Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. ▢ Regelwerk; BGI / DGUV-I |  |

BGI 722 / DGUV Information 209-028 - Auftreten von Dioxinen (PCDD/PCDF) bei der Metallerzeugung und Metallbearbeitung

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

- Ute Bagschik; Dr. Wilfried Boveleth; Dr. Klaus Creutzburg; Michael Hoor; Dr. Edith Jorg; Dr. Bernd Rose; Dr. Willi Schick; Harald Sefrin; Reinhard Stockman; Dr. Günter Klein -

(Ausgabe 2005)

implementiert mit Genehmigung der Vereinigung der Metall-Berufsgenossenschaften

Vorwort

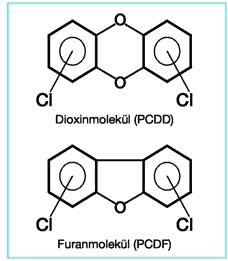

Mit dem umgangssprachlich verwendeten Trivialnamen "Dioxine" werden polychlorierte Dibenzo-Dioxine (PCDD) und Dibenzo-Furane (PCDF) bezeichnet. Es existieren 75 PCDD und 135 PCDF - je nach Chlorierungsgrad und Anordnung der Chloratome.

Die Toxizität der einzelnen PCDD und PCDF unterscheidet sich erheblich. "Dioxine" werden mit Ausnahme zu Forschungszwecken nicht zielgerichtet hergestellt, sondern entstehen als unerwünschte Nebenreaktion bei vielen thermischen Prozessen. Sie finden sich u.a. im Ruß und der Asche von Heizungsanlagen, in Müllverbrennungsanlagen, bei chemischen Produktionsprozessen und auch bei einigen Verfahren der Metallerzeugung und -bearbeitung. "Dioxine" treten hauptsächlich bei industriellen Prozessen auf, bilden sich jedoch auch bei unvorhergesehenen Ereignissen, z.B. als Schadstoff bei Bränden, und hier insbesondere bei Anwesenheit von chlorhaltigen Materialien.

Betriebsstörungen, die zur Freisetzung von "Dioxinen" führten, zeigten, dass große Unsicherheiten bei der Gefahrenabschätzung bestehen.

Es existiert zwar ein umfangreiches Angebot an Literatur zum Thema "Dioxine", jedoch nicht immer in allgemein verständlicher Form und nicht immer praxisrelevant.

Von einem Arbeitskreis, bestehend aus Vertretern der Metall-Berufsgenossenschaften sowie des Berufsgenossenschaftlichen Institutes für Arbeitsschutz (BGIA), wurden umfangreiche Untersuchungen und Messungen hinsichtlich der PCDD/PCDF-Belastung in Arbeitsbereichen der Metallerzeugung und -bearbeitung durchgeführt. Hierbei wurden bereits vorhandene Untersuchungen eingebunden und weitere Bereiche, in denen eine PCDD/PCDF-Bildung nicht ausgeschlossen werden konnte, untersucht.

Neben den vorgenannten Untersuchungen wurde im August 2002 ein Kooperationsprogramm "Einstufung und Kennzeichnung von Filterstäuben beim Umgang und Inverkehrbringen in Betrieben der Metallerzeugung" gestartet. Kooperationspartner sind die Verwaltungsgemeinschaft der Maschinenbau- und Metall-Berufsgenossenschaft und der Hütten- und Walzwerks-Berufsgenossenschaft, die Landesanstalt für Arbeitsschutz NRW und das Staatliche Amt für Arbeitsschutz Essen.

Die Untersuchungsergebnisse beider Arbeitskreise finden in der neuen BGI "Dioxine" ihren Niederschlag.

Untersuchungsergebnisse aus folgenden Bereichen werden beschrieben:

- Erzeugung von Roheisen, Stahl und Ferrolegierungen,

- spanende und spanlose Formgebung von Stahl- und Eisenlegierungen,

- Erzeugung und Bearbeitung von Nichteisenmetallen,

- Gießereiindustrie,

- Umgang mit Filterstäuben,

- Schmieden, Pressen und pulvermetallurgische Verfahren,

- Oberflächenveredelung und Wärmebehandlung und

- Schneiden und Schweißen.

Wichtig ist es, die Ergebnisse präventiv nutzbar zu machen. Hier steht die Vermeidung und Verminderung der Entstehung von "Dioxinen" in technischen Prozessen, z.B. durch Substitution von Ausgangsstoffen oder Steuerung der Prozessbedingungen, im Vordergrund. Erfolgreiche Strategien zur Verminderung der Entstehung von PCDD/PCDF werden beschrieben.

Verbleibende Gefährdungen müssen durch geeignete Maßnahmen möglichst gering gehalten werden, wobei die Verfahrensdurchführung im geschlossenen System Vorrang hat.

Tätigkeiten in belasteten Bereichen, z.B. die Durchführung von Reinigungs- und Wartungsarbeiten, lassen sich nicht vermeiden. Durch geeignete Maßnahmen, wie persönliche Schutzausrüstungen, Hygienemaßnahmen und organisatorische Schutzmaßnahmen, lassen sich auch bei diesen Tätigkeiten die Gefährdungen minimieren.

1 Grundlagen

1.1 Stoffliche Eigenschaften

Polychlorierte Dibenzo-Dioxine (PCDD) und polychlorierte Dibenzo-Furane (PCDF), umgangssprachlich als "Dioxine" bezeichnet, sind chlorierte tricyclische aromatische Verbindungen, bei denen zwei Benzolringe über zwei bzw. ein Sauerstoffatom(e) miteinander verbunden sind. Nicht betrachtet werden im Rahmen dieser Informationsschrift die polybromierten Dibenzo-Dioxine und -Dibenzo-Furane, da diese bei Verfahren der Metallerzeugung und -bearbeitung bedeutungslos sind.

Dioxine sind chemisch sehr reaktionsträge, d.h. sie reagieren nicht mit Säuren und Laugen. Es kommt erst bei erhöhter Temperatur zur Reaktion.

Bild 1-1: Molekülstrukturen

Die thermische Stabilität ist sehr hoch. Von kurzwelligem Licht werden Dioxine und Furane abgebaut, indem ein Chloratom abgespalten wird. Es gibt eine Vielzahl verschiedener chlorierter Dibenzo-Dioxine. Spielt man alle Varianten der Chlorsubstituenten durch, stellt man fest, dass es außer dem gut untersuchten hochgiftigen 2,3,7,8-Tetrachlordibenzo(p)dioxin (TCDD, "Seveso-Dioxin") 74 andere chlorierte Dioxine gibt. Dazu kommen noch 135 verschiedene chlorierte Dibenzo-Furane, die sich von - Dioxinen nur dadurch unterscheiden, dass im mittleren Ring ein Sauerstoffatom weniger vorhanden ist.

1.2 Gesundheitsgefahren

Dioxine (PCDD/PCDF) sind fettlösliche Verbindungen, die insbesondere im Fettgewebe gespeichert und angereichert werden. Nach der Akkumulation im Körperfett verläuft der Abbau sehr langsam. Die Halbwertzeiten sind u.a. abhängig vom Alter und der Masse an Fettgewebe. Die Halbwertzeit von TCDD wurde in einer Reihe von Studien an exponierten Erwachsenen abgeschätzt, wobei Werte zwischen 3,5 und 11,3 Jahren ermittelt wurden.

Beim Menschen wirken Dioxine bereits in kleinsten Dosen schädlich auf das Hormon- und Immunsystem. Im Tierversuch zeigten sich entwicklungsschädigende und reproduktionstoxische (Beeinträchtigung der Fortpflanzungsfähigkeit) Wirkungen. Vonseiten der WHO wurde die duldbare tägliche Aufnahme, Tolerable Daily Intake (TDI), auf 4 pg internationale Toxizitätsäquivalente (TE) pro kg Körpergewicht und Tag festgesetzt [1, 2].

Die Aufnahme von Dioxinen und Furanen in den menschlichen Organismus wird entscheidend von folgenden drei Faktoren bestimmt:

- Aufnahmeweg,

- Trägermaterial (Matrix) und

- Typ des jeweils betrachteten Dioxins/ Furans.

Der Aufnahmeweg

Daten aus zahlreichen Industrieländern belegen, dass die Höhe der Dioxinkonzentrationen im Blutfett bei nicht beruflich exponierten Personen durch die Qualität des Konsums von Lebensmitteln bestimmt wird. So liegen die Abschätzungen zwischen 90 und 95 % für die Dioxinaufnahme über die Nahrung. Unterstellt wird eine tägliche Aufnahme von 50 bis 200 pg TE/Tag [1] oder 1 bis 3 pg TE/kg Körpergewicht/Tag für eine 60 kg schwere Person [2]. Die Menge der aufgenommenen PCDD/PCDF über den Verzehr von Lebensmitteln ist abhängig von den individuellen Konsumgewohnheiten. PCDD/PCDF finden sich als fettlösliche Verbindungen in Fleisch-, Fisch- und Milchprodukten in höherem Maß als in pflanzlichen Lebensmitteln. Aber auch in Blattgemüsesorten, angebaut in der Nähe von Dioxinemissionsquellen, fanden sich bemerkenswerte Konzentrationen [3]. Nur etwa 2 bis 5 % der Dioxine werden bei nicht beruflich exponierten Personen über die Atemluft aufgenommen.

An belasteten Arbeitsplätzen stehen die Einatmung dioxin- und furanhaltiger Stäube sowie der Hautkontakt im Vordergrund. Die Aufnahme über die Lunge scheint ähnlich gut vonstatten zu gehen wie über den Magen-Darm-Trakt. Tierexperimente deuten darauf hin, dass Dioxine, wenn auch sehr langsam, die Hautbarriere überwinden können. Als weiterer Aufnahmeweg kommt die orale Aufnahme hinzu. Zu einer oralen Aufnahme kommt es häufig durch mangelnde Hygiene, z.B. durch Hand-Mund-Kontakt beim Essen, Trinken oder Rauchen.

Bild 1-2: Aufnahmewege von Dioxinen in den menschlichen Körper

Trägermaterial (Matrix)

Es ist von erheblicher Bedeutung, welches Medium den Dioxinen und Furanen als Trägermaterial dient. So werden an Erde, Flugasche oder Aktivkohle gebundene PCDD/PCDF über den Verdauungstrakt schlechter aufgenommen als solche, die im Fett von Nahrungsmitteln gelöst aufgenommen werden.

Typ des jeweils betrachteten Dioxins/Furans

Dioxine weisen in der Toxizität der einzelnen Verbindungen beträchtliche Unterschiede auf.

Bild 1-3: Toxizität verschiedener Dioxine (nach Michael Schwenk, 1984)

| Versuchstier Meerschweinchen | |

| Verbindung | LD501) (µg/kg) relativ zu TCDD |

| 2,3,7,8-Tetrachlordibenzo(p)dioxin (TCDD) | 1 |

| 1,2,3,7,8-Pentachlordibenzo(p)dioxin | 3 |

| 1,2,4,7,8-Pentachlordibenzo(p)dioxin | 1125 |

| 2,3,7-Trichlordibenzo(p)dioxin | 30000 |

| 2,8-Dichlordibenzo(p)dioxin | 300000 |

| 1) letale Dosis: d.h. LD50 = Dosis, bei der 50 % der Versuchstiere sterben | |

Wegen der Vielzahl der möglichen chlorierten Dibenzo-Dioxine und Dibenzo-Furane wurden den Einzelnen so genannten "kongeneren" Toxizitätsäquivalenzfaktoren (TE) zugeordnet. Die beträchtliche Zahl von 210 Molekülstrukturen beruht auf den verschiedenen Anordnungsvarianten der bis zu acht Chloratomen am Molekülgerüst. Ein TE beschreibt die Toxizität eines polychlorierten Dibenzo-Dioxins oder Dibenzo-Furans relativ zur Toxizität von 2,3,7,8-TCDD (Bild 1-4), wobei dessen Toxizität gleich 1 gesetzt wird.

Bild 1-4: "Seveso-Dioxin" 2,3,7,8-Tetrachlordibenzo(p)dioxin oder in Kurzform: 2,3,7,8-TCDD

(Weitere Erläuterungen hierzu vgl. Abschnitt 3 "Vorschriften und Regelwerke".)

Eine Vielzahl von Studien belegt, dass TCDD/PCDF in Tierexperimenten und beim Menschen ein breites Wirkungsspektrum hervorrufen [1, 2]. Entwicklungsschädigungen und Beeinträchtigung der Fortpflanzungsfähigkeit bei Affen und Ratten fanden sich ab Einzeldosen von etwa 50 ng TCDD/kg Körpergewicht.

Als niedrigste tägliche Dosis, bei der noch eine toxische Wirkung beobachtet wurde, legte die WHO anlässlich eines Expertentreffens 1997 in Stockholm einen Bereich von 14 bis 37 pg TE/kg Körpergewicht fest [2].

Beim Menschen führten hohe PCDD/ PCDF-Belastungen zu einer Vielzahl von Erkrankungen [1, 2, 4].

Beschrieben wurden u.a.

- Beeinträchtigungen des Immunsystems,

- Hauterkrankungen,

- Leberschäden und

- Krebserkrankungen durch TCDD.

Von besonderer Bedeutung sind die sieben PCDD und zehn PCDF, die an den Positionen 2, 3, 7 und 8 chlorsubstituiert sind (Bild 1-4). Unter diesen ist insbesondere das 2,3,7,8-Tetrachlordibenzo(p)dioxin (TCDD) "Seveso-Dioxin" gut untersucht. TCDD hat sich im Tierversuch als krebserzeugend und die Bildung von Krebserkrankungen fördernd (tumorpromovierend) erwiesen. Beschrieben werden diverse Zielorgane. Daneben belegen epidemiologisch ermittelte Daten von belasteten Personengruppen einen Zusammenhang zwischen erhöhten Tumorraten und einer TCDD-Exposition.

Die einstufungsrelevante krebserzeugende Wirkung des TCDD stützt sich im Wesentlichen auf die Begründung der Bewertungen der International Agency for Research on Cancer (IARC, Lyon) von 1997 und der Senatskommission zur Prüfung gesundheitsschädlicher Arbeitsstoffe (MAK-Kommission) der Deutschen Forschungsgemeinschaft (DFG) von 1999 [5].

Bild 1-5: Aufnahmewege von "Dioxinen"

1.3 Grenzwerte für PCDD/PCDF in der Luft am Arbeitsplatz

Entsprechend der TRGS 900, Grenzwerte in der Luft am Arbeitsplatz "Luftgrenzwerte", Ausgabe August 2004, galt für chlorierte Dibenzo-Dioxine und -Furane ein TRK-Wert von 50 pg TE/m3 Luft mit einer Spitzenbegrenzungskategorie von 4. Nach In-Kraft-Treten der neuen Gefahrstoffverordnung am 1. Januar 2005 hat der bisherige TRK-Wert keine Rechtsgrundlage mehr.

Anmerkung:

Das Atemminutenvolumen (AMV), hierunter versteht man das Produkt aus Atemzugvolumen und der Atemfrequenz, beträgt bei mittelschwerer Arbeit (ca. 75 bis 120 Watt) gesunder männlicher Personen 60 bis 90 l Luft/Minute. Diese Werte sind individuell stark abweichend, da alters-, größen- und geschlechtsabhängig.

Unterstellt man ein durchschnittliches AMV von 30 l Luft/Minute innerhalb einer Arbeitsschicht, so liegt der Luftumsatz während einer 8-Stunden-Schicht bei ca. 14,4 m3. Dementsprechend nimmt ein Beschäftigter bei einer Konzentration von 50 pg TE/m3 in der Luft am Arbeitsplatz (bisheriger TRK-Wert) bis zu 720 pg TE PCDD/PCDF auf. Bei einem Körpergewicht eines erwachsenen Mannes von 80 kg entspricht dies bei Annahme einer vollständigen Resorption 9 pg TE/kg Körpergewicht. Hinzu kommt noch die Dioxinfracht über die Nahrungsmittel (ca. 1,5 pg TE/kg und Tag).

Wie im Abschnitt 2.2 beschrieben, wurde vonseiten der WHO die duldbare tägliche Aufnahme, Tolerable Daily Intake (TDI), auf 4 pg internationale Toxizitätsäquivalente (TE) pro kg Körpergewicht und Tag festgesetzt.

Literatur

| [1] | Schrenk D., Fürst P.: WHO setzt Werte für die tolerierbare tägliche Aufnahme an Dioxinen neu fest. Nachr. Chem. Tech. Lab. 47, 313 - 316 (1999) |

| [2] | Executive Summary: Assessment of the health risk of dioxins: reevaluation of the Tolerable Daily Intake (TDI), WHO European Centre for Environment and Health (1998) |

| [3] | Ministerium für Umwelt, Raumordnung und Landwirtschaft des Landes NRW: I Bericht über Messungen von Dioxinemissionen und -immissionen sowie Dioxinminderungsmaßnahmen im Land Nordrhein-Westfalen |

| [4] | Knecht U., Manz A., Walter D., Woitowitz H.-J.: Arbeitsbedingte Gefährdung durch halogenierte Dioxine und Furane. Wirtschaftsverlag NW 1999 (Schriftenreihe der Bundesanstalt für Arbeitsschutz und Arbeitsmedizin, Sonderschrift S. 54) |

| [5] | Ausschuss für Gefahrstoffe (AGS), Begründung zur Bewertung von 2,3,7,8-Tetrachlordibenzo(p)dioxin (CAS-Nr.: 1746-01-6), Stand September 2003 |

2 Entstehung von PCDD und PCDF

2.1 Voraussetzungen für die Bildung von PCDD und PCDF

Obwohl Dioxine und Furane niemals Ziel einer Produktion waren, sind sie weit verbreitet vorkommende Stoffgruppen. Ihre Bildung geschieht ungewollt, wobei als Quellen für den Eintrag in die Umwelt zum einen Produktion und Verwendung chlororganischer Produkte und zum anderen thermische Prozesse eine Rolle spielen (vgl. Abschnitt 2.2).

Dabei werden heute Neueinträge in die Atmosphäre in erster Linie durch thermische Prozesse verursacht [1]. Seit 1990 geht die Gesamtemission an Dioxinen kontinuierlich zurück. Sie dürfte zurzeit bei ca. 0,3 bis 1,0 kg TE1) pro Jahr liegen, während in den 80er Jahren noch 1 bis 2 kg TE pro Jahr (zuzüglich des Eintrags durch Erzeugung und Verwendung chlororganischer Produkte) emittiert wurden. Es ist zu erwarten, dass sich dieser Trend - bedingt durch Maßnahmen zur Emissionsminderung - weiter fortsetzen wird [2].

Die relativ leichte Bildung von Dioxinen und Furanen ist darauf zurückzuführen, dass die Strukturen der entstehenden Verbindungen (vgl. Abschnitt 1) äußerst stabile Atomanordnungen darstellen, die zudem in Abhängigkeit von ihrem Chlorierungsgrad gegenüber Reaktionen mit Sauerstoff geschützt sind [3].

Hauptbildungsweg bei der Entstehung von Dioxinen und Furanen dürften Reaktionen mit den entsprechenden Vorläufersubstanzen sein. Wichtige Vorläufersubstanzen sind z.B. Chlorphenole oder Chlorbenzole, wie sie z.B. bei der Herbizidherstellung (Unkrautvernichter) notwendig sind [4, 5].

Dioxine bilden sich jedoch auch ohne die vorgenannten organischen Vorläufermoleküle. So genügt es, wenn Chlor in Form anorganischer Salze vorliegt. Bei gleichzeitiger Anwesenheit von Kohlenstoff und Sauerstoff kann es bei Temperaturen oberhalb 250 °C zur Dioxinbildung kommen. Diese als "De-Novo-Synthese" [6] bezeichnete Radikalreaktion wird durch Kupfer und andere Metalle katalysiert.

Dioxine und Furane entstehen bei jeder Art von Pyrolyseprozessen/Verbrennungsvorgängen, an denen neben Kohlenstoffverbindungen auch anorganische oder organische Chlor- bzw. Halogenverbindungen beteiligt sind.

Ein Eintrag von Dioxinen in die Umwelt hat also bereits im vorindustriellen Zeitalter stattgefunden, etwa durch Waldbrände, beim Verglimmen von Torf oder durch die früher übliche Verfeuerung von Holz zu Heizzwecken [7].

Aber auch der normale Hausbrand, die normale Verheizung von Holz wie auch von Kohle in Haushalten, führt zu einer Bildung und damit Emission von Dioxinen. Schätzungsweise sind ca. 1,5 % der Naturstoffe chlorhaltig [8]. Jedoch geht man davon aus, dass früher die Dioxinbelastung annähernd um den Faktor 100 niedriger war als heute. Der rapide Anstieg der Dioxinbelastung in den Jahren 1920 bis 1950 ist mit hoher Wahrscheinlichkeit auf Einflüsse durch den Menschen zurückzuführen.

Die relativ mäßigen Temperaturen bei konventionellen Verbrennungsprozessen bieten gute physikalischchemische Voraussetzungen für die Bildung von Dioxinen und Furanen. Im Temperaturbereich um 300 °C verläuft die Bildung am schnellsten und nimmt dann bis 600 °C wieder ab. Sauerstoffmangel und die Anwesenheit von Kupfersalzen fördern die Bildung im niedrigen Temperaturbereich. Auf der anderen Seite sorgen Kupfersalze bei Temperaturen über 600 °C auch für einen schnelleren Zerfall der Dioxine/Furane. Allerdings hatte die Zugabe von Kupfersalzen in Müllverbrennungsanlagen keinen Einfluss auf Bildungs- oder Rückbildungsmechanismen von Dioxinen. Generell lässt sich feststellen, dass Dioxine und Furane im Temperaturbereich zwischen 600 °C und 800 °C relativ stabil sind und erst bei weiterer Temperaturerhöhung ein merklicher Zerfall durch Pyrolyse oder durch Reaktion mit Sauerstoff beobachtet wird.

Bild 2-1: Schema des Bildungsmechanismus von PCDD/PCDF

Literatur

| [1] | Report der gewerblichen Berufsgenossenschaften, der Unfallversicherungsträger der öffentlichen Hand und des BGIA: Dioxine am Arbeitsplatz, Druck center Meckenheim (1997) |

| [2] | Batz, R.: Ergebnisse und Schlussfolgerungen aus dem Dioxinmessprogramm bei Anlagen zur Gewinnung von Metallen, UTA Umwelt Technologie Aktuell 7, Heft 3/96, 242-248 (1996) |

| [3] | Ballschmiter, K.: Chemie und Analytik der Polychlordibenzodioxine (Dioxine) und Polychlordibenzofurane (Furane). "Dioxin in der Umwelt", VCI Schriftenreihe 1/85, 8-12 (1985) |

| [4] | Ballschmiter, K.; Zoller, W.; Scholz, Ch.; Nottrodt A.: Occurrence and absence of polychlorodibenzofurans and polychlorodibenzodioxins in fly ash from municipal incinerators. Chemosphere 12, 585-594 (1983) |

| [5] | Dransfeld P.: Mechanismen der Dioxinbildung und -zerstörung. Vortrag im Rahmen des Seminars "Dioxin- und NOX-Minimierungstechniken" am 17./18. September 1991 |

| [6] | Hagenmaier, H. et. al.: Dioxin - eine technische, analytische, ökonomische und toxikologische Herausforderung VDI-Berichte 634, VDI-Kommission Reinhaltung der Luft, S. 557-584, VDI-Verlag, Düsseldorf, 1987 |

| [7] | Meharg, A. A. und Killham, K.: A preindustrial source of dioxins and furans. Nature, 421, 909-910 (2003) |

| [8] | Geckeler, K. E.; Eberhardt W.: Biogene Organochlorverbindungen - Vorkommen, Funktion, Umweltrelevanz. Naturwissenschaften 82, 2-11 (1995) |

1) TE = Toxizitätsäquivalente, vgl. Abschnitt 1.3

2.2 Quellen für PCDD/PCDF in technischen Prozessen

In Abhängigkeit von den vielfältigen Entstehungsmöglichkeiten für Dioxine und Furane ergeben sich mindestens ebenso viele potenzielle Quellen für Emissionen. Dementsprechend lassen sich einzelne Einträge in die Umwelt nur selten definitiv einer bestimmten Quelle zuordnen. Ebenso ist es nicht möglich, durch Aufsummation bekannter Quellen auf die Gesamtbelastung durch Dioxine und Furane zu schließen, zumal eine Differenzierung zwischen Emissionen und Immissionen anhand von Kongenerenmustern in der Regel nicht gelingt.

Die Anreicherung von Dioxinen und Furanen erfolgt in Böden, Sedimenten und Klärschlämmen sowie in biologischem Material, wobei die Dioxine und Furane zunächst in die Luft emittiert (z.B. als Dampf - wie die meisten tetrachlorierten Dioxine - oder adsorbiert an Aerosolen - wie viele hepta- und octachlorierten Dioxine und Furane) und dann in Abhängigkeit von ihren physikalischchemischen Eigenschaften mehr oder weniger schnell abgeschieden werden. Innerhalb dieses Zeitraums beginnt bereits der photochemische Abbau niedriger chlorierter, leichterflüchtiger Dioxine und Furane [1].

Chemische Industrie

In der Vergangenheit war die chemische Industrie eine der wesentlichen Quellen für den Eintrag von Dioxinen und Furanen in die Umwelt. Zu nennen wären hier die Produktion und Verwendung bestimmter chlororganischer Produkte. Der Eintrag von Dioxinen/Furanen erfolgt hauptsächlich durch Verwendung und Weiterverarbeitung dieser Chemikalien, die als technische Produkte z.T. erhebliche Verunreinigungen mit Dioxinen und Furanen aufwiesen.

Besonders die breite Anwendung von polychlorierten Biphenylen (PCB) auch in offenen Systemen (z.B. als Kühlöle), Pentachlorphenol (PCP) als Holzschutzmittel und 2,4,5-T (Trichlorphenoxyessigsäure) in der Landwirtschaft führte innerhalb eines relativ kurzen Zeitraums zu einer deutlichen Erhöhung der Dioxin- und Furanbelastung der Böden [2, 3].

Zur Emissionsminderung aus diesen Quellen trugen sicherlich auch eine Reihe von Verwendungsverboten sowie die Substitution (Austausch) chlorhaltiger Stoffe in bestimmten Anwendungsbereichen bei, sodass die chemische Industrie vordergründig als Ursache für Altlasten anzusehen ist.

Chlorchemie

Die Chlorchemie ist heute durch Änderung von Produktions- und Synthesewegen nur in geringem Maße an Neueinträgen beteiligt. Die unmittelbare Emission mit Abgasen aus diesen Prozessen liegt unter 0,1 ng TE/m3 [2].

Müllverbrennung

Für den Dioxin-Eintrag waren früher Abfall-Verbrennungsanlagen eine wichtige Quelle. So lagen die Gesamtemissionen der deutschen Anlagen im Jahre 1990 bei 400 g TE. Durch technische Maßnahmen konnten die derzeitigen Emissionen auf weniger als 2 g TE pro Jahr gesenkt werden [4].

Zellstoff- und Papierindustrie

Durch Verzicht auf die Chlorbleiche wird in Deutschland nur noch Sulfitzellstoff produziert, der , frei von Dioxinen und Furanen ist. Durch den Import von Sulfatzellstoff, der z.T. bis zu 1,3 ng TE/kg Dioxine/Furane enthalten kann, werden jedoch auch weiterhin Dioxine und Furane in die Umwelt eingetragen.

In der Papierindustrie ist besonders der Verwendung von Altpapier Aufmerksamkeit zu schenken. Altpapierfraktionen, die einen hohen Anteil an Wellpappe enthalten, können mit Pentachlorphenol belastet sein [5]. Herstellungsbedingt ist , Pentachlorphenol häufig mit Dioxinen (insbesondere Octachlordibenzo-pdioxin) verunreinigt.

Quellen aus der Metallerzeugung und -bearbeitung

Bei einer Vielzahl thermischer Prozesse aus dem Bereich der Metallerzeugung und -bearbeitung ist die Bildung von Dioxinen denkbar. Die im Rahmen dieser Broschüre betrachteten Bereiche sind hier nur kurz aufgelistet, eine genauere Darstellung erfolgt im Abschnitt 5.

Auflistung der untersuchten Bereiche:

- Erzeugung von Roheisen, Stahl und *Ferrolegierungen

- Spanende und spanlose Formgebung von Stahl- und Eisenlegierungen

- Erzeugung und Bearbeitung von Nichteisenmetallen

- Gießereiindustrie

- Umgang mit Schlacken und Filterstäuben

- Schmieden, Pressen und pulvermetallurgische Verfahren

- Oberflächenveredelung und Wärmebehandlung

- Schneiden und Schweißen

Zusätzlich werden im Abschnitt 6 Reinigungs- und Wartungsarbeiten in belasteten Bereichen der Metallerzeugung und -bearbeitung betrachtet.

Literatur

| [1] | Fiedler, H.; Hutzinger, O.; Timms, C. W.: Dioxins: Sources of environmental load and human exposure, Toxicol. Environ. Chem. 29, 157-234 (1990) |

| [2] | BGA: Dioxine und Furane - ihr Einfluss auf Umwelt und Gesundheit, Bundesgesundheitsbl. 36, Sonderheft 5/93, 1-14 (1993) |

| [3] | Lahl, U.; Zeschmar-Lahl, B.: Kompost im Teufelskreis, Müllmagazin 4/91, 28-31 (1991) |

| [4] | Umweltbundesamt: Dioxine in der Umwelt (2004) |

| [5] | Schulkies, V.: Einfluss der getrennten Sammlung von graphischem und Verpackungspapier auf den Schadstoffgehalt im Altpapier am Beispiel von PCP und PAK, Dissertation TU Dresden 2001 |

2.3 Bildung von PCDD/PCDF in Brandfällen

Jedes Brandereignis führt zu einer Vielzahl von Gefahrstoffen. Die entstehenden Stoffe sind abhängig von der Art der verbrannten Materialien. In der Gasphase gehören Kohlenmonoxid, Blausäure, Chlorwasserstoff und Stickoxide zu den gefährlichsten Stoffen, da sie akut toxisch wirken.

Bei der erkalteten Brandstelle stehen die polycyclischen aromatischen Kohlenwasserstoffe (PAK), Dioxine (PCDD/ PCDF) und polychlorierte Biphenyle (PCB) im Blickpunkt.

Bild 2-2: Kalte Brandstele in einem Lager

Mit einer Dioxinbildung ist insbesondere dann zu rechnen, wenn chlororganische Verbindungen verbrennen. Im Vordergrund stehen hier PCB (z.B. als Weichmacher in Dichtungsmassen, Lacken, Klebstoffen) aber auch chlorhaltige Kunststoffe, wie PVC. Dies sollte bei Kabelbränden bedacht werden. Dioxine sind nicht wasserlöslich und dringen daher nicht so leicht wie Salzsäure in die Bausubstanz ein. Sie werden von dem bei den Bränden gebildeten Ruß adsorbiert und finden sich an der "kalten Brandstelle" im abgelagerten Ruß (vgl. Abschnitt 5). Durch schnelle Entfernung des frischen, d.h. noch nicht verkrusteten Rußbelages, lassen sich die Dioxine nahezu vollständig entfernen [1]. Diese Reinigung muss fachgerecht unter Einhaltung geeigneter Hygienemaßnahmen durchgeführt werden (vgl. hierzu Abschnitte 6 und 8.4).

Hierzu ist eine fachkundig durchgeführte Gefährdungsbeurteilung erforderlich. Von entscheidender Bedeutung für die Abschätzung, ob Schadstoffe in solchen Mengen entstanden sein können, die eine analytische Untersuchung notwendig machen, sind Art und Menge des Brandgutes, der Brandverlauf und die Abführung des Brandrauches. Unterstützend kann die Leitlinie des GDV zur Brandschadensanierung, VDS 2357 [2] herangezogen werden. Hier werden unter Berücksichtigung der vorgenannten Parameter die Gefahrenbereiche und die erforderlichen Maßnahmen beschrieben.

Bild 2-3 gibt hierzu eine schematische Übersicht.

Entsprechend der TRGS 557 (vgl. Abschnitte 3 und 5) in Verbindung mit der TRGS 102 lfd. Nr. 42 galt für chlorierte Dioxine und Furane ein Luftgrenzwert von 50 pg TE/m3. Diese werden im E-Staub bestimmt. E-Staub ist der gesamte einatembare Staubanteil. Diese Regelung findet keine Anwendung nach Brandereignissen! Da, wie beschrieben, die Dioxine an der kalten Brandstelle im abgelagerten Ruß zu finden sind, werden die Sanierungszielwerte in Flächenbelastungen (ng TE/m2) angegeben.

Vom Umweltbundesamt (UBA) wurde gemeinsam mit der Bund/Länder-Arbeitsgruppe "Dioxine" nach Bränden für Räume, in denen ständig Menschen leben, ein

- Innenraum-Schwellenwert von 10 ng TE/m2 festgelegt.

Für Produktionsräume wird vom VDS

- ein Sanierungsziel von 50 ng TE/m2 vorgegeben.

Literatur

| [1] | Weiss, A.: Dioxine und Brandschäden, Bulletin BVD/SPI, 2, 9 - 14 (1988) |

| [2] | Gesamtverband der Deutschen Versicherungswirtschaft (GDV): Richtlinie zur Brandschadensanierung, VdS 2357 (2002) |

Bild 2-3: Ablaufschema für die Brandschadensanierung nach VDS 2357

3 Vorschriften und Regelwerke

Belastungen mit Dioxinen ergeben sich aus der Freisetzung in Prozessen und aus Materialien, die hierbei verwendet werden oder im Prozess anfallen. Diese Materialien sind neben dem Gehalt an wertvollen Sekundärrohstoffen zum Teil mit gefährlichen Stoffen, wie Dioxinen und Furanen (Dibenzo-p-Dioxine und Dibenzo-Furane) sowie Schwermetallen belastet. Untersuchungen zeigen, dass dies insbesondere für Filterstäube gilt. Zum Schutz vor Gesundheitsgefahren beim Umgang sind daher geeignete Maßnahmen festzulegen. Dazu muss das Gefährdungspotenzial des Materials bekannt sein, das sich aus den Gefährlichkeitsmerkmalen der im Material enthaltenen Stoffe ergibt.

Die Bewertung eines Materials wird am Beispiel von Filterstäuben erläutert.

Filterstäube sind gemäß § 3 Ziffer 4 des Chemikaliengesetzes (ChemG) Zubereitungen, d.h. aus zwei oder mehreren Stoffen bestehende Gemenge oder Gemische [1]. Nach § 13 ChemG in Verbindung mit dem 2. Abschnitt der Gefahrstoffverordnung (GefStoffV) hat der Hersteller oder Einführer eine Zubereitung einzustufen, zu verpacken und zu kennzeichnen [2]. Der Arbeitgeber hat zudem entsprechend dem 3. und 4. Abschnitt der Gefahrstoffverordnung Schutzmaßnahmen bei Tätigkeiten mit Gefahrstoffen festzulegen.

Filterstäube gelten als Abfälle zur Verwertung oder Beseitigung im Sinne des Kreislaufwirtschafts- und Abfallgesetzes [3]. Von den o.g. Vorschriften zum Inverkehrbringen sind lediglich Filterstäube, die als Abfälle im Sinne des § 3 Abs. 1 des Kreislaufwirtschafts- und Abfallgesetzes abgegeben, d.h. beseitigt werden sollen, ausgenommen. Die Vorschriften gelten jedoch auch für diese Filterstäube uneingeschränkt.

Filterstäube stellen Gefahrstoffe dar, wenn sie gemäß § 19 Abs. 2 Ziffer 1 ChemG gefährliche Stoffe enthalten, welche die in § 3a ChemG aufgelisteten Gefährlichkeitsmerkmale oder sonstige chronisch - schädigende Eigenschaften besitzen.

Diese Gefährlichkeitsmerkmale werden im § 4 GefStoffV beschrieben. Im Zusammenhang mit Dioxinen und Furanen sowie Schwermetallen sind insbesondere die Gefährlichkeitsmerkmale giftig, gesundheitsschädlich, sensibilisierend, krebserzeugend, fortpflanzungsgefährdend und umweltgefährlich relevant.

Bild 3-1: Big-Bag mit Filterstaub

Bild 3-2: Gefahrstoffsymbole

T Giftig | Xn Gesundheitschädlich | N Umweltgefährlich |

Gemäß § 5 Abs. 1 der GefStoffV gilt für Stoffe, die in Anhang I der Richtlinie 67/548/EWG (Stoffliste in der Stoffrichtlinie) aufgeführt sind, die dort festgelegte Einstufung (vgl. hierzu auch den BGIA-Report "Gefahrstoffliste 2005" des HVBG) [4]. Stoffe, die hier nicht aufgeführt sind, muss der Hersteller oder Einführer nach Anhang VI der RL 67/548 einstufen. Zubereitungen sind gemäß § 5 Abs. 2 GefStoffV nach der Richtlinie 1999/45/EG (Zubereitungsrichtlinie) einzustufen, wenn sie einen Stoff mit mindestens einem Gefährlichkeitsmerkmal nach § 4 GefStoffV enthalten [5].

Nach Artikel 3 der Zubereitungsrichtlinie (RL 1999/45/EG ) werden die gefährlichen Eigenschaften bestimmt aufgrund

- der physikalischchemischen Eigenschaften (Artikel 5 der RL 1999/45/EG ),

- der gesundheitsgefährdenden Eigenschaften (Artikel 6 der RL 1999/45/EG )

und - der umweltgefährlichen Eigenschaften (Artikel 7 der RL 1999/45/EG ).

Die gefährlichen Eigenschaften von Zubereitungen werden ermittelt nach

- der konventionellen Methode (Berechnung) aus den Konzentrationen und Einstufungen der Komponenten der Zubereitung, wobei sich bei Metallverbindungen der Grenzwert auf den Metallgehalt als analytische Berechnungsbasis bezieht (vgl. hierzu Anhang I der RL 67/548 "Stoffliste") oder

- der experimentellen Methode nach Methoden des Anhang V der RL 67/548/EWG.

Die Versuchsdurchführungen sind nach den im Rahmen des OECD-Programms für Prüfrichtlinien entwickelten Methoden und den Grundsätzen der guten Laborpraxis vorzunehmen. Die Einstufung erfolgt aufgrund von experimentellen Ergebnissen nach den Kriterien des Anhang VI der RL 67/548/EWG.

Die Ergebnisse der experimentellen Methode haben Vorrang vor denen der konventionellen Methode.

Wer einen Filterstaub als Abfall zur Verwertung annimmt, hat Anspruch auf ein Sicherheitsdatenblatt gemäß § 6 GefStoffV und kann diesem die für den Umgang erforderlichen Stoffinformationen und Schutzmaßnahmen entnehmen.

Fällt ein Filterstaub im Betrieb an, hat der Arbeitgeber auf der Grundlage der im Filterstaub enthaltenen Stoffe dessen Gefährlichkeit zu ermitteln.

Hierzu ist eine Analyse der enthaltenen Stoffe erforderlich. Für jeden einzelnen Stoff kann, wie oben beschrieben, in der Stoffliste ermittelt werden, welche Gefährlichkeitsmerkmale vorliegen.

In der Stoffliste werden auch teilweise stoffspezifische Konzentrationsgrenzen für die Einstufung und Kennzeichnung in Zubereitungen benannt.

Sind hier keine Grenzwerte eingetragen, sind die in der Zubereitungsrichtlinie festgelegten Konzentrationsgrenzen für die einzelnen Gefährlichkeitsmerkmale heranzuziehen. Über eine Berechnung wird die Einstufung festgelegt.

Sind Dioxine und Furane in Filterstäuben enthalten, ist Folgendes zu berücksichtigen:

- Als Stoff war 2,3,7,8-Tetrachlordibenzo(p)dioxin (2,3,7,8-TCCD) als krebserzeugend Kategorie 2 eingestuft.

Für Zubereitungen wurde auf § 35 Abs. 3 GefStoffV (01.06.2003) verwiesen.

Das Gefährlichkeitsmerkmal "krebserzeugend" war ab einer Konzentrationen von 2 µg/kg 2,3,7,8-TCCD in der Zubereitung zu berücksichtigen.

Diese Festlegung aus der GefStoffV (01.06.2003) wurde in der TRGS 905, Ausgabe Juli 2005, übernommen. - In der TRGS 900 - Grenzwerte in der Luft am Arbeitsplatz "Luftgrenzwerte" war, wie im Abschnitt 1.3 beschrieben, für chlorierte Dibenzo-Dioxine und -Furane ein Grenzwert (TRK) von 50 pg/m3 festgelegt [6]. Aus dem Gehalt an Dioxinen und Furanen in Filterstäuben kann abgeschätzt werden, ob dieser Wert bei Vorliegen des Staubgrenzwertes von 3 bzw. 10 mg/m3 erreicht werden kann. Da es in der GefStoffV (01.01.2005) keine TRK-Werte mehr gibt, kann unter Berücksichtigung dieses technisch basierten Wertes lediglich eine vorhandene Belastung dokumentiert werden. Schutzmaßnahmen bei Vorkommen von Dioxinen und Furanen sind der TRGS 557 zu entnehmen [7].

- Nach der Chemikalien-Verbotsverordnung (ChemVerbotsV) sind im Abschnitt 4 des Anhangs Verbote und Beschränkungen des Inverkehrbringens von Dioxinen und Furanen u.a. in Abhängigkeit von der Zusammensetzung und Konzentration einzelner Kongenere in Zubereitungen aufgelistet [8]. Dies kann bei Filterstäuben dazu führen, dass sie als Abfälle zur Verwertung nur eingeschränkt in Verkehr gebracht werden dürfen.

- Je nach Konzentration bestimmter Dioxine und Furane in Zubereitungen sind Mengenschwellen für Betriebsbereiche nach Störfallverordnung zu berücksichtigen [9].

In der Regel ist die Konzentration an 2,3,7,8-TCCD in Filterstäuben so gering, dass keine Einstufung nach GefStoffV erfolgt.

Hinsichtlich weiterer Inhaltsstoffe, bei denen es sich im Wesentlichen um Metallverbindungen handelt, ist Folgendes zu beachten (vergleiche auch Abschnitt 5.5):

Filterstäube werden als Sekundärrohstoffe aufgrund ihrer Gehalte an Wertstoffen, wie Zinkverbindungen, geschätzt. Sie enthalten jedoch auch Schwermetalle, wie Blei- und Cadmiumverbindungen. Die Verbindungen liegen in der Regel als Oxide vor, da die Stäube thermische Prozesse durchlaufen haben. Zum Teil kommen auch Arsen- und Nickelverbindungen u.Ä. vor. Blei- und Cadmiumverbindungen bestimmen dann die Gefährlichkeit von Filterstäuben.

Es kommt im Wesentlichen zu Einstufungen mit den Gefährlichkeitsmerkmalen fruchtschädigend (RE 1), fortpflanzungsgefährdend (RF 3), gesundheitsschädlich und umweltgefährlich.

Diese Einstufungen führen zur Kennzeichnung mit T (giftig) und N (umweltgefährlich).

Sind Zubereitungen bei Zuordnung der R-Sätze R 50/53 oder R 51/53 mit N zu kennzeichnen, ist Filterstaub entsprechend dem ADR (Europäisches Übereinkommen über die internationale Beförderung gefährlicher Güter auf der Straße) als Gefahrgut zu deklarieren (UN-Nummer 3077).

Bild 3-3: Tabele mit Einstufung/Kennzeichnung am Beispiel Bleiverbindungen

| Einstufung | Kennzeichnung | Konzentrationsgrenzen | Kennzeichnung der Zubereitung |

| Repr. Cat. 1; R 61 | T, N | 25 % ≤ C: | T, N; R 61-20/22-33, 62-50/53 |

| 5 % ≤ C < 25 %: | T, N; R 61, 20/22-33-62-51/53 | ||

| Repr. Cat. 3; R 62 | R: 61, 20/22, 33, 50/53, 62 | 2,5 % < C < 5 %: | T, N; R 61, 20/22-33-62-51/53 |

| 1 % ≤ C < 2,5 %: | T; R 61, 20/22-33-52/53 | ||

| 0,5 % ≤ C < 1 %: | T; R 61-33, 52/53 | ||

| Xn; R 20/22 R 33 N; R 50/53 | 0,25 % ≤ C < 0,5 %: | R 52/53 | |

| S: 53, 45, 60, 61 |

Hinweise:

1. Zukünftige Bewertung von Blei- und Cadmiumverbindungen

In der MAK- und BAT-Werte-Liste 2004 der DFG (Deutsche Forschungsgemeinschaft) werden Cadmium und seine anorganischen Verbindungen auf der Basis von epidemiologischen Daten als krebserzeugend für den Menschen bewertet und damit in die Kanzerogenitäts-Kategorie 1 eingruppiert.

Der MAK-Wert für Blei wurde wegen erwiesener genotoxischer Wirkung gestrichen. Die Einstufung in die Kanzerogenitäts-Kategorie 3B wird im kommenden Jahr anhand der neuen Erkenntnisse aus der Epidemiologie und der Tierversuche überprüft.

2. Gefährlichkeitsmerkmal "umweltgefährlich"

Das Gefährlichkeitsmerkmal umweltgefährlich wird aufgrund der Gehalte an Blei- und Cadmiumverbindungen im Zusammenhang mit Filterstäuben bislang nur selten berücksichtigt. Ein Teil der Filterstäube in der Zinkindustrie, die nach der oben beschriebenen Berechnungsmethode als umweltgefährlich einzustufen sind, wurden auf Veranlassung der Betriebe experimentel untersucht. Die Bestimmung des Merkmals "umweltgefährlich" gemäß Anhang III Teil C der RL 1999/45/EG umfasst mindestens die folgenden drei Tests des Anhanges V Teil C der RL 67/548/EWG: akute Toxizität für Fische, akute Toxizität für Daphnien, Algeninhibitionstest.

Bei diesen Untersuchungen ergab sich durchweg das Ergebnis nicht umweltgefährlich, obwohl der Anteil der als umweltgefährlich eingestuften Stoffe in der Zubereitung z.T. bei über 60 % lag und die Berücksichtigungsgrenze bei 0,25 bis 25 % liegt. Ursache ist offensichtlich die Schwerlöslichkeit der Stoffe in der Zubereitung, die bei der Ausführung der Tests nicht angemessen berücksichtigt wurde. Als umweltgefährlich eingestufte Filterstäube sind im Rahmen der Prüfung nach Störfallverordnung relevant.

Ab Oktober 2005 wurde Zinkoxid als umweltgefährlich eingestuft - entsprechend der Richtlinie 2004/73/EG der Kommission vom 29. April 2004 zur 29. Anpassung der Richtlinie 67/548 des Rates zur Angleichung der Rechts- und Verwaltungsvorschriften für die Einstufung, Kennzeichnung und Verpackung gefährlicher Stoffe an den technischen Fortschritt - und ist damit als weitere Komponente bei der Bewertung eines Filterstaubs zu beachten.

Bevor der Arbeitgeber Arbeitnehmer mit Tätigkeiten mit Gefahrstoffen beschäftigt, hat er zur Feststellung der erforderlichen Maßnahmen die mit den Tätigkeiten verbundenen Gefahren zu ermitteln und zu beurteilen (§ 7 GefStoffV - vgl. hierzu Abschnitt 4).

Sind die Filterstäube aufgrund ihrer Zusammensetzung eingestuft, richten sich die Schutzvorschriften nach den Sicherheitsratschlägen, welche den R-Sätzen ... zugeordnet sind sowie dem Ergebnis der Gefährdungsbeurteilung unter Beachtung der konkreten Vorgaben in den Technischen Regeln für Gefahrstoffe.

Neben der grundsätzlichen Beachtung der Rangfolge der Schutzmaßnahmen (geschlossenes System, kein Hautkontakt, Absaugung, Lüftung, persönliche Schutzausrüstungen) sind bei Filterstäuben Anforderungen aus den TRGS 557 (Dioxine) und 505 (Blei) zu berücksichtigen [10]. Gemäß der Bekanntmachung des BMWA vom 31. Dezember 2004 zur Anwendung der TRGS vor dem Hintergrund der neuen Gefahrstoffverordnung können die bisherigen technischen Regeln jedoch auch künftig als Auslegungs- und Anwendungshilfe herangezogen werden, sofern sie nicht im Widerspruch zur neuen Verordnung stehen.

Unter Berücksichtigung des Staubgrenzwertes ist es möglich, Abschätzungen hinsichtlich der Belastung eines Arbeitsbereiches mit Gefahrstoffen aufgrund der Konzentration im Filterstaub vorzunehmen.

Maßnahmen die mit den Tätigkeiten verbundenen Gefahren zu ermitteln und zu beurteilen (§ 7 GefStoffV - vgl. hierzu Abschnitt 4).

Sind die Filterstäube aufgrund ihrer Zusammensetzung eingestuft, richten sich die Schutzvorschriften nach den Sicherheitsratschlägen, welche den R-Sätzen zugeordnet sind sowie dem Ergebnis der Gefährdungsbeurteilung unter Beachtung der konkreten Vorgaben in den Technischen Regeln für Gefahrstoffe.

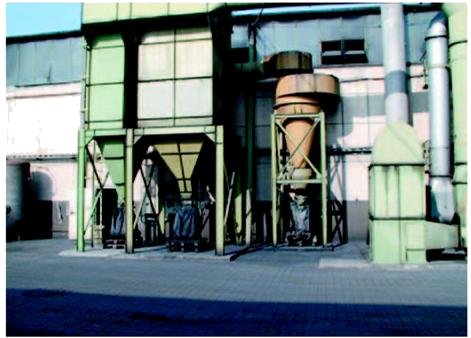

Bild 3-4: Filteranlage einer Buntmetalgießerei

Neben der grundsätzlichen Beachtung der Rangfolge der Schutzmaßnahmen (geschlossenes System, kein Hautkontakt, Absaugung, Lüftung, persönliche Schutzausrüstungen) sind bei Filterstäuben Anforderungen aus den TRGS 557 (Dioxine) und 505 (Blei) zu berücksichtigen [10]. Gemäß der Bekanntmachung des BMWA vom 31. Dezember 2004 zur Anwendung der TRGS vor dem Hintergrund der neuen Gefahrstoffverordnung können die bisherigen technischen Regeln jedoch auch künftig als Auslegungs- und Anwendungshilfe herangezogen werden, sofern sie nicht im Widerspruch zur neuen Verordnung stehen.

Unter Berücksichtigung des Staubgrenzwertes ist es möglich, Abschätzungen hinsichtlich der Belastung eines Arbeitsbereiches mit Gefahrstoffen aufgrund der Konzentration im Filterstaub vorzunehmen. Besteht der Verdacht, dass ein belasteter Bereich vorliegt, sind gegebenenfalls Arbeitsplatzmessungen im Rahmen einer Arbeitsbereichsanalyse (TRGS 402, 403) vorzunehmen [11, 12].

Belastungen können beim Umgang mit Filterstäuben an Übergabe- und Verladestellen, bei Tätigkeiten an den Staubabscheidesystemen sowie bei der Weiterverarbeitung auftreten. Es sollten geschlossene Systeme, Kapselung, Silotransport u.Ä. angestrebt werden. Bei bestimmten Tätigkeiten, z.B. Wartung und Instandhaltung an Filteranlagen oder Filterwechsel, ist das Tragen persönlicher Schutzausrüstungen unumgänglich. Wichtig ist die konsequente Umsetzung hygienischer Maßnahmen im Betrieb. Hier bietet insbesondere die arbeitsmedizinische Vorsorge und die Beobachtung der Blutbleibelastung ein gutes Kriterium, um die Anwendung von Arbeitsschutzmaßnahmen durch die Beschäftigten zu überprüfen.

Literatur

| [1] | Gesetz zum Schutz vor gefährlichen Stoffen (Chemikaliengesetz - ChemG) vom 20. Juni 2002 (BGBl. I S. 2090) in der zurzeit geltenden Fassung |

| [2] | Verordnung zur Anpassung der Gefahrstoffverordnung an die EG-Richtlinie 98/24/EG und andere EG-Richtlinien vom 23. Dezember 2004 (BGBl. Teil I Nr. 74) Artikel 1: Verordnung zum Schutz vor Gefahrstoffen (Gefahrstoffverordnung - GefStoffV), In Kraft getreten am 01.01.2005 |

| [3] | Gesetz zur , Förderung der Kreislaufwirtschaft und Sicherung der umweltverträglichen Beseitigung von Abfällen (KrW-/AbfG - Kreislaufwirtschafts- und Abfallgesetz) vom 27. September 1994 (BGBl. I S. 2075) in der zurzeit geltenden Fassung |

| [4] | Richtlinie 67/548/EWG des Rates vom 27. Juni 1967 zur Angleichung der Rechts- und Verwaltungsvorschriften für die Einstufung, Verpackung und, Kennzeichnung gefährlicher Stoffe (ABl. EG Nr. L 196 S. 1) in der zurzeit geltenden Fassung |

| [5] | Richtlinie 1999/45/EG des Europäischen Parlaments und des Rates vom 31. Mai 1999 zur Angleichung der Rechts- und Verwaltungsvorschriften der Mitgliedsstaaten für die Einstufung, |

4 Informationsermittlung und Gefährdungsbeurteilung

Bei der Beurteilung der Arbeitsbedingungen nach § 5 des Arbeitsschutzgesetzes hat der Arbeitgeber zunächst festzustellen ob die Beschäftigten Tätigkeiten mit Gefahrstoffen durchführen oder ob Gefahrstoffe bei diesen Tätigkeiten entstehen oder freigesetzt werden. Ist dies der Fall, so hat er nach § 7 GefStoffV alle hiervon ausgehenden Gefährdungen für die Gesundheit und Sicherheit der Beschäftigten zu beurteilen.

Die Ausführungen in diesem Abschnitt gelten nur für den Umgang mit Stoffen, Zubereitungen und Erzeugnissen, die "Dioxine und Furane" (PCDD/PCDF) enthalten oder aus denen diese entstehen können. Sie gelten auch für Wartungs- und Instandhaltungsarbeiten, jedoch nicht für Sanierungs- und Abbrucharbeiten sowie unfallartige Ereignisse. Bei letztgenannten Ereignissen können folgende Regeln und Leitlinien angewendet werden (vgl. auch 2.3):

- Leitlinie zur Brandschadensanierung des Verbandes der Sachversicherer [1]

- BGR 128 - Richtlinien für Arbeiten in kontaminierten Bereichen [2]

Die Gefährdungsbeurteilung muss folgende Punkte umfassen:

- Gefährliche Eigenschaften der Stoffe oder Zubereitungen.

Das heißt, der Arbeitgeber hat zu prüfen, ob PCDD/PCDF in den Arbeitsstoffen enthalten sind oder diese verfahrensbedingt in dem zu beurteilenden Arbeitsbereich neu gebildet werden können. - Informationen des Herstellers oder Inverkehrbringers zum Gesundheitsschutz und zur Sicherheit, insbesondere im Sicherheitsdatenblatt nach § 6 GefStoffV.

Beispielhaft hierfür ist der Umgang mit Filterstäuben aus der Metallerzeugung. Vergleiche Abschnitt 5.5: Wer einen Filterstaub als Abfall zur Verwertung annimmt, hat Anspruch auf ein Sicherheitsdatenblatt gemäß § 6 GefStoffV und kann diesem die für den Umgang erforderlichen Stoffinformationen und Schutzmaßnahmen entnehmen. - Ausmaß, Art und Dauer der Exposition unter Berücksichtigung aller Expositionswege.

Dabei sind die ermittelten Dioxinkonzentrationen in der Luft sowie verfahrens- und stoffspezifische Kriterien zu berücksichtigen. Grundlagen hierzu sind in den Abschnitten 1 und 2 beschrieben. Verfahrensspezifische Kriterien finden sich in den Untersuchungen von Verfahren der Metallerzeugung und -bearbeitung. - Physikalischchemische Wirkungen.

Von Bedeutung für das Abscheideverhalten von Dioxinen sind Kenntnisse darüber, in welchem Aggregatzustand (dampfförmig oder partikulär an Staub gebunden) diese in der Luft von Arbeitsbereichen auftreten.

Dampfförmige Dioxine durchdringen z.B. partikelfiltrierende Atemschutzgeräte.

Dioxine und Furane (PCDD/PCDF) sind schwerflüchtig, sodass sie bei Raumtemperatur an der Oberfläche von Feststoffen haften. In der Luft treten sie an Staub gebunden auf. Während des Bildungsprozesses und beim Kontakt mit heißen Oberflächen können sie zum Teil dampfförmig vorliegen. PCDD/PCDF mit niedrigem Chlorierungsgrad verdampfen deutlich leichter als die höherchlorierten [3]. Bereits bei Temperaturen deutlich unterhalb 100 °C tritt ein deutlicher Dampfanteil auf. Arbeitsbereiche, in denen Dioxine und Furane zum Teil in der Dampfphase auftreten, sind z.B. Ofenbereiche, Schweißarbeiten an belasteten Teilen. - Möglichkeiten einer Substitution.

Dioxine und Furane entstehen als Verunreinigungen bei thermischen Prozessen. Ziel bei der Reaktionsführung ist nicht die Substitution von PCDD/ PCDF, sondern deren Bildung zu vermeiden. Hier bestehen je nach Verfahren zahlreiche Möglichkeiten, z.B. Auswahl der Edukte, Temperaturführung, Optimierung der Verbrennung. - Arbeitsbedingungen und Verfahren, einschließlich der Arbeitsmittel und der Gefahrstoffmenge.

Hierzu gehören- die technischen und betriebsspezifischen Kenntnisse über den Arbeitsbereich und den Arbeitsablauf (Tätigkeiten, Anlagenart, Verfahrensweise, Menge, Temperatur, Druck, Emissionsorte, Aufenthaltsdauer der Versicherten)

und - das Wissen über die auftretenden Mengen an PCDD/PCDF-haltigen Zubereitungen. Hierbei sind die Einsatzstoffe und deren Verunreinigungen, Zwischenprodukte und Reaktionsprodukte in die Gefährdungsbeurteilung einzubeziehen.

- die technischen und betriebsspezifischen Kenntnisse über den Arbeitsbereich und den Arbeitsablauf (Tätigkeiten, Anlagenart, Verfahrensweise, Menge, Temperatur, Druck, Emissionsorte, Aufenthaltsdauer der Versicherten)

- Arbeitsplatzgrenzwerte und biologische Grenzwerte.

Nach In-Kraft-Treten der neuen Gefahrstoffverordnung am 1. Januar 2005 hat, wie im Abschnitt 1.3 beschrieben, der bisherige TRK-Wert von 50 pg TE/m3 keine Rechtsgrundlage mehr. Bis zur Festlegung eines neuen Grenzwertes durch den AGS wird der zuletzt geltende Grenzwert von 50 pg/m3 zugrunde gelegt (vgl. Abschnitt 1.3).

Aus dem Gehalt an Dioxinen und Furanen in den Stäuben kann rechnerisch abgeschätzt werden, ob der "alte" Luftgrenzwert von 50 pg TE/m3 bei Vorliegen des E-Staub-Grenzwertes von 10 mg/m3 erreicht werden kann (vgl. Abschnitt 5).

Ein biologischer Grenzwert besteht zurzeit für PCDD/PCDF nicht. Bei der Normalbevölkerung liegen die Blutspiegel zwischen 20 und 60 pg TE pro Gramm Blutfett. Die bestimmenden Faktoren hierbei sind u.a. Lebensalter, Anteil des Fettgewebes, Ernährungsgewohnheiten, individuelle Stoffwechselkapazität. - Wirksamkeit der getroffenen oder zu treffenden Schutzmaßnahmen.

Lässt sich die Gefährdung durch Dioxine und Furane entsprechend Punkt 5 nicht beseitigen, hat der Arbeitgeber diese durch Maßnahmen in der Rangordnung (vgl. § 9 GefStoffV)- Technische Maßnahmen

- Organisatorische Maßnahmen

- Verhaltensbezogene Maßnahmen

- Persönliche Schutzausrüstungen

auf ein Mindestmaß zu verringern. Der Arbeitgeber hat die Wirksamkeit der vorgenannten Maßnahmen zu quantifizieren (Arbeitsplatzmessungen, Biomonitoring).

- Schlussfolgerungen aus durchgeführten arbeitsmedizinischen Vorsorgeuntersuchungen.

Versicherte in PCDD/PCDF-belasteten Bereichen sind entsprechend der TRGS 557 arbeitsmedizinischen Vorsorgeuntersuchungen in Anlehnung an den BG-Grundsatz G 40 zu unterziehen (vgl. Abschnitt 9).

Schlussfolgerungen resultieren aus folgenden Untersuchungen:

Anamnese von Hauterkrankungen, vor allem auf akneähnliche Erkrankungen (Chlorakne).

Neben den im G 40 genannten Punkten sind besondere Veränderungen der Leber, der Schilddrüse und neurologische Störungen zu beachten.

Analyse von PCDD/PCDF im Blutfett: Ergeben sich bei der Arbeitsanamnese Hinweise auf eine frühere Belastung, so lassen sich aufgrund der langen Verweilzeiten von PCDD/PCDF im Körper nach erfolgtem Biomonitoring Aussagen zur beruflichen Exposition machen. Hierbei gibt das Kongenerenmuster (Fingerprint) Hinweise auf die Expositionsquellen.

Der Arbeitgeber darf eine Tätigkeit mit Gefahrstoffen erst aufnehmen lassen, nachdem eine Gefährdungsbeurteilung vorgenommen und die erforderlichen Schutzmaßnahmen getroffen wurden. Die Gefährdungsbeurteilung darf nur von fachkundigen Personen durchgeführt werden.

Der Arbeitgeber hat die Gefährdungsbeurteilung unabhängig von der Zahl der Beschäftigten und vor Aufnahme der Tätigkeit zu dokumentieren. In der Dokumentation ist anzugeben, welche Gefährdungen am Arbeitsplatz auftreten können und welche Maßnahmen durchgeführt werden müssen.

Die Gefährdungsbeurteilung ist zu aktualisieren, wenn maßgebliche Veränderungen dies erforderlich machen oder wenn sich eine Aktualisierung aufgrund der Ergebnisse der arbeitsmedizinischen Vorsorge als notwendig erweist.

Bei der Gefährdungsbeurteilung sind auch Tätigkeiten innerhalb des Unternehmens oder Betriebes zu berücksichtigen, bei denen anzunehmen ist, dass auch nach Ausschöpfung sämtlicher technischer Maßnahmen die Möglichkeit einer Exposition gegenüber Dioxinen und Furanen besteht (z.B. Wartungsarbeiten).

Darüber hinaus sind auch andere Tätigkeiten, wie Bedien- und Überwachungstätigkeiten, zu berücksichtigen, sofern diese zu einer Gefährdung von Beschäftigten durch Dioxine und Furane führen können.

Die mit den Tätigkeiten verbundenen Gefährdungen durch Inhalation, Hautkontakt und mangelnder Hygiene (orale Aufnahme von Dioxinen und Furanen, vgl. Abschnitt 8.4) sind unabhängig voneinander zu beurteilen und in der Gefährdungsbeurteilung zusammenzuführen.

Treten bei einer Tätigkeit mehrere Gefahrstoffe gleichzeitig auf, ist eine mögliche Wechsel- oder Kombinationswirkung der Gefahrstoffe mit Einfluss auf die Gesundheit und Sicherheit der Beschäftigten bei der Gefährdungsbeurteilung zu berücksichtigen.

Literatur

| [1] | Gesamtverband der Deutschen Versicherungswirtschaft (GDV), Postfach 10 37 53, 50477 Köln: Richtlinie zur Brandschadensanierung, ,. VdS 2357 (2002) |

| [2] | BG-Regel "Kontaminierte Bereiche" (BGR 128), Ausgabe 1997, aktualisierte Fassung 2002 |

| [3] | Report der gewerblichen Berufsgenossenschaften, der Unfallversicherungsträger der öffentlichen Hand und des BGIA: Dioxine am Arbeitsplatz, Druck center Meckenheim (1997) |

5 Abschätzung der Dioxingefährdung bei der Metallerzeugung und -bearbeitung

Die Abschätzung von Gefährdungen durch Dioxine in den nachfolgend beschriebenen Arbeitsbereichen erfolgt nach einem System, dem die Ampelfarben zugrunde gelegt wurden. Zur Bewertung der für die jeweiligen Arbeitsbereiche erhaltenen Messgröße (angegeben in pg TE/m3 Luft) wird bis zur Festlegung eines neuen Grenzwertes durch den AGS der zuletzt geltende Grenzwert von 50 pg/m3 zugrunde gelegt (vgl. Abschnitt 1.3).

Berücksichtigung finden sämtliche in der Chemikalienverbots-Verordnung (vgl. Abschnitt 3) genannten polychlorierten Dibenzo-Dioxine und Dibenzo-Furane.

Bild 5-1: Einteilung der drei Bereiche (Ampelsystem)

Zur Gefährdungsbeurteilung werden folgende drei Bereiche definiert:

Grün

(keine Maßnahmen)

- Alle Messwerte unter 5 pg TE/m3 Luft.

- Bereiche, in denen rechnerisch der Wert von 5 pg TE/m3 nicht erreicht wird.

- Bereiche, in denen mindestens eines der drei Kriterien Chlor, Kohlenstoff oder Temperatur zwischen 300 und 600 °C fehlt.

Gelb

(Schutzmaßnahmen, Kontrollmessungen)

- Der messtechnische oder rechnerische Bereich liegt zwischen 5 und 50 pg TE/m3 Luft.

- Bereiche, in denen Messergebnisse fehlen, in denen aber Dioxine vermutet werden können/müssen (die Kriterien Chlor, Kohlenstoff und Temperaturfenster sind vorhanden).

Rot

(Schutzmaßnahmen, Expositionsverbote, PSA, weitere Messungen)

- Alle Bereiche mit Messergebnissen oberhalb von 50 pg TE/m3 Luft.

Ermittlung der Konzentration von Dioxinen und Furanen in der Luft von Arbeitsbereichen

- PCDD/PCDF treten bei Raumtemperatur überwiegend an Stäuben angelagert auf. Im Verlauf der vollständigen Ablagerung von Stäuben und Rauchen werden sie dort eingebettet.

Die Bestimmung der Konzentration von luftgetragenen Dioxinen und Furanen in der Luft von belasteten Arbeitsbereichen (Rotbereich ggf. Gelbbereich) erfolgt im E-Staub.

Entscheidend für die Staubmessung ist, dass im Arbeitsbereich keine thermischen Belastungen auftreten, z.B. Ofenbereich, Kesselhaus, Schweißen von belasteten Teilen usw., da PCDD/ PCDF in der Nähe heißer Quellen auch dampfförmig auftreten. - Besteht der Verdacht auf das Vorliegen einer Belastung durch PCDD/PCDF in der Luft von Arbeitsbereichen (Gelbbereich), so kann der Arbeitgeber bei vorhandener Staubanalyse und unter Berücksichtigung des E-Staub-Grenzwertes von 10 mg/m3 Luft die Belastung rechnerisch abschätzen. Hierbei unterstellt man, dass der analytisch exakt ermittelte Dioxingehalt einer repräsentativen Materialprobe auf luftgetragene Stäube, also auf den E-Staub, 1:1 übertragbar ist.

Die folgenden Randbedingungen sind bei diesem vereinfachten Ermittlungsverfahren entsprechend der TRGS 557 [1] "Dioxine" zu beachten:

- Das Analysengut muss repräsentativ für den über mehrere Arbeitsschichten auftretenden Staub sein.

- Das Analysengut muss in Bezug auf die Korngröße repräsentativ für den in der Luft am Arbeitsplatz vorkommenden Staub sein.

- Aus einer Arbeitsbereichsanalyse ist eine Aussage über die E-Staub-Belastung des Arbeitsbereiches vorhanden.

- Die Probenahme des Analysengutes erfolgt deutlich unter 100 °C, um den gasförmigen Bestandteilen die Kondensation zu ermöglichen.

Literatur

| [1] | Technische Regeln für Gefahrstoffe: (TRGS 557) "Dioxine (polyhalogenierte Dibenzo-p-Dioxine und Dibenzo-Furane)", BArbBl. Heft 7/2002 S. 80 |

Sind diese Randbedingungen erfüllt, kann folgendes Rechenverfahren zur Abschätzung der Dioxinkonzentration in der Luft von Arbeitsbereichen angewendet werden:

CD = CMat* CE-Staub

| CD = | errechnete Dioxin/Furan (PCDD/ PCDF)-Konzentration [pg TE/m3] in der Luft im Arbeitsbereich |

| Cmat = | Dioxin/ Furan-Konzentration im Analysengut [pg TE/mg] |

| CE-Staub = | "E-Staubkonzentration" im Arbeitsbereich [mg/m3] |

Wenn nach der vorgenannten rechnerischen Abschätzung die PCDD/PCDF-Konzentration CD < 5 pg TE/m3 (1/10 Luftgrenzwert) beträgt, so wird dieser Bereich als nicht belastet angesehen.

Bei Konzentrationen > 5 pg TE/m3 muss durch Raumluftmessungen die Einhaltung des Luftgrenzwertes nachgewiesen werden.

Zur Hilfestellung eine Übersicht zu den verwendeten Einheiten:

1 mg = 1 x 10-3 g1 µg = 1 x 10-6 g

1 ng = 1 x 10-9 g

1 pg = 1 x 10-12 g

PCDF/PCDD-Konzentrationen von Materialproben werden häufig in µg TE/kg angegeben.

Dies hat den Vorteil, dass der Analysenwert direkt in die Formel für CMat eingesetzt werden kann

(1 µg TE/kg = 1 ng TE/g = 1 pg TE/mg).

Beispiel:

- PCDD/PCDF-Konzentration im Analysengut CMat beträgt 2,5 µg TE/kg

- E-Staubkonzentration im Arbeitsbereich CE-Staub beträgt 5 mg/m3

CD = CMat* CE-Staub

CD = 2,5 pg/mg * 5 mg/m3

CD = 12,5 pg/m3

Das Beispiel zeigt eine PCDD/PCDF-Konzentration CD von 12,5 pg/m3 im Arbeitsbereich (Gelbbereich). Dieser Bereich gilt als belasteter Bereich. Durch Raumluftmessungen muss die Einhaltung des TRK-Wertes nachgewiesen werden.

In Bild 5-2 auf wird das Rechenverfahren graphisch dargestellt.

Bild 5-2: Graphische Abschätzung der Dioxinkonzentration in der Luft bei Kenntnis der E-Staubkonzentration und des Dioxingehaltes in der Materialprobe

5.1 Erzeugung von Roheisen, Stahl und Ferrolegierungen

5.1.1 Vorbehandlung der Eisenerze

Eine "Vorbehandlung" der Eisenerze erfolgt in der Sinteranlage. Sie ist ein Teil des Hochofenbetriebes. Dort wird als Vorstufe der Roheisenerzeugung Feinerz mit Koks und Kalk bei ca. 1200 °C zusammengebacken und anschließend gebrochen. Zusätzlich werden bestimmte hochwertige Kreislaufstoffe aus dem Bereich der Eisen- und Stahlindustrie eingesetzt.

Hierbei handelt es sich je nach Genehmigung um Gichtgasstaub, ölfreien Zunder und Staub aus den Filtern der Sinteranlage (über diese Filter wird die Abluft und die Raumluft der Sinteranlage geführt).

An folgenden Punkten einer ausgewählten Sinteranlage wurden Messungen der Dioxine und Furane in der Luft durchgeführt (Bild 5-3):

Bild 5-3: Dioxin- und Furan-Messungen an einer Sinteranlage

| Messort | Anzahl |

| Außenluft an der dem Wind zugewandten Seite | 1 |

| Leitwarten | 2 |

| Sinterband Ofenbühne | 4 |

| Sinterband Stachelbrecher | 1 |

| Filteranlage | 1 |

Die Messorte in der Sinteranlage sind nach Dauerarbeitsplätzen (Leitwarten) und vorübergehenden Arbeitsplätzen zu unterscheiden.

Arbeitsplätze, an denen sich Mitarbeiter nur bei Wartung und Reparatur aufhalten, befinden sich im Elektrofilter und auf der Ofenbühne.

Dort laufen zwei Sinterbänder. An diesen befindet sich an einem Ende der Ofen, mit dem der Sinter gezündet wird und am anderen Ende der Stachelbrecher, in dem der zusammengebackene Sinter zerkleinert wird.

Bei den Messungen stand jeweils ein Band wegen Reparaturarbeiten still.

Die Messpunkte bei der ersten Messkampagne befanden sich neben dem stehenden Band und am Stachelbrecher. Aufgrund der Höhe des Messwertes am Sinterband erfolgte dort eine Wiederholungsmessung. Dazu wurden drei Messpunkte am Sinterband festgelegt:

- Anfang des stehenden Sinterbandes

- Ende des stehenden Sinterbandes

- zwischen den beiden Sinterbändern

Zusätzlich wurde an der Sinteranlage zum Vergleich eine Außenluftmessung an der dem Wind zugewandten Seite durchgeführt.

Bild 5-4 zeigt die Messwerte in einer Tabelle. Die Berechnung der Werte erfolgte nach dem TE-Wert-Konzept (NATO/CCMS).

Bild 5-4: Messwerte in der Luft an Arbeitsplätzen

| Ort der Messung | Bereich | Messwerte (pg TE/m3) |

| Sinteranlage (1. Messserie) | ||

| Außenluft (dem Wind zugewandte Seite) | grün | 0,23 |

| Leitwarte (Sinterband) | grün | 0,65 |

| Leitwarte (Verladung) | grün | 0,18 |

| Sinterband (Ofenbühne) | gelb | 11,08 |

| Sinterband (Stachelbrecher) | grün | 3,43 |

| Elektrofilter | gelb | 9,22 |

| Sinteranlage (2. Messserie) | ||

| Sinterband (Anfang) | gelb | 5,01 |

| Sinterband (Ende) | grün | 4,45 |

| Sinterband (zwischen den beiden Sinterbändern) | gelb | 5,27 |

In der Sinteranlage wurden an den Dauerarbeitsplätzen (Leitwarten) nur sehr geringe Konzentrationen an Dioxinen und Furanen gefunden, die teilweise der Außenluftbelastung entsprechen.

Bei der Leitwarte "Verladung" entspricht die Kongenerenverteilung der der Außenluft.

Bei der Leitwarte "Sinterband" ist eine Kombination der Kongenerenmuster von Außenluft und Ofenbühne zu finden. Dort wurde nach der Messung die raumlufttechnische Anlage überprüft und umgebaut. Ein weiterer Handlungsbedarf bezüglich Arbeitsschutzmaßnahmen ist für die Dauerarbeitsplätze nicht gegeben.

Für die Arbeitsplätze im Elektrofilter ist die Situation durch eine Messung nicht zu klären.

Die Messung hat aber gezeigt, dass der Anteil der dampfförmigen Dioxine und Furane unter den am Tag der Messung vorherrschenden Bedingungen (kalter Filter) vernachlässigbar ist.

Technische Maßnahmen zum Schutz der Arbeitnehmer sind nicht realisierbar, und da es sich nicht um einen Dauerarbeitsplatz handelt, sind persönliche Schutzausrüstungen akzeptabel. Die Mitarbeiter tragen bei Reparaturen im Filter P2-Masken und Einwegschutzanzüge, die aufgrund der ohnehin hohen Staubbelastung von den Arbeitnehmern problemlos akzeptiert werden. Durch die Betriebsanweisung wurde sichergestellt, dass der Filter erst nach Abkühlung betreten wird.

Der zweite Bereich mit temporären Arbeitsplätzen, wo sich Mitarbeiter nur zur Wartung und Reparatur aufhalten, ist die Ofenbühne.

Die Messwerte am stehenden Band verursachten zunächst einige Erklärungsprobleme, aber aufgrund der Luftströmungen auf der Ofenbühne lassen sie sich erklären.

Das in Betrieb befindliche Sinterband wird nach Abwurf des Sinters umgelenkt und läuft dann unter dem beladenen Teil zurück. Da der unbeladene Teil noch sehr heiß ist, entsteht ein sehr starker thermischer Auftrieb, der schon ca. 30 cm über der Sinteroberfläche die nach unten gerichtete Ansaugung überwiegt und somit Staub, Dioxine und Furane durch die Halle trägt.

Die Werte am Stachelbrecher sollten aufgrund der dort vorliegenden E-Staubkonzentration (20,76 mg/m3 bei der Reparatur) höher sein. Das deutet darauf hin, dass die Exposition gegenüber Dioxinen und Furanen nicht so sehr aufgrund der am Stachelbrecher anhaftenden Stäube, sondern eher durch das benachbarte noch laufende Sinterband bestimmt wird. Da der Stachelbrecher sich unterhalb der Ebene der Sinterbänder befindet und die Dioxine und Furane sich mit dem Thermikstrom eher aufwärts bewegen, ist der niedrigere Wert erklärbar.

5.1.2 Roheisenerzeugung und -behandlung

Ein Hochofen erzeugt mit einem Möller aus Sinter, Pellets und Zuschlägen, die für eine richtige Zusammensetzung der Schlacke und Basizität sorgen, das Roheisen.

Als Reduktionsmittel für das Eisenerz dienen Koks, Kleinkoks, Öl und in einigen Hochöfen versuchsweise Kunststoffabfälle aus dem dualen System.

Im weitesten Sinne ist Eisenerz nichts anderes als oxidiertes Eisen, im alltäglichen Leben einfach als Rost bezeichnet. Im Hochofen wird das Eisenerz unter Einblasen von Heißwind mit Temperaturen bis 1350 °C zu Eisen reduziert.

Genauer: Es wird durch die Reduktionsmittel vom Sauerstoff getrennt, geschmolzen und kann letztlich als flüssiges Roheisen durch das Abstichloch den Hochofen verlassen.

Die im Eisenerz enthaltenen Gesteins- bzw. Mineralanteile werden ebenfalls geschmolzen und als Schlacke vom Roheisen getrennt.

Bild 5-5: Messorte und Messwerte aus der Gießhale Hochofen

| Messort | Bereich | Messwert (pg TE/m3) |

| Abstich | grün | 0,072 |

| Roheisenübergabe | grün | 0,054 |

| Steuerstand | grün | 0,071 |

Die bei der Reduktion des Eisenoxids zu Eisen ablaufenden Reaktionen sind kompliziert und überlagern sich gegenseitig.

Daher wird hier nicht darauf eingegangen.

Die beim Abstich der Hochöfen in den Gießhallen entstehenden Gase werden durch effektiv arbeitende Entstaubungsanlagen abgesaugt und gereinigt.

Luftproben wurden in der Gießhalle eines Hochofens an drei Stellen genommen.

5.1.3 Stahlerzeugung

5.1.3.1 Blasstahlerzeugung

Bei der Oxygenstahlerzeugung, üblich ist heute das so genannte Sauerstoffaufblasverfahren (LD-Verfahren), kommt in einem Konverter (metallurgisches Gefäß) im Hochofen erzeugtes Roheisen und Schrott zum Einsatz (Bild 5-6).

Bild 5-6: LD-Konverter während des Frischprozesses

Über eine Lanze wird Sauerstoff eingeblasen, um die im Roheisen und Schrott enthaltenen unerwünschten Begleitelemente durch den Oxidationsprozess herauszubrennen.

Bei der Stahlerzeugung wird dieser Prozess als "Frischen" bezeichnet.

Der zugegebene Schrott kann eine mögliche Dioxinquelle darstellen, wenn er organische Anhaftungen (z.B. Lacke, Fette) enthält.

Dioxinmessungen der VMBG in verschiedenen Oxygenstahlwerken zeigten, dass bei bestimmungsgemäßem Betrieb in den Arbeitsbereichen keine Gefährdungen durch Dioxine auftreten (Messwert < 0,5 pg TE/m3 Luft → Bereich: grün).

5.1.3.2 Elektrostahlerzeugung

Elektrostahl wird in der Regel in Elektrolichtbogenöfen (Anteil ca. 90 %) erzeugt. Hierbei wird Stahlschrott mittels elektrischer Energie aufgeschmolzen.

Durch organische Bestandteile im Schrott (z.B. Lacke, Fette) können Dioxine während des thermischen Prozesses gebildet werden.

In modernen Elektrolichtbogenöfen werden so genannte "Dioxin-Quenchen" eingesetzt, die eine Bildung von Dioxinen im Abgasstrom unterdrücken (Bereich: grün).

In Elektrostahlwerken ohne Maßnahmen zur Dioxinemissionsminderung kann beim Einsatz von organisch verunreinigten Schrotten eine erhöhte PCDD/PCDF-Emission nicht ausgeschlossen werden. Ein Augenmerk sollte hierbei insbesondere auf Elektrolichtbogenöfen mit Schrottvorwärmung gerichtet werden (Bereich: gelb).

5.1.3.3 Sekundärmetallurgie

Bei der Nachbehandlung von Stahl, der so genannten Sekundärmetallurgie, wird der im Oxygen- oder Elektrostahlwerk erzeugte Rohstahl

- feinlegiert,

- homogenisiert,

- entgast und

auf die Gießtemperatur eingestellt (aufgeheizt).

Bei diesen sekundärmetallurgischen Verfahren fehlen die Kriterien für die Bildung von PCDD/PCDF (Bereich: grün).

Bild 5-7: Einstufung von Verfahren der Stahlerzeugung und Sekundärmetalurgie

| Verfahren | Bereich |

| Blasstahlerzeugung | grün |

| Elektrostahlerzeugung nach dem Stand der Technik | grün |

| Elektrostahlerzeugung ohne Dioxinemissionsminderung | gelb |

| Sekundärmetallurgie | grün |

5.2 Spanende und spanlose Formgebung von Stahl und Eisenlegierungen

5.2.1 Einsatz von nicht wassergemischten Kühlschmierstoffen

Bei der spanenden und spanlosen Formgebung von Stahl und Eisenlegierungen kommen heute immer noch Kühlschmierstoffe (KSS) mit Chlorparaffinen als EP-Additive zum Einsatz (insbesondere bei der Bearbeitung von Edelstählen). Es handelt sich bei den Bearbeitungsprozessen z.B. um das Kaltwalzen, Ziehen oder Bohren. Nach Auskunft der herstellenden Industrie werden in Deutschland hierbei mehrere 100 t Chlorparaffine pro Jahr verbraucht.

Im Labor wurde die thermische Zersetzung von chlorparaffinhaltigen Kühlschmierstoffen (bis 800 °C) - mit und ohne Zusatz von Metallspänen - durchgeführt. Dabei bestätigte sich der katalytische Einfluss der Metallspäne auf die Dioxinbildung, die sich unter gleichen Bedingungen auf das Vielfache erhöhte.

Eine Analyse von gebrauchten Ölen mit längeren Standzeiten in der Bearbeitungsmaschine deutete dagegen nicht auf eine nennenswerte Dioxinbildung hin. Die analysierten Einsatzprodukte - wie auch Ergebnisse aus der thermischen Belastung ohne Spänezusatz - zeigen, dass die Zubereitungen in der Regel nicht als krebserzeugend einzustufen sind.

Jedoch zeigen auch die Pyrolyseversuche mit Metallspänen, dass sich bei bestimmten Produkten unter bestimmten Bedingungen PCDD/PCDF im Öl in Konzentrationen anreichern, die zur Kennzeichnung "krebserzeugend" führen würde. Die Einhaltung des Luftgrenzwertes von 50 pg TE/m3 ist mit den gefundenen Konzentrationen im Öl (max. 21,5 µg TE/kg) und dem Erreichen des Grenzwertes für Kühlschmierstoffe (10 mg/m3) möglicherweise nicht gewährleistet. Deshalb erhalten solche Arbeitsbereiche die Einstufung Bereich gelb, wenn chlorparaffinhaltige Kühlschmier- oder Umformhilfsstoffe zum Einsatz kommen.

Es ist deshalb ratsam, Alternativprodukte mit chlorparaffinfreien EP-Zusätzen zu verwenden. Nach Auskunft der herstellenden Industrie ist es durchaus möglich, die chlorparaffinhaltigen EP-Additive, die im Temperaturbereich von ca. 200 bis 400 °C besonders wirksam sind, durch andere Additive zu ersetzen.

In solchen Fällen erhält der Arbeitsbereich die Einstufung Bereich grün.

Der Einsatz von kurzkettigen Chlorparaffinen (C 10 - C 13) ist in Konzentrationen über 1 % im Endprodukt verboten (siehe GefStoffV und ChemVerbotsV).

Bild 5-8: Einstufung von nicht wassergemischten Kühlschmierstoffen

| Nicht wassergemischte Kühlschmierstoffe | Bereich |

| Kühlschmierstoffe mit Chlorparaffinen | gelb |

| Chlorfreie Kühlschmierstoffe | grün |

5.2.2 Einsatz der Minimalmengenschmierung bei der spanenden und spanlosen Formgebung von Edelstählen

Als Alternative zur herkömmlichen Kühlschmierung kommt in den letzten Jahren die Minimalmengenschmierung (MMS) vermehrt zur Anwendung.

Im Gegensatz zur konventionellen Überflutungsschmierung bei der Nassbearbeitung zeichnet sich die Minimalmengenschmierung durch eine enorme Verbrauchsreduzierung der eingesetzten Schmierstoffe aus. Eine gezielte Zufuhr des Schmierstoffes von außen bzw. durch das Spindelsystem der Maschine unmittelbar an die Wirkstelle bewirkt eine Schmierung der Reibstellen zwischen Werkzeug, Werkstück und Span. Je nach Zerspanverfahren, zu zerspanendem Material und den gewählten Einstellparametern beträgt die Schmierstoffmenge bei optimal eingestellten Systemen deutlich weniger als 50 ml pro Prozessstunde.

Gegenüber der Nassbearbeitung wird bei der MMS-Bearbeitung aufgrund der sehr geringen Schmierstoffmenge neben der Einsparung an Kosten für Wartung, Pflege, Lagerung und Entsorgung eine deutliche Verringerung des hautschädigenden Potenziales erreicht.

Für die emissionsarme Metallbearbeitung mit Minimalmengenschmierung ist die Auswahl des Schmierstoffes von entscheidender Bedeutung. Zur Minimierung von Emissionen sollen Schmierstoffe mit toxikologischer und dermatologischer Unbedenklichkeit, mit möglichst gutem Schmiervermögen und hoher thermischer Belastbarkeit eingesetzt werden.

In der Praxis haben sich synthetische Esteröle und Fettalkohole mit niedrigem Verdampfungsverhalten, toxikologischer Unbedenklichkeit und einem hohen Flammpunkt besonders bewährt.

Als Richtwerte zur Auswahl eines emissionsarmen Schmierstoffes [10] haben sich insbesondere der Flammpunkt (DIN ISO 2592) sowie der Verdampfungsverlust nach Noack 250 °C (DIN 51 581-1) bewährt. Der Schmierstoff sollte einen Flammpunkt von mindestens 150 °C, einen Verdampfungsverlust bei 250 °C von maximal 65 % sowie eine Viskosität bei 40 °C von > 10 mm2/s aufweisen.

Für den Einsatz der Minimalmengenschmierung ungeeignet sind Schmierstoffe mit organischen chlor- oder zinkhaltigen Additiven. Weiterhin sollte generell auf Schmierstoffe, welche im Sicherheitsdatenblatt mit einem Gefahrensymbol kennzeichnungspflichtig sind, verzichtet werden. Arbeitsbereiche, in denen diese Kriterien erfüllt sind, erhalten die Einstufung Bereich grün.

Weitere Hinweise zur emissionsarmen Metallbearbeitung finden sich in der BG/BGIA-Empfehlung "Einsatz der Minimalmengenschmierung bei der Metallzerspanung".

5.3 Erzeugung und Bearbeitung von Nichteisenmetallen (NE-Metalle)

5.3.1 Edelmetallrecycling und Sekundärerzeugung von Edelmetallen

Aus dem Bereich des Edelmetallrecyclings sind drei Werte bekannt. Alle drei liegen im "grünen Bereich" zwischen 1,7 und 4,2 pg TE/m3, aus der Bemusterung, dem Treibkonverter und dem Elektroofen. In allen drei Fällen handelt es sich um die Bearbeitung von Sekundärmaterialien, was den Schluss zulässt, dass solche Anlagen alle im "grünen Bereich" arbeiten.

In einer Sekundärhütte werden bleihaltige Materialien verascht. In den Jahren 1999 und 2000 sind wesentliche Maßnahmen zur Reduzierung der Atemluftbelastung durchgeführt worden, was zu einer Reduzierung von 33,4 pg TE/m3 Luft auf zuletzt maximal 4,3 pg TE/m3 Luft geführt hat. Durch diese technischen Maßnahmen ist es gelungen, den Betrieb aus dem "gelben Bereich" in den "grünen Bereich" zu überführen.

Der Wareneinsatz (Recyclingmaterial) im Bereich Edelmetallrecycling kann aus ausgedienten Erzeugnissen der Elektrotechnik bestehen, aus Feil- und Schleifspänen und Schleifstaub, aus Hydroxidschlämmen, aus Kehricht, aus Filmen sowie aus Papieren, Textilien und Schuhen, die mit Edelmetallen behaftet sind. Als Zuschlagstoffe sind Sand, Glas, Soda und Kohlenstaub üblich. Vor dem eigentlichen Schmelzprozess werden Anhaftungen und Beimengungen aus organischem Material durch Veraschung bei 400 bis 600 °C entfernt.

Der Staub der Rauch- und Abgase der Veraschungs- und Schmelzöfen und der Staub der Absaugluft aus verschiedenen Absaugstellen in der Schmelzerei und Gießerei werden in einem Luftreinigungssystem abgeschieden und in offene Fässer ausgetragen.

Bild 5-9: Messergebnisse und Einstufung Edelmetalrecycling

| Verfahren | Messergebnisse (pg TE/m3) | Bereich |

| Edelmetallrecycling | 1,7 - 4,2 | grün |

5.3.2 Sekundärerzeugung von Magnesium

Einschmelzen von Magnesium-Recycling-Material (z.B. aus Angüssen, Krätze) an den Schmelzöfen, Arbeitsbereich Ofenbühne

Die Kesselöfen werden bei Schmelztemperaturen zwischen ca. 680 und 750 °C elektrisch betrieben. Als Kombi- oder Raffinationssalze werden Salzgemische aus Kaliumchlorid, Natriumchlorid, Magnesiumchlorid, Magnesiumoxid und Calciumfluorid eingesetzt. Zur Reinigung der Schmelze wird mit Stickstoff geblasen, wobei in erster Linie Magnesiumnitrid und anschließend durch Hydrolyse Ammoniak entsteht.

Organische Komponenten, die zur Dioxinbildung führen könnten, sind von untergeordneter Bedeutung. Etwa 95 % des eingesetzten Materials sind nicht lackiert, öl- und fettfrei.

Da in der Ofenabluft Dioxine nachgewiesen wurden, wurde beschlossen, die Raumluft dieses Arbeitsbereiches auf Dioxinbelastung zu überprüfen.

Arbeitsbereich Gießöfen

Diese elektrisch beheizten Öfen dienen zur Warmhaltung der Schmelze bei ca. 660 bis 690 °C. Zur Verhinderung der Oxidation der Schmelze wird unter Schutzgas gearbeitet. Aufgrund dieser Verfahrensbedingungen und der eingesetzten chlorfreien Bornitrid-Schlichte ist eine Dioxinbestimmung in diesem Arbeitsbereich nicht erforderlich.

Arbeitsbereich der Abgasreinigung

Zur Reinigung der Abgase werden Additive eingesetzt, die zu 95 % aus Kalkhydrat und zu 5 % aus Koks bestehen. Der hierbei anfallende Filterstaub und die o.g. Additive enthalten Dioxine und Furane (PCDD und PCDF) in geringen Mengen. Der regelmäßige Abtransport dieses Additiv-Filterstaubgemisches erfolgt über Lkw im Freien und ohne direkte Exposition von Mitarbeitern.

Lediglich bei den alljährlichen Wartungs- und Reinigungsarbeiten sind Personen gegen o.g. Additiv-Filterstaubgemisch exponiert. Bei diesen Tätigkeiten müssen mindestens P2-Masken und ein geeigneter Einwegoverall getragen werden (siehe Abschnitt 6).

Bild 5-10: Messergebnisse und Einstufung Sekundärerzeugung von Magnesium

| Arbeitsbereich | Messergebnisse (pg TE/m3) | Bereich |

| Schmelzofen, Ofenbühne | 2,26 | grün |

| Halle | 0,76 | grün |

5.3.3 Sekundärerzeugung von Aluminium

In einem thermischen Prozess (Schmelzvorgang) werden Aluminiumschrotte in verschiedenster Form in wiederverwertbares Aluminium und Aluminiumlegierungen überführt. Zum Einsatz kommen Späne, stückiges Material (Bleche, Profile, Schredder, Gussteile, Kreislaufmaterial aus dem Druckgussbereich, Steiger, Angüsse, Rohre, Drähte, Folien usw.) . und Mahlgut von Krätzemühlen und Schlackenaufbereitungsanlagen.

Die Späne sind in den meisten Fällen mit Kühlschmierstoffen behaftet, die vor dem Einschmelzprozess durch thermische - das ist die Regel - oder durch physikalische Behandlung entfernt werden müssen. Die stückigen Materialien können lackiert oder unlackiert, sie können auch mit Kunststoff, Gummi oder Ölen behaftet sein.

Beim Aluminiumrecycling im Trommelofen (drehbarer Ofen) werden die Abdecksalze Natriumchlorid und Kaliumchlorid in größerer Menge zuchargiert, um Sauerstoff von flüssigem Aluminium fernzuhalten und zur Bindung von Verunreinigungen.

Die Wiedergewinnung von Aluminium aus Schrott erfolgt in allen Betrieben nach der prinzipiell gleichen Methode. Zur Bindung saurer Bestandteile findet häufig eine Eindüsung von Kalk in die Rauchgasführung statt, um damit die Schornsteinemissionen an Dioxinen und Furanen so gering wie möglich zu halten. Dies führt allerdings dazu, dass die Konzentrationen an Dioxinen und Furanen im Filterstaub nicht mit denen des Staubes der Schmelzhalle identisch sein können.

Um die Transportwege zwischen den einzelnen Fertigungsschritten möglichst gering zu halten, sind in der Schmelzhalle neben den Schmelzöfen (Trommelöfen) noch Konverter und Gießplätze untergebracht. Häufig werden im vorderen Teil der Halle die Rohstoffe gelagert, im mittleren Hallenbereich befinden sich Trommelschmelzöfen, danach folgen die Konverter und schließlich die Gießplätze. Der hintere Hallenbereich dient der Lagerung und dem Versand der recycelten Metalle. Das Schmelzen der Aluminiumschrotte erfolgt in Trommelschmelzöfen und das Auflegieren und die Feinreinigung der Schmelze werden in Konvertern durchgeführt. Dabei ergibt sich folgender Arbeitsablauf:

- Sollen Aluminiumspäne recycelt werden, die mit Kühlschmierstoffen behaftet sind, müssen diese vorher weitestgehend von diesen Anhaftungen befreit werden. In den häufigsten Fällen wird dies durch eine thermische Behandlung der Späne in einem Drehtrommelofen erreicht. Hierzu wandern die Späne kontinuierlich durch den erhitzten Drehtrommelofen, wobei das Wasser verdampft und die Öle verbrennen.

- Füllen der Trommelöfen mit Aluminiumschrott und Salz (bestehend aus 66 % Natriumchlorid und 34 % Kaliumchlorid). Die Befüllzeit des Ofens ist von Betrieb zu Betrieb unterschiedlich.

Sie kann relativ schnell erfolgen oder sich über die gesamte Ofenreisezeit erstrecken.