| zurück |  |

| Bedingungen für staubarme Arbeitsbereiche an stationären Maschinen | Anhang 4 |

Folgende Bedingungen sind in den genannten Maschinenarbeitsbereichen einzuhalten, um Staubarmut nach Abschnitt 2.3 zu begründen:

| Arbeitsbereich | Konstruktionsmerkmale | Mindestabsauganschluss DN | Mindestluft- geschwindigkeit w 5 | Mindestluft- volumenstrom V | Ausführungsbeispiel |

| Abrichthobelmaschine,

Dickenhobelmaschine | Hobelbreite < 63 cm | 140 mm | 20 m/s | 1.110m3/h | |

| Hobelbreite > 63 cm | 160 mm | 20 m/s | 1.450 m3/h | ||

| Tischfräsmaschine | Absaugung unter und über dem Tisch. Für Bogenfräsarbeiten sollte ein absaugbarer Bogenfräsanschlag verwendet werden. | oben: 120 (125) mm

unten: 100 mm Gesamtanschluss: 160 mm | 20 m/s | 1.450 m3/h |  |

| Tisch-/Format- kreissägemaschine | Absaugbare Schutzhaube und Absaugung unter dem Tisch | oben: 80 mm

unten: 80 mm Gesamtanschluss: 120 (125) mm | 20 m/s | 820 m3/h |  |

| oben: 80 mm

unten: 100 mm Gesamtanschluss: 120 (125) mm | 20 m/s | 820 m3/h | |||

| Die absaugbare Schutzhaube sollte sich möglichst selbsttätig absenken. | oben: 80 mm

unten: 120 (125) mm Gesamtanschluss: 140 mm | 20 m/s | 1.110 m3/h | ||

| oben: 80 mm

unten: 140 mm Gesamtanschluss: 160 mm | 20 m/s | 1.450 m3/h | |||

| Pendelkreissäge- maschine | Absaugkanal unterhalb des Sägespaltes im Tisch, der den Luftstrom in den hinter dem Auflagetisch montierten Absaugfänger umleitet. | 120 (125) mm | 20 m/s | 820 m3/h |  |

| Tischbandschleif- maschine | Lattenrost des Auflagetisches durch geschlossene Platte ersetzt. Am Bandeintritt (linke Umlenkung) ist ein Trichter angebracht, der dicht an den Tisch heranreicht. Am Bandaustritt ist die Öffnung im Gehäuse, soweit möglich, geschlossen. Durch eine Leiste im Bereich der Umlenkstelle mit geringem Abstand zum Schleifband werden Wirbel erzeugt, die das Band reinigen. Der seitliche Abstand zwischen Umlenkrolle und Gehäuse ist abgedichtet. An der rechten Rolle wird ein Erfassungselement mit Stutzendurchmesser von 120 mm angebracht. Diese Maßnahme ist bei Maschinen mit einem Absauganschlussdurchmesser von weniger als 160 mm zwingend erforderlich. | angetriebene Rolle: 160 mm

nicht angetriebene Rolle: 100 mm Gesamtanschluss: 200 mm | 20 m/s | 2.260 m3/h |  |

| Kantenschleif- maschine | Angetriebene und nicht angetriebene Umlenkrolle mit Absaugung versehen.

Ausnahme: Absaugung nur an der angetriebenen Rolle genügt, wenn der Absauganschlussdurchmesser mindestens 140 mm beträgt. | angetriebene Rolle: 100 mm

nicht angetriebene Rolle: 100 mm Gesamtanschluss: 140 mm | 20 m/s | 1.110 m3/h |  |

| Breitbandschleif- maschine | Absaugung der einzelnen Schleifbänder über Fänger innerhalb einer geschlossenen Kapsel, zusätzlicher Absauganschluss für evtl. nachgeschaltete Bürstaggregate, Absaugdurchmesser nach Vorgabe des Herstellers. | Gesamtanschlussquerschnitt = Summe der Einzelanschlussquerschnitte | 20 m/s |  | |

| Vertikale Plattenauf- teilkreissägemaschine | Absaugung des Sägeaggregates über eine das Werkzeug vollständig umschließende Schutzverkleidung, bei großen Zerspanungsleistungen zusätzliche Absaugung hinter der Werkstückauflage über eine Rückwandabsaugung; Durchmesser des Anschlussstutzens bei ausschließlicher Absaugung des Sägeblattes DN > 120 mm, mit zusätzlicher Rückwandabsaugung DN > 160 mm | Sägeaggregat: 120 mm

Rückwandabsaugung: 120 mm Gesamtanschluss: 160 mm | 20 m/s | 1.450 m3/h |

| Arbeitsbereich | Konstruktionsmerkmale | Mindestabsauganschluss DN | Mindestluft- geschwindigkeit w 5 | Mindestluft- volumenstrom V | Ausführungsbeispiel |

| Horizontale Plattenaufteilkreis- sägemaschine | Absaugung des horizontal bewegten Sägeblattes unter dem Tisch über einen mitlaufenden, das Werkzeug möglichst vollständig umschließenden Fänger; Absaugung oberhalb des Tisches über den Druckbalken. | Gesamtanschlussquerschnitt = Summe der Einzelanschlussquerschnitte | 20 m/s |  | |

| Mehrseiten-Fräs- und Hobelmaschine (Kehlmaschine) | Absaugung aller Einzelaggregate über jeweils einen das Werkzeug soweit wie möglich umschließenden Fänger, Durchmesser nach Vorgabe des Herstellers (i.d.R. DN > 120 mm), Vollkapselung oder Einhausung der gesamten Maschine. | Gesamtanschlussquerschnitt = Summe der Einzelanschlussquerschnitte | 20 m/s | ||

| Kantenanleimmaschine (handwerkliche Fertigung) | Absaugung aller Einzelaggregate über jeweils einen das Werkzeug soweit wie möglich umschließenden Fänger, Durchmesser nach Vorgabe des Herstellers, Vollkapselung der Maschine im Bereich der spanenden Bearbeitung (Kappung, Fräsaggregate, Nachbearbeitung durch Schleifaggregate). | Gesamtanschlussquerschnitt = Summe der Einzelanschlussquerschnitte | 12 m/s 6 | ||

| Kantenanleimmaschine (industrielle Fertigung) | gekapselte Ausführung | Gesamtanschlussquerschnitt = Summe der Einzelanschlussquerschnitte | 20 m/s | ||

| Mehrblattkreissäge- maschine (Vielblattsäge) | Vollkapselung der gesamten Maschine, Absaugung der gesamten Kapsel bei Maschinen mit Plattenbandvorschub (oberhalb des Tisches angeordnete Sägewelle), bei Maschinen mit Walzenvorschub (unterhalb des Tisches angeordnete Sägewelle) Absaugung der Sägeblätter auch unter dem Tisch, Absaugdurchmesser nach Vorgabe des Herstellers. | Gesamtanschlussquerschnitt = Summe der Einzelanschlussquerschnitte | 20 m/s |  | |

| Zapfenschneid- und Schlitzmaschine (handwerkliche Fertigung) | Absaugung des Sägeblattes mit absaugbarer Schutzhaube und Absaugung unter dem Tisch, Absaugung des Schlitzaggregates über das Werkzeug umschließenden Fänger | Sägeblatt: oben: 80 mm

unten: 120 mm Schlitzkasten: 140 mm Gesamtanschluss: 200 mm | 20 m/s | 2.260 m3/h | |

| Zapfenschneid- und Schlitzmaschine (industrielle Fertigung) | gekapselte Ausführung | Gesamtanschlussquerschnitt = Summe der Einzelanschlussquerschnitte | 20 m/s |  | |

| CNC-Oberfräsmaschine bzw. Bearbeitungszentrum | Absaugung aller Einzelaggregate über einen das Werkzeug möglichst vollständig umschliessenden Fänger (LAX mit Bürste); Durchmesser nach Vorgabe des Herstellers (i.d.R. DN >> 120 mm); mindestens Teilkapselung im Bereich der spanenden Bearbeitung; bei hohen Zerspanungsleistungen und/oder ungünstigen Werkzeugeingriffspunkten (z.B. Formfräsarbeiten) ist im Regelfall ein höherer Absaugvolumenstrom (Luftgeschwindigkeit >> 20 m/s), sowie u.U. eine Vollkapselung oder Einhausung der gesamten Maschine erforderlich. Fachkundige Beratung (z.B. durch die Holz-BG) sollte in jedem Fall in Anspruch genommen werden. | Anschlussquerschnitte nach Vorgabe des Herstellers, Gesamtanschlussquerschnitt mindestens gleich der Summe aller Einzelquerschnitte | nach Vorgabe des Herstellers, i.d.R. >> 20 m/s |  | |

| Doppelendprofiler | Absaugung aller Einzelaggregate über jeweils einen das Werkzeug soweit wie möglich umschließenden Fänger, Durchmesser nach Vorgabe des Herstellers (i.d.R. DN > 120 mm), Vollkapselung oder Einhausung der gesamten Maschine, Zusammenfassung der Einzelabsaugungen häufig innerhalb der Kapsel. | Gesamtanschlussquerschnitt = Summe der Einzelanschlussquerschnitte | 20 m/s |  | |

| Topfbandfräsmaschine / Beschlageinlass- maschine | Absaugung über einen Fänger hinter dem Werkzeug | 100-120 (125) mm | 20 m/s | 820 m3/h |  |

| Drehautomaten | Absaugung aller Einzelaggregate über jeweils einen das Werkzeug soweit wie möglich umschließenden Fänger, Durchmesser nach Vorgabe des Herstellers (i.d.R. DN > 120 mm), Vollkapselung oder Einhausung der gesamten Maschine. | Gesamtanschlussquerschnitt = Summe der Einzelanschlussquerschnitte | 20 m/s |  |

| Arbeitsbereich | Konstruktionsmerkmale | Mindestabsauganschluss DN | Mindestluft- geschwindigkeit w 5 | Mindestluft- volumenstrom V | Ausführungsbeispiel |

| Kopierfräsautomaten | gekapselte Ausführung | Gesamtanschlussquerschnitt = Summe der Einzelanschlussquerschnitte | 20 m/s |  | |

| Kopierfräsmaschine | Absaugung aller Einzelaggregate über jeweils einen das Werkzeug soweit wie möglich umschließenden Fänger, Durchmesser nach Vorgabe des Herstellers (i.d.R. DN > 120 mm), Vollkapselung oder Einhausung der gesamten Maschine. | Gesamtanschlussquerschnitt = Summe der Einzelanschlussquerschnitte | 20 m/s |  | |

| Mehrfachbohrmaschine mit Handbeschickung | Absaugtrichter hinter den Bearbeitungswerkzeugen | Einzelanschlussquerschnitt: 120 mm bis 160 mm (je nach Zahl der Bearbeitungswerkzeuge)

Gesamtanschlussquerschnitt = Summe der Einzelanschlussquerschnitte | 20 m/s |  | |

| Auslegerkreissägemaschine | Absaugtrichter unterhalb der Schutzhaube (Regelausführung) bzw. Spänefangtrichter hinter der Sägeblattebene (Gehrungsschnitte) | 120 mm | 20 m/s | 1.110 m3/h |  |

| Gehrungskappkreis- sägemaschine | |||||

| Furnierkreissäge- maschine | Absaugung des Sägeblattes unterhalb der Werkzeugebene | nach Vorgabe des

Herstellers, mindestens jedoch 120 mm | 20 m/s | ||

| Tischoberfräs- maschine | Erfassungselement, das das Werkzeug vollständig umschließt. | 100-120 (125) mm | 20 m/s | 510 m3/h - 820 m3/h |  |

| Langlochbohr- maschine | Absaugtrichter unterhalb der Werkzeugebene | 120 mm | 20 m/s | 820 m3/h | |

| Kettenstemmer | Absaugung über Trichter im Bereich der Kettenlagerung | nach Vorgabe des Herstellers | 20 m/s | ||

| Profilschleifmaschine | Tischeinlage mit Bohrungen und Optimierung des Erfassungselementes unter dem Tisch | 100 mm | 20 m/s | 570 m3/h |  |

| Rundstabschleifmaschine | Absaugung unterhalb der Werkstückauflage | 100 mm | 20 m/s | 570 m3/h |  |

| Schleifbock/ Schwabbelbock | Erfassungselement unterhalb der Walzen, Luftleitbleche innerhalb der Haube | links: 120 (125) mm rechts: 120 (125) mm

Gesamtanschluss: 180 mm | 20 m/s | 1.830 m3/h |  |

| Tischbandsäge- maschine 7 | a) Tischeinlage mit Bohrungen und Optimierung des Erfassungselementes unter dem Tisch | Variante a):

120 mm | 20 m/s | 820 m3/h |  |

| b) evtl. zusätzliches Erfassungselement über den Tisch | Variante b):

unten: 120 mm oben: 120 mm Gesamtanschluss: 180 mm | 20 m/s | 1.830 m3/h |  |

| Erfassungsbedingungen an Handschleifarbeitsplätzen | Anhang 5 |

Erfahrungsgemäß sind Handschleifarbeiten mit Handmaschinen ohne Absaugung und mit Schleifklotz sehr staubintensiv.

Deshalb müssen solche Schleifarbeiten auf abgesaugten Werkbänken oder Schleiftischen durchgeführt werden.

Die Verwendung von abgesaugten Werkbänken oder Schleiftischen ist darüber hinaus bei allen Arbeiten mit Handmaschinen zu empfehlen.

Es sollten nur geprüfte Werkbänke oder Schleiftische eingesetzt werden.

Vorteil:

Genügend Absaugwirkung bei minimiertem Luftbedarf.

|  |

| Absaugtechnische Empfehlungen für die Bestellung neuer Maschinen | Anhang 6 |

Es wird empfohlen, nur staubgeprüfte Maschinen, z.B. mit einem Prüfzeichen des Fachausschusses Holz der Holz-Berufsgenossenschaft oder einer anderen Prüfstelle, z.B. FPH, TÜV, zu beschaffen.

Maschinen mit diesen Prüfzeichen entsprechen meist den Konstruktionsmerkmalen des Anhangs 4.

Für die Beurteilung der Stauberfassung einer Maschine sind folgende Kriterien maßgeblich:

In der Praxis hat sich für eine wirksame Stauberfassung eine Luftgeschwindigkeit von 20 m/s am Anschlussstutzen der Maschine als ausreichend erwiesen.

Um die benötigte Ventilatorleistung auf ein vertretbares Maß zu begrenzen, sollte der Druckverlust (Strömungswiderstand) der Maschine nach Zusammenführung der Einzelanschlussleitungen bei der Luftgeschwindigkeit von 20 m/s nicht mehr als 1250 Pa betragen.

Um die Auswirkung des Absauganschlusses der Maschine auf die Absaugung abschätzen zu können, sollte der Hersteller/Lieferer der Maschine vor der Bestellung folgende Daten mitteilen (siehe folgendes Formblatt).

Formblatt: Bestellung neuer Maschinen

(Lufttechnische Daten vom Anbieter zu erfragen)

Die angebotene Maschine weist folgende lufttechnische Daten auf:

| 1. | Der gesamte erforderliche Mindestvolumenstrom ist nicht größer als | |

| ... ... ... m3/h

... ... ... m3/h ... ... ... m3/h | bei 20 m/s

bei 28 m/s bei ... m/s | |

| 2. | Der Anschlussdurchmesser der abzusaugenden Einzelanschlussstutzen betragen | |

| Durchmesser Absaugstutzen 1

Durchmesser Absaugstutzen 2 Durchmesser Absaugstutzen 3 Durchmesser Absaugstutzen 4 Durchmesser Absaugstutzen 5 Durchmesser Absaugstutzen 6 Durchmesser Absaugstutzen 7 Durchmesser Absaugstutzen 8 | = ... ... ... mm

= ... ... ... mm = ... ... ... mm = ... ... ... mm = ... ... ... mm = ... ... ... mm = ... ... ... mm = ... ... ... mm | |

| 3. | Der notwendige Gesamtanschlussdurchmesser beträgt ... ... ... mm (Anhang 8 von BGI 739) | |

| 4. | Die notwendige Mindestluftgeschwindigkeit beträgt

... ... ... m/s | |

| 5. | Der Druckverlust der Maschine (Strömungswiderstand) bezogen auf den Gesamtanschlussstutzen und die erforderliche Mindestluftgeschwindigkeit (siehe 4.) beträgt ... ... ... Pa | |

| 6. | Die äquivalente Ventilatorleistung zur wirkungsvollen Absaugung der Maschine beträgt

... ... ... kW wobei die Beziehung

mit P = Leistung in kW V = gesamter erforderlicher Mindestvolumenstrom (siehe 1.) in m3/h Δp = Druckverlust (siehe 5.) in Pa zugrunde gelegt ist. | |

| Beispiel: | Aus V = 3600 m3/h

und Δp = 1000 Pa ergibt sich P = 3600/3600 * 1000/1000 * 1/0,65 = 1,54 kW | |

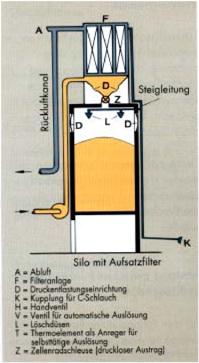

| Forderungen bei der Aufstellung von Filteranlagen und Entstaubern in Arbeitsräumen | Anhang 7 |

1. Neue Filteranlagen bis 6.000 m3/h, Entstauber

In Arbeitsräumen dürfen grundsätzlich nur Entstauber oder Filteranlagen aufgestellt werden, bei denen der Ventilator reinluftseitig angeordnet ist (Unterdruckanlagen).

Die Größe solcher Anlagen ist auf 6.000 m3/h (maximaler Volumenstrom) begrenzt.

Weiter gelten folgende Bedingungen:

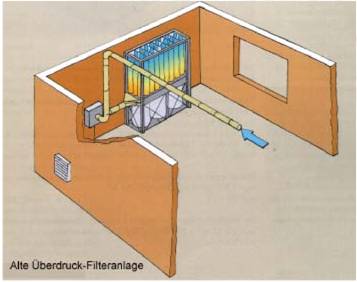

2. Alte Überdruck-Filteranlagen

Altere Filteranlagen mit rohluftseitigem Ventilator dürfen weiterhin in Arbeitsräumen betrieben werden, wenn

| Messpunkte für Luftgeschwindigkeitsmessungen | Anhang 8 |

Für die Berechnung des Mindestluftvolumenstromes V (in m3/h) gilt:

V = w * (DN/1000)2 * π/4 * 3600

Darin ist:

w: Luftgeschwindigkeit in m/s

DN: Absauganschlussnenndurchmesser in mm

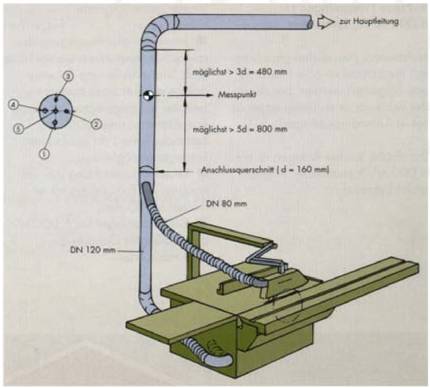

Wird die Maschine an mehreren Stellen abgesaugt, ist die Luftgeschwindigkeit in der Rohrleitung nach der Zusammenführung aller Einzelabsaugstutzen zu ermitteln.

Die Luftgeschwindigkeit sollte aus dem arithmetischen Mittel aus zumindest fünf Messungen an verschiedenen Punkten eines Querschnittes bestimmt werden.

Der arithmetische Mittelwert muss mindestens 20 m/s (Toleranz: -2 m/s) betragen.

Der Querschnitt des Anschlussrohres der Maschine muss mindestens so groß sein wie die Summe aller angeschlossenen Einzelquerschnitte.

Für den Vergleich der im Anschlussrohr gemessenen Luftgeschwindigkeit mit der erforderlichen Mindestluftgeschwindigkeit von 20 m/s ist eine rechnerische Vergleichs-Luftgeschwindigkeit heranzuziehen, die sich aus dem im Messquerschnitt des Anschlussrohres tatsächlich vorhandenen Luftvolumenstrom und der Summe der Einzelquerschnitte der verschiedenen Einzelabsaugungen ergibt.

Beispiel:

Arithmetischer Mittelwert der gemessenen Luftgeschwindigkeiten im Anschlussdurchmesser d = 160 mm: w = 18 m/s.

Daraus ergibt sich der tatsächlich vorhandene Luftvolumenstrom aus

= 18 m/s * (0,16 m)2 * π/4 * 3600 [m3/h]

= 18 m/s * (0,16 m)2 * π/4 * 3600 [m3/h]

= 1302 m3/h

= 1302 m3/h

Die Summe der Einzelquerschnitte ist:

A= ([0,1 2 m]2 + [0,08 m]2) * π/4 = 0,0163 m2

Daraus ergibt sich die Vergleichs-Luftgeschwindigkeit

wv = 1302 m3/h * 3.600/0,0163 m2

wv = 22 m/s

Die Vergleichs-Luftgeschwindigkeit kann auch direkt bestimmt werden aus:

wv = ([0,12 m]2 + [0,08 m]2)/(0,16 m)2 * 18 m/s

wv = 22 m/s

| Beispielsammlung zur Zoneneinteilung von explosionsgefährdeten Bereichen in Anlagen zum Erfassen, Abscheiden und Lagern von Holzstaub und -spänen | Anhang 9 |

Explosionen können entstehen, wenn neben einem explosionsfähigen Staub/Luft-Gemisch auch wirksame Zündquellen vorhanden sind.

Solche Zündquellen sind im Bereich der Holzstaubabsaugung z.B.

Zur Bestimmung des Umfanges der Maßnahmen, die zur Vermeidung wirksamer Zündquellen erforderlich sind, werden die explosionsgefährdeten Bereiche nach Häufigkeit und Dauer des Auftretens gefährlicher explosionsfähiger Atmosphäre in Zonen eingeteilt.

Kenngrößen zum Brand- und Explosionsverhalten von Holzstaub

| Kenngröße | Erläuterungen | |

| Schleifstaub, Holzmehl | < 200 µm | Korngröße (Median) |

| Brennzahl (BZ) | 4/5 | Glimmbrand/offener Brand bei einer Temperatur von 1000 °C |

| Zündtemperatur (ZT) | 400 °C | Niedrigste Temperatur zum Entzünden eines Staub/Luftgemisches |

| Glimmtemperatur (GT) | 300 °C | Niedrigste Temperatur zum Entzünden einer Staubschicht von 5 mm Dicke |

| Mindestzündenergie (MZE) | 100 mJ | Mindestenergie zum Entzünden eines Staub/Luft-Gemisches |

| Untere Explosionsgrenze (UEG) | 30 g/m3 | niedrigste Konzentration eines Stoffes in Luft, bei der durch Zündung eine Explosion ausgelöst werden kann |

| max. Explosionsüberdruck (pmax) | 10 bar | maximaler Druck, der bei der Explosion eines Staub/Luft-Gemisches auftritt |

| max, zeitlicher Druckanstieg (KST-Wert) | 200 bar m/s | Höchstwert für den zeitlichen Druckanstieg bei einer Explosion in einem geschlossenen Behälter |

| Ex-Fähigkeit | St 1 (St 2) | Klasseneinteilung nach KST-Wert |

Schichten, Ablagerungen und Aufhäufungen von brennbarem Staub sind wie jede andere Ursache, die zur Bildung einer explosionsfähigen Atmosphäre führen kann, zu berücksichtigen.

Ein Bereich, in welchem eine explosionsfähige Atmosphäre nicht in solchen Mengen zu erwarten ist, dass besondere Schutzmaßnahmen erforderlich werden, gilt als nichtexplosionsgefährdeter Bereich.

| Anlagenkomponente | Zone | Bemerkungen | Schutzmaßnahmen |

| Absaugrohrleitungen zwischen Maschinen und Abscheider - Rohluftbereich | n.e. | Normalfall, bei Förderluftgeschwindigkeiten > 10 m/s | |

| 21 | Sonderfall, bei hohem Zerspanungsvolumen mit hohem Staubanteil, z.B. durch Breitbandschleifmaschinen, und Förderluftgeschwindigkeiten < 10 m/s | Funkenlöschanlagen empfohlen | |

| Entstauber | n.e. | mit Luftvolumenstrom < 6000 m3/h | gemäß DIN 8416 |

| Filteranlagen - Rohluftbereich | n.e. | Filteranlagen mit Luftvolumenstrom < 6000 m3/h | bei geschlossenen Filteranlagen ist wegen der Gefahr heftiger Abbrände eine Druckentlastungseinrichtung nach VDI 3673 notwendig |

| 21 | Filteranlagen mit Luftvolumenstrom > 6000 m3/h und nur gelegentlicher/ diskontinuierlicher Abreinigung und Entkopplung der Rohluftbereiche von Filteranlage und Silo/Container (z.B. Zellenradschleuse, Ringleitung) | Druckentlastungseinrichtung nach VDI 3673 | |

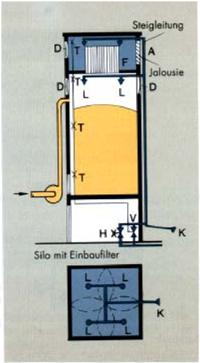

| 20 | alle anderen Filteranlagen, z.B. Siloeinbaufilter, Siloaufsatzfilter ohne Austragung, Großfilteranlagen mit kontinuierlicher Abreinigung | Druckentlastungseinrichtung nach VDI 3673 | |

| Filteranlagen - Reinluftbereich | n.e. | Reststaubgehaltsüberwachung vorhanden oder keine Reststaubgehaltsüberwachung im Reinluftbereich, jedoch regelmäßige Kontrolle der Filterelemente | |

| 22 | keine Reststaubgehaltsüberwachung im Reinluftbereich und keine regelmäßige Kontrolle der Filterelemente | ||

| Rückluftleitung zwischen Filteranlage und Arbeitsraum - Reinluftbereich | n.e. | im Leckagefall, wenn Polizeifilter oder Reststaubgehaltsmessgerät vorhanden und bei beschädigten Filterelementen Anlage selbsttätig abgeschaltet wird oder regelmäßige Kontrolle der Filterelemente | Explosionstechnische

Entkopplung Filter/Rückluftleitung |

| 22 | im Leckagefall, wenn keine Reststaubgehaltsüberwachung im Reinluftbereich und keine regelmäßige Kontrolle der Filterelemente | Explosionstechnische

Entkopplung Filter/Rückluftleitung | |

| Zyklone | 21 | ||

| Materialtransportleitung mit pneumatischem Transport, z.B. zwischen Filteranlage und Silo | 21 | ||

| Ringleitungsabschnitt ohne Materialtransport zwischen Silo und Zellenradschleuse | 22 | ||

| Mech. Fördereinrichtungen, z.B. Schneckenförderer, Kratzförderer | n.e. | ||

| Silo | 20 | Normalfall, bei pneumatischer Befüllung | Druckentlastungseinrichtung nach VDI 3673 |

| 21 | Bei Befüllung im freien Fall, z.B. über eine mechanische Fördereinrichtung | Druckentlastungseinrichtung nach VDI 3673 | |

| n.e.: nichtexplosionsgefährdeter Bereich | |||

| Funkenlöschanlagen in Förderleitungen | Anhang 10 |

Wirkungsweise

Funkenlöschanlagen bestehen im wesentlichen aus einem oder mehreren Funkenmeldern sowie Löschdüsen zum Einsprühen von Löschwasser. Die Funken werden gelöscht, bevor sie das Silo bzw. die Filteranlage erreichen.

Durch nachgeschaltete Funkenmelder können die Löschwirkung überwacht und gegebenenfalls die Fördereinrichtungen stillgesetzt werden.

Abstand zwischen Funkenmelder und Löschdüse

Für den Einbau einer Funkenlöschanlage ist eine ausreichende Länge der Förderleitung zwischen Funkenmelder und Löschdüsen (Mindestabstand) erforderlich, der von der Transportgeschwindigkeit des Fördergutes und der Gesamtverzögerungszeit des Funkenlöschanlagensystems abhängt.

Bei der Projektierung kann davon ausgegangen werden, dass sich die Funken mit der gleichen Geschwindigkeit wie das Fördergut durch die Rohre bewegen.

Beispiel:

Fördergeschwindigkeit v = 20 m/s

Gesamtverzögerungszeit der Funkenlöschanlage tVZ = 0,3 s

Abstand zwischen Funkenmelder und Löschdüse

a = v * tVZ = 20 m/s * 0,3s = 6m

Der Abstand zwischen Funkenmelder und Löschdüsen muss in diesem Fall also mindestens 6 m betragen.

| Sprühwasser-Löscheinrichtungen, Sprühwasser-Löschanlagen | Anhang 11 |

|  |  |

Wirkung, Bauarten

Durch Sprühwasser-Löscheinrichtungen oder Sprühwasser-Löschanlagen wird im Brandfall das Löschwasser durch geeignete Düsen gleichmäßig und in kleinen Tröpfchen über den gesamten Querschnitt des Silos bzw. der Filteranlage verteilt. Filmbildende Zusätze, die dem Löschwasser beigegeben werden, können die Löschwirkung verbessern.

Mögliche Ausführungen sind:

Ein zusätzlicher Schlauchanschluss kann vorgesehen werden.

Selbsttätig auslösende Sprühwasser-Löschanlagen müssen auch von Hand auslösbar sein.

Selbsttätig auslösende Sprühwasser-Löschanlagen müssen nach DIN 14494 "Sprühwasser-Löschanlagen" errichtet werden.

Löschwasserversorgung

Der Anschluss an eine öffentliche oder betriebliche Wasserversorgung sollte bevorzugt werden.

Die Löschwasserversorgung muss folgende Bedingungen erfüllen:

Die Schutzfläche ist die Summe der im Brandfall zu beaufschlagenden Flächen, z.B. Schutzfläche = Silogrundfläche + Filtergrundfläche.

Diese Voraussetzungen müssen auch beim Einsatz von Pumpen gewährleistet sein. Bei elektrisch betriebenen Pumpen muss die Stromzufuhr auch im Brandfall gesichert sein.

Anlagenteile, die ständig mit Wasser gefüllt sind, müssen gegen Einfrieren geschützt sein.

Auslöseventile, Anschlusskupplungen und andere zur Einleitung der Löschmaßnahmen wichtige Anlagenteile müssen auch im Brandfall sicher erreichbar sein. Diese Stellen dauerhaft kennzeichnen.

Der Nachweis über eine ausreichende Löschwasserversorgung und einen ausreichenden Wasserdruck muss geführt werden. Er sollte vom Lieferanten des Silos, der Filteranlage oder der Löscheinrichtung erbracht werden.

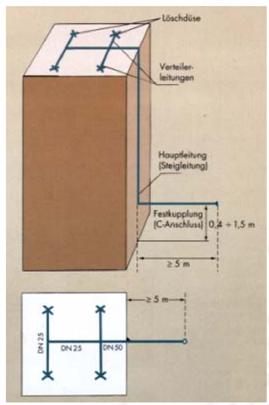

Löschleitungsnetz

Rohrleitungen sollten aus feuerverzinktem Stahl bestehen. Wegen der Gefahr von Frostschäden müssen die Rohrleitungen entwässert werden können.

Das bedeutet

Hauptleitungen (Steigleitungen) mit Schlauchanschluss müssen mit einem Schmutzfänger (Maschenweite maximal 4 mm) ausgerüstet sein.

Der Anschluss - die sogenannte Festkupplung - für eine Schlauchleitung sollte zwischen 0,4 m und 1,5 m über dem Boden angebracht und vor Verschmutzung mit einer Kappe (Blindkupplung) geschützt werden.

Bei neuen Silos - außer Betonsilos - bzw. Filteranlagen muss der horizontale Abstand des Anschlusses zum Silo bzw. zur Filteranlage mindestens 5 m betragen.

Die Rohrleitungen des Betriebsnetzes und der Löschanlage müssen so bemessen sein, dass die geforderte Löschwasserbeaufschlagung von mindestens 7,5 l/(m2 * min) zur Verfügung steht.

Der Querschnitt der Hauptleitung sollte mindestens so groß sein wie die Summe der Querschnitte aller Verteilerleitungen.

Die Auswahl der Schlauchanschlüsse sollte mit der Feuerwehr abgestimmt werden.

Erfolgt die Löschwasserversorgung über einen C-Anschluss, sollte für die Steigleitung bei Silo-bzw. Filterhöhen bis 20 m mindestens DIN 50 verwendet werden.

Bei Silohöhen über 20 m ist die erforderliche Rohrnennweite in Abhängigkeit von der Silohöhe zu vergrößern.

Die Verteilerleitungen im Silo bzw. der Filteranlage sollten dann mindestens DN 25 haben.

Sind Silos bzw. Filteranlagen in Gebäuden aufgestellt, muss der Anschluss für die Schlauchleitung ins Freie geführt werden und gut zugänglich sein. Schläuche bis zum nächsten Hydranten sollten vorgehalten werden.

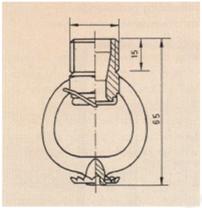

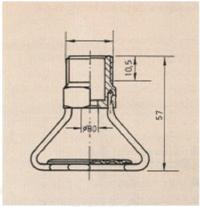

Löschdüsen

Besonders geeignet sind sogenannte offene Löschdüsen (Sprinklerdüsen ohne Verschlussteil) mit mindestens 8 mm Bohrung und Sprühteller. Sie ergeben eine relativ große Sprühfläche schon in geringem Abstand unter der Löschdüse und sind unempfindlich gegen verschmutztes Löschwasser.

Offene Löschdüsen sollten durch unverlierbare Kappen oder Stopfen vor Staubeintritt geschützt sein. Beim Löschvorgang werden diese vom Wasser weggedrückt.

An Wänden und Decken verlegte Rohrleitungen mit einfachen Bohrungen, sogenannte "Ringdüsen", sind nicht geeignet.

Selbsttätig öffnende Sprinkler sind nur als Anreger in Sprühwasser-Löschanlagen anwendbar. Anreger sind Bauteile, die im Brandfall den Löschvorgang auslösen (selbsttätige Auslösung).

Offene Löschdüsen sollten hängend angeordnet werden. Eine stehende Anordnung ist nur zulässig, wenn die Löschdüsen vom Hersteller ausdrücklich dafür vorgesehen sind.

Die von einer Löschdüse zu schützende Fläche darf 12 m2 nicht überschreiten.

Der Abstand der Löschdüsen zueinander darf höchstens 4 m, der Abstand zu Wänden und Einbauten höchstens 2 m betragen.

|  |

|  |

| |

Auslösen des Löschvorganges

Das Auslösen des Löschvorganges kann von Hand oder selbsttätig erfolgen. Löschanlagen mit selbsttätiger Auslösung müssen auch von Hand ausgelöst werden können.

Das Auslösen von Hand kann durch

Selbsttätig auslösende Sprühwasser-Löschanlagen

Berechnungsbeispiel 1:

Spänesilo ohne Einbauten,Grundfläche 5 m x 5 m = 25 m2

Schutzfläche

(= Silogrundfläche) = 25 m2

Anzahl der Löschdüsen:

Bei mindestens einer Löschdüse pro 12 m2 Schutzfläche ergeben sich rechnerisch 25:12 = 2,1 Löschdüsen. Rechnerisch müssen also mindestens 3 Löschdüsen vorgesehen werden. Wegen des kreisförmigen Sprühbildes zum Besprühen der gesamten Schutzfläche bis in die Ecken sind jedoch mindestens 4 Löschdüsen notwendig.

Wasserversorgung

Mindestlöschwasserleistung:

Bei der Schutzfläche von 25 m2 und der geforderten Löschwasserbeaufschlagung von mindestens 7,5 l/(m2 * min) ergibt sich eine Mindestlöschwasserleistung von 25 m2 * 7,5 l/(m2 * min) = 187,5 l/min.

Düsenwasserleistung

Der Löschwasserüberdruck an den Löschdüsen muss mindestens 0,5 bar betragen. An den Löschdüsen steht jedoch durch die Wasserversorgung ein Leitungsdruck von 2 bar zur Verfügung. Bei der ausgewählten Löschdüse ergibt sich nach Herstellerangabe bei 2 bar für jede Löschdüse eine Düsenleistung von 56 l/min. Weil 4 Löschdüsen für eine vollständige Besprühung der Schutzfläche notwendig sind, ergibt sich eine gesamte Düsenwasserleistung von 4 * 56 l/min = 224 I/min. Die geforderte Mindestlöschwasserleistung von 187,5 l/min ist damit eingehalten.

Löschwasservorrat:

Die Mindestlöschzeit beträgt 30 min. Die 4 ausgewählten Löschdüsen mit der Löschwasserleistung von 4 * 56 l/min benötigen innerhalb dieser Zeit einen Mindestwasservorrat von 30 min * 4 * 56 l/min = 6720 l Löschwasser.

Rohrleitungsnetz:

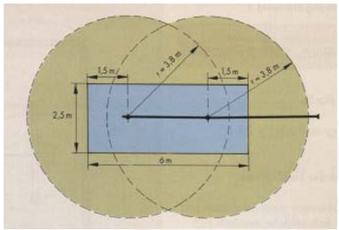

Berechnungsbeispiel 2:

Filtergehäuse mit L = 6 m, B = 2,5 m

Schutzfläche

(= Filtergrundfläche) = 15 m2

Anzahl der Löschdüsen:

Bei mindestens einer Löschdüse pro 12 m2 Schutzfläche ergeben sich rechnerisch 15:12 = 1,25 Löschdüsen. Praktisch müssen also zwei Löschdüsen vorgesehen werden. Diese reichen zum Besprühen der gesamten Schutzfläche aus, wenn sie mit Spritzrichtung nach oben eingebaut werden. Die Löschdüsen müssen vom Hersteller dafür aber ausdrücklich vorgesehen sein.

Wasserversorgung

Mindestlöschwasserleistung:

Bei der Schutzfläche von 15 m2 und der geforderten Wasserbeaufschlagung von mindestens 7,5 l/(m2 * min) ergibt sich eine Mindestlöschwasserleistung von

15 m2 * 7,5 l/(m2 * min) = 112,5 l/min.

Düsenwasserleistung:

Der Löschwasserüberdruck an den Löschdüsen muss mindestens 0,5 bar betragen. An den Löschdüsen steht jedoch durch die Wasserversorgung ein Leitungsdruck von 3 bar zur Verfügung. Bei der ausgewählten Löschdüse ergibt sich nach Herstellerangabe bei 3 bar für jede Löschdüse eine Düsenleistung von 69 l/min. Weil 2 Löschdüsen für eine vollständige Besprühung der Schutzfläche notwendig sind, ergibt sich eine gesamte Düsenwasserleistung von 2 * 69 l/min = 138 l/min. Die geforderte Mindestlöschwasserleistung von 112,5 l/min ist damit eingehalten.

Löschwasservorrat:

Die Mindestlöschzeit beträgt 30 min. Die 2 ausgewählten Löschdüsen mit der Mindestlöschwasserleistung von 2 * 56 l/min benötigen innerhalb dieser Zeit einen Mindestwasservorrat von 30 min * 2 * 69 l/min = 4140 l Löschwasser.

Rohrleitungsnetz:

| Druckentlastungseinrichtungen | Anhang 12.1 |

Ausführungen von Druckentlastungseinrichtungen

Die Druckentlastungseinrichtungen müssen nach VDI 3673 "Druckentlastung von Staubexplosionen" ausgeführt sein.

Berstscheiben und Reißfolien

Bei einer Explosion und beim Ansprechen der Berstscheiben dürfen Personen durch fortgeschleuderte oder herabfallende Teile und durch mögliche Druck- und Flammenauswirkungen nicht gefährdet werden können.

|  |

Explosionsklappen

Das Herabfallen der gesamten Entlastungseinrichtung oder das Fortschleudern von Klappen muss z.B. durch eine ausreichende Rahmenbefestigung und geeignete Ausführung der Scharniere verhindert werden.

Die Entlastungsfähigkeit ist nachzuweisen.

Lage der Druckentlastungsöffnungen

Außerhalb der Druckentlastungsöffnungen ist bei Explosionen mit gefährlichen Druck- und Flammenauswirkungen zu rechnen. Sie dürfen deshalb weder in andere Räume oder auf benachbarte gefährdete Gebäude (z.B. Gebäude mit gegenüberliegenden Fenstern) noch direkt auf Verkehrs- und Rettungswege gerichtet sein.

Dies kann erreicht werden durch schräg nach oben angeordnete Druckentlastungsflächen. Dabei darf der Winkel zur Achse der Druckentlastungsöffnung 20° nicht überschreiten. Ansonsten ist eine Vergrößerung der Druckentlastungsfläche notwendig (rechnerischer Nachweis notwendig).

In Silos sollten die Öffnungen für die Druckentlastungseinrichtungen im oberen Teil der Wände oder in der Decke angeordnet werden.

Bei Siloeinbaufiltern sollten sie ebenfalls im oberen Teil der Wände angeordnet werden.

Öffnungen in Decken zwischen Silo und Filterraum gelten nicht als wirksame Druckentlastungsflächen.

| weiter. |  |