Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. ▢ Regelwerk; BGI/GUV-I / DGUV-I |  |

BGI 891 / DGUV Information 203-034 - Errichten und Betreiben von elektrischen Prüfanlagen

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(Ausgabe 02/2006)

redak.

Hinweis:

vgl. ArbStättV 2004, Anhang Nr. 1.4 Energieverteilungsanlagen

Vorwort

Unfallverhütungsvorschriften sind autonome Rechtsnormen, die von den Berufsgenossenschaften auf Grund eines im Sozialgesetzbuch (SGB VII) verankerten Rechtssetzungsauftrages erlassen werden. Sie sind für die der jeweiligen BG zugehörigen Mitglieder (Betriebe) verbindlich.

Im Bereich des Arbeitsschutzes werden die Unternehmer (Arbeitgeber) durch die Vorschriften verpflichtet, Einrichtungen, Anordnungen und Maßnahmen zur Unfallverhütung und zum Gesundheitsschutz zu treffen.

Hierzu sind sicherheitstechnische und arbeitsmedizinische Regeln, sowie weitere im Einzelfall bestehende allgemein anerkannte Regeln der Technik zu beachten.

In der vorliegenden berufsgenossenschaftlichen Information werden die Anforderungen an das Errichten und Betreiben elektrischer Prüfanlagen ergänzend zu den normativen Forderungen der DIN EN 50191 (VDE 0104):2001-01erläutert.

Die Erläuterungen in dieser BGI sollen den betrieblichen Praktiker bei der Anwendung der Norm - unterstützen. Sie sind keine rechtsverbindlichen Forderungen der Berufsgenossenschaft der Feinmechanik und Elektrotechnik (BGFE), beleuchten jedoch den sicherheitstechnischen Stand aus präventiver Sicht der BGFE, die in der Zusammenarbeit mit den Mitgliedsbetrieben bei Betriebsbesichtigungen und Schulungsaktivitäten gewonnen wurde.

Diese BGI ist kein VDE-Kommentar. Die Nummerierung der Abschnitte der BGI stimmt nicht mit der Nummerierung der Norm überein. Die BGI ist auch nicht als Ersatz für die Norm anzusehen. Für den betrieblichen Anwender ist die Norm unverzichtbar.

Der Normtext ist teilweise, wo dies dem besseren Verständnis dient, im Wortlaut wiedergegeben.

Zur Ergänzung der textlichen Fassung ist ein Bildanhang beigefügt.

1 Anwendungsbereich

Diese BG-Information findet Anwendung auf das Errichten und Betreiben von elektrischen Prüfanlagen im Geltungsbereich der DIN EN 50191 (VDE 0104):2001-01, d.h. wenn das Berühren unter Spannung stehender Teile gefährlich ist.

Davon ist auszugehen, wenn

- die Spannung bei Frequenzen bis 500 Hz mehr als 25 V AC oder 60 V DC beträgt,

- der durch die Spannung hervorgerufene Strom bei Wechselspannung größer als 3 mA effektiv bzw. bei Gleichspannung größer als 12 mA ist,

- bei Frequenzen über 500 Hz die zulässigen Stromwerte nach Tabelle A.1 der VDE 0104 überschritten sind

oder - die elektrische Entladungsenergie höher als 350 mJ ist.

Auch wenn diese Werte eingehalten sind, müssen alle zu erwartende Risiken bedacht werden und gegebenenfalls Maßnahmen zur Minimierung von Gefährdungen getroffen werden, z.B. Lichtbogengefährdung bei einem Akkumulator, Gefährdung durch hohe Entladungsenergie bei einem Kondensator.

Über den Geltungsbereich der Norm hinausgehend ist diese BGI auch auf Fertigungseinrichtungen anzuwenden, die in Aufbau und m Gefahrensituation einer elektrischen Prüfanlage vergleichbar sind, z.B. Pump- und Einbrennstände bei der Leuchtstofflampenfertigung. Diese verfolgen einen konkreten Fertigungszweck, elektrische Prüfung werden dabei nicht durchgeführt.

Diese Erweiterung hat aus berufsgenossenschaftlicher Sicht den großen Vorteil, dass der Praktiker hierdurch ein Hilfsmittel erhält, an dem er sich bei Errichtung und Betrieb der entsprechenden Anlage orientieren kann.

2 Begriffe

Die in der Norm verwendeten Begriffe unterscheiden sich zum Teil von dem sonst üblichen Sprachgebrauch. Die enthaltenen Begriffsbestimmungen besitzen deshalb einen hohen Stellenwert zur Orientierung für alle Anwender, die aufgerufen sind, die Begriffe im Sinne dieser Norm zu verwenden.

2.1 Elektrische Prüfanlage ist die Gesamtheit aller zu Prüfzwecken zusammenwirkenden Prüfgeräte und Einrichtungen, mit denen elektrische Prüfungen an Prüfobjekten durchgeführt werden.

2.2 Prüfplatz ist eine räumlich begrenzte und gekennzeichnete Prüfanlage, in der in der Regel nur eine Person beschäftigt ist. Es wird unterschieden zwischen:

- Prüfplatz mit zwangläufigem Berührungsschutz

- Prüfplatz ohne zwangläufigen Berührungsschutz

2.2.1 Prüfplatz mit zwangläufigem Berührungsschutz ist ein Prüfplatz, bei dem das Prüfobjekt und alle aktiven Teile der Prüfeinrichtung im eingeschalteten Zustand zwangläufig einen vollständigen Schutz gegen direktes Berühren aufweisen.

2.2.2 Prüfplatz ohne zwangläufigen Berührungsschutz ist ein Prüfplatz, bei dem Teile des Prüfobjektes oder aktive Teile der Prüfeinrichtung während der Prüfung nicht vollständig gegen direktes Berühren geschützt sind. Hierzu gehören z.B. Prüfplätze in Elektrowerkstätten, Laborplätze, Mess- und Versuchsplätze.

2.3 Prüffeld ist eine Prüfanlage in einem fest umschlossenen Raum oder innerhalb eines von benachbarten Arbeitsplätzen abgegrenzten Bereiches, in dem in der Regel mehrere Personen mit der Prüfung größerer Prüfobjekte mit längerer Verweildauer beschäftigt sind.

2.4 Versuchsfeld ist eine Prüfanlage zum Durchführen von Versuchen im Rahmen von Forschungs- und Entwicklungsaufgaben. In Versuchsfeldern werden in der Regel keine Routineprüfungen durchgeführt.

2.5 Nichtstationäre Prüfanlage ist eine für kurze Zeit errichtete Prüfanlage, um Prüfungen an einzelnen Prüfobjekten durchzuführen.

2.6 Verbotszone ist der durch bestimmte Maße begrenzte Bereich um unter Spannung stehende Teile, der nicht erreicht werden darf, wenn gegen deren direktes Berühren kein vollständiger Schutz besteht. Bei Spannungen bis 1000 V gilt die Oberfläche des unter Spannung stehenden Teiles als Grenze der Verbotszone. Bei Spannungen über 1 kV wird das Erreichen der Verbotszone dem Berühren unter Spannung stehender Teile gleichgesetzt.

2.7 Prüfbereich ist der Bereich um den Prüfaufbau, der gegenüber der Umgebung abgegrenzt ist.

2.8 Signalleuchten sind über die Grenzen des Prüfbereiches hinaus deutlich erkennbare Leuchten mit roter oder grüner Signalgebung zur Kennzeichnung des Betriebszustandes im Prüfbereich.

2.9 Meldeleuchten dienen zur Anzeige des Schaltzustandes am Bedienungsstand. Sie sind kein Ersatz für geforderte Signalleuchten.

2.10 Betriebszustände

2.10.1 Außer Betrieb sind Prüfanlagen oder deren Teilbereiche, wenn

- alle Spannungszuführungen einschließlich der Signal- und Steuerstromkreise ausgeschaltet und gegen unbefugtes Einschalten gesichert sind,

- alle Sicherheitsmaßnahmen getroffen wurden, die vor Betreten des Prüfbereiches erforderlich sind (bei Spannungen über 1 kV z.B. den schließen).

2.10.2 Betriebsbereit sind Prüfanlagen oder deren Teilbereiche, wenn

- die Stromversorgungen für die Signal- und Steuerstromkreise oder Schaltgeräte eingeschaltet sind,

- die grünen Signalleuchten, sofern sie nach den Festlegungen der VDE 0104, Abschnitt 4 vorhanden sein müssen, eingeschaltet sind

- alle Spannungszuführungen der Prüfspannung noch ausgeschaltet und gegen unbeabsichtigtes Einschalten gesichert sind,

- die Sicherheitsmaßnahmen des Betriebszustandes "Außer Betrieb", die vor Betreten des Prüfbereiches erforderlich sind, noch bestehen (s. 3.10.1 b).

2.10.3 Einschaltbereit sind Prüfanlagen oder deren Teilbereiche, wenn

- alle Spannungszuführungen der Prüfspannung ausgeschaltet sind,

- sämtliche Zugänge zum Prüfbereich geschlossen sind,

- die roten Signalleuchten eingeschaltet sind,

- die Sicherheitsmaßnahmen des Betriebszustandes "Außer Betrieb", die vor Betreten des Gefahrenbereiches erforderlich sind, aufgehoben sind.

2.10.4 In Betrieb sind Prüfanlagen oder deren Teilbereiche, wenn

- sämtliche Zugänge zum Prüfbereich geschlossen sind,

- die roten Signalleuchten eingeschaltet sind,

- eine oder mehrere der Spannungszuführungen der Prüfspannung eingeschaltet sind.

2.11 Elektrofachkraft: Person mit geeigneter fachlicher Ausbildung, Kenntnissen und Erfahrung, so dass sie Gefahren erkennen und vermeiden kann, die von der Elektrizität ausgehen können.

2.12 Elektrotechnisch unterwiesene Person: Person, die durch Elektrofachkräfte ausreichend unterrichtet wurde, so dass sie Gefahren vermeiden kann, die von der Elektrizität ausgehen können.

2.13 Arbeitsverantwortlicher: Person, die beauftragt ist, die unmittelbare Verantwortung für die Durchführung der Arbeit zu tragen. Erforderlichenfalls kann diese Verantwortung teilweise auf andere Personen übertragen werden.

2.14 Anlagenverantwortlicher: Eine Person, die beauftragt ist, die unmittelbare Verantwortung für den Betrieb der elektrischen Anlage zu tragen. Erforderlichenfalls kann diese Verantwortung teilweise auf andere Personen übertragen werden.

2.15 Laie ist eine Person, die weder Elektrofachkraft noch elektrotechnisch unterwiesene Person ist (gem. DIN VDE 0105-100).

2.16 Abdeckung: Ein Teil, durch -das Schutz gegen direktes Berühren in allen üblichen Zugangs- und Zugriffsrichtungen gewährt wird.

2.17 Isolierende Abdeckung: Eine starre oder flexible Vorrichtung aus isolierendem Material zur Abdeckung unter Spannung stehender, ausgeschalteter oder benachbarter Teile, um unbeabsichtigtes direktes Berühren zu verhindern.

2.18 Umhüllung (Gehäuse): Ein Teil, das Betriebsmittel gegen bestimmte äußere Einflüsse schützt und direktes Berühren aus jeder Richtung verhindert.

2.19 Risiko: Eine Kombination der Eintrittswahrscheinlichkeit und des Schweregrades der möglichen Verletzung oder Gesundheitsschädigung einer Person in einer Gefährdungssituation.

2.20 elektrische Gefährdung: Quelle einer möglichen Verletzung oder Gesundheitsschädigung durch das Vorhandensein elektrischer Energie in einer Anlage.

2.21 Sicherheit einer Einrichtung: Die Fähigkeit einer Einrichtung, ihre Funktion(en) durchzuführen und transportiert, aufgebaut, eingerichtet, instandgehalten, abgebaut und entsorgt zu werden unter den Bedingungen der bestimmungsgemäßen Verwendung, wie sie vom Hersteller in der Betriebsanleitung festgelegt sind, ohne dass dadurch Verletzungen oder Gesundheitsschädigungen verursacht werden.

2.22 Sicherheit von Steuerungen: Fähigkeit von sicherheitsbezogenen Teilen einer Steuerung, ihre Sicherheitsfunktion(en) für einen gegebenen Zeitraum entsprechend der für sie festgelegten Kategorie auszuführen.

2.23 Sicherheitsbezogenes Teil einer Steuerung: Teil oder ein untergeordneter Teil (untergeordnete Teile) einer Steuerung, der (die) auf Eingangssignale anspricht (ansprechen) und sicherheitsbezogene Ausgangssignale erzeugt (erzeugen).

2.24 Kategorie: Einteilung der sicherheitsbezogenen Teile einer Steuerung in Bezug auf ihre Widerstandsfähigkeit gegen Fehler und Verhalten im Fehlerfall, die aufgrund der strukturellen Anordnung der Teile und/oder deren Zuverlässigkeit erreicht wird.

2.25 Zuverlässigkeit (einer Maschine): Fähigkeit einer Maschine oder von deren Teilen oder Ausrüstung, eine geforderte Funktion unter festgelegten Bedingungen und für einen vorgegebenen Zeitraum ohne Ausfall zu erfüllen.

(Vermerk: Die Definition ist übertragbar auf andere Geräte und Einrichtungen)

3 Errichten von Prüfanlagen

3.1 Allgemeine Schutzmaßnahmen

Auch bei der Konzipierung von Prüfanlagen sind die allgemeinen Gestaltungsleitsätze zur Sicherheit von Maschinen (technischen Erzeugnissen) anzuwenden.

Diese verlangen u.a. eine Vermeidung bzw. Beseitigung von Gefährdungen oder eine Minderung des Risikos durch Schutzmaßnahmen.

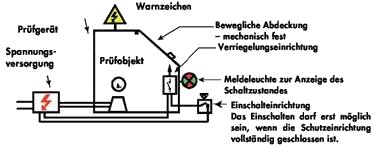

Betreiber von Prüfplätzen sind deshalb verpflichtet, Prüfplätze mit technischen Schutzmaßnahmen auszurüsten, das bedeutet, dass Prüfplätze vorrangig mit zwangläufigem Berührungsschutz (Beispiel s. Bild 1) auszustatten sind.

3.1.1 Prüfaufbau

3.1.1.1 Schutz gegen direktes Berühren

Als grundlegende Forderung ist bei Prüfaufbauten der Schutz gegen direktes Berühren aktiver Teile z.B. durch:

- Isolierungen,

- Abdeckungen,

- Gehäuse, Umhüllungen, Umwehrungen

- Hindernisse

- sichere Abstände

zu gewährleisten.

Hindernisse müssen in ihrer Wirkung gleichwertig den vorher genannten Maßnahmen sein.

Ein sicherer Abstand liegt dann vor, wenn der Prüfende weder mit Körperteilen noch mit Gegenständen die Verbotszone erreichen kann.

Alternativ kann der Schutz gegen direktes Berühren (für den Bediener) auch durch die Verwendung von Zweihandschaltungen oder Sicherheitsprüfspitzen erreicht werden. Diese binden die Hände des Bedieners einer Prüfanlage und bieten somit eine ausreichende Maßnahme zum Schutz gegen direktes Berühren. Weitere Personen werden durch diese Alternativmaßnahmen nicht geschützt.

In Umsetzung dieser Forderung müssen Anschlussleitungen (Messleitungen, Laborleitungen) zur Verwendung an Prüfplätzen in Elektrowerkstätten, in Fertigungsstätten, an Laborplätzen u. dgl. berührungsgeschützt ausgeführt sein.

3.1.1.2 Schutz im Fehlerfall

Eine effektive Maßnahme zum Schutz im Fehlerfall (Schutz bei indirektem Berühren) muss vorhanden sein. In DIN VDE 0100-410 Abschnitt 413 "Schutz gegen elektrischen Schlag unter Fehlerbedingungen" werden mögliche Schutzmaßnahmen beschrieben, z.B.:

- Schutz durch automatische Abschaltung der Stromversorgung

Eine Schutzeinrichtung, die für den Schutz bei indirektem Berühren vorgesehen ist, muss automatisch die Stromversorgung des zu schützenden Stromkreises oder Betriebsmittels abschalten, damit im Fehlerfall zwischen einem aktiven Teil und einem Körper oder einem Schutzleiter des Stromkreises oder des Betriebsmittels eine zu erwartende Berührungsspannung die vereinbarte Berührungsspannung ULnicht über eine Zeitdauer überschreitet, die ausreicht, um das Risiko gefährlicher physiologischer Einwirkungen auf eine Person, die sich in Berührung mit gleichzeitig berührbaren leitfähigen Teilen befindet, zu verursachen.

Vereinbarte Grenze der Berührungsspannung ULsind 50 V AC effektiv und 120 V DC oberschwingungsfrei. - Schutz durch Verwendung von Betriebsmitteln der Schutzklasse II oder durch gleichwertige Isolierung

Verwendung elektrischer Betriebsmittel, die typgeprüft und nach den einschlägigen Normen gekennzeichnet sind, z.B. in folgender Ausführung:- elektrische Betriebsmittel mit doppelter oder verstärkter Isolierung

- fabrikfertige Gerätekombinationen mit vollständiger Isolierung

Diese Betriebsmittel sind durch das Symbol □ gekennzeichnet.

- Schutz durch Schutztrennung

Der Stromkreis ist durch eine getrennte Stromquelle zu versorgen, z.B.:- einen Trenntransformator oder

- eine Stromquelle, die eine gleichwertige Sicherheit bietet, z.B. ein Motorgenerator mit gleichwertig isolierten Wicklungen.

- Die Spannung eines Stromkreises mit Schutztrennung darf 500 V nicht überschreiten.

- Ein Stromkreis mit Schutztrennung darf weder mit einem anderen Stromkreis noch mit Erde verbunden werden.

3.2 Prüfplätze mit zwangläufigem Berührungsschutz

Die Zwangläufigkeit des Berührungsschutzes wird durch Isolierung, allseitig mechanisch feste Abdeckung/Verkleidung der unter Spannung stehenden Teile, mindestens in Schutzart IP3X und den folgenden zusätzlichen Forderungen erreicht.

Hinweis: Schutzgrad IP3X gemäß VDE 0470-1 bedeutet: Geschützt gegen den Zugang zu gefährlichen Teilen mit einem Werkzeug. Die Zugangssonde, 2,5 mm Durchmesser, darf nicht eindringen.

3.2.1 Das Einschalten der Prüfstromkreise darf erst möglich sein, wenn die Schutzeinrichtungen betriebsbereit sind und einwandfrei funktionieren. Unter Schutzeinrichtungen ist die Gesamtheit der technischen Schutzmaßnahmen zu verstehen. Sie bestehen somit aus Isolierung und Abdeckung/Verkleidung und Verriegelungseinrichtung und Steuerung.

3.2.2 Das Öffnen der Schutzeinrichtungen muss die Prüfspannung angläufig ausschalten. Restspannungen müssen zwangläufig auf einen ungefährlichen Wert abgebaut sein, bevor aktive Teile erreicht werden können.

3.2.3 Ein einzelner Fehler darf beim Öffnen die Schutzeinrichtung die Ausschaltung der Prüfstromkreise nicht verhindern.

3.2.4 Nach Auftreten eines Fehlers muss sichergestellt sein, dass ein Wiedereinschalten der Prüfspannungen nicht mehr möglich ist.

3.2.5 Schutzeinrichtungen dürfen nicht auf einfache Weise umgehbar sein.

Bild 1: Prüfplatz mit zwangläufigem Berührungsschutz, Darstellung als geschlossene Prüfbox (Schutzart IP 3X)

Die Bedingungen 4.2.1 bis 4.2.5 wurden angewendet. Auf eine NOT-AUS-Einrichtung darf verzichtet werden. Eine zusätzliche Abgrenzung des Prüfbereiches zur Umgebung hin ist nicht erforderlich. Signalgebung wird nicht gefordert, kann jedoch bei Aufbau als Hochspannungsprüfplatz im Hinblick auf Gleichbehandlung mit anderen im Betrieb verwendeten Hochspannungsprüfplätzen sinnvoll sein.

3.2.6 Zwangläufigkeit in Verbindung mit Auswahl der Sicherheitskategorie der Steuerung

Die Sicherstellung eines zwangläufigen Berührungsschutzes erfordert im allgemeinen die Berücksichtigung der Normenreihe "Sicherheit von Maschinen".

Wichtige Normen sind hierbei u.a.:

| DIN EN ISO 12100-1 | Grundbegriffe, allgemeine Gestaltungsleitsätze; Teil 1: Grundsätzliche Terminologie, Methodologie |

| DIN EN ISO 12100-2 | Grundbegriffe, allgemeine Gestaltungsleitsätze; Teil 2: Technische Leitsätze |

| DIN EN 418 | NOT-AUS Einrichtung, funktionelle Aspekte; Gestaltungsleitsätze |

| DIN EN 574 | Zweihandschaltungen, funktionelle Aspekte; Gestaltungsleitsätze |

| DIN EN 954-1 | Sicherheitsbezogene Teile von Steuerungen Teil 1: Allgemeine Gestaltungsleitsätze |

| DIN EN 1050 | Leitsätze zur Risikobeurteilung |

| DIN EN 1088 | Verriegelungseinrichtungen in Verbindung mit trennenden Schutzeinrichtungen; Leitsätze für Gestaltung und Auswahl |

| DIN EN 60204 | Elektrische Ausrüstung von Maschinen Teil 1: Allgemeine Anforderungen |

Im Ergebnis einer Risikobetrachtung kann die erforderliche Steuerungskategorie zur allgemeinen Maschinensicherheit ausgewählt werden. Hinweise zur Auswahl der Kategorie enthält DIN EN 954-1 im Anhang B.

Ausgehend von der Abschätzung der Schwere der Verletzung, der Häufigkeit eines Ereignisses sowie den Vermeidungsmöglichkeiten, kann die bevorzugte Sicherheitskategorie ermittelt werden (Bild 2).

Bild 2: Mögliche Auswahl der Kategorien, Risikobetrachtung

| S - Schwere der Verletzung | F 1 - Häufigkeit/Dauer | P - Vermeidung |

| S 1 = leicht | F1 = selten bis öfter/kurzzeitig | P1 = möglich unter bestimmten Bedingungen |

| S 2 = schwer, einschl. Tod | F2 = häufig bis dauernd/lange | P2 = kaum möglich |

Bei einem Prüfplatz mit zwangläufigem Berührungsschutz bestehen durch Anforderungen an den Berührungsschutz (Ziff. 4.2, z.B. IP 3X), Anforderungen an die Gestaltung von Schutzeinrichtungen (Ziff. 4.2.5) und Anforderungen an die Steuerung (Ziff. 4.2.1 - 4.2.4) bereits konkrete Sicherheitsvorgaben.

Durch die Forderung: "Bei Auftreten eines einzelnen Fehlers müssen die Schutzfunktionen erhalten bleiben", wird das Niveau der Sicherheit der Steuerung wesentlich bestimmt.

Aus nachfolgender Tabelle (DIN EN 954-1, Tabelle 2) und der geforderten Fehlersicherheit der DIN EN 50191 (VDE0104):2001-01 ergibt sich, dass die Steuerung einer Prüfanlage mit zwangläufigem Berührungsschutz nach Kategorie 3 auszuführen ist. Die Anwendung der Kategorie 4 gewährleistet eine noch höhere Sicherheit bei unwesentlich höherem materiellen Aufwand und wird deshalb empfohlen.

Bild 3: DIN EN 954-1 Tabelle 2

Kurzfassung der Anforderungen für Kategorien (Auszug)

| Kategorie | Kurzfassung der Anforderungen | Systemverhalten | Prinzipien zum Erreichen der Sicherheit |

| B | Die sicherheitsbezogenen Teile von Steuerungen müssen den zu erwartenden Einflüssen standhalten können | Das Auftreten eines Fehlers kann zum Verlust der Sicherheitsfunktion führen. | Überwiegend durch Auswahl von auteilen charakterisiert |

| 1 | Die Anforderungen von B müssen erfüllt sein. Bewährte Bauteile und bewährte Sicherheitsprinzipien müssen angewendet werden. | Das Auftreten eines Fehlers kann zum Verlust der Sicherheitsfunktion führen, aber die Wahrscheinlichkeit des Auftretens ist geringer als in Kategorie B. | |

| 2 | Die Anforderungen von B und die Verwendung bewährter Sicherheitsprinzipien müssen erfüllt sein.

Die Sicherheitsfunktion muss in geeigneten Zeitabständen durch die Maschinensteuerung geprüft werden. | Das Auftreten eines Fehlers zum Verlust der Sicherheitsfunktion zwischen den Prüfungsabständen führen.

Einige, aber nicht alle Fehler werden erkannt. Eine Anhäufung unerkannter Fehler kann zum Verlust der Sicherheitsfunktion führen. | Überwiegend durch die Struktur charakterisiert |

| 3 | Die Anforderungen B und die Verwendung bewährter Sicherheitsprinzipien müssen erfüllt sein.

Sicherheitsbezogene Teile müssen so gestaltet sein, dass

| Wenn der einzelne Fehler auftritt, bleibt die Sicherheitsfunktion immer erhalten.

Einige, aber nicht alle Fehler werden erkannt. Eine Anhäufung unerkannter Fehler kann zum Verlust der Sicherheitsfunktion führen. | Überwiegend durch die Struktur charakterisiert |

| 4 | Die Anforderungen B und die Verwendung bewährter Sicherheitsprinzipien müssen erfüllt sein.

Sicherheitsbezogene Teile müssen so gestaltet sein, dass

| Wenn Fehler auftreten, bleibt die Sicherheitsfunktion immer rhalten.

Die Fehler werden rechtzeitig erkannt, um einen Verlust der Sicherheitsfunktion zu verhindern. | Überwiegend durch die Struktur charakterisiert |

3.2.7 Prüfplatz mit zwangläufigem Berührungsschutz "in betretbarer - Ausführung"

Auf die Schutzart IP3X darf verzichtet werden, wenn die Umhüllung (das Gehäuse) des Prüfaufbaues, z.B. bei einer Prüfkabine (Bild 4), den folgenden Anforderungen entspricht:

- Die Prüfplätze müssen durch mindestens 1800 mm hohe Vollwände oder Gitter (Maschenweite max. 40 mm) gegen andere Betriebsstätten abgegrenzt sein.

- Spannungsverschleppungen auf berührbare leitfähige Teile außerhalb des Prüfbereiches müssen durch geeignete Maßnahmen, z.B. Erden, Abschirmen, verhindert sein. Abgrenzungen aus leitfähigen Werkstoffen müssen geerdet oder in eine andere Maßnahme zum Schutz bei indirektem Berühren einbezogen sein.

- Der Abstand zwischen der Abgrenzung und Teilen, die unter Spannung stehen können, muss entsprechend der Spannungshöhe und der Lage der Verbotszone ausreichend bemessen sein (s. EN 50191:2000 Anhang A, Tabellen A.2 - A.4).

- Diese Prüfplätze müssen mit Einrichtungen versehen sein, die das Öffnen der Türen zum Prüfbereich erst zulassen, wenn die Prüfanlagen ausgeschaltet und gegen Wiedereinschalten gesichert und - falls erforderlich - geerdet und kurzgeschlossen sind.

Bild 4: Prinzipskizze eines Prüfplatzes mit zwangläufigem Berührungsschutz in betretbarer Ausführung

3.2.8 Sonderfall eines Prüfplatzes mit zwangläufigem Berührungsschutz

Auf die Schutzart IP 3X darf in Ausnahmefällen auch verzichtet werden, wenn das Prüfobjekt und alle aktiven Teile des Prüfaufbaues einen vollständigen Schutz gegen direktes Berühren aufweisen und eine Maßnahme zum Schutz im Fehlerfall (Schutz bei indirektem Berühren) während der Prüfung wirksam ist. Im allgemeinen bedeutet dies, dass zur Verwirklichung des vollständigen Berührungsschutzes mindestens die Schutzart IP 2X zur Anwendung kommt und das Gehäuse des Prüfobjektes während der Prüfung nicht geöffnet wird. Dies ist z.B. bei der Prüfung von verwendungsfertig montierten Betriebsmitteln bei Kontaktierung über die steckbare Netzanschlussleitung möglich.

An dem in Bild 5 gezeigten Beispiel einer Prüfanlage für Waschmaschinen ist eine Maßnahme zum Schutz im Fehlerfall (Schutz durch automatische Abschaltung der Stromversorgung) getroffen. Die Waschmaschinen werden auf Grundlage der Gerätenorm einer Funktionsprüfung unterzogen. Hierzu werden die Maschinen verwendungsfertig in der Prüfanlage aufgestellt, mit den erforderlichen Wasseranschlüssen versehen und über ihre Netzanschlussleitung mit dem speisenden Netz (Prüfspannung) verbunden.

Bild 5: Waschmaschinenprüfanlage

3.2.9 NOT-AUS-Einrichtungen, Abgrenzungen

Bei einem Prüfplatz mit zwangläufigem Berührungsschutz darf auf NOT-AUS-Einrichtungen und Abgrenzungen verzichtet werden.

Allgemein sind jedoch auch bei einem Prüfplatz mit zwangläufigem Berührungsschutz alle möglichen Gefährdungen zu ermitteln und die daraus resultierenden Schutzmaßnahmen zu ergreifen, z.B.:

- Kennzeichnung der Befehlseinrichtungen, Anzeige der Schaltzustände,

- Schutz gegen unbefugtes und unbeabsichtigtes Einschalten,

- Schutz gegen Restspannungen und Spannungsverschleppungen,

- Maßnahmen gegen andere Gefährdungen, z.B. mechanische Gefährdungen.

Das kann im Einzelfalle bedeuten, dass Abgrenzungen, Abdeckungen oder NOT-AUS-Einrichtungen doch erforderlich sind.

Die Prüfanlage für Waschmaschinen in Bild 5 ist mit einer NOTAUS-Einrichtung ausgerüstet, da während einer Funktionsprüfung neben Programmfehlern und elektrischen Fehlern auch mechanische Fehler (z.B. Wasseraustritt) auftreten können, die ein schnelles Abschalten erfordern oder als wünschenswert erscheinen lassen. Die Prüfanlage befindet sich in einem zu benachbarten Fertigungsbereichen abgegrenzten Raum (Prüffeld), Prüfbereich ist der gesamte Raum. Auf weitere Abgrenzung innerhalb des Prüfraumes kann verzichtet werden.

Bestünde die Absicht, in diesem Prüfraum Prüfarbeiten an Geräten durchzuführen, bei denen einzelne Gehäuseabdeckungen abgenommen werden und wäre dadurch ein vollständiger Schutz gegen direktes Berühren nicht mehr vorhanden, so wäre die Prüfanlage nicht mehr als Sonderfall eines Prüfplatzes mit zwangläufigem Berührungsschutz anzusehen und ein Betrieb ohne zusätzliche Maßnahmen nicht zu gestatten.

3.3 Prüfplatz ohne zwangläufigem Berührungsschutz

3.3.1 Allgemeine Anforderung

Ein Prüfplatz ohne zwangläufigen Berührungsschutz darf nur dann eingerichtet werden, wenn ein Prüfplatz mit zwangläufigem Berührungsschutz nicht anwendbar ist, z.B.

- wegen häufig wechselnder Prüfaufgaben,

- bei unterschiedlichen Prüfobjekten,

- bei erheblichen Schwierigkeiten im Arbeitsablauf,

- bei nur gelegentlichen Prüfaufgaben.

Die mögliche Nichtanwendung eines Prüfplatzes mit zwangläufigem Berührungsschutz sollte kritisch geprüft werden. Zum Schutze der prüfenden Person vor Unfallgefahren, aber auch zur haftungsrechtlichen Absicherung des Vorgesetzten empfiehlt es sich, das Abweichen von dem höheren Schutzprinzip sorgfältig abzuwägen und ausreichend zu begründen.

Für ausreichende Bewegungsfreiheit für den Prüfenden ist zu sorgen, z.B. mindestens 1,50 m² freie Bewegungsfläche und an keiner Stelle weniger als 1,00 m breit.

3.3.2 Abgrenzungen

Prüfplätze ohne zwangläufigen Berührungsschutz müssen zu anderen Arbeitsplätzen und zu Verkehrswegen hin Abgrenzungen erhalten. Die Abgrenzungen sind so auszuführen, dass

- außer dem Prüfenden keine anderen Personen den Prüfbereich betreten können,

- außer dem Prüfenden keine anderen Personen die Verbotszone erreichen können

und - Personen, die sich außerhalb der Abgrenzung befinden, die Bedienungselemente der Prüfanlage, nicht erreichen können.

Der Schutz der Bedienungselemente vor unbefugtem Zugriff kann durch einen hohen konstruktiven Aufwand der Abgrenzung erreicht werden. Die nachfolgend als zulässig beschriebenen "Leichtbauweisen" von Abgrenzungen zeigen, dass man auch kostenminimierend handeln darf. Der unbefugte Zugriff muss dann auf andere Weise sichergestellt sein, z.B. durch angemessenen Abstand.

An einem Prüfplatz ohne zwangläufigen Berührungsschutz dürfen die Abgrenzungen aus z.B. Wänden, Gittern, Leisten, Seilen oder Ketten bestehen. Sie müssen so beschaffen sein, dass von außerhalb des Prüfbereiches jederzeit eine Sichtverbindung zu der prüfenden Person besteht.

Der Mindestabstand von Abgrenzungen, die den Prüfbereich und die Grenze der Verbotszone umschließen, richtet sich nach der konstruktiven Ausführung der Abgrenzungen und der Höhe der Prüfspannung, siehe folgende Tabellen A.2 bis A.4.

Verbotszone und Prüfbereich

Tabelle A.2 - Verbotszone (s) in Abhängigkeit von Prüfspannungen gegen Erde (U)

(s ist Abstand in Luft von unter Spannung stehenden Teilen)

| Prüfwechselspannung 50/60 Hz (Effektivwert) | Blitzstoßspannung 1,2/50 µs (Scheitelwert) | Schaltstoßspannung 250/2500 µs (Scheitelwert) | |||

| U kV | S mm | U kV | S mm | U kV | S mm |

| < 1 | keine Berührung | 20 | 100 | 500 | 2000 |

| 3 | 20 | 40 | 175 | 600 | 2600 |

| 5 | 30 | 60 | 250 | 700 | 3300 |

| 6 | 35 | 80 | 325 | 800 | 4100 |

| 10 | 60 | 100 | 400 | 900 | 4900 |

| 15 | 85 | 150 | 550 | 1000 | 5800 |

| 20 | 115 | 200 | 700 | 1100 | 8800 |

| 25 | 140 | 250 | 850 | 1200 | 7800 |

| 30 | 170 | 300 | 1000 | 1300 | 8900 |

| 35 | 195 | 350 | 1110 | 1400 | 10000 |

| 40 | 225 | 400 | 1200 | 1500 | 11200 |

| 45 | 250 | 450 | 1300 | 1600 | 12500 |

| 50 | 280 | 500 | 1400 | ||

| 55 | 305 | 600 | 1650 | ||

| 60 | 335 | 700 | 1950 | ||

| 70 | 390 | 800 | 2200 | ||

| 80 | 450 | 900 | 2450 | ||

| 90 | 510 | 1000 | 2700 | ||

| 100 | 560 | 1100 | 2950 | ||

| 110 | 620 | 1200 | 3250 | ||

| 130 | 740 | 1300 | 3500 | ||

| 150 | 860 | 1400 | 3750 | ||

| 170 | 980 | 1500 | 4000 | ||

| 190 | 1100 | ||||

| 210 | 1240 | ||||

| 220 | 1300 | ||||

| 260 | 1550 | ||||

| 300 | 1850 | ||||

| 340 | 2150 | ||||

| 380 | 2450 | ||||

| 420 | 2750 | ||||

| 460 | 3100 | ||||

| 500 | 3500 | ||||

| 600 | 4500 | ||||

| 700 | 5600 | ||||

| 800 | 6900 | ||||

| 900 | 8300 | ||||

| 1000 | 9900 | ||||

Zwischenwerte dürfen durch Interpolation gewonnen werden, eine lineare Extrapolation über die größten angegebenen Werte hinaus ist jedoch nicht zulässig.

Für Prüfgleichspannung bis 1000 kV sind die Abstände s wie für Blitzstoßspannungen einzuhalten.

Die Tabelle gilt nicht für hochfrequente oder andere nicht aufgeführte Spannungen.

Tabelle A.3 - Waagerechter Abstand der Abgrenzung von der Verbotszone in Abhängigkeit von der Höhe der Abgrenzung und dem Bodenabstand der Gefahrstelle

(Werte entnommen aus EN 294)

| Bodenabstand der Gefahrstelle mm | Höhe der Kante der Schutzeinrichtung (Abgrenzung) b | |||||||

| 2400 | 2200 | 2000 | 1800 | 1600 | 1400 | 1200 | 1000 | |

| Waagerechter Abstand c der Schutzeinrichtung (Abgrenzung) von der Gefahrstelle mm | ||||||||

| 2400 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 2200 | 250 | 350 | 400 | 500 | 500 | 600 | 600 | |

| 2000 | 350 | 500 | 600 | 700 | 900 | 1100 | ||

| 1800 | 600 | 900 | 900 | 1000 | 1100 | |||

| 1600 | 500 | 900 | 900 | 1000 | 1300 | |||

| 1400 | 100 | 800 | 900 | 1000 | 1300 | |||

| 1200 | 500 | 900 | 1000 | 1400 | ||||

| 1000 | 300 | 900 | 1000 | 1400 | ||||

| 800 | 600 | 900 | 1300 | |||||

| 600 | 500 | 1200 | ||||||

| 400 | 300 | 1200 | ||||||

| 200 | 200 | 1100 | ||||||

| Werte für die Kante b unter 1000 mm sind nicht aufgeführt, weil die Reichweite nicht mehr größer wird und außerdem die Gefahr des Hineinstürzens in den Prüfbereich besteht. | ||||||||

Bildlegende zu Tabelle A.3

- Abstand der Gefahrstelle vom Boden (Gefahrstelle ist der Punkt an der Grenze der Verbotszone mit dem kürzesten Abstand zur Kante der Schutzeinrichtung)

- Höhe der Kante der Schutzeinrichtung

- Waagerechter Abstand der Kante der Schutzeinrichtung von der Gefahrstelle

| weiter. |  |

...

X

⍂

↑

↓