umwelt-online: DIN 1045-2 Tragwerke aus Beton, Stahlbeton und Spannbeton; Beton - Festlegung, Eigenschaften, Herstellung und Konformität Anwendungsregeln zu DIN EN 206-1 (7)

| zurück |  |

Tabelle F.3.1 (fortgesetzt)

| Betonangriff | Spannstrahlverträglichkeit | ||||||||||||

| Frostangriff | Aggressive chemische Umgebung | Verschleiß | |||||||||||

| XF1 | XF2 | XF3 | XF4 | XA1 | XA2 d | XA3 d | XM1 | XM2 | XM3 | ||||

| CEM I | x | x | x | x | x | x | x | x | x | x | x | ||

| CEM II | A/B | S | x | x | x | x | x | x | x | x | x | x | x |

| A | D | x | x | x | x | x | x | x | x | x | x | x f | |

| A/B | P/Q | x | O | x | O | x | x | x | x | x | x | O | |

| A | V | x | O | x | O | x | x | x | x | x | x | x | |

| B | x | O | O | O | x | x | x | x | x | x | x | ||

| A | W | O | O | O | O | O | O | O | O | O | O | O | |

| B | O | O | O | O | O | O | O | O | O | O | O | ||

| A/B | T | x | x | x | x | x | x | x | x | x | x | x | |

| A | LL | x | x | x | x | x | x | x | x | x | x | x | |

| B | O | O | O | O | O | O | O | O | O | O | x | ||

| A | L | O | O | O | O | x | x | x | x | x | x | x | |

| B | O | O | O | O | O | O | O | O | O | O | x | ||

| A | M e | O | O | O | O | O | O | O | O | O | O | O | |

| B | O | O | O | O | O | O | O | O | O | O | O | ||

| CEM III | A | x | x | x | xb | x | x | x | x | x | x | x | |

| B | x | x | x | x c | x | x | x | x | x | x | x | ||

| C | O | O | O | O | x | x | x | O | O | O | O | ||

| CEM IV e | A | O | O | O | O | O | O | O | O | O | O | O | |

| B | O | O | O | O | O | O | O | O | O | O | O | ||

| CEM V e | A | O | O | O | O | O | O | O | O | O | O | O | |

| B | O | O | O | O | O | O | O | O | O | O | O | ||

| a | Einige nach dieser Tabelle nicht anwendbare Zemente können durch einen Nachweis nach den Deutschen Anwendungsregeln zu DIN EN 197-1 angewendet werden. | |

| b | Festigkeitsklasse > 42,5 oder Festigkeitsklasse > 32,5 R mit einem Hüttensand-Massenanteil von < 50 % | |

| c | CEM III/B darf nur für die folgenden Anwendungsfälle verwendet werden: | |

| a) | Meerwasserbauteile: w/z < 0,45; Mindestfestigkeitsklasse C35145 und z > 340kg/m3 | |

| b) | Räumerlaufbahnen w/z < 0,35; Mindestfestigkeitsklasse 040150 und z > 360kg/m3; Beachtung von DIN 19569-1 | |

| Auf Luftporen kann in beiden Fällen verzichtet werden. | ||

| d | Bei chemischem Angriff durch Sulfat (ausgenommen bei Meerwasser) muss oberhalb der Expositionsklasse XA1 Zement mit hohem Sulfatwiderstand (HS-Zement) verwendet werden. Zur Herstellung von Beton mit hohem Sulfatwiderstand darf bei einem Sulfatgehalt des angreifenden Wassers von SO2-4 < 1500 mg/l anstelle von HS-Zement eine Mischung aus Zement und Flugasche verwendet werden (siehe 5.2.5.2.2). | |

| e | Spezielle Kombinationen können günstiger sein. Für CEM-II-M-Zemente mit drei Hauptbestandteilen siehe Tabelle F.3.2. Für CEM-IV- und CEM-V-Zemente mit zwei bzw. drei Hauptbestandteilen siehe Tabelle F.3.3. | |

| f | Der verwendete Silikastaub muss die Anforderungen der Zulassungsrichtlinien des Deutschen Instituts für Bautechnik (DIBt) für anorganische Betonzusatzstoffe ("Mitteilungen" DIBt 24 (1993), Nr. 4, S. 122-132) bzgl. des Gehaltes an elementarem Silicium Si erfüllen. | |

Tabelle F.3.2 - Anwendungsbereiche für CEM-II-M-Zemente mit drei Hauptbestandteilen nach DIN EN 197-1 zur Herstellung von Beton nach DIN 1045-2 a

| Kein Angriffsrisiko durch Korrosion | Bewehrungskorrosion | Spannstahlverträglichkeit | |||||||||||||

| durch Karbonatisierung verursachte Korrosion | durch Chloride verursachte Korrosion | ||||||||||||||

| andere Chloride als Meerwasser | Chloride aus Meerwasser | ||||||||||||||

| XO | XC1 | XC2 | XC3 | XC4 | XD1 | XD2 | XD3 | XS1 | XS2 | XS3 | |||||

| CEM II | M | A | S-D; S-T; S-LL; D-T; D-LL; T-LL | x | x | x | x | x | x | x | x | x | x | x | x f |

| S-P; S-V; D-P; D-V; P-V; P-T; P-LL; V-T; V-LL | x | x | x | x | x | x | x | x | x | x | x | x f g | |||

| B | S-D; S-T; D-T | x | x | x | x | x | x | x | x | x | x | x | x f | ||

| S-P; D-P; P-T | x | x | x | x | x | x | x | x | x | x | x | O f g | |||

| S-V; D-V; P-V; V-T | x | x | x | x | x | x | x | x | x | x | x | x f g | |||

| S-LL; D-LL; P-LL; V-LL; T-LL | x | x | x | O | O | O | O | O | O | O | O | x f g | |||

Tabelle F.3.2 (fortgesetzt)

| Betonangriff | Spannstahlverträglichkeit | |||||||||||||

| Frostangriff | Aggressive chemische Umgebung | Verschleiß | ||||||||||||

| XF1 | XF2 | XF3 | XF4 | XA1 | XA2 d | XA3 d | XM1 | XM2 | XM3 | |||||

| CEM II | M | A | S-D; S-T; S-LL; D-T; D-LL; T-LL | x | x | x | x | x | x | x | x | x | x | x f |

| S-P; S-V; D-P; D-V; P-V; P-T; P-LL; V-T; V-LL | x | O | x | O | x | x | x | x | x | x | x f g | |||

| B | S-D; S-T; D-T | x | x | x | x | x | x | x | x | x | x | x f | ||

| S-P; D-P; P-T | x | O | x | O | x | x | x | x | x | x | O f g | |||

| S-V; D-V; P-V; V-T | x | O | O | O | x | x | x | x | x | x | x f g | |||

| S-LL; D-LL; P-LL; V-LL; T-LL | O | O | O | O | O | O | O | O | O | O | x f g | |||

Für Expositionsklassen

| x = | gültiger Anwendungsbereich |

| O = | für die Herstellung nach dieser Norm nicht anwendbar |

| a | Einige nach dieser Tabelle nicht anwendbare Zemente können durch einen Nachweis nach den Deutschen Anwendungsregeln zu DIN EN 197-1 angewendet werden. |

| d | Bei chemischem Angriff durch Sulfat (ausgenommen bei Meerwasser) muss oberhalb der Expositionsklasse XA1 Zement mit hohem Sulfatwiderstand (HS-Zement) verwendet werden. Zur Herstellung von Beton mit hohem Sulfatwiderstand darf bei einem Sulfatgehalt des angreifenden Wassers von SO2-4 < 1500mg/l anstelle von HS-Zement eine Mischung aus Zement und Flugasche verwendet werden (siehe 5.2.5.2.2). |

| f | Der verwendete Silikastaub muss die Anforderungen der Zulassungsrichtlinien des Deutschen Instituts für Bautechnik (DIBt) für anorganische Betonzusatzstoffe ("Mitteilungen" DIBt 24 (1993), Nr. 4, S. 122-132) bzgl. des Gehaltes an elementarem Silicium Si erfüllen. |

| g | Zemente, die P enthalten, sind ausgeschlossen, da sie bisher für diesen Anwendungsfall nicht hat überprüft wurden. |

Tabelle F.3.3 - Anwendungsbereiche für Zemente CEM IV und CEM V mit zwei bzw. drei Hauptbestandteilen nach DIN EN 197-1 zur Herstellung von Beton a

| Kein Angriffsrisiko durch Korrosion | Bewehrungskorrosion | Spannstahlverträglichkeit | ||||||||||||

| durch Karbonatisierung verursachte Korrosion | durch Chloride verursachte Korrosion | |||||||||||||

| andere Chloride als Meerwasser | Chloride aus Meerwasser | |||||||||||||

| XO | XC1 | XC2 | XC3 | XC4 | XD1 | XD2 | XD3 | XS1 | XS2 | XS3 | ||||

| CEM IV | B | (P h) | x | x | x | x | x | x | x | x | x | x | x | O |

| CEM V | A | (S-Pi) | ||||||||||||

| B | ||||||||||||||

Tabelle F.3.3 (fortgesetzt)

| Betonangriff | Spannstrahlverträglichkeit | ||||||||||||

| Frostangriff | Aggressive chemische Umgebung | Verschleiß | |||||||||||

| XF1 | XF2 | XF3 | XF4 | XA1 | XA2 d | XA3 d | XM1 | XM2 | XM3 | ||||

| CEM IV | B | (P h) | x | O | x | O | x | x | x | x | O | O | O |

| CEM V | A | (S-P i) | |||||||||||

| B | |||||||||||||

Für Expositionsklassen

| x = | gültiger Anwendungsbereich |

| O = | für die Herstellung nach dieser Norm nicht anwendbar |

| a | Einige nach dieser Tabelle nicht anwendbare Zemente können durch allgemeine bauaufsichtliche Zulassung angewendet werden. |

| d | Bei chemischem Angriff durch Sulfat (ausgenommen bei Meerwasser) muss oberhalb der Expositionsklasse XA1 Zement mit hohem Sulfatwiderstand (HS-Zement) verwendet werden. Zur Herstellung von Beton mit hohem Sulfatwiderstand darf bei einem Sulfatgehalt des angreifenden Wassers von SO2-4 < 1500 mg/l anstelle von HS-Zement eine Mischung aus Zement und Flugasche verwendet werden (siehe 5.2.5.2.2). |

| h | Gilt nur für Trass nach DIN 51043 als Hauptbestandteil bis maximal 40 % (Massenanteil). |

| i | Gilt nur für Trass nach DIN 51043 als Hauptbestandteil. |

Tabelle F.4.1 - Höchstzulässiger Mehlkorngehalt für Beton mit einem Größtkorn der Gesteinskörnung von 16mm bis 63mm bis Betonfestigkeitsklassen C50160 und LC50/55 bei den Expositionsklassen XF und XM

| Zementgehalt kg/m3 | Höchstzulässiger Mehlkorngehalt kg/m3 |

| < 300 | 400 |

| > 350 | 450 |

Tabelle F.4.2 - Höchstzulässiger Mehlkorngehalt für Beton mit einem Größtkorn der Gesteinskörnung von 16mm bis 63mm ab den Betonfestigkeitsklassen C55/67 und LC55/60 bei allen Expositionsklassen

| Zementgehalt kg/m3 | Höchstzulässiger Mehlkorngehalt kg/m3 |

| < 400 | 500 |

| 450 | 550 |

| > 500 | 600 |

Tabelle F.5 - Mindestzementgehalt für Standardbeton mit einem Größenkorn von 32mm und Zement der Festigkeitsklasse 32,5 nach DIN EN 197-1

| Druckfestigkeitsklasse | Mindestzementgehalt in kg/m3 für Konsistenzbezeichnung | ||

| steif | plastisch | weich | |

| C8/10 | 210 | 230 | 260 |

| C12/15 | 270 | 300 | 330 |

| C16/20 | 290 | 320 | 360 |

Der Zementgehalt nach Tabelle F.5 muss vergrößert werden um

- 10 % bei einem Größtkorn der Gesteinskörnung von 16 mm,

- 20 % bei einem Größtkorn der Gesteinskörnung von 8 mm.

Der Zementgehalt nach Tabelle F.5, Zeilen 1 bis 3, darf verringert werden um

- höchstens 10 % bei Zement der Festigkeitsklasse 42,5 und

- höchstens 10 % bei einem Größtkorn der Gesteinskörnung von 63 mm.

Anmerkung: Die Anforderungen in den Tabellen F.2.1, F.2.2, F.3.1, F.3.2 und F.3.3 sind unter Annahme einer beabsichtigten Nutzungsdauer von mindestens 50 Jahren unter üblichen Instandhaltungsbedingungen festgelegt.

| Anforderungen an die Genauigkeit von Dosiereinrichtungen | Anhang G |

(informativ)

G.1 Allgemeines

Dieser Anhang fasst die Anwendung von EN 45501:1992 für die Anforderungen nach 9.6.2.2 zusammen.

EN 45501:1992 sollte in Übereinstimmung mit den CEN-Regularien bis spätestens 1993 in die nationalen Normenwerke aller CEN-Mitgliedsländer aufgenommen worden sein, bei gleichzeitiger Zurückziehung entgegenstehender nationaler Normen bis spätestens Dezember 1995.

EN 45501:1992 legt nur die metrologischen und technischen Anforderungen für nichtselbsttätige Waagen fest. Eine Europäische Norm für selbsttätige Wägeinrichtungen ist noch nicht verfügbar. Es wird jedoch erwartet, dass Hinweise hierzu in EN 45501:1992 aufgenommen werden. Daher wird in EN 206-1 die Anwendung von EN 45501:1992 für beide, nichtselbsttätige und selbsttätige Wägeinrichtungen, verlangt. Nichtselbsttätige Waagen benötigen das Eingreifen einer Bedienung während des Wägevorganges, z.B. zum Auflegen der zu wiegenden Ladung oder der Entfernung vom Fülltrichter. Das Gerät erlaubt eine direkte Beobachtung der Wägeergebnisse entweder durch Anzeigeinrichtung oder durch Ausdruck.

G.2 Genauigkeitsklassen

In EN 45501 werden vier Klassen festgelegt:

| Klasse (I) | Besondere Genauigkeit |

| Klasse (II) | Hohe Genauigkeit |

| Klasse (III) | Mittlere Genauigkeit |

| Klasse (IIII) | Gewöhnliche Genauigkeit |

Für die Betonherstellung ist in dieser Norm für die Wägung von Zement, Gesteinskörnung, Wasser, Zusatzmitteln und Zusatzstoffen mindestens Klasse (IIII) gewählt worden.

G.3 Klasseneinteilung der Geräte

Das ablesbare Skalenintervall, die Anzahl der ablesbaren Skalenintervalle und der minimale Wägebereich für die Klasse (IIII) sind in Tabelle G.1 angegeben. Das ablesbare Skalenintervall für Geräte mit einer Gradeinteilung ohne Hilfsvorrichtung entspricht dem wahren Skalenintervall. Bei Geräten mit Hilfsvorrichtung oder solchen ohne Gradeinteilung wird das ablesbare Skalenintervall vom Hersteller mit Hilfe von EN 45501:1992 gewählt.

Tabelle G.1 - (Auszug aus Tabelle 3 von EN 45501:1992)

| Genauigkeitsklasse | Ablesbares Skalenintervall (e) | Anzahl (n) ablesbarer Skalenintervalle (e) n = max. Wägebereich / e | Minimaler Wägebereich der Einrichtung, um grobe Fehler zu vermeiden |

| Gewöhnlich (IIII) | 5 g < e | 100 < n < 1000 | 10 e |

Die Anzahl (n) der ablesbaren Skalenintervalle (e) sollte

- für Zusatzmittel mindestens 1000;

- für Zement, Gesteinskörnung, Wasser und Zusatzstoffe mindestens 500 betragen (siehe 9.6.2.2).

Beispiel: Eine Wägeinrichtung für Zement hat einen Wägebereich von 3000 kg mit einem Skalenintervall von 5 kg. Die Anzahl n der Skalenintervalle (e) ist n = 3000/5 = 600, was innerhalb des zulässigen Bereichs der Spalte 3 von Tabelle G.1 liegt, und e 500.

Größter zulässiger Fehler: Es wird zwischen größten zulässigen Fehlern bei der Erstprüfung nach Aufstellung und im Betrieb unterschieden, siehe Tabelle G.2.

Tabelle G.2 - (Auszug aus Tabelle 6 von EN 45501:1992)

| Lasten (m), ausgedrückt in ablesbaren Skalenintervallen (e) | Größter zulässiger Fehler | |

| Klasse (IIII) | Erstprüfung | In Betrieb |

| 0 < m < 50e | ± 0,5e | ± 1,0e |

| 50e < m < 200e | ± 1,0e | ± 2,0e |

| 200 e< m < 1000e | ± 1,5e | ± 3,0e |

G.4 Weitere Anforderungen nach EN 45501:1992

Alle Angaben für die Überprüfung sind in der Norm beschrieben, die auch die allgemeinen technischen Anforderungen für den Entwurf und den Bau geeigneter Geräte beschreibt.

Normative Anhänge der EN 45501:1992 geben Prüfanweisungen für

- nichtselbsttätige Wägegeräte;

- zusätzliche Prüfungen für elektronische Geräte.

| Zusätzliche Vorschriften für hochfesten Beton | Anhang H |

(normativ)

Dieser Anhang enthält einige Empfehlungen zu Festlegungen für die Produktionskontrolle zusätzlich zu denen der Tabellen 22, 23 und 24, wenn hochfester Beton hergestellt wird.

Die Zeilennummern in den folgenden Tabellen H.1, H.2 und H.3 beziehen sich auf jene in den Tabellen 22, 23 und 24 und ersetzen oder ergänzen die entsprechenden Anforderungen.

Für hochfesten Beton ist gemeinsam mit dem Verarbeiter ein Qualitätssicherungsplan aufzustellen. Darin wird im Einzelnen festgelegt, was, wie, wie oft und durch wen zu überprüfen ist und welche Grenzwerte eingehalten werden müssen. Für das Vorgehen bei Abweichungen vom Soll müssen die notwendigen Maßnahmen festgelegt und die Verantwortlichen benannt werden. Die Ergebnisse der Überprüfung müssen von den Verantwortlichen dokumentiert werden. Aus dem Qualitätssicherungsplan müssen die verantwortlichen Personen klar hervorgehen.

Tabelle H.1 - Zusätzliche Kontrolle der Betonausgangsstoffe bei hochfestem Beton

| Nr. | Betonausgangsstoff | Überprüfung/Prüfung | Zweck | Mindesthäufigkeit |

| 1 | Zement | Wassergehalt zur Erzielung der Normsteife nach DIN EN 196-3 | Einhalten der vereinbarten Anforderungen | jede Lieferung vor Betonherstellung |

| Mahlfeinheit nach DIN EN 196-6 | ||||

| Sulfatgehalt nach DIN EN 196-2 | ||||

| Rückstellproben | Aufbewahren bis zum erfolgten Festigkeitsnachweis oder vereinbarten Zeitpunkt | |||

| 8 | Zusatzmittel | Dichte | Einhalten der festgelegten Anforderungen | |

| Rückstellproben | Aufbewahren bis zum erfolgten Festigkeitsnachweis oder vereinbarten Zeitpunkt | Lieferung jede vor Betonherstellung | ||

| 10 | Zusatzstoffe | Flugasche: Wasser zur Erzielung der Normsteife in Anlehnung an DIN EN 196-3 oder gleichwertige Verfahren | Einhalten der vereinbarten Anforderungen | jede Lieferung vor Betonherstellung |

| 13 | Silikasuspension:

| |||

| 13a | Rückstellproben | Aufbewahren bis zum erfolgten Festigkeitsnachweis oder vereinbarten Zeitpunkt | ||

| 17 | Gesteinskörnung | Siebversuch an jeder Korngruppe | Einhalten der vereinbarten Anforderungen | einmal täglich vor Betonherstellung |

Tabelle H.2 - Zusätzliche Kontrolle der Ausstattung bei der Herstellung von hochfestem Beton

| Nr. | Ausstattung | Überprüfung/Prüfung | Zweck | Mindesthäufigkeit |

| 3a | Wägeeinrichtungen für Zement, Gesteinskörnung, Zusatzstoffe | Prüfung der Wägegenauigkeit | Sicherstellen der Genauigkeit nach 9.6.2.2 | je Betoniertag vor der Herstellung |

| 5 | Zugabegeräte für Betonzusatzmittel | Prüfung der Genauigkeit | Erzielen genauer Zugaben | je Betoniertag vor der Herstellung |

| 6a | Wasserzähler | Vergleich zwischen Messwert und Zielwert | einwandfreies Arbeiten | je Betoniertag vor der Herstellung |

| 10 | Mess- und Laborgeräte | Funktionskontrolle | einwandfreies Arbeiten | je Betoniertag vor der Herstellung |

| 11 a | Mischwerkzeuge | Funktionskontrolle | einwandfreies Arbeiten | je Betoniertag vor der Herstellung |

| 11 b | Fahrmischer | Augenscheinprüfung | kein Spülwasser in der Trommel | vor jeder Beladung |

Tabelle H.3 - Zusätzliche Kontrolle der Herstellverfahren und der Betoneigenschaften bei hochfestem Beton

| Nr. | Art der Prüfung | Überprüfung/Prüfung | Zweck | Mindesthäufigkeit |

| 2 | Wassergehalt der feinen Gesteinskörnung | Darrversuch | Bestimmen der Trockenmasse und des noch erforderlichen Zugabewassers | laufend, Messung am Betoniertag vor Betonierbeginn |

| 4a | Wassergehalt des Frischbetons | Überprüfung der Menge des Zugabewassers | Einhalten der in der Erstprüfung festgelegten Höchstwerte | bei jeder Herstellung von Probekörpern für die Festigkeitsprüfung, jedoch höchstens dreimal je Betoniertag |

| 7 | Konsistenz des Frischbetons | Prüfung nach DIN EN 12350-5 | Einhalten der in der Erstprüfung und dem Verarbeitungsversuch festgelegten Konsistenz | unmittelbar vor Verlassen des Werkes und unmittelbar vor und nach Fließmittelzugabe an jedem Mischfahrzeug |

| 16 | Druckfestigkeitsprüfung am Festbeton | Prüfung nach DIN EN 12390-3 oder DIN 1048-5 | Nachweis des Erzielens der festgelegten Druckfestigkeit | aus verschiedenen Fahrmischern sind mindestens 3 Probekörper für höchstens 50m3 je Betoniertag b zu prüfen |

| 18 | Mischanweisung a | Augenschein | Beachten der Mischanweisung | vor jedem Mischen |

| a | Die Reihenfolge der Zugabe der Betonausgangsstoffe und die Mischzeit sind in einer Mischanweisung festzuhalten. Der Zeitpunkt der Fließmitteldosierung (auch Nachdosierung) ist bei der Erstprüfung entsprechend der voraussichtlichen Zugabezeit auf der Baustelle zu wählen. |

| b | Bei weniger als drei Anlieferungen je Tag dürfen auch weniger als 3 Probekörper je Tag hergestellt werden, wenn insgesamt mehr als drei Lieferungen erfolgen. |

| Leistungsbezogene Entwurfsverfahren hinsichtlich der Dauerhaftigkeit | Anhang J |

(informativ)

J.1 Einleitung

Dieser Anhang erläutert in Kurzform Einzelheiten und Grundlagen für ein leistungsbezogenes Entwurfsverfahren hinsichtlich der Dauerhaftigkeit nach 5.3.3.

J.2 Definition

Das leistungsbezogene Verfahren berücksichtigt quantitativ jeden maßgebenden Zerstörungsmechanismus, die Nutzungsdauer von Teilen des Bauwerkes und die Kriterien, die das Ende der Nutzungsdauer festlegen.

Ein solches Verfahren kann auf zufrieden stellenden baupraktischen Erfahrungen unter örtlichen Umgebungsbedingungen, auf Daten eines anerkannten Prüfverfahrens für den maßgebenden Mechanismus oder auf Verwendung erprobter Vorhersagemodelle beruhen.

J.3 Anwendungsfälle und allgemeine Anleitung

- Einige angreifende Einwirkungen werden am besten durch einen beschreibenden Ansatz behandelt, z.B. Alkali-Kieselsäure-Reaktion, Sulfatangriff oder Widerstand gegen Abrieb.

- Leistungsbezogene Entwurfsverfahren sind für den Korrosionswiderstand und möglicherweise für den Frost-Tau-Widerstand von Beton eher von Bedeutung.

Dieses Vorgehen kann geeignet sein, wenn

- eine Nutzungsdauer außerhalb des gewöhnlichen Zeitraums von 50 Jahren verlangt wird;

- ein Sonderbauwerk eine geringere Versagenswahrscheinlichkeit aufweisen soll;

- die Umwelteinwirkungen besonders angreifend oder sehr genau festgelegt sind;

- die Qualität der Bauausführung vermutlich hoch sein wird;

- eine Handlungs- und Instandhaltungsstrategie eingeführt werden muss, unter Umständen mit planmäßiger Steigerung;

- eine wesentliche Anzahl ähnlicher Bauwerke oder Bauteile herzustellen ist;

- neue oder andersartige Betonausgangsstoffe verwendet werden sollen;

- wenn das Verfahren nach 5.3.2 beim Entwurf angewandt worden ist, aber eine Nichtkonformität festgestellt wurde.

- Das erreichte Dauerhaftigkeitsniveau hängt in der Praxis von einer Kombination aus Bemessungs-, Baustoff- und Ausführungsfaktoren ab.

- Die Empfindlichkeit des Bemessungskonzepts, das Tragwerksystem, die Form der Bauteile und die konstruktive und architektonische Detailausbildung stellen wesentliche Entwurfsparameter für alle Entwurfsverfahren hinsichtlich der Dauerhaftigkeit dar.

- Die Verträglichkeit von Baustoffen, das Bauverfahren, die Qualität der Bauausführung und das Niveau der Kontrolle und der Qualitätssicherung stellen wesentliche Entwurfsparameter für alle Entwurfsverfahren hinsichtlich der Dauerhaftigkeit dar.

- Die geforderte Dauerhaftigkeit hängt von der verlangten Nutzungsdauer, der möglichen zukünftigen Nutzung des Bauwerks, besonderen Schutzmaßnahmen, der vorgesehenen Instandhaltung während der Nutzung und den Konsequenzen beim Versagen unter besonderen örtlichen Umgebungsbedingungen ab.

- Für jedes geforderte Leistungsniveau ist es möglich, gleichwertige alternative Lösungen durch unterschiedliche Kombinationen von Bemessungs-, Baustoff- und Ausführungsfaktoren abzuleiten.

- Der Kenntnisstand über das umgebende örtliche Mikroklima ist beim Nachweis der Zuverlässigkeit alternativer leistungsbezogener Entwurfsverfahren wichtig.

J.4 Leistungsbezogene Verfahren hinsichtlich der Dauerhaftigkeit

Bei der Anwendung der unten aufgeführten alternativen Verfahren ist es wichtig, Folgendes mindestens vorab zu beschreiben:

- Art und Form des Bauwerks;

- örtliche Umgebungsbedingungen;

- Ausführungsniveau;

- geforderte Nutzungsdauer.

Gewöhnlich sind einige Annahmen und Beurteilungen zu diesen Punkten erforderlich, um das gewählte Verfahren auf ein vertretbares und praktisch anwendbares Maß zu reduzieren.

Die Verfahren, die angewandt werden sollten, umfassen:

- Verbesserung des Verfahrens nach 5.3.2 auf der Grundlage von Langzeiterfahrung mit örtlichen Baustoffen und Baupraktiken sowie auf der Grundlage von vertieften Kenntnissen der örtlichen Umgebungsbedingungen.

- Verfahren, die auf der Grundlage anerkannter und erprobter Prüfungen die tatsächlichen Verhältnisse wiedergeben und die anerkannte Leistungskriterien enthalten.

- Verfahren auf der Grundlage von rechnerischen Modellen, die an Prüfergebnissen, die die tatsächlichen Verhältnisse wiedergeben, kalibriert sind.

Die Betonzusammensetzung und die Ausgangsstoffe sollten genau beschrieben werden, um die Aufrechterhaltung des Leistungsniveaus zu ermöglichen.

| Betonfamilien | Anhang K |

(normativ)

K.1 Allgemeines

Dieser Anhang enthält Einzelheiten über die Verwendung von Betonfamilien nach 8.2.1.1.

K.2 Wahl der Betonfamilie

Bei der Auswahl der Betonfamilie für die Produktions- und Konformitätskontrolle muss der Hersteller die Kontrolle aller Betone der Familie sicherstellen. Wenn nur wenig Erfahrung mit der Anwendung des Konzepts der Betonfamilie vorliegt, wird hierfür Folgendes empfohlen:

- Zement einer Art, Festigkeitsklasse und eines Ursprungs;

- nachweisbar ähnliche Gesteinskörnung und Zusatzstoffe des Typs I;

- Betone sowohl mit als auch ohne wasserreduzierende/verflüssigende Zusatzmittel;

- gesamter Bereich der Konsistenzklassen;

- Betone mit einem begrenzten Bereich von Festigkeitsklassen. Betone der Druckfestigkeitsklassen C8/10 bis C50/60 bzw. LC8/9 bis LC50/55 sind in mindestens zwei Betonfamilien einzuteilen.

Betone mit einem Zusatzstoff des Typs II, d. h. puzzolanische oder latent hydraulische Zusatzstoffe, sollten in eine getrennte Familie eingeordnet werden.

Betone mit Zusatzmitteln, die Auswirkungen auf die Druckfestigkeit haben, z.B. hochwirksame wasserreduzierende/verflüssigende Zusatzmittel, Beschleuniger, Verzögerer oder Luftporenbildner, sollten als einzelne Betone behandelt oder in getrennte Familien eingeordnet werden.

Um nachweisbar als ähnlich zu gelten, sollten die Gesteinskörnungen die gleiche geologische Herkunft aufweisen, derselben Art sein, z.B. gebrochen, und sie sollten die gleiche Leistungseigenschaft im Beton aufweisen.

Vor der Anwendung des Familienkonzepts oder der Ausweitung der o. g. Familien sollten die Beziehungen an vorherigen Produktionsdaten überprüft werden, um zu beweisen, dass sie zu einer adäquaten und wirksamen Produktions- und Konformitätskontrolle führen.

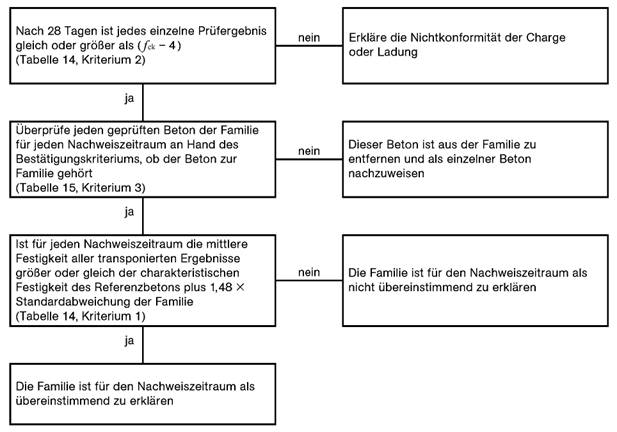

K.3 Flussdiagramm für den Nachweis der Zugehörigkeit zu und Konformität mit einer Betonfamilie

| Kornzusammensetzung | Anhang L |

(informativ)

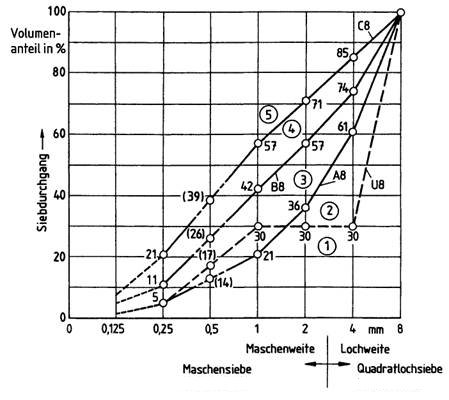

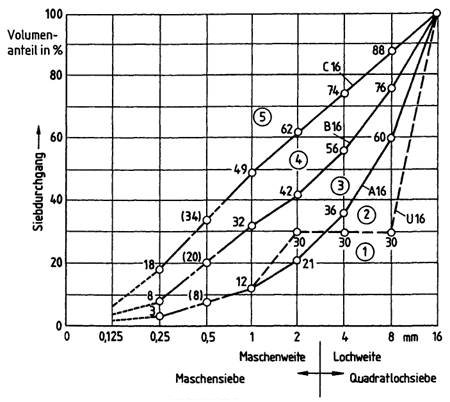

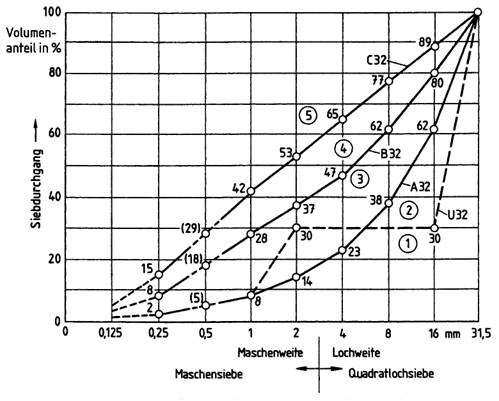

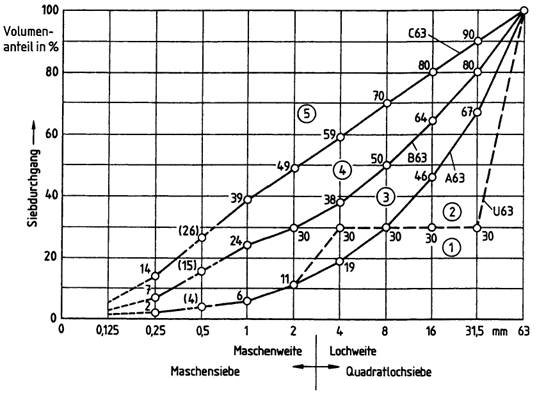

Die Kornzusammensetzung der Gesteinskörnungen wird durch Sieblinien (siehe Bilder L.1 bis L.4) und - wenn nötig - durch einen darauf bezogenen Kennwert für die Korngrößenverteilung oder den Wasseranspruch gekennzeichnet.

Die Zusammensetzung einzelner Korngruppen und der Gesteinskörnungen wird durch Siebversuche nach DIN EN 933-1 mit Prüfsieben nach DIN ISO 3310-1 oder DIN ISO 3310-2 ermittelt. Die Sieblinien können stetig oder unstetig sein.

In den Bildern L.1 bis L.4 sind folgende Bereiche angegeben:

1) grobkörnig

2) Ausfallkörnung

3) grob- bis mittelkörnig

4) mittel- bis feinkörnig

5) feinkörnig

Bild L.1 - Sieblinien mit einem Größtkorn von 8mm

Bild L.2 - Sieblinien mit einem Größtkorn von 16 mm

Bild L.3 - Sieblinien mit einem Größtkorn von 32 mm

Bild L.4 - Sieblinien mit einem Größtkorn von 63 mm

______________

1) Nach der Entscheidung der Kommission vom 9. September 1994 (94/611 /EG), veröffentlicht im Amtsblatt der Europäischen Gemeinschaft Nr. L 241/25, 9. September 1994.

2) In dieser Norm wird nicht gefordert, dass die Angaben in einem bestimmten Format erfolgen müssen, da dieses vom Verhältnis zwischen Hersteller und Verwender bestimmt wird; z.B. können bei der Verwendung von Baustellenbeton oder Beton-Fertigbauteilen Hersteller und Verwender dieselbe Partei sein.

3) Ist die Festigkeit für ein abweichendes Alter festgelegt, wird die Übereinstimmung an Probekörpern beurteilt, die im festgelegten Alter geprüft werden.

4) Nach dem international anerkannten Länderschlüssel für Kraftfahrzeugkennzeichen. Der Abkürzung des Ländernamens dürfen weitere Informationen bezüglich der Regelungen hinzugefügt werden.

| ENDE |  |

...

X

⍂

↑

↓