Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. ▢ Regelwerk Techn.Regeln |  |

BAM-GGR 015 - Verfahrensregeln zum Nachweis der ausreichenden chemischen Verträglichkeit von Verpackungen zur Beförderung gefährlicher Güter aus Polyethylen (PE) und aus koextrudiertem Kunststoff (Coex-PE/PA bzw. Coex-PE/EVOH) gegenüber flüssigen Stoffen (z.B. Zubereitungen von Pflanzenschutzmitteln)

BAM Gefahrgutregeln (BAM-GGR)

Vom 21. Mai 2013

(BAM)

Anerkennung eines gleichwertigen Verfahrens

Gemäß Absatz 6.1.5.2.6 und 6.5.6.3.5 des RID/ADR 1 kann die chemische Verträglichkeit für Verpackungen und IBC aus Polyethylen definierter Spezifikation mit Standardflüssigkeiten (siehe Unterabschnitt 6.1.6.1 des RID/ADR) nachgewiesen werden. Die Ergebnisse des Verfahrens nach diesen Absätzen mit Verpackungen und IBC aus Polyethylen können für eine gleiche Bauart, deren innere Oberfläche fluoriert ist, zugelassen werden. Wenn eine in Absatz 6.1.5.2.6 des RID/ADR genannte Verpackungsart bzw. eine in Absatz 6.5.6.3.5 genannte IBC-Art des RID/ADR den anwendbaren Bauartprüfungen mit einer oder mehreren Standardflüssigkeit(en) genügt hat, können gemäß Absatz 6.1.5.2.7 bzw. Absatz 6.5.6.3.6 des RID/ADR flüssige Füllgüter zugelassen werden, bei denen auf der Basis von Prüfungen mit Laborversuchen gezeigt wird, dass die Wirkung dieser Füllgüter auf Kunststoff-Probekörper geringer ist als die Wirkung der Standardflüssigkeit(en), wobei die relevanten Schädigungsmechanismen berücksichtigt werden müssen. Dieses etablierte Nachweisverfahren ist auf Verpackungen (einschließlich Großpackmittel) aus Polyethylen 2 beschränkt und findet weiterhin seine Grenze bei quellenden flüssigen Füllgütern mit einer Masseaufnahme von maximal 7,5 % und bei stärker Spannungsriss auslösend wirkenden flüssigen Füllgütern als die Standardflüssigkeit Netzmittellösung.

Nach Absatz 6.1.5.2.6 bzw. 6.5.6.3.4 des RID/ADR kann der Verträglichkeitsnachweis durch andere Verfahren geführt werden, wenn es dem oben genannten Verfahren mindestens gleichwertig ist und von der zuständigen Behörde anerkannt wird. Nach Bewertung von eingereichten Unterlagen erkennt die BAM Bundesanstalt für Materialforschung und -prüfung als zuständige Behörde Deutschlands gemäß § 8 Nr. 3 der Gefahrgutverordnung Straße, Eisenbahn und Binnenschifffahrt - GGVSEB in der Fassung der Bekanntmachung vom 22. Januar 2013 (BGBl. I S. 110) den chemischen Verträglichkeitsnachweis für Kunststoffverpackungen und -IBC als mindestens gleichwertig an, wenn die nachstehenden Verfahrensregeln der BAM-GGR 015 unter den dort festgelegten Grenzen und Bedingungen eingehalten werden.

1. Geltungsbereich

Dieser Nachweis der ausreichenden chemischen Verträglichkeit gegenüber den Schädigungsmechanismen

- Weichmachung durch Anquellung,

- Spannungsrissauslösung und

- Kombinationen davon

gilt für

- Fässer und Kanister aus Kunststoff nach Unterabschnitt 6.1.4.8 des RID/ADR,

- Kombinationsverpackungen (Kunststoff) mit Innengefäß aus Kunststoff nach Unterabschnitt 6.1.4.19 des RID/ADR,

- starre Kunststoff-IBC (Arten 31 H1 und 31 H2) nach Unterabschnitt 6.5.5.3 des RID/ADR und

- Kombinations-IBC mit starrem Kunststoff-Innenbehälter (Art 31HZ1) nach Unterabschnitt 6.5.5.4 des RID/ADR,

deren Bauart von der zuständigen Behörde Deutschlands zur Beförderung flüssiger gefährlicher Stoffe zugelassen ist. (Das sind Verpackungen, einschließlich Großpackmittel (IBC), die in ihrer Gefahrgutkennzeichnung die Zeichen "D/BAM" enthalten.)

Dabei ist dieser Nachweis der ausreichenden chemischen Verträglichkeit nur auf die o. g. Verpackungs- und IBC-Arten folgender Werkstoffe und Werkstoffspezifikationen anwendbar:

- Verpackungen und IBC aus Polyethylen (PE) *,

- Verpackungen und IBC aus Polyethylen (PE) *, deren innere Oberfläche fluoriert ist und

- Verpackungen und IBC, die im Blasformverfahren mit Hilfe von Koextrusion hergestellt wurden und deren Wände dabei folgenden Mehrschichtaufbau haben (von innen nach außen):

Polyamid (PA)//Haftvermittler//Polyethylen (PE)

oder

Ethylvinylalkohol (EVOH)//Haftvermittler//Polyethylen (PE).

2. Verfahren

2.1 Die in Nr. 1 genannten Bauarten müssen die jeweils zutreffenden Bauartprüfungen erfolgreich bestanden haben, nachdem die Prüfmuster mit der/den Modellflüssigkeit(en) (Prüfflüssigkeit(en))

PFL-FR 2344 (Zusammensetzung siehe Anhang B.1) (für Verpackungen und IBC aus Polyethylen)

21 Tage bei 40 °C und / oder

PFL-FR 2323 (Zusammensetzung siehe Anhang B.2) (für Verpackungen und IBC gemäß Nr. 1 aus Polyethylen (PE), deren innere Oberfläche fluoriert ist, und für Verpackungen und IBC, deren Wände den in Nr. 1 definierten koextrudierten Mehrschichtaufbau aufweisen) 28 Tage bei 40 °C

vorgelagert wurden. Die Stapeldruckprüfung ist - wenn erforderlich - bei Fässern und Kanistern, bei Kombinationsverpackungen der Arten 6HH1 und 6HH2, bei starren Kunststoff-IBC der Art 31H2 und bei Kombinations-IBC der Arten 31HH1 und 31HH2 mit der/den betreffenden Modellflüssigkeit(en) durchzuführen. Für die Durchführung der Fallprüfung und Stapeldruckprüfung wird dabei jeweils eine relative Dichte von mindestens 1,3 zugrunde gelegt.

2.2 In der von der BAM ausgestellten Bauartzulassung muss/müssen die betreffende(n)) Modellflüssigkeit(en) ausdrücklich genannt sein - ggf. neben anderen Originalflüssigkeiten bzw. den eingeführten Standardflüssigkeiten.

2.3 Im Falle von Verpackungen und IBC aus Polyethylen (PE) gemäß Nr. 1 kann der Verträglichkeitsnachweis für die zur Beförderung vorgesehenen Füllgüter auf der Basis einer solchen Zulassung mit den etablierten Labormethoden A und B geführt werden: Von der BAM anerkannte Prüfstellen haben durch entsprechende Prüfung nachzuweisen, dass die Wirkung der Füllgüter auf entsprechende Probekörper aus Polyethylen geringer ist als die Wirkung der betreffenden Modellflüssigkeit (PFL-FR 2344). Dabei sind für die zulässigen relativen Dichten und Dampfdrücke der vorgesehenen Füllgüter die Vorbedingungen von Absatz 4.1.1.21.2 des RID/ADR in Bezug auf die Prüfparameter (Fallhöhe, Stapellast und hydraulische Innendruckprüfung) bei der Bauartprüfung mit der Modellflüssigkeit in Analogie anzuwenden. ("Etablierte Labormethoden A und B" siehe Richtlinien im nichtrechtsverbindlichen Teil des vom Zentralamt für den internationalen Eisenbahnverkehr veröffentlichten Textes des RID bzw. siehe Verfahren A, Verfahren B1 und Verfahren B3 des Anhangs B der Norm DIN EN ISO 13274:2013.)

2.4 Im Falle von Verpackungen und IBC aus Polyethylen (PE) gemäß Nr. 1 kann der Verträglichkeitsnachweis für die zur Beförderung vorgesehenen Füllgüter auf der Basis einer solchen Zulassung alternativ zur Labormethode A mit der Labormethode D geführt werden (siehe Anhang A zu dieser Gefahrgutregel): Von der BAM anerkannte Prüfstellen haben durch entsprechende Prüfung nachzuweisen, dass die Wirkung der Füllgüter auf entsprechende Testflaschen aus Polyethylen geringer ist als die Wirkung der betreffenden Modellflüssigkeit (PFL-FR 2344). Dabei sind für die zulässigen relativen Dichten und Dampfdrücke der vorgesehenen Füllgüter die Vorbedingungen von Absatz 4.1.1.21.2 des RID/ADR in Bezug auf die Prüfparameter (Fallhöhe, Stapellast und hydraulische Innendruckprüfung) bei der Bauartprüfung mit der Modellflüssigkeit in Analogie anzuwenden.

2.5 Im Falle von Verpackungen und IBC gemäß Nr. 1 aus Polyethylen (PE), deren innere Oberfläche fluoriert ist, und für Verpackungen und IBC, deren Wände den in Nr. 1 definierten koextrudierten Mehrschichtaufbau aufweisen, kann der Verträglichkeitsnachweis für die zur Beförderung vorgesehenen Füllgüter auf der Basis einer solchen Zulassung mit den Labormethoden D und E geführt werden (siehe Anhang A zu dieser Gefahrgutregel): Von der BAM anerkannte Prüfstellen haben durch entsprechende Prüfung nachzuweisen, dass die Wirkung der Füllgüter auf entsprechende Testflaschen bzw. daraus gewonnene Probekörper geringer ist als die Wirkung der betreffenden Modellflüssigkeit (PFL-FR 2323). Dabei sind für die zulässigen relativen Dichten und Dampfdrücke der vorgesehenen Füllgüter die Vorbedingungen von Absatz 4.1.1.21.2 des RID/ADR in Bezug auf die Prüfparameter (Fallhöhe, Stapellast und hydraulische Innendruckprüfung) bei der Bauartprüfung mit der Modellflüssigkeit in Analogie anzuwenden.

2.6 Die Wirkung der Füllgüter auf entsprechende, gemäß Nr. 2.3 bis 2.5 dieser Richtlinie zutreffende, Testflaschen bzw. Probekörper aus Polyethylen (PE), aus Polyethylen (PE), deren innere Oberfläche fluoriert sind, und aus koextrudiertem Mehrschichtaufbau gilt dann als geringer als die Wirkung der betreffenden Modellflüssigkeit, wenn die

- Absorption (Anquellung) (in %) bei Probekörper nach der Labormethode A oder bei Testflaschen nach der Labormethode D höchstens gleich der durch die Modellflüssigkeiten verursachten Absorption (Anquellung) ist;

- Standzeit (in Tagen) bei Probekörpern nach Labormethode B gleich oder länger ist als die entsprechende Standzeit mit den Modellflüssigkeiten;

- Schlagzugzähigkeit bei 23 °C (in kJ/m2 ) bei Probekörpern nach der Labormethode E gleich oder größer als die entsprechende Schlagzugzähigkeit mit den Modellflüssigkeiten ist.

Bemerkung - In Bezug auf die Permeation müssen die allgemeinen Vorschriften des RID/ADR gemäß 4.1.1.2 c) beachtet werden.

| Anhang A |

A.1 Labormethode D (Widerstand gegen Absorption)

A.1.1 Kurzbeschreibung

Bei diesem Verfahren wird die Widerstandsfähigkeit von Kunststoffverpackungen und -gefäßen gemäß Nr. 1 gegen Absorption und Permeation mit Hilfe spezieller Testflaschen (Bauart-Ausführung siehe Anhang C.1) bestimmt, wenn sich diese in Kontakt mit dem vorgesehenen Füllgut bzw. der betreffenden Modellflüssigkeit befinden.

A.1.2 Auswahl und Vorbereitung der Testflaschen

Die Testflaschen sind entsprechend den Werkstoffspezifikationen der betreffenden Bauartzulassungen auszuwählen (Flaschen aus Polyethylen (PE), Flaschen aus Polyethylen (PE), deren innere Oberfläche fluoriert ist, oder Coex-PE/PA- bzw. Coex-PE/EVOH-Flaschen). Jede Testflasche ist auf Schäden, die die Prüfungen ungültig machen könnten, zu untersuchen und gegebenenfalls auszusortieren. Jede verwendete Testflasche und gegebenenfalls deren Verschluss muss zum Zwecke der Identifikation gekennzeichnet sein. Der Werkstoff der Verschlussdichtungen bzw. der Versiegelung sollte den betreffenden Verschlüssen bei der Beförderung in der zugelassenen Verpackung entsprechen. Müssen aus praktischen Gründen (z.B. bei IBC) andere Verschluss- und Dichtungswerkstoffe zum Verschließen der Testflasche verwendet werden, sollten sie ähnliche Eigenschaften (z.B. Dichte bei PE) im Vergleich zu den bei der Beförderung eingesetzten Werkstoffen haben, um die Ergebnisse bezüglich der Absorption und Permeation der Testflasche nicht zu verfälschen.

A.1.3 Bestimmung der Taramasse

Die Taramasse T0 der leeren trockenen Testflaschen (mindestens 2 Prüfflaschen) ohne die zugehörigen Verschlüsse wird durch Wägung bei 23 °C auf einer Waage mit einer Genauigkeit von mindestens ± 0,01 g bestimmt. Der Wert von T0 ist in g mit 2 Stellen nach dem Dezimalzeichen festzuhalten.

A.1.4 Befüllung der Testflaschen

Die gewogenen Testflaschen werden mit einem trockenen Inertgas (z.B. Stickstoff oder Argon) zur Entfernung des Luftsauerstoffs gespült und anschließend mit den Prüfmedien (Modellflüssigkeiten bzw. zur Beförderung vorgesehene Füllgüter) befüllt. Die Füllmenge beträgt 1.000 ± 10 ml. Anschließend wird der freie Gasraum der Testflasche noch einmal mit dem Inertgas gespült und dann definiert verschlossen (entsprechend den Vorgaben des Herstellers). Wenn eine Reaktion des Luftsauerstoffs mit den Prüfmedien ausgeschlossen ist, kann auf die Spülung mit Inertgas verzichtet werden.

A.1.5 Lagerung der Testflaschen

Die mit den Prüfmedien befüllten, verschlossenen Testflaschen werden mindestens 28 Tage bei einer Temperatur von mindestens 40 °C in einem Raum, der ausreichend be- und entlüftet wird, gelagert.

A.1.6 Bestimmung der Absorption

Die gemäß A.1.5 gelagerten Testflaschen werden entleert, gespült (Wasser, geeignetes Lösungsmittel), für eine Dauer von 5 Minuten mit Luft getrocknet, nach Temperierung auf 23 °C gemäß A.1.3 (ohne Verschlüsse) zurückgewogen und die Taramasse TL bestimmt. Die Absorption (Anquellung) ergibt sich in %, wenn man den Wert von (TL - T0/ T0) x 100 berechnet.

Bemerkung - Die Testflaschen dürfen auch im verformten Zustand gemäß A. 2.4 gelagert worden sein.

A.2 Labormethode E (Bestimmung der Schlagzugzähigkeit)

A.2.1 Kurzbeschreibung

Bei diesem Verfahren wird die Widerstandsfähigkeit von Kunststoffverpackungen und -gefäßen gemäß Nr. 1 gegen Spannungsrissauslösung, ggf. in Verbindung mit Absorption, mit Hilfe spezieller Testflaschen (Bauart-Ausführung siehe Anhang C.1) bestimmt, wenn sich diese in Kontakt mit dem vorgesehenen Füllgut bzw. der betreffenden Modellflüssigkeit befinden.

A.2.2 Auswahl und Vorbereitung der Testflaschen

Die Testflaschen sind entsprechend den Werkstoffspezifikationen der betreffenden Bauartzulassungen auszuwählen (Flaschen aus Polyethylen (PE), deren innere Oberfläche fluoriert ist, oder Coex-PE/PA- bzw. Coex-PE/EVOH-Flaschen). Jede Testflasche ist auf Schäden, die die Prüfungen ungültig machen könnten, zu untersuchen und gegebenenfalls auszusortieren. Jede verwendete Testflasche und gegebenenfalls deren Verschluss muss zum Zwecke der Identifikation gekennzeichnet sein.

A.2.3 Befüllung der Testflaschen

Die Testflaschen (mindestens 2 Prüfflaschen) werden mit einem trockenen Inertgas (z.B. Stickstoff oder Argon) zur Entfernung des Luftsauerstoffs gespült und anschließend mit den Prüfmedien (Modellflüssigkeiten bzw. zur Beförderung vorgesehene Füllgüter) befüllt. Die Füllmenge beträgt 1.000 ± 10 ml. Anschließend wird der freie Gasraum der Testflasche noch einmal mit dem Inertgas gespült und dann definiert verschlossen (entsprechend den Vorgaben des Herstellers). Wenn eine Reaktion des Luftsauerstoffs mit den Prüfmedien ausgeschlossen ist, kann auf die Spülung mit Inertgas verzichtet werden.

A.2.4 Verformung der Testflaschen

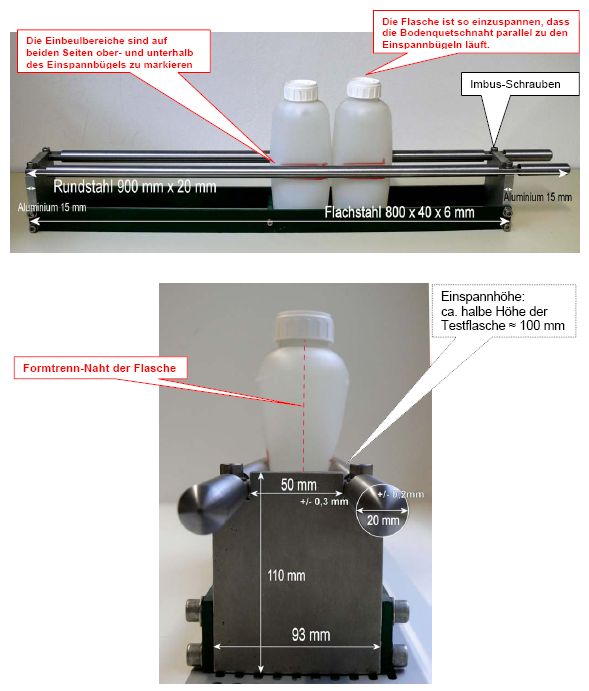

Die mit den Prüfmedien befüllten, verschlossenen Testflaschen werden mit Hilfe der Einspannvorrichtung gemäß C.2 in einer Höhe von 100 mm von einem Ausgangsdurchmesser von 88,5 mm durch Bildung zweier Einbeulzonen auf einen Durchmesser von 50 mm verformt. Die Flaschen sind so in die Einspannvorrichtung einzulagern, dass die Bodenquetschnaht parallel zu den Spannbügeln verläuft (siehe C.2). Die Einbeulzonen sind zu kennzeichnen (siehe C.2).

A.2.5 Lagerung der Testflaschen

Die mit den Prüfmedien befüllten, verformten Testflaschen werden mindestens 28 Tage bei einer Temperatur von mindestens 40 °C gelagert.

A.2.6 Bestimmung der Schlagzugzähigkeit

Die gemäß A.2.5 gelagerten Testflaschen werden entleert, gespült (Wasser, geeignetes Lösungsmittel) und für eine Dauer von 5 Minuten mit Luft getrocknet. Danach werden aus jeder Testflasche sechs Probekörper gemäß C.3 gewonnen und die Schlagzugzähigkeit gemäß C.3 bestimmt.

Bemerkung - Zur Bestimmung der Schlagzugzähigkeit dürfen auch Testflaschen verwendet werden, die zur Bestimmung der Absorption und Permeation im verformten Zustand benutzt wurden.

| Modellflüssigkeiten | Anhang B |

B.1 Modellflüssigkeit (Prüfflüssigkeit) PFL-FR 2344

Zusammensetzung:

| - Alkyldiglykolethersulfat-Natriumsalz (Handelsbezeichnung Genapol LRO paste der Fa. Clariant) | 60 Gewichts-% |

| - 1-Methoxy-2-propanol bzw. Monopropylenglykolmonomethylether (z.B. Handelsbezeichnung Dowanol PM der Fa. Dow Chemical Company) | 10 Gewichts-% |

| - (Leitungs-)Wasser | 25 Gewichts-% |

| - Natriumchlorid | 5 Gewichts-% |

Der Wert der Oberflächenspannung der Modellflüssigkeit PFL-FR-2344 sollte 29 mN/m bei 23 °C nicht überschreiten.

B.2 Modellflüssigkeit (Prüfflüssigkeit) PFL-FR 2323

Zusammensetzung:

| - Kohlenwasserstoffgemisch, aromatisch, Solvesso 150 (Handelsbezeichnung der Fa. Exxon Mobil Chemical) | 16 Gewichts-% |

| - Cyclohexanon | 16 Gewichts-% |

| - N-Methylpyrrolidon (N-Methyl-2-pyrrolidon) | 16 Gewichts-% |

| - 1-Methoxy-2-propanol bzw. Monopropylenglykolmonomethylether (z.B. Handelsbezeichnung Dowanol PM der Fa. Dow Chemical Company) | 16 Gewichts-% |

| - 1,2-Propylenglykol (1,2-Propandiol) | 16 Gewichts-% |

| - Ethoxyliertes Rizinusöl (Handelsbezeichnung Emulsogen EL 400 der Fa. Clariant) | 8 Gewichts-% |

| - iso-Dodecylbenzensulfonat-Calciumsalz (Handelsbezeichnung Phenylsulfonat Ca 70 der Fa. Clariant) | 4 Gewichts-% |

| - (Leitungs-)Wasser | 8 Gewichts-% |

| Prüfgeräte | Anhang C |

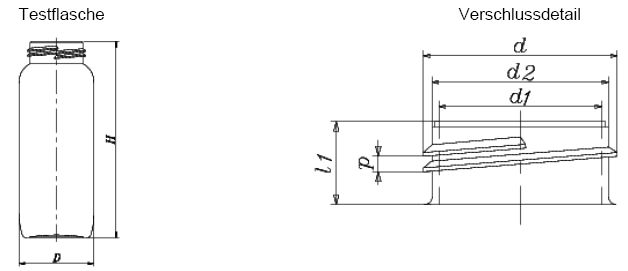

C.1 Testflasche, Bauart und Abmessungen

Die Testflaschen sind im Blasformverfahren aus dem gleichen Formstoff (PE) bzw. mit Hilfe von Koextrusion aus der gleichen Formstoffkombination (Coex-PE/PA oder Coex-PE/EVOH) herzustellen wie die zur Beförderung der zu prüfenden Füllgüter vorgesehenen Verpackungen oder IBC, die gemäß 2.1 und 2.2 des Abschnitts A oder Abschnitts B für eine Modellflüssigkeit zugelassen sind. Werden für die Beförderung innen fluorierte Verpackungen oder IBC eingesetzt, müssen die Testflaschen auch innen fluoriert sein. Die Testflaschen müssen folgende Abmessungen haben, wobei die Verschlussabmessungen (dazu gehören d, d1, d2, l1, p und Überlaufvolumen) als typische Werte anzusehen sind, die variieren können:

| Abmessungen: | Maße: | Toleranzen: | |

| H | Höhe gesamt | 234 mm | + 1 mm / -1 mm |

| d1 | Durchmesser Füllöffnung | (42 mm) | (+ 0,2 mm / -1 mm) |

| Abweichung Planebenheit Einfüllöffnung max. | (0,4 mm) | ||

| Abweichung waagerechte Einfüllöffnung max. | (0,8 mm) | ||

| D | Durchmesser außen | 88,5 mm | + 1 mm / -1 mm |

| d | Nenndurchmesser Gewinde | (50 mm) | (+ 0 mm / -0,7 mm) |

| d2 | Durchmesser Gewindekern | (46 mm) | (+ 0 mm / -0,7 mm) |

| l1 | Höhe Einfüllöffnung | (21 mm) | (+ 0.4 mm / -0,4 mm) |

| p | Steigung Gewinde | (4 mm) | |

| Materialabmessungen: | |||

| Wanddicke Behälter min. | 1,4 mm | ||

| Inhalt: | |||

| Nennvolumen | 1 l | ||

| Überlaufvolumen | (1,12 l) | (+ 0,03 l / -0,03 l) | |

| Masse: | |||

| Gesamt | 83 g | + 5 g / -5 g | |

C.2 Einspannvorrichtung für maximal 4 Testflaschen

C.3 Probekörper zur Bestimmung der Schlagzugzähigkeit (Schlagzugversuch)

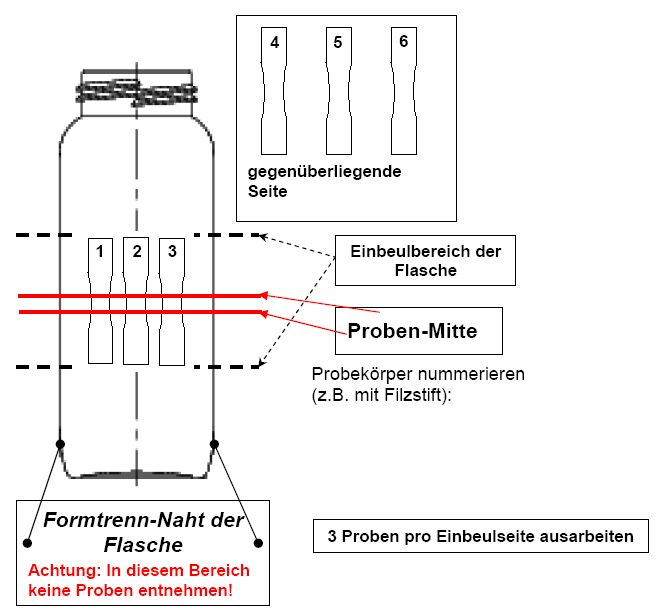

An mindestens jeweils einer Testflasche gemäß C.1 werden zur Gewinnung von Probekörpern aus der Mitte des Mantels der beiden Einbeulbereiche (siehe auch nachfolgende Abbildung) nach der Einlagerung im verformten Zustand in der Einspannvorrichtung gemäß C.2 unter dem jeweiligen Prüf-Medieneinfluss (mit Ausnahme der Nullproben) Materialproben in Längsrichtung ausgestanzt. Daraus werden Probekörper zur Bestimmung der Schlagzugzähigkeit nach DIN EN ISO 8256:2002 in Anlehnung an den Probekörpertyp 4 durch Fräsen ausgearbeitet. Die vorgesehenen Maße des Probekörpertyps 4 sind mit Ausnahme der Dicke des Probekörpertyps einzuhalten. Die Ermittlung der Schlagzugzähigkeit erfolgt bei 23 °C/50 % relative Luftfeuchtigkeit an mindestens 5 Probekörpern.

Dazu werden Messschrauben und -schieber benötigt, mit denen sich die Maße der Probekörper mit einer Unsicherheit von 0,01 mm bestimmen lassen.

Die Dicke ist für jeden einzelnen Probekörper zu bestimmen, wobei der Messkopf einen Druck von 0,01 MPa bis 0,05 MPa ausüben muss.

_____

1) Europäisches Übereinkommen vom 30. September 1957 über die internationale Beförderung gefährlicher Güter auf der Straße (ADR) und Ordnung für die internationale Eisenbahnbeförderung gefährlicher Güter (RID) - Anhang C des Übereinkommens über den internationalen Eisenbahnverkehr (COTIF) vom 9. Mai 1980 in den jeweils ab dem 1. Juli 2009 uneingeschränkt geltenden Fassungen

2) Richtlinien im nichtrechtsverbindlichen Teil des vom Zentralamt für den internationalen Eisenbahnverkehr veröffentlichten Textes des RID (am Ende des Kapitels 6.1 abgedruckt)

*) Bemerkung - Verpackungen und IBC aus Polyethylen (PE) und Verpackungen und IBC aus Polyethylen (PE), deren innere Oberfläche fluoriert ist, können durch entsprechende Füllgüter zusätzlich durch molekular abbauende Reaktionen geschädigt werden. Hierfür muss der chemische Verträglichkeitsnachweis weiterhin durch die im RID/ADR beschriebenen Bauartprüfungen mit der Standardflüssigkeit Salpetersäure (55 %) bzw. entsprechenden Originalfüllgütern und der etablierten Labormethode C geführt werden. Verpackungen aus Coex-PE/PA und Coex-PE/EVOH sind in der Regel gegenüber polaren sauren molekular abbauenden Stoffen, wie z.B. der Salpetersäure, unbeständig, so dass ein entsprechendes Verfahren in dieser Gefahrgutregel für diesen Schädigungsmechanismus außer Betracht bleibt.

| ENDE |  |

...

X

⍂

↑

↓