Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. ▢ Regelwerk, Wasser |  |

BMU- / LAGA Hinweise und Erläuterungen zu Anhang 28

- Herstellung von Papier und Pappe - der Verordnung über Anforderungen an das Einleiten von

Abwasser in Gewässer

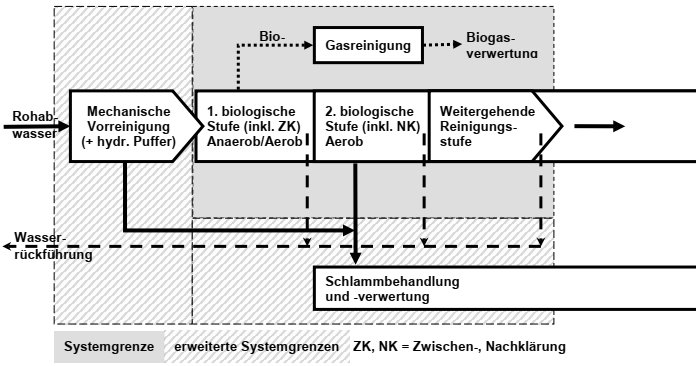

Stand April 2021

Archiv: 2005

Überblick, Aufbau und Nutzung des Hintergrundpapiers

Abschnitt 1 erläutert den Anwendungsbereich des Anhangs 28. Die Abschnitte 2 und 3 führen in die Branche "Papierindustrie" ein: Abschnitt 2 erläutert die wesentlichen Papierherstellungs- und -verarbeitungsverfahren sowie die Quellen der Abwasserentstehung. Abschnitt 3 behandelt mit medienübergreifendem Blick die von Wassergebrauch und -reinigung betroffenen Umweltmedien, diskutiert mögliche Konfliktstellen mit anderen Umweltmedien (Luft, Abfall, Boden) und nennt die wichtigsten Schnittstellen zwischen Wasser/Abwasser und anderen rechtlichen Regelungen für die Papierbranche. Die Abschnitte 4 - 6 geben dann Hinweise und Erläuterungen zum Anhang 28 im engeren Sinn, d.h. erläutern technische Hintergründe, die den Anforderungen des Anhangs zu Grunde liegen. Sie folgen chronologisch dem Aufbau des Textes des Anhangs selbst. Hintergrundinformationen zum Stand des Wissens zu den besten verfügbaren Techniken und ergänzende Information zum Text des Anhangs sind dort zu finden.

Das Hintergrundpapier folgt dem integrierten und medienübergreifenden Ansatz der Richtlinie 2010/75/EU des Europäischen Parlaments und des Rates vom 24. November 2010 über Industrieemissionen (integrierte Vermeidung und Verminderung der Umweltverschmutzung). Das Konzept der Richtlinie besteht darin, Emissionen in Luft, Wasser und Boden unter Einbeziehung der Abfallwirtschaft so weit wie möglich zu vermeiden und wo dies nicht möglich ist, zu vermindern, um ein hohes Schutzniveau für die Umwelt insgesamt zu erreichen.

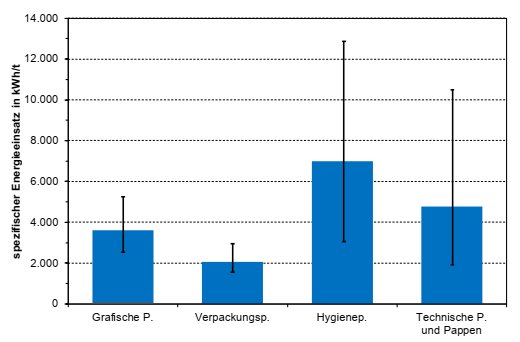

Am 30. September 2014 wurde der Durchführungsbeschluss der Kommission 2014/687/EU2013 über BVT-Schlussfolgerungen zu dem Bereich der Herstellung von Zellstoff, Papier und Karton veröffentlicht.

Das Hintergrundpapier beschreibt die Umsetzung der abwasserseitigen Vorgaben der oben genannten BVT-Schlussfolgerungen im Anhang 28 "Herstellung von Papier und Pappe" Die wesentlichen inhaltlichen Änderungen betreffen

- allgemeine Anforderungen an den Betrieb

- die Einführung von Emissionsanforderungen für das Abwasser sowie

- Überwachungsanforderungen für einzelne Abwasserparameter.

Da der Anhang 28 Anforderungen an das Einleiten von Abwasser in Gewässer festlegt, steht der Wasserpfad im Fokus. Aber auch die anderen Umweltmedien werden berücksichtigt, sofern sie von Maßnahmen der Abwasservermeidung und -behandlung betroffen sind und rechtliche Schnittstellen auftreten könnten. Priorität haben Umweltentlastungsmaßnahmen an der Quelle, die den Stufen Vermeidung - Verwertung - Behandeln folgen, sowie eine umsichtige Bewirtschaftung der Ressourcen an Rohstoffen und Energie zum Ziel haben. Die beschriebenen Maßnahmen und Grenzwerte führen nicht zu Verlagerung von Umweltbelastungen.

Um die integrierte Herangehensweise an die Branche zu erleichtern, beschreiben die Abschnitte 7 - 9 überblickartig auch die wichtigsten Aspekte der Abfallverwertung und -behandlung (Abschnitt 7), Emissionen in die Luft, Geruch und Lärmaspekte (Abschnitt 8) sowie Energieverbrauch und Energieeffizienz (Abschnitt 9), ohne die zitierten rechtlichen Regelungen und Anforderungen der einschlägigen Fachgesetze interpretieren zu wollen. Diese bleiben davon unberührt.

1 Anwendungsbereich

Dieser Anhang gilt für Abwasser, dessen Schadstofffracht im Wesentlichen aus der Herstellung von Papier und Pappe stammt. Er gilt ferner für betriebsspezifisch verunreinigtes Niederschlagswasser, das insbesondere von Altpapierlagerflächen stammt.

Der Anhang gilt nicht für das Abwasser aus indirekten Kühlsystemen und aus der Betriebswasseraufbereitung, für das der Anhang 31 anzuwenden ist.

Weiterhin gilt der Anhang nicht für die Fasererzeugung, bei der Chemikalien zum Herauslösen von Nicht-Zellulosebestandteilen aus Holz oder Einjahrespflanzen eingesetzt werden. Hierzu zählt z.B. die Herstellung von Zellstoff, chemothermomechanischem Holzstoff (CTMP), alkalichemothermomechanischem Holzstoff (ACTMP), die Fasererzeugung aus Baumwolle (z.B. für die Herstellung von Banknotenpapieren) oder die Alkalibehandlung von Einjahrespflanzen.

Die Weiterverarbeitung von Papier und Pappe fällt ebenfalls nicht unter den Anwendungsbereich, soweit die Verarbeitung von Papier und Pappe zu Papierprodukten nicht im technischen Zusammenhang mit der Herstellung des Papiers selbst steht. Zu nennen ist hier die Weiterverarbeitung z.B. zu Wellpappe, Faltschachteln oder Tapeten. Bis auf einen geringen Anfall an Reinigungswasser erfolgt diese Weiterverarbeitung abwasserfrei.

Auch das Imprägnieren oder Beschichten von Papieren zur Wasser- oder Fettdichtausrüstung fällt nicht unter den Anwendungsbereich dieses Anhangs, soweit es nicht im Zusammenhang mit der Papierherstellung erfolgt (z.B. Aufbringen chemischer Additive in der Leimpresse oder Zugabe in der Papiermasse).

Papier, Karton und Pappe sind flächenartige Werkstoffe, die aus Fasern - vornehmlich pflanzlichen Ursprungs - und Hilfsstoffen (chemische Additive, Füllstoffe und Pigmente) bestehen und aus wässriger Suspension durch Entwässern auf einem oder mehreren Sieben hergestellt werden. Dabei entsteht ein Faservlies, das anschließend gepresst und getrocknet wird. Die Festigkeit resultiert überwiegend aus der Wirkung von Oberflächenkräften zwischen Wasser und den freien Hydroxylgruppen der Zellulose. Diese Bindekräfte entwickeln sich bei der Entfernung des Wassers von der Faseroberfläche, z.B. beim Trocknen. Ihre Entstehung ist reversibel. Beim Hinzutritt von Wasser verliert Papier seine Festigkeit. Der im Folgenden gebrauchte Ausdruck "Papier" umfasst auch die Begriffe "Karton" und "Pappe". Genauere Definitionen sind der DIN 6730 und DIN 6735 zu entnehmen.

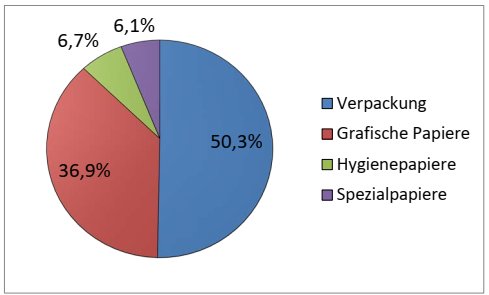

In der Bundesrepublik Deutschland gab es 2016 99 Papier erzeugende Unternehmen an ca. 161 Produktionsstandorten, von denen 49 % Direkteinleiter sind. Auf die Produktion bezogen ergibt sich folgendes Bild: Das Abwasser von 75 % der Papiererzeugung wird in betriebseigenen und von 18 % in kommunalen Abwasserbehandlungsanlagen mechanisch/biologisch behandelt. Vier Prozent des Papiers wird in geschlossenem Wasserkreislauf erzeugt. Das Abwasser von 3 % der Papierproduktion wird in einer betriebseigenen Behandlungsanlage ausschließlich mechanisch gereinigt. Abbildung 1 zeigt die Verteilung der Papierproduktion nach Hauptsorten.

Abbildung 1: Erzeugung von Papier, Karton und Pappe nach Hauptsorten im Jahr 2016

Dabei sind grafische Papiere solche Papiere, die zur Herstellung von Zeitungen, Zeitschriften, Büchern, Briefen, Werbeschriften und sonstigen Druckprodukten verwendet werden. Papier, Karton und Pappe für Verpackungszwecke werden zur Verpackung unterschiedlichster Produkte eingesetzt.

Hygienepapiere (Tissue, Krepp) dienen der Körperpflege und der Reinigung im privaten und betrieblichen Bereich.

Papier und Pappe für technische und spezielle Verwendungszwecke (Spezialpapiere) sind alle Papiere, die nicht unter die genannten Hauptgruppen fallen. Darunter sind sehr unterschiedliche Produkte, beispielhaft seien hier genannt: Banknotenpapier, Teebeutelpapier, Kondensatorpapier, Thermopapier, Selbstdurchschreibepapier, Backpapier, Releasepapier, Dekorpapier, Fotopapier, Zigarettenpapier, Filterpapier, etc.

2 Herstellungsverfahren sowie Abwasserherkunft und Abwasseranfall

2.1 Herstellungsverfahren

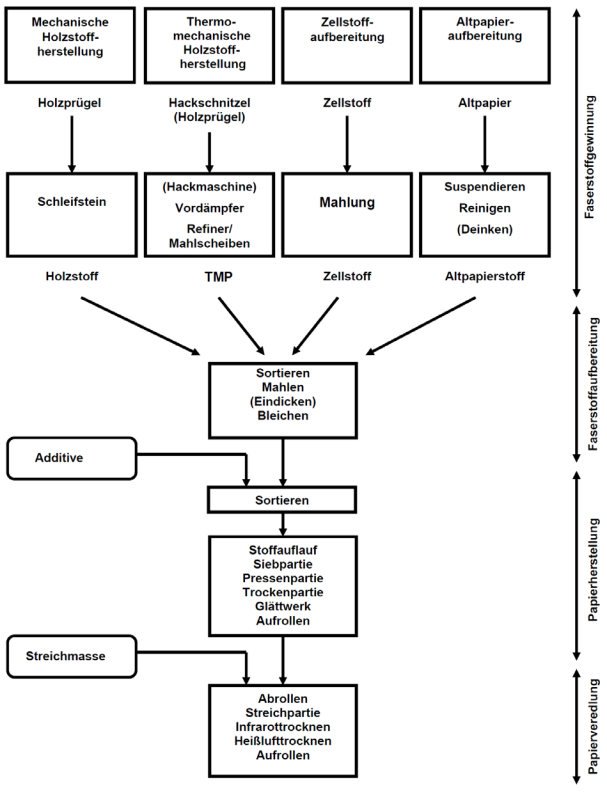

Papiere, Kartons und Pappen werden, neben dem Flächengewicht, nach den eingesetzten Faserstoffen (Holzstoff, Zellstoff oder Altpapierstoff) oder nach dem Herstellungsverfahren (hochausgemahlene Papiere, gestrichene Papiere, ungestrichene Papiere, nassfeste Papiere) unterteilt.

Papier besteht überwiegend aus Fasern und mineralischen Komponenten (Füll- und Streichpigmente). Zellstoff wird entweder in integrierten Fabriken selbst erzeugt oder zugekauft. Holzstoff wird durch Zerfasern von Holz überwiegend in den verarbeitenden Fabriken selbst hergestellt.

Die Faserstoffe werden zusammen mit Pigmenten und chemischen Additiven in Wasser suspendiert, auf Papiermaschinen wird ein Faservlies gebildet, entwässert und getrocknet.

In einigen Fällen wird auf das Papier anorganisches Pigment aufgebracht (gestrichenes Papier). Das Papier wird dann in eine verkaufsfertige Form gebracht (Rollen- oder Formatpapiere) oder im Unternehmen weiterverarbeitet.

2.1.1 Einsatzstoffe

Bei der Herstellung von Papier werden im Wesentlichen folgende Rohstoffe verwendet:

Holzstoff ist allein oder überwiegend mit mechanischen Mitteln aus Holz hergestelltes Fasermaterial. Je nach Herstellungsverfahren unterscheidet man zwischen

- Holzschliff (Steinschliff) (englisches Kürzel: GWP = Groundwood Pulp) Stammholz wird unter atmosphärischem Druck an Schleifsteinen zerfasert.

- Druckschliff (englisches Kürzel: PGWP = Pressurized Groundwood Pulp) Stammholz wird unter Überdruck an Schleifsteinen zerfasert.

- Refinerholzstoff (englisches Kürzel: RMP = Refiner Mechanical Pulp) Hackschnitzel werden zwischen Mahlscheiben zerfasert.

- Thermomechanischer Holzstoff (englisches Kürzel: TMP Thermomechanical Pulp) Mit Dampf vorbehandelte Hackschnitzel werden bei Temperaturen über 100 °C unter Überdruck zwischen Mahlscheiben zerfasert.

- Alkalisch-Peroxid-Thermomechanischer Holzstoff (englisches Kürzel:

APTMP alkaline peroxidethermomechanical Pulp)

APTMP ist ein thermomechanischer Holzstoff TMP mit einer Alkali-Peroxid-Vorbehandlungsstufe. - Chemothermomechanischer Holzstoff (englisches Kürzel:

CTMP = chemothermo mechanical Pulp)

Mit Dampf und Chemikalien (z.B. Natriumbisulfit) vorbehandelte Hackschnitzel werden bei Temperaturen über 100 °C unter Überdruck zwischen Mahlscheiben zerfasert. - Alkalichemothermomechanischer Holzstoff (englisches Kürzel: ACTMP = alkaline chemothermomechanical pulp) ACTMP ist ein chemothermomechanischer Holzstoff mit einer Alkali-Peroxid-Vorbehandlungsstufe

Die Herstellung von Holzstoff erfolgt meistens integriert in der Papierfabrik. In Deutschland werden CTMP, ACTMP und APTMP bisher nicht hergestellt. Folgende Verfahrensschritte werden bei der Herstellung von Holzstoff angewendet:

- Entrinden

Die Holzstämme werden mechanisch von der Rinde befreit. - Zerfasern

Durch mechanisches Zerfasern wird das Holz unter Zugabe von Wasser zu Holzstoff verarbeitet. Dabei entsteht Reibungswärme. Holzbestandteile gehen in Lösung. - Reinigen

Störende Bestandteile und Verschmutzungen werden entfernt und können teilweise ins Abwasser gelangen. - Entwässern

Der Holzstoff wird entwässert, das Wasser wird zum überwiegenden Teil im Kreislauf geführt. - Bleichen

Die Bleiche des ligninhaltigen Holzstoffs erfolgt meist mehrstufig mittels reduktiver oder oxidativer Bleiche oder der Kombination der beiden Verfahren. Die Bleichmittel sind chlorfrei (im wesentlichen Natriumdithionit und Wasserstoffperoxid). Die reduktive Bleiche erfolgt im sauren, die oxidative Bleiche im alkalischen Milieu.

Bei der reduktiven Bleiche werden die chromophoren (farbbildenden) Molekülstrukturen verändert und so entfärbt.

Die oxidative Bleiche mit Wasserstoffperoxid macht die färbenden Ligninreste wasserlöslicher und damit herauswaschbar. In Fällen, in denen die Alkalisierung mit Kalkmilch oder Magnesiumhydroxid ausreicht, wurde gegenüber Natronlauge eine geringere Auswaschung von organischer Substanz beobachtet.

Zur Stabilisierung des Wasserstoffperoxids werden Komplexbildner eingesetzt.

Zellstoff ist ein aus pflanzlichen Rohstoffen durch chemischen Aufschluss erhaltener Halbstoff. Die Zellstofferzeugung fällt unter den Anwendungsbereich des Anhangs 19.

Altpapierstoff wird aus gebrauchten und ungebrauchten Papieren, Kartonagen und Pappen hergestellt, die als Faserrohstoff für eine Wiederverwendung geeignet und bestimmt sind (vergl. Altpapier-Liste der Deutschen Standardsorten und ihre Qualitäten; Fehler! Linkreferenz ungültig.gültige Fassung der DIN EN 643/11). Im Jahr 2016 wurden ca. 75 % des deutschen Papier- und Pappeverbrauchs als Altpapier erfasst. Recyceltes Altpapier machte in Deutschland ca. 75 % der zur Papierherstellung eingesetzten Rohstoffe aus. Zur Faserstoffaufbereitung wird das Altpapier in Wasser suspendiert. Je nach erzeugtem Produkt wird der Faserstoff anschließend noch deinkt (Deinking = Entfernung der Druckfarbe, englisches Kürzel: DIP = Deinked Pulp) und oxidativ und/oder reduktiv gebleicht (z.B. mit Wasserstoffperoxid oder Natriumdithionit).

Die Aufbereitung von Altpapierstoff erfolgt meistens integriert in der Papierfabrik. Folgende Verfahrensschritte werden bei der Herstellung von Altpapierstoff angewendet:

- Kontrolle und Lagerung des eingehenden Altpapiers

- Zerfaserung in Pulper oder Auflösetrommel

- Grobsortierung/ Feinsortierung

Ausschleusung von störenden Bestandteilen aus der Suspension. - ggf. Deinking

Weitgehende Entfernung der Druckfarben aus der Faserstoffsuspension z.B. durch mehrstufige Flotation. - ggf. Wäsche

Entfernen von Füllstoffen z.B. bei Hygienepapieren - ggf. Bleiche

Durch Zusatz von chlorfreien Bleichmitteln (im Wesentlichen Wasserstoffperoxid, Natriumdithionit) wird der Altpapierstoff aufgehellt. Faserbestandteile können in Lösung gehen. - Zwischenspeicherung des Fertigstoffes zur weiteren Verarbeitung an der Papiermaschine oder ggf. Trocknung und Pressen von Markt-DIP in Ballen.

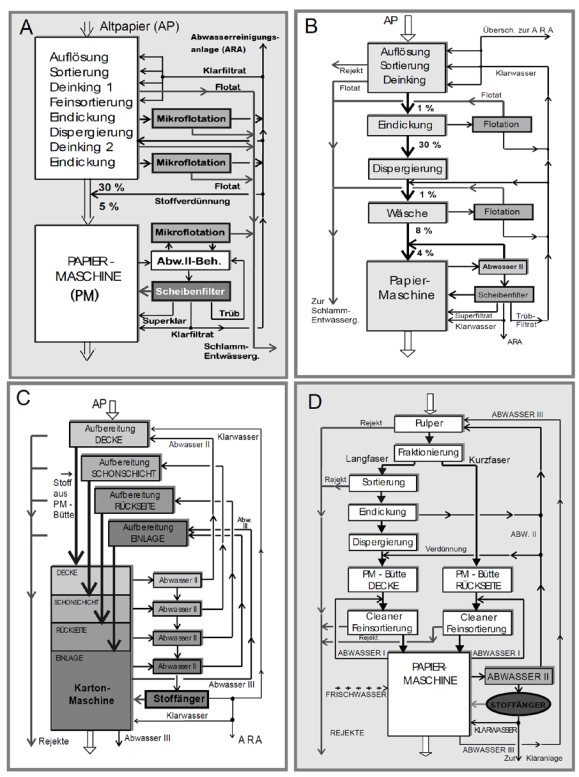

Beispielhaft werden in Abbildung 2 die Wasserkreisläufe in typischen Stoffaufbereitungsanlagen für Altpapier gezeigt.

AP: Altpapier ARA: Abwasserreinigungsanlage PM: Papiermaschine

Abbildung 2: Schematische Kreislaufschaltungen für die Stoffaufbereitung verschiedener Papiersorten aus Altpapier:

[A] Zeitungspapier, [B] Hygienepapier, [C] Karton und [D] Verpackungspapier [nach Zippel, 1999]

Weitere Naturfasern, Chemiefasern und andere industriell hergestellte Fasern z.B. Fasern aus Einjahrespflanzen, Glasfasern, Kunststofffasern werden zur Erzielung besonderer Eigenschaften des Papiers eingesetzt.

Mineralische Füllstoffe und Pigmente

Während Faserstoffe in erster Linie die mechanischen Eigenschaften von Papier, wie Festigkeit und Volumen, bestimmen, werden mineralische Füllstoffe und Pigmente vor allem eingesetzt, um bestimmte Oberflächenqualitäten, wie Weiße, Glanz und Glätte, zu erzielen, die im Hinblick auf die weitere Papierverarbeitung zu den unterschiedlichen Endanwendungen bzw. für die dabei eingesetzten Verfahren (z.B. Druckverfahren) von Bedeutung sind.

Im Durchschnitt der gesamten Papierproduktion in Deutschland machen mineralische Füllstoffe und Pigmente einen Anteil von ca.16 % aller Papierrohstoffe aus; bei einzelnen Papiersorten kann der Anteil mineralischer Stoffe allerdings bis zu 40 % und höher sein.

Calciumcarbonat (Kreide) und Kaolin (Porzellanerde) sind die mengenmäßig wichtigsten mineralischen Papierrohstoffe. Daneben spielen, wenn auch mengenmäßig deutlich weniger eingesetzt, Talkum und Titandioxid eine wichtige Rolle im Herstellungsprozess selbst oder bei bestimmten optischen Eigenschaften von Papier: Talkum bindet zum Beispiel im Holzstoff natürlich vorhandene Harze und vermeidet so klebende Ablagerungen an den Produktionsaggregaten; Titandioxid kommt bei speziellen Anforderungen in Bezug auf Weiße und Opazität der Endprodukte zum Einsatz.

Calciumcarbonat und Kaolin werden einerseits als Füllstoff eingesetzt, das heißt, sie werden unmittelbar dem Faserstoff zugesetzt und bei der Blattbildung auf der Papiermaschine bzw. der weiteren Trocknung der Papierbahn in die Faserzwischenräume des Papiers eingelagert; andererseits werden sie bei der Herstellung gestrichener Papiere als Streichfarbe auf die Blattoberfläche(n) aufgebracht, was entweder mit separaten Streichmaschinen (offline Coatern) oder mit in die Papiermaschine integrierten Streichaggregaten (online Coatern) geschieht.

Für die spezifischen Umweltbelange der Papierherstellung spielen mineralische Füllstoffe und Pigmente eine eher untergeordnete Rolle. Die allgemeinen Anforderungen an die Lagerung staubender Güter (wenn die jeweiligen Stoffe in trockener Form angeliefert werden) beziehungsweise die Lagerung und den Umgang mit den entsprechenden "slurries" (wenn die Stoffe in suspendierter Form angeliefert oder gelagert werden), sind zu beachten.

Für Emissionen gelten die einschlägigen Regelungen der TA Luft.

Aufgrund ihrer geringen Löslichkeit werden diese Stoffe in der Regel in der mechanischen Stufe der Abwasserbehandlungsanlage abgeschieden. Sofern das nicht ausreichend geschieht, sind ergänzende Maßnahmen (z.B. Vorbehandlung, Simultanfällung oder Nachbehandlung) erforderlich.

Chemische Additive

Betriebs- und Hilfsstoffe für die Papierherstellung werden in der Branche "chemische Additive" genannt. Nach ihrem Verwendungszweck unterscheidet man zwischen Funktions- und Prozesschemikalien. Zur ersten Gruppe gehören z.B. Leimungsmittel, Trockenverfestiger, Nassfestmittel, Farbstoffe, Streichfarbenbinder, und Phobiermittel (u.a. per- und polyfluorierte Chemikalien), die dem Papier die gewünschte Eigenschaft geben. Prozesschemikalien wie Fixier- und Retentionsmittel, Komplexbildner, Schleimverhinderungsmittel, Entschäumer und Reinigungsmittel unterstützen den Papierherstellungsprozess und die Wirksamkeit der eingesetzten Roh- und Hilfsstoffe (vgl. Nomenklatur der Papierhilfsmittel).

Eine Vielzahl von Prozess- und Funktionschemikalien basieren auf synthetischen Polymerverbindungen, die als biologisch nicht leicht abbaubar und z.T. als umwelt- oder gewässergefährdend zu kennzeichnen sind. Darunter fallen Fixier- und Retentionsmittel, Nassfestmittel, Trockenverfestiger, Polymerleimungsmittel und Streichfarbenbinder.

Der überwiegende Anteil dieser Additive, die der Papiermasse vor der Blattbildung zugesetzt werden, verbleibt auf Grund ihrer kationischen Ladung oder durch Fixierung mit kationischen Polymeren, nahezu vollständig im Papier. Ausgetragene Papierfeinstoffe, die solche Additive mittransportieren, werden in der mechanischen Stufe mit dem Faserschlamm oder in der biologischen Abwasserreinigung als Überschussschlamm ausgeschleust. Dadurch wird die Gewässerrelevanz minimiert. Bei der Oberflächenleimung und beim Streichen werden die chemischen Additive auf die fertige Papierbahn aufgetragen. Die Applikation erfolgt aus einer wässrigen Leimflotte bzw. Streichfarbe in geschlossenem Kreislauf.

Retentions- und Fixiermittel

Zu dieser Gruppe von Prozesschemikalien gehören überwiegend kationisch modifizierte synthetische wasserlösliche Polymere wie z.B. Polyacrylamide, Polyamine, Polyethylenimine, Polyvinylamine, Polyamidamine, Dicyandiamid-Formaldehyd-Kondensate und PolyDADMAC (Polydiallyldimethylammoniumchlorid). Sie bewirken die Flockung der in der Papiermasse suspendierten Fein- und Füllstoffe sowie kolloidal gelöster Störstoffe und tragen somit auch zur Entlastung des Abwassers von Schwebstoffen und TOC bzw. CSB bei.

Trockenverfestiger

Diese Produkte verstärken das Fasergefüge, was dem Papier eine höhere Festigkeit im trockenen Zustand verleiht. Als Trockenverfestiger sind überwiegend Stärke sowie kationisch modifizierte Polyacrylamide und Polyvinylamine in Gebrauch.

Nassfestmittel bewirken, dass Papiere wie Teebeutel, Tapeten, Banknoten, Filterpapiere, Etiketten, Haushaltstücher auch in durchnässtem Zustand die erforderliche Festigkeit aufweisen. Bei den Hilfsstoffen sind chlorhydrinhaltige Nassfestmittel (Epichlorhydrinharze) der wesentlichste Faktor für die AOX-Belastung des Abwassers.

Leimungsmittel

Leimungsmittel machen Papier widerstandsfähig gegen Flüssigkeiten wie z.B. Wasser, Tinte und Druckfarben. Zur Masseleimung werden Produkte auf der Basis von biologisch abbaubarem Kolophoniumharz, Alkylketendimer (AKD) oder Alkenylbernsteinsäureanhydrid (ASA) mit hoher Faseraffinität eingesetzt.

In der Oberflächenleimung kommen synthetische Polymere wie z.B. Styrol-Acrylsäureester und Styrol-Maleinsäure zum Einsatz, die aufgrund ihrer Anwendung im geschlossenen Leimpressenkreislauf keine Belastung für das Abwasser ergeben. Lediglich bei Reinigung der Leimpressen entsteht eine Abwasserrelevanz.

Streichfarbenbinder

Beim Streichen wird die Oberfläche von Papier und Karton mit einer pigmenthaltigen Streichfarbe veredelt. Dabei dienen polymere Emulsionen z.B. auf Basis von Styrol-Butadien- oder Styrol-Acrylat-Copolymeren als Binder, die ein Ausbrechen von Pigmenten aus dem Oberflächenstrich verhindern. Ihre Anwendung erfolgt in einem der Papier- und Kartonerzeugung nachgeschalteten Prozess aus einem geschlossenen Kreislauf.

Farbstoffe und optische Aufheller

Zum Färben von Papier werden im Wesentlichen basische (kationische) und substantive (kationische und anionische) Farbstoffe eingesetzt. In speziellen Fällen können auch Pigmente verwendet werden.

Hohe Weißgrade werden durch Anwendung wasserlöslicher optischer Aufheller z.B. des Stilbentyps erzielt.

Nach OECD-Kriterien gelten diese Farbmittel und die optischen Aufheller unter realen Umweltbedingungen als nicht leicht und nicht schnell biologisch abbaubar (not "readily biodegradable"). Beim Färbeprozess gewährleisten spezifische Wechselwirkungen (z.B. ionische Wechselwirkungen oder Wasserstoffbrückenbindungen) zwischen dem Farbmittel und dem Substrat (Faser, Füllstoff etc.) bzw. die Verwendung geeigneter Fixiermittel einen Fixiergrad, der in der Regel über 98 % liegt. Die optischen Aufheller erreichen typabhängig Fixiergrade von 80 - 95 %, wobei der nicht fixierte Aufheller im Primärwasserkreislauf zur Papiermaschine zurückgeführt wird. Adsorptions- und Fällungsprozesse (pH-Wert abhängig) in der Abwasserbehandlungsanlage der Papierfabrik sorgen für eine nahezu quantitative Eliminierung des Farbmittels bzw. der optischen Aufheller durch Adsorption am Bioschlamm vor der Einleitung in das Gewässer.

Komplexbildner

Komplexbildner werden bei der Bleiche von Holzstoff und der Aufbereitung von recycliertem Faserstoff zur Verhinderung der katalytischen Zersetzung von Wasserstoffperoxid durch Schwermetallionen (insbesondere Eisen- und Manganionen) eingesetzt und gelangen wegen ihrer schlechten Abbaubarkeit in messbaren Konzentrationen in das Gewässer.

Die am häufigsten eingesetzten Komplexbildner sind das biologisch schwer abbaubare Diethylentriaminpentaacetat (DTPA) und das Ethylendiamintetraacetat (EDTA). Alternativ können in Einzelfällen eliminierbare Phosphonate eingesetzt werden.

Zur Verhinderung von Calciumausfällungen in Wasserkreisläufen und der Abwasserbehandlungsanlage werden Phosphonate und Polyacrylate als Härtestabilisatoren eingesetzt.

Schleimverhinderungsmittel, Mikrobizide

Schleimverhinderungsmittel vermindern das Wachstum von Mikroorganismen im Prozesswasser, die bei unkontrollierter Vermehrung zu Produktions- und Qualitätsproblemen durch Schleimablagerungen, Korrosion und Geruchsentwicklung führen können. Es kommen mikrobiell wirksame Substanzen zum Einsatz, die sämtlich in der Empfehlung XXXVI des Bundesinstitutes für Risikobewertung (BfR) gelistet sind. Nach ihrer Wirkungsweise lassen sie sich in zwei Gruppen einteilen, in oxidative, überwiegend anorganische Substanzen und spezifisch wirkende organische Verbindungen. Tabelle 1 enthält eine Auswahl typischer Vertreter beider Wirkstoffgruppen.

Tabelle 1: Typische Vertreter von Schleimverhinderungsmitteln

| Stoffgruppe | Wirksubstanz |

| oxidierend | |

| Natriumhypochlorit, NaOCl | |

| Natriumhypobromit, NaOBr | |

| Chlordioxid, ClO2 | |

| Ammoniumbromid / Natriumhypochlorit, NH4Br / NaOCl | |

| Wasserstoffperoxid, H2O2 | |

| Peroxyessigsäure, CH3COOOH | |

| Organisch | |

Isothiazolinone

| |

| 3,5-Dimethyltetrahydro-1,3,5,2H-thiadiazin-2-thion (Dazomet) | |

| 2-Brom-2-nitropropan-1,3-diol (BNPD), Bronopol, | |

| 2,2-Dibrom-3-nitrilopropionamid (DBNPA) | |

Hydantoine (Imidazolidin-2,4-dione)

| |

| Glutardialdehyd (GDA) | |

| Methylenbisthiocyanat (MBT) | |

Quarternäre Ammoniumverbindungen (Quats)

| |

| Tetrakis(hydroxymethyl)phosphonium sulfat (THPS) | |

| 1,6-Dihydroxy-2,5-dioxahexan | |

| N,N'-bis(hydroxymethyl)harnstoff |

Chlordioxid wird z.B. als verdünnte wässrige Lösung vor Ort aus einem Gemisch von Natriumchlorat und Wasserstoffperoxid mit Schwefelsäure erzeugt.

In einer speziellen Anwendungsform von Wasserstoffperoxid wird dieses zur katalytischen Oxidation von Mikroorganismen genutzt.

Halogenierte Hydantoine spalten hypohalogenige Säure ab, die die eigentliche Wirksubstanz bilden. Sowohl aus 1,6-Dihydroxy-2,5-dioxahexan als auch aus Hydroxymethylharnstoff entsteht Formaldehyd als aktive Spezies.

Die Auswahl eines oder mehrerer Biozide richtet sich nach der Art der mikrobiologischen Belastung und den Prozessbedingungen (Kreislaufschließung, pH-Wert, Temperatur). Die Eintragsmengen, als Wirksubstanz gerechnet, liegen im Bereich von 10 - 100 g/t Papier. Abhängig von der Dosierweise (kontinuierlich oder Stoßbehandlung) und dem Biozid variiert die Wirkkonzentration im Kreislaufwasser zwischen 1 und 10 ppm. Obwohl die meisten Biozide nur zu geringen Anteilen an der Faser adsorbieren und mit dem Papier ausgetragen werden, ist ihre Konzentration im Fabrikationsabwasser deutlich geringer, da sie chemisch leicht abgebaut werden (Hydrolyse, Reduktion) und damit ihre biozide Wirkung verlieren.

Halogenhaltige organische Biozide können zu temporärer AOX-Fracht im Abwasser beitragen, ihr Ausmaß nimmt mit steigender Abbau- bzw. Hydrolyserate ab. Dagegen vermögen Natriumhypochlorit und -hypobromit gelöste und suspendierte organische Stoffe zu halogenieren und tragen so zu persistentem AOX bei.

Zur Erhöhung der Wirksamkeit werden Biozide in Kombination mit Biodispergatoren eingesetzt. Dies sind oberflächenaktive Substanzen (anionische und nichtionische Tenside, Terpene), die einerseits die Bioverfügbarkeit für die Aktivsubstanzen durch Desintegrationsvorgänge der mikrobiellen Zellmembranen erhöhen, andererseits die Ablagerung von Bakterienschleim auf Rohr- und Beckenwandungen erschweren bzw. einmal gebildete Ablagerungen aufzulösen im Stande sind.

2.1.2 Verfahrensschritte bei der Papierherstellung

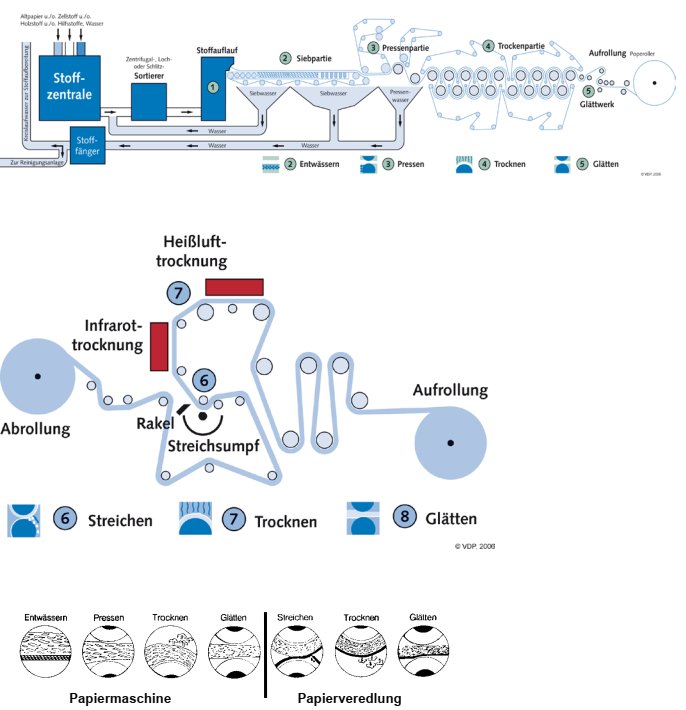

Bei der Herstellung von Papier werden im Wesentlichen die folgenden Verfahrensschritte zum Teil auch kombiniert oder mehrfach angewendet (einzelne Verfahrensschritte können auch entfallen):

- ë Mischen/Verdünnen/Sortieren

Mischen der aufbereiteten Faserstoffe und ggf. Füllstoffe in der Stoffzentrale. Verdünnung der Fasersuspension mit Wasser und Zugabe von chemischen Additiven, so dass je nach den gewünschten Eigenschaften des Papierblattes und den Erfordernissen der Papiermaschine die Blattbildung möglich wird. Vor der Papiermaschine wird die Stoffsuspension in Zentrifugal-, Loch- oder Schlitzsortierern von störenden Bestandteilen befreit. - Blattbilden

Auf umlaufenden Lang- oder Rundsieben wird durch raschen Wasserentzug das Papiervlies gebildet. - Pressen

In der Pressenpartie wird dem Papiervlies auf mechanischem Weg weiter Wasser entzogen. - Trocknen

Das Papiervlies wird durch thermische Behandlung getrocknet. Dieser Schritt ist der energieintensivste Verfahrensschritt der Papierherstellung. Dabei verdampfen 0,9 - 1,2 m3 Wasser pro t erzeugten Papiers (bei Oberflächenauftrag bis 1,6 m3/t). Die Trocknung erfolgt indirekt mit beheizten Dampfzylindern oder direkt mit Infrarot- oder Heißluft-Trocknern. Die direkte Trocknung wird nach der Veredelung der Papiere eingesetzt. - Veredeln

Durch Imprägnieren, Streichen, Beschichten, chemisches und/oder mechanischthermisches Behandeln in oder außerhalb der Papiermaschine (z.B. in der Leimpresse, Streichanlage) können besondere Produkteigenschaften erzielt werden.

Beispielhafte Abläufe der Papierherstellung zeigt die Abbildung 3:

Abbildung 3: Schema der Papierherstellung [VDP, 2006]

Abbildung 4: Mögliche Rohstoffe, Anlagen und Prozesse in einer Papierfabrik

2.2 Herkunft des Abwassers

Prozessabwasser

Bei der Herstellung von Papier wird Wasser für die Herstellung (Suspension und Transport des Faserstoffes), zu Hilfszwecken (Sperrwasser, Kühlwasser) und zu Reinigungszwecken (Sieb- und Filzreinigung, Systemreinigung) benötigt, wobei es innerhalb des Produktionsprozesses mehrfach genutzt wird. Teile des Wassers verdampfen (ca. 0,9 - 1,6 m3/t Papier), verbleiben im Produkt (ca. 0,05 - 0,1 m3/t Papier, entsprechend 5 - 10 % Restfeuchte) oder im Produktionsrückstand (Wassergehalt schwankt stark je nach Entwässerungsverfahren).

Innerhalb der Produktionswasserkreisläufe (siehe Abbildung 5) sind Systeme zur Rückgewinnung von Fasern und Füllstoffen installiert, die diese Stoffe aus dem Wasser entfernen, bevor es wiederverwendet oder aus dem Prozess ausgeschleust wird. Geeignet hierfür sind Sedimentationsverfahren, Scheibenfilter oder Flotationsanlagen. Zur Rückgewinnung von Füllstoffen aus Streichfarben werden vereinzelt erfolgreich verschiedene Filtersysteme eingesetzt.

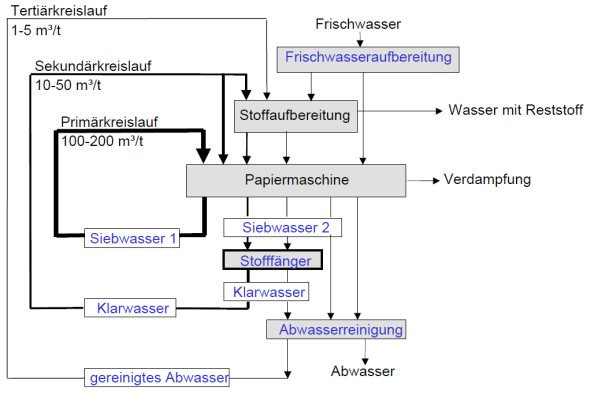

Abbildung 5: Vereinfachtes Schema der Wasserführung einer Papierfabrik (spezifische Wassermengen bezogen auf die Bruttomaschinenkapazität in Kubikmeter je Tonne Produkt) [Quelle: VDP]

Hinweis: In dieser Abbildung entspricht der Primärkreislauf dem "Abwasser I", der Sekundärkreislauf dem "Abwasser II" und der Tertiärkreislauf dem "Abwasser III" in Abbildung 2.

Verschmutztes Niederschlagswasser

Bei der Herstellung von Papier und Pappe fällt verschmutztes Niederschlagswasser von befestigten Außenflächen an, insbesondere von Altpapierlagerplätzen.

2.3 Abwasseranfall und Abwasserbeschaffenheit

Bei der Papierherstellung gibt es große Unterschiede hinsichtlich der Art der Faserstoffe, der Hilfsstoffe, der Produktionsverfahren und der Produkte (über 3.000 Papiersorten; siehe DIN 6730), die sich erheblich auf den produktionsspezifischen Abwasseranfall und die Abwasserbeschaffenheit auswirken.

2.3.1 Abwasseranfall

Die Frachten sowie die Konzentrationen an gelösten und ungelösten organischen und anorganischen Inhaltsstoffen des bei der Papierherstellung anfallenden Abwassers sind von den eingesetzten Roh- und Hilfsstoffen den gewünschten Produkteigenschaften und der angewandten Technologie abhängig. Der Abwasseranfall reicht vom abwasserfreien Wasserkreislauf bei Verpackungspapierherstellern mit bestimmten technischen und wasserspezifischen Voraussetzungen bis zu 100 m3/t und darüber bei bestimmten Spezialpapieren.

2.3.2 Abwasserbeschaffenheit

Sowohl das Prozessabwasser als auch das verschmutzte Niederschlagswasser enthalten vor allem gelöste und ungelöste organische Inhaltsstoffe aus dem Holz, Altpapier sowie aus weiteren Roh- und Hilfsstoffen. Diese sind im Wesentlichen biologisch gut abbaubar.

Der Stickstoff- und Phosphorgehalt des Abwassers der Papierindustrie ist rohstoffbedingt meist niedrig. Organisch gebundener Stickstoff kann durch Einsatz bestimmter Roh- und Hilfsstoffe (z.B. optische Aufheller, Lösevermittler für Hilfsstoffe, modifizierte Stärke, Harnstoff-/Formaldehyd-Harze) ins Abwasser gelangen.

Auch über Betriebswasser, das aus Oberflächenwasser gewonnen wird, können Stickstoff, Phosphor sowie organische Stoffe ins Abwasser eingetragen werden.

Das Abwasser aus der Papierherstellung kann adsorbierbare organisch gebundene Halogene (AOX) enthalten. Mögliche Quellen hierfür sind:

Nassfestmittel auf der Basis von Epichlorhydrin,

- Restgehalte in Zellstoffen, die mit Chlorverbindungen gebleicht wurden,

- Altpapier, das mit Chlorverbindungen gebleichte Zellstoffe oder AOX-haltige Druckfarben, Kleber, Beschichtungen etc. enthält,

- AOX-haltige Verbindungen, die als Hilfs- oder Veredlungsmittel eingesetzt werden,

- mit Elementarchlor, Chlordioxid oder Hypochlorit behandeltes Frischwasser oder Produktionswasser.

Je nach Papiersortenbereich und Papierqualität werden unterschiedliche Arten und Mengen chemischer Additive eingesetzt, um die gewünschten Papiereigenschaften zu erzielen. Der Teil, der nicht auf der Faser verbleibt, gelangt ins Abwasser und durchläuft die Abwasserbehandlungsanlage. Ein Teil dieser Substanzen ist schwerer abbaubar und gelangt als refraktärer TOC in die Gewässer.

2.3.3 Legionellen

Abwasser der Papierindustrie kann, wie auch Abwässer von manchen anderen Branchen, unter bestimmten Bedingungen hohe Legionellenkonzentrationen enthalten. Legionellen können beim Menschen zu schweren Lungenentzündungen - sogar mit Todesfolge - führen, wenn sie in Form lungengängiger Aerosole aufgenommen werden. In der wissenschaftlichen Literatur werden Abwässer/Abwasserbehandlungsanlagen als Reservoir oder (potentielle) Quelle von Legionellen, auch im Zusammenhang mit Erkrankungsfällen, beschrieben. Ein relevantes Potential für das Wachstum von Legionellen haben, nach Expertenmeinung, solche Abwässer, die regelmäßig Temperaturen von e 23 °C aufweisen und in denen bestimmte Substrate für eine Begünstigung des Legionellenwachstums vorliegen. Unter sehr ungünstigen Umständen können erhöhte Legionellenkonzentrationen auch bei Indirekteinleitern bis in das Gewässer durchschlagen. Inwieweit eine Überwachung und Vorsorgemaßnahmen aus Gründen des Arbeits- und Gesundheitsschutzes erforderlich sein können, hängt von den lokalen Gegebenheiten ab.

Wurden erhöhte Legionellenkonzentrationen in einer Anlage festgestellt, ist ein Maßnahmenpaket in Abstimmung mit den Behörden zu erstellen, um die Legionellenkonzentration wesentlich zu minimieren. Hierbei handelt es sich im Wesentlichen um die Außerbetriebnahme und Reinigung der betroffenen aeroben Anlagenbereiche. Zu einer Legionelleninfektion kann es nur kommen, wenn legionellenhaltige, flüssige Schwebeteilchen eingeatmet werden. Diejenigen Mitarbeiter, die in Betriebsteilen tätig sind, in denen eventuell belastetes Aerosol eingeatmet werden kann, sind mit geeigneter Schutzausrüstung, insbesondere geeigneten Schutzmasken, auszustatten.

Weiterhin ist es nicht auszuschließen, dass unterhalb der Einleitung der Abwasserbehandlungsanlage im Gewässer, Legionellenkonzentrationen gemessen werden können. In einem ersten Schritt ist es ratsam, kein Wasser unterhalb der Einleitung zu entnehmen und zu versprühen.

Abhilfe schaffen kann ebenso die Desinfektion des Abwassers am Ablauf der Abwasserbehandlungsanlage durch beispielsweise UV-Behandlung.

3 Medienübergreifende Aspekte bei der Papierherstellung

Die EU-Industrieemissions-Richtlinie (Industrial Emissions Directive - IED, 2010/75/EU) ist Ende 2010 in Kraft getreten. Sie ist das Ergebnis einer Zusammenführung und Novellierung der bisherigen Richtlinie über die integrierte Vermeidung und Verminderung der Umweltverschmutzung (IVU-Richtlinie 1) und sechs Sektor-Richtlinien. Mit dieser Richtlinie wurde auf EU-Ebene der medienübergreifende Ansatz (Abwasser, Abfall, Abluft und Energie) im Rahmen von Genehmigungsverfahren weiterentwickelt. Dieser beinhaltet sowohl die Vermeidung von Schadstoffverlagerungen in andere Umweltmedien, als auch den Einsatz der besten verfügbaren Techniken zur Vermeidung von Immissionen durch eine medienübergreifende Betrachtung ("Schutz der Umwelt als Ganzes"). Die Richtlinie hat das Ziel, in den Industrieanlagen in Europa ein hohes Vorsorgeniveau im Umweltschutz zu schaffen, um Mensch und Umwelt vor nachteiligen Umweltwirkungen der industriellen Produktion zu schützen. Die IED fordert deshalb EU-weit die Anwendung fortschrittlicher Techniken - so genannter bester verfügbarer Techniken (BVT) - und nennt Prinzipien der nachhaltigen Produktion. Die besten verfügbaren Techniken für alle IED-relevanten Industriebereiche (vgl. Anhang I der Richtlinie) werden in sogenannten BREF-Dokumenten (Best Available Techniques Reference Documents - BVT-Merkblätter) beschrieben und daraus Schlussfolgerungen (BVT-Schlussfolgerungen) abgeleitet, deren Anwendung in den Mitgliedstaaten verbindlich ist (vgl. auch Nr. 6.4).

Im Anhang IV der IED sind Kriterien zur Umsetzung der BVT genannt. Die Konkretisierung dieser Anforderungen (z.B. durch Emissionsgrenzwerte) erfolgt durch Umsetzung in das jeweilige nationale Recht; in Deutschland sind dies die entsprechenden medienbezogenen Gesetze, Verordnungen und Verwaltungsvorschriften (z.B. Technische Anleitungen). Die medienübergreifende Betrachtungsweise fließt in die Erarbeitung der medialen Anforderungen jeweils mit ein.

Für die Papierherstellung sind folgende Kriterien des Anhang IV aus medienübergreifender Sicht besonders relevant:

- Einsatz abfallarmer Technologie (hohe Rohstoffausnutzung, Vermeidung von Abwasserbehandlungsverfahren mit hohem Schlammanfall) und Verminderung der Umweltverschmutzung (kodifizierte Fassung) vom 15. Januar 2008;

- Einsatz weniger gefährlicher Stoffe (Auswahl und Weiterentwicklung chemischer Additive)

- Rückgewinnung und Wiederverwertung von Stoffen und Abfällen (Schlammrückführung in den Prozess, schonende Faseraufbereitung und damit Verringerung der organischen Belastung des Abwassers)

- Rohstoffverbrauchsminimierung und Energieeffizienz (Einengung von Wasserkreisläufen, hohe Energieeffizienz der gesamten Produktion und der eingesetzten Abwasserbehandlungstechniken, Energierückgewinnung aus Abwasser- und Abluftströmen)

- Verringerung der Gesamtwirkungen von Emissionen

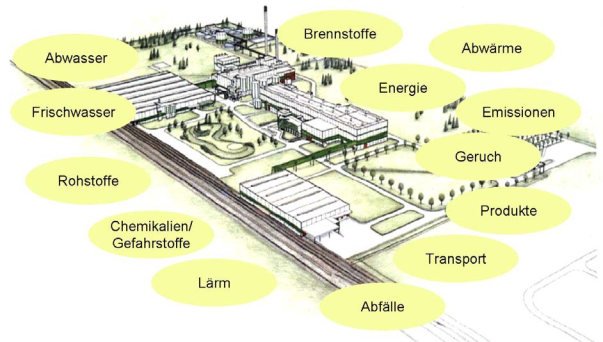

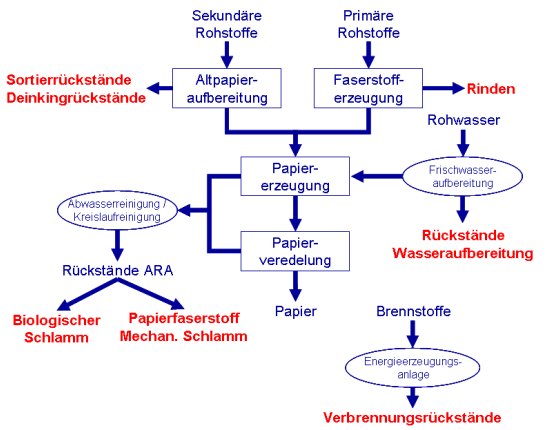

Ob es bei einer Anlage zu einer Verlagerung von Umweltbelastungen in andere Medien kommt, muss immer im Einzelfall geprüft werden. An dieser Stelle können nur Hinweise gegeben werden, wo solche Konflikte auftreten könnten. In Abbildung 6 und Abbildung 7 werden die wichtigsten Umweltaspekte von Papierfabriken im Allgemeinen und potentielle Schnittstellen für Umweltmedienkonflikte entlang des Wasserstromes beispielhaft dargestellt.

Abbildung 6: Die wichtigsten Umweltaspekte von Papierfabriken [Quelle: Stora Enso, 2008]

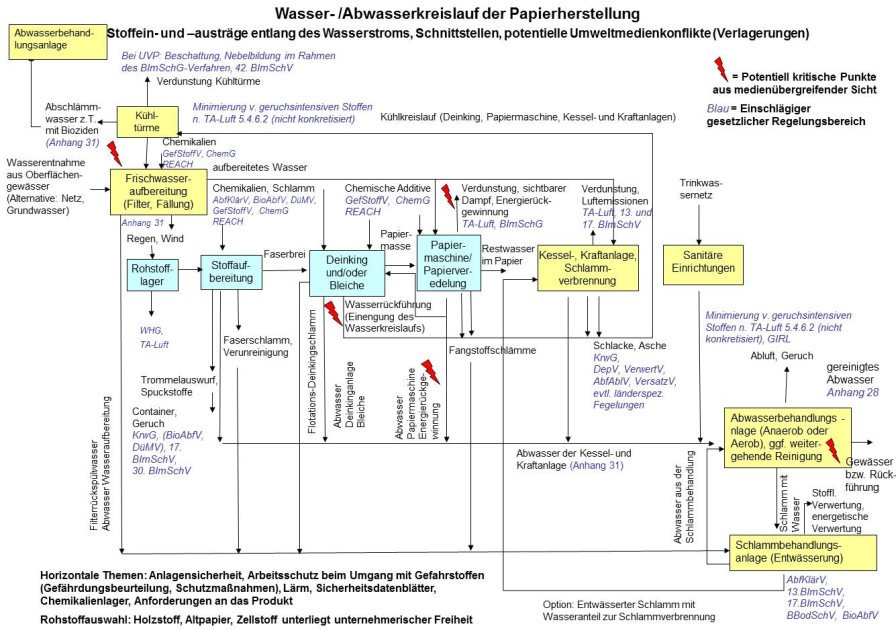

Abbildung 7: Wasser- und Abwasserkreislauf der Papierherstellung

In Abbildung 7 wird anhand eines beispielhaften Wasserschemas einer Papierfabrik der Weg des Wassers vom Eintritt in das Werk bis zum Verlassen der Fabrik verfolgt. Die mit dem Wasserpfad im Zusammenhang stehenden Stoffein- und -austräge einschließlich Geruchsemissionen und Energieverluste werden dargestellt. Als Ergebnis der Analyse der Prozesse und Anlagen über alle Umweltmedien hinweg werden nur fünf möglicherweise "kritische Schnittstellen" identifiziert, bei denen bei bestimmten technischen Lösungen Verlagerungen vom Wasser in andere Umweltmedien auftreten können. Dabei handelt es sich um die Versorgung der Papierfabrik mit Betriebswasser, das innerbetriebliche Wassermanagement, die Abwasserbehandlung sowie um Energieverluste durch Abwasser- und Abluftströme. Diese fünf Bereiche mit möglicherweise medienübergreifenden Schnittstellen werden im Folgenden im Einzelnen erläutert. Für einzelne dieser Aspekte enthält der Anhang 28 in Teil B allgemeine Anforderungen aus medienübergreifender Sicht. Zu Energieverlusten durch Abwasser- und Abluftströme werden keine Anforderungen in den Anhang 28 aufgenommen, da es sich hierbei nicht um einen für die Papierindustrie spezifischen medienübergreifenden Aspekt handelt (siehe § 3 Abs. 2 Satz 2 AbwV). Bei den übrigen Emissionen bzw. Stoffein- und -austrägen werden keine medienübergreifenden Konflikte identifiziert, die eine Aufnahme von Anforderungen in den Anhang 28 erforderlich machen würden. Diese Bereiche sind durch einschlägige Fachgesetze (in Abbildung 7 in blauer Schrift eingetragen) ausreichend und abschließend geregelt (siehe auch Tabelle 2).

Zu den potentiell kritischen Punkten aus medienübergreifender Sicht im Einzelnen:

- Bei der Entnahme von Grundwasser als Prozesswasser ist eine Abwägung zwischen Grundwasserschutz auf der einen Seite und Umweltkosten für die Wasseraufbereitung aus Oberflächenwasser zu treffen.

- Beim Grad der Einengung der Wasserkreisläufe müssen die Aspekte Geruch, Chemikalieneinsatz, Korrosion und das Risiko von Kalkausfällungen berücksichtigt werden und dabei ein Optimum angestrebt werden, damit es nicht zu Verlagerungen von Umweltbelastungen kommt. Generell sind stark eingeengte Wasserkreisläufe in der Papierindustrie Stand der Technik (vgl. Abschnitt 4). Einzelnen Papierfabriken, die "braune Sorten" herstellen, gelingt es abwasserfreie oder sehr enge Wasserkreisläufe zu fahren. Andere können wegen der technischen Beschaffenheit der Anlage und örtlichen Umweltbedingungen keine abwasserfreien Wasserkreisläufe realisieren, ohne signifikante Problemverlagerungen in Kauf zu nehmen.

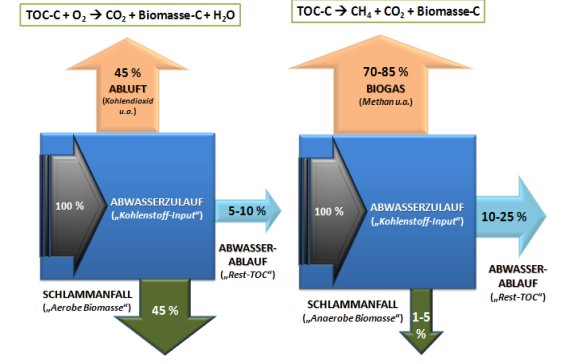

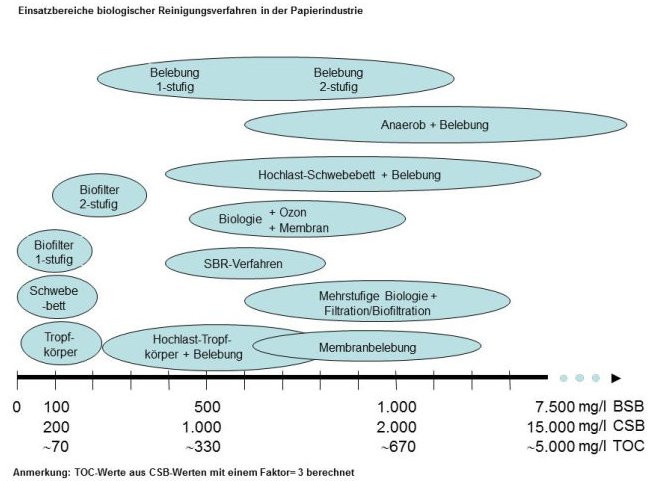

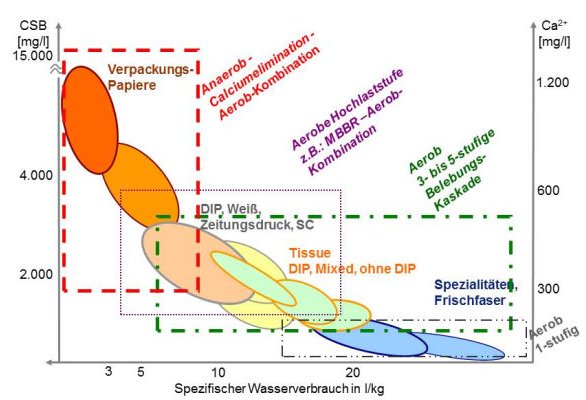

- Bei der Auswahl und dem Betrieb des Abwasserbehandlungsverfahrens ist - je nach angestrebtem Abbaugrad - das für die Umwelt insgesamt beste Verfahren zu suchen. Energieeffizienz und die Menge und Verwertbarkeit des Schlammes sind hier zu beachten, denn auch bei gleicher Reinigungsleistung weichen die betrieblichen Abwasserbehandlungsanlagen von Papierfabriken durchaus voneinander ab. Insbesondere in den Fällen, in denen aus gewässergütewirtschaftlichen Gründen über den Anhang 28 hinausgehende Anforderungen gestellt werden, müssen die zusätzlichen Maßnahmen mit ihren Vor- und Nachteilen hinsichtlich ihrer Auswirkungen auf andere Umweltmedien abgewogen werden.

- Mit den Abluft- und Abwasserströmen sind Energieverluste verbunden. Diese Energie kann in bestimmten Fällen zurückgewonnen werden (z.B. Steambox, Vorerwärmung des zugeführten Frischwassers).

Im Folgenden ein Überblick über die betroffenen Rechtsgebiete mit einschlägigen bzw. orientierenden Vorgaben.

Tabelle 2: Überblick über mögliche Verlagerungen und Schnittstellen des Wasserpfads mit anderen Rechtsgebieten gemäß medienübergreifendem Ansatz

| Bereich | Verfahrensschritt | "Umweltproblematik" | Einschlägiges Rechtsgebiete | Potentielle medienübergreifende Effekte |

| Papierherstellung | Rohstofflager | Geruch, diffuse Staubemissionen, Lärm | Immissionsschutz, Nr. 5.4.6.2 TA Luft, TA Lärm | Je nach Ausgangsmaterialien und Lagerbedingungen kann es zu Geruchsbeeinträchtigungen kommen ID allgemeine Regelungen in der TA Luft |

| Faserstoffgewinnung | Je nach Ausgangsstoff: Geruch Einsatz von Chemikalien Abfälle | Immissionsschutz, TA Luft Arbeitsschutz, ChemG, GefStoffV Abfallrecht | Je nach Rohstoff(mix) müssen Chemikalien eingesetzt werden, es kann zu Geruchsbeeinträchtigungen kommen, es fallen Abfälle an.

Geruch: = > allgemeine Regelungen in der TA Luft Chemikalien: = > ChemG und GefStoffV anzuwenden; Erfassung der gehandhabten Chemikalien, Ausschluss/Ersatz besonders problematischer Chemikalien, Handhabungsbeschränkungen oder -verbote (Chemikalien-Verbots-Verordnung) Abfälle: = > Abfallrecht | |

| Faserstoffaufarbeitung | Einsatz von Chemikalien Zopf, Spuckstoffe, Rejekte, Deinkingschlämme | Arbeitsschutz, ChemG, GefStoffV Abfallrecht | Einsatz von Chemikalien: vgl. oben Abfälle: Abfallrecht

Je nach Entsorgungsweg potentielle Auswirkungen auf Boden und Grundwasser; Verfüllung von Deponieraum | |

| Papierherstellung | Einsatz von Chemikalien Wasserdampf, Geruch, Lärm, org. C, Formaldehyd, Inhaltsstoffe | Arbeitsschutz, ChemG, GefStoffV Immissionsschutz, Nr. 5.4.6.2 TA Luft, TA Lärm, REACH, XXXVI. Empfehlung BfR, Lebensmittel- und Bedarfsgegenständegesetz (LMBG) | Einsatz von Chemikalien: vgl. oben Wasserdampf im Bereich Trockenpartie: = > allgemeine Regelungen in der TA Luft | |

| Papierveredelung | Einsatz von Chemikalien Emissionen z.B. org. C, flücht. Subst., Formaldehyd, Inhaltsstoffe | Arbeitsschutz, ChemG, GefStoffV Immissionsschutz; 31. BImSchV, TA Luft, REACH, XXXVI. Empfehlung BfR, Lebensmittel- und Bedarfsgegenständegesetz (LMBG) | Chemikalien vgl. oben Lösemittel; ID TA Luft, ggf. 31. BImSchV | |

| Wasserkreisläufe | Frischwasser | Wasseraufbereitung, Einsatz von Chemikalien, ggf. Geruch | Arbeitsschutz ChemG, GefStoffV, OgewV Immissionsschutz, TA Luft | Wenn Einsatz von Chemikalien erforderlich; vgl. oben; |

| Kesselspeisewasser | Einsatz von Chemikalien | Arbeitsschutz, ChemG, GefStoffV | Einsatz von Chemikalien: vgl. oben Anhang 31 der AbwasserV | |

| Kreislauf | Einsatz von Chemikalien, ggf. Geruch | Arbeitsschutz, BiostoffV, ChemG, GefStoffV Nr. 5.4.6.2 TA Luft | Beim Einsatz von Chemikalien vgl. oben | |

| Abwasser | Wasseraufbereitung, Einsatz von Chemikalien, Geruch, Inhaltsstoffe Stoffliche Verwertung von Klärschlamm | Arbeitsschutz, BiostoffV ChemG, GefStoffV, OGewV | Abwasserreinigungsanlage Einsatz von Chemikalien: vgl. oben Geruch: = > allgem. Regelungen TA Luft Klärschlamm: = > Abfallrecht Die landwirtschaftliche oder landbauliche Verwertung von Klärschlamm kann durch persistente Stoffe (z.B. Per- und polyfluorierte Chemikalien (PFC)) Auswirkungen auf Boden und Grundwasser haben. | |

| Energieerzeugung/ Reststoffverbrennung | Kesselhaus | Luftemissionen Thermische Verwertung von Klärschlamm | Immissionsschutz: in Abhängigkeit der Brennstoffe und FWL TA Luft, 13. und/o- der 17. BImSchV, 44. BImSchV | Je nach eingesetzten Brennstoffen und der Feuerungswärmeleistung der Kraftwerke sind Emissionsbegrenzungen aus der TA Luft, der 13. BImSchV (Großfeuerungsanlagen) und / oder der 17. BImSchV (Abfall(mit)verbrennungsanlagen) einzuhalten.

Über das BImSchG als (derzeitige) Genehmigungsgrundlage wird im Rahmen des Genehmigungsverfahrens die Frage der Energieeffizienz geprüft und bewertet. Bei der thermischen Verwertung des Klärschlamms mit anschließender Deponierung der Verbrennungsrückstände werden dagegen evtl. enthaltene Nährstoffe dem Stoffkreislauf entzogen, es entstehen Emissionen von Luftschadstoffen und Deponieraum wird verfüllt. |

4 Abwasservermeidungs- und Abwasserbehandlungsverfahren

4.1 Allgemeine Anforderungen zur Minimierung von Abwasseranfall und Schadstoffemissionen

Ziel der allgemeinen Anforderungen in Teil B der Anhänge der Abwasserverordnung ist es, den Einleiter zu einer systematischen, durch die Behörden nachvollziehbaren Überprüfung und Umsetzung des diesbezüglichen technischen Potentials zu veranlassen. Die in Teil B des Anhangs 28 für den Bereich der Papierindustrie genannten möglichen Maßnahmen (Prüfkriterien) konkretisieren die in § 3 Abs. 1 der Abwasserverordnung aufgeführten Maßnahmen und präzisieren den zu fordernden Prüfumfang für den Einleiter. Die Erfüllung der allgemeinen Anforderungen beinhaltet, dass der Nachweis im Sinne des Teils B des Anhangs 28 erbracht wird. Die technischen Möglichkeiten zur Verwirklichung der allgemeinen Anforderungen befinden sich in ständiger Entwicklung. Eine erneute Überprüfung der Anforderungen nach Teil B ist spätestens erforderlich, wenn ein Wasserrechtsbescheid neu erteilt oder grundlegend angepasst wird.

Neben den Anforderungen nach § 3 der Abwasserverordnung nennt der Anhang 28 in Teil B folgende allgemeine Anforderungen:

(1) Abwasseranfall und Schadstofffracht sind so gering zu halten, wie dies durch folgende Maßnahmen möglich ist:

- Sammlung und Behandlung des verunreinigten Niederschlagswassers des Altpapierlagerplatzes in der Abwasserbehandlungsanlage vor Einleitung in ein Gewässer, einschließlich der Befestigung des Altpapierlagerplatzes mit einem festen Oberflächenbelag,

- Verzicht auf den Einsatz von organischen Komplexbildnern, die einen DOC-Abbaugrad nach 28 Tagen von 80 Prozent entsprechend dem Verfahren nach Anlage 1 Nummer 406 nicht erreichen; ist ein Verzicht nicht möglich, sind die Einsatzmengen zu minimieren und die Schadstofffracht entsprechend den technischen Möglichkeiten zu reduzieren,

- Verzicht auf den Einsatz von Nassfestmitteln, die adsorbierbare organisch gebundene Halogene enthalten oder zu ihrer Bildung beitragen; ist ein Verzicht nicht möglich, sind die Einsatzmengen zu minimieren und die Schadstofffracht entsprechend den technischen Möglichkeiten zu reduzieren,

- Verzicht auf den Einsatz von chemischen Additiven, die per- oder polyfluorierte Chemikalien enthalten oder zu deren Bildung beitragen; ist ein Verzicht nicht möglich, sind die Einsatzmengen zu minimieren und die Schadstofffracht entsprechend den technischen Möglichkeiten zu reduzieren,

- Bei der oxidativen Bleiche von Holzstoff

- Anwendung der Hochkonsistenzbleiche

- Einsatz von Calciumhydroxid oder Magnesiumhydroxid anstellen von Natriumhydroxid

- Anwendung anderer geeigneter Verfahren zur Reduzierung der Schadstofffracht

- Reduzierung des Wasserverbrauchs, zum Beispiel durch Optimierung des Wassermanagements mittels messtechnischer Erfassung der Hauptwasserverbrauchsstellen, Trennung und Einengung der Wasserkreisläufe, Gegenstromführung oder Wiederverwendung gebrauchten Prozesswassers,

- Reduzierung des Einsatzes nährstoffhaltiger Additive,

- Minimierung der Faserstoffverluste,

- Vorbehandlung oder Verwertung des beim Streichen anfallenden Streichfarbenabwassers.

(2) Das Abwasser darf nicht enthalten:

- organische Halogenverbindungen, Benzol, Toluol und Xylole, die aus dem Einsatz von Löse- und Reinigungsmitteln stammen und

- Alkylphenolethoxilate (APEO).

(3) Es ist ein Betriebstagebuch nach Anlage 2 Nummer 2 zu führen. Im Betriebstagebuch ist die Einhaltung der Anforderungen nach Absatz 1 Nummer 2 bis 4 sowie nach Absatz 2 dadurch nachzuweisen, dass alle Einsatzstoffe aufgeführt werden und diese nach Angaben ihres Herstellers keine der in Absatz 1 Nummer 2 bis 4 oder in Absatz 2 genannten Stoffe oder Stoffgruppen enthalten.

(4) Bei der Errichtung von Abwasserbehandlungsanlagen ist den Behandlungsverfahren der Vorzug zu geben, die bei gleichem Behandlungserfolg auch unter folgenden Gesichtspunkten die besten Ergebnisse erzielen

- Energieeffizienz,

- Minimierung des Chemikalieneinsatzes, der Abluftemissionen und der Menge des anfallenden Schlammes,

- Verwertbarkeit des Schlammes.

Die Durchführung der Vergleiche und Abwägungen sowie Gründe für die Entscheidung sind zu dokumentieren.

(5) Abwasserbehandlungsanlagen sind so zu errichten und zu betreiben, dass Geruchsemissionen vermieden werden, zum Beispiel durch optimale Durchmischung des Abwassers und kontinuierliche Entwässerung des Schlammes.

4.1.1 Verschmutztes Niederschlagswasser

Anhang 28 Teil B (1) 1 Befestigung des Altpapierlagerplatzes und Erfassung und Behandlung des verschmutzten Niederschlagswassers

Niederschlagswasser von Altpapierlagerplätzen im Freien ohne Überdachung kann neben den holz - und papierspezifischen Inhaltsstoffen auch mit altpapierspezifische Schadstoffen belastet sein. Diese stammen z.B. aus der Bedruckung und Verarbeitung von Papier und Pappe. Dazu gehören eine Reihe von organischen und anorganischen Inhaltsstoffen (TOC und AFS). Der Altpapierlagerplatz ist deshalb mit einem festen Oberflächenbelag zu befestigen und das Niederschlagswasser zu erfassen und vor der Einleitung in ein Gewässer der Abwasserbehandlungsanlage zuzuführen.

4.1.2 Stoffbezogene Anforderungen

Anhang 28 Teil B (1) 2 Schwer abbaubare organische Komplexbildner

Beim Einsatz von Wasserstoffperoxid in der Faserstoffbleiche muss dieses gegen die katalytische Zersetzung durch Schwermetalle, hauptsächlich Eisen- und Mangan-Ionen, geschützt werden. Zur Stabilisierung des Peroxids werden organische Komplexbildner der Gruppe Aminopolycarbonsäuren wie DTPA (Diethylentriaminpentaessigsäure) oder EDTA (Ethylendiamintetraessigsäure) eingesetzt, die ein sehr hohes Komplexierungsvermögen für Eisen- und Mangan-Ionen aufweisen.

Da diese Komplexbildner einen DOC-Abbaugrad nach 28 Tagen von mindestens 80 % nicht erreichen, sind sie in Oberflächengewässern und daraus gewonnenem Trinkwasser nachweisbar. Auch wenn sie nicht sehr toxisch sind, sind sie in Gewässern und Trinkwasser unerwünscht. Es besteht die Möglichkeit, dass sie die Gewässerbeschaffenheit durch die Mobilisierung von im Abwasser und in Gewässersedimenten enthaltenen Schwermetallen beeinträchtigen.

EDTA und DTPA sind in der Wassergefährdungsklasse WGK 2 (wassergefährdend) eingeordnet. Gemäß Risk Assessment liegt der PNECaqua (Predicted no effect concentration) von EDTA bei 2,2 mg/l und von DTPA bei 6,4 mg/l.

Die Ausgangsweiße des aufbereiteten Stoffs vor der Bleiche und damit die zur Erreichung eines bestimmten Zielwertes der Weiße erforderliche Bleichintensität ist im Wesentlichen abhängig von der Art des verwendeten Holzes, dessen Alter, jahreszeitlichen Einflüssen (Verfärbung durch Sonneneinstrahlung in den Sommermonaten), der Entrindungsqualität und dem Anteil an Faserstoff aus Altpapier. Die Schwermetallgehalte des Holzes variieren in Abhängigkeit von der Beschaffenheit der Forstböden deutlich. Daher sind allgemein gültige Aussagen zur Einsatzmenge von Komplexbildnern und deren Minimierung nur eingeschränkt möglich. Um die für die jeweiligen Papierprodukte erforderliche Endweiße der Faserstoffe zu erreichen, wird ein- oder mehrstufig mit Peroxid und/oder Dithionit gebleicht.

Die spezifische Einsatzmenge kann bis zu 2,7 kg/t Holzstoff und ca. 0,5 kg/t DIP-Stoff betragen. Das in der Papierherstellung eingesetzte DTPA und EDTA gelangt überwiegend in die Abwasserbehandlungsanlage.

Folgende Ansätze können je nach spezifischer Situation geeignet sein, die Gewässereinträge zu verringern:

- Substitution

Falls die Anforderungen an die Endweiße der Faserstoffe es zulassen, sollen Komplexbildner eingesetzt werden, die bei der biologischen Behandlung des Abwassers weitgehend eliminiert werden.

Phosphonate wie DTPMP, welche ebenfalls ein sehr hohes Komplexierungsvermögen für Eisen und Mangan aufweisen, haben sich in einigen Unternehmen als Möglichkeit zur Ergänzung/Substitution von DTPA/EDTA erwiesen. Sie können in biologischen Reinigungsstufen der Abwasserbehandlungsanlagen zu über 90 % eliminiert werden, sofern sie für die Biozönose als Nährstoff verfügbar sind oder adsorptiv über den Überschussschlamm ausgetragen werden können. Auf diese Weise nicht eliminierbare Phosphonate werden mit dem Ablauf der Abwasserbehandlungsanlage ausgetragen. Das kann zu signifikanter Erhöhung der Pges Konzentration und somit zu nur schwer vermeidbaren Grenzwertüberschreitungen führen.

Phosphonate und weitere alternative Komplexbildner führen teilweise nicht zu dem gewünschten Weißeergebnis bei der oxidativen Faserstoffbleiche. Es muss dann die Zugabe an Peroxid erhöht werden, was wiederum zu einem erhöhten CSB-Anfall im Abwasser führt, welcher oft nur mit hohem energetischen und chemischen Aufwand eliminiert werden kann. Eine Abwägung zwischen dem Einsatz alternativer Komplexbildner und einer Verlagerung von Umweltbelastungen in andere Bereiche muss sinnvoll getroffen werden - Prozessoptimierung

Jede Bleichsequenz kann - abhängig von den jeweiligen Rahmenbedingungen - hinsichtlich des Komplexbildnereinsatzes optimiert werden. Neben den direkten Parametern wie pH-Wert, Temperatur, Bleichdauer, Erdalkali-/Schwermetall-Gehalt (insbes. Ca-, Fe- und Mn-Ionen) des Bleichwassers spielen Faktoren wie Gestaltung der Wasserkreisläufe, die organische Belastung des Schleifereirückwassers sowie die Menge und Art des zur Stabilisierung des Peroxids eingesetzten Wasserglases eine Rolle. - Abwasserbehandlung

Eine Verlängerung der Aufenthaltszeiten (Schlammalter > 28 d) und ein leicht alkalischer pH-Wert unterstützen den biologischen Abbau der Komplexbildner in der Kläranlage (Ecotec-Studie 2003). Allerdings ist ein Schlammalter > 28 d in Belebungsbecken nicht realistisch, evtl. ist es aber im Biofilm von Trägerbiologien (Füllkörper) zu erreichen.

Durch diese Maßnahmen kann eine deutliche Reduktion des Eintrags von Aminopolycarbonsäuren ins Gewässer erreicht werden. Die Einführung einer tertiären Abwasserbehandlungsstufe mit Ozon und/oder Biofilter erscheint auf Grund der geringen Toxizität der Stoffe als unverhältnismäßig.

Anhang 28 Teil B (1) 3 AOX-haltige Nassfestmittel

Nassfestmittel auf Basis von Polyamid-Epichlorhydrinharzen sind in vielen Fällen zur Erhöhung der Papierfestigkeit in nassem Zustand unentbehrlich. Ihr Einsatz zur Herstellung von hochnassfesten Papieren für den Lebensmitttelkontakt, wie zum Beispiel Küchenrollen, Kaffeefilter, Teebeutelpapiere etc. wird in den Empfehlungen XXXVI, XXXVI/1 und XXXVI/2 des Bundesinstituts für Risikobewertung (BfR) empfohlen.

Epichlorhydrinharze enthalten organisch gebundenes Chlor, das zum AOX im Abwasser beitragen kann. Es ist zum Teil auf herstellungsbedingte Reste von Hydrolyseprodukten des E-pichlorhydrins zurückzuführen (1,3-Dichlorpropan-2-ol, DCP und 3-Chlorpropan-1,2-diol, CPD), zum überwiegenden Teil ist es direkt an das Polymerharz gebunden. Moderne Produkte mit einem Wirkstoffgehalt von 20 % enthalten weniger als 0,6 % AOX bei DCP- und CPD-Restgehalten von weniger als 0,1 %. Durch Weiterentwicklung der Epichlorhydrinharze stehen AOX-ärmere, aber wegen zusätzlicher Verfahrensschritte in der Herstellung teurere Produkte zur Verfügung.

Die genannten AOX-gebenden Komponenten unterliegen mehr oder weniger stark der Hydrolyse, so dass ihr Beitrag zur AOX-Fracht wesentlich von den jeweiligen Einsatz- und Prozessbedingungen bei der Papiererzeugung bestimmt wird und sich nicht unmittelbar aus dem AOX-Gehalt des eingesetzten Produkts ableiten lässt.

Bei einigen Papieren (z.B. Dekorpapiere, die sehr hohe Füllstoffgehalte aufweisen müssen, und hoch nassfeste Papiere) kann es notwendig sein, höhere AOX-Frachten als 10 g/t festzulegen. Dabei sind zusätzlich die allgemeinen Anforderungen nach Teil B Abs. 1 Nr. 2 in jedem Einzelfall zu beachten.

Nassfestmittel auf Basis von Melamin- und Harnstoff-Formaldehydharzen oder Polyisocyanaten tragen nicht zum AOX bei, sind aber nicht für alle Anwendungen geeignet.

Anhang 28 Teil B (1) 4 Per- und polyfluorierte Verbindungen

Perfluorierte Verbindungen (und auch die Untergruppe der Perfluortenside (PFT)) sind organische Verbindungen, bei denen die Wasserstoffatome vollständig (per) oder teilweise (poly) durch Fluoratome ersetzt sind. Sie haben außergewöhnliche Eigenschaften, weshalb sie in vielen Bereichen verwendet werden. Sie sind äußerst stabil und so können weder gängige Oxidationsmittel noch starke Säure oder UV-Strahlung sie unter Normalbedingungen zerstören. Weiterhin haben sie nicht nur wasserabweisende (hydrophobe), sondern auch fettabweisende (lipophobe) und schmutzabweisende Eigenschaften. Diese sind für die Anwendung nützliche Eigenschaften, die Stabilität und die ubiquitäre Verbreitung führt aber in der Umwelt zu Problemen.

Im Dezember 2006 hat die EU das Inverkehrbringen und die Verwendung von Perfluoroktansulfonsäure (PFOS) beschränkt. Deutschland hat die Beschränkung mit der "Elften Verordnung zur Änderung chemikalienrechtlicher Verordnungen" in nationales Recht umgesetzt. Seit 2010 ist PFOS in die Liste der POPs der Stockholmer Konvention aufgenommen. Somit ist die Verwendung bei den Vertragspartnern international geregelt. Die EU hat dies in der EU-POP-Verordnung Nr. 756/2010 umgesetzt.

Eine weitere Verschärfung ist durch die VERORDNUNG (EU) Nr. 757/2010 DER KOMMISSION vom 24. August 2010 zur Änderung der Verordnung (EG) Nr. 850/2004 des Europäischen Parlaments und des Rates über persistente organische Schadstoffe hinsichtlich der Anhänge I und III erfolgt, in der die zulässigen Höchstmengen an Verunreinigungen von PFOS nochmals reduziert wurden (höchstens 10 mg/kg (0,001 Gew.- %), wenn diese in Stoffen oder Zubereitungen vorkommt).

Darüber hinaus wurde PFOA und Ammoniumperfluoroktanat (APFO) mit Wirkung vom 20.06.2013 als SVHC-Stoff ("Substances of very high concern") in die Kandidatenliste der Europäischen Chemikalienargentur (ECHA) nach Artikel 59 der REACH-Verordnung aufgenommen, nachdem sie zuvor als PBT-Stoffe eingestuft wurden (Persistent, Bioakkumulativ und Toxisch). In der Folge können diese in Anhang XIV der REACH-Verordnung, Liste der zulassungspflichtigen Stoffe aufgenommen oder weiteren Beschränkungen unterworfen werden.

Bereits seit dem 19.12.2012 befinden sich vier weitere perfluorierte Carbonsäuren (mit Kettenlängen von C11 - C14) in der Kandidatenliste der ECHA, da diese vier Stoffe sehr persistent sind und sich in Organismen stark anreichern können (vPvB-Eigenschaften, very Persistent, very Bioaccumulativ). Im Jahr 2016 wurden auch die C9- und C10-Carbonsäuren (PFNA bzw. PFDA) als SVHC in die Kandidatenliste mit aufgenommen.

Durch Imprägnieren mit Fluorchemikalien kann Papier und Pappe wasser- und fettabweisend ausgerüstet werden. Produkte, die in der Papierindustrie im Einsatz sind, basieren z.B. auf Fluorcarbonharzen (FC), und Perfluorpolyethern (PFPE). Diese polymeren Fluorchemikalien entstehen heutzutage durch Telomerisierung. Einen kleineren Teil stellen die Perfluoralkylphosphate (PAP) dar, die sowohl in der Umwelt als auch im menschlichen Körper zu Fluortelomeralkoholen (FTOH) und schließlich zu verschiedene perfluorierten Carbonsäuren (welche PFOS-frei nicht PFC-frei sind und deren Substitutionsprodukte ähnlich kritisch sein können), abgebaut werden können. Beispiele für mit Fluorverbindungen beschichtete Papiere sind Getränkebecher, Fast Food-Verpackungen oder Pizza-Kartons. Für Klebeetiketten finden Fluorcarbonharze Verwendung, um das Durchdringen des Klebers zu verhindern.

Die in der Papierindustrie eingesetzten Fluorchemikalien, die nach dem Telomerverfahren hergestellt werden, enthalten kein PFOS. Als Verunreinigungen können aber perfluorierte Carbonsäuren wie z.B. FTOH oder PFOA im unteren ppm Bereich enthalten sein. Da hier schon Konzentrationen im ng/l- bzw. µg/kg-Bereich als umweltrelevant angesehen werden, sind diese Spurenverunreinigungen nicht unerheblich. PFOS-frei bedeutet jedoch nicht PFC-frei und die Substitutionsprodukte können ähnlich kritisch sein.

Die Fluorchemikalien für Papieranwendungen sind im Allgemeinen so aufgebaut, dass sie zwei unterschiedliche funktionelle Gruppen enthalten: eine polare Gruppe, die die Haftung zur Faser ergibt und Fluorkohlenstoffgruppen/-ketten, die die Wasser- und Öl-Abweisung bewirken. Die Funktionsgruppen sind produktabhängig teilweise an ein Polymergerüst gebunden.

Die Applikation erfolgt durch Zugabe der Fluorchemikalien in der Masse, in der Leimpresse oder beim Beschichten. Um eine hohe Applikationseffektivität in der Masse hinsichtlich Nutzen / Kosten zu erzielen, weisen die meisten Fluorchemikalien kationische Ladung auf und werden daher an die Papierfaser gebunden. Beim Einsatz von Fluorchemikalien in dem Bereich der Leimpresse und der Beschichtung ist keine Belastung des Abwassers zu erwarten, da hier geschlossene Produktionskreisläufe gefahren werden. Über die betriebsinterne Rückführung von Abfällen (u.a. Randzuschnitte) sind Verschleppungen und PFC-Einträge in das Abwasser nicht auszuschließen.

Zu den eingesetzten Fluorchemikalien existieren derzeit keine wirksamen Alternativen, um die geforderten Effekte zu erreichen.

Fluortelomerealkohole (FTOH) können in geringen Mengen zu Perfluorcarbonsäuren umgewandelt werden (z.B. 8:2 FTOH zu PFOA). Auch über das Altpapier können PFC eingetragen werden. In der Regel werden in der Papierindustrie nur Perfluorchemikalien eingesetzt, die in den Empfehlungen des Bundesinstituts für Risikobewertung XXXVI "Papiere für den Lebensmittelkontakt" und XXXVI/2 "Papiere, Kartons und Pappen für Backzwecke" genannt sind, aber hier lag der Augenmerk auf dem Übergang der Perfluorchemikalien auf die Lebensmittel und der ist gering. Typische Einsatzkonzentrationen liegen zwischen 0,5 und 1,5 % bezogen auf die Papiermasse.

Eliminierung aus dem Abwasser

Aufgrund der Persistenz und der oberflächenaktiven Eigenschaften lassen sich einmal in das Abwasser gelangte Verunreinigungen wie z.B. PFOA nur sehr schwer eliminieren. Die meisten der perfluorierten Polymere sind nur sehr gering wasserlöslich. Allerdings stellt die Stabilität der Verbindungen und deren ubiquitäre Verbreitung in der Umwelt ein zunehmendes Problem dar.

Insbesondere aufgrund immissionsseitiger Anforderungen kann sich die Notwendigkeit ergeben, die Emissionen entsprechend den technischen Möglichkeiten zu reduzieren, z.B. durch Adsorption von PFC an Aktivkohle oder mittels Ionenaustausch oder Aufkonzentrierung mit Nanofiltration.

Jedenfalls ist mit Blick auf die auf Seite 27 unter dem Punkt "Anhang 28 Teil B (1) 4 Poly- und Perfluorierte Verbindungen" genannten zunehmenden Beschränkungen und Reglementierungen hinsichtlich PFC sowie der zu erwartenden bzw. bei PFOS bereits vorhandenen sehr niedrigen UQN von 0,65 ng/l die Notwendigkeit der Realisierung dieser Möglichkeiten zukünftig ggf. in Erwägung zu ziehen.

Anhang 28 Teil B (1) 7 Nährstoffhaltige Additive

Die beste verfügbare Technik zur Reduzierung des Nährstoffeintrags (Stickstoff und Phosphor) in aufnehmende Gewässer besteht darin, chemische Zusatzstoffe mit hohen Stickstoff- und Phosphorgehalten durch Zusatzstoffe mit niedrigen Stickstoff- und Phosphorgehalten zu ersetzen.

Diese Technik ist anwendbar, wenn der Stickstoffgehalt der chemischen Zusätze nicht bioverfügbar ist (d. h. wenn er in der biologischen Behandlung nicht als Nährstoff dienen kann) oder wenn ein Nährstoffüberschuss in der biologischen Abwasserbehandlung gegeben ist.

Anhang 28 Teil B (2) Schadstoffe, die im Abwasser nicht enthalten sein dürfen Organische Halogenverbindungen

Das Abwasser darf organische Halogenverbindungen nicht enthalten, die aus dem Einsatz von Löse- und Reinigungsmitteln stammen, da hierfür Ersatzprodukte mit vergleichbarer Wirksamkeit zur Verfügung stehen.

Alkylphenolethoxylate (APEO)

APEO sind nichtionische Tenside, die in einigen Hilfsmitteln eingesetzt wurden. Aufgrund der toxischen und hormonähnlichen Wirkungen sind APEO heute in vielen Einsatzgebieten weitgehend substituiert, lediglich in einigen Spezialanwendungen sind sie noch als Emulgatoren in geringer Menge zu finden.

Mit der Achten Verordnung zur Änderung chemikalienrechtlicher Verordnungen vom 25. Februar 2004 (BGBl. I S.328) wurde die Richtlinie 2003/53/EG vom 18. Juni 2003 in deutsches Recht umgesetzt. Die Verordnung sieht u.a. Inverkehrbringens- und Anwendungsverbote für Nonylphenol und Nonylphenolethoxylate zur Herstellung von Zellstoff- und Papier vor. Die Verordnung trat am 17. Januar 2005 in Kraft. Das dort vorgesehene Anwendungsverbot trägt hinsichtlich des prioritären gefährlichen Stoffes Nonylphenol der Wasserrahmenrichtlinie zum Gewässerschutz bei und erleichtert die Umsetzung der Anforderung an Teil B Absatz 1 Nr.1.

Benzol, Toluol und Xylole

Das Abwasser darf organische Halogenverbindungen, Benzol, Toluol und Xylole nicht enthalten, die aus dem Einsatz von Löse- und Reinigungsmitteln stammen, da hierfür Ersatzprodukte mit vergleichbarer Wirksamkeit zur Verfügung stehen.

Der Nachweis, dass diese Anforderungen eingehalten ist kann dadurch erbracht werden, dass die eingesetzten Betriebs- und Hilfsstoffe in einem Betriebstagebuch aufgeführt sind und nach Angaben des Herstellers keine dieser genannten Stoffe oder Stoffgruppen enthalten.

Anhang 28 Teil B (4) 2 Chemikalieneinsatz

Viele Papierfabriken haben ein Umweltmanagement und überprüfen regelmäßig die eingesetzten Chemikalien hinsichtlich Umweltverträglichkeit und natürlich Kosten.

Anhang 28 Teil B (4) 2 / (4) 3 Schlammverwertung

Einige Altpapierverarbeitende Firmen leiten den Überschussschlamm in die Produktion zurück. Schwerschlämme (z.B. Kalkhaltige Schlämme aus der Anaerobie) werden z.B. extern entsorgt. Andere Firmen geben ihre Überschussschlämme in die Verwertung z.B. Ziegelherstellung.

4.1.3 Allgemeine Anforderungen an die Verfahrenstechnik

Betriebswassergewinnung

In Abhängigkeit der Einsatzeignung und Verfügbarkeit kann Betriebswasser aus Oberflächen- oder Grundwasser bezogen und gemäß den jeweiligen Anforderungen aufbereitet werden. Wasser wird in folgenden Prozessen in bedeutenden Mengen eingesetzt:

- Spritzwässer an der Papiermaschine,

- Suspension von Papierstofffasern,

- Transportmedium für den Papierstoff,

- Lösungsmittel für Einsatz- und Hilfsstoffe,

- Reinigungsmittel,

- Kühlwasser (Anlagenkühlung, Dampfturbine)

- Kesselspeisewasser für Dampferzeugung,

- Sperrwasser für Pumpen,

- Löschwasserversorgung.

Da für die verschiedenen Verfahrensschritte aber auch für produktionserforderliche Nebenanlagen wie den Kraftwerksbetrieb oder die Löschwasserversorgung in der Regel unterschiedliche Wasserqualitäten benötigt werden, ist im Sinne einer nachhaltigen Gewässerbewirtschaftung aber auch aus Wirtschaftlichkeitsgründen neben dem Einsatz von Trinkwasser die Verwendbarkeit von Brunnenwasser, Oberflächen- oder Niederschlagswasser und die Möglichkeit der Mehrfachnutzung zu überprüfen.

Oberflächenwasser eignet sich insbesondere für den Einsatz in der Durchlaufkühlung (Aufbereitungsschritte: Siebbandfilter, Kiesfilter), als Kühlwasser in Kreislaufanlagen (ggf. Konditionierung mit biozidwirkenden Zusatzstoffen) und als Betriebswasser nach Filtration, Entcarbonisierung und Kalkfällung.

Die Verwendung von Brunnen- bzw. noch hochwertigerem Trinkwasser ist in der Regel immer dann notwendig, wenn die Qualität des aufbereiteten Oberflächenwassers für den beabsichtigten Verwendungszweck nicht ausreicht und eine weitergehende Aufbereitung mittels Mikrofiltration, Umkehrosmose und Ionentauschereinsatz erforderlich wird. Dies ist z.B. bei der Verwendung im Lebensmittelverpackungsbereich oder der Erzeugung von Kesselspeisewasser gegeben.

Neben der Verwendung nutzungsangepasster Wasserqualitäten sind insbesondere der Einsatz von Kühltürmen und die Möglichkeiten zu einer Zweit- oder Drittverwendung des Wassers als Prozess- oder Reinigungswasser als wassersparende Maßnahme anzustreben.

Anhang 28 Teil B (1) 6 Reduzierung des Wasserverbrauchs

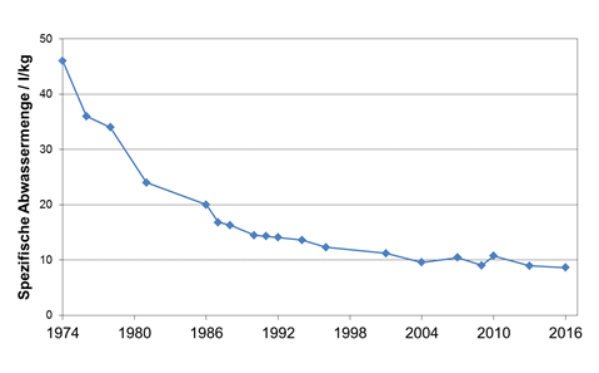

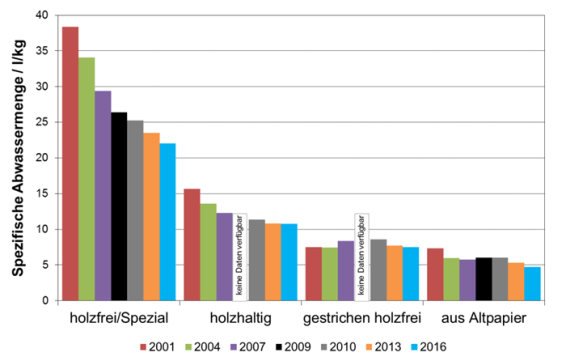

Im Bereich der Papierindustrie wird das eingesetzte Betriebswasser zur Abwasserverminderung bzw. -vermeidung schon seit Jahrzehnten mehrfach genutzt und innerbetrieblich im Kreislauf geführt. Durch die zum Einsatz kommenden Papiermaschinen ist eine weitgehende Betriebswasserkreislaufführung sichergestellt. Dabei konnte in der gesamten Branche in den letzten Jahren eine kontinuierliche Verminderung des spezifischen Abwasseranfalls erreicht werden. Abbildung 8 zeigt die Entwicklung des durchschnittlichen spezifischen Abwasseranfalls der Jahre 1974 bis 2016.

Abbildung 8: Entwicklung der mittleren spezifischen Abwassermenge in der deutschen Papierindustrie von 1974 bis 2016 [VDP: Leistungsbericht 2017 und die Wasser- und Rückstandsumfrage 2016]

Abbildung 9: Spezifische Abwassermenge Produktgruppen bezogen [VDP]

Kreislaufwasseraufbereitung

Abtrennung von Feststoffen

Die Papiererzeugung beginnt mit dem Suspendieren des Faserstoffes mit nachfolgender Reinigung, Sortierung und Mahlung/Fibrillierung sowie ggf. Deinking und Bleiche. Im Stoffauflauf der Papiermaschine liegen die gereinigten und fibrillierten, gegebenenfalls noch weiter konditionierten Fasern in der höchsten Verdünnung vor, um auf dem Papiermaschinensieb eine gleichmäßige Blattbildung erzielen zu können.

Der überwiegende Anteil des bei der Blattbildung anfallenden Fabrikationswassers wird ohne Aufbereitung zum Verdünnen der Suspension vor der Papiermaschine wiederverwendet (Primär-Kreislauf). Die Zugabe von Retentionsmitteln zur Suspension bewirkt eine Flockung und bessere Zurückhaltung feindisperser Stoffe im Faservlies. Sie hat eine geringere Belastung des an der Papiermaschine anfallenden Abwassers zur Folge. Das überschüssige Wasser aus dem Primärkreislauf wird im Wesentlichen zum Suspendieren der Rohstoffe (Sekundärkreislauf) wiederverwendet.

Nach den einzelnen Verfahrensstufen wird überschüssiges Wasser entfernt und zurückgeführt. Die Trennung von Fasern und Wasser, also eine Fest-Flüssigtrennung, ist somit die entscheidende Verfahrenstechnik. Angewendet werden überwiegend Filtration, Sedimentation/Zentrifugation oder Flotation. In manchen Fällen besteht auch die Möglichkeit, den abgetrennten Faserstoff wieder in die Produktion zurückzunehmen.

Das Bestreben ist dabei, ein möglichst feststofffreies Klarwasser zu erhalten, da mit diesem Frischwasser am besten ersetzt werden kann. Mit modernen Verfahren können Feststoffgehalte im Klarwasser zwischen etwa 30 und 50 mg/l erreicht werden, die es gestatten, fast alle Verbraucher verstopfungssicher zu versorgen. Kritisch sind aber nach wie vor Sperrwasser-Dichtungen an Lagern und Spritzrohre. Einsparpotentiale ergeben sich dann durch den Ersatz der Sperrwasser-Dichtungen durch Gleitring-Dichtungen sowie durch angepasste Spritzrohr-Geometrien (z.B. Breitstrahl-Düsen anstelle runder Düsen). Ebenso kann die Traversion älterer Spritzrohre optimiert werden, indem sie so auf die Geschwindigkeit der Papiermaschine abgestimmt wird, dass ein mehrfaches Abspritzen derselben Flächen vermieden wird. Bei nachhaltiger Optimierung lassen sich oft mehrere Kubikmeter Frischwasser pro Tonne Produkt einsparen.

Vermeidung gelöster Stoffe

Je nach Produktpalette und vorhandener Maschinentechnik verbleiben aber Verbraucher, die wegen der Befürchtung von Ausfällungen/Ablagerungen oder unzulässiger Temperaturerhöhung mit Frischwasser versorgt werden. Es sind dies in erster Linie Kühlaggregate für Hydrauliköl, Bremsen und Kompressoren, temperaturempfindliche Vakuumpumpen, Dichtungen an Pumpen, Refinern und Rührwerken, Hochdruck-Spritzrohre zur Sieb- und Filzreinigung und die Auflösung/Aufbereitung von chemischen Zusatzstoffen.

Solche Ausfällungen werden durch gelöste Stoffe, z.B. Calciumsalze, Harze oder Polymere verursacht. Mit zunehmender Kreislaufeinengung steigt der Gehalt an diesen Stoffen im Prozesswasser. Er sollte insbesondere im Bereich Stoffauflauf - Papiermaschinensieb möglichst niedrig sein, da dies der sensibelste Bereich ist. Man erzielt den größten Erfolg durch die Anwendung zweier Prinzipien:

- Gegenstromführung von Stoff (Fasern) und Frischwasser

- Kreislauftrennung, gegebenenfalls zusätzlich Stoffwäsche

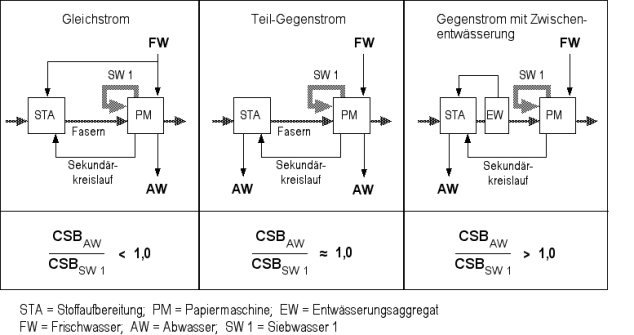

Bei konsequenter Durchführung wird Frischwasser überwiegend an der Papiermaschine eingespeist und im Bereich der Stoffaufbereitung der Überschuss als Abwasser ausgeschleust. Gleichzeitig wird der Zustrom solcher Stoffe aus der Stoffaufbereitung zur Papiermaschine eingeschränkt. Abbildung 10 zeigt die Prinzipien dieser Technologie anhand des CSB, der als charakteristischer Summenparameter dienen kann.

Abbildung 10: Charakterisierung von Papierfabrikskreisläufen [Quelle Geller, Sangl und Baumgarten, 1993]

Vollständige Kreislaufschließung

Technisch gesehen ist es möglich, die Wasserkreisläufe vollständig zu schließen, so dass kein Abwasser mehr anfällt ("Zero-Effluent"). Der Frischwassereinsatz liegt dann bei etwa 1 - 1,5 m3/t. Dies ist in etwa die Menge, die beim Trocknen der Papierbahn nach der Sieb- und Pressenpartie verdampft wird. Auch in abwasserfreien Papierfabriken erfolgt deshalb immer noch eine, wenn auch geringe, Frischwassereinspeisung.

Mit diesem Frischwasser gelangen Salze, insbesondere Natrium-, Calcium-, Kalium- und Magnesiumchlorid, -sulfat und -carbonat bzw. -hydrogencarbonat in die Kreisläufe. Ferner enthalten die als Rohstoffe eingesetzten Faser- und Füllstoffe ebenfalls Salze und auch wasserlösliche organische Stoffe, insbesondere Kohlenhydrate und Ligninderivate. Außerdem werden viele chemische Zusatzstoffe benötigt, zum Teil - wie Stärke - auch in größeren Mengen.

Die nicht verdampfbaren Stoffe reichern sich durch die Rezirkulation stark in den Kreisläufen an, da der Austrag mit dem Abwasser fehlt. Die daraus resultierende Gefahr der Aufsalzung und damit verbundener Korrosionsprobleme wurde frühzeitig erkannt (Institut für Papierfabrikation, 1980; Börner, 1982). Stand der Technik ist deshalb seit langem der ausschließliche Einsatz von Chrom-Nickelstählen (1.4541 und 1.4571, V2A bzw. V4A).

Da sich auch organische Stoffe aus Faser- und Zusatzstoffen anreichern, kommt es weiter zu einer Aufkonzentrierung von biologisch abbaubaren Stoffen. Unter diesen Bedingungen ist eine verstärkte Vermehrung von Mikroorganismen nicht zu vermeiden. Diese finden fast ideale Bedingungen vor: ausreichendes Substratangebot, optimale pH-Werte und Temperaturbedingungen sowie mittlere Salzgehalte.

In Betriebswasserkreisläufen können aerobe und anaerobe Zonen rasch aufeinander folgen. Solange Sauerstoff im Wasser gelöst ist, laufen aerobe Prozesse ab, wobei der vorhandene Sauerstoff meist schnell verbraucht wird. Bei Sauerstoffmangel wird neben Kohlendioxid und Wasser hauptsächlich Milchsäure produziert. Unter den resultierenden Bedingungen vermehren sich fakultative Anaerobier rasch, gefolgt von obligaten Anaerobiern.

Die Stoffwechselprodukte insbesondere der ersteren führen zu den bekannten Erscheinungen in geschlossenen Kreisläufen, nämlich Geruch nach Schwefelwasserstoff und nach organischen Säuren sowie ein Absinken des pH-Werts.

Für die organischen Stoffe gilt wie für die anorganischen, dass sie wegen des fehlenden Austrags mit dem Abwasser hauptsächlich mit dem fertigen Produkt ausgeschleust werden. Sie gelangen deshalb durch den intensiven Altpapierkreislauf zusammen mit dem Altpapier wieder in die altpapierverarbeitenden Betriebe.

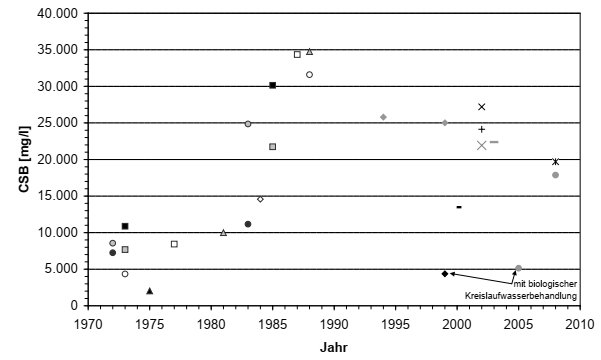

Bis dieses Problem richtig erkannt wurde, stiegen die CSB-Belastungen in vollständig geschlossenen Wasserkreisläufen immer weiter an. Lagen sie in den siebziger Jahren noch bei ca. 10.000 mg/l, so sind sie inzwischen auf bis über 30.000 mg/l gestiegen.

Die Abbildung 11 vermittelt einen Eindruck über CSB-Werte im Kreislaufwasser altpapierverarbeitender Papierfabriken mit vollständig geschlossenen Wasserkreisläufen bzw. mit einer sehr geringen spezifischen Abwassermenge von < 1 l/kg. Die unterschiedlichen Symbole bezeichnen dabei unterschiedliche Papierfabriken. Durch chemisch- und/oder mechanische Reinigungsstufen (z.B. Flotation, Scheibenfilter) in der Stoffaufbereitung kann dem weiteren Anstieg der CSB-Belastung durch einen zu hohen Feststoffanteil im Papiermaschinenkreislauf entgegengewirkt werden. Eine echte Entlastung der Kreisläufe von gelösten und kolloidal gelösten Bestandteilen kann jedoch nur mittels weitergehender Prozesswasserreinigung, z.B. biologische Behandlung, erreicht werden (siehe auch folgenden Abschnitt). Hierdurch lässt sich die CSB-Belastung auf Werte um 5.000 mg/l reduzieren.

Abbildung 11: CSB-Werte Altpapier verarbeitender Werke mit geschlossenen Wasserkreisläufen bzw. mit einer spezifischen Abwassermenge von < 1 l/kg [Quelle: Geller, Sangl und Baumgarten 1993, überarbeitet und ergänzt]

Kreisläufe mit weitergehender Prozesswasserreinigung

Mit starker Einengung der Kreisläufe rückt die Belastung durch gelöste organische Stoffe in den Vordergrund. Weitere Frischwassersubstitution durch Rückwasser ist nur möglich, wenn auch diese gelösten Stoffe soweit als möglich entfernt werden. Für die Wasserkreisläufe erfüllt eine solche Reinigungsstufe eine unbedingt notwendige "Nierenfunktion".