| zurück |  |

16.4.4 Zurrgurtaufroller

Abb. 147

Abschließend noch ein Tip zu einem Hilfsmittel für Zurrgurte, dessen Einsatz aus Sicht der Unfallverhütung zu begrüßen ist. Bei Benutzung eines Gurtaufrollers (Abb. 147) werden "zwei Fliegen mit einer Klappe erschlagen":

- Durch saubere Aufwicklung der mitgeführten Gurte herrscht auf dem Fahrzeug bessere Ordnung (weniger Platzbedarf).

- Beim Aufwickeln des Gurtlosendes mittels Gurtaufroller befindet sich das Verbindungselement (z.B. Haken, Öse) immer am äußeren Rollenende. Damit wird bei hoher Ladung, die niedergezurrt werden soll, zwangsläufig nur das "nackte" Gurtband über die Ladung geworfen und nicht zuerst das Hakenende. Damit werden die vielen Unfälle vermieden, bei denen der hinübergeworfene Haken einen auf der anderen Fahrzeugseite stehenden Kollegen oder andere Personen trifft. Oft zielt aber auch - nach einem Fehlwurf - der zurückkommende Haken auf den Werfer selbst.

16.4.5 Zurrketten

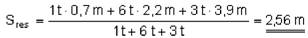

Zurrketten nach DIN EN 12195-3 bestehen im Allgemeinen aus der Rundstahlkette (Spannmittel), dem Spindelspanner (Spannelement), Haken (Verbindungselementen) und Kettenverkürzungselement zur Groblängeneinstellung der Zurrkette (Abb. 148).

Abb. 148

Rundstahlketten müssen mindestens der Güteklasse 8 (Grad 80) nach DIN EN 818-2 entsprechen. Neben anderen Daten sind Güteklasse und Kettenstärke auf dem Kennzeichnungsetikett anzugeben.

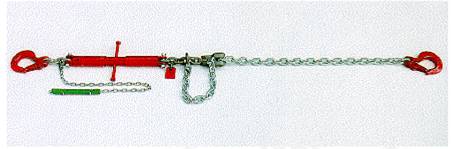

Wie bereits im Abschnitt Zurrgurte ausgeführt, ist ebenfalls die "normale Spannkraft" (STF) anzugeben, die mit "normaler Handkraft" SHF von 50 daN über das Spannelement in die Zurrkette eingebracht werden kann (Abb. 149).

Abb. 149

Es muss sich um eine wie in Abb. 150 dargestellte kurzgliedrige Kette handeln mit einer Teilung von höchstens 3 x Kettennenndicke, d.h. bei Kettennenndicke von 10 mm 0 dürfte die Teilung höchstens 30 mm betragen. Langgliedrige Ketten sind wegen der Verbiegegefahr einzelner Kettenglieder beim Verzurren um scharfe Kanten nicht zulässig.

Abb. 150

Spindelspanner kommen am häufigsten als Spannelement zum Einsatz, ob nun fest oder auswechselbar mit der Kette verbunden. Sie dürfen sich in gespanntem Zustand nicht selbsttätig lösen. Auch wenn sich ein selbsthemmendes Gewinde im Spanner befindet, sollte der Spannhebel zusätzlich, z.B. mit einer speziellen Sicherungskette oder sonstigen Maßnahmen, gegen Lösen gesichert werden können.

An Spindelspannern und Spannschlössern muss sich eine Ausdrehsicherung befinden, die bewirkt, dass in der größten geöffneten Stellung noch so viel der Gewindespindellängen im Spanner verbleibt, dass die zulässige Zugkraft gewährleistet ist.

Verbindungselemente gibt es in verschiedenen Ausführungen, z.B. zur auswechselbaren Verbindung mit den Ketten. Die meisten Zurrketten sind nach einem "Baukastensystem" zusammengesetzt, was bedeutet, dass schwächere oder stärkere Bauteile wegen ihrer Formgebung nicht in das vorhandene System hineinpassen.

Verbindungs- und Verkürzungselemente müssen eine Vorrichtung gegen unbeabsichtigtes Lösen haben (DIN EN 12195-3).

Achtung:Haken, die zur Kettenverkürzung eingesetzt werden (Kettenverkürzungshaken) müssen eine Auflagefläche für die Kettenglieder besitzen. Dadurch wird, wie auch bei den Kettenverkürzungsklauen, gewährleistet, dass die einzelnen Kettenglieder nicht auf Biegung beansprucht werden (Abb. 150a). Haken ohne Auflagefläche schwächen die Kettenfestigkeit um mehr als 20 %.

Abb. 150a

Zurrketten, dreidimensional beweglich, robust und verschmutzungsunempfindlich, sind als Hilfsmittel zur Ladungssicherung aus Schwertransportbetrieben nicht mehr wegzudenken. Auch in anderen Bereichen, in denen schwere Ladegüter zu befördern sind, z.B. beim Transport von Betonteilen oder Holzstämmen, sollten Zurrketten bevorzugt eingesetzt werden, insbesondere hinsichtlich der weitaus höheren Vorspannmöglichkeiten beim Niederzurren. Ist die Zurrkette mittels Kettenverkürzungselement von Hand grob auf ihre vorgesehene Länge gebracht worden, lassen sich mit Spindelspannern wegen ihrer Gewindeübersetzung weitaus höhere Vorspannkräfte auf das Ladegut aufbringen, als dies z.B. mittels Ratschen bei Zurrgurten der Fall ist. Günstig ist ebenfalls das geringe Dehnverhalten der hochfesten Ketten, welches beim Erreichen der zulässigen Zugkraft nur ca. 1 % beträgt. Nach Entlastung geht die Kette wieder in ihre Ausgangslänge zurück. Bis zur Bruchgrenze dehnt sich eine derartige Kette bis ca. 20 %. Das bedeutet insofern eine zusätzliche Sicherheit, da im Ausnahmefall (Fahrzeugunfall) die Bewegungsenergie der Ladung durch die Kette positiv abgebaut wird. In Zweifelsfällen, ob zur Ladungssicherung Zurrgurt, Zurrdrahtseil oder Zurrkette eingesetzt werden soll, dürfte die Entscheidung für die Zurrkette immer die richtige sein. Wenn der Anschaffungspreis auch höher als bei anderen Zurrmitteln liegt, macht sich der Mehrpreis bei guter Zurrkettenqualität im Endeffekt bezahlt.

Auch Zurrketten sind mit GS-Zeichen erhältlich.

16.4.6 Mehrzweck-Kettenzüge

Mehrzweck-Kettenzüge, auch bekannt unter der Bezeichnung Hubzüge, sind auch als Zurrketten einsetzbar, entweder für sich allein oder nur als Spannelement in Zurrketten-, Zurrdrahtseil- oder Zurrgurtsystemen. Voraussetzung ist, dass der Kettenzug mit einer hochfesten Rundstahlkette gemäß DIN 5684 Teil 3 (künftig DIN EN 818-7) ausgestattet ist.

Mehrzweck-Kettenzüge mit Lamellenketten (Fahrradketten) sind als Zurrmittel zur Ladungssicherung ungeeignet.

Bei Mehrzweck-Kettenzügen gilt als zulässige Zugkraft die Belastungsangabe, mit der das Gerät gekennzeichnet ist, auch wenn sich diese Angabe auf das Heben von Lasten (Hubkraft) bezieht. Hier gilt:

Hubkraft = zulässige Zugkraft!

16.4.7 Zurrdrahtseile

Zurrdrahtseile, die immer seltener als Hilfsmittel zur Anwendung kommen, werden üblicherweise nur noch in Verbindung mit am Fahrzeug festmontierten Zurrwinden eingesetzt. Nach VDI 2701 ist auf den Kennzeichnungsetiketten von Zurrdrahtseilen neben den in 16.5 erwähnten grundsätzlichen Angaben noch anzugeben:

- Seilnenndurchmesser

- Gütewert des verwendeten Werkstoffes in N/mm2, siehe dazu Abb. 151.

Abb. 151

Es sind nur Spannmittel = Drahtseile entsprechend den Technischen Lieferbedingungen nach DIN 3051 Teil 4 zu verwenden.

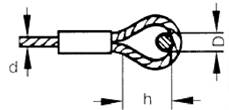

Als Spannelement werden fast ausschließlich Spannwinde oder Mehrzweck-Kettenzug verwendet (Verbindungselemente siehe Übersicht in Abb. 133). Seilendverbindungen dürfen nur nach den Regeln der Technik hergestellt sein (Spleiß, Flämisches Auge, Pressklemmen). Seilendverbindungen müssen mit einer Kausche ausgestattet sein, wenn sie mit Verbindungselementen gekoppelt werden.

Verlängerungsseile können auch ohne Kausche verwendet werden, wenn der Durchmesser D eines durch die Schlaufe gesteckten Bolzens folgende Bedingungen erfüllt:

- maximal 1/3 h (h = lichte Länge der Schlaufe)

- minimal 3 x Seildurchmesser d.

Abb. 152

Die Benutzung von Seilklemmen zur Herstellung von Endverbindungen ist unzulässig!

16.5 Zurrwinden

Zurrwinden, fest mit dem Fahrzeugaufbau verbunden, werden hauptsächlich da eingesetzt, wo hohe Vorspannkräfte zum Niederzurren der Ladung erforderlich sind (Abb. 153). Üblicherweise werden Zurrwinden für das Spannen von Gurtbändern und/oder Drahtseilen eingesetzt.

Abb. 153

Aus dem Unfallgeschehen: "Beim Versuch, die Spannwinde zu lösen, schlug mir der Spannhebel ins Gesicht" oder "Beim Spannen einer Zurrwinde entglitt der Spannhebel meiner rechten Hand, schlug zurück und quetschte mir zwei Finger der linken Hand, mit der ich mich am Fahrzeug abstützte."

"Vor dem Lösen der Winde vergaß ich, die Windenkurbel abzunehmen. Beim Aushebeln der Sperrklinke schlug die Kurbel so plötzlich herum, dass ich mich nicht schnell genug aus ihrem Drehkreis entfernen konnte. Ich erlitt Platzwunden im Gesicht, 3 Vorderzähne wurden mir ausgeschlagen."

Schilderungen ähnlicher Art ließen sich beliebig fortsetzen. Mit Sicherheit sind die Unfallursachen in allen Fällen auf den Einsatz von Zurrwinden zurückzuführen, die nicht den Forderungen der Unfallverhütungsvorschrift "Winden, Hub- und Zuggeräte" (BGV D8) entsprechen, insbesondere den §§ 6 und 22. Danach müssen handbetriebene Winden so eingerichtet sein, dass Kurbeln und Hebel unter Last nicht mehr als 15 cm zurückschlagen können (Rückschlagsicherung). Diese Rückschlagsicherungen (z.B. Sperrklinken) müssen so beschaffen und angeordnet sein, dass Eingriffe ohne Zuhilfenahme von Werkzeug nicht möglich sind. Diese Anforderungen erfüllt z.B. eine einfache auslegbare Sperrklinke, wie in Abb. 154 ersichtlich, nicht.

Abb. 154

Nach § 3 BGV D8 muss jede Winde mit folgenden Angaben gekennzeichnet sein:

- Hersteller

- Baujahr

- Windentyp

- Fabrik-Nr.

- zulässige Belastung.

Es werden diverse Zurrwinden angeboten, die den Forderungen der BGV D8 in allen Belangen entsprechen, vielfach mit selbsthemmenden rückschlagfreien Schneckengetrieben (Abb. 155).

Abb. 155

Für jeden Fahrer sollte es eine Selbstverständlichkeit sein, bei niedergezurrter Ladung nach kurzer Fahrstrecke zu halten, um die aufgebrachte Vorspannung in den Zurrmitteln zu überprüfen und dies, je nach Ladegut und Länge der Fahrstrecke, in bestimmten Intervallen zu wiederholen.

Beim Einsatz der in Abb. 156 gezeigten pneumatisch angetriebenen Zurrwinde wäre eine mehrfache Fahrtunterbrechung zur Kontrolle der Verzurrung nicht mehr erforderlich. Die Winde, die über das fahrzeugeigene Druckluftsystem versorgt wird, spannt sich selbsttätig nach. Entsprechend der Höhe der verstellbaren Druckluftzuführung ist die Vorspannkraft der Winde variabel.

Abb. 156

Ganz komfortabel ist die Lösung, wenn der Fahrer im Führerhaus die jeweils vorliegende Vorspannung auf einer Anzeige ablesen kann. Der Eingriff in die Fahrzeug-Druckluftversorgung (Bremsluft) bedarf der Abnahme durch einen amtlich anerkannten Sachverständigen für den Fahrzeugverkehr. Dabei sind die vom Fahrzeughersteller in dessen Aufbaurichtlinien vorgegebenen Kriterien einzuhalten, andernfalls ist dessen ausdrückliche Zustimmung einzuholen.

16.6 Ankerschienen mit Zubehör

Hört der Ladungssicherungsfachmann das Wort "Ankerschiene", hakt er sofort nach und bittet um nähere Definition. Ist es eine Verzurrschiene oder nur eine Zurrschiene, Stäbchen- oder Sprossenleiste, Sperrschiene, Schiene mit Oval-, Rund- oder gar Schlüsselloch, Schlitz-, Combioder die besondere Airline-Zurrschiene? Die Aufzählung ließe sich noch fortsetzen, da jeder Hersteller seinen Produkten andere Bezeichnungen verleiht, auch wenn sie mit den Bauteilen anderer übereinstimmen. Da es - wahrscheinlich zum Leidwesen mancher Anwender, deren Fahrzeuge im Fuhrpark mit verschiedenen Systemen ausgerüstet sind - für diese Ausrüstungselemente zur Ladungssicherung noch keine Normung gibt, sollen diese Produkte hier nur mit dem Sammelbegriff "Ankerschienen" bezeichnet werden. Ankerschienen lassen sich waagerecht und senkrecht in beliebigen Abständen in Fahrzeugaufbauten, ob in Bordwände oder Kofferaufbauten, versenken. Ebenso ist die Verlegung in Ladeflächen und Decken von Kofferaufbauten längs und quer möglich. U-förmige Ankerschienen lassen sich sogar auf die Oberkante von Bordwänden aufsetzen.

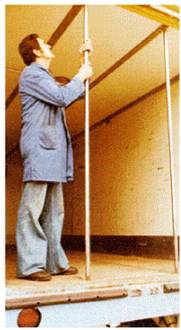

Abb. 157: Teleskopstange

Da diese Ankerschienen alleine nutzlos sind, werden entsprechende Zubehörteile angeboten, wie z.B. runde und eckige Sperr- oder Ladebalken, Teleskopstangen (Abb. 157), Zurrgurtsysteme mit den verschiedensten Verbindungselementen, Klemmbalken und Zwischenwandverschlüsse, die beiden letzteren z.T. unabhängig von Ankerschienen, da sie sich selbst durch Kraftschluss halten sollen. All diese Einrichtungen sind zu begrüßen und in ihren vielfältigen Anwendungsmöglichkeiten zur Sicherung bestimmter Ladegüter nicht mehr wegzudenken. Man sollte sich jedoch darüber im klaren sein, dass sich diese Systeme überwiegend zur formschlüssigen Sicherung verhältnismäßig leichter Ladegüter eignen. Zulässige Belastungsangaben fehlen fast immer.

Abb. 158: Ankerschienen mit Klemmvorrichtungen für Rollbehälter

Was nützt es, wenn z.B. auf einem Ladebalken (Abb. 159) steht "Zulässige gleichmäßige Belastung max. 700 daN"? Hält das auch die Ankerschiene? Von ihrer alleinigen Stabilität her sicher, aber hält auch die Ankerschienenverbindung in der in Leichtbauweise ausgeführten Kofferaufbauwand?

Abb. 159: Ankerschienen mit Ladebalken

Hält die Ankerschiene auch ein von Seitenwand zu Seitenwand gespanntes Zurrgurtsystem (zul. Zugkraft 1500 daN) aus, mit dem die Ladung formschlüssig gesichert werden soll? Natürlich weiß der Fachmann, dass nicht direkt von Wand zu Wand gespannt werden darf, da der Aufbau dann "hohle Wangen" bekommt. Selbstverständlich muss über Umlenkungen des Zurrgurtes so gespannt werden, dass die Ankerschienen in ihrer Längsrichtung die Belastungen aufnehmen. Aber wie hoch ist diese Belastbarkeit? Bis es anfängt zu knistern? Dann ist es meist zu spät!

Ähnlich verhält es sich mit den zuvor schon angesprochenen, nur bei Fahrzeugen mit Bordwänden einsetzbaren Zwischenwandverschlüssen (Abb. 160-161) und Klemmbalken (Abb. 162), die allein durch Kraftschluss, d.h. durch ihre Klemmkraft die Ladung sichern sollen. Beim Einsatz mehrerer längs und quer miteinander verbundene Zwischenwandverschlüsse lassen sich Ladefächer verschiedener Größe bilden (Abb. 161). Durch die hierbei gegenseitige Unterstützung ist mit einer ausreichenden Stabilität der Hilfsmittel zu rechnen. Was aber hält ein Zwischenwandverschluss alleine, die richtige Einstellung der Klemmbacken bezüglich der Bordwandstärke vorausgesetzt? Nach Möglichkeit sind allein eingesetzte Zwischenwandverschlüsse dicht an andere Aufbauteile (Rungen) heranzuführen, damit nicht nur der Kraftschluss der Klemmbacken, sondern auch Formschluss durch die zusätzliche Abstützung stattfindet.

Abb. 160: Zwischenwandverschluss

Abb. 161: Durch mehrere Zwischenwandverschlüsse unterteilter Laderaum

Noch vager ist der Einsatz von Klemmbalken, die allein durch Spannen eines Federsystems entweder senkrecht zwischen Ladefläche und Aufbaudach oder waagerecht zwischen den Wänden mit ihren mit Gumminoppen versehenen Druckplatten festgeklemmt werden (Abb. 162). Schon manchem Fahrer ist ein derartiger Klemmbalken, der sich während der Fahrt gelöst hatte, beim Öffnen der Laderaumtür auf den Kopf gefallen. Klemmbalken sollten nur dann zum Einsatz kommen, wenn die Druckplatten zusätzlich mit Profilierungen oder Zapfen versehen sind, die in Gegenprofilierungen oder Öffnungen vorhandener Ankerschienen eingesetzt werden. Zumindest wären sie dann sowohl form- als auch kraftschlüssig gesichert, eine Angabe für die zulässige Belastung fehlt dennoch.

Abb. 162: Klemmbalken in Kühlfahrzeugaufbau

16.7 Trennwände

Trennwände, ob nun verschiebbar über ein Rollensystem (z.B. in Kühlfahrzeugen), versetz- und hochklappbar durch Einklinken in Ankerschienen (Abb. 163) oder fest fixiert an den Rungen (Abb. 164), erfreuen sich zunehmender Beliebtheit. Leider werden auch hier seitens der Fahrzeugindustrie kaum Angaben über die Belastbarkeit derartiger Trennwände in eingebautem Zustand gemacht. Zur Sicherung verhältnismäßig leichter bzw. großvolumiger Ladegüter, die ganzflächig an eine derartige Trennwand herangestaut werden, mögen die Konstruktionen ausreichen. Es müsste aber doch möglich sein, dem Anwender klare zulässige Belastungsangaben für das jeweilige Gesamtsystem bekanntzugeben, wobei es ja nicht auf 10 daN ankommen soll.

Abb. 163

Abb. 164

16.8 Lochschienen

Lochschienen, in die Ladefläche versenkt, bieten hervorragende Ladungssicherungsmöglichkeiten. Man kann direkt ins Schwärmen geraten, wenn man Fahrzeuge mit derartigen Ausrüstungen zu Gesicht bekommt, leider noch etwas selten. Ist eine Ladefläche - außer mit Zurrpunkten nach DIN EN 12 640 - über ihre Länge mit zwei Lochschienen in Längsrichtung sowie mit quer verlaufenden Schienen in Abständen von ca. 1 m über die gesamte Ladeflächenlänge ausgerüstet, wären die Möglichkeiten zur Sicherung diverser Ladegüter fast grenzenlos. In die Löcher der Schienen lassen sich wahlweise Keile (Abb. 165), quaderförmige Klötze, Abstützwinkel, über die Ladeflächenbreite reichende Sperrbalken oder sonstige Elemente einsetzen. Dazu befinden sich im Lochabstand der Schienen an der Unterseite dieser Elemente zwei oder mehr Zapfen mit Sicherungen gegen unbeabsichtigtes "Heraushüpfen". Im Innern des Abstützelementes haben diese Zapfen eine Gewindebohrung, durch die eine gelagerte Spindel läuft, die außen z.B. in Sechskantform abschließt.

Abb. 165

Mittels Steckschlüssel oder Knarre kann das zuvor so dicht wie möglich an die Ladung herangepresste Stützelement fest gegen die Ladung herangepresst werden (Abb. 166). Da der "spindelbare" Weg mindestens einem Lochabstand entspricht, befindet sich nie ein Freiraum zwischen den Abstützmöglichkeiten.

Abb. 166

Je nach Locheinteilung in der Ladefläche lassen sich die Abstützelemente beliebig einsetzen, überwiegend längs und quer zur Fahrtrichtung. Wird bei Keilen ein Stück der unteren Auflaufseite abgeschnitten, können sie, wenn eine ausreichende Höhe der Schnittfläche vorliegt, zur formschlüssigen Sicherung von x-beliebigen Ladegütern verwendet werden, bei Gütern in Rollenform sowohl gegen Verrollen als auch gegen Verrutschen (Abb. 167).

Abb. 167

Die Haltekraft einzelner Elemente wird von Aufbauherstellern mit Werten zwischen 2000 und 2500 daN angegeben. Sind jetzt die Eckpfosten der Stirnwand des Pritschenaufbaus noch mit zusätzlichen Zurrpunkten ausgerüstet (wenn Stirnwandhöhe so hoch wie Führerhaus jeweils 4 - 5 Zurrpunkte übereinander), um Ladung mit hohem Schwerpunkt horizontal verzurren zu können, könnte man diesen Aufbau mit derartigen Ladungssicherungseinrichtungen fast mit der "eierlegenden Wollmilchsau" vergleichen.

16.9 Ladegestelle

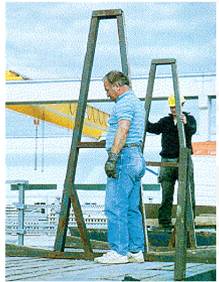

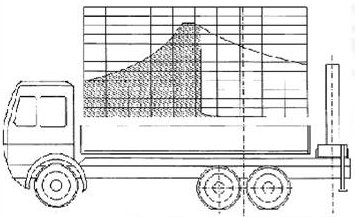

Ladegestelle auf Fahrzeugen sind z.B. A-Böcke oder Gestelle in sonstiger, einem bestimmten Ladegut zur sicheren Verstauung angepasster Form.

Ladegestelle allein sind so auf der Ladefläche zu sichern, dass sie weder verrutschen noch kippen können. Am häufigsten dienen derartige Gestelle der Aufnahme von flächenförmigen, auf schmaler Standbasis stehenden Ladegütern (z.B. Betonplatten, Verschlägen mit Glasscheiben). Der Einsatz von einzelnen A-Bockelementen, die auf der Ladefläche stehend vor der Beladung festgehalten werden müssen (Abb. 168) und erst ihre Standsicherheit durch das verbindende Ladegut erhalten sollen, ist unzulässig. Hochbeladene Ladegestelle sollten bevorzugt auf Tiefladefahrzeugen transportiert werden, um den Gesamtschwerpunkt des beladenen Fahrzeugs so niedrig wie möglich zu halten.

Abb. 168

16.10 Mulden/Wannen

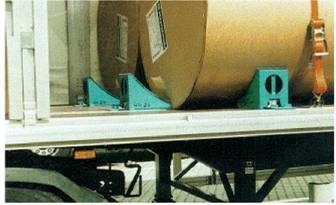

Mulden oder Wannen in der Ladefläche dienen hauptsächlich der Festlegung von Gütern in Rollenform, bekannt geworden durch die Coil-Mulden (Abb. 169). Erforderliche Abmessungen dieser Mulden, die sich überwiegend in Längsachse der Ladefläche befinden, siehe Abschnitt "Güter in Rollenform" sowie Abschnitt 3.3. VDI 2700.

Abb. 169

16.11 Rutschhemmende Unter- und Zwischenlagen

Rutschhemmende Unter- und Zwischenlagen sollen die Reibungskräfte zwischen Ladefläche und Ladung oder zwischen einzelnen Ladungsteilen erhöhen. Diese Sicherungsart kann sowohl kraftschlüssig (RH-Matten) als auch formschlüssig (Zinkenbleche) wirken. Selbst Ladeflächen in rutschhemmender Ausführung, z.B. Kunststoffböden mit Korundeinstreuung oder profilierte Alu-Böden, werden angeboten. Die bekannteste Möglichkeit der Reibungskrafterhöhung dürfte zur Zeit in der Nutzung von rutschhemmenden Matten liegen.

16.11.1 Rutschhemmende Matten (RH-Matten)

Der Aufwand zur Durchführung einer Ladungssicherung hängt in entscheidendem Maße von der Reibungszahl p ab. Die im Kapitel "Physikalische Grundlagen zur Ladungssicherung" angeführten niedrigen Reibungszahlen µ = 0,2 bzw. 0,1 bedeuten in der Praxis einen oft immens hohen Aufwand bei der Ladungssicherung, insbesondere beim Niederzurren. Hinzu kommt noch die vielfach vorhandene Unsicherheit ("Was habe ich denn nun für einen Wert?"). Ziel muss deshalb sein, diese Reibungszahlen zu erhöhen und ihre Auswahlkriterien zu vereinfachen.

In der Vergangenheit wurde versucht, durch Zwischenlagen zwischen Ladegut und Ladefläche oder direkt zwischen den Ladegütern in Form von alten Schläuchen oder abgelegten Förderbändern aus Gummi eine Verbesserung zu erzielen. Da jedoch auch hier die Reibungszahlen unbekannt waren und nur "nach Gefühl" abgeschätzt werden konnten, wurde nach geeigneteren Materialien gesucht. Seit einiger Zeit sind sogenannte "Rutschhemmende Matten" ("RH-Matten", "Anti-Rutsch-Matten") im Handel, die je nach Ladefläche und/oder Ladegut - z.B. bei der Sicherung von Blechpaketen (Abb. 170) - zu einer deutlichen Steigerung der Reibungszahlen führen.

Abb. 170: Streifen rutschhemmender Matten auf der Ladefläche zur Sicherung von Blechpaketen

In ersten Veröffentlichungen übertrafen sich jedoch einige Anbieter in den Angaben über die Reibungszahlen ihrer Produkte. Aus diesem Grund haben verschiedene Hersteller und Verbände in Zusammenarbeit mit dem Fachausschuss "Verkehr" Vorgaben für die rutschhemmenden Matten erarbeitet, die einen einheitlichen Standard und somit auch mehr Sicherheit für den Anwender gewährleisten sollen.

Demnach müssen die Matten folgende Anforderungen erfüllen:

- mindestens 8 mm stark (dick)

- ausreichend beständig gegen Chemikalien (z.B. Öle, Fette, Korrosionsschutzmittel) und UV-Strahlung (Sonnenlicht)

- konkrete Eindruck- und Reißfestigkeit

- Gleitreibungszahl µ von mindestens 0,4 (µ > 0,4) unter genau definierten Verh´ltnissen.

Derartige, von einer neutralen Stelle geprüfte Matten dürfen mit dem Zeichen dieser Prüfstelle versehen werden und tragen darüber hinaus eine zusätzliche Kennzeichnung, wenn die Reibungszahl deutlich über dem geforderten Mindestwert µ von 0,4 liegt, z.B. bei µ = 0,6. Dies macht die Reibungszahl zu einer für den Anwender fest kalkulierbaren Größe - unabhängig davon, ob der Lkw-Boden aus Holz oder Stahlblech besteht, ob er trocken ("besenrein") oder nass ist.

Die Reibungszahl µ von mindestens 0,4 erscheint zwar auf den ersten Blick nicht hoch. Näher betrachtet bedeutet sie jedoch eine erhebliche Erhöhung der Standardwerte (µ = 0,1 bzw. 0,2) um mehr als den Faktor 4 bzw. 2. Zur Verdeutlichung soll die Übertragung der im Kapitel "Berechnung der erforderlichen Sicherungskräfte" für das Niederzurren zugrunde gelegten Verhältnisse dienen:

Abb. 171

| Für 0,8 x G: Erforderliche Mindestvorspannkräfte Z pro 1000 kg Ladungsgewicht (Masse) in Abhängigkeit von der Reibungszahl µ | ||||||

| µ | bei α = 90° | bei α = 60° | bei α = 45° | |||

| 0,1 | 3500 daN (kg) | 100 % | 4041 daN (kg) | 100 % | 4950 daN (kg) | 100 % |

| 0,2 | 1500 daN (kg) | 43 % | 1732 daN (kg) | 43 % | 2121 daN (kg) | 43 % |

| 0,3 | 833 daN (kg) | 24 % | 962 daN (kg) | 24 % | 1179 daN (kg) | 24 % |

| 0,4 | 500 daN (kg) | 14 % | 577 daN (kg) | 14 % | 707 daN (kg) | 14 % |

Anhand der Werte aus Abb. 171 ist zu erkennen, dass z.B. eine Erhöhung der Reibungszahl µ von 0, 1 auf 0,4 die erforderliche Mindestvorspannkraft Z auf nur noch 14 % des ursprünglich notwendigen Wertes verringert.

Dies ist völlig unabhängig vom Vertikalwinkel α.

Somit besteht die Möglichkeit, beim Einsatz von rutschhemmenden Matten die Maßnahmen zur Ladungssicherung erheblich zu reduzieren. Einen gänzlichen Verzicht auf andere Sicherungsarten wird es jedoch nicht geben, denn der Wert µ = 0,4 erreicht nicht die Massenkräfte von 0,8 x G in Fahrtrichtung und 0,5 x G zu den Seiten sowie nach hinten (siehe Kapitel "Berechnung der erforderlichen Sicherungskräfte").

Darüber hinaus besteht selbst bei einem höheren µ -Wert die Gefahr, dass die Ladung

- kippt, insbesondere bei "nicht standfesten Gütern",

- bei starken Fahrbahnunebenheiten kurzfristig "abhebt" und auf der Ladefläche "wandert".

Merke: Nie auf "rutschhemmende Matten" als alleinige Sicherung verlassen!

16.11.2 Zinkenbleche

Abb. 172

Zinkenbleche sind im allgemeinen runde oder rechteckige Metallplatten (Abb. 172), deren Spitzen (Zinken) am Umfang wechselseitig um 90° umgebogen sind. Sie sollen eine formschlüssige Verbindung zwischen übereinandergelegten Holzflächen erzeugen, z.B. zwischen Holzladefläche und Holzpaletten oder zwischen Ladegütern. Um das vollständige Eindringen der Zinken in die Hölzer zu gewährleisten, denn nur dann wird die Sicherung wirksam, sind hohe Eindrückkräfte erforderlich. Um diese Kräfte zu erreichen, werden z.B. bei der Beladung durch Kran oder Gabelstapler die Ladegüter kurz vor dem Erreichen der Zinkenbleche schlagartig abgesenkt, um die Bewegungsenergie zum Eindringen der Zinken zu nutzen (Abb. 173). Dringen dabei die Zinken nicht in das Holz ein, sondern werden sie umgebogen, weil die Ladung nicht genau senkrecht auftrifft, lässt sich dieses Missgeschick von außen kaum mehr erkennen. Darum ist Vorsicht geboten. Auch mit nicht vollständig ins Holz eingedrungenen Zinkenblechen loszufahren (Abb. 174), in der Hoffnung, das endgültige Eindringen würde sich schon durch die Rüttelbewegungen im Fahrbetrieb erledigen, ist leichtsinnig, denn das Unheil kann schon in der nächsten Kurve lauern. Der Einsatz von Zinkenblechen in Harthölzern oder schichtverleimten Holzladeflächen ist abzulehnen.

Abb. 173

Abb. 174

Nur in Verbindung mit weichen Holzarten ist eine zusätzliche Sicherungsmaßnahme mit diesen Zinkenblechen gegeben, wenn auch nur bedingt. So können z.B. beim Niederzurren von Ladungen aus gestapelten Holzpaketen, übereinander gelagerten Holzkisten oder - verschlägen die Zinkenbleche wohl genutzt werden, um damit die erforderlichen Vorspannkräfte der Zurrmittel um ein erhebliches Maß zu reduzieren. Natürlich auch hier nur dann, wenn die Zinken vorher vollständig und beidseitig ins Holz eingedrungen sind.

Eine nochmalige Benutzung solcher Zinkenbleche (Abb. 175), hier mit einem Holzladegestell fest vernagelt, ist unzulässig. Ein Sicherungseffekt wird nicht mehr erreicht.

Abb. 175

16.12 Füllmittel

Um Hohlräume zwischen Laderaumbegrenzung und Ladegut sowie zwischen einzelnen Ladungsteilen zu beseitigen (zum Erreichen einer formschlüssigen Sicherung), wurden schon in der Vergangenheit Füllmittel in Form von Holzwolle, aufgerollter oder gefalteter Wellpappe oder Leerpaletten eingesetzt. Bei größeren Abständen verwendete man sogar ganze zusammengenagelte Holzverschläge.

Heute bieten sich bessere Hilfsmittel an, z.B. Luftsäcke (Airbags) oder Füllmittel aus besonderem, halbhartem Schaumstoff.

16.12.1 Luftsäcke

Luftsäcke (Airbags) gibt es in den verschiedensten Abmessungen. Sie werden über eine spezielle Luftpistole mit einem Druck von 0,1 - 0,2 bar (10 - 20 kPa) je nach Ladegewicht gefüllt (Abb. 176). Bei Nutzung von Luftsäcken sollte unbedingt vorher die dazugehörige Betriebsanleitung studiert werden.

Abb. 176

16.12.2 Schaumstoff-Polster

Schaumstoff-Polster (Abb. 177) werden ebenfalls in den verschiedensten Stärken und Breiten angeboten. Die leichten und robusten Elemente mit druckfester und kratzunempfindlicher Außenhaut können bei Bedarf selbst zugeschnitten werden und sind wiederverwendbar. Beide Füllmittelarten (Luftsäcke und Schaumstoff-Polster) haben neben ihren hervorragenden Eigenschaften als Sicherungsmittel weitere Vorteile gegenüber Holzfüllmitteln: Sie sind erheblich leichter und schonen die Ladung während des Transportes.

Abb. 177

16.13 Netze und Planen

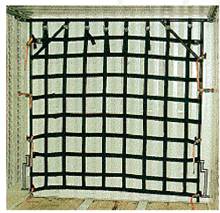

Netze und Planen wurden bereits in anderen Abschnitten abgehandelt (siehe unter 12 "Schüttgüter" und 13 "Austauschbare Ladungsträger ..."). Netze und Planen können jedoch nicht nur zur Sicherung leichter, durch den Fahrtwind wegfliegender Ladungsteilchen genutzt werden, sondern auch zur Sicherung schwererer Ladegüter (Abb. 178) oder Ladeeinheiten.

Abb. 178

Hierbei werden die Netze oder auch Planen sowohl zum Niederzurren (Kraftschluss) als auch zum Festhalten (Formschluss) der Ladung genutzt. Abb. 179 zeigt eine Sicherung mit weitmaschiger Netzart, bestehend aus schmalem Gurtmaterial, an den Kreuzungspunkten mit Ringen vernäht und durch Zurrgurte niedergespannt. In Abb. 179a ist eine Planen-Zurrgurt-Kombination zu sehen, die in der Lage ist relativ hohe Kräfte aufzunehmen. In der Dachkonstruktion des Sattelaufliegers sind Gleitschienen integriert, in denen die Zurrplane mit Hilfe von Gummischlingen befestigt ist. Dadurch ist es möglich, die Plane, die sich während des Be- und Entladens unter dem Aufliegerdach befindet, relativ einfach auch über unebene Ladegüter, mit Hilfe der in der Plane vernähten Zurrgurte, zu ziehen. Ein geringerer Zeitaufwand für die Ladungssicherung ist die Folge. Gespannt werden die Zurrgurte mit handelsüblichen Ratschen (Festende) oder auch mit am Aufbau befindlichen Zurrwinden.

Abb. 179

Abb. 179a

Sicherungsmethoden mit Netzen sind verhältnismäßig selten anzutreffen. Der Grund wird darin liegen, dass eine relativ schwierige Handhabung beim Umgang mit Netzen vorliegt. Aus der Ladung hervorstehende Ecken und Kanten gestalten ein einfaches Überziehen der Netze schwierig. Weiterhin stört die ungleichmäßige Belastung der Netze. Während einige Netzteile unter voller Zugkraft stehen, hängen andere Teile schlaff herab. Viele Zurrmittel und Zurrpunkte wären erforderlich, um ein Netz gleichmäßig zu belasten. Bei Ladungen mit glatter, gleichförmiger und abgerundeter Oberfläche, z.B. in Kugel- oder zylindrischer Form, wäre eine Netzsicherung eher möglich, wenn damit die erforderlichen Sicherungskräfte aufgebracht werden können.

17 Lastverteilung

Sowohl die Straßenverkehrsordnung (StVO) als auch die UVV "Fahrzeuge" (BGV D29) fordern eine "nicht die Verkehrs- und Betriebssicherheit beeinträchtigende" Lastverteilung. Was ist darunter zu verstehen?

Es ist allgemein bekannt, dass die den Fahrzeugpapieren zu entnehmende zulässige Nutzlast die maximal mögliche Last ist, mit der ein Fahrzeug beladen werden darf. Weniger bekannt ist die Tatsache, dass diese zulässige Nutzlast nur aufgebracht werden darf, wenn der Schwerpunkt der Ladung in einem bestimmten Bereich der Ladefläche liegt (der Schwerpunkt ist der Punkt, an dem man einen Körper unterstützen muss, wenn er z.B. beim Balancieren im Gleichgewicht bleiben soll).

In der Praxis ist es jedoch meist nicht möglich, den Ladungsschwerpunkt auf die Mitte der Ladefläche oder in den Bereich zu legen, in dem das Fahrzeug seine zulässige Nutzlast hat. Der Ladungsschwerpunkt kann demnach je nach Art des Transportgutes mehr über dem vorderen oder hinteren Bereich der Ladefläche liegen. In beiden Fällen wird die zur Verfügung stehende Nutzlast geringer als die maximal zulässige, da die zulässigen Achslasten nach oben wie nach unten die Grenzen setzen. Zu Unfällen können sowohl Achslastüberschreitungen führen (Schäden an Reifen und Achsen, Beeinträchtigung des Fahr- und Bremsverhaltens), wie auch Achslastunterschreitungen (Beeinträchtigung der Lenkfähigkeit).

Aus diesem Grund errechnet man in Abhängigkeit von den jeweils erforderlichen bzw. zulässigen Achslasten an vielen Stellen der Ladefläche eines bestimmten Lkw die mögliche Nutzlast. Diese Werte werden als Punkte in eine Zeichnung übertragen und untereinander verbunden. Diese so entstandene, graphische Kurve - der sogenannte "Lastverteilungsplan" (LVP) - stellt die Zuordnung der möglichen Nutzlasten zum jeweiligen Abstand von der vorderen Laderaumbegrenzung (Stirnwand) zum Ladungsschwerpunkt dar. Dabei sind im Normalfall waagerecht die Schwerpunktabstände in Metern und senkrecht die Nutzlasten in kg (alternativ auch in Tonnen) angegeben (siehe auch VDI 2700 Blatt 4).

Vielfach entsteht im hinteren Kurvenverlauf des LVP ein Knick an der Schnittstelle der beiden Kurven von zulässiger Hinterachslast und Mindestvorderachslast (siehe Abb. 180 (D)). Ohne Berücksichtigung der Mindestvorderachslast (Angabe in % des Fahrzeugmomentangewichtes) würde die hintere Kurve von oben nach unten dem gestrichelten Verlauf folgen, der sich allein aus der zulässigen Hinterachslast ergibt (siehe Abb. 180 (E)).

Wie aus dem beispielhaft für einen dreiachsigen Lkw erstellten Lastverteilungsplan (Abb. 180 und 180a) zu erkennen ist, kann die zulässige Nutzlast (Masse) von 11,5 t nur dann ausgenutzt werden, wenn der Ladungsschwerpunkt in dem verhältnismäßig kleinen Bereich von 0,6 m der Ladeflächenlänge platziert wird, nämlich in einem Abstand von 3,1 m bis 3,7 m zur vorderen Ladeflächenbegrenzung. Will man z.B. den Schwerpunkt einer Ladung von 7 t Masse (A) transportieren, muss ihr Schwerpunkt zwischen 2,4 m (B) und 4,9 m (C) liegen.

Abb. 180

Abb. 180a: Daten für den Lastverteilungsplan nach Abb. 180

| Daten des Lkw | |

| zulässiges Gesamtgewicht (zGG) des Fahrzeuges | 22,0 t |

| zulässige Nutzlast (maximale Zuladung) | 11,5 t |

| Fahrzeugleergewicht | 10,5 t |

| Vorderachse unbeladen | 4,5 t |

| Mindestvorderachslast | verschieden 1 |

| maximal zulässige Vorderachslast | 7,0 t |

| Hinterachsen unbeladen | 2 x 2,0 t |

| maximal zulässige Hinterachslasten | 2 x 8,0 t |

| Ladeflächenlänge | 6,5 m |

Die Erkennung der ungefähren Lage des Ladungsschwerpunktes ist bei symmetrischen Körpern meist unproblematisch.

Selbst bei einer schweren Maschine ist es relativ einfach, wenn sie mit dem Schwerpunktsymbol - zumindest auf der Verpackung - versehen ist (Abb. 181). Da dies in der Praxis leider nach wie vor äußerst selten der Fall ist, wird man häufig gezwungen, die Schwerpunktlage anderweitig in Erfahrung zu bringen.

Die Lage des Schwerpunktes kann für eine korrekte Beladung von entscheidender Bedeutung sein, wie die nachfolgenden Beispiele beweisen.

Abb. 181: Schwerpunktsymbol nach DIN 55402 Teil 1

Anwendungsbeispiel:

Das in Abb. 182 dargestellte Fahrzeug entspricht dem in Abb. 180. Die geladene Maschine hat ein Gewicht (Masse) von 8 t und eine Gesamtlänge von 6 m. Der Abstand des Schwerpunktes S zur vorderen Laderaumbegrenzung (Stirnwand) beträgt 1,9 m. Darf die Maschine, wie dargestellt, auf dem Lkw befördert werden?

Abb. 182

Anhand des in Abb. 180 dargestellten Lastverteilungsplans ist festzustellen, dass bei einem Abstand des Schwerpunktes S von 1,9 m zur Stirnwand die Maschine höchstens eine Last (Masse) von ca. 5,8 t haben dürfte.

Was tun, wenn der Auftrag doch abgewickelt werden soll, ohne mit dem Gesetz in Konflikt zu kommen? Zwei Möglichkeiten bieten sich an:

- Man setzt die Maschine - wie in Abb. 183 dargestellt - um 0,6 m nach hinten.

Dadurch liegt der Schwerpunkt S in einer Entfernung von 2,5 m zur Stirnwand, wo gemäß des Lastverteilungsplans eine Last (Masse) von 8 t möglich ist.

Abb. 183

- Man dreht die Maschine, wie in Abb. 184 dargestellt.

Dadurch liegt ihr Schwerpunkt S in einem Abstand von 4,1 m zur Stirnwand und somit in einem Bereich der Ladefläche, wo eine Nutzlast von 10,4 t zulässig ist.

Abb. 184

Mehr Probleme bereitet jedoch der Transport von Ladung, die aus mehreren Teilen verschiedenster Dimensionen besteht.

Hier ist der "Gesamtschwerpunkt" - der Fachmann spricht vom "resultierenden" Schwerpunkt - zu ermitteln.

Diese Ermittlung soll anhand des folgenden Beispiels erläutert werden:

Auf einem Lkw sollen drei Kabeltrommeln unterschiedlicher Größe transportiert werden (Abb. 185). Wo liegt der Gesamtschwerpunkt der Ladung?

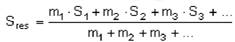

Der Gesamtschwerpunkt wird mit der Formel

ermittelt; dabei ist

| m: | das Stückgewicht (Masse) des jeweiligen Ladegutes in [kg] oder [t] |

| S: | der Schwerpunktabstand des jeweiligen Ladegutes (hier: der Kabeltrommeln) zur Stirnwand in [m] |

Die Werte aus Abb. 185 werden in die Formel übertragen (beim Berechnen nicht vergessen: "Punktrechnung geht vor Strichrechnung"!):

Somit liegt der Gesamtschwerpunkt der Ladung von 10 t (1 t + 6 t + 3 t) in einem Abstand von 2,56 m zur Lkw-Stirnwand. Überträgt man diese beiden Werte in den Lastverteilungsplan (Abb. 180), so stellt man fest, dass man die Ladung in der Art nicht auf diesem Fahrzeug transportieren darf. Denn bei 2,56 m Entfernung von der Stirnwand wären nur ca. 8 t zulässig. Hier muss - z.B. durch Änderung der Kabeltrommel-Reihenfolge - anders geladen werden, so dass der Gesamtschwerpunkt in einem Abstand von ca. 2,9 m bis 4,2 m zur Stirnwand liegt.

Abb. 185

Es wäre zu begrüßen, wenn Fahrzeug- und Aufbauhersteller nicht nur auf ausdrücklichen Kundenwunsch, sondern serienmäßig für alle Fahrzeuge, bei denen es erforderlich ist, einen Lastverteilungsplan mitliefern würden. Nachträgliche Erstellungen sind auch durch Sachverständigenorganisationen und Verbände möglich. Es sind aber auch schon Computerprogramme erhältlich, mit deren Hilfe sich die Lastverteilungspläne für alle Fahrzeuge des Fuhrparks nachträglich erstellen lassen. Auch die Berufsgenossenschaft für Fahrzeughaltung bietet ein entsprechendes Programm auf einer CD-ROM an. Für übliche Lkw, Deichselanhänger, Starrdeichselanhänger und Sattelanhänger lassen sich die Lastverteilungspläne hiermit erstellen. Es ist auch möglich, die Fahrzeuge mit Ladegütern zu beladen, um z.B. den Gesamtschwerpunkt einer Ladung zu ermitteln.

Nicht unbedingt erforderlich ist ein Lastverteilungsplan bei Fahrzeugen für den reinen Schüttguttransport wie z.B. für einen 40 t-Kippsattelzug.

Noch besser wäre es, außen am Fahrzeug in bestimmten Abständen dauerhafte und leicht erkennbare Markierungen über die Zuordnung möglicher Nutzlasten an der entsprechenden Stelle der Ladefläche anzubringen. Dies würde es dem Fahrer erheblich erleichtern, den Verpflichtungen zu einer "nicht die Verkehrs- und Betriebssicherheit bzw. das Fahrverhalten des Fahrzeuges beeinträchtigenden Verteilung der Ladung" gemäß den genannten Vorschriften nachzukommen.

HinweisWerden an einem Fahrzeug Aufbauveränderungen vorgenommen, kann das gravierende Auswirkungen auf den Lastverteilungsplan haben!

(Beispiel siehe Abb. 186-187)

Abb. 186: Lastverteilungsplan für einen Lkw ohne Ladekran

Abb. 187: Lastverteilungsplan für Lkw aus Abb. 186 mit Ladekran, montiert am Fahrzeugheck

17.1 Vorsicht beim Be- und Entladen von Gütern mit schmaler Standbasis und/oder außermittigem Schwerpunkt!

Aus Unfallanzeigen

Fall 1:

"Als der Fahrer B. den letzten Zurrgurt löste, mit dem eine auf einem A-Bock stehende Betonplatte gesichert war, kippte diese schlagartig um, stürzte vom Fahrzeug und erschlug den Fahrer."

Abb. 188 zeigt die angehobene Platte nach der Bergung des Verunglückten. Teilursache: Betonplatte mit außermittigem Schwerpunkt.

Abb. 188

Fall 2:

"Unser Fahrzeug befand sich auf einer Baustelle in Sch., wo auf einem A-Bock stehende Betonteile durch einen Kran entladen wurden. Während von der linken A-Bockseite gerade ein Teil angehoben wurde, befand sich F. neben der rechten Fahrzeugseite und wurde dort von einer unvermutet herabstürzenden Platte getroffen."

Teilursache: Durch unebenes Gelände seitwärts nach rechts geneigtes Fahrzeug, noch weitere Neigung nach rechts durch Entlastung der linken Seite.

Fall 3:

"Unser Fahrer R. arbeitete auf der Ladefläche eines Sattelaufliegers mit A-Bock, auf dem Betonplatten (Sandwichplatten) standen. Beim Lösen der letzten Verzurrung muss er bemerkt haben, dass die Platte zu kippen begann. Er sprang vom Fahrzeug und versuchte noch zu fliehen, wurde jedoch von einer Ecke der herabstürzenden Platte erfasst" (Abb. 189).

Teilursache: Holzunterlage der Platte so einseitig, dass die Platte kippen musste, siehe auch Abb. 190.

Abb. 189

Die Beschreibung derartigen Unfallgeschehens ließe sich beliebig fortsetzen, wobei nicht nur Betonteile am Geschehen beteiligt waren, sondern auch andere Ladegüter wie Glaskisten, Holzplatten, oder für den Transport zusammengefasste Ladeeinheiten, z.B. Spaltbänder (schmale Coils) oder Papierrollen. Wird hier die Zusammenfassung vor der Entladung entfernt, können Einzelteile umkippen.

Betonteile bilden jedoch einen echten Schwerpunkt im Zusammenhang mit derartigen Unfällen. Ohne in die Einzelheiten gehen zu können, denn gerade über den Transport von Betonteilen ließe sich allein eine umfangreiche Abhandlung schreiben, hier nur die wichtigsten Anregungen und Hinweise, die bei der Be- und Entladung derartiger Güter zu beachten sind.

Schon bei der Beladung sollte der Fahrer bzw. das Fahrpersonal peinlich genau darauf achten, wie die Teile auf dem Fahrzeug abgesetzt, gelagert und befestigt werden. Vielfach ist zu beobachten, dass eine Betonplatte noch vom Kran gehalten wird und die Anschlagseile erst dann gelöst werden, nachdem das Betonteil auf dem A-Bock mit Zurrmitteln gegen Kippen gesichert ist.

Dies wird sich auch in den Fällen 1 und 3 der Unfallbeschreibungen so abgespielt haben; in beiden Situationen mussten die Platten beim Lösen der Verzurrung an den Entladestellen kippen.

Die Betonplatte zu Fall 1 (Abb. 188) stand mit ihrer großflächigen glatten Seite an den A-Bock gelehnt. Die schmale, mit (1) bezeichnete Seite diente als Standfläche, weil sich an der breiteren Seite die mit (2) bezeichneten Zuganker zum Befestigen der Anschlagseile befanden. Ohne große Berechnungen ist abzuschätzen, dass das Kippmoment der Platte größer war als das Standmoment, auch bei leichter Schrägstellung an den A-Bock.

Im Fall 3 musste die Platte ebenfalls aufgrund ihrer Lagerung auf dem A-Bock kippen (Abb. 190). Während die leichte Isolierseite der Sandwichplatte mit Kanthölzern in Fahrzeuglängsrichtung unterbaut war, befand sich zwischen der schweren Seite der äußeren Fassadenplatte und der A-Bockauflage ein erheblicher Abstand. Natürlich wurde die Platte so gegen den A-Bock gestellt, damit die Sichtseite der Fassadenplatte während des Transportes durch eventuelle Scheuerstellen nicht beschädigt wurde. Wenn so, wie eben beschrieben, beladen wird, muss selbstverständlich in umgekehrter Reihenfolge entladen werden. Das bedeutet, in jedem Fall das Betonteil erst an das vorgesehene Hebezeug anschlagen und die Anschlagseile straff ziehen zu lassen, bevor die Verzurrung der Ladungssicherung entfernt wird.

Eine Mitschuld trägt auch der Absender, meistens das Herstellerwerk derartiger Ladegüter. Nicht standsicher zu verladende Teile - manchmal für den Außenstehenden nicht unmittelbar erkennbar - sollten deutlich durch Gefahrenhinweise gekennzeichnet sein, damit auch an der Beladung unbeteiligte Personen an der Entladestelle die Gefahren erkennen können.

Merke: Insbesondere beim Fahrerwechsel darf die Information über eine mögliche Gefährdung durch die Ladung nicht fehlen!

Kommt dann noch hinzu, dass (wie im Fall 2) ein Fahrzeug auf unebenem Gelände entladen wird und auch noch schräg steht, ist größte Vorsicht geboten. Die leichte Neigung einer A-Bockanlegeseite, im allgemeinen 5° - 8° aus der Senkrechten, ist schnell durch entgegengesetzte Schrägstellung eines Fahrzeugs ausgeglichen.

Abb. 190

Kleine Hilfsmittel, z.B. ein Pendel (Lot) mit Gradanzeige an einem A-Bockende oder eine Libelle (Wasserwaage) am Fuß des A-Bocks könnten anzeigen, ob das Fahrzeug ausreichend gerade steht, um die Verzurrung gefahrlos lösen zu können.

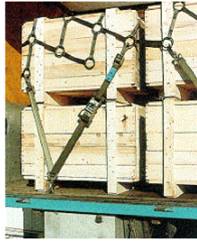

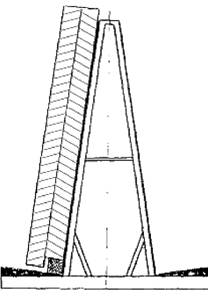

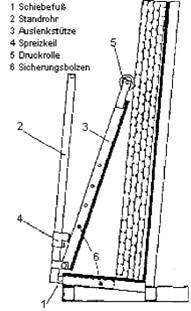

Da die Verzurrung einer Ladung auf einem A-Bock üblicherweise nicht für jede Seite einzeln, was in vielen Fällen angebracht wäre, sondern durch eine Gesamtumreifung auf beiden A-Bockseiten gehalten wird, sollte immer für zusätzliche formschlüssige Abstützungen von solchen Teilen gesorgt werden, die unbeabsichtigt kippen könnten. Möglichkeiten dazu bieten sich vielfach an, sogar im Fahrzeugaufbau integrierte Einrichtungen (Abb. 191).

Abb. 191

| weiter. |  |

...

X

⍂

↑

↓