Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |  |

DGUV Information 209-023 - Lärm am Arbeitsplatz (BGI 688)

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(Ausgabe 2003; 2009; 11/2013 aufgehoben)

Archiv: 2009![]()

![]() LSA 01-234: Raumakustik in industriellen Arbeitsräumen (Lärmschutz-Arbeitsblatt); 04/2020

LSA 01-234: Raumakustik in industriellen Arbeitsräumen (Lärmschutz-Arbeitsblatt); 04/2020

Vorwort

Lärmbekämpfung am Arbeitsplatz ist nach wie vor notwendig. Die Unfallversicherungsträger gehen davon aus, dass 4 bis 5 Millionen Beschäftigte gehörgefährdendem Lärm bei der Arbeit ausgesetzt sind. Bei langjähriger Arbeit im Lärm kann dies zu Hörschäden bis hin zu einer Berufskrankheit "Lärmschwerhörigkeit" führen.

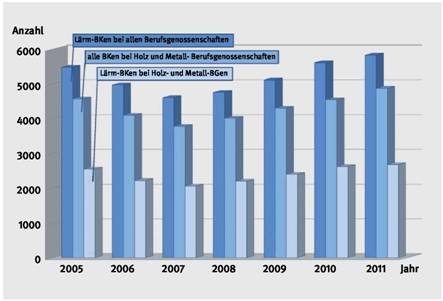

Seit 2005 entfallen etwa 46 % aller anerkannten Lärmschwerhörigkeitsfälle in der gewerblichen Wirtschaft auf die Metall- und Holz-Berufsgenossenschaften - 56 % aller anerkannten Berufskrankheiten bei den Metall- und Holz-Berufsgenossenschaften sind Lärmschwerhörigkeitsfälle (Bild 0-1).

Die vorliegende BG-Information wendet sich deshalb an diejenigen, die in den Betrieben Verantwortung für die Verminderung des Lärms tragen. Sie soll auch denen eine Hilfe sein, welche die Verantwortlichen über die Gefährdungsbeurteilung, Lärmminderungsmaßnahmen, die Auswahl geeigneter Gehörschützer und die Organisation der arbeitsmedizinischen Vorsorge beraten.

Bild 0-1: Anerkannte Berufskrankheiten bei den gewerblichen Berufsgenossenschaften

Die allgemeinen Ausführungen in den ersten Abschnitten vermitteln Grundkenntnisse und sollen zur Sensibilisierung und Motivation beitragen.

1. Wirkung des Lärms

1.1 Wirkung auf die Gesundheit

Das Ohr als Sinnesorgan besitzt praktisch keine natürlichen Schutzmechanismen, die verhindern, dass Lärm auf das Ohr wirkt.

Während sich z.B. die Pupille des Auges bei starkem Lichteinfall verengt, ist das Ohr ständig "auf Empfang geschaltet".

Für die Wirkung des Lärms auf den Menschen gilt die allgemein übliche Definition:

Lärm = Geräusch (Schall), das stören, belästigen, die Gesundheit schädigen und die Unfallgefahr erhöhen kann.

Mit dem Präventionsauftrag der Berufsgenossenschaften werden alle Beeinträchtigungen und arbeitsbedingten Gesundheitsgefahren betrachtet.

Im Vordergrund steht die gehörschädigende Wirkung des Lärms, die zur Berufskrankheit "Lärmschwerhörigkeit" (Nr. 2301 der in der Anlage 1 zur Berufskrankheiten-Verordnung bezeichneten Krankheiten) führen kann.

Weitere arbeitsbedingte Gesundheitsgefahren durch Lärm können beispielsweise Schlaflosigkeit, Nervosität, Erhöhung des Blutdruckes, Beschleunigung der Herztätigkeit, Stoffwechselstörungen und ähnliche Beeinträchtigungen sein.

Eine Erhöhung der Unfallgefahr ist möglich, wenn durch Lärm die Wahrnehmung akustischer Signale oder Gefahrankündigender Geräusche beeinträchtigt wird. Beispiele hierfür sind Warnsignale für Beschäftigte im Bereich von Gleisen oder Geräusche sich ankündigen der Gefahren an Maschinen, die eventuell durch Störschall verdeckt werden.

1.2 Wirkung auf das Gehör

1.2.1 Aufbau des Ohres

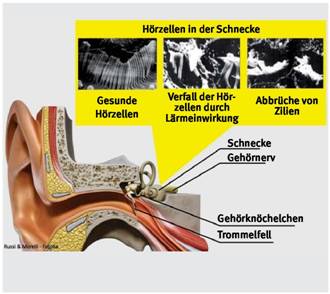

Die von einer Schallquelle abgestrahlte Energie tritt als Luftschall in das Ohr und versetzt das Trommelfell in Schwingungen. Das Trommelfell überträgt die akustische Energie über die im Mittelohr befindliche Gehörknöchelreihe (Hammer, Amboss, Steigbügel) auf das ovale Fenster. Das ovale Fenster ist kleiner als das Trommelfell, sodass hier wie bei einem mechanischen Transformator eine etwa 20-fache Verstärkung des Schalldruckes stattfindet (Bild 1-1).

Diese Schallfortleitung kann natürlich nur dann funktionieren, wenn z.B. das Trommelfell als Membran beweglich ist und schwingen kann und nicht durchlöchert ist. Ein beschädigtes Trommelfell würde den Schall ähnlich vermindert übertragen wie eine angeregte, je doch gedämpfte oder gelochte Blechtafel.

Das ovale Fenster überträgt die Schwingungen auf die Flüssigkeit, mit der die etwa erbsengroße Schnecke (Bild 1-2) des Innenohres gefüllt ist.

Es handelt sich nun um Flüssigkeitsschall, wie in einem hydraulischen System.

Die Druckschwankungen sorgen nun dafür, dass die Haarzellen (Bild 1-3) in der Schnecke erregt werden. Die Bewegungsenergie wird hier in elektrochemische Energie umgewandelt und über den Hörnerv an das Gehirn weitergeleitet.

Die Schnecke des Innenohres kann man mit einem Schallpegelmesser vergleichen. Je lauter ein Geräusch ist, desto stärker werden die Haarzellen ausgelenkt und das Geräusch wird im Gehirn als laut verarbeitet.

Zugleich wird die Tonhöhe (Frequenz) dadurch registriert, dass bestimmte Frequenzen nur auf entsprechende Haarzellenbereiche wirken: Die tiefen Töne werden im oberen Bereich der Schnecke empfangen und die hohen Töne an der Basis der Schnecke.

Bild 1-1: Aufbau des Ohres

Bild 1-2: Schnecke im Innenohr

Bild 1-3: Schnitt durch Schnecke

1.2.2 Hörvermögen des gesunden Ohres

Das Hörvermögen lässt sich am besten am so genannten Hörfeld (Bild 1-4) er läutern. Diese Darstellung erklärt auch die grundlegenden akustischen Begriffe:

Bild 1-4: Hörfeld des gesunden Ohres

1.2.3 Gehörschäden und Hörverlust

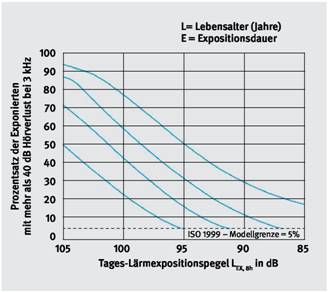

Dauert Lärm zu lange an, wirkt er auf das Ohr gehörschädigend. Die Haarzellen werden mehr und mehr ausgelenkt und richten sich beim Fehlen einer ausreichend langen Lärmpause nicht wieder auf (Bild 1-5) - vergleichbar mit einem Getreidefeld, das durch starken Regen und Wind niedergewalzt ist.

Das Hörorgan wird nicht mehr genügend durchblutet und die Haarzellen sterben ab. Daher wird der Gehörschaden durch Lärm irreparabel. Ein Hörgerät kann nur bedingt Abhilfe schaffen.

Bild 1-5: Schädigung des Innenohres

Aus den Bildern 1-6 und 1-7 wird deutlich, welche Informationsverluste ein Schwerhöriger erleidet. Bei einem schweren Hörschaden kann schon mehr als die Hälfte der Sprache nicht mehr verstanden werden.

Neben den sich im Lauf der Zeit meist langsam entwickelnden Gehörschäden - den die Betroffenen anfangs nicht bemerken - gibt es akute Gehörschäden. Diese treten schon bei kurzzeitigen lauten Schallereignissen auf, deren Pegel LpC,peak = 150 dB(C) überschreiten.

So kann z.B. ein Knall genügen, um das ungeschützte Ohr zu schädigen.

Bild 1-6: Zusammenhang zwischen Lärmexposition, Tages-Lärmexpositionspegel und Hörverlust (nach ISO 1999)

Bild 1-7: Einfluss des Hörvermögens auf das Hörfeld

2. Gesetzliche Grundlagen

Zentraler Punkt der "Verordnung zum Schutz der Beschäftigten vor Gefahren durch Lärm und Vibrationen" (LärmVibrationsArbSchV) ist die Gefährdungsbeurteilung, durch die festgestellt wird, ob die Beschäftigten Lärm ausgesetzt sind.

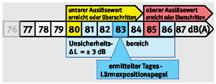

Die Auslöse- und maximal zulässigen Expositionswerte der LärmVibrationsArbSchV und der "Verordnung zur arbeitsmedizinischen Vorsorge" (ArbMedVV) beziehen sich auf die ermittelten Tages-Lärmexpositionspegel bzw. den Höchstwert des C-bewerteten Spitzenschalldruckpegels. Der Tages-Lärmexpositionspegel ist der A-bewertete, über die Zeit gemittelte Lärmexpositionspegel bezogen auf eine 8-Stunden Schicht.

Wegen seiner zentralen Bedeutung für die Beurteilung des Lärms wird dieser Pegel im Abschnitt 3 ausführlich behandelt.

Diese Expositionspegel gelten als Maß für die Wirkung des Lärms im Hinblick auf

Bei Erreichen oder Überschreiten der Auslösewerte werden - wie der Name schon sagt - bestimmte Maßnahmen des Arbeitsschutzes ausgelöst.

Die Auslösewerte unterscheiden sich in untere und obere Auslösewerte.

Untere Auslösewerte

betragen LEX,8h = 80 dB(A),

beziehungsweise

LpC,peak = 135 dB(C).

Obere Auslösewerte

betragen LEX,8h = 85 dB(A),

beziehungsweise

LpC,peak = 137 dB(C).

Weiterhin sind maximal zulässige Expositionswerte definiert. Die maximal zulässigen Expositionswerte dürfen auf keinen Fall überschritten werden und stellen somit Grenzwerte dar. Sie betragen LEX,8h = 85 dB(A), beziehungsweise LpC,peak = 137 dB(C) und beziehen die dämmende Wirkung des Gehörschutzes mit ein.

Sind Beschäftigte Tages-Lärmexpositionspegeln von 85 dB(A) und mehr über viele Jahre ausgesetzt, können lärmbedingte Gehörschäden entstehen.

Liegt der Expositionspegel noch höher, nimmt die Gefahr der Gehörschädigung deutlich zu.

In der genannten Gefährdungsbeurteilung wird auch beurteilt, ob Vibrationen oder ototoxische Substanzen, also Gefahrstoffe, die das Gehör schädigen können, beachtet werden müssen.

Die Werte des Spitzenschalldruckpegels haben bei den meisten Gefährdungsbeurteilungen eine geringere praktische Bedeutung und werden deshalb bei den folgenden Ausführungen weitgehend vernachlässigt.

Das Arbeitsschutzgesetz fordert den Arbeitgeber über die Einhaltung von Auslösewerten hinaus auf, eine Verbesserung von Sicherheit und Gesundheitsschutz der Beschäftigten anzustreben.

Nach der VDI-Richtlinie 2058 Blatt 3 "Beurteilung von Lärm am Arbeitsplatz unter Berücksichtigung unterschiedlicher Tätigkeiten" sollten als messbare Einflussgrößen folgende Pegel nicht überschritten werden:

Die empfohlenen Lärmminderungszielwerte nach DIN EN ISO 11690 Teil 1 "Richtlinien für die Gestaltung lärmarmer maschinenbestückter Arbeitsstätten" sollten auf der Grundlage beruhen, dass Geräusche unter Berücksichtigung des technischen Fortschrittes, des Produktionsprozesses, der Arbeitsaufgaben und der Lärmminderungsmaßnahmen auf den niedrigst-möglichen Pegel reduziert werden müssen.

Folgende Lärmminderungszielwerte nach DIN EN ISO 11690 Teil 1 sollten bei der Geräuschexposition nicht überschritten werden:

Bei Erreichen dieser Ziele ist von einer Verringerung der Zahl der arbeitsbedingten Erkrankungen und einer Verbesserung von Sicherheit und Gesundheit durch Lärm auszugehen.

Bild 2-1: Maßnahmen, die bei Erreichen oder Überschreiten der Auslösewerte durchgeführt werden müssen

3. Grundlagen der Geräuschimmission

Unter Geräuschimmission am Arbeitsplatz versteht man die Einwirkung aller Geräusche auf das Gehör. Ein Maß für die Geräuschbelastung ist der A-bewertete äquivalente Dauerschallpegel (Tages-Lärmexpositionspegel). Um diesen bestimmen zu können, sind nachfolgende Grundkenntnisse erforderlich.

3.1 Schalldruckpegel, Messgrößen und Messverfahren

3.1.1 Schalldruckpegel

In der Akustik rechnet man nicht mit dem Schalldruck als Effektivwert der Druckschwankungen in einem Medium (Luft, Flüssigkeit oder fester Körper), sondern mit einem logarithmischen Maß, dem Schalldruckpegel Lp (englisch: L = level, p = pressure), auch kurz Schallpegel genannt.

Als "Schalldruckpegel"

Lp = 20 lg p/p0 in dB

p = vorhandener Schalldruck

p0 = Schalldruck an der Hörschwelle (p0 = 0,00002 Pa)

werden alle in der Praxis gebräuchlichen Größen angegeben.

3.1.2 Frequenzbewertung

Die im Arbeits- und Gesundheitsschutz gebräuchlichste Größe ist die "A"- Frequenzbewertung. Dabei wird das menschliche Hörempfinden durch in Messgeräte eingebaute Filter nachgeahmt.

Bei der Benutzung dieses Filters werden im Messgerät tiefe Töne stark gedämpft und hohe Töne schwach verstärkt. Angegeben wird der Schalldruckpegel LA in dB. Gebräuchlich ist auch die Schreibweise L in dB(A).

Der Index "C" weist auf die "C"-Frequenzbewertung hin. Bei dieser Frequenzbewertung werden die hörbaren tiefen und hohen Töne nur wenig gedämpft.

Der C-bewertete Schalldruckpegel dient z.B. gemeinsam mit dem A-bewerteten Pegel zur Auswahl von Gehörschutz (siehe Abschnitt 8).

Bild 3-1: Im Arbeitsschutz gebräuchliche Frequenzbewertungen

Bild 3-2: Im Arbeitsschutz gebräuchliche Schalldruckpegel

| Bedeutung der wichtigsten frequenz- und zeitbewerteten Pegel | ||

| LA | in dB(A) | Schalldruckpegel (Momentanwert) gemessen mit Frequenzbewertung "A", auch Schallpegel genannt |

| LC | in dB(C) | Schalldruckpegel (Momentanwert) gemessen mit Frequenzbewertung "C" |

| LAF | in dB(A) | Schalldruckpegel (Momentanwert) gemessen mit Frequenzbewertung "A" und der Zeitbewertung "fast" = "schnell" |

| LAS | in dB(A) | Schalldruckpegel (Momentanwert) gemessen mit Frequenzbewertung "A" und der Zeitbewertung "slow" = "langsam" |

| LCF | in dB(C) | Schalldruckpegel (Momentanwert) gemessen mit Frequenzbewertung "C" und der Zeitbewertung "fast" = "schnell" |

| LpC,peak | in dB(C) | Spitzenwert des Schalldruckpegels mit Frequenzbewertung "C" |

| Bedeutung der wichtigsten Pegel im Arbeitsschutz | ||

| LAeq,t | in dB(A) | A-bewerteter äquivalenter Dauerschallpegel als Mittelungspegel über den Zeitraum "t" |

| LCeq,t | in dB(C) | C-bewerteter äquivalenter Dauerschallpegel als Mittelungspegel über den Zeitraum "t" Gemeinsam mit dem gleichzeitig gemessenen LAeq,t lässt sich die Geräuschklasse zur Bestimmung von Gehörschutz ermitteln (siehe Abschnitt 8). |

| LEX8h | in dB(A) | Tages-Lärmexpositionspegel, entspricht dem Dauerschallpegel LAeq,8h Er ergibt sich auch aus den Einzelpegeln LAeq,t und den dazugehörigen Expositionszeiten |

| LpC,peak | in dB(C) | Spitzenschalldruckpegel |

3.1.3 Zeitbewertung

Die gebräuchlichsten Zeitbewertungen, die die Messgeräte aufweisen, sind die Zeitbewertungen "slow", "fast" und "peak".

Zeitbewertung "slow"

In der Zeitbewertung "slow" werden Schwankungen gedämpft, sodass das Ablesen von Momentanpegeln, insbesondere auf Messgeräten mit analoger Anzeige, erheblich vereinfacht wird.

Zeitbewertung "fast"

Die Zeitbewertung "fast" ist die Standardzeitbewertung bei der Mittelung von Schallpegeln. Als Einstellung in einem Messgerät mit analoger Anzeige ist sie weniger gut geeignet, da die schnelle Bewegung des Zeigers ein Ablesen eines Momentanpegels sehr erschwert.

Zeitbewertung "peak"

Mit der Einstellung "peak" wird üblicherweise der maximale Spitzenschalldruckpegel innerhalb des Messzeitraums ermittelt. In der Frequenzbewertung "C" ergibt er den Messwert, für den in der LärmVibrationsArbSchV Auslöse- und maximal zulässige Expositionswerte festgelegt sind.

3.1.4 Messverfahren

Geräusche an Arbeitsplätzen können in ihrem Pegelverlauf gleichmäßig, schwankend oder unterbrochen sein oder aus Kombinationen verschiedener Geräusche bestehen.

Ältere Messgeräte, die nur den Momentanpegel angeben, repräsentieren nur den Augenblick der Ablesung, was bei nicht gleichmäßigen Geräuschen natürlich zu Fehlinterpretationen führen kann.

Messgeräte, die im Arbeitsschutz eingesetzt werden sollen, müssen den energieäquivalenten Dauerschallpegel über einen längeren Zeitraum ausweisen können, um auch Pegelschwankungen zu berücksichtigen.

Weiterhin müssen diese Messgeräte den C-bewerteten peak-Wert (LpC,peak) messen können, um den Spitzenschalldruckpegel angeben zu können.

3.2 Messgeräte

Wenn bei der Ermittlung der Geräuschimmission am Arbeitsplatz nicht auf Werte von vergleichbaren Arbeitsplätzen oder Maschinen zurückgegriffen werden kann, sind fachkundige Schallpegelmessungen erforderlich.

Die Unterschiede bei den einzelnen Schallpegelmessern liegen in den Genauigkeitsklassen (Bild 3-3) und bei den möglichen Zusatzeinrichtungen. Im Arbeitsschutz sollten jedoch nur Geräte eingesetzt werden, die integrieren können und somit gleich den äquivalenten Dauerschallpegel angeben.

Bild 3-3: Genauigkeitsklassen der Messgeräte (nach DIN EN 61672-1)

| Genauigkeitsklasse | 1 | 2 |

| Grenzabweichung | 1,1 dB | 1,4 dB |

Oktav- und Terzfilter, die Anzeige des Pegelzeitverlaufs und Interfaces zur Kommunikation mit einem PC sind häufig als Option beim Kauf erhältlich.

Für den Betrieb eines Schallpegelmessers wird ein Kalibrator benötigt, um die Genauigkeit prüfen und erforderlichenfalls nachregulieren zu können (siehe DIN EN 60942).

3.3 Durchführung der Geräuschmessung

Geräuschimmissionsmessungen am Arbeitsplatz (Bild 3-4) sind meistens schwieriger als zunächst vermutet, ins besondere dann, wenn es sich um verschiedene Tätigkeiten handelt, die zeitlich und örtlich wechseln. Besonders sorgfältig ist die Messung durchzuführen, wenn sich herausstellt, dass die Geräuschimmission nahe an den Auslösewerten 80 und 85 dB(A) liegt oder hohe Spitzenschalldruckpegel (ab 135 dB(C)) zu erwarten sind.

In der überwiegenden Zahl der Messungen werden diese als Bereichsmessungen ortsbezogen durchgeführt, also unabhängig davon, wie lange sich die Beschäftigten in den jeweiligen Bereichen aufhalten (siehe Abschnitt 3.5).

Den Ablauf bei Bereichsmessungen mit den wichtigsten Kriterien zeigt das Ablaufschema (Bild 3-5).

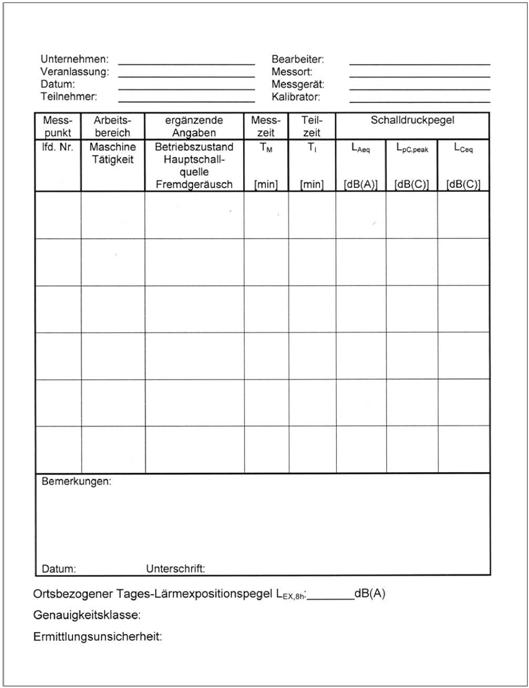

Das Muster eines Geräusch-Messprotokolls befindet sich im Anhang.

Fachkunde nach TRLV Lärm

Da sich die Geräuschmessung und deren Auswertung als sehr umfassend darstellt, sollen nur Personen, welche über die notwendige Fachkunde und die erforderlichen Messgeräte verfügen, diese Geräuschmessungen durchführen.

Die TRLV Lärm verlangt u. a. Kenntnisse

Bild 3-4: Geräuschimmissionsmessung; gemessen wird hier in Ohrnähe des Beschäftigten

Bild 3-5: Ablaufschema für Geräuschimmissionsmessungen

| Messung (Vorbereitung/ Durchführung) | Protokoll (Hinweise) |

| Allgemeine Angaben für Messprotokolle festhalten | Unternehmen, Abteilung, Halle, Messdatum, Bearbeiter, Teilnehmer an der Messung, Messvorschriften |

| Messausrüstung zusammenstellen | Messgerät und Zusatzeinrichtungen, Kalibrator |

| Messorte (Maschinen, Gerät, Bereich usw.) beschreiben | Messpunkte nach Messstellenplan, Daten der Geräuscherzeuger, Betriebszustand personenbezogen/ ortsbezogen messen |

| Messverfahren festlegen | Frequenz- und Zeitbewertung |

| Oberprüfung der Kalibrierung | Vor der Messung |

| Grundgeräusch und Arbeitspausen feststellen | Grundgeräusch messen, sofern wichtig für Expositionspegel |

| Unplanmäßige Fremdgeräusche und Pausen ermitteln, ausblenden | Unplanmäßige Fremdgeräusche und Pausen gehen in den Tages-Lärmexpositionspegel nicht ein! |

| Messdurchführung | Äquivalenter Dauerschallpegel, gegebenenfalls Spitzenschalldruckpegel, Frequenzanalyse |

| Zahl der Messungen festlegen | Genauigkeitsklasse der Ermittlungen unter Berücksichtigung des Stichprobenumfangs |

| Oberprüfung der Kalibrierung | Nach der Messung |

| Messprotokoll auswerten | Tages-Lärmexpositionspegel aus äquivalentem Dauerschallpegel, Teilzeiten und Beurteilungszeit |

| Lärmkataster aufstellen | Tages-Lärmexpositionspegel in Hallenplan eintragen, Lärmkarte erstellen |

| Zusammenfassung | Abschließende Beurteilung hinsichtlich Zuordnung zu:

|

3.4 Erfassen der Lärmeinwirkung

3.4.1 Personengebundene und ortsfeste Messung

Eine Messung kann personengebunden oder ortsfest durchgeführt werden.

3.4.1.1 Personengebunde Messung

Bei dieser Messung wird das Messgerät, ein Lärmdosimeter, von dem Beschäftigten am Körper getragen. Das Mikrofon hat idealerweise einen Abstand von mindestens 10 cm zum Ohr und 4 cm über der Schulter. Bei der Messung wird die Lärmbelastung im Lärmdosimeter aufgezeichnet. Diese Art der Messung bietet sich vor allem für mobil eingesetzte Beschäftigte an, die unterschiedliche Tätigkeiten an unterschiedlichen Arbeitsplätzen durchführen.

3.4.1.2 Ortsfeste Messung

Hierbei wird die Messung im Allgemeinen dann durchgeführt, wenn der Beschäftigte nicht anwesend ist. Das Mikrofon befindet sich dann in der üblichen Position des Kopfes.

Als Anhaltswerte für die Mikrofonhöhe gelten:

3.4.2 Messstrategien nach DIN EN ISO 9612

Im Prinzip kann man die Messung auf drei verschiedenen Wegen durchführen:

3.4.2.1 Tätigkeitsbezogene Messungen

Diese Messstrategie ist in Deutschland am gebräuchlichsten. Der repräsentative Arbeitstag wird in einzelne Arbeitsaufgaben aufgeteilt. Für jede Arbeitsaufgabe wird ihre Dauer ermittelt und der Schalldruckpegel im Allgemeinen als ortsfeste Messung durchgeführt. Anschließend wird aus diesen Werten der Tages-Lärmexpositionspegel berechnet.

3.4.2.2 Berufsbildbezogene Messungen

Hier handelt es sich um ein Stichprobenverfahren. Aus einer bestimmten Anzahl von Stichproben gleicher Dauer, die über mehrere Tage und über mehrere Beschäftigte verteilt sind, wird der Tages-Lärmexpositionspegel für das zu betrachtende Berufsbild ermittelt.

3.4.2.3 Ganztagsmessungen

Ganztagsmessungen werden als personengebundene Messungen (Abschnitt 3.4.4.1) mit Lärmdosimetern durchgeführt. Dabei werden alle Lärmbelastungen einschließlich ruhiger Phasen erfasst. Nach Möglichkeit sollen vollständige Arbeitsschichten erfasst werden. Beim Einsatz der Schalldosimeter ist jedoch auch eine Beobachtung des Probanden notwendig, um auffällige Ergebnisse während der Messung zu dokumentieren und ggf. in die Auswertung einfließen lassen zu können.

3.4.3 Auswahl geeigneter Teilzeiten

Der Verlauf von Geräuschen kann verschiedene Eigenschaften haben:

An jedem dieser Arbeitsplätze ist eine andere Messstrategie notwendig, um die kennzeichnenden Werte ausreichend genau und mit angemessenem Zeitaufwand zu erfassen.

Die fachkundige Person wird im Allgemeinen so lange messen, bis sich keine Änderung des Wertes auf dem Display des integrierend messenden Schallpegelmessgerätes mehr zeigt und der Betrieb den üblichen Betriebsablauf bestätigt.

Eine weitere Aufgabe bei der Bestimmung des Tages-Lärmexpositionspegels besteht darin, zusätzlich die Teilzeiten zu ermitteln, für die dieses Geräusch repräsentativ ist. Aus den unterschiedlichen Teilzeiten mit den dazugehörigen Pegeln lässt sich dann daraus der Tages-Lärmexpositionspegel, wie in den vorherigen Abschnitten gezeigt, errechnen. Bei diesen Arbeiten können auch zusätzlich Werte aus früheren Messungen oder aus Datenbanken genutzt werden.

Bild 3-6: Veranschaulichung möglicher Pegelverläufe und Messzeiten

3.5 Rechnen mit Schallpegeln

Schon während der Geräuschmessung mit einem nicht integrierenden Schallpegelmesser stellt sich die Frage, wie Momentanwerte zu äquivalenten Dauerschallpegeln zusammengefasst werden und welchen Einfluss Störgeräusche auf den Gesamtschallpegel haben.

Gleichermaßen können Lärmminderungen in der Regel nur begonnen und beurteilt werden, wenn die Pegeladdition geläufig ist. Komplizierte Rechnungen sind meistens nicht erforderlich, oftmals reichen "Rezepte" zur Lösung der Aufgabenstellung aus.

3.5.1 Mittelung von Schallpegeln

Schallpegel werden nach DIN 45641 gemittelt. Sie lassen sich einfach mitteln, wenn die Schwankungsbreite des Geräusches nicht mehr als 10 dB beträgt und der Pegelverlauf im Schwankungsbereich statistisch gleichmäßig verteilt ist.

1. Schwankungsbereich bis zu 5 dB:

Für Schallvorgänge mit Pegelschwankungen bis zu etwa 5 dB kann im Allgemeinen die Mitte des Schwankungsbereiches als äquivalenter Dauerschallpegel gelten.

Beispiel:

Der Schallpegel schwankt zwischen 90 und 94 dB(A). Die Mitte zwischen beiden Werten ist der äquivalente Dauerschallpegel LAeq = 92 dB(A).

2. Schwankungsbereich bis zu 10 dB:

Wenn der Schwankungsbereich der Messwerte kleiner als etwa 10 dB ist, so liegt der Mittelungspegel um etwa 1D3 des Schwankungsbereiches unterhalb der oberen Grenze.

Beispiel:

Der Schallpegel schwankt zwischen 90 und 99 dB(A).

Schwankungsbereich:

9 dB(A); 1/3 davon = 3 dB(A)

Also: LAeq = 99 - 3 = 96 dB.

An diesem Beispiel erkennt man schon, dass hohe Pegel stärker zu Buche schlagen als niedrige Pegel.

3. Mittelung mit Taschenrechnern:

Für die rechnerische Mittelung von Schallpegeln in unterschiedlichen Zeitintervallen gilt folgende Formel:

TM = T1 + T2 + ...Tn

= betrachtetes gesamtes Zeitintervall (Messzeit)

T1, T2, ...Tn = einzelne Zeitintervalle

L1, L2, ... Ln = Schallpegel in dB(A) zur Zeit T1, T2, ...Tn

Beispiel:

LAeq1 = 85 dB(A) T1 = 5 min

LAeq2 = 90 dB(A) T2 = 10 min

LAeq3 = 95 dB(A) T3 = 15 min

TM = T1 + T2 + T3 TM = 30 min

LAeq = 10 lg [1/30 (108,5 * 5 + 109,0 * 10 + 109,5 * 15)] dB(A)

LAeq = 92,9 dB(A) ≈ 93 dB(A)

In diesem Beispiel wurde über 30 Minuten gemittelt, es wurde nicht der Tages-Lärmexpositionspegel gebildet.

Eine Mittelung wie im zweiten Beispiel ist hier nicht möglich, da wir es hier mit unterschiedlichen Zeitintervallen zu tun haben.

Bei Geräuschimmissionsmessungen in der Genauigkeitsklasse 2 ist es wegen der Unsicherheiten nicht sinnvoll, dB-Werte mit Dezimalstellen anzugeben, deswegen wird auf- oder abgerundet.

4. Mittelung nach Tabellen:

Die Mittelung nach Tabellen ist eine sichere und einfache Methode, wenn beim Umgang mit einem Taschenrechner die Routine oder am Taschenrechner die Logarithmus-Rechenfunktion fehlt.

In der folgenden Berechnung werden die Zahlenwerte aus Beispiel "3. Mittelung mit Taschenrechnern" übernommen.

Diese Rechnung wiederholt sich prinzipiell auch bei der Pegeladdition und bei der Bestimmung des Tages-Lärmexpositionspegels, dem äquivalenten Dauerschallpegel über acht Stunden.

Insofern ist diese Art der Rechnung für die Praxis zu empfehlen. Die in der Tabelle (Bild 3-7) enthaltenen Zahlenrundungen liefern im Allgemeinen ein hinreichend genaues Ergebnis (vgl. Rechnung unter 3.).

Bild 3-7: Schallpegelmittelung; Beispiel mit ungleichen Teilzeiten

Bild 3-8: Hilfsgröße gi und ΔLm für gm

3.5.2 Pegeladdition

Sind die Immissionsschallpegel einzelner Schallquellen bekannt, können diese durch eine einfache Rechnung zu einem Gesamtschallpegel addiert werden.

1. Überschlägige Pegeladdition nach Tabelle:

| ΔL in dB | 0 | 1 | 2 | 3 | 4 ÷ 9 | e 10 |

| S in dB | 3 | 3 | 2 | 2 | 1 | 0 |

Lges = L1 + S in dB, wenn L1 ≥ L2

L1 = Schallpegel Lärmquelle 1 in dB(A)

L2 = Schallpegel Lärmquelle 2 in dB(A)

S = Zuschlag nach Tabelle für ΔL in dB(A)

Bild 3-9: Pegeladdition

1. Beispiel: (L1 > L2)

L1 = 95 dB(A)

L2 = 90 dB(A)

ΔL = L1 - L2 = 5 dB(A) mit S = 1 dB(A)

Lges = L1 + S = 95 + 1 = 96 dB(A)

2. Beispiel: (L1 = L2)

L1 = L2 = 90 dB(A)

ΔL = 0 dB(A) mit S = 3 dB(A)

Lges = 90 + 3 = 93 dB(A)

3. Beispiel: (L1 > L2 > L3)

L1 = 95 dB(A)

L2 = 90 dB(A)

L3 = 85 dB(A)

Addition in 2 Schritten: 1. Schritt

ΔL = L1 - L2 = 5 dB(A) mit S1 = 1 dB(A)

Lges1 = L1 + S1 = 95 + 1 = 96 dB(A)

2. Schritt

ΔL = Lges1 - L3 = 11 dB(A) mit S2 = 0 dB(A)

Lges = Lges1 + S2 = 96 + 0 = 96 dB(A)

Aus diesen einfachen Rechnungen nach der Tabelle kann Folgendes nachvollzogen werden:

2. Pegeladdition nach Diagramm: Die Anwendung des Diagramms wird aus den Beispielen deutlich.

1. Beispiel: Addition (L1 > L2)

L1 = 95 dB(A)

L2 = 90 dB(A)

ΔL = 5 dB(A) auf ΔL-Achse aufsuchen und auf S-Achse Zuschlag S ablesen

S = 1 dB(A) (gerundet)

Lges = L1 + S = 96 dB(A)

2. Beispiel: Addition (L1 > L2)

L1 = 100 dB(A)

L2 = 90 dB(A)

ΔL = 10 dB(A) auf ΔL-Achse aufsuchen und auf S-Achse Zuschlag S ablesen

S = 0 dB(A) (abgerundet)

Lges = L1 + S = 100 dB(A)

Bild 3-10: Grafische Addition von Schallpegeln

3. Pegeladdition mit Taschenrechner:

Lge = 10 lg (100,1L1 + 100,1L2 + ... 100,1Ln) in dB(A)

L1, L2. .. Ln = Schallpegel in dB(A)

Beispiel:

L1 = 85 dB(A)

L2 = 90 dB(A)

L3 = 95 dB(A)

Lges = 10 lg (108,5 + 109,0 + 109,5) in dB(A)

Lges = 96,5 dB(A) H 97 dB(A)

Dieses Beispiel zeigt die Grenzen bzw. die Ungenauigkeit der überschlägigen Pegeladdition nach der Tabelle und nach dem Diagramm auf. Lges ist nach dieser Rechnung 1 dB größer als bei der überschlägigen Pegeladdition nach Bild 3-8, 3. Beispiel.

4. Pegeladdition nach Tabellen:

Die Pegeladdition nach Tabellen erfolgt prinzipiell nach dem gleichen Schema wie die Pegelmittelung.

Diese Tabellen ersparen letztlich das Rechnen mit Logarithmen.

Ein Vergleich der Ergebnisse mit gleichen Schallquellen zeigt unterschiedliche Gesamtschallpegel:

| Für | L1 = 85 dB(A) | |

| L2 = 90 dB(A) | ||

| L3 = 95 dB(A) | ||

| "Überschlägige Pegeladdition nach Tabelle": | Lges = 96 dB(A) | |

| "Pegeladdition mit Taschenrechner": | Lges = 97 dB(A) | |

| "Pegeladdition nach Tabellen": | Lges = 97 dB(A) | |

Bild 3-11: Pegeladdition - Beispiel

Die Abweichungen kommen durch Rundungen in den Tabellen zustande. In Zweifelsfällen gilt die formelmäßige Rechnung.

3.6 Tages-Lärmexpositionspegel

Die Pegelmittelung und die Pegeladdition sind bei der Bestimmung der Geräuschimmission im Wesentlichen nur Zwischenschritte, um den Tages-Lärmexpositionspegel berechnen zu können. Hierzu benötigen wir noch Teilzeiten (Expositionszeiten) für die einzelnen Mittelungspegel und die Bezugsdauer.

Der Tages-Lärmexpositionspegel LEX,8h in dB(A)

Der Tages-Lärmexpositionspegel wird in der Regel auf acht Stunden bezogen. Nur bei täglich erheblich wechselnden Geräuschimmissionen darf der Tages-Lärmexpositionspegel ausnahmsweise und mit Genehmigung der zuständigen Behörde als wöchentlicher Mittelwert LEX, 40h der einzelnen Tages werte ermittelt werden; ein noch längerer Beurteilungszeitraum ist nicht zugelassen, z.B. ein Monats- oder Jahres-Lärmexpositionspegel.

Bei der Bestimmung des Tages-Lärmexpositionspegels ist zwischen ortsbezogenem und personenbezogenem Tages-Lärmexpositionspegel zu unterscheiden. Der ortsbezogene Tages-Lärmexpositionspegel beschreibt die Geräuschimmission an einem bestimmten Arbeitsplatz oder Arbeitsbereich mit festen Messpunkten, unabhängig von der Aufenthaltsdauer der Mitarbeiter.

Dieser Tages-Lärmexpositionspegel ist für die Durchführung der Schutzmaßnahmen nach der LärmVibrationsArbSchV maßgebend (z.B. bei der Bestimmung des Lärmbereiches, bei der Tragepflicht von Gehörschutz).

Der personenbezogene Tages-Lärmexpositionspegel ist z.B. dann anzuwenden, wenn sich Mitarbeiter nicht ständig in Lärmbereichen aufhalten, jedoch der personenbezogene Tages-Lärmexpositionspegel aufgrund wechselnder Einsatzorte die Auslösewerte erreicht oder über schreitet (z.B. zur Bestimmung der arbeitsmedizinischen Vorsorge bei Kontrolleuren oder betrieblichen Vorgesetzten). Ein weiterer Anwendungsfall des personenbezogenen Tages-Lärmexpositionspegels tritt bei der Beurteilung von Lärmerkrankungen im Berufskrankheitenverfahren auf. In diesen Fällen muss die tatsächliche Lärmbelastung als äquivalenter Dauerschallpegel für den einzelnen Mitarbeiter bestimmt werden.

3.6.1 Ermittlung des Tages-Lärmexpositionspegels

Am einfachsten ließe sich der Tages-Lärmexpositionspegel bestimmen, wenn ein gleichförmiges Geräusch ohne Schwankungen acht Stunden lang konstant auftritt. In diesem (theoretischen) Fall ist sogar die Zeitbewertung bei der Messung frei wählbar (vgl. Abschnitt 3.1) und die Momentanpegel entsprechen den Mittelungspegeln.

Dann gilt:

LAFeq = LAeq = LAeq,8h = LEX,8h in dB(A)

Eine weitere einfache Methode, den Tages-Lärmexpositionspegel abschätzen zu können, ergibt sich aus der Energieäquivalenz (Halbierungsparameter) von Schalldruckpegeln: "doppelter Lärm in halber Zeit = halber Lärm in doppelter Zeit"

In Zahlen ausgedrückt ergibt sich folgende Tabelle:

Bild 3-12: Tages-Lärmexpositionspegel (Halbierungsparameter)

| für den unteren Auslösewert LEX,8h = 80 dB(A) | für den oberen Auslösewert LEX,8h = 85 dB(A) |

| 80 dB(A) in 8 h | 85 dB(A) in 8 h |

| = 83 dB(A) in 4 h | = 88 dB(A) in 4 h |

| = 86 dB(A) in 2 h | = 91 dB(A) in 2 h |

| = 89 dB(A) in 1 h | = 94 dB(A) in 1 h |

| = 92 dB(A) in 30 min | = 97 dB(A) in 30 min |

| = 95 dB(A) in 15 min | = 100 dB(A) in 15 min |

| = 98 dB(A) in 7,5 min | = 103 dB(A) in 7,5 min |

| = 101 dB(A) in 3,8 min | = 106 dB(A) in 3,8 min |

Aus dieser Tabelle ist ersichtlich, wie schnell Auslösewerte erreicht werden können.

Bei einem äquivalenten Dauerschallpegel Leq = 105 dB(A), z.B. bei Schleifarbeiten, wird ohne das Auftreten weiteren Lärms bereits nach fünf Minuten der obere Auslösewert erreicht.

3.6.2 Berechnung des Tages-Lärmexpositionspegels

Der Tages-Lärmexpositionspegel lässt sich berechnen, wenn die äquivalenten Dauerschallpegel mit den dazugehörigen Teilzeiten bekannt sind.

LEX,8h = 10 lg [1/2 (100,1L1 * T1 + 100,1L2 * T2 + ... + 100,1Ln * Tn)

1. Berechnung mit dem Taschenrechner

Tr = Bezugszeitdauer (8 h pro Tag)

T1, T2, ... Tn = Teilzeit pro Mittelungspegel

L1, L2, ... Ln = Mittelungspegel in dB(A) zur Zeit T1, T2, ... Tn

1. Beispiel:

LAeq1 = 105 dB(A), T1 = 4 h LAeq2 = 111 dB(A), T2 = 1 h LAeq3 = 95 dB(A), T3 = 1 h LAeq4 = 85 dB(A), T4 = 2 h Tr = 8 h LEX,8h = 10 lg [1/8 (1010,5 * 4 + 1011,1 * 1 + 109,5 * 1 + 108,5 * 2)] dB(A)

LEX,8h = 105,1 dB(A) H 105 dB(A)

2. Beispiel

(Tagesschicht mit mehr als 8 Stunden):

LAeq = 90 dB(A), T = 10 h

LEX,8h = 10 lg [1/Tr (100,1L * T]

mit Tr = 8 h

LEX,8h = 10 lg [1/8 * (109,0 * 10)] in dB(A)

LEX,8h = 91 dB(A)

2. Berechnung des Tages-Lärmexpositionspegels nach Tabellen:

Die Berechnung des Tages-Lärmexpositionspegels erfolgt hier nach dem gleichen Prinzip wie bei der Pegelmittelung und bei der Pegeladdition nach Tabellen (Bild 3-7 und Bild 3-11).

3. Beispiel (vgl. 1. Beispiel) in diesem Abschnitt: Presse

mit LAeq1 = 105 dB(A) und T1 = 4 h

Scheuertrommel

mit LAeq2 = 111 dB(A) und T2 = 1 h

Säge

mit LAeq3 = 95 dB(A) und T3 = 1 h

Grundgeräusch

mit LAeq4 = 85 dB(A) und T4 = 2 h/Tr = 8 h

Nach Bild 3-13 errechnet man:

LAeq,8h = LEX,8h = 105 dB(A)

An dem hier durchgeführten Berechnungsbeispiel wird deutlich:

Das Beispiel lässt sich nachrechnen, z.B. für den Fall, dass die Presse gekapselt wird. Die Kapsel soll eine Schallpegelminderung von 20 dB(A) besitzen, also bis auf das Grundgeräusch dämmen. Der Tages-Lärmexpositionspegel beträgt dann noch 105 dB(A).

Hier müssten also auch die Scheuertrommel und die Säge lärmgemindert werden, um 85 dB(A) zu unterschreiten.

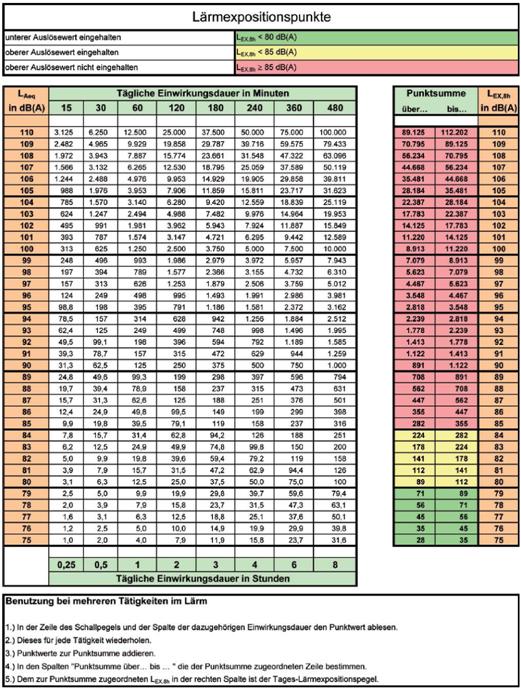

3.6.3 Expositionspunkte

Ein weiteres Verfahren zur Berechnung des Tages-Lärmexpositionspegels ist die Möglichkeit, Pegeln und deren Einwirkungszeit Lärmexpositionspunkte zuzuordnen.

Die Zuordnung erfolgt nach Bild 3-14.

Ausgehend von den Lärmminderungsvorschlägen im vorherigen Abschnitt soll nun die Anwendung der Lärmexpositionspunkte dargestellt werden.

Zunächst werden die Lärmexpositionspunkte je Arbeitsplatz nach Mittelungspegel und Teilzeit aus der Tabelle ausgelesen und notiert. Dann wird die Summe der Lärmexpositionspunkte berechnet (Bild 3-15).

Mit dieser Punktsumme von 433,6 geht man nun in den rechten Teil der Tabelle und entnimmt ihr den Tages-Lärmexpositionspegel von 86 dB(A).

Man erkennt, dass trotz erheblicher Anstrengungen durch Maschinenkapselung der obere Auslösewert nicht eingehalten werden kann und daher weitere Maßnahmen zur Pegelminderung notwendig werden.

Bild 3-13: Berechnung des Tages-Lärmexpositionspegels

Bild 3-14: Lärmexpositionspunkte (siehe auch Anhang)

Bild 3-15: Rechnen mit Lärmexpositionspunkten

| Mittelungspegel nach der Lärmminderung in dB(A) | Teil zeit in h | Lärmexpositionspunkte | |

| Presse gekapselt | 85 | 4 | 158 |

| Scheuertrommel, gekapselt | 91 | 1 | 157 |

| Säge, gekapselt | 85 | 1 | 39,5 |

| Grundgeräusch | 85 | 2 | 79,1 |

| Summe: | 433,6 |

3.6.4 Berechnung mit dem IFA-Rechner

Ein weiteres Verfahren zur Berechnung des Tages-Lärmexpositionspegels ist die Möglichkeit, die Einzelpegel mithilfe eines Excel-Blattes, das das Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung (IFA) erstellt hat, zu berechnen (www.dguv.de, webcode d10635).

Mit dieser kleinen Anwendung lassen sich bis zu 21 Einzelpegel mit ihren Teilzeiten zu einem Tages-Lärmexpositionspegel addieren.

Nach der Eingabe der Einzelpegel und der Teilzeiten entnimmt man der Tabelle den Tages-Lärmexpositionspegel von 86 dB(A).

Bild 3-16: Expositionsrechner des IFA

3.7 Angaben der Messunsicherheiten

Wenn sich der Tages-Lärmexpositionspegel in der Nähe eines Auslöswertes befindet, gewinnt die Betrachtung der Messunsicherheit an Bedeutung.

Es muss nämlich die Entscheidung getroffen werden, ob der betrachtete Auslösewert unterschritten bzw. erreicht oder überschritten wird. Davon wiederum ist es abhängig, ob Maßnahmen zur Lärmminderung umgesetzt werden müssen.

3.7.1 Bestimmung der kombinierten Standardunsicherheit nach DIN EN ISO 9612

Die Messunsicherheit nach DIN EN ISO 9612 hängt von folgenden Einflussfaktoren ab:

Die Zusammenfassung dieser Faktoren zu einer kombinierten Standardunsicherheit u ist mit einem hohen rechnerischen Aufwand verbunden.

Die DIN EN ISO 9612 beinhaltet daher auch ein Tabellenkalkulationsblatt, mit dem diese Rechnung durchgeführt werden kann. Über das Internetangebot des Instituts für Arbeitssicherheit der Deutschen Gesetzlichen Unfallversicherung (IFA) kann dazu das Excel-Tabellenblatt kostenlos heruntergeladen werden (www.dguv.de, webcode d4682).

3.7.1.1 Bestimmung der Genauigkeitsklasse nach TRLV Lärm

Nach TRLV Lärm werden die drei Genauigkeitsklassen 1, 2 und 3 unterschieden, wobei die Genauigkeitsklasse 1 die höchste Genauigkeitsklasse beinhaltet.

Die TRLV Lärm ordnet der kombinierten Standardunsicherheit u nach DIN EN ISO 9612 einer Genauigkeitsklasse zu.

Bild 3-17: Bestimmung der Genauigkeitsklasse aus der kombinierten Standardunsicherheit u

| Kombinierte Standardunsicherheit u | ≤ 2 dB | ≤ 4 dB | ≤ 6 dB |

| Genauigkeitsklasse | 1 | 2 | 3 |

3.7.1.2 Bestimmung der Genauigkeitsklasse nach dem vereinfachten Verfahren (TRLV)

In der Metallindustrie werden im Allgemeinen tätigkeitsbezogene Messungen durchgeführt, da es sich meist um Arbeitsbereiche mit ortsfesten Maschinen handelt. Für diesen Fall bietet die TRLV ein vereinfachtes Verfahren zur Bestimmung der Genauigkeitsklasse an.

Dabei werden nur zwei Einflussfaktoren berücksichtigt:

Diese Unsicherheit muss der Fachkundige für Lärmmessungen aufgrund der Arbeitsplatzsituation und seiner betrieblichen Messerfahrung in eine der drei Stufen ≤ 1,5 dB, ≤ 3 dB oder ≤ 6 dB abschätzen. Dies ist in der Regel gut möglich, wenn eine ausreichende Arbeitsanalyse erstellt und mit den Mitarbeitern im Betrieb abgestimmt wurde. Zusätzlich können Datenbankwerte genutzt werden.

Mit der Kenntnis dieser beiden Faktoren kann dann die Genauigkeitsklasse abgeleitet werden.

Bild 3-18: Bestimmung der Genauigkeitsklasse nach dem vereinfachten Verfahren

| Messgerät | Klasse 1 | Klasse 2 oder Klasse 1 | Klasse 2 oder Klasse 1 |

| Geschätzte Unsicherheit bei der längerfristig typischen Lärmexposition | ≤ 2 dB | ≤ 4 dB | ≤ 6 dB |

| Genauigkeitsklasse | 1 | 2 | 3 |

Fehlt diese Erfahrung bei der Schätzung der Randbedingungen und somit der Unsicherheit, so muss die kombinierte Standardunsicherheit u nach der DIN EN ISO 9612 berechnet und die Genauigkeitsklasse dem Bild 3-17 entnommen werden (siehe Abschnitt 3.7.1). Aus diesen Betrachtungen können die Haupteinflussgrößen gut erkannt werden, um ggf. weitere Messungen zu veranlassen.

3.7.2 Bestimmung der Unsicherheit ΔL aus der Genauigkeitsklasse

Das Ziel bei der Ermittlung des Tages-Lärmexpositionspegels ist es, festzustellen, ob die in der Lärm- und Vibrationsarbeitsschutzverordnung festgesetzten Auslösewerte eingehalten werden.

Bei ermittelten Expositionspegeln von 73 dB(A) und darunter oder 92 dB(A) und darüber in der Genauigkeitsklasse 1, 2 oder 3 ist eine weitere Betrachtung der Unsicherheit nicht notwendig, da selbst in der Genauigkeitsklasse 3 weder der untere Auslösewert von 80 dB(A) noch der obere Auslöswert von 85 dB(A) unter Berücksichtigung der Unsicherheit AL berührt werden.

Bild 3-19: Bestimmung der Unsicherheit ΔL aus der Genauigkeitsklasse

| Genauigkeitsklasse | 1 | 2 | 3 |

| Unsicherheit ΔL | 0 dB | 3 dB | 6 dB |

Wenn der Tages-Lärmexpositionspegel in der Nähe des Auslösewertes liegt und die Genauigkeitsklasse bestimmt wurde, muss die Unsicherheit ΔL aus Bild 3-19 entnommen werden.

Für jede Genauigkeitsklasse ist eine Unsicherheit ΔL definiert. Die Unsicherheit ΔL ist unabhängig von der kombinierten Standardunsicherheit u nach DIN EN ISO 9612 und der geschätzten Unsicherheit nach TRLV. So wird trotz einer errechneten kombinierten Standardunsicherheit u von z.B. 1,8 dB eine Unsicherheit ΔL von 0 dB festgelegt (siehe Bild 3-19). Damit kann auf jeden Fall eine Entscheidung getroffen werden, ob ein Auslösewert eingehalten bzw. überschritten wurde.

3.7.3 Vergleich der Tages-Lärmexpositionspegel mit Auslösewerten

Anhand der folgenden Beispiele wird nun dargestellt, welche Auswirkungen die Bestimmung der Genauigkeitsklasse und der Unsicherheit ΔL auf die Entscheidung, ob Auslösewerte überschritten wurden, hat.

3.7.3.1 Genauigkeitsklasse 1

Am einfachsten verhält es sich, wenn in der Genauigkeitsklasse 1 gemessen wurde und die Unsicherheit ΔL damit 0 dB beträgt. Dann lässt sich auf jeden Fall eine Entscheidung treffen, ob der zu betrachtende Auslösewert eingehalten oder überschritten wurde.

Beispiel:

Der obere Auslösewert beträgt 85 dB(A), der Tages-Lärmexpositionspegel LEX,8h wurde zu 84 dB(A) in der Genauigkeitsklasse 1 ermittelt.

Damit ist der obere Auslösewert eingehalten.

3.7.3.2 Genauigkeitsklasse 2 und Überschreitung eines Auslösewertes

Liegt der Expositionspegel LEX,8h minus Unsicherheit ΔL oberhalb des Auslösewertes, dann gilt der Auslösewert als überschritten und es müssen die entsprechenden Lärmminderungsmaßnahmen veranlasst werden.

Beispiel:

Der obere Auslösewert beträgt 85 dB(A), der Tages-Lärmexpositionspegel wurde zu 89 dB(A) in der Genauigkeitsklasse 2 ermittelt.

Damit ist der obere Auslösewert überschritten und entsprechende Maßnahmen, die an den oberen Auslösewert gekoppelt sind, müssen veranlasst werden.

Bild 3-20: Beispiel zur Überschreitung des oberen Auslösewertes

3.7.3.3 Genauigkeitsklasse 2 und Einhaltung eines Auslösewertes

Liegt der Expositionspegel LEX,8h plus Unsicherheit ΔL unterhalb des Auslösewertes, dann gilt der Auslösewert als eingehalten.

Beispiel:

Der obere Auslösewert beträgt 85 dB(A), der Tages-Lärmexpositionspegel wurde zu 81 dB(A) in der Genauigkeitsklasse 2 ermittelt.

Der Unsicherheitsbereich geht dann von 78 dB(A) bis 84 dB(A). Damit ist der obere Auslösewert eingehalten.

Die Betrachtung des unteren Auslösewertes ergibt, dass dieser überschritten ist.

Bild 3-21: Beispiel zur Einhaltung des oberen Auslösewertes

3.7.3.4 Genauigkeitsklasse 2 in der Nähe eines Auslösewertes

Wenn der Auslösewert innerhalb des Bereiches von Expositionspegel

LEX,8h ± Unsicherheit ΔL liegt, ist zunächst von einer Überschreitung auszugehen. Alternativ dazu kann geprüft werden, ob man mit zusätzlichen Messungen zu einem Ergebnis einer höheren Genauigkeitsklasse kommt.

Beispiel:

Der obere Auslösewert beträgt 85 dB(A), der Tages-Lärmexpositionspegel wurde zu 83 dB(A) in der Genauigkeitsklasse 2 ermittelt.

Expositionspegel plus Unsicherheit ΔL überschreiten damit den oberen Auslösewert.

Nach der TRLV Lärm müssten nun entsprechende Maßnahmen, die mit dem Erreichen oder Überschreiten des oberen Auslösewertes ausgelöst werden, veranlasst werden, um eine sinnvolle Prävention zu erreichen.

Bild 3-22: Beispiel in der Nähe des Auslösewertes

Es können weitere Erhebungen durchgeführt werden, um eine höhere Genauigkeitsklasse zu erreichen. Wird der Tages-Lärmexpositionspegel dabei zu 83 dB(A) der Genauigkeitsklasse 1 ermittelt, sind nun entsprechende Maßnahmen, die an den oberen Auslösewert gekoppelt sind, nicht mehr zwangsläufig zu veranlassen.

4. Frequenzanalysen

4.1 Anwendung und Grundlagen

Momentanpegel, Mittelungspegel und Tages-Lärmexpositionspegel sagen im Allgemeinen nichts über die Zusammensetzung des Geräusches aus.

Um Informationen über das Vorhandensein und die Intensität eines Frequenzbereiches gewinnen zu können, sind Frequenzanalysen erforderlich (Bild 4-1).

Bild 4-1: Oktav-Frequenzanalyse mit der Software des Messgerätes

Frequenzanalysen dienen

Unterschieden werden Oktav-, Terz-, Schmalband- und Echtzeitanalysen. Mit zunehmender Aufteilung des Frequenzbereiches steigt die Aussagekraft der Frequenzanalyse, jedoch auch der gerätetechnische und zeitliche Aufwand. Die Oktavanalyse reicht für die meisten Anwendungsfälle aus.

Bei der Messung wird dann das Oktav- Filter eingeschaltet. Die Oktavbandmittenfrequenz benachbarter Oktaven unter scheidet sich um den Faktor 2. So besteht z.B. die Unterteilung des hörbaren Schalls von 16 bis 16000 Hz aus 10 Oktaven.

Bei Terz-Analysen ist jede Oktave in drei Terzbereiche aufgeteilt. Schmalbandanalysen unterteilen das Frequenzspektrum noch feiner.

Echtzeitanalysen erlauben unmittelbar die Bestimmung der Höhe der Pegel in den Frequenzen bei kurzzeitigen Schallereignissen.

4.2 Durchführung einer Frequenzanalyse

Bei älteren Geräten wird bei der Oktav- oder Terzanalyse der Frequenzwahlschalter des Messgerätes auf "linear" geschaltet, d. h. jede Oktave wird unbewertet gemessen.

Die Anzeigedynamik wird auf "FAST" eingestellt. Die bei den einzelnen Frequenzen abgelesenen Schalldruckpegel werden dann in den Messbericht eingetragen (siehe Vordruck im Anhang).

Als zusätzliche Schalldruckpegel werden bei der Frequenzanalyse noch die Messwerte LA und LC abgelesen (vgl. Bild 4-1 Oktav-Frequenzanalyse). Llin ist die Summe aller unbewerteten Schalldruckpegel der einzelnen Oktaven. Der C-bewertete Schalldruckpegel kommt aufgrund seiner in einem weiten Frequenzbereich flach verlaufenden Dämpfungscharakteristik dem unbewerteten Schalldruckpegel nahe und hat daher als Zusatzinformation bei der Gehörschützerauswahl eine Bedeutung.

Bei der Gehörschützerauswahl wird durch die Auswertung von LA und LC eine überschlägige Frequenzanalyse durchgeführt.

Tieffrequente Geräusche weisen eine Differenz LC - LA von mehr als 5 dB auf. Bei tieffrequenten Geräuschen ist der A-Schalldruckpegel LA wegen der starken Dämpfung im unteren Frequenzbereich erheblich kleiner als der C-bewertete Schalldruckpegel LC.

Hoch- und mittelfrequente Geräusche weisen eine Differenz LC - LA von weniger als 5 dB auf. Bei diesen Geräuschen ist der Anteil der durch den A-Bewertungsfilter gedämpften niedrigen Frequenzen gering.

Diesen Zusammenhang zeigen die Bilder 4-2 und 4-3.

Bild 4-2: Oktavanalyse eines Kompressors (tieffrequent)

Bild 4-3: Oktavanalyse eines Turbinenbohrers (hochfrequent)

5. Grundlagen der Geräuschemission

Unter der Geräuschemission einer Schallquelle versteht man den an die Umgebung abgestrahlten Schall. Die wichtigsten Größen der Geräuschemission sind der Schallleistungspegel und der arbeitsplatzbezogene Emissionsschalldruckpegel.

Der Schallleistungspegel beschreibt die mittlere Luftschallenergie von der Maschine. Damit ist der Schallleistungspegel unabhängig von den akustischen Eigenschaften der Umgebung (Raumrückwirkung) und der Entfernung von der Maschine.

Er ist deshalb die wichtigste Geräuschemissionskenngröße und besonders geeignet, Maschinen gleicher Art hinsichtlich ihrer Geräuschemission miteinander zu vergleichen und Lärmminderungsmaßnahmen an der Quelle (Maschine) zu beurteilen.

Die Schallleistung (LWA) ist als Kennwert einer Maschine zu verstehen, vergleichbar mit der Drehzahl, Tragfähigkeit oder anderen maschinenspezifischen Daten. Dabei ist es zunächst unerheblich, wo sich der Beschäftigte aufhält.

Der arbeitsplatzbezogene Emissionsschalldruckpegel ist der Emissionsschalldruckpegel LpA, die kennzeichnende Emissionsgröße für den der Maschine zugeordneten Arbeitsplatz. Dieser LpA ist damit eine rein maschinenbezogene Geräuschemissionskenngröße, da er den Schalldruckpegel beschreibt, der allein durch die Geräuschabstrahlung dieser einen Maschine gegeben ist. Er wird unter den gleichen Betriebs- und Aufstellbedingungen wie der LWA ermittelt und ist von möglichen Einflussgrößen, wie dem Fremdgeräusch benachbarter Maschinen und dem Reflexionsschall der Decke und der Wände, d. h. der Raumrückwirkung, bereinigt.

LpA und LWA dienen folgenden Zwecken:

Im Rahmen dieser Broschüre können nur Prinzipien und die wichtigsten Daten der Geräuschemission genannt werden. Für den Praktiker reicht es im Allgemeinen, wenn er die Messungen und Auswertungen verstehen, Protokolle deuten und daraus Schlüsse ziehen kann und die wichtigsten Bestimmungen und technischen Regeln kennt.

Bild 5-1: Immission - Emission

5.1 Bestimmungen der Lärm- und Vibrations-Arbeitsschutzverordnung zur Emission

Unter "Maßnahmen zur Vermeidung und Verringerung der Lärmexposition" ist im § 7 der LärmVibrationsArbSchV die Rangfolge der Maßnahmen zur Lärmminderung genannt.

Die Lärmemission muss am Entstehungsort verhindert oder so weit wie möglich vermindert werden. Die Schutzmaßnahmen sind dem Entwicklungsstand fortschrittlicher Einrichtungen, der die praktische Eignung zum Schutz vor Lärm gesichert erscheinen lässt, anzupassen.

Die Angabe der Emissionswerte für Maschinen ist in der 9. ProdSV geregelt. Um die Angabe der Geräuschemissionen einheitlich durchführen zu können, beschreiben die DIN-EN-ISO-Normen der Reihen 3740 und 11200 das Messverfahren Die Normen beinhalten ausschließlich die Ermittlung der Geräuschemission.

Grenzwerte zur Geräuschemission existieren z.B. für Maschinen- und Gerätearten, die im Freien benutzt werden (Geräte- und Maschinenlärmschutzverordnung).

5.2 Kenngrößen für die Geräuschemission

Die Geräuschemission einer technischen Schallquelle wird beschrieben durch

5.2.1 Schallleistungspegel LWA

Der Schallleistungspegel ergibt sich aus dem Messflächen-Schalldruckpegel LpA und dem Messflächenmaß LS.

Messflächen-Schalldruckpegel LpA

Auf der Messfläche, die das Messobjekt in 1 m Abstand umgibt, sind die Messpunkte nach DIN 45635 ff. oder DIN EN ISO 3740 ff. festgelegt.

Messflächen-Schalldruckpegel LpA ist der zeitlich über die Messfläche energetisch gemittelte Schalldruckpegel. Er ist also ein zeitlicher und ein räumlicher Mittelungspegel, der aus den einzelnen Schalldruckpegeln an den Messpunkten nach DIN 45641 gemittelt wird.

Die Messwerte an den festgelegten Messpunkten ergeben dann den unkorrigierten 1 m-Messflächen-Schalldruckpegel. Es erfolgt dann noch eine Korrektur, um den Fremdgeräuscheinfluss und den Einfluss von reflektiertem Schall zu eliminieren.

Messflächenmaß LS

Die Messfläche ist die meist quaderförmige Hüllfläche, die das Messobjekt in 1 m Abstand umgibt. Das Messflächenmaß ist die logarithmische Größe der auf 1 m2 bezogenen Oberfläche eines Quaders.

Das Messflächenmaß LS stellt somit die Verbindung von Schalldruckpegeln auf der Messfläche zur abgegebenen Schallleistung dar.

Die Betriebsbedingungen, z.B. Leerlauf/Bearbeitung und Art der Aufstellung, müssen zusätzlich angegeben werden.

Damit ergibt sich der Schallleistungspegel aus der Summe des Messflächen-Schalldruckpegels LpA und dem Messflächenmaß LS:

LWA = LpA + LS in dB

LpA - Messflächen-Schalldruckpegel

LS = Messflächenmaß

= 10 lg S/S0

mit

S = Messflächeninhalt (Hüllfläche um die Maschine)

und

S0 = 1 m2

5.2.2 Arbeitsplatzbezogener Emissionswert LpA

Der arbeitsplatzbezogene Emissionswert LpA ist der Schalldruckpegel an dem Arbeitsplatz, welcher der Maschine zugeordnet wird. Der arbeitsplatzbezogene Emissionsschalldruckpegel darf keinesfalls mit dem Tages-Lärmexpositionspegel verwechselt werden. Im Gegensatz zum Tages-Lärmexpositionspegel findet eine Fremdgeräusch- und eine Umgebungskorrektur statt. Er ist auch nicht auf eine achtstündige Arbeitsschicht bezogen.

5.2.3 Spitzenschalldruckpegel LpC,peak

Der C-bewertete Spitzenschalldruckpegel LpC,peak ist eine Kenngröße, die angegeben wird, wenn am Arbeitsplatz der Spitzenschalldruckpegel 130 dB übersteigt.

5.3 Durchführung und Auswertung der Emissionsmessungen

Die Durchführung der Geräuschemissionsmessungen ist ohne genaue Kenntnis der DIN-Normen, deren Folgeteilen und der DIN-EN-ISO-Normen der Reihen 3740 und 11200 nicht möglich. Im Prinzip wird eine Hüllfläche in einem bestimmten Messabstand um das Messobjekt gelegt. Auf dieser Hüllfläche liegen dann die Messpunkte, an denen die A-Schalldruckpegel bestimmt werden (Bild 5-2).

Bild 5-2: Geräuschemissionsmessung an einem Drucklufterzeuger

Bild 5-3: Ablaufdiagramm zur Ermittlung des Schallleistungspegels

In weiteren Schritten wird unter Berücksichtigung des Fremdgeräuscheinflusses K1 und der Umgebungsrückwirkung K2 der Messflächen-Schalldruckpegel bestimmt. Durch Addition des Messflächenmaßes LS zum Messflächen-Schalldruckpegel erhält man letztlich den Schallleistungspegel LWA.

Das vereinfachte Ablaufdiagramm zur Ermittlung des Schallleistungspegels zeigt den Umfang der Messung und die Zusammenhänge zwischen den einzelnen Pegeln auf (Bild 5-3).

5.4 Abgrenzung Immission - Emission

Die Abgrenzung zwischen Immission am Arbeitsplatz und der Emission von Arbeitsmitteln wird aus der tabellarischen Gegenüberstellung im Bild 5-4 deutlich.

Bild 5-4: Abgrenzung Immission - Emission

| Geräuschimmission nach LärmVibrationsArbSchV | Geräuschemission |

| Kenngröße: arbeitsplatzbezogen | Kenngröße: maschinenbezogen |

| beschreibt Gehörschadenrisiko, Erfolg von Lärmminderungsmaßnahmen | beschreibt den Stand der Lärmminderungstechnik |

| Summe der am Arbeitsplatz einwirkenden Geräusche: Geräusche am Arbeitsplatz selbst, von benachbarten Arbeitsplätzen, Reflexionsschall von Wänden und Decken | Summe der an die Umgebung abgegebenen Geräusche: unabhängig von Umgebungs- und Fremdgeräuscheinflüssen |

| Ermittlung nach DIN EN ISO 9612/TRLV Lärm Teil 2 "Messungen" | Messung nach DIN 45635 und Folgeteilen und der DIN-EN-ISO-Normen der Reihen 3740 und 11200 |

| mittlerer Wert über eine Arbeitsschicht | unabhängig von Betriebsstundenzahl |

| Definition der Betriebs- und Aufstellungsbedingungen ohne Einfluss | definierte Betriebs- und Aufstellungsbedingungen nach DIN und DIN EN ISO |

| Beurteilungsgrößen: Tages-Lärmexpositionspegel LEX,8h, orts- oder personenbezogen | Messgrößen: Schallleistungspegel LWA arbeitsplatzbezogener Emissionswert LpA |

5.5 Praktische Hinweise und Bestellschreiben

Oftmals fehlt die Übung beim Umgang mit dem Messflächen-Schalldruckpegel und dem Schallleistungspegel. Schlimmstenfalls werden die Emissionskennwerte mit Immissionskennwerten, z.B. dem Tages-Lärmexpositionspegel, verwechselt.

Der 1 m-Messflächen-Schalldruckpegel und der Schallleistungspegel LWA unterscheiden sich um das Messflächenmaß LS. Dieses beträgt bei einem Würfel mit der Kantenlänge 2 m als eine für Handgeräte übliche Hüllfläche schon 13 dB.

Zum arbeitsplatzbezogenen Emissionsschalldruckpegel LpA müssen noch Geräusche benachbarter Arbeitsplätze und der Reflexionsschallanteil addiert werden, um an diesem Arbeitsplatz den äquivalenten Dauerschallpegel LAeQ für die Geräuschimmission zu erhalten.

Bei der Beschaffung einer Maschine oder eines sonstigen technischen Arbeitsmittels müssen Lärmwerte in den Lieferbedingungen fest verankert werden. Nur so kann späteren Auseinandersetzungen vorgebeugt werden.

Bild 5-5: Emissionskennwerte nach der "Maschinenrichtlinie" (siehe 1.7.4.2 "Inhalt der Betriebsanleitung")

| Emissionskennwert in dB(C)/dB(A) | Angaben in Betriebsanleitungen in dB(C)/dB(A) | |

| a) | LpA ≤ 70 | LpA = 70 |

| b) | LpA > 70 ... ≤ 80 | LpA = ... |

| c) | LpA > 80 | LpA = ... LWA = ... |

| d) | LpC,peak > 130 an Arbeitsplätzen | LpC,peak = ... |

| e) | LpA > 80 bei sehr großen Maschinen | je Stelle i im Maschinenumfeld LpA,i = ... |

| f) | LpAmax (wenn kein Arbeitsplatz festgelegt ist, in 1 m Abstand und 1,6 m über der Standfläche) | LpAmax = ... mit Messpunktangabe |

Lieferbedingungen mit Emissionswerten sollen folgende Angaben enthalten:

Das Muster eines Bestellschreibens zur Geräuschemission befindet sich im Anhang 7. Die Maschinenverordnung (9. ProdSV) verpflichtet Hersteller und Importeure technischer Arbeitsmittel, in der Betriebsanleitung und in Prospekten, in denen Leistungsangaben gemacht werden, Angaben über das bei üblichen Einsatzbedingungen von den Arbeitsmitteln ausgehende Geräusch zu machen (Bild 5-5). Die Emissionskennwerte sind sehr detailliert festgelegt und müssen mit der Betriebsanleitung mitgeliefert werden.

6. Lärmminderungsmaßnahmen

Das Ziel aller Lärmminderungsmaßnahmen muss die Senkung des Lärmexpositionspegels sein. Dabei ist die Rangfolge der Schutzmaßnahmen nach § 4 Arbeitsschutzgesetz zu beachten. Diese Rangfolge wird in der LärmVibrationsArbSchV auf die Forderungen des Lärmschutzes bezogen.

6.1 Rangfolge und Maßnahmen

Die wirkungsvollste Maßnahme der Lärmbekämpfung ist die Vermeidung des Entstehens von Lärm. Technische Lärmminderungsmaßnahmen haben Vorrang vor den organisatorischen Maßnahmen. Diese Maßnahmen wiederum haben Vorrang vor der Verwendung von Gehörschutz (Bild 6-1).

Um die Gefahrenquelle "Lärm" zu vermeiden, sind alternative Arbeitsverfahren oder lärmarme Arbeitsmittel auszuwählen.

Zu den technischen Maßnahmen zählen die Minderung der Schallabstrahlung und der Schallübertragung. Dazu gehören Kapseln, Abschirmungen und die lärmmindernde Gestaltung der Arbeitsstätten durch Absorptionsmaterialien.

Auch durch organisatorische Maßnahmen ist Lärmminderung erreichbar, z.B. durch räumliches Zusammenfassen von Lärmbereichen oder zeitliche Verlegung lärmintensiver Arbeiten in mannarme Schichten.

Bild 6-1: Rangfolge der Schutzmaßnahmen

Bild 6-2: Beispiele lärmarmer Arbeitsverfahren

| Arbeitsverfahren | |||

| lärmarm | geräuschintensiv | lärmarm | geräuschintensiv |

| Ablegen | Abwerfen | hydraulisches Ziehen/ Drücken | Richten mit Hammer |

| Absaugen | Abblasen | Kleben | Nieten |

| Ankörnen mit Zentrierbohrer | Ankörnen mit Körner | Laserschneidmaschine | Nibbelmaschine |

| Bohren | Stanzen | optische Signalgebung | akustische Signalgebung |

| Bohrhammer | Schlagbohrmaschine | Prägen (z.B. Stempelabrollen) | Schlagstempeln |

| Bolzenschweißen (Schiffbau) | Anschweißen von z.B. Knacken | Pressen | Schlagen |

| Drehmomentschrauber | Schlagschrauber | Riementrieb | Kettentrieb |

| Elektroantrieb | Verbrennungsmotor | Sägen | Trennschleifen |

| Gießen | Schmieden | Schrauben | Nieten |

| Gleitlager | Wälzlager | Schweißen | Nieten |

| hydraulisches Verformen (Kraftformer) | Bördeln mit Hammer | Schweißtrennmittel aufsprühen | Schweißspritzer abschlagen |

| Transport kontinuierlich | Transport stoßweise | ||

6.2 Gefahrenquelle vermeiden/beseitigen/ reduzieren

Schall, der gar nicht erst entsteht, braucht auch nicht gemindert zu werden. Daher sind Arbeitsverfahren und Arbeitsmittel bereits in der Planung so auszuwählen, dass am besten kein, zumindest aber weniger Lärm entsteht. Dazu müssen alternative Arbeitsverfahren oder Arbeitsmittel gesucht oder die Eigenschaften der Lärmquelle konstruktiv verändert werden.

6.2.1 Alternative Arbeitsverfahren

Durch die Wahl lärmarmer Arbeitsverfahren kann die Gehörgefährdung erheblich gesenkt werden. Die Bedeutung lärmarmer Arbeitsverfahren wird dadurch unterstrichen, dass alternative Arbeitsverfahren in der LärmVibrationsArbSchV an erster Stelle der technischen Maßnahmen genannt werden.

Selbstverständlich ist bei der Auswahl lärmarmer Arbeitsverfahren zu berücksichtigen, ob die Geräuschminderung mit sicherheitstechnischen Nachteilen verbunden ist.

Bild 6-3: Lärmgeminderte Druckluftdüse

Bild 6-4: Bolzenschweißen bei der Plattenstoßmontage im Schiffbau. Dieses Verfahren ersetzt das Anschweißen von z.B. Knacken, die später mit erheblichem Lärm abgetrennt werden müssen. Senkung des Tages-Lärmexpositionspegels um ca. 10 dB(A)

Bild 6-5: Ersatz von Schlagschraubern durch Drehmomentschrauber. Die Benutzung von Gehörschutz ist nicht notwendig. Balancer verbessern die Ergonomie

6.2.2 Arbeitsmittel

Alternative Arbeitsmittel

Die Hersteller von Maschinen müssen in der Betriebsanleitung die Emissionskennwerte angeben (siehe Abschnitt 5 "Grundlagen der Geräuschemission"). Bei der Beschaffung neuer Maschinen sind diese Kennwerte der einzelnen Maschinen gegenüberzustellen und die Maschine mit dem jeweils niedrigsten Kennwert auszuwählen.

Konstruktive Maßnahmen

Lärmminderungsmaßnahmen an der Schall entstehungsstelle müssen im Allgemeinen schon beim Hersteller von Maschinen, Geräten usw. getroffen werden, möglichst schon in der Planung.

Zum Handwerkszeug eines jeden Konstrukteurs sollte dazu die VDI-Richtlinie 3720 gehören. Nachfolgend sind einige Grundprinzipien zusammengestellt.

Vermieden werden sollten:

Bild 6-6: Maßnahmen beim Betreiber

| Maßnahme Werkstoff/ Bauelement | Einsatzmöglichkeiten | Quellenangaben |

| Auswerfer - mechanisch | Ersatz für Werkstücktransport mit Druckluft | VDI 3720 Blatt 2 |

| Mehrloch-Druckluftdüsen | Ausblasen und Reinigen mit Druckluft | BGI/GUV-I 792-030 Abschnitt 3.1 BGI 680, BGI 861 |

| Hämmer - rückschlagfrei | allgemein | BGI/GUV-I 792-030 Abschnitt 3.3 BGI 796 |

| Sägeblätter | Holz- und Metallbearbeitung | BGI/GUV-I 792-030 Abschnitt 3.4 |

| Schalldämpfer | Dämpfung des Luftaustrittes | BGI/GUV-I 792-030 Abschnitt 2.7 |

| Schleifscheiben - lärmarm | Schruppschleifen | BGI/GUV-I 792-030 Abschnitt 3.2 BGI 760 |

| Schnittschlagdämpfer | Schnittgeräusch an Pressen dämpfen | BGI/GUV-I 792-030 Abschnitt 2.6 |

| Schrauber - lärmgemindert | Montage | BGI 793 |

| Verbundblech | Entdröhnen von Luft- und Körperschall | BGI/GUV-I 792-030 Abschnitt 2.4 |

Weitere Lösungsmöglichkeiten bietet die VDI-Richtlinie.

Wegen der Vielfalt der Möglichkeiten, den Lärm an der Entstehungsstelle zu mindern, kann hier nicht auf Einzelheiten eingegangen werden.

Zahlreiche Maßnahmen lassen sich jedoch auch beim Betreiber durchführen:

Weit verbreitet sind in den Betrieben Druckluftdüsen zum Reinigen und Kühlen von Werkzeugen und Werkstücken und zum Auswerfen und Transportieren von Werkstücken und Abfallmaterial. Werden hier Mehrlochdüsen statt Einlochdüsen eingesetzt (Bild 6-7), ist eine Minderung der Geräuschabstrahlung aufgrund geringerer Wirbelbildungen und verbesserter Strahlrichtwirkung möglich.

Neben der Betrachtung des Geräuschpegels ist dem Anwender auch wichtig, welche Blaskraft zur Verfügung steht.

Bild 6-7: Lärm- und Kraftmessung an Druckluftdüsen

Bei der Geräuschpegelmessung wird an einem Werkstück mit scharfen Kanten, Bohrungen, Innengewinden und Sacklöchern das Reinigen des Werkstücks simuliert. Der Abstand zwischen dem Pegelmessgerät und dem Werkstück wird konstant gehalten und ist auch bei allen untersuchten Blaspistolen gleich.

Mithilfe einer Waage wird die Blaskraft der Düse bestimmt. Dazu wird in einem festgelegten Abstand senkrecht von oben auf den Waageteller geblasen und der angezeigte Wert abgelesen.

Zu den Maßnahmen, die die Entstehung des Schalls an der Entstehungsquelle unterbinden, gehört auch die Verhinderung, dass Körperschall als Luftschall von Oberflächen abgestrahlt wird (Bild 6-8).

Folgende konstruktive Möglichkeiten bieten sich an:

Bild 6-8: Lärmminderung beim Einsatz verschiedener Container

Bild 6-9: Schalldämpferbauarten

Bild 6-10: Schalldämpfer an pneumatischen Steuerungen, große Schalldämpfereinheiten für mehrere Schläuche

6.2.3 Kombinationen von Lärmminderungsmaßnahmen

In den meisten Fällen reicht eine einzelne Maßnahme zur Lärmminderung nicht aus. Erst die Kombination von mehreren Maßnahmen verspricht Erfolg. Am Beispiel von Pressen, häufig Hauptlärmquellen in den Betrieben, werden die Primärmaßnahmen aufgezeigt, die sich in der Praxis bewährt haben. Diese Beispiele zeigen auch, dass die Schallarten, deren Entstehung und Minderung nicht immer getrennt werden können. Wichtig ist jedoch, dass zunächst die Hauptlärmquelle gemindert wird.

Eine weitere Senkung des Geräuschpegels an Pressen bieten Sekundärmaßnahmen, wie Kapselungen. Insgesamt wird die Wirkung von Kapselungen verbessert, wenn durch Primärmaßnahmen der Schall so weit wie möglich zuvor abgebaut wird.

Bild 6-11: Geräuschgeminderte Führung des Blechbandes zwischen Coil und Presse, Pegelminderung bis 15 dB(A)

Bild 6-12: Schnittvorgang an einer hydraulischen Presse mit/ohne Schnittschlagdämpfung. Geräuschminderung im Mittel 6 dB(A)

Bild 6-13: Dach- und Schrägschnitte an Pressenwerkzeugen dehnen zeitlich den Schneidvorgang und bauen damit Impulsspitzen ab

Bild 6-14: Primärmaßnahmen zur Lärmminderung an Pressen

| Lärmquelle | Maßnahmen | Quellenangabe |

| Schaltgeräusche | Geplante Instandhaltung der Lager- und Führungsspiele, Nachstellen von Kupplung und Bremse, Teilkapselung von Kupplung und Bremse | VDI 3752 Blatt 1 BGI 789 |

| Schalldämpfer | Auswahl geeigneter Schalldämpfer (Selbstreinigung beachten) | ZH 1/457 |

| Leerlaufgeräusche | Überwachung des Verschleißes, Teilkapselung des Antriebs und des Getriebes | BGI/GUV-I 792-030 Abschn. 2.1 |

| Schutzverkleidungen | Einsatz entdröhnter Bleche, Vermeidung starrer Verbindungen | BGI/GUV-I 792-030 Abschn. 2.4 |

| Lastgeräusche Schnittschlag | Zeitliche Dehnung der Belastungsänderung Einsatz von Schnittschlagdämpfern | VDI 3720 Blatt 2 VDI 3752 Blatt 1 BGI/GUV-I 792-030 Abschn. 2.6 |

| Werkzeug | Dach- oder Schrägschnitt, Stufen- oder Wellenschnitt, Minimierung des Schneidspaltes und der Eintauchtiefe | VDI 3720 Blatt 2 |

| Aufstellung/ Fundament | Schwingungsisolierte Aufstellung der Presse | VDI 2062 Blatt 2 BGI/GUV-I 792-030 Abschn. 2.6 |

| Hydraulik | Installation von Schläuchen statt Rohrleitungen, lärmarme Aufstellung der Hydraulikaggregate und Teilkapselung | VDI 3733 BGI 789 |

| Transportgeräusche | Vermeidung schlag- oder stoßartiger Bewegungen | VDI 3759 |

| Ausblasgeräusche | Einsatz von Mehrlochdüsen gegenüber Einlochdüsen, Minimierung des Abstandes der Düse vom Werkstück, Einsatz von Impulsauswertern, Ersetzen der Druckluftdüsen durch mechanische Auswerfer | BGI 680 BGI 681 |

| Rinnen, Rutschen, Trichter | Einsatz von entdröhntem Blech oder Verbundblech, Rollgang aus Kunststoffrollen, Ersetzen der Vibrierförderrinnen durch elastische Transportbänder oder Magnetförderbänder | VDI 3759 VDI 3720 Blatt 2 |

| Behälter | Container aus Drahtgewebe oder Lochblech statt aus Vollblech, Einsatz von Kunststoff-Prallbrettern, Abdecken der Behälter mit geschlitzten Deckeln, Verringerung der Fallhöhe durch die Bereitstellung von Hubtischen | VDI 3720 Blatt 2 |

| Vorschubapparate | Minderung des Geräusches beim Zusammenschlagen und Öffnen der Klemmbacken von Zangenvorschüben durch den Einsatz von Kunststoffzwischenlagen, Einsatz von Walzenvorschüben, Ersatz der festen Anschläge durch das Anbringen von Dämpfern aus Kunststoff | BGI/GUV-I 792-030 Abschn. 2.6 VDI 3720 |

| Coilführung | Dämpfung der seitlichen Führung durch das Anbringen abriebfester Kunststoffbeläge, Rollenführung statt seitlicher U-Profile | BGI/GUV-I 792-030 Abschn. 2.6 VDI 3720 |

6.3 Sicherheitstechnische Maßnahmen

Sicherheitstechnische Maßnahmen sind Lärmminderungsmaßnahmen, die die Schallausbreitung einschränken. Im Gegensatz zum vorherigen Abschnitt sind dies Maßnahmen, die darauf ausgerichtet sind, den bereits entstandenen Lärm in der Nähe der Quelle zu mindern. Sie sollen bewirken, dass der von einer maschinellen Einrichtung abgestrahlte Schall möglichst wenig zur Geräuschimmission bei den Beschäftigten beiträgt. Auch diese Maßnahmen werden in der LärmVibrationsArbSchV genannt.

Im Einzelnen sind dies folgende Lärmminderungsmöglichkeiten:

Bild 6-15: Luftschalldämpfung, -dämmung

Bild 6-16: Verbesserung der Schallabsorption im tieffrequenten Bereich durch einen Hohlraum zwischen poröser Schicht und Wand (nach BG-Information "Geräuschminderung in Fertigungshallen; Grundlagen und Auswahlkriterien zur Schallabsorption" [BGI 674])

6.3.1 Grundbegriffe der Lärmminderung

Bei den technischen Lärmminderungsmaßnahmen ist zu unterscheiden zwischen der Dämpfung und Dämmung von Luftschall.

Bei der Dämpfung wird Schallenergie absorbiert und kann damit nicht mehr als Schall zurückgeworfen werden.

Bei der Dämmung wird der Durchgang des Schalls durch einen festen Körper, z.B. einer Kapselwand, gehindert.

Die Kenngrößen sind: Maß für die Luftschalldämpfung

Wirkungsweise

Die Energie des auftreffenden Luftschalls wird innerhalb des Absorptionsmaterials in Wärme umgewandelt. Die reflektierte Luftschallenergie wird vermindert.

Materialauswahl

Es werden faserige oder poröse Werkstoffe, wie Mineralwolle oder Kunststoffschaum eingesetzt. Hohe Frequenzen werden besser absorbiert.

Anwendungsbeispiele

Innenbeschichtung von Kapseln, Abschirmungen, raumakustische Maßnahmen.

Maß für die Schalldämmung

Wirkungsweise

Die Schallleistung des auftreffenden Luftschalls wird innerhalb des Absorptionsmaterials in Wärme umgewandelt. Die durchgelassene Schallleistung wird vermindert.

Materialauswahl

Werkstoffe mit hohem Flächengewicht. Hohe Frequenzen werden bei größeren Flächengewichten besser gedämmt.

Anwendungsbeispiele

Wände, Decken, Kapselungen von Maschinen.

Einfügungsdämmmaß Dw

Das Einfügungsdämmmaß ist eine Besonderheit des Schalldämmmaßes R, z.B. einer Kapsel, und berücksichtigt die Frequenzabhängigkeit des Schalldämmmaterials.

Das Einfügungsdämmmaß Dw ist die Differenz des von einer Schallquelle abgestrahlten Schallleistungspegels ohne und mit Kapselung. Das Einfügungsdämmmaß wird in Terz- oder Oktavbandbreite ermittelt.

Es ist damit das wesentliche Maß für die Planung von Kapseln und der Prognose der Lärmminderung.

6.3.2 Lärmminderung auf den Schallübertragungswegen

Lärmminderungsmaßnahmen auf den Schallübertragungswegen sollen bewirken, dass der von einer maschinellen Einrichtung abgestrahlte Schall möglichst wenig zur Geräuschimmission bei den Beschäftigten beiträgt.

Diese Maßnahmen werden auch als Minderung der Schallausbreitung oder als Sekundärmaßnahmen bezeichnet.

Sie kommen immer dann zum Zuge, wenn durch Primärmaßnahmen die Geräuschemission nicht ausreichend gesenkt werden kann.

Im Einzelnen bestehen folgende Möglichkeiten:

6.3.3 Kapselung

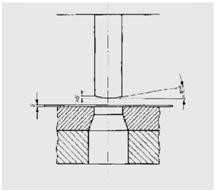

Mit der Kapselung soll die Luftschallübertragung verhindert werden. Dies geschieht sowohl durch Dämpfung in der absorbierenden Schicht als auch durch Dämmung an der Außen schale. Der prinzipielle Aufbau einer Kapsel ist im Bild 6-18 dargestellt.

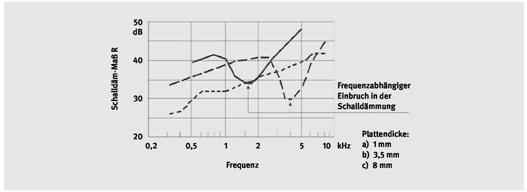

Bild 6-17: Schalldämmmaß von Stahlblech (nach BG-Information "Geräuschminderung durch Kapselung; Hinweise zur Gestaltung von Kapseln einfacher Bauart" [BGI 789])

Das Lochblech dient als mechanischer Schutz der Folie und des Schallschluckstoffes. Die Folie verhindert das Ausrieseln lose eingelegter Mineralwolle und das Eindringen von Staub, Öl oder Feuchtigkeit in das Innere der Wand. Die Außenschale dämmt (unabhängig vom Flächengewicht der Schale und der Frequenz des Maschinengehäuses) den Schall, der die Absorptionsschicht passiert hat. Der jetzt reflektierte Schall gelangt so noch mal in die Absorptionsschicht. Ohne die Absorptionsschicht würde in der Kapsel eine Schallpegelerhöhung auftreten und die Wirkung der Kapsel wäre wesentlich eingeschränkt.

Bild 6-18: Aufbau einer Kapselwand

Im Allgemeinen wird die Wirksamkeit der Kapsel dadurch bestimmt, dass der Schalldruckpegel sowohl ohne als auch mit Kapsel gemessen und so die A-Pegelminderung ΔLAK ermittelt wird.

Soll die Dämmwirkung unabhängig von einer bestimmten Schallquelle angegeben werden, muss die Frequenzabhängigkeit der Schalldämmung berücksichtigt werden. In diesem Fall erhält man das Einfügungsdämmmaß Dek als Kenngröße.

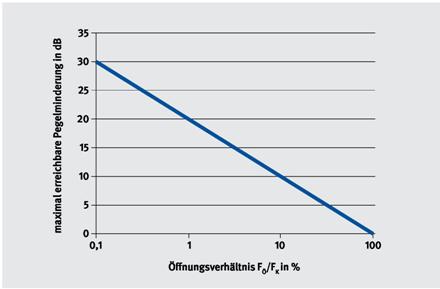

Entscheidenden Einfluss auf die Dämmwirkung haben die in der Kapsel vorhandenen Öffnungen. Die Öffnungen ergeben sich aus Restöffnungen an den Fenstern, Türen, Klappen, Beschickungs- und Entnahmeöffnungen, Zu- und Abluftöffnungen.

Wie die maximal erreichbare Pegelminderung von der Summe der Öffnungen begrenzt ist, zeigt Bild 6-22.

6.3.4 Abschirmung

Abschirmungen in Arbeitsräumen mindern den Schall auf den Übertragungswegen. Sie wirken als Hindernis zwischen benachbarten lauten und leisen Arbeitsplätzen. Abschirmungen kommen vorwiegend dann zum Einsatz, wenn Vollkapselungen aus betriebstechnischen Gründen nicht möglich sind.

Das gilt insbesondere für größere Anlagen oder Bereiche, wenn eine Kapsel als "Haus im Haus" verworfen wird. Wegen der Wirkung offen bleibender Raumwinkel, in die Schall abgestrahlt wird, können jedoch bei weitem nicht die Pegelminderungen erreicht werden wie bei Kapselungen.

Pegelminderungen von 5 bis 10 dB(A) sind jedoch möglich, wenn die im Bild 6-24 angedeuteten Prinzipien und nachfolgende Punkte berücksichtigt werden:

Bild 6-19: Gestaltungsbeispiel einer Maschinenkapsel (DIN EN ISO 15667 [aus BGI 789])

Bild 6-20: Nachträgliche Kapselung einer Großpresse

Bild 6-21: Sorgfältige Auslegung der Zugänge und ausreichende Fensterfläche

Bild 6-22: Einfluss der Öffnungen in Kapselwänden auf die Pegelminderung (nach BG-Information "Geräuschminderung durch Kapselung; Hinweise zur Gestaltung von Kapseln einfacher Bauart" [BGI 789])

Bild 6-23: Alternativ Kapsel über der Transportpalette an einem Stangenautomat

Bild 6-24: Prinzipbild einer Abschirmung (die Absorber an der Decke symbolisieren eine Akustikdecke; bei Beachtung des Taupunktes könnten die Absorber auch waagerecht verlegt werden)

6.3.5 Raumakustische Maßnahmen

Durch raumakustische Maßnahmen soll die Schallreflexion an wandnahen Arbeitsplätzen gesenkt und die Geräuschbeeinflussung zwischen weiter entfernt liegenden Arbeitsplätzen gemindert werden. Außerdem wird durch raumakustische Maßnahmen das subjektive Wohlbefinden und damit die Konzentrationsfähigkeit der Mitarbeiter verbessert.

Raumakustische Maßnahmen sind vor allem dann geboten, wenn Maßnahmen an der Schallquelle nicht ausreichend möglich sind. Das trifft bei den in der Tabelle im Bild 6-25 zusammengestellten Arbeitsbereichen und Betriebsstätten zu.

Am wirkungsvollsten sind raumakustische Maßnahmen, wenn sie bereits bei der Neubauplanung berücksichtigt werden. Dabei ist zu bedenken, dass Fertigungshallen häufig Arbeitsverfahren überdauern. Deshalb sollte die Entscheidung für raumakustische Maßnahmen relativ großzügig ausgelegt werden. Im Übrigen beruht die Notwendigkeit dieser Maßnahmen nicht nur auf freiwilligen Übereinkünften, sondern ist im § 7 LärmVibrationsArbSchV geregelt.

Bild 6-25: Werkstätten/Arbeitsbereiche mit - im Allgemeinen - einem Tages-Lärmexpositionspegel ≥ 85 dB(A)

| Behälterbau |

| Blechverarbeitung |

| Gießerei |

| Landmaschinen-Instandhaltung |

| Leichtmetallbau |

| Lkw-Instandsetzung |

| Putzerei |

| Schlosserei |

| Schmiede |

| Schweißerei |

| Stahlbauhalle |

| Stanzerei |

6.3.5.1 Grundlagen

Von der Pegeladdition wissen wir, dass bei gleichzeitigem Auftreten von Geräuschen das lautere den Gesamtschallpegel bestimmt. Wenn der Schalldruckpegel des z.B. selbst erzeugten Arbeitsgeräusches hoch ist, wird sich der reflektierte Schall oder der Schall von benachbarten Arbeitsplätzen weniger stark bemerkbar machen.

Insofern lässt sich auch kaum eine allgemein gültige Prognose aufstellen, um welches Maß der Tages-Lärmexpositionspegel durch eine raumakustische Gestaltung von Fertigungshallen gesenkt werden kann.

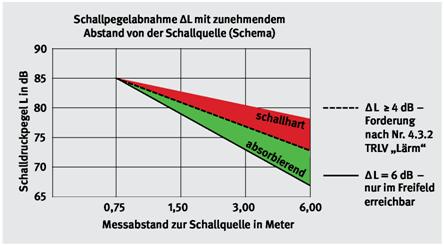

In günstig gestalteten Hallen mit schallabsorbierenden Wand- und Deckenmaterialien kann die Schallpegelminderung im Raum 3 bis 5 dB(A) betragen.

Es gelten folgende Beurteilungskriterien:

Die Nachhallzeit eines Raumes lässt sich dadurch bestimmen, dass z.B. der Knall einer Starterpistole auf einem Pegelschrieb aufgezeichnet wird (Bild 6-26)

Als Nachhallzeit wird diejenige Zeit bezeichnet, in welcher der Schalldruckpegel um 60 dB(A) abnimmt.

Aus dieser Zeit lassen sich dann die äquivalente Schallabsorptionsfläche bzw. der mittlere Schallabsorptionsgrad berechnen:

mit

| T = | Nachhallzeit in s |

| V = | Raumvolumen in m3 |

| A = | äquivalente Absorptionsfläche in m2 |

mit

| Si = | Einzelflächen in m2 |

| αi = | Schallabsorptionsgrade der Einzelflächen |

| S = | ∑Si = Gesamtoberfläche des Raumes in m2 |

Daraus folgt der mittlere Schallabsorptionsgrad

Mit vertretbarem Aufwand lässt sich ein ± = 0,3 erreichen, der dann eine gute raumakustische Situation kennzeichnet.

Weil Nachhallzeit und Hallenvolumen direkt proportional sind, hängt die Größe der Nachhallzeit von der Größe des Hallenvolumens ab. Aus diesem Grund hat die Nachhallzeit nur in Verbindung mit der Angabe des Raumvolumens eine Aussagekraft.

Außerdem ist die Formel für die Nachhallzeit nur anzuwenden, wenn die größte und kleinste Raumabmessung das Verhältnis 3:1 nicht überschreitet.

Als Anhaltswerte können jedoch mit den oben genannten Einschränkungen zur Hallengeometrie genannt werden:

Der mittlere Schallabsorptionsgrad erlaubt die Vorausberechnung der erforderlichen absorbierenden Flächen auch in Hallen, in denen die oben beschriebene Nachhallmessung keinen Erfolg verspricht. Dazu müssen die Schallabsorptionsgrade der vorhandenen Einzelflächen bekannt sein bzw. vorgegeben werden. Die Schallabsorptionsgrade a der wichtigsten Baustoffe sind in der Tabelle im Bild 6-27 aufgeführt. Die Absorptionsgrade sind hier über die Oktaven 500 bis 4000 Hz arithmetisch gemittelt und gerundet.

Bei fachgerechtem Einbau von heute gängiger Mineralwolle zur Schallabsorption ist nicht damit zu rechnen, dass gefährliche Fasern in den Raum freigesetzt werden, wenn ein Rieselschutz vorhanden ist (siehe TRGS 521 "Abbruch-, Sanierungs- und Instandhaltungsarbeiten mit alter Mineralwolle").

Die Schallabsorption steigt bekanntlich mit der Frequenz der Geräuschquelle. Grund hierfür ist die kurze Wellenlänge. Das bedeutet in der Praxis, dass mit steigenden Frequenzen ab etwa 1000 Hz die Absorptionsschicht je nach Material dünner ausgeführt werden kann. Im konkreten Fall empfiehlt es sich, Frequenzanalysen vorzunehmen und danach den günstigsten Baustoff auszuwählen.