| zurück |  |

| Messung und Messstrategie von Kühlschmierstoffen | Anhang 1 |

Anhang 1.1 - Leitfaden zur Messung und messtechnischen Wirksamkeitskontrolle

Vor einer messtechnischen Bewertung sind zunächst die nach Anhang 8 empfohlenen Maßnahmen durchzuführen, die sicherstellen sollen, dass die technischen Randbedingungen den heute gängigen Möglichkeiten entsprechen, also den Stand der Technik darstellen. Die Messung sollte abschließend der Bestätigung dienen, dass die getroffenen Maßnahmen ausreichend sind.

Nach Ermittlung sämtlicher Randbedingungen ist festzulegen, welches Kohlenwasserstoffgemisch im Wesentlichen für die Emission verantwortlich und somit zu bewerten ist. Dabei sind sämtliche, im Arbeitsbereich verwendete Kohlenwasserstoffgemische zu berücksichtigen, insbesondere leicht flüchtige Kohlenwasserstoffe die unter den Geltungsbereich der Arbeitsplatzgrenzwerte für Kohlenwasserstoffgemische - RCP fallen.

In regelmäßigen Abständen ist zu prüfen, ob die in der Gefährdungsbeurteilung ermittelten Betriebsbedingungen noch gelten. Wird eine Änderung festgestellt und beeinflusst dies die Exposition wesentlich, ist eine erneute Gefährdungsbeurteilung durchzuführen und der Stand der Technik durch abschließende Messungen abzusichern.

Das Messverfahren für Kühlschmierstoffe beruht auf der Messung der CH-Valenzschwingung und erfasst sämtliche organischen Moleküle, die derartige Molekülanteile aufweisen (z.B. Kohlenwasserstoffe-RCP, Lösemittel wie Aceton, Alkohole, Essigester). Messergebnisse ohne eine besonders sorgfältige Ermittlung von Fremdemissionen sind nicht zu bewerten. Allgemein lässt sich feststellen, dass sich Beeinflussungen umso stärker auswirken, je schwerer flüchtig der im Arbeitsbereich eingesetzte Kühlschmierstoff ist.

Bei Messungen auf Kühlschmierstoffe ist grundsätzlich parallel zu der Probenahme auf Kühlschmierstoffe eine Probenahme auf leichtflüchtige Kohlenwasserstoffe und Lösemittel vorzunehmen. Dazu sind parallel das Messverfahren für Kühlschmierstoff und das gaschromatographische Verfahren für die Kohlenwasserstoffgemische - RCP einzusetzen. Für Kühlschmierstoffe ist bei Messwerten, die oberhalb des festgestellten Standes der Technik liegen (vgl. Abschnitt 6.1.2) zu prüfen, ob bei der gaschromatographischen Auswertung der Aktivkohleröhrchen andere Emissionen festgestellt werden können.

Werden z.B. Lösemittel oder Kohlenwasserstoff - RCP als Störkomponenten in nennenswertem Umfang (z.B. bei wassergemischten Kühlschmierstoffen oder nichtwassermischbaren Kühlschmierstoffen mit Flammpunkt > 100 °C mehr als 50 % des Standes der Technik) ermittelt, ist eine Bewertung für Kühlschmierstoffe nicht möglich. Diese zweite, parallel gezogene Probe bietet somit eine gute Sicherheit, dass mögliche Beeinflussungen erkannt bzw. ausgeschlossen werden können. Aus der Auswertung der Parallelprobe lässt sich in der Regel das emissionsbestimmende Kohlenwasserstoffgemisch ermitteln und bewerten.

Eine ausführliche Erläuterung zu dieser Problematik enthalten der BIA-Report 5/99 (Messen, Beurteilen und Schutzmaßnahmen bei Tätigkeiten mit komplexen kohlenwasserstoffhaltigen Gemischen) und die CD-ROM Kühlschmierstoffe (ESKA Verlag), die gemeinsam von den Metall-Berufsgenossenschaften, dem Institut für Arbeitsschutz der Deutschen gesetzlichen Unfallversicherung und Kühlschmierstoffherstellern zusammengestellt wurde.

Anhang 1.2 Messverfahren

Die Messverfahren für Kühlschmierstoffe und sonstige komplexe kohlenwasserstoffhaltige Gemische unterscheiden sich nur wenig; bei beiden Verfahren wird die kohlenwasserstoffhaltige Luft mittels einer geeigneten Pumpe durch ein mit einem Glasfaserfilter und XAD-2-Adsorberharz bestücktes GGP-Probenahmesystem gesaugt. Das in der Luft enthaltene Aerosol des Kühlschmierstoffes oder des sonstigen komplexen kohlenwasserstoffhaltigen Gemisches wird vom Glasfaserfilter zurückgehalten, der Dampf wird am XAD-2 adsorbiert.

Der beaufschlagte Filter und das XAD-2 werden mit jeweils 10 mL Tetrachlorethen 16 h extrahiert. Das Adsorberharz wird durch Filtration vom Lösungsmittel getrennt. Die quantitative Auswertung erfolgt infrarotspektrometrisch mittels Kalibrierkurven. Als Vergleichsstandard wird das jeweilig am Arbeitsplatz verwendete komplexe kohlenwasserstoffhaltige Gemisch zugrunde gelegt.

Wasserlösliche Kühlschmierstoffe können mit diesem Messverfahren nicht überwacht werden!

Anhang 1.2.1 - Kenndaten des Verfahrens:

Messbereich:

0,5 bis > 250 mg/m³

Erweiterte Messunsicherheit über das Gesamtverfahren nach EN 482 im Messbereich:

1 mg/m³: U = 28,2 %

20 mg/m³: U = 23,7 %

Die ermittelten Konzentrationen am Arbeitsplatz sollten außerhalb des durch die erweiterte Messunsicherheit charakterisierten Fehlerbereichs der Methode liegen.

Verfahrensvariationskoeffizient der analytischen Methode:

1,2 %

Wiederfindungsrate:

108 %

Lagerfähigkeit der Proben:

10 Tage

Anhang 1.3 - Messergebnisse von Messungen der Berufsgenossenschaften in Arbeitsbereichen mit Tätigkeiten mit Kühlschmierstoffen

Die Messwerte wurden im qualitätsgesicherten Messsystem der UV-Träger zur Gefährdungsermittlung - MGU ermittelt in der Expositionsdatenbank MEGA dokumentiert und im IFA ausgewertet.

| Anwendungsbereich | Anzahl Mess- werte | 50-Per- zentil in mg/m³ | 75-Perzen- til in mg/m³ | 90-Per- zentil in mg/m³ | 95-Per- zentil in mg/m³ |

| Kühlschmierstoffe wassergemischt | 7564 | 4,9 | 9,3 | 17,2 | 23,7 |

| Kühlschmierstoff nicht wassermischbar | 2451 | 4,2 | 8,8 | 15,8 | 21,0 |

| Kühlschmierstoffe Flammpunkt < 100 °C | 9 | 16,3 | 61,0 | 104,9 | 140,2 |

| Nichtwassermischbare Umform- schmierstoffe Stahlrohrproduktion, Kaltmassiv- Herstellung von Verbindungsele- Blechumformung (z.B. Tiefziehen, | 247 | 3,4 | 10,3 | 33,4 | 52,4 |

| Wassermischbare und wassergemischte Umformhilfsstoffe | 75 | 3,1 | 4,8 | 8,3 | 11,1 |

| Kühlschmierstoffe in der Glasbearbeitung | 21 | 1,8 | 3,7 | 10,4 | 11,1 |

| Muster eines Reinigungsplanes für Werkzeugmaschinen mit Minimalmengenschmierung | Anhang 2 |

| Firma: | Reinigungsplan | Nr.: | |

| Datum: | |||

| Arbeitsbereich: | |||

| Arbeitsplatz: | |||

| Maschinen-Nr.: | |||

| Reinigung von Werkzeugmaschinen mit Minimalmengenschmierung | |||

| 1. Zweck: | Reinigen des Maschinen-Innenraumes von Metallstaub/Öl-Ablagerungen gemäß Wartungs- und Reinigungsintervall. | ||

| 2. Anwendung: | Für Werkzeugmaschinen mit Minimalmengenschmierung. | ||

| 2.1 Leicht verschmutzte Anlagen | Durchführung mit Produktionsunterbrechung (Schichtende). | ||

| 2.1.1 Reinigungsmittel: | Putztücher und/oder Besen, | ||

| 2.1.2 Durchführung |

| ||

| 2.2 mittel bis stark verschmutzte Anlagen: | Durchführung mit Produktionsunterbrechung. | ||

| 2.2.1 Reinigungsmittel: | Reinigung mit Niederdruckgeräten (Druck: 3 bis 7,5 bar). | ||

| 2.2.2 Durchführung: | Ablagerungen auf Oberfläche vom Maschineninnenraum durch Wasserstrahl mit einer Lanze entfernen. Evtl. durch die Zugabe einer Reinigungsemulsion Reinigungswirkung verbessern und Korrosionsschutz auftragen (Lieferantenangaben beachten). | ||

| 2.3 Sehr stark verschmutzte Anlagen (hartnäckige Verunreinigungen, Verkrustungen): | Durchführung mit Produktionsunterbrechung. | ||

| 2.3.1 Reinigungsmittel: | Strahlreinigung mit Trockeneis | ||

| 2.3.2 Durchführung: | Die zu reinigende Oberfläche mit tiefgekühlten CO2 -Pellets in der Größe von Reiskörnern mit einer Strahldüse unter Druckluft strahlen.

Ablösen der versprödeten Schmutzschicht vom Untergrund.

Verunreinigungen in Späneförderer leiten.

Achtung:

| ||

| Bearbeiter: | Unterschrift: | ||

| Prüfplan für wassergemischte Kühlschmierstoffe | Anhang 3 |

| Firma: | Prüfplan - für wassergemischte KSS - | Nr.: | |||

| Datum: | |||||

| Zu prüfende Größe | Prüfmethoden | Prüfintervalle | Maßnahmen, Erläuterungen | ||

| 1 | Wahrnehmbare Veränderungen | Aussehen, Geruch | täglich | Ursachen suchen und beseitigen, z.B. Öl abskimmen, Filter überprüfen, KSS belüften | |

| 2 | pH-Wert | Labormethode: elektrometrisch mit pH-Meter (DIN 51369) Vor-Ort-Mess-Methode: mit pH-Papier (Spezialindikatoren mit geeignetem Messbereich) | wöchentlich 1) | Bei pH-Wert-Abfall : > 0,5 bezüglich Erstbefüllung: Maßnahmen gemäß Herstellerempfehlung > 1,0 bezüglich Erstbefüllung: KSS austauschen, KSS-Kreislauf reinigen | |

| 3 | Gebrauchs-Konzentration | Handrefraktometer | wöchentlich 1) | Methode ergibt bei Fremdölgehalten falsche Werte | |

| 4 | Basenreserve | Säuretitration gemäß Herstellerempfehlung | bei Bedarf | Methode ist unabhängig von enthaltenem Fremdöl | |

| 5 | Nitritgehalt | Teststäbchenmethode oder Labormethode | wöchentlich 1) | > 20 mg/l Nitrit: KSS-Austausch oder Teilaustausch oder inhibierende Zusätze; sonst muss NDELA im KSS und in der Luft bestimmt werden. > 5 mg/l NDELA im KSS: | |

| 6 | Nitrat-/Nitritgehalt des Ansetzwassers, wenn dieses nicht dem öffentlichen Netz entnommen wird | Teststäbchenmethode oder Labormethode | nach Bedarf | Wasser aus öffentlichem Netz benutzen. Falls Wasser aus öffentlichem Netz > 50 mg/l Nitrat: Wasserwerk verständigen. | |

| 1) Die angegebenen Prüfintervalle (Häufigkeit) beziehen sich auf den Dauerbetrieb. Andere Betriebsverhältnisse können zu anderen Prüfintervallen führen; Ausnahmen nach den Abschnitten 4.4 und 4.10 der TRGS 611 sind möglich. | |||||

| Bearbeiter: | Unterschrift: | ||||

| Muster eines Prüfplanes für wassergemischte Kühlschmierstoffe | Anhang 4 |

| Maschinenbezeichnung: | Füllmenge : | ||||||

| Maschinennummer: | Ansetzwasser | Nitrat: | |||||

| Bearbeitungsart: | Nitrit: | ||||||

| Kühlschmierstoff: | Härte: | ||||||

| Einsatzkonzentration: | Refraktometerfaktor: | ||||||

| Biozid: | Titrationsfaktor: | ||||||

| Biozidkonzentration: | Zuständig ist: | ||||||

| KW, Datum | Wahrnehmbare, Veränderungen | pH- Wert | Konzentration Refraktometer | Konzentration Säuretitration | Nitritkonzentration (mg/l) | Anmerkungen (Keimbefall, Konservierungsmaßnahmen, Korrosion, Leitfähigkeit) | Prüfer |

| Muster eines Reinigungsplanes für Kühlschmierstoff-Kreisläufe mit wassergemischten Kühlschmierstoffen in Werkzeugmaschinen | Anhang 5 |

| Firma: | Reinigungsplan | Nr.: | |

| Datum: | |||

| Arbeitsbereich: | |||

| Arbeitsplatz: | |||

| Maschinen-Nr.: | |||

| Reinigung und Desinfektion von Kühlschmierstoff-Kreisläufen mit wassergemischten Kühlschmierstoffen | |||

| 1. Zweck: | Reinigen und Desinfizieren des KSS- Kreislaufes bei jährlicher Reinigung oder gegebenenfalls bei KSS-Neuansatz. | ||

| 2. Anwendung: | Für Anlagen, die mit wassergemischten Kühlschmierstoffen befüllt sind. | ||

| 2.1 Leicht verschmutzte Anlagen: | Durchführung ohne Produktionsunterbrechung. | ||

| 2.1.1 Reinigungsmittel: | 1 bis 2 % Systemreiniger | ||

| 2.1.2 Durchführung: |

Hinweis: | ||

| 2.2 Leicht verschmutzte Anlagen: | Durchführung mit Produktionsunterbrechung. | ||

| 2.2.1 Reinigungsmittel: | 1 bis 2 % Systemreiniger, gegebenenfalls mit Biozidzusatz (Lieferantenangaben beachten). | ||

| 2.2.2 Durchführung: |

| ||

| 2.3 mittel bis stark verschmutzte Anlagen: | Durchführung mit Produktionsunterbrechung | ||

| 2.3.1 Reinigungsmittel: | 1 bis 2 % Systemreiniger, gegebenenfalls mit Biozidzusatz (Lieferantenangaben beachten). | ||

| 2.3.2 Durchführung: |

| ||

| 2.4 Stark verschmutzte Anlagen: | Durchführung mit Produktionsunterbrechung | ||

| 2.4.1 Reinigungsmittel: | Systemreiniger, gegebenenfalls mit Biozidzusatz (Lieferantenangaben beachten). | ||

| 2.4.2 Durchführung: |

| ||

| Bearbeiter: | Unterschrift: | ||

| Bei der Reinigung von Anlagen ohne Anzeichen einer erhöhten Keimbelastung nach Abschnitt 6.3.1.2 und 7.1.1 kann wie unter Punkt 2.1 mit einem Reiniger ohne Biozid gearbeitet werden. | |||

| Muster eines Konservierungsplanes für wassergemischte Kühlschmierstoffe | Anhang 6 |

| Firma: | Konservierungplan (Biozidzugabe) | Nr.: | |

| Datum: | |||

| Arbeitsbereich: | |||

| Arbeitsplatz: | |||

| Maschinen-Nr.: | |||

| Zugabe von Bioziden zu wassergemischten Kühlschmierstoffen | |||

| 1. Zweck: | Kühlschmierstoffe (KSS) können durch mikrobiellen Befall nachteilig verändert werden, z.B. Verfärbung, Instabilität, Verschlechterung des Korrosionsschutzes, Geruchsbildung, Verstopfung durch Biofilm. Durch Zugabe von Bioziden werden Kühlschmierstoffveränderungen verhindert oder verzögert; die Häufigkeit des Austausches des Kühlschmierstoffes wird verringert. | ||

| 2. Verwendung: | Für alle wassergemischten KSS die nachkonserviert werden sollen,

| ||

| 3. Biozid (Name und Lieferant) Biozidwirkstoff(e): | |||

| 4. Dosierung bei Neuansatz: | Das Biozid wird entweder dem verwendungsfertigen wassergemischten KSS im Vorratsbehälter zugemischt, wobei eine gleichmäßige Verteilung anzustreben ist, oder über geeignete Dosiersysteme zusammen mit dem KSS-Konzentrat dem Wasser zugegeben. | ||

| 5. Dosierung während der Verwendungsdauer: | Aufgrund von Informationen des Biozidlieferanten oder der Verwendungsdauer: Ergebnissen von Prüfungen muss der Gehalt auf die Sollkonzentration ergänzt werden. Zur Vermeidung von Konzentrationsspitzen (Überschreitung der Hautreizschwelle) soll die Zugabe möglichst langsam erfolgen. | ||

| 6. Dosierung im Falle notwendiger Nachfüllungen: | Vorgehen wie unter Nr. 4. | ||

| 7. Wechsel des Wirkstofftyps: | Verringert sich die Keimzahl trotz richtig bemessener Dosierung nicht, (z.B. wegen Anpassung oder Resistenzbildung), kann ein Wechsel des Wirkstofftyps erforderlich sein. | ||

| 8. Maximal zulässige Biozidkonzentration: | ... ... ... ... ... ... ... % | ||

| 9. Empfohlener Konzentrationsbereich: | ... ... ... ... ... ... ... % bis ... ... ... ... ... % | ||

| Bearbeiter: | Unterschrift: | ||

| Biozide Wirkstoffe | Anhang 6a |

| Stoffgruppe / biozider Wirkstoff | antimikrobielle Wirkung | Bemerkungen | |||||||||||

| Bakterien | Pilze/ Hefen | ||||||||||||

| Formaldehyd-Depots | |||||||||||||

O-Formale, z.B.

| ++ | (+) | pH-neutral, gute Sofortwirkung | ||||||||||

Harnstoffderivate, z.B.

| + | - | |||||||||||

N-Formale und verwandte Verbindungen z.B.

| ++ | (+) | alkalische Stoffe, pH-Wert-Anhebung | ||||||||||

| Andere heterocyclische Verbindungen mit überwiegend bakterizider Wirkung | |||||||||||||

| 1,2-Benzisothiazol-3(2H)-on | ++ | + | |||||||||||

| 5-Chlor-2-methyl-2,3-dihydro-isothiazol- 3-on (CMI) / 2-Methyl-2,3-dihydroisothiazol-3-on (MI) | ++ | + | für Vorkonservierung nicht geeignet, schneller Abbau während des Einsatzes | ||||||||||

| Heterocyclische Verbindungen mit überwiegend fungizider Wirkung | |||||||||||||

| Pyridin-2-thiol-1-oxid, Na-Salz (Natriumpyrithion) | (+) | ++ | bildet farbigen Komplex mit Eisen | ||||||||||

| 2-n-Octyl-2,3-dihydro-isothiazol-3-on | (+) | ++ | |||||||||||

| N-Butyl-1,2-benzisothiazol-3(2H)-on | (+) | ++ | |||||||||||

| 2-(Methoxycarbonylamino)-benzimidazol | (+) | ++ | |||||||||||

| Phenoxyalkohole | hohe Einsatzkonzentration notwendig | ||||||||||||

| 2-Phenoxyethanol | (+) | (-) | |||||||||||

| 1-Phenoxy-2-propanol / 2-Phenoxy-1-propanol. | (+) | (-) | |||||||||||

| Carbamate | |||||||||||||

| 3-Iod-2-propinyl-butylcarbamat | (+) | ++ | pH-neutral | ||||||||||

| Quatenäre Ammoniumverbindungen | ++ | + | Deaktivierung durch anionische Emulgatoren, Einsatz meist nur in wasserlösl. KSS | ||||||||||

| |||||||||||||

| Muster einer Betriebsanweisung für Biozide und Reiniger | Anhang 7 |

| Firma: | Betriebsanweisung gemäß § 14 Abs. 1 GefStoffV und TRGS 555 | Nr.: | |

| Datum: | |||

|

Anwendungsbereich | |||

| Arbeitsbereich: | |||

| Arbeitsplatz: | |||

| Tätigkeit | |||

|

Gefahrstoffbezeichnung | |||

| Biozide/ Reiniger | |||

| Handelsname: | |||

| Gefahren für Mensch und Umwelt | |||

|

| ||

| Schutzmaßnahmen und Verhaltensregeln | |||

|

| ||

| Verhalten bei Störungen und im Gefahrfall | |||

|

| ||

| Erste Hilfe und Gesundheitsschutz | |||

|

| ||

| Sachgerechte Entsorgung | |||

|

| ||

| Bearbeiter: | Unterschrift: | ||

| Basismaßnahmen zur Emissionsminderung | Anhang 8 |

| Ursachen für KSS-Emissionen | Maßnahmen |

| Ungünstig ausgelegte bzw. positionierte KSS-Zufuhr | Die KSS-Zufuhr soll unmittelbar und gleichmäßig an die Wirkstelle gebracht werden, um Reibung zu mindern, den Spänetransport zu sichern und die Wärmeabfuhr zu gewährleisten. |

| Das zugeführte KSS-Volumen pro Zeiteinheit sowie der KSS-Druck sind nicht optimiert, Mindestwerte werden nicht eingehalten oder der Druck ist zu hoch. | Bestimmung und Einstellung des optimalen KSS-Volumenstromes (VDI 3035). |

| Einschleppung von Fremdölen (Hydrauliköle, offene Schmiersysteme etc.). In nichtwassermischbaren KSS werden Fremdöle irreversibel vermischt.

Eine Trennung ist mit mechanischen Verfahren nicht möglich.

In wassergemischten KSS werden Fremdöle mehr oder weniger emulgiert. Nur die sich an der Oberfläche absetzende ölige Schicht kann abgetrennt werden. | KSS und Schmierstoffe aufeinander abstimmen, gegebenenfalls Einsatz von Skimmern und Separatoren zum Abtrennen von Fremdölen (VDI 3397 Blatt 2).

Konstruktive Trennung von Hydraulik-, Schmier- und KSS-Kreisläufen bei Neuanlagen. Bei Anwendung einer Verbrauchsölschmierung (Trennung konstruktiv nicht möglich). Installation von Schmierölableitungen, die ein Vermischen minimieren können. |

Zu hohe Temperatur des umlaufenden KSS, z.B. durch:

| Ausreichende Auslegung von KSS-Behältern sowie KSS-Umlaufsystemen (VDI 3035).

Empfohlene Umwälzung des KSS-Volumens: 6 bis 8 mal pro Stunde (für wg-KSS), für nw-KSS 2 bis 3 mal. Für wassergemischte KSS sind gemäß TRGS 611 regelmäßige Temperaturkontrollen erforderlich.

Bestimmte anwendungstechnisch empfohlene Temperaturen sind einzuhalten: maximal 40 °C bei vielen Zerspanungsoperationen. |

| Erforderliche (technische bedingt) hohe KSS- Drücke, große KSS-Fördermengen, schnell rotierende Werkzeuge und Werkstücke. | Möglichst weit gehende Kapselung der Anlage, Anbringen von Spritzabdeckungen, Abdichten bzw. Ergänzen vorhandener Kapselungen. |

| Verdampfen von KSS an warmen Werkstücken oder Spänen | Späne bzw. Werkstücke möglichst rasch aus dem Arbeitsbereich entfernen (nicht lagern!). |

| Verschüttete, verspritzte oder verschleppte KSS im Arbeitsbereich (KSS-Pfützen) | Lecks an Gehäusen oder Leitungssystemen abdichten; Anbringen von Spritzabdeckungen. Sofortiges Beseitigen von Verunreinigungen, z.B. unter Einsatz von Nasssaugern oder Bindemitteln. |

| Offene KSS-Sammel- und -Ablaufstellen, insbesondere mit großen Oberflächen | Sammel- und Ablaufstellen soweit wie möglich schließen. |

| Ablagerung von KSS in Bodenwannen, Auffangwannen etc. | Regelmäßige Reinigung durchführen. |

| Offenes Ablegen von mit KSS verunreinigten (getränkten) Putztüchern | Bereithalten verschließbarer Behältnisse, Putztücher darin sammeln und regelmäßig beseitigen. |

| Abblasen von Werkstücken und Maschinen mit Druckluft | Notwendigkeit prüfen; andere Möglichkeiten nutzen, z.B. Gummiwischer bei Flachschleifmaschinen; Abblasen gegebenenfalls in der abgesaugten Maschinenkapselung bzw. in einer abgesaugten Kabine (Box oder ähnliches). |

| Abgestuftes Konzept zur Beurteilung der inhalativen Belastung von Arbeitsbereichen bei Tätigkeiten mit Kühlschmierstoffe | Anhang 9 |

Für die Ermittlung und Beurteilungen der Gefährdungen bei Tätigkeiten mit Kühlschmierstoffen ist die TRGS 402 (Ausgabe 6/2008) heranzuziehen.

Im Nachfolgenden wird auf die Besonderheiten bei Tätigkeiten mit diesen Stoffgemischen hinsichtlich der Befundsicherung gemäß Abschnitt 2.10 der TRGS 402 eingegangen.

Die inhalative Belastung (Abschnitt 4.4 TRGS 402) ist vom Arbeitgeber hinsichtlich Ausmaß und Dauer zu ermitteln.

Da Kühlschmierstoffe keinen verbindlichen AGW haben, kann die Beurteilung z.B. Anhand des Standes der Technik (vgl. Abschnitt 5.3 der TRGS 402 und Abschnitt 6.1.2 erfolgen.

Für alle Tätigkeiten mit Kühlschmierstoffen sind zunächst die Basismaßnahmen gemäß Abschnitt 6.3.3 umzusetzen. Abhängig von der Tätigkeit, den technischen Randbedingungen, wie z.B. der technischen Lüftung, kann die Ermittlung und Beurteilung der Gefährdungen gemäß TRGS 400 nach folgenden Stufen abgeschlossen werden:

Anhang 9.1 Umsetzung der Basismaßnahmen

Stufe 1: Umsetzung der Basismaßnahmen ohne Wirksamkeitskontrolle

Erfüllt die Tätigkeit folgende Kriterien, so kann mit Umsetzung der Basismaßnahmen davon ausgegangen werden, dass der Befund "Schutzmaßnahmen ausreichend" auch ohne Wirksamkeitskontrolle lauten kann (vgl. Abschnitt 5.1 (2) TRGS 402):

- Bearbeitungsverfahren ohne Aerosolbildung und, bzw. mit Kühlschmierstoffen mit geringem Verdampfungsverlust (hoher Siedepunkt) z.B.: Sägen mit einer Bandsäge, Handbohrmaschinen bzw. Handständerbohrmaschinen mit manueller Tropfenzugabe, geringe Emissionen aufgrund kurzer Tätigkeitsdauer (< 15 Minuten vgl. TRGS 402 4.4 (2))

Stufe 2: Umsetzung der Basismaßnahmen mit Wirksamkeitskontrolle

Kann nach Umsetzung der Basismaßnahmen nicht abschließend davon ausgegangen werden, dass der Befund auch ohne Wirksamkeitskontrolle "Schutzmaßnahmen ausreichend" lauten kann (vgl. Abschnitt 5.1 (2) TRGS 402), so hat eine Wirksamkeitskontrolle zu erfolgen. Abweichend von den o. g. Verfahren können dies z.B. sein:

- Verfahren mit geringer Aerosolbildung und mit Kohlenwasserstoffgemischen mit sehr niedrigen Verdampfungsverlust (hoher Siedepunkt), z.B.: langsam laufende Kreissägen, Bohrwerke mit druckloser Kühlschmierstoffzufuhr, Verfahren mit Minimalmengenschmierung, einfache manuelle Drehmaschinen mit niedriger Schnittleistung in mechanischen Werkstätten.

Hat die Wirksamkeitskontrolle den Befund "Schutzmaßnahmen nicht ausreichend" ergeben, sind technische Schutzmaßnahmen erforderlich.

Anhang 9.2 Schutzziel nur unter Einsatz von technischen Schutzmaßnahmen zu erreichen

Bei zahlreichen Bearbeitungsverfahren kann davon ausgegangen werden, dass die alleinige Umsetzung der Basismaßnahmen nicht ausreicht, um den Befund "Schutzmaßnahmen ausreichend" zu erhalten. Zu diesen Verfahren gehören z.B.:

- Verfahren mit Aerosolbildung und/oder Kühlschmierstoffen mit Verdampfungsverlusten u. a.: Schleifen, Fräsen, Drehen, Honen, Läppen,

Je nach den individuellen Randbedingungen kann die Durchführung technischer Maßnahmen in verschiedenen Stufen durchgeführt werden.

Stufe 3: Umsetzung der Basismaßnahmen und einfache technische Schutzmaßnahmen.

Unter bestimmten Voraussetzungen kann es ausreichen, dass die Ausbreitung von Aerosolen z.B. durch Prallbleche oder Einhausungen verhindert werden kann. Weitere Randbedingungen die erfüllt sein müssen, wären in diesem Fall eine ausreichende natürliche Lüftung durch Fenster, Tore und Dachreiter. Folgende Kriterien können für diese Verfahren angewendet werden:

- Der eingesetzte Kühlschmierstoff hat einen geringen Verdampfungsverlust,

- Druckloser Auftrag des Kühlschmierstoffes,

- Große Öffnungsflächen zur Unterstützung der natürlichen Lüftung.

Nach Durchführung der Maßnahmen hat eine Wirksamkeitskontrolle zu erfolgen, hat diese den Befund "Schutzmaßnahmen nicht ausreichend" ergeben, sind weitere Maßnahmen erforderlich.

Stufe 4: Umsetzung der Basismaßnahmen und weiterführende technische Schutzmaßnahmen - Prozesslufttechnische Maßnahmen

Als weitere Maßnahmen eignen sich prozesslufttechnische Maßnahmen, die sich auf die Absaugung von Maschinen und Nebenaggregaten beziehen. Der Auslegung der Erfassung bzw. Absaugung ist dem jeweiligen Anwendungsfall anzupassen. Hinweise enthält die VDI 2262 Blatt 4 "Erfassung luftfremder Stoffe" sowie die VDI 3802 Blatt 2 (Entwurf). Die abgesaugte Luft ist in jedem Fall als Fortluft (und Berücksichtigung der BImSchV) nach außen abzuführen.

- Der eingesetzte Kühlschmierstoff hat einen nicht zu vernachlässigen Verdampfungsverlust.

- Auftrag des Kühlschmierstoffes mit Aerosolbildung.

Wird eine Luftrückführung aufgrund der Randbedingung (z.B. Verfahren mit mäßiger Emission) in Erwägung gezogen, so sind die Bedingungen der VDI 2262 Blatt 3 in vollem Umfang anzuwenden.

Nach Durchführung der prozesslufttechnischen Maßnahmen hat eine Wirksamkeitskontrolle zu erfolgen, hat diese den Befund "Schutzmaßnahmen nicht ausreichend" ergeben, sind in der Regel zusätzlich hallenlufttechnische Maßnahmen erforderlich.

Stufe 5: Umsetzung der Basismaßnahmen und weiterführende technische Schutzmaßnahmen - Hallenlufttechnische Maßnahmen

Die hallenlufttechnischen Maßnahmen sind gemäß VDI 3802 Blatt 1 "Lüftungstechnische Maßnahmen in Industriebetrieben" auszulegen. Wegen der Komplexität dieser Maßnahmen sollte die Planung der gesamten Lüftungstechnik (Hallenlüftung und Prozesslüftung) von einem qualifizierten Ingenieurbüro (z.B. das Ingenieurbüro kann durch das Vorlegen von Referenzen belegen, dass es derartige Maßnahmen bereits erfolgreich umgesetzt hat) durchgeführt werden.

Die Luftführung als Umluft hat sich der Einsatz von Kühlschmierstoffen als nicht sinnvoll herausgestellt, die Nutzung von regenerativen Wärmetauschern speziell vom Typ Wärmeräder ist ebenfalls zu vermeiden.

Folgende Randparameter haben sich als günstig erwiesen:

- Flächenbezogener Zuluftvolumenstrom von mindestens 20 m³/m²´h,

- Zuluftdurchlässe möglichst im Bodenbereich mit Austrittsgeschwindigkeiten < 0,4 m/s,

- Abluft im Deckenbereich.

Abschließend hat eine Wirksamkeitskontrolle zu erfolgen.

Stufe 6: Umsetzung der Basismaßnahmen und technische Schutzmaßnahmen nach dem Modell "Best Practice" gemäß Anhang 9.3 dieser TRGS

Konnte mit den bisher beschriebenen Schutzmaßnahmen das Schutzziel nicht erreicht werden, so sind als technische Maßnahmen in vollem Umfang die im Anhang 4 dieser TRGS genannten Maßnahmen nach dem "Best Practice Modell" durchzuführen.

Sind sämtliche Maßnahmen nach dem "Best Practice Modell" durchgeführt, kann davon ausgegangen werden, dass der Stand der Technik eingehalten ist und der Befund lautet "Schutzmaßnahmen ausreichend".

Anhang 9.3 - Ideale lufttechnische Maßnahmen (Best Practice) für technische Schutzmaßnahmen beim Einsatz von Kühlschmierstoffen

Bei der Umsetzung des "Best Practice" Modells sind folgende Punkte zu berücksichtigen:

- Auswahl des eingesetzten Kühlschmierstoffes,

- Umsetzung der Basismaßnahmen,

- Verhinderung der Ausbreitung von KSS-Emissionen durch geschlossene Maschinen und Anlagen,

- Absaugung der Emissionen und Fortführung der Emissionen nach Außen,

- Hallenlüftung.

Anhang 9.3.1 Auswahl des eingesetzten Kühlschmierstoffes

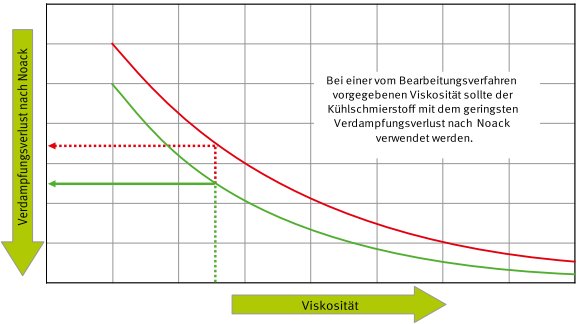

Der Kühlschmierstoff ist entsprechend des folgenden Diagramms auszuwählen, wobei vorher zu prüfen ist, ob die Substitution technisch möglich ist.

Anhang 9.3.2 Basismaßnahmen

Die Basismaßnahmen (s. Anhang 8) werden voll umfänglich in allen Arbeitsbereichen der Halle umgesetzt.

Anhang 9.3.3 Verhinderung der Ausbreitung von KSS-Emissionen

Die Maschinen sind vollständig eingehaust. Weitere Quellen von KSS-Emissionen wie z.B. mit Kühlschmierstoff benetzte, abdunstende Werkstücke im Arbeitsbereich, Spänebehälter, Transportbänder, Kühlschmierstoffrinnen etc. sind einzuhausen, abzudecken oder aus dem Hallenbereich zu entfernen.

Anhang 9.3.4 Erfassung, Absaugung und Abscheidung von KSS-Emissionen

Die Erfassung und Absaugung umfasst alle Maschinen, Fertigungsanlagen und peripheren Einrichtungen (VDI 3035 "Gestaltung von Werkzeugmaschinen, Fertigungsanlagen und peripheren Einrichtungen für den Einsatz von Kühlschmierstoffen") und ist entsprechend dem Stand der Technik ausgelegt (VDI 2262 Blatt 4 "Erfassen luftfremder Stoffe" und VDI 3802 Blatt 2 "Lüftungstechnische Maßnahmen bei Tätigkeiten mit Kühlschmierstoffen" (Entwurf). Die erfasste Luft wird Abscheidern zugeführt und die Luft nach den Abscheidern wird unter Berücksichtigung der BImSchV. nach außen abgeführt. Die Systeme zur Erfassung, Absaugung und Abscheidung unterliegen einer regelmäßigen Prüfung und Wartung entsprechend der Vorgaben der Regel "Arbeitsplatzlüftung - Lufttechnische Maßnahmen" (BGR 121).

Anhang 9.3.5 Hallenlüftung

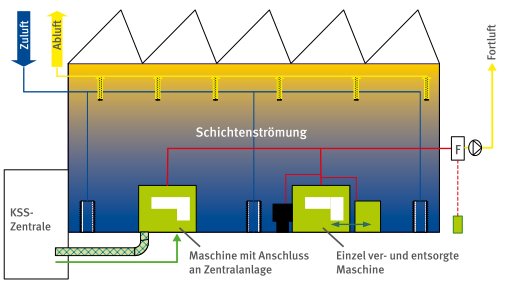

In der Werkhalle ist eine Hallenlüftung vorhanden deren Zu- und Abluftvolumenströme nach den auftretenden Lasten durch ein qualifiziertes Ingenieurbüro (z.B. das Ingenieurbüro kann durch das Vorlegen von Referenzen belegen, dass es derartige Maßnahmen bereits erfolgreich umgesetzt hat) (siehe VDI 3802 "Lüftung in Industriehallen") ausgelegt wurden. Die Luftführung ist als Schicht- bzw. Quelllüftung konzipiert und ausgeführt, hierdurch werden die Lasten am effektivsten aus dem Atembereich der Beschäftigten abtransportiert. Die Hallenlüftung wird regelmäßig überprüft und gewartet (BGR 121) und die maßgeblichen Kenngrößen werden mit den bei der Abnahme in Anlehnung an die DIN EN 12599 "Lüftung von Gebäuden - Prüf- und Messverfahren für die Übergabe eingebauter raumlufttechnischer Anlagen" festgestellten Einstellungen verglichen und evtl. korrigiert.

Nachfolgend ist einer Werkhalle mit installierter "Best Practice" dargestellt:

Abb. 1 Ideale lufttechnische Maßnahmen bei Tätigkeiten mit Kühlschmierstoff

| Muster eines Explosionsschutzdokumentes | Anhang 10 |

| Datum: Verantwortlich: Unterschrift: | |

|

1 Allgemeine Angaben | |

| Firmenname: | |

| Arbeitsbereich: Kaltwalzen von Aluminium | |

| Bezeichnung der Anlage: Walzgerüst 1 | |

|

2 Zugehörige Dokumente | |

| Gefahrstoffverzeichnis Gefährdungsbeurteilung Sicherheitsdatenblätter Lageplan | Ex-zonenplan (Anhang A) Prüfbescheinigungen Betriebsanweisung Nachweis der Unterweisung |

|

3 Einsatzstoffe und sicherheitstechnische Kennzahlen | |

| Petroleum Siedepunkt: 150 - 290 °C Dampfdruck: < 3,1 mbar Flammpunkt: 65 - 85 °C Zündtemperatur: ca. 210 °C Temperaturklasse T3 UEG: 0,7 Vol-% OEG: 5 Vol-% | |

|

4 Beurteilung der Explosionsgefahr | |

| Gefährliche explosionsfähige Atmosphäre (g.e.A.) kann auftreten:

Normalbetrieb: Technische Störung: | |

|

5 Maßnahmen | |

| 5.1 Technische Maßnahmen | Das Walzengerüst wird mit 50.000 m3/h abgesaugt.

Die Lüftungsleistung wird durch Strömungswächter kontrolliert.

Der Walzprozess schaltet bei Störung der Lüftung ab.

Die Walzenlager werden alle 8 h ausgewechselt, hierdurch wird eine Überhitzung durch mechanische Belastung weitestgehend vermieden. Über Temperatur- und optische Sensoren im Walzenbereich wird eine automatische zweistufige CO2-Feuerlöschanlage (6 und 12 kg) ausgelöst. |

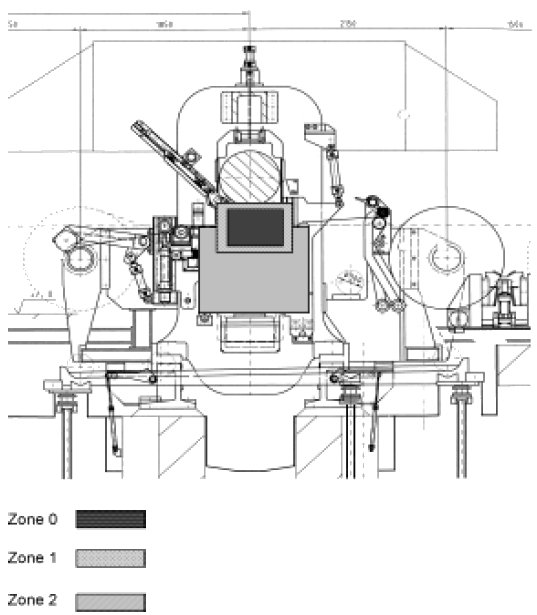

| 5.2 Zoneneinteilung | Zone 0: Im Nahbereich der Eindüsung und der Walzen (40 cm auf der gesamten Rollenbreite) Zone 1: weitere 10 cm um die Zone 0 Zone 2: ca. 50 cm um die Zone 1 unterhalb der Walzen (ungelüftete Bereiche) Siehe: Ex-zonenplan (Anhang A) |

| 5.3 Betriebsmittel in Zone 2 | Auswahlkriterium: Elektrische Betriebsmittel mit potentiell eigenen Zündquellen sind im bereich der Zonen nicht vorhanden Nichtelektrische Betriebsmittel mit potentiell eigenen Zündquellen im Normalbetrieb sind nicht vorhanden. Nichtelektrische Betriebsmittel ohne potentiell eigene Zündquelle: Rollenlager (Temperatur) Rollenoberfläche Materialstau am Walzenspalt (Störung) |

| 5.4 Konstruktiver Explosionsschutz | --- |

| 5.5 Organisation | Alarmplan Betriebsanweisung Unterweisung wird jährlich durchgeführt Prüfungen:

Freigabeverfahren bei Wartungs- und Instandsetzungsarbeiten ist vorhanden. |

| 5.6 Kennzeichnung nach Arbeitsstättenverordnung |    |

Anhang A - Ex-Zonenplan Walzengerüst

| Auswahl eines geeigneten KSS | Anhang 10a |

Bei der spanenden Bearbeitung entstehen in Abhängigkeit vom eingesetzten Kühlschmierstoff und vom angewendeten Bearbeitungsverfahren folgende Emissionen:

- Aerosole durch mechanische Beanspruchung des Kühlschmierstoffes (Partikel von 0,5 bis 50 µm Durchmesser),

- Dämpfe bzw. Feinstaerosole durch thermische Beanspruchung des Kühlschmierstoffes

(Siehe auch Quelle BGIA Report 09/2006).

Durch die Auswahl emissionsarmer Kühlschmierstoffe kann die Aerosol- und Dampfbildung durch KSS am Arbeitsplatz reduziert werden (Tabelle X). Emissionsarme Kühlschmierstoffe bestehen z.B. aus verdampfungsarmen Kohlenwasserstoffen (Mineralöle oder synthetische Öle) oder synthetischen Estern. Die Wirkung wird verstärkt durch den Zusatz von Antinebeladditiven.

Grundsätzlich wird empfohlen, den KSS mit geringstem Verdampfungsverlust und dem höchsten Flammpunkt bei dem vom Bearbeitungsprozess vorgegebener und nach Möglichkeit hoher Viskosität zu wählen.

Grundsätzlich wird empfohlen, auf Basis der geforderten Viskositätsklasse den KSS mit dem geringsten Verdampfungsverlust und dem höchsten Flammpunkt zu wählen.

Tabelle X: Kenndaten von nichtwassermischbaren Kühlschmierstoffen (Quelle:

E DIN 31007:2003-10 S. 6)

| Tendenz | Viskositätsklasse nach DIN 51519 (ISO 3448:1992) | Viskosität bei 40 °C nach DIN 51562 | Flammpunkt nach ISO 2592 (Verfahren mit offenem Tiegel nach Cleveland) | Verdampfungsverlust bei 250 °C nach DIN 51581-1 (Verfahren nach Noack) | Bearbeitungs- verfahren beispielhaft |

|

abnehmende Brand- und Explosions- | ISO VG 5 | 4,14 - 5,06 mm2/s | > 120 °C | < 85 % | Honen, Reiben |

| ISO VG 7 | 6,12 - 7,48 mm2/s | > 145 °C | < 80 % | Schleifen Tiefbohren | |

| ISO VG 10 | 9 - 11 mm2/s | > 155 °C | < 60 % | Drehen, Fräsen | |

| ISO VG 15 | 13,5 - 16,5 mm2/s | > 190 °C | < 25 % | Bohren | |

| ISO VG 22 | 19,8 - 24,2 mm2/s | > 200 °C | < 15 % | Gewindeschneiden | |

| ISO VG 32 | 28,8 - 35,2 mm2/s | > 210 °C | < 13 % | Gewinderollen | |

| ISO VG 46 | 41,4 - 50,6 mm2/s | > 220 °C | < 11 % | Räumen |

In der Praxis kann der Kühlschmierstoff durch Einschleppungen seine guten tribologischen Eigenschaften verlieren.

Daher gilt es, Einschleppungen von Fremdölen und Rückständen wie z.B.

- Maschinenreinigungs- und Pflegemittel,

- Reinigungs- und Lösemittel von Werkstücken,

- Fremdöle etc.

| Muster einer Betriebsanweisung für wassergemischte Kühlschmierstoffe | Anhang 11 |

| Firma: | Betriebsanweisung gemäß § 14 Abs. 1 GefStoffV und § 12 BioStoffV | Nr.: |

|

Anwendungsbereich | ||

| Arbeitsbereich: | ||

| Arbeitsplatz: | ||

| Tätigkeit | ||

|

Gefahrstoffbezeichnung | ||

| wassergemischter Kühlschmierstoff (KSS) | ||

| Handelsname: | ||

| Gefahren für Mensch und Umwelt | ||

| ||

| Schutzmaßnahmen und Verhaltensregeln | ||

|

| |

| Verhalten bei Störungen; und im Gefahrfall Notruf: | ||

|

| |

| Verhalten bei Unfällen - Erste Hilfe Notruf: | ||

|

| |

| Instandhaltung, Entsorgung | ||

|

| |

| Bearbeiter: | Unterschrift: | |

| Muster einer Betriebsanweisung für wassermischbare Kühlschmierstoffe | Anhang 12 |

| Firma: | Betriebsanweisung gemäß GefStoffV § 14 und TRGS 555 | Nr.: |

|

Anwendungsbereich | ||

| Arbeitsbereich: | ||

| Arbeitsplatz: | ||

| Tätigkeit | ||

|

Gefahrstoffbezeichnung | ||

| wassermischbarer Kühlschmierstoff (KSS-Konzentrat) | ||

| Handelsname: | ||

| Gefahren für Mensch und Umwelt | ||

|

| |

| Schutzmaßnahmen und Verhaltensregeln | ||

|

| |

| Verhalten bei Störungen und im Gefahrfall Notruf: | ||

|

| |

| Erste Hilfe und Gesundheitsschutz Notruf: | ||

|

| |

| Instandhaltung, Entsorgung | ||

|

| |

| Bearbeiter: | Unterschrift: | |

| Muster einer Betriebsanweisung für nichtwassermischbare Kühlschmierstoffe | Anhang 13 |

| Firma: | Betriebsanweisung gemäß § 14 Abs. 1 GefStoffV und TRGS 555 | Nr.: |

|

Anwendungsbereich | ||

| Arbeitsbereich: | ||

| Arbeitsplatz: | ||

| Tätigkeit | ||

|

Gefahrstoffkennzeichnung | ||

| nichtwassermischbarer Kühlschmierstoff (KSS) | ||

| Handelsname: | ||

| Gefahren für Mensch und Umwelt | ||

|

| |

| Schutzmaßnahmen und Verhaltensregeln | ||

|

| |

| Verhalten bei Störungen und im Gefahrfall Notruf: | ||

|

| |

| Erste Hilfe und Gesundheitsschutz | ||

|

| |

| Instandhaltung, Entsorgung | ||

|

| |

| Bearbeiter: | Unterschrift: | |

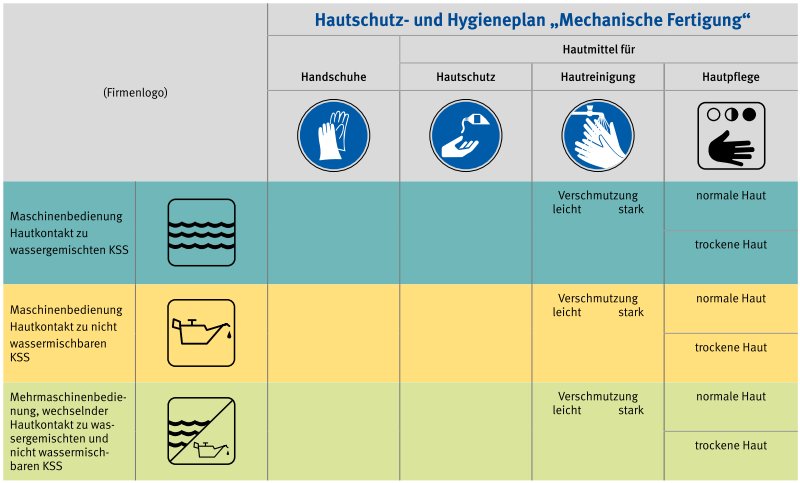

| Muster eines Hautschutz- und Hygieneplanes | Anhang 14 |

| Vorschriften und Regeln | Anhang 13 |

Nachstehend sind die insbesondere zu beachtenden einschlägigen Vorschriften und Regeln zusammengestellt.

1. Gesetze, Verordnungen

Geräte- und Produktsicherheitsgesetz (GPSG) und Verzeichnis Maschinen zum Gerätesicherheitsgesetz (veröffentlicht im Bundesarbeitsblatt),

Verordnung (EG) Nr. 1907/2006 des europäischen Parlaments und des Rates zur Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe (REACH),

Verordnung (EG) Nr. 1272/2008 des europäischen Parlaments und des Rates über die Einstufung, Kennzeichnung und Verpackung von Stoffen und Gemischen, zur Änderung und Aufhebung der Richtlinien 67/548/EWG und 1999/45/EG und zur Änderung der Verordnung (EG) Nr. 1907/2006 (CLP-Verordnung, GHS),

Chemikaliengesetz (ChemG),

Kreislaufwirtschafts- und Abfallgesetz, KrwAbfG,

Mutterschutzgesetz und Mutterschutz-Richtlinienverordnung

Wasserhaushaltsgesetz (WHG),

Betriebssicherheitsverordnung,

Gefahrstoffverordnung (GefStoffV) mit zugehörigen Technischen Regeln für Gefahrstoffe (TRGS), insbesondere

| TRGS 200 | "Einstufung und Kennzeichnung von Stoffen, Zubereitungen und Erzeugnissen" |

| TRGS 201 | "Kennzeichnung von Abfällen beim Umgang", |

| TRGS 220 | "Sicherheitsdatenblatt für gefährliche Stoffe und Zubereitungen", |

| TRGS 400 | "Gefährdungsbeurteilung für Tätigkeiten mit Gefahrstoffen", |

| TRGS 401 | "Gefährdung durch Hautkontakt, Ermittlung - Beurteilung - Maßnahmen", |

| TRGS 402 | "Ermitteln und Beurteilen der Gefährdungen bei Tätigkeiten mit Gefahrstoffen: Inhalative Exposition" |

| TRGS/ TRBA 406 | "Sensibilisierende Stoffe für die Atemwege", |

| TRGS 500 | "Schutzmaßnahmen", |

| TRGS 551 | "Pyrolyseprodukte aus organischem Material", |

| TRGS 552 | "Nitrosamine", |

| TRGS 555 | "Betriebsanweisung und Information der Beschäftigte", |

| TRGS 560 | "Luftrückführung beim Umgang mit krebserzeugenden Gefahrstoffen", |

| TRGS 611 | "Verwendungsbeschränkungen für wassermischbare bzw. wassergemischte Kühlschmierstoffe, bei deren Einsatz N-Nitrosamine auftreten können", |

| TRGS 900 | "Arbeitsplatzgrenzwerte", |

| TRGS 905 | "Verzeichnis krebserzeugender, erbgutverändernder oder fortpflanzungsgefährdender Stoffe", |

| TRGS 906 | "Verzeichnis krebserzeugender Tätigkeiten oder Verfahren nach § 3 Abs. 2 Nr. 3 GefStoffV", |

| TRGS 907 | "Verzeichnis sensibilisierender Stoffe (Bekanntmachung des BMA nach § 52 Abs. 3 GefStoffV)" |

Biostoffverordnung (BioStoffV) mit zugehörigen Technischen Regeln für biologische Arbeitsstoffe (TRBA), insbesondere

| TRBA 400 | "Handlungsanleitung zur Gefährdungsbeurteilung bei Tätigkeiten mit biologischen Arbeitsstoffen", |

| TRBA 500 | "Allgemeine Hygienemaßnahmen; Mindestanforderungen", |

Betriebssicherheitsverordnung (BetrSichV) mit zugehörigen Technischen Regeln für Betriebssicherheit (TRBS), insbesondere

TRBS 2152 "Gefährliche explosionsfähige Atmosphäre - Allgemeines",

TRBS 2152-1 "Beurteilung der Explosionsgefährdung",

TRBS 2152-2 "Vermeidung oder Einschränkung gefährlicher explosionsfähiger Atmosphäre",

Verordnung zur arbeitsmedizinischen Vorsorge,

Arbeitsstättenverordnung (ArbStättV) mit zugehörigen Technischen Regeln für Arbeitsstätten (ASR), insbesondere

- ASR A1.3 "Sicherheits- und Gesundheitsschutzkennzeichnung",

Maschinenverordnung (9. GPSGV),

PSA-Benutzungsverordnung (PSA-BV).

2. Berufsgenossenschaftliche Vorschriften, Regeln und Informationen für Sicherheit und Gesundheit bei der Arbeit

- Unfallverhütungsvorschrift

Grundsätze der Prävention (BGV/GUV-V A1),

Arbeitsmedizinische Vorsorge (BGV/GUV-V A4). - Regeln

Arbeitsplatzlüftung - Lufttechnische Maßnahmen (BGR 121),

Einsatz von Schutzkleidung (BGR/GUV-R 189),

Benutzung von Atemschutz (BGR/GUV-R 190),

Benutzung von Fuß- und Knieschutz (BGR/GUV-R 191),

Benutzung von Augen- und Gesichtsschutz (BGR/GUV-R 192)

Einsatz von Schutzhandschuhen (BGR/GUV-R 195), - Informationen

Sicherheit durch Betriebsanweisungen (BGI 578),

Hautschutz in Metallbetrieben (BGI 658),

Minimalmengenschmierung in der spanenden Fertigung (BGI 718),

Brand- und Explosionsschutz an Werkzeugmaschinen (BGI/GUV-I 719),

Keimbelastung wassergemischter Kühlschmierstoffe [Handlungshilfe nach Biostoffverordnung] (BGI 762).

Minimalmengenschmierung bei der Metallzerspanung (BGI/GUV-I 790-023),

Handlungsanleitungen für die arbeitsmedizinische Vorsorge (BGI/GUV-I 504).

BIA-Report 4/2004 "Einsatz von Kühlschmierstoffen bei der spanabhebenden Metallbearbeitung".

BGIA-Report 9/2006 "Absaugen und Abscheiden von Kühlschmierstoffemissionen".

3. Normen/VDI-Richtlinien

(Bezugsquelle:

Beuth Verlag GmbH, Burggrafenstraße 6, 10787 Berlin, www.beuth.de)

| DIN 51385 | Schmierstoffe; Kühlschmierstoffe; Begriffe, |

| DIN 51369 | Prüfung von Kühlschmierstoffen; Bestimmung des pH-Wertes von wassergemischten Kühlschmierstoffen, |

| DIN 51520 | Schmierstoffe; Kühlschmierstoffe; Nichtwassermischbare Kühlschmierstoffe SN; Mindestanforderungen, |

| DIN 51521 | Schmierstoffe; Kühlschmierstoffe; Wassermischbare Kühlschmierstoffe SE; Anforderungen, |

| DIN 51581-1 | Prüfung von Mineralölerzeugnissen; Bestimmung des Verdampfungsverlustes; Teil 1: Verfahren nach Noack, |

| DIN EN 374 | Schutzhandschuhe gegen Chemikalien und Mikroorganismen, |

| DIN EN 420 | Schutzhandschuhe; Allgemeine Anforderungen und Prüfverfahren, |

| DIN EN 482 | Arbeitsplatzatmosphäre - Allgemeine Anforderungen an die Leistungsfähigkeit von Verfahren zur Messung chemischer Arbeitsstoffe |

| DIN EN 12599 | Lüftung von Gebäuden - Prüf- und Messverfahren für die Übergabe eingebauter raumlufttechnischer Anlagen, |

| DIN EN ISO 2592 | Mineralölerzeugnisse; Bestimmung des Flamm- und Brennpunktes; Verfahren mit offenem Tiegel nach Cleveland, |

| VDI 2066 | Messen von Partikeln; Manuelle Staubmessung in strömenden Gasen, |

| VDI 2071 | Wärmerückgewinnung in Raumlufttechnischen Anlagen, |

| VDI 2262 Blatt 1 | Luftbeschaffenheit am Arbeitsplatz; Minderung der Exposition durch luftfremde Stoffe; Allgemeine Anforderungen, |

| VDI 2262 Blatt 4 | Luftbeschaffenheit am Arbeitsplatz; Minderung der Exposition durch luftfremde Stoffe; Erfassen luftfremder Stoffe, (künftiger Ersatz für VDI 3929), |

| VDI 3035 | Anforderungen an Werkzeugmaschinen, Fertigungsanlagen und periphere Einrichtungen beim Einsatz von Kühlschmierstoffen, |

| VDI 3397 Blatt 1 | Kühlschmierstoffe für spanende Fertigungsverfahren, |

| VDI 3397 Blatt 2 | Pflege von Kühlschmierstoffen für die Metallbe- und -verarbeitung; Maßnahmen zur Qualitätserhaltung, Abfall- und Abwasserverminderung, |

| VDI 3397 Blatt 3 | Entsorgung von Kühlschmierstoffen, |

| VDI 3802 | Raumlufttechnische Anlagen für Fertigungsstätten, |

| VDI 3929 | Erfassen luftfremder Stoffe, |

| VDMA 24 176 | Inspektion von technischen Anlagen und Ausrüstungen in Gebäuden. |

4. Absaugen und Abscheiden von Kühlschmierstoff-Emissionen

"Absaugen und Abscheiden von Kühlschmierstoff-Emissionen", W. Pfeiffer, St. Augustin

aus: TÜ Band 46 (2005) Nr. 4

| ENDE |  |

...

X

⍂

↑

↓