| zurück |  |

Fortsetzung Tabelle 12 b.

| Werkstoffe | AlMgSi1 F28 | AlMg2Mn0,8 F25, AlMg3 F25, AlMgSi0,5 F22 | ||||||||

| Basiswert für Streckgrenze in N/mm2 | 200 | 160 | ||||||||

| Schlankheitsgrad λ | 0 | 2 | 4 | 6 | 8 | 0 | 2 | 4 | 6 | 8 |

| 20 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| 30 | 1,02 | 1,04 | 1,07 | 1,09 | 1,11 | 1,01 | 1,03 | 1,05 | 1,07 | 1,09 |

| 40 | 1,13 | 1,15 | 1,17 | 1,20 | 1,23 | 1,11 | 1,13 | 1,16 | 1,18 | 1,21 |

| 50 | 1,26 | 1,29 | 1,33 | 1,37 | 1,42 | 1,23 | 1,26 | 1,29 | 1,32 | 1,36 |

| 60 | 1,47 | 1,52 | 1,58 | 1,63 | 1,69 | 1,39 | 1,43 | 1,47 | 1,51 | 1,56 |

| 70 | 1,75 | 1,81 | 1,88 | 1,96 | 2,06 | 1,60 | 1,65 | 1,70 | 1,76 | 1,81 |

| 80 | 2,17 | 2,28 | 2,39 | 2,50 | 2,62 | 1,87 | 1,93 | 2,00 | 2,07 | 2,14 |

| 90 | 2,74 | 2,87 | 2,99 | 3,12 | 3,25 | 2,21 | 2,29 | 2,39 | 2,50 | 2,60 |

| 100 | 3,39 | 3,52 | 3,66 | 3,80 | 3,95 | 2,71 | 2,82 | 2,9:3 | 3,04 | 3,16 |

| 110 | 4,10 | 4,25 | 4,40 | 4,56 | 4,71 | 3,28 | 3,40 | 3,52 | 3,65 | 3,77 |

| 120 | 4,88 | 5,04 | 5,21 | 5,38 | 5,55 | 3,90 | 4,03 | 4,17 | 4,30 | 4,44 |

| 130 | 5,72 | 5,90 | 6,08 | 6,26 | 6,45 | 4,58 | 4,72 | 4,86 | 5,01 | 5,16 |

| 140 | 6,64 | 6,83 | 7,02 | 7,22 | 7,42 | 5,31 | 5,46 | 5,62 | 5,77 | 5,93 |

| 150 | 7,62 | 7,82 | 8,03 | 8,24 | 8,45 | 6,10 | 6,26 | 6,42 | 6,59 | 6,76 |

| 160 | 8,67 | 8,89 | 9,11 | 9,33 | 9,56 | 6,93 | 7,11 | 7,29 | 7,46 | 7,65 |

| 170 | 9,79 | 10,02 | 10,25 | 10,49 | 10,73 | 7,83 | 8,01 | 8,20 | 8,39 | 8,58 |

| 180 | 10,97 | 11,22 | 11,46 | 11,71 | 11,97 | 8,78 | 8,97 | 9,17 | 9,37 | 9,57 |

| 190 | 12,22 | 12,48 | 12,74 | 13,01 | 13,27 | 9,78 | 9,99 | 10,19 | 10,41 | 10,62 |

| 200 | 13,54 | 13,82 | 14,09 | 14,37 | 14,65 | 10,83 | 11,05 | 11,27 | 11,49 | 11,72 |

| 210 | 14,93 | 15,22 | 15,51 | 15,80 | 16,09 | 11,95 | 12,17 | 12,40 | 12,64 | 12,87 |

| 220 | 16,39 | 16,69 | 16,99 | 17,29 | 17,60 | 13,11 | 13,35 | 13,59 | 13,83 | 14,08 |

| 230 | 17,91 | 18,22 | 18,54 | 18,86 | 19,18 | 14,33 | 14,58 | 14,8:3 | 15,09 | 15,34 |

| 240 | 19,50 | 19,83 | 20,16 | 20,49 | 20,83 | 15,60 | 15,86 | 16,1:3 | 16,39 | 16,66 |

| 250 | 21,16 | 16,93 | ||||||||

Fortsetzung Tabelle 12 b.

| Werkstoffe | AlMg4,5Mn F27 (Rohre, stranggepresst) | ||||

| Basiswert für Streckgrenze in N/mm2 | 140 | ||||

| Schlankheitsgrad λ | 0 | 2 | 4 | 6 | 8 |

| 20 | 1 | 1 | 1 | 1 | 1 |

| 30 | 1,01 | 1,03 | 1,05 | 1,07 | 1,09 |

| 40 | 1,11 | 1,13 | 1,15 | 1,17 | 1,20 |

| 50 | 1,22 | 1,25 | 1,27 | 1,30 | 1,33 |

| 60 | 1,36 | 1,39 | 1,42 | 1,46 | 1,50 |

| 70 | 1,54 | 1,58 | 1,62 | 1,67 | 1,72 |

| 80 | 1,77 | 1,82 | 1,87 | 1,93 | 1,99 |

| 90 | 2,05 | 2,11 | 2,17 | 2,24 | 2,31 |

| 100 | 2,39 | 2,47 | 2,56 | 2,66 | 2,76 |

| 110 | 2,87 | 2,97 | 3,08 | 3,19 | 3,30 |

| 120 | 3,41 | 3,53 | 3,64 | 3,76 | 3,88 |

| 130 | 4,01 | 4,13 | 4,26 | 4,38 | 4,51 |

| 140 | 4,65 | 4,78 | 4,92 | 5,05 | 5,19 |

| 150 | 5,33 | 5,48 | 5,62 | 5,77 | 5,92 |

| 160 | 6,07 | 6,22 | 6,38 | 6,53 | 6,69 |

| 170 | 6,85 | 7,01 | 7,18 | 7,34 | 7,51 |

| 180 | 7,68 | 7,85 | 8,02 | 8,20 | 8,38 |

| 190 | 8,56 | 8,74 | 8,92 | 9,11 | 9,29 |

| 200 | 9,48 | 9,67 | 9,86 | 10,06 | 10,25 |

| 210 | 10,45 | 10,65 | 10,85 | 11,06 | 11,26 |

| 220 | 11,47 | 11,68 | 11,89 | 12,11 | 12,32 |

| 230 | 12,54 | 12,76 | 12,98 | 13,20 | 13,43 |

| 240 | 13,65 | 13,88 | 14,11 | 14,34 | 14,58 |

| 250 | 14,81 | ||||

Fortsetzung Tabelle 12 b.

| Werkstoffe | AlMg2Mn0,8 F20 (Rohre, stranggepresst) | AlMg3W18, AlMg2Mn0,8 W18 | ||||||||

| Basiswert für Streckgrenze in N/mm2 | 100 | 80 | ||||||||

| Schlankheitsgrad λ | 0 | 2 | 4 | 6 | 8 | 0 | 2 | 4 | 6 | 8 |

| 20 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| 30 | 1 | 1,02 | 1,04 | 1,06 | 1,08 | 1 | 1,02 | 1,04 | 1,05 | 1,07 |

| 40 | 1,10 | 1,12 | 1,14 | 1,17 | 1,19 | 1,09 | 1,12 | 1,14 | 1,16 | 1,18 |

| 50 | 1,21 | 1,23 | 1,26 | 1,28 | 1,30 | 1,20 | 1,23 | 1,25 | 1,27 | 1,30 |

| 60 | 1,33 | 1,36 | 1,39 | 1,41 | 1,44 | 1,32 | 1,34 | 1,37 | 1,40 | 1,42 |

| 70 | 1,47 | 1,50 | 1,54 | 1,57 | 1,60 | 1,45 | 1,48 | 1,51 | 1,54 | 1,57 |

| 80 | 1,64 | 1,68 | 1,71 | 1,75 | 1,79 | 1,60 | 1,63 | 1,67 | 1,71 | 1,74 |

| 90 | 1,83 | 1,87 | 1,92 | 1,97 | 2,02 | 1,77 | 1,80 | 1,84 | 1,88 | 1,92 |

| 100 | 2,07 | 2,12 | 2,17 | 2,22 | 2,28 | 1,96 | 2,01 | 2,05 | 2,09 | 2,13 |

| 110 | 2,33 | 2,38 | 2,44 | 2,50 | 2,57 | 2,17 | 2,22 | 2,27 | 2,32 | 2,37 |

| 120 | 2,64 | 2,70 | 2,76 | 2,83 | 2,90 | 2,42 | 2,48 | 2,53 | 2,58 | 2,64 |

| 130 | 2,97 | 3,04 | 3,11 | 3,19 | 3,26 | 2,69 | 2,75 | 2,80 | 2,86 | 2,92 |

| 140 | 3,33 | 3,41 | 3,51 | 3,61 | 3,71 | 2,98 | 3,04 | 3,11 | 3,17 | 3,24 |

| 150 | 3,81 | 3,91 | 4,02 | 4,12 | 4,23 | 3,30 | 3,36 | 3,43 | 3,50 | 3,56 |

| 160 | 4,33 | 4,44 | 4,55 | 4,67 | 4,78 | 3,63 | 3,70 | 3,76 | 3,83 | 3,90 |

| 170 | 4,89 | 5,01 | 5,13 | 5,24 | 5,36 | 3,97 | 4,04 | 4,12 | 4,20 | 4,29 |

| 180 | 5,49 | 5,61 | 5,73 | 5,86 | 5,98 | 4,39 | 4,49 | 4,59 | 4,69 | 4,79 |

| 190 | 6,11 | 6,24 | 6,37 | 6,50 | 6,64 | 4,89 | 4,99 | 5,10 | 5,20 | 5,31 |

| 200 | 6,77 | 6,91 | 7,05 | 7,18 | 7,32 | 5,42 | 5,53 | 5,64 | 5,75 | 5,86 |

| 210 | 7,47 | 7,61 | 7,75 | 7,90 | 8,05 | 5,97 | 6,09 | 6,20 | 6,32 | 6,44 |

| 220 | 8,19 | 8,34 | 8,49 | 8,65 | 8,80 | 6,56 | 6,68 | 6,80 | 6,92 | 7,04 |

| 230 | 8,96 | 9,11 | 9,27 | 9,43 | 9,59 | 7,16 | 7,29 | 7,42 | 7,54 | 7,67 |

| 240 | 9,75 | 9,91 | 10,08 | 10,24 | 10,41 | 7,80 | 7,93 | 8,06 | 8,20 | 8,33 |

| 250 | 10,58 | 8,47 | ||||||||

8.3.1.2 Planmäßig außermittige Beanspruchung

Wenn außer der Druckkraft ein planmäßiges, von N abhängiges oder unabhängiges Biegemoment M wirkt, so ist die Untersuchung für die Knickung in der (als Hauptebene vorausgesetzten) Momentebene wie folgt durchzuführen:

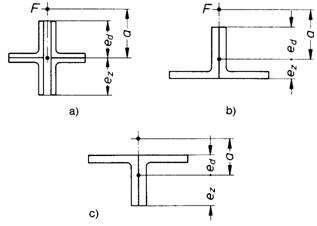

Bild 4

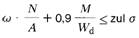

Liegt der Kraftangriffspunkt auf einer der beiden Querschnittshauptachsen, ist also M auf eine Querschnittshauptachse bezogen, so muß bei Stabquerschnitten, deren Schwerpunkt vom Biegezug- und Biegedruckrand den gleichen Abstand hat (ez = ed, Bild 4a) oder deren Schwerpunkt dem Biegezugrand näher liegt (ez < ed, Bild 4b), der folgende Nachweis erbracht werden:

| (2) |

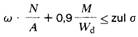

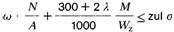

Bei Stabquerschnitten, deren Schwerpunkt dem Biegedruckrand näher als dem Biegezugrand liegt (ez > ed, Bild 4c), müssen die beiden Bedingungen

| (3) |

| (4) |

erfüllt sein.

Die Näherungsformeln (2) bis (4), in denen die Absolutbeträge gedachter Spannungen summiert werden, führen bei Druckstäben mit großem Schlankheitsgrad λ und kleinem Angriffshebel A zu größeren Querschnittsabmessungen als der gewöhnliche Spannungsnachweis und sind dann für die Bemessung maßgebend.

Es bedeuten

| N, M | Absolutwerte der Druckkraft bzw. des Biegemomentes |

| Wd, Wz | auf den Biegedruck- bzw. Biegezugrand bezogenes Widerstandsmoment des unverschwächten Stabquerschnittes. |

| wie in Abschnitt 8.3.1.1 |

Es ist das Biegeknicken sowohl um die x-Achse als auch um die y-Achse des Querschnitts getrennt nachzuweisen.

Bei zweiachsiger Außermittigkeit ist nach DIN 4114 Teil 1, Ausgabe Juli 1952xx, Abschnitt 10.06, zu verfahren.

Für weitere Fälle der Momentverteilung und des Lastangriffes gilt DIN 4114 Teil 1, Ausgabe Juli 1952xx, Abschnitte 10.04 bis 10.10, mit den Knickzahlen ω von Tabelle 12a oder 12b der vorliegenden Vorschrift.

8.3.2 Biegedrillknicken

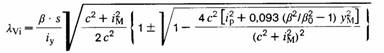

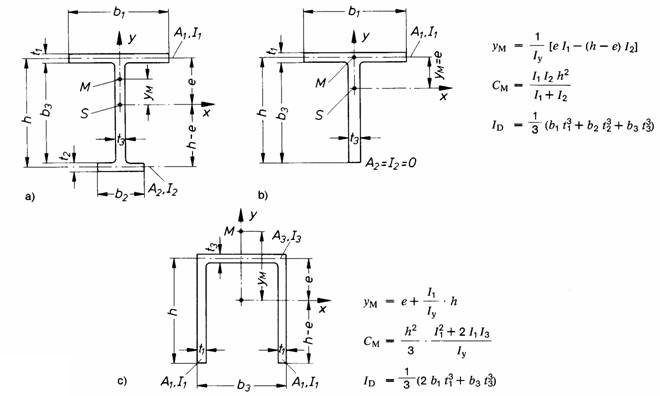

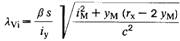

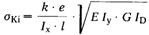

8.3.2.1 Biegedrillknickung planmäßig mittig gedrückter Stäbe mit mindestens einfach-symmetrischen Querschnitten. Solche Stäbe dürfen nach Abschnitt 8.3.1.1 bemessen werden, wenn ihnen ein ideeller Schlankheitsgrad λVi zugeordnet wird. Dieser ideelle Schlankheitsgrad kann für einfach-symmetrische Querschnitte, bei denen die y-Achse Symmetrieachse ist, berechnet werden, nach der Formel

| (5) |

Bild 5

Hierin bedeuten:

| den auf den Schwerpunkt bezogenen polaren Trägheitsradius in cm |

| den auf den Schubmittelpunkt bezogenen polaren Trägheitsradius in cm |

| γM | die auf den Schwerpunkt bezogene Ordinate des Schubmittelpunktes in cm, dabei ist das Querschnittskoordinatensystem so festzulegen, dass ³M e 0 ist (vgl. Bilder 5A bis 5c). |

| c = |  |

| ID | den Drillwiderstand in cm4 |

| CM | den auf den Schubmittelpunkt bezogenen Wölbwiderstand in cm6 |

| s | die Netzlänge des Stabes in cm |

| sQ | den für die Verdrehung maßgebenden und nach der Zeichnung geschätzten Abstand der Anschlussnietgruppen oder Schweißanschlüsse an beiden Stabenden in cm |

| β | den Einspannungswert für Biegung (siehe DIN 4114 Teil 2, Ausgabe Februar 1953x, Ri 7.522) |

| β0 | den Kennwert für Verwölbung (siehe DIN 4114 Teil 2, Ausgabe Februar 1953x, Ri 7.522) |

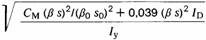

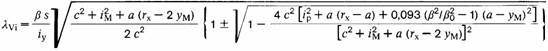

8.3.2.2 Biegedrillknickung planmäßig außermittig gedrückter Stäbe mit mindestens einfach-symmetrischen Querschnitten. Liegt der Kraftangriff auf der Symmetrieachse in der Entfernung a vom Schwerpunkt, so kann die Bemessung von Stäben mit einfach-, punkt- und doppel-symmetrischen Querschnitten nach Abschnitt 8.3.1.1 dieser Norm durchgeführt werden, wenn ihnen ein ideeller Schlankheitsgrad λVi zugeordnet wird.

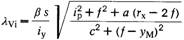

Dieser ideelle Schlankheitsgrad ist zu berechnen nach der Formel

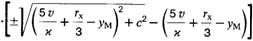

| (6) |

Es ist stets dasjenige Vorzeichen der zweiten Wurzel zu wählen, das den größeren reellen Wert für λVi liefert. Die Werte iM, ip, γM, c, s, s0, β und β0 sind dem Abschnitt 8.3.2.1 zu entnehmen.

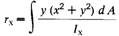

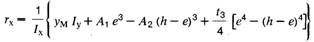

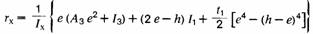

Der Querschnittswert rx hat die Größe

und wird bei punkt- und doppel-symmetrischen Profilen Null. Für Querschnitte nach Bild 5A und 5b wird

Für Querschnitte nach Bild 5c wird

Für a = γM, d.h. für Kraftangriff im Schubmittelpunkt wird der ideelle Schlankheitsgrad

oder | (7) |

Der größere Wert ist maßgebend.

Wird ein planmäßig außermittig gedrückter Stab durch eine erzwungene Drehachse, die in der y-Richtung den Abstand f von der Stabachse hat, gehalten, so gilt für diesen Fall der ideelle Schlankheitsgrad

| (8) |

Ist im besonderen  , dann wird wegen λVi = 0 das Biegedrillknicken unmöglich.

, dann wird wegen λVi = 0 das Biegedrillknicken unmöglich.

8.3.3 Kippen von Trägern mit 1-Querschnitt

Es gilt entsprechend DIN 4114 Teil 1, Ausgabe Juli 1952xx, Abschnitt 15, und DIN 4114 Teil 2, Ausgabe Februar 1953x, Ri 15, mit den zulässigen Spannungen nach Tabelle 4 dieser Norm und folgender änderung:

Der Nachweis der Kippsicherheit darf entfallen, wenn iyGurt > c/35 ist.

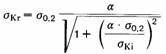

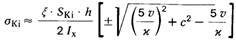

Es ist die ideale Kippspannung σKi (das ist die unter der idealen Kipplast auftretende Spannung im Schwerpunkt des Druckflansches) unter Benutzung der in DIN 4114 Teil 2, Ausgabe Februar 1953x, Ri 15.13 bis Ri 15.15, angegebenen Formeln zu berechnen, sofern nicht ein genauerer Nachweis zur Bestimmung von σKi durchgeführt wird. Über die reale Kippspannung σKr ist dann aus der Gleichung

| (9) |

die Kippsicherheitszahl

zu ermitteln.

Hierin bedeuten:

| α = | Wpl / W | plastischer Formbeiwert |

| Wpl | plastisches Widerstandsmoment (vgl. z.B. DASt-Ri 008) | |

| max. σ = | max M / W | größte Druckrandspannung in der Randfaser des Trägers unter äußerer Belastung |

| vKrH = 1,7 |  | Lastfall H |

| vKrHZ = 1,5 | Lastfall HZ |

Die Kippsicherheit braucht in der Regel nur für einen der beiden Lastfälle nachgewiesen zu werden.

Aus der Definition der idealen Kippspannung σKi als größte Druckspannung in der Randfaser des Trägers ergeben sich gegenüber DIN 4114 Teil 2, Ausgabe Februar 1953x, Ri 15.13 und Ri 15.15, folgende änderungen:

Es ist jeweils e durch (e + t1/2) zu ersetzen sowie in

h durch (h + t1/2).

Für das Vorzeichen der Wurzel gelten die Ausführungen des Abschnittes 8.2.2. Aus DIN 4114 Teil 2, Ausgabe Februar 1953x, Bild 24, ist t1 zu entnehmen.

8.3.4 Bogen- und Rahmenknicken

Es gelten sinngemäß DIN 4114 Teil 1, Ausgabe Juli 1952xx, Abschnitte 13 und 14, sowie DIN 4114 Teil 2, Ausgabe Februar 1953x, Ri 13 und Ri 14; dabei werden die Knickzahlen ω von Tabelle 12 auf die Knicklänge sk = β * h bezogen. Bei durch Druck und Biegung beanspruchten Rahmen ist der Nachweis der Stabilität nach den Abschnitten 8.3.1.2 und 8.3.2 zu führen, hierbei ist der Schlankheitsgrad λ unter Verwendung der gemäß DIN 4114 Teil 1, Ausgabe Juli 1952xx, Abschnitte 14.3 und 14.4, berechneten Knicklänge sk zu ermitteln.

9 Bauliche Durchbildung

9.1 Allgemeines

Die Bauteile sollen mit Rücksicht auf Überwachung und Korrosionsschutz an allen Stellen leicht zugänglich und einfach zu unterhalten sein. Bei Dachbindern in Räumen, in denen erhöhte Korrosionsgefahr besteht, sind Fachwerkstäbe aus 2 Winkelprofilen und parallelen, nur um Knotenblechdicke voneinander entfernten Schenkeln, zu vermeiden. Ist der Abstand solcher benachbarter Flächen geringer als h/6 oder als 10 mm, so ist der Zwischenraum auszufuttern.

9.2 Mindestabmessungen

| Bleche und Rohrwandungen | tmin = | 2 mm (vgl. jedoch auch Abschnitt 7.4) |

| Stabprofile, Dicke für tragende Querschnitte | tmin = | 2 mm |

| Anschlussschenkelbreite | 25 mm | |

| Niete und Schließringbolzen | Durchmesser d = 6 mm | |

| Stahlschrauben | Durchmesser d = 8 mm | |

| Aluminiumschrauben | Durchmesser d = 10 mm. | |

9.3 Anschlüsse und Stöße

Die Anschluss- und Stoßteile und ihre Verbindungsmittel sind nach der anteiligen Kraft zu bemessen.

Die Schwerachsen der Nietgruppen (oder Schweißnähte, siehe DIN 4113 Teil 2 ) sollen sich soweit wie möglich mit den Schwerachsen der zu verbindenden Teile decken. In zusammengesetzten Querschnitten gilt das auch für die einzelnen Querschnittsteile. Alle Stöße und Anschlüsse sind getrennt und bei genieteter oder geschraubter Ausführung möglichst zweischnittig auszubilden. Verlaschungen sollen symmetrisch angeordnet werden.

Stöße von Bauteilen, für die der Stabilitätsnachweis maßgebend ist, sind so auszubilden, dass auch im Stoßquerschnitt die volle Querschnittsfläche und das volle Trägheitsmoment vorhanden und angeschlossen sind.

Anschlüsse von Druckstäben und Stöße unmittelbar an Knoten sind nach den Druckkräften ohne Knickbeiwert zu bemessen.

Wenn die Stäbe zu beiden Seiten eines Knotenpunktes verschiedene Querschnitte haben, so muss der größere Querschnitt im theoretischen Knotenpunkt voll wirksam sein.

Jeder Querschnitt ist in der Kraftrichtung mit mindestens 2 und höchstens 5 Kraftnieten oder -schrauben hintereinander in jeder Reihe anzuschließen. Ausnahmen sind nur bei Vergitterungen, Geländern und bei gering beanspruchten Bauteilen zulässig.

9.4 Anordnung der Verbindungsmittel

Die zulässigen Niet- und Schraubenabstände sind der Tabelle 13 zu entnehmen. Bei den von dem Durchmesser d oder der kleinsten Blechdicke t abhängigen Werten ist der kleinere Wert maßgebend.

Sind bei breiten Stäben mit mehr als 2 Lochreihen die äußeren Reihen nach Tabelle 13 angeordnet, so ist für die inneren Reihen der doppelte Lochabstand zulässig.

Nietabstände für Hals- und Kopfniete in Blechträgern außerhalb der Stoßteile dürfen wie bei Heftnieten gewählt werden.

9.5 Klemmlängen von Nieten

Die Klemmlängen dürfen 5 d nicht überschreiten.

Größere Rand- und Lochabstände sind zulässig, wenn durch geeignete Maßnahmen oder konstruktive Gestaltung die Möglichkeit von Spaltkorrosion ausgeschlossen wird sowie die Gefahr lokalen Beulens nicht besteht (z.B. Aussteifung durch Rippen).

10 Korrosionsschutz

10.1 Allgemeines

Aluminiumkonstruktionen können bei normaler Atmosphäre im allgemeinen ohne Korrosionsschutz bleiben, wenn sie baulich so durchgebildet sind, dass sie keine Stellen aufweisen, die schlecht belüftet und gleichzeitig schwer zugänglich sind oder an denen Kontaktkorrosion auftreten kann. Wassersäcke sind zu vermeiden.

Die Innenflächen geschlossener Hohlprofile benötigen keinen Korrosionsschutz, wenn konstruktiv dafür gesorgt ist, dass im Innern keine Wasseransammlungen auftreten können.

Soweit sich diese Forderungen nicht einhalten lassen und örtlich erhöhte korrosive Einwirkungen auftreten können (z.B. langzeitige Feuchtigkeit, häufige Kondenswasserbildung, Kontaktkorrosion), ist an diesen Stellen ein Korrosionsschutz nach den Abschnitten 10.2 oder 10.3 erforderlich. In leichteren Fällen genügt auch eine Passivierung dieser Stellen nach Abschnitt 10.4 vor dem Zusammenbau.

Bei stärkerer Aggressivität der Atmosphäre, bei spezieller chemischer oder mechanischer Beanspruchung (z.B. aggressive Gewässer, Tausalz, Streusand) oder bei besonderen Anforderungen an ein dekoratives Aussehen ist die Notwendigkeit einer Oberflächenbehandlung nach den Abschnitten 10.2 oder 10.3 in Abhängigkeit der verwendeten Werkstoffe gründlich zu prüfen. Die Auswahl der geeigneten Oberflächenbehandlung - insbesondere auch des Beschichtungsstoffs - richtet sich nach der zu erwartenden Beanspruchung.

Tabelle 13. Rand- und Lochabstände von Nieten, Schrauben und Bolzen

| Randabstände | |||

| Kleinster Randabstand | 1 | in Kraftrichtung | 2 d |

| 2 | rechtwinklig zur Kraftrichtung | 1,5 d | |

| Größter Randabstand | 3 | in beiden Richtungen | 10 t |

| Zu 3: Bei Stab- und Formstäben darf am ausreichend versteiften Rand der Abstand 15t statt 10t betragen (siehe Bild).

| |||

| Lochabstände | |||

| Kleinste Lochabstände | 1 | allgemein | 3 d |

| Größte Lochabstände | 2 | Kraftniete und -schrauben Heftniete und -schrauben im

| 15 t |

| 3 | Heftniete und -schrauben in Zugstäben | 40 t | |

| Zu 3: Diese Lochabstände sind auch bei Hals- und Kopfnieten und -schrauben in den Gurten von Blechträgern außerhalb der Stoßteile und bei gering beanspruchten Kraftnieten und -schrauben maßgebend. | |||

Beschichtungen der Gesamtkonstruktion sind vor oder möglichst unmittelbar nach dem Zusammenbau aufzubringen. Hierfür gilt im allgemeinen die Regelausführung nach Abschnitt 10.2.1.

10.2.1 Regelausführung

10.2.1.1 Reinigen und Entfetten

Die zu schützenden Oberflächen sind zu reinigen (Fiberbürsten, Putzwolle. vorsichtiges Strahlen mit geeigneten Mitteln) 5) und gründlich zu entfetten (z.B. mit organischen Fettlösungsmitteln, gegebenenfalls mit wässrigen Reinigungsmitteln unter besonderer Beachtung der Rückstandsfreiheit; erforderlichenfalls Reinigung mit Alkohol). Korrosionsstellen sind metallblank zu reinigen (siehe auch Abschnitt 10.2.3). Wenn Bleche, Profile oder fertige Konstruktionsteile schon vor dem Zusammenbau vorbehandelt oder grundiert waren, sind alle Stellen, an die fetthaltige Stoffe gelangt sind, vor Auftragen der Deckbeschichtung nochmals mit geeigneten Mitteln zu entfetten. Flussmittelreste sind zu entfernen, Schweißstellen metallblank zu bürsten.

10.2.1.2 Vorbehandlung mit Haftgrundmitteln

Auf die gereinigten und entfetteten Flächen ist - soweit diese nicht schon vorbehandelt sind - unmittelbar nach dem Trocknen ein geeignetes Haftgrundmittel (z.B. metallreaktive Wash Primer) aufzutragen.

10.2.1.3 Grundbeschichtung

Die vorbehandelten Flächen sind mit einer Grundbeschichtung (z.B. mit Zinkchromat) zu versehen. Scharfe Kanten erhalten eine zweite Grundbeschichtung. Blei oder Kupfer als Metallpigment sind in Grundbeschichtungsstoffen nicht zulässig.

10.2.1.4 Deckbeschichtung

Nach ausreichendem Trocknen der Grundbeschichtung sind je nach Beanspruchung ein oder mehrere auf die Grundbeschichtung und die zu erwartende Beanspruchung abgestimmte Deckbeschichtungen aufzubringen, welche ebenfalls kein Blei oder Kupfer als Metallpigment enthalten dürfen (Beschichtung der Kontaktflächen von Einzelteilen siehe Abschnitt 10.5).

10.2.2 Beschichtungen aus Bitumen und bituminösen Kombinationen

Die Stoffe für Bitumenbeschichtungen müssen neutral sein (z.B. Bitumen sowie fettpech- und phenolfreie Teerprodukte mit oder ohne Beimengungen von Aluminiumpulver). Die zu beschichtenden Flächen müssen blank sein. Sie sind nötigenfalls zu reinigen und stets sorgfältig zu entfetten, brauchen aber nicht mit einem Haftgrundmittel vorbehandelt zu werden.

10.2.3 Instandsetzungsbeschichtungen

Vor Instandsetzungsbeschichtungen ist die Oberfläche von Verschmutzungen zu reinigen. Schadhafte Teile der vorhandenen Beschichtung sind zu entfernen; fest haftende Beschichtung kann belassen werden. Anschließend ist mit Fiberbürsten nachzubürsten. Zwischen der alten Beschichtung und den metallblanken Stellen ist ein glatter Übergang herzustellen, Korrosionsstellen sind metallblank zu reinigen, wobei Ablaugen mit metallangreifenden Mitteln, Abbrennen oder mechanisches Entfernen mit Schlagwerkzeugen unzulässig ist. Metallblanke Stellen sind mit einem Haftgrundmittel vorzubehandeln, danach sind Grundbeschichtung und Deckbeschichtung nach Abschnitt 10.2.1 aufzubringen.

10.3 Anodische Oxidation

Bei der Anwendung von anodisch erzeugten Oxidschichten als Korrosionsschutz sind analog DIN 17 611 und DIN 17 612 Mindestschichtdicken von 20 µm einzuhalten. Die Güte der Verdichtung ist an Stichproben nachzuweisen. Besondere Anforderungen an das Aussehen sind gegebenenfalls zu vereinbaren.

10.4 Passivierung

Durch Oberflächenbehandlung von Aluminiumteilen, z.B. mit chromsäurehaltigen Lösungen (Chromatieren) 6) oder phosphorsäurehaltigen Lösungen (Phosphatieren), wird infolge Bildung einer passivierenden Schutzschicht die Korrosionsbeständigkeit im Vergleich zu ungeschütztem Aluminium im allgemeinen erhöht. Der Anwender hat sich von der Eignung des benutzten Mittels und der Bewährung des Verfahrens zu versichern. Die Anwendungsrichtlinien des jeweiligen Herstellers sind genau zu beachten.

10.5 Berührungsflächen und Verbindungsmittel

10.5.1 Berührungsflächen von Aluminiumteilen

Bei der Montage von Konstruktionsteilen sind folgende Maßnahmen zu beachten:

Werden Berührungsflächen zwischen Einzelteilen aus Aluminium für Tragwerke im Freien nicht ohnehin vor dem Zusammenbau mit einer Beschichtung nach Abschnitt 10.2 versehen, so ist in aggressiver Atmosphäre zur Vermeidung von Spaltkorrosion ein vereinfachter Korrosionsschutz (z.B. Zinkchromatgrundbeschichtung auf Zweikomponentenbasis nach vorheriger Reinigung und Entfettung der Berührungsflächen) vorzusehen. Die Teile sollen dann in noch nicht getrocknetem Zustand aneinandergefügt werden. Eine dauerhafte Abdichtung der Spalte erfüllt den gleichen Zweck.

10.5.2 Berührungsflächen von Aluminium mit Stahl und Holz

Berührungsflächen von Bauteilen aus Aluminium mit Bauteilen aus Stahl oder Holz sind nach Abschnitt 10.2 zu behandeln. Bei Berührung mit Holz kann die Deckbeschichtung entfallen. Die Berührungsflächen der Bauteile aus Holz bzw. Stahl sind mit einer Beschichtung zu versehen, die keine aluminiumangreifenden Bestandteile enthält.

Besondere Vorsicht ist geboten bei Holz, das mit aluminiumschädlichen Stoffen (z.B. Kupfersalze) behandelt wurde.

10.5.3 Berührungsflächen von Aluminium mit Beton, Mauerwerk, Putz usw.

Berührungsflächen von Bauteilen aus Aluminium mit Beton, Mauerwerk oder Putz sind vor dem Einbau mit einer Bitumenbeschichtung oder einer sonstigen geeigneten Beschichtung von mindestens 100 µm Schichtdicke zu versehen. Bei Verwendung von Schnellbindern oder Betonzusatzstoffen ist die Verträglichkeit mit Aluminium zu überprüfen, andernfalls ist die Undurchdringlichkeit der Beschichtung nachzuweisen.

10.5.4 Verbindungsmittel

Auch bei Verbindungsmitteln (wie Niete oder Schrauben) von Aluminiumbauteilen ist einer möglichen Kontaktkorrosion in feuchter Atmosphäre vorzubeugen. Art und Umfang dieser Maßnahmen hängen ab vom Werkstoff der Verbindungsmittel und deren Überzug, der Legierung der zusammenzufügenden Teile und vom Grad der Aggressivität der Umgebung.

Stahlschrauben sollten aus nichtrostendem Stahl bestehen oder korrosionsgeschützt sein, wobei auf eine ausreichende Schichtdicke des Metallüberzuges ohne Beeinträchtigung der Gewindegängigkeit zu achten ist. Andernfalls müssten - selbst unter normalen atmosphärischen Bedingungen - sorgfältige Beschichtungen nach Abschnitt 10.2 der Berührungsflächen und der Oberflächen der Verbindungsmittel vorgesehen werden.

| Weitere Normen und Unterlagen |

| DIN 1055 Teil 3 | Lastannahmen für Bauten; Verkehrslasten |

| DIN 1301 Teil 1 | Einheiten; Einheitennamen, Einheitenzeichen |

| DIN 1725 Teil 1 | Aluminiumlegierungen; Knetlegierungen |

| Beiblatt 1 zu DIN 1725 Teil 1 | Aluminiumlegierungen; Knetlegierungen, Beispiele für die Anwendung |

| DIN 1725 Teil 2 | Aluminiumlegierungen; Gusslegierungen, Sandguss, Kokillenguss, Druckguss |

| DIN 1745 Teil 1 | Bleche und Bänder aus Aluminium und Aluminium-Knetlegierungen mit Dicken über 0,35 mm; Festigkeitseigenschaften |

| DIN 1746 Teil 1 | Rohre aus Aluminium und Aluminium-Knetlegierungen; Festigkeitseigenschaften |

| DIN 1747 Teil 1 | Stangen aus Aluminium und Aluminium-Knetlegierungen; Festigkeitseigenschaften |

| DIN 1748 Teil 1 | Strangpressprofile aus Aluminium und Aluminium-Knetlegierungen; Festigkeitseigenschaften |

| DIN 1790 Teil 1 | Drähte aus Aluminium und Aluminium-Knetlegierungen; Festigkeitseigenschaften |

| DIN 4113 Teil 2 | Aluminiumkonstruktionen untervorwiegend ruhender Belastung; geschweißte Konstruktionen; Berechnung und bauliche Durchbildung |

| DIN 17611 | Anodisch oxydierte Strangpresserzeugnisse aus Aluminium für das Bauwesen; Technische Lieferbedingungen |

| DIN 17612 | Anodisch oxydierte Teile aus Blechen und Bändern aus Aluminium für das Bauwesen; Technische Lieferbedingungen |

| DIN 50049 | Bescheinigungen über Werkstoffprüfungen |

| DIN 50939 | Korrosionsschutz; Chromatieren von Aluminium, Richtlinien, Kurzzeichen und Prüfverfahren |

| DIN 59675 | Drähte und Stangen für Niete aus Reinaluminium und Aluminium-Knetlegierungen, gezogen |

| DASt-Ri 008 | Richtlinien zur Anwendung des Traglastverfahrens im Stahlbau (Ausgabe März 1973) |

____________________

1) Zu beziehen durch die Stahlbau-Verlags-GmbH, Ebertplatz 1, 5000 Köln 1.

2) Siehe auch Beiblatt 1 zu DIN 1725 Teil 1

3) Literatur: Rubin, H.: Das Tragverhalten längsversteifter, vorverformter Rechteckplatten unter Axialbelastung nach der nichtlinearen Beultheorie. Schriftenreihe des Instituts für Baustatik und Messtechnik der Universität Karlsruhe, Heft 1, Karlsruhe 1976.

4) Siehe auch ALZ-Merkblatt 03 "Anstrich von Aluminium" (Aluminium-Zentrale e. V., Düsseldorf 10) oder Merkblatt Nr. 6 des Bundesausschusses Farbe und Sachwertschutz, 6000 Frankfurt/Main.

5) Strahlen nur bei Dicken > 3 mm. Geeignet sind Strahl-mittel aus Aluminium, Korund (kein Regenerat), nicht geeignet sind Strahlmittel aus Metallen wie Stahl, Eisen, Kupfer oder Messing. Bei anderen Strahlmitteln ist deren Eignung speziell für Aluminium und dessen jeweiligen Einsatzzweck im Versuch nachzuweisen.

6) Siehe DIN 50939 "Chromatieren von Aluminium"

| ENDE |  |