umwelt-online: DIN 4113-1 Aluminiumkonstruktionen unter vorwiegend ruhender Belastung; Konstruktion und Ausführung (3)

| zurück |  |

8.2 Nachweis nach Rechnungsgang

8.2.1 Einteilige Druckstäbe von gleichbleibendem Querschnitt (Biegeknicken)

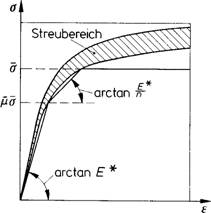

Das jeweilige σ-ε-Diagramm (Druck) der hier behandelten Aluminiumlegierungen wird nach Bild 2 durch einen dreiteiligen Sekantenzug, dessen Kennwerte aus Tabelle 10 zu entnehmen sind, genau genug erfasst.

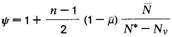

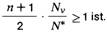

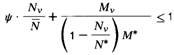

Sowohl der planmäßig mittig als auch der planmäßig außermittig gedrückte und an beiden Enden gehaltene Stab kann nach Formel (1 a) berechnet werden, falls der Ausdruck

Falls der Ausdruck < 1 ist, gilt günstiger die Formel (1 b).

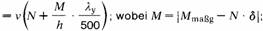

| (1a) |

mit | (1b) |

Ist das Verdrehen des zu untersuchenden Stabes verhindert (siehe auch Abschnitt 8.1.2), so ist in den Formeln (1 a) und (1b) bei Längsbelastung

| n | Beiwert nach Tabelle 10 |

Tabelle 10. Festwerte für Sekantenzüge und Außermittigkeiten

| Legierung | ̄σ N/mm2 | E* N/mm2 | μ | n | ungewollte Außermittigkeit u | ||

| Rohre + I-Profile |  -Profile -Profile | ||||||

| 1 | AlZn4,5Mg1 F35 | 290 | 68000 | 0,85 | 4,0 |  |  |

| 2 | AIMgSi1 F 32 | 270 | 68000 | 0,85 | 4,0 |  |  |

| 3 | AlMgSi1 F28 | 210 | 65000 | 0,80 | 4,0 |  |  |

| 4 | AlMgSi0,5 F22 | 170 | 65000 | 0,85 | 4,5 |  |  |

| 5 | AlMg4,5Mn G31 | 230 | 65000 | 0,80 | 5,0 |  |  |

| 6a | AlMg4,5Mn F27/W28 Querschnitte aus Blech | 130 | 65000 | 0,85 | 5,0 |  |  |

| 6b | AlMg4,5Mn F27 Rohre+ Profile | 150 | 65000 | 0,85 | 5,0 |  |  |

| 7 | AlMg2Mn0,8 F24/G24/F25 AIMg3 F24/G24/F25 | 170 | 65000 | 0,85 | 4,5 |  |  |

| 8 | AlMg2Mn0,8 F20 | 110 | 60000 | 0,80 | 5,0 |  |  |

| 9 | AlMg3 F18 | 80 | 55000 | 0,75 | 5,0 |  |  |

| 10 | AlMg2Mn0,8 F/W19, F18 AlMg3 F/W19, F18 | ||||||

Bild 2. (zu Tabelle 10)

| N* = | NE * = (π / Ski )2 x E* l (Eulerlast für Ausknicken in der Momentenebene mit der Knicklänge Ski) |

| E* | rechnerischer Modul nach Tabelle 10 |

| M*= | k̄σWd (̄σ aus Tabelle 10) |

| k | charakteristischer, dem jeweiligen Querschnitt zugeordneter Rechenbeiwert (Tabelle 11) |

| Wd | auf den Biegedruckrand bezogenes Widerstandsmoment des unverschwächten Querschnitts des Stabes |

| ̄N = | ̄σ x A |

| A | unverschwächte Querschnittsfläche des Stabes |

| ̄µ | Werkstoffbeiwert nach Tabelle 10 |

| Nv = | v x N < N* mit N als Absolutwert der größten Druckkraft des Stabes |

| v | erforderlicher Sicherheitsfaktor vH =1,5 für Lastfall H, vHZ = 1,33 für Lastfall HZ. Bei Gerüstrohren ist vH = 1,7 bzw. vHZ = 1,5 zu setzen. |

| Mv = | v (aM x M + N x u) |

| M = | |Mi| Absolutwert des maßgebenden Stabendmomentes, d.h. bei doppeltsymmetrischen Querschnitten (Tabelle 11, Spalten 2, 7, 8) M2, bei einfach-symmetrischen Querschnitten (Tabelle 11, Spalten 3, 4, 5 und 6) ist neben M2 auch M1 zu verfolgen. |

| M1, M2 | Stabendmomente, wobei |M2 > M1| |

| u | ungewollte Außermittigkeit nach Tabelle 10 |

| aM = |  |

Weicht die Querschnittsform von denjenigen in Tabelle 11 ab und/oder liegen unverschiebliche Stabsysteme vor, so empfiehlt sich die Anwendung der Theorie II. Ordnung bis zum Erreichen des elastischen Grenzwertes der jeweils maßgebenden Randspannung (siehe auch Abschnitt 8.1.8, vergleiche auch DIN 4114 Teil 2, Ausgabe Februar 1953x, Ri 7.9 und Ri 10.2).

Bei ausschließlich planmäßig mittiger Beanspruchung und bei Einführung der Imperfektionen gemäß der niedrigsten Eigenfunktion, kann auch der Ersatzstabgedanke Anwendung finden.

Tabelle 11. Charakteristischer Rechenbeiwert k

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Querschnitt, Lastangriff |  |  |  |  |  |  |  |

| k-Werte | 1,1 | 0,7 | 1,1 |  | 1,1 | 1,25 | 1,2 |

Bei Längs- und Querbelastung von Stäben ist

| aM | 1,1 |

| M | max. |MFeld| der größte Absolutwert des Biegemomentes zwischen dem ersten und dritten Viertelspunkt der Stablänge, soweit doppeltsymmetrische Querschnitte (nach Tabelle 11, Spalten 2, 7 und 8) vorliegen; bei einfach-symmetrischen Querschnitten ist für beide Momentenrichtungen der jeweilige Größtwert einzusetzen. |

Für seitlich verschiebliche Rahmen vergleiche Abschnitt 8.2.4.

8.2.2 Biegedrillknicken

In den in Abschnitt 8.2.1 angegebenen Formeln (1a) und (1b) bedeuten bei Anwendung auf Biegedrillknicken

| N* | der kleinere der beiden Werte NE* (Eulerlast für Ausknicken in der Momentebene) bzw. NKi = π2 x E* x A/λ2Vi mit λVi nach DIN 4114 Teil 2, Ausgabe Februar 1953x, Ri 7.5 bzw. Ri 10.1. |

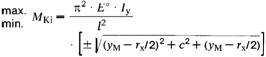

| M* | nach Abschnitt 8.2.1 bzw. - wenn kleiner - |MKi| nach

|

| mit yM, c, rx nach Abschnitt 8.3.2.1. Das negative Vorzeichen der Wurzel ist anzuwenden, wenn bei einfach-symmetrischen Querschnitten aus dem Biegemoment Druckspannungen am Gurt mit dem kleineren IyGurt auftreten.

Das Querschnittskoordinatensystem ist so festzulegen, daß yM > 0 ist.

Wechselt die Momentenlinie innerhalb des Stabes das Vorzeichen und erzeugt das dem Absolutbetrag nach größere Moment max. M = |M2| Druck am Flansch mit dem größeren IyGurt, so sind die Nachweise nach den Formeln (1a) bzw. (1b) für beide Stabendmomente zu führen. Hierbei ist einmal für den M nach Abschnitt 8.2.1 |M2| mit dem zugehörigen MKi (= max. MKi), zum anderen ist M = |M1| mit dem zugehörigen MKi (= |min. MKi|) einzusetzen. | |

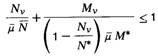

| Nv |  |

| Mmaßg | = |M1| bzw. |M2|, vergleiche unter M* |

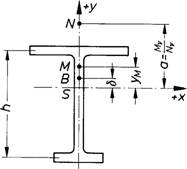

| δ |

δ ist der Abstand des Bezugspunktes B vom Schwerpunkt S in Richtung Schubmittelpunkt M (siehe Bild 3). Das Vorzeichen von Mmaßg ist dasselbe wie für MKi, je nach Lastangriffspunkt in bezug auf B (statt bisher S) ist max. MKi bzw. min. MKi einzusetzen. |

| u | die für λy zu ermittelnde ungewollte Außermittigkeit (vergleiche Tabelle 10)

Der Wert ψ ist mit den obengenannten Werten N* und NÅ zu berechnen. |

Bild 3

| N | als Druckkraft positiv |

| B | Bezugspunkt für das Moment |

| M | Schubmittelpunkt |

| S | Schwerpunkt |

8.2.3 Kippen von Trägern mit I-Querschnitt

Für den Fall der freien Kippung sowie bei Lastangriff zwischen Schubmittelpunkt und Zugflansch gilt (für einfache Balken) die Grundlage im Sinne der Abschnitte 8.2.1 und 8.2.2 mit den Sicherheitsfaktoren vH = 1,7 und

vHZ = 1,5, wobei N = 0 zu setzen ist, d.h.

8.2.4 Bogen- und Rahmenknicken

Für verschiebliche Rahmen ist grundsätzlich ein Nachweis des stabilen Gleichgewichtes für v-fache Lasten am verformten System vorzunehmen (vergleiche auch Abschnitt 8.1.8). Soweit es sich hierbei um ein- und zweigeschossige verschiebliche Rahmen handelt, können - neben den Regelungen des Abschnittes 8.3.4 - auch Traglast-Nachweise geführt werden, die die spezifischen Eigenschaften der Aluminiumwerkstoffe berücksichtigen.

8.3 Nachweis nach Rechnungsgang II

8.3.1 Einteilige Druckstäbe von gleich bleibendem Querschnitt (Biegeknicken)

8.3.1.1 Planmäßig mittige Beanspruchung

Gerade, planmäßig mittig gedrückte Stäbe sind entsprechend DIN 4114 Teil 1, Ausgabe Juli 1952xx, Abschnitt 7, nachzuweisen.

Es muß

ω * N/A < zul σ

sein.

Hierin bedeuten:

| N | Absolutwert der größten im Stab auftretenden Druckkraft |

| A | unverschwächte Querschnittsfläche des Stabes |

| ω | von der Aluminiumlegierung und dem Schlankheitsgrad abhängige Knickzahl.

Bei nicht tabellierten Zwischenwerten von β0,2 (Fußnoten Tabelle 1) darf näherungsweise linear zwischen zwei benachbarten Knickzahlentabellen interpoliert werden.

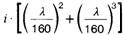

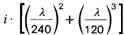

Tabelle 12a gilt für Profile, Tabelle 12b gilt für Rundrohre mit

und für Rechteckrohre mit einem Seitenverhältnis Bei Wanddickenunterschieden von mehr als 20 % gelten die Knickzahlen ω nach Tabelle 12a. Bei Hohlquerschnitten, die durch äußere Rippen versteift sind, darf mit einem Ersatzquerschnitt gerechnet werden, wobei die Innenkontur (ri bzw. ai und bi) beizubehalten und die Wanddicke so zu berechnen ist, dass die Gesamtquerschnittsfläche erhalten bleibt. Für die äußere Verrippung gelten im übrigen die Begrenzungen h/t gemäß Bild 1 h und Tabelle 8a. |

| zul σ | für die gewählte Aluminiumlegierung geltende zulässige Druckspannung nach Tabelle 4.

Für Rohre im Gerüstbau sind diese Werte im Verhältnis 1,5:1,7 bzw. 1,33:1,50 abzumindern. |

| λ | Schlankheitsgrad des Stabes entsprechend DIN 4114 Teil 1, Ausgabe Juli 1952xx, Abschnitt 7.1. |

Für Stäbe mit λ < 20 ist kein Knicknachweis zu führen (also ist hier ω = 1).

Stäbe mit geringem Drillwiderstand sind, falls erforderlich, auf Drillknickung oder auf Biegedrillknickung nachzuweisen (siehe Abschnitt 8.1.2). Für Druckstäbe mit veränderlichem Querschnitt, veränderlicher Normalkraft oder elastischer Querstützung gilt DIN 4114 Teil 2, Ausgabe Februar 1953x, Ri 7.6 bis Ri 7.8 mit den Knickzahlen ω der Tabellen 12a und 12b vorliegender Norm.

Tabelle 12a. Knickzahlen ω für Profile

| Werkstoffe | AlZn4,5Mg1 F35, F34 | AlMgSi1 F30, F31, F32 | ||||||||

| Basiswert für Streckgrenze in N/mm2 | 280 | 260 | ||||||||

| Schlankheitsgrad λ | 0 | 2 | 4 | 6 | 8 | 0 | 2 | 4 | 6 | 8 |

| 20 | 1 | 1,01 | 1,03 | 1,05 | 1,07 | 1 | 1 | 1,02 | 1,04 | 1,06 |

| 30 | 1,10 | 1,12 | 1,15 | 1,18 | 1,21 | 1,08 | 1,11 | 1,14 | 1,17 | 1,20 |

| 40 | 1,25 | 1,29 | 1,33 | 1,38 | 1,43 | 1,23 | 1,27 | 1,31 | 1,36 | 1,40 |

| 50 | 1,43 | 1,60 | 1,73 | 1,86 | 1,99 | 1,45 | 1,50 | 1,60 | 1,73 | 1,85 |

| 60 | 2,13 | 2,28 | 2,43 | 2,58 | 2,74 | 1,98 | 2,12 | 2,25 | 2,40 | 2,54 |

| 70 | 2,90 | 3,07 | 3,25 | 3,42 | 3,61 | 2,70 | 2,85 | 3,01 | 3,18 | 3,35 |

| 80 | 3,79 | 3,98 | 4,18 | 4,38 | 4,59 | 3,52 | 3,70 | 3,88 | 4,07 | 4,26 |

| 90 | 4,80 | 5,02 | 5,24 | 5,46 | 5,69 | 4,46 | 4,66 | 4,86 | 5,07 | 5,28 |

| 100 | 5,93 | 6,17 | 6,41 | 6,66 | 6,91 | 5,50 | 5,72 | 5,95 | 6,18 | 6,42 |

| 110 | 7,17 | 7,43 | 7,70 | 7,97 | 8,25 | 6,66 | 6,90 | 7,15 | 7,40 | 7,66 |

| 120 | 8,53 | 8,82 | 9,11 | 9,41 | 9,71 | 7,92 | 8,19 | 8,46 | 8,74 | 9,01 |

| 130 | 10,01 | 10,32 | 10,64 | 10,96 | 11,28 | 9,30 | 9,59 | 9,88 | 10,18 | 10,48 |

| 140 | 11,61 | 11,95 | 12,29 | 12,63 | 12,98 | 10,78 | 11,09 | 11,41 | 11,73 | 12,05 |

| 150 | 13,33 | 13,69 | 14,05 | 14,42 | 14,79 | 12,38 | 12,71 | 13,05 | 13,39 | 13,74 |

| 160 | 15,17 | 15,55 | 15,94 | 16,33 | 16,72 | 14,09 | 14,44 | 14,80 | 15,16 | 15,53 |

| 170 | 17,12 | 17,53 | 17,94 | 18,35 | 18,77 | 15,90 | 16,28 | 16,66 | 17,04 | 17,43 |

| 180 | 19,20 | 19,63 | 20,06 | 20,50 | 20,94 | 17,83 | 18,22 | 18,63 | 19,03 | 19,45 |

| 190 | 21,39 | 21,84 | 22,30 | 22,76 | 23,23 | 19,86 | 20,28 | 20,71 | 21,14 | 21,57 |

| 200 | 23,70 | 24,18 | 24,66 | 25,14 | 25,63 | 22,01 | 22,45 | 22,90 | 23,35 | 23,80 |

| 210 | 26,13 | 26,63 | 27,14 | 27,64 | 28,16 | 24,26 | 24,73 | 25,20 | 25,67 | 26,15 |

| 220 | 28,68 | 29,20 | 29,73 | 30,26 | 30,80 | 26,63 | 27,12 | 27,61 | 28,10 | 28,60 |

| 230 | 31,34 | 31,89 | 32,44 | 33,00 | 33,56 | 29,11 | 29,61 | 30,13 | 30,64 | 31,17 |

| 240 | 34,13 | 34,70 | 35,28 | 35,86 | 36,44 | 31,69 | 32,22 | 32,76 | 33,30 | 33,84 |

| 250 | 37,03 | 34,39 | ||||||||

Fortsetzung Tabelle 12a.

| Werkstoffe | AlMg4,5Mn G31 1) und AlMgSi1 F28 | AIMg2Mn0,8 G24, F24, F25,

AlMg3, AlMgSi0,5 F22 | ||||||||

| Basiswert für Streckgrenze in N/mm2 | 200 | 160 | ||||||||

| Schlankheitsgrad λ | 0 | 2 | 4 | 6 | 8 | 0 | 2 | 4 | 6 | 8 |

| 20 | 1 | 1 | 1,02 | 1,04 | 1,06 | 1 | 1 | 1,02 | 1,04 | 1,05 |

| 30 | 1,08 | 1,10 | 1,13 | 1,15 | 1,18 | 1,08 | 1,10 | 1,13 | 1,15 | 1,18 |

| 40 | 1,21 | 1,24 | 1,28 | 1,31 | 1,34 | 1,20 | 1,23 | 1,25 | 1,27 | 1,30 |

| 50 | 1,38 | 1,42 | 1,47 | 1,52 | 1,57 | 1,33 | 1,37 | 1,41 | 1,45 | 1,49 |

| 60 | 1,63 | 1,71 | 1,82 | 1,94 | 2,06 | 1,53 | 1,58 | 1,62 | 1,66 | 1,71 |

| 70 | 2,18 | 2,30 | 2,43 | 2,57 | 2,70 | 1,76 | 1,82 | 1,87 | 1,96 | 2,06 |

| 80 | 2,84 | 2,99 | 3,14 | 3,29 | 3,44 | 2,17 | 2,28 | 2,39 | 2,50 | 2,62 |

| 90 | 3,60 | 3,76 | 3,93 | 4,10 | 4,27 | 2,74 | 2,87 | 2,99 | 3,12 | 3,25 |

| 100 | 4,44 | 4,62 | 4,81 | 4,99 | 5,18 | 3,39 | 3,52 | 3,66 | 3,80 | 3,95 |

| 110 | 5,38 | 5,57 | 5,78 | 5,98 | 6,19 | 4,10 | 4,25 | 4,40 | 4,56 | 4,71 |

| 120 | 6,40 | 6,61 | 6,83 | 7,06 | 7,28 | 4,88 | 5,04 | 5,21 | 5,38 | 5,55 |

| 130 | 7,51 | 7,74 | 7,98 | 8,22 | 8,46 | 5,72 | 5,90 | 6,08 | 6,26 | 6,45 |

| 140 | 8,71 | 8,96 | 9,22 | 9,47 | 9,73 | 6,64 | 6,83 | 7,02 | 7,22 | 7,42 |

| 150 | 10,00 | 10,27 | 10,54 | 10,81 | 11,09 | 7,62 | 7,82 | 8,03 | 8,24 | 8,45 |

| 160 | 11,38 | 11,66 | 11,95 | 12,25 | 12,54 | 8,67 | 8,89 | 9,11 | 9,33 | 9,56 |

| 170 | 12,84 | 13,15 | 13,45 | 13,77 | 14,08 | 9,79 | 10,02 | 10,25 | 10,49 | 10,73 |

| 180 | 14,44 | 14,72 | 15,05 | 15,37 | 15,71 | 10,97 | 11,22 | 11,46 | 11,71 | 11,97 |

| 190 | 16,04 | 16,38 | 16,73 | 17,07 | 17,42 | 12,22 | 12,48 | 12,74 | 13,01 | 13,27 |

| 200 | 17,78 | 18,13 | 18,49 | 18,86 | 19,23 | 13,54 | 13,82 | 14,09 | 14,37 | 14,65 |

| 210 | 19,60 | 19,97 | 20,35 | 20,73 | 21,12 | 14,93 | 15,22 | 15,51 | 15,80 | 16,09 |

| 220 | 21,51 | 21,90 | 22,30 | 22,70 | 23,10 | 16,39 | 16,69 | 16,99 | 17,29 | 17,60 |

| 230 | 23,51 | 23,92 | 24,33 | 24,75 | 25,17 | 17,91 | 18,22 | 18,54 | 18,86 | 19,18 |

| 240 | 25,60 | 26,03 | 26,46 | 26,89 | 27,33 | 19,50 | 19,83 | 20,16 | 20,49 | 20,82 |

| 250 | 27,77 | 21,16 | ||||||||

| weiter. |  |

...

X

⍂

↑

↓