Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Technische Regeln, TRBS - TRGS - Arbeitsschutz

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Technische Regeln, TRBS - TRGS - Arbeitsschutz |  |

EmpfBS 1113 - Beschaffung von Arbeitsmitteln

(Empfehlungen für Betriebssicherheit)

Vom. 02.Februar 2021

(BMBl. Nr. 17-19 vom 16.03.2021 S. 398)

Zur Vorgängerregelung BekB 1113

Bekanntmachung siehe Fußnote 0

Die Empfehlungen zur Betriebssicherheit (EmpfBS) werden gemäß § 21 Absatz 5 Nummer 1 der Betriebssicherheitsverordnung (BetrSichV) vom Ausschuss für Betriebssicherheit (ABS) ausgesprochen und geben den Stand der Technik, Arbeitsmedizin und Arbeitshygiene sowie sonstige gesicherte arbeitswissenschaftliche Erkenntnisse für die Verwendung von Arbeitsmitteln wieder.

Die EmpfBS lösen im Gegensatz zu den Technischen Regeln für Betriebssicherheit (TRBS) nicht die Vermutungswirkung im Sinne von § 4 Absatz 3 Satz 2 BetrSichV aus.

1 Anwendungsbereich

(1) Diese Empfehlung erläutert, wie der Arbeitgeber bei der Beschaffung eines Arbeitsmittels vorgehen kann. Sie gibt Hinweise dazu, wie die Beschaffung von Arbeitsmitteln in der Gefährdungsbeurteilung und bei der Festlegung diesbezüglicher Maßnahmen berücksichtigt werden kann (vgl. § 3 Absatz 3 und § 5 Absatz 3 BetrSichV). Hinweise zur Durchführung der Gefährdungsbeurteilung sind der TRBS 1111 zu entnehmen.

(2) Diese Empfehlung gilt sowohl für standardisierte Arbeitsmittel, die der Arbeitgeber verwendungsfertig einkauft (z.B. sogenannte "Katalogware") als auch für Arbeitsmittel, die der Arbeitgeber für den Einsatz in seinem Betrieb individuell spezifiziert bis hin zu komplexen Arbeitsmitteln und Anlagen.

Die einzelnen Schritte bei der Beschaffung können abhängig von dem zu beschaffenden Arbeitsmittel unterschiedlich aufwendig sein. In jedem Fall sollten die betrieblichen Rahmenbedingungen bei der Beschaffung berücksichtigt werden.

(3) Diese Empfehlung gibt allgemeine Hinweise, welche Auswirkungen die Anforderungen der Betriebssicherheitsverordnung auf den Beschaffungsprozess von Arbeitsmitteln haben. Sie enthält auch Hinweise zur Zusammenarbeit zwischen Arbeitgebern und Auftragnehmern, soweit deren Beschäftigte z.B. bei Montage- und Installationsarbeiten gemeinsam tätig werden.

(4) Anforderungen, die sich aus anderen Rechtsbereichen ergeben (z.B. Baurecht, Wasserrecht, Umweltschutz, Verkehrsrecht, Produktsicherheitsrecht) bleiben unberührt.

2 Begriffsbestimmungen und Hinweise

(1) Arbeitgeber

Arbeitgeber ist, wer nach § 2 Absatz 3 des Arbeitsschutzgesetzes (ArbSchG) als solcher bestimmt ist. Dem Arbeitgeber steht gleich,

(2) Auftragnehmer

Ein Auftragnehmer im Sinne dieser Empfehlung kann ein Hersteller oder Lieferant oder ein Dienstleister sein.

(3) Bereitstellung auf dem Markt

Bereitstellung auf dem Markt ist jede entgeltliche oder unentgeltliche Abgabe eines Produkts zum Vertrieb, Verbrauch oder zur Verwendung auf dem Markt der Europäischen Union im Rahmen einer Geschäftstätigkeit (§ 2 Nummer 4 Produktsicherheitsgesetz - ProdSG).

Hinweise:

Das Produkt wird ein Arbeitsmittel im Sinne der BetrSichV, sobald der Arbeitgeber es den Beschäftigten zur Verwendung zur Verfügung stellt.

Bei für die eigene Verwendung hergestellten Produkten findet keine Bereitstellung auf dem Markt statt (vgl. Punkt 2.3 Blue Guide).

(4) Probebetrieb

Der Probebetrieb von Maschinen, Anlagen und Anlagenteilen ist Teil der Inbetriebsetzung und wird vom Auftragnehmer vor dem Verantwortungsübergang durchgeführt. Der Probebetrieb dient der Überprüfung von Funktionen und Eigenschaften sowie der Erkennung und Beseitigung von Mängeln und dient gegenüber dem Arbeitgeber zum Nachweis der mit dem Auftragnehmer vertraglich vereinbarten Leistungen und Lieferdaten (weitere Informationen zum Probebetrieb siehe z.B. DGUV-Fachbereichsinformationsblatt 016 "Probebetrieb von Maschinen und maschinellen Anlagen" des Fachbereichs Holz und Metall).

(5) Erprobung

Die Erprobung von Arbeitsmitteln (Maschinen, Anlagen und Anlagenteile) gehört zur Verwendung eines Arbeitsmittels gemäß BetrSichV und wird nach dem Verantwortungsübergang durch den Arbeitgeber durchgeführt. Sie dient der Überprüfung von Funktionen und Eigenschaften sowie der Erkennung und Beseitigung von Mängeln, damit das Arbeitsmittel sicher verwendet werden kann.

(6) Hersteller

Hersteller ist jede natürliche oder juristische Person, die ein Produkt herstellt oder entwickeln und herstellen lässt und dieses Produkt vermarktet. Als Hersteller gilt auch jeder der

Hinweis:

Nach den Bestimmungen verschiedener EU-Harmonisierungsrechtsbestimmungen z.B. für Aufzüge, Druckgeräte, Explosionsschutzprodukte, Maschinen gilt auch als Hersteller, wer Produkte herstellt und anschließend für eigene Zwecke verwendet.

(7) Inbetriebsetzung

Inbetriebsetzung umfasst die vorbereitenden Maßnahmen des Herstellers zur Inbetriebnahme eines Arbeitsmittels.

Hinweis:

Inbetriebsetzung kann z.B. folgende Aktivitäten am Arbeitsmittel/an der Anlage bis zum Verantwortungsübergang beinhalten:

(8) Inbetriebnahme

Inbetriebnahme ist die erstmalige bestimmungsgemäße Verwendung eines Arbeitsmittels nach dem Verantwortungsübergang vom Auftragnehmer auf den Arbeitgeber.

(9) Inverkehrbringen

Inverkehrbringen ist die erstmalige Bereitstellung eines Produktes auf dem Unionsmarkt; die Einfuhr in den Europäischen Wirtschaftsraum steht dem Inverkehrbringen eines neuen Produkts gleich (§ 2 Nummer 15 ProdSG).

(10) Verantwortungsübergang

Verantwortungsübergang ist der Zeitpunkt, in dem die Befugnis für den Zugriff auf das Arbeitsmittel vom Auftragnehmer auf den Arbeitgeber übergeht.

Hinweis:

Dieser Zeitpunkt fällt häufig mit der Abnahme zusammen, bei der der Arbeitgeber gegenüber dem Auftragnehmer bestätigt, dass der vertraglich vereinbarte Liefer- und Leistungsumfang erfüllt ist. Der Verantwortungsübergang erfolgt auch bei eigenmächtiger Verwendung des Arbeitsmittels durch den Arbeitgeber (faktische Abnahme).

(11) Verwenden von Arbeitsmitteln

Verwenden von Arbeitsmitteln umfasst alle Tätigkeiten mit dem beschafften Arbeitsmittel. Hierzu gehören nach § 2 Absatz 2 BetrSichV insbesondere das Montieren und Installieren, Bedienen, An- oder Abschalten oder Einstellen, Gebrauchen, Betreiben, Instandhalten, Reinigen, Prüfen, Umbauen, Erproben, Demontieren, Transportieren und Überwachen.

3 Grundlagen der Beschaffung von Arbeitsmitteln

(1) Die Beschaffung findet an der Schnittstelle zwischen dem Bereitstellen von Produkten auf dem Markt und deren Verwendung als Arbeitsmittel durch Beschäftige eines Arbeitgebers ab. Der Arbeitgeber trägt die Verantwortung dafür, dass die zur Verfügung gestellten und verwendeten Arbeitsmittel den für sie geltenden Rechtsvorschriften über Sicherheit und Gesundheitsschutz entsprechen (siehe hierzu § 5 Absatz 3 BetrSichV).

(2) Bei der Beschaffung von Arbeitsmitteln sind sowohl die Eignung unter den vorgesehenen Einsatzbedingungen bei der Verwendung der Arbeitsmittel zu berücksichtigen, als auch mögliche Gefährdungen, die sich durch das Arbeitsmittel selbst (z.B. Lärmemissionen), aus der Arbeitsumgebung, den Arbeitsgegenständen, den Arbeitsabläufen und der Arbeitsorganisation ergeben. Gemäß § 3 Absatz 3 BetrSichV soll daher bereits vor der Auswahl und der Beschaffung des Arbeitsmittels mit der Gefährdungsbeurteilung begonnen und die Ergebnisse in eine Anforderungsliste übernommen werden.

Hinweis:

Werden diese Rahmenbedingungen im Zuge der Beschaffung vernachlässigt, müssen häufig nachträglich Schutzmaßnahmen getroffen werden, die meist nicht die gleiche Wirkung erzielen und zudem mit erhöhtem Aufwand verbunden sind.

(3) Der Beschaffungsprozess für ein Arbeitsmittel umfasst die Festlegung von betrieblichen und sicherheitstechnischen Anforderungen durch den Arbeitgeber und die diesbezügliche Abstimmung mit den Auftragnehmern zu Maßnahmen, die die sichere Verwendung des Arbeitsmittels gewährleisten.

(4) Es ist zu beachten, dass die Eigenschaften der zu beschaffenden Arbeitsmittel (z.B. Materialauswahl, Dimensionierung) den Aufwand beeinflussen können, den der Arbeitgeber später, z.B. für Prüfungen und Instandhaltungsmaßnahmen, betreiben muss, damit die Arbeitsmittel während der gesamten Verwendungsdauer den für sie geltenden Sicherheits- und Gesundheitsschutzanforderungen entsprechen. Dies gilt insbesondere dann, wenn für die Prüfungen von überwachungsbedürftigen Anlagen die Höchstfristen gemäß BetrSichV ausgeschöpft werden sollen.

(5) Dem Arbeitgeber wird empfohlen, im Rahmen der Gefährdungsbeurteilung bereits vor Beginn des Beschaffungsprozesses eindeutige Schnittstellen für den Liefer- und Leistungsumfang der einzelnen Auftragnehmer zu definieren.

Bei komplexen Arbeitsmitteln kann der Arbeitgeber eine Unterteilung vornehmen, bei der festgelegt wird, ob die gelieferten Produkte bzw. Anlagenteile sicherheitstechnisch unabhängig voneinander betrieben oder sicherheitstechnisch miteinander verknüpft werden. Ein Beispiel für die Unterteilung eines komplexen Arbeitsmittels ist in Abschnitt 5 erläutert.

(6) Ergibt sich aus dem Schutzkonzept, dass nicht nur eine produktionstechnische, sondern auch eine sicherheitstechnische Verknüpfung bestehen muss, ist zu beachten, dass z.B. Baugruppen i. S. d. der Druckgeräte-Richtlinie 2014/68/EU (DGRL) oder Gesamtheiten von Maschinen i. S. d. Maschinen-Richtlinie 2006/42/EG (MRL) entstehen können.

(7) Für den Fall, dass der Arbeitgeber Arbeitsmittel zur Verwendung durch seine Beschäftigten selbst herstellt, muss er die für sie geltenden Rechtsvorschriften über Sicherheit und Gesundheitsschutz beachten und insbesondere die grundlegenden Sicherheitsanforderungen der zutreffenden Rechtsvorschriften, die Gemeinschaftsrichtlinien in deutsches Recht umsetzen (z.B. 9. ProdSV, 11. ProdSV, 12. ProdSV, 14. ProdSV) erfüllen, d. h. der Arbeitgeber hat in diesem Fall Herstellerpflichten zu beachten. Den formalen Anforderungen der Gemeinschaftsrichtlinien brauchen sie nicht zu entsprechen, es sei denn, es ist in der jeweiligen Richtlinie ausdrücklich anders bestimmt (§ 5 Absatz 3 BetrSichV). Für Arbeitsmittel, für die es keine Anforderungen aus den Harmonisierungsrechtsvorschriften gibt, ergeben sich die Beschaffenheitsanforderungen aus den Schutzzielanforderungen der BetrSichV, insbesondere §§ 4, 5, 6, 8 und 9 sowie Anhang 1 BetrSichV.

4 Schritte des Beschaffungsprozesses

(1) Der Prozess der Beschaffung sicherer und geeigneter Arbeitsmittel lässt sich in fünf Teilschritte einteilen:

Abb. 1 Übersichtsdarstellung des Beschaffungsprozesses

4.1 Teilschritt 1: Bedarf ermitteln und Anforderungen festlegen

Der Teilschritt 1 lässt sich in folgende Unterschritte gliedern (vgl. Abbildung 2):

4.1.1 Beteiligte festlegen

Im ersten Schritt wird festgelegt, wer bei der Beschaffung beteiligt wird (z.B. Personen mit besonderem Fachwissen, Beschäftigte, die das Arbeitsmittel verwenden). Die Regelungen zur Beteiligung der Fachkraft für Arbeitssicherheit, des Betriebsarztes und des Betriebsrates sind im Beschaffungsprozess zu beachten. Kriterien für die Auswahl des zu beteiligenden Personenkreises sind z.B.:

4.1.2 Informationsrecherche und -ermittlung durch den Arbeitgeber

Der Umfang der Informationsrecherche und -ermittlung durch den Arbeitgeber richtet sich danach, in welcher Tiefe die nachfolgenden Punkte abhängig von der Komplexität des zu beschaffenden Arbeitsmittels und dessen Verwendung zu ermitteln sind.

Beispiel:

Ein Auftragnehmer liefert eine unvollständige Maschine und der Arbeitgeber stellt den Antrieb bei. Die unvollständige Maschine darf in beiden nachstehenden Fällen erst in Betrieb genommen werden, nachdem ein Konformitätsbewertungsverfahren für die vollständige Maschine durchgeführt, eine EU-Konformitätserklärung und eine Betriebsanleitung für die vollständige Maschine erstellt und die CE-Kennzeichnung angebracht wurde.

Fall a) Wenn der Auftragnehmer die Verantwortung für das verwendungsfertige Arbeitsmittel übernimmt, muss der Arbeitgeber für die von ihm beigestellten Teile ggf. Vorgaben des Auftragnehmers berücksichtigen, damit dieser die Anforderungen der für sie geltenden Harmonisierungsrechtsvorschriften erfüllen kann.

Fall b) Wenn der Arbeitgeber die Herstellerpflichten für das verwendungsfertige Arbeitsmittel selbst wahrnimmt, wird empfohlen, privatrechtlich zu vereinbaren, dass der Auftragnehmer eine Einbauerklärung zur Verfügung stellt, aus der sich über die Anforderungen der MRL hinaus nicht nur ergibt, welche Anforderungen des Anhangs I der MRL bereits erfüllt sind, sondern auch, welche nicht erfüllt bzw. nicht zutreffend sind. Dies würde dem Arbeitgeber die Überprüfung erleichtern, welche Anforderungen der MRL im Zuge des Konformitätsbewertungsverfahrens für die vollständige Maschine noch erfüllt werden müssen. Ein Beispiel ist im Anhang dieser Empfehlung abgedruckt.

In beiden Fällen sollten die Verantwortlichkeiten zwischen Arbeitgeber und Auftragnehmer vertraglich eindeutig geregelt werden, insbesondere auch, wer welche notwendigen Nachweise zur Verfügung stellt. Dabei geht es nicht nur um die Erfüllung der Anforderungen der geltenden Harmonisierungsrechtsvorschriften zur CE-Kennzeichnung (z.B. Konformitätserklärungen, Einbauerklärungen, Montageanleitungen, Betriebsanleitungen), sondern auch um die Erfüllung weiterer Rechtsvorschriften zum Sicherheits- und Gesundheitsschutz, die weitere Dokumente zum sicheren Betrieb erfordern (weitere Informationen, die für die Gefährdungsbeurteilung und den sicheren Betrieb erforderlich sind, z.B. Schnittstellenbeschreibungen, Funktionsbeschreibungen).

4.1.3 Gefährdungen beurteilen und Anforderungen für die Beschaffung festlegen

Auf der Grundlage der vorliegenden Informationen aus Abschnitt 4.1.2 sind die auftretenden Gefährdungen zu beurteilen (siehe dazu TRBS 1111). Daraus ist abzuleiten, welche Schutzmaßnahmen erforderlich sind, damit die Verwendung der Arbeitsmittel nach dem Stand der Technik sicher ist.

4.1.4 Anforderungen festlegen (z.B. Bestellspezifikation, Lastenheft)

(1) Auf der Grundlage der vorliegenden Informationen aus Abschnitt 4.1.2 und 4.1.3 sind die Anforderungen an das zu beschaffende Arbeitsmittel unter Berücksichtigung der betrieblichen Belange festzulegen. In einfachen Fällen ("Katalogware") ist eine angemessene Präzisierung der Bestellung unter Berücksichtigung von relevanten Ausstattungsoptionen ausreichend.

(2) Für Einzelanfragen werden entsprechende Anforderungen z.B. in Bestellspezifikationen oder Lastenheften festgelegt, anhand derer die Auftragnehmer ihre Produkte unter Berücksichtigung der rechtlichen Anforderungen herstellen können und die Planungs-, Beschaffungs-, Montage-, Bau- und anderen Ingenieur-Dienstleistungen vergeben werden.

Eine Darstellung des Teilschritts 1 enthält die Abbildung 2.

Abb. 2 Teilschritt 1 - Bedarf ermitteln und Anforderungen festlegen

4.2 Teilschritt 2: Arbeitsmittel und Auftragnehmer auswählen

4.2.1 Beschaffungsmarkt analysieren

Die Analyse des Beschaffungsmarktes ist grundsätzlich unabhängig davon, ob es sich um die Beschaffung von Katalogware oder spezifisch anzufertigenden Arbeitsmittel handelt. Sie dient zunächst dazu, das geeignete Arbeitsmittel und potenzielle Auftragnehmer zu identifizieren. Sie kann gleichzeitig eine Innovationsfunktion übernehmen, indem Informationen über neue Entwicklungen u. a. hinsichtlich Funktionalität, Sicherheit und Ergonomie bei Produkten für die anstehende Arbeitsaufgabe gewonnen werden.

4.2.2 Marktinformationen mit Anforderungen abgleichen

Die Marktinformationen können eine Überarbeitung der Anforderungen nach 4.1.4 erforderlich machen. Dies ist z.B. der Fall, wenn bei der Marktanalyse deutlich wird, dass keine Arbeitsmittel mit den geforderten Anforderungen zur Verfügung stehen oder relevante Anforderungen noch zu berücksichtigen sind.

4.2.3 Angebote einholen

Auf die Analyse des Beschaffungsmarkts folgt die Angebotseinholung/Ausschreibung auf der Grundlage der in Teilschritt 1 erstellten Anforderungsliste.

4.2.4 Angebote mit den Anforderungen abgleichen

(1) Die angebotenen Arbeitsmittel und Leistungen werden analysiert und mit den Anforderungen abgeglichen. Unterschiede in den Angeboten werden herausgearbeitet und bewertet. Dies gilt insbesondere auch im Hinblick auf die Anforderungen in Bezug auf den Sicherheits- und Gesundheitsschutz.

(2) Bei der Beurteilung der Angebote können Hinweise auf anerkannten Drittprüfungen (z.B. Prüfzeichen wie das GS-Zeichen) eine gute Hilfestellung bieten.

(3) Für die Angebotsbewertung können folgende Informationen herangezogen werden:

4.2.5 Arbeitsmittel und Auftragnehmer auswählen

Auf Basis des unter 4.2.4 durchgeführten Angebotsvergleichs können Arbeitsmittel und Auftragnehmer ausgewählt werden.

Eine Darstellung des Teilschritts 2 enthält die Abbildung 3.

Abb. 3 Teilschritt 2 - Arbeitsmittel und Auftragnehmer auswählen

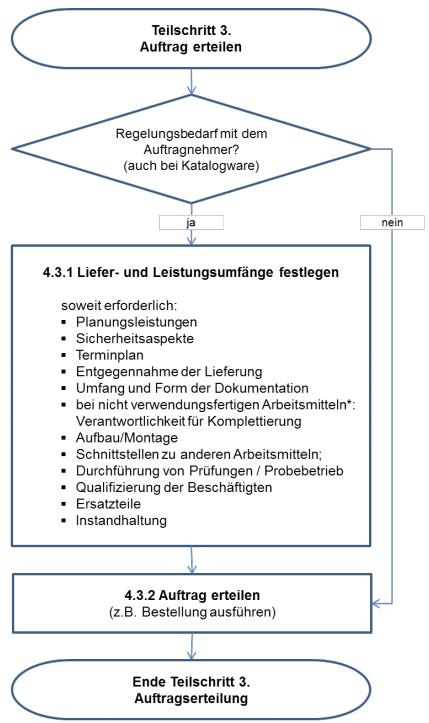

4.3 Teilschritt 3: Auftrag erteilen

4.3.1 Liefer- und Leistungsumfänge festlegen

(1) Bei der Erteilung des Auftrags zur Lieferung eines Arbeitsmittels und damit ggf. verbundener Leistungen wird geprüft, welche Liefer- und Leistungsumfänge mit dem bzw. den Auftragnehmern festzulegen sind.

(2) Der zu vereinbarende Liefer- und Leistungsumfang wird mit der Anforderungsliste abgeglichen. Zusätzliche Festlegungen - vorzugsweise in schriftlicher Form - können erforderlich sein z.B. im Hinblick auf:

4.3.2 Auftrag erteilen

(1) Es empfiehlt sich, den jeweiligen Liefer-/Leistungsumfang als Bestandteil der Bestellung schriftlich festzuhalten. Weiterhin empfiehlt es sich, die Herstellerverantwortung (z.B. EU-Konformitätserklärung, Kennzeichnung (CE-Kennzeichnung, "Typenschild"), Betriebsanleitung) und den Zeitpunkt des Verantwortungsübergangs vom Auftragnehmer auf den Arbeitgeber im Vorfeld eindeutig zu vereinbaren. Dies gilt insbesondere bei der Montage von Arbeitsmitteln am Verwendungsort.

(2) Arbeiten Beschäftigte des Arbeitgebers und von Auftragnehmern bei der Montage und Inbetriebsetzung eines Arbeitsmittels am Verwendungsort zusammen, sind die Vertragspartner gemäß § 13 BetrSichV verpflichtet, die für die Sicherheit und den Gesundheitsschutz der Beschäftigten notwendigen Schutzmaßnahmen zu koordinieren (nähere Informationen siehe TRBS 1111).

(3) Weiterhin hat der Arbeitgeber dem Auftragnehmer schriftlich aufzugeben, bei der Lieferung von Arbeitsmitteln, Ausrüstungen oder Arbeitsstoffen die für Sicherheit und Gesundheitsschutz einschlägigen Anforderungen im Rahmen seines Auftrags einzuhalten (vgl. auch § 5 DGUV Vorschrift 1).

Eine Darstellung des Teilschritts 3 enthält die Abbildung 4.

Abb. 4 Teilschritt 3 - Auftrag erteilen

| * z.B. Ausrüstungen, unvollständige Maschinen |

4.4 Teilschritt 4: Lieferung des Arbeitsmittels

4.4.1 Eingangskontrolle

(1) Mit einer Eingangskontrolle stellt der Arbeitgeber sicher, dass die bestellten Produkte vollständig, entsprechend den Vorgaben der Bestellung und mängelfrei geliefert wurden (formaler Vergleich Bestellung - Auslieferung).

(2) Sollten bei der Eingangskontrolle sicherheitsrelevante Mängel festgestellt werden, darf das Arbeitsmittel nicht verwendet werden (siehe § 5 Absatz 2 BetrSichV). Maßnahmen zur Mängelrüge und Mängelbeseitigung werden in der vorliegenden Empfehlung nicht weiter behandelt (siehe hierzu, bei grenzüberschreitenden Beschaffungen, auch Artikel 38 und 39 UN-Kaufrecht, § 377 Absatz 1 HGB).

4.4.2 Montage am Verwendungsort

(1) Bei Arbeitsmitteln, die am Verwendungsort montiert werden, empfiehlt es sich für den Arbeitgeber, die Verantwortlichkeiten vertraglich eindeutig zu regeln. Bei der Montage am Verwendungsort sind mehrere Varianten möglich, z.B.:

(2) Bei Arbeitsmitteln, die am Verwendungsort montiert werden, ist nach Abschluss der Montage, der mechanischen Fertigstellung und nach Herstellung der Betriebsbereitschaft aller Systeme und Hilfssysteme zu überprüfen, ob alle notwendigen Arbeiten und Leistungen erbracht wurden und alle Bestandteile des Arbeitsmittels einschließlich der Schutz- und Sicherheitseinrichtungen entsprechend den Vorgaben der Bestellung ausgeführt, eingebaut und betriebsbereit sind sowie die Dokumentation vorhanden ist.

(3) Für die Aufstellung eines Arbeitsmittels am Verwendungsort hat der Arbeitgeber dafür zu sorgen, dass alle notwendigen Voraussetzungen im Hinblick auf die spätere sichere Verwendung des Arbeitsmittels vorhanden sind. Solche Voraussetzungen sind z.B. Bau, Stahlbau, Fundamente, Zugänglichkeit, Zugang, Sicherheitsabstände, sichere Zuführung von Energien und Medien an die Liefergrenzen.

4.4.3 Probebetrieb

Vor Auslieferung eines Arbeitsmittels oder nach der Montage am Verwendungsort empfiehlt sich bei komplexen Arbeitsmitteln, einen Probebetrieb durch den Auftragnehmer zu vereinbaren.

4.4.4 Verantwortungsübergang

(1) Mit der Abnahme erkennt der Arbeitgeber an, dass der Auftragnehmer die vertraglich festgelegten Lieferungen und Leistungen erbracht hat. Damit geht die Verantwortung für die sichere Verwendung des Arbeitsmittels auf den Arbeitgeber über.

Hinweis:

Nimmt der Arbeitgeber ein Arbeitsmittel ohne formelle Abnahme in Betrieb, könnte nach den Grundsätzen des Privatrechts dennoch eine (faktische) Abnahme erfolgt sein, weil durch jedwede Verwendung eine Verantwortungsübernahme für das Arbeitsmittel erfolgt.

Eine Darstellung des Teilschritts 4 enthält die Abbildung 5.

Abb. 5 Teilschritt 4 - Lieferung des Arbeitsmittels

4.5 Teilschritt 5: Arbeitsmittel zur Verfügung stellen

4.5.1 Maßnahmen vor der Verwendung (Gefährdungsbeurteilung, Dokumentation, Schutzmaßnahmen, Prüfung)

(1) Der Arbeitgeber hat vor der Verwendung von Arbeitsmitteln die auftretenden Gefährdungen zu beurteilen (Gefährdungsbeurteilung) und daraus notwendige und geeignete Schutzmaßnahmen abzuleiten und zu treffen. Bevor der Arbeitgeber Arbeitsmittel verwenden lässt, muss er sich davon überzeugen, dass die Verwendung nach dem Stand der Technik sicher ist. Hierbei erfolgt ein Abgleich, ob die in der Gefährdungsbeurteilung festgelegten Schutzmaßnahmen vollständig und richtig umgesetzt wurden. Die Schutzmaßnahmen umfassen sowohl die Schutzmaßnahmen für das Arbeitsmittel als auch die für die betriebliche Verwendung.

(2) Mit der vollständigen Umsetzung der vor der erstmaligen Verwendung erforderlichen Maßnahmen ist die Gefährdungsbeurteilung für die Verwendung dieses Arbeitsmittels abgeschlossen.

(3) Vor der erstmaligen Verwendung der Arbeitsmittel hat der Arbeitgeber die Wirksamkeit der Schutzmaßnahmen zu überprüfen, erforderliche Festlegungen zur Wartung, Instandhaltung und Prüfungen zu treffen. Die Überprüfung der Wirksamkeit von Schutzmaßnahmen ist nicht erforderlich, soweit diese bereits durch entsprechende Prüfungen nach § 14 oder § 15 BetrSichV abgedeckt wurden.

(4) Das Ergebnis der Gefährdungsbeurteilung ist zu dokumentieren (siehe TRBS 1111). Die Gefährdungsbeurteilung muss regelmäßig überprüft werden, damit sichergestellt wird, dass das Arbeitsmittel während der gesamten Verwendungsdauer nach dem Stand der Technik sicher verwendet werden kann (vgl. EmpfBS 1114).

(5) Für folgende Arbeitsmittel hat der Arbeitgeber nach der Montage und vor der ersten Inbetriebnahme eine Prüfung durch eine zur Prüfung befähigte Person oder, soweit vorgeschrieben, eine zugelassene Überwachungsstelle (ZÜS) zu veranlassen:

Diese Prüfung hat den Zweck, sich von der ordnungsgemäßen Montage und Installation, dem ordnungsgemäßen Zustand und der sicheren Funktion der Arbeitsmittel zu überzeugen. Prüfinhalte, die im Rahmen eines Konformitätsbewertungsverfahrens geprüft und dokumentiert wurden, müssen nicht erneut geprüft werden.

4.5.2 Unterweisung der Beschäftigten

Vor der Verwendung eines Arbeitsmittels im Betrieb sind alle nach der BetrSichV erforderlichen Betriebsanweisungen zu erstellen und die Beschäftigten zu unterweisen (§ 12 BetrSichV).

Eine Darstellung des Teilschritts 4 enthält die Abbildung 6. (Red. Anmerkung: gemeint ist vermutlich an dieser Stelle Teilschritt 5, wie sich aus der Abbildung ergibt.)

Abb. 6 Teilschritt 5 - Arbeitsmittel zur Verfügung stellen

5 Ergänzende Hinweise zur Beschaffung komplexer Arbeitsmittel

5.1 Allgemeine Hinweise

(1) Bei der Beschaffung von Arbeitsmitteln bis hin zu komplexen Anlagen (Fertigungsstraßen, Chemieanlagen, Kraftwerke etc.) gibt es häufig keinen Auftragnehmer, der alle Bestandteile einer solchen Anlage liefern und die Verantwortung übernehmen kann. In diesem Fall beschafft der Arbeitgeber die notwendigen Bestandteile der Anlage als einzelne Produkte (z.B. Maschinen, Druckgeräte, Rohrleitungen, Steuerungen) von unterschiedlichen Auftragnehmern und übernimmt die Verantwortung dafür, dass die fertige komplexe Anlage den rechtlichen Anforderungen entspricht und sicher verwendet werden kann.

(2) Das EU- Binnenmarktrecht regelt das Bereitstellen von sicheren Produkten auf dem Markt, d. h. die jeweiligen Auftragnehmer sind dafür verantwortlich, dass die für Ihre Produkte geltenden Harmonisierungsrechtsvorschriften eingehalten werden.

(3) Ein komplexes Arbeitsmittel/komplexe Anlage kann als Ganzes in den Anwendungsbereich einzelner Harmonisierungsrechtsvorschriften fallen, wenn ein sicherheitstechnischer Zusammenhang der einzelnen Bestandteile im Sinne der jeweiligen EU-Harmonisierungsrechtsbestimmungen besteht.

(4) Innerhalb von komplexen Arbeitsmitteln/komplexen Anlagen werden zum Teil auch Anlagenteile eingesetzt, für die es keine EU-Binnenmarktrichtlinie gibt. Für die Gewährleistung des sicheren Betriebes können somit auch Anforderungen aus den nicht harmonisierten Bereichen herangezogen werden.

5.2 Ergänzende Hinweise zum Prozessschritt 1 - Spezifikationen erstellen

(1) Wenn bei der Beschaffung eines komplexen Arbeitsmittels einzelne Bestandteile als einzelne Produkte oder als Teilanlagen bei unterschiedlichen Auftragnehmern zugekauft werden, sind die Schritte des Beschaffungsprozesses gemäß Abschnitt 4 zugrunde zu legen.

(2) In den Spezifikationen empfiehlt es sich, die Liefergrenzen eindeutig zu beschreiben. In den von den Auftragnehmern mitzuliefernden technischen Informationen oder Betriebsanleitungen müssen etwaige Restrisiken unter Berücksichtigung der Grenzen innerhalb des komplexen Arbeitsmittels beschrieben sein. Wenn das Schutzkonzept es zulässt, hat der Arbeitgeber die Möglichkeit, den Lieferumfang so festzulegen, dass die von verschiedenen Auftragnehmern gelieferten Anlagenteile sicherheitstechnisch unabhängig voneinander betrieben werden können.

(3) Bei der Erstellung der Spezifikationen empfiehlt es sich, darauf zu achten, dass nicht nur der Lieferumfang des Auftragnehmers in Bezug auf das von ihm zu liefernde Produkt eindeutig festgelegt wird, sondern auch der Umfang von zusätzlich zu erbringenden Leistungen und mitzuliefernden Unterlagen. Dies gilt zum Beispiel für die Durchführung von Konformitätsbewertungsverfahren und die Ausstellung der Konformitätserklärung für vollständige Maschinen, Gesamtheiten von Maschinen oder Baugruppen, deren einzelne Bestandteile von verschiedenen Auftragnehmern geliefert oder vom Arbeitgeber beigestellt werden können.

Beispiel 1: Maschinen

Es sollen mehrere Maschinen produktionstechnisch miteinander verknüpft werden.

Wenn alle Maschinen gemäß dem Schutzkonzept einzeln so abgesichert sind, dass ein sicherheitsrelevantes Ereignis nicht zu einer Gefährdung an einer anderen Maschine führt, reichen die Konformitätserklärungen für die einzelnen Maschinen aus. (siehe dazu auch § 38 des Leitfadens der EU-Kommission zur Anwendung der Maschinenrichtlinie).

Wenn gemäß dem Schutzkonzept zwischen diesen Maschinen auch ein sicherheitstechnischer Zusammenhang besteht, d. h. ein sicherheitsrelevantes Ereignis auch zu einer Gefährdung an einer anderen Maschine führen kann, ist für diese Gesamtheit die MRL anzuwenden und festzulegen, wer die Herstellerverantwortung übernimmt. (siehe dazu Interpretationspapier des BMAS zur MRL).

Beispiel 2: Druckgeräte

Es sollen mehrere Druckgeräte beschafft werden.

Wenn diese Druckgeräte gemäß dem Schutzkonzept des Arbeitgebers einzeln gegenüber der Druckgefährdung abgesichert sind, reichen die Konformitätserklärungen für die einzelnen Druckgeräte aus.

Besteht zwischen den Druckgeräten ein sicherheitstechnischer Zusammenhang, d. h. mehrere Druckgeräte sind z.B. über ein gemeinsames Sicherheitsventil gegen die Druckgefährdung abgesichert, kann ein Konformitätsbewertungsverfahren gemäß § 13 Absatz 2 der 14. ProdSV notwendig sein, sofern es sich bei den verbundenen Druckgeräten um eine funktionale Einheit handelt (z.B. bei Dampfkesseln).

(4)

(5) Es wird empfohlen, die zu beschaffenden Bestandteile eines komplexen Arbeitsmittels mit den für sie geltenden Harmonisierungsrechtsvorschriften aufzulisten. Der Arbeitgeber sollte sich diesbezüglich mit den jeweiligen Auftragnehmern abstimmen und die Verantwortlichkeiten und den Dokumentationsumfang frühzeitig vertraglich regeln. Ein Beispiel für eine solche Übersicht ist Tabelle 1 zu entnehmen. Es können weitere Richtlinien anwendbar sein.

Tab. 1 Beispiele für Bestandteile eines komplexen Arbeitsmittels mit möglicher Zuordnung für ausgewählte EU- Richtlinien

| Beispiele für Bestandteile von komplexen Arbeitsmitteln mit möglicher Zuordnung zu ausgewählten EU-Richtlinien | ||||

| Pumpenaggregat 1 | X | X 1 | ||

| Pumpenaggregat 2 im Ex-Bereich | X | X 1 | X | |

| Angetriebene Armatur, Betriebsdruck < 0,5 bar | X | |||

| Angetriebene Armatur, Betriebsdruck > 0,5 bar und > Kat. I | X | X | ||

| Angetriebene Armatur im Ex-Bereich, Betriebsdruck < _ 0,5 bar | X | X | ||

| Druckgeräte, Baugruppen > 0,5 bar | X | |||

| Kompressor Anlage 1 | X | X 1,2 | ||

| Kompressor Anlage 2 im Ex-Bereich | X | X 1,2 | X | |

| Turbinen - Generatorsatz | X | |||

| Krananlagen/Lastaufnahmemittel | X | |||

| Krananlagen/Lastaufnahmemittel im Ex-Bereich | X | X | ||

| Niederspannungs-Schaltanlagen | X | |||

| Mittel- & Hochspannungs-Anlagen (> 1 kV) 3 | ||||

| Maschinensteuerschrank ohne Sicherheitsfunktion, separat in Verkehr gebracht | X | |||

| Niederspannungs-Transformator | X | |||

| Generatorableitung > 1 kV 3 |

5.3 Hinweise zum Zusammenbau eines komplexen Arbeitsmittels am Beispiel einer Industrieanlage

(1) Beim Zusammenbau einer Industrieanlage muss der Arbeitgeber sicherstellen, dass die im Schutzkonzept der Anlage festgelegten Anforderungen insbesondere an den Schnittstellen zwischen einzelnen Produkten oder Anlagenteilen eingehalten werden, damit die Gefährdung so gering wie möglich ist und sich keine neuen Gefährdungen ergeben.

(2) Die Betriebssicherheitsverordnung verlangt von einem Arbeitgeber, dass

Beide Anforderungen muss der Arbeitgeber auch beim Zusammenbau eines komplexen Arbeitsmittels erfüllen.

(3) Beim Zusammenbau von Produkten verschiedener Auftragnehmer kommt der Bewertung der Schnittstellen zwischen den jeweiligen Anlagenteilen durch den Arbeitgeber (Schutzkonzept) eine große Bedeutung zu. Dabei sind die sicherheitsrelevanten Hinweise aus den Betriebsanleitungen für die einzelnen Anlagenteile zu beachten.

(4) Im Rahmen der Gefährdungsbeurteilung muss der Arbeitgeber weitere Gefährdungen berücksichtigen, die nicht unmittelbar vom Arbeitsmittel ausgehen, sondern die sich insbesondere aus der Arbeitsumgebung, den verwendeten Arbeitsstoffen und den durchzuführenden Tätigkeiten ergeben. Die Gefährdungsbeurteilung ist während des Zusammenbaus der einzelnen Anlagenteile zu einer immer größer werdenden Anlage als begleitender Prozess zu verstehen.

(5) Ein Beispiel für den Zusammenbau einer Industrieanlage ist in Abbildung 7 anhand eines Kraftwerks dargestellt.

Im ersten Schritt werden z.B. ein Generator und eine Dampfturbine von zwei verschiedenen Auftragnehmern als unvollständige Maschinen beschafft, die im nächsten Schritt zu einer vollständigen Maschine "Turbosatz" zusammengebaut werden müssen. In diesem Fall sollte vertraglich vereinbart werden, wer die Verantwortung als Hersteller der vollständigen Maschine übernimmt (der Arbeitgeber oder einer der beiden Auftragnehmer der unvollständigen Maschinen).

Anschließend werden die weiteren Bestandteile der Industrieanlage - einzelne Druckgeräte oder Baugruppen, Maschinen, Gesamtheiten von Maschinen und Teilanlagen, auch solche, die keiner Harmonisierungsvorschrift unterliegen (z.B. Generatorleistungsschalter) - unter Beachtung des Schutzkonzeptes nach und nach zusammengebaut. Dabei werden die notwendigen sicherheitsrelevanten Steuerungen der einzelnen Anlagenteile (z.B. Dampferzeuger, Turbosatz, Maschinen) entweder in Vor-Ort-Steuerungen realisiert oder durch Einbindung in den sicherheitsgerichteten Teil der Haupt-Leittechnik (z.B. Kesselschutz).

Im letzten Schritt erfolgt die Einbindung aller Anlagenteile in die Haupt-Leittechnik. Dabei wird unterschieden zwischen dem betrieblichen Teil der Leittechnik und dem sicherheitsgerichteten Teil der Leittechnik. Die betriebliche Leittechnik steuert den Kraftwerksprozess, während der sicherheitsgerichtete Teil gewährleistet, dass die darüber gesteuerten Anlagenteile bei einem Ereignis in einen sicheren Anlagenzustand überführt werden, damit keine Gefährdungen von Beschäftigten oder anderen Personen auftreten.

Beispiel:

Ein Dampferzeuger ist in Betrieb und erzeugt Heißdampf, der dem Turbosatz zugeleitet wird. In der Turbine kommt es zu einem Lagerschaden. Die Turbinensteuerung (sicherheitsgerichtet) führt zur Schnellabschaltung der Turbine, um Gefährdungen, die von der Turbine selbst ausgehen, zu verhindern.

Der Lagerschaden der Turbine führt nicht unmittelbar zu einer Gefährdung im Bereich des Dampferzeugers. Dennoch gibt es ein betriebliches Signal, dass die Turbine ausgefallen ist. Dies kann z.B. dazu führen, dass auf eine zweite, redundante Turbine umgeschaltet wird, ohne dass der Kesselbetrieb eingestellt werden muss.

Gibt es nur eine Turbine, kann das betriebliche Signal über den Ausfall der Turbine dafür sorgen, dass der Heißdampf über eine Umleitstation abgeleitet und der Dampferzeuger abgefahren wird. Eine sicherheitsrelevante Gefährdung des Dampferzeugers besteht dadurch aber nicht.

Nur wenn die Auslegungswerte des Dampferzeugers selbst überschritten werden (z.B. Druck zu hoch) greifen die zur Absicherung der Druckgefährdungen festgelegten Schutzmaßnahmen im sicherheitsgerichteten Teil der Leittechnik.

Abb. 7 Zusammenbau einer Industrieanlage am Beispiel eines Kraftwerks

5.4 Erforderliche Nachweise zur Einhaltung der BetrSichV bei komplexen Arbeitsmitteln und Anlagen

(1) Für eine komplexe Anlage als Arbeitsmittel ist es notwendig, zu dokumentieren, dass sowohl die produktrechtlichen Anforderungen als auch die betrieblichen Anforderungen erfüllt sind. Hierzu gehören im Wesentlichen folgende Nachweise:

(2) Bevor ein komplexes Arbeitsmittel in Betrieb genommen wird, müssen die für einzelne Bestandteile zutreffenden Prüfungen gemäß § 14 und § 15 i. V. m. Anhang 2 und 3 BetrSichV durchgeführt und die Prüfungen dokumentiert werden.

6 Beispiele

6.1 Beschaffung einer Leiter

6.1.1 Bedarf ermitteln und Anforderungen festlegen

Die Verwendung von Leitern ist nur in solchen Fällen zulässig, in denen

Für welche Arbeitsaufgaben (inkl. Arbeitsweise, Verwendungsdauer und Traglast) und unter welchen Umgebungsbedingungen eine Leiter verwendet werden soll, ist entscheidend für die Auswahl der Art der Leiter.

Bei der Auswahl der Leiter ist die TRBS 2121 Teil 2 "Gefährdung von Beschäftigten bei der Verwendung von Leitern" zu berücksichtigen.

Weitere Informationsquellen zu den technischen und rechtlichen Anforderungen und Handlungshilfen für die Analyse und Festlegung der Anforderungen ergeben sich aus der DGUV Information 208-016 "Handlungsanleitung für den Umgang mit Leitern und Tritten".

Bauartbeispiele:

Größe:

Abhängig vor allem von der Art der Tätigkeit (z.B. rauer Montagebetrieb oder nur Einräumen von Waren) und Größe der Leiter ist die erforderliche Stabilität festzulegen (u. a. Haushaltsleitern versus Leitern für den betrieblichen Einsatz).

Werkstoff:

Je nach Umgebungsbedingungen (z.B. starke Verschmutzung, rauer Betrieb, hohe Luftfeuchtigkeit, elektrostatische Aufladung) sind Leitern aus entsprechendem Werkstoff auszuwählen.

Zubehör:

Sicherungsmöglichkeiten (z.B. seitlich angebrachte Abrutschsicherungen), Die Bauart und das Zubehör können die Gebrauchstauglichkeit stark beeinflussen. Bei häufig wechselnden Einsatzorten kann beispielsweise eine einfache Verstellmöglichkeit wie z.B. eine Holmverlängerung erforderlich sein, um Höhenunterschiede auszugleichen.

Anzahl:

Je nach Arbeitsaufgabe, Benutzungshäufigkeit und Entfernung der Arbeitsbereiche ergibt sich die benötigte Anzahl an Leitern.

Beispiel für die Festlegung von Anforderungen für die Beschaffung einer Leiter:

"Zwei stabile Anlegeleitern aus Aluminium mit acht Stufen, Zubehör: Je ein Seitengeländer".

6.1.2 Arbeitsmittel und Auftragnehmer auswählen

Recherche: Welche Hersteller und Produkte sind über welche Bezugsquellen verfügbar (Fachhandel, Baumarkt, Direktverkauf Hersteller)?

Herausarbeiten und Bewerten von Unterschieden in den Angeboten. GS-Zeichen vorhanden?

Festlegen, welches Produkt welches Herstellers von welchem Auftragnehmer beschafft werden soll.

6.1.3 Auftrag erteilen

Erteilen des Auftrags bzw. Einkauf im Handel.

6.1.4 Lieferung des Arbeitsmittels

Eingangskontrolle:

Gelieferte/gekaufte Leiter prüfen, ob sie mit der Auswahl übereinstimmt und die Lieferung vollständig ist (Kennzeichnungen, ggf. bestelltes Zubehör mitgeliefert). Überprüfen, ob die gelieferte Leiter beschädigt oder verformt ist, ob scharfe Kanten vorhanden sind etc.

6.1.5 Arbeitsmittel zur Verfügung stellen

Der Arbeitgeber führt einen Abgleich durch, ob alle in der Gefährdungsbeurteilung festgelegten Maßnahmen für die Leiter und ihre betriebliche Verwendung vollständig und richtig umgesetzt wurden und führt die Wirksamkeitskontrolle durch. Wenn die Leiter bei der Verwendung z.B. auf Baustellen oder Betriebshöfen schädigenden Einflüssen ausgesetzt ist, kann es erforderlich sein, Festlegungen zu wiederkehrenden Prüfungen zu treffen. Die Ergebnisse der Gefährdungsbeurteilung sind zu dokumentieren.

Leitern ggf. markieren, um eine innerbetriebliche Zuordnung und systematische Erfassung zur wiederkehrenden Prüfung zu ermöglichen.

Beschäftigte unterweisen, für welche Arbeitsaufgaben die Leiter verwendet werden darf.

6.2 Beschaffung eines Lieferwagens

6.2.1 Bedarf ermitteln und Anforderungen festlegen

Fahrleistung/-Profil: dauerhafter Einsatz (Fahrbetrieb), wechselnde Fahrer, spezifische Besonderheiten (Baustelleneinsatz, häufiges Einparken oder Rangieren), erforderliche Kommunikationseinrichtungen, Anzahl der mitfahrenden Personen; einzuhaltende Abmessungen; vorgesehene Einsatzdauer;

Ladegut: Verwendung von Ladungsträgern (Paletten, Boxen, Säcke), hygienische Anforderungen, Temperaturführung oder Isolierung, Ladungssicherung, Anhängerbetrieb; sonstige Staumöglichkeiten, Ablagen und Fächer; Kommissionierungssysteme; erforderliche Zuladung;

Be- und Entladen: Ein- und Aussteigen, Benutzung von Hilfsmitteln (Adaptierung: Flurförderzeug, Transportwagen, Förderbänder oder Rutschen), Ladungssicherung, Kommissionierungssysteme, häufiges Anhalten im fließenden Verkehr (Ausstieg rechts, Durchgang zum Laderaum), Trennwand zum Laderaum (Höhe, Fenster); Beleuchtung im Fahrzeug und ggf. in Arbeits- und Verkehrsbereichen;

Zusätzliche Ausrüstungen: Abstimmung von zusätzlichen Ausrüstungen mit Auftragnehmer;

6.2.2 Arbeitsmittel und Auftragnehmer auswählen

6.2.3 Auftrag erteilen

Festlegen von erforderlichen Absprachen mit dem Auftragnehmer:

6.2.4 Lieferung des Arbeitsmittels

Eingangskontrolle:

Bei der Übernahme des Lieferwagens vom Auftragnehmer erfolgt i. d. R. eine Einweisung; es empfiehlt sich, den vorgesehenen Fahrer oder einen Vertreter einzubeziehen.

6.2.5 Arbeitsmittel zur Verfügung stellen

Der Arbeitgeber führt eine Wirksamkeitskontrolle durch und dokumentiert die Ergebnisse der Gefährdungsbeurteilung. Die Kontrolle der Wirksamkeit der Schutzmaßnahmen kann im Rahmen der Erprobung erfolgen

6.3 Beschaffung einer CNC-Fräsmaschine

Im nachfolgenden Beispiel wird die Beschaffung einer größeren CNC-Fräsmaschine beschrieben. Das Bearbeitungszentrum der CNC-Fräsmaschine wird nachfolgend mit BAZ abgekürzt.

6.3.1 Bedarf ermitteln und Anforderungen festlegen

6.3.2 Arbeitsmittel und Auftragnehmer auswählen

6.3.3 Auftrag erteilen

6.3.4 Lieferung des Arbeitsmittels

Im Rahmen der Aufstellung erfolgt bei größeren CNC-Fräsmaschinen häufig ein Probebetrieb.

Wichtige Punkte beim Probebetrieb sind:

Die sich aus den vorausgehenden Teilschritten des Beschaffungsprozesses ergebenden Ergebnisse werden zusammengeführt und die festgelegten Schutzmaßnahmen auf Wirksamkeit überprüft. Dies kann insbesondere sein:

6.3.5 Arbeitsmittel zur Verfügung stellen

In diesem speziellen Fall ist eine Prüfung vor der Verwendung nach § 14 BetrSichV nicht erforderlich.

Betriebsanweisungen sind i. d. R. bei CNC-Fräsmaschinen vom Arbeitgeber für nachfolgende Aspekte zu erstellen:

6.4 Beschaffung eines Rührwerks für den Einbau in einen geschlossenen Behälter

Für den Einsatz in einer Industrieanlage soll ein Rührwerk für einen spezifizierten geschlossenen Behälter beschafft werden. Das Rührwerk, bestehend aus Motor, Getriebe, Welle mit Rührblatt wird in diesem Fall als verwendungsfertige Maschine für den Einbau in einen spezifizierten Behälter geliefert. Vorausgesetzt wird dabei, dass die Einbausituation und der Behälter bei der Durchführung des Konformitätsbewertungsverfahrens für das Rührwerk berücksichtigt werden. Der Arbeitgeber hat im Rahmen des Zusammenbaus von Rührwerk und Behälter eine Gefährdungsbeurteilung gemäß BetrSichV durchzuführen.

Gemäß § 2 Nummer 27 ProdSG gilt:

"Produkte sind auch dann verwendungsfertig, wenn sie ohne die Teile in Verkehr gebracht werden, die üblicherweise gesondert beschafft und bei der bestimmungsgemäßen Verwendung eingefügt werden."

Das Rührwerk wird vom Hersteller als verwendungsfertige Maschine geliefert, d. h., dass insbesondere folgende Anforderungen erfüllt sind:

6.4.1 Bedarf ermitteln und Anforderungen festlegen

6.4.2 Arbeitsmittel und Auftragnehmer auswählen

6.4.3 Auftrag erteilen

6.4.4 Lieferung des Arbeitsmittels

Erkennbare Mängel sind dem Auftragnehmer umgehend mitzuteilen.

Sollte dies vom Projektablauf her nicht möglich sein, ist dies im Vorfeld vertraglich festzulegen.

Für die Erprobung führt der Arbeitgeber eine Gefährdungsbeurteilung durch und legt die geeigneten Maßnahmen des Arbeitsschutzes fest.

6.4.5 Arbeitsmittel zur Verfügung stellen

Beschäftigte, die Instandhaltungsarbeiten durchführen, benötigen hierfür eine spezielle Unterweisung.

Die Betriebsanweisung für das Arbeitsmittel (Rührwerk und Behälter) ist vom Arbeitgeber unter Beachtung der vom Auftragnehmer für das Rührwerk mitgelieferten Betriebsanleitung zu erstellen. Dabei sind auch vorhersehbare Betriebsstörungen zu berücksichtigen.

6.5 Beschaffung einer Kompressoranlage zur Drucklufterzeugung

Nachfolgend wird die Beschaffung einer Kompressoranlage zur Versorgung einer Industrieanlage mit Druckluft beschrieben.

Die Kompressoranlage besteht im Wesentlichen aus:

6.5.1 Bedarf ermitteln und Anforderungen festlegen

6.5.2 Arbeitsmittel und Auftragnehmer auswählen

6.5.3 Auftrag erteilen

Hinweis:

Für notwendige EU-Konformitätserklärungen nach Druckgeräte-Richtlinie gilt, dass die Übergabe der EU-Konformitätserklärung an den Arbeitgeber vertraglich vereinbart werden muss, da die DGRL dies nicht explizit vorschreibt.

6.5.4 Lieferung des Arbeitsmittels

Erkennbare Mängel sind den Auftragnehmern umgehend mitzuteilen.

Wenn der Arbeitgeber Drucklufterzeuger, Druckluftspeicher sowie Ausrüstung einzeln bestellt hat, überprüft der Arbeitgeber, ob alle notwendigen Lieferungen und Leistungen der einzelnen Auftragnehmer erbracht wurden und baut die Kompressoranlage unter seiner Verantwortung zusammen.

Er muss sicherstellen, dass die Kompressoranlage entsprechend den Vorgaben des Schutzkonzeptes eingebaut und betriebsbereit sowie die Dokumentation vorhanden ist.

Wenn der Zusammenbau der Kompressoranlage unter der Verantwortung des Arbeitgebers auf seinem Betriebsgelände erfolgt, führt er eine Erprobung durch, wobei die für den Normalbetrieb erforderlichen Schutzmaßnahmen noch nicht in vollem Umfang getroffen sein müssen.

Der Arbeitgeber führt eine Gefährdungsbeurteilung für die Erprobung durch und legt geeignete Maßnahmen für den Arbeitsschutz fest.

6.5.5 Arbeitsmittel zur Verfügung stellen

Der Arbeitgeber führt eine Wirksamkeitskontrolle der Schutzmaßnahmen entsprechend § 4 Absatz 5 BetrSichV durch, wenn die Kompressoranlage nicht ohnehin einer Prüfung nach § 15 BetrSichV unterzogen wird. Dies gilt auch im Fall der Beschaffung einer verwendungsfertigen Kompressoranlage. Dabei kann er sich auch auf die dokumentierten Ergebnisse von Überprüfungen des Auftragnehmers abstützen.

Die Prüfung vor Inbetriebnahme durch eine ZÜS oder eine zur Prüfung befähigte Person erfolgt unter der Verantwortung des Arbeitgebers.

Bei der Prüfung vor Inbetriebnahme werden durch die ZÜS oder eine zur Prüfung befähigte Person eine Ordnungsprüfung durchgeführt und die Aufstellungsbedingungen und die sichere Funktion der Kompressoranlage geprüft. Wurden Inhalte der Prüfungen im Rahmen des Konformitätsbewertungsverfahrens bereits durch eine notifizierte Stelle durchgeführt, müssen sie nicht wiederholt werden. Doppelprüfungen werden so vermieden.

Bei verwendungsfertigen Kompressoranlagen, die unter die Ausnahmeregelung des Anhangs 2 Abschnitt 4 Nummer 7.25 BetrSichV fallen, erfolgt die Prüfung eines Musters ohne Bezug zum Aufstellungsplatz. Die Prüfung der Aufstellung erfolgt durch eine zur Prüfung befähigte Person, allerdings beschränkt auf ein Druck-Inhaltsprodukt des Druckluftspeichers von nicht mehr als 1.000 bar x Liter.

Bei der Prüfung vor Inbetriebnahme können die Ergebnisse von Wirksamkeitskontrollen während der Erprobung, z.B. der sicherheitsrelevanten MSR-Einrichtungen inklusive Not-Halt-Einrichtungen, herangezogen werden, sofern die Ergebnisse durch die Auftragnehmer und/oder den Arbeitgeber aussagekräftig dokumentiert sind.

Die Betriebsanweisung für die Kompressoranlage ist vom Arbeitgeber auf Grundlage der vom Auftragnehmer erstellten Betriebsanleitung für die verschiedenen Betriebszustände zu erstellen:

6.6 Beschaffung von gebrauchten Druckanlagen

Gebrauchte Druckanlagen fallen nicht in den Anwendungsbereich der 6. oder der 14. ProdSV. Bei der Beschaffung von gebrauchten Druckanlagen empfiehlt es sich, vertraglich festzulegen, dass vom Auftragnehmer folgende Unterlagen mitgeliefert werden:

Es empfiehlt sich, die Dokumentation von Prüfungen, die vor Inbetriebnahme und wiederkehrender Prüfungen durchgeführt wurden, mit einzufordern (z.B. Prüfbuch mit allen Unterlagen). Liegt die Dokumentation nicht vor, müssen mögliche schädigende Einflüsse aus der vorherigen Verwendung im Rahmen der Gefährdungsbeurteilung (siehe TRBS 1111) beurteilt werden.

Druckgeräte, die vor Inkrafttreten der Druckgeräterichtlinie auf dem deutschen Markt bereitgestellt wurden, müssen die zum Zeitpunkt des Inverkehrbringens gültigen Beschaffenheitsanforderungen nach deutschem Recht erfüllen. Diese wurden durch die Technischen Regeln für Druckbehälter (TRB) konkretisiert, die weiterhin als Erkenntnisquelle herangezogen werden können, siehe hierzu EK ZÜS-Beschluss B-001.

Gebrauchte Druckanlagen sind am neuen Betriebsort einer Prüfung vor Inbetriebnahme durch eine ZÜS/ zur Prüfung befähigte Person zu unterziehen. Sind vorgeschriebene wiederkehrende Prüfungen am alten Betriebsort nicht mehr durchgeführt worden, sind diese vor der Inbetriebnahme am neuen Standort nachzuholen.

6.7 Entleihen einer verwendungsfertigen Druckanlage

In der Praxis kommt es häufig vor, dass verwendungsfertige Druckanlagen (z.B. Wasserstoffbehälter) entliehen werden. Der Entleiher ist als Arbeitgeber nach Abschnitt 2 Absatz 1 dieser EmpfBS für Sicherheit und Gesundheitsschutz seiner Beschäftigten bei der Verwendung von Arbeitsmitteln verantwortlich.

Beim Entleihen einer verwendungsfertigen Druckanlage sollten die jeweiligen Verantwortlichkeiten zwischen Verleiher und Entleiher vertraglich eindeutig geregelt werden. Hierbei sind z.B. die nachfolgenden Fälle 1 und 2 möglich:

Fall 1:

Der Verleiher übernimmt die Verantwortung für den ordnungsgemäßen Zustand der Druckanlage.

Somit muss er sicherstellen, dass die Anlage die Anforderungen des § 5 Absatz 3 BetrSichV erfüllt und die Prüfung vor der erstmaligen Inbetriebnahme und erforderliche wiederkehrende Prüfungen termingerecht durchgeführt werden.

Der Verleiher stellt dem Arbeitgeber die Aufzeichnungen und Prüfbescheinigungen zur Verfügung, die gemäß § 17 Absatz 1 BetrSichV während der gesamten Verwendungsdauer am Betriebsort der überwachungsbedürftigen Anlage aufzubewahren sind.

Für die sichere Verwendung der Druckanlage durch seine Beschäftigten ist der Arbeitgeber verantwortlich. Er muss im Rahmen der Gefährdungsbeurteilung festlegen, welche Schutzmaßnahmen bei der Verwendung der Druckanlage zu beachten sind.

Fall 2:

Die ausschließliche Verfügungsgewalt über die Druckanlage geht an den Entleiher über.

In diesem Fall ist der Entleiher der Druckanlage für die sichere Verwendung der Druckanlage verantwortlich und zusätzlich auch für den ordnungsgemäßen Zustand der Druckanlage einschließlich der Prüfung vor Inbetriebnahme und wiederkehrende Prüfungen, die Instandhaltung usw. verantwortlich. Er benötigt vom Verleiher die vollständige Betriebsanleitung und die Anlagendokumentation (z.B. Konformitätserklärung).

6.8 Beschaffung eines Rohrleitungssystems

Nachfolgend wird die Beschaffung eines Rohrleitungssystems für den Einsatz in einer Industrieanlage beschrieben.

Das Rohrleitungssystem besteht im Wesentlichen aus verwendungsfertigen Druckgeräten gemäß DGRL (Rohrleitungen, druckhaltende Ausrüstungsteilen und ggf. Ausrüstungsteilen mit Sicherheitsfunktion).

6.8.1 Bedarf ermitteln und Anforderungen festlegen

Hinweis:

Es ist zu betrachten, ob es sich bei dem erstellten Rohrleitungssystem ggf. um eine Baugruppe im Sinne der DGRL handeln könnte.

Hinweis:

Für notwendige EU-Konformitätserklärungen nach Druckgeräte-Richtlinie gilt, dass die Übergabe der EU-Konformitätserklärung an den Arbeitgeber vertraglich vereinbart werden muss, da die DGRL dies nicht explizit vorschreibt.

6.8.2 Arbeitsmittel und Auftragnehmer auswählen

6.8.3 Auftrag erteilen

6.8.4 Lieferung des Arbeitsmittels

Hinweis:

Es ist möglich, einzelne Rohrleitungsabschnitte des fertigen Rohrleitungssystems einer Druckprüfung gemäß Druckgeräterichtlinie zu unterziehen.

Dies kann z.B. schon in der Werkstatt vor der Montage oder im eingebauten Zustand durch Abgrenzung einzelner Rohrleitungsabschnitte (Druckprobenkreise) erfolgen.

6.8.5 Arbeitsmittel zur Verfügung stellen

Der Arbeitgeber führt einen Abgleich durch, ob die in der Gefährdungsbeurteilung festgelegten Maßnahmen für das Rohrleitungssystem und seine betriebliche Verwendung vollständig und richtig umgesetzt wurden.

Er führt die Wirksamkeitskontrolle der Schutzmaßnahmen vor erster Verwendung durch und dokumentiert das Ergebnis der Gefährdungsbeurteilung.

Bei der Kontrolle der Wirksamkeit der Schutzmaßnahmen kann sich der Arbeitgeber auf die Prüfungen im Rahmen des Probebetriebs/der Erprobung abstützen.

Die Prüfung vor Inbetriebnahme der Druckanlage erfolgt durch eine ZÜS oder eine zur Prüfung befähigte Person unter der Verantwortung des Arbeitgebers.

Dabei werden die Schnittstellen zu vorhandenen oder neu errichteten Rohrleitungssystemen, Baugruppen und Druckgeräten, die Aufstellungsbedingungen und die sichere Funktion der Anlage im Rahmen der Ordnungsprüfung und technischen Prüfung unter Beachtung des Standes der Technik geprüft.

Für die Prüfungen vor Inbetriebnahme ist die TRBS 1201 Teil 2 "Prüfungen und Kontrollen bei Gefährdungen durch Dampf und Druck" zu berücksichtigen.

Die im Rahmen der Gefährdungsbeurteilung festzulegende Prüffrist muss bei Druckanlagen spätestens innerhalb von sechs Monaten nach der Inbetriebnahme der Druckanlage ermittelt werden.

Für andere mit dem Betrieb der überwachungsbedürftigen Druckanlage verbundene spezifische Gefährdungen z.B. Absturz, Brand oder Explosion bzw. andere Rechtsbereiche wie z.B. Wasserrecht sind bei Bedarf gesonderte Prüfungen durchzuführen bzw. in Auftrag zu geben.

Anmerkung:

Sofern Inhalte von Prüfungen, die im Rahmen der Herstellung der in der Rohrleitung verbauten Druckgeräte (Rohrleitungen) bereits durch eine notifizierte Stelle durchgeführt, müssen diese nicht wiederholt werden.

Wurde eine Festigkeitsprüfung des Rohrleitungssystems gemäß Druckgeräterichtlinie im eingebauten Zustand durchgeführt, kann auf die Dichtheitskontrolle verzichtet werden, während beim Zusammenbau bereits festigkeitsgeprüfter Rohrleitungsabschnitte eine Dichtheitskontrolle erforderlich ist.

Auf der Grundlage der Betriebsanweisungen müssen die Beschäftigten im Umgang mit dem Rohrleitungssystem unterwiesen werden.

Beschäftigte, die Wartungs-/Instandhaltungsarbeiten an dem Rohrleitungssystem durchführen, benötigen hierfür eine spezielle Unterweisung.

Die Betriebsanweisung für das Rohrleitungssystem ist vom Arbeitgeber auf Basis der vom Auftragnehmer erstellten/mitgelieferten Betriebsanleitungen für die verschiedenen Betriebszustände zu erstellen:

6.9 Beschaffung einer Großwasserraumkesselanlage

Die Beschaffung einer Großwasserraumkesselanlage kann analog zu Beispiel 6.5 erfolgen. Die Nummern 1 bis 4 enthalten spezielle Ergänzungen für die Beschaffung einer Großwasserraumkesselanlage.

6.9.1 Bedarf ermitteln und Anforderungen festlegen

Bei Heißwassererzeugern sind insbesondere folgende Angaben wichtig:

Es wird festgelegt, wer für die Aufstellung sowie für die Integration der Großwasserraumkesselanlage in eine ggf. bereits bestehende, übergeordnete Anlage verantwortlich sein soll. Die Verantwortung kann auf den Auftragnehmer (Kesselhersteller) übertragen werden, es kann ein Planungsbüro oder ein Generalunternehmer eingesetzt werden, oder die Aufstellung kann allein unter Verantwortung des Arbeitgebers durch seine Beschäftigten erfolgen.

Für Dampfkesselanlagen der Kategorie IV ist ein Erlaubnisverfahren nach § 18 BetrSichV durchzuführen. Die zur Begutachtung erforderlichen Unterlagen sind der ZÜS zur Erstellung eines Prüfberichtes gemäß § 18 Absatz 3 BetrSichV vorzulegen. Die Vorlage von Formularen mit den wesentlichen Anlagendaten (siehe auch Webseite des VdTÜV, Beiblätter zum Erlaubnisverfahren für Dampfkessel), der Aufstellungspläne, der RI-Fließbilder und der Stromlaufpläneerleichtert dem Antragsteller die Beantragung der Erlaubnis bei der zuständigen Erlaubnisbehörde, z.B. beim zuständigen Gewerbeaufsichtsamt. Fällt die Anlage aufgrund ihrer Leistung oder weil sie Nebenanlage einer genehmigungspflichtigen Anlage ist, unter das BImSchG, ist eine Genehmigung durch die zuständige Genehmigungsbehörde zu beantragen, die die Erlaubnis nach BetrSichV einschließt. Die Grenzen sind in der 4. Verordnung zur Durchführung des BImSchG (4. BImSchV) festgelegt.

6.9.2 Arbeitsmittel und Auftragnehmer auswählen

Hinweis:

Für notwendige EU-Konformitätserklärungen nach Druckgeräterichtlinie gilt, dass die Übergabe der EU-Konformitätserklärung an den Arbeitgeber vertraglich vereinbart werden muss, da die DGRL dies nicht explizit vorschreibt.

6.9.3 Auftrag erteilen

Vorgaben im Rahmen der Auftragserteilung an den Auftragnehmer können beispielsweise sein:

Der Auftrag wird schriftlich erteilt. Ein Hinweis auf die im Rahmen des Auftrages geforderte Einhaltung der einschlägigen Anforderungen für Sicherheit und Gesundheitsschutz z.B. während der Montage und Installation am Aufstellungsort ist aufzunehmen.

6.9.4 Lieferung des Arbeitsmittels

6.9.5 Arbeitsmittel zur Verfügung stellen

Hinweis:

Inhalte von Prüfungen, die im Rahmen der Herstellung der Großwasserraumkesselanlage bereits durch eine notifizierte Stelle durchgeführt, müssen nicht wiederholt werden.

Die im Rahmen der Gefährdungsbeurteilung festzulegende Prüffrist muss bei Druckanlagen spätestens innerhalb von sechs Monaten nach der Inbetriebnahme der Druckanlage ermittelt werden.

Die Höchstfristen für die Prüfungen gemäß Tabelle 1 Anhang 2 Abschnitt 4 BetrSichV dürfen dabei nicht überschritten werden.

Diese betragen ein Jahr für die äußere Prüfung, drei Jahre für die innere und neun Jahre für die Festigkeitsprüfung.

Aufgrund des hohen Gefahrenpotentials von Großwasserraumkesseln werden bei einer Betriebsweise über 24 Stunden ohne ständige Beaufsichtigung kürzere Prüffristen sowie die Durchführung ergänzender Prüfungen (zerstörungsfreie Prüfung oder Druckprüfung) im Rahmen der inneren Prüfung in gemeinsamen Vereinbarungen der Verbände von Herstellern, Kraftwerksbetreibern und Überwachungsorganisationen empfohlen.

Bei der Prüfung vor Inbetriebnahme ist auch festzustellen, ob die Prüffristen für die nächsten wiederkehrenden Prüfungen vom Arbeitgeber zutreffend festgelegt wurden.

7 Literaturhinweise

[1] Barth, Christof: Auswahl von Arbeitsmitteln - Stand der Technik zur Umsetzung der BetrSichV. Bundesanstalt für Arbeitsschutz und Arbeitsmedizin, 2. aktualisierte Auflage 2015

[2] BG RCI: Maschinen in verfahrenstechnischen Anlagen. Formale und sicherheitstechnische Anforderungen für Maschinen in Chemieanlagen. 2013

[3] DGUV Information 214-083: Der sicherheitsoptimierte Transporter. 2020

[4] Bundesministerium für Arbeit und Soziales: Interpretationspapier "Gesamtheit von Maschinen", 2011

[5] Bundesministerium für Arbeit und Soziales: Interpretationspapier "Wesentliche Veränderung von Maschinen", 2015

[6] DGUV Fachbereich Holz und Metall: Fachbereichs-Informationsblatt Nr. 16 "Probebetrieb von Maschinen und maschinellen Anlagen", 2016

[7] DGUV Test Information 3: Vergleich von CE-Kennzeichnung und Prüfzeichen. 2016

[8] DGUV Information "Manipulation von Schutzeinrichtungen von Maschinen -Verhindern, Erschweren, Erkennen", FB HM-22, 2016

[9] Website "Manipulation von Schutzeinrichtungen an Maschinen" http://www.stop-defeating.org

[10] Website BAuA: Technische Regeln zur Betriebssicherheit (TRBS)

| Erläuterung für die Lieferung einer "unvollständigen Maschine" gemäß Artikel 2 g MaschinenRichtlinie 2006/42/EG (MRL) | Anhang |

Der Auftragnehmer (AN) liefert eine unvollständige Maschine:

Der Grund für die Unvollständigkeit der Maschine ist die Beistellung der Leittechnik und Schaltanlage für die Schutzeinrichtungen, Anlieferung Motoren und die Ausführung des zugehörigen Stahlbaus durch den Arbeitgeber (AG).

Der AN einer unvollständigen Maschine ist nach 9. ProdSV (Neunte Verordnung zum Produktsicherheitsgesetz) für die Bereitstellung von unvollständigen Maschinen auf dem Markt gesetzlich verpflichtet, entsprechenden Prüfungs-, Dokumentations- und Informationspflichten nachzukommen. Dazu hat der AN nach § 6 Absatz 1 der 9. ProdSV insbesondere vor Inverkehrbringen sicherzustellen, dass

Wichtig ist, dass sich AN und AG darüber einigen, welche der Anforderungen des Anhangs I der Maschinenrichtlinie jeweils eingehalten werden sollen. Hierzu kann eine erweiterte Einbauerklärung für unvollständige Maschinen dienen.

Im Folgenden ist der Abschnitt einer solchen erweiterten Einbauerklärung beispielhaft dargestellt, der die Anwendung und Einhaltung der Sicherheits- und Gesundheitsschutzanforderungen beschreibt. Diese trifft so, wie sie ausgefüllt und abgedruckt ist, nur auf das dargestellte Beispiel zu. Darin als "anwendbar" und "eingehalten" gekennzeichnete Punkte müssen in anderen Fällen nicht zutreffen.

Beispiel für den Abschnitt einer erweiterten Einbauerklärung 4 zu den grundsätzlichen Sicherheits- und Gesundheitsanforderungen gemäß MRL 2006/42/EG Anhang I, die zur Anwendung kommen und eingehalten bzw. eingeschränkt eingehalten werden.

Diese Angaben ergänzen den Eintrag gemäß Anhang II B. 4. der MaschinenRichtlinie 2006/42/EG in der Einbauerklärung für unvollständige Maschinen. Die Angaben sind erforderlich, um das Konformitätsbewertungsverfahren für die Ausrüstung bzw. Maschine durchführen zu können, in die die unvollständige Maschine eingebaut wird.

Auftragnehmer | Bezeichnung der unvollständigen Maschine |

Kapitel | Unterkapitel | Details | anwendbar | eingehalten | Bemerkungen | ||

| 1.1.1 | Begriffsbestimmung | Die von a) bis i) aufgeführten Begriffe werden in allen Dokumenten angewandt. | [x] |

[x] | |||

| 1.1.2 | Grundsätze für die Integration der Sicherheit | ||||||

| a) | sichere Maschine | Bei Betrieb, Einrichtung und Wartung sind Personen keiner Gefährdung ausgesetzt. |

[x] |

[x] | zusätzliche Bedingungen im Betriebshandbuch enthalten | ||

| b) | Prioritäten bei Maß- nahmen | Integration, Schutzmaßnahmen, Unterrichtung, PSA |

[x] |

[x] | |||

| c) | nicht bestimmungsgemäße Verwendung | Vernünftigerweise vorhersehbare Fehlanwendung wurde berücksichtigt. |

[x] |

[x] | zusätzliche Bedingungen im Betriebshandbuch enthalten | ||

| d) | Belastung durch PSA | Der Belastung durch erforderliche PSA wurde Rechnung getragen. |

[x] |

[x] | |||

| 1.1.3 | Material und Produkte | Eingesetzte Materialien und Fluide führen nicht zur Gefährdung der Sicherheit und Gesundheit. |

[x] |

[x] | |||

| 1.1.4 | Beleuchtung | Zusätzliche Beleuchtung wurde, falls erforderlich, berücksichtigt. |

[x] | [ ] | Beleuchtung wird durch Kunden realisiert | ||

| 1.1.5 | Handhabung | Es wurde dafür gesorgt, dass Teile, die sich aufgrund ihres Gewichtes nicht sicher von Hand bewegen lassen, mit entsprechenden Vorrichtungen versehen sind bzw. für das Anschlagen von Lastaufnahmemittel geeignet sind. |

[x] |

[x] | |||

| 1.1.6 | Ergonomie | Belästigung, Ermüdung, körperliche und psychische Fehlbeanspruchung des Bedienungspersonals ist auf das mögliche Mindestmaß reduziert. |

[x] |

[x] | |||

| 1.1.7 | Bedienungsplätze | Bedienungsplätze und Wege sind so gestaltet, dass keine Risiken aufgrund von Abgasen und/oder Sauerstoffmangel auftreten. Durch geeignete Einrichtungen werden gute Arbeitsbedingungen gewährleistet und der Schutz vor Gefährdungen sichergestellt. |

[x] |

[x] | |||

| 1.1.8 | Sitze | Wenn für die Bedienung erforderlich, sind Sitze vorgesehen. |

[ ] |

[ ] | |||

| 1.2 | Steuerungen und Befehlseinrichtungen | 1.2.1 | Sicherheit und Zuverlässigkeit der Steuerungen | Die Steuerungen sind so konzipiert und gebaut, dass es nicht zu Gefährdungssituationen kommt. Alle aufgeführten Punkte wurden berücksichtigt. |

[x] |

[ ] | Steuerung wird durch Kunden realisiert |

| 1.2.2 | Stellteile | Alle aufgeführten Punkte wurden berücksichtigt. |

[x] |

[ ] | Befehlsgeräte sind kundenseitig in das Sicherheitskonzept der Gesamtanlage zu integrieren | ||

| 1.2.3 | Ingangsetzen | Das Ingangsetzen der Maschine/Maschinengruppe ist nur durch absichtliches Betätigen der dafür vorgesehenen Befehlseinrichtung möglich. Alle aufgeführten Punkte wurden berücksichtigt. |

[x] |

[ ] | Steuerung wird durch Kunden realisiert | ||

| 1.2.4 | Stillsetzen | Die Maschine muss sich sicher Stillsetzen lassen. Bei Gefahren müssen sich alle Funktionen entsprechend einer Gefährdungslage stillsetzen lassen. Alle Punkte wurden berücksichtigt, insbesondere die Anforderungen zum Stillsetzen im Notfall und die Anforderungen an Gesamthaften von Maschinen. |

[x] |

[ ] | Steuerung wird durch Kunden realisiert | ||

| 1.2.5 | Wahl der Steuerungs- oder Betriebsarten | Alle Anforderungen wurden berücksichtigt. |

[x] |

[ ] | Steuerung wird durch Kunden realisiert | ||

| 1.2.6 | Störungen der Energieversorgung | Ein Ausfall der Energieversorgung und die Wiederherstellung nach einem Ausfall oder eine Änderung führt nicht zu gefährlichen Situationen. Alle aufgeführten Punkte wurden berücksichtigt. |

[x] |

[ ] | Spezifikation und Steuerung werden durch Kunden realisiert | ||

| 1.3 | Schutzmaßnahmen gegen mechanische Gefährdungen | 1.3.1 | Verlust der Standsicherheit | Alle Teile sind ausreichend standsicher und wenn erforderlich entsprechend befestigt bzw. mit entsprechenden Vorrichtungen ausgestattet. |

[x] |

[x] | Lastangaben für Fundamente beachten |

| 1.3.2 | Bruchrisiko beim Betrieb | Alle Teile, Komponenten und Verbindungen halten den bei der Verwendung auftretenden Belastungen stand. Die Informationen für sicherheitsrelevante Inspektions- und Wartungsarbeiten sind in der Betriebsanleitung angegeben. Verschleißteile und Austauschkriterien sind aufzuführen |

[x] |

[x] | |||

| 1.3.3 | Risiken durch herab- fallende oder heraus- geschleuderte Gegen- stände | Es wurden Vorkehrungen getroffen, um alle Risiken durch herabfallende oder herausgeschleuderte Gegenstände zu vermeiden. |

[x] |

[x] | |||

| 1.3.4 | Risiken durch Oberflächen, Kanten und Ecken | Alle zugänglichen Maschinenteile weisen, solange es ihre Funktion zulässt, keine scharfen Ecken oder Kanten und keine rauen Oberflächen auf. |

[x] |

[x] | |||

| 1.3.5 | Risiken durch mehrfach kombinierte Maschinen | Die entsprechenden Anforderungen wurden berücksichtigt. |

[ ] |

[ ] | |||

| 1.3.6 | Risiken durch Änderungen der Verwendungsbedingungen. | Alle Verwendungsbedingungen können gefahrlos und zuverlässig gewählt und eingestellt werden. |

[ ] |

[ ] | |||

| 1.3.7 | Risiken durch bewegte Teile | Alle beweglichen Teile sind so konstruiert, dass Unfallrisiken durch Berührung verhindert werden. Da wo das nicht möglich ist, sind Schutzeinrichtungen installiert. Auf spezielle Schutzeinrichtungen wird in der Betriebsanleitung und auf der Maschine hingewiesen. |

[x] |

[x] | |||

| 1.3.8 | Wahl der Schutzeinrichtungengegen Risiken durch bewegliche Teile | Die Leitlinien 1.3.8.1 und 1.3.8.2 wurden berücksichtigt. |

[x] |

[x] | |||

| 1.3.9 | Risiko unkontrollierter Bewegung | Es wurde verhindert, dass sich ein stillgesetztes Maschinenteil ohne Betätigung von Stellteilen aus seiner Ruhestellung bewegt und eine Gefahr darstellt. |

[x] |

[x] | |||

| 1.4 | Anforderungen an Schutzeinrichtungen | 1.4.1 | Allgemeine Anforderungen | Alle aufgeführten Punkte wurden beachtet. |

[x] |

[x] | |

| 1.4.2 | Besondere Anforderungen an trennende Schutzeinrichtungen | Die Anforderungen der Unterkapitel 1.4.2.1 bis1.4.2.3 wurden berücksichtigt. |

[x] |

[x] | |||

| 1.4.3 | Besondere Anforderungen an nichttrennende Schutzeinrichtungen | Nichttrennende Schutzeinrichtungen sind so konstruiert und in die Steuerung integriert, dass sie alle Anforderungen des Kapitels erfüllen. |

[x] |

[x] | |||

| 1.5 | Risiko durch- sonstige Gefährdungen | 1.5.1 | Elektrische Energieversorgung | Die Maschine ist so konstruiert, aufgebaut und ausgerüstet, dass alle von Elektrizität ausgehenden Gefährdungen vermieden werden. Die Schutzziele der Richtlinie 2014/35/EU wurden im Rahmen der MRL eingehalten. |

[x] |

[x] | |

| 1.5.2 | Statische Elektrizität | Die Maschine ist so konstruiert und gebaut, dass keine Gefahren durch elektrostatische Aufladungen entstehen. |

[x] |

[x] | |||

| 1.5.3 | Nichtelektrische Energieversorgung | Die Maschine ist so konstruiert und gebaut, dass keine Gefahren von einer nichtelektrischen Energiequelle ausgehen. |

[x] |

[x] | Betriebsanleitung Druckluftanlage beachten | ||

| 1.5.4 | Montagefehler | Alle Teile und Komponenten sind so konstruiert, dass keine Risiken durch fehlerhafte Montage oder erneuter Montage auftreten können. |

[x] |

[x] | |||

| 1.5.5 | Extreme Temperaturen | Die Maschine ist so ausgelegt, konstruiert und gebaut, dass jedes Risiko durch Berührung von heißen oder kalten Materialien, durch den Aufenthalt in der Nähe oder durch Spritze rausgeschlossen ist. |

[x] |

[x] | |||

| 1.5.6 | Brand | Die Maschine ist so konstruiert, dass jedes Brand- und Überhitzungsrisiko ausgeschlossen und keine Gefahr von freigesetzten Stoffen ausgeht. |

[x] |

[x] | |||

| 1.5.7 | Explosion | Die Maschine ist so konstruiert und gebaut, dass jedes Explosionsrisiko vermieden wird, das von der Maschine selbst oder von der Maschine freigesetzten oder verwendeten Stoffen ausgeht. |

[ ] |

[ ] | nicht zutreffend | ||

| 1.5.8 | Lärm | Die Maschine ist so konstruiert und gebaut, dass Risiken durch Luftschallemissionen so weit wie möglich gemindert werden. |

[x] |

[x] | |||

| 1.5.9 | Vibrationen | Die Maschine ist so konstruiert und gebaut, dass Risiken durch Maschinenvibrationen so weit wie möglich gemindert werden. |

[x] |

[x] | |||

| 1.5.10 | Strahlung | Unerwünschte Strahlungsemissionen der Maschine werden soweit gemindert, dass sie keine schädlichen Auswirkungen für den Menschen haben. |

[ ] |

[ ] | nicht zutreffend | ||

| 1.5.11 | Strahlung von außen | Die Maschine ist so konstruiert und gebaut, dass ihre Funktion durch Strahlung von außen nicht beeinträchtigt wird. |

[x] |

[x] | |||

| 1.5.12 | Laserstrahlung | Die Maschine ist so konstruiert und gebaut, dass keine Gefahr von Lasereinrichtungen in Form von Strahlung ausgeht. |

[ ] |

[ ] | nicht zutreffend | ||

| 1.5.13 | Emission gefährlicher Werkstoffe und Sub- stanzen | Die Maschine ist so konstruiert und gebaut, dass keine Gefährdung von gefährlichen Werkstoffen und/oder von der Maschine erzeugten Substanzen ausgehen. |

[ ] |

[ ] | nicht zutreffend | ||

| 1.5.14 | Risiken in einer Maschine eingeschlossen zu werden | Die Maschine ist so konstruiert und gebaut, dass eine Person nicht in ihr eingeschlossen werden kann oder eine eingeschlossene Person Hilfe herbeirufen kann. |

[ ] |

[ ] | nicht zutreffend | ||

| 1.5.15 | Ausrutsch-, Stolper- und Sturzgefahr | Teile der Maschine und zugehörige Verkehrswege auf denen sich Personen bewegen oder aufhalten sind so ausgelegt, dass ein ausrutschen, Stolpern oder ein Sturz auf oder von diesen Teilen vermieden wird. |

[x] |

[x] | |||

| 1.5.16 | Blitzschlag | Maschinen die während ihrer Verwendung vor der Auswirkung von Blitzschlag geschützt werden müssen, sind mit einem Erdungssystem zur Ableitung der betreffenden elektrischen Ladung ausgestattet. |

[ ] |

[ ] | nicht zutreffend | ||

| 1.6 | Instandhaltung | 1.6.1 | Wartung der Maschine | Einrichtungs- und Wartungsstellen liegen außerhalb der Gefahrenbereiche. Die Arbeiten können bei stillgesetzter Maschine durchgeführt werden. |

[x] |

[x] | zusätzliche Bedingungen im Betriebshandbuch enthalten |

| Es wurden alle erforderlichen Maßnahmen getroffen, um Einrichtungs- und Wartungsarbeiten sicher durchführen zu können. |

[x] |

[x] | zusätzliche Bedingungen im Betriebshandbuch enthalten | ||||

| 1.6.2 | Zugang zu den Bedienungsständen und den Eingriffspunk- ten für die Instandhaltung | Die Maschine ist so konstruiert und gebaut, dass alle Stellen, die für den Betrieb, das Einrichten und die Instandhaltung der Maschine zugänglich sein müssen, erreicht werden. |

[x] |

[x] | |||

| 1.6.3 | Trennung von den Energiequellen | Die Maschine ist mit Einrichtungen ausgestattet, mit denen sie von jeder einzelnen Energiequelle getrennt werden kann. Diese Einrichtungen sind klar gekennzeichnet und sind abschließbar, falls eine Wiedereinschaltung Gefahr für Personen verursachen kann. Alle Anforderungen dieses Kapitels wurden berücksichtigt. |

[x] |

[x] | zusätzliche Bedingungen im Betriebshandbuch enthalten | ||

| 1.6.4 | Eingriffe des Bedienungspersonals | Die Maschine ist so konstruiert und gebaut, dass sich möglichst wenig Anlässe für ein Eingreifen des Bedienpersonals ergeben. Wo sich das nicht vermeiden lässt, so ist es leicht und sicher auszuführen. |

[x] |

[x] | |||

| 1.6.5 | Reinigung innenliegender Maschinenteile | Die Maschine ist so konstruiert und gebaut, dass die Reinigung innenliegender Teile ohne Einsteigen in die Maschine, die gefährliche Stoffe enthält, möglich ist Lässt sich das Einsteigen nicht vermeiden, so muss dies gefahrlos möglich sein. |

[x] |

[x] | |||

| 1.7 | Informationen | 1.7.1 | Informationen und Warnhinweise auf der Maschine | Alle Anforderungen dieses Kapitels, einschließlich der Unterkapitel 1.7.1.1 und 1.7.1.2 wurden eingehalten. |

[x] |

[x] | |

| 1.7.2 | Warnung vor Restrisiken | Für Risiken, die trotz Durchführung aller geforderten Maßnahmen noch bestehen sind die erforderlichen Warnhinweise einschließlich Warneinrichtungen vorgesehen. |

[x] |

[x] | |||

| 1.7.3 | Kennzeichnung der Maschinen | Die Maschine enthält mindestens die in diesem Kapitel geforderten Informationen. |

[x] |

[x] | |||

| 1.7.4 | Betriebsanleitung | Es wurde für die Maschine eine Betriebsanleitung erstellt, die mindestens die allgemeinen Grundsätze dieses Kapitels, insbesondere des Kapitels 1.7.4.1 a) bis d) ausnahmslos erfüllt. Ebenfalls wurden bei der Erstellung der Betriebsanleitung die Vorgaben nach den Kapiteln 1.7.4.2 a) bis u) erfüllt. |

[x] |

[x] | zusätzliche Bedingungen im Betriebshandbuch enthalten | ||

0)

|

Bekanntmachung der Aufhebung einer Erkenntnis des Ausschusses für Betriebssicherheit Vom. 02.Februar 2021 (BMBl. Nr. 17-19 vom 16.03.2021 S. 398) Gemäß § 21 Absatz 6 Nummer 1 der Betriebssicherheitsverordnung gibt das Bundesministerium für Arbeit und Soziales folgende Aufhebung einer Bekanntmachung zur Betriebssicherheit BekBS bekannt: Aufhebung der BekBS 1113 Die BekBS 1113 "Beschaffung von Arbeitsmitteln", Ausgabe März 2015, GMBl 2015, S. 311 [Nr. 17/18] wird aufgehoben. Gemäß § 21 Absatz 6 Nummer 2 der Betriebssicherheitsverordnung wird die neu gefasste Empfehlung für Betriebssicherheit EmpfBS 1113 "Beschaffung von Arbeitsmitteln" auf der Internetseite der Bundesanstalt für Arbeitsschutz und Arbeitsmedizin (BAuA) veröffentlicht. |

01 Red. Anmerkung: in der Veröffentlichung der Empfehlung wurde die Ordnungsnummer "2" doppelt vergeben, zugunsten der Übersichtlichkeit wird die Nummerierung fortlaufend dargestellt

1) Wenn der Druck das ausschlaggebende Konstruktionskriterium ist.

2) Druckbehälter, sofern diese nicht unter die 6. ProdSV fallen.

3) Diese Anlagen fallen nicht unter eine der genannten EU-Richtlinien.

4) Diese erweiterte Einbauerklärung trifft, so wie sie ausgefüllt und abgedruckt ist, nur auf dieses Beispiel zu. Darin als "anwendbar" und "eingehalten" gekennzeichnete Punkte müssen in anderen Fällen nicht zutreffen.

| ENDE |  |