| zurück |  |

| Nr. | Beispiel | Merkmale/Bemerkungen/ Voraussetzungen/Hinweise | Schutzmaß- nahmen nach TRGS 722 | Festlegung der Zonen zur Zündquellenvermeidung nach TRGS 723 | Schutzmaßnahmen nach TRGS 724 |

| (Sp. 1) | (Sp. 2) | (Sp. 3) | (Sp. 4) | (Sp. 5) | (Sp. 6) |

| 3.3 | Fallbeispiele - mögliche praxisnahe Varianten der Umsetzung von Nr. 3.1 und 3.2 | ||||

| 3.3.1 | Läger | ||||

| 3.3.1.1 | Läger in Speichern und Hallen | a) Lagerung in staubdichten Gebinden. Mit dem Auftreten von g. e. A. ist nicht zu rechnen. Wenn z.B. durch Beschädigung von Gebinden größere Staubablagerungen auftreten, werden diese sofort beseitigt. | 4.2.3 Abs. 6 - 9 | keine Zone | keine |

| b) Lagerung in staubdurchlässigen Gebinden, wie z.B. Jutesäcken. Staubablagerungen sind vorhanden. | 4.2.3 Abs. 6 - 9 | Zone 22: gR | keine | ||

| c) Offene Lagerung als Schüttgut mit geringer Staubfreisetzung (abhängig von den Stoffeigenschaften, wie Korngrößenverteilung, Dichte, Feuchte, Staubungsneigung). G. e. A. ist im Bereich der Abwurf- bzw. Auftreffstelle nicht zu erwarten. Staubablagerungen sind vorhanden. | 4.2.3 Abs. 6 - 9 | Zone 22: gR | keine | ||

| d) Wie c), jedoch ist g. e. A. gelegentlich im Bereich der Abwurf- bzw. Auftreffstelle zu erwarten. Staubablagerungen sind vorhanden. | 4.2.3 Abs. 6 - 9 | Zone 21: im Nahbereich der Abwurfstelle bzw. des Auftreffbereichs; Zone 22: üR | keine | ||

| 3.3.2 | Umgebung von Befüll- und Entleerstellen (z.B. Big-Bag Absackung, automatische Absackung, Waagen, Sackaufgabe) (siehe auch Punkt 3.1.2.1) | ||||

| 3.3.2.1 | In Räumen | a) Es werden nur geringe Mengen gehandhabt, z.B. Waage im Laborbereich. Unmittelbare Reinigung bei geringen Staubfreisetzungen, z.B. Verschütten. | 3.1

4.2.3 Abs. 6 - 9 | keine Zone | keine |

| b) Es kommt betriebsmäßig zu keiner Staubfreisetzung, z.B. durch Unterdruckfahrweise, Objektabsaugung. Unmittelbare Reinigung bei geringen störungsbedingten Staubfreisetzungen. | 4.5.4

4.2.3 Abs. 6 - 9 | keine Zone | keine | ||

| c) Wie a), jedoch keine unmittelbare Reinigung. | 4.5.4

4.2.3 Abs. 6 - 9 | Zone 22: Ausdehnung der Zone vom Einzelfall abhängig | keine | ||

| d) Es kann zu Staubfreisetzungen kommen, die nicht unmittelbar zur Bildung von g.e.A. führen. Trotz regelmäßiger Reinigung können begrenzte Staubablagerungen nicht vermieden werden. | 4.5.4

4.2.3 Abs. 6 - 9 | Zone 22: Ausdehnung der Zone vom Einzelfall abhängig | keine | ||

| e) Wie d), jedoch treten Staubablagerungen im gesamten Raum auf. Trotz regelmäßiger Reinigung können Staubablagerungen nicht vermieden werden. | 4.2.3

Abs. 6 - 9 | Zone 22: R | keine | ||

| f) Es kann verfahrensbedingt gelegentlich zu Staubfreisetzungen kommen, die zur Bildung von g. e. A. führen (z.B. bei Befüllung: Abriss oder Platzen eines Packmittels). | 4.5.4

4.2.3 Abs. 6 - 9 | Zone 21: Ausdehnung abhängig von der möglichen Staubwolke

Zone 22: weitere Ausdehnung vom Einzelfall abhängig. | keine | ||

| 3.3.2.2 | Im Freien | Wie 3.3.2.1, aber: Im Freien kann die Zonenausdehnung infolge von Witterungseinflüssen gegenüber vergleichbaren Situationen in Räumen verändert sein, in der Regel kann sie reduziert werden. | |||

| 3.3.3 | Beladen | ||||

| 3.3.3.1 | Beladen von offenen Fahrzeugen mit groben Schüttgütern mit Staubanteil (z.B. Getreide und Futtermittel) | ||||

| 3.3.3.1.1 | In Räumen | Das Beladen erfolgt üblicherweise in allseitig geschlossenen Durchfahrten mit Rolltoren an der Ein- und Ausfahrt. Beim Auslaufen am Verladetrichter und Aufschütten in offene Fahrzeuge lässt sich bei Produkten mit hohem Staubanteil durch Staubabsaugung g. e. A. nicht immer vermeiden. | 4.6.4 | Zone 21: im Fülltrichter und im offenen Laderaum des Fahrzeuges

Zone 22: üR | keine |

| 3.3.3.1.2 | Im Freien | Wie 3.3.3.1, aber: Im Freien kann die Zonenausdehnung infolge von Witterungseinflüssen gegenüber vergleichbaren Situationen in Räumen verändert sein, in der Regel kann sie reduziert werden. | |||

| 3.3.4 | Staubführende Leitungen und Förderanlagen | Filter siehe 3.3.5. | |||

| 3.3.4.1 | Aspirationsleitungen und Absaugleitungen | a) G. e. A. ist betriebsmäßig nicht vorhanden.

Staubablagerungen können vermieden werden durch Einhaltung hoher Absauggeschwindigkeiten (> 20 m/s), geeignete Rohrleitungsführung ohne Toträume, regelmäßige Kontrollen.

Hinweis: Dabei sind auch Störungen des Prozesses und Schwankungen der Zusammensetzung der Produkte zu beachten. Explosionsübertragung kann - selbst bei zonenfreien Aspirationsleitungen - grundsätzlich nicht sicher vermieden werden. | 3.1 | keine Zone | Ist für die vor- oder nachgeschalteten Anlagenteile konstruktiver Explosions-Schutz erforderlich, ist dieser auch für die Aspirationsleitungen vorzusehen, z.B. Punkte 2.4 und 2.9 |

| b) Wie a), jedoch können Staubablagerungen nicht sicher vermieden werden.

Hinweis: Eine Explosionsübertragung über Aspirationsleitungen kann grundsätzlich nicht sicher vermieden werden. | Zone 22 | Ist für die vor- oder nachgeschalteten Anlagenteile

konstruktiver Explosionsschutz erforderlich, ist dieser auch für die Aspirationsleitungen vorzusehen, z.B. Punkte 2.4 und 2.9 | |||

| c) Undefinierte Staubmengen treten auf und g. e. A. kann nicht sicher vermieden werden, z.B. Absaugung mehrerer Anlagenbereiche.

Hinweis: Eine Explosionsübertragung über Aspirationsleitungen kann grundsätzlich nicht sicher vermieden werden. | Zone 21 | Ist für die vor- oder nachgeschalteten Anlagenteile konstruktiver Explosionsschutz erforderlich, ist dieser auch für die Aspirationsleitungen vorzusehen, z.B. Punkte 2.4 und 2.9 | |||

| 3.3.4.2 | Pneumatische Förderung | Saugförderung, Druckförderung (Produktaufgabe siehe 3.3.2.1). | |||

| a) Die Konzentration liegt während der Förderung so hoch, dass nur bei An- und Abfahrvorgängen (z.B. Dichtstromförderer) g. e. A. zu erwarten ist. | 4.2 | Zone 21 | keine | ||

| b) Wie a), jedoch kann der Eintrag von wirksamen Zündquellen von außen (z.B. Glimmnest im Produkt) nicht sicher vermieden werden. | 4.2 | Zone 21 | erforderlich | ||

| c) G. e.A. ständig, über lange Zeiträume oder häufig zu erwarten. | Zone 20 | keine | |||

| d) Wie c), jedoch kann der Eintrag von wirksamen Zündquellen von außen (z.B. Glimmnest im Produkt) nicht sicher vermieden werden. | Zone 20 | erforderlich | |||

| 3.3.4.3 | Schneckenförderer, Trogkettenförderer | Produkt wird kontinuierlich zugeführt. Umfangsgeschwindigkeit der Schnecke bzw. Fördergeschwindigkeit so gering, dass Bildung von g. e. A. nur gelegentlich zu erwarten ist.

Zur Vermeidung wirksamer Zündquellen wird z.B. berücksichtigt:

| Zone 21 | keine | |

| 3.3.4.4 | Elevatoren | Elevatoren gehören zu den Anlagenteilen, die das höchste Explosionsrisiko aufweisen. Aufgrund der Bauart kann g.e.A. in Elevatoren nur in seltenen Fällen sicher vermieden werden. Explosionen können aufgrund der langgestreckten Konstruktion größere Auswirkungen als in kubischen Behältern zur Folge haben. Somit ist bei der Beurteilung der Explosionsrisiken, der Auswahl und Umsetzung der Explosionsschutzmaßnahmen besonders sorgfältig vorzugehen. | |||

| 3.3.4.4.1 | Becherelevatoren, z.B. Gurtbecherwerke | a) Schüttgut bestehend aus Grobkorn (> 1 mm) mit Staubanteil (< 3 Gew.-%).

Das Schüttgut mit dieser Kornzusammensetzung wird als nicht explosionsfähig angenommen, jedoch kann durch Anreicherung von Staub eine g. e A auftreten. Auch beim Vorhandensein einer Entstaubung (Aspiration) ist mit dem Auftreten von g. e. A. zu rechnen. Als Maßnahmen zur Vermeidung von Zündquellen sind beispielsweise Schieflauf-, Schlupf- und Drehzahlüberwachung sowie Maßnahmen zur Vermeidung elektrostatischer Aufladung vorhanden. Gleichzeitig sind der Eintrag von Zündquellen sowie das Auftreten von Selbstentzündungsvorgängen sicher vermieden. | 3.1 | Zone 21 | keine |

| b) Wie a), jedoch können geräteeigene oder eingetragene Zündquellen sowie das Auftreten von Selbstentzündungsvorgängen nicht sicher vermieden werden. | 3.1 | Zone 21 | erforderlich | ||

| c) Wie a), jedoch kann eine Explosionsübertragung aus anderen Anlagenteilen nicht sicher vermieden werden. | 3.1 | Zone 21 | erforderlich | ||

| d) Wie a), jedoch Schüttgut mit höherem Staubanteil.

Das Vermeiden von wirksamen Zündquellen als einzige Schutzmaßnahme ist nur bei Einhaltung definierter Randbedingungen möglich, z.B. geringe mechanische Belastung, zündunempfindliche Stäube, niedrige Brennzahl.

Da auch bei seltenen Störungen keine Zündquellen wirksam werden dürfen, sind Experten hinzuzuziehen.

Als Maßnahmen zur Vermeidung von Zündquellen sind zusätzlich zu den o. g. Randbedingungen u.a. Schieflauf-, Schlupf-, Drehzahl- und Temperaturüberwachung der Lager sowie Maßnahmen zur Vermeidung elektrostatischer Aufladung erforderlich. An die Zuverlässigkeit dieser Überwachungseinrichtung sind erhöhte Anforderungen zu stellen. Gleichzeitig sind der Eintrag von Zündquellen sowie das Auftreten von Selbstentzündungsvorgängen auszuschließen. | 3.1 | Zone 20 | keine | ||

| e) Wie d), jedoch können geräteeigene oder eingetragene Zündquellen sowie das Auftreten von Selbstentzündungsvorgängen nicht sicher vermieden werden. | 3.1 | Zone 20 | erforderlich | ||

| f) Wie d), jedoch kann eine Explosionsübertragung aus anderen Anlagenteilen nicht sicher vermieden werden. | 3.1 | Zone 20 | erforderlich | ||

| 3.3.4.4.2 | Winkelbecher-, Pendelbecherwerke, Wellkantenförderer | a) Schüttgut bestehend aus Grobkorn (> 1 mm) mit explosionsfähigem Staubanteil (Fraktion < 0,5 mm) < 3 Gew.-%. Staub mit geringer Staubungsneigung. Das Schüttgut mit dieser Kornzusammensetzung wird als nicht explosionsfähig angenommen, jedoch können Ablagerungen von Feinstäuben insbesondere im horizontalen Bereich nicht sicher vermieden werden. | 3.1 | Zone 22 | keine |

| b) Wie a), jedoch enthaltener Staub mit nicht nur geringer Staubungsneigung. | 3.1 | Zone 21 | keine | ||

| c) Schüttgut mit höherem explosionsfähigem Staubanteil (Fraktion < 0,5 mm) 3 Gew.-%.

Auch beim Vorhandensein einer Entstaubung (Aspiration) ist mit dem Auftreten von g. e. A. zu rechnen. Wirksame Zündquellen, insbesondere heiße Oberflächen, z.B. heißlaufende Lager, und Selbstentzündung des Schüttgutes, sind ausreichend sicher vermieden. Als Maßnahmen zur Vermeidung von Zündquellen sind beispielsweise Drehzahl- und Temperaturüberwachung der Lager sowie Maßnahmen zur Vermeidung elektrostatischer Aufladung erforderlich. Gleichzeitig sind der Eintrag von Zündquellen sowie das Auftreten von Selbstentzündungsvorgängen auszuschließen. | 3.1 | Zone 21 | keine | ||

| d) Wie c), jedoch können geräteeigene oder eingetragene Zündquellen sowie das Auftreten von Selbstentzündungsvorgängen nicht sicher vermieden werden. | 3.1 | Zone 21 | erforderlich | ||

| 3.3.5 | Filternde Abscheider (Filter) | ||||

| 3.3.5.1 | Rohgasraum | a) G. e. A. tritt ständig, langzeitig oder häufig auf.

a1) Die Konzentration des erfassten und abzuscheidenden Staubes, liegt ständig oder über lange Zeiträume über der UEG oder das regelmäßige Abreinigen des Filtermediums erfolgt häufig. Wirksame Zündquellen, insbesondere eingetragene Zündquellen oder Selbstentzündung, z.B. im Bereich von Ablagerungen, werden sicher vermieden. Hinweis: | Zone 20 | keine | |

| a2) Wie a1), jedoch ist die MZE < 3 mJ. | Zone 20 | erforderlich | |||

| a3) Wie a1), jedoch können wirksame Zündquellen, insbesondere eingetragene Zündquellen (z.B. Glimmnester oder Funken) oder Selbstentzündung im Abscheider nicht sicher vermieden werden. | Zone 20 | erforderlich, insbesondere Punkte 2.4 und 2.9 | |||

| b) Das Auftreten von g. e. A. ist gelegentlich möglich. | |||||

| b1) Die Konzentration des erfassten und abzuscheidenden Staubes liegt betriebsmäßig unter der UEG (Objektabsaugung, Aspiration) und das Abreinigen des Filtermediums erfolgt nur gelegentlich, z.B. am Schichtende. Wirksame Zündquellen, insbesondere eingetragene Zündquellen oder Selbstentzündung, z.B. im Bereich von Ablagerungen, werden sicher vermieden. | 4.2 | Zone 21 | keine | ||

| Hinweis: Bei Stäuben mit einer MZE < 10 mJ ist eine Einzelfallbetrachtung erforderlich. | |||||

| b2) Wie b1), jedoch können wirksame Zündquellen, insbesondere eingetragene Zündquellen (z.B. Glimmnester oder Funken) oder Selbstentzündung im Abscheider nicht sicher vermieden werden. | 4.2 | Zone 21 | erforderlich, insbesondere Punkte 2.4 und 2.9 | ||

| c) Bildung von g. e. A. nicht zu erwarten. | |||||

| c1) Wie a3) oder b2), jedoch wird g. e. A. durch Inertisieren immer sicher verhindert. Die Inertisierung kann mit Feststoffen oder Gasen erfolgen. Bei der Inertisierung mit Gasen ist sichergestellt, dass in Zeiten in denen keine Inertisierung vorliegt, z.B. beim Stillstand der Anlage keine nennenswerten Staubablagerungen vorhanden sind. | 4.3 u. Anh. 2 | keine Zone | keine | ||

| d) Das Auftreten von g. e. A. ist nur selten und dann auch nur kurzzeitig möglich. | |||||

| d1) Wie c1), jedoch ist trotz der Inertisierung der Anlage prozessbedingt (z.B. beim Stillstand der Anlage) kurzzeitig mit dem Auftreten von g. e. A. durch Aufwirbeln von Staubablagerungen zu rechnen. Während der Betriebszustände mit nicht ausreichender Inertisierung werden wirksame Zündquellen sicher vermieden. | 4.3 u. Anh. 2 | Zone 22 | keine | ||

| d2) Wie d1), jedoch können während der Betriebszustände mit nicht ausreichender Inertisierung wirksame Zündquellen nicht sicher vermieden werden. | 4.3 u. Anh. 2 | Zone 22 | erforderlich, insbesondere Punkte 2.4 und 2.9 | ||

| e) Das Auftreten von g. e. A. ist gelegentlich möglich. | |||||

| e1) Wie c1), jedoch ist trotz der Inertisierung der Anlage prozessbedingt (z.B. beim An- und Abfahren) gelegentlich mit dem Auftreten von g. e. A. zu rechnen. Während der Betriebszustände mit nicht ausreichender Inertisierung werden wirksame Zündquellen sicher vermieden. | 4.3 u. Anh. 2 | Zone 21 | keine | ||

| e2) Wie c1), jedoch ist trotz der Inertisierung der Anlage prozessbedingt (z.B. beim An- und Abfahren) oder bei Fehlern in der Inertisierung oder deren Überwachung gelegentlich mit dem Auftreten von g. e. A. zu rechnen. Während der Betriebszustände mit nicht ausreichender Inertisierung können wirksame Zündquellen nicht sicher vermieden werden. | 4.3 u. Anh. 2 | Zone 21 | erforderlich, insbesondere Punkte 2.4 und 2.9 | ||

| 3.3.5.2 | Reingasraum | a) Das Auftreten von g. e. A. ist gelegentlich möglich. | |||

| a1) Im Rohgasraum liegt die Konzentration des erfassten und abzuscheidenden Staubes ständig oder über lange Zeiträume über der UEG.

In Folge einer Filterstörung (z.B. Filterdurchbruch, Dichtungsprobleme) kann auf der Reinluftseite g. e. A. auftreten, es werden jedoch keine Maßnahmen zur kurzfristigen Erkennung und Beseitigung der Staubfreisetzung ergriffen. Wirksame Zündquellen werden sicher vermieden, (z.B. Einsatz von geeignetem Ventilator). | Zone 21 | keine | |||

| a2) Wie al), jedoch können wirksame Zündquellen nicht sicher vermieden werden. | Zone 21 | erforderlich, insbesondere Punkte 2.4 und 2.9 | |||

| b) Das Auftreten von g. e. A. ist nur selten und dann auch nur kurzzeitig möglich. | |||||

| b1) Wie a1), jedoch wird ein Filterdurchbruch kurzfristig erkannt (z.B. durch ein Überwachungssystem) und Anlage wird unverzüglich abgefahren und instandgesetzt. | Zone 22 | keine | |||

| b2) Wie a2), jedoch wird ein Filterdurchbruch kurzfristig erkannt (z.B. durch ein Überwachungssystem) und Anlage wird unverzüglich abgefahren und instandgesetzt. | Zone 22 | erforderlich, insbesondere Punkte 2.4 und 2.9 | |||

| b3) Die Konzentration des erfassten und abzuscheidenden Staubes im Rohgasraum liegt betriebsmäßig unter der UEG. Bei einem Filterdurchbruch oder fehlendem Filterelement wird nur sehr wenig Staub auf die Reingasseite verschleppt. Hierdurch kann im Reingasraum g. e.A. betriebsmäßig nur selten und dann nur kurzzeitig auftreten oder es kommt lediglich zu Staubablagerungen. Wirksame Zündquellen werden sicher vermieden)z.B. Einsatz von geeignetem Ventilator). | Zone 22 | keine | |||

| b4) Wie b3), jedoch können wirksame Zündquellen nicht sicher vermieden werden. | Zone 22 | erforderlich, insbesondere 2.4 und 2.9 | |||

| c) Bildung von g. e. A. nicht zu erwarten. | |||||

| c1) Wie b3) oder b4), jedoch ist die Staubmenge so gering, dass betriebsmäßig weder g. e. A. noch Staubablagerungen auftreten. Zusätzlich wird ein Filterdurchbruch kurzfristig erkannt)z.B. durch ein Überwachungssystem) und Anlage wird unverzüglich abgefahren, gereinigt und instandgesetzt. | keine Zone | keine | |||

| c2) Durch Einsatz eines nachgeschalteten differenzdrucküberwachten Sicherheitsfilters (Polizeifilter) wird g. e. A. auf der Reinluftseite des nachgeschalteten Sicherheitsfilters auch im Falle eines Filterdurchbruchs am Hauptfilter vermieden. Im Fall eines Ansprechens der Differenzdrucküberwachung wird die Anlage umgehend abgefahren, gereinigt und instandgesetzt. | 4.2 | keine Zone nach Polizeifilter | keine | ||

| c3) Starrkörper-Filterelemente wie z.B. Plattenfilter, Keramikfilter (Filterdurchbruch konstruktionsbedingt nicht möglich). Der korrekte Einbau der Filter ist überprüft. | 4.2 | keine Zone | keine | ||

| 3.3.6 | Silos, Bunker | a) G. e. A. tritt ständig, langzeitig oder häufig auf. Das Produkt wird häufig ein- und ausgetragen oder umgewälzt und bleibt langzeitig in Schwebe. Wirksame (auch eingetragene) Zündquellen werden sicher vermieden. | Zone 20 | keine | |

| b) Wie a), jedoch kann der Eintrag von wirksamen Zündquellen (z.B. Glimmnester) nicht sicher vermieden werden. | Zone 20 | erforderlich | |||

| c) G. e. A. tritt gelegentlich auf (z.B. Lagersilos mit geringer Entleerrate oder gelegentlich abfallende Anbackungen an Wänden). Wirksame (auch eingetragene) Zündquellen werden sicher vermieden. | Zone 21 | keine | |||

| d) Wie c), jedoch kann der Eintrag von wirksamen Zündquellen (z.B. Glimmnester) nicht sicher vermieden werden. | Zone 21 | erforderlich | |||

| e) G.e. A. tritt normalerweise nicht auf. Es werden nur grobkörnige Stoffe mit geringem Feinanteil in großvolumige Silos eingetragen (z.B. Silos für gereinigtes Getreide). | Zone 22 | keine | |||

| f) G. e. A. im Silo bzw. Bunker durch lnertisierung immer sicher verhindert. Es ist zu beachten, dass auch bei ausreichender Inertisierung zum Vermeiden von Staubexplosionen, ein Entzünden von abgelagertem Staub möglich sein kann. | 4.3 u. Anh. 2 | keine Zone | keine | ||

| 3.3.7 | Mühlen und Auffangbehälter (Mahlgut) | Hinweis: Mühlennachbehälter bilden häufig eine Einheit mit der Mühle. Weitere Beispiele für nachgeschaltete Behälter werden unter 3.2 beschrieben. | |||

| 3.3.7.1 | Mühlen | a) G.e. A. betriebsmäßig zu erwarten. Mühle (z.B. Hammermühle) ist im Fall von Störungen als wirksame Zündquelle anzusehen. | Zone 20 | erforderlich | |

| b) Wie a) jedoch kann die Mühle konstruktionsbedingt auch bei seltenen Störungen nicht als Zündquelle wirksam werden (z.B. Luftstrahlmühle ohne Rotorsichter). | Zone 20 | keine | |||

| c) Aufgrund des hohen Stoffstromes ist g. e. A. nur gelegentlich beim An- und Abfahren zu erwarten, z.B. bei Kugelmühlen oder Walzenstühlen. Geräteeigene Zündquellen treten i.d.R. bei diesen Mühlentypen nicht auf. | nur Zone 21 | erforderlich, sofern der Eintrag von Zündquellen nicht hinreichend vermieden werden kann | |||

| d) Wie c), jedoch kann der Eintrag von Zündquellen im Normalbetrieb und bei vorhersehbaren Störungen sicher vermieden werden. | Zone 21 | keine | |||

| e) Wie a), b), c) oder d), jedoch ist g. e. A. durch Inertisierung immer sicher verhindert. | 4.3 u. Anh. 2 | keine Zone | keine | ||

| 3.3.7.2 | Auffangbehälter (Mahlgut) | a) G. e. A. betriebsmäßig zu erwarten. Eintrag von Zündquellen aus der vorgeschalteten Mühle möglich. | Zone 20 | erforderlich | |

| b) Wie a) jedoch ist g.e.A. durch Inertisierung immer sicher verhindert. Weitere Beispiele für nachgeschaltete Behälter siehe 3.2. | 4.3 u. Anh. 2 | keine Zone | keine | ||

| 3.3.8 | Mischer (z.B. mechanische Mischer, mit oder ohne bewegliche Einbauten) | Die nachfolgenden Beispiele basieren auf praxisnahen Versuchen mit verschiedenen Horizontal- und Vertikalmischern. Die Versuche wurden mit unterschiedlichen Stäuben durchgeführt. Das Forschungsvorhaben hat gezeigt, dass wie bisher angewendet, ein Füllgrad von mindestens 70 % nicht grundsätzlich zur Vermeidung von g. e. A. führt. | |||

| a) Das Auftreten von g. e. A. ist gelegentlich möglich. | |||||

| a1) Diskontinuierlich betriebene Vertikalmischer, Konusmischer:

G. e. A. ist aufgrund einer geringen Staubungsneigung der Mischgüter und maximalen Umfangsgeschwindigkeit der beweglichen Einbauten von < 1 m * s-1 nur während des Befüllens und Entleerens vorhanden. Geräteeigene Zündquellen werden sicher vermieden. Der Eintrag von Zündquellen (z.B. Glimmnester) ist sicher vermieden. | 4.2 | Zone 21 | keine | ||

| a2) Wie a1), jedoch können wirksame Zündquellen nicht sicher vermieden werden. | 4.2 | Zone 21 | erforderlich | ||

| b) G. e. A. tritt ständig, langzeitig oder häufig auf. | |||||

| b1) Kontinuierliche und diskontinuierliche Mischer ohne bewegliche Einbauten: Das Staub/ Luft-Gemisch liegt betriebsmäßig im Explosionsbereich. Geräteeigene Zündquellen werden sicher vermieden. Der Eintrag von Zündquellen (z.B. Glimmnester) ist sicher vermieden. | Zone 20 | keine | |||

| b2) Kontinuierliche und diskontinuierliche Mischer mit beweglichen Einbauten (z.B. Horizontalmischer, Vertikalmischer). Geräteeigene Zündquellen werden sicher vermieden. Die beweglichen Einbauten können aufgrund der Konstruktion und Bauweise (Spaltmaß zwischen Wand und beweglichen Teilen, Wellenausführung und Lagerung) selbst bei seltenen Störungen nicht zur wirksamen Zündquelle werden. Zur Vermeidung wirksamer Zündquellen wird z.B. berücksichtigt:

| Zone 20 | keine | |||

| b3) Wie b1) oder b2), jedoch können Zündquellen nicht sicher vermieden werden. | Zone 20 | erforderlich | |||

| c) Wie b2), jedoch können während des Mischens geräteeigene Zündquellen nicht sicher vermieden werden, allerdings wird g. e. A. durch Inertisierung soweit verhindert, dass diese Zündquellen nicht wirksam werden. Je nach Wirksamkeit der Inertisierung kann g. e. A. während des Mischens nicht, selten und nur kurzzeitig oder gelegentlich auftreten. Während des Befüllens und Entleerens können Zündquellen sicher vermieden werden. Es ist zu beachten, dass auch bei ausreichender Inertisierung zum Vermeiden von Staubexplosionen ein Entzünden von abgelagertem Staub möglich sein kann. Der Eintrag von Zündquellen (z.B. Glimmnester) ist sicher vermieden. | 4.3 u. Anh. 2 | Zone 21 | keine | ||

| d) Wie c), jedoch können sowohl während des Befüllens bzw. Entleerens als auch während des Mischens geräteeigene störungsbedingte Zündquellen nicht sicher vermieden werden, allerdings wird g.e.A. durch Inertisierung in allen o.g. Prozessschritten soweit verhindert, dass diese Zündquellen nicht wirksam werden.

Nach dem Entleeren können Staubablagerungen im Mischer vorhanden sein, die durch Aufwirbeln g.e.A. bilden können. Der Eintrag von Zündquellen (z.B. Glimmnester) ist sicher vermieden. | 4.3 u. Anh. 2 | Zone 22 | keine | ||

| e) Diskontinuierliche Mischer mit bewegten Einbau- ten, bei denen während der Befüllung über die Zugabereihenfolge sichergestellt wird, dass zunächst die inerten Stoffe und danach die explosionsfähigen Stoffe eingefüllt werden. In der Fertigmischung ist der Anteil inerter Feststoffe > 90%. Während der Zugabe wird die Umfangsgeschwindigkeit des Mischers auf < 1 m/s begrenzt. Schnelllaufende Mischwerkzeuge sind während des Befüllvorgangs abgeschaltet. Zündquellen können sicher vermieden werden. Entmischung ist verhindert. Der Eintrag von Zündquellen (z.B. Glimmnester) ist sicher vermieden. | 4.3 u. Anh. 2 | Zone 21: im Mischer Zone 21: in der Befüllstelle | keine | ||

| 3.3.9 | Trockner | ||||

| 3.3.9.1 | Wirbelschichtanlagen (Wirbelschichtgranulataren, Wirbelschichttrockner, Wirbelschichtcoating-Anlagen) | ||||

| 3.3.9.1.1 | Zuluftvorwärmer | a) Frischluftbetrieb: Konstruktionsbedingt ist kein Eindringen von Staub in gefahrdrohender Menge zu erwarten; auch wenn im Produktraum (siehe 3.3.9.1.3) hybride Gemische während der Trocknung auftreten können, ist im Zuluftvorwärmbereich das Auftreten von Lösungsmittel/ Luft-Gemischen nicht zu erwarten. | 4.2 | keine Zone | keine |

| b) Kreisgasbetrieb: Verfahrensbedingt können Staubablagerungen nicht in gefahrdrohender Menge auftreten. Hybride Gemische können infolge Kondensation und Reinigungsstufen im Kreisgas vermieden werden. | 4.2 | keine Zone | keine | ||

| 3.3.9.1.2 | Luftverteiler | a) Aufgrund der Produkteigenschaften (s.B. Partikelgröße) und der Konstruktion des Luftverteilerbodens kann kein Produkt durch den Luftverteilerboden fallen und Staubablagerungen in gefahrdrohender Menge können vermieden werden. | 4.2 | keine Zone | keine |

| b) Produkt kann durch den Luftverteilerboden fallen und es können Staubablagerungen in gefahrdrohender Menge auftreten. | 4.2 | Zone 22 | keine | ||

| c) Wie a), jedoch können infolge lösungsmittel- feuchten Produkts oder durch den Sprühprozess bedingt Gas- bzw. Dampf/Luft-Gemische nicht sicher vermieden werden, kann zusätzlich zu a) g. e. A. durch Lösungsmitteldampf/ Luft-Gemische störungsbedingt im Bereich des Luftverteilers auftreten. | 4.2 | Zone 2 | erforderlich | ||

| d) Wie b), jedoch können infolge lösungsmittel- feuchten Produkts oder durch den Sprühprozess bedingt hybride Gemische nicht sicher vermieden werden, kann zusätzlich zu b) g. e. A. durch Lösungsmitteldampf/Luft-Gemische störungsbedingt im Bereich des Luftverteilers auftreten. | Zone 22

Zone 2 | erforderlich | |||

| 3.3.9.1.3 | Produktraum | a) Aufgrund der Produkteigenschaften (z.B. staub- arme, abriebfeste Granulate) ist im Produktraum beim Trocknen g. e. A. betriebsmäßig nicht zu erwarten. Staubablagerungen können nicht sicher vermieden werden; es werden keine lösungsmittelfeuchten Produkte eingesetzt; es werden keine brennbaren Lösungsmittel versprüht. Der Eintrag von Zündquellen in den Trockner kann sicher vermieden werden. Entstehung von Selbstentzündung kann verfahrensbedingt und oder produktbedingt sicher vermieden werden. | 4.2 | Zone 22 | keine |

| b) Im Produktraum kann beim Trocknen grobkörniger oder granulatartiger Produkte g. e. A. örtlich oder zeitlich begrenzt auftreten, z.B. bei nicht abriebfesten Produkten oder bei nicht vernachlässigbarem Feinanteil. Es werden keine lösungsmittelfeuchten Produkte eingesetzt; es werden keine brennbaren Lösungsmittel versprüht. Der Eintrag von Zündquellen in den Trockner kann sicher vermieden werden. Entstehung von Selbstentzündung kann verfahrensbedingt und oder produktbedingt sicher vermieden werden. | 4.2 | Zone 21 | keine | ||

| c) Im Produktraum kann beim Trocknen staubförmiger Produkte g. e. A. auftreten. Es werden keine lösungsmittelfeuchten Stäube eingesetzt; es werden keine brennbaren Lösungsmittel versprüht. Der Eintrag von Zündquellen in den Trocknern kann sicher vermieden werden. Entstehung von Selbstentzündung kann verfahrensbedingt und oder produktbedingt sicher vermieden werden. Hinweis: Bei Stäuben mit einer MZE < 10 ml ist eine Einzelfallbetrachtung erforderlich. | Zone 20 | keine | |||

d) Wie c), jedoch wird der Trockner inertisiert.

Trotz der Inertisierung der Anlage ist entweder

selten und kurzzeitig mit dem Auftreten von g. e. A. zu rechnen. | 4.5

4.3 u. Anh. 2 | Zone 22 | keine | ||

e) Wie c), jedoch wird der Trockner inertisiert.

Trotz der Inertisierung der Anlage ist entweder

gelegentlich mit Auftreten von g. e. A. zu rechnen. | 4.5

4.3 u. Anh. 2 | Zone 21 | keine | ||

| f) Wie a) bis c), jedoch kann das Vermeiden wirk- samer Zündquellen nicht vollständig umgesetzt werden, daher wird der Trockner mit konstruktiven Explosionsschutzmaßnahmen geschützt. | 4.5 | Zone wie o) bis c) | erforderlich | ||

| g) Wie c), jedoch ist das Auftreten hybrider Gemische während des Trocknungsprozesses nicht sicher vermieden; bedingt durch die hohe Luftzufuhr treten explosionsfähige Dampf/Luft-Gemische nur gelegentlich auf. | 4.5 | Zone 1 Zone 20 | erforderlich | ||

| h) Wie c), jedoch ist das Auftreten hybrider Gemische nicht sicher vermieden; daher wird der Trockner so inertisiert, dass die Bildung von g. e. A. sicher vermieden werden kann. | 4.5

4.3 u. Anh. 2 4.3 Abs. 6. u. 7 | keine Zone | keine | ||

| 3.3.9.1.4 | Produktraum bei eingebautem Produktrückhaltefilter | Siehe 3.3.5.1 (Rohgasraum). | |||

| 3.3.9.1.5 | Umgebung der Wirbelschichtanlage | a) Im geöffneten Zustand der Wirbelschichtanlage treten Staubablagerungen in der Umgebung normalerweise nicht auf; wider Erwarten auftretende Staubablagerungen werden sofort entfernt. | 4.2

4.2.3 Abs. 6 - 9 | keine Zone | keine |

| b) Im geöffneten Zustand der Wirbelschichtanlage können Staubablagerungen in der Umgebung in gefahrdrohender Menge auftreten. Regelmäßige Reinigung wird durchgeführt. | 4.2

4.2.3 Abs. 6 - 9 | Zone 22 | keine | ||

| c) Zusätzlich zu a) kann es selten zu g. e. A. durch Lösungsmitteldampf/Luft-Gemische kommen. | 4.2

4.2.3 Abs. 6 - 9 | Zone 2 | keine | ||

| d) Zusätzlich zu b) kann es selten zu g. e. A. durch Lösungsmitteldampf/Luft-Gemische kommen. | 4.2

4.2.3 Abs. 6 - 9 | Zone 22

Zone 2 | keine | ||

| 3.3.9.2 | Sprühtrocknungsanlagen | ||||

| 3.3.9.2.1 | Heißluftzufuhr, Luftverteiler | Bildung von g. e. A. nicht zur erwarten, weil kein Eindringen von Staub in gefahrdrohender Menge zu erwarten. Lufterhitzung erfolgt indirekt. | 4.2 | keine Zone | keine |

| 3.3.9.2.2 | Trockenkammer | a) G. e. A. während des Betriebes der Anlage ständig oder häufig vorhanden.

Dies gilt auch für den An- und Abfahrbetrieb. G. e. A. im Nahbereich um den Zerstäuber nur selten vorhanden, da Produkt noch nicht ausreichend getrocknet. | Zone 20

Zone 22: im Nahbereich um den Zerstäuber (zweifacher Scheibendurchmesser bei Zentrifugalzerstäubung oder zweifacher des Hülldurchmessers bei Düsenzerstäubung) | erforderlich | |

| b) Wie a), jedoch können wirksame Zündquellen sicher vermieden werden, insbesondere Selbstentzündung und Elektrostatik müssen betrachtet werden. | Zone 20

Zone 22: im Nahbereich um den Zerstäuber (zweifacher Scheibendurchmesser bei Zentrifugalzerstäubung oder zweifacher des Hülldurchmessers bei Düsenzerstäubung) | keine | |||

| c) Wie a), jedoch sicher inertisiert. | 4.3 u. Anh. 2 | keine Zone | keine | ||

| d) Wie a), jedoch wird Inertisierung zur regelmäßigen Reinigung aufgehoben. | 4.3 u. Anh. 2 | Zone 22 | keine | ||

| 3.3.9.2.3 | Fließbett intern | Wirksame Zündquellen sind sicher vermieden. | |||

| a) Oberhalb des Siebbodens: G. e. A. während des Betriebes der Anlage ständig oder überwiegend vorhanden. Dies gilt auch für den An- und Abfahrbetrieb. | Zone 20 | keine | |||

| Unterhalb des Siebbodens: G. e. A. selten, nur durch Staubablagerungen möglich. | Zone 22 | keine | |||

| b) Wie a), jedoch wirksame Zündquellen sind nicht sicher vermieden. | |||||

| Oberhalb des Siebbodens: Wie a). | Zone 20 | erforderlich | |||

| Unterhalb des Siebbodens: Wie a). | Zone 22 | erforderlich | |||

| 3.3.9.2.4 | Fließbett extern | ||||

| 3.3.9.2.4.1 | Oberhalb des Siebbodens | a) G. e. A. während des Betriebes der Anlage gelegentlich vorhanden. Dies gilt auch für den An- und Abfahrbetrieb. | Zone 21 | erforderlich, wenn das Eintragen von Zündquellen, z.B. aus der Trockenkammer, nicht sicher vermieden werden kann. | |

| b) G.e.A. während des Betriebes der Anlage ständig oder häufig vorhanden. Dies gilt auch für den An- und Abfahrbetrieb. | Zone 20 | erforderlich, wenn das Eintragen von Zündquellen, z.B. aus der Trockenkammer, nicht sicher vermieden werden kann | |||

| 3.3.9.2.4.2 | Unterhalb des Siebbodens | G.e.A. selten, nur durch Staubablagerungen möglich. | Zone 22 | keine | |

| 3.3.9.2.5 | Zyklonabscheider | ||||

| 3.3.9.2.5.1 | Zuluftseite | G. e. A. während des Betriebes der Anlage ständig oder überwiegend vorhanden. Dies gilt auch für den An- und Abfahrbetrieb. | |||

| a) Eingetragene und interne Zündquellen sowie die Übertragung von Explosionen sind sicher vermieden. | Zone 20 | keine | |||

| b) Wie a), jedoch können eingetragene oder interne Zündquellen oder Übertragung von Explosionen nicht sicher vermieden werden. | Zone 20 | erforderlich | |||

| 3.3.9.2.5.2 | Abluftseite | Einzelfallbetrachtung in Abhängigkeit von den Produkteigenschaften, der Betriebsweise und der Abscheideleistung des Zyklons. | |||

| a) Das Auftreten von g. e. A. ist gelegentlich möglich. | |||||

| a1) Eingetragene und interne Zündquellen sowie die Übertragung von Explosionen sind sicher vermieden. | Zone 21 | keine | |||

| a2) Wie a1), jedoch können eingetragene oder interne Zündquellen oder Übertragung von Explosionen nicht sicher vermieden werden. | Zone 21 | erforderlich | |||

| b) Das Auftreten von g. e. A. ist nur selten und dann auch nur kurzzeitig möglich. | |||||

| b1) Eingetragene und interne Zündquellen sowie die Übertragung von Explosionen sind sicher vermieden. | Zone 22 | keine | |||

| b2) Wie b1), jedoch können eingetragene oder interne Zündquellen oder Übertragung von Explosionen nicht sicher vermieden werden. | Zone 22 | erforderlich | |||

| 3.3.9.2.6 | Abluftfilter | Siehe 3.3.5. | |||

| 3.3.9.2.7 | Feinpulverrückführung | G. e. A. während des Betriebes der Anlage gelegentlich vorhanden. | Zone 21 | keine | |

| 3.3.9.3 | Hordentrockner/ Tellertrockner | G. e. A. tritt während des Trocknungsvorgangs normalerweise nicht auf. G. e. A. kurzzeitig durch Aufwirbeln abgelagerten Staubes in Folge von betrieblichen Störungen möglich. Die Trocknung wird so betrieben, dass die Bildung brennbarer Schwelgase und eine Selbstentzündung des Produktes sicher vermieden werden. | Zone 22 | keine | |

| 3.3.10 | Stationäre Strahlanlagen | Die bei der Durchführung von Strahlarbeiten anfallenden Stäube können in Abhängigkeit der Kombination aus Strahlmittel, Werkstückmaterial und dem Werkstück anhaftenden Stoffen (z.B. Öle, Oberflächenbeschichtungen) sowie weiterer Strahlprozessparameter brennbar und im Gemisch mit Luft explosionsfähig sein. | |||

| 3.3.10.1 | Inneres von Strahlanlagen | ||||

| 3.3.10.1.1 | Inneres von Strahlkammern | a) Die Bildung von g.e.A. ist verhindert durch Strahlen mit nicht explosionsfähigem Strahlmittel und Betrieb mit Strahlmittelaufbereitung (mit Entfernen des Feinanteils) und Absaugung sowie Vermeidung von nennenswerten Ablagerungen in der Strahlkammer. | 4.2 | keine Zone | keine |

| b) Wie a), jedoch nicht alle Bedingungen erfüllt: Einzelfallbetrachtung erforderlich. | |||||

| 3.3.10.1.2 | Inneres von Strahlmittelaufbereitungen | Zur Strahlmittelaufbereitung gehören:

| |||

| a) Die Bildung von g.e.A. ist verhindert durch Verwendung von nicht explosionsfähigem Strahlmittel, Entfernen des Feinanteils und Absaugung. Ablagerungen werden konstruktionsbedingt vermieden. | 4.6.4 | keine Zone | keine | ||

| b) Wie a), jedoch können Ablagerungen nicht vermieden werden. Geräteeigene und eingetragene Zündquellen werden vermieden. | Zone 22 | keine | |||

| 3.3.10.1.3 | Inneres von Abscheidern | ||||

| 3.3.10.1.3.1 | Inneres von Nassabscheidern | Der anfallende Staub wird in einem Nassabscheider gebunden und fällt nur noch als Schlamm an. Gefährliche Staubanbackungen oder -ansammlungen werden vermieden. Beim Vorhandensein von Aluminium- und Leichtmetallstäuben wird die Ansammlung gefährlicher Wasserstoff/ Luft-Gemische durch Lüftungsmaßnahmen vermieden. Eine hinreichende Verdünnung ist bei laufender Absaugung gewährleistet; bei Stillstand reichen üblicherweise Abströmöffnungen an der Abscheider-Oberseite zur Vermeidung von Anreicherung. Die Abscheidung des Nassabscheiders wird ständig überwacht, z.B. Füllstandskontrolle. | 4.1 | keine Zone | keine |

| 3.3.10.1.3.2 | Inneres von Trockenabscheidern | a) Das Auftreten von g.e.A. ist sicher verhindert, wenn

| 4.2 | keine Zone | keine |

| b) Das Auftreten von g. e. A. ist nicht sicher verhindert, siehe 3.3.5 Filternde Abscheider (Filter).

Hinweis: Bei Strahlen von Leichtmetallen bzw. Leichtmetall-Eisen-Kombinationen ist eine Einzelfallbetrachtung erforderlich. | |||||

| 3.3.10.1.4 | Inneres von Rohrleitungen | a) Gefährliche Staubablagerungen sind durch geeignete Leitungsführung (Einzelabsaugung) und Sicherstellung einer hohen Strömungsgeschwindigkeit sowie regelmäßiger Kontrolle und Reinigung vermieden. | 4.6.3 | keine Zone | keine |

| b) Zentralabsaugung mit mehreren Absaugstellen. Staubablagerungen können nicht sicher vermieden werden. | 4.6.3 | Zone 22 | keine | ||

| 3.3.10.2 | Umgebung von Strahlanlagen | Umgebung der Strahlkammer, der Strahlmittelaufbereitung, der Abscheider, Luftrückführungsstellen. | |||

| a) Staubaustritt wird durch Unterdruckfahrweise vermieden. Ablagerungen von Strahlstaub und Strahlmittel werden durch ein festgelegtes Reinigungsmanagement beseitigt. | 4.5.4

4.2.3 Abs. 6 - 9 | keine Zone | keine | ||

| b) Wie a); jedoch sind aufgrund fehlenden Reinigungsmanagement insbesondere im Bereich der Filter und Luftrückführung Staubablagerungen nicht sicher vermieden. | 4.5.4 | Zone 22: in einem Bereich um die Austrittstelle bis zum Boden. Ausdehnung ist vom Einzelfall abhängig | keine | ||

| c) bei Verwendung von Nassabscheidern zum Abscheiden von Leichtmetallstäuben ist die Ansammlung von Wasserstoff im Deckenbereich durch Lüftungsmaßnahmen verhindert. | 4.6 | keine Zone | keine | ||

| 3.3.11 | Freistrahlräume | ||||

| 3.3.11.1 | Inneres von Freistrahlräumen bei Strahlarbeiten | Ausführung von manuellen Strahlarbeiten in abgesaugten Räumen. | |||

| 3.3.11.1.1 | Strahlarbeiten mit kontinuierlicher Rückführung | Das Strahlmittel wird vollflächig erfasst und kontinuierlich dem Strahlmittelkreislauf zurückgeführt, siehe 3.3.10.1.1. | |||

| 3.3.11.1.2 | Strahlarbeiten mit diskontinuierlicher Rückführung | Beim Strahlen ist aufgrund der Absaugung nur mit einem sehr geringen Staubanteil im abgelagerten Strahlmittel und somit nicht mit dem Auftreten von g. e. A. zu rechnen. Das Strahlmittel wird nach Beendigung der Strahlarbeiten erfasst und dem Strahlmittelkreislauf zurückgeführt. Ein Überschreiten der UEG beim Reinigen ist unwahrscheinlich, kann aber nicht sicher vermieden werden. | 4.2

4.2.3 Abs. 6 - 9 | Zone 22- gR | keine |

| 3.3.11.2 | Inneres von Strahlmittelaufbereitungen | Siehe 3.3.10.1.2. | |||

| 3.3.11.3 | Inneres von Abscheidern | Siehe 3.3.10.1.3. | |||

| 3.3.11.4 | Inneres von Rohrleitungen | Siehe 3.3.10.1.4. | |||

| 3.3.11.5 | Umgebung von Freistrahlräumen | Siehe 3.3.10.2. |

4 Spezielle Anlagen

| Nr. | Beispiel | Merkmale/Bemerkungen/ Voraussetzungen/Hinweise | Schutzmaß- nahmen nach / TRGS 722 | Festlegung der Zonen zur Zündquellenvermeidung nach TRGS 723 | Schutzmaßnahmen nach TRGS 724 |

| (Sp. 1) | (Sp. 2) | (Sp. 3) | (Sp. 4) | (Sp. 5) | (Sp. 6) |

| 4 | Spezielle Anlagen | ||||

| 4.1 | Abwassertechnische Anlagen | Hinweis: Bei extremen Störungen oder Zugabe von reinem Sauerstoff sind zusätzliche Schutzmaßnahmen erforderlich. Dämpfe von außen eingetragener brennbarer Flüssigkeiten sind schwerer als Luft. Faulgas hat eine relative Dichte zur Luft von ca. 0,9. Das Ausbreitungsverhalten ist anhand des Dichteunterschiedes nicht eindeutig bestimmbar. | |||

| 4.1.1 | Abwasserableitung | In den Abwasserableitungsanlagen ist im Normalbetrieb mit dem Auftreten einer g. e. A., durch Dämpfe brennbarer Flüssigkeiten (z.B. Benzin) und Gase (z.B. Faulgas, Flüssiggas) zu rechnen. | |||

| 4.1.1.1 | Umschlossene Räume (Definition siehe BGR/GUV-R 126), in denen Abwasser Bespeichert wird, sowie das Innere von Apparaten, Behältern und Leitungen geschlossener Ableitungssysteme (z.B. Pumpenvorlagen, Pumpensümpfe, Stollen, offene und geschlossene Regenbecken, Stauraumkanäle, Schächte, in die Druckrohre entlüftet werden, Dükerbauwerke) | Oberhalb der Flüssigkeit ist mit dem Auftreten einer g. e. A. zu rechnen (z.B. durch Dämpfe brennbarer Flüssigkeiten und/oder Faulgas). | |||

| 4.1.1.1.1 | In Räumen | a) Umschlossene Räume sind technisch gelüftet und durch Gaswarnanlagen überwacht. Automatische Schallfunktionen der Gaswarnanlage mit Erhöhung der Lüftungsleistung. | 4.6.3 4.7.3 | Zone 2: im Freisetzungs- bereich in Abhängigkeit von der Freisetzungsrate und der Lüftung | keine |

| b) Wie a), jedoch ohne Gaswarnanlage. | 4.6.3 | Zone 2: gR | keine | ||

| c) Eine natürliche Lüftung ist gewährleistet. | 4.6.2 | Zone 1: gR | keine | ||

| 4.1.1.1.2 | Im Freien | a) Die umschlossenen Räume sind natürlich gelüftet. | 4.6.2 | Zone 2: bis Oberkante umschlossener Raum | keine |

| b) Wie a), jedoch kann mit einer natürlichen Lüftung, z.B. bei tiefen Becken nicht gerechnet werden. | Zone 1: bis Oberkante umschlossener Raum | keine | |||

| 4.1.1.2 | Vom Abwasser durchflossene Räume (z.B. Kanäle, Druckrohrleitungen, durchflossene Schächte, Absturzbauwerke, Gerinne) | Oberhalb der Flüssigkeit ist mit dem Auftreten von Dämpfen brennbarer Flüssigkeiten und Gase zu rechnen. | |||

| a) Die technische Lüftung ist so ausgelegt, dass oberhalb der Flüssigkeit nicht mit dem Auftreten einer g. e. A. zu rechnen ist. | 4.6.3 | keine Zone | keine | ||

| b) Eine natürliche Lüftung ist vorhanden. | 4.6.2 | Zone 2: gR | keine | ||

| c) Die natürliche Lüftung ist nicht vorhanden. | Zone 1: gR

keine Zone: oberhalb des Kanaldeckels | keine | |||

| 4.1.1.3 | Räume, die über Öffnungen mit den unter 4.1.1.1 genannten Einrichtungen in Verbindung gebracht werden können (z.B. Räume mit trocken aufgestellten Abwasserpumpen oder geschlossenen Ableitungssystemen, Zugänge zu Regenbecken oder Stauräumen) | Beim Öffnen der Verbindungen zu unter 4.1.1.1 genannten Einrichtungen ist die Bildung einer g. e. A. nicht auszuschließen. | |||

| a) Die Öffnung ist auf Dauer technisch dicht geschlossen und nur mit speziellen Hilfsmitteln zu öffnen; Raum mit natürlicher Lüftung. | 4.5.2 4.6.2 | keine Zone | keine | ||

| b) Die Öffnung ist technisch dicht geschlossen; Raum mit natürlicher Lüftung. | 4.5.3 | Zone 2: 3 m um die Öffnung | keine | ||

| c) Die Öffnung ist bestimmungsgemäß geschlossen, aber nicht technisch dicht; Raum mit natürlicher Lüftung; technische Lüftung der unter 4.1.1.1 genannten Einrichtungen bewirkt eine Luftströmung aus dem zu betrachtenden Raum in die unter 4.1.1.1 genannten Einrichtung. | 4.5.4 | keine Zone | keine | ||

| d) Wie c), jedoch mit technischer Lüftung des Raumes und ohne technische Lüftung der unter 4.1.1.1 genannten Einrichtungen. | 4.5.4 | Zone 2: 1 m um die Öffnung | keine | ||

| e) Wie d), jedoch natürliche Lüftung des Raumes. | 4.5.4 | Zone 1: 1 m um die Öffnung

Zone 2: gR | keine | ||

| 4.1.2 | Abwasserbehandlung | Mit dem Auftreten einer g. e. A. durch Dämpfe brennbarer Flüssigkeiten ist vor allem in den Einlaufbereichen von Abwasserbehandlungsanlagen zu rechnen. Die Bildung einer g. e. A. durch Dämpfe brennbarer Flüssigkeiten ist auszuschließen, nachdem eine Abwasserbehandlung (z.B. in belüfteten Sandfängen, Belebungsbecken oder anderen Einrichtungen mit natürlicher oder technischer Lüftung) durchgeführt worden ist. Faulgase können durch lange Transportwege in der Abwasserleitung oder bei langen Verweilzeiten in der Abwasserbehandlungsanlage auftreten. | |||

| 4.1.2.1 | Einlaufbauwerke, z.B. Schneckenhebewerke, Verteilerbauwerke | Oberhalb der Flüssigkeit ist mit dem Auftreten einer g. e. A. (z.B. durch Dämpfe brennbarer Flüssigkeiten und/oder Gase/Faulgas) zu rechnen. | |||

| a) Abgedeckte Bauwerke mit technischer Lüftung. | 4.6.3 | Zone 2: gR | keine | ||

| b) Wie a), jedoch mit natürlicher Lüftung. | 4.6.2 | Zone 1: gR | keine | ||

| c) Nicht abgedeckte Bauwerke. | 4.6.2 | Zone 1: bis Oberkante Bauwerk | keine | ||

| 4.1.2.2 | Rechenanlagen | Oberhalb der Flüssigkeit ist mit dem Auftreten einer g. e. A. (z.B. durch Dämpfe brennbarer Flüssigkeiten und/oder Faulgas) zu rechnen. In Abhängigkeit von vorgeschalteten Anlagenteilen kann die Wahrscheinlichkeit des Auftretens einer g. e. A. verringert werden. | |||

| 4.1.2.2.1 | In Räumen | a) Räume mit technischer Lüftung und durch Gaswarnanlagen mit Notfunktion überwacht (Abschaltung von Anlagenteilen, gefahrloses Abfahren der Anlagen). | 4.6.3 | Zone 2: im Freisetzungs- bereich in Abhängigkeit von der Freisetzungsrate und der Lüftung | keine |

| b) Räume mit technischer Lüftung. | 4.6.3 | Zone 2: gR | keine | ||

| c) Wie b), jedoch mit natürlicher Lüftung. | 4.6.2 | Zone 1: im Gerinne

Zone 2: üR | keine | ||

| 4.1.2.2.2 | Im Freien | Wie 4.1.2.2, aber: Im Freien kann in Folge von Witterungseinflüssen gegenüber vergleichbaren Situationen in Räumen im Allgemeinen eine Zone mit geringeren Anforderungen festgelegt bzw. die Zonenausdehnung reduziert werden. | Zone 1: im Gerinne | keine | |

| 4.1.2.3 | Sandfang | Oberhalb der Flüssigkeit ist mit dem Auftreten einer g. e. A. (z.B. durch Dämpfe brennbarer Flüssigkeiten und/oder Gase/Faulgas) zu rechnen. | |||

| 4.1.2.3.1 | Nicht belüfteter Sandfang | ||||

| 4.1.2.3.1.1 | In Räumen | a) Raum mit technischer Lüftung. | 4.6.3 | Zone 2: im Gerinne | keine |

| b) Wie a), jedoch nur natürliche Lüftung. | 4.6.2 | Zone 1: im Gerinne Zone 2: üR | keine | ||

| 4.1.2.3.1.2 | Im Freien | 4.6.2 | Zone 2: im Gerinne | keine | |

| 4.1.2.3.2 | Belüfteter Sandfang | ||||

| 4.1.2.3.2.1 | In Räumen | a) Raum mit technischer Lüftung. | 4.6.3 | keine Zone | keine |

| b) Wie a), jedoch nur natürliche Lüftung. | 4.6.2 | Zone 2: gR | keine | ||

| 4.1.2.3.2.2 | Im Freien | 4.6.2 | keine Zone | keine | |

| 4.1.2.4 | Fäkalannahmestationen und deren Umgebung | Im Inneren der Fäkalannahmestation ist das Auftreten von g. e. A. zu erwarten. | |||

| 4.1.2.4.1 | In Räumen | a) Objektabsaugung an der Austrittsstelle der Fäkalannahmestation. | 4.6.4 | Zone 2: im Inneren | keine |

| b) Aufstellungsraum mit technischer Lüftung. | 4.6.3 | Zone 1: im Inneren

Zone 2: im Nahbereich der Anlage | keine | ||

| c) Aufstellungsraum mit natürlicher Lüftung. | 4.6.2 | Zone 1: im Inneren

Zone 2: üR | keine | ||

| 4.1.2.4.2 | Im Freien | Objektabsaugung an der Austrittsstelle der Fäkalannahmestation. | 4.6.4 | Zone 2: im Inneren | keine |

| 4.1.2.5 | Weitere Anlagenbereiche der Abwasserbehandlung nach einer Behandlung wie unter 4.1.2.1, 4.1.2.2 und 4.1.2.3 | Die Bildung einer g. e. A. ist nicht zu erwarten. | |||

| 4.1.3 | Schlammbehandlung | Schlammbehandlung dient der Entwässerung und Stabilisierung vom Klärschlamm. | |||

| 4.1.3.1 | Bauwerke in denen Schlamm statisch eingedickt wird (Voreindicker) oder in denen nicht entwässerter und nicht anaerob stabilisierter Schlamm gespeichert wird (z.B. Schlammstapelbehälter) | Diese Bauwerke befinden sich grundsätzlich im Freien. Es muss mit Bildung einer g. e. A. durch Freisetzung von Faulgas gerechnet werden. | |||

| 4.1.3.1.1 | Abgedeckte Bauwerke | a) Z. B. technische Lüftung vorhanden. | 4.6.3 | Zone 2: gesamtes Bauwerk | keine |

| b) Wie a), jedoch mit natürlicher Lüftung. | 4.6.2 | Zone 1: gesamtes Bauwerk

Zone 2: 1 m um Öffnungen des Bauwerkes | keine | ||

| 4.1.3.1.2 | Offene Bauwerke | a) Natürliche Lüftung. | 4.6.2 | Zone 2: gesamtes Bauwerk | keine |

| b) Natürliche Lüftung ist nicht gewährleistet. | Zone 1: Inneres des offenen Behälters oder Schachtes

keine Zone: außerhalb des offenen Behälters oder Schachtes | keine | |||

| 4.1.3.2 | Geschlossene Faulbehälter | Eine g. e. A. kann im Faulbehälter durch Eindringen von Luft und in seiner Umgebung durch Ausströmen von Faulgas entstehen. | |||

| 4.1.3.2.1 | Inneres des Gasraumes über dem Schlammspiegel (Faulbehälterkopf, Gashaube) | Inneres des Gasraumes, in dem entstehendes Faulgas gesammelt und zu Speicher, ggfs. Aufbereitung und Verbrauchern weitergeleitet wird. | |||

| a) Im Normalbetrieb verhindert ein geringer Überdruck im Faulbehälterkopf ein Eindringen von Luft und damit die Bildung einer g. e. A. im Faulbehälter. | 3.1 | keine Zone: im Inneren des Gasraumes | keine | ||

| b) Aufgrund zu erwartender Störungen oder gelegentlich auftretender verfahrensbedingter Betriebszustände kann auch im Normalbetrieb Luft in den Gasraum eintreten und so die OEG unterschritten werden. Das Auftreten von g. e. A. ist gelegentlich möglich. | Zone 1: über dem Schlammspiegel im Inneren des Gasraumes | keine | |||

| 4.1.3.2.2 | Öffnungen vom Gasraum zur Umgebung | Siehe 4.1.4.1.2 und 4.1.4.4. | |||

| 4.1.3.3 | Schlammtasche | Unmittelbar am Faulturm angebrachter Schacht in dem Schwimmschlamm und verdrängter Faulschlamm gesammelt werden. | |||

| a) Nicht abgedeckte Schlammtasche. | 4.6.2 | Zone 1: gR im Schacht Zone 2: 1 m um Schachtoberkante | keine | ||

| b) Abgedeckte Schlammtasche. | Zone 1: gR im Schacht Zone 2: 1 m um Öffnungen | keine | |||

| 4.1.3.4 | Bauwerke (z.B. Trübwasserspeicher, Nacheindicker), in denen sich anaerob stabilisierter Schlamm (Faulschlamm) oder Trübwasser befindet | Diese Bauwerke befinden sich grundsätzlich im Freien. Es muss mit Bildung einer g. e. A. durch Freisetzung von Faulgas gerechnet werden. Siehe 4.1.3.1. | |||

| 4.1.3.5 | Bereiche, in denen entwässerter Schlamm (anaerob oder aerob stabilisiert) gelagert wird | ||||

| 4.1.3.5.1 | In Räumen | a) Offene Lagerung (z.B. in einer Halle oder in offenen Containern in einer Halle). Raum mit technischer Lüftung. | 4.6.3 | keine Zone | keine |

| b) Wie a), jedoch Raum mit natürlicher Lüftung. | 4.6.2 | Zone 2: gR | keine | ||

| 4.1.3.5.2 | Im Freien | a) Offene Lagerung (z.B. Schlammlagerplatz oder offener Container). | 4.6.2 | keine Zone | keine |

| b) Lagerung in einem Behälter (z.B. Silo). Behälter mit technischer Lüftung. | 4.6.3 | keine Zone: im Behälter | keine | ||

| c) Wie b), jedoch Behälter mit natürlicher Lüftung. | 4.6.2 | Zone 2: gR im Behälter | keine | ||

| d) Wie b), jedoch Behälter ohne Lüftung. | Zone 1: gR im Behälter | keine | |||

| 4.1.3.6 | Räume, in denen Schlamm maschinell entwässert/ eingedickt wird | Die Bildung einer g. e. A. ist weder in der Anlagenoch im Aufstellungsraum zu erwarten. | 4.6.2 | keine Zone | keine |

| 4.1.3.7 | Schlammtrockner und Räume, in denen getrockneter Schlamm gelagert wird | In Schlammvolltrocknungsanlagen ist mit einer g. e. A. durch Stäube zu rechnen. Trockensubstanz > 95 %. | Hinweise siehe Punkt 3 EX-RL und VDI 2263 Staubbrände und Staubexplosionen erkennen und bewerten | ||

| Nr. | Beispiel | Merkmale/Bemerkungen/ Voraussetzungen/Hinweise | Schutzmaß- nahmen nach TRGS 722 | Festlegung der Zonen zur Zündquellenvermeidung nach TRGS 723 | Schutzmaßnahmen nach TRGS 724 |

| (Sp. 1) | (Sp. 2) | (Sp. 3) | (Sp. 4) | (Sp. 5) | (Sp. 6) |

| 4.1.4 | Faulgasverwertung | Das in geschlossenen Faulbehältern erzeugte Faulgas wird im Gasraum über dem Schlammspiegel (Faulbehälterkopf) gesammelt und abgeleitet, anschließend ggf. aufbereitet, gespeichert, verwertet oder abgefackelt. | |||

| 4.1.4.1 | Faulgas führende Anlagenteile, soweit nicht unter 4.1.4.2 bis 4.1.4.9 aufgeführt (z.B. Gasleitungen, -filter, -trockner) | ||||

| 4.1.4.1.1 | Inneres von Faulgas führenden Anlagenteilen | a) Die Bildung einer g. e. A. durch Eindringen von Luft wird verhindert durch einen ausreichenden Überdruck. | 3.1 | keine Zone | keine |

| b) Wie a), jedoch kein ausreichender Überdruck, aber die Anlagenteile, z.B. auch Kompensatoren und Rohrleitungen sind technisch dicht aus- geführt und werden mit ausreichend organisatorischen Maßnahmen kombiniert, wiederkehrende Prüfung der Faulgas führenden Anlagenteile auf Dichtheit und kontinuierliche Sauerstoffmessung im unmittelbaren Bereich des Gasgebläses mit automatischer Abschaltung des Gasgebläses bei Erreichen oder Überschreiten von 3 % Sauerstoffkonzentration. | 4.5.3 | keine Zone | keine | ||

| c) Aufgrund zu erwartender Störungen oder gelegentlich auftretender verfahrensbedingter Betriebszustände (z.B. Ansprechen von Unterdrucksicherungen beim Einsatz von Gasdruckerhöhungsgebläsen) kann Luft auch im Normalbetrieb in Faulgas führende Anlagenteile gelangen und so die OEG unterschritten werden. | Zone 1: gR in Faulgas führenden Anlagenteilen | keine | |||

| 4.1.4.1.2 | Umgebung von Gasleitungen, -filtern und -trocknern | ||||

| 4.1.4.1.2.1 | In Räumen | a) Faulgas führende Anlagenteile auf Dauer technisch dicht. | 4.5.2 | keine Zone | keine |

| b) Faulgas führende Anlagenteile technisch dicht; Räume natürlich gelüftet; wiederkehrende Prüfung der Anlagenteile auf Dichtheit. | 4.5.3 | keine Zone | keine | ||

| c) Faulgas führende Anlagenteile technisch dicht; jedoch mit betriebsbedingten Austrittsstellen (z.B. Probenahmestellen, Spülanschlüsse mit einfachem Absperrorgan) Räume technisch gelüftet; wiederkehrende Prüfung der Anlagenteile auf Dichtheit. | 4.5.4 | Zone 2: 3 m um die Öffnungen | keine | ||

| d) Wie c), jedoch Räume mit natürlicher Lüftung. | 4.5.4 | Zone 1: 1 m um die Öffnungen

Zone 2: gR | keine | ||

| 4.1.4.1.2.2 | Im Freien | a) Faulgas führende Anlagenteile dauerhaft technisch dicht. | 4.5.2 | keine Zone | keine |

| b) Faulgas führende Anlagenteile technisch dicht; wiederkehrende Prüfung der Anlagenteile auf Dichtheit. | 4.5.3 | keine Zone | keine | ||

| c) Faulgas führende Anlagenteile technisch dicht; jedoch mit betriebsbedingten Austrittsstellen (z.B. Spülanschlüsse mit einfachem Absperrorgan); wiederkehrende Prüfung der Anlagenteile auf Dichtheit. | 4.5.4 | Zone 1: 1 m um Austrittsöffnung

Zone 2: weitere 2 m um Austrittsöffnung | keine | ||

| 4.1.4.1.3 | Umgebung von manuellen Probenahmestellen für Gas in Räumen und im Freien | Manuelle Probenahmestelle technisch dicht, da Absperreinrichtung gegen unbeabsichtigtes Öffnen gesichert. Zusätzlicher Verschluss, z.B. zweite Absperreinrichtung oder gedichtete Schraubkappe, natürliche Lüftung. | 4.5.3 | keine Zone | keine |

| 4.1.4.2 | Kondensatabscheider | Anlagenteile, die zur Entfernung von Kondensat aus faulgasführenden Anlagenteilen dienen. Kondensatabscheider verfügen immer über Einrichtungen, die einen Gasaustritt verhindern, der zu g. e. A. führt. Einfache Anschlüsse mit Absperreinrichtung, z.B. an Rohrleitungstiefpunkte angeschweißte Tüllen mit Kugelhahn entsprechen nicht mehr dem Stand der Technik. | |||

| 4.1.4.2.1 | In Räumen | a) Mechanischer Kondensatabscheider mit geschlossenem Entwässerungssystem, z.B. Kondensatschleuse. Raum mit natürlicher Lüftung. | 3.1 | keine Zone | keine |

| b) Kondensatabscheider mit Wasserverschluss. Funktion der Sperrflüssigkeitsvorlage, z.B. durch Mess-, Steuer- und Regeltechnik oder durch geschlossene Systeme, sichergestellt. Raum mit natürlicher Lüftung. | 3.1 | keine Zone | keine | ||

| c) Kondensatabscheider mit Wasserverschluss. Funktion der Sperrflüssigkeitsvorlage nicht sichergestellt. Mit der Bildung von g. e. A. infolge von Durchschlag oder Austrocknen der Wasserverschlüsse oder infolge von Fehlbedienung ist zu rechnen. Raum mit natürlicher Lüftung. | 4.6.2 | Zone 1: gR

Zone 2: 1 m um Öffnungen des geschlossenen Raumes | keine | ||

| 4.1.4.2.2 | Im Freien | Entwässerungshähne im Freien oder im Freien mündende Leitungen von in Räumen aufgestellten Kondensatabscheidern. | 4.6.2 | Zone 1: 1 m um Austrittsöffnung

Zone 2: weitere 2 m um Austrittsöffnung | keine |

| 4.1.4.3 | Gasbehälter für Faulgas | ||||

| 4.1.4.3.1 | Gasbehälter mit Stahlummantelung und gewichtsbelasteter Membran (Niederdruckgasbehälter) | Stahlummantelung oberhalb der Membran mit Öffnungen zur Atmosphäre versehen. Die Stahlummantelung des Gasraumes unterhalb der Membran ist auf Dauer technisch dicht und im Bereich der Membran technisch dicht. Wiederkehrende Prüfung (z.B. entsprechend DWA-Merkblatt M 376) der Membrane auf Dichtheit. | |||

| Luftraum zwischen Membran und Stahlummantelung. | 4.5.2 | Zone 1 | keine | ||

| Austrittsöffnungen aus dem Gasraum (z.B. Sicherheitseinrichtungen), siehe 4.1.4.4. | |||||

| Öffnungen vom Luftraum zur Atmosphäre. | 4.5.4 | Zone 2: im Nahbereich | keine | ||

| Gasraum | |||||

| a) wenn eine Absaugsicherung das Eindringen von Luft in den Gasraum verhindert. | 3.1 | keine Zone | keine | ||

| b) wenn das Eindringen von Luft durch Ansprechen der Unterdrucksicherung möglich ist. | 4.5.4 | Zone 1 | keine | ||

| 4.1.4.3.2 | Behälter mit geringem Überdruck ("Drucklose Gasbehälter") | Die natürliche Lüftung des Luftraums ist auch bei vollständiger Füllung des Gasraumes durch geeignete Maßnahmen sichergestellt (z.B. Führungsgerüst oder Anordnung der Membran). | 4.5.3 | ||

| Gasraum, wenn das Eindringen von Luft möglich ist, z.B. beim Ansprechen von Unterdrucksicherungen und/oder Leckagen der Membran. | Zone 1: gR | keine | |||

| Luftraum zwischen Membran und Ummantelung. Austrittsöffnungen aus dem Gasraum siehe 4.1.4.4. | Zone 1: gR | keine | |||

| Öffnungen vom Luftraum zur Atmosphäre. | Zone 2: im Nahbereich | keine | |||

| 4.1.4.3.3 | Gasbehälter mit druckbeaufschlagter Membran (Gegendruckbehälter) | Die Druckbeaufschlagung erfolgt durch ein Stützluftgebläse. | 4.5.3 | ||

| Gasraum. | Zone 1: gR | keine | |||

| Luftraum zwischen Innenmembran und Ummantelung. | Zone 1 gR | keine | |||

| Austrittöffnungen aus dem Gasraum (siehe 4.1.4.4). | |||||

| Austrittsöffnung der Stützluft. | Zone 1: 1 m

Zone 2: weitere 2 m | keine | |||

| Ummantelung. | Zone 2: im Nahbereich | keine | |||

| 4.1.4.3.4 | Freistehende Glockengasbehälter | Siehe 4.2.3.2.2. | |||

| 4.1.4.3.5 | Freistehende Hochdruckgasbehälter (siehe DVGW -Arbeitsblatt G 433) | Siehe 4.2.3.3. | |||

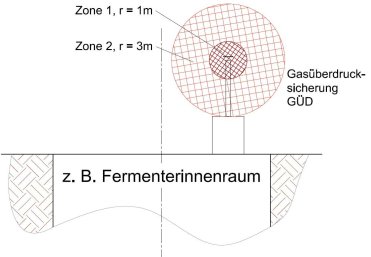

| 4.1.4.4 | Bereiche, in die Gasüberdruckentlastungen münden (z.B. am Faulbehälterkopf und am Gasbehälter) | Unmittelbar ins Freie mündende Überdruckentlastungen. | 4.6.2 | Zone 1: 1 m um Austrittsöffnung

Zone 2: weitere 2 m um Austrittsöffnung | keine |

| Nr. | Beispiel | Merkmale/Bemerkungen/ Voraussetzungen/Hinweise | Schutzmaß- nahmen nach TRGS 722 | Festlegung der Zonen zur Zündquellenvermeidung nach TRGS 723 | Schutzmaßnahmen nach TRGS 724 | ||||||||||

| (Sp. 1) | (Sp. 2) | (Sp. 3) | (Sp. 4) | (Sp. 5) | (Sp. 6) | ||||||||||

| 4.1.4.5 | Faulgasaufbereitungsanlagen | Hierzu zählen Anlagen, die zur Aufbereitung und Nutzung des Faulgases auf der Kläranlage dienen. | |||||||||||||

| 4.1.4.5.1 | Gasentschwefler auf Basis von Eisenhydroxid | Entschwefler steht betriebsbedingt unter Überdruck.

Die Bildung einer g. e. A. ist durch eine geeignete Steuerung und Überwachung der Luftzufuhr verhindert. Bei Entschweflern mit einer Masse, die sich bei der Regeneration selbst erwärmt, wird die Luftzufuhr zusätzlich durch eine Temperaturüberwachung geregelt. | |||||||||||||

| a) Gasreinigungsmasse wird im laufenden Betrieb über Schleusen entnommen und zugeführt. | 3.1 | Zone 1: in den Schleusen und 1 m um die Öffnungen

Zone 2: weitere 2 m um die Öffnungen | keine | ||||||||||||

| b) Gasreinigungsmasse wird nicht im laufenden Betrieb entnommen und zugeführt. Anlage technisch dicht kombiniert mit organisatorischen Maßnahmen, wiederkehrende Prüfung auf Dichtheit.

Hinweis: | 3.1 | keine Zone | keine | ||||||||||||

| 4.1.4.5.2 | Aktivkohlefilter in Räumen und im Freien | Aktivkohle wird nicht im laufenden Betrieb entnommen und zugeführt. Sofern Luft zugegeben wird, ist die Bildung einer g. e. A. durch eine geeignete Steuerung und Überwachung der Luftzufuhr verhindert.

Anlage technisch dicht kombiniert mit organisatorischen Maßnahmen, wiederkehrende Prüfung auf Dichtheit.

Hinweis: | 3.1 | keine Zone | keine | ||||||||||

| 4.1.4.6 | Druckregler für Faulgas | a) Sicherheitsmembrane zusätzlich zur Arbeitsmembrane. | 3.1 | keine Zone | keine | ||||||||||

| b) Gas kann bei schadhafter Membrane in einen Raum austreten. Raum mit technischer Lüftung. | 4.6.3 | Zone 2: gR | keine | ||||||||||||

| c) Wie b), jedoch Raum mit natürlicher Lüftung. | 4.6.2 | Zone 1: gR

Zone 2: 1 m um Öffnungen des Raumes | keine | ||||||||||||

| d) Wie b), jedoch Austritt ins Freie. | 4.6.2 | Zone 1: 1 m um Austrittsöffnung

Zone 2: weiter 2 m um Austrittsöffnungen | keine | ||||||||||||

| 4.1.4.7 | Verdichter für Faulgase | ||||||||||||||

| 4.1.4.7.1 | Inneres von Gebläsen und Verdichtern | a) Die Bildung einer g. e. A. durch Eindringen von Luft wird verhindert durch saugseitige Überwachung eines ausreichenden Überdrucks in Verbindung mit automatischer Abschaltung des Gebläses. | 3.1 | keine Zone | keine | ||||||||||

| b) Die Bildung einer g. e. A. durch Eindringen von Luft wird verhindert durch kontinuierliche Sauerstoffmessung auf der Saugseite des Gasgebläses mit automatischer Abschaltung des Gasgebläses bei 3 % Sauerstoffkonzentration. | 4.7.3 | keine Zone | keine | ||||||||||||

| c) Im Inneren ist mit der Bildung einer g. e. A. durch Einsaugen von Luft (z.B. über die Unterdrucksicherung und beim Einsatz von Gegendruckbehältern) zu rechnen. | 4.5.4 | Zone 1 | keine | ||||||||||||

| 4.1.4.7.2 | Umgebung von Gebläsen und Verdichtern | ||||||||||||||

| 4.1.4.7.2.1 | In Räumen | a) Anlage auf Dauer technisch dicht. | 4.5.2 | keine Zone | keine | ||||||||||

| b) Anlage technisch dicht, Kühlluftstrom der Motoren gegen mögliche Austrittstellen gerichtet; Freisetzung wird mittels Gaswarnanlage automatisch erkannt und g. e. A. wird kurzfristig durch technische Lüftung beseitigt; wiederkehrende Prüfung der Anlagenteile auf Dichtheit. | 4.5.3 | Zone 2: im Nahbereich | keine | ||||||||||||

| c) Wie b), jedoch keine automatische Gaswarnanlage. Raum mit technischer Lüftung. | 4.5.3 | Zone 1: 1 m um den Verdichter

Zone 2: gR | keine | ||||||||||||

| d) Wie c), jedoch Raum mit natürlicher Lüftung. | 4.5.3 | Zone 1 gR | keine | ||||||||||||

| 4.1.4.7.2.2 | Im Freien | Wie 4.1.4.7.2.1, aber: Im Freien kann in Folge von Witterungseinflüssen gegenüber vergleichbaren Situationen in Räumen im Allgemeinen eine Zone mit geringeren Anforderungen festgelegt bzw. die Zonenausdehnung reduziert werden. | |||||||||||||

| 4.1.4.8 | Gasfackel | Das Ausströmen von Gas in die Umgebung bei nicht brennender Flamme wird verhindert durch eine automatische Absperreinrichtung gekoppelt mit selbsttätig wirkender Zündeinrichtung und Flammenüberwachung (Zündautomat). In der Gasleitung vor der Fackel befindet sich eine geeignete Flammendurchschlagsicherung. | 3.1 | keine Zone | 7.2 | ||||||||||

| 4.1.4.9 | Faulgas betriebene Maschinen und Brenner | Bildung von g. e. A. außerhalb der Maschinen/ Brenner wird durch die Art der Konstruktion verhindert (DIN EN 746-2 Industrielle Thermoprozessanlagen). In der Gasleitung, vor der jeweiligen Einrichtung, befindet sich jeweils eine geeignete Flammendurchschlagsicherung. | 4.2 | keine Zone: in der Umgebung | 7.2 | ||||||||||

| 4.1.5 | Abluftsysteme | a) Es wird ausschließlich aus einem explosionsgefährdeten Bereich abgesaugt. | 4.6.3 | Zone wie Zone des abgesaugten Bereiches | keine | ||||||||||

| b) Es wird aus verschiedenen Bereichen mit und ohne Explosionsgefahr abgesaugt. | 4.6.3 | Anhand der Lüftergleichung ist das Vorhandensein explosionsfähiger Atmosphäre abzuschätzen | keine | ||||||||||||

|

| |||||||||||||||

| Nr. | Beispiel | Merkmale/Bemerkungen/ Voraussetzungen/Hinweise | Schutzmaß- nahmen nach TRGS 722 | Festlegung der Zonen zur Zündquellenvermeidung nach TRGS 723 | Schutzmaßnahmen nach TRGS 724 |

| (Sp. 1) | (Sp. 2) | (Sp. 3) | (Sp. 4) | (Sp. 5) | (Sp. 6) |

| 4.2 | Anlagen zur leitungsgebundenen Versorgung der Allgemeinheit mit Gas | ||||

| 4.2.1 | Gas-Druckregel- und Messanlagen, Normalbetrieb (GDRM-Anlagen) | Erdgas DVGW-Arbeitsblatt G 260. | |||

| 4.2.1.1 | In Räumen | GDRM-Anlagen in Räumen errichtet nach den DVGW-Arbeitsblättern G 491 und G 492. Nach diesen Regelwerken gelten insbesondere: Be- und Entlüftungsöffnungen zu anderen Räumen sind nicht zulässig. Sie dürfen nur ins Freie münden. Es gelten spezielle Anforderungen an Anordnung und Querschnitte der Be- und Entlüftungsöffnungen. | |||

| a) GDRM-Anlagen gewartet und instand gehalten nach DVGW-Arbeitsblatt G 495. MOP bis 5 bar; (MOP = Maximal zulässiger Betriebsdruck), Anlage wird daher als auf Dauer technisch dicht angesehen. | |||||

| a1) Keine Gasfreisetzung über Atmungsöffnun- gen in den Aufstellungsraum. | 4.5.2 | keine Zone | keine | ||

| a2) Gasfreisetzung über Atmungsöffnungen in den Aufstellungsraum ≤ 30 l/h 1 möglich. | 4.5.2 | keine Zone | keine | ||

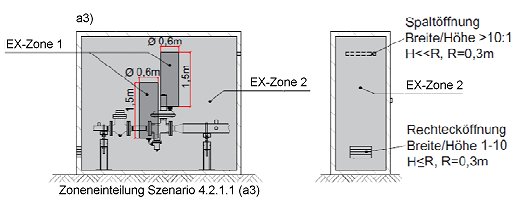

| a3) Gasfreisetzung über Atmungsöffnungen in den Aufstellungsraum mit > 30 1/h 1 bis 150 l/h 1 möglich. | 4.5.2 | Zone 1: An jedem Atmungsventil Zylinder (∅ = 0,6 m; Höhe H = 1,5 m) in Abströmrichtung, beginnend an der Austrittsöffnung. Zone 2: gR | keine | ||

| 1 Gasfreisetzungen über Atmungsöffnungen jeweils bezogen auf Luft im Normzustand. Der maximale Durchfluss von durchflussbegrenzenden Einrichtungen in Geräten, z.B. Atmungsventile, Sicherheitsmembranen, wird in den einschlägigen Normen mit Bezug auf Luft im Normzustand angegeben. Die auf Grund der geringeren Dichte geringfügig höhere maximale Durchflussrate von methanreichem Gas hat keine Auswirkung auf die Bildung einer g. e. A. Die angegebenen Durchflussraten beschreiben eine kontinuierliche Freisetzung in Bezug auf die angegebene Zeiteinheit. | |||||

| |||||

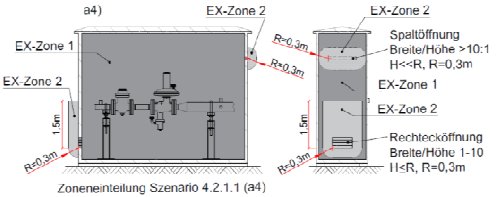

| a4) kleine Aufstellungsräume 2 (z.B. nicht begehbare Schrankanlage). Gasfreisetzung über Atmungsöffnungen in den Aufstellungsraum mit > 301/h 1 bis 1501/h 1 möglich.

_________________ | 4.5.2 | Zone 1: gesamter Aufstellungsraum;

Zone 2: Be- und Entlüftungsöffnungen außen:

oder

| keine | ||

| |||||

| b) GDRM-Anlage gewartet und instand gehalten nach DVGW-Arbeitsblatt G 495. MOP > 5 bar, Anlage wird daher als technisch dicht angesehen. | |||||

| b1) Keine Gasfreisetzung über Atmungsöffnun- gen in den Aufstellungsraum. | 4.5.3 | Zone 2: gR | keine | ||

| b2) Gasfreisetzung über Atmungsöffnungen 30 l/h in den Aufstellungsraum möglich. | 4.5.3 | Zone 2: gR | keine | ||

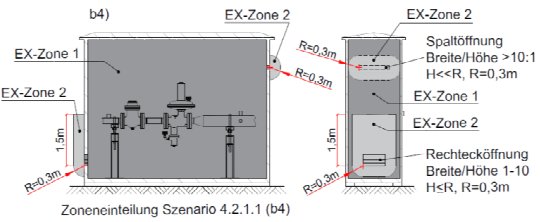

| b3) Gasfreisetzung über Atmungsöffnungen in den Aufstellungsraum mit > 301/h1 bis 1501/h1 möglich. | 4.5.3 | Zone 1: An jedem Atmungsventil Zylinder (∅ = 0,6 m; Höhe H = 1,5 m) in Abströmrichtung beginnend an der Austrittsöffnung

Zone 2: gR | keine | ||

| |||||

| b4) Kleine Aufstellungsräume (z.B. nicht begehbare Schrankanlage). Gasfreisetzung über Atmungsöffnungen in den Aufstellungsraum mit > 30 l/h1 bis 150 l/h1 möglich. | 4.5.3 | Zone 1: gesamter Aufstellungsraum;

Zone 2: Be- und Entlüftungsöffnungen außen:

| keine | ||

| |||||

| 4.2.1.2 | Im Freien | GDRM-Anlagen im Freien aufgestellt, DVGW Arbeitsblätter G 491 und G 492. Wie 4.2.1.1, aber: Im Freien kann in Folge von Witterungseinflüssen gegenüber vergleichbaren Situationen in Räumen im Allgemeinen eine Zone mit geringeren Anforderungen festgelegt bzw. die Zonenausdehnung reduziert werden. | |||

| 4.2.2 | Erdgastankstellen | Siehe Erdgas DVGW-Arbeitsblatt G 260 Erdgastankstelle DVGW-Arbeitsblatt G 651 /VD-TÜV 510. | |||

| 4.2.2.1 | Erdgasverdichter in Räumen | Erdgasverdichter mit Nebenanlagen und räumlicher Trennung zu den Pufferbehältern. | |||

| a) Aufstellung im Raum/Schrank bei 20 % der UEG Alarm bei 40 % der UEG Abschalten. Anlage wird nicht entspannt. | 4.5.3 | Zone 1: gR

Zone 2: Be- und Entlüftungsöffnungen außen (Zonenausdehnung richtet sich nach den Belüftungsverhältnissen vgl. auch Anlagen nach G 491, Punkt 4.2.1.1) | keine | ||

| b) Aufstellung im Raum/Schrank bei 20 % der UEG Alarm und Aktivierung der Lüftung bei 40 % der UEG Abschalten der Anlage (Lüftung bleibt aktiv), Absperrung außerhalb des Aufstellungsraumes, Notentspannung des gesamten gasführenden Systems im Raum/Schrank nach außen. | 4.5.3 | Zone 2: gR (Anm.: Erfolgt regelmäßig eine manuelle Kondensatentleerung in den Aufstellungsraum der Anlage ist gR Zone 1) | keine | ||

| c) Aufstellung im Raum/Schrank Verdichter mit magnetisch gekoppeltem dichtungslosem Antrieb sowie geeignete Maßnahmen zur Verhinderung der Schwingungsübertragung. Restliche Anlagenteile sind technisch dicht. | 4.5.2 | Zone 2: gR (Anm.: Erfolgt regelmäßig eine manuelle Kondensatentleerung in den Aufstellungsraum der Anlage, ist gR Zone 1) | keine | ||

| 4.2.2.2 | Erdgasverdichter im Freien | Wie 4.2.2.1, aber: Im Freien kann in Folge von Witterungseinflüssen gegenüber vergleichbaren Situationen in Räumen im Allgemeinen eine Zone mit geringeren Anforderungen festgelegt bzw. die Zonenausdehnung reduziert werden. Hinweis: Dieses Fallbeispiel gilt nicht für im Freien aufgestellte Erdgastankgeräte mit einem Durchsatz unter 10 kg/h. | |||

| 4.2.2.3 | Kondensatentleerung im Freien | Entleerung wird manuell durchgeführt. | 4.6.2 | Zone 1: Kugel 1 m Durchmesser um Austrittsöffnung | keine |

| 4.2.2.4 | Pufferbehälter in Räumen | Pufferbehälter Aufstellung im Raum/Schrank. | 4.5.3 | Zone 2: gR | keine |

| 4.2.2.5 | Verdichter und Pufferbehälter gemeinsam im Raum/ Schrank | Verdichter mit Nebenanlagen und Pufferbehälter gemeinsam in einem Raum aufgestellt. | Die Zonenfestlegung richtet sich nach dem Bauteil mit der höchsten Zonenanforderung entsprechend Punkt 4.2.2.1 oder 4.2.2.4 | keine | |

| 4.2.2.6 | Zapfsäule im Freien | a) Zapfsäule (Aufstellung der Zapfsäule außerhalb des Bereiches von g. e. A. resultierend von Ottokraftstoff oder Flüssiggas. Zonen für Zapfsäulen von Ottokraftstoff oder Flüssiggas sind nach TRbF 40 bzw. TRG 404 festzulegen). | 4.5.2 | Zone 2: gR im Gehäuse der Zapfsäule | keine |

| b) Zapfpistole/ Abgabeeinrichtung. | 4.5.3 | keine Zone: durch konstruktive Maßnahmen wird beim Anschließen oder Entfernen der Zapfpistole an der Füllkupplung die Entstehung einer gefährlichen explosionsfähigen Atmosphäre vermieden (Rest-Gasvolumen kleiner 0,03 Normliter), es erfolgt eine gefahrlose Entspannung des Füllschlauches vor dem Entfernen der Zapfpistole | keine | ||

| 4.2.2.7 | Abblase- und Entspannungsleitungen im Freien | Siehe Punkt 5.14. | |||

| 4.2.3 | Gasbehälter | ||||

| 4.2.3.1 | Räume unter Niederdruck- Gasbehältern | 4.5.3 | Zone 2: gR | keine | |

| 4.2.3.2 | Bereiche um freistehende Niederdruck-Gasbehälter | Siehe auch DVGW-Arbeitsblatt G 430. | |||

| 4.2.3.2.1 | Scheibengasbehälter | 4.5.4 | Zone 1: Innenraum ober- halb der Scheibe um Entspannungsöffnungen: 5 m horizontal; 2 m nach unten und 10 m nach oben

Zone 2: 6 m um den Behälter | keine | |

| 4.2.3.2.2 | Glockengasbehälter | 4.5.4 | Zone 1: 1 m um den gas- führenden Teil der Behälter

Zone 2: 6 m um Behälter; nach unten 1 m; bei Wassertassen bis 1 m unter diese | keine | |

| 4.2.3.3 | Bereiche um freistehende Hochdruck-Gasbehälter | Siehe auch DVGW-Arbeitsblatt G 433 Bildung von g. e. A. durch Undichtheiten möglich. | 4.5.4 | Zone 1: 5 m um mögliche Austrittsstellen, z.B. Mannlöcher, Kondensatablasseinrichtungen, Sicherheitsabblaseventile Zone 2:

a) bei Behältern bis 100 m3 Inhalt 6 m von Behälterprojektion b) bei Behältern über 100 m3 Inhalt 10 m von Behälterprojektion | keine |

| 4.2.4 | Aufbereitung Rohbiogas | Anlagen für die Aufbereitung von Rohbiogas und Einspeisung von Biogas in Gasversorgungsnetze nach DVGW-Arbeitsblatt G 265-1 gewartet und instand gehalten nach DVGW-Merkblatt G 65-2.

Hinweis: | |||

| 4.2.4.1 | Rohbiogasleitung zur Aufbereitungsanlage | Betrachtet wird hier das Innere der Rohrleitung vom letzten Gasspeicher der Biogaserzeugungsanlage(n) bis zur Aufbereitungsanlage einschließlich sämtlicher Abzweige und Einbauten (z.B. Wassertopf). Falls Luft eindringt, kann im Innern der Rohrleitung g. e. A. auftreten. | |||

| a) Überdruckbetrieb: Der Gasspeicher der Biogaserzeugungsanlage wird sicher im Überdruck betrieben (siehe Punkt 4.8.3.1 a). Ein ausreichender Überdruck in der nachgeschalteten Einspeiserohrleitung verhindert ein Eindringen von Luft in die Aufbereitungsanlage und damit die Bildung von g. e. A. im Inneren der Rohrleitung und in der Aufbereitungsanlage. Verdichter und Druckerhöhungsgebläse dürfen keinen Unterdruck in der Leitung erzeugen. Aufgrund der Wechselwirkung zwischen Biogaserzeugungsanlage und Biogasaufbereitungsanlage ist eine Einrichtung zur Sicherstellung des Überdrucks notwendig. | 3.1 | keine | keine | ||

| b) Der Gasspeicher der Biogaserzeugungsanlage wird sicher im Überdruck betrieben. Unterdruckbetrieb in der Rohrleitung ist nicht auszuschließen. | |||||

| b1) Liegt ein Unterdruck in der Rohrleitung vor, wird das Eindringen von Luft in die Leitung verhindert Die Leitung ist auf Dauer technisch dicht. | 4.5.2 | keine | keine | ||

| b2) Ausreichende organisatorische Maßnahmen sind vorhanden. Die Leitung ist technisch dicht. Liegt ein Unterdruck in der Rohrleitung vor, wird das Eindringen von Luft in die Leitung begrenzt. Die Sauerstoffkonzentration (max. 3 Vol.-%) im Inneren der Leitung wird überwacht, so dass das Entstehen von g. e. A. sicher vermieden wird. Bei Überschreitung des Grenzwertes wird die Aufbereitungsanlage abgeschaltet. Die Sauerstoffgrenzkonzentration liegt bei ca. 13 Vol.-%. | 4.7.3 | keine | keine | ||

| c) Plötzlicher Eintritt von Luft in die Rohrleitung ist möglich (durch Lufteinritt in der vorgeschalteten Biogaserzeugungsanlage, z.B. im Fermenter/ Gasspeicher) und damit auch die Bildung von g. e. A. Begrenzung der Ausdehnung von g. e. A. in der Rohrleitung und gegebenenfalls Apparaten durch Absperrung in der Leitung. Zwei unabhängige Messungen, z.B. eine sichere Sauerstoffkonzentrationsmessung (Abschaltung bei max. 3 Vol-% (in der Rohrleitung mit Auslösung von Notfunktionen, automatisches Absperren der Rohrleitung. Zusätzlich Methan OEG-Überwachung, bei Unterschreitung von 140 % der OEG von Methan im Gasgemisch erfolgt Absperrung der Rohrleitung (Bezugsgröße für den Wert der OEG ist hierbei die geringste zu erwartende Methankonzentration im Gasgemisch, vgl. dazu auch: Schröder, V. u. a.: die Explosionsgrenzen von Biogas in Luft, TÜ Bd. 49 (2008) Nr. 1/2 -Jan./Feb.). Die Lage der Absperrarmatur nach der Messstelle ergibt sich aus dem Totvolumen, das dem Produkt aus Reaktionszeit der Messung und Gasvolumenstrom entspricht und der Schließzeit der Absperrarmatur. | 4.7.4 | Zone 1: in der Leitung bis zur Absperrarmatur eine Zone: nach der Absperrarmatur | keine | ||

| 4.2.4.2 | Umgebung von Gasleitungen, Armaturen, Druckbehälter | Gasführende technische Ausrüstungen sind mechanisch, chemisch und thermisch beständig, sowie | |||

| 4.2.4.2.1 | In Räumen | a) bis 5 bar auf Dauer technisch dicht. | 4.5.2 | keine | keine |

| b) technisch dicht. | 4.5.3 | Zone 2: gR | keine | ||

| 4.2.4.2.2 | Im Freien | Wie 4.2.4.2.1, aber: Im Freien kann in Folge von Witterungseinflüssen gegenüber vergleichbaren Situationen in Räumen im Allgemeinen eine Zone mit geringeren Anforderungen festgelegt bzw. die Zonenausdehnung reduziert werden. | |||

| 4.2.4.3 | Umgebung von Kondensatablässen | Bei Entwässerungshähnen (Kondensatablass) ist mit der Bildung einer g. e. A zu rechnen: | |||

| 4.2.4.3.1 | In Räumen | a) Durch den Einsatz von geschlossenen Entwässerungssystemen, Schleusen mit Doppelabsperrarmaturen oder Entwässerungsautomaten ist ein Gasaustritt verhindert. | 3.1 | keine | keine |

| b) keine geschlossenen Entwässerungssysteme, Schleusen mit Doppelabsperrarmaturen oder Entwässerungsautomaten, jedoch technische Lüftung vorhanden. | 4.5.4 | Zone 2: gR | keine | ||

| c) Wie b), jedoch nur natürliche Lüftung vorhanden. | 4.5.4 4.6.2 | Zone 1: gR (Be- und Entlüftungsöffnungen außen vgl. Punkt 4.2.4.8) | keine | ||

| 4.2.4.3.2 | Im Freien | Manuelle Kondensatentleerung. | 4.6.2 | Zone 1: 1 m Durchmesser um die Austrittsöffnung | 1 keine |

| 4.2.4.4 | Gasverdichter | Gasverdichter mit Nebenanlagen. | |||

| 4.2.4.4.1 | In Räumen | a) Verdichter mit magnetisch gekoppeltem dichtungslosem Antrieb sowie geeignete Maßnah- men zur Verhinderung der Schwingungsübertragung. Restliche Anlagenteile sind technisch dicht. | 3.1 | Zone 2: gR | keine |

b) Gaswarnanlagen mit automatischer Auslösung von Notfunktionen:

| 4.7.4 | Zone 2: gR | keine | ||

c) Gaswarnanlagen mit automatischer Schaltfunktion

| 4.7.3 | Zone 1: gR

Zone 2: Be- und Entlüftungsöffnungen außen (Zonenausdehnung richtet sich nach den Belüftungsverhältnissen vgl. auch Anlagen nach DVGW G 491 (A), Punkt 4.2.1.1) | keine | ||

| 4.2.4.4.2 | Im Freien | Wie 4.2.4.4.1, aber: Im Freien kann infolge von Witterungseinflüssen gegenüber vergleichbaren Situationen in Räumen im Allgemeinen eine Zone mit geringeren Anforderungen festgelegt bzw. die Zonenausdehnung reduziert werden. | |||

| 4.2.4.5 | Druckerhöhungsgebläse | Druckerhöhungsgebläse ist so konstruiert, dass ein Druckausgleich zwischen Druck- und Saugseite bei Abschaltung des Gebläses selbstständig auf Umgebungsdruck erfolgt. | |||

| 4.2.4.5.1 | In Räumen | a) Gasführende Rohrleitungen und Gebläse, technische Ausrüstungen sind technisch dicht sowie mechanisch, chemisch und thermisch beständig und zusätzlich bei 20 % der UEG Alarm bei 40 % der UEG abschalten des Druckerhöhungsgebläses. | 4.7.3 | keine Zone | keine |

| b) Gasführende Rohrleitungen und Gebläse, technische Ausrüstungen sind technisch dicht sowie mechanisch, chemisch und thermisch beständig. | 4.5.3 | Zone 2: gR | keine | ||

| c) Aufstellung Druckerhöhungsgebläse in Räumen, Gebläse nicht technisch dicht. | 4.5.4 | Zone 1: gR

Zone 2: Be- und Entlüftungsöffnungen außen (vgl. Punkt 4.2.4.8) | keine | ||

| 4.2.4.5.2 | Im Freien | Wie 4.2.4.5.1, aber: Im Freien kann infolge von Witterungseinflüssen gegenüber vergleichbaren Situationen in Räumen im Allgemeinen eine Zone mit geringeren Anforderungen festgelegt bzw. die Zonenausdehnung reduziert werden. | |||

| 4.2.4.6 | Biogasaufbereitungsverfahren | Aufbereitungsverfahren für Rohbiogas, die im DVGW-Arbeitsblatt G 265-1 beschrieben werden. | |||

| 4.2.4.6.1 | Druckwechseladsorption | ||||

| 4.2.4.6.1.1 | In Räumen | a) Gasführende Rohrleitungen, technische Ausrüstungen und Adsorber sind auf Dauer technisch dicht sowie mechanisch, chemische und thermisch beständig (Druck kleiner/gleich 5 bar). | 4.5.2 | keine Zone | keine |

| b) Gasführende Rohrleitungen, technische Ausrüstungen und Adsorber sind technisch dicht sowie mechanisch, chemisch und thermisch beständig. | 4.5.3 | Zone 2: gR | keine | ||