umwelt-online: Entschließung MSC.81(70) Überarbeitete Empfehlung zur Prüfung von Rettungsmitteln

| zurück |  |

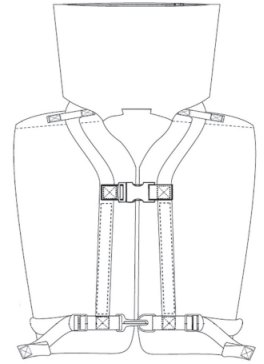

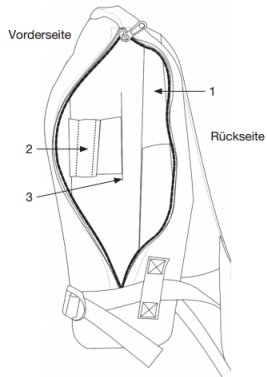

7 Bereitschaftsboote und schnelle Bereitschaftsboote

7.1 Starre Bereitschaftsboote

7.1.1 11a Starre Bereitschaftsboote sollen den in den Absätzen 6.2 bis 6.12, mit Ausnahme der Absätze 6.3, 6.4.2, 6.5, 6.6.2, 6.7.1, 6.9.6, 6.9.7 und 6.10.1, und den in den Absätzen 7.2.4.2 vorgeschriebenen Prüfungen unterzogen werden.

Schleppprüfung

7.1.2 Die größte Schleppkraft des Rettungsbootes soll ermittelt werden. Diese Information soll dazu verwendet werden, das größte vollbeladene Rettungsfloß zu bestimmen, welches das Bereitschaftsboot mit 2 Knoten schleppen kann. Die für das Schleppen anderer Fahrzeuge vorgesehene Einrichtung soll mittels einer Schleppleine an einem ortsfesten Objekt befestigt werden. Der Motor soll mindestens 2 Minuten lang mit voller Kraft voraus betrieben werden, wobei die Schleppkraft zu messen und aufzuzeichnen ist. Die Einrichtung für das Schleppen oder ihre Befestigung sollen danach keinen Schaden aufweisen. Die größte Schleppkraft des Bereitschaftsbootes soll im Baumusterzeugnis festgehalten werden.

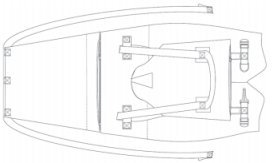

Sitzplatzprüfung bei starren Bereitschaftsbooten

7.1.3 Das starre Bereitschaftsboot soll mit seinem Motor und seiner gesamten Ausrüstung versehen sein.

Die Anzahl der Personen, für die das Bereitschaftsboot zugelassen werden soll - wobei jeder dieser Personen eine Masse von mindestens 82,5 Kilogramm zugerechnet wird und jede dieser Personen eine Rettungsweste und einen Eintauchanzug sowie alle sonstigen vorgeschriebenen wichtigen Ausrüstungsgegenstände angelegt hat, soll sodann

an Bord gehen; eine Person soll sich auf eine Trage legen, die übrigen sollen sich ordnungsgemäß hinsetzen.

Sodann soll das starre Bereitschaftsboot manövriert und die gesamte Ausrüstung an Bord geprüft werden, um nachzuweisen, dass das Boot problemlos und ohne Behinderung der Bootsinsassen benutzt werden kann.

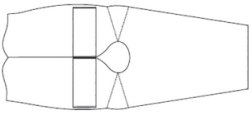

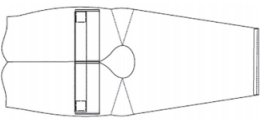

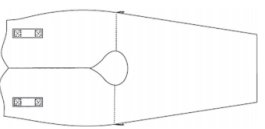

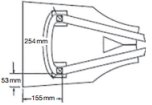

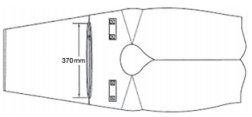

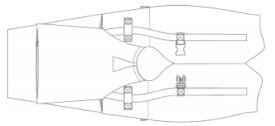

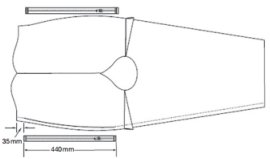

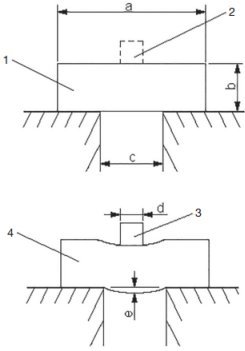

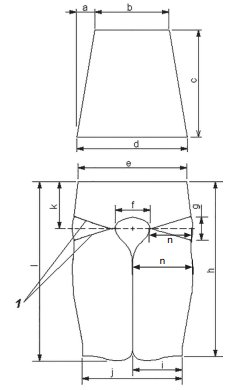

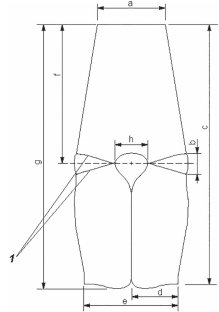

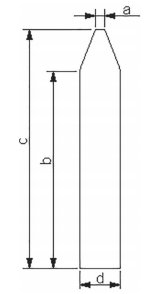

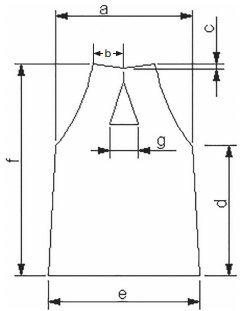

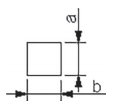

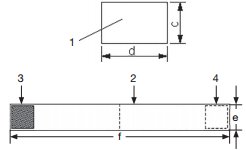

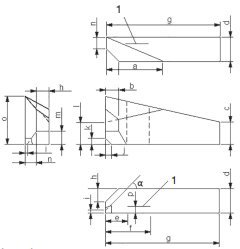

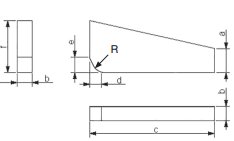

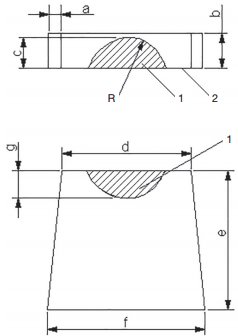

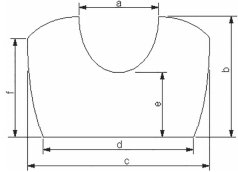

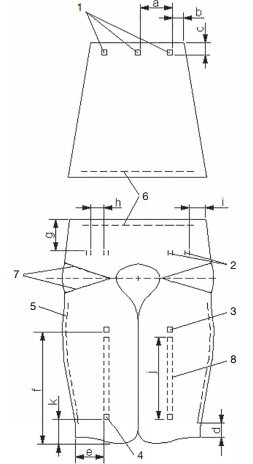

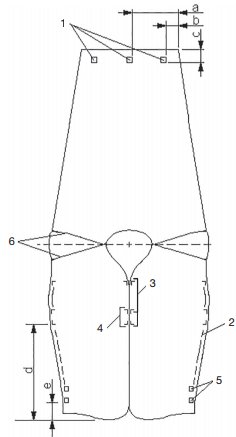

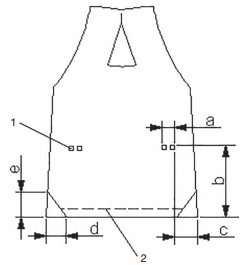

Abbildung 4 - Abmessungen der Trage (mm))

7.1.4 Das Boot soll mit in geeignet er Art und Weise verteilten Massen beladen werden, die der vierfachen Belastung durch seine vollständige Ausrüstung und durch die Gesamtzahl der Personen jede mit einem Gewicht wendeten Massen nich 300 Millimetr über den Stzflächen angeordnet wer von 82,5 kg entspricht, für die es zugelassen werden soll, entsprechen und 5 Minuten lang an seiner Hebevorrichtung oder den Haken aufgehängt werden.

Die Massen

sollen entsprechend der Beladung des Bootes im Einsatz verteilt werden, jedoch brauchen die für die Darstellung der Personen verwendeten Massen nicht 300 Millimeter über mit Ausnahme den Sitzflächen angeordnet werden.

Das Boot und seine Aufhängevorrichtung oder Haken sowie Befestigungsvorrichtungen sollen nach Abschluss der Prüfung untersucht werden und keine Anzeichen von Beschädigung aufweisen.

Das Füllen des Bootes mit Wasser ist nicht zulässig, weil so keine richtige Gewichtsverteilung erreicht wird.

Die Motorenanlage darf zur Vermeidung von Schäden mit der Maßgabe entfernt werden, dass dem Boot stattdessen zur Kompensation der fehlenden Motorenanlage entsprechende zusätzliche Gewichte beigegeben werden.

Funktionsprüfung

7.1.5 Prüfung des Betriebs des Motors und Prüfung des Kraftstoffverbrauchs

Das Boot soll mit Massen beladen werden, welche der Masse seiner Ausrüstung sowie der Anzahl der Personen entsprechen, für die das Boot zugelassen werden soll. Der Motor soll in Gang gesetzt und das Boot soll mindestens 4 Stunden lang manövriert werden, um den zufriedenstellenden Lauf des Motors nachzuweisen.

Das Boot soll mit einer Geschwindigkeit von mindestens 6 Knoten so lange gefahren werden, bis dass der Kraftstoffverbrauch ermittelt sowie festgestellt werden kann, ob der Kraftstofftank das vorgeschriebene Fassungsvermögen hat.

7.1.6 Für den Fall, dass ein starres Bereitschaftsboot von einem Außenbordmotor angetrieben wird, sollen Geschwindigkeits- und Manövrierversuche mit unterschiedlichen Motorleistungen durchgeführt werden, um das Leistungsvermögen des Bereitschaftsboots abzuschätzen.

Aufrichtprüfung

7.1.7 Es soll nachgewiesen werden, dass das Bereitschaftsboot, sowohl mit als auch ohne Motor und Brennstoff oder einer gleichwertigen Masse anstelle des Motors und des Brennstofftanks von höchstens zwei Personen aufgerichtet werden kann, wenn es umgedreht auf dem Wasser schwimmt.

Bei schnellen Bereitschaftsbooten, die nicht selbstaufrichtend sind, soll der Motor im Leerlauf laufen und nachdem er sich beim Umdrehen selbsttätig abgeschaltet hat oder mittels des Notfreigabeschalters des Bootsführers abgeschaltet wurde, leicht wieder zu starten sein und noch 30 Minuten lang laufen, nachdem das Bereitschaftsboot wieder in die aufrechte Lage zurückgekehrt ist. Bei Bereitschaftsbooten mit Innenbordmotor ist die Prüfung ohne Motor und Kraftstoff nicht anwendbar.

Manövrierbarkeitsprüfung

7.1.8 Es soll nachgewiesen werden, dass das aufgeblasene Bereitschaftsboot mit seinen Riemen oder Paddeln in ruhigem Wasser mit einer Geschwindigkeit von mindestens 0,5 Knoten über eine Entfernung von mindestens 25 Meter vorwärts bewegt und manövriert werden kann, wenn es mit der Anzahl der Personen besetzt ist, für die es zugelassen werden soll, wobei jede Person eine Rettungsweste und einen Eintauchanzug tragen soll.

Eingehende Untersuchung

7.1.9 Ein in jeder Hinsicht vollständiges starres Bereitschaftsboot soll einer eingehenden Untersuchung unterzogen werden, um die Einhaltung aller Vorschriften zu überprüfen.

7.2 Aufgeblasene Bereitschaftsboote

7.2.1 11a Die aufgeblasenen Bereitschaftsboote sollen den in den Absätzen 6.4.1, 6.6.1, 6.7.2, 6.9.1 bis 6.9.5, 6.10 (mit Ausnahme 6.10.1), 6.11, 6.12, 7.1.2, 7.1.3 und 7.1.5 bis 7.1.8 vorgeschriebenen Prüfungen unterzogen werden.

Fallprüfungen

7.2.2 Das aufgeblasene Bereitschaftsboot samt seiner vollständigen Ausrüstung sowie mit einer Masse beladen, die dem Gewicht von Motor und Kraftstoff entspricht und die sich an den Aufstellungsorten von Motor und Kraftstofftank befindet, soll dreimal aus einer Höhe von mindestens 3 Meter auf das Wasser fallen gelassen werden. Die Fallprüfungen sollen einmal bei einer Neigung des Bootes von 45 Grad über den Bug, einmal mit dem Boot auf ebenem Kiel, und einmal bei einer Neigung des Bootes von 45 Grad übers Heck erfolgen.

7.2.3 Nach Abschluss dieser Fallprüfungen sollen das Bereitschaftsboot und seine Ausrüstung sorgfältig untersucht werden; sie sollen dabei keine Anzeichen einer Beschädigung aufweisen, die das einwandfreie Funktionieren von Boot und Ausrüstung beeinträchtigen würde.

Belastungsprüfungen

7.2.4 Der Freibord des aufgeblasenen Bereitschaftsbootes soll bei verschiedenen Belastungszuständen, die im Folgenden aufgeführt sind, festgehalten werden:

7.2.5 Befindet sich das Bereitschaftsboot in einem der in Absatz 7.2.4 vorgeschriebenen Zustände, so soll der Mindestfreibord an den Auftriebsschläuchen mindestens 300 Millimeter und am niedrigsten Teil des Spiegelhecks mindestens 250 Millimeter betragen.

Stabilitätsprüfung

7.2.6 Für die nachstehenden Prüfungen soll ein Bereitschaftsboot samt Motor und Kraftstoff oder aber mit einer gleichwertigen Masse beladen, die Motor und Kraftstofftanks darstellt, benutzt werden:

7.2.7 Diese Stabilitätsprüfungen können mit einem in ruhigem Wasser schwimmenden Bereitschaftsboot durchgeführt werden. Prüfung nach Beschädigung

7.2.8 Die folgenden Prüfungen sollen mit einem aufgeblasenen Bereitschaftsboot durchgeführt werden, das mit der Anzahl der Personen besetzt ist, für die es zugelassen werden soll, und zwar zunächst mit und dann ohne Motor und Kraftstoff beziehungsweise einer gleichwertigen Masse, die sich an den Aufstellungsorten von Motor und Kraftstoff - tank befindet:

7.2.9 In jedem der in Absatz 7.2.8 vorgeschriebenen Zustände soll das Bereitschaftsboot in seinem Inneren die gesamte Anzahl der Personen tragen können, für die es zugelassen werden soll.

Prüfung unter simulierten Schlechtwetterbedingungen

7.2.10 Zur Simulation der Verwendung des aufgeblasenen Bereitschaftsbootes unter Schlechtwetterbedingungen soll das Boot mit einem leistungsstärkeren Motor als dem zum Einbau vorgesehenen versehen werden und mindestens 30 Minuten lang mit hoher Geschwindigkeit bei Windstärke 4 oder 5 oder aber bei einem Seegang, der solchen Windverhältnissen entspricht, gefahren werden. Nach Abschluss dieser Prüfung soll das Bereitschaftsboot keine Anzeichen von unangemessener Verbiegung oder bleibender Verformung aufweisen; außerdem soll der Druckverlust nur gering sein.

Überflutungsprüfung

7.2.11 11b Es soll nachgewiesen werden, dass das Bereitschaftsboot, wenn es vollständig geflutet ist, seine vollständige Ausrüstung, die Anzahl der Personen jede mit einem Gewicht von 82,5 kg, für die es zugelassen werden soll, und eine Masse tragen kann, die seinem Motor und seinem vollständig gefüllten Kraftstofftank entspricht. Es soll auch nachgewiesen werden, dass sich das Bereitschaftsboot in diesem Zustand nicht wesentlich verformt.

Überbelastungsprüfungen

7.2.12 Das aufgeblasene Bereitschaftsboot soll mit dem Vierfachen der Masse beladen werden, die der Belastung durch seine vollständige Ausrüstung und die Gesamtzahl der Personen entspricht, für die es zugelassen werden soll, und sodann fünf Minuten lang bei einer Umgebungstemperatur von +20°C ± 3°C an seinem Heißhaken aufgehängt werden, wobei alle Sicherheitsventile blockiert sein sollen. Nach Abschluss dieser Prüfung sollen das Bereitschaftsboot und der Heißhaken untersucht werden und dabei keine Anzeichen einer Beschädigung aufweisen.

7.2.13 Nach einer sechsstündigen Lagerung bei einer Temperatur von -30°C soll das aufgeblasene Bereitschaftsboot mit dem 1,1-fachen der Masse beladen werden, welche der Anzahl der Personen, für die das Bereitschaftsboot zugelassen werden soll, sowie seiner Ausrüstung entspricht, und sodann fünf Minuten lang an seinem Heißhaken aufgehängt werden, wobei alle Sicherheitsventile funktionsfähig sein sollen. Nach Abschluss dieser Prüfung sollen das Bereitschaftsboot und der Heißhaken untersucht werden und dabei kein Anzeichen einer Beschädigung aufweisen.

Werkstoffprüfungen

7.2.14 Die für die Fertigung aufgeblasener Bereitschaftsboote verwendeten Werkstoffe sollen einer Prüfung unterzogen werden und die Anforderungen einer von der Organisation annehmbaren internationalen Norm erfüllen ****.

Prüfungen zur Ermittlung folgender Eigenschaften:

7.2.15 Das aufgeblasene Bereitschaftsboot soll den in Absatz 5.5 angegebenen Prüfungen unterzogen werden.

Eingehende Untersuchung

7.2.16 Ein in jeder Hinsicht fertiggestelltes, aufgeblasenes Bereitschaftsboot soll im Herstellerwerk vollständig aufgeblasen und einer eingehenden Untersuchung unterzogen werden, um die Einhaltung aller Vorschriften zu überprüfen.

7.3 Starre/aufgeblasene Bereitschaftsboote

7.3.1 11a Die starren/aufgeblasenen Bereitschaftsboote sollen den in den Absätzen 6.2 (für den Rumpf), 7.2.14 (für den aufgeblasenen Teil), 6.4.1, 6.6.1, 6.7.2, 6.9.1 bis 6.9.5, 6.10 (außer 6.10.1) bis 6.12, 7.1.2 bis7.1.8, 7.2.2 bis 7.2.11, 7.2.15 und 7.2.16 vorgeschriebenen Prüfungen unterzogen werden.

7.3.2 Die in den Absätzen 7.2.8, 7.2.9 und 7.2.15 vorgeschriebenen Prüfungen finden auf starre/aufgeblasene Bereitschaftsboote keine Anwendung, wenn deren Wasserlinie sich unterhalb der Unterkante des aufgeblasenen Schlauches befindet.

7.4 Starre schnelle Bereitschaftsboote

7.4.1 11a Starre schnelle Bereitschaftsboote sollen den Prüfungen gemäß den Absätzen 6.2 bis 6.12 (mit Ausnahme 6.3, 6.4.2, 6.5, 6.6.2, 6.7.1, 6.9.6, 6.9.7, 6.10.1), 6.14 (bei starren selbstaufrichtenden schnellen Bereitschaftsbooten), 7.1.2 bis 7.1.4, 7.1.6, 7.1.7 (wenn ein starres schnelles Bereitschaftsboot nicht selbstaufrichtend ist), 7.1.8, 7.1.9 und 7.2.4.2 unterzogen werden.

Bei offenen schnellen Bereitschaftsbooten soll die Selbstaufrichtungsprüfung nur in unbeladenem Zustand erfolgen und die Absätze 6.14.1.1, 6.14.3, 6.14.4 und 6.14.5 sind nicht anwendbar. Im Hinblick auf Absatz 6.14.2 gilt ein Boot, das mit einen Notfreigabeschalter des Bootsführers ausgerüstet ist, als so konstruiert, dass es sich beim Umdrehen selbsttätig abschaltet.

7.4.2 Funktionsprüfung

Prüfung des Betriebs des Motors und Prüfung des Kraftstoffverbrauchs

7.4.2.1 Das Boot soll mit Massen beladen werden, welche der Masse seiner Ausrüstung sowie der Anzahl der Personen entsprechen, für die das Boot zugelassen werden soll. Der Motor soll in Gang gesetzt und das Boot soll mindestens 4 Stunden lang manövriert werden, um den zufriedenstellenden Lauf des Motors nachzuweisen.

7.4.2.2 Das Boot soll mit voller Besetzung und vollständiger Ausrüstung mit einer Geschwindigkeit von mindestens 8 Knoten und einer Besatzung von 3 Personen mit 20 Knoten so lange gefahren werden, bis dass der Kraftstoffverbrauch ermittelt sowie festgestellt werden kann, ob der Kraftstofftank das vorgeschriebene Fassungsvermögen hat.

7.5 Aufgeblasene schnelle Bereitschaftsboote 11a

Starre schnelle Bereitschaftsboote müssen den Prüfungen gemäß den Abschnitten 6.4.1, 6.6.1, 6.7.2, 6.9.1 bis 6.9.5, 6.10 (mit Ausnahme 6.10.1), 6.11, 6.12, 6.14 (bei einem aufgeblasenen selbstaufrichtenden schnellen Bereitschaftsboot) 7.1.2, 7.1.3, 7.1.6 (wenn das aufgeblasene schnelle Bereitschaftsboot mit einem Außenbordmotor ausgerüstet ist), 7.1.7 (wenn das aufgeblasene schnelle Bereitschaftsboot nicht selbstaufrichtend ist), 7.1.8, 7.2.2 bis 7.2.16 und 7.4.2 unterzogen werden.

7.6 Starre/aufgeblasene schnelle Bereitschaftsboote 11a

Starre/aufgeblasene schnelle Bereitschaftsboote müssen den Prüfungen gemäß den Abschnitten 6.2 (für den Rumpf), 7.2.14 (für den aufgeblasenen Teil), 6.4.1, 6.6.1, 6.7.2, 6.9.1 bis 6.9.5, 6.10 (mit Ausnahme 6.10.1) bis 6.12, 6.14 (bei starren/aufgeblasenen selbstaufrichtenden schnellen Bereitschaftsbooten), 7.1.2 bis 7.1.4, 7.1.6 (bei starren/ aufgeblasenen schnellen Bereitschaftsbooten mit Außenbordmotor), 7.1.7 (wenn das starre/aufgeblasene schnelle Bereitschaftsboot nicht selbstaufrichtend ist), 7.1.8, 7.2.2 bis 7.2.11, 7.2.15, 7.2.16, 7.3.2 und 7.4.2 unterzogen werden.

7.7 Außenbordmotore für Bereitschaftsboote

7.7.1 Ist ein Bereitschaftsboot mit einem Außenbordmotor ausgestattet, so soll der Motor anstelle der in Absatz 6.10 vorgeschriebenen Prüfungen den nachfolgenden Prüfungen unterzogen werden.

Leistungsprüfung

7.7.2 Der mit einem geeigneten Propeller versehene Motor soll in einer Prüfvorrichtung so aufgestellt werden, dass der Propeller vollständig in einem Wasserbecken eingetaucht ist, um so die beim Einsatz herrschenden Bedingungen zu simulieren.

7.7.3 Der Motor soll mit der Dauer-Höchstgeschwindigkeit, für die er ausgelegt ist, laufengelassen werden, wobei die höchste über zwanzig Minuten erzielbare Motorleistung einzusetzen ist; dabei soll der Motor sich nicht überhitzen oder beschädigt werden.

Wasserberieselungsprüfung

7.7.4 Die Schutzhaube des Motors soll entfernt werden und der Motor - mit Ausnahme der Luftansaugdüse des Vergasers - mittels eines Schlauches mit einer erheblichen Menge Wasser berieselt werden. Der Motor soll angelassen und mindestens fünf Minuten lang mit hoher Geschwindigkeit laufen gelassen werden, während er ständig weiter berieselt wird. Der Motor soll durch diese Prüfung weder ins Stottern geraten noch beschädigt werden.

Warmstartprüfung

7.7.5 Während der Motor sich noch in der Vorrichtung für die Prüfung nach Absatz 7.7.2 befindet, soll er im Leerlauf laufen gelassen werden, um den Zylinderblock auf Betriebstemperatur zu bringen. Bei der höchsterreichbaren Temperatur soll der Motor gestoppt und sofort darauf erneut gestartet werden. Diese Prüfung soll mindestens zweimal durchgeführt werden. Der Motor soll dabei jedesmal angelassen werden können.

Prüfung des Motorstarts von Hand

7.7.6 Der Motor soll bei Umgebungstemperatur mit einem von Hand betriebenen Hilfsmittel gestartet werden. Dieses Hilfsmittel soll entweder ein selbsttätig in die Ausgangsstellung zurückspringender Kurbelmechanismus oder eine Zugleine sein, die um das obere Schwungrad des Motors gelegt ist. Der Motor soll zweimal innerhalb von zwei Minuten nach Beginn des Startvorgangs gestartet werden.

7.7.7 Der Motor soll so lange betrieben werden, bis er die normale Betriebstemperatur erreicht hat; sodann soll er gestoppt und zweimal innerhalb von zwei Minuten in der in Absatz 7.7.6 angegebenen Art von Hand angelassen werden.

Kaltstartprüfung

7.7.8 Der Motor soll zusammen mit dem Kraftstoff, den Kraftstoffzuführungsleitungen und der Batterie in einen geschlossenen Raum mit einer Temperatur von -15°C gebracht und dort so lange gelagert werden, bis die Temperatur aller Teile die Temperatur dieses Raumes erreicht hat. Für diese Prüfung soll die Temperatur des Kraftstoffs, der Batterie und des Motors gemessen werden. Der Motor soll zweimal innerhalb von zwei Minuten nach Beginn des Anlassvorgangs angelassen und ausreichend lange Zeit laufen gelassen werden, bis er nachweislich mit seiner Betriebsdrehzahl läuft. Es wird empfohlen, dass diese Zeitspanne nicht mehr als 15 Sekunden beträgt.

7.7.9 In Fällen, wo nach Auffassung der Verwaltung unter Berücksichtigung der Fahrtgebiete, in denen das Schiff, auf dem das Bereitschaftsboot mitgeführt wird, üblicherweise verkehrt, eine niedrigere Temperatur als die in Absatz 7.7.8 genannten -1 5°C angebracht wäre, soll für die Kaltstartprüfung diese niedrigere Temperatur gewählt werden.

7.7.10 Trockenprüfung des Motors

Der Motor soll mindestens 5 Minuten lang im Leerlauf unter Bedingungen wie in der normalen Staustellung laufen gelassen werden; dabei soll der Motor nicht beschädigt werden.

Prüfung des umgedrehten Motors (nur bei Motoren, die für schnelle Bereitschaftsboote bestimmt sind)

7.7.11 Der Motor und sein Kraftstofftank sollen auf einer Rahmenkonstruktion befestigt werden, die sich um eine Achse dreht, welche der Längsachse des Boots in Höhe des Bootsspiegelhecks entspricht. Der Propeller soll sich bis zur Höhe der Kavitationsplatte in einem Wasserbecken befinden. Der Motor ist dann dem in den Absätzen 6.14.7.1 bis 6.14.7.13 beschriebenen Prüfverfahren zu unterziehen und danach zur Untersuchung zu zerlegen. Im Hinblick auf Absatz 6.14.7.9 soll sich der Motor beim Umdrehen selbsttätig abschalten oder mittels des Notfreigabeschalters des Bootsführers abgeschaltet werden. Bei diesen Prüfungen soll der Motor weder überhitzen noch funktionsunfähig werden noch im Laufe eines einzigen Umdrehvorgangs mehr als 250 Milliliter Öl verlieren. Bei der Untersuchung nach dem Zerlegen des Motors soll dieser keine Anzeichen einer Überhitzung oder einer übermäßigen Abnutzung aufweisen.

8 Aussetz- und Einbootungsvorrichtungen

8.1 Prüfung von Davits und Aussetzvorrichtungen

8.1.1 18 21 Bei Rettungsbooten, mit Ausnahme von Freifall-Rettungsbooten, müssen Davits und Aussetzvorrichtungen, außer die Winden, einer statischen Prüflast der 2,2fachen Höchstbelastung unterzogen werden. Befindet sich die Last vollständig in der Außenbordposition so soll sie etwa 10 Grad nach vorn und achtern geschwenkt werden. Die Prüfung soll zuerst in aufrechter Lage, danach in einer simulierten Schlagseite von 20 Grad nach jeder Seite durchgeführt werden. Nach Beendigung der Prüfung soll keine wesentliche Verformung oder ein anderer Schaden erkennbar sein. Bei Freifall-Rettungsbooten sollen die Aussetzvorrichtungen zum Zuwasserlassen eines Freifallbootes mit Bootläufern, mit Ausnahme von Winden, einer statischen Prüflast ausgesetzt werden, die der 2,2-fachen zulässigen Höchstbelastung entspricht, wenn sich das Boot vollständig in der Außenbordposition befindet. Die Aussetzrampe und ihre Anschlüsse an dem Auslösemechanismus sollen einer statischen Prüflast von der 2,2 fachen Höchstbelastung unterworfen werden. Nach Abschluss dieser Prüfung sollen keine Anzeichen einer erheblichen Verformung oder einer sonstigen Beschädigung festzustellen sein.

8.1.2 Bei Rettungsbooten, die keine Freifall-Rettungsboote sind, soll eine der 1,1-fachen zulässigen Höchstbelastung gleichwertige Masse an die Heißpunkte gehängt werden, wobei sich die Aussetzvorrichtung in aufrechter Stellung befindet. Die Last soll mit Hilfe des auf dem Schiff vorgesehenen Aussetzmechanismus aus der Staustellung in die äußerste Außenbordstellung bewegt werden. Die Prüfung soll wiederholt werden, wobei sich die Aussetzvorrichtung in einer Stellung befindet, die sowohl 20 Grad austauchende Schlagseite als auch eine Trimmlage von 10 Grad simuliert. Alle Prüfungen sollen mit einer Prüflast wiederholt werden, die die Masse des Rettungsbootes samt vollständiger Ausrüstung, jedoch ohne Personen an Bord, oder die Masse des leichtesten für die Verwendung an dem betreffenden Davit vorgesehenen Bereitschaftsbootes hat, um sicherzustellen, dass der Davit auch bei sehr leichter Belastung einwandfrei funktioniert. Die Vorrichtung soll die Prüflast unter allen genannten Bedingungen erfolgreich zu Wasser lassen, und nach Abschluss dieser Prüfungen soll keine wesentliche Verformung oder ein anderer Schaden erkennbar sein. Bei Freifall-Rettungsbooten soll eine der 1,1-fachen zulässigen Höchstbelastung gleichwertige Masse an die Heißpunkte gehängt werden. Diese Last soll mit Hilfe des auf dem Schiff vorgesehenen Aussetzmechanismus von der Staustellung in die äußerste Außenbordstellung bewegt werden. Die Prüfung soll mit einer Prüflast wiederholt werden, die der Masse des vollständig ausgerüsteten Rettungsbootes, jedoch ohne Personen, entspricht, um sicherzustellen, dass die Vorrichtung auch bei leichter Belastung einwandfrei funktioniert. Die Vorrichtung soll die Last unter beiden Bedingungen erfolgreich zu Wasser lassen, und nach Abschluss der Prüfungen soll keine wesentliche Verformung oder ein anderer Schaden erkennbar sein.

8.1.3 Eine der 1,1-fachen zulässigen Höchstlast entsprechende Masse soll an die Heißpunkte gehängt werden, wobei sich die Aussetzvorrichtung in aufrechter Stellung befindet. Die Last soll mit Hilfe des auf dem Schiff vorgesehenen Aussetzmechanismus aus der Staustellung in die äußerste Außenbordstellung bewegt werden. Die Vorrichtung soll die Höchstlast, für die sie ausgelegt ist, aus der Außenbordstellung in die Staustellung verlagern, ohne dass dadurch eine bleibende Verformung oder ein anderer Schaden eintritt.

8.1.4 Auf die Windentrommeln soll die höchstzulässige Anzahl von Windungen aufgetrommelt werden; sodann soll eine der 1,5-fachen zulässigen Höchstlast entsprechende statische Prüflast angehängt und durch die Bremse gehalten werden. Diese Last soll anschließend um mindestens eine volle Umdrehung der Trommelwelle gefiert werden. Danach soll eine der 1,1-fachen zulässigen Höchstbelastung entsprechende Prüflast mit der höchstmöglichen Fiergeschwindigkeit über eine Strecke von mindestens 3 Meter gefiert und sodann durch scharfes Einlegen der Handbremse gestoppt werden. Bei einer Rettungsboots- oder Bereitschaftsbootsaussetzvorrichtung soll die Prüflast nicht mehr als 1 Meter fallen, wenn die Bremse angezogen wird. Bei einer Aussetzvorrichtung für ein schnelles Bereitschaftsboot soll die Prüflast zu einem schnellen aber allmählichen Halt kommen und die auf den Läufer wirkende dynamische Kraft soll das 0,5-fache der Betriebsbelastung der Aussetzvorrichtung nicht überschreiten. Diese Prüfung soll mehrmals wiederholt werden. Gehört zu der Winde eine freiliegende Bremse, so soll eine dieser Prüfungen mit nasser Bremse durchgeführt werden; allerdings darf hierbei die Stoppstrecke länger als oben angegeben sein. Bei den verschiedenen Prüfungen soll eine Fierstrecke von zusammengenommen mindestens 150 Meter zurückgelegt werden. Nachgewiesen werden soll auch der Betrieb der Winde mit einer angehängten Last, die der Masse des Rettungsbootes samt vollständiger Ausrüstung, jedoch ohne Personen, entspricht, oder aber mit einer Last, die der Masse des leichtesten Rettungsbootes oder Rettungsfloßes entspricht, das mit dieser Winde bewegt werden soll.

8.1.5 Es soll nachgewiesen werden, dass eine zur Verwendung mit einem Bereitschaftsboot vorgesehene Winde in der Lage ist, das Bereitschaftsboot samt der Anzahl der Personen, für die es zugelassen werden soll, und seiner Ausrüstung oder aber eine gleichwertige Masse mit einer Geschwindigkeit von mindestens 0,3 Meter pro Sekunde zu hieven oder 0,8 Meter pro Sekunde bei einer Aussetzvorrichtung für ein schnelles Bereitschaftsboot.

8.1.6 Es soll nachgewiesen werden, dass die Winde von Hand betrieben werden kann. Ist die Winde für ein schnelles Einholen von Hand ohne angehängte Last ausgelegt, so soll dies mittels einer Prüflast nachgewiesen werden, die dem 1,5-fachen der Masse nur des Hebegeschirrs entspricht. *****

8.1.7 Nach dem Abschluss der Prüfungen soll die Winde zerlegt und untersucht werden. Diese Prüfungen und die Untersuchung sollen in der Regel in Gegenwart eines Vertreters der Verwaltung stattfinden.

8.1.8 Die Aussetzvorrichtung für ein schnelles Bereitschaftsboot soll in einem der Windstärke 6 auf der Beaufort-Skala entsprechenden Seegang in Verbindung mit einer kennzeichnenden Wellenhöhe von mindestens 3 Meter vorgeführt werden. Die Prüfung soll das Aussetzen und Wiedereinholen eines schnellen Bereitschaftsboots umfassen und nachweisen, dass

8.2 Prüfung von selbsttätig öffnenden Haken von Rettungsflößen, die mit Davits auszusetzen sind Begriffsbestimmungen

8.2.1 Für diesen Abschnitt sowie für die Absätze 6.2.1 bis 6.2.7 von Teil 2 gelten folgende Begriffsbestimmungen:

Für die Prüfungen benötigte Haken und Begleitdokumentation

8.2.2 Der Prüfeinrichtung soll für die Prototypenprüfung folgendes zur Verfügung gestellt werden:

Korrosionswiderstandsprüfung

8.2.3 11b Zwei Haken sollen einer Korrosionswiderstandsprüfung mit einer Dauer von 1.000 Stunden in einer Salznebelkammer nach ISO 9227:2006 - Korrosionsprüfungen in künstlichen Atmosphären - Salzsprühnebelprüfungen oder nach einer gleichwertigen innerstaatlichen Norm unterzogen werden. Korrosionswirkungen sowie sonstige Beschädigungen sollen aufgezeichnet werden.

8.2.4 Beide Haken sollen danach fünfmal den Prüfungen nach den Absätzen 8.2.5 bis 8.2.17 unterzogen werden.

Belastungsprüfung

8.2.5 Die höchste Belastung, die auf den Haken einwirken darf, um sein selbsttätiges Öffnen zu gewährleisten, soll folgendermaßen bestimmt werden:

8.2.6 Der Haken soll mit einer Prüflast von 200 Kilogramm belastet und der Auslösemechanismus entsichert werden. Sodann soll der Haken einer zyklischen Belastung von maximal 200 Kilogramm bis minimal 30 Kilogramm bei einer Frequenz von 1 ± 0,2 Hz unterworfen werden. Der Haken soll vor Ablauf von 300 Zyklen nicht öffnen. Es soll entweder die Anzahl Zyklen aufgezeichnet werden, nach welcher der Haken auslöst, ober aber vermerkt werden, dass die Prüfung nach Ablauf von 300 Zyklen abgebrochen wurde.

8.2.7 Der Haken soll erneut mit einer Last von 200 Kilogramm belastet und entsichert werden. Der Haken soll sodann zyklisch mit maximal 200 Kilogramm und minimal "F1" bei einer Frequenz von 1 ± 0,2 Hz belastet werden. Der selbsttätige Auslösemechanismus soll innerhalb von drei Zyklen funktionieren. Es soll entweder die Anzahl von Zyklen, nach welcher der Haken auslöst, aufgezeichnet oder aber vermerkt werden, dass die Prüfung nach Ablauf von 3 Zyklen abgebrochen wurde. "F1" ist als Mindestlast am Haken für die Auslösung einzusetzen, um sein selbsttätiges Öffnen zu bewirken, wie sie nach Absatz 8.2.5.2 ermittelt worden ist, verringert um 2 Kilogramm.

8.2.8 Der Haken soll an einem kurzen Drahtseilläufer von etwa 1,5 Meter Länge befestigt und mit eine Masse von 10 Kilogramm belastet werden. Das Gewicht soll gesichert und dann um 1 Meter angehoben werden. Aus dieser Lage soll es frei fallen gelassen werden bis es von dem Drahtseilläufer abrupt aufgestoppt wird. Der Haken soll infolge dieser Prüfung nicht auslösen.

8.2.9 Der selbsttätig öffnende Haken soll mit einer Prüflast belastet werden, die dem 1,1-fachen der zulässigen Nutzlast entspricht, und der Auslösemechanismus gesichert werden. Die Last soll mindestens 6 Meter gehievt und dann mit einer Geschwindigkeit von 0,6 Meter pro Sekunde gefiert werden. Wenn sich die Last 1,5 Meter über dem Boden oder über dem Wasser befindet, soll der Auslösemechanismus auf automatische Auslösung gestellt und das Fieren vollendet werden. Der automatisch auslösende Haken soll sich öffnen, wenn die Last auf den Boden oder das Wasser trifft. Die Prüfung soll mit einer Prüflast wiederholt werden, die dem 2,2-fachen der Nutzlast entspricht.

8.2.10 Der selbsttätig öffnende Haken soll unter Verwendung einer zugelassenen Aussetzvorrichtung mit einer Prüflast belastet werden, die dem 1,1-fachen der höchstzulässigen Nutzlast entspricht. Die Prüflast soll mit der höchsten Fiergeschwindigkeit mindestens 3 Metern weit gefiert und durch scharfes Anziehen der Handbremse angehalten werden. Diese Prüfung soll zweimal durchgeführt werden, einmal mit der Auslösevorrichtung in der Stellung "selbsttätig öffnen" und einmal mit der gesicherten Auslösevorrichtung. Die Auslösevorrichtung soll sich bei keiner der Prüfungen öffnen.

8.2.11 Der Haken soll mit 0 v. H., 25 v. H., 50 v. H., 75 v. H. und 100 v. H. seiner zulässigen Nutzlast belastet werden. Bei jeder dieser Lasten soll die Bedienkraft des Bedienmechanismus gemessen und aufgezeichnet werden, die zum Auslösen des Bedienmechanismus erforderlich war. Entweder soll die Bedienkraft zwischen 150 und 200 Newton liegen - dies gilt, wenn der Haken mittels einer Zugleine bedient wird - oder eine einzelne Person soll ohne Schwierigkeiten die Betätigung des Bedienmechanismus anderweitig bewerkstelligen können.

8.2.12 Die Kraft für das Schließen des Hakens, die weniger als 120 Newton betragen soll, soll mittels eines unbelasteten Hakens festgestellt und aufgezeichnet werden.

8.2.13 Die Kraft für das Auslösen von Hand soll wie folgt ermittelt werden:

8.2.14 Der selbsttätig öffnende Haken soll mit gesicherter Auslösevorrichtung mit einer Prüflast verbunden werden, die der Masse des leichtesten Rettungsflosses entspricht, für das er zugelassen werden soll. Die Last soll danach so weit angehievt werden, dass sie frei vom Boden ist. Der Auslösemechanismus soll entsichert / auf "selbsttätig auslösen" gestellt werden. Dieses soll von einer einzelnen Person einfach durchgeführt werden können und die Last nicht auslösen.

8.2.15 Der Haken soll, ohne dass er versagt, in jeder seiner Auslösearten mit der für die jeweilige Auslöseart zulässigen Höchstlast 100 Mal ausgelöst werden. Danach soll der Haken zerlegt und die Teile untersucht werden. Keines der Teile soll außergewöhnliche Spuren von Abnutzung aufweisen.

8.2.16 Der Haken soll in einer Kühlkammer bei -30°C betriebsbereit gemacht und mit 25 Kilogramm belastet werden. Durch unterbrochenes (um die Eisbildung zu erlauben) Besprühen mit kaltem Frischwasser aus Winkeln oberhalb von 45 Grad soll er mit einer einheitlich 3,5 Zentimeter dicken Eisschicht versehen werden. Der Haken soll sodann aktiviert werden und die Last fehlerfrei lösen.

8.2.17 Es soll nachgewiesen werden, dass der Haken durch 1 0-maliges Auftreffen mit einer Geschwindigkeit von 3,5 Meter pro Sekunde auf eine Wand, die die senkrechte Schiffsseite darstellt, nicht beschädigt wird. Soweit irgend möglich sollen alle Teile des Hakens, insbesondere Teile mit exponierten Bedienvorrichtungen auf die Struktur auftreffen. Der Haken soll keine Beschädigung erleiden, die die normale Funktion des Hakens beeinträchtigen.

Zusammenwirken von Rettungsfloß und selbsttätig öffnendem Haken

8.2.18 Sind selbsttätige auslösende Haken zur Verwendung mit Rettungsflößen verschiedener Hersteller bestimmt, so sollen mit jeder Art und Größe von Aufheiß- oder Befestigungsvorrichtung, die von den verschiedenen Rettungsfloßherstellern verwendet werden, Funktionsprüfungen vorgenommen werden, bevor die Verwaltung für eine bestimmte Kombination von Rettungsfloß und Auslösehaken eine Genehmigung erteilt.

9 Leinenwurfgeräte

9.1 Prüfungen für die pyrotechnischen Geräteteile

Die mit Leinenwurfgeräten verwendeten Raketen sollen den Prüfungen gemäß den Absätzen 4.3.1, 4.3.3 und 4.4, 4.5. 1 (gegebenenfalls), 4.5.5 und 4.5.6 unterzogen werden.

9.2 Funktionsprüfung

Drei mit einer Leine verbundene Geschosse sollen abgefeuert werden und dabei die Leine bei ruhigen Witterungsverhältnissen mindestens 230 Meter weit auswerfen. Die seitliche Ablenkung von der Schusslinie soll nicht mehr als 10 v. H. der Länge der Flugstrecke des Geschosses betragen. Wird das Geschoß mittels Ausstoßladung abgefeuert, so soll eines der Geschosse unter Verwendung der doppelten üblichen Ladung abgefeuert werden.

9.3 Prüfung der Zugfestigkeit der Leine

Die Leine soll einer Zugfestigkeitsprüfung unterzogen werden; ihre Bruchlast soll mindestens 2 Kilonewton betragen.

9.4 Sichtprüfung

Durch Sichtprüfung soll festgestellt werden, dass das Gerät

9.5 Temperaturprüfung

Drei einzelne Geräte, jedes bestehend aus Geschoß, Abschussvorrichtung und Leine sollen den in Absatz 4.21 vorgeschriebenen Temperaturwechseln und jeweils ein Prüfstück den in den Absätzen 4.2.2, 4.2.3 und 4.2.4 vorgeschriebenen Prüfungen unterzogen werden.

10 Rettungsmittelleuchten

10.1 Prüfungen der Leuchten für Überlebensfahrzeuge und Bereitschaftsboote

10.1.1 Zwölf Leuchten für Schutzdächer von Rettungsflößen, für Sitzraumdächer oder für Überdeckungen von Rettungsbooten (je nach deren Bauart) sowie zwölf Leuchten für Innenräume von Überlebensfahrzeugen sollen den Temperaturwechseln nach Maßgabe von Absatz 1.2.1 unterzogen werden. Werden für Schutzdächer, für Sitzraumdächer beziehungsweise Überdeckungen und für Innenräume Leuchten der gleichen Bauart verwendet, so brauchen lediglich zwölf Leuchten dieser Bauart geprüft zu werden. Sind die Leuchten für Sitzraumdächer, Überdeckungen oder Innenräume von Rettungsbooten mit dem Stromkreis des Rettungsbootes verbunden und kann die betreffende Leuchte aus jeder der Batterien des Rettungsbootes ebenso mit elektrischem Strom versorgt werden wie aus dem vom Rettungsbootmotor angetriebenen Generatorenaggregat, so braucht die Leuchte nur insoweit der Prüfung unterzogen zu werden, wie dies durchführbar ist.

10.1.2 11b Werden Stromquellen aus Seewasserzellenverwendet, so sollen nach mindestens zehn vollständigen Temperaturwechseln vier Leuchten jeder Bauart für Überlebensfahrzeuge nach vorangegangener Lagerung bei einer Temperatur von -30°C in Seewasser mit einer Temperatur von -1 °C, vier weitere Leuchten jeder Bauart nach vorangegangener Lagerung bei einer Temperatur von +65°C in Seewasser mit einer Temperatur von +30°C und vier weitere Leuchten jeder Bauart nach Lagerung bei gewöhnlichen Raumtemperaturbedingungen in Frischwasser mit Umgebungstemperatur eingetaucht betrieben werden. Die Schutzdachleuchten (Sitzraumdachleuchten oder Überdeckungsleuchten) sollen mindestens 12 Stunden lang weißes Licht mit einer Lichtstärke von mindestens 4,3 Candela in alle Richtungen der oberen Halbkugel abgeben (siehe 10.4). Die Innenraum-Leuchten müssen bei einer Messung über die gesamte obere Halbkugel ein arithmetisches Mittel der Lichtstärke von mindestens 0,5 cd aufweisen, sodass mindestens 12 Stunden lang das Lesen der Anweisungen für das Überleben und der Gebrauchsanweisung für die Ausrüstung ermöglicht wird.

10.1.3 Werden Trockenzellenverwendet, wobei vorausgesetzt wird, dass diese nicht mit Seewasser in Berührung kommen, so sollen nach mindestens zehn vollständigen Temperaturwechseln vier Leuchten jeder Bauart für Überlebensfahrzeuge bei einer Lufttemperatur von -30°C, vier weitere Leuchten jeder Bauart bei einer Lufttemperatur von +65°C, und vier weitere Leuchten jeder Bauart bei gewöhnlicher Umgebungstemperatur betrieben werden. Die Schutzdachleuchten (Sitzraumdachleuchten oder Überdeckungsleuchten) sollen mindestens 12 Stunden lang weißes Licht mit einer Lichtstärke von mindestens 4,3 Candela in alle Richtungen der oberen Halbkugel abgeben (siehe 10.4). Die Innenleuchten sollen eine Lichtstärke mit einem arithmetischen Mittelwert von mindestens 0,5 Candela abgeben, gemessen über die gesamte obere Hemisphäre, damit die Überlebens- und Gerätebedienungsanleitungen über einen Zeitraum von mindestens 12 Stunden hinweg lesbar sind.

10.1.4 Bei Verwendung einer Blitzleuchte soll festgestellt werden, dass während der zwölfstündigen Betriebszeit die Blitzrate nicht unter 50 und nicht über 70 Blitzen in der Minute liegt und die effektive Lichtstärke mindestens 4,3 Candela beträgt (siehe 10.4).

10.2 Prüfungen der selbstzündenden Leuchten für Rettungsringe

10.2.1 Drei selbstzündende Leuchten sollen den Temperaturwechseln nach Maßgabe von Absatz 1.2.1 unterzogen werden.

10.2.2 11b Nach mindestens zehn vollständigen Temperaturwechseln soll eine selbstzündende Leuchte nach vorangegangener Lagerung bei einer Temperatur von -30°C eingetaucht in Seewasser mit einer Temperatur von -1 °C eine andere Leuchte nach einer Lagerung bei einer Temperatur von +65°C eingetaucht in Seewasser mit einer Temperatur von +30°C betrieben werden, und die andere Leuchte muss nach einer Lagerung bei normalen Raumbedingungen eingetaucht in Süßwasser bei Raumtemperatur betrieben werden. Alle Leuchten sollen nach dem Eintauchen mindestens 2 Stunden lang weißes Licht mit einer Lichtstärke von mindestens 2 Candela oder, bei Verwendung einer Blitzleuchte mit einer Blitzrate von mindestens 50 und höchstens 70 Blitzen in der Minute mit mindestens der entsprechenden effektiven Lichtstärke, in alle Richtungen der oberen Halbkugel abgeben. (siehe 10.4)

Nach Ablauf der ersten Betriebsstunde sollen die Leuchten eine Minute lang einen Meter tief ins Wasser getaucht werden. Dabei sollen die Leuchten nicht verlöschen und mindestens noch eine Stunde lang ununterbrochen in Betrieb bleiben.

10.2.3 Eine selbstzündende Leuchte soll zwei Abwurfprüfungen ins Wasser nach Maßgabe von Absatz 1.3 unterzogen werden. Die Leuchte soll zweimal fallen gelassen werden, zunächst für sich allein und danach an einem Rettungsring befestigt. Nach jedem Fall soll die Leuchte einwandfrei funktionieren.

10.2.4 Eine selbstzündende Leuchte soll 24 Stunden lang in ihrer normalen Betriebslage in Wasser schwimmen. Handelt es sich um eine elektrische Leuchte, so soll sie am Ende der Prüfung zerlegt und auf das Vorhandensein von Wasser untersucht werden. Im Inneren der Leuchte sollen keine Anzeichen von Wasser feststellbar sein.

10.2.5 Die übriggebliebene selbstzündende Leuchte soll, nachdem sie der in Absatz 10.2.1 vorgeschriebenen Prüfung unterzogen worden ist, 24 Stunden lang waagerecht unter 300 Millimeter Wasser eingetaucht liegen. Handelt es sich um eine elektrische Leuchte, so soll sie am Ende der Prüfung zerlegt und auf das Vorhandensein von Wasser untersucht werden. Im Inneren der Leuchte soll keine Spur von Wasser feststellbar sein.

10.2.6 Ist eine selbstzündende Leuchte mit einer Linse versehen, so soll die Leuchte auf eine Temperatur von -1 8°C gekühlt und zweimal aus einer Höhe von 1 Meter auf eine starr befestigte Stahlplatte oder auf einen Betonboden fallen gelassen werden. Die Fallhöhe soll vom oberen Teil der Linse zur Aufschlagfläche gemessen werden. Die Leuchte soll auf diese Fläche mit dem oberen Mittelteil der Linse auftreffen. Dabei soll die Linse weder zerbrechen noch Risse bekommen.

10.2.7 Eine selbstzündende Leuchte soll, auf der Seite liegend, auf eine feste Oberfläche gelegt werden; sodann soll eine Stahlkugel mit einer Masse von 500 Gramm aus einer Höhe von 1,3 Meter dreimal auf das Gehäuse der Leuchte fallen gelassen werden. Die Kugel soll zunächst etwa in der Mitte des Gehäuses, danach ungefähr 12 Millimeter vom einem Ende des Gehäuses entfernt und schließlich ungefähr 12 Millimeter vom anderen Ende des Gehäuses entfernt auf das Gehäuse auftreffen. Das Gehäuse soll weder zerbrechen noch Risse bekommen noch sich so verformen, dass seine Wasserdichtigkeit beeinträchtigt würde.

10.2.8 Eine Kraft von 225 Newton soll auf die Vorrichtung einwirken, mit der die Leuchte am Rettungsring befestigt ist. Weder die Befestigungsvorrichtung noch die Leuchte sollen durch diese Prüfung beschädigt werden.

10.3 Prüfungen der Leuchten für Rettungswesten

10.3.1 Zwölf Leuchten für Rettungswesten sollen den Temperaturwechseln nach Maßgabe von Absatz 1.2.1 unterzogen werden.

10.3.2 Nach mindestens zehn vollständigen Temperaturwechseln sollen vier dieser Rettungswestenleuchten nach vorangegangener Lagerung bei einer Temperatur von -30°C in Seewasser mit einer Temperatur von -1 °C eingetaucht betrieben werden. Vier Leuchten sollen nach vorangegangener Lagerung bei einer Temperatur von +65°C in Seewasser mit einer Temperatur von +30°C eingetaucht betrieben werden, und schließlich sollen vier Leuchten nach vorangegangener Lagerung unter gewöhnlichen Raumtemperaturbedingungen in Frischwasser mit Umgebungstemperatur eingetaucht betrieben werden. Leuchten, die durch Kontakt mit Wasser in Betrieb gesetzt werden, sollen innerhalb von 2 Minuten zu leuchten beginnen und innerhalb von 5 Minuten in Seewasser eine Lichtstärke von 0,75 Candela erreicht haben. In Frischwasser soll innerhalb von 10 Minuten eine Lichtstärke von 0,75 Candela erreicht werden. Mindestens 11 der 12 Leuchten, welche alle weißes Licht abgeben sollen, sollen mindestens 8 Stunden lang ununterbrochen Licht mit einer Lichtstärke von mindestens 0,75 Candela in alle Richtungen der oberen Halbkugel abgeben.

10.3.3 Eine an einer Rettungsweste befestigte Leuchte soll der Sprungprüfung aus 4,5 m nach Maßgabe von Absatz 2.8.8 unterzogen werden. Dabei soll die Leuchte nicht beschädigt werden, soll sich nicht von der Rettungsweste lösen, und eingeschaltet werden können sowie beleuchtet und sichtbar sein, während sich der Proband noch im Wasser befindet.

10.3.4 Eine Leuchte soll aus einer Höhe von 2 Metern auf eine starr befestigte Stahlplatte oder auf einen Betonboden fallen gelassen werden. Die Leuchte soll dabei nicht beschädigt werden und soll mindestens 8 Stunden lang Licht mit einer Lichtstärke von nicht weniger als 0,75 Candela abgeben, wenn sie in Frischwasser mit Umgebungstemperatur eingetaucht betrieben wird

10.3.5 Bei Verwendung einer Blitzleuchte soll festgestellt werden, dass

10.4 Gemeinsame Prüfungen für alle Rettungsmittelleuchten (zur Durchführung der Umweltprüfungen sind zusätzliche Leuchten erforderlich) 11b

10.4.1 Schwingungsprüfung Prüfverfahren

Eine Einheit muss einer Schwingungsprüfung gemäß IEC 60945:2002, Abschnitt 8.7. unterzogen werden.

Akzeptanzkriterien

Die Leuchte muss nach der Prüfung funktionieren.

10.4.2 Schimmelwachstumsprüfung

Regelungen: LSA Code, Absatz 1.2.2.4

Prüfverfahren

Eine Einheit muss der Schimmelwachstumsprüfung unterzogen werden.

(Anmerkung: Auf die Schimmelwachstumsprüfung kann verzichtet werden, wenn der Hersteller in der Lage ist, glaubhaft zu belegen, dass die verwendeten äußeren Materialien die Prüfung erfüllen.)

Die Leuchte muss durch Besprühen mit einer wässrigen Aufschlämmung von Pilzsporen, welche alle nachfolgenden Kulturen enthält, eingehüllt werden:

Aspergillus niger,

Aspergillus terreus,

Aureobasidium pullulans,

Paecilomyces variotii,

Penicillium funiculosum,

Penicillium ochrochloron,

Scopulariopsis brevicaulis und

Trichoderma viride.

Danach muss die Leuchte in eine Schimmelwachstumskammer gelegt werden, in welcher eine Temperatur von 29°C ± 1 °C und eine relative Luftfeuchtigkeit von nicht weniger als 95v. H. beibehalten werden muss. Die Inkubationsperiode muss 28 Tage betragen. Nach dieser Periode muss die Leuchte inspiziert werden.

Akzeptanzkriterien

Die Leuchte muss verrottungsresistent sein und darf durch Pilzbefall nicht übermäßig beeinträchtigt werden. Es darf mit bloßem Auge kein Schimmelwachstum sichtbar sein und die Leuchte muss nach der Prüfung funktionieren.

10.4.3 Schalterprüfung Prüfverfahren

Eine Einheit muss einer Schalterprüfung unterzogen werden. Eine Person, welche Handschuhe von einem Eintauchanzug trägt, muss in der Lage sein, die Leuchte in ihrer normalen Betriebslage dreimal ein- und auszuschalten.

Akzeptanzkriterien

Die Leuchte muss ordnungsgemäß funktionieren.

10.4.4 Korrosions- und Seewasserbeständigkeitsprüfung

Prüfverfahren

Eine Einheit muss einer Korrosions- und Seewasserbeständigkeitsprüfung gemäß IEC 945: 3. Ausgabe (Nov. 1996), Abschnitt 8.12 unterzogen werden.

(Anmerkung:

1. Im Falle fehlender exponierter Metallteile braucht die Korrosions- und Seewasserbeständigkeitsprüfung nicht durchgeführt werden.

2. Auf die Korrosions- und Seewasserbeständigkeitsprüfung kann verzichtet werden, wenn der Hersteller in der Lage ist, glaubhaft zu belegen, dass die verwendeten äußeren Metalle die Prüfung erfüllen.)

Akzeptanzkriterien

Es darf keine übermäßige Beeinträchtigung von Metallteilen auftreten und die Einheit muss funktionieren.

10.4.5 Sonneneinstrahlungsprüfung (nicht für Innenleuchten von Überlebensfahrzeugen und Rettungswestenleuchten)

Prüfverfahren

Eine Einheit muss einer Sonneneinstrahlungsprüfung gemäß IEC 945: 3. Ausgabe (Nov. 1996), Abschnitt 8.10 unterzogen werden.

(Anmerkung: Auf die Sonneneinstrahlungsprüfung kann verzichtet werden, wenn der Hersteller in der Lage ist, glaubhaft zu belegen, dass die verwendeten Materialien die Prüfung erfüllen, d.h. UV stabilisiert sind.)

Akzeptanzkriterien

Die mechanischen Eigenschaften und Etiketten der Einheit müssen gegenüber schädlicher Beeinträchtigung durch Sonneneinstrahlung beständig sein. Die Einheit muss nach der Prüfung funktionieren.

10.4.6 Ölbeständigkeitsprüfung (nicht für Innenleuchten von Überlebensfahrzeugen)

Prüfverfahren

Eine Einheit muss der Ölbeständigkeitsprüfung gemäß IEC 945: 3. Ausgabe (Nov. 1996), Abschnitt 8.11 unterzogen werden.

Akzeptanzkriterien

Nach der Prüfung darf die Einheit nicht übermäßig durch Öl beeinträchtigt sein und keine Anzeichen von Schäden wie Schrumpfungen, Risse, Wölbungen Auflösungen oder Veränderungen der mechanischen Eigenschaften aufweisen. Die Leuchte muss nach der Prüfung funktionieren.

10.4.7 Regenprüfung und Wasserdichtigkeitsprüfung Prüfverfahren

Eine Einheit muss einer Regenprüfung gemäß iEC 60945: 2002 , Abschnitt 8.8 unterzogen werden. Nach bestandener Regenprüfung müssen die Einheit und die komplette Energiequelle für einen Zeitraum von mindestens 24 h unter nicht weniger als 300 Millimeter Frischwasser untergetaucht werden.

Akzeptanzkriterien

Die Einheit muss den Anforderungen der IEC 60945: 2002 , Abschnitt 8.8.2 genügen und muss nach der Regenprüfung funktionieren. Zusätzlich muss die Einheit nach der Wasserdichtigkeitsprüfung funktionieren und es darf im Innern der Einheit keine Anzeichen von Wasser feststellbar sein.

10.4.8 Brandprüfung (nicht für Innenleuchten von Überlebensfahrzeugen)

Prüfverfahren

Eine Einheit muss einer Brandprüfung unterzogen werden. Ein Versuchstiegel in der Größe von mindestens 30 Zentimeter x 35 Zentimeter x 6 Zentimeter muss in einem möglichst zugfreien Raum aufgestellt werden. Auf dem Boden des Versuchstiegels ist Wasser bis zu einer Höhe von nicht weniger als 1 Zentimeter und darüber so viel Benzin zu füllen, dass die Höhe der Flüssigkeit insgesamt nicht weniger als 4 Zentimeter beträgt. Danach ist das Benzin zu entzünden und mindestens 30 Sekunden frei brennen zu lassen. Danach ist die Einheit den Flammen zuzuwenden und durch die Flammen zu führen, wobei sich die Leuchte nicht mehr als 25 Zentimeter über dem oberen Rand des Versuchstiegels befindet und den Flammen mindestens 2 Sekunden lang ausgesetzt ist.

Akzeptanzkriterien

Nachdem die Einheit mindestens 2 Sekunden lang vollständig vom Feuer eingehüllt war, darf sie, nachdem sie aus den Flammen entfernt wurde, nicht weiterbrennen oder -schmelzen. Die Einheit muss nach der Prüfung funktionieren.

10.4.9 Lichtstärkemessung Prüfverfahren

Wenn die Spannung nach fünf Minuten Betrieb niedriger ist als die aufgezeichnete Spannung am Ende der Lebensdauer, ist es gestattet, eine Lampe gleicher Bauart für die Prüfung der abgegebenen Lichtstärke zu verwenden. Unter Verwendung der niedrigsten aufgezeichneten Spannung kann die Prüfung der abgebenden Lichtstärke wie nachfolgend beschrieben ausgeführt werden. Die Spannung der festgelegten Anzahl von Prüfeinheiten soll während der festgelegten Zeit ununterbrochen überwacht werden. Um sicherzustellen, dass alle Prüfeinheiten nach Ablauf der festgelegten Betriebsdauer eine Lichtstärke von nicht weniger als die geforderte Lichtstärke in alle Richtungen der oberen Halbkugel abgeben, müssen die folgenden Prüfungen durchgeführt werden.

Es muss nachgewiesen werden, dass mindestens eine Leuchte ausjedem derfestgelegten Temperaturbereiche die Abgabe der geforderten Lichtstärke in alle Richtungen der oberen Halbkugel erreicht. Hierzu ist ein Photometer zu verwenden, das mittels eines photometrischen Standards durch eine geeignete nationale oder Staatliche Standardisierungseinrichtung kalibriert worden ist. (Anmerkung: CIE Publikation Nr. 70 enthält weitere Informationen.) Von den Prüfeinheiten sollen die Leuchte mit der niedrigsten Spannung aus der Kälteprüfung, die Leuchte mit der höchsten Spannung aus der Wärmeprüfung und eine Leuchte mit mittlerer Spannung aus der Prüfung bei Raumtemperatur ausgewählt werden. Diese drei Leuchten müssen für die Prüfung der abgegebenen Lichtstärke verwendet werden. Für den Fall, dass ein Glühfaden während der Prüfung der abgegebenen Lichtstärke durchbrennt, kann eine zweite Leuchte aus der gleichen Temperaturprüfung verwendet werden.

Die Lichtstärke soll mit einem Photometer gemessen werden, das auf die Mitte der Lichtquelle ausgerichtet ist, während sich die Leuchte auf einem rotierenden Tisch befindet. Die Lichtstärke soll in horizontaler Richtung in Höhe der Mitte der Lichtquelle gemessen und während einer Rotation um 360 Grad kontinuierlich aufgezeichnet werden. Diese Messungen sollen in azimutalen Schritten von 5 Grad über dem Horizont bis zu der Einzelmessung bei 90 Grad (vertikal) durchgeführtwerden. Danach soll die Lichtstärke in vertikaler Richtung, beginnend in der Mitte der Lichtquelle am Punkt mit dem niedrigsten aufgezeichneten abgegebenen Licht, kontinuierlich über einen Winkel von 180 Grad aufgezeichnet werden.

Akzeptanzkriterien

Die geprüften Leuchten müssen mindestens während der festgelegten Zeitdauer ununterbrochen mit einer Lichtstärke, die nicht geringer ist als die geforderte, in alle Richtungen der oberen Halbkugel leuchten. Alle gemessenen Werte der Lichtstärke und der Spannung müssen dokumentiert werden. Im Falle einer Blitzleuchte ist festzustellen, dass die Blitzrate während der festgelegten Betriebszeit nicht unter 50 und nicht über 70 Blitzen in der Minute liegt und die effektive Lichtstärke in alle Richtungen der oberen Halbkugel mindestens der geforderten entspricht. Die effektive Lichtstärke ist nach folgender Formel zu errechnen:

wobei

I den Augenblickswert der Lichtstärke,

0,2 die Blondel-Rey-Konstante und

t1 und t2 die Zeitgrenzen der Integration in Sekunden darstellen.

Blitzleuchten mit einer Blitzdauer von mindestens 0,3 Sekunden dürfen bei der Messung ihrer Lichtstärke als Leuchten mit fest brennendem Licht behandelt werden. Solche Leuchten sollen mit der vorgeschriebenen Lichtstärke in alle Richtungen der oberen Halbkugel leuchten. Der Zeitraum zwischen dem Einschalten und dem Erreichen der vorgeschriebenen Lichtstärke (die sogenannte "Anstiegszeit") sowie der gesamte Zeitraum nach dem Ausschalten, während dessen die vorgeschriebene Lichtstärke nicht erreicht worden ist, sollen außer Betracht bleiben (siehe Abbildung 10.4.1.).

Abbildung 10.4.1 - Darstellung des Messschernas bei der Messung der Lichtstärke

10.4.10 Farbart Prüfverfahren

EineEinheitrnussauf Farbartgeprüftwerden,umzuermitteln, ob diese innerhalb der Grenzen des Bereichs "weiß" des Diagramms liegt, welches durch die Internationale Beleuchtungskommission (CIE) für jede Farbe festgelegt ist. Die Farbart des Lichts muss mit einem Farbmessgerät ermittelt werden, welches durch eine geeignete nationale oder staatliche Standardisierungseinrichtung kalibriert worden ist. (Anmerkung: CIE Publikation Nr. 15.2 enthält weitere Informationen) Messungen sind an wenigstens vier Punkten der oberen Halbkugel vorzunehmen.

Akzeptanzkriterien

Die gemessenen Farbwertanteile sollen sich innerhalb der Grenzen des Diagramms der CIE befinden. Die Grenzen des Bereichs für weiße Lichter werden durch folgende Koordinaten der Eckpunkte bestimmt:

| x | 0,500 | 0,500 | 0,440 | 0,300 | 0,300 | 0,440 |

| y | 0,382 | 0,440 | 0,433 | 0,344 | 0,278 | 0,382 |

(Internationaler Standard der Farben von Lichtsignalen mit Farbtafeln sind durch die CIE zu entwickeln.)

11 Wasserdruck-Auslösevorrichtungen

11.1 Sichtprüfung

Zwei Prüfstücke von Wasserdruck-Auslösevorrichtungen sollen einer Sichtprüfung unterzogen und nachgemessen werden. Entsprechen die Prüfstücke den Zeichnungen und den technischen Beschreibungen des Herstellers, so sollen sie für die Verwendung in den weiteren Prüfungen, nämlich den technischen Prüfungen und den Funktionsprüfungen nach Maßgabe der Absätze 11.2 und 11.3, zugelassen und zusammengebaut werden.

Jede Wasserdruck-Auslösevorrichtung soll allen nachstehend beschriebenen technischen Prüfungen unterzogen werden. Zwischen den einzelnen Prüfungen soll kein Teil ersetzt oder instandgesetzt werden. Die Prüfungen sollen in der nachstehend aufgeführten Reihenfolge durchgeführt werden:

5.1 Kältebeständigkeitsprüfung

| Anzahl der Prüfstücke | 2 Membranen |

| Prüftemperatur | -30°C |

| Prüfdauer | 30 Minuten |

| Biegeprüfung | 180° (Dehnung der Innenund Außenflächen) |

| Gefordertes Prüfergebnis: | Die Membranen sollen keine sichtbaren Risse aufweisen |

5.2 Hitzebeständigkeitsprüfung

| Anzahl der Prüfstücke | 2 Membranen |

| Prüftemperatur | +65°C |

| Prüfdauer | 7 Tage |

| Gefordertes Prüfergebnis: | Die Membranen sollen keine sichtbaren Risse aufweisen. |

5.3 Ölbeständigkeitsprüfung der Oberfläche

| Anzahl der Prüfstücke | 2 Membranen |

| Prüftemperatur | + 18 °C-20 °C |

| Ölart | ein Mineralöl nach folgender Spezifikation: Anilinpunkt: 120 ± 5 °C Flammpunkt: mindestens 240 °C Viskosität: 10 bis 25 Centistoke bei 99,0 °C |

| Folgende Öle können verwendet werden: | IRM 901 IRM 905 ISO-Öl Nr. 1 |

| Prüfdauer: | 3 Stunden auf jeder Seite |

| Gefordertes Prüfergebnis: | Der Werkstoff soll keine Verschleißerscheinungen aufweisen." |

5.4 Seewasserbeständigkeit

Zwei Membranen sollen 7 Tage lang in einer fünfprozentigen Natriumchlorid-Lösung eingetaucht liegen.

| Prüftemperatur | +1 8°C bis +20°C |

| Gefordertes Prüfergebnis: | Der Werkstoff soll keine Verschleißerscheinungen aufweisen. |

5.5 Reinigungsmittelbeständigkeit

Die Membranen sollen durch die auf Schiffen gebräuchlichen Reinigungsmittel nicht beeinträchtigt werden.

Zwei Membranen sollen 7 Tage lang in auf Schiffen gebräuchlichen Reinigungsmitteln eingetaucht liegen.

| Prüftemperatur: | +1 8°C bis +20°C |

| Gefordertes Prüfergebnis: | Die Membranen sollen keine Verschleißerscheinungen aufweisen |

Eine Einheit soll einer Sonneneinstrahlungsprüfung gemäß IEC 60945:2002, Absatz 8.10 unterzogen werden.

Bem.: Auf die Sonneneinstrahlungsprüfung kann verzichtet werden, wenn der Hersteller in der Lage ist, glaubhaft zu belegen, dass die verwendeten Materialien die Prüfung erfüllen, d. h. UV stabilisiert sind.

11.3 Funktionsprüfung

11.3.1 Diese Prüfung soll unter Verwendung des kleinsten und des größten Rettungsfloßes durchgeführt werden, für das die Wasserdruck-Auslösevorrichtung verwendet werden kann. Überschreitet die Bandbreite der Aufnahmekapazität zwischen dem kleinsten und dem größten Rettungsfloß 25 Personen, so soll die Prüfung auch mit einem Rettungsfloß in einer Zwischengröße durchgeführt werden. Das Rettungsfloß soll waagerecht auf einem Gestell oder auf einer Plattform angebracht werden, dessen beziehungsweise deren Gewicht ausreicht, um das Rettungsfloß unter

Wasser zu ziehen. Die Wasserdruck-Auslösevorrichtung und die Reißfangleine sollen in der gleichen Art und Weise angebracht werden, wie dies an Bord geschieht.

11.3.2 Die folgenden Prüfungen sollen in angemessener Wassertiefe durchgeführt werden. Die Plattform, auf der das Rettungsfloß angebracht ist, soll wie nachstehend beschrieben ins Wasser gesenkt werden:

Unter den genannten Bedingungen soll die Wasserdruck-Auslösevorrichtung das Rettungsfloß in einer Tiefe von weniger als 4 Meter auslösen.

12 Schiffsevakuierungssysteme

12.1 Werkstoffe

Die für die Herstellung von Schiffsevakuierungssystemen verwendeten Werkstoffe müssen, soweit anwendbar, nach Maßgabe der in Absatz 5.17.13 niedergelegten Standards geprüft werden.

12.2 Behälter für Schiffsevakuierungssysteme

12.2.1 Es soll nachgewiesen werden, dass die Rutsche und, soweit vorgesehen, die Plattform oder in allen anderen Fällen die Rettungsflöße aus dem Behälter in der in den Anweisungen des Herstellers vorgesehenen Reihenfolge von einer Person ausgebracht werden können. Wenn mehr als ein Handgriff erforderlich ist, um das System zu bedienen, müssen Vorkehrungen getroffen werden, um eine unsachgemäße Handhabung zu verhindern.

12.2.2 Die Befestigungskonstruktion des Systems am Schiff soll 30 Minuten lang einer statischen Belastung unterworfen werden, die dem 2,2-fachen der größten Belastung entspricht. Diese statische Belastung soll der rechnerischen Belastung entsprechen, die entsteht, wenn das Schiff mit vorderlichem Wind der Stärke 10 auf der Beaufort-Skala 3 Knoten Fahrt durch das Wasser macht und an der beladenen Plattform die Höchstzahl der größten beladenen Rettungsflöße festgemacht ist, für die das System vorgesehen ist. Diese Werksprüfung soll keine wesentlichen Verformungen oder Schäden zur Folge haben.

12.2.3 Die Außenwand des an Bord aufgestellten Behälters soll einer Abspritzprüfung unterzogen werden, ähnlich der im Absatz 5.12 für den Dachverschluss vorgesehenen, um sicherzustellen, dass er angemessen wetterfest ist, um das Eindringen von Wasser zu verhindern. Wenn jedoch eine Abspritzprüf ung erforderlich ist, um die Dichtigkeit des Schiffskörpers zu prüfen, soll der Wasserstrahl des Schlauches mit einem Mindestdruck im Schlauch von 2 bar aus einer Entfernung von nicht mehr als 1,5 Meter eingesetzt werden. Der Durchmesser des Strahlrohrs soll nicht weniger als 12 Millimeter betragen.

12.2.4 Die Auslöse- und Sicherungseinrichtungen aller Innen- und Außentüren müssen in zufriedenstellender Weise durch fünf aufeinanderfolgende Trockenauslösevorgänge geprüft werden.

12.2.5 Durch zwei Trockenaussetzvorgänge mit gekantetem Behälter, wie bei ungünstigem Trimm bis zu 10 Grad und einer Schlagseite bis zu 20 Grad nach jeder Seite, soll nachgewiesen werden, dass die äußere Tür, die Rutsche und die Plattform, soweit vorgesehen, keinen Schaden erleiden, der sie für den vorgesehenen Zweck unbrauchbar macht.

12.3 Schiffsevakuierungsrutsche

12.3.1 Eine geneigte aufgeblasene Rutsche muss folgenden Anforderungen genügen:

12.3.2 Systeme mit Vertikalrutschen müssen den folgenden Anforderungen genügen:

12.4 Schiffsevakuierungsplattform, sofern vorhanden

12.4.1 Die Plattform soll aufgeblasen und mit der gemäß Absatz 6.2.1.3.3 des Codes errechneten Anzahl Personen, die alle eine zugelassene Rettungsweste tragen, beladen werden. Der Freibord soll rundherum gemessen werden und nicht weniger als 300 Millimeter betragen.

12.4.2 Es soll nachgewiesen werden, dass bei einem Verlust von 50 v. H. der Auftriebskraft der Schläuche die Plattform bei rundherum positivem Freibord die gemäß Absatz 6.2.1.3.3 der Rettungsmittel- (LSA-) Code errechneten Zahl von Personen tragen kann.

12.4.3 Es soll nachgewiesen werden, dass die Plattform selbstlenzend ist und sich kein Wasser sammeln kann.

12.4.4 Die Plattform und ihre Aufblasvorrichtung soll bei einer Temperatur von -30°C in eine Kühlkammer gelegt werden. Nach Ablauf von nicht weniger als 24 Stunden bei dieser Temperatur soll die Plattform innerhalb von 5 Minuten nach Auslösung ihren normalen Arbeitsdruck erreichen. Die Plattform darf kein Ablösen der Nähte, keine Risse oder sonstigen Schäden aufweisen und soll nach dem Abschluss der Prüfung gebrauchsfertig sein.

12.4.5 Die Plattform und ihre Aufblasvorrichtung soll für einen Zeitraum von nicht weniger als 7 Stunden bei einer Temperatur von +65°C in eine Wärmekammer gelegt werden. Bei dem Aufblasen müssen die Überdruckventile so ausreichend bemessen sein, dass ein den zweifachen Arbeitsdruck übersteigender Druck vermieden wird.

12.4.6 Die Druckprüfung ist gemäß den Absätzen 5.17.7 und 5.17.8 durchzuführen.

12.5 Zugeordnete aufblasbare Rettungsflöße

12.5.1 In Verbindung mit dem Schiffsevakuierungssystem verwendete aufblasbare Rettungsflöße sollen den Vorschriften des Abschnitts 5 entsprechen und typerprobt sein.

12.5.2 Es soll nachgewiesen werden, dass die Rettungsflöße von ihrem Aufstellungsort ausgebracht und längsseits der Plattform, sofern eine solche vorhanden ist, festgemacht, aufgeblasen und klar zum Besetzen beigeholt werden können.

12.5.3 Es soll nachgewiesen werden, dass die Rettungsflöße unabhängig von dem Schiffsevakuierungssystem von ihrem Aufstellungsort zu Wasser gebracht werden können.

12.5.4 Es soll nachgewiesen werden, dass die Rettungsflöße für den Fall, dass das Schiff sinkt, von ihrem Aufstellungsort frei aufschwimmen, sich aufblasen und lösen.

12.5.5 Für den Fall, dass die Rutsche direkt in das Rettungsfloß/die Rettungsflöße führt, soll nachgewiesen werden, dass die Rutsche einfach und schnell gelöst werden kann.

12.6 Leistungsprüfung

12.6.1 Es soll im Hafen durch einen vollständigen Einsatz eines Systems einschließlich des Ausbringens und Aufblasens aller zugeordneten Rettungsflöße nachgewiesen werden, dass das System eine zufriedenstellende Evakuierungseinrichtung darstellt. Für diese Erprobung soll die Zahl der teilnehmenden Personen derjenigen entsprechen, für die das System zugelassen werden soll. Die verschiedenen Phasen dieser Erprobung sollen zeitlich erfasst werden, um die Anzahl der Personen bestimmen zu können, die in einem bestimmten Zeitraum evakuiert werden kann.

12.6.2 Es soll auf See durch einen vollständigen Einsatz eines Systems einschließlich des Ausbringens und Aufblasens der zugeordneten Rettungsflöße nachgewiesen werden, dass das System in einem mit der Windstärke 6 auf der Beaufort-Skala verbundenen Seegang und einer kennzeichnenden Wellenhöhe von mindestens 3 Meter eine zufriedenstellende Evakuierungseinrichtung darstellt. Bei der Erprobung soll wie folgt verfahren werden:

1. Phase 1 - Grundeinsatz des Systems

2. Phase 2 - Erprobung an der Leeseite

3. Phase 3 - Beladungsprüfung an der Leeseite

4. Phase 4 - Beladungsprüfung an der Luvseite

13 Suchscheinwerfer für Rettungs- und Bereitschaftsboote

Suchscheinwerfer sollen deutlich und dauerhaft gemäß den Anforderungen, welche in den Absätzen 1.2.2.9 und 1.2.3 des LSA Codes enthalten sind, und zusätzlich mit der Bezeichnung des Herstellers gekennzeichnet sein.

Weiterhin sind auf dem Leuchtmittel und dem Herstelleretikett die Spannung und Leistungsaufnahme deutlich und dauerhaft anzubringen.

Gemäß Absatz 1.2.2.10 des LSA Codes sollen Suchscheinwerfer, wo zutreffend, mit einem Schutz vor elektrischem Kurzschluss versehen sein, um Beschädigungen oder Verletzungen zu verhindern.

Unter Bezugnahme auf Absatz 4.4.6.11 des LSA Codes sollen Vorrichtungen zum Aufladen der Suchscheinwerferbatterien vorhanden sein.

Das Leuchtmittel soll im Suchscheinwerfer sicher befestigt sein; die Verwendung von Schraubfassungen soll vermieden werden

Suchscheinwerfer sollen in einer Weise ausgeführt sein, dass das Leuchtmittel auch bei Dunkelheit leicht ausgetauscht werden kann.

Alle Teile von Suchscheinwerfern sollen aus nichtmagnetischem Material gefertigt sein.

Suchscheinwerfer sollen so gebaut sein, dass eine Ansammlung von Kondenswasser in gefährlicher Menge vermieden wird.

Bezüglich der Sicherheitsvorkehrungen sollen Suchscheinwerfer den entsprechenden Anforderungen der Entschließung A.694(17) und der IEC 60945:2002 genügen.

13.2 Haltbarkeit und Beständigkeit unter Umgebungsbedingungen 11b

Temperaturprüfungen

13.2.1 Suchscheinwerfer, welche die Sichtprüfung bestanden haben, sollen Temperaturprüfungen unterzogen werden, um ihre Übereinstimmung mit den Anforderungen der Absätze 1.2.2.1 und 1.2.2.2 des LSA Codes sicherzustellen. Zuerst sollen sie einer Prüfung gegenüber trockener Wärme gemäß IEC 60945:2002 Abschnitt 8.2 unterzogen werden, gefolgt von einer Prüfung gegenüber feuchter Wärme (8.3), Kälte (8.4) und Wärmeschock (8.5). Nach diesen Prüfungen sollen Suchscheinwerfer keine Anzeichen von Festigkeitsverlust und von Schäden wie Schrumpfungen, Risse, Wölbungen, Auflösungen oder Veränderungen der mechanischen Eigenschaften aufweisen und sollen betriebsfähig sein.

Schwingungsprüfung

13.2.2 Suchscheinwerfer, welche die Temperaturprüfungen bestanden haben, sollen einer Schwingungsprüfung gemäß IEC 60945:2002 Abschnitt 8.7 unterzogen werden, um ihre Übereinstimmung mit den Anforderungen der Absätze 1.2.2.1 und 1.2.2.8 des LSA Codes sicherzustellen. Nach der Schwingungsprüfung sollen Suchscheinwerfer keine Anzeichen von Beschädigungen aufweisen und betriebsfähig sein.

Korrosions- und Regenprüfung

13.2.3 Suchscheinwerfer, welche die Schwingungsprüfung bestanden haben, sollen, wo zutreffend, zuerst einer Korrosionsprüfung gemäß IEC 60945:2002 Abschnitt 8.12 und anschließend einer Regenprüfung gemäß IEC 60945:2002 Abschnitt 8.8. unterzogen werden, um ihre Übereinstimmung mit den Anforderungen der Absätze 1.2.2.1 und 1.2.2.4 des LSA Codes sicherzustellen. Nach diesen Prüfungen sollen Suchscheinwerfer keine Anzeichen von Beschädigungen aufweisen und betriebsfähig sein.

Störungen

13.2.4 Bezüglich elektrischer und elektromagnetischer Störungen sollen Suchscheinwerfer den anwendbaren Anforderungen der Entschließung A.694(17) und der IEC 60945:2002 Abschnitt 9 genügen.

Stromversorgung

13.2.5 Suchscheinwerfer sollen mit 12 Volt oder 24 Volt betrieben werden. Die Stromversorgung von Suchscheinwerfern soll den anwendbaren Anforderungen der Entschließung A.694(17) und der IEC 60945:2002 genügen.

Die Bedienelemente von Suchscheinwerfern sollen den Anforderungen der Entschließung A.694(17) und den anwendbaren Anforderungen der IEC 60447:2004 und IEC 60945:2002 genügen.

Zusätzlich sollen die äußeren Teile von Suchscheinwerfern während des Betriebes keine Temperaturen erreichen, welche die Handhabung der Suchscheinwerfer einschränken.

13.4 Lichtprüfungen

Suchscheinwerfer, welche die Korrosions- und Regenprüfung bestanden haben und zusätzlich den obigen Anforderungen von 13.2.4, 13.2.5 und 13.3 genügen, sollen den nachfolgenden Lichtprüfungen unterzogen werden, um ihre Übereinstimmung mit den Anforderungen der Absätze 4.4.8.29 und 5.1.2.2.11 des LSA Codes sicherzustellen.

Lichtstärke

13.4.1 Die Lichtstärke von Suchscheinwerfern soll mindestens 2.5 x 103 Candela betragen.

Die axiale Lichtstärke soll mindestens 90 v. H. der maximalen Lichtstärke betragen.

Die Lichtstärke von Suchscheinwerfern soll ihr Maximum in der Mitte der Lichtverteilung haben. Eine homogene Lichtstärkeverteilung soll sichergestellt werden.

Der wirksame Lichtaustrittssektor soll kreisförmig sein und vertikal und horizontal mindestens 6 Grad betragen.

Betriebsdauer

13.4.2 Suchscheinwerfer sollen für einen Dauerbetrieb von nicht weniger als 3 Stunden geeignet sein. Während dieser Zeitspanne sollen die obigen Anforderungen von 13.4.1 erfüllt werden.

Teil 2

Prüfungen bei laufender Produktion und Überprüfung der vorschriftsmäßigen Aufstellung

1 Allgemeines

1.1 Abgesehen von den Fällen, in denen nach Maßgabe von Kapitel III des Internationalen Übereinkommens von 1974 zum Schutz des menschlichen Lebens auf See in seiner jeweils geltenden Fassung oder des Internationalen Rettungsmitte (LSA) Code alle Rettungsmittel einer bestimmten Bauart überprüft werden müssen, sollen Vertreter der Verwaltung durch stichprobenartige Überprüfungen bei den Herstellerfirmen sicherstellen, dass die Qualität der Rettungsmittel und der für ihre Herstellung verwendeten Werkstoffe den technischen Beschreibungen für den Prototyp des Rettungsmittels entsprechen, der die Zulassung erhalten hat.

1.2 Den Herstellerfirmen soll auferlegt werden, ein Qualitätssicherungsverfahren einzuführen, um sicherzustellen, dass die von ihnen hergestellten Rettungsmittel qualitativ dem Rettungsmittel-Prototyp entsprechen, der von der Verwaltung die Zulassung erhalten hat; darüber hinaus soll ihnen auferlegt werden, Aufzeichnungen über Prüfungen zu führen, die sie nach Maßgabe von Anweisungen der Verwaltung bei laufender Produktion durchgeführt haben.

1.3 Ist das einwandfreie Funktionieren von Rettungsmitteln von deren vorschriftsmäßiger Aufstellung an Bord abhängig, so soll die Verwaltung vorschreiben, dass Prüfungen durchgeführt werden, durch die sichergestellt wird, dass die betreffenden Rettungsmittel vorschriftsmäßig an Bord aufgestellt worden sind.

2 Persönliche Auftriebsausrüstung

2.1 Rettungswesten

Prüfungen bei laufender Produktion

2.1.1 Den Herstellerfirmen soll auferlegt werden, an mindestens 0,5 v. H. der Rettungswesten einer jeden Partie der laufenden Produktion, jedoch mindestens an einer Rettungsweste einer jeden Partie, eine Auftriebsprüfung vorzunehmen.

Überprüfungen durch die Verwaltung

2.1.2 Überprüfungen durch einen Vertreter der Verwaltung sollen so erfolgen, dass einerseits mindestens eine von jeweils 6.000 hergestellten Rettungswesten erfasst wird, andererseits jedoch auch mindestens eine Überprüfung je Kalendervierteljahr erfolgt. Weisen die Rettungswesten als Folge der Qualitätssicherung der Herstellerfirma im Allgemeinen überhaupt keine Mängel auf, so kann die Überprüfungsquote auf eine von 12.000 Rettungswesten verringert werden. Der Prüfungsbeauftragte soll mindestens eine Rettungsweste jeder Modellreihe der laufenden Produktion stichprobenartig auswählen und einer gründlichen Untersuchung unterziehen; dabei kann er die Rettungsweste sogar aufschneiden, wenn er dies für erforderlich hält. Er soll sich auch davon überzeugen, dass die Auftriebsprüfungen zufriedenstellend durchgeführt werden; ist er der Auffassung, dass dies nicht der Fall ist, so soll er eine Auftriebsprüfung vornehmen lassen.

2.2 Eintauch- und Wetterschutzanzüge

Jeder Eintauch- und Wetterschutzanzug soll mindestens 15 Minuten lang mit einem konstanten Luftdruck und unter Verwendung einer Lecksuchflüssigkeit auf Undichtigkeiten untersucht werden. Der Luftdruck soll auf die Beschaffenheit des bei der Herstellung des Anzugs verwendeten Materials abgestellt sein, aber nicht unter 0,02 bar liegen. Alle Undichtigkeiten sollen beseitigt werden, bevor der Anzug die Fabrik verlässt.

3 Tragbare Auftriebsausrüstungen

3.1 Rettungsringe

Überprüfung der vorschriftsmäßigen Anbringung

Die Vorrichtungen auf der Kommandobrücke des Schiffes für die Schnellauslösung der Rettungsringe mit selbstzündenden Rauchsignalen und selbstzündenden Leuchten sollen, erforderlichenfalls unter Verwendung einer Rauchsignalattrappe, geprüft werden, um nachzuweisen, dass die Rettungsringe beim Auslösen frei von der Bordwand des Schiffes fallen.

4 Pyrotechnische Gegenstände

Eine für statistische Aussagen ausreichende Anzahl an pyrotechnischen Gegenständen aus jeder Partie der laufenden Produktion soll zur Überprüfung ihres einwandfreien Funktionierens aktiviert werden. Die Prüfungen nach Teil 1 Abschnitt 4 sollen bei jeder zehnten Partie der laufenden Produktion durchgeführt werden; diese Prüfungen sollen jedoch mindestens einmal im Jahr, brauchen aber nicht häufiger als einmal je Kalendervierteljahr, durchgeführt zu werden. Wird ein pyrotechnischer Gegenstand in Dauerserie hergestellt, so brauchen die Prüfungen nach Abschnitt 4 nur einmal im Jahr durchgeführt zu werden, wenn die Verwaltung der Auffassung ist, dass aufgrund der Einhaltung der eingeführten Qualitätssicherungsverfahren sowie der ständigen Herstellungsverfahren häufigere Prüfungen nicht erforderlich sind.

5 Überlebensfahrzeuge

5.1 Aufblasprüfung eines Rettungsfloßes unter Einsatzbedingungen

5.1.1 Die Verwaltung soll nach eigenem Ermessen und stichprobenartig ein fertiggestelltes und einsatzbereit verpacktes Rettungsfloß auswählen und zur Überprüfung der Verpackung und des Aufblasens des Rettungsfloßes auf ebenem trockenem Boden oder auf dem Wasser, zum Beispiel in einem Schwimmbecken, eine Aufblasprüfung durchführen.

5.1.2 Es bleibt der Verwaltung überlassen, welche Rettungsflöße sie im Laufe einer bestimmten Zeitspanne zur Auf blasprüfung heranzieht, um eine angemessene Probenauswahl der Gesamtproduktion zu erreichen. Die Auswahl des Rettungsfloßes beziehungsweise der Rettungsflöße für die Prüfung soll stichprobenartig erfolgen. Die Arbeitskräfte, die mit dem Herstellen und dem Verpacken der aufblasbaren Rettungsflöße beschäftigt sind, sollen nicht davon in Kenntnis gesetzt werden, welches Rettungsfloß geprüft werden soll, bevor es nicht in seinem Behälter verpackt worden ist.

Unter Verwendung einer Vorrichtung zum Messen der aufgewandten Kraft soll die Reißfangleine gezogen werden. Die Kraft, die zum Ziehen der Reißfangleine und zum Auslösen des Aufblasvorgangs erforderlich ist, soll nicht mehr als 150 Newton betragen. Das aufblasbare Rettungsfloß soll aus seinem Behälter freikommen und in höchstens einer Minute seine vorgesehene Form annehmen, wobei die Luftkammern des Schutzdaches voll aufgeblasen sein sollen.

5.1.3 Jedes hergestellte Rettungsfloß soll auf Mängel und Maßabweichungen untersucht werden.

5.1.4 Jedes hergestellte Rettungsfloß soll mit Luft auf 2fachen Arbeitsdruck oder, wenn dieser geringer ist, einem Druck aufgeblasen werden, der ausreicht, um das Material des aufblasbaren Schlauchs einer Zugbelastung von wenigstens 20 v. H. der vorgeschriebenen Mindestzugfestigkeit auszusetzen. Die Überdruckventile sollen bei dieser Prüfung blockiert sein. Nach Ablauf von 30 Minuten soll das Rettungsfloß weder ein Ablösen von Nähten oder Risse aufweisen noch soll der Druck um mehr als 5 v. H. fallen. Mit dem Messen des Druckverlustes kann begonnen werden, sobald angenommen wird, dass die Dehnung des Gummimaterials aufgrund des Auf blasdrucks abgeschlossen und stabilisiert ist. Diese Prüfung soll durchgeführt werden, sobald ein Gleichgewichtszustand erreicht worden ist. Nach dieser Prüfung soll jedes Überdruckventil auf einwandfreien Auslöse- und Schließdruck untersucht werden.

5.1.5 Die Gasdichtigkeit jeder einzelnen aufgeblasenen Abteilung jedes einzelnen hergestellten Rettungsfloßes soll in der Art und Weise geprüft werden, dass die zu prüfende

Abteilung bis zum Erreichen des Betriebsdrucks aufgeblasen wird.

Nach einer Wartezeit von 30 Minuten soll der Druck geprüft und, soweit erforderlich, auf den Betriebsdruck korrigiert werden.

Nach einer Stunde soll der Druck (nach Bereinigung des gemessenen Wertes um Veränderungen aufgrund von Temperatur- und Luftdruckänderungen) nicht um mehr als 5 v. H. abgefallen sein.

Es kann mehr als eine Abteilung geprüft werden, jedoch sollen aneinander angrenzende Abteilungen mit gemeinsamen Drucksperren während der Prüfung zur Umgebungsluft hin offen sein.

5.1.6 Kommt die Isolierung des Floßbodens durch Aufblasen zustande, so soll er bis zum bestimmungsmäßigen Druck aufgeblasen werden. Nach Ablauf einer Stunde soll der Druck nicht um mehr als 5 v. H. ab gefallen sein, wobei Luftdruckänderungen unberücksichtigt bleiben.

5.1.7 Der genaue Druck für den NAP-Test kann mit der folgenden Gleichung ermittelt werden:

5.2 Prüfung der mit Davits auszusetzenden Rettungsflöße und aufblasbaren Bereitschaftsboote 11c

Jedes neue mit Davits auszusetzende Rettungsfloß und aufblasbare Bereitschaftsboot soll vor der letzten Aufblasprüfung zufriedenstellend einer Überbelastungsprüfung mit 10 v. H. Überlast unterzogen werden; Prüfungsgrundlage sind dabei die genehmigten Zeichnungen oder die Konstruktionsbeschreibung. Für diese Aufhängprüfung bei 10 v. H. Überlast gelten die folgenden Bedingungen:

5.3 Prüfung von Rettungsbooten und Bereitschaftsbooten

5.3.1 Jedes neue mit Davits auszusetzende Rettungsboot und Bereitschaftsboot soll mit dem 1,1-fachen der Last beladen werden, für die es ausgelegt ist, und dann an seiner Auslösevorrichtung aufgehängt werden. Sodann soll das Rettungsboot oder Bereitschaftsboot ausgelöst werden, wobei die Last an der Auslösevorrichtung hängen soll. Es so soll auch sichergestellt werden, dass das Rettungsboot oder Bereitschaftsboot ausgelöst werden kann, wenn es vollständig schwimmt, und zwar sowohl im unbeladenen Zustand als auch bei 10 v. H. Überlast.

5.3.2 Jedes neue Freifall-Rettungsboot soll mit dem 1,1-fachen der Last beladen werden, für die es ausgelegt ist, und im freien Fall ausgesetzt werden, wobei das Schiff auf ebenem Kiel liegt und sich im 'leichtesten Betriebszustand auf See' befindet.

5.3.3 Jedes Rettungsboot und Bereitschaftsboot soll vor seiner Aufstellung an Bord mindestens 2 Stunden lang betrieben werden. Diese Prüfung soll sich auf den Betrieb aller technischen Teile erstrecken, einschließlich des Getriebes in allen seinen Gängen.

5.3.4 Der Anschluss jeder Vorrichtung für das Aussetzen, das am Boot befestigt ist, soll einer Belastung ausgesetzt werden, die der Masse des Bootes mit voller Besetzung und vollständiger Ausrüstung (oder der zweifachen Masse des Bootes bei einem System mit einem Läufer) entspricht. Die Vorrichtung für das Aussetzen oder ihr Anschluss am Boot sollen keine Beschädigungen aufweisen.

Außer im Fall von Freifall-Rettungsbooten, soll nachgewiesen werden, dass das vollständig ausgerüstete Bereitschaftsboot und, auf Frachtschiffen von 20.000 BRZ und mehr, das vollständig ausgerüstete Rettungsboot von einem Schiff zu Wasser gelassen werden können, das auf ebenem Kiel in ruhigem Wasser mindestens 5 Knoten Fahrt voraus macht. Nach Abschluss dieser Prüfung sollen das Rettungsboot oder Bereitschaftsboot oder ihre Ausrüstung keine Beschädigung aufweisen.

6 Aussetz- und Aufstelleinrichtungen

6.1 Aussetzvorrichtungen, bei denen Läufer und Winden verwendet werden Überbelastungsprüfung im Herstellungsbetrieb