| 3.21 Gefährliche Beimengungen in Luftzerlegungsanlagen

In Luftzerlegungsanlagen ist das Auftreten gefährlicher Konzentrationen von Kohlenwasserstoffen, insbesondere von Acetylen, zu verhindern.

3.22 Sauerstoffgewinnung durch Elektrolyse

3.22.1 Anlagen zur elektrolytischen Gewinnung von Sauerstoff und elektrolytische Anlagen, bei denen jeweils Sauerstoff als Nebenprodukt anfällt, ausgenommen Laborgeräte, dürfen nur in ausschließlich dafür bestimmten Räumen oder im Freien errichtet sein.

3.22.2 Anlagen nach Abschnitt 3.22.1 sind so zu betreiben, dass größere gegenseitige Verunreinigungen nicht entstehen können und der gewonnene Sauerstoff einen Volumenanteil von nicht mehr als 3 % Wasserstoff enthält.

3.23 Wassergeschmierte Hubkolben-Verdichter

3.23.1 Wassergeschmierte Hubkolben-Verdichter dürfen nur mit destilliertem oder auf andere Weise vollentsalztem Wasser geschmiert werden.

Das Schmierwasser darf keine Fremdstoffe enthalten.

Kolben- und Ventilmanschetten dürfen nicht gefettet werden. Fremdstoffe sind z.B. Fett oder Schmutz.

3.23.2 Abweichend von Abschnitt 3.23.1 dürfen Verdichter, deren Motorleistung 4 kW und deren Verdichtungsenddruck (Überdruck) 330 bar nicht überschreiten, mit einem Wasser/Glyzerin-Gemisch im Verhältnis 4 : 1 geschmiert werden. Solche Verdichter werden auch als Sauerstoff-Umfüllpumpen bezeichnet.

3.24 Vakuumpumpen

Vakuumpumpen zum Fördern von Sauerstoff dürfen nur mit Schmierstoffen betrieben werden, die als geeignet befunden worden sind.

Satz 1 gilt nur, wenn die Schmierstoffe mit Sauerstoff in Berührung kommen. Diese Eignungsuntersuchung wird beispielsweise von der Bundesanstalt für Materialforschung und -prüfung (BAM), Unter den Eichen 87, 12205 Berlin, durchgeführt.

3.25 Acetylengehalt im flüssigen Sauerstoff

3.25.1 In Luftzerlegungsanlagen ist der Acetylengehalt im flüssigen Sauerstoff nach Bedarf mindestens jedoch einmal täglich zu ermitteln.

Das Ergebnis ist schriftlich oder durch die Verwendung von registrierenden Geräten festzuhalten. Der Gehalt an Acetylen in der flüssigen Phase des Sauerstoffs darf einen Höchstwert nicht übersteigen.

Dieser Wert richtet sich nach dem Verfahren und der Betriebsweise des Trennapparates und der eingebauten Schutzeinrichtungen. Über die höchst-zulässigen Gehalte an Beimengungen geben die Herstellerfirmen der Luftzerlegungsanlagen Auskunft.

3.25.2 Abschnitt 3.25.1 gilt nicht, wenn durch geeignete Einrichtungen oder Betriebsweise verhindert ist, dass gefährliche Konzentrationen auftreten.

3.26 Zutrittsverbot

Das Betreten des Bereiches zwischen Verdichter und Abschirmung während des Betriebes der Verdichter mit einem Sauerstoffüberdruck von mehr als 1 bar ist verboten.

3.27 Schadensmitteilung

Der Unternehmer hat der Berufsgenossenschaft Brandschäden in oder an sauerstoffführenden Teilen unverzüglich mitzuteilen, auch wenn damit ein Arbeitsunfall nicht verbunden war.

4 Prüfungen

Nach § 3 Abs. 3 der Betriebssicherheitsverordnung hat der Arbeitgeber Art, Umfang und Fristen erforderlicher Prüfungen der Arbeitsmittel zu ermitteln.

Bei diesen Prüfungen sollen sicherheitstechnische Mängel systematisch erkannt und abgestellt werden.

Der Arbeitgeber legt ferner die Voraussetzungen fest, welche die von ihm beauftragten Personen zu erfüllen haben (befähigte Personen).

Nach derzeitiger Auffassung ist davon auszugehen, dass die Aufgaben der befähigten Personen für die nachstehend aufgeführten Prüfungen durch die dort genannten Personen wahrgenommen werden.

Art, Umfang und Fristen der Prüfungen sind bisherige Praxis und entsprechen den Regeln der Technik.

4.1 Prüfung von geschweißten oder gelöteten Rohrleitungsverbindungen

4.1.1 Der Unternehmer hat geschweißte oder gelötete Verbindungen von und an Rohrleitungen zum Fortleiten von Sauerstoff mit einer Nennweite von DN 10 oder mehr und einem Betriebsdruck von 6 bar oder mehr vor der ersten Inbetriebnahme oder Wiederinbetriebnahme nach wesentlichen Änderungen einer Druckprüfung von einem Sachkundigen unterziehen zu lassen.

Eine Prüfung fertig verlegter Rohrleitungen mittels Wasser ist nicht zulässig.

Teile von Rohrleitungen dürfen auch mit Wasserdruck geprüft worden sein, wenn vor deren Einbau Wasser und Korrosionsprodukte restlos entfernt worden sind. Hinsichtlich der Verwendung von Gasen als Prüfmittel siehe Abschnitt 4.2.2.

Sachkundiger ist, wer auf Grund seiner fachlichen Ausbildung und Erfahrung ausreichende Kenntnisse auf dem Gebiet der Sauerstoffanlagen hat und mit den einschlägigen staatlichen Arbeitsschutzvorschriften, Unfallverhütungsvorschriften, Richtlinien und allgemein anerkannten Regeln der Technik (z.B. DIN-Normen, VDE-Bestimmungen, technische Regeln anderer Mitgliedstaaten der Europäischen Union oder der Türkei oder anderer Vertragsstaaten des Abkommens über den Europäischen Wirtschaftsraum) soweit vertraut ist, dass er den arbeitssicheren Zustand von Sauerstoffanlagen beurteilen kann.

Als wesentlich ist jede Änderung anzusehen, die die Sicherheit des Rohrleitungssystems beeinträchtigen kann.

Die Auswechselung von baugleichen Teilen des Rohrleitungssystems ist nicht als wesentliche Änderung anzusehen, wenn die neuen Teile die Sicherheitsanforderungen in mindestens gleichwertiger Weise erfüllen.

Korrosionsprodukte können gegebenenfalls mechanisch durch Strahlen, entfernt werden.

4.1.2 Der Unternehmer hat dafür zu sorgen, dass der Prüfdruck bei einer Gasdruckprüfung das 1,1fache, bei einer Wasserdruckprüfung das 1,3fache des Druckes beträgt, mit dem die Anlage betriebsmäßig höchstens betrieben werden darf.

Nur in Sonderfällen sind Gasdruckprüfungen mit ölfreier Luft, ölfreiem Inertgas oder Sauerstoff durchzuführen.

4.1.3 Der Unternehmer darf die Druckprüfung nach Abschnitt 4.1.1 durch eine zerstörungsfreie Prüfung der Fügeverbindungen ersetzen.

4.1.4 Der Unternehmer hat die Ergebnisse der Prüfungen zu dokumentieren.

4.2 Dichtheitsprüfung der Anlage

4.2.1 Der Unternehmer darf sauerstoffführende Anlagen oder Anlagenteile erstmalig sowie nach einer Instandsetzung oder einer Änderung nur in Betrieb nehmen, nachdem sie auf Dichtheit geprüft worden sind. Die Dichtheitsprüfung wird an Anlagen oder Anlagenabschnitten durchgeführt, und zwar zusätzlich zu den für Druckbehälter vorgeschriebenen Druckprüfungen und den beim Hersteller vorgenommenen Festigkeitsprüfungen an Rohren und Armaturen.

4.2.2 Der Unternehmer hat dafür zu sorgen, dass die Dichtheitsprüfung mit ölfreiem Inertgas, ölfreier Luft oder Sauerstoff durchgeführt wird; eine Prüfung mittels Wasser ist nicht zulässig. Die Verwendung von Gasen als Prüfmittel macht es notwendig, den Druck nur langsam und stufenweise zu erhöhen. Auf für das Prüfpersonal erforderliche Schutzmaßnahmen, insbesondere bei Verwendung des Betriebsgases als Prüfmittel, wird hingewiesen.

Eine Gefährdung durch Wasser kann auftreten, wenn Wasser oder Wasserdampf nicht vollständig entfernbar ist. Als Folge davon können z.B. Korrosionsprodukte auftreten, die in Gegenwart von Sauerstoff Ursache für Zündungen sein können.

Ferner kann Wasser durch Ausfrieren zu gefährlichen Betriebsstörungen führen.

Infolgedessen ist bei Druckprüfungen von Behältern für Sauerstoffanlagen in der Regel Wasser als Prüfmedium nicht zulässig.

Inertgas ist dann als ölfrei anzusehen, wenn es aus der flüssigen Phase verdampft. Ölfreiheit liegt vor, wenn Verdichter mit nicht ölgeschmierten Druckräumen betrieben werden.

4.2.3 Der Unternehmer hat dafür zu sorgen, dass der bei der Dichtheitsprüfung angewandte Druck denjenigen Druck, mit dem die Anlage betriebsmäßig höchstens betrieben werden darf, nicht überschritten wird.

4.2.4 Der Unternehmer hat die Dichtheitsprüfung von einem Sachkundigen durchführen zu lassen.

Er hat das Ergebnis der Prüfungen zu dokumentieren. Sachkundige siehe Abschnitt 4.1.1.

In den Aufzeichnungen wird neben den Prüfergebnissen vermerkt, welche Anlagen oder Anlagenabschnitte, zu welchem Zeitpunkt, auf welche Weise und durch wen auf Dichtheit geprüft worden sind.

4.3 Prüfung von Schläuchen und beweglichen Leitungen

4.3.1 Der Unternehmer hat Schläuche und bewegliche Leitungen entsprechend der betrieblichen Beanspruchung, mindestens jedoch einmal jährlich, von einem Sachkundigen prüfen zu lassen. Bewegliche Leitungen sind Wendel- und Gelenkrohre.

Der Prüfung ist DIN 8541-3 "Schläuche für Schweißen, Schneiden und verwandte Verfahren; Sauerstoffschläuche ohne Ummantelung für besondere Anforderungen; Sicherheitstechnische Anforderungen und Prüfung" oder DIN 8541-4 "Schläuche für Schweißen, Schneiden und verwandte Verfahren; Sauerstoffschläuche mit Ummantelung für besondere Anforderungen; Sicherheitstechnische Anforderungen und Prüfung" zu Grunde zu legen.

Bei besonders beanspruchten Schläuchen insbesondere in Hüttenwerken, empfiehlt sich eine halbjährliche Prüfung.

4.3.2 Der Unternehmer hat dafür zu sorgen, dass Schläuche und bewegliche Leitungen nach der Prüfung nur weiter verwendet werden, wenn sie dicht und unbeschädigt sind. Beschädigungen können eintreten durch mechanische, thermische oder chemische Einwirkungen.

.

| Werkstoffanforderungen für Dichtwerkstoffe von Anlagen und Anlagenteilen nach Abschnitt 3.17 | Anhang 1 |

Metallische Dichtwerkstoffe sind für sauerstoffführende Anlagen und Anlagenteile dann geeignet, wenn sie nach Spalte 2 der Werkstofftabelle ausgewählt worden sind.

Darüber hinaus dürfen als metallische Dichtwerkstoffe auch Blei, Zinn sowie Kupferlegierungen mit einem Aluminiumgehalt < 2,5 % verwendet werden.

Nach dem bisherigen Stand der Erkenntnisse sind folgende metallische Werkstoffe nicht geeignet:

Titan und dessen Legierungen, Zirkon und dessen Legierungen.

Dichtungen, die aus verschiedenen Dichtwerkstoffen zusammengesetzt sind und in Sauerstoff brennbare Bestandteile enthalten, dürfen eingesetzt werden, wenn deren Eignung bei den gegebenen zulässigen Betriebsüberdrücken und Betriebstemperaturen geprüft und nachgewiesen wurde.

Dichtwerkstoffe für flüssigen und gasförmigen Sauerstoff mit einer Betriebstemperatur < -10 °C müssen aus Werkstoffen bestehen, die für die auftretenden Betriebstemperaturen geeignet sind.

Aussagen hierzu finden sich im AD-Merkblatt W 10 (Werkstoffe für tiefe Temperaturen - Eisenwerkstoffe).

Eine Auswahl an Werkstoffen wird auch in DIN 3339 aufgeführt; diese Norm ist jedoch teilweise durch DIN EN 1509-1 ersetzt worden.

Eine Übernahme von Angaben aus DIN 3339 muss deshalb einer Überprüfung vor Anwendung unterzogen werden.

In Abhängigkeit von der Einbaustelle der Armaturen und den gestellten Anforderungen werden in der nachstehenden Tabelle folgende Dichtwerkstoffe empfohlen:

| Spalte 1 | Spalte 2 | Spalte 3 | Spalte 4 |

| 1 | Überdruckbereich in bar | Werkstoffe für metallische Dichtungen

Werkstoffe für Gehäuse und Einbauteile bei Armaturen | Verwendung nichtmetallischer in Sauerstoff brennbarer Dichtwerkstoffe für Armaturen |

| Sitz | Stopfbuchse, Deckel, Flansch und Verschraubung |

| 2 | Über 40 | Kupfer, Kupferlegierungen mit einem Masseanteil an Kupfer von mindestens 55 %, Nickel, Nickel-Knetlegierungen mit Kupfer | wenn geprüft und für die vorgesehenen Temperaturen und Drücke geeignet | wenn geprüft und für die vorgesehenen Temperaturen und Drücke geeignet |

| 3 | über 40 | hochlegierte Cr-Ni-Stähle mit einem Masseanteil an Cr und Ni von zusammen mindestens 22 %; | nicht zulässig | wenn geprüft und für die vorgesehenen Temperaturen und Drücke geeignet |

| Über 40 | hochlegierte Cr-Si-Stähle mit einem Masseanteil an Chrom von mindestens 22 % | nicht zulässig | wenn geprüft und für die vorgesehenen Temperaturen und Drücke geeignet |

| 4 | 0 bis 40 | Kupfer, Kupferlegierungen mit einem Masseanteil an Kupfer von mindestens 55 %; | wenn geprüft und für die vorgesehenen Temperaturen und Drücke geeignet | wenn geprüft und für die vorgesehenen Temperaturen und Drücke geeignet |

| 0 bis 40 | hochlegierte Cr-Ni-Stähle mit einem Masseanteil an Cr und Ni von zusammen mindestens 22 %; | wenn geprüft und für die vorgesehenen Temperaturen und Drücke geeignet | wenn geprüft und für die vorgesehenen Temperaturen und Drücke geeignet |

| 0 bis 40 | hochlegierte Cr-Si-Stähle mit einem Masseanteil an Cr von mindestens 22 % | wenn geprüft und für die vorgesehenen Temperaturen und Drücke geeignet | wenn geprüft und für die vorgesehenen Temperaturen und Drücke geeignet |

| 5 | 0 bis 16 | Grauguss, mindestens der Güte EN- GJL- 250 - alt: GGG25-Gusseisen mit Kugelgrafit, mindestens der Güte EN- GJS-400 - alt: GGG40 - | wenn geprüft und für die vorgesehenen Temperaturen und Drücke geeignet | wenn geprüft und für die vorgesehenen Temperaturen und Drücke geeignet |

| 6 | 0 bis 10 | sonstige metallische Werkstoffe |

.

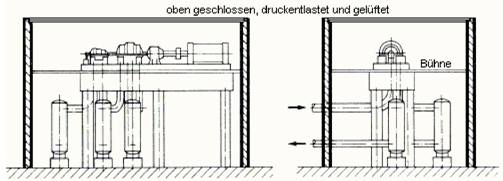

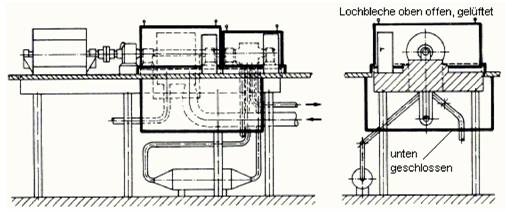

| Beispiele für Abschirmungen an Sauerstoffverdichtern nach Abschnitt 3.20.3 | Anhang 2 |

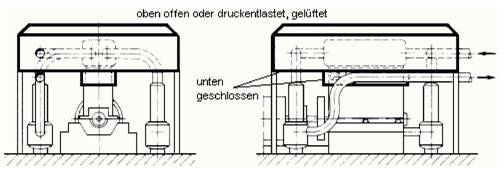

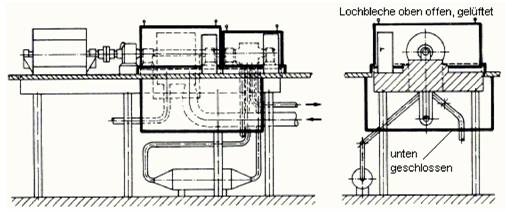

Abb. 1: Beispiel einer Abschirmung für Sauerstoff-Kolbenverdichter nach Abschnitt 3.20.3.

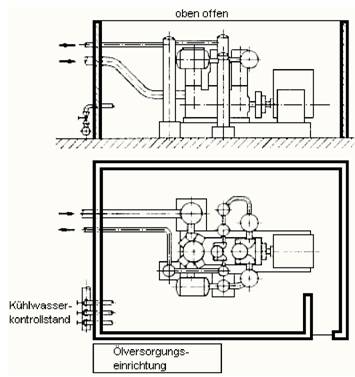

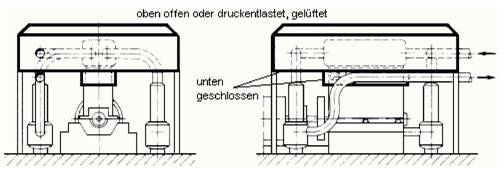

Abb. 2: Beispiel einer Abschirmung für Sauerstoff-Kolbenverdichter nach Abschnitt 3.20.3.

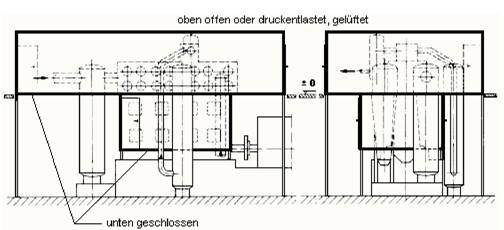

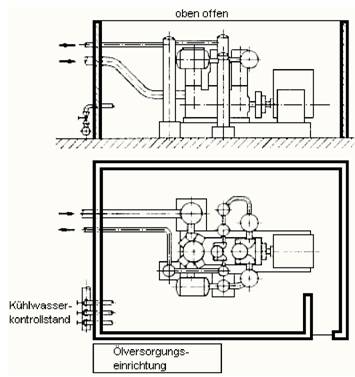

Abb. 3: Beispiel einer Abschirmung für Sauerstoff-Kolbenverdichter nach Abschnitt 3.20.3

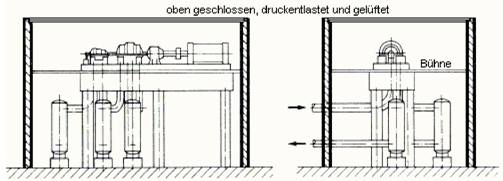

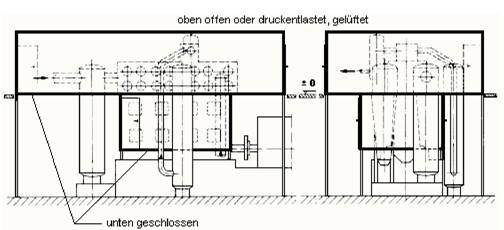

Abb. 4: Beispiel einer Abschirmung für Sauerstoff-Turboverdichter nach Abschnitt 3.20.3.

Abb. 5: Beispiel einer Abschirmung für Sauerstoff-Turboverdichter nach Abschnitt 3.8.3.

Kapitel 2.33 Kapitel 2.33

¨

Betreiben von Anlagen für den Umgang mit Gasen

[Inhalte aus vorheriger BGV B6]

(Übersicht)

(07/2006)

Zurückgezogen 04/2015

- - - - - - - - - -

Zurückgezogen 04/2015

gemäß Mitteilungen der Fachbereiche Organisation des Arbeitsschutzes (FB ORG) sowie Rohstoffe und chemische Industrie (FB RCI) der DGUV

1 Anwendungsbereich

1.1 Dieses Kapitel findet Anwendung auf

- den Umgang mit Gasen,

- das Betreiben von Anlagen, in denen mit Gasen umgegangen wird,

- Bereiche im Freien oder in Räumen, in denen mit Gasen umgegangen wird.

Die Erläuterungen zu diesem Kapitel geben unter Berücksichtigung der sicherheitstechnischen Erfahrungen und Erkenntnisse unter anderem den Stand der Technik wieder.

Umgang erfasst das gesamte Betriebsgeschehen mit Gasen.

Siehe auch § 3 Abs. 2 Gefahrstoffverordnung in Verbindung mit § 3 Nr. 7 und 10 Chemikaliengesetz.

Bei der Gestaltung dieses Kapitels "Betreiben von Anlagen für den Umgang mit Gasen" wurde die Rangfolge der Schutzmaßnahmen nach § 19 Gefahrstoffverordnung berücksichtigt, wobei die Dichtheit der Anlagen zum Schutz der Versicherten vor Brand-, Explosions- und Gesundheitsgefahren im Vordergrund steht.

1.2 Dieses Kapitel findet keine Anwendung, soweit sein Gegenstand in staatlichen Rechtsvorschriften oder anderen Unfallverhütungsvorschriften geregelt ist. Staatliche Rechtsvorschriften sind z.B.

- Betriebssicherheitsverordnung,

- Gefahrstoffverordnung,

- Vorschriften für die Beförderung gefährlicher Güter in Eisenbahn-, Straßen-, Wasser- und Luftfahrzeugen.

Die sicherheitstechnischen Anforderungen der vorstehend genannten Rechtsvorschriften werden durch die Einhaltung der jeweils zugehörigen Technischen Regeln, die den ermittelten Stand der Technik enthalten, erfüllt. So ist z.B. bei Acetylenanlagen davon auszugehen, dass mit der Acetylenverordnung sowie den zugehörigen Technischen Regeln für Acetylenanlagen und Calciumcarbidlager (TRAC) das Sachgebiet abschließend geregelt ist.

Andere Unfallverhütungsvorschriften sind z.B.

- Schweißen, Schneiden und verwandte Verfahren (BGV D1), *)

- Kälteanlagen, Wärmepumpen und Kühleinrichtungen (BGV D4), *)

- Verwendung von Flüssiggas (BGV D34),

- Hochöfen und Direktreduktionsschachtöfen (BGV C20),

- Heiz-, Flämm- und Schmelzgeräte für Bau- und Montagearbeiten (BGV D16), *)

- Anlagen für Gase der öffentlichen Gasversorgung (BGV C6), *)

- Sauerstoff (BGV B7), *)

- Chlorung von Wasser (BGV D5).

Hinweis: Die mit *) gekennzeichneten Unfallverhütungsvorschriften sind zum 1. Januar 2005 außer Kraft gesetzt worden; erhaltenswerte Betriebsbestimmungen wurden hierbei in Kapitel zur BG-Regel "Betreiben von Arbeitsmittel" (BGR 500) überstellt.

1.3 Dieses Kapitel findet auch keine Anwendung auf

- den Umgang mit Gasen in Laboratorien,

- das Betreiben von Gasverbrauchsanlagen für Brennzwecke,

Zu den Gasverbrauchsanlagen für Brennzwecke gehören z.B.

- Gasgeräte ohne Verbrennungskammer,

- Gasfeuerstätten mit offener Verbrennungskammer oder

- Gasfeuerstätten mit geschlossener Verbrennungskammer, in denen z.B. folgende Gase zum Ge- und Verbrauchen zur Wärmeerzeugung verbrannt werden:

Erdgas, Biogas, Flüssiggas, Stadtgas.

Siehe auch

- Arbeitsblätter des Deutschen Vereins des Gas- und Wasserfaches (DVGW),

- Technische Regeln Flüssiggas (TRF),

- Technische Regeln Dampfkessel TRD 412 "Gasfeuerungen an Dampfkesseln",

- DIN 4756 "Gasfeuerungsanlagen; Gasfeuerungen in Heizungsanlagen; Sicherheitstechnische Anforderungen",

- DIN 4788-1 "Gasbrenner; Gasbrenner ohne Gebläse",

- DIN EN 676 "Automatische Brenner mit Gebläse für gasförmige Brennstoffe",

- DIN EN 298 "Feuerungsautomaten für Gasbrenner und Gasgeräte mit und ohne Gebläse".

- den Umgang mit Druckluft.

2 Begriffsbestimmungen

Im Sinne dieses Kapitels werden folgende Begriffe bestimmt:

- Gase sind Stoffe, deren kritische Temperatur unter 50 °C liegt oder deren Dampfdruck bei 50 °C mehr als 3 bar beträgt. Gasgemische sind in diesem Kapitel den Gasen gleichgestellt.

Cyanwasserstoff (Blausäure) und Fluorwasserstoff gelten als Gase im Sinne dieses Kapitels.

- Inerte Gase sind Gase, die unter den jeweiligen Betriebs- und Lagerbedingungen nicht reagieren.

Inerte Gase siehe Abschnitt "Sonstige Gase (I)" des Anhanges 2.

- Instabile Gase sind Gase, die unter den jeweiligen Betriebs- und Lagerbedingungen durch Energieeinwirkung oder durch katalytische Einwirkung von Fremdstoffen - auch unter Ausschluss von Sauerstoff - zu einer spontanen exothermen Reaktion gebracht werden können.

Instabile Gase sind als solche in Anhang 2 aufgeführt.

- Flüssiggase sind die brennbaren Gase Propan, Butan, Propen (Propylen) und Buten (Butylen) und deren Gemische.

Siehe auch DIN 51622 "Flüssiggase; Propan, Propen, Butan, Buten und deren Gemische; Anforderungen".

- Gase schwerer als Luft sind solche, deren Dichte, bezogen auf den Zustand nach Austritt, d.h. bei der jeweiligen Temperatur des Gases und dem Druck der Umgebungsatmosphäre mehr als 1,3 kg/m³ beträgt.

- Gase leichter als Luft sind solche, deren Dichte, bezogen auf den Zustand nach Austritt, d.h. bei der jeweiligen Temperatur des Gases und dem Druck der Umgebungsatmosphäre weniger als 1,2 kg/m³ beträgt.

- Gase gleichschwer wie Luft sind solche, deren Dichte, bezogen auf den Zustand nach Austritt, d.h. bei der jeweiligen Temperatur des Gases und dem Druck der Umgebungsatmosphäre 1,2 bis 1,3 kg/m³ beträgt.

Die Dichte eines Gases ist abhängig von seiner Temperatur.

Aus diesem Grunde kann sich das Dichteverhältnis zu Luft durch Erwärmung oder Abkühlung des Gases wesentlich ändern.

Auch die Feuchte der Umgebungsluft kann sich auf den Zustand des Gases nach Austritt auswirken.

Gasförmiger Wasserstoff ist im Rahmen dieses Kapitels bei jeder Temperatur leichter als Luft.

- Anlagen sind die Gesamtheit aller dem Betrieb dienenden Einrichtungen und Bauten für die Durchführung von Vorgängen, die in derselben Art in einem engen betrieblichen oder räumlichen Zusammenhang stehen, bei denen mit Ga-sen umgegangen wird.

Zu den Anlagen gehören auch Technikumsanlagen.

Der Begriff "Anlage" schließt auch "Anlagenteile" mit ein.

Siehe auch DIN 28004-1 "Fließbilder verfahrenstechnischer Anlagen; Begriffe, Fließbildarten, Informationsinhalt".

- Anlagenteile sind

- alle gasbeaufschlagten Einrichtungen,

- Bauten,

- Gebäude sowie Räume,

die für den Betrieb und die Sicherheit der Anlagen erforderlich sind. Gasbeaufschlagte Einrichtungen sind z.B. Behälter, Rohrleitungen, Pumpen, Armaturen und deren Verbindungen.

Bauten sind z.B. Apparategerüste, Brandschutzwände.

- Explosionsgefährdete Bereiche sind Bereiche, in denen Explosionsgefahr herrscht, d.h. in denen auf Grund der örtlichen und betrieblichen Verhältnisse gefährliche explosionsfähige Atmosphäre auftreten kann.

Siehe "Explosionsschutz-Regeln (EX-RL)" (BGR 104).

- Vollschlauchsystem sind alle Umfüllsysteme, bei denen die Füllung der zugehörigen Umfüllleitungen (Schlauch oder Rohr) nach dem Umfüllen nicht in die Atmosphäre tritt.

- Stand der Technik ist der Entwicklungsstand fortschrittlicher Verfahren, Einrichtungen oder Betriebsweisen, der die praktische Eignung von Maßnahmen zur Begrenzung von Gefahren durch Gase gesichert erscheinen lässt. Bei der Bestimmung des Standes der Technik sind insbesondere vergleichbare Verfahren, Einrichtungen oder Betriebsweisen heranzuziehen, die mit Erfolg im Betrieb erprobt worden sind.

3 Maßnahmen zur Verhütung von Gefahren für Leben und Gesundheit bei der Arbeit

3.1 Dichtheit von Anlagen

3.1.1 Der Unternehmer hat dafür zu sorgen, dass gasbeaufschlagte Anlagenteile sowie ihre Ausrüstungsteile einschließlich aller Rohrleitungsverbindungen nur in Betrieb genommen werden, wenn sie bei den auf Grund der vorgesehenen Betriebsweise zu erwartenden mechanischen, chemischen und thermischen Beanspruchungen technisch dicht sind und technisch dicht bleiben. Hinsichtlich der Dichtheit von Anlagen zur Vermeidung einer gefährlichen explosionsfähigen Atmosphäre (g.e.A.) siehe Abschnitt E 1.3.2 der "Explosionsschutz-Regeln (EX -RL)" (BGR 104).

Hinsichtlich der Dichtheit von Anlagen zur Vermeidung von Gesundheitsgefahren siehe Technische Regeln für Gefahrstoffen (TRGS) "Ermitteln und Beurteilen der Gefährdungen durch Gefahrstoffe am Arbeitsplatz; Verfahrens- und stoffspezifische Kriterien (VSK) für die betriebliche Arbeitsbereichsüberwachung" (TRGS 420).

3.1.2 Abschnitt 3.1.1 gilt nicht für betriebsbedingte Gasaustrittsstellen.

3.2 Betriebsanweisung

3.2.1 Der Unternehmer hat eine Betriebsanweisung in verständlicher Form und Sprache aufzustellen.

Die Betriebsanweisung ist den Versicherten bekannt zumachen.

Sie muss für die Versicherten am Betriebsort jederzeit zugänglich sein oder sie ist den Versicherten gegen Unterschrift auszuhändigen. Die Betriebsanweisung umfasst außer den Angaben zur Betriebsweise auch Angaben über

- In- und Außerbetriebnahme,

- Verhalten bei Auftreten und Beseitigen von Betriebsstörungen,

- technische oder organisatorische Maßnahmen zum Vermeiden von Verwechslung der Einsatzstoffe, die gefährlich miteinander reagieren können,

- Festlegung von Fristen und Maßnahmen für Überwachung und Instandhaltung sowie Dichtheitsüberwachung nach Abschnitt 3.10; siehe auch Abschnitt 3.4.4 und Abschnitt 4.2,

- Sicherheitsmaßnahmen bei der Instandhaltung,

- Erste-Hilfe-Maßnahmen.

Hinsichtlich Betriebsanweisung siehe auch Technische Regeln Gefahrstoffe "Betriebsanweisung und Unterweisung nach § 20 GefStoffV" (TRGS 555).

3.2.2 Die Versicherten haben die Betriebsanweisung zu beachten.

3.3 Unterweisung

3.3.1 Der Unternehmer hat die Versicherten, die in Anlagen beschäftigt werden sollen, vor der erstmaligen Aufnahme ihrer Tätigkeit und in angemessenen Zeitabständen, mindestens jedoch einmal jährlich, mündlich und arbeitsplatzbezogen, über

- die Betriebsanweisung,

- die besonderen Gefahren beim Umgang mit den Gasen der Anlage,

- die Sicherheitsbestimmungen

und

- die bei Unfällen und Betriebsstörungen zu treffenden Maßnahmen

zu unterweisen.

3.3.2 Der Unternehmer hat dafür zu sorgen, dass Inhalt und Zeitpunkt der Unterweisung schriftlich festgehalten werden.

Die Versicherten haben die Unterweisung durch Unterschrift zu bestätigen. Dies wird für zeitweilig Beschäftigte, z.B. Monteure, erreicht, wenn diese den Erfordernissen entsprechend unterwiesen werden.

3.4 Betrieb von Anlagen

3.4.1 Der Unternehmer hat die für den Betrieb von Anlagen erforderlichen Schutzmaßnahmen festzulegen. Schutzmaßnahmen sind z.B.

- technische Dichtheit (Abschnitt 3.10),

- Überwachungsmaßnahmen hinsichtlich Gasgefahr (Abschnitt 3.19),

- Brandschutzmaßnahmen (Abschnitte 3.15 und 3.16),

- Verhinderung kritischer Betriebszustände (Abschnitt 3.17),

- organisatorische Schutzmaßnahmen (Abschnitte 3.2, 3.3 und 3.4).

3.4.2 Der Unternehmer hat dafür zu sorgen, dass Anlagen ordnungsgemäß entsprechend der Betriebsanweisung betrieben und überwacht werden. Dies wird z.B. erreicht, wenn der Unternehmer Anlagen nur von Versicherten, die nach Abschnitt 3.3 unterwiesen sind, und von denen zu erwarten ist, dass sie ihre Aufgabe zuverlässig erfüllen und die Betriebsanweisung nach Abschnitt 3.2 beachten, betreiben lässt.

3.4.3 Der Unternehmer hat dafür zu sorgen, dass Anlagen in sicherheitstechnisch ein-wandfreiem Zustand erhalten werden.

3.4.4 Der Unternehmer hat dafür zu sorgen, dass Wartungs- und Inspektionsarbeiten frist-

gemäß, Instandsetzungsarbeiten unverzüglich vorgenommen werden. Nach DIN 31051 "Grundlagen der Instandhaltung" versteht man unter Instandhaltung Maßnahmen zur Bewahrung und Wiederherstellung des Sollzustandes sowie zur Feststellung und Beurteilung des Istzustandes von technischen Mitteln eines Systems.

Die Instandhaltung beinhaltet:

- Wartung,

- Inspektion,

- Instandsetzung

und

- Verbesserung.

Die Forderung nach Instandhaltung gilt auch für Gaswarneinrichtungen, die außerdem regelmäßig zu kalibrieren sind.

3.4.5 Der Unternehmer hat dafür zu sorgen, dass Arbeiten nach den Abschnitten 3.4.3 und 3.4.4 nur von Fachleuten durchgeführt werden. Als Fachleute gelten Personen, die auf Grund ihrer fachlichen Ausbildung, Kenntnisse und Erfahrungen sowie Kenntnis der einschlägigen Bestimmungen die ihnen übertragenen Arbeiten beurteilen und mögliche Gefahren erkennen können.

Als fachliche Ausbildung kann auch eine mehrjährige Tätigkeit auf dem betreffenden Arbeitsgebiet gewertet werden.

3.5 Alarm- und Gefahrenabwehrplan

3.5.1 Der Unternehmer hat für Anlagen für brennbare oder gesundheitsgefährliche Gase einen Alarm- und Gefahrenabwehrplan aufzustellen, auf dem neusten Stand zu halten und den Versicherten bekannt zugeben. Siehe auch § 55 Arbeitsstättenverordnung.

Im Alarm- und Gefahrenabwehrplan sind die Anforderungen an akustische Gefahrsignale nach DIN 33 404-3 "Gefahrensignale für Arbeitsstätten; Akustische Gefahrensignale; Einheitliches Notsignal; Sicherheitstechnische Anforderungen, Prüfung" zu berücksichtigen.

3.5.2 Der Unternehmer hat dafür zu sorgen, dass in Großanlagen für brennbare oder gesundheitsgefährliche Gase in regelmäßigen zeitlichen Abständen, mindestens jedoch halbjährlich, Übungen nach Alarm- und Gefahrenabwehrplan durchgeführt werden.

Hierüber ist ein schriftlicher Nachweis zu führen. Großanlagen im Sinne dieses Kapitels sind solche, bei denen die Summe der geometrischen Behälterinhalte 500 m³ überschreitet.

Die Anforderungen der Störfallverordnung bleiben unberührt.

3.6 Sicherheitstechnische Kenngrößen

3.6.1 Der Unternehmer hat im Hinblick auf die zu treffenden Schutzmaßnahmen die zum sicheren Umgang mit Gasen erforderlichen sicherheitstechnischen Kenngrößen zu ermitteln.

Er hat die sicherheitstechnischen Kenngrößen zu dokumentieren. Die sicherheitstechnischen Kenngrößen der Gase sind Grundlage für das Betreiben von Anlagen.

Dies gilt auch für den Umgang mit Gasgemischen; siehe Abschnitt 2 Nr. 1.

Sicherheitstechnische Kenngrößen können z.B. der Datenbank "CHEMSAFE", dem "Gase-Atlas", dem Handbuch von Nabert/Schön "Sicherheitstechnische Kennzahlen brennbarer Gase und Dämpfe" entnommen werden.

Für die sicherheitstechnische Beurteilung der Anlage müssen die für die verwendeten Stoffe und Reaktionen wesentlichen Kenngrößen bekannt sein.

Es ist für jeden Fall eine problemorientierte Auswahl aus dieser Auflistung zu treffen, eventuell können Ergänzungen sinnvoll sein.

Im Folgenden sind beispielhaft Kenngrößen aufgeführt:

- Dampfdruckkurve/kritische Größen,

- Siedekurve,

- Verdampfungsenthalpie,

- Dichte,

- Zündtemperatur,

- Mindestzündenergie,

- Explosionsgrenzen,

- maximaler Explosionsdruck,

- Verbrennungswärme,

- Reaktionsenthalpie,

- Toxikologische Daten,

- MAK- und TRK-Werte.

Werden mit Gasen chemische Umsetzungen in Anlagen vorgenommen, müssen darüber hinaus die die Reaktion kennzeichnenden Parameter, z.B.

- Reaktionswärme,

- Beeinflussung der Reaktion durch Katalysatoren, Inhibitoren

bekannt sein.

Nicht vorliegende Daten können nach anerkannten Prüfverfahren ermittelt werden.

Geeignete Prüfverfahren sind z.B. in der BG-Information "Sicherheitstechnische Kenngrößen" (BGI 747) (Merkblatt R 003 der BG Chemie) beschrieben.

3.6.2 Der Unternehmer hat dafür zu sorgen, dass gasführende Anlagenteile nur in Betrieb genommen werden, wenn sie den auf Grund der vorgesehenen Betriebsweise zu erwartenden mechanischen, chemischen und thermischen Beanspruchungen soweit genügen, dass Versicherte nicht gefährdet werden. Ein sicherer Umgang mit Gasen im Betrieb ist gewährleistet, wenn Werkstoffe ausgewählt werden, die sich für die betreffende Gasart als geeignet erweisen, d.h. die Anlagenteile sind aus Werkstoffen herzustellen, die von dem Gas nicht in gefährlicher Weise angegriffen werden (Korrosionen) und mit diesem keine gefährlichen Verbindungen eingehen, sofern die Werkstoffe dem Gas ausgesetzt sind; Hinweise siehe Anhang 3.

Werkstoffe für gasbeaufschlagte Anlagenteile müssen solche Werte der Festigkeit (Festigkeitskennwerte) und der Zähigkeit haben, dass sie den Beanspruchungen beim Betrieb der Anlage genügen. Bei warmgehenden oder bei beheizten Anlagenteilen müssen solche Werte bei der Berechnungstemperatur vorhanden sein.

Bei Anlagen mit nicht witterungsbedingter Betriebstemperatur unter -10 °C müssen entsprechende Werte bei der tiefsten Betriebstemperatur vorhanden sein.

Hinsichtlich der Werkstoffe, Bau und Ausrüstung von Anlagenteilen mit einem positiven Gasdruck von mehr als 0,5 bar oder einem negativen Druck von mehr als -0,3 bar siehe Richtlinie des Rates zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über Druckgeräte (z. Zt. Entwurf).

Ein sicherer Betrieb beim Umgang mit Gasen setzt eine sachgemäße Herstellung der Anlagenteile voraus. |

...