Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, BGI/GUV-I / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, BGI/GUV-I / DGUV-I |  |

DGUV Information 209-088 - Reinigen von Werkstücken mit Reinigungsflüssigkeiten

Deutsche Gesetzliche Unfallversicherung (DGUV) Information

(Ausgabe 08/2017)

1 Anwendungsbereich

1.1 Diese DGUV Information findet Anwendung auf das Reinigen von Werkstücken mit Reinigungsflüssigkeiten unter Verwendung von Reinigungseinrichtungen.

Das Reinigen umfasst auch das Entfernen von Reinigungsflüssigkeiten von den Werkstücken.

Beispiele für das Entfernen von Reinigungsflüssigkeiten sind Spülen, Abdunsten oder Trocknen (z.B. an Abdunstplätzen, Abdunststrecken).

Hinsichtlich weiterer Bestimmungen siehe auch

sowie die sie ergänzenden Rechtsvorschriften (siehe Anhang 9).

Unter den Begriff Reinigungseinrichtungen fallen z.B. auch Prüf- und Reinigungskabinette.

Hinsichtlich der Anforderungen an die Beschaffenheit von Reinigungseinrichtungen (Maschinen zum Reinigen von Werkstücken mit Reinigungsflüssigkeiten) gilt DIN EN 12921 Teile 1 bis 4.

Diese DGUV Information kann auch auf das Reinigen von Maschinen- und Anlagenteilen, z.B. im Rahmen von Wartungs- und Instandhaltungsarbeiten, angewandt werden.

1.2 Diese DGUV Information findet keine Anwendung auf:

Zum Betreiben von Chemischreinigungsanlagen (z.B. für Textilien und Pelze) siehe 2. BImSchV und DGUV Regel 100-500 und 100-501 Kap. 2.14.

Zum Reinigen, Entschichten und Auswaschen von Siebdruckformen siehe DGUV Information 203-022 "Gestaltungsregeln für Anlagen zur Behandlung von Siebdruckformen". Siehe auch Handlungsanleitung für die Gefährdungsbeurteilung nach der Gefahrstoffverordnung LASI Empfehlung LV24.

Zu den Anforderungen beim Verspritzen von Reinigungsflüssigkeiten mit Flüssigkeitsstrahlern siehe DGUV Regel 100-500 und 100-501, Kap. 2.36 und sinngemäß DGUV Regel 100-500 und 100-501, Kap. 2.29.

Kap. 2.36 der DGUV Regel 100-500 und 100-501 findet Anwendung auf das Arbeiten mit Flüssigkeitsstrahlern, deren zulässiger Betriebsüberdruck 25 bar (2,5 Megapascal) und mehr beträgt, oder bei denen das Druckförderprodukt die Zahl 10.000 erreicht oder übersteigt.

Kap. 2.36 der DGUV Regel 100-500 und 100-501 findet auch Anwendung auf das Arbeiten mit Flüssigkeitsstrahlern mit Betriebsüberdrücken unter 25 bar (2,5 Megapascal) und einem Druckförderprodukt unter 10.000, wenn Gefahrstoffe oder Flüssigkeiten mit einer Betriebstemperatur von mehr als 50 °C zur Anwendung gelangen sollen.

2 Begriffsbestimmungen

Im Sinne dieser DGUV Information werden folgende Begriffe festgelegt:

1. Reinigungseinrichtungen sind alle Einrichtungen, die für das Reinigen von Werkstücken mit Reinigungsflüssigkeiten bestimmt sind. Sie werden eingeteilt in:

2. Reinigungsgefäße sind unbeheizte Gefäße ohne kraftbetriebene Einbauten mit einem Fassungsvermögen bis maximal 10 Liter Reinigungsflüssigkeit ohne Absaugung.

Dazu gehören z.B. Schalen, Schüsseln, Eimer und Tauchbehälter, auch wenn sie mit Sieben oder Ablagen versehen sind.

Reinigungsgefäße sind keine Reinigungsmaschinen im Sinne der DIN EN 12921.

3. Reinigungstische sind offene, unbeheizte Reinigungseinrichtungen ohne Absaugung:

Reinigungstische gehören zum Typ A nach DIN EN 12921.

Drucklos bedeutet hier, dass der Überdruck vor der Auslauföffnung 0,1 bar nicht übersteigt. Das entspricht einer Förderhöhe von ca. 1 m. Dies bewirkt, dass sich Nebel (Aerosole) in gefährlicher Menge nicht bilden können.

4. Reinigungsanlagen sind alle Reinigungseinrichtungen, die nicht in Nummern 2 oder 3 erfasst sind.

Reinigungsanlagen arbeiten als unbeheizte oder beheizte Anlagen, wobei auch die zusätzliche Anwendung von Ultraschall möglich ist. Die Behandlung erfolgt in Tauch-, Spritz- oder Dampfentfettungsverfahren oder in deren Kombination. Sie können z.B. als Ein- oder Mehrzonen-, Kammer-, Trommel-, Hubwagen-, Karussell-, Tunnel-(Durchlauf)Anlagen oder als Reinigungskabinette ausgeführt sein.

Hierzu gehören alle Reinigungseinrichtungen mit Absaugung.

Reinigungsanlagen sind Reinigungsmaschinen im Sinne der DIN EN 12921.

Zu Reinigungsanlagen mit halogenierten Lösemitteln siehe auch 2. BImSchV.

5. Geschlossene Reinigungsanlagen sind Reinigungsanlagen mit Reinigungskammern oder Reinigungsbereichen, aus denen während des Normalbetriebs keine Dämpfe und Nebel (Aerosole) in den Arbeitsraum austreten, also auch Durchlaufanlagen mit entsprechenden Schleusenbereichen.

Zu Reinigungsanlagen mit halogenierten Lösemitteln siehe auch 2. BImSchV.

6. Werkstücke sind alle zu reinigenden Gegenstände.

7. Reinigungsmittel sind feste, flüssige oder pastöse Stoffe oder deren Gemische mit einer oberflächenaktiven Wirkung. Diese Konzentrate werden in Reinform oder zum Ansetzen der Reinigungsflüssigkeit verwendet.

8. Reinigungsflüssigkeiten sind alle Flüssigkeiten, die im flüssigen oder dampfförmigen Zustand zur Oberflächenbehandlung (Reinigung und/oder Waschen) von Werkstücken in der Reinigungseinrichtung verwendet werden.

Reinigungsflüssigkeiten werden auch als Badlösungen oder Waschflotte bezeichnet.

Reinigungsflüssigkeiten können als Lösungen, Emulsionen, Dispersionen oder Suspensionen vorliegen.

Es wird unterschieden zwischen wässrigen Reinigungsflüssigkeiten, organischen Lösemitteln und deren Gemischen.

9. Eine wässrige Reinigungsflüssigkeit ist eine Lösung oder ein Gemisch jeden pH-Werts von festen, flüssigen oder pastösen Stoffen in Wasser oder mit Wasser als Lösemittel.

10. Ein organisches Lösemittel ist ein Lösemittel, dessen Molekül mindestens ein Kohlenstoffatom enthält.

Auch die organischen Lösemittel enthalten in den meisten Fällen Additive zur Verstärkung der Reinigungswirkung oder Erzielung bestimmter Effekte (z.B. Korrosionsschutz).

Zubereitungen für die Reinigung und Entfettung bei Raumtemperatur werden auch als Kaltreiniger bezeichnet.

Organische Lösemittel und Zubereitungen wie Kaltreiniger können gesundheitsschädlich und brennbar, ihre Dämpfe im Gemisch mit Luft explosionsfähig sein.

11. Entzündbare Flüssigkeiten sind Flüssigkeiten mit einem Flammpunkt von maximal 60 °C (nach GHS-Verordnung (EG) Nr. 1272/2008 (CLP-Verordnung), Anhang 1 Abschnitt 2.6).

Zu den entzündbaren Reinigungsflüssigkeiten gehören insbesondere brennbare Lösemittel, z.B. Kohlenwasserstoffe, Alkohole, Ketone, Ester sowie Reinigungsöle und pflanzenölbasierte Ester. Zubereitungen (Gemische) aus oder mit den genannten Stoffen oder Wasser gehören auch dazu, wenn sie einen Flammpunkt besitzen.

12. Halogenierte Reinigungsflüssigkeiten sind alle organischen Lösemittel, die mindestens ein Halogenatom im Molekül haben.

Halogenierte Lösemittel sind z.B. Chlorkohlenwasserstoffe (CKW), Fluorkohlenwasserstoffe (FKW) sowie Fluorchlorkohlenwasserstoffe (FCKW).

Von den Chlorkohlenwasserstoffen sind gemäß der 2. BImSchV nur Dichlormethan (Methylenchlorid, MC), Trichlorethen (Trichlorethylen, Tri) sowie Tetrachlorethen (Tetrachlorethylen, Perchlorethylen, Per) zulässig.

Manche Kaltreiniger, die aus Zubereitungen von nicht brennbaren Lösemitteln mit brennbaren Lösemitteln bestehen, haben zunächst keinen oder einen hohen Flammpunkt. Durch fortschreitende Verdampfung der nicht brennbaren Bestandteile können sie jedoch brennbar werden oder explosionsfähige Dampf-Luft-Gemische bilden.

13. Entzündbare halogenierte Lösemittel sind alle halogenierten Lösemittel, die einen Flammpunkt d 60 °C besitzen und einen unteren Explosionspunkt haben.

14. Schwerbrennbare halogenierte Lösemittel sind alle halogenierten Lösemittel, die einen unteren Explosionspunkt, aber keinen Flammpunkt haben.

15. Nichtbrennbare halogenierte Lösemittel sind alle halogenierten Lösemittel, die keinen unteren Explosionspunkt haben.

16. Gesundheitsgefährliche Reinigungsmittel und/oder Reinigungsflüssigkeiten sind entweder selbst Gefahrstoffe mit den in § 3 Gefahrstoffverordnung unter den Ziffern Nr. 1 bis 14 genannten Eigenschaften, oder sie sind Reinigungsmittel oder Reinigungsflüssigkeiten, aus denen bei der Tätigkeit Stoffe oder Gemische mit den genannten Eigenschaften in gesundheitsgefährlicher Konzentration am Arbeitsplatz entstehen oder freigesetzt werden.

Die im § 3 (1) und im Anhang 1 der GHS-Verordnung (EG) Nr. 1272/2008 (CLP-Verordnung) genannten Kennzeichnungscodes sind:

Manche organischen Lösemittel müssen für den technischen Einsatz durch Zusätze stabilisiert werden. Stabilisatoren sind Stoffe, die eine Zersetzung des Lösemittels oder Korrosion verhindern sollen; die Stabilisatoren können gesundheitsgefährlich sein.

17. Flammpunkt ist die niedrigste Temperatur, bei der unter festgelegten Versuchsbedingungen eine Flüssigkeit brennbares Gas oder brennbaren Dampf in solcher Menge abgibt, dass bei Kontakt mit einer wirksamen Zündquelle sofort eine Flamme auftritt (TRGS 720 2.3 (1)).

Zu bewerteten sicherheitstechnischen Kenngrößen, z.B. Flammpunkt für brennbare Flüssigkeiten, siehe Datenbank CHEMSAFE (Herausgeber BAM, PTB, DECHEMA; www.dechema.de/chemsafe).

18. Explosionsbereich ist der Bereich der Konzentration (Stoffmengenanteil) eines brennbaren Stoffs in Luft, in dem eine Explosion auftreten kann (TRGS 720, 2.1 (9)).

19. Explosionsgrenzen sind Grenzen des Explosionsbereichs (TRGS 720, 2.3 (3)).

Untere Explosionsgrenze (UEG) ist der untere Grenzwert der Konzentration (Stoffmengenanteil) eines brennbaren Stoffs in einem Gemisch von Gasen, Dämpfen, Nebeln und/oder Stäuben mit Luft, in dem sich nach dem Zünden eine von der Zündquelle unabhängige Flamme gerade nicht mehr selbstständig fortpflanzen kann (TRGS 720, 2.3 (3)).

Unterer Explosionspunkt (UEP) einer brennbaren Flüssigkeit ist die Temperatur, bei der die Konzentration (Stoffmengenanteil) des gesättigten Dampfes im Gemisch mit Luft die untere Explosionsgrenze erreicht. Bei reinen Stoffen und azeotropen Gemischen lassen sich mit Hilfe der Explosionspunkte und der Dampfdruckkurve die Explosionsgrenzen bestimmen (TRGS 720, 2.3 (2)).

Brennbare Stäube sind nicht Gegenstand dieser Information.

Sofern der jeweilige UEP nicht bekannt ist, kann ersatzweise gemäß TRGS 721 eine Temperatur von 15 K unter dem Flammpunkt herangezogen werden. Dies gilt nicht für Gemische, die halogenierte Lösemittel enthalten; für diese Gemische muss der UEP bestimmt worden sein. (TRGS 721 3.2 (4)).

Im Bedarfsfall ist der UEP nach DIN EN 60079-20-1 bzw. ISO/ IEC 80079-20-1 zu bestimmen.

Zu bewerteten sicherheitstechnischen Kenngrößen wie z.B. UEG und UEP für brennbare Flüssigkeiten siehe Datenbank CHEMSAFE (Herausgeber BAM, PTB, DECHEMA; www.dechema.de/chemsafe).

20. Ein explosionsfähiges Gemisch ist ein Gemisch aus brennbaren Gasen, Dämpfen, Nebeln oder aufgewirbelten Stäuben und Luft oder einem anderen Oxidationsmittel, das nach Wirksamwerden einer Zündquelle in einer sich selbsttätig fortpflanzenden Flammenausbreitung reagiert, sodass im Allgemeinen ein sprunghafter Temperatur- und Druckanstieg hervorgerufen wird (GefStoffV § 2 (10)).

21. Ein gefährliches explosionsfähiges Gemisch ist ein explosionsfähiges Gemisch, das in solcher Menge auftritt, dass besondere Schutzmaßnahmen für die Aufrechterhaltung der Gesundheit und Sicherheit der Beschäftigten oder anderer Personen erforderlich werden (GefStoffV § 2 (12)).

22. Gefährliche explosionsfähige Atmosphäre ist ein gefährliches explosionsfähiges Gemisch mit Luft als Oxidationsmittel unter atmosphärischen Bedingungen (Umgebungstemperatur von -20 °C bis +60 °C und Druck von 0,8 bar bis 1,1 bar) (GefStoffV § 2 (13)).

23. Explosionsgefährdeter Bereich ist der Gefahrenbereich, in dem gefährliche explosionsfähige Atmosphäre auftreten kann (GefStoffV § 2 (14)).

24. Zonen

Mindestvorschriften für den Explosionsschutz bei Tätigkeiten in Bereichen mit gefährlichen explosionsfähigen Gemischen (GefStoffV, Anhang 1 Nr. 1.6 Abs. 1-5).

(1) Bei der Festlegung von Schutzmaßnahmen nach § 11 Absatz 2 Nummer 1 GefStoffV sind insbesondere Maßnahmen nach folgender Rangfolge zu ergreifen:

Soweit nach der Gefährdungsbeurteilung erforderlich, sind die Maßnahmen zur Vermeidung gefährlicher explosionsfähiger Gemische durch geeignete technische Einrichtungen zu überwachen.

(2) Kann nach Durchführung der Maßnahmen nach Absatz 1 GefStoffV die Bildung gefährlicher explosionsfähiger Gemische nicht sicher verhindert werden, hat der Arbeitgeber oder die Arbeitgeberin Folgendes zu beurteilen:

Treten bei explosionsfähigen Gemischen mehrere Arten von brennbaren Gasen, Dämpfen, Nebeln oder Stäuben gleichzeitig auf, müssen die Schutzmaßnahmen auf die größte Gefährdung ausgerichtet sein.

(3) Kann das Auftreten gefährlicher explosionsfähiger Gemische nicht sicher verhindert werden, sind Schutzmaßnahmen zu ergreifen, um eine Zündung zu vermeiden. Für die Festlegung von Maßnahmen und die Auswahl der Arbeitsmittel kann der Arbeitgeber oder die Arbeitgeberin explosionsgefährdete Bereiche nach Nummer 1.7 in Zonen einteilen und entsprechende Zuordnungen nach Nummer 1.8 vornehmen.

(4) Kann eine Explosion nicht sicher verhindert werden, sind Maßnahmen des konstruktiven Explosionsschutzes zu ergreifen, um die Ausbreitung der Explosion zu begrenzen und die Auswirkungen der Explosion auf die Beschäftigten so gering wie möglich zu halten.

(5) Arbeitsbereiche, in denen gefährliche explosionsfähige Atmosphäre auftreten kann, sind an ihren Zugängen zu kennzeichnen mit dem Warnzeichen nach Anhang III der Richtlinie 1999/92/EG des Europäischen Parlaments und des Rates vom 16. Dezember 1999 über Mindestvorschriften zur Verbesserung des Gesundheitsschutzes und der Sicherheit der Arbeitnehmer, die durch explosionsfähige Atmosphären gefährdet werden können (Fünfzehnte Einzelrichtlinie im Sinne von Artikel 16 Absatz 1 der Richtlinie 89/391/EWG) (ABl. L 23 vom 28.01.2000 S. 57, L 134 vom 07.06.2000 S. 36), die durch die Richtlinie 2007/30/EG (ABl. L 165 vom 27.06.2007 S. 21) geändert worden ist.

Zoneneinteilung explosionsgefährdeter Bereiche (in Anlehnung an GefStoffV, Anhang 1 Nr. 1.7)

Zone 0

ist ein Bereich, in dem gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln ständig, über lange Zeiträume oder häufig vorhanden ist.

Zone 1

ist ein Bereich, in dem sich im Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln bilden kann.

Zone 2

ist ein Bereich, in dem im Normalbetrieb eine gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln normalerweise nicht auftritt, und wenn doch, dann nur selten und für kurze Zeit.

Als Normalbetrieb gilt der Zustand, in dem Anlagen innerhalb ihrer Auslegungsparameter verwendet werden. Im Zweifelsfall ist die strengere Zone zu wählen. Die Zoneneinteilung ist in der Dokumentation der Gefährdungsbeurteilung (Explosionsschutzdokument) zu dokumentieren.

25. Brandgefährdete Bereiche oder Räume sind Bereiche oder Räume, in denen die vorhandenen Materialien zu einer erhöhten Brandlast führen.

Zur Ermittlung der Brandlast siehe DIN 18230-1. Dabei sind insbesondere brennbare Lösemittel zu berücksichtigen.

26. Verarbeitungstemperatur der Reinigungsflüssigkeit TOP ist der höchste Wert der Temperatur, resultierend aus Raumtemperatur, Temperatur des Werkstücks und/oder der Anlage und Lösemitteltemperatur.

27. Grenztemperatur TGrenz ist die Temperatur, die sich aus dem Flammpunkt einer Reinigungsflüssigkeit abzüglich einer Sicherheitstoleranz ergibt.

Die Einhaltung der Grenztemperatur stellt sicher, dass der untere Explosionspunkt nicht überschritten wird. Sofern der untere Explosionspunkt nicht bekannt ist, kann er in den beiden folgenden Fällen wie dargestellt abgeschätzt werden:

28. Der Begriff des Sprühens wird im Rahmen dieser Informationsschrift synonym zum Begriff des Spritzens verwendet; mit beiden Begriffen wird das Versprühen einer Flüssigkeit mit einem Überdruck von mehr als 70 kPa bezeichnet.

Für die Definition der Begriffe Sprühen und Spülen siehe EN 12921-3 Abschnitt 3 Begriffe.

3 Grundsätzliche Präventionsmaßnahmen

3.1. Allgemein

Arbeitgeberinnen und Arbeitgeber müssen im Rahmen der Gefährdungsbeurteilung bei der Auswahl des Reinigungsverfahrens, der Reinigungsmittel, der Reinigungsflüssigkeiten und der Reinigungseinrichtung darauf achten, dass Gesundheits-, Brand- und Explosionsgefahren vermieden oder zumindest so gering wie möglich gehalten werden. Insbesondere ist die Substitutionsprüfung gemäß der GefStoffV zu berücksichtigen. Dabei sind auch die Angaben der Hersteller in der Betriebsanleitung und in den Sicherheitsdatenblättern zu berücksichtigen.

Die Gefährdungsbeurteilung nach § 5 ArbSchG beginnt für Arbeitgeber und Arbeitgeberinnen bereits mit der Auswahl des Reinigungsverfahrens, der Reinigungseinrichtung und des Reinigungsmittels bzw. der Reinigungsflüssigkeit. Diese Auswahl treffen sie zunächst nach den technischen Erfordernissen (Art der Werkstücke, Menge und Art der Verschmutzung, geforderter Reinigungsgrad), unmittelbar gefolgt von der Beurteilung der mit dem Reinigungsverfahren auftretenden Gefährdungen, insbesondere unter Berücksichtigung der Substitutionsprüfung.

Aus der Gefährdungsbeurteilung für Reinigungsmittel und Reinigungsflüssigkeiten ergibt sich entsprechend der GefStoffV eine der dort genannten Schutzmaßnahmen gegen chemische Gefährdungen.

Diese Schutzmaßnahmen gliedern sich je nach dem Grad der Gefährdung in:

Weitere Gefährdungen, die sich aus dem Reinigungsverfahren ergeben, sind thermische Gefährdungen, wie das Verbrennen an heißen Werkstückoberflächen und Einrichtungsteilen und Verbrühungen an Dämpfen oder an Dampfschwaden von Reinigungsflüssigkeiten.

Hinsichtlich der Verwendungsbeschränkungen für Halogenkohlenwasserstoffe siehe Chemikalien- Ozonschicht-Verordnung.

Hat die Gefährdungsbeurteilung ergeben, dass ein relevantes Explosionsrisiko besteht, hat der Arbeitgeber oder die Arbeitgeberin entsprechend § 6 (9) Gefahrstoffverordnung ein Explosionsschutzdokument zu erstellen.

Aus diesem soll ersichtlich sein

Beispiele für die Dokumentation der Gefährdungsbeurteilung zeigen die Anhänge 4 und 5.

3.1.1. Betriebsanweisung

Arbeitgeber und Arbeitgeberinnen müssen auf der Grundlage der in der Gefährdungsbeurteilung (siehe Abschnitt 3.1) ermittelten Gefährdungen eine Betriebsanweisung erstellen. In dieser Betriebsanweisung sind insbesondere Angaben zum sicheren Betrieb und zum Verhalten im Gefahrfall zu machen. Die Betriebsanweisung ist so zu gestalten, dass sie von den Beschäftigten verstanden wird.

Angaben aus der Betriebsanleitung für die Anlage sowie aus dem Sicherheitsdatenblatt für die Reinigungsflüssigkeit und/oder das Reinigungsmittel sind arbeitsplatz- und tätigkeitsbezogen anzupassen. Die Betriebsanweisung muss der Gefährdungsbeurteilung Rechnung tragen (siehe TRGS 555).

In der Betriebsanweisung ist besonders festzulegen,

Siehe: DGUV Vorschrift 1 "Grundsätze der Prävention"

Zur Gefährdungsbeurteilung:

§§ 5 und 6 Arbeitsschutzgesetz sowie § 3 Betriebssicherheitsverordnung

TRGS 400 "Gefährdungsbeurteilung für Tätigkeiten mit Gefahrstoffen", TRBS 1111 "Gefährdungsbeurteilung und sicherheitstechnische Bewertung", TRGS 721 " Gefährliche explosionsfähige Atmosphäre - Beurteilung der Explosionsgefährdung".

Zur Betriebsanweisung:

§ 12 (2) Betriebssicherheitsverordnung, § 14 Gefahrstoffverordnung und § 12 Biostoffverordnung sowie die jeweils nachgeordneten Technischen Regeln

DGUV Information 211-010 "Sicherheit durch Betriebsanweisungen"

TRGS 555 "Betriebsanweisung und Information der Beschäftigten".

Zur Betriebsanleitung:

Anhang I der EU Richtlinie 2006/42/EG. Der Hersteller ist verpflichtet, eine Betriebsanleitung einschließlich einer Benutzerinformation mitzuliefern.

Falls für die Reinigungsflüssigkeit und/oder das Reinigungsmittel kein Sicherheitsdatenblatt erforderlich ist, können die entsprechenden Angaben des Herstellers des Reinigungsmittels abgefragt werden (siehe § 6 Abs. 2 Gefahrstoffverordnung).

Die Betriebsanweisung ist den Beschäftigten an geeigneter Stelle an der Arbeitsstätte möglichst in Arbeitsplatznähe zugänglich zu machen und von den Beschäftigten zu befolgen. Beschäftigte sind anhand der Betriebsanweisung zu unterweisen (siehe Abschnitt 3.1.2).

Beispiele für Betriebsanweisungen für Tätigkeiten mit Gefahrstoffen an zwei verschiedenen Arbeitsplätzen zeigen die Anhänge 6 und 7.

3.1.2. Unterweisungen

Arbeitgeber und Arbeitgeberinnen müssen die Beschäftigten vor Aufnahme der Tätigkeit zu den mit dem Reinigen und insbesondere mit dem Betrieb der Reinigungseinrichtung verbundenen Gefahren und zu den erforderlichen Maßnahmen unterweisen. Hierzu gehört auch eine allgemeine arbeitsmedizinisch-toxikologische Beratung.

Die Unterweisung ist mindestens einmal jährlich zu wiederholen.

Unterweisungen und konkrete Inhalte hierzu sind mit Unterschrift der Beschäftigten zu dokumentieren.

Siehe:

§ 12 Arbeitsschutzgesetz

§ 12 (1) Betriebssicherheitsverordnung

§ 14 Gefahrstoffverordnung

§ 4 DGUV Vorschrift 1 "Grundsätze der Prävention"

DGUV Information 211-005 "Unterweisung - Bestandteil des betrieblichen Arbeitsschutzes"

3.1.3. Persönliche Schutzausrüstung

Entsprechend dem Ergebnis der Gefährdungsbeurteilung müssen Arbeitgeber und Arbeitgeberinnen den Beschäftigten geeignete persönliche Schutzausrüstungen (PSA) bereitstellen (§ 2 der PSA-Benutzungsverordnung); die Beschäftigten sind bei der Auswahl der PSA zu beteiligen, mindestens jedoch anzuhören.

Die persönlichen Schutzausrüstungen müssen in ausreichender Anzahl zur persönlichen Verwendung für die Tätigkeit am Arbeitsplatz zur Verfügung gestellt werden.

Bei der Auswahl und Bereitstellung der PSA sind mindestens folgende Voraussetzungen zu erfüllen:

Zur Erhaltung der Gebrauchs- und Funktionsfähigkeit der PSA sind Wartungs-, Reparatur- und Ersatzmaßnahmen sowie Maßnahmen zur hygienischen Bereithaltung und Lagerung zu organisieren und im Rahmen der Gefährdungsbeurteilung festzulegen.

Für die Benutzung der PSA sind mindestens folgende Grundsätze zu beachten:

Beschäftigte müssen bereitgestellte PSA verwenden, solange eine Gefährdung besteht. Die Verwendung belastender PSA (z.B. Atemschutz, Chemikalienschutzanzug) darf keine Dauermaßnahme sein, die Tragezeit ist auf das unbedingt erforderliche Minimum zu beschränken.

Beim Tragen von Atemschutz und/oder Chemikalienschutzhandschuhen sind die Vorgaben zur arbeitsmedizinischen Vorsorge zu beachten, siehe auch Abschnitt 3.4.3.5.

3.1.4. Prüfungen

Arbeitgeber und Arbeitgeberinnen müssen dafür sorgen, dass Reinigungseinrichtungen entsprechend den Angaben des Herstellers durch eine befähigte Person gemäß TRBS 1203 "Befähigte Personen"

auf arbeitssicheren Zustand geprüft werden. Anhand der Gefährdungsermittlung ist zu prüfen, ob die vom Hersteller angegebenen Prüfungsintervalle im Einzelfall ausreichend sind. Gegebenenfalls sind sie zu verkürzen.

Zu prüfen sind zum Beispiel Dichtheit, einwandfreies Funktionieren der Pumpen, Schieber, Ventile, Thermostate und Anzeigegeräte (Thermometer, Manometer), freier Durchlauf der Leitungen, Zustand der Schläuche, richtiges Arbeiten der Abscheider, intakte Füllstandsanzeige an Vorratsbehältern, Wirksamkeit der Absaugeinrichtungen, Explosionsschutzmaßnahmen.

Darüber hinaus können noch weitere Prüfungen, zum Beispiel nach dem Bundes-Immissionsschutzgesetz, dem Wasserhaushaltsgesetz sowie den ergänzenden Rechtsvorschriften erforderlich sein.

Abschnitt 5 enthält eine Aufzählung der Prüfungen, die im Rahmen der Gefährdungsbeurteilung nach § 3 BetrSichV in Bezug auf Reinigungseinrichtungen zu berücksichtigen sind.

3.2. Anforderungen an Räume und Bereiche

3.2.1. Lüftung, Absaugung

Räume und Bereiche, die für Reinigungsarbeiten genutzt werden, müssen eine Lüftung aufweisen. Diese muss so ausgeführt sein, dass

Eine Absaugung an der Entstehungsstelle ist - abgesehen von geschlossenen Anlagen - in vielen Fällen die wirksamste Methode, um gesundheitsgefährliche Konzentrationen am Arbeitsplatz zu vermeiden.

Bei der Beurteilung und Bewertung der Gesundheitsgefahren durch gefährliche Gase, Dämpfe und Nebel ist zu beachten, dass es sich bei vielen Reinigungsflüssigkeiten um Stoffgemische handelt.

Mit der Bildung einer gefährlichen explosionsfähigen Atmosphäre durch brennbare Lösemittel ist dann nicht zu rechnen, wenn durch Lüftung sichergestellt ist, dass die Konzentration des Lösemitteldampf-Luft-Gemisches weit genug unter der unteren Explosionsgrenze liegt. Dies ist im Allgemeinen der Fall, wenn 50 % der Unteren Explosionsgrenze zu keiner Zeit überschritten wird (siehe auch DIN EN 12.921 Teile 1 und 3).

Eine Lüftungsanlage als Explosionsschutzmaßnahme muss bestimmte Anforderungen an den Explosionsschutz erfüllen (z.B. Volumenstrom, explosionsgeschützte Geräte) und ist gemäß BetrSichV prüfpflichtig.

Lufteintritts- und -austrittsöffnungen sind so zu wählen und anzuordnen, dass eine gleichbleibende Luftführung im Arbeitsbereich erreicht und belastete Luft nicht durch den Atembereich der Beschäftigten geführt wird; folgende Grundregeln sind zu beachten:

Zur Luftführung siehe DGUV Regel 109-002 "Arbeitsplatzlüftung - Lufttechnische Maßnahmen".

Zur zuträglichen Raumtemperatur siehe Arbeitsstättenverordnung, Anhang, Abschnitt 3.5 in Verbindung mit Technischer Regel für Arbeitsstätten ASR A3.5.

3.2.2. Brandgefährdete Bereiche

3.2.2.1 Beim Verwenden von entzündbaren Reinigungsflüssigkeiten (Lösemitteln) gelten Bereiche von 5 m um die Verarbeitungsstelle als brandgefährdete Bereiche.

3.2.2.2 Abweichend von Abschnitt 3.2.2.1 kann der brandgefährdete Bereich auf 2 m um die Verarbeitungsstelle reduziert werden, wenn gleichzeitig folgende Bedingungen erfüllt sind:

Reinigungsflüssigkeiten (Lösemittel) werden auch verspritzt/versprüht, wenn lösemittelbenetzte Werkstücke mit Druckluft abgeblasen werden.

Schutzmaßnahmen siehe Abschnitt 5.6.

Feuerarbeiten oder Tätigkeiten mit Zündquellen dürfen in brandgefährdeten Bereichen durchgeführt werden, wenn durch zusätzliche Maßnahmen ein Entzünden der entzündbaren Reinigungsflüssigkeit beziehungsweise des brennbaren Lösemittels verhindert ist. Dies kann zum Beispiel durch Ablassen der Reinigungsflüssigkeit beziehungsweise des Lösemittels in den Vorratstank und Ausleeren offener Wannen oder durch Schließen des Deckels und Entfernen lösemittelbehafteter Teile geschehen.

3.2.2.3 Beim Verwenden von entzündbaren Reinigungsflüssigkeiten (Lösemitteln) kann auf die Festlegung eines brandgefährdeten Bereichs verzichtet werden, wenn gleichzeitig folgende Bedingungen erfüllt sind:

Die erforderlichen Brandschutzmaßnahmen richten sich in diesem Fall nach den sonstigen betrieblichen Bedingungen in der Nähe der Reinigungseinrichtung.

Reinigungsflüssigkeiten (Lösemittel) werden auch verspritzt/versprüht, wenn mit Reinigungsflüssigkeiten (Lösemittel) benetzte Werkstücke mit Druckluft abgeblasen werden.

Zu den sonstigen betrieblichen Bedingungen gehören z.B. Schweiß- oder Schleifarbeiten.

Bei Schweißarbeiten siehe auch DGUV Regel 100-500 und 100-501 "Betreiben von Arbeitsmitteln", Kap. 2.26.

Beim Schleifen siehe auch DGUV Regel 109-001 "Schleifen, Bürsten und Polieren von Aluminium - Vermeiden von Staubbränden und Staubexplosionen".

3.2.3. Explosionsgefährdete Bereiche

Beim Verwenden von entzündbaren Reinigungsflüssigkeiten (Lösemitteln) sind explosionsgefährdete Bereiche festzulegen, wenn

Schutzmaßnahmen siehe Abschnitt 3.5.2

Feuerarbeiten (z.B. Schweiß-, Schneid-, Trennschleifarbeiten) oder Tätigkeiten mit anderen Zündquellen dürfen in explosionsgefährdeten Bereichen nur durchgeführt werden, wenn durch zusätzliche Maßnahmen des Explosionsschutzes eine Explosion wirksam verhindert ist. Dazu müssen schriftliche Arbeitsfreigaben eingeführt sein (Erlaubnisscheinverfahren).

3.3. Bereitstellung und Beschaffenheit von Arbeitsmitteln

3.3.1. Allgemeine Anforderungen

Nach den Bestimmungen der Betriebssicherheitsverordnung dürfen Arbeitgeber und Arbeitgeberinnen Arbeitsmittel, von einfachen Werkzeugen bis zu komplexen Anlagen, nur unter folgenden Bedingungen zur Verfügung stellen und verwenden lassen:

Beim Kauf neuer oder gebrauchter Arbeitsmittel müssen die Produkte die allgemeinen Anforderungen des § 3 Produktsicherheitsgesetz (ProdSG) erfüllen. Danach dürfen Sicherheit und Gesundheit von Personen bei bestimmungsgemäßer oder vorhersehbarer Verwendung nicht gefährdet werden.

Soweit ein Arbeitsmittel einer oder mehreren Rechtsverordnungen nach § 8 ProdSG, z.B. der Maschinenverordnung in Verbindung mit der EG-Maschinenrichtlinie 2006/42/EG unterliegt, muss es zusätzlich die darin vorgesehenen Anforderungen erfüllen.

Für die bereits im Betrieb vorhandenen Arbeitsmittel gelten die für die Arbeitsmittel zum Zeitpunkt des Bereitstellens auf dem Markt geltenden Rechtsvorschriften und die Vorschriften der Betriebssicherheitsverordnung (siehe Satz 1).

3.3.2. Besondere Anforderungen an Maschinen und Anlagen, die unter den Geltungsbereich der EG-Maschinenrichtlinie fallen

Beim Kauf neuer/gebrauchter Arbeitsmittel, die unter die 9. Verordnung zum Produktsicherheitsgesetz (Maschinenverordnung) fallen, muss darauf geachtet werden, dass eine CE-Kennzeichnung vorhanden ist, dass in der Konformitätserklärung die 9. Verordnung zum Produktsicherheitsgesetz genannt wird und dass die Betriebsanleitung gemäß Ziffer 1.7.4 der Maschinenrichtlinie einschließlich der EG-Konformitätserklärung mitgeliefert wird.

3.3.2.1 Herstellung für den Eigengebrauch

Arbeitsmittel, die Arbeitgeber und Arbeitgeberinnen für eigene Zwecke selbst herstellen, müssen den grundlegenden Sicherheits- und Gesundheitsschutzanforderungen der unter Ziffer 5.1 der EG-Maschinenrichtlinie genannten Rechtsvorschriften entsprechen.

Bei Arbeitsmitteln, die unter den Geltungsbereich der EG-Maschinenrichtlinie fallen, müssen bei Eigenherstellung durch Arbeitgeber und Arbeitgeberinnen auch die formalen Anforderungen (Konformitätsbewertungsverfahren, CE-Kennzeichnung) erfüllt werden.

Gleiches gilt für die wesentliche Änderung eines Arbeitsmittels im Geltungsbereich der EG-Maschinenrichtlinie (Arbeitgeber und Arbeitgeberinnen haben bei jeder Änderung die Pflicht, durch eine systematische Gefahren- und Risikobeurteilung zu ermitteln, ob es sich um eine wesentliche Änderung handelt) oder die innerbetriebliche Verknüpfung oder Verkettung einzelner Maschinen bzw. Arbeitsmittel im Geltungsbereich der EG-Maschinenrichtlinie zu einer Gesamtanlage.

3.4. Gefahrstoffe

Arbeitgeberinnen und Arbeitgeber müssen bei Tätigkeiten mit Gefahrstoffen das Ausmaß der Gefährdungen fachkundig ermitteln und beurteilen, um die erforderlichen Schutzmaßnahmen ableiten zu können. Im Rahmen der Gefährdungsbeurteilung ist hierbei nicht nur festzustellen, ob eine Tätigkeit mit einem Gefahrstoff vorliegt, sondern auch, ob bei einer Tätigkeit Gefahrstoffe entstehen oder freigesetzt werden können. Das Ergebnis der Gefährdungsbeurteilung ist zu dokumentieren.

Basis für die systematische Durchführung der Gefährdungsbeurteilung sind die Kennzeichnung der Gefahrstoffe, das aktuelle Sicherheitsdatenblatt (§ 5 Gefahrstoffverordnung) und gegebenenfalls mitgelieferte Informationen über standardisierte Arbeitsverfahren.

3.4.1. Gefährdungen

Bei der Gefährdungsbeurteilung ist festzustellen, ob Gefährdungen durch Verschlucken, Gefährdungen durch Hautkontakt, Gefährdungen durch Einatmen von Gefahrstoffen in der Luft am Arbeitsplatz oder physikalisch-chemische Gefährdungen bestehen.

Orale Gefährdungen

Eine Gefährdung durch Verschlucken (orale Aufnahme) ist dann gegeben, wenn sich z.B. Aerosole (Tröpfchen) in der Luft am Arbeitsplatz befinden und diese nicht nur eingeatmet, sondern auch über den Mund aufgenommen werden können. Dieser Aufnahmeweg ist auch gegeben, wenn erforderliche hygienische Maßnahmen wie Rauch-, Ess-, Trinkverbote nicht eingehalten werden.

Dermale Gefährdungen

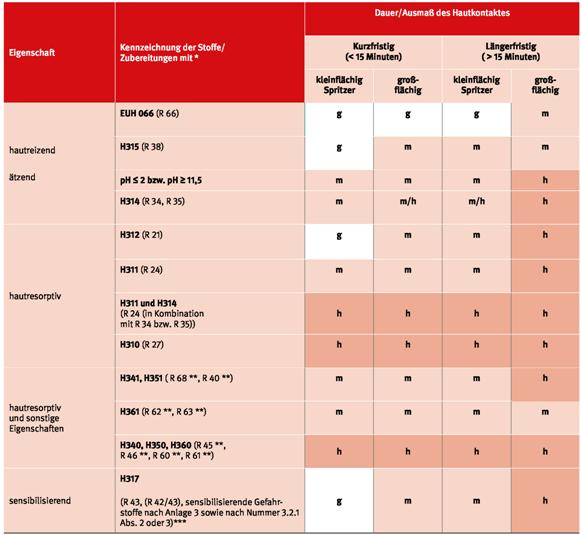

Gefährdungen der Haut (dermale Gefährdung) können durch Feuchtarbeit sowie Tätigkeiten mit hautgefährdenden oder hautresorptiven Stoffen vorliegen. Sie sind unter anderem abhängig von den gefährlichen Eigenschaften des Stoffs sowie Dauer und Ausmaß des Hautkontakts.

Die Beurteilung der Hautgefährdungen erfolgt anhand der TRGS 401. Darin erfolgt eine Einstufung des Gefährdungsgrads in drei Kategorien: geringe, mittlere oder hohe Hautgefährdung. Den Gefährdungsgraden g, m, und h werden dann die möglichen Schutzmaßnahmen zugeordnet, die im Rahmen der Gefährdungsbeurteilung festzulegen sind (siehe Gefährdungsmatrix der TRGS 401 im Anhang 3).

Eine hohe Hautgefährdung nach TRGS 401 kann bei hautresorptiven Stoffen (Kennzeichnung mit R 21, R 24, R 27 bzw. H 310, H 311, H 312) bereits bei kurzfristigen (weniger als 15 Minuten) und kleinflächigen Hautbenetzungen (Spritzer) gegeben sein. Solche Stoffe werden in der TRGS 900 in der Spalte Bemerkungen mit "H" gekennzeichnet.

Hautresorptive Stoffe können über die unverletzte Haut in den Körper gelangen und zu gesundheitlichen Schäden führen.

Auch hautätzende Stoffe (Kennzeichnung R 34, R 35 bzw. H 314), Säuren mit pH-Werten < 2 und Laugen mit pH-Werten > 11,5 führen sehr schnell zu einer Beurteilung "hohe Hautgefährdung nach TRGS 401".

Sensibilisierende Stoffe (R 43 bzw. H 317) sind ebenfalls besonders zu betrachten, da hier auch die individuelle Konstitution des Mitarbeiters oder der Mitarbeiterin ausschlaggebend für eine Hautreaktion sein kann.

Im Rahmen der Substitutionsprüfung (Abschnitt 3.4.2) sollten die genannten Stoffgruppen besondere Beachtung finden; ein Ersatz durch ungefährlichere Stoffe verhindert bereits im Vorfeld aufwändige Schutzmaßnahmen.

Inhalative Gefährdungen

Eine Gefährdung durch Einatmen (inhalative Exposition) ist dann möglich, wenn Stoffe in Form von Gasen, Dämpfen oder Aerosolen in die Luft am Arbeitsplatz gelangen. Dies ist bei Reinigungsflüssigkeiten z.B. gegeben, wenn sie ein hohes Freisetzungsverhalten besitzen (Dampfdruck > 50 hPa) oder der Reiniger verfahrensbedingt versprüht oder aufgeheizt wird.

Ist das Auftreten von Dämpfen oder Aerosolen in der Luft am Arbeitsplatz nicht auszuschließen, müssen Höhe und Dauer dieser inhalativen Exposition bewertet werden. Zur Bewertung sind vorrangig die in der TRGS 900 bekannt gemachten Arbeitsplatzgrenzwerte (AGW) anzuwenden.

Die Ermittlung und Beurteilung der inhalativen Exposition muss entsprechend der TRGS 402 erfolgen.

Die physikalisch-chemischen Gefährdungen (Brand- und Explosionsgefahren) werden in Abschnitt 3.5 behandelt.

Die Dokumentation der Gefährdungsbeurteilung muss insbesondere enthalten:

(siehe auch Abschnitt 8 der TRGS 400)

Die Anhänge 4 und 5 zeigen jeweils ein Muster für eine durchgeführte Gefährdungsbeurteilung.

3.4.2. Substitutionsprüfung

Zu den Grundpflichten von Arbeitgeberinnen und Arbeitgebern bei der Durchführung der Gefährdungsbeurteilung gehört es, die Möglichkeiten der Substitution zu prüfen. Substitution bedeutet hierbei nicht nur zu prüfen, ob der Einsatz von Gefahrstoffen auszuschließen oder ein ungefährlicherer Ersatzstoff einsetzbar ist, sondern auch, ob ein Verfahren mit keiner oder möglichst geringer Emission in der Arbeitsumgebung einsetzbar ist. Eine systematische Vorgehensweise wird in der TRGS 600 "Substitution" beschrieben. Die Substitution hat zum Ziel, die Gefährdung bei allen Tätigkeiten mit Gefahrstoffen zu beseitigen oder auf ein Minimum zu verringern. Das Ergebnis der Substitution muss dokumentiert werden, eine Ausnahme besteht bei geringer Gefährdung entsprechend § 6 (13) GefStoffV. Es wird empfohlen, die Dokumentation der Substitutionsprüfung an das Gefahrstoffverzeichnis anzuhängen (weitere Spalten vorsehen).

Für bestimmte Anwendungsfälle hat die Gesetzgebung Ersatzstoffe und Ersatzverfahren beschrieben (siehe TRGS 600ff unter www.baua.de):

Bei Vorhandensein solcher Regelungen müssen Arbeitgeber und Arbeitgeberinnen in der Dokumentation der Substitutionsprüfung eine Begründung angeben, wenn sie von diesen Regelungen abweichen.

Als Kriterien für eine Vorauswahl von Substitutionsmöglichkeiten sind gemäß der TRGS 600 in erster Linie sowohl die Gefährlichkeitsmerkmale wie auch das Freisetzungspotenzial auf Grundlage der physikalisch-chemischen Eigenschaften und der Verfahrens- und Verwendungsbedingungen zu berücksichtigen.

Hinsichtlich der gesundheitsgefährdenden Eigenschaften ist eine Reduzierung der Gefährdung (hier von ungünstig bis günstiger) wie folgt gegeben.

| Ungünstig -> Günstiger | ||

| Niedriger Arbeitsplatzgrenzwert (AGW) | Hoher AGW | |

| Sehr giftig | Giftig | Gesundheitsschädlich |

| Ätzend | Reizend | Kein Merkmal |

| KMR-Stoff/ -Gemisch | Kein KMR-Merkmal | |

| Extrem entzündbar | Leicht entzündbar | Entzündbar |

| Brandfördernd | Kein Merkmal "brandfördernd" | |

| Oxidiererend | Keine Gefahrenklasse "oxidierend" | |

KMR = krebserzeugend, keimzellmutagen, reproduktionstoxisch

Hinsichtlich des Freisetzungspotenzials ergibt sich analog folgende Abstufung:

| Ungünstig -> Günstiger | ||

| Große Menge | Kleine Menge | |

| Großflächige Benetzung | Kleinflächige Benetzung | |

| Gas | Flüssigkeit | Paste/ Gel |

| Staubender Feststoff (Pulver) | Nicht staubender Feststoff (Granulat) | |

| Niedriger Siedepunkt | Hoher Siedepunkt | |

| Hoher Dampfdruck (> 50 hPA) | Niedriger Dampfdruck (< 10 hPa) | |

| Offenes Verfahren | Halboffenes Verfahren | Geschlossenes Verfahren |

| Verfahren bei hoher Temperatur | Verfahren bei Raumtemperatur | |

| Lösemittelhaltige Systeme | Wässrige Systeme | |

(siehe auch Beispiel "Bremsenreinigung in Kfz-Werkstätten" in Anlage 1 der TRGS 600)

3.4.3. Schutzmaßnahmen

Die von Arbeitgeberinnen und Arbeitgebern festzulegenden Schutzmaßnahmen sind aus dem Ergebnis der Gefährdungsbeurteilung abzuleiten. In der Maßnahmenhierarchie sind nach der vorangegangenen Substitution zunächst technische, organisatorische und persönliche Maßnahmen und schließlich die Überprüfung der Wirksamkeit der Maßnahmen zu beachten (T-O-P-W, siehe auch TRGS 500).

Die "Allgemeinen Schutzmaßnahmen" (§ 8 GefStoffV) sind hierbei generell, auch bei Vorliegen einer geringen Gefährdung, zu beachten.

Allgemeine Schutzmaßnahmen sind u. a.:

Liegt keine geringe Gefährdung vor und reichen diese allgemeinen Schutzmaßnahmen nicht aus, müssen die "Zusätzlichen Maßnahmen" (§ 9 GefStoffV) ergriffen werden. Diese sind u. a. erforderlich, wenn Arbeitsplatzgrenzwerte oder biologische Grenzwerte überschritten werden oder bei hautresorptiven oder haut- oder augenschädigenden Gefahrstoffen eine Gefährdung durch Haut- oder Augenkontakt besteht.

Zusätzliche Schutzmaßnahmen sind u. a.:

Weitergehende "Besondere Schutzmaßnahmen" werden erforderlich, wenn Tätigkeiten mit krebserzeugenden, keimzellmutagenen und reproduktionstoxischen Gefahrstoffen der Kategorie 1 A und 1B durchgeführt werden.

Dies sind u. a.:

Schon im Vorfeld sollten daher im Rahmen der Substitutionsprüfung solche Gefahrstoffe (auch die sogenannten Verdachtsstoffe) ausgeschlossen werden.

Folgende Reiniger sind z.B. derzeit entsprechend eingestuft:

3.4.3.1. Standardisierte Verfahren

Die Gefährdungsbeurteilung vereinfacht sich, wenn Angaben zu standardisierten Arbeitsverfahren vorliegen. Dies können sein:

Verfahrens- und stoffspezifische Kriterien (VSK) beschreiben für definierte Tätigkeiten mit Gefahrstoffen den Stand der Technik, der Arbeitshygiene und der Schutzmaßnahmen unter Berücksichtigung der Art, des Ausmaßes und der Dauer der inhalativen und der dermalen Exposition sowie der Brand- und Explosionsgefahren.

Für den Einsatz von Lösemittel für die Metallreinigung liegt die "Handlungsanleitung zur guten Arbeitspraxis - Exposition von Beschäftigten gegenüber Lösemitteln bei der Metallreinigung" vor.

Die "Empfehlungen Gefährdungsermittlung der Unfallversicherungsträger (EGU)" nach der Gefahrstoffverordnung und Expositionsbeschreibungen stellen die Expositionssituation für bestimmte Stoffe, Verfahren und Tätigkeiten auf der Basis vorliegender Arbeitsplatzmessungen der Unfallversicherungsträger dar. Sie erlauben den Betrieben auch ohne eigene Messungen Aussagen über zu erwartende Belastungen sowie die erforderlichen Schutzmaßnahmen zur Einhaltung des Stands der Technik zu treffen.

Für den Einsatz von Reinigern gilt die EGU "Tätigkeiten mit sonstigen komplexen kohlenwasserstoffhaltigen Gemischen (KKG)" (DGUV Information 213-726). Diese EGU-Empfehlung ist eine wertvolle Hilfestellung für die praktische Durchführung der Gefährdungsermittlung sowie die Festlegung der erforderlichen Schutzmaßnahmen.

Kohlenwasserstoffprodukte (KKG) im Sinne der o. g. Regelung sind KKG, die zur Erlangung spezieller Anwendungseigenschaften mehr als 1 Prozent an Additiven enthalten. Diese können sowohl unverdünnt als auch mit Wasser gemischt verwendet werden.

Werden die Kohlenwasserstoffgemische als Lösemittel (additivfrei) verwendet, gelten Arbeitsplatzgrenzwerte (AGW) nach der gleichnamigen TRGS 900, abgestuft nach dem Gehalt an Aromaten oder der Kohlenstoff-Kettenlänge. Für KKG mit mehr als 1 Prozent Additive gibt es keinen derartigen Bewertungsmaßstab.

Für die Bewertung der Gefahrstoffkonzentrationen in der Luft an den Arbeitsplätzen und zur Wirksamkeitskontrolle von Schutzmaßnahmen enthält die EGU daher für die angegebenen Produktgruppen eine Zuordnung der KKG zu Emissionsgruppen und die jeweils nach dem Stand der Technik erreichbaren Luftkonzentrationen. So sind z.B. nichtwassermischbare Reiniger und Kaltreiniger in die Emissionsgruppe A (erreichbare Luftkonzentration 100 mg/m3) und wassergemischte Reiniger in die Emissionsgruppe C (erreichbare Luftkonzentration 10 mg/m3) eingestuft.

Die EGU enthält des Weiteren einen Leitfaden zur Messung und messtechnischen Wirksamkeitskontrolle. Aus dem Messsystem der Unfallversicherungsträger sind hierin Messwerte für den Zeitraum 2009 bis 2011 für typische Anwendungen und Produktgruppen veröffentlicht.

Schwierig ist es oft, additivfreie von additivhaltigen Kohlenwasserstoffprodukten abzugrenzen, um eine korrekte Bewertung der Exposition vornehmen zu können. Sind im Sicherheitsdatenblatt keine eindeutigen Angaben dazu enthalten, ist eine Anfrage beim Hersteller oder Lieferanten unumgänglich.

3.4.3.2. Schutzmaßnahmen gegen Gesundheitsgefahren

3.4.3.2.1 Reinigungsarbeiten mit gesundheitsgefährlichen Reinigungsflüssigkeiten nach Abschnitt 2 Nr. 16 dürfen nur in geschlossenen Reinigungsanlagen durchgeführt werden.

3.4.3.2.2 Abweichungen von Abschnitt 3.4.3.2.1 sind zulässig,

eingehalten werden.

Für Lüftungsmaßnahmen bei Reinigungsarbeiten in Räumen siehe Abschnitt 3.2.1.

Zu Explosionsschutz-Maßnahmen siehe auch Erläuterungen zu Abschnitt 4.2.3 und die Beispiele in Anhang 1a.

Siehe auch

Arbeitsstättenverordnung, Anhang, Abschnitt 3.6 sowie DGUV Regel 109-002 "Arbeitsplatzlüftung - Lufttechnische Maßnahmen".

3.4.3.2.3 Bei Auftreten von Stoffen in gesundheitsschädigender Konzentration muss in Anlehnung an GefStoffV § 9 Abs. 3 eine erneute Gefährdungsbeurteilung durchgeführt werden. Es sind dann zusätzliche Schutzmaßnahmen zu ergreifen, um den Arbeitsplatzgrenzwert einzuhalten. Atemschutz ist erst nach Ausschöpfung von technischen und organisatorischen Schutzmaßnahmen das Mittel der Wahl. Ein geeigneter Atemschutz muss vom Betrieb ausgewählt und bereitgestellt werden, die Beschäftigten haben diesen Atemschutz entsprechend der Betriebsanweisung zu benutzen. Dies gilt insbesondere für Neben- und Instandhaltungsarbeiten sowie beim Auftreten von Betriebsstörungen.

Es ist zu prüfen, ob umgebungsluftunabhängige Atemschutzgeräte erforderlich sind (Sauerstoffmangel) oder ob Atemschutzgeräte mit Gasfilter A1 oder A2 (brauner Ring) (je nach erforderlichem Aufnahmevermögen) ausreichen; siehe DGUV Regel 112-190 "Benutzung von Atemschutzgeräten ".

Filtermasken mit Watte-, Schwamm- oder Kolloidfilter sowie Papiermasken sind bei Reinigungsarbeiten mit Lösemitteln ungeeignet, weil sie Lösemitteldämpfe nicht zurückhalten.

Siehe auch

Merkblatt M040 "Chlorkohlenwasserstoffe" der BG RCI

Merkblatt M017 "Lösemittel" der BG RCI (DGUV Information 213-072)

Merkblatt M043 "Kaltreiniger" der BG RCI

3.4.3.2.4 Ist Hautkontakt mit gesundheitsgefährlichen Reinigungsflüssigkeiten trotz technischer Maßnahmen nicht auszuschließen, müssen Arbeitgeber und Arbeitgeberinnen die erforderlichen persönlichen Schutzausrüstungen zur Verfügung zu stellen. Die Beschäftigten haben diese zu benutzen.

Welche Materialien (insbesondere bei Schutzhandschuhen und filtrierenden Halbmasken (Filtermasken)) im Einzelfall geeignet sind, ist dem Sicherheitsdatenblatt für das Reinigungsmittel zu entnehmen. Reichen die dortigen Angaben nicht aus, hat der Hersteller oder der Lieferant des Reinigungsmittels die entsprechenden Angaben auf Anfrage zur Verfügung zu stellen (vgl. GefStoffV, § 6 Abs. 3).

Siehe auch

§ 7, Abs. 4, 5 und 6 GefStoffV

Technische Regeln für Gefahrstoffe TRGS 401 "Gefährdung durch Hautkontakt - Ermittlung, Beurteilung, Maßnahmen"

DGUV Information 209-022 "Hautschutz in Metallbetrieben"

DGUV Regel 112-189 und 112-989 "Benutzung von Schutzkleidung"

DGUV Regel 112-192 und 112-992 "Benutzung von Augen- und Gesichtsschutz"

DGUV Regel 112-195 und 112-995 "Benutzung von Schutzhandschuhen"

3.4.3.2.5 Arbeitgeber und Arbeitgeberinnen müssen den Beschäftigten Hautschutz , Hautreinigungs- und Hautpflegemittel zur Verfügung zu stellen, die von den Beschäftigten zu benutzen sind. Art und Anwendung der Hautmittel sind in einem Hautschutzplan darzustellen. Beschäftigte sind entsprechend zu unterweisen. Reinigungsflüssigkeiten nach Abschnitt 2 Nr. 16 dieser DGUV Informationsschrift dürfen zur Hautreinigung nicht verwendet werden.

Reinigungsflüssigkeiten nach Abschnitt 2 Nr. 9 entfetten die Haut. Dadurch wird die Haut geschädigt und unter anderem für die Aufnahme von Krankheitserregern besonders zugänglich. Hautkrankheiten sind schließlich - oft erst nach Jahren - die Folge.

Siehe auch

DGUV Information 213-079 "Tätigkeiten mit Gefahrstoffen"

DGUV Regel 109-009 "Fahrzeug-Instandhaltung"

DGUV Information 209-022 "Hautschutz in Metallbetrieben"

3.4.3.2.6 In Arbeitsräumen und Bereichen, in denen Reinigungsflüssigkeiten nach Abschnitt 2. Nr. 16 verwendet werden, ist Essen, Trinken, Rauchen oder Schnupfen sowie die Aufbewahrung von Speisen, Getränken und Tabakerzeugnissen verboten. Arbeitgeber und Arbeitgeberinnen müssen bei den regelmäßigen Unterweisungen auf dieses Verbot hinweisen und Aufbewahrungsmöglichkeiten außerhalb dieser Räume und Bereiche zur Verfügung stellen (siehe ASR A4.2).

3.4.3.2.7 Alkoholgenuss ist bei Tätigkeiten mit Reinigungsflüssigkeiten auf der Basis von Lösemitteln verboten, da sich die berauschende Wirkung von Alkohol und Lösemittel gegenseitig verstärken. Arbeitgeberinnen und Arbeitgeber müssen bei den regelmäßigen Unterweisungen auf dieses Verbot hinweisen.

Auch außerhalb der Arbeitszeit getrunkener Alkohol kann die von den Lösemitteln ausgehenden Gesundheitsgefahren verstärken.

Grundsätzlich sollen Suchtkranke (z.B. Lösemittel-Süchtige, Alkoholkranke) nicht mit rauscherzeugenden Lösemitteln umgehen.

Alkoholgenuss siehe auch § 7 Abs. 2 DGUV Vorschrift 1 "Grundsätze der Prävention".

3.4.3.3 Reinigungsflüssigkeiten

3.4.3.3.1 Es dürfen nur Reinigungsflüssigkeiten eingesetzt werden, für die die jeweilige Reinigungseinrichtung entsprechend ausgelegt ist. Dabei sind die Angaben des Herstellers der Reinigungseinrichtung und der Reinigungsflüssigkeit oder des Reinigungsmittels zu beachten (Sicherheitsdatenblatt, Produktinformation). Bei der Verwendung wässriger Reinigungsmittel sind Schutzmaßnahmen aufgrund biologischer Gefährdungen zu prüfen (siehe Abschnitt 3.6).

Wässrige Systeme, z.B. auch Reinigungsanlagen mit wässrigen Reinigungsflüssigkeiten, unterliegen einer mikrobiellen Besiedlung, da Wasser die allgemeine Lebensgrundlage darstellt. Lediglich extreme Randbedingungen, z.B. stark saure oder stark alkalische Bedingungen, hohe Temperaturen, Biozideinsatz, können das Wachstum von Mikroorganismen einschränken oder völlig verhindern. Bei den Mikroorganismen handelt es sich in aller Regel um eine Mischflora aus den Risikogruppen 1 und 2 nach § 3 Biostoffverordnung. Dies ist bei der Gefährdungsbeurteilung zu berücksichtigen.

3.4.3.3.2 Arbeitgeber und Arbeitgeberinnen müssen dafür sorgen, dass an der Reinigungseinrichtung deutlich erkennbar und dauerhaft angegeben ist, welche Reinigungsflüssigkeit sich in der Einrichtung befindet.

Zur weitergehenden Kennzeichnung siehe § 8 Gefahrstoffverordnung.

3.4.3.3.3 Reinigungseinrichtungen sind bei der Umstellung auf eine andere Reinigungsflüssigkeit den Erfordernissen dieser neuen Reinigungsflüssigkeit anzupassen.

Bei der Umstellung auf eine andere, ebenfalls geeignete Reinigungsflüssigkeit kann auch eine Neueinstellung der Sicherheits- und Überwachungsgeräte, z.B. Temperaturbegrenzer, sowie der Regelgeräte und der Schaltthermostate erforderlich werden. Sachkundige Angaben hierüber kann in der Regel der Hersteller der Reinigungseinrichtung machen. Meist ist bei einer solchen Umstellung eine Reinigung der Anlage erforderlich. Die Materialbeständigkeit der flüssigkeitsbenetzten Komponenten der Reinigungseinrichtung ist zu prüfen.

3.4.3.3.4 Reinigungsflüssigkeiten müssen entsprechend den Angaben des Herstellers angesetzt, verwendet, überprüft, kontrolliert und gegebenenfalls nachstabilisiert oder nachdosiert werden.

Insbesondere sonderstabilisierte Chlorkohlenwasserstoffe sowie wässrige Reinigungsflüssigkeiten, die über längere Zeit hinweg benutzt werden, bedürfen einer sorgfältigen Wartung, da sonst

Überdosierung der Reinigungsflüssigkeit kann bei wässrigen Reinigungsflüssigkeiten zu erhöhter Wasserstoffbildung führen. Beim Reinigen von Magnesium und Aluminium (sowie deren Legierungen) mit phosphathaltigen Reinigungsflüssigkeiten kann hierbei auch giftiger Phosphorwasserstoff (Phosphin) gebildet werden. Der dabei entstehende charakteristische Geruch ist knoblauchartig und erinnert an Carbid.

3.4.3.3.5 Werden Reinigungsflüssigkeiten bei der Verwendung selbst zusammengemischt (und sind die Eigenschaften dieser Zubereitung vom Hersteller nicht beschrieben), sind bei der Festlegung der Schutzmaßnahmen die besonderen Bestimmungen für die Einzelkomponenten sinngemäß anzuwenden.

3.4.3.3.6 Ist beim Ansetzen oder beim Nachdosieren von wässrigen Lösungen mit Überhitzen der Lösung zu rechnen, sind besondere Maßnahmen erforderlich.

Ein Überhitzen der Lösung kann z.B. auftreten beim Auflösen von Ätzkali oder Ätznatron in Wasser.

Besondere Maßnahmen sind z.B.

Zur Gefährdung beim Nachdosieren von organischen Lösemitteln siehe Abschnitte 3.4.3.3.9 und 3.4.3.3.10.

3.4.3.3.7 Werden Werkstücke aus Leichtmetall mit sauren oder alkalischen wässrigen Lösungen gereinigt, muss sichergestellt werden, dass die Ansammlung von gefährlicher explosionsfähiger Atmosphäre in der Anlage verhindert ist.

Viele Metalle werden von sauren oder alkalischen wässrigen Lösungen unter Wasserstoffbildung angegriffen, und zwar

Dabei ist zu berücksichtigen, dass wasserstoffhaltige Atmosphäre meistens leichter ist als Luft (siehe auch Abschnitt 3.2.2).

Eine Ansammlung gefährlicher explosionsfähiger Atmosphäre in der Anlage wird z.B. verhindert durch:

3.4.3.3.8 Zum Reinigen von Werkstücken mit reaktiven Oberflächen dürfen Dichlormethan und Trichlorethen sowie Gemische, die diese Lösemittel enthalten, nur verwendet werden, wenn sie hierfür besonders stabilisiert (sonderstabilisiert) sind. Dies gilt auch für Reinigungsflüssigkeiten, die andere teilhalogenierte Kohlenwasserstoffe enthalten. Die Eignung einer derartigen Zubereitung für diesen Verwendungszweck ist durch ein Gutachten einer hierfür benannten Prüfstelle nachzuweisen.

Reaktive Oberflächen liegen vor bei spanabhebend bearbeiteten Werkstücken aus Aluminium, Magnesium oder deren Legierungen sowie bei Spänen oder Staub, die diese Metalle enthalten.

Die Stabilisierung kann im Laufe des Gebrauchs verloren gehen. Entsprechend verarmte Reinigungsflüssigkeiten bzw. Lösemittel reagieren heftig mit den oben genannten Metallen unter Bildung von Salzsäuredämpfen und sind daher für die Reinigung nicht mehr geeignet.

Hinweise zur Stabilisierung geben die Hersteller von Reinigungsflüssigkeiten beziehungsweise Lösemitteln.

Auskünfte über die Prüfstelle und den aktuellen Stand der geprüften sonderstabilisierten Handelsprodukte erteilt die Geschäftsstelle DGUV Test, Alte Heerstraße 111, 53757 Sankt Augustin.

3.4.3.3.9 Nachstabilisieren halogenierter Reinigungsflüssigkeiten und Lösemittel mit brennbaren Stabilisatoren an nicht explosionsgeschützten Reinigungseinrichtungen ist zulässig, wenn dies bei der Auslegung der Reinigungseinrichtung entsprechend berücksichtigt wurde und entsprechende Brand- und Explosionsschutz-Maßnahmen getroffen wurden. Den Angaben in der Betriebsanleitung für die Reinigungseinrichtung und den Informationen zum Stabilisator ist zu folgen.

Geeignete Schutzmaßnahmen siehe z.B. Erläuterungen zu Abschnitt 4.2.3.

3.4.3.3.10 Um ein Überkochen zu vermeiden, dürfen Reinigungsflüssigkeiten auf Basis organischer Lösemittel oder auf Basis azeotroper Gemische nicht in aufgeheizte Anlagenteile eingefüllt werden.

Nicht aufgeheizt bedeutet, dass die Temperatur nicht über der Siedetemperatur der Reinigungsflüssigkeiten oder der azeotropen Gemische liegt.

Beispiele für Siedetemperaturen solcher azeotroperen Gemische:

Azeotrope Gemische aus verschiedenen Lösemitteln untereinander oder aus Lösemitteln mit Wasser können niedrigere Siedetemperaturen haben als die Einzelkomponenten. Dies gilt insbesondere für Gemische aus halogenierten Lösemitteln mit Wasser. Wird durch das Nachfüllen das entsprechende Mischungsverhältnis erreicht und liegt die Temperatur dann über der dazu gehörenden Siedetemperatur, tritt schlagartiges Überkochen der Mischung ein. Mit einem ähnlichen Verhalten ist zu rechnen, wenn am oder nach dem Ende der Destillation neue Reinigungsflüssigkeit in die noch heiße Apparatur eingefüllt wird. Aus diesem Grund dürfen verschiedene vom Hersteller der Reinigungsanlage empfohlene Reinigungsflüssigkeiten grundsätzlich nicht miteinander vermischt werden, wenn der Hersteller dies nicht ausdrücklich für zulässig erklärt.

Zur Gefahr des Überkochens bei wässrigen Reinigungsflüssigkeiten siehe Abschnitt 3.4.3.3.6.

3.4.3.4 Lufttechnische Maßnahmen

Primär sind die bereits genannten allgemeinen Schutzmaßnahmen umzusetzen, um ein Entweichen von Emissionen durch eingesetzte Reiniger zu minimieren.

Reichen diese Maßnahmen nicht aus, um eine ausreichende Luftqualität am Arbeitsplatz zu erreichen, beziehungsweise führen die Maßnahmen nicht zur Einhaltung vorgeschriebener Arbeitsplatzgrenzwerte (siehe auch Abschnitt 5 der TRGS 402), sind zusätzliche lufttechnische Maßnahmen erforderlich.

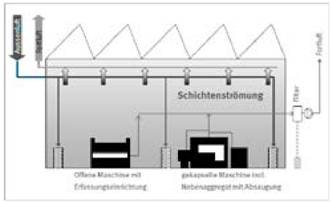

Grundlagen für die Auslegung lufttechnischer Maßnahmen sind u. a. in den Richtlinien VDI 2262 Blatt 3 und Blatt 4, VDI 3802 Blatt 2 sowie in der DGUV Regel 109-002 "Arbeitsplatzlüftung - Lufttechnische Maßnahmen" beschrieben. Eine Skizze mit idealen lufttechnischen Verhältnissen ist in Abbildung 1 dargestellt.

Abb. 1 Beispiel für ideale lufttechnische Maßnahmen bei Tätigkeiten mit KKG

Quelle:

DGUV Information 213-726 "Tätigkeiten mit sonstigen komplexen kohlenwasserstoffhaltigen Gemischen (KKG)"

Wenn ein Entweichen von Dämpfen oder Aerosolen des Reinigers in die Luft am Arbeitsplatz in gesundheitsschädigender Konzentration verfahrenstechnisch nicht verhindert werden kann, sind zunächst Absaugungen an der Emissionsquelle vorzusehen. Hierbei ist auf möglichst vollständige Erfassung der entweichenden Gefahrstoffe zu achten. Es müssen möglichst alle Emissionsquellen, z.B. auch mit Reinigern benetzte Teile, Abblasen der Teile mit Druckluft, einbezogen werden.

Reichen zur Reduzierung der Gefahrstoffkonzentrationen am Arbeitsplatz Absauganlagen alleine nicht aus oder muss ein Ausgleich der Luftbilanz, z.B. wegen der aus dem Arbeitsraum ins Freie abgeführten Luftmengen erfolgen, ist in der Regel die Errichtung einer raumlufttechnischen Anlage (RLT-Anlage) erforderlich.

In Werkhallen mit Wärmequellen ist meist mit einem thermisch bedingten Luftstrom, der mit Emissionen vom Reiniger belastet sein kann, in Richtung zur Hallendecke zu rechnen. Eine die Gefahrstofflast mindernde Luftführung vom Boden zur Decke unterstützt diesen Luftstrom. Bei dieser sogenannten Schichtenströmung wird die Zuluft turbulenzarm in Bodennähe zugeführt und die Abluft an der Hallendecke abgeführt (siehe Abb. 1).

Bereits bei der Auftragsvergabe an die Errichtungsfirma lufttechnischer Einrichtungen sollten die oben genannten Kriterien im "Pflichtenheft" Berücksichtigung finden.

Besonders wichtig ist hierbei auch die Festlegung einer Abnahmeprüfung der lufttechnischen Einrichtungen. Als Grundlage für die Abnahmeprüfung sollte die Norm

DIN EN 12599 "Lüftung von Gebäuden - Prüf- und Messverfahren für die Übergabe eingebauter raumlufttechnischer Anlagen" bei der Auftragsvergabe schriftlich vereinbart werden. Die Absauganlagen und möglicherweise eingebaute Abscheideeinrichtungen sollten ebenfalls in Anlehnung an diese Norm einer Abnahmeprüfung unterzogen werden.

Vom Hersteller oder von der Errichtungsfirma der Absauganlagen bzw. RLT-Anlagen ist eine Konformitätserklärung einzufordern. Es muss hierbei bescheinigt werden, dass die Anlagen allen einschlägigen Normen und Richtlinien sowie den grundlegenden Sicherheits- und Gesundheitsanforderungen entsprechen.

3.4.3.5 Organisatorische Maßnahmen

Hierzu zählen in der Hauptsache:

Im Rahmen ihrer organisatorischen Pflichten müssen Arbeitgeber und Arbeitgeberinnen dafür sorgen, dass außerhalb der Pausenräume keine Nahrungs- und Genussmittel aufgenommen werden.

Um eine orale Aufnahme von Gefahrstoffen zu vermeiden, sind auch Verschleppungen von Verunreinigungen, z.B. an äußerlich mit Reiniger behafteten Schutzhandschuhen oder Arbeitskleidung auszuschließen. Verunreinigte Arbeits- und Schutzkleidung ist daher abzulegen, bevor Arbeitsmittel und andere Gegenstände in nicht verunreinigten Arbeitsbereichen (z.B. Pausenräume) berührt werden.

Diese Hinweise sind erforderlichenfalls in die Betriebsanweisung (§ 14 GefStoffV) mit aufzunehmen.

Ist bei Tätigkeiten eine Gefährdung der Beschäftigten durch eine Verunreinigung der Arbeitskleidung zu erwarten, müssen Arbeitgeber und Arbeitgeberinnen die getrennte Aufbewahrung von Straßen- und Arbeitskleidung gewährleisten. Dies kann z.B. durch eine einfache räumliche Trennung bewirkt werden. Verunreinigte Arbeitskleidung muss in diesem Fall im Betrieb verbleiben, und darf von den Beschäftigten nicht mit nach Hause genommen werden. Arbeitgeber und Arbeitgeberinnen müssen die fachgerechte Reinigung der verunreinigten Arbeitskleidung sicherstellen.

Im Arbeitsbereich oder in der Nähe des Arbeitsbereichs sollen Waschgelegenheiten mit fließendem, möglichst warmem Wasser vorhanden sein (siehe auch ASR A4.1 Technische Regeln für Arbeitsstätten "Sanitärräume").

An den Waschgelegenheiten müssen geeignete Mittel zum Abtrocknen vorhanden sein, z.B. Rollen mit waschbaren Handtüchern oder Papier-Einwegtücher. Bei wassergemischten Reinigern sind Warmlufttrockner wegen der Gefahr der Aufkonzentrierung von noch anhaftenden Resten weniger geeignet.

Im Betrieb sind leicht erreichbar Notduschen mit fest angeschlossenen Augenduschen zu installieren, wenn die Gefahr eines entsprechenden Haut- bzw. Augenkontakts besteht. Reduziert sich die Gefährdung auf den Augenkontakt, können alternativ Augenspülflaschen bereitgehalten werden. Dies ist zum Beispiel erforderlich beim:

Auf die Rettungseinrichtungen ist durch eindeutige Kennzeichnungen hinzuweisen (Kennzeichnung E 05 und E 06 nach ASR A1.3). Der Zugang zu den Rettungseinrichtungen muss stets freigehalten werden. Auf die Benutzung der Rettungseinrichtungen ist in den Betriebsanweisungen hinzuweisen. Alle Mitarbeiter und Mitarbeiterinnen sind entsprechend zu unterweisen.

Zu Tätigkeiten mit Gefahrstoffen sind auf der Grundlage der Gefährdungsbeurteilung arbeitsplatz- und tätigkeitsbezogene Betriebsanweisungen für die Beschäftigten zu erstellen und im Betrieb bekannt zu machen. Die Beschäftigten sind anhand der Betriebsanweisungen vor Aufnahme der Tätigkeiten, danach mindestens jährlich wiederholt zu unterweisen. Die Unterweisungen sind zu dokumentieren. Die Dokumentation muss Datum, Namen der unterweisenden Person, Inhalt, Thema, Teilnehmende sowie die Unterschrift der unterwiesenen Personen enthalten (siehe auch TRGS 555).

Betriebsanweisungen sollen nur die Anweisungen für die Beschäftigten enthalten, die wirklich zutreffend und notwendig sind. Gefährdungen und Schutzmaßnahmen ergeben sich aus der vorangegangenen Gefährdungsbeurteilung, Angaben allein aus dem Sicherheitsdatenblatt reichen in der Regel nicht aus.

Die Betriebsanweisung ist kein Ersatz für eine Dokumentation der Gefährdungsbeurteilung; sie soll die konkreten organisatorischen bzw. persönlichen Maßnahmen für die Beschäftigten enthalten, die ein sicheres Arbeiten gewährleisten.

Festlegungen, die die Beschäftigten nicht umsetzen können und auch nicht zu bewerten haben, z.B. "geeignete Schutzhandschuhe tragen" oder "für ausreichende Lüftung sorgen", gehören nicht in eine Betriebsanweisung.

Die Anhänge 6 und 7 enthalten Muster-Betriebsanweisungen für eine Handanlage zur hochalkalischen Reinigung (Anhang 6) und für einen Reinigungsarbeitsplatz zum Reinigen und Entfetten von Metallteilen (Anhang 7).

Arbeitgeber und Arbeitgeberinnen müssen im Rahmen der Gefährdungsbeurteilung die arbeitsmedizinische Vorsorge organisieren. Diese erfolgt entsprechend dem Zeitpunkt der Durchführung in Form von:

Arbeitgeberinnen und Arbeitgeber dürfen für die arbeitsmedizinische Vorsorge nur Fachärzte und Fachärztinnen für Arbeitsmedizin oder Ärzte und Ärztinnen mit der Zusatzbezeichnung "Betriebsmedizin" beauftragen.

Ein wichtiger Bestandteil der arbeitsmedizinischen Vorsorge kann das sogenannte Biomonitoring sein. Über Indikation und Art des Biomonitoring entscheidet der nach § 7 ArbMedVV beauftragte Arzt oder die beauftragte Ärztin.

Das Biomonitoring, d. h. die Untersuchung biologischen Materials der Beschäftigten zur Bestimmung von Gefahrstoffen, deren Metaboliten oder deren biochemischen beziehungsweise biologischen Effektparametern, kann u. a. bei Tätigkeiten angezeigt sein:

Siehe auch Arbeitsmedizinische Regel (AMR) 6.2 "Biomonitoring"

Werte zur Beurteilung biologischer Parameter sind u. a. in der Technischen Regel für Gefahrstoffe (TRGS) 903 "Biologische Grenzwerte" enthalten.

3.4.3.6 Persönliche Maßnahmen

Geeignete persönliche Schutzausrüstungen (PSA) müssen zur Verfügung gestellt werden, wenn trotz der durchgeführten technischen und organisatorischen Schutzmaßnahmen der Arbeitsplatzgrenzwert nicht eingehalten wird oder wenn bei hautresorptiven, reizenden, ätzenden oder hautsensibilisierenden Gefahrstoffen oder Gefahrstoffen, die die Gesundheit der Beschäftigten irreversibel schädigen können, eine Gefährdung durch Hautkontakt besteht (siehe TRGS 401).

Im Rahmen der Gefährdungsbeurteilung muss konkret festgelegt werden, welche persönliche Schutzausrüstungen geeignet sind. Hilfreich sind hierbei die DGUV Regeln 112-189 und 112-989 sowie 112-190 und die DGUV Informationen 212-007 und 212-017.

Die Beschäftigten müssen in der Betriebsanweisung und mit der Unterweisung eindeutige Angaben zur Benutzung der persönlichen Schutzausrüstung erhalten. Dazu gehören auch die Informationen über die Tragedauer der persönlichen Schutzausrüstung.

Zur persönlichen Schutzausrüstung können gehören:

3.5. Maßnahmen gegen Brände und Explosionen

3.5.1. Gefährdungen durch Brände

In brandgefährdeten Bereichen dürfen

nicht vorhanden sein.

Die genannten Maßnahmen sind erforderlich, um der Brandgefahr bei entzündbaren Reinigungsflüssigkeiten (Lösemitteln) sowie der Gesundheitsgefahr beim Zersetzen von Halogenkohlenwasserstoffen zu akut toxischen und ätzenden Stoffen vorzubeugen. Brandgefahr kann auch bei nichtentzündbaren Reinigungsflüssigkeiten durch Eintrag von Öl oder brennbaren Lösemitteln entstehen. Mit ersten Zersetzungserscheinungen von Halogenkohlenwasserstoffen muss bei Temperaturen ab 100 °C gerechnet werden. Im Einzelfall sind die Angaben des Herstellers zu beachten.

Organische Reinigungsflüssigkeiten dürfen durch sonstige Wärmequellen nicht erwärmt werden.

Sonstige Wärmequellen sind insbesondere Heizkörper, Heizplatten, Tauchsieder, Heizlüfter, Ultraschall, Pumpen.

Hinsichtlich der Anforderungen an Bau und Ausrüstung von brandgefährdeten Bereichen (Baustoffe, Feuerwiderstandsklassen) sind zusätzlich die örtlichen Bauvorschriften zu beachten.

Zusätzlich müssen in brandgefährdeten Bereichen geeignete Feuerlöscheinrichtungen in ausreichender Zahl und in gebrauchsfähigem Zustand vorhanden sein.

Zur erforderlichen Anzahl von Feuerlöschern siehe Technische Regeln für Arbeitsstätten ASR A2.2 "Maßnahmen gegen Brände", Abschnitt 5.2.

In brandgefährdeten Bereichen muss sichergestellt sein, dass auch bei Betriebsstörungen keine Reinigungsflüssigkeiten in elektrische Ausrüstungen ein- dringen können.

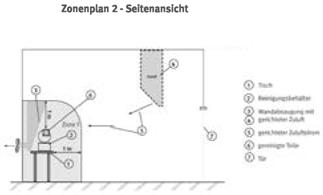

Abb. 2 Aus dem Beispiel 6, Variante a der Beispiele im Anhang 1 resultierende Zoneneinteilung (Zonenplan 1)

Dies kann entsprechend dem Ergebnis der Gefährdungsbeurteilung erreicht werden durch

Brandgefährdete Räume und Bereiche sind entsprechend den Technischen Regeln für Arbeitsstätten ASR A1.3 "Sicherheits- und Gesundheitsschutzkennzeichnung" Abschnitt 5 in Verbindung mit Anhang 1 mit dem Verbotszeichen P 02 zu kennzeichnen.

In brandgefährdeten Bereichen darf die Brandlast nicht durch Material, das nicht zum Reinigungsverfahren gehört, erhöht werden.

Brennbare Abfälle, z.B. gebrauchte Filter, sind in verschließbaren, nichtbrennbaren Behältern aufzubewahren und sachgerecht zu entsorgen. Gebrauchte Reinigungstücher, die brennbare Flüssigkeiten enthalten, sind in verschließbaren, mindestens schwerentflammbaren Behältern aufzubewahren und der bestimmungsgemäßen Wiederverwendung zuzuführen.

Siehe DGUV Regel 109-009 "Fahrzeug-Instandhaltung" (Abschnitt 4.20.3).

Zur Kennzeichnung der Behälter siehe Gefahrstoffverordnung § 4 und Technische Regel Gefahrstoffe TRGS 200.

3.5.2. Gefährdungen durch Explosionen

xxx

Kann das Auftreten gefährlicher explosionsfähiger Gemische nicht sicher verhindert werden, sind Schutzmaßnahmen zu ergreifen, um eine Zündung zu vermeiden. Für die Festlegung von Maßnahmen und die Auswahl der Arbeitsmittel sollten Arbeitgeber und Arbeitgeberinnen explosionsgefährdete Bereiche in Zonen einteilen und entsprechende Zuordnungen vornehmen (in Anlehnung an die GefStoffV Anhang 1, Nr. 1.7).

Zur daraus resultierenden Zoneneinteilung siehe DGUV Regel 113-001 sowie die Beispiele im Anhang 1a dieser DGUV Informationsschrift.

Explosionsgefährdete Bereiche müssen nach Gefahrstoffverordnung Anhang I Nr. 1.6 Abs. 5 gekennzeichnet sein. Auf Verbote muss nach Gefahrstoffverordnung Anhang I Nr. 1.3. Abs. 2 deutlich erkennbar und dauerhaft hingewiesen werden. Ferner werden deutliche Fußbodenmarkierungen oder Abschrankungen empfohlen.

Aus der Zoneneinteilung ergeben sich die Anforderungen an die Vermeidung von Zündquellen und die notwendigen Schutzmaßnahmen. Dabei sind besonders die Angaben des Herstellers in der Betriebsanleitung für die Reinigungseinrichtung heranzuziehen.

Abbildung 2 zeigt die aus dem Beispiel 6, Variante a der Beispiele im Anhang 1 a resultierende Zoneneinteilung (Zonenplan 1).

Als Tätigkeit wird das Reinigen von Werkstücken (Teilen) in einem offenen Behälter ohne Beheizung betrachtet (hier ein 10 l Reinigungsgefäß als Tauchbehälter). Die gereinigten Werkstücke (Teile) tropfen über dem Reinigungsgefäß (Bad) ab.). Es findet kein Versprühen der Reinigungsflüssigkeit statt. Lösemittel-Emissionsquelle sind daher die Badoberfläche und die Öffnung des Behälters sowie die benetzte Kontur des abtropfenden Werkstückes und des Anschlagmittels. Die Verarbeitungstemperatur der Reinigungsflüssigkeit unterschreitet die Grenztemperatur. In seltenen Fällen kann die Temperatur für kurze Zeit maximal bis zur Grenztemperatur ansteigen.

Die Zone 2 erstreckt sich 2 m horizontal und 1 m über den Lösemitteln-Emissionsquellen; im Bereich des 10 l Reinigungsgefäßes, im Bereich der abtropfenden Teile über dem 10 l Reinigungsgefäß und im Bereich der auf dem Tisch abgelegten gereinigten Werkstücke. Beim Einsatz von Reinigungsflüssigkeiten mit anderen sicherheitstechnischen Kenngrößen können sich die Zoneneinteilungen ändern.

Anforderungen an die Vermeidung von Zündquellen sind entsprechend GefStoffV Anhang 1 Nr. 1.8 und TRBS 2152 Teil 3 zu beachten und können z.B. sein: Anforderungen an Gerätekategorien nach RL 2014/34/EU, Anforderungen in Bezug auf die Vermeidung von heißen Oberflächen und offenen Flammen. Zur Projektierung, Auswahl und Errichtung elektrischer Anlagen in explosionsgefährdeten Bereichen siehe DIN EN 60.079-14 (VDE 0165-1).

Eine Übersicht über Schutzmaßnahmen in explosionsgefährdeten Bereichen gibt Anhang 2.

Die Anforderungen an den Explosionsschutz von Reinigungseinrichtungen als Ganzes werden durch die DIN EN 12921, Teil 1 und 3 abgedeckt.

Explosionsgeschützte Geräte innerhalb der Reinigungseinrichtung müssen die Anforderungen der ATEX-Richtlinie) (RL 2014/34/EU) erfüllen und die der Zone entsprechende Gerätekategorie besitzen, für den Einsatzzweck geeignet sein (bestimmungsgemäße Verwendung laut Betriebsanleitung) und vom Hersteller mit EU-Konformitätserklärung nach allen anzuwendenden EU-Richtlinien (in der Regel ATEX und Maschinen-Richtlinie 2006/42/ EG; ggf. weitere) und Betriebsanleitung in der Sprache des Anwendenden geliefert werden. Diese Dokumente müssen dem Betreiber der Reinigungseinrichtung zur Verfügung stehen.

Am 26. Februar 2014 ist die ATEX-Nachfolgerichtlinie 2014/34/EU in Kraft getreten. Sie löste die Richtlinie 94/9/EG am 20. April 2016 ohne eine Übergangsfrist ab. Bis dahin galt noch die RL 94/9/EG. Mit der neuen Richtlinie ergeben sich keine Änderungen an den technischen Anforderungen. So bleiben z.B. die EG-Baumusterprüfungen nach RL 94/9/EG weiterhin unbefristet gültig.

Die Zuordnung zwischen den ATEX Gerätekategorien und den Zonen ergibt sich aus der folgenden Tabelle:

| Zone | Häufigkeit gefährlicher explosionsfähiger Atmosphäre | Verwendbare Gerätekategorie | Vermeidung wirksamer Zündquellen |

| 0 | langzeitig, ständig oder häufig | 1 G | im Normalbetrieb, bei üblicherweise zu erwartenden und bei seltenen Betriebsstörungen (z.B. zwei unabhängigen Fehlerzuständen) |

| 1 | gelegentlich | 2 G und 1 G | im Normalbetrieb und bei üblichen Betriebsstörungen |

| 2 | selten und kurzzeitig | 3 G, 2 G und 1 G | im Normalbetrieb |

Einzelne explosionsgeschützte Geräte als Bestandteil einer Reinigungseinrichtung sind in der Regel nach einer oder mehreren der üblichen Schutzprinzipien (Zündschutzarten) zur Vermeidung von Zündquellen (DIN EN 60079-0 ff. oder DIN EN 13463-1 ff.) konstruiert.

Zusätzlich zu Abschnitt 3.5.2 gelten die Schutzmaßnahmen nach Abschnitt 3.5.1 sinngemäß.

Im Rahmen der Gefährdungsbeurteilung kann in Abhängigkeit von den Gefährdungen durch gefährliche explosionsfähige Gemische die Erstellung eines Explosionsschutzdokuments erforderlich sein. Ein Muster-Explosionsschutzdokument enthält der Anhang 8 dieser DGUV Information.

3.6. Schutzmaßnahmen gegen biologische Gefährdungen

Der berufliche Umgang mit wässrigen Reinigungsflüssigkeiten wird nach Biostoffverordnung als eine nicht gezielte Tätigkeit mit biologischen Arbeitsstoffen (Mikroorganismen) der Risikogruppen 1 und 2 bezeichnet. Zusätzlich zu den Empfehlungen der Technischen Regeln für biologische Arbeitsstoffe TRBA 500 "Allgemeine Hygienemaßnahmen: Mindestanforderungen" sind die in Frage kommenden Maßnahmen nach Biostoffverordnung entsprechend dem Abschnitt 3 "Grundpflichten und Schutzmaßnahmen" problemangepasst auszuwählen.

Gelegentlich werden in Reinigungsanlagen wassergemischte Kühlschmierstoffe als Reinigungsflüssigkeiten benutzt. Dies darf nur im Rahmen einer bestimmungsgemäßen Verwendung der Reinigungsanlage erfolgen. Für die bestimmungsgemäße Verwendung der Reinigungsanlage gelten die oben genannten Punkte sinngemäß und die Anforderungen der TRGS 611 und der DGUV Information 209-051 sind zu beachten.

4 Besondere Arbeitsplätze und Tätigkeiten

4.1. Allgemeine Schutzmaßnahmen

4.1.1 Reinigungseinrichtungen müssen so aufgestellt, betrieben und benutzt werden, dass auslaufende oder vom Reinigungsgut herabtropfende Reinigungsflüssigkeiten sicher aufgefangen werden, wenn sonstige Gefahren von ihnen ausgehen (Anforderungen nach dem Bundes-Immissionsschutzgesetz und dem Wasserhaushaltsgesetz bleiben hiervon unberührt).

Dies kann z.B. erreicht werden durch:

Dabei müssen z.B. beim Verwenden von ortsbeweglichen Füll und Entleerungseinrichtungen (z.B. Fasspumpen) die freien Schlauchenden während des Füllens oder Entleerens sicher befestigt sein und, soweit erforderlich (z.B. beim Pumpen von brennbaren Lösemitteln), elektrostatische Aufladungen (z.B. durch dauerhaft ableitfähige Kleidung, Schuhe und Böden) abgeleitet werden.

Insbesondere sind nach Wartungs- und Instandsetzungsarbeiten Reinigungsöffnungen, Dichtungen, Verschraubungen und Armaturen auf Dichtigkeit zu überprüfen.

Sonstige Gefahren sind z.B.:

4.1.2 Bei Tätigkeiten mit entzündbaren Flüssigkeiten sind Feuer, offenes Licht und Rauchen verboten. Auf das Verbot ist durch die Verbotszeichen P01 und P02 nach ASR 1.3 "Sicherheits- und Gesundheitsschutzkennzeichnung am Arbeitsplatz" hinzuweisen.

4.2. Reinigungsgefäße

Ein Beispiel für ein Reinigungsgefäß ist in Abbildung 3 dargestellt.

Abb. 3 Reinigungsgefäß für die manuelle Reinigung von Kleinteilen

4.2.2 Reinigungsgefäße mit gesundheitsgefährlichen Reinigungsflüssigkeiten müssen zur Vermeidung von Gesundheitsgefahren bei Arbeitsunterbrechungen und nach Beendigung der Arbeit abgedeckt oder geschlossen werden. Ist dies nicht möglich, müssen sonstige Maßnahmen getroffen werden.

Eine sonstige Maßnahme ist z.B. der Einsatz einer ungefährlicheren Reinigungsflüssigkeit (Substitution), das Entleeren mit anschließendem Reinigen der Behälter, oder das Aufstellen des Reinigungsgefäßes in einem entlüfteten Bereich (z.B. Abzug, technische Lüftung).

4.2.3 In Reinigungsgefäßen dürfen Reinigungsflüssigkeiten mit Flammpunkt unter 60 °C nur dann verwendet werden, wenn die Gefäße mit einem selbstschließenden Deckel ausgerüstet sind. Ist dies aus betriebstechnischen Gründen nicht möglich, müssen

4.2.4 Reinigungsgefäße mit entzündbaren Reinigungsflüssigkeiten (Lösemitteln), deren Flammpunkt unter 60°C liegt, dürfen kurzzeitig in Bereichen eingesetzt werden, die den Anforderungen an brand- und explosionsgefährdete Bereiche gemäß Abschnitt 3.2.2 bzw. 3.2.3 nicht entsprechen, wenn Brand- und Explosionsgefahren durch zusätzliche Maßnahmen vermieden werden.

Kurzzeitige Arbeiten können z.B. Wartungs- und Instandhaltungsarbeiten sein.

Die erforderlichen Maßnahmen richten sich nach der Art und dem Grad der Gefährdung sowie nach der Art der möglichen Zündquellen. Beispiele sind:

Es kann eine Kombination mehrerer dieser Maßnahmen erforderlich sein.

4.2.5 In Reinigungsgefäßen dürfen keine halogenierten Reinigungsflüssigkeiten (Lösemittel oder Gemische mit Lösemitteln) verwendet werden. Näheres zum Reinigen von Sauerstoffarmaturen siehe

4.3. Reinigungstische

4.3.1 Zwei Beispiele für Reinigungstische sind in Abbildungen 4 und 5 dargestellt.

Abb. 4 Reinigungstisch ohne Absaugung für die manuelle Reinigung von Werkstücken

Abb. 5 Reinigungstisch mit Frontscheibe und Absaugung für die manuelle Reinigung von Werkstücken

Reinigungstische müssen so aufgestellt und benutzt werden, dass die Reinigungsflüssigkeit:

Der Ablauf ist von Verschmutzungen freizuhalten. Siebe sind zu reinigen.

4.3.2 In Reinigungstische dürfen keine Werkstücke eingesetzt oder eingelegt werden, deren Gewicht die Tragfähigkeit des Tischs übersteigt oder die die Standsicherheit des Tischs beeinträchtigen.

4.3.3 In Reinigungstischen dürfen

nicht eingesetzt werden.

4.4 Reinigungsanlagen

4.4.1 Zwei Beispiele für Reinigungsanlagen sind in Abbildungen 6 und 7 dargestellt.

Reinigungsanlagen müssen entsprechend den Angaben des Herstellers aufgestellt, angeschlossen und betrieben werden.

Abb. 6 Reinigungsanlage für die automatische und manuelle Reinigung von Werkstücken

Abb. 7 Reinigungsanlage (Durchlaufanlage) für die automatische Reinigung von Werkstücken

4.4.2 Wenn eine Absaugung an der Reinigungsanlage vorhanden ist, muss sie im Betrieb aktiviert sein. Der von dem Hersteller geforderte Mindest-Abluftvolumenstrom ist sicherzustellen.

4.4.3 Reinigungsanlagen, die aufgrund des Fassungsvermögens von mehr als 10 l Reinigungsflüssigkeit als Reinigungsanlagen gelten, im Übrigen aber die Merkmale von Reinigungsgefäßen aufweisen, müssen bei Verwendung von entzündbaren Reinigungsflüssigkeiten zusätzlich entsprechend den Anforderungen von Abschnitt 3.2.2 betrieben werden.

Das gilt z.B. für Tauchbehälter mit entzündbaren Reinigungsflüssigkeiten (Lösemitteln) oder alkalische Bäder für die elektrolytische Entfettung und andere Einrichtungen, für die eine geschlossene Bauart nicht vorgeschrieben ist.

4.5 Reinigungseinrichtungen mit Ultraschall oder mit Druckfluten

Während des Betriebs von Reinigungseinrichtungen mit Ultraschall oder mit Druckfluten darf mit den Händen nicht in das Reinigungsbad gefasst werden. Dies gilt auch, wenn Handschuhe benutzt werden.

4.6 Vorübergehende Reinigungsplätze

4.6.1 Allgemeine Anforderungen

Auch an vorübergehenden Reinigungsarbeitsplätzen sind in Rahmen einer Gefährdungsbeurteilung die Schutzmaßnahmen unter Berücksichtigung der folgenden Punkte festzulegen: