Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; Bau- & Planungsrecht; Normen

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; Bau- & Planungsrecht; Normen |  |

TR Instandhaltung - Technische Regel Instandhaltung von Betonbauwerken

Teil 1 - Anwendungsbereich und Planung der Instandhaltung

- DIBt -

Stand:

Mai 2020

Vom 14. Juni 2021

(Nds.MBl. Nr. 23c vom 21.06.2021 S. 1030)

Siehe Fn. 1

1 Anwendungsbereich

(1) Diese technische Regel gilt in Verbindung mit der DAfStb-Richtlinie "Schutz und Instandsetzung von Betonbauteilen (Instandsetzungsrichtlinie)" (Ausgabe Oktober 2001, inkl. der Berichtigungen 1 und 3 - nachfolgend DAfStb-RL SIB). In dieser Technischen Regel nicht genannte Sachverhalte, die in der DAfStb-RL SIB enthalten sind, gelten insofern weiter. Fortgelten insbesondere die Regelungen in Teil 3 der DAfStb-RL SIB. Die Regelungen der TR haben Vorrang vor der DAfStb RL-SIB. In dieser Technischen Regel werden Hinweise gegeben, welche Regelungen der DAfStb-RL SIB ersetzt werden.

Die folgenden Absätze (2) bis (7) ersetzen DAfStb-RL SIB, Teil 1, Abschnitt 1, Absätze (1) bis (4).

(2) Diese Technische Regel regelt die Planung der Instandhaltung von Betonbauwerken (Teil 1) und die Anforderungen an Produkte und Systeme (Teil 2) für den Schutz und die Instandsetzung von Bauteilen aus Beton, Stahlbeton und Spannbeton nach den Normen DIN EN 1992-1-1, DIN EN 206-1, DIN EN 13670 sowie der Normenreihe DIN 1045 und deren Vorläufern. Die Ausführung von Schutz- und Instandsetzungsmaßnahmen, die Anforderungen an die Betriebe und die Überwachung der Ausführung werden im Teil 3 sowie die ausführungsbezogenen Inhalte im Teil 2 der DAfStb-RL SIB geregelt.

(3) Die übergeordneten Ziele von Schutz- und Instandsetzungsmaßnahmen nach dieser Technischen Regel sind die Erhaltung bzw. Wiederherstellung der Tragfähigkeit oder der Gebrauchstauglichkeit von Betonbauteilen für einen bestimmten Zeitraum unter Festlegung von Prinzipien, die durch Anwendung unterschiedlicher Verfahren umgesetzt werden können.

ANMERKUNG 1 Unter Instandhaltung wird in Anlehnung an DIN 31051 die Inspektion, die Wartung, die Instandsetzung und die Verbesserung verstanden.

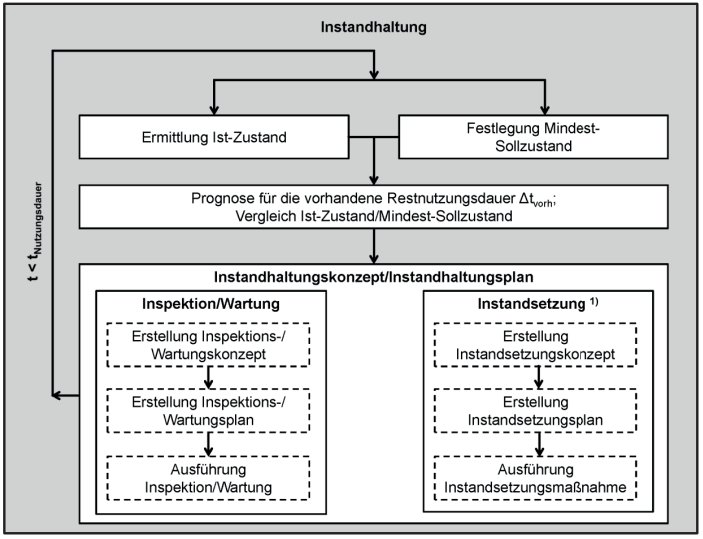

ANMERKUNG 2 Hinweise zu den Komponenten von Planung und Ausführung von Instandhaltungsmaßnahmen an Betonbauwerken im Sinne dieser Technischen Regel können Abbildung 1 entnommen werden.

Abbildung 1: Grundsätzliche Vorgehensweise bei der Planung und Ausführung von Instandhaltungsmaßnahmen

1) umfasst auch Maßnahmen zur Verbesserung

(4) Die in dieser Technischen Regel geregelten Schutz- und Instandsetzungsmaßnahmen sind:

(5) Die Technische Regel gilt für Stoffe, Stoffsysteme und Ausführungsverfahren,

(6) Diese Technische Regel beschreibt zusätzlich Anwendungsbedingungen für:

(7) Nicht geregelt wird der Oberflächenschutz für Bauteile aus Beton in verfahrenstechnischen Anlagen; hierzu gilt die Normenreihe DIN EN 14879.

2 Annahmen und Voraussetzungen

Abschnitt 2 ersetzt vollständig DAfStb-RL SIB, Teil 1, Abschnitt 2 (Begriffe). Für die Anwendung dieser Technischen Regel relevante Begriffe werden im Abschnitt 10 erläutert.

(1) Diese Technische Regel setzt voraus, dass

(2) Zur Erfüllung der Grundanforderungen an das Betonbauwerk muss der SKP unter Berücksichtigung der Einwirkungen aus der Umgebung und dem Untergrund die wesentlichen Merkmale und Anforderungen an Produkte und Systeme für Schutz- und Instandsetzungsmaßnahmen auf der Grundlage von Teil 2 dieser Technischen Regel festlegen.

(3) Die Anforderungen an Schutz- und Instandsetzungsprodukte und -systeme und die zugehörigen Qualitätssicherungsverfahren sind durch den SKP projektspezifisch festzulegen.

ANMERKUNG 1 Ein Qualitätssicherungsverfahren ist die Art des Nachweises der Verwendbarkeit (z.B. Herstellererklärung, Prüfung durch unabhängige Prüfstelle, Fremdüberwachung oder Kontrollprüfung). Im Teil 2 dieser Richtlinie ist als Mindestniveau regelmäßig System B nach DIN 18200 festgelegt.

ANMERKUNG 2 Für bestimmte Bauwerkssituationen, beispielsweise im Bereich des Verkehrswegebaus, werden ggf. Qualitätssicherungsmaßnahmen auf dem Niveau System A (entspricht AVCP-System 1+: "Erstprüfung" und "Stichprobenprüfung") vom jeweiligen Baulastträger festgelegt.

(4) Für Schutz- und Instandsetzungsmaßnahmen nach dieser Technischen Regel muss auf Auftraggeberseite in jeder Phase von Planung und Ausführung festgelegt sein, wer die Fragen der Standsicherheit verantwortlich beurteilt und wer die dazu erforderlichen Maßnahmen plant und ausführt. Mit der Ausführung von Schutz- und Instandsetzungsmaßnahmen darf erst begonnen werden, wenn der Auftraggeber denjenigen schriftlich benannt hat, der während der Bauausführung die Fragen der Standsicherheit verantwortlich beurteilt und ggf. erforderliche Maßnahmen veranlasst.

(5) Diese Technische Regel enthält keine Regeln für die Nachweise der Standsicherheit.

ANMERKUNG Das DBV-Merkblatt "Bauen im Bestand - Leitfaden" gibt Hinweise, welche technischen Regeln für die Nachweise der Standsicherheit relevant sein können.

(6) Als standsicherheitsrelevant im Sinne dieser Technischen Regel werden alle Maßnahmen eingestuft, die zur Wiederherstellung oder zum Erhalt der Standsicherheit während der planmäßigen Nutzungsdauer erforderlich sind (Standsicherheitsrelevanz der Maßnahme). Der SKP legt fest, ob die geplante Maßnahme für die Erhaltung der Standsicherheit erforderlich ist und welche Maßnahmen zur Überwachung der Ausführung (DAfStb-RL SIB Teil 3) zu treffen sind. Diese Angaben sind in die Ausschreibungsunterlagen aufzunehmen.

ANMERKUNG Im bauaufsichtlichen Bereich wird anstelle des Begriffes "Standsicherheitsrelevanz" der Begriff "Gefährdung der Standsicherheit" verwendet. Dabei liegt eine Gefährdung der Standsicherheit nicht nur bei einem entsprechenden Schaden vor. Sie liegt auch dann vor, wenn eine Gefährdung der Standsicherheit mit großer Wahrscheinlichkeit innerhalb der planmäßigen Nutzungsdauer zu erwarten ist. Die Standsicherheitsrelevanz ist bspw. beim kathodischen Korrosionsschutz und bei Beschichtungen von Parkdecks regelmäßig zu bejahen.

(7) Die Instandhaltung von Bauteilen aus Leichtbeton ist in dieser Technischen Regel nicht geregelt.

(8) Für die Instandhaltung von Betonbauteilen, die besonderen Beanspruchungen unterliegen oder weitergehenden Anforderungen als in der Technischen Regel definiert, genügen müssen, können weitere Leistungen erforderlich sein. Diese Leistungen können aus anderen technischen Regeln (z.B. Normen, Richtlinien, bauaufsichtlichen Nachweisen der Verwendung) oder in harmonisierten europäischen Normen (hEN) bzw. europäischen technischen Bewertungen abgeleitet werden. Dies gilt z.B. für Betonbauteile

3 Grundsätze für die Planung der Instandhaltung von Betonbauwerken

Abschnitt 3, Absätze (1) bis (7), dieser TR ersetzen DAfStb-RL SIB Teil 1, Abschnitt 3. Weiterhin ersetzt Abschn. 3 dieser TR DAfStb-RL, Teil 2, Abschn. 2.2

(1) Mit der Beurteilung und Planung von Instandhaltungsmaßnahmen muss ein SKP beauftragt werden, der die erforderlichen besonderen Kenntnisse hinsichtlich des Erkennens und Bewertens von Mängeln und Schäden an Betonbauwerken hat.

(2) Eine Planung der Instandhaltung kann sowohl für neu errichtete als auch für bestehende Bauwerke erfolgen. Zur sachkundigen Planung einer Instandhaltung gehören mindestens (vgl. Abbildung 1):

(3) Der SKP 2 muss über besondere Kenntnisse hinsichtlich des Erkennens und Bewertens von Schäden und Mängeln verfügen. Er muss ebenfalls über besondere Kenntnisse hinsichtlich der Ursachenfeststellung sowie dem Aufstellen von Instandhaltungskonzepten zur Sicherstellung und zur Wiederherstellung der Standsicherheit und Gebrauchstauglichkeit unter Berücksichtigung der in dieser Richtlinie genannten Instandsetzungsprinzipien und -verfahren verfügen.

(4) Vor der Betoninstandsetzung ist eine Ist-Zustand-Erfassung vorzunehmen. Diese Ist-Zustand-Erfassung beinhaltet insbesondere Untersuchungen zur Ermittlung der Umgebungs- und Nutzungsbedingungen sowie der Bauwerks- und Bauteil- und Baustoffeigenschaften. Kriterien und Untersuchungsmethoden zur Erfassung und Bewertung des Ist-Zustandes von Bauteilen oder Bauwerken können den Tabellen 1 und 3 entnommen werden.

(5) Zur Ist-Zustand-Erfassung gehört auch die Auswertung der verfügbaren Informationen zur Vorgeschichte des Bauwerks. Die Feststellung der Vorgeschichte sollte unter anderem die folgenden Punkte umfassen:

(6) Als Voraussetzung für die Ist-Zustand-Erfassung muss die Zugänglichkeit und Einsehbarkeit des Bauteils oder Bauwerksbereichs gegeben sein oder hergestellt werden.

(7) Sofern Schäden vorhanden sind, müssen deren Ursachen ermittelt und angegeben werden. Hierzu sind gegebenenfalls weitergehende Untersuchungen erforderlich.

(8) Die Einwirkungen auf das Bauwerk aus der Umgebung und dem Betonuntergrund sind durch die in Tabelle 2 aufgeführten Einwirkungen im Zuge der Ist-Zustand-Erfassung zu beschreiben. Die Einordung des Altbetons im Bereich der Instandsetzungsebene ist nach Tabelle 4 vorzunehmen. Die Technische Regel enthält keine abschließenden Regelungen zur Altbetonklasse A1.

ANMERKUNG Die Auswahl geeigneter Instandsetzungsprodukte und -systeme erfolgt u. a. auf Basis der zu berücksichtigenden Einwirkungsklassen. In Teil 2 dieser Technischen Regel werden hierzu Merkmale von Produkten oder Systemen für die Instandsetzung und Regelungen für deren Verwendung zur Sicherstellung der Erfüllung der Grundanforderungen an Bauwerke oder Bauteile festgelegt.

(9) Darüber hinausgehende Einwirkungen (z.B. Betonkorrosion durch biogene Schwefelsäure, Verschleiß infolge Hydroabrasion oder Befahren, Erschütterungen z.B. aus Baubetrieb oder Verkehr) sowie statische Beanspruchungen aus Last und Zwang sind gesondert darzustellen.

ANMERKUNG Die Festlegung erforderlicher Merkmale der Instandsetzungsprodukte und -systeme erfolgt durch den SKP.

(10) Zur Erfassung und Bewertung von Riss- und Hohlraummerkmalen ist Tabelle 3 zu beachten.

(11) Basierend auf der Ist-Zustand-Erfassung ist ein Instandhaltungskonzept zu erstellen. Zum Instandhaltungskonzept gehören insbesondere:

(12) Basierend auf dem Instandsetzungskonzept ist nach Gegenüberstellung von mehreren Varianten durch einen SKP eine Instandsetzungsplanung durchzuführen. Dabei kommen insbesondere die in den Tabellen 5 und 6 genannten Prinzipien und Verfahren zur Anwendung.

Tabelle 1 ersetzt DAfStb-RL SIB, Teil 2, Tabelle 2.1

Tabelle 1: Kriterien und Untersuchungsmethoden zur Erfassung und Bewertung des Ist-Zustandes von Bauteilen oder Bauwerken (Beispiele)

|

Kriterien zur Beschreibung |

Untersuchungsmethoden, Hilfsmittel |

Untersuchungsergebnisse und Bewertung | |

|

1 |

2 |

3 | |

| 1 | Umgebungs- und Nutzungsbedingungen | ||

| 1.1 | Mechanische Einwirkungen (z.B. Fahrzeuganprall, Überlastung) | Inaugenscheinnahme | Bewertung im Einzelfall |

| 1.2 | Physikalische und chemische Einwirkung (z.B. von Temperatur, Feuchte, Frost, Tausalzen, Gasen und Fetten) | Messungen, Erkundungen | Angabe über Art und Umfang der Einwirkungen, Bewertung im Einzelfall |

| 1.3 | Einwirkungen aus Betrieb (Reinigung, Wartung) | Auswertung von Protokollen, z.B. der Streckenwartung | Häufigkeit und Art der Reinigung, Reinigungsmittel, Bewertung im Einzelfall |

| 2 | Bauwerks- und Bauteileigenschaften | ||

| 2.1 | Brückenklasse, statisches System | Bauwerksbuch, Bauwerksakten, statische Berechnungen, Schal- und Bewehrungspläne | Bewertung im Einzelfall |

| 2.2 | Herstellungsbedingungen (z.B. Witterung, Besonderheiten) | Bautagebuch, Wetteramt, Bauwerksakten | Bewertung im Einzelfall |

| 2.3 | Optischer Eindruck (z.B. Abplatzungen, Rostfahnen, Ausblühungen, Verschmutzungen, Absandungen) | Inaugenscheinnahme | Lokalisierung und Ausmaß, Bewertung im Einzelfall |

| 2.4 | Gefüge, Hohlräume, Abplatzungen | Inaugenscheinnahme, Abklopfen, Impact-Echo- Verfahren nach Merkblatt B11, Georadar nach Merkblatt B10, Ultraschall nach Merkblatt B4, Endoskopie nach Merkblatt B6 der DGZfP | Lokalisierung und Ausmaß, Bewertung im Einzelfall |

| 2.5 | Risse | Inaugenscheinnahme, Rissaufnahme (siehe Tabellen 2 und 3) | Rissart, Rissverlauf, Rissbreite, Rissbreitenänderung, Risstiefe, Feuchtezustand (siehe Tabellen 2 und 3), Lokalisierung und Ausmaß, Bewertung im Einzelfall |

| 2.6 | Betondeckung und Bewehrungsverteilung | Freilegen, Magnetische Gleichfeld- oder Wechsel- feldverfahren (z.B. Wirbelstromverfahren) nach Merkblatt B2, Georadar nach Merkblatt B10 der DGZfP | Bewertung durch Vergleich mit den Anforderungen nach DBV-Merkblatt "Betondeckung und Bewehrung" |

| 2.7 | Verformung, Zwang, Pressungen | Messungen und Berechnungen | Bewertung im Einzelfall |

| 2.8 | Korrosionszustand von Betonstählen in Rissbereichen | Freilegen, Endoskopie, gegebenenfalls Bohrkernentnahme | Bewertung im Einzelfall |

| 2.9 | Entwässerung, Abdichtung, Belag, Fugen | Inaugenscheinnahme, Abklopfen, gegebenenfalls Öffnen oder Messen, Schichtdickenmessung | Bewertung nach dem Zustand und dem Grad der Funktionsfähigkeit |

| 2.10 | Fahrbahnübergänge, Einbauten | ||

| 2.11 | Bewehrungskorrosion | Potentialfeldmessung (nach DGZfP B3 Merkblatt), Abklopfen, Freilegen, Inaugenscheinnahme | Korrosionszustand von Betonstahl und Spannstahl |

| 2.12 | Trag- und Verformungseigenschaften | Vermessung, Schwingungsmessungen, Nachrechnung, Probebelastung | Bewertung im Einzelfall |

| 2.13 | Rauheit | An horizontalen oder schwach geneigten Flächen Sandverfahren nach DAfStb RL-SIB, Teil 3, Abschnitt 3.2.5 möglich, an stark geneigten Flächen und über Kopf berührungslose Profilmessverfahren nach DIN EN ISO 13473-1 mit Geräten nach DIN ISO 13473-3. Für alternative Verfahren ist ein Nachweis zur Korrelation mit den zuvor genannten Verfahren erforderlich. | Rautiefe in mm, Rautiefeklasse |

| 2.14 | Rutschhemmung und Rauheit bei befahrenen Flächen | Skid-Resistance-Test (SRT) nach DIN EN 13036-4;

Rauheitsmessungen mit dem Ausflussmesser nach "Technischen Prüfvorschriften für Griffigkeitsmessungen im Straßenbau" (TP Griff-StB); Prüfmethoden vor Ort mit Geräten nach DIN 51131 | Skalenteile; Ausfließzeit |

| 3 | Baustoffeigenschaften | ||

| 3.1 | Druckfestigkeit | zerstörende Prüfung durch Entnahme von Bohrkernen;

ergänzend zerstörungsfreie Prüfung (Rückprallhammer nach DIN EN 12504-2 in Kombination mit DIN EN 13791/NA). | Nennfestigkeit, Vergleich mit geforderten Werten |

| 3.2 | E-Modul | zerstörende Prüfung durch Entnahme von Bohrkernen;

ergänzend zerstörungsfreie Prüfung | Kennwert für die Auswahl von geeigneten Instandsetzungsprodukten oder -systemen |

| 3.3 | Oberflächenzugfestigkeit | geregeltes Abreißprüfgerät, mindestens Klasse 2 nach DIN EN ISO 7500-1

a) Oberfläche b) gegebenenfalls tieferliegende Schichten (Profilaufnahme). | Vergleich mit geforderten Werten. Falls nicht ausreichend, Überprüfung des Festigkeits- und Verformungsverhaltens |

| 3.4 | Haftzugfestigkeit | Bei Oberflächenschutz- oder Betonersatzsystemen | Kennwert für die Auswahl von geeigneten Instandsetzungsprodukten oder -systemen |

| 3.5 | Betonstahl / Spannstahl | Freilegen, Inaugenscheinnahme, gegebenenfalls chemische Analyse; Zugversuch, magnetische Streufeldmessung (DBV-Merkblatt "Anwendung zerstörungsfreier Prüfverfahren im Bauwesen) | Stahlsorte, Zugfestigkeit, Streckgrenze, Restquerschnitt, Feststellung der Gefährdung und Ortung von Spanndrahtbrüchen |

| 3.6 | Carbonatisierung 1 | Indikatorverfahren, z.B. Phenolphthalein (frische Bruchfläche) | Carbonatisierungstiefe |

| 3.7 | Chloridgehalt | Heft 401 des DAfStb | Chloridprofil über Bohrmehlproben |

| 3.8 | Feuchtegehalt | CM-Methode, Darren | Feuchtegehalt im Baustoff |

| 3.9 | Zementart | Säureauflösung | - |

| 3.10 | Gesteinskörnung | Reaktorverfahren/Nebelkammer | Eventuell reaktive Bestandteile |

| 3.11 | Andere betonschädliche Salze (Sulfat etc.) | chemische Analysen | Bewertung im Einzelfall |

| 1) Für die Auswertung der Carbonatisierungstiefen hat sich der Ansatz des 90 %-Quantilwertes bewährt. | |||

(13) Die Prinzipien und Verfahren zum Erreichen der Instandsetzungsziele werden in Abschnitt 6 beschrieben. Verfahren, welche gegenüber DIN EN 1504-9 neu eingeführt wurden, sind in den Tabellen 5 und 6 durch Fußnoten gekennzeichnet.

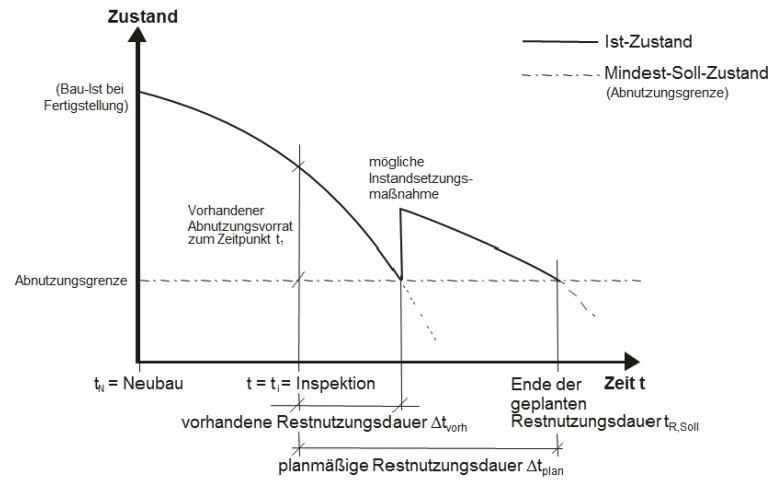

(14) Durch die sachkundige Planung der Instandhaltung muss sichergestellt werden, dass der Ist-Zustand den Mindest-Sollzustand (Abnutzungsgrenze) während der Nutzungsdauer zu keinem Zeitpunkt unterschreitet (siehe Abbildung 2).

Abbildung 2: Instandsetzungszyklus während der Lebensdauer eines Tragwerks, dessen Zustand durch Instandhaltungsmaßnahmen beeinflusst wird

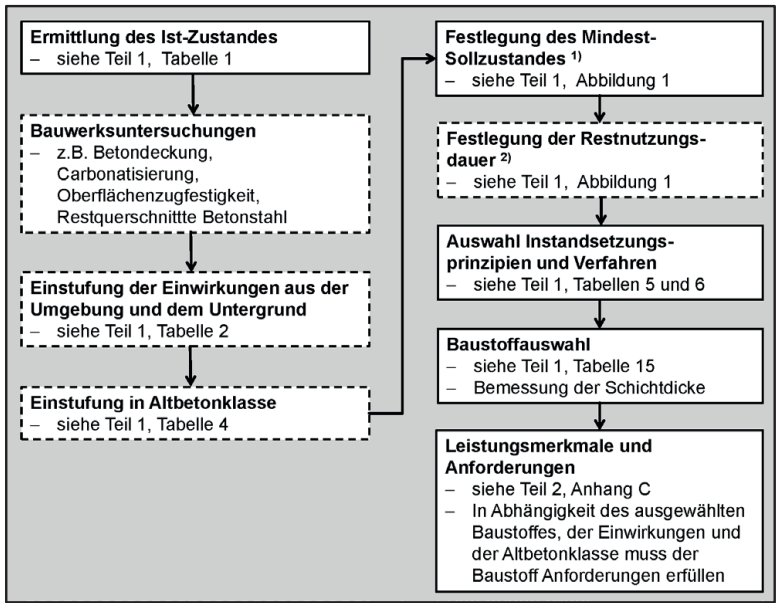

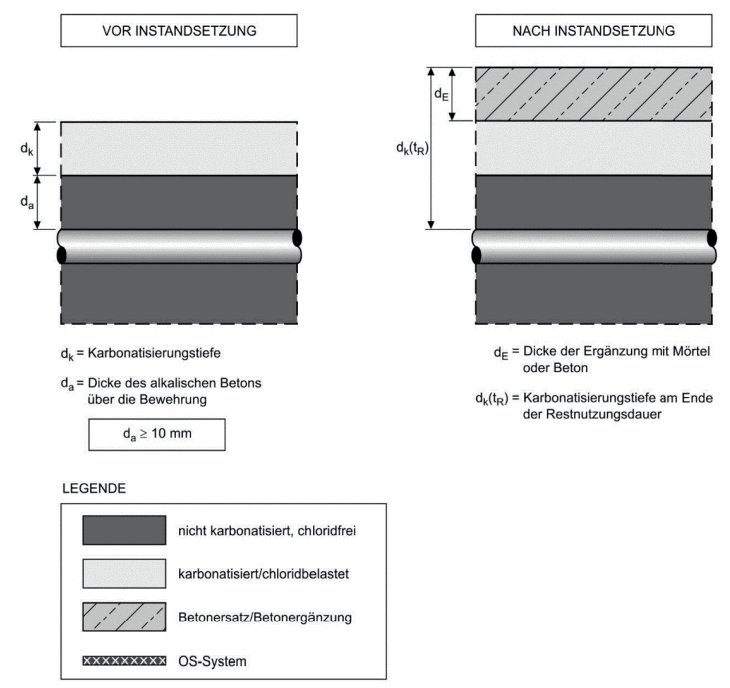

ANMERKUNG Hinweise zur Vorgehensweise bei der Planung und Ausführung am Beispiel einer Instandsetzungsmaßname mittels Betonersatz können der Abbildung 3 entnommen werden.

Abbildung 3: Vorgehensweise bei der Planung und Ausführung am Beispiel einer Instandsetzungsmaßname mittels Betonersatz

1) Der Mindest-Sollzustand ist aus den Anforderungen an Standsicherheit, Gebrauchstauglichkeit, Verkehrssicherheit und Brandschutz zwischen SKP und Auftraggeber festzulegen und darf während der Restnutzungsdauer nicht unterschritten werden.

2) Anhand des Vergleichs des Ist-Zustands mit dem (Mindest-)Soll-Zustand ist der Abnutzungsvorrat zu ermitteln. Dieser darf während der Nutzungsdauer zu keinem Zeitpunkt aufgebraucht werden. Auf Basis des ermittelten Ist-Zustandes zu einem oder mehreren Zeitpunkten sowie der anstehenden bzw. voraussehbaren dauerhaftigkeitsrelevanten Einwirkungen und statischen Belastungen ist eine Abschätzung der Restnutzungsdauer des Bauwerkes bzw. Bauteiles, gegebenenfalls unter Berücksichtigung von vorhandenen Schutzschichten oder -maßnahmen, vorzunehmen.

4 Einwirkungen aus der Umgebung und dem Betonuntergrund

Abschnitt 4 führt eine Differenzierung der Einwirkungen aus der Umgebung und dem Betonuntergrund ein und ersetzt in Verbindung mit den Abschnitten 2 und 7 DAfStb-RL SIB, Teil 2, Abschnitt 2.

Die Einwirkungen auf das Bauwerk aus der Umgebung und dem Betonuntergrund sind durch die in Tabelle 2 aufgeführten Einwirkungen im Zuge der Erfassung des Ist-Zustandes zu beschreiben. Einwirkungen, die sich der Tabelle 2 nicht zuordnen lassen, sind verbal zu beschreiben. Die Einwirkungen sind in der Leistungsbeschreibung vorzugeben. Zu den Einwirkungen aus der Umgebung (Expositionsklassen) und dem Untergrund werden zusätzlich zu DIN EN 206-1/DIN 1045-2, Tabelle 1, in nachfolgender Tabelle 2 Beispiele aus der ZTV-W LB 219 und der ZTV-ING 3-4/3-5 aufgeführt.

Tabelle 2 wird gegenüber DAfStb-RL SIB neu eingeführt.

Tabelle 2: Einwirkungen aus der Umgebung und dem Betonuntergrund

|

Bezeichnung |

Beschreibung der Umgebung |

Beispiele (informativ) 1 | |

|

1 |

2 |

3 | |

| 1. Einwirkungen aus der Umgebung | |||

| XALL | Einwirkungen auf das Bauwerk bzw. Bauteil mit Auswirkungen auf das Instandsetzungssystem und dessen Verbund zum instand zu setzenden Bauteil, welche nicht durch die nachfolgenden Expositionsklassen abgebildet werden; bewehrungskorrosionsfördernde Stoffe aus dem Instandsetzungssystem ANMERKUNG: Expositionsklasse XALL ist immer anzusetzen. | Alle Bauteile | |

| Expositionsklassen nach DIN EN 206-1 / DIN 1045-2 | X0 | Für Beton ohne Bewehrung oder eingebettetes Metall: alle Umgebungsbedingungen, ausgenommen Frostangriff, Verschleiß oder chemischer Angriff | siehe DIN EN 206-1 in Verbindung mit DIN 1045-2 |

| XC1 - XC4 | Bewehrungskorrosion, ausgelöst durch Carbonatisierung | ||

| XD1 - XD3 | Bewehrungskorrosion, verursacht durch Chloride, ausgenommen Meerwasser | ||

| XS1 - XS3 | Bewehrungskorrosion, verursacht durch Chloride aus Meerwasser | ||

| XF1 - XF4 | Frostangriff mit und ohne Taumittel/Meerwasser | ||

| XA1 - XA3 | Betonkorrosion durch chemischen Angriff | ||

| XM1 - XM3 | Betonkorrosion durch Verschleißbeanspruchung 2 | ||

| WO - WA | Feuchtigkeitsklassen | ||

| XW1 | Ständige Wasserbeaufschlagung durch Süß- oder Meerwasser | Schleusenkammer- oder Sparbeckenwände unterhalb UW | |

| XW2 | Temporäre Wasserbeaufschlagung durch Süß- oder Meerwasserbeaufschlagung | Schleusenkammer- oder Sparbeckenwände zwischen UW und OW | |

| 2 Einwirkungen aus dem Untergrund | |||

| XSTAT (static) | Statisch mitwirkend | Reprofilierung von druckbeanspruchten Bauteilen; kraftschlüssiges Füllen von Rissen und Hohlräumen | |

| XBW1 (backfacing water) | Rückseitige Durchfeuchtung (keine Durchströmung) oder erhöhte Restfeuchtigkeit | Bauteile mit Beanspruchung durch drückendes Wasser | |

| XBW2 (backfacing water) | Rückseitige Durchfeuchtung mit Durchströmung (flächig) | Bauteile mit Beanspruchung durch drückendes Wasser | |

| XCR (cracks) | Risse | ||

| W (width) | mit Rissbreite w 3 in mm | ||

| Δw LFR (low frequent) HFR (high frequent) CON (continuous) | mit Rissbreitenänderung Δw in mm

| WU-Bauteil; Brücke Brücke Bodenplatte; Rissbildung durch Stützensenkung | |

| DY (dry) | mit Feuchtezustand "trocken":

| Innenbauteil | |

| DP (damp) | mit Feuchtezustand "feucht":

| frei bewitterte Bauteile; erdberührte Bauteile | |

| WT (wet) | mit Feuchtezustand "nass (drucklos gefüllt)":

| ||

| WF (waterflow) | mit Feuchtezustand "fließendes Wasser (druckwasserführend)":

- Zusammenhängender Wasserstrom tritt aus dem Riss aus. | WU-Bauteil | |

| XDYN | Dynamische Beanspruchung bei Applikation 4 | Brücke unter Verkehr | |

| 1) Diese Beispiele gelten für die überwiegende Beanspruchung während der Nutzungsdauer.

Abweichende Umgebungsbedingungen während der Bauzeit oder Nutzung (z.B. Trockenlegung) führen erfahrungsgemäß nicht zu Schäden.

2) XM1 Mäßige Verschleißbeanspruchung: Schleusenkammersohlen, Schleusenkammerwände, die ständig unter Wasser liegen, und Füllsysteme ohne Beanspruchung durch Geschiebefracht unterliegen im Regelfall keiner Betonkorrosion infolge Hydroabrasion. 3) Aufgenommen und ausgewertet nach DBV-Merkblatt "Begrenzung der Rissbildung im Stahlbeton- und Spannbetonbau" 4) Die Haftzugfestigkeit nach Schwingbeanspruchung ist bei RM nur bei Auftrag über Kopf oder auf vertikalen Flächen nachzuweisen. | |||

Tabelle 3 ersetzt DAfStb-RL SIB, Teil 2, Tabelle 6.1.

Tabelle 3: Erfassung und Bewertung von Riss-/Hohlraummerkmalen

| Merkmal | Erfassungs- und Untersuchungsmethode | Dokumentation | ||

| 1 | 2 | 3 | ||

| 1 | Rissart | Inaugenscheinnahme, gegebenenfalls Bohrkernentnahme 1 | Unterscheidung nach oberflächigen oder oberflächennahen Rissen, Biege-, Schub- oder Trennrissen | |

| 2 | Rissverlauf | Inaugenscheinnahme | Zeichnerische Darstellung, gegebenenfalls pauschale Angaben (z.B. Biegerisse mit Angabe der Rissabstände, Netzrisse mit Angabe der Maschenweite) | |

| 3 | Rissbreite w 2 | Linienstärkenmaßstab, Risslupe

(Genauigkeit: | Angaben mit Datum, gegebenenfalls Messort bei Rissbreitenänderungen nach Zeilen 4.1 und 4.2 auch mit Uhrzeit und Witterungsbedingungen, gegebenenfalls Bauteiltemperatur 3 | |

| 4.1 | Rissbreitenänderung Δw | kurzzeitig (HFR) | Wegänderungen, z.B. mit Wegaufnehmer (mit Datenerfassungssystem) zur langzeitigen Rissbreitenmessung | Höchständerung mit Datum, Uhrzeit und Witterungsbedingungen |

| 4.2 | täglich (LFR) | Wegänderungen, z.B. mit Messuhr, Setzdehnungsmesser, Wegaufnehmer, Sensoren (Logger) zur langzeitigen Rissbreitenmessung | Änderungen zwischen Morgen- und Abendmesswert mit einem Zeitabstand von ca. 12 Stunden, mit Datum, Witterungsbedingungen und Bauteiltemperatur | |

| 4.3 | langzeitig (z.B. CON) | Setzen von Marken (gegebenenfalls kalibrierten), Setzdehnungsmessung, Sensoren (Logger) zur langzeitigen Rissbreitenmessung | Änderungen in großen Zeitabständen (u. U. mehrere Monate) mit Angabe des Datums und der Witterungsbedingungen, gegebenenfalls Bauteiltemperatur 3 | |

| 5 | Hohlraumeigenschaften | Bohrkernentnahme, Endoskopie | Lage und Ausmaße des hohlraumreichen Gefüges, Durchgängigkeit | |

| 6 | Zustand der Risse | Inaugenscheinnahme, gegebenenfalls Bohrkernentnahme 1, 4 | Angabe über Feuchtezustand (siehe Tabelle 2), Verschmutzung, Aussinterung | |

| 7 | Vorangegangene Maßnahmen | Bauwerks- / Instandhaltungsbuch | Angaben über frühere Maßnahmen, z.B. Füllung der Risse | |

| 8 | Beurteilung der Rissursache oder Hohlraumursache | Inaugenscheinnahme, Erkundungen einschl. Herstellungsbedingungen, Wertung der Ergebnisse von Zeile 1 - 4, gegebenenfalls Berechnungen | Unterscheidung gemäß Definition, gegebenenfalls Abschätzung der Wahrscheinlichkeit wiederkehrender Rissursachen | |

| 1) Bohrkernentnahme nur in Ausnahmefällen und mit geringem Durchmesser (50 mm)

2) gemessen auf der Bauteiloberfläche 3) Angaben der Bauteiltemperatur sind notwendig, sofern die Witterungsbedingungen keine Rückschlüsse zulassen (z.B. Straßentunnel, Parkhäuser o. ä.) 4) Ermittlung des Feuchtegehaltes durch Inaugenscheinnahme oder mit Labormethoden | ||||

5 Altbetonklassen

Die Klassifizierung über Altbetonklassen wird in Tabelle 4 gegenüber DAfStb-RL SIB neu eingeführt.

Instand zu setzende Betonbauteile oder Abschnitte sind aufgrund ihrer zum Zeitpunkt der Instandsetzung vorhandenen Eigenschaften im Hinblick auf die anzuwendenden Instandsetzungsverfahren in Altbetonklassen gemäß Tabelle 4 einzuordnen. Maßgeblich für die Zuordnung zu einer Altbetonklasse ist die ungünstigere Untergrundeigenschaft (Druckfestigkeit oder Oberflächenzugfestigkeit). Instand zu setzende Bauteilbereiche mit lokal abweichenden Eigenschaften sind durch geeignete Untersuchungen einzugrenzen. Bei zu erwartendem Betonabtrag erfolgt die Einstufung in eine Altbetonklasse in der Ebene der vorgesehenen Verbundzone.

ANMERKUNG Die Ermittlung der Oberflächenzugfestigkeit kann hierfür beispielsweise tiefengestaffelt an Bohrkernen erfolgen.

Tabelle 4: Einordnung des Altbetons im Bereich der Instandsetzungsebene

| 1 | 2 | 3 | 4 | |

| Altbetonklasse | Druckfestigkeit 1 | Oberflächenzugfestigkeit 2 | ||

| Mittelwert | kleinster Einzelwert | |||

| [MPa] | [MPa] | [MPa] | ||

| 1 | A1 3 | d 10 | < 0,8 | < 0,5 |

| 2 | A2 | > 10 | e 0,8 | e 0,5 |

| 3 | A3 | > 20 | e 1,2 | e 0,8 |

| 4 | A4 | > 30 | e 1,5 | e 1,0 |

| 5 | A5 | > 75 | e 2,5 | e 2,0 |

| 1) Mittelwert der Druckfestigkeit (Bestimmung nach DIN EN 12504-1)

2) Kleinster Einzelwert / Mittelwert (Bestimmung nach DIN EN 1542) 3) Die Technische Regel enthält keine abschließenden Regelungen zur Altbetonklasse A1. | ||||

6 Instandsetzungsverfahren

Abschnitt 6 ersetzt DAfStb-RL SIB, Teil 1, Abschnitte 5 und 6.

6.1 Instandsetzungsverfahren zum Schutz oder zur Instandsetzung von Schäden im Beton

(1) In Tabelle 5 sind diejenigen Prinzipien und Verfahren bei Schäden im Beton in Anlehnung an DIN EN 1504-9 aufgeführt, die nach dieser Technischen Regel angewendet werden dürfen. Alle weiteren in Tabelle 5 nicht aufgeführten Verfahren der DIN EN 1504-9 werden in dieser Technischen Regel nicht behandelt. Alle weiteren gegenüber DIN EN 1504-9 neu eingeführten Verfahren sind in Tabelle 5 durch Fußnoten gekennzeichnet.

ANMERKUNG 1 Bei nicht durchgängiger Realisierung mindestens eines Verfahrens besteht die Gefahr, dass das Instandsetzungsziel nicht erreicht wird. Zur Erreichung mehrerer Instandsetzungsziele kann die Realisierung verschiedener Prinzipien, z.B. Prinzipien 3 und 7 zur Erhöhung der Widerstandsfähigkeit des Betons und zur Sicherstellung des Schutzes der Bewehrung vor Korrosion notwendig sein.

ANMERKUNG 2 Für in dieser Technischen Regel nicht geregelte Verfahren gelten ggf. andere technische Regeln (Normen, Richtlinien, bauaufsichtliche Nachweise der Verwendung).

ANMERKUNG 3 Das Füllziel "Abdichten von riss- und hohlraumbedingten Undichtheiten", das in der DAfStb-Richtlinie "Wasserundurchlässige Bauwerke aus Beton" als Maßnahme mit Verweis auf diese Technische Regel verankert ist, stellt eine Besonderheit dar und kann den übergeordneten Instandsetzungszielen "Sicherstellung des Korrosionsschutzes der Bewehrung und des Betons" durch die Anwendung von Instandsetzungsprinzipien und zugehörigen Instandsetzungsverfahren nicht direkt zugeordnet werden. Es wird pragmatisch dem Prinzip 1 zugeordnet.

ANMERKUNG 4 Das Füllziel "dehnbares Verbinden von Rissflanken" mit dehnbaren Rissfüllstoffen ermöglicht trotz Rissfüllung die Beibehaltung des gerissenen Zustands II, sodass nach der Instandsetzung die Gefahr der Neurissbildung im Beton entfällt und ist bei wiederkehrender Rissursache anwendbar. Es stellt ein weiteres Ziel dar, das pragmatisch den Prinzipien 1 und 7 zugeordnet wird.

ANMERKUNG 5 Die Verstärkung eines Bauteils stellt ein weiteres Ziel dar und wird in Prinzip 4 behandelt.

Tabelle 5: Prinzipien und Verfahren zum Schutz oder zur Instandsetzung von Schäden im Beton

|

Prinzip |

Geregelte Verfahren, die auf den Prinzipien beruhen |

Anwendbarkeit |

Anforderungen an die Produkte/Systeme bei Anwendung |

|

1 |

2 |

3 |

4 |

| 1. Schutz gegen das Eindringen von Stoffen | 1.1 Hydrophobierung 1 | Beachtung der Anforderungen nach Tabelle 12 | - OS 1 (OS A) gemäß Teil 2, Anhang A, Tabelle A.3 |

| 1.3 Beschichtung 2 | - OS 2 (OS B) 3 gemäß Teil 2, Anhang A, Tabelle A.4,

- OS 4 (OS C) gemäß Teil 2, Anhang A, Tabelle A.5, - OS 5a (OS DII), OS 5b (OS DI) gemäß Teil 2, Anhang A, Tabelle A.6, - OS 8 gemäß Teil 2, Anhang A, Tabelle A.7, - OS 11a (OS F a), OS 11 b (OS F b) gemäß Teil 2, Anhang A, Tabelle A.8, | ||

| 1.4 Lokale Abdeckung von Rissen (Bandagen) | - OS 11a (OS F a), OS 11 b (OS F b) gemäß Teil 2, Anhang A, Tabelle A.8,

- OS 14 gemäß Teil 2, Anhang A, Tabelle A.9 | ||

| 1.5 Füllen von Rissen oder Hohlräumen 4, 5 | - F-I (P), F-V (P) gemäß Teil 2, Anhang B, Tabelle B.1,

- F-I (H), F-V (H) gemäß Teil 2, Anhang B, Tabelle B.2, - D-I (P) gemäß Teil 2, Anhang B, Tabelle B.3 | ||

| 2. Regulierung des Wasserhaushaltes des Betons | 2.1 Hydrophobierung 1 | - Beachtung der Anforderungen nach Tabelle 12 | - OS 1 (OS A) gemäß Teil 2, Tabelle A.3 |

| 2.3 Beschichtung 7, 8 | - OS 2 (OS B) 3, 6 gemäß Teil 2, Anhang A, Tabelle A.4,

- OS 4 (OS C) gemäß Teil 2, Anhang A, Tabelle A.5, - OS 5a (OS DII), OS 5b (OS DI) gemäß Teil 2, Anhang A, Tabelle A.6, - OS 8 gemäß Teil 2, Anhang A, Tabelle A.7, - OS 11a (OS F a), OS 11 b (OS F b) gemäß Teil 2, Anhang A, Tabelle A.8, | ||

| 2.6 Füllen von Rissen oder Hohlräumen 9 | - Beachtung der Anforderungen nach Tabellen 13 und 14 | - F-I (P) gemäß Teil 2, Anhang B, Tabelle B.1, - F-I (H) gemäß Teil 2, Anhang B, Tabelle B.2, - D-I (P) gemäß Teil 2, Anhang B, Tabelle B.3 | |

| 3. Reprofilierung oder Querschnittsergänzung | 3.1 Kleinflächiger Handauftrag | - Beachtung der Anforderungen nach Tabelle 15 | - RM, RC gemäß Teil 2, Anhang C, Tabelle C.2,

- PRM, PRC 10 gemäß Teil 2, Anhang C, Tabelle C.4 |

| 3.2 Betonieren oder Vergießen | - Beton nach DIN EN 206-1 und DIN 1045-2 (ggf. als Trockenbeton)

- Vergussbeton/-mörtel nach Vergussbetonrichtlinie des DAfStb und gemäß DAfStb-RL SIB, Berichtigung 3 - RM, RC gemäß Teil 2, Anhang C, Tabelle C.2, - PRM, PRC 11 gemäß Teil 2 Anhang C, Tabelle C.4 | ||

| 3.3 Spritzauftrag | - Spritzbeton nach DIN EN 14487/DIN 18551

- Spritzmörtel mit Anforderungen nach DIN EN 14487/DIN 18551 - SRM, SRC gemäß Teil 2, Anhang C, Tabelle C.3 | ||

| 3.4 Auswechseln von Bauteilen | - Nach DIN EN 1992-1-1 | ||

| 4. Verstärkung des Betontragwerks 12 | 4.1 Zufügen und Auswechseln von eingebetteten Bewehrungsstäben | - Beachtung der Anforderungen nach Tabelle 15 | - Beton nach DIN EN 206-1 und DIN 1045-2 (ggf. als Trockenbeton)

- RM, RC gemäß Teil 2, Anhang C, Tabelle C.2, - Spritzbeton nach DIN EN 14487 und DIN 18551, - SRM, SRC gemäß Teil 2, Anhang C, Tabelle C.3 |

| 4.3 Verstärkung durch geklebte Bewehrung | - Beachtung der DAfStb-Richtlinie "Verstärken von Betonbauteilen mit geklebter Bewehrung" | ||

| 4.4 Querschnittsergänzung durch Mörtel oder Beton | - Beachtung der Anforderungen nach Tabelle 15 | - Beton nach DIN EN 206-1 und DIN 1045-2 (ggf. als Trockenbeton)

- RM, RC gemäß Teil 2, Anhang C, Tabelle C.2, - Spritzbeton nach DIN EN 14487 und DIN 18551, - SRM, SRC gemäß Teil 2, Anhang C, Tabelle C.3 | |

| 4.5 Füllen von Rissen 13 oder Hohlräumen 5, 14 | - Beachtung der Anforderungen nach Tabellen 13 und 14 | - F-I (P), F-V (P) gemäß Teil 2, Anhang B, Tabelle B.1, - F-I (H), F-V (H) gemäß Teil 2, Anhang B, Tabelle B.2 | |

| 5. Erhöhung des physikalischen Widerstandes | 5.1 Beschichtung 15 | - Beachtung der Anforderun- nach Tabelle 12 | - OS 8 gemäß Teil 2 Anhang A, Tabelle A.7,

- OS 14 gemäß Teil 2 Anhang A, Tabelle A.9 |

| 5.3 Mörtel- oder Betonauftrag 16 | - Beachtung der Anforderungen nach Tabelle 15

- Es sind die Verfahren 3.1, 3.2 oder 3.3 anwendbar | - Beton nach DIN EN 206-1 und DIN 1045-2 (ggf. als Trockenbeton)

- RM, RC gemäß Teil 2, Anhang C, Tabelle C.2, - Spritzbeton nach DIN EN 14487 und DIN 18551 17, | |

| 6. Erhöhung des Widerstands gegen chemischen Angriff | 6.1 Beschichtung 18 | - Beachtung der Anforderungen nach Tabelle 12 | - OS 4 (OS C) gemäß Teil 2, Anhang A, Tabelle A.5,

- OS 5a (OS DII), OS 5b (OS DI) gemäß Teil 2, Anhang A, Tabelle A.6, - OS 8 gemäß Teil 2, Anhang A, Tabelle A.7, - OS 11a (OS F a), OS 11 b (OS F b) gemäß Teil 2, Anhang A, Tabelle A.8, - OS 14 gemäß Teil 2, Anhang A, Tabelle A.9 |

| 6.3 Mörtel- oder Betonauftrag 19 | - Anwendung unter Beachtung der Anforderungen nach Tabelle 15

- Es sind die Verfahren 3.2 oder 3.3 anwendbar | - Beton nach DIN EN 206-1 und DIN 1045-2 (ggf. als Trockenbeton)

- RM, RC gemäß Teil 2, Anhang C, Tabelle C.2, - Spritzbeton nach DIN EN 14487 und DIN 18551, - SRM, SRC gemäß Teil 2, Anhang C, Tabelle C.3 | |

| 1) Die Wirksamkeit, Leistungsfähigkeit und Dauerhaftigkeit von Hydrophobierungen sind vom tiefenabhängigen Wirkstoffgehalt bezogen auf den Beton und der Eindringtiefe abhängig.

Die Eindringtiefe von Hydrophobierungen wird wesentlich durch den Feuchtegehalt und die Porosität des Betons bestimmt.

2) Beschichtungen zum Schutz gegen das Eindringen von Kohlenstoffdioxid und Chlorid sind in Verfahren 7.7 geregelt. 3) Bei OS 2 ist die Wirksamkeit von der Menge und Größe von Poren an der Betonoberfläche abhängig. OS 2 ist nur bei geschlossenen Oberflächen geeignet als Beschichtungssystem. OS 2 ist nur bedingt gegen Chlorideindringen einsetzbar. 4) Das Verfahren dient nicht dazu, die Bauteilsteifigkeit eines ungerissenen Bauteils zu erreichen. Dieses Ziel wird bei Verfahren 4.5 verfolgt. 5) Abschnitt 6.6.1 des Teils 2 der DAfStb-RL SIB wird gestrichen. Anstelle der Tränkung wird die Füllart Vergießen (V) von Rissen geregelt. 6) bei ungerissenen Bauteilen 7) Beschichtungssysteme mit der Wasserdampf-Durchlässigkeit der Klasse II und III, gemäß Teil 2 Anhang A, dürfen nur verwendet werden, wenn der Beton bereits vor Auftrag der Beschichtung ausreichend ausgetrocknet ist. 8) Für die Instandsetzung von Betonbauteilen, die durch eine Alkali-Kieselsäure-Reaktion geschädigt wurden, müssen OS 5-Systeme mit einer wasserdampfdiffusionsäquivalenten Luftschichtdicke sD ≤ 2,5 m verwendet werden. 9) Verfahren gegenüber DIN EN 1504-9 neu eingeführt 10) PRM und PRC dürfen nur angewendet werden, wenn andere zementgebundene Betonersatzsysteme ausgeschlossen werden müssen (z.B. aus Zeitgründen und bei zu geringer Schichtdicke). Bei Anwendung von PRM/PRC ist die Auswirkung auf den Brandschutz zu beurteilen. 11) PRM/PRC sind nicht für den großflächigen Einsatz (> 1 m2) vorgesehen 12) auch zur Erhöhung der Tragfähigkeit gegenüber dem Ist-Zustand 13) in der Regel zur Erhöhung der Bauteilsteifigkeit 14) Beinhaltet Verfahren 4.6 gemäß DIN EN 1504-9 15) Die erforderliche Schichtdicke des Oberflächenschutzsystems ist gemäß Teil 2, Anhang A.2 (6) den Angaben zur Ausführung zu entnehmen. Bei UV-Belastung ist die Beständigkeit nach DIN EN 1062-11 (Verfahren 4.2) nachzuweisen. 16) Ein ausreichender Widerstand gegen mechanischen Angriff für die Einwirkung XM1 gilt durch Einhaltung der in DIN EN 206-1 in Verbindung mit DIN 1045-2 festgelegten Anforderungen als nachgewiesen. Bei einem Größtkorn < 8 mm muss der Verschleißwiderstand nach Böhme nach DIN EN 13892-3 mind. der Klasse A12 nach DIN EN 13813 entsprechen. 17) Nicht anwendbar auf waagerechten und schwach geneigten Flächen, die von oben gespritzt werden müssen 18) mit entsprechendem Nachweis des Widerstands gegen chemischen Angriff 19) Ein ausreichender Widerstand gegen chemischen Angriff für die Einwirkungen XA1 und XA2 gilt durch Einhaltung der in DIN EN 206-1 in Verbindung mit DIN 1045-2 festgelegten Anforderungen als nachgewiesen. Alternativ kann ein ausreichender Widerstand gegen chemischen Angriff durch ein spezifisches Prüfverfahren nachgewiesen werden (vgl. DIN 19573). | |||

6.1.1 Prinzip 1 "Schutz gegen das Eindringen von Stoffen"

Die Verfahren 1.1 bis 1.5 dienen der Sicherstellung bzw. Wiederherstellung des Schutzes des Betons gegen das Eindringen von Stoffen für eine festgelegte Nutzungsdauer. Das Instandsetzungsziel kann durch das Aufbringen eines Oberflächenschutzsystems oder die Behandlung von Rissen und Hohlräumen durch Abdecken oder Füllen erreicht werden.

Verfahren 1.1 "Hydrophobierung zum Schutz gegen das Eindringen von Stoffen"

(1) Bei diesem Verfahren werden Hydrophobierungen OS 1 gemäß Teil 2 dieser Technischen Regel zum Schutz gegen das Eindringen von Wasser oder darin gelöster Schadstoffe eingesetzt. Hierbei wird das Benetzungsverhalten im oberflächennahen Bereich des Bauteils durch das Aufbringen oberflächenaktiver Substanzen verändert (z.B. Silane und Siloxane). Das Verfahren darf bis zu einer Rissbreite bis 0,1 mm angewendet werden, bei breiteren Rissen entscheidet der SKP über die Art der Rissbehandlung.

ANMERKUNG Das Eindringen gasförmiger Stoffe wie CO2 lässt sich nicht durch Hydrophobierungen verhindern; durch den Trocknungseffekt kann der Carbonatisierungsgeschwindigkeit nach einer Hydrophobierung zunehmen.

(2) Bei der Applikation muss die Oberfläche zur Sicherstellung der Wirksamkeit der Hydrophobierung trocken sein.

ANMERKUNG Die Wirksamkeit, Leistungsfähigkeit und Dauerhaftigkeit von Hydrophobierungen sind vom tiefenabhängigen Wirkstoffgehalt bezogen auf den Beton und der Eindringtiefe abhängig. Die Eindringtiefe von Hydrophobierungen wird wesentlich durch den Feuchtegehalt und die Porosität des Betons bestimmt.

(3) Die vom SKP vorzugebenden Wirkstoffmengen (Auftragsmenge und Wirkstoffgehalt) und Eindringtiefen zur Erreichung des Instandsetzungsziels sind Mindestauftragsmengen und Mindesteindringtiefen. Über Musterflächen ist die Aufnahmefähigkeit der Hydrophobierung zu überprüfen.

(4) Bei nach der Hydrophobierung entstehenden Rissen kann die Schutzwirkung aufgehoben werden, deshalb sind gegebenenfalls besondere Maßnahmen erforderlich.

(5) Wenn während der zukünftigen Nutzung Wasser nicht planmäßig von der Betonoberfläche abgeführt wird, kann eine Erhöhung des Wassereindringwiderstandes des Betons bei diesem Verfahren nicht sichergestellt werden.

(6) Eine nachlassende Wirkung einer Hydrophobierung kann visuell nicht festgestellt werden. Kontrollmessungen sind im Instandhaltungsplan zu berücksichtigen.

Verfahren 1.3 "Beschichtung zum Schutz gegen das Eindringen von Stoffen"

(1) Bei diesem Verfahren werden Beschichtungssysteme gemäß Teil 2 (siehe Tabelle 5) für die Regulierung des Wasserhaushaltes über die Betonoberflächen eingesetzt.

(2) Die erforderliche Rissüberbrückungsfähigkeit wird durch den SKP unter Berücksichtigung der örtlich vorliegenden Bedingungen (Klima, Rissbreite und Rissbreitenänderung) ausgewählt.

ANMERKUNG Beschichtungen zum Schutz gegen das Eindringen von Kohlenstoffdioxid und Chlorid sind in Verfahren 7.7 geregelt.

Verfahren 1.4 "Lokale Abdeckung von Rissen (Bandagen) zum Schutz gegen das Eindringen von Stoffen"

(1) Rissbandagen sind lokale Maßnahmen, die Einzelrisse oder Zonen mit hoher Risswahrscheinlichkeit dauerhaft vor dem Eindringen schädlicher Substanzen schützen.

(2) Rissbandagen werden zur Abdeckung von beweglichen Trennrissen, Arbeitsfugen oder Zonen mit hoher Risswahrscheinlichkeit, z.B. über Auflagern, eingesetzt. Detailanschlüsse mit hoher Risswahrscheinlichkeit, wie z.B. Wandanschlüsse, können ebenfalls mit Rissbandagen geschützt werden.

(3) Rissbandagen auf Bodenflächen müssen oberflächenbündig ausgeführt werden, um mechanische Beschädigungen und Wasseransammlungen an den Rändern zu vermeiden. Im Wandbereich und über Kopf können die Bandagen erhöht eingebaut werden.

(4) Die Auswahl des Beschichtungs- bzw. Abdichtungssystems für eine Rissbandage ist in Abhängigkeit von der Rissbreite, der zu erwartenden Rissbewegungen und Einwirkungen (insbesondere Temperatur und Verkehr) zu wählen. Geeignet ist z.B. ein Aufbau gemäß den Oberflächenschutzsystemen OS 11 oder OS 14.

(5) Bei rückseitiger Durchfeuchtung oder erhöhter Restfeuchtigkeit (Einwirkung XBW1) ist das Erfordernis von mehrlagigen Grundierungen zu prüfen und gegebenenfalls festzulegen. Bei rückseitiger Druckwasserbeanspruchung in Trennrissen müssen diese vor Aufbringen des rissüberbrückenden OS-Systems (Bandage) abdichtend injiziert werden.

Verfahren 1.5 "Füllen von Rissen oder Hohlräumen zum Schutz gegen das Eindringen von Stoffen"

(1) Mit diesem Verfahren werden Risse oder Hohlräume mit Rissfüllstoffen unter Druck durch Injektion (1.5a) oder drucklos durch Vergießen (1.5b) gefüllt. Durch die Füllung muss sichergestellt werden, dass das Eindringen oder Durchdringen von betonangreifenden Stoffen oder Wasser auch bei zu erwartenden Rissbreitenänderungen auf ein unschädliches Maß reduziert wird. Es greifen die Füllziele "Begrenzen der Rissbreite durch Füllen" und "Abdichten".

(2) Beim Füllen von Rissen unter Druck können die Instandsetzungsziele "Begrenzen der Rissbreite durch Füllen" und "Abdichten" bei verschiedenen Feuchtezuständen (vgl. Tabelle 13) erreicht werden. Beim drucklosen Füllen von Rissen durch Vergießen können die Instandsetzungsziele "Begrenzen der Rissbreite durch Füllen" und "Abdichten" nur bei zum Zeitpunkt der Maßnahme "trockenen" und "feuchten" Rissen erreicht werden.

ANMERKUNG Das Verfahren dient nicht dazu, die Bauteilsteifigkeit eines ungerissenen Bauteils zu erreichen. Dieses Ziel wird bei Verfahren 4.5 verfolgt.

(3) Für die Erfüllung des Instandsetzungszieles "Abdichten von Rissen" sind vom SKP Anforderungen festzulegen (z.B. nach DAfStb-Richtlinie "Wasserundurchlässige Bauwerke aus Beton (WU-Richtlinie)" Nutzungsklasse A oder B, Festlegung von Leckraten).

Verfahren 1.5a) Injektion von Rissen und Hohlräumen

(1) Bei diesem Verfahren werden Rissfüllstoffe mit Hilfe eines Injektionsgerätes unter geregeltem Druck über Packer mit oder ohne Verdämmung zum Füllen von Rissen und Hohlräumen injiziert. Das Injektionssystem muss die Anforderungen nach Anhang B Teil 2 dieser Technischen Regel erfüllen.

(2) Es dürfen nur Rissfüllstoffe mit reaktivem Polymerbindemittel oder hydraulischem Bindemittel gemäß ihrer Verwendung nach Tabelle 13 und Verwendungsbedingungen nach Tabelle 14 zum Einsatz kommen.

(3) Die Rissfüllstoffe müssen die Anforderungen nach Teil 2 dieser Technischen Regel erfüllen.

(4) Die Anwendbarkeit des Verfahrens richtet sich nach der Beurteilung des Ist-Zustandes (siehe Tabelle 1), bzgl. der Riss- und Hohlraummerkmale gemäß Tabelle 2 und 3 sowie der Bauteildicke und der Anordnung der Bewehrung. Je nach Randbedingungen können Bohr- oder Klebepacker eingesetzt werden (Standardfälle siehe Teil 2 Abbildung B.1). Abweichungen davon sind vom SKP festzulegen.

(5) Bei Bauteildicken > 600 mm erfolgen durch den SKP Vorgaben zur Ausführung (z.B. Festlegung der Packerabstände, Rissfüllgrad/-tiefe). Die Bohrpacker können in diesem Fall z.B. in Bohrlöchern befestigt werden, die die Rissebene, von der Bauteiloberfläche gerechnet, in unterschiedlichen Tiefen kreuzen. Die Anordnung der Bohrpacker richtet sich dann sinngemäß nach Teil 2, Abbildung B.1. Zur Erprobung des möglichen Füllgrades und der Fülltiefe bei einseitig zugänglichen Bauteilen wird empfohlen Musterinjektionen vorzunehmen.

(6) Die Auswahl des Rissfüllstoffes ist in Abhängigkeit von der Rissbreite und den zu erwartenden Rissbreitenänderungen aus Einwirkungen (insbesondere Temperatur und veränderliche Lasten) zu treffen. Es ist zu beachten, dass beim kraftschlüssigen Verbinden bei wiederkehrender Rissursache ein erneutes Aufreißen oder Neurissbildungen an anderer Stelle des Bauteils möglich sind. Die Maßnahmen sind so zu planen, dass das Füllen von Rissen bei möglichst großer Rissbreite ausgeführt werden kann.

(7) Die abdichtende Injektion muss unmittelbar im Anschluss an die Vorinjektion über zusätzliche Bohrkanäle erfolgen. Dabei ist primär der noch nicht injizierte, vordere Teil des Bauteilquerschnittes zu füllen.

Verfahren 1.5b) Druckloses Füllen von Rissen und Hohlräumen mit Rissfüllstoffen

(1) Bei drucklosem Füllen werden Risse und Hohlräume durch Vergießen über Gravitation oder kapillares Saugen gefüllt. Für das drucklose Füllen dürfen nur Epoxidharze oder zementgebundene Füllstoffe entsprechend ihrer Verwendung gemäß Tabelle 13 und Verwendungsbedingungen gemäß Tabelle 14 zum Einsatz kommen. Die Rissfüllstoffe müssen die Anforderungen nach Teil 2 dieser Technischen Regel erfüllen.

(2) Das drucklose Füllen darf nur von oben auf annähernd horizontalen Flächen und an gesäuberten Rissen erfolgen.

(3) Bei drucklosem Füllen ist auf der Bauteiloberfläche die erforderliche produktspezifische Mindestrissbreite zu beachten, vgl. Tabelle 14.

(4) Für das Vergießen müssen die Risse derart vorbereitet werden, dass ein kontinuierlicher Fluss des Rissfüllstoffes durch ein ständig gefülltes Füllstoffreservoir sichergestellt ist.

ANMERKUNG Beim drucklosen Füllen durch Vergießen kann ein Füllstoffreservoir, z.B. durch Einschneiden einer Nut oder Anordnung temporärer Barrieren beidseitig der Rissflanken, erzeugt werden.

(5) Bei drucklosem Füllen durch Vergießen legt der SKP die erforderliche Fülltiefe fest. Die erzielbare Fülltiefe kann nur in einem Vorversuch am Bauteil mit anschließender Bohrkernentnahme festgestellt werden.

ANMERKUNG Druckloses Füllen von Rissen und Hohlräumen darf auch als Bestandteil der Untergrundvorbereitung angewendet werden (z.B. bei Oberflächenschutzsystemen).

6.1.2 Prinzip 2 "Regulierung des Wasserhaushaltes des Betons"

Die Verfahren 2.1, 2.3 und 2.6 dienen der Regulierung des Wasserhaushaltes für eine festgelegte Nutzungsdauer. Das Instandsetzungsziel kann durch das Aufbringen eines Oberflächenschutzsystems oder die Behandlung von Rissen und Hohlräumen durch Füllen erreicht werden.

Verfahren 2.1 "Hydrophobierung zur Regulierung des Wasserhaushaltes des Betons"

(1) Bei diesem Verfahren werden die Oberflächenschutzsysteme OS 1 gemäß Teil 2 dieser Technischen Regel für die Regulierung des Wasserzutritts über die Betonoberfläche eingesetzt. Hierbei wird das Benetzungsverhalten der Bauteiloberfläche durch das Aufbringen oberflächenaktiver Substanzen verändert (z.B. Silane und Siloxane). Das Verfahren darf bis zu einer Rissbreite von 0,1 mm angewendet werden, bei breiteren Rissen entscheidet der SKP über die Art der Rissbehandlung.

(2) Bei der Applikation muss die Oberfläche zur Sicherstellung der Wirksamkeit der Hydrophobierung trocken sein.

ANMERKUNG Die Wirksamkeit, Leistungsfähigkeit und Dauerhaftigkeit von Hydrophobierungen sind vom tiefenabhängigen Wirkstoffgehalt bezogen auf den Beton und der Eindringtiefe abhängig. Die Eindringtiefe von Hydrophobierungen wird wesentlich durch den Feuchtegehalt und die Porosität des Betons bestimmt.

(3) Die vom SKP vorzugebenden Wirkstoffmengen (Auftragsmenge und Wirkstoffgehalt) und Eindringtiefen zur Erreichung des Instandsetzungsziels sind Mindestauftragsmengen und Mindesteindringtiefen. Über Musterflächen ist die Aufnahmefähigkeit der Hydrophobierung zu überprüfen.

(4) Das Verfahren sollte nur auf ungerissenen Bauteilen eingesetzt werden. Gegebenenfalls vorhandene größere Risse sollten gesondert behandelt werden.

(5) Bei nach der Hydrophobierung entstehenden Rissen kann die Schutzwirkung aufgehoben werden, deshalb sind gegebenenfalls besondere Maßnahmen erforderlich.

(6) Wenn während der zukünftigen Nutzung Wasser nicht planmäßig von der Betonoberfläche abgeführt wird, kann eine Erhöhung des Wassereindringwiderstandes des Betons bei diesem Verfahren nicht sichergestellt werden.

(7) Eine nachlassende Wirkung einer Hydrophobierung kann visuell nicht festgestellt werden. Kontrollmessungen sind im Instandhaltungsplan zu berücksichtigen.

Verfahren 2.3 "Beschichtung zur Regulierung des Wasserhaushaltes des Betons"

(1) Bei diesem Verfahren werden Beschichtungssysteme gemäß Teil 2 (siehe Tabelle 5) für die Regulierung des Wasserhaushaltes über die Betonoberflächen eingesetzt.

(2) Zur Regulierung des Wasserhaushaltes des Betons sind Beschichtungssysteme vorzusehen (Wasserdampf-Durchlässigkeit: Klasse I gemäß Teil 2, Anhang A). Voraussetzung hierfür ist, dass eine Austrocknung infolge der vorherrschenden Umgebungsbedingungen möglich ist. Beschichtungssysteme mit der Wasserdampf-Durchlässigkeit der Klasse II und III, gemäß Teil 2 Anhang A, dürfen nur verwendet werden, wenn der Beton bereits vor Auftrag der Beschichtung ausreichend ausgetrocknet ist.

(3) Für die Instandsetzung von Betonbauteilen, die durch eine Alkali-Kieselsäure-Reaktion geschädigt wurden, müssen OS 5-Systeme mit einer wasserdampfdiffusionsäquivalenten Luftschichtdicke SD ≤ 2,5 m verwendet werden. 3

Verfahren 2.6 "Füllen von Rissen oder Hohlräumen zur Regulierung des Wasserhaushaltes von Beton"

(1) Mit diesem Verfahren wird der Wasserhaushalt im Rissbereich reguliert, um örtliche Schäden durch Betonkorrosion zu vermeiden (z.B. infolge Frosteinwirkung). Dazu werden Risse oder Hohlräume mit Rissfüllstoffen unter Druck injiziert. Durch die Rissfüllung muss sichergestellt werden, dass über den Riss kein schädlicher Feuchteeintrag mehr möglich ist.

(2) Bei diesem Verfahren werden Rissfüllstoffe mit Hilfe eines Injektionsgerätes unter geregeltem Druck über Packer mit oder ohne Verdämmung in Risse und Hohlräume injiziert. Das Injektionssystem muss die Anforderungen nach Anhang B Teil 2 dieser Technischen Regel erfüllen.

(3) Es dürfen nur Rissfüllstoffe mit reaktivem Polymerbindemittel oder hydraulischem Bindemittel entsprechend ihrer Verwendung gemäß Tabelle 13 und Verwendungsbedingungen gemäß Tabelle 14 zum Einsatz kommen. Die Rissfüllstoffe müssen die Anforderungen nach Teil 2 dieser Technischen Regel erfüllen.

(4) Die Anwendbarkeit des Verfahrens richtet sich nach der Beurteilung des Ist-Zustandes (siehe Tabelle 1), bzgl. der Riss- und Hohlraummerkmale gemäß Tabelle 2 und 3 sowie der Bauteildicke und der Anordnung der Bewehrung. Je nach Randbedingungen können Bohr- oder Klebepacker eingesetzt werden (Standardfälle siehe Teil 2, Abbildung B.1). Abweichungen davon sind vom SKP festzulegen.

6.1.3 Prinzip 3 "Reprofilierung oder Querschnittsergänzung"

Die Verfahren 3.1 bis 3.3 dienen der Sicherstellung bzw. Wiederherstellung der Dauerhaftigkeit der Bauteile für die geplante Restnutzungsdauer. Diese Verfahren beruhen auf dem Verbund des Betonersatzes zum Untergrund über Adhäsion (Verfahren 3.1 bis 3.3) oder über Verankerung und Bewehrung (Verfahren 3.2 und 3.3) sicher. Bei Sicherstellung des Verbundes über Adhäsion kann die Einlage von Bewehrung in den Betonersatz zur Feinverteilung von Rissen aus dem Untergrund und zur Überbrückung lokal vorhandener Fehlstellen erforderlich sein.

Verfahren 3.1 "Kleinflächiger Handauftrag zur Reprofilierung oder Querschnittsergänzung"

(1) Bei diesem Verfahren wird zementgebundener Betonersatz mit unbekannter Zusammensetzung (siehe Tabelle 5) per Hand auf die instand zu setzenden Bauteile in dünnen Schichten (Ausnahme: Draufsichten, hier auch großflächiger Auftrag per Hand möglich) ohne zusätzliche Verankerung und Bewehrung aufgebracht. Der Verbund zum Untergrund muss allein durch Adhäsion sichergestellt werden. Das Verfahren darf nur für die Instandsetzung in kleinflächigen Bereichen angewendet werden.

(2) Polymermörtel (PRM) und Polymerbetone (PRC) dürfen nur für den Fall angewendet werden, dass bei Instandsetzungsmaßnahmen zementgebundene Betonersatzsysteme ausgeschlossen werden müssen (z.B. aus Zeitgründen und bei zu geringer Schichtdicke).

(3) Betonersatz kann grundsätzlich auf beliebig orientierte Oberflächen aufgetragen werden. Die Eignung des jeweiligen Betonersatzes hierfür muss gemäß Tabelle 15 nachgewiesen sein.

(4) Soll der Betonersatz nur für die Instandsetzung waagerechter oder schwach geneigter Oberseiten verwendet werden, müssen die Merkmale für Betonersatz nach Abs. (3), die eine Applikation an beliebig orientierte Oberflächen sicherstellen, nicht nachgewiesen werden.

(5) Der Größtkorndurchmesser vom zementgebundenem Betonersatz (≤ 4 mm, Mörtel)

(6) Die maximale Schichtdicke beträgt 60 mm. Zur Auffüllung lokaler Fehlstellen sind Schichtdicken bis maximal 100 mm zulässig.

(7) Der Betonersatz ist lagenweise zu verdichten und abschließend die Oberfläche abzuziehen, ohne diese zu glätten, damit der Verbund zum nachfolgenden Feinspachtel sichergestellt wird. Geglättete oder strukturierte Oberflächen sind gesondert zu vereinbarende Leistungen.

(8) Bei RM und RC beträgt die Mindestnachbehandlungsdauer 5 Tage, sofern die Angaben zur Ausführung des Produktherstellers keine abweichenden Anforderungen enthalten. Bei größeren zeitlichen Abständen zwischen einzelnen Lagen ist der Betonersatz nachzubehandeln und vor Auftragen der Folgeschicht durch Aufrauen vorzubereiten.

(9) Polymermörtel (PRM) und Polymerbetone (PRC) bedürfen einer Nachbehandlung gemäß Herstellerangaben. Es ist sicherzustellen, dass bis zur Aushärtung keine direkte Beregnung erfolgt.

Verfahren 3.2 "Betonieren oder Vergießen zur Reprofilierung oder Querschnittsergänzung"

a) Sicherstellung des Verbundes ausschließlich über Adhäsion

(1) Bei diesem Verfahren wird zementgebundener Betonersatz mit bekannter oder unbekannter Zusammensetzung (siehe Tabelle 5) durch Betonieren flächig in dünnen Schichten ohne zusätzliche Verankerung und Bewehrung auf- bzw. eingebracht. Der Verbund zum Untergrund muss allein durch Adhäsion sichergestellt werden.

(2) Polymermörtel (PRM) und Polymerbetone (PRC) sind für den großflächigen Einsatz nicht vorgesehen. Für kleinere Flächen bis 1 m2 ist deren Verwendung möglich. Schichtdicken < 15 mm sind möglich, sofern die Anforderungen nach Absatz (7) erfüllt sind.

(3) Betonersatz kann grundsätzlich auf beliebig orientierte Oberflächen aufgetragen werden, die Eignung des jeweiligen Betonersatzes hierfür muss jedoch nachgewiesen sein. Das Verfahren ist für die Instandsetzung von Bauteilunterseiten nicht geeignet.

(4) Soll der Betonersatz nur für die Instandsetzung waagerechter oder schwach geneigter Oberseiten verwendet werden, müssen die Merkmale für Betonersatz nach Abs. (3), die eine Applikation an beliebig orientierte Bauteiloberflächen sicherstellen, nicht nachgewiesen werden.

(5) Im Zuge der Planung sind das Ziel der Untergrundvorbereitung und geeignete Vorbereitungsverfahren festzulegen. Zur Sicherstellung einer ausreichenden Rauheit ist im Regelfall das kuppenartige Freilegen des Gesteinskorns im Betonuntergrund erforderlich.

(6) Eine Mindestschichtdicke von 30 mm darf, mit Ausnahme von Polymermörteln (PRM) und Polymerbetonen (PRC), nicht unterschritten werden. Die maximale Schichtdicke beträgt 60 mm. Zur Auffüllung lokaler Fehlstellen sind Schichtdicken bis maximal 100 mm zulässig. Abhängig vom verwendeten Betonersatz sind darüber hinaus die Schichtdickenbegrenzungen gemäß Tabelle 15 einzuhalten.

(7) Der Größtkorndurchmesser des Betonersatzes

(8) Die vom SKP vorgegebenen Schichtdicken zur Erreichung des Instandsetzungsziels sind Mindestschichtdicken.

(9) Bei RM und RC beträgt die Mindestnachbehandlungsdauer 5 Tage, sofern die Angaben zur Ausführung des Produktherstellers keine abweichenden Anforderungen enthalten. Für die Ausführung und die Nachbehandlung von Beton (ggf. als Trockenbeton) gilt DIN EN 13670 in Verbindung mit DIN 1045-3. Bei Vergussbeton sind die entsprechenden Angaben der DAfStb-Richtlinie "Herstellung und Verwendung von Vergussbeton und Vergussmörtel" einzuhalten. Bei größeren zeitlichen Abständen zwischen einzelnen Lagen sind temporäre Nachbehandlungsmaßnahmen und ggf. Maßnahmen zur Untergrundvorbereitung vorzusehen.

(10) Polymermörtel (PRM) und Polymerbetone (PRC) bedürfen einer Nachbehandlung gemäß Herstellerangaben. Es ist sicherzustellen, dass bis zur Aushärtung keine direkte Beregnung erfolgt.

b) Sicherstellung des Verbundes über Verankerung und Bewehrung

(1) Bei dieser Variante wird zementgebundener Betonersatz mit bekannter oder unbekannter Zusammensetzung (siehe Tabelle 5) als Vorsatzschale zur großflächigen Reprofilierung bzw. Ergänzung von Betonbauteilen eingesetzt. Zur Sicherstellung des Verbundes muss dieser bewehrt und über Verankerungselemente mit dem Betonuntergrund verbunden werden. Der Verbund zum Untergrund muss allein durch Verankerung und Bewehrung sichergestellt werden. Bewehrung und Verankerung müssen hinsichtlich des Verbundes und ggf. hinsichtlich Zwang nachgewiesen werden. Als Betonersatz mit unbekannter Zusammensetzung ist in dieser Variante RC zu verwenden.

(2) Mit dieser Variante können Instandsetzungen innerhalb aller Bereiche ausgeführt werden, sofern die Einbaudicke mindestens 60 mm beträgt und die Anforderungen an den Korrosionsschutz der Bewehrung dies zulassen. Hierbei ist darauf zu achten, dass zwischen Altbeton und Bewehrung der Vorsatzschale ausreichend Abstand für eine lückenlose Einbindung im Mörtel oder Beton verbleibt (e 3-facher Größtkorndurchmesser, mindestens jedoch 20 mm).

(3) Die vom SKP vorgegebenen Schichtdicken zur Erreichung des Instandsetzungsziels sind Mindestschichtdicken.

(4) Soll bei der Bemessung ein Adhäsionsverbund mit angesetzt werden, ist dieser nachzuweisen. Hinsichtlich der Untergrundvorbereitung gelten dabei die Ausführungen zur Variante a).

(5) Die Vorsatzschale ist als Bestandteil des Gesamttragwerks für alle maßgebenden Einwirkungen zu bemessen. Dazu gehören die Nachweise für die Verankerung, die Bemessung der Bewehrung in der Schale und bei Erfordernis der Nachweis der Schubkraftübertragung in der Arbeitsfuge zwischen Betonersatz und Betonuntergrund sowie der Nachweis der Rissbreitenbegrenzung.

(6) Der Größtkorndurchmesser des Betonersatzes

(7) Im Zuge der Planung ist darauf zu achten, dass die Arbeitsbereiche so vorzubereiten sind, dass ein einwandfreier Einbau und eine ausreichende Verdichtung möglich sind.

(8) Die Nachbehandlung ist nach DIN EN 13670 in Verbindung mit DIN 1045-3 durchzuführen. Die dort genannten Nachbehandlungsdauern sind zu verdoppeln.

c) Füllen von Hohlräumen mit Vergussmörtel oder Vergussbeton

(1) Bei diesem Verfahren werden größere Hohlräume mittels Vergussmörtel oder Vergussbeton durch Gravitation oder im Niederdruckverfahren (< 1,0 MPa) gefüllt. Der Vergussmörtel/ -beton muss die Anforderungen nach der DAfStb Vergussbetonrichtlinie und DAfStb-RL SIB, Berichtigung 3 erfüllen. Es sind die Verwendungsregeln gemäß Tabelle 15 zu beachten.

(2) Für die Anwendbarkeit des Verfahrens muss die größte Abmessung des Hohlraums kleiner oder gleich dem 40-fachen des verwendeten Größtkorns und die kleinste Abmessung des Hohlraums größer oder gleich dem 10-fachen des verwendeten Größtkorns sein.

(3) Für das Füllen von Hohlräumen dürfen nur Vergussmörtel nach der DAfStb-Richtlinie "Herstellung und Verwendung von zementgebundenem Vergussbeton und Vergussmörtel" der Schwindklassen SKVM 0, SKVM I und SKVM II eingesetzt werden. Die Verwendung von Vergussmörteln der Schwindklasse SKVM III ist nicht zulässig.

(4) Die Zugänglichkeit der Hohlstelle und deren Entlüftung während des Füllvorgangs muss sichergestellt sein.

(5) Die Flanken von Hohlräumen müssen so beschaffen sein (sauber, feucht), dass eine ausreichende Flankenhaftung sichergestellt werden kann.

Verfahren 3.3 "Spritzauftrag zur Reprofilierung oder Querschnittsergänzung"

a) Sicherstellung des Verbundes ausschließlich über Adhäsion

(1) Bei dieser Variante wird zementgebundener Betonersatz mit bekannter oder unbekannter Zusammensetzung (siehe Tabelle 5) im Spritzverfahren auf die instand zu setzenden Bauteile in großflächig dünnen Schichten ohne zusätzliche Verankerung und Bewehrung (auch alte Bewehrung) aufgebracht. Der Verbund zum Untergrund muss allein durch Adhäsion sichergestellt werden.

(2) Der Betonersatz darf nur an Unterseiten sowie an vertikalen oder nahezu vertikalen Flächen verwendet werden.

(3) Eine Mindestschichtdicke von 15 mm darf nicht unterschritten werden. Die maximale Schichtdicke, die üblicherweise in mehreren Lagen mit Unterbrechungen appliziert wird, beträgt 60 mm. Werden vorhandene, frei gelegte Bewehrung oder lokale Vertiefungen eingespritzt, darf die Schichtdicke örtlich bis zu 100 mm betragen. Abhängig vom verwendeten Betonersatz sind darüber hinaus die Schichtdickenbegrenzungen gemäß Tabelle 15 einzuhalten.

(4) Der Größtkorndurchmesser des Betonersatzes

(5) Die Oberfläche des Betonersatzes ist spritzrau zu belassen. Wird eine glatte oder besonders strukturierte Oberfläche gefordert, ist bei der Planung folgendes zu berücksichtigen:

(6) Im Zuge der Planung ist darauf zu achten, dass das Spritzverfahren und die Spritzanlage auf die jeweiligen baulichen Gegebenheiten abgestimmt sind.

ANMERKUNG Die erforderliche Breitenklasse des Arbeitsgerüstes ist abhängig vom zu spritzenden Produkt und vom erforderlichen Düsenabstand.

(7) Bei SRM und SRC beträgt die Mindestnachbehandlungsdauer 5 Tage, sofern die Angaben zur Ausführung des Produktherstellers keine abweichenden Anforderungen enthalten. Bei Spritzbeton und Spritzmörtel sind die Vorgaben zur Ausführung und zur Nachbehandlung der DIN EN 14487 in Verbindung mit DIN 18551 zu beachten. Bei größeren zeitlichen Abständen zwischen einzelnen Lagen sind temporäre Nachbehandlungsmaßnahmen und ggf. Maßnahmen zur Untergrundvorbereitung vorzusehen.

b) Sicherstellung des Verbundes über Verankerung und Bewehrung

(1) Bei dieser Variante wird zementgebundenem Betonersatz mit bekannter oder unbekannter Zusammensetzung (siehe Tabelle 5) als Vorsatzschale zur großflächigen Reprofilierung bzw. Querschnittsergänzung von Bauteilen eingesetzt. Der Betonersatz muss zur Sicherstellung des Verbundes bewehrt und über Verankerungselemente mit dem Betonuntergrund verbunden werden. Verankerung und Bewehrung müssen hinsichtlich des Verbundes und gegebenenfalls hinsichtlich Zwang nachgewiesen werden. Als Betonersatz mit bekannter Zusammensetzung ist in dieser Variante Spritzbeton und bei unbekannter Zusammensetzung SRC zu verwenden.

(2) Mit dieser Variante können Instandsetzungen innerhalb aller Bereiche ausgeführt werden, sofern die Einbaudicke mindestens 60 mm beträgt und die Anforderungen an den Korrosionsschutz der Bewehrung dies zulassen. Hierbei ist darauf zu achten, dass zwischen Altbeton und Bewehrung der Vorsatzschale ausreichend Abstand für eine lückenlose Einbindung in den Betonersatz verbleibt (e 3-facher Größtkorndurchmesser, mindestens jedoch 20 mm).

(3) Der Betonersatz darf nur an Unterseiten sowie an vertikalen oder nahezu vertikalen Flächen verwendet werden.

(4) Soll bei der Bemessung ein Adhäsionsverbund mit angesetzt werden, ist dieser nachzuweisen.

(5) Bei SRC beträgt die Mindestnachbehandlungsdauer 5 Tage, sofern die Angaben zur Ausführung des Produktherstellers keine abweichenden Anforderungen enthalten. Bei Spritzbeton sind die Vorgaben zur Ausführung und zur Nachbehandlung der DIN EN 14487 in Verbindung mit DIN 18551 zu beachten. Bei größeren zeitlichen Abständen zwischen einzelnen Lagen sind temporäre Nachbehandlungsmaßnahmen und ggf. Maßnahmen zur Untergrundvorbereitung vorzusehen.

(6) Die Vorsatzschale ist als Bestandteil des Gesamttragwerks für alle maßgebenden Einwirkungen zu bemessen. Dazu gehören die Nachweise für die Verankerung, die Bemessung der Bewehrung in der Schale und bei Erfordernis der Nachweis der Schubkraftübertragung in der Arbeitsfuge zwischen Betonersatz und Betonuntergrund sowie der Nachweis der Rissbreitenbegrenzung.

(7) Der Größtkorndurchmesser des Betonersatzes

(8) Die Oberfläche des Betonersatzes ist spritzrau zu belassen. Wird eine glatte oder besonders strukturierte Oberfläche gefordert, ist nach Erhärten des Betonersatzes in einem getrennten Arbeitsgang Spritzmörtel nach Verfahren 3.3 a) gemäß Tabelle 15 aufzubringen und entsprechend zu bearbeiten. Diese zusätzlich aufgebrachte Schicht muss die gleichen Anforderungen erfüllen wie die Betonersatzschicht und kann auf die Gesamtschichtdicke angerechnet werden.

(9) Die vorgegebenen Schichtdicken (mit Ausnahme lokaler tieferer Ausbruchstellen und abtragsbedingter Unebenheiten) dürfen um nicht mehr als 20 mm überschritten werden.

Verfahren 3.4 "Auswechseln von Bauteilen zur Reprofilierung oder Querschnittsergänzung"

Bei dieser Variante wird das instand zu setzende Bauteil komplett rückgebaut und auf Basis der einschlägigen Regelwerke für Stahlbetonbauwerke neu erstellt.

6.1.4 Prinzip 4 "Verstärkung des Betontragwerks"

Die Verfahren 4.3, 4.4 und 4.5 dienen der Erhöhung der Tragfähigkeit eines Bauteils gegenüber dem Soll- oder Ist-Zustand durch Anordnung einer zusätzlichen bewehrten Betonschicht, einer geklebten Bewehrung oder Querschnittsergänzung durch Betonersatz. Durch das kraftschlüssige Füllen von Rissen gemäß Verfahren 4.5 wird in der Regel lediglich eine Erhöhung der Bauteilsteifigkeit gegenüber dem Ist-Zustand erreicht.

Verfahren 4.1 "Zufügen und Auswechseln von eingebetteten Bewehrungsstäben zur Verstärkung des Betontragwerks"

(1) Bei diesem Verfahren werden zusätzliche Bewehrungseisen in zementgebundenen Betonersatz mit bekannter oder unbekannter Zusammensetzung (siehe Tabelle 5) eingebettet. Die Bewehrungsstäbe dienen der statischen Mitwirkung und Verstärkung von Bauteilen unter Berücksichtigung der Sicherstellung der Dauerhaftigkeit für die geplante Restnutzungsdauer.

(2) Der Verbund zum Untergrund wird über Verankerung und Bewehrung oder Adhäsion sichergestellt und muss nach DIN EN 1992-1-1 in Verbindung mit DIN EN 1992-1-1/NA, bei Spritzbeton nach DIN 18551, nachgewiesen werden.

(3) Die Ausführungen gemäß Verfahren 3.2 und 3.3 gelten sinngemäß.

Verfahren 4.3 "Verstärkung durch geklebte Bewehrung"

Hinsichtlich der Verstärkung von Betonbauteilen mit geklebter Bewehrung ist die DAfStb-Richtlinie "Verstärken von Betonbauteilen mit geklebter Bewehrung" zu beachten.

Verfahren 4.4 "Querschnittsergänzung durch Betonersatz (Mörtel oder Beton) zur Verstärkung des Betontragwerks"

(1) Bei diesem Verfahren wird zusätzlicher zementgebundener Betonersatz mit bekannter oder unbekannter Zusammensetzung (siehe Tabelle 5) zur statischen Mitwirkung und Verstärkung von Bauteilen unter Berücksichtigung der Sicherstellung der Dauerhaftigkeit für die geplante Restnutzungsdauer eingesetzt.

(2) Der Verbund zum Untergrund wird über Verankerung und Bewehrung oder Adhäsion sichergestellt und muss nach DIN EN 1992-1-1 in Verbindung mit DIN EN 1992-1-1/NA, bei Spritzbeton nach DIN 18551, nachgewiesen werden.

(3) Die Ausführungen gemäß Verfahren 3.2 und 3.3 gelten sinngemäß.

Verfahren 4.5 "Füllen von Rissen oder Hohlräumen zur Verstärkung des Betontragwerks"

Verfahren 4.5a "Kraftschlüssiges Füllen von Rissen oder Hohlräumen durch Injektion"

(1) Mit diesem Verfahren wird in der Regel die Bauteilsteifigkeit des gerissenen Betontragwerks durch kraftschlüssiges Verbinden der Rissflanken erhöht. Bei diesem Verfahren werden Risse oder Hohlräume mit kraftschlüssigen Rissfüllstoffen mit Hilfe eines Injektionsgerätes unter geregeltem Druck über Packer mit Verdämmung injiziert. Beim Füllen von Hohlräumen wird vor allem die Tragfähigkeit unter Druckbeanspruchung erhöht. Das Injektionssystem muss die Anforderungen nach Anhang B Teil 2 dieser Technischen Regel erfüllen.

(2) Es dürfen nur Rissfüllstoffe für kraftschlüssiges Verbinden mit reaktivem Polymerbindemittel oder hydraulisch härtendem Bindemittel entsprechend der Einwirkung in den Füllbereichen gemäß ihrer Verwendung nach Tabelle 13 und den Verwendungsbedingungen nach Tabelle 14 zum Einsatz kommen. Die Rissfüllstoffe müssen die Anforderungen nach Teil 2 dieser Technischen Regel erfüllen.

(3) Bei Rissen muss eine zug- und druckfeste Verbindung der Flanken hergestellt werden; dazu muss der Füllgrad in den Rissen ≥ 80 % betragen. Bei Hohlräumen muss der Füllgrad den Vorgaben des SKP entsprechen, die aufgrund vorangegangener Musterinjektionen mittels Prüfungen festgestellt wurden.

(4) Die Anwendbarkeit des Verfahrens richtet sich nach der Beurteilung des Ist-Zustandes (siehe Tabelle 1) bzgl. der Riss- und Hohlraummerkmale gemäß Tabelle 3 sowie der Bauteildicke und der Anordnung der Bewehrung. Das Verfahren darf nicht angewendet werden, wenn bei wiederkehrenden Rissursachen eine erneute Überschreitung der Zugfestigkeit des Betons in der Umgebung kraftschlüssig injizierter Risse zu erwarten ist oder nicht sichergestellt werden kann, dass die Flanken frei von haftungsmindernden Stoffen sind. Bei der Festlegung des Injektionsdrucks ist die Festigkeit des Betons zu berücksichtigen.

(5) Ein wiederholtes Füllen von mit Epoxidharz gefüllten Rissen ist zur Wiederherstellung der Kraftschlüssigkeit nicht zulässig.

(6) Die Maßnahmen sollen so geplant werden, dass das Füllen von Rissen bei möglichst großer Rissbreite ausgeführt wird.

(7) Die Verdämmung muss in der Regel auf trockenem Betonuntergrund aufgetragen werden. Der Betonuntergrund ist gegebenenfalls zuvor in einen tragfähigen Zustand zu versetzen.

(8) Je nach Randbedingungen können Bohr- oder Klebepacker eingesetzt werden (Standardfälle siehe Teil 2, Abbildung B.1). Abweichungen von den Standardfällen sind vom SKP festzulegen. Während der Rissfüllung ist eine Entlüftung des Risses, z.B. durch geöffnete Nachbarpacker, sicherzustellen.

ANMERKUNG Bei Bauteildicken < 200 mm ist die Verwendung von Bohrpackern kritisch zu prüfen.

Verfahren 4.5b "Druckloses Füllen durch Vergießen von vorbereiteten Rissen oder Hohlräumen"

(1) Mit diesem Verfahren werden Risse und Hohlräume mit Rissfüllstoffen durch druckloses Füllen mittels Vergießens kraftschlüssig gefüllt. Die Aufnahme des Rissfüllstoffs erfolgt durch Gravitation oder kapillares Saugen.

(2) Mit diesem Verfahren wird in der Regel die Bauteilsteifigkeit des gerissenen Betontragwerks durch kraftschlüssiges Verbinden der Rissflanken erhöht. Beim Füllen von Hohlräumen wird auch die Tragfähigkeit erhöht. Das drucklose Füllen ist nur in besonderen Fällen möglich, wenn eine ausreichende Rissbreite vorliegt und der Riss nicht wassergefüllt ist. Bei Verwendung von Epoxidharzen müssen beide Rissflanken trocken sein.

(3) Es dürfen nur Rissfüllstoffe für kraftschlüssiges Verbinden mit reaktivem Polymerbindemittel oder hydraulischem Bindemittel entsprechend der Einwirkung in den Füllbereichen gemäß ihrer Verwendung nach Tabelle 13 und den Verwendungsbedingungen nach Tabelle 14 zum Einsatz kommen. Die Rissfüllstoffe müssen die Anforderungen nach Teil 2 dieser Technischen Regel erfüllen.

(4) Bei Rissen muss eine zug- und druckfeste Verbindung der Flanken hergestellt werden. Dazu muss der Füllgrad in den Rissen ≥ 80 % betragen. Bei Hohlräumen muss der Füllgrad den Vorgaben des SKP entsprechen.

(5) Das drucklose Füllen durch Vergießen darf nur von oben auf annähernd horizontalen Flächen erfolgen.

(6) Bei drucklosem Füllen durch Vergießen ist auf der Bauteiloberfläche die erforderliche produktspezifische Mindestrissbreite zu beachten, vgl. Tabelle 14.

(7) Für das Vergießen müssen die Risse derart vorbereitet werden, dass ein kontinuierlicher Fluss des Rissfüllstoffs durch ein ständig gefülltes Füllstoffreservoir sichergestellt ist.

ANMERKUNG Beim drucklosen Füllen durch Vergießen kann ein Füllstoffreservoir, z.B. durch Einschneiden einer Nut oder Anordnung temporärer Barrieren beidseitig der Rissflanken, erzeugt werden.

(8) Die Anwendbarkeit des Verfahrens richtet sich nach der Beurteilung des Ist-Zustandes (siehe Tabelle 1) bzgl. der Riss- und Hohlraummerkmale gemäß Tabelle 3 sowie der Bauteildicke und der Anordnung der Bewehrung. Das Verfahren darf nicht angewendet werden, wenn bei wiederkehrenden Rissursachen eine erneute Überschreitung der Zugfestigkeit des Betons in der Umgebung kraftschlüssig injizierter Risse zu erwarten ist oder nicht sichergestellt werden kann, dass die Flanken frei von haftungsmindernden Stoffen sind.

(9) Das Verfahren darf nur angewendet werden, wenn durch Probeapplikationen unter den gegebenen Bauwerksbedingungen eine ausreichende Kraftschlüssigkeit sichergestellt wird. Dies gilt als nachgewiesen, wenn der Füllgrad der Risse an entnommenen Bohrkernen in jedem Fall mindestens 80 % beträgt.

(10) Ein wiederholtes Füllen von mit Epoxidharz gefüllten Rissen ist zur Wiederherstellung der Kraftschlüssigkeit nicht zulässig.

(11) Die Maßnahmen sind so zu planen, dass das Füllen von Rissen bei möglichst großer Rissbreite ausgeführt wird.

6.1.5 Prinzip 5 "Erhöhung des physikalischen Widerstandes"

Verfahren 5.1 "Beschichtung zur Erhöhung des physikalischen Widerstandes"

(1) Dieses Verfahren dient der Erhöhung des Widerstandes gegen Abtrag von Beton, z.B. durch Anprall oder Abrieb infolge Befahrung.

(2) Bei diesem Verfahren werden beispielsweise Beschichtungssysteme gemäß Teil 2 mit hohem Abriebwiderstand eingesetzt (siehe Tabelle 5). Die erforderliche Schichtdicke des Oberflächenschutzsystems ist gemäß Teil 2, Anhang A.2 (6) den Angaben zur Ausführung zu entnehmen.

(3) Bei UV-Belastung ist die Beständigkeit nach DIN EN 1062-11 (Verfahren 4.2) nachzuweisen.

(4) Die weiteren Planungsgrundsätze gelten analog zu Verfahren 1.3.

Verfahren 5.3 "Mörtel- oder Betonauftrag zur Erhöhung des physikalischen Widerstandes"

(1) Bei diesem Verfahren wird zur Erhöhung des Widerstands gegen mechanischen Angriff Betonersatz mit bekannter oder unbekannter Zusammensetzung (siehe Tabelle 5) in einer oder mehreren Schichten aufgetragen. Hierfür sind die Verfahren 3.1, 3.2 oder 3.3 anwendbar.

(2) Der SKP legt die Anforderungen zur Sicherstellung eines ausreichenden Widerstandes gegen mechanischen Angriff fest.

(3) Ein ausreichender Widerstand gegen mechanischen Angriff für die Einwirkung XM1 gilt durch Einhaltung der in DIN EN 206-1 in Verbindung mit DIN 1045-2 festgelegten Anforderungen als nachgewiesen. Bei einem Größtkorn < 8 mm muss der Verschleißwiderstand nach Böhme nach DIN EN 13892-3 mind. der Klasse A12 nach DIN EN 13813 entsprechen.

6.1.6 Prinzip 6 "Erhöhung des Widerstandes gegen chemischen Angriff"

Zur Erhöhung des Widerstandes gegen chemischen Angriff können Beschichtungen (Verfahren 6.1) oder Mörtel- oder Betonauftrag (Verfahren 6.3, z.B. bei XA2) in Frage kommen.

Verfahren 6.1 "Beschichtung zur Erhöhung des Widerstands gegen chemischen Angriff"

(1) Dieses Verfahren dient der Erhöhung des Widerstandes gegen Betonkorrosion infolge chemischen Angriffs nach DIN EN 206-1.

(2) Je nach Art und Grad des chemischen Angriffs können besondere Anforderungen an das Oberflächenschutzsystem gestellt werden, deren Einhaltung durch zusätzlich zu vereinbarende Prüfungen nachzuweisen ist.

(3) Vom SKP sind die Art und der Grad des chemischen Angriffes zu beschreiben. Die ausreichende Beständigkeit des OS-Systems ist durch Prüfungen, siehe auch (1) oder durch entsprechende Nachweise des Herstellers zu bestätigen.

(4) Üblicherweise wird dieses Verfahren bei einem chemischen Angriff ab Einwirkung XA3 eingesetzt.

(5) Die weiteren Planungsgrundsätze gelten analog zu Verfahren 1.3.

(6) Für dieses Verfahren sind grundsätzlich die Oberflächenschutzsysteme OS 4, OS 5a und OS 5b, OS 8, OS 11a und OS 11b sowie OS 14 mit entsprechendem Nachweis des Widerstands gegen chemischen Angriff geeignet.

Verfahren 6.3 "Mörtel- oder Betonauftrag zur Erhöhung des Widerstands gegen chemischen Angriff"

(1) Bei diesem Verfahren wird zur Erhöhung des Widerstands gegen Angriff durch Chemikalien Betonersatz mit bekannter oder unbekannter Zusammensetzung (siehe Tabelle 5) flächig oder in Schichten aufgetragen. Hierfür sind die Verfahren 3.2 oder 3.3 anwendbar.

(2) Der SKP legt die Merkmale des Betonersatzes zur Sicherstellung eines ausreichenden Widerstandes gegen chemischen Angriff fest.

(3) Ein ausreichender Widerstand gegen chemischen Angriff für die Expositionsklassen XA1 und XA2 gilt durch Einhaltung der in DIN EN 206-1 in Verbindung mit DIN 1045-2 festgelegten Anforderungen als nachgewiesen. Alternativ kann ein ausreichender Widerstand gegen chemischen Angriff durch ein spezifisches Prüfverfahren nachgewiesen werden (vgl. DIN 19573).

6.2 Instandsetzungsverfahren zum Schutz oder zur Instandsetzung von Bewehrungskorrosion

(1) In Tabelle 6 sind diejenigen Prinzipien und Verfahren zur vorbeugenden Abwehr von Korrosionsschäden bzw. zur Unterdrückung bereits ablaufender Korrosionsprozesse an der Bewehrung in Anlehnung an DIN EN 1504-9 aufgeführt, die nach dieser Technischen Regel angewendet werden dürfen. Alle weiteren in Tabelle 6 nicht aufgeführten Verfahren der DIN EN 1504-9 werden in dieser Technischen Regel nicht behandelt. Alle weiteren gegenüber DIN EN 1504-9 neu eingeführten Verfahren sind in Tabelle 6 durch Fußnoten gekennzeichnet.

Tabelle 6: Prinzipien und Verfahren zum Schutz oder zur Instandsetzung von Bewehrungskorrosion

|

Prinzip |

Geregelte Verfahren, die auf den Prinzipien beruhen |

Anwendbarkeit |

Anforderungen an die Produkte/Systeme bei Anwendung des Verfahrens |

| 1 | 2 | 3 | 4 |

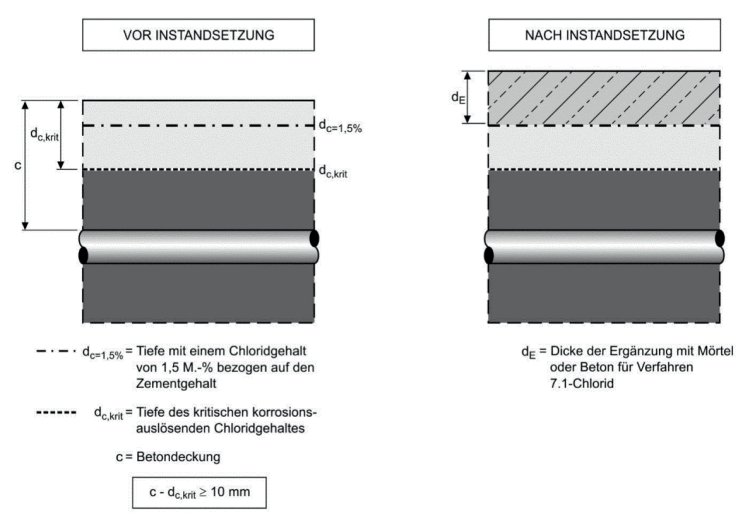

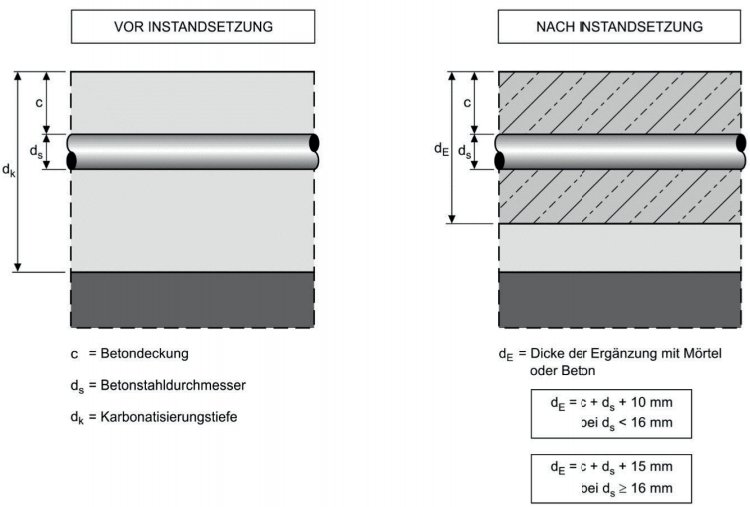

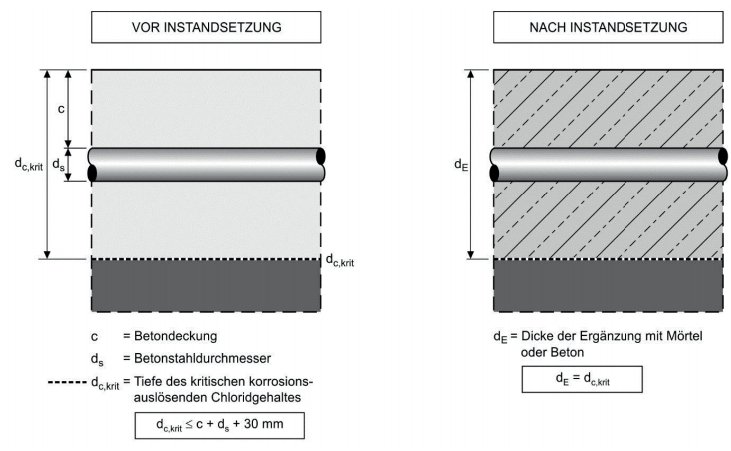

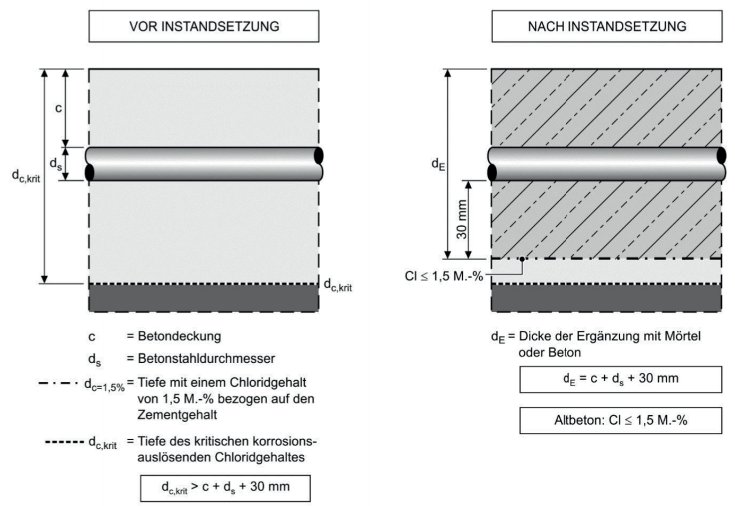

| 7. Erhalt oder Wiederherstellung der Passivität | 7.1 Erhöhung bzw. Teilersatz der Betondeckung mit zusätzlichem Mörtel oder Beton | - Anwendung unter Beachtung der Anforderungen nach Tabelle 15

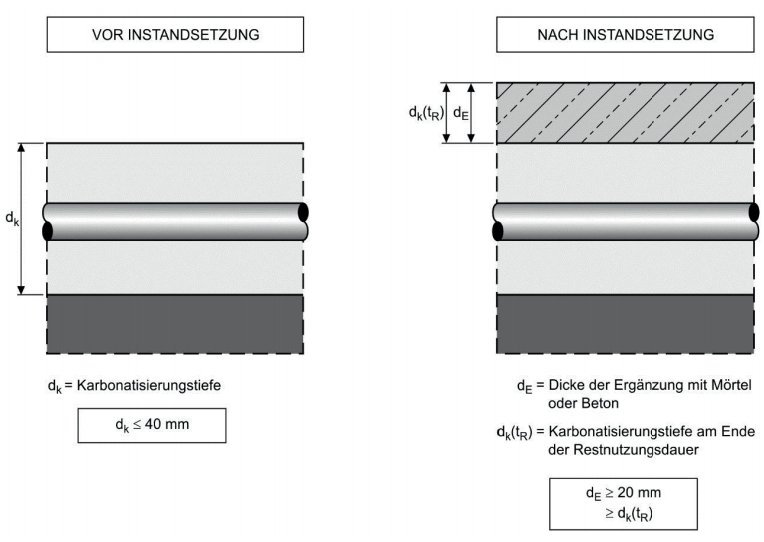

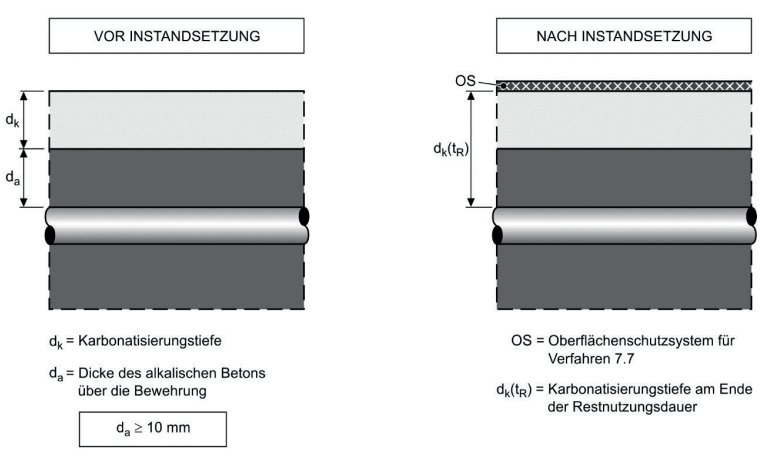

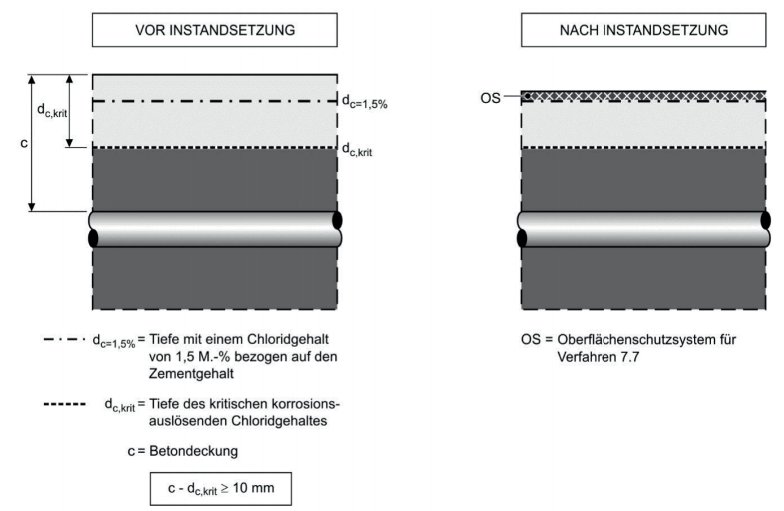

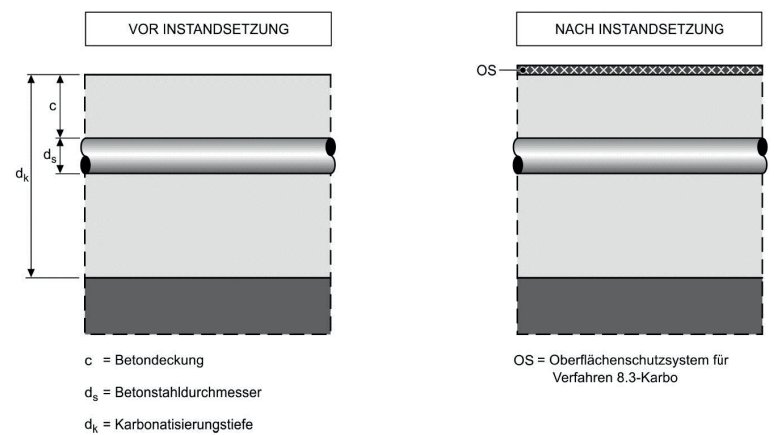

- Es sind die Verfahren 3.1, 3.2 oder 3.3 anwendbar | - Beton nach DIN EN 206-1 und DIN 1045-2 (ggf. als