umwelt-online: Empfehlungen für die Beförderung gefährlicher Güter - Handbuch über Prüfungen und Kriterien (5)

| zurück |  |

Abschnitt 26

Prüfreihe F

26.1. Einleitung

26.1.1 Die Prüfreihe F umfasst Laborpüfungen und Kriterien, welche die explosive Kraft von Stoffen betreffen, wie in Kästchen 12 der Abbildung 20.1 gefordert. Sie ist auf diejenigen Stoffe anzuwenden, die für die Beförderung in Großpackmitteln (IBC) oder Tankcontainern vorgesehen sind, oder für selbstzersetzliche Stoffe der Unterklasse 4.1 oder organische Peroxide der Unterklasse 5.2, die zur Freistellung von den Vorschriften (siehe Kästchen 11 der Abbildung 20.1) vorgesehen sind. Stoffe, für die diese Möglichkeiten nicht bestehen, können ohne weitere Prüfung dem Typ E zugeordnet werden.

26.1.2 Alle Prüfungen können ebenfalls auf solche Stoffe, die im Hinblick auf ihre Fähigkeit eine Detonation weiterzuleiten voruntersucht werden sollen, angewendet werden (siehe 21.2.2).

26.2 Prüfverfahren

Die Frage "Wie ist seine explosive Kraft?" (Kästchen 12 der Abbildung 20.1) wird auf der Grundlage der Ergebnisse einer der Prüfverfahren in Tabelle 26.1 wiedergegeben.

Tabelle 26.1: Prüfverfahren für Prüfreihe F

| Code | Prüfverfahren | Abschnitt |

| F.1 | Ballistische Mörser Mk.IIId-Prüfung | 26.4.1 |

| F.2 | Ballistische Mörserprüfung | 26.4.2 |

| F.3 | BAM Trauzl Prüfung | 26.4.3 |

| F.4 | Modifizierte Trauzl Prüfung a | 26.4.4 |

| a) Empfohlene Prüfung. | ||

26.3 Prüfbedingungen

26.3.1 Das Vorverfahren (siehe Abschnitt 20.3) ist vor der Durchführung dieser Prüfungen auszuführen.

26.3.2 Die Ergebnisse, die bei den Prüfungen F.1 bis F.4 erzielt werden, hängen von der Empfindlichkeit des Stoffes gegenüber Detonationsstoß und der Stärke des verwendeten Detonators ab. Wenn die Ergebnisse viel niedriger als die mit ähnlichen Stoffen erzielten sind, kann ein stärkeres Zündsystem mit einer geeigneten Anpassung (z.B. durch Zünden mit inerten Proben) an die Prüfkriterien verwendet werden.

26.3.3 Die Prüfungen sind bei Umgebungstemperatur durchzuführen. Liegt jedoch die Kontrolltemperatur unterhalb der Umgebungstemperatur, sind angemessene Sicherheitsvorkehrungen zu treffen. Wird der Stoff unter Temperaturkontrolle als fester Stoff befördert, ist er aber bei der Umgebungstemperatur flüssig, ist die Prüfung knapp unterhalb des Schmelzpunktes durchzuführen.

26.4 Beschreibungen der Prüfungen zur Prüfreihe F

26.4.1 Prüfung F.1: Ballistische Mörser Mk.IIId-Prüfung

26.4.1.1 Einleitung

Diese Prüfung wird angewendet, um die explosive Kraft eines Stoffes zu messen. Ein Detonator wird in dem Stoff, der in einer Bohrung des Mörsers eingeschlossen ist, gezündet. Der Rückstoß (Schwingung) des Mörsers wird gemessen und, nach Berücksichtigung der Wirkung des Detonators die Kraft als eine prozentuale Vergleichskraft zu Pikrinsäure, dem Explosivstoff Standard, berechnet. Die Prüfung kann angewendet werden, um die Frage in Kästchen 12 der Abbildung 20.1 zu beantworten.

26.4.1.2 Prüfgeräte und Materialien

26.4.1.2.1 Der Mörser besteht aus einem Stahlzylinder mit einer Länge von 457 mm und einem Außendurchmesser von 203 mm. Er ist an einem Ende geschlossen und weist eine 229 mm lange Bohrung mit einem Innendurchmesser von 25 m und mit konischer Öffnung auf. Der Mörser ist an vier rostfreien Kabeln aufgehängt, die an beiden Enden durch Flaschenschrauben und Drehzapfen befestigt sind, um diesem ein freies Schwingen zu erlauben. Das Gesamtgewicht beträgt ungefähr 113,2 kg und die Aufhängelänge beträgt 2,080 mm. Ein Schreibstift, der am äußersten Ende eines mit dem Mörser verbundenen frei hängenden Gelenkarms befestigt ist, schreibt auf einem horizontalen Tisch eine Linie entsprechend der horizontalen Schwingung des Mörsers auf. Der Körper des Mörsers ist aus zwei Teilen gefertigt, die äußere Hülle aus weichem, unlegiertem Stahl und der innere Zylinder aus Vibrac V30 Stahl, wärmebehandelt bis zu einer Zugfestigkeit von 772 MPa. Dieser Zylinder wird durch eine ringförmige Halteplatte festgehalten (Abbildung 26.4.1.1).

26.4.1.2.2 Der für die Verdämmung verwendete Sand ist sauberer, trockener Quarzsand, der ein BS 600 Mikronsieb passiert und auf einem BS 260 Mikronsieb zurückgehalten wird. Die Pikrinsäure wird in Form reiner trockener Kristalle in der gleichen Weise gesiebt. Borsäure (analysenrein) wird durch ein BS 500 Micronsieb gesiebt. Ladungsbeutel sind zylindrisch, haben einen Durchmesser von 25 mm und sind aus dünnem Papier gemacht. Der innere Ladungsbeutel ist 90 mm und der äußere Ladungsbeutel 200 mm lang.

26.4.1.2.3 Der Detonator ist eine Aluminiumhülse mit flachem Boden und enthält 0,6 g PETN.

26.4.1.3 Prüfverfahren

26.4.1.3.1 Schlag-, Reibungs- und elektrischer Funkenprüfung werden normalerweise mit dem Stoff durchgeführt, bevor er im Mörser geprüft wird. 10,0 ± 0,01 g des Stoffes werden in den inneren Ladungsbeutel gedrückt. Der Detonator wird mit einem Phosphor-Bronze-Stab in einen 6 mm Hohlraum im Stoff gesetzt und der Hals des Beutels wird um den Detonator gewunden. Die Ladung wird dann in den äußeren Beutel eingesetzt und mit einem besonderen Werkzeug auf den Boden gedrückt. 57 g des gesiebten Sandes werden in den äußeren Beutel geschüttet und durch Klopfen sanft zusammengedrückt. Der Hals des äußeren Beutels wird um die Detonatordrähte gewunden und die gesamte Ladung in die Bohrung des Mörsers eingesetzt und mit einem speziellen Werkzeug angedrückt. Der Detonator wird gezündet und der gesamte horizontale Ausschlag gemessen. Die Prüfung wird dreimal durchgeführt und die Durchschnittsschwingung (Sm) für den Stoff errechnet.

26.4.1.3.2 Für flüssige Stoffe wird ein zylindrisches Glasgefäß 1) mit einem Volumen von ungefähr 16 ml anstelle des Ladungsbeutels aus Papier verwendet. Das offene Ende des Gefäßes ist zu reduzieren auf ein enges Rohr mit einem Durchmesser von 8 mm und einer Länge von 8 mm. Der Normdetonator, umhüllt von einem Rohrstück aus Polyethylen in geeigneter Länge, stellt einen richtig passenden Verschluss im Hals des Gefäßes dar. Das Gefäß wird dann, wie für feste Stoffe, in den äußeren Ladungsbeutel eingesetzt.

26.4.1.3.3 Die Standardwerte der Pikrinsäure und des Detonators, die für Ladungsbeutel aus Papier festgelegt worden sind, können für die Vergleichskraftberechnung für in Glasgefäßen gezündete flüssige Stoffe verwendet werden.

26.4.1.3.4 Wenn ein neuer Innenzylinder in das Außengehäuse des Mörsers eingesetzt wird, wird der mittlere Ausschlag (Durchschnitt von10 Versuchen), den Borsäure (Bm) und Pikrinsäure (Pm) liefern, gefunden.

26.4.1.4 Prüfkriterien und Prüfverfahren der Urteilsbewertung

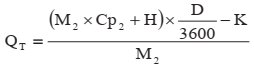

26.4.1.4.1 Die explosive Kraft (P) wird durch

als Prozentsatz (gerundet auf die nächste ganze Zahl) des Wertes, den die Borsäure liefert, errechnet.

26.4.1.4.2 Die Prüfkriterien sind wie folgt:

"nicht niedrig": - Explosivkraft-Werte von 7 % oder größer als die von Pikrinsäure gelieferten."niedrig": - Explosivkraft-Werte von weniger als 7 % als die von Pikrinsäure gelieferten, aber mehr als 1% als die von Pikrinsäure gelieferten.

"nein": - Explosivkraft-Werte von 1 % oder weniger als die von Pikrinsäure gelieferten

26.4.1.5 Ergebnisbeispiele

| Stoff | Mittelwert % von Pikrinsäure | Ergebnis |

| tert-Butylhydroperoxid, 70 % mit Wasser | 2 | niedrig |

| tert-Butylperoxybenzoat | 13 | nicht niedrig |

| tert-Butylperoxy-2-ethylhexanoat | 8 | nicht niedrig |

| Cumylhydroperoxid, 80 % in Cumol | 4 | niedrig |

| Dibenzoylperoxid | 8 | nicht niedrig |

| Dibenzoylperoxid, 75 % mit Wasser | 6 | niedrig |

| Di-tert-butylperoxid | 8 | nicht niedrig |

| Dicetylperoxydicarbonat | 1 | nein |

| Dicumylperoxid, mit 60 % inertem festem Stoff | 1 | nein |

| Dilauroylperoxid | 1 | nein |

| 2,5-Dimethyl-2,5-di-(tert-butylperoxy)hexin-3 | 17 | nicht niedrig |

| Magnesiummonoperoxyphthlathexahydrat, 85 % mit Magnesiumsulphat | 1 | nein |

Abbildung 26.4.1.1: Ballistischer Mörser MK.IIID

| (A) | Aufhängungsbalken | (B) | Aufhängungsdraht |

| (C) | Einstellschraube für Innenzylinder | (D) | Flaschenverschraubungen |

| (E) | Hilfsbohrung für die Entfernung des inneren Zylinders | (F) | Stifthalter |

| (G) | Beweglicher Stiftarm | (H) | Außengehäuse des Mörsers |

| (J) | Innenzylinder | (K) | Ringförmige Halteplatte |

26.4.2 Prüfung F.2: Ballistische Mörserprüfung

26.4.2.1 Einleitung

Diese Prüfung wird angewendet, um die explosive Kraft eines Stoffes zu messen. Ein Detonator wird in dem Stoff, der durch ein Stahlprojektil in der Bohrung eines Mörsers eingeschlossen ist, gezündet. Der Rückstoß (Schwingung) des Mörsers wird gemessen und die Kraft als eine prozentuale Vergleichskraft zu Pikrinsäure, Explosivstoff Standard, gemessen. Die Prüfung kann angewendet werden, um die Frage in Kästchen 12 der Abbildung 20.1 zu beantworten.

26.4.2.2 Prüfgeräte und Materialien

26.4.2.2.1 Mörser

Der Mörser besteht aus Chromnickelstahl und hat eine Masse von 248,50 ± 0,25 kg. Er ist zylindrisch und die axiale Bohrung besteht, von vorne bis hinten, aus dem Projektilhalter, der Schusskammer und einem Zugang für die Zuleitungsdrähte des Detonators. Die Dimensionen des Mörsers verändern sich während des Gebrauchs (im Besonderen vergrößert sich die Schusskammer), was zu einem verminderten Rückstoß beim Abschießen einer gegebenen Ladung führt. Die verwendete Referenzladung ist 10,00 g Pikrinsäure (siehe 26.4.2.2.7). Der verwendete Mörser wird durch einen neuen ersetzt, wenn die durchschnittlich erhaltene Energie der letzten 10 Schüsse geringer als 90 % der mit den ersten 10 Schüssen produzierten Durchschnittsenergie ist (bei ähnlichen Temperaturen und unter Verwendung eines Projektils in gutem Zustand).

26.4.2.2.2 Ballistisches Pendel

Der Mörser ist an Stahlarmen aufgehängt, die an einem Rollenlager mit horizontaler Achse befestigt sind. Das Mörserpendel ist durch das Anbringen eines Stahlgewichtes auf der Unterseite ballistisch gemacht. Die Abbildung 26.4.2.1 zeigt eine Darstellung des ballistischen Mörserpendels, der folgende grundsätzliche Merkmale hat:

Schwingungsperiode 3,47 sSchwingungsmasse 479 kg

Abstand zwischen Rotations- und Mörserachse 2,99 m

Ein Schieber auf dem graduierten Abschnitt, der von einem am Mörser angebrachten Seitenarm verschoben wird, wird verwendet, um den Rückstoß zu messen. Die auf dem Abschnitt markierte Skala ist proportional (1 - cos A), A ist der Rückstoßwinkel des Pendels, d. h. er ist proportional der erbrachten Arbeitsleistung.

26.4.2.2.3 Projektil

Das Projektil ist ein Stahlzylinder. Die Durchmesser (Durchmesser 127 mm, Länge 162 mm) sind in der Praxis so eingestellt, dass sie die folgenden Bedingungen erfüllen:

- Der Zwischenraum zwischen dem Projektil, wenn es neu ist, und seiner Bohrung im Mörser muss geringer sein als 0,1 mm;

- Die Masse des Projektils sollte, wenn es neu ist, 16,00 ± 0,01 kg betragen.

Ein abgenutztes Projektil ist zu ersetzen, wenn der Zwischenraum zwischen ihm und der Bohrung im Mörser 0,25 mm überschreitet. Beim Abschuss wird das Projektil normalerweise mit einer Geschwindigkeit zwischen 100 und 200 km/h ausgestoßen. Die Verwendung eines mit Stoß aufnehmendem Material ausgekleideten Behälters, befähigt es, gestoppt zu werden, ohne dass es beschädigt wird.

26.4.2.2.4 Probenbehälter

Wenn flüssige Stoffe geprüft werden, sind Glasampullen von 16 g Masse mit einer Einfüllöffnung und einer Aussparung für die Aufnahme des Detonators (siehe Abbildung 26.4.2.3) zu verwenden, um die Prüfproben aufzunehmen. Andere Stoffe (fest, gekörnt, pastenartig, etc.) werden in zylindrische Probenbehälter, 20 mm im Durchmesser, hergestellt aus Zinnfolie mit einer Dicke von 0,03 mm und einer Masse von ungefähr 2 g eingefüllt. Dies trifft beispielsweise auf Pikrinsäure-Ladungen zu.

26.4.2.2.5 Unterstützungen

Eine ringförmige Unterstützung aus Stahldraht mit drei Füßen, gezeigt in Abbildung 26.4.2.2, wird verwendet, um die Ladung in der Schusskammer zu zentrieren (um den Verschleiß des Mörsers zu reduzieren).

26.4.2.2.6 Detonatoren

Diese sind Europäische Standarddetonatoren, geladen mit 0,6 g PETN, wie in Anhang 1 gezeigt.

26.4.2.2.7 Pikrinsäure (Referenzstoff)

Dies ist reine zerkleinerte Pikrinsäure, Korngröße kleiner als 0,5 mm, getrocknet bei 100 °C und aufbewahrt in einem sorgfältig verschlossenen Kolben.

26.4.2.3 Prüfverfahren

26.4.2.3.1 Vorbereitung der Ladung

26.4.2.3.1.1 Kompakte feste Stoffe müssen in Form zylindrischer fester Stoffe geprüft werden, Durchmesser 20 mm ± 1 mm, mit einer axialen Bohrung an einem Ende (Durchmesser 7,3 ± 0,2 mm, Tiefe 12 mm), um den Detonator aufzunehmen. Die Masse des Blockes sollte 10,0 ± 0,1 g betragen. Um die Ladung vorzubereiten, wird der Block in eine Zinnfolie eingewickelt, Dicke 0,03 mm, Masse ungefähr 2 g. Der Detonator wird in der Bohrung platziert und das Ende der Folienumwicklung um den Kopf des Detonators gepresst (siehe Abbildung 26.4.2.3).

26.4.2.3.1.2 Andere Stoffe als flüssige Stoffe werden bei normaler Dichte in Umwicklungen aus Zinnfolie gepackt, jede Prüfladung wiegt 10,0 ± 0,1 g. Der Detonator wird mit einer ungefähren Tiefe von 12 mm in den Stoff eingesetzt. Das Ende der Umwicklung wird um den Kopf des Detonators gewickelt (siehe Abbildung 26.4.2.3).

26.4.2.3.1.3 Bei flüssigen Stoffen wird eine Ladung von 10,0 ± 0,1 g der Prüfsubstanz in eine Glasampulle gesetzt. Der Detonator wird in der Bohrung platziert. Wenn es notwendig ist, kann Metalldraht verwendet werden, um ihn am Platz zu halten (aber unter keinen Umständen brennbares Material).

26.4.2.3.1.4 Ladungen von 10,0 ± 0,1 g Pikrinsäure, bei normaler Dichte, werden ebenfalls auch in Folienumwicklungen vorbereitet. Der Detonator wird mit einer Tiefe von ungefähr 12 mm in die Pikrinsäure eingesetzt. Das Ende der Umwicklung wird um den Kopf des Detonators gewunden.

26.4.2.3.2 Probelauf

26.4.2.3.2.1 Die Ladung in einem Ladungshalter wird in die Schusskammer gepresst (siehe Abbildung 26.4.2.2.5) und der Kopf des Detonators befindet sich in Kontakt mit der Oberflächenrückseite der Kammer (siehe Abbildung 26.4.2.3).

26.4.2.3.2.2 Das Projektil wird mit einem beständigen Qualitätsfett eingefettet, eingesetzt und in die Bohrung des Mörsers eingebracht. Um jegliche Streuung der Ergebnisse zu vermeiden, wie durch Verdrehung des Mörsers oder Projektils, wird die Position des Projektils im Verhältnis zur Mörserbohrung geprüft und aufgeschrieben.

26.4.2.3.2.3 Der Cursor (siehe Abbildung 26.4.2.2.2) ist in Kontakt mit dem beweglichen Arm so zu platzieren, dass der Rückstoß des Pendels gemessen werden kann. Nach dem Schuss wird die Abweichung (D) des Pendels aufgeschrieben, d. h., der Punkt bei dem der Cursor am Ende der Schwingung auf dem Skalenabschnitt verbleibt.

26.4.2.3.2.4 Das Projektil und die Bohrung sind danach sorgfältig zu säubern.

26.4.2.4 Prüfverfahren

26.4.2.4.1 Zuerst werden vier Schüsse mit Pikrinsäure durchgeführt. Der Durchschnitt der vier erzielten Schwingungsabweichungen wird errechnet. Dieser Durchschnitt sollte einen Wert von ungefähr 100 haben, in der willkürlichen Krafteinheit, die für die Skala des Abschnittes angenommen wurde, auf der der Rückstoß des Pendels gemessen wird. Die Ergebnisse der vier Schüsse sollten nicht um mehr als eine Einheit abweichen und wenn dies der Fall ist, bedeutet der Wert Do der Durchschnitt der vier gemessenen Abweichungen. Wenn eines der Ergebnisse um mehr als eine Einheit vom Durchschnitt abweicht, scheidet es aus und der Wert D0 bedeutet den Durchschnitt der anderen drei Ergebnisse.

26.4.2.4.2 Die Umgebungstemperatur wird aufgeschrieben.

26.4.2.4.3 Das Prüfverfahren wird dann mit nicht weniger als drei Schüssen mit dem zu prüfenden Stoff wiederholt; die erzielten Abweichungen sind D1, D2, D3 etc. Die entsprechenden Kräfte, ausgedrückt als Prozentsatz der erhaltenen Werte für Pikrinsäure, werden ausgerechnet mit der Gleichung:

Tk = 100 x Dk/Do, wobei k = 1, 2, 3, ...,

oder, für in Glasampullen abgeschossene flüssige Stoffe:

Tk = 200 x Dk/Do, wobei k = 1, 2, 3, ...

26.4.2.4.4 Der Durchschnittwert von Tk wird dann errechnet. Das Ergebnis, das auf die nächste ganze Zahl aufgerundet wird, wird die "ballistische Mörserkraft" (BMP) des Stoffes genannt.

Bemerkung: Sind während des gleichen halben Tages verschiedene Stoffe in Folge zu prüfen, wird am halben Tag nur eine Prüfreihe von vier Schüssen mit Pikrinsäure durchgeführt.

26.4.2.5 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

26.4.2.5.1 Das Ergebnis der Prüfung wird im Einzelnen bestimmt durch die erhaltenen Ergebnisse T1, T2, T3... und den Wert der "ballistischen Mörserkraft" (BMP) bei Umgebungstemperatur.

26.4.2.5.2 Die Prüfkriterien sind wie folgt:

"nicht niedrig": - BMP-Werte von 7 oder mehr."niedrig": - BMP-Werte weniger als 7 aber mehr als 1.

"nein": - BMP-Werte 1 oder weniger.

25.4.2.6 Ergebnisbeispiele

| Stoff | BMP-Wert | Ergebnis |

| 2,2"-Azodiisobutyronitril | 13 | nicht niedrig |

| tert-Butylperoxybenzoat | 16 | nicht niedrig |

| tert-Butylperoxy-2-ethylhexanoat | 7 | nicht niedrig |

| Dibenzoylperoxid | 16 | nicht niedrig |

| Dibenzoylperoxid, 75 % in Wasser | 8 | nicht niedrig |

| Di-tert-butylperoxid | 7 | nicht niedrig |

| Dilauroylperoxid | 5 | niedrig |

| p-Menthylhydroperoxid, 55 % in p-Menthan | 3 | niedrig |

| Peroxyessigsäure, 36 % in einer Mischung mit 19 % Wasser, 36 % Essigsäure und 6 % Wasserstoffperoxid, stabilisiert | 27 | nicht niedrig |

| Pinanylhydroperoxid, 54 % in Pinan | 2 | niedrig |

| Pikrinsäure | 100 | |

| Trinitrotoluol | 95 | |

| Sand | 1 |

Abbildung 26.4.2.1: Ballistische Mörserprüfung

| (A) | 2905 mm Abstand zwischen Achsen | (B) | Skaleneinteilung |

| (C) | 30° Schwingungswinkel | (D) | Gewicht |

| (E) | Mörser | (F) | Projektil |

| (G) | Rahmen | (H) | Schwingarm |

Abbildung 26.4.2.2: Mörser (oben) und Ladungshalter (unten)

| (A) | Zum Anzünder | (B) | Detonator |

| (C) | Ladung 20 mm Durchmesser | (D) | Ladungshalter |

| (E) | Schusskammer | (F) | Projektil |

| (G) | Erweiterte Ansicht auf den Ladungshalter |

Abbildung 26.4.2.3: Ladung für flüssige Stoffe (oben) und andere Stoffe außer flüssige Stoffe (unten)

| (A) | Füllöffnung |

| (B) | Ladung von 20 mm Durchmesser 10 g Stoff enthaltend | |

| (C) | Glasampulle (16 g) | |

| (D) | 0,6 g PETN Detonator | |

| (E) | Detonator-Bohrung | |

| (F) | 2 g Folienumwicklung | |

| (G) | Ladung von 20 mm Durchmesser 10 g Stoff enthaltend | |

| (H) | 0,6 g PETN Detonator |

26.4.3 Prüfung F.3: BAM Trauzl Prüfung

26.4.3.1 Einleitung

Diese Prüfung wird angewendet, um die explosive Kraft eines Stoffes zu messen. Ein Detonator wird in dem Stoff, der in einem Loch in einem Bleiblock eingeschlossen ist, gezündet. Die explosive Kraft wird durch die Ausbauchung des Volumens in der Bohrung in dem Bleiblock pro 10 g Stoff ausgedrückt. Diese Prüfung kann angewendet werden, um die Frage in Kästchen 12 der Abbildung 20.1 zu beantworten.

26.4.3.2 Prüfgeräte und Materialien

26.4.3.2.1 Die Zündung des Stoffes wird durch einen Europäischen Standarddetonator mit 0,6 g PETN (siehe Anhang 1) erreicht.

26.4.3.2.2 Für die Prüfung werden standardisierte Trauzl Bleiblöcke von zylindrischer Form mit einer Höhe von 200 mm und einem Durchmesser von 200 mm verwendet. Diese haben eine axiale Aussparung von 25 mm Durchmesser und 125 mm Tiefe mit einem Volumen von 61 cm3, siehe Abbildung 26.4.3.1. Die Bleiblöcke werden durch Gießen von reinem Weichblei bei einer Gusstemperatur von 390 °C bis 400 °C in Gussformen gefertigt. Die Qualität einer Gussserie von Bleiblöcken wird durch drei Testschüsse mit jeweils 10 cm3 kristalliner Pikrinsäure (Ladungsdichte 1,0 g/cm3) geprüft. Der Mittelwert der drei Nettoausbauchungswerte sollte zwischen 287 cm3 und 300 cm3 liegen.

26.4.3.3 Prüfverfahren

26.4.3.3.1 Feste Stoffe werden durch Einhüllen in ein gewogenes Stück Stanniolhülle zu zylindrischen Prüfkörpern mit einem Volumen von 10 cm3 geformt und die Masse des Prüfkörpers festgelegt. Die Prüfkörper besitzen einen äußeren Durchmesser von 24,5 mm, eine Höhe von 22,2 mm, und eine koaxiale Aussparung von 7 mm Durchmesser und 12 mm Tiefe, um den Detonator aufzunehmen. Der Prüfkörper wird in einer Vorrichtung vorbereitet, die aus einem Stempel, einer zweiteiligen Matrize, einem Spannrahmen und einem Bodenstück (Abbildung 26.4.3.2) besteht. Hierzu wird ein trapezförmiges Stanniolblättchen (Dicke ca. 0,01 mm) von 55 mm 2) Breite um den Stempel gewickelt. Der Stempel mit seiner Stanniolhülle wird dann bis zum Anschlag an das Bodenstück in die Matrize eingeführt. Die Matrize wird mit Hilfe des Rahmens gespannt und der Stempel wird langsam aus der Stanniolhülle herausgezogen, nachdem er fest gegen das Bodenstück gepresst wurde. Der Boden der Stanniolhülle wird unter Verwendung eines dünnen Holzstabes in der Mitte vorsichtig durchstoßen. Mit dem offenen Teil nach unten wird der Standarddetonator PETN 0,6 g in das Bodenstück eingeführt, so dass die Zünddrähte durch das Loch in der Einstellschraube gezogen werden können bis der Detonator die Schraube erreicht. Die Schraube ist so eingestellt, dass der Detonator 12,0 mm über das Basisstück herausragt. Der zu prüfende Stoff wird unter leichtem Andrücken mit einem Holzstab in die Stanniolhülle eingefüllt. Der überstehende Stanniolrand wird nach innen umgelegt und der Stempel wird bis zum Bund in die Matrize gedrückt. Nach Herausziehen des Stempels, wird der fertige Prüfkörper mit der leeren Hülse aus der Matrize genommen.

26.4.3.3.2 Flüssige Stoffe werden in dünnwandigen Glaszylindern vergleichbarer Form und einer Größe, um das Volumen der Probe von 10 cm3 und den Detonator aufnehmen zu können, wobei dieser bis zu einer Tiefe von 12 mm in den flüssigen Stoff eingesetzt wird. Der Hals des Gefäßes muss ausreichend lang sein, um den Detonator in zentraler Stellung zu halten. Nachdem die Probenmasse festgestellt wurde, wird die Prüfladung sorgfältig bis auf den Boden in die Aussparung des Bleiblocks eingeführt. Die Bleiblöcke werden in einem temperierten Raum gelagert, so dass die Temperatur, die in der Tiefe der Aussparung gemessen wird, unmittelbar vor dem Einführen der Ladung in dem Bereich von 10°C und 20°C liegt. Für die Prüfung sollte der Bleiblock auf einem flachen, massiven Stahlgestell, das auf dem Boden liegt, ruhen. Zum Zwecke der Eindämmung wird der verbleibende Raum in der Aussparung mit trockenem Quarzsand gefüllt, der durch ein Sieb mit 144 Maschen pro cm2 hindurchgeht; die gravimetrische Dichte sollte 1,35 g/cm3 betragen.. Der Bleiblock wird dann seitlich dreimal mit einem Hammer von 2 kg Masse angeschlagen und der auf der Oberfläche verbleibende Sand entfernt.

26.4.3.3.3 Der Detonator wird gezündet und der Block danach von Rückständen befreit. Das Volumen der vergrößerten Bohrung wird unter Verwendung von Wasser gemessen und die Ausbauchung, die durch eine 10 g - Probe verursacht würde, unter Anwendung folgender Formel errechnet:

10 x [(Volumen der vergrößerten Bohrung (cm3) - 61) / Masse der Probe (g)]

26.4.3.3.4 Normalerweise wird die Prüfung zweifach durchgeführt und der erzielte Wert für die größte Ausbauchung für die Bewertung angewendet.

26.4.3.4 Prüfkriterien und Prüfverfahren der Urteilsbewertung

26.4.3.4.1 Die explosive Kraft wird in Form der Vergrößerung des Volumens der Bohrung im Bleiblock pro 10 g Stoff ausgedrückt. Bei einer vorgegebenen Zündungsstärke vergrößert sich die explosive Kraft mit dem Volumen der Ausbauchung.

26.4.3.4.2 Die Prüfkriterien sind wie folgt:

"nicht niedrig": - die Ausbauchung des Bleiblocks beträgt 25 cm3 oder mehr pro 10 g Probe."niedrig": - die Ausbauchung des Bleiblocks beträgt weniger als 25 cm3 aber mehr oder gleich 10 cm3 pro 10 g Probe.

"nein": - die Ausbauchung des Bleiblocks beträgt weniger als 10 cm3 pro 10 g Probe.

26.4.3.5 Ergebnisbeispiele

| Stoff | Probenmasse (g) | Ausbauchung (cm3/10g) | Ergebnis |

| Azodicarbonamid | 9 | nein | |

| 2,2"-Azodi(isobutyronitril) | 26 a | nicht niedrig | |

| Benzen-1,3-disulfohydrazid | 50 a | nicht niedrig | |

| Benzen-1,3-disulfohydrazid 70 % mit Mineralöl | 11 a | niedrig | |

| Benzensulfohydrazid | 8,4 | 8 | nein |

| tert-Butylperoxybenzoat | 9,1 | 32 a | nicht niedrig |

| tert-Butylperoxy-2-ethylhexanoat | 7,2 | 28 a | nicht niedrig |

| 3-Chlorperoxybenzoesäure, nicht mehr als 86 % mit 3-Chlorbenzoesäure | 7,1 | 42 a | nicht niedrig |

| Cumylhydroperoxid, 84,1 % in Cumol | 9,3 | 10 | niedrig |

| Cyclohexanonperoxid(e) | 6,4 | 50 a | nicht niedrig |

| Dibenzoylperoxid | 8,0 | 31 a | nicht niedrig |

| Dibenzoylperoxid, 75 % mit Wasser | 8,0 | 21 a | niedrig |

| Di-tert-Butylperoxid | 7,2 | 28 a | nicht niedrig |

| Dicetylperoxydicarbonat | 7,3 | 5 a | nein |

| Dicumylperoxid | 6,9 | 12 a | niedrig |

| Diisopropylperoxydicarbonat | 7,8 | 78 a | nicht niedrig |

| Dilauroylperoxid | 8,0 | 11 a | niedrig |

| Dimyristylperoxydicarbonat | 7,4 | 11 | niedrig |

| Dimyristylperoxydicarbonat, 42 %, stabile Dispersion in Wasser | 7,8 | 5 a | nein |

| N,N"-Dinitrosopentamethylentetramin | 147 a | nicht niedrig | |

| N,N"-Dinitrosopentamethylentetramin 80 %, mit 17 % anorganischem festen Stoff und 3 % Mineralöl | 10,2 | 7 b | nein |

| Diperoxyisophthalsäure | 8,7 | 144 | nicht niedrig |

| 4-Nitrosophenol | 7,3 | 11 | niedrig |

| Borsäure | 0 | ||

| Dimethylphthalat | 5 | ||

| Wasser | 6 | ||

| a) Bestimmt bei der Verwendung von Prüfproben von 11 cm3 Volumen und einer geringfügig stärkeren Prüfsprengkapsel mit einem Kupferrohr von 6,85 mm Außendurchmesser und 45 mm Länge, mit flachem Boden, 0,5 g PETN mit 10% Wachs, 0,2 g Tetryl, und 0,5 g Quecksilberfulminat als explosive Ladung enthaltend, alles gepresst bei 400 bar.

b) Zündung mit drei Detonatoren ergibt 123 cm3/10 g, nicht niedrig | |||

Abbildung 26.4.3.1: Bam Trauzl Prüfung

(A) Detonatordrähte

(B) Trockensandverdämmung

(C) Europäischer Standarddetonator

(D) Prüfprobe

Abbildung 26.4.3.2: Vorrichtung zur Herstellung der Ladungen (10 cm3 Volumen, 24,6 mm Durchmesser und 22,2 mm Höhe) für die Bam Trauzl Prüfung

| (A) | Kaliber zum Wickeln der Stanniolhülle | (B) | Stempel |

| (C) | Prüfprobe | (D) | Detonator |

| (E) | Einstellschraube (axiale Bohrung 3,5 mm, Schlitz 1 mm, 100 mm lang) | (F) | Bodenstück |

| (G) | Stifte | (H) | Spannrahmen |

| (J) | Matrize | (K) | Rändelschraube |

| (L) | Stanniolblättchen |

26.4.4 Prüfung F.4: Modifizierte Trauzl Prüfung

26.4.4.1 Einleitung

Diese Prüfung wird angewendet, um die explosive Kraft eines Stoffes zu messen. Ein Detonator wird in dem Stoff, der in einem Loch in einem Bleiblock eingeschlossen ist, gezündet. Die explosive Kraft wird ausgedrückt in Form der durchschnittlichen Volumenzunahme der Bohrung in dem Bleiblock im Vergleich zum Wert bei einem inerten Stoff mit ähnlichen physikalischen Eigenschaften. Die Prüfung kann angewendet werden, um die Frage in Kästchen 12 der Abbildung 20.1 zu beantworten.

26.4.4.2 Prüfgeräte und Materialien

Der Bleiblock wird aus einer gegossenen oder extrudierten Bleistange mit einem Durchmesser von 50 ± 1 mm und 70 mm Länge durch Bohren einer Öffnung mit einem Durchmesser von 25,4 mm und 57,2 mm Länge, wie in Abbildung 26.4.4.1 gezeigt, hergestellt. Die Öffnung wird mit einem Bohrer mit abgeflachter Spitze geschnitten, um einer Durchlöcherung im Bleiblock vorzubeugen. Die verwendete Sprengkapsel ist ein Nr.8 (USA) - Standarddetonator (siehe Anhang 1). Aufbau A wird für flüssige Stoffe und Pasten verwendet und Aufbau B für feste Stoffe (siehe Abbildung 26.4.4). Das Probengefäß, das für Aufbau A verwendet wird, ist ein handelsübliches 12 ml-Gefäß mit einem Außendurchmesser von 21 mm. Das für Aufbau B verwendete Gefäß ist ein handelsübliches 16 mm - Gefäß, mit einem Außendurchmesser von 24,9 mm. Die Polyethylenstopfen entsprechen dem Standard und werden mit den Gefäßen geliefert. Das für die Unterbringung der Sprengkapsel in den Aufbauten A und B verwendete Glasrohr ist ein Reagenzglas aus Borsilikat. Es hat einen Außendurchmesser von 10 mm und ist 75 mm lang. Ein in der Mitte des Polyethylenstopfens gebohrtes Loch mit einem Durchmesser von 10 mm hält das Glas sicher an seinem Platz. Zwei "O"-Ringe aus Gummi (16,5 mm Innendurchmesser, 2,5 mm Querschnittsdurchmesser) werden verwendet, um das Gefäß in der Mitte der Bohrung des Bleiblocks in Aufbau A fest zu halten.

26.4.4.3 Prüfverfahren

Eine 6,0 g-Probe wird in das Probengefäß, das wie vorgeschrieben aufgebaut und im Bleiblock platziert ist, gesetzt. Der Bleiblock wird auf eine feste Oberfläche in einer geschützten Umgebung aufgestellt, die Sprengkapsel vollständig eingesetzt und die Kapsel gezündet, wenn die Umgebung geräumt ist. Das Volumen der Ausbauchung in dem Bleiblock wird genau gemessen, Höchstabweichung 0,2 ml, unter Verwendung von Wasser vor und nach der Prüfung. Drei Prüfungen werden mit dem Stoff und mit dem inerten Referenzstoff bei Benutzung des gleichen Probenaufbaus durchgeführt.

26.4.4.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

26.4.4.4.1 Die explosive Kraft der Prüfprobe wird als Durchschnittsanstieg des Volumens der Bohrung des Bleiblocks gemessen, im Vergleich zu dem Volumen nach dem Versuch mit der inerten Referenzsubstanz.

26.4.4.4.2 Die Prüfkriterien sind wie folgt:

"nicht niedrig": - der durchschnittliche Bleiblockausbauchung (netto) ist gleich oder größer als 12 cm3."niedrig": - der durchschnittliche Bleiblockausbauchung (netto) ist kleiner als 12 cm3 aber größer als 3 cm 3.

"nein": - der durchschnittliche Bleiblockausbauchung (netto) ist 3 cm3 oder kleiner.

26.4.4.5 Ergebnisbeispiele

| Stoff | Durchschnittliche Nettoausbauchung (cm3) | Ergebnis |

| 2,2-Azodi(isobutyrnitril) | 18 | nicht niedrig |

| 2,2"Azodi(2-methylbutyronitril) | 14 | nicht niedrig |

| tert-Butylhydroperoxid, 72 % mit Wasser | 25 | niedrig |

| tert-Butylperoxyacetat, 75 % in Lösung | 19 | nicht niedrig |

| tert-Butyl peroxy-2-ethyl hexanoat | 10 | niedrig |

| Cumylhydroperoxid, 85 % in Cumol | 5 | niedrig |

| Dibenzoylperoxid | 16 | nicht niedrig |

| Di-tert-Butylperoxid | 12 | nicht niedrig |

| Di-sec-Butylperoxydicarbonat | 23 a | nicht niedrig |

| Diisopropylperoxydicarbonat | 45 a | nicht niedrig |

| 2,5-Dimethyl-2,5-di(tert-butylperoxy)hexin-3 | 31 | nicht niedrig |

| 2,4-Dimethyl-2,5-di-(benzoylperoxy)hexan | 9 | niedrig |

| Di-n-Propylperoxydicarbonat | 32 a | nicht niedrig |

| Ausbauchung mit inerten Referenzstoffen in Aufbau A | ||

| Luft | 6 | |

| Dimethylphthalat | 10 | |

| Mineralstoffe | 10,5 | |

| Paste von 60 % CaCO3 + 40 % Dimethylphthalat | 8 | |

| Wasser | 10 | |

| Ausbauchung mit inerten Referenzstoffen in Aufbau B | ||

| Luft | 5,5 | |

| Benzoesäure | 7 | |

| Calciumcarbonat (Pulver) | 5 | |

| Kaolinton | 6 | |

| a) Durchgeführt bei Umgebungstemperatur. | ||

Abbildung 26.4.4.1: Modifizierte Trauzl Prüfung

Abbildung 26.4.4.2: Aufbauten A und B

(A) Glasrohr

(B) Glasbehälter (12 ml Aufbau A, 16 ml Aufbau B)

(C) "O"-Ring (nur Aufbau A)

(D) Bleiblock

(E) Stopfen

26.4.5 Prüfung F.5: Hochdruck-Autoklav

26.4.5.1 Einleitung

Diese Prüfung wird angewendet, um die spezifische Energie eines Stoffes zu messen. Wechselnde Stoffmengen werden in einem geschlossenen Gefäß erwärmt und der maximale erhaltene Druckanstieg für jede Probenmenge gemessen. Die spezifische Energie ist eine Funktion des maximalen Druckanstiegs. Die Prüfung kann angewendet werden, um die Frage in Kästchen 12 der Abbildung 20.1 zu beantworten.

26.4.5.2 Prüfgerät

Der Hochdruck-Autoklav (Abbildung 26.4.5.1) ist ein zylindrisches Gefäß aus rostfreiem Stahl mit einer Kapazität von 96 ml und einem Arbeitsdruck von 150 MPa bei einer Temperatur von 473 K. Das Gefäß ist aus rostfreiem Stahl des Typs AISI 431, hat einen inneren Durchmesser von 38 mm und eine Innenhöhe von 84 mm. Ein Innenprobengefäß (rostfreier Stahl AISI 316, innerer Durchmesser 32 mm und Innenhöhe 77 mm) wird innerhalb des Autoklaven verwendet. Ein ummantelter Ni/Cr-Widerstandsdraht (spezifischer Widerstand ungefähr 10 Ohm/m), gewunden um ein Stück Glasrohr, wird verwendet, um die Probe mittels einer konstanten Stromzulieferung zu erwärmen; eine Heizkraft von 50-150 W wird geliefert. Aufgrund der Verwendung des inneren Gefäßes ist der Wärmetransport des Stoffes zum Autoklaven relativ gering verglichen mit dem Wärmetransport, der in einer Situation ohne Innengefäß existieren würde. Deshalb findet eine schnelle Erwärmung statt, die zu einer exothermen Reaktion mit Selbsterwärmung und Explosion führt. Die Druck-Zeit-Entwicklung der Explosion wird bestimmt. Der Druck wird mit Hilfe eines piezoelektrischen Sensors aufgeschrieben.

26.4.5.3 Prüfverfahren

Nachdem die geforderte Stoffmenge in das Probengefäß eingewogen wurde, wird das Probengefäß im Autoklaven platziert. Die Heizspule wird an den Deckel des Autoklaven angeschlossen, der dann geschlossen wird. Vorkehrungen werden getroffen, um sicherzustellen, dass die gesamte Heizspule vollständig im dem Stoff eingetaucht ist. Die Enden des Heizdrahtes werden dann durch niederohmigen Draht an die Strom zuführenden Elektroden angeschlossen. Das Prüfmuster wird dann erwärmt bis eine Explosion stattfindet. Versuche werden normalerweise unter Verwendung von 5, 10, 15, 20 und 25 g Stoff durchgeführt und der Höchstdruck wird aufgeschrieben. Diese Mengen können verändert werden abhängig von Schüttgewicht und Detonationsfähigkeit des Stoffes.

26.4.5.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

26.4.5.4.1 Die Ergebnisse werden auf der Basis der spezifischen Energie (F) bewertet, die eine Funktion des maximalen Druckanstiegs (Pm) ist. Die anfängliche Probenmasse (Mo) und das Volumen (V) des Reaktionsgefäßes werden benötigt, um die spezifische Energie unter Verwendung der folgenden Gleichung zu errechnen:

V/Mo = F/Pm + C

wobei

V = inneres Volumen des Druckgefäßes - Stahlvolumen des inneren Probengefäßes;

C = konstant unter den Prüfbedingungen; und

F = Bestimmung aus der Neigung der Aufzeichnung von V/Mo gegen 1/Pm.

Die explosive Kraft eines Stoffes beruht nur auf dem Wert der spezifischen Energie F.

26.4.5.4.2 Die Prüfkriterien sind wie folgt:

"nicht niedrig": - spezifische Energie größer als 100 J/g."niedrig": - spezifische Energie > 5 J/g und < 100 J/g.

"nein": - spezifische Energie kleiner als 5 J/g.

26.4.5.5 Ergebnisbeispiele

| Stoff | F-Wert (J/g) | Ergebnis |

| 2,2"-Azodi(isobutyronitril) | 101 | nicht niedrig |

| tert-Butylperoxybenzoat | 110 | nicht niedrig |

| tert-Butyl peroxy-2-ethyl hexanoat | 56 | niedrig |

| Cumylhydroperoxid, 80 % im Cumol | 60 | niedrig |

| Dibenzoylperoxid, 75 % mit Wasser | 41 | niedrig |

| Di-tert-Butylperoxid | 140 | nicht niedrig |

| Dicetylperoxydicarbonat | keine Reaktion | nein |

| Dicumylperoxid, 40 % mit inertem festem Stoff | keine Reaktion | nein |

| Dilauroylperoxid | 8 | niedrig |

| Dilauroylperoxid, 42 %, stabile Dispersion in Wasser | 1,3 | nein |

Abbildung 26.4.5.1: Hochdruck-Autoklav

(A) Ventil

(B) Druckaufnehmer

(C) Autoklav

(D) Probengefäß

(E) Elektroden

Abschnitt 27

Prüfreihe G

27.1 Einleitung

27.1.1 Prüfreihe G umfasst Prüfungen und Kriterien, für die Bestimmung der Wirkung einer thermischen Explosion eines Stoffes, wie für die Beförderung verpackt, gefordert in Kästchen 10 der Abbildung 20.1. Die Prüfung wird nur für Stoffe angewendet, die eine starke Wirkung bei Prüfungen mit Erwärmung unter definiertem Einschluss zeigen (Prüfreihe E).

27.2 Prüfverfahren

27.2.1 Die Frage "Kann er, wie für die Beförderung verpackt, explodieren?" (Kästchen 10 der Abbildung 20.1) wird auf Grundlage der Ergebnisse einer der Prüfverfahren in Tabelle 27.1 beantwortet.

Tabelle 27.1: Prüfverfahren für Prüfreihe G

| Code | Prüfverfahren | Abschnitt |

| G.1 | Thermische Explosionsprüfung im Versandstück a | 27.4.1 |

| G.2 | Selbstbeschleunigende Zersetzungsprüfung im Versandstück | 27.4.2 |

| a) Empfohlene Prüfung. | ||

27.2.2 Beide Prüfungen werden als gleichwertig für alle Stoffe angesehen, ausgenommen wasserbefeuchtete, feste Stoffe. Bei wasserbefeuchteten, festen Stoffen haben, im Falle, dass die beiden Prüfergebnisse nicht übereinstimmen, die Ergebnisse der Prüfung G.1 Vorrang vor den Ergebnissen der Prüfung G.2.

27.3 Prüfbedingungen

27.3.1 Die Prüfung der Prüfreihe G ist auf Versandstücke (Stoff nicht mehr als 50 kg) in dem Zustand und in der Form anzuwenden, wie sie für die Beförderung aufgegeben werden.

27.3.2 Das Vorverfahren (siehe Abschnitt 20.3) ist vor der Durchführung dieser Prüfungen durchzuführen.

27.4 Beschreibungen der Prüfungen zur Prüfreihe G

27.4.1 Prüfung G.1: Thermische Explosionsprüfung im Versandstück

27.4.1.1 Einleitung

Diese Prüfung wird angewendet, um das Potential für die thermische Explosion in einem Versandstück zu bestimmen. Sie kann angewendet werden, um die Frage in Kästchen 10 der Abbildung 20.1 zu beantworten.

27.4.1.2 Prüfgeräte und Materialien

27.4.1.2.1 Eine Verpackung (nicht größer als für 50 kg Stoff benötigt), Stoff, eine geeignete Heizvorrichtung (z.B. 2 kW für 25 kg Stoff) und einer Ausrüstung zur Messung von Temperaturen.

27.4.1.3 Prüfverfahren

Diese Prüfung gilt für verpackte Stoffe in dem Zustand und in der Form, in denen sie zur Beförderung aufgegeben werden. Das Prüfverfahren eine thermische Explosion zu erzielen besteht darin, den Stoff in der Verpackung so homogen wie möglich mit einer elektrischen Heizspule innerhalb der Packstücks zu erwärmen. Die Oberflächentemperatur der Heizspule sollte nicht so hoch sein, dass eine vorzeitige Zündung des Stoffes stattfinden kann. Es kann notwendig sein, mehr als eine Heizspule zu verwenden. Das Versandstück ist auf einem Ständer zu montieren, um es aufrecht zu halten. Das Heizsystem wird eingeschaltet und die Temperatur des Stoffes fortwährend aufgezeichnet. Die Heizrate sollte ungefähr 60°C/Stunde betragen. Der Temperaturunterschied zwischen dem Stoff am oberen und unteren Ende des Versandstückes sollte so klein wie möglich sein. Es ist ratsam, Vorkehrungen für die Zerstörung des Versandstückes aus der Ferne im Falle des Ausfallens der Heizspule zu treffen. Die Prüfung ist zweimal durchzuführen, es sei denn, es wird eine Explosion beobachtet.

27.4.1.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

27.4.1.4.1 Es sind Beobachtungen hinsichtlich des Nachweises einer Explosion durch Fragmentierung des zu prüfenden Versandstückes zu machen. Die erhaltenen Ergebnisse sind nur für das geprüfte Versandstück gültig.

27.4.1.4.2 Die Prüfkriterien sind wie folgt:

"ja": - Eine Fragmentierung der inneren und/oder äußeren Verpackung(en) in mehr als 3 Stücke, ausgenommen Boden und obere Teile der Verpackung(en), zeigt, dass der zu prüfende Stoff eine Explosion im Versandstück auslösen kann."nein": - Keine Fragmentierung oder eine Fragmentierung in nicht mehr als drei Stücke zeigt, dass der zu prüfende Stoff nicht im Versandstück explodiert.

27.4.1.5 Ergebnisbeispiele

| Stoff | Verpackungen | Anzahl der Fragmente a | Ergebnis |

| 2,2"Azodi-(isobutyronitril) | 4G, 30 kg | N. F. | nein |

| tert-Butylperoxybenzoat | 1 B1, 25 Liter | > 30 | ja |

| tert-Butylperoxybenzoat | 6HG2, 30 Liter | N.F. | nein |

| tert-Butylperoxy-2-ethylhexanoat | 1B1, 25 Liter | > 5 | ja |

| tert-Butylperoxy-2-ethylhexanoat | 6HG2, 30 Liter | N. F. | nein |

| tert-Butylperoxyisopropylcarbonat | 1B1, 25 Liter | > 80 | ja |

| tert-Butylperoxyisopropylcarbonat | 6HG2, 30 Liter | > 20 | ja |

| tert-Butylperoxypivalat, 75 % in Lösung | 6HG2, 30 Liter | N. F. | nein |

| Dibenzoylperoxid, 75 % mit Wasser | 4G, 25 kg | N. F. | nein |

| 2,2-Di-(tert-Butylperoxy)butan, 50 % in Lösung | 3H1, 25 Liter | N. F. | nein |

| 2,2-Di-(tert-Butylperoxy)butan, 50 % in Lösung | 6HG2, 30 Liter | N. F. | nein |

| a) N. F. bedeutet keine Fragmentierung. | |||

27.4.2 Prüfung G.2: Prüfung der beschleunigenden Zersetzung im Versandstück

27.4.2.1 Einleitung

Diese Prüfung wird angewendet, um das Potential für eine thermische Explosion im Versandstück zu bestimmen. Er kann angewendet werden, um die Frage in Kästchen 10 der Abbildung 20.1 zu beantworten.

27.4.2.2 Prüfgeräte und Materialien

Die Ausrüstung für diese Prüfung ist eine typische SADT-Prüfzelle, wie sie in Abbildung 27.4.2.1 dargestellt und für die Prüfung H.1 im Abschnitt 28 beschrieben ist.

27.4.2.3 Prüfverfahren

Die Prüfung wird in Übereinstimmung mit dem für die Prüfung H.1 in Abschnitt 28 beschriebenen Prüfverfahren ausgeführt. Die Temperatur der Prüfzelle kann ungefähr 10° C über der SADT, falls bekannt, liegen. Die SADT-Prüfzelle ist so gestaltet, dass jeder merkliche Druck, der sich während der Zersetzung einer Prüfprobe entwickelt, leicht entweichen kann. Die Umschließungen der Testzelle werden nur eingesetzt und allein durch die Schwerkraft gehalten.

27.4.2.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

27.4.2.4.1 Der Zustand der Probe, das Versandstück, die Prüfzelle und die unmittelbare Umgebung bestimmen das Ausmaß der Zersetzungsreaktion in der geprüften Produkt/Versandstück Anordnung.

27.4.2.4.2 Die Prüfkriterien werden durch den Zustand der Prüfzelle, des Versandstücks und das Auftreten einer Explosion definiert und sind wie folgt:

"ja": - Ein erhebliches Aufreißen des Inneren der Prüfzelle wird festgestellt. Die Außenhülle wird abgehoben und wenigstens zwei Meter weit wegbewegt worden sein, was für einen erheblichen Druck in der Testzelle spricht. Das zu prüfende Versandstück wird schwer beschädigt und zerbricht in wenigstens drei Teile."nein": - Leichtes oder kein Aufreißen der Prüfzelle. Die äußere Hülle kann abgehoben, aber nicht weiter als zwei Meter von der Zelle entfernt weg bewegt worden sein. Das zu prüfende Versandstück kann aufgerissen und beschädigt sein, z.B. eine aufgerissene Innenverpackung, Zerreißen des Kartons, etc.

27.4.2.5 Ergebnisbeispiele

| Stoff | Versandstück | Ergebnis |

| tert-Butylperoxyacetat, 75 % in Lösung | 6HG2, 20 Liter | ja |

| tert-Butylperoxybenzoat | 6HG2, 20 Liter | nein |

| tert-Butylperoxy-2-ethylhexanoat | 6HG2, 20 Liter | nein |

| tert-Butylperoxyisopropylcarbonat, 75 % in Lösung | 6HG2, 20 Liter | nein |

| tert-Butylperoxypivalat, 75 % in Lösung | 6HG2, 20 Liter | nein |

| Dibenzoylperoxid | 4G, 0,454 kg | ja |

| 2,5-Dimethyl-2,5-di-(tert-butyleroxy)-hexin-3 | 6HG2, 20 Liter | ja |

Abbildung 27.4.2.1: Beschleunigende Zersetzungsprüfung im Versandstück

| (A) | Prüfcontainer | (B) | Zu prüfendes Versandstück |

| (C) | Luftkanal | (D) | Ventilator |

| (E) | Heizspule | (F) | Kohlendioxid |

| (G) | Spannrahmen | (H) | Luftumwälzer |

| (J) | Rohrhalterung mit Kappen | (K) | Isolierung |

| (L) | Isolierte Deckel |

Abschnitt 28

Prüfreihe H

28.1 Einleitung

28.1.1 Diese Prüfreihe enthält Prüfverfahren für die Bestimmung der Temperatur der selbstbeschleunigenden Zersetzung (SADT) und der Temperatur der selbstbeschleunigenden Polymerisation (SAPT). Die SADT ist definiert als die niedrigste Temperatur, bei der eine selbstbeschleunigende Zersetzung bei einem Stoff in der Verpackung auftreten kann. Die SAPT ist definiert als die niedrigste Temperatur, bei der eine selbstbeschleunigende Polymerisation mit einer Substanz in der Verpackung auftreten kann. SADT und SAPT sind Maßzahlen für die kombinierte Wirkung der Umgebungstemperatur, der Reaktionskinetik, der Verpackungsgröße und der Wärmeübertragungseigenschaften der Substanz und ihrer Verpackung. Zur Unterstützung der Interpretation der Ergebnisse können die folgenden Modelle verwendet werden 1:

- Semenov-Modell, bei dem der Hauptwiderstand für den Wärmefluss an der Grenze (d. h. der Verpackung) liegt. Dieses Modell ist im Allgemeinen auf homogene Flüssigkeiten anwendbar, kann aber auch auf Feststoffe in Verpackungen (mit Ausnahme von Großpackmitteln) angewendet werden;

- Frank-Kamenetskii-Modell, bei dem der Hauptwiderstand für den Wärmefluss innerhalb der Substanz liegt. Dieses Modell ist im Allgemeinen auf Feststoffe in größeren Verpackungen, Großpackmitteln (IBC) oder Tanks anwendbar;

- Thomas-Modell, bei dem der Widerstand gegen den Wärmestrom sowohl von der Begrenzung als auch von der Substanz ausgeht;

- Nicht-stationäre Modelle, z.B. Finite-Elemente-Methoden (FEM) oder Computational Fluid Dynamics (CFD), alle kombiniert mit thermokinetischen Methoden.

28.1.2 Der Text ist in Verbindung mit den Temperaturkontrollvorschriften des Unterabschnitts 2.5.3.4 der Modellvorschriften anzuwenden.

28.1.3 Sowohl die SADT als auch die SAPT können durch Faktoren wie die Alterung der Probe, das Vorhandensein von Stabilisatoren oder Verunreinigungen in der Probe (einschließlich Verpackungsmaterialien, die mit dem Stoff in Kontakt sind) beeinflusst werden. Diese möglichen Einflussfaktoren sollten bei der Auswertung der Ergebnisse einer SADT- oder SAPT-Bestimmung berücksichtigt werden.

28.2 Prüfverfahren

28.2.1 Die Prüfreihe H umfasst Prüfungen und Kriterien, die die thermische Stabiliät von Stoffen bei Beförderungstemperaturen oder Bestimmungen, ob ein Stoff die Definition für einen selbstzersetzlichen oder polymerisierenden Stoff erfüllt, betreffen.

28.2.2 Jede Prüfung umfasst entweder die Lagerung bei einer festgesetzten Außentemperatur und Beobachtung jeder eingeleiteten Reaktion oder die Lagerung unter nahezu adiabatischen Bedingungen und die Messung der Rate der Wärmeerzeugung gegen Temperatur. Die in Prüfreihe H enthaltenen Prüfverfahren werden in Tabelle 28.1 wiedergegeben. Jede dieser aufgeführten Prüfverfahren ist auf feste Stoffe, flüssige Stoffe, Pasten und Dispersionen anwendbar.

Tabelle 28.1: Prüfverfahren für Prüfreihe H

| Code | Prüfname | Abschnitt | ||||||

| H.1 | Vereinigte Staaten SADT/SAPT-Prüfung a | 28.4.1 | ||||||

| H.2 | Adiabatische Lagerprüfung (AST) b | 28.4.2 | ||||||

| H.3 | Isotherme Lagerprüfung (IST) b | 28.4.3 | ||||||

| H.4 | Wärmestaulagerungsprüfung c | 28.4.4 | ||||||

| ||||||||

Die Liste der Prüfungen ist nicht erschöpfend, andere Prüfungen können angewendet werden, vorausgesetzt sie ergeben die korrekte SADT oder SAPT des Stoffes in der zur Beförderung vorgesehenen Verpackung.

28.2.3 Wenn eine Temperaturregelung erforderlich ist (siehe Tabelle 28.2), sollten die Regel- und Notfall Temperaturen von der SADT oder SAPT unter Verwendung von Tabelle 28.3 abgeleitet werden.

Tabelle 28.2: Kriterium für die Temperaturkontrolle

| Art des Stoffes | Kriterium für die Temperaturkontrolle |

| Selbstzersetzlicher Stoff | SADT < 55 °C |

| Organische Peroxide Typ B und C | SADT < 50 °C |

| Organisches Peroxid Typ D mit mittlerer Wirkung beim Erhitzen unter Einschluss a | SADT < 50 °C |

| Organische Peroxide Typ D mit geringer oder keiner Wirkung bei Erhitzung unter Einschluss a | SADT < 45 °C |

| Organische Peroxide Typ E und F | SADT < 45 °C |

| Polymerisierender Stoff in Verpackungen oder IBC | SAPT < 50 °C |

| Polymerisierender Stoff in einem ortsbeweglichen Tank | SAPT < 45 °C |

| a) Wie in der Prüfreihe E gemäß diesem Handbuch Prüfungen und Kriterien Teil II festgelegt. | |

Tabelle 28.3: Ableitung von Kontroll- und Nottemperaturen

| Art des Behälters | SADT/SAPT a | Kontrolltemperatur | Notfalltemperatur |

| Einzelverpackungen und IBCs | < 20 °C | 20 °C unter SADT/SAPT | 10 °C unter SADT/SAPT |

| über 20 °C bis 35 °C | 15 °C unter SADT/SAPT | 10 °C unter SADT/SAPT | |

| über 35 °C | 10 °C unter SADT/SAPT | 5 °C unter SADT/SAPT | |

| Ortsbewegliche Tanks | < 45 °C | 10 °C unter SADT/SAPT | 5 °C unter SADT/SAPT |

| a) D. h., die SADT/SAPT des Stoffes, wie für die Beförderung verpackt. | |||

28.2.4 Wenn ein Stoff geprüft wird, um festzustellen, ob es sich um einen selbstzersetzlichen Stoff handelt, ist eine Prüfung der Prüfreihe H oder eine geeignete Alternativprüfung durchzuführen, um zu bestimmen, ob seine SADT kleiner oder gleich 75 °C ist, wenn er in einem 50 kg-Versandstück befördert wird.

28.2.5 Wenn eine Substanz geprüft wird, um festzustellen, ob es sich um eine polymerisierende Substanz handelt, ist eine Prüfung der Prüfreihe H oder eine geeignete Alternativprüfung durchzuführen, um zu bestimmen, ob die SAPT in der Verpackung, dem Großpackmittel oder dem ortsbeweglichen Tank weniger als oder gleich gleich 75 °C in der Verpackung, dem Großpackmittel (IBC) oder dem ortsbeweglichen Tank.

28.2.6 Die für das größte handelsübliche Versandstück erzielten Ergebnisse sind auf kleinere Versandstücke von ähnlichem Aufbau und Material anwendbar, vorausgesetzt, dass die Wärmeübertragung pro Einheit Masse nicht kleiner ist als bei dem größeren Versandstück.

28.3 Prüfbedingungen

28.3.1 Das Vorverfahren (siehe Abschnitt 20.3) ist durchzuführen und die Wirkung der Erwärmung unter Einschluss (Prüfreihe E) vor der Durchführung der SADT - Prüfungen zu bestimmen. Sicherheitsvorkehrungen sind vorzunehmen, welche die Möglichkeit eines verhängnisvollen Versagens des Prüfgefäßes berücksichtigen und die Gefahren, die von der Zündung sich bildender bzw. sekundärer Brennstoff-Luft-Gemische und der Freisetzung giftiger Zersetzungsprodukte ausgehen. Detonationsgefährdete Stoffe sollten nur unter besonderen Vorsichtsmaßnahmen geprüft werden.

28.3.2 Die ausgewählte Prüfung ist in einer Art durchzuführen, die repräsentativ ist, sowohl hinsichtlich Größe als auch Material, für das zu befördernde Versandstück. Für die Beförderung in Metallverpackungen, IBCs oder Tanks, kann es nötig sein, eine repräsentative Menge des Metalls in die zu prüfende Probe einzubeziehen, d. h., repräsentativ sowohl hinsichtlich des Metalls (der Metalle), als auch der Kontaktfläche.

28.3.3 Besondere Sorgfalt ist bei dem Umgang mit geprüften Proben anzuwenden, da Veränderungen eingetreten sein können, die den Stoff instabiler und empfindlicher gemacht haben. Geprüfte Proben sind nach der Prüfung umgehend zu vernichten.

28.3.4 Proben, die bei einer speziellen Temperatur geprüft wurden und offensichtlich nicht reagiert haben, können unter der Voraussetzung besonderer Sorgfalt, allerdings nur für orientierende Voruntersuchungen, wiederverwendet werden. Für eine neue Bestimmung der SADT oder SAPT sind neue Proben zu verwenden.

28.3.5 Wenn nicht das gesamte Versandstück geprüft wird, sollten die für die Bestimmung der SADT oder SAPT verwendeten Wärmeverlustdaten für das Versandstück, den Großpackmittel (IBC) oder den Tank repräsentativ sein. Für alle Arten von Verpackungen bis zu 50 kg für feste Stoffe oder 200 kg/225 Liter für flüssige Stoffe und für Großpackmittel (IBC) bis zu 1250 Liter für flüssige Stoffe ist ein Standard-Wärmeverlust pro Masseneinheit in Tabelle 28.4 angegeben. Für andere Verpackungen, Großpackmittel (IBC) oder Tanks oder wenn ein Wärmeverlustwert erforderlich ist, der von dem in Tabelle 28.4 angegebenen Wert abweicht, muss der tatsächliche Wärmeverlustwert pro Masseneinheit bestimmt werden. In diesem Fall kann der Wärmeverlust pro Masseneinheit des Versandstücks, Großpackmittels (IBC) oder Tanks durch Berechnung (unter Berücksichtigung der Stoffmenge, der Abmessungen des Versandstücks, des Wärmeübergangs im Stoff, des Wärmeübergangs durch die Verpackung und des Wärmeübergangs durch die Außenwand der Verpackung an die Umgebung (siehe Anmerkung)) oder durch Messung der Halbwertszeit der Abkühlung des mit dem Stoff oder einem anderen Stoff mit ähnlichen physikalischen Eigenschaften gefüllten Versandstücks bestimmt werden. Der Wärmeverlust pro Masseneinheit, L (W/kg.K), kann aus der Halbwertszeit der Abkühlung, t1/2 (s), und der spezifischen Wärme, Cp (J/kg.K), des Stoffes nach folgender Formel berechnet werden:

L = ln 2 x (Cp / t1/2)

Anmerkung: Für die Berechnungen kann ein externer Wärmeübergangskoeffizient (d. h. Wärmeübergang von der Außenwand der der Verpackung an die Umgebung) von 5 W/m2.K verwendet werden.

28.3.6 Die Halbwertszeit der Abkühlung kann durch Messung der Zeitspanne bestimmt werden, in der die Temperaturdifferenz zwischen der Probe und ihrer Umgebung um den Faktor 2 abnimmt. Bei Flüssigkeiten kann die Verpackung beispielsweise mit Silikonöl, Dichte 0,96 ± 0,02 g/cm3 bei 20 °C und Wärmekapazität 1,46 ± 0,02 J/g bei 25 °C oder Dimethylphthalat gefüllt und dieses auf etwa 80 °C erhitzt werden. Es sollte kein Wasser verwendet werden, da durch Verdampfung/Kondensation fehlerhafte Ergebnisse erzielt werden können. Bei festen Stoffen kann die Verpackung z.B. mit dichter Soda (Schüttdichte größer als 1 g/cm3) gefüllt und auf ca. 80 °C erhitzt werden. Der Temperaturabfall wird in der Mitte der Verpackung über den Temperaturbereich, der die erwartete SADT oder SAPT einschließt, gemessen.

Für die Skalierung kann es notwendig sein, die Temperatur des Stoffes und der Umgebung stetig aufzuzeichnen und dann lineare Regression anzuwenden, um die Koeffizienten der Gleichung zu erhalten:

ln {T - Ta} = co + c x t

| wobei: | ||

| T | = | Substanztemperatur (°C); |

| Ta | = | Umgebungstemperatur (°C); |

| co | = | ln{anfängliche Stofftemperatur - anfängliche Umgebungstemperatur}; und |

| c | = | L/Cp; |

| t | = | Zeit (s). |

28.3.7 Beispiele für die Charakteristik des Wärmeverlustes einiger typischer Versandstücke werden in Tabelle 28.4 gegeben. Der tatsächlich erhaltene Wert ist abhängig von der Gestalt, Wanddicke, Oberflächenbelag, etc. des Versandstückes.

Tabelle 28.4: Wärmeverlust pro Masseneinheit von Versandstücken, IBCs und Tanks

| Art des Gefäßes | Normales Fassungsvermögen | Wärmeverlust pro Masseneinheit, L (mW/K.kg) a | ||||||

| Für flüssige Stoffe: | ||||||||

| Verpackungen | bis zu 200 kg/225 l | 40 b | ||||||

| Verpackungen | größer als 200 kg/225 l | kein Standardwert c | ||||||

| Großpackmittel (IBC) | bis zu 1250 l | 30 | ||||||

| Großpackmittel (IBC) | größer als 1250 l | kein Standardwert c | ||||||

| Tanks | - | kein Standardwert c | ||||||

| Für feste Stoffe: | ||||||||

| Verpackungen | bis zu 50 kg | 30 b | ||||||

| Verpackungen | größer als 50 kg | kein Standardwert c | ||||||

| IBC | - | kein Standardwert c | ||||||

| Tanks | - | kein Standardwert c | ||||||

| ||||||||

28.4 Beschreibungen der Prüfungen zur Prüfreihe H

28.4.1 Prüfung H.1: Vereinigte Staaten SADT-Prüfung

28.4.1.1 Einleitung

Diese Methode bestimmt die minimale konstante Lufttemperatur, bei der eine selbstbeschleunigende Zersetzung oder Polymerisation eines Stoffes in einer bestimmten Verpackung auftritt. Verpackungen von bis zu 225 Litern können mit dieser Methode geprüft werden. Es kann auch ein Hinweis auf die Explosionsgefahr aus der Zersetzungsreaktion erhalten werden.

28.4.1.2 Prüfgeräte und Materialien

28.4.1.2.1 Der Prüfsubstanz und die Verpackung sollten repräsentativ für die beabsichtigte kommerzielle Nutzung sein. Die Verpackung stellt einen wesentlichen Teil der Prüfung dar.

28.4.1.2.2 Das Prüfgerät besteht aus einer Prüfkammer, in der die Luft, die das zu prüfende Versandstück umgibt, für eine Zeitspanne von wenigstens zehn Tagen bei einer konstanten Temperatur gehalten werden kann.

28.4.1.2.3 Die Prüfkammer sollte folgendermaßen gestaltet sein:

- Sie ist gut isoliert;

- Thermostatisch kontrollierte Luftzirkulation ist so vorgesehen, dass eine gleichbleibende Lufttemperatur innerhalb ± 2 °C der geforderten Temperatur beibehalten wird; und

- Der minimale Abstand des Versandstücks zur Wand beträgt 100 mm.

Jede Art Ofen kann verwendet werden, vorausgesetzt, die Erfordernisse an die Temperaturkontrolle werden erfüllt und keinerlei Zersetzungsprodukte werden entzündet. Beispiele für einen geeigneten Ofen für kleine und für große Versandstücke werden im Folgenden beschrieben.

28.4.1.2.3.1 Beispiel 1

Ein Ofen für Kleinpackungen kann aus einem offenen 220-Liter-Stahlfass gebaut werden. Dies wird Verpackungen mit einem Fassungsvermögen von bis zu 25 Litern aufnehmen. Konstruktionsdetails sind in Abbildung 28.4.1.1 dargestellt. Größere Packstücke können geprüft werden, solange ein Abstand von 100 mm zwischen dem Packstück und der Ofenwand eingehalten wird.

Abbildung 28.4.1.1: Ofen für kleine Verpackungen (Beispiel 1)

| |||

| (A) | Isolierung 25 mm dick | (B) | Oben offenes 220 Liter-Fass |

| (C) | 19 mm Rohr | (D) | 9,6 mm Bolzen zum Fixieren |

| (E) | Isolierung auf Stahldeckel | (F) | 3 mm Kontrollkabel |

| (G) | Ventilator | (H) | Thermoelemente und Kontrollen |

| (J) | Abfluss | (K) | 25 mm Winkelstand |

| (L) | 2 kW Fassheizung | ||

28.4.1.2.3.2 Beispiel 2

Ein nicht wieder verwendbarer Ofen für große Versandstücke kann aus 50 mm x 100 mm Kanthölzern, die einen würfelförmigen Rahmen mit 1,2 m Seitenlänge bilden sollen, gebaut werden. Der Rahmen soll innen und außen mit 6 mm dicken wasserfesten Sperrholzplatten verkleidet und allseitig mit 100 mm Glaswolle isoliert werden. Details der Konstruktion sind in Abbildung 28.4.1.2 dargestellt. Eine Seite des Ofens soll mittels Scharnieren zu öffnen sein, um das Be- und Entladen der zu untersuchenden Versandstücke zu ermöglichen. Der Boden soll mit hochkant gestellten 50 x 100 mm Kanthölzern in einem Abstand von 200 mm, gerechnet jeweils von Kantholzmitte, versehen werden, um das Versandstück über dem Boden zu halten und eine ungehinderte Luftzirkulation um das Versandstück zu gewährleisten. Diese Kanthölzer sollen senkrecht zur Tür verlaufen, damit mit einem Gabelstapler die Versandstücke bewegt werden können. Der Luftstrom sollte von einer oberen Ecke des Ofens zu der diagonal gegenüber in der unteren Ecke liegenden Ausstoßöffnung des Gebläses führen. Ein elektrischer Heizkörper von 2,5 kW ist geeignet für die Erwärmung der Luft. Thermoelemente sind in der Luftansaug- und Auslaufleitung zu platzieren, ebenso wie am Kopf, in der Mitte und auf dem Boden des Ofens. Für Stoffe mit einer SADT oder SAPT unterhalb der Umgebungstemperatur ist die Prüfung in einem Kühlraum durchzuführen oder festes Kohlendioxyd ist für die Kühlung des Ofens zu verwenden.

Abbildung 28.4.1.2: Ofen für große Versandstücke (Draufsicht und Seitenansicht) (Beispiel 2)

|

| |||

| (A) | Ventilator | (B) | Scharniere (2) |

| (C) | Isolierung | (D) | Erwärmer |

| (E) | Fass | (F) | Verriegelung |

| (G) | Fass (z.B. 0,58 m x 0,89 m) | ||

28.4.1.2.3.3 Beispiel 3

Für Prüfungen bei Temperaturen bis zu 75 °C kann eine doppelwandige Metallkammer (der Mindestabstand zwischen Packstück und Wand beträgt 100 mm) verwendet werden, wobei die Flüssigkeit aus einem temperaturgeregelten Umwälzbad mit der gewünschten Temperatur zwischen den Wänden hindurchgeleitet wird. Die Prüfkammer ist mit einem isolierten Deckel (z.B. aus 10 mm dickem Polyvinylchlorid) lose verschlossen. Die Temperaturregelung sollte es ermöglichen, die gewünschte Temperatur für die Thermostatisierflüssigkeit bis zu 10 Tage lang mit einer Abweichung von höchstens ± 2 K zu halten.

28.4.1.2.4 Das Versandstück ist mit einer Thermohülse auszustatten, die das Thermoelement am Mittelpunkt des Versandstücks positioniert. Die Thermohülse kann aus Glas, rostfreiem Stahl oder einem anderen Material hergestellt sein, sollte aber in einer Form eingeführt sein, welche die Festigkeit des Versandstücks oder die Entlüftungskapazität nicht verringert.

28.4.1.2.5 Eine Ausstattung zum ständigen Messen und Aufzeichnen der Temperatur, die vor Feuer und Explosionsgefahren geschützt wird, ist erforderlich.

28.4.1.2.6 Die Prüfungen sind in einem Bereich durchzuführen, der adäquaten Schutz vor Feuer, Explosionsgefahren und giftigen Gasen bietet. Ein Sicherheitsabstand, z.B. 90 m, von öffentlichen Straßen und bewohnten Gebäuden wird empfohlen. Wenn giftige Gase auftreten können, können größere Sicherheitsabstände notwendig sein.

28.4.1.3 Versuchsdurchführung

28.4.1.3.1 Das Versandstück wird gewogen. In das zu prüfende Versandstück wird ein Thermoelement oder Widerstandstemperaturdetektor so eingesetzt, dass die Temperatur in der Mitte der Probe überwacht werden kann. Wenn die geforderte Ofentemperatur unterhalb der Umgebungstemperatur ist, wird der Ofen eingeschaltet und das Innere des Ofens wird auf die geforderte Temperatur gekühlt, bevor das Versandstück in den Ofen gesetzt wird. Wenn die geforderte Ofentemperatur gleich oder oberhalb der Umgebungstemperatur ist, wird das Versandstück bei Umgebungstemperatur in den Ofen eingesetzt und der Ofen dann eingeschaltet. Es sollte ein minimaler Abstand von 100 mm zwischen dem Versandstück und den Seiten des Ofens sein.

28.4.1.3.2 Die Probe wird erwärmt und die Temperatur der Probe und der Prüfkammer werden ständig überwacht. Die Zeit wird vermerkt, bei der die Probentemperatur eine Temperatur erreicht, die 2 °C unterhalb der Temperatur der Prüfkammer ist. Die Prüfung wird für weitere sieben Tage fortgesetzt oder, falls dies vorher geschieht, bis die Probentemperatur auf 6 °C oder mehr oberhalb der Temperatur der Prüfkammer ansteigt. Vermerke die Zeit, welche die Probe benötigt, um von 2 °C unterhalb der Temperatur der Prüfkammer auf ihre maximale Temperatur anzusteigen.

28.4.1.3.3 Wenn die Prüfung beendet ist, kühle die Probe ab und entferne sie aus der Prüfkammer. Vermerke die prozentuale Veränderung der Temperatur mit der Zeit. Bleibt das Versandstück unversehrt, vermerke den prozentualen Massenverlust und bestimme jede Veränderung in der Zusammensetzung. Entsorgen Sie die Probe so schnell wie möglich.

28.4.1.3.4 Wenn die Temperatur der Probe die Ofentemperatur nicht um 6 °C oder mehr übersteigt, wiederhole die Prüfung mit einer neuen Probe in einem Ofen mit einer um 5 °C höheren Temperatur. Die Temperatur, bei der die selbstbeschleunigende Zersetzung (SADT) oder die selbstbeschleunigenden Polymerisation (SAPT) eintritt, wird als die niedrigste Ofentemperatur definiert, bei der die Probentemperatur die Ofentemperatur um 6 °C oder mehr überschreitet. Wird die Substanz geprüft, um festzustellen, ob eine Temperaturkontrolle erforderlich ist, sind genügend Versuche durchzuführen, um die SADT oder SAPT auf 5 °C genau zu bestimmen oder um festzustellen, ob die SADT oder SAPT über der in Tabelle 28.2 angegebenen anwendbaren Temperatur liegt. Wenn der Stoff geprüft wird, um festzustellen, ob er das SADT-Kriterium für einen selbstzersetzlichen Stoff erfüllt, sind ausreichende Prüfungen durchzuführen, um festzustellen, ob die SADT für ein 50 kg Versandstück 75 °C oder weniger beträgt. Wird der Stoff geprüft, um festzustellen, ob er das SAPT-Kriterium für einen polymerisierenden Stoff erfüllt, sind ausreichende Prüfungen durchzuführen, um festzustellen, ob die SAPT in der verwendeten Verpackung 75 °C oder weniger beträgt.

28.4.1.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

28.4.1.4.1 Die SADT oder SAPT wird als die niedrigste Temperatur festgelegt, bei der die Probe die Ofentemperatur um 6 °C übersteigt. Wenn die Probentemperatur die Ofentemperatur in keiner Prüfung um 6 °C übersteigt, wird die SADT oder SAPT als größer als die höchste verwendete Ofentemperatur bewertet.

28.4.1.5 Ergebnisbeispiele

| Stoff | Probenmasse (kg) | Verpackung | SADT/SAPT (°C) |

| tert-Amylperoxybenzoat | 18,2 | 6HG2, 22,8 Liter | 65 |

| tert-Butylperoxyacetat (60 %) | 7,2 | 6HG2, 22,8 Liter | 75 |

| Dibenzoylperoxid | 0,45 | 1 G | 70 |

| Di-(4-tert-butylcyclohexyl)peroxydicarbonat | 43 | 1 G | 40 |

| 2,5-Diethoxy-4-morpholinobenzendiazonium-zinkchlorid (66 %) | 30 | 1G, 50 Liter | 50 |

| 2-(N-Ethoxycarbonyl-N-phenylamino)-3-methoxy-4- (N-methyl-N-cyclohexylamino)-benzendiazodiumzinkchlorid (62 %) | 10 | 6HG1, 25 Liter | 50 |

| Didecanoylperoxide, technisch rein | 20 | 1G | 40 |

| 2,2´-Azodi-(isobutyronitrile) | 50 | 1G | 50 |

28.4.2 Prüfung H.2: Adiabatische Lagerprüfung

28.4.2.1 Einleitung

28.4.2.1.1 Dieses Prüfverfahren bestimmt die Rate der Wärmeentwicklung, die von einem reagierenden Stoff als eine Funktion der Temperatur produziert wird. Die erzielten Wärmeentwicklungsparameter werden mit den Wärmeverlustdaten, bezogen auf das Versandstück, verwendet, um die SADT oder SAPT eines Stoffes in seiner Verpackung zu bestimmen. Dieses Prüfverfahren ist für jeden Verpackungstyp, eingeschlossen IBCs und Tanks, geeignet. Es gibt zwei Versionen der adiabatischen Lagerprüfung:

- Offene Version:

Es wird ein Dewar-Gefäß in einem Ofen verwendet. Bei dieser Versuchsanordnung wird eine Kapillare verwendet, um einen Druckaufbau zu verhindern, und ein Kühlsystem, um den Temperaturanstieg aufgrund einer thermischen Durchbrennungsreaktion zu begrenzen; - Geschlossene Version:

Ein Prüfgefäß (z.B. Dewar oder ein dünnwandiges Gefäß) wird in einem Autoklaven in einem Ofen aufgestellt. Hier verhindert der Autoklav, dass während des Versuchs Druck an die Umgebung abgegeben wird.

28.4.2.1.2 Der kleinste Temperaturanstieg, der mit dieser Methode nachgewiesen werden kann, hängt von den Eigenschaften der Probe ab, entspricht aber im Allgemeinen einer Wärmeerzeugungsrate von 15 mW/kg. Die Obergrenze der offenen Version wird durch die Kapazität des Kühlsystems zur sicheren Kühlung der Substanz bestimmt (bis zu 500 W/kg, wenn Wasser als Kühlmittel verwendet wird). Bei der geschlossenen Version kann dieser Grenzwert außer Acht gelassen werden, wenn sie in einem Hochdruckautoklaven durchgeführt wird. Der maximal zulässige Fehler bei der Wärmeerzeugung beträgt 30 % bei 15 mW/kg und 10 % bei 100 mW/kg bis 10 W/kg. Die Nachweisgrenze der adiabatischen Prüfung sollte für die Bewertung des Wärmeverlustes der zu prüfenden Verpackung geeignet sein (z.B. 100 bis 500 mW/kg für L = 60 mW/K.kg). Wenn eine signifikante Extrapolation der aus den adiabatischen Testdaten abgeleiteten Wärmeproduktionsraten erforderlich ist, wird eine Validierung mit zusätzlichen isothermen Tests empfohlen.

28.4.2.1.3 Bei der offenen Version des Tests kann es zu einer Explosion kommen, wenn das Kühlsystem in einem Stadium aktiviert wird, in dem die Wärmeentwicklung die Kühlkapazität des Geräts übersteigt. Bei der geschlossenen Version könnte eine Explosion zu einem Bruch des Autoklaven oder seiner Armaturen führen. Die Versuchseinrichtung ist daher sorgfältig auszuwählen, um die möglichen Gefahren einer Explosion und eine mögliche nachfolgende Gasexplosion der Zersetzungsprodukte (Sekundärexplosion) auf ein Minimum zu reduzieren.

28.4.2.2 Prüfgeräte und Materialien

28.4.2.2.1 Offene Version

Die Apparatur besteht aus einem Dewar-Glasgefäß (max. 3 Liter) zur Probeaufnahme, einem isolierten Ofen mit einem Differenzialregelsystem, das die Temperatur im Ofen auf 0,1 °C der Probentemperatur hält, und einem inerten Deckel für das Dewargefäß. In besonderen Fällen können auch Probenhalter aus anderen Werkstoffen verwendet werden. Eine inerte Heizschlange und ein Kühlrohr führen durch den Deckel in die Probe. Der Druckaufbau im Dewar-Gefäß wird durch ein ausreichend langes Kapillarrohr aus einem inerten Stoff (z.B. 2 m langes PTFE-Rohr) durch den isolierten Deckel verhindert. Ein Heizgerät mit konstanter Leistung wird für die interne Erwärmung der Substanz auf eine voreingestellte Temperatur oder für die Kalibrierung verwendet. Die interne Erwärmung und Abkühlung kann bei voreingestellten Temperaturen automatisch gestoppt oder gestartet werden. Zusätzlich zum Kühlsystem wird eine sekundäre Sicherheitsvorrichtung verwendet, um die Stromzufuhr zum Ofen bei einer voreingestellten Temperatur zu unterbrechen. Abbildung 28.4.2.1 zeigt eine schematische Zeichnung einer offenen Apparatur für die adiabatische Lagerprüfung.

28.4.2.2.2 Geschlossene Version

28.4.2.2.2.1 Die Apparatur besteht aus einem geeigneten inerten Gefäß (z.B. Dewar oder dünnwandige Prüfzelle) zur Aufnahme der Probe, einem Hochdruckautoklaven und einem isolierten Ofen mit einem System zur Regelung der Differenztemperatur. Dünnwandige Testzellen erfordern ein Druckkontrollsystem, um den inneren und äußeren Zelldruck auszugleichen.

28.4.2.2.2.2 Der phi-Faktor (Wärmekapazität des Aufbaus und der Probe geteilt durch die Wärmekapazität der Probe) des Systems sollte bekannt sein und bei der Auswertung der Testergebnisse berücksichtigt werden. Daher sollte eine geeignete Kombination aus phi-Faktor, Isolierung und Stoffmenge gewählt werden. Die Wärmeverluste des Geräts und die Nachweisgrenze des Systems müssen ebenfalls berücksichtigt werden. Eine inerte Heizspirale kann in die Probe eingeführt werden. Zusätzlich zum Hochdruckautoklaven wird eine sekundäre Sicherheitsvorrichtung verwendet, um die Stromversorgung des Ofens bei einer voreingestellten Temperatur zu unterbrechen.

28.4.2.2.2.3 Die geschlossene Version des Tests wird bei Substanzen mit hohem Dampfdruck bei der Testtemperatur bevorzugt, um Massenverluste durch Verdampfung zu vermeiden, oder bei Substanzen, die sich bei starkem Druckanstieg zersetzen (was bei einer offenen Version des Tests den isolierten Deckel abwerfen oder die Probe aus der Testzelle herausschleudern würde). Das Gewicht der Probe sollte nach der Messung bestimmt werden, um einen Masseverlust während des Tests festzustellen. Leckagen im System und die daraus resultierende Verdunstungskälte können zu einem erheblichen Empfindlichkeitsverlust im Test und einer großen Fehlermarge in den Ergebnissen führen. Die Eignung eines Testlaufs in der offenen Version kann durch die Bestimmung des Massenverlusts der Probe nach dem Test bewertet werden.

28.4.2.2.3 Die Temperatur der Substanz wird in ihrem Zentrum mit Hilfe von Thermoelementen oder Platin-Widerstandssensoren (RTD) gemessen, die in einem Stahl- oder Glasrohr angebracht sind. Die Temperatur der Umgebung wird auf der gleichen Höhe wie die Probentemperatur ebenfalls mit Thermoelementen oder Platin-Widerstandssensoren gemessen. Zur Überwachung der Temperatur der Substanz sowie der (Luft-)Temperatur im Ofen sind Geräte zur kontinuierlichen Temperaturmessung und -aufzeichnung erforderlich. Diese Geräte sollten vor Feuer und Explosion geschützt sein. Bei Stoffen mit einer SADT oder SAPT unterhalb der Umgebungstemperatur sollte die Prüfung mit ausreichender Kühlung durchgeführt werden.

28.4.2.3 Verfahren

28.4.2.3.1 Kalibrierungsverfahren

a) Das Kalibrierungsverfahren A ist wie folgt:

- Das Dewargefäß wird mit Natriumchlorid, Silikonöl, Dichte 0,96 ± 0,02 g/cm3 bei 20 °C und Wärmekapazität 1,46 ± 0,02 J/g bei 25 °C, oder einem anderen geeigneten Öl gefüllt und in die Gefäßhalterung des AST-Ofens gestellt;

- Erwärme die Probe in 20 °C - Schritten unter Verwendung des inneren Heizsystems bei einer bekannten Heizleistung, z.B. 0.333 oder 1.000 W, und bestimme die Wärmeverluste bei 40 °C, 60 °C, 80 °C und 100 °C;

- Verwende die Daten, um die Wärmekapazität des Dewar-Gefäßes unter Verwendung des in Abbildung 28.4.2.4 wiedergegebenen Verfahrens zu bestimmen.

b) Das Kalibrierungsverfahren B sieht wie folgt aus:

- Um das Kalibrierungsverfahren B durchzuführen, sollte der Testaufbau gut charakterisiert sein (z.B. durch vorherige Durchführung des Validierungsverfahrens A);

- Der Versuchsaufbau muss nach der in 28.4.2.4 beschriebenen Methode mit mindestens zwei mindestens zwei Standardsubstanzen oder -gemischen validiert werden. Für diese Standards eignen sich sind Dicumylperoxid in Ethylbenzol 2 (40:60 % w/w, SADT für einen Wärmeverlust von 60 mW/K.kg sollte 90 °C betragen), oder eine der Substanzen aus den Beispiel-Ergebnistabellen Tabellen in Kapitel 28.

28.4.2.3.2 Prüfverfahren

Das Prüfverfahren ist wie folgt:

- Füllen Sie das Dewargefäß/die Prüfzelle mit der eingewogenen Probe, einschließlich einer repräsentativen Menge Verpackungsmaterial (falls erforderlich), und stellen Sie es/sie in den Gefäßhalter des Ofens;

- Starten Sie die Temperaturüberwachung und erhöhen Sie dann die Probentemperatur bis zu einer voreingestellten Temperatur, bei der eine nachweisbare Selbsterhitzung auftreten kann. Die spezifische Wärme der Substanz kann aus dem Temperaturanstieg, der Erhitzungszeit und der Erhitzungsleistung errechnet oder zuvor durch eine geeignete kalorimetrische Prüfmethode bestimmt werden;

- Erhitzen Sie die Probe auf die eingestellte Temperatur, halten Sie die Ofentemperatur aufrecht und überwachen Sie die Probentemperatur.

Wird nach dem Temperaturausgleich des Systems (z.B. 24 Stunden für das offene System) kein Temperaturanstieg aufgrund von Selbsterhitzung festgestellt, ist die Temperatur um 5 °C zu erhöhen. Dieser Vorgang ist so lange zu wiederholen, bis eine Selbsterhitzung festgestellt wird;

Bei der geschlossenen Version kann die Apparatur mit < 0,5 W/kg beheizt werden, bis eine Selbsterwärmung festgestellt wird. Die Heizleistung pro Masseneinheit sollte unter der Empfindlichkeit des Prüfgeräts oder des Autoklaven für den Nachweis der Selbsterhitzung bleiben; - Wenn eine Selbsterhitzung festgestellt wird, wird die Probe unter adiabatischen Bedingungen bis zu einer voreingestellten Temperatur aufgeheizt, bei der das Kühlsystem aktiviert wird oder die Ofentemperatur ihren Grenzwert erreicht hat;

Bei der offenen Version sollte diese Temperatur so gewählt werden, dass die Wärmeentwicklung die Kühlkapazität des Systems nicht übersteigt;

Bei der geschlossenen Version ist diese Temperatur in der Regel eine voreingestellte maximale Ofentemperatur. Die Probe kann diese Temperatur unter nicht-adiabatischen Bedingungen überschreiten.

28.4.2.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

Berechne die Rate des Temperaturgefälles, A (K/h), des Dewar-Gefäßes bei unterschiedlichen im Kalibrierungsverfahren verwendeten Temperaturen. Zeichnen Sie ein Diagramm mit diesen Werten, um die Temperaturabfallrate bei jeder Temperatur zu bestimmen.

28.4.2.4.2 Berechne die Wärmekapazität , H (J/K), des Dewar-Gefäßes unter Verwendung der Formel:

| 3600 x E1 | ||

| H = |

| - (M1 x Cp1) |

| A + B |

| mit: | ||

| E1 | = | Verwendete Leistung der internen Heizung (W) |

| A | = | Rate des Temperaturgefälles bei Berechnungstemperatur (K/h) |

| B | = | Steigung der internen Heizungskurve (Kalibriersubstanz) bei Berechnungstemperatur (K/h) |

| M1 | = | Masse der Kalibriersubstanz (kg) |

| Cp1 | = | Spezifische Wärme der Kalibriersubstanz (J/K.kg) |

28.4.2.4.3 Bestimme den Wärmeverlust, K (W), unter Verwendung von:

| A x (H + M1 x Cp1) | |

| K = |

|

| 3600 |

bei jeder geforderten Temperatur und zeichne eine Kurve durch diese Werte.

28.4.2.4.4 Berechne die spezifische Wärme, Cp2 (J/kg °C) des Stoffes unter Verwendung von:

| 3600 x (E2 + K) | H | ||

| Cp2 = |

| - |

|

| C x M2 | M2 |

| wobei: | ||

| E2 | = | Verwendete Leistung der internen Heizung (W) |

| C | = | Steigung der internen Heizungskurve (Probe) bei der Berechnungstemperatur (K/h) |

| M2 | = | Probenmasse (kg) |

28.4.2.4.5 Berechne die Wärmeentwicklung, QT (W/kg), des Stoffes in Intervallen von 5 °C unter Verwendung folgender Formel für jede Temperatur:

| wobei: | ||

| D | = | Steigung der Kurve während der Selbsterhitzung bei der Berechnungstemperatur (K/h) |

28.4.2.4.6 Zeichne die errechneten Wärmeentwicklungsraten pro Masseneinheit als Funktion der Temperatur in ein Diagramm mit linearen Skalen und zeichne die am besten passende Kurve durch die gezeichneten Punkte. Bestimme die Wärmeverluste pro Masseneinheit, L (W/kg °C) des spezifischen Versandstückes, IBCs oder Tanks (siehe 28.3.3). Zeichne eine Gerade mit Anstieg L tangential an die Wärmeentwicklungskurve. Der Schnittpunkt der Geraden und der Abszisse ist die kritische Umgebungstemperatur, d. h., die höchste Temperatur, bei welcher der Stoff, so wie er verpackt ist, keine selbstbeschleunigende Zersetzung aufweist. Die SADT ist die kritische Umgebungstemperatur (°C), aufgerundet auf den nächst höheren Vielfachen von 5 °C. Ein Beispiel ist in Abbildung 28.4.2.2 wiedergegeben.

28.4.2.5 Ergebnisbeispiele

| Stoff | Masse (kg) | Verpackung | Wärmeverlust pro Masseneinheit (mW/kg*K) | SADT/SAPT (°C) |

| Azodicarbonamid a | 30 | 1G | 100 | > 75 |

| tert-Butylperoxybenzoat a | 25 | 6HG2 | 70 | 55 |

| tert-Butylperoxy-2-ethylhexanoat a | 25 | 6HG2 | 70 | 40 |

| tert-Butylperoxypivalat a | 25 | 6HG2 | 70 | 25 |

| N-Vinylformamide | 1000 | 31H1 | 33 | 55 |

| a) Diese historischen Beispiele wurden mit Wärmeverlusten ermittelt, die höher sind als die derzeit für die Klassifizierung empfohlenen Werte (siehe Tabelle 28.4). | ||||

Abbildung 28.4.2.1: Adiabatische Lagerprüfung

|

| (A) Mehrpunktschreiber und Temperaturkontrolleinheit (10 mV) |

| (B) Externe Nullpunkteinrichtung |

| (C) Aufzeichnungseinrichtung für größte Genauigkeit |

| (D) Kontrolleinheit |

| (E) Relais |

| (F) Interner Vorwärmer |

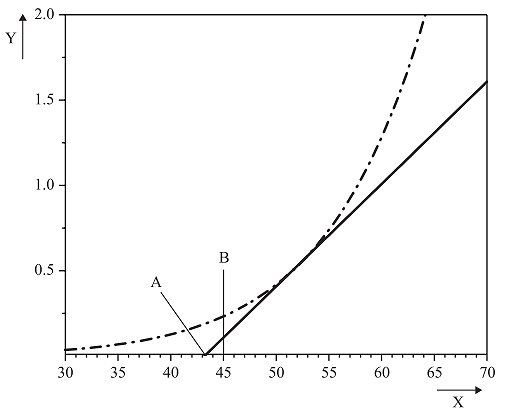

Abbildung 28.4.2.2: Beispiel für die Bestimmung der SADT oder SAPT

|

| |

| Wärmeentwicklungskurve |

| Wärmeverlustkurve L = 0,06 W/K.Kg |

| (A) | Kritische Umgebungstemperatur (Schnittpunkt der Wärmeverlustlinie mit der Abszisse) |

| (B) | SADT oder SAPT (kritische Umgebungstemperatur aufgerundet auf das nächsthöhere Vielfache von 5 °C) |

| (X) | Temperatur in °C |

| (Y) | Wärmefluss in W/kg |

28.4.3 Prüfung H.3 Isothermische Lagerprüfung (IST)

28.4.3.1 Einleitung

28.4.3.1.1 Mit diesem Prüfverfahren wird die Rate der Wärmeerzeugung durch Reaktion oder Zersetzung von Stoffen als Funktion der Zeit bei konstanter Temperatur bestimmt. Die erhaltenen Wärmeentwicklungsparameter werden zusammen mit den Wärmeverlustdaten der Verpackung verwendet, um die SADT oder SAPT eines Stoffes in seiner Verpackung zu bestimmen. Dieses Prüfverfahren eignet sich für alle Arten von Verpackungen, einschließlich Großpackmitteln (IBC) und Tanks. Bei einigen Stoffen kann die Wärmeentwicklung mit zunehmender Zersetzung zunehmen (z.B. aufgrund von Autokatalyse oder induzierter Zersetzung). Diese Eigenschaft wird ebenfalls durch dieses Prüfverfahren berücksichtigt.