umwelt-online: Empfehlungen für die Beförderung gefährlicher Güter - Handbuch über Prüfungen und Kriterien (6)

| zurück |  |

Abschnitt 32

Klassifizierungsverfahren, Prüfverfahren und Kriterien in Bezug auf flüssige desensibilisierte explosive Stoffe und entzündbare flüssige Stoffe

32.1 Ziel

In diesem Abschnitt wird das Schema der Vereinten Nationen für die Klassifizierung von flüssigen desensibilisierten Sprengstoffe und entzündbare Flüssigkeiten (Klasse 3/Kategorien 1 bis 4). Der Text sollte in Verbindung mit den Einstufungsgrundsätzen in Kapitel 2.3 der Modellvorschriften, Kapitel 2.6 des GHS/GHS-VO und den Prüfmethoden und den in den Unterabschnitten 32.4 und 32.5 dieses Handbuchs angegebenen Prüfmethoden verwendet werden. Die Bemerkung 2 zu Absatz 2.1.2.2 des GHS sollte ebenfalls berücksichtigt werden.

32.2 Anwendungsbereich

32.2.1 Flüssige desensibilisierte Explosivstoffe sind explosive Stoffe, die in Wasser oder anderen flüssigen Stoffen gelöst oder suspendiert sind und so ein homogenes flüssiges Gemisch bilden, um ihre explosiven Eigenschaften zu unterdrücken (siehe 2.3.1.4 der Modellvorschriften).

32.2.2 Stoffe werden nur dann als entzündbare Flüssigkeiten eingestuft, wenn ihr Flammpunkt nicht über 93 °C liegt. Flüssigkeiten mit einem Flammpunkt zwischen 35 °C und 60 °C können jedoch für bestimmte Regelungszwecke (z.B. Beförderung) als nicht brennbar angesehen werden, wenn sie keine Verbrennung aufrechterhalten (d. h. wenn die Prüfung der selbstunterhaltenden Verbrennung L.2 in Unterabschnitt 32.5.2 dieses Handbuchs negative Ergebnisse erbracht hat). Für die Zwecke der Beförderung gelten zusätzlich die folgenden Spezifikationen

- Stoffe werden nur dann als entzündbare flüssige Stoffe eingestuft, wenn ihr Flammpunkt unter 60 °C liegt (Kategorie 4 des GHS/GHS-VO für entzündbare flüssige Stoffe wird nicht angewendet);

- Zusätzlich werden Stoffe, die bei erhöhten Temperaturen befördert werden oder deren Beförderung ansteht, als entzündbare flüssige Stoffe eingestuft, wenn sie bei einer Temperatur bei oder unter der maximalen Beförderungstemperatur einen entzündbaren Dampf abgeben.

32.2.3 Entzündbare flüssige Stoffe, die in der Liste der gefährlichen Güter in Kapitel 3.2 der Modellvorschriften namentlich aufgeführt sind, sollten als chemisch rein angesehen werden. In der Praxis handelt es sich bei Waren, die unter der Bezeichnung solcher Stoffe versandt werden, häufig um Handelsprodukte, die andere zugesetzte Stoffe oder Verunreinigungen enthalten. Daher kann es vorkommen, dass Flüssigkeiten, die nicht in der Liste aufgeführt sind, weil ihr Flammpunkt im reinen Zustand über 60 °C liegt, als "allgemeine" oder "nicht anderweitig spezifizierte" entzündbare Flüssigkeiten mit einem Flammpunkt bei oder unter dieser Grenze eingestuft werden. Darüber hinaus können flüssige Stoffe, die in reinem Zustand in der Verpackungsgruppe III/Kategorie 3 aufgeführt sind, aufgrund des Vorhandenseins von Zusatzstoffen oder Verunreinigungen in die Verpackungsgruppe II/Kategorie 2 als Handelsprodukte aufgenommen werden.

32.2.4 Aus den genannten Gründen sind die Listen mit Bedacht anzuwenden, da sie lediglich eine Orientierung darstellen. Im Zweifel sollte der Flammpunkt experimentell bestimmt werden.

32.2.5 Flüssige Stoffe werden als nicht selbstunterhaltend verbrennend im Sinne der Modellvorschriften (keine Aufrechterhaltung der Verbrennung unter definierten Prüfbedingungen) angesehen, wenn sie das Prüfverfahren der selbstunterhaltenden Verbrennung (siehe Abschnitt 32.5.2) bestanden haben oder wenn ihr Brennpunkt nach ISO 2592 größer als 100 °C ist oder wenn es sich um mischbare Lösungen mit einem Wasseranteil von mehr als 90 % Massenanteil handelt.

32.3 Klassifizierungsverfahren

32.3.1 Entzündbare flüssige Stoffe

32.3.1.1 Die Tabelle 32.1 ist zur Bestimmung der Gefahrenklasse von entzündbaren flüssigen Stoffen heranzuziehen.

32.3.1.2 Für flüssige Stoffe, deren einzige Gefahr die Entzündbarkeit ist, ergibt sich die Verpackungsgruppe aus der Gefahrklassifizierung nach Tabelle 32.1.

32.3.1.3 Für flüssige Stoffe mit Nebengefahr(en) muss sowohl die nach Tabelle 32.1 bestimmte Klassifizierung als die Schwere der Nebengefahr(en) berücksichtigt werden. In diesen Fällen ist die Tabelle der Rangfolge der Gefahreigenschaften in Kapitel 2.0, Unterabschnitt 2.0.3 der Modellvorschriften für die korrekte Klassifizierung der flüssigen Stoffe heranzuziehen. Die Klassifizierung, die den höchsten Gefahrengrad bei unterschiedlichen Gefahren des Stoffes angibt, ergibt dann die Verpackungsgruppe des Stoffes.

Tabelle 32.1: Klassifizierung nach der Gefahr der Entzündbarkeit

| Kriterien | Verpackungsgruppe | GHS Kategorie |

| Flammpunkt < 23 °C und Siedepunkt < 35 °C | I | 1 |

| Flammpunkt < 23 °C und Siedepunkt > 35 °C | II | 2 |

| Flammpunkt > 23 °C und < 60 °C und Siedepunkt > 35 °C | III | 3 |

| Flammpunkt > 60 °C und < 93 °C | Nicht anwendbar | 4 |

| Bemerkung: Das Kriterium des Anfangssiedepunkts > 35 °C für Verpackungsgruppe III/Kategorie 3 wird derzeit im GHS nicht verwendet. | ||

32.3.2 Desensibilisierte flüssige explosive Stoffe

32.3.2.1 Dieser Unterabschnitt beschreibt das Klassifizierungsschema für desensibilisierte explosive flüssige Stoffe (siehe Absatz 2.3.1.4 der Modellvorschriften und Anmerkung 2 zu Absatz 2.1.1 des GHS). Desensibilisierte flüssige explosive Stoffe sind Stoffe, die in Wasser oder anderen flüssigen Stoffen gelöst oder suspendiert sind und so ein homogenes flüssiges Gemisch bilden, um ihre explosiven Eigenschaften zu unterdrücken.

32.3.2.2 Wenn ein Stoff die Kriterien für die Einstufung als explosionsgefährlich erfüllt, aber so verdünnt wird, dass er durch die Prüfreihe 6 (siehe Abschnitt 16) von dieser Klasse ausgenommen wird, sollte dieser verdünnte Stoff, wenn er die Einstufungskriterien oder die Definition für eine andere Gefahrenklasse erfüllt, in dieser Klasse mit der höchsten Konzentration eingestuft werden, die ihn von der Klasse der explosiven Stoffe ausnimmt. Bei ausreichender Verdünnung können solche Stoffe für bestimmte Rechtsbereiche (z.B. Beförderung) als ungefährlich eingestuft werden (siehe auch Abschnitt 2.1.3.6.3 der Modellvorschriften).

32.3.2.3 Das Klassifizierungsschema für flüssige desensibilisierte Sprengstoffe für die Lieferung und Verwendung (einschließlich Lagerung) gemäß dem GHS ist in Abschnitt 51 aufgeführt.

32.4 Prüfverfahren zur Bestimmung des Flammpunktes und der Viskosität

Es wird empfohlen, für die Bestimmung des Flammpunkts das "geschlossene Tiegel-Prüfverfahren" zu verwenden. Offene Prüfmethoden sind akzeptabel für Flüssigkeiten, die nicht mit geschlossenen Prüfmethoden geprüft werden können (z.B. aufgrund ihrer Viskosität) oder wenn bereits Daten aus offenen Prüfmethoden vorliegen. In diesen Fällen sollten 5,6 °C vom gemessenen Wert abgezogen werden, da Prüfmethoden mit offenem Becher im Allgemeinen höhere Werte ergeben als Prüfmethoden mit geschlossenem Tiegel.

32.4.1 Nicht-viskose entzündbare flüssige Stoffe

Die folgenden Methoden zur Flammpunktbestimmung für flüssige Stoffe können genutzt werden:

Internationale Normen:

ISO 1516,

ISO 1523,

ISO 2719,

ISO 13736,

ISO 3679,

ISO 3680

Nationale Normen:

American Society for Testing Materials International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, Pennsylvania, USA 19428-2959:

ASTM D3828-07a, Standard Test Methods for Flash Point by Small Scale Closed Cup TesterASTM D56-05, Standard Test Method for Flash Point by Tag Closed Cup Tester

ASTM D3278-96(2004)e1, Standard Test Methods for Flash Point of Liquids by Small Scale Closed-Cup Apparatus

ASTM D93-08, Standard Test Methods for Flash Point by Pensky-Martens Closed Cup Tester

Association française de normalisation, AFNOR, 11, rue de Pressensé, 93571 La Plaine Saint-Denis Cedex:

Französischer Standard NF M 07 - 019Französischer Standards NF M 07 - 011 / NF T 30 - 050 / NF T 66 - 009

Französischer Standard NF M 07 - 036

Deutsches Institut für Normung, Burggrafenstr. 6, D-10787 Berlin:

Standard DIN 51755 (Flammenpunkte unter 65 °C)

Staatliches Komitee für Standardisierung beim Ministerrat, 113813, GSP, Moskau, M-49 Lenin Prospekt, 9:

GOST 12.1.044-84.

32.4.2 Viskose entzündbare Stoffe mit einem Flammpunkt unter 23 °C

32.4.2.1 Die Gefahrengruppe der Farben, Lacke, Firnisse, Klebstoffe, Polituren und anderen vikosen brennbaren Flüssigkeiten mit einem Flammpunkt von weniger als 23 °C wird gemäß Unterabschnitt 2.3.2.2 der Moellvorschriften bestimmt unter Bezugnahme auf:

- Viskosität, ausgedrückt als Auslaufzeit in Sekunden (siehe 32.4.3),

- Flammpunkt im geschlossenen Tiegel (siehe 32.4.2.2) und

- Prüfverfahren zur Lösemittelabtrennung (siehe 32.5.1).

32.4.2.2 Der Flammpunkt im geschlossenen Tiegel ist nach der ISO-Methode ISO 1523:1983 für Farben und Lacke zu bestimmen. Bei einer für ein Wasserbad zu niedrige Flammpunkttemperatur können die folgenden Modifizierungen des Heizbades vorgenommen werden:

- Ethylenglykol kann im Wasserbad oder in einem anderen geeigneten Gefäß verwendet werden;

- Gegebenenfalls kann ein Kühlschrank verwendet werden, um die Probe und das Gerät auf eine Temperatur zu kühlen, die aufgrund der Methode in Bezug auf den zu erwartenden Flammpunkt notwendig ist. Bei niedrigeren Temperaturen kann die Probe und das Gerät auf eine geeignete Temperatur gekühlt werden, z.B. durch sukzessive Zugabe von Trockeneis zum Ethylenglykol, wobei die Probe in einem separaten Behälter mit Ethylenglykol in gleicher Weise gekühlt wird;

- Voraussetzung für verlässliche Flammpunktbestimmung ist das strikte Einhalten der empfohlenen Heizrate, mit der die Probe während des Versuches erwärmt wird. Abhängig von der Größe des Wasserbades und der darin enthaltenen Menge Ethylenglykol kann eine Teilisolierung des Wasserbades erforderlich sein, um die notwendige niedrige Heizrate einzuhalten.

32.4.3 Viskositätsprüfung

Die Auslaufzeit in Sekunden wird bei 23 °C mit dem Auslaufbecher nach ISO-Norm 2431:1984 mit 4 mm Auslaufdüse bestimmt. Wenn die Auslaufzeit 100 s überschreitet, ist eine zweite Versuchsreihe mit dem Auslaufbecher mit einer 6 mm Auslaufdüse durchzuführen.

32.5 Prüfverfahren zur Bestimmung der Lösemittelabtrennung und der selbstunterhaltenden Verbrennung

32.5.1 Prüfung L.1: Prüfung zur Lösemittelabtrennung

32.5.1.1 Einleitung

Dieser Test wird verwendet, um das Ausmaß der Lösungsmittelabscheidung in viskosen Flüssigkeiten wie Farben, Lacken, Firnissen, Klebstoffen und Polituren zu bestimmen.

Das Prüfverfahren dient dazu, bei viskosen Stoffen wie Farben, Glasuren, Lacken, Klebstoffen und Polituren die Menge der sich abscheidenden Lösemittelphase zu bestimmen.

32.5.1.2 Prüfgeräte und Materialien

Ein mit einem Glasstopfen verschließbarer 100 ml Messzylinder mit einer maximalen Gesamthöhe von 25 cm und einem einheitlichen Innendurchmesser des kalibrierten Bereiches von ca. 3 cm ist erforderlich.

32.5.1.3 Prüfverfahren

Die Farbe wird durch Rühren homogenisiert und bis zur 100 ml Marke in den Messzylinder eingefüllt. Der Messzylinder wird mit dem Stopfen zu verschlossen und für 24 Stunden in Ruhe gelassen. Danach wird die Höhe der abgetrennten oberen Flüssigphase, bestimmt.

32.5.1.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

Die Höhe der am oberen Rand abgeschiedene Flüssigphase wird ist in Prozent der Gesamthöhe der Probe anzugeben. Wenn sich weniger als 3 % an klarer Flüssigphase abscheiden, kann der Stoff in die Verpackungsgruppe III eingestuft werden (siehe 2.3.2.2 der Modellvorschriften) oder er unterliegt nicht den Modellvorschriften (siehe 2.3.2.5 der Modellvorschriften).

32.5.2 Prüfung L.2: Prüfung zur Bestimmung der selbstunterhaltenden Verbrennung

32.5.2.1 Einleitung

Mit diesem Prüfverfahren wird bestimmt, ob ein Stoff selbstunterhaltend verbrennt, wenn er unter den vorgeschriebenen Prüfbedingungen erwärmt wird und einer Flamme ausgesetzt ist. Ein Metallblock mit einer konkaven Vertiefung (Probenmulde) wird auf eine definierte Temperatur erwärmt. Das festgelegte Volumen des zu prüfenden Stoffes wird in die Probenmulde gefüllt und seine Fähigkeit selbstunterhaltend zu verbrennen, nachdem nach vorgeschriebenem Verfahren eine Gasbrennerflamme angenähert und wieder entfernt wurde, wird registriert.

32.5.2.2 Prüfgeräte und Materialien

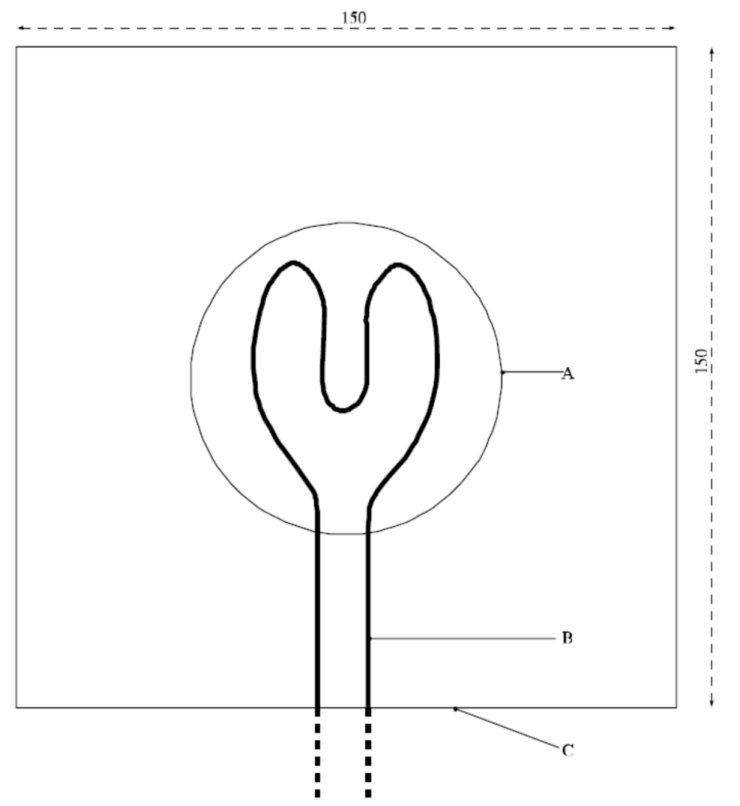

32.5.2.2.1 Ein Verbrennungsprüfgerät, bestehend aus einem Block Aluminium-Legierung oder anderem korrosionsresistentem Material mit hoher Wärmeleitfähigkeit, ist zu verwenden. Der Metallblock hat eine konkave Vertiefung (Probenmulde) und ein Sackloch, um das Thermometer aufzunehmen. Eine kleine Gasbrennerdüse, montiert auf einem Drehzapfen, befindet sich am Metallblock. Der Griff und die Gaszuführung können in jedem beliebigen Winkel zur Gasbrennerdüse angebracht sein. Abbildung 32.5.2.1 zeigt eine geeignete Versuchseinrichtung; Schnittzeichnungen der wesentlichen Teile zeigen die Abbildungen 32.5.2.1 und 32.5.2.2. Folgende Ausrüstung ist außerdem erforderlich:

- Messgerät, um zu überprüfen, dass der Abstand der Gasdüse zur Oberkante der Probenmulde 2,2 mm beträgt (siehe Bild 32.5.2.1);

- Thermometer, Quecksilber-Glasthermometer geeignet für horizontalen Einbau mit einer Empfindlichkeit größer als oder gleich 1 mm/°C oder ein anderer Temperaturfühler mit gleicher Empfindlichkeit, der die Temperatur in 0,5 °C-Intervallen angeben kann. Eingebaut in den Metallblock, soll die Thermometerkugel mit Wärmeleitpaste umgeben sein;

- Heizplatte, ausgestattet mit einer Temperatur-Regeleinheit. (Zum Heizen des Metallblockes können auch andere Heizeinrichtungen mit geeigneter Temperatur-Regeleinheit verwendet werden);

- Stoppuhr oder ein anderes geeignetes Zeitmessgerät;

- Spritze, Dosiergenauigkeit 2,0 ml ± 0,1 ml;

- Brennstoff, Butan.

32.5.2.2.2 Die Probe muss repräsentativ für den zu untersuchenden Stoff sein und sie muss vor der Untersuchung in einem dicht geschlossenen Behälter aufbewahrt und bereitgestellt werden. Um den Verlust flüchtiger Bestandteile zu vermeiden, ist die Behandlung der Probe zur Sicherstellung ihrer Homogenität auf ein Minimum zu beschränken. Nach jeder Probenentnahme ist der Behälter sofort wieder dicht zu verschließen, um zu verhindern, dass flüchtige Bestandteile aus dem Behälter entweichen. War der Behälter nicht ordnungsgemäß verschlossen, so ist eine völlig neue Probe zu verwenden.

32.5.2.3 Prüfverfahren

32.5.2.3.1 Es ist unbedingt erforderlich, das Gerät in einem absolut zugfreien Raum 1) und ohne helles Licht aufzustellen, um die Beobachtung der Entzündung, der Flammen usw. leichter erkennen zu können.

32.5.2.3.2 Der Metallblock wird auf die Heizplatte gestellt oder mit anderen geeigneten Heizeinrichtungen erwärmt, so dass seine, auf dem Thermometer angezeigte Temperatur mit einer Toleranz von ± 1 °C zur geforderten Temperatur gehalten werden kann. Die Versuchstemperatur beträgt 60,5 °C oder 75 °C (s. 32.5.2.3.8). Diese Temperatur ist entsprechend der Differenz des aktuellen Luftdruckes zum Normaldruck (101,3 kPa) zu korrigieren, indem sie bei höherem Luftdruck um 1,0 °C pro 4 kPa Abweichung erhöht und bei niedrigerem Luftdruck um 1,0 °C pro 4 kPa Abweichung erniedrigt wird,. Es ist sicherzustellen, dass die obere Fläche des Metallblockes exakt horizontal ausgerichtet ist. Mit einem Messgerät ist zu überprüfen, dass sich die Gasbrennerdüse in der Prüfposition 2,2 mm über der Oberkante der Probenmulde befindet.

32.5.2.3.3 Die Gasbrennerflamme ist zu entzünden, wenn sich die Gasbrennerdüse nicht in der Prüfposition befindet (z.B. in der "Aus"-Position, der Probenmulde abgewandt). Die Größe der Prüfflamme ist auf eine Höhe von 8 mm bis 9 mm und eine Breite von ca. 5 mm einzustellen.

32.5.2.3.4 Mit Hilfe der Spritze werden dem Probenbehälter mindestens 2 ml entnommen, schnell 2,0 ml ± 0,1 ml in die Probenmulde des Prüfgerätes gefüllt und sofort mit dem Versuch begonnen.

32.5.2.3.5 Nach einer Temperierzeit von 60 s - es wird davon ausgegangen, dass die Probe dann ihre Gleichgewichtstemperatur erreicht hat - und, wenn sich die Probe währenddessen nicht entzündet hat, wird die Gasbrennerflamme in die Prüfposition am Rand des flüssigen Stoffes gebracht. Die Gasbrennerflamme bleibt für 15 s in dieser Position und wird dann in die "Aus"-Position geschwenkt, wobei das Verhalten der Probe beobachtet wird. Die Gasbrennerflamme darf während des Versuches nicht erlöschen.

32.5.2.3.6 Der Versuch ist 3fach durchzuführen. Bei jedem Versuch ist Folgendes zu beachten und zu dokumentieren:

- ob eine Entzündung und eine selbstunterhaltende Verbrennung oder eine Entflammung der Probe stattfindet oder nicht, bevor die Gasbrennerflamme in die Prüfposition gebracht wird und

- ob sich die Probe entzündet oder nicht, wenn sich die Gasbrennerflamme in der Prüfposition befindet, und, falls ja, wie lange die Verbrennung anhält, nachdem die Gasbrennerflamme in die Ausgangsposition zurückgebracht wurde.

32.5.2.3.7 Wird eine selbstunterhaltende Verbrennung entsprechend 32.5.2.4 nicht festgestellt, ist die gesamte Versuchsreihe mit einer neuen Probe und einer Temperierzeit von 30 s zu wiederholen.

32.5.2.3.8 Wird eine selbstunterhaltende Verbrennung entsprechend 32.5.2.4 bei 60,5 °C nicht festgestellt, ist die gesamte Versuchsreihe mit einer neuen Probe und einer Temperatur von 75 °C zu wiederholen.

32.5.2.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

Die Substanz sollte entweder als nicht selbstunterhaltend verbrennend oder als selbstunterhaltend verbrennend eingestuft werden. Der Stoff ist als selbstunterhaltend verbrennend einzustufen wenn, unabhängig von der Prüftemperatur und der Temperierzeit, auch nur bei einem Versuch festgestellt wurde, dass:

- Die Probe sich entzündet und selbstunterhaltend verbrennt, wenn sich die Gasbrennerflamme in der Ausgangsposition befindet oder

- die Probe sich entzündet, während sich die Gasbrennerflamme für 15 s in der Prüfposition befindet und für mindestens 15 s selbstunterhaltend verbrennt, nachdem die Gasbrennerflamme in die Ausgangsposition zurückgeschwenkt wurde.

Kurzzeitiges Aufflammen ist nicht als selbstunterhaltende Verbrennung zu werten. Im Allgemeinen kann nach Ablauf der vorgeschriebenen 15 s mit Sicherheit eine Aussage darüber getroffen werden, ob die Verbrennung aufgehört hat oder ob sie sich fortsetzt. In Zweifelsfällen ist der Stoff als selbstunterhaltend verbrennend einzustufen.

Abbildung 32.5.2.1: Prüfgerät zur Bestimmung der selbstunterhaltenden Verbrennung

|

|

| (A) Thermometer

(B) "Aus" (Ausgangs)-Position (C) Griff (D) Gasbrennerdüse (E) Probenmulde |

Abbildung 32.5.2.2: Gasbrennerdüse und -flamme

|

| (A) Butangasversorgung

(B) Gasbrennerflamme (C) Probenmulde |

32.6 Prüfmethoden zur Bestimmung des Siedepunkts (Siedebeginn)

Internationale Normen:

ISO 3924

ISO 4626

ISO 3405

Nationale Normen:

American Society for Testing Materials International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, Pennsylvania, USA 19428-2959:

ASTM D86-07a, Standard Test Method for Distillation of Petroleum Products at Atmospheric PressureASTM D1078-05, Standard Test Method for Distillation Range of Volatile Organic Liquids

Weitere akzeptierte Methoden:

Methode A.2 wie in Teil A des Anhangs zur Verordnung (EG) Nr. 440/2008 der Kommission 2) beschrieben.

Abschnitt 33

Klassifizierungsverfahren, Prüfmethoden und Kriterien für entzündbare feste Stoffe, desensibilisierte feste explosive Stoffe,

selbstentzündliche Stoffe und Stoffe, die in Berührung mit Wasser entzündliche Gase entwickeln

33.1 Einleitung

Dieser Abschnitt des Handbuchs enthält Klassifizierungsverfahren, Prüfmethoden und Kriterien in Bezug auf entflammbare Feststoffe, feste desensibilisierte explosive Stoffe, Stoffe, die zur Selbstentzündung neigen, und Stoffe, die bei Wasserkontakt entflammbare Gase entwickeln.

33.2 Entzündbare feste Stoffe

Bemerkung: Der Begriff "Metallpulver" umfasst Pulver aus Metallen oder Metalllegierungen.

33.2.1 Ziel

33.2.1.1 Abschnitt 33.2.3 stellt das Schema der Vereinten Nationen für die Klassifizierung brennbarer Feststoffe vor (siehe Unterabschnitt 2.4.2.2 der Modellvorschriften und Kapitel 2.7 des GHS/ GHS-VO). Der Text sollte in Verbindung mit den Klassifizierungsgrundsätzen in den Abschnitten 2.4.2.2.2.2 und 2.4.2.2.2.3 der Modellvorschriften, Abschnitt 2.7.2 des GHS/ GHS-VO, dem Flussdiagramm in Abbildung 33.2.3 und der Prüfvorschrift in 33.2.4 verwendet werden.

33.2.1.2 Um zwischen Stoffen, die entzündet werden können und solchen, die leicht brennen oder deren Brandverhalten besonders gefährlich ist, zu unterscheiden, werden nur solche Stoffe der Klasse der entzündbare Feststoffe zugeordnet (GHS-VO - ADR), deren Abbrandzeit einen gewissen Grenzwert überschreitet.

33.2.1.3 Die Prüfverfahren, wie sie hier und in den Modellvorschriften beschrieben sind, berücksichtigen die entsprechende Gefahr der entzündbaren festen Stoffe in angemessener Weise, so dass eine geeignete Klassifizierung für die Beförderung vorgenommen werden kann.

33.2.2 Anwendungsbereich

33.2.2.1 Produkte, vorgesehen für die Beförderung, sind den Klassifizierungsverfahren, wie in den Paragraphen 2.4.2.2.2 und 2.4.2.2.3 der Modellvorschriften und Kapitel 2.7.2 des GHS / GHS-VO beschrieben, zu unterwerfen, es sei denn, diese Prüfungen können aus praktischen Gründen nicht durchgeführt werden (z.B. wegen des physikalischen Zustands). Stoffe oder Gegenstände, die nicht geprüft werden können, sind durch Analogie mit bestehenden Eintragungen zu klassifizieren (siehe Paragraph 2.4.2.2.2.2 der Modellvorschriften).

33.2.3 Klassifizierungsverfahren für entzündbare feste Stoffe

33.2.3.1 Eine Vorprüfung ist durchzuführen, um zu bestimmen, ob mittels Zündung durch eine Gasflamme die Ausbreitung eines Brandes unter Flammenerscheinung oder durch Schwelbrand stattfindet. Wenn die Ausbreitung innerhalb einer festgelegten Zeit stattfindet, muss die gesamte Prüfung durchgeführt werden, um die Abbrandrate und die Dynamik des Abbrands zu bestimmen.

33.2.3.2 Die Prüfungen sind nur bei körnigen, pastenförmigen oder pulverförmigen Stoffen anzuwenden. Wenn bei der Vorprüfung der Stoff sich weder entzündet noch eine Ausbreitung des Brandes unter Flammenerscheinung oder durch Schwelbrand stattfindet, ist es nicht notwendig, die vollständige Abbrandprüfung durchzuführen, weil es sich bei dem Stoff dann nicht um einen brennbaren festen Stoff handelt. Wenn eine Ausbreitung stattfindet und die Abbrandzeit geringer als die festgelegte Zeit ist, ist die vollständige Abbrandprüfung durchzuführen. Ob der Stoff ein entzündbarer fester Stoff ist und wenn ja, ob er der Verpackungsgruppe II oder III/Kategorie 1 oder 2 zuzuordnen ist, ist auf Grundlage des Prüfergebnisses festzulegen.

Abbildung 33.2.3 Fließschema für die Zuordnung von brennbaren festen Stoffen, ausgenommen Metallpulver

33.2.4 Prüfung N.1: Prüfverfahren für entzündbare feste Stoffe

33.2.4.1 Einleitung

Die Fähigkeit eines Stoffes, einen Brand zu unterstützen, wird dadurch geprüft, dass er angezündet und die Abbrandzeit bestimmt wird.

33.2.4.2 Prüfgeräte und Materialien

Eine Form von 250 mm Länge und einem dreieckigen Querschnitt mit einer inneren Höhe von 10 mm und einer inneren Breite vom 20 mm wird verwendet um einen Strang für die Abbrandprüfung zu formen. Die Form wird an beiden Längsseiten von zwei Metallflächen begrenzt, die die dreieckige Form um 2 mm überragen (siehe Abbildung 33.2.4.1). Eine undurchlässige, nicht brennbare Platte mit geringer Wärmeleitfähigkeit ist zu verwenden, um den Strang des Prüfmusters aufzunehmen.

33.2.4.3 Prüfverfahren

33.2.4.3.1 Vorprüfung

Der Stoff in seiner handelsüblichen Form ist zu einem durchgehenden Strang oder zu einer pulverförmigen Schüttung von etwa 250 mm Länge, 20 mm Breite und 10 mm Höhe auf einer kalten, undurchlässigen Platte mit geringer Wärmeleitfähigkeit zu formen. Zum Anzünden der Schüttung an einem Ende wird die heiße Flamme (Mindesttemperatur 1000 °C) eines Gasbrenners (Mindestdurchmesser 5 mm) verwendet, bis sich das Pulver entzündet oder mindestens 2 Minuten (5 Minuten für Metalle oder Metalllegierungen). Es muss aufgezeichnet werden, ob sich ein Abbrand über eine Länge von 200 mm der Schüttung innerhalb von 2 Minuten Prüfzeit (oder 20 Minuten für Metallpulver) ausbreitet. Wenn sich der Stoff nicht entzündet und sich keine Verbrennung mit einer Flamme oder mit Glimmen über eine Länge von 200 mm der pulverigen Schüttung innerhalb von 2 Minuten Prüfung (oder 20 Minuten für Metallpulver) ausbreitet, ist der Stoff nicht als entzündbarer fester Stoff zu klassifizieren und eine weitere Prüfung ist nicht erforderlich. Wenn der Stoff eine Verbrennung über eine Länge von 200 mm der pulverigen Schüttung innerhalb von 2 Minuten oder weniger als 20 Minuten für Metallpulver weiterleitet, ist das volle Prüfprogramm nach 33.2.4.3.2 durchzuführen.

33.2.4.3.2 Abbrandprüfung

33.2.4.3.2.1 Der pulverförmige oder körnige Stoff in seiner handelsüblichen Form ist lose in die Form einzufüllen. Die Form wird dann dreimal aus einer Höhe von 20 mm auf eine feste Unterlage fallengelassen. Dann sind die seitlichen Begrenzungen zu entfernen und die überschüssigen Stoffmengen sind abzutrennen; eine nicht brennbare, nicht poröse Platte mit geringer Wärmeleitfähigkeit ist auf die Form zu legen, die Vorrichtung ist zu drehen und die Form zu entfernen. Pastenförmige Stoffe werden in Form eines Stranges von 250 mm Länge und mit einem Querschnitt von etwa 100 mm2 auf eine nicht brennbare Platte aufgebracht. Bei einem feuchtigkeitsempfindlichen Stoff ist die Prüfung so schnell wie möglich nach der Entnahme aus dem Behälter zu prüfen. Die Schüttung ist quer zur Zugrichtung in einem Abzug anzuordnen. Die Luftabsaugung muss so hoch sein, das Rauch nicht in das Labor dringen kann; sie soll auch während des Versuchs nicht verändert werden. Um die Versuchsanordnung herum ist ein Windschutz aufzustellen.

33.2.4.3.2.2 Für Stoffe, die keine Metallpulver sind, ist 1 ml einer Befeuchtungslösung auf die Schüttung 30 mm bis 40 mm hinter der 100 mm Messzone aufzubringen. Die Befeuchtungslösung ist Tropfen für Tropfen auf die Schüttung aufzubringen, um sicherzustellen, dass der gesamte Querschnitt der Form befeuchtet ist, ohne dass flüssiger Stoff seitlich verloren geht. Der flüssige Stoff muss über die kürzeste mögliche Länge der Form so aufgebracht werden, dass ein seitlicher Verlust vermieden wird. Bei vielen Stoffen fließt das Wasser über die Seiten der Form hinaus, so dass eine Zugabe von Befeuchtungsmitteln notwendig sein kann.

Zu verwendende Befeuchtungsmittel dürfen keine brennbaren Verdünnungsmittel enthalten und der gesamtaktive Anteil der Befeuchtungslösung darf 1 % nicht übersteigen. Dieser flüssige Stoff kann von oben in die Form in ein Loch von 3 mm Tiefe und 5 mm Durchmesser hinzugefügt werden.

33.2.4.3.2.3 Jede geeignete Zündquelle, wie z.B. eine kleine Flamme oder ein heißer Draht mit einer Mindesttemperatur von 1000 °C kann verwendet werden, um die Schüttung an einem Ende anzuzünden. Nach Abbrand der Schüttung über eine Länge von 80 mm ist die Abbrandzeit über die folgenden 100 mm zu messen. Für Stoffe, die keine Metallpulver sind, ist aufzuzeichnen, ob die befeuchtete Zone die Ausbreitung der Flamme für mindestens 4 Minuten zum Stoppen bringt oder nicht. Die Prüfung ist sechsmal, jedes Mal unter Verwendung einer sauberen kalten Platte auszuführen, es sei denn, es wird vorher ein positives Ergebnis festgestellt.

33.2.4.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

33.2.4.4.1 Pulverförmige, körnige oder pastenförmige Stoffe werden als brennbarer Feststoff eingestuft, wenn die Abbrandzeit bei einem oder mehreren durchgeführten Prüfungen in Übereinstimmung mit dem Prüfverfahren, wie es in 33.2.1.3.4.2 beschrieben ist, durchgeführt wurde und sie weniger als 45 s beträgt oder wenn die Abbrandrate mehr als 2,2 mm/s beträgt. Pulver aus Metallen oder Metalllegierungen sollten eingestuft werden, wenn sie entzündbar sind und sich die Reaktion über die gesamte Länge (100 mm) der Probe in 10 Minuten oder weniger erstreckt.

33.2.4.4.2 Entzündbare feste Stoffe (andere als Metallpulver) sind der Verpackungsgruppe II/Kategorie 1 zuzuordnen, wenn die Abbrandzeit kürzer als 45 s ist und die Flamme die befeuchtete Zone passiert. Die Verpackungsgruppe II /Kategorie 2 sollte Pulvern aus Metallen oder Metalllegierungen zugeordnet werden, wenn sich die Reaktionszone über die gesamte Länge (100 mm) der Probe in fünf Minuten oder weniger erstreckt.

33.2.4.4.3 Entzündbare feste Stoffe (andere als Metallpulver) sind der Verpackungsgruppe III/Kategorie 3 zuzuordnen, wenn die Abbrandzeit weniger als 45 s beträgt und die befeuchtete Zone die Ausbreitung der Flamme für mindestens 4 Minuten zum Stoppen bringt. Die Verpackungsgruppe III/Kategorie 3 sollte Metallpulvern zugeordnet werden, wenn sich die Reaktion über die gesamte Länge (100 mm) der Probe in mehr als fünf Minuten, aber nicht mehr als zehn Minuten erstreckt.

33.2.4.5 Ergebnisbeispiele

| Stoff | Abbrandzeit der Vorprüfung (s) | Abbrandzeit (s) | Zeitverzögerung (s) | Ergebnis |

| Manganethylenbis(dithiocarbamat)-komplex mit Zinksalz 88 % (Mancozeb) | - | 102 | - | Kein brennbarer Feststoff |

| Manganethylenbis(dithiocarbamat)-komplex mit Zinksalz 80 % (Mancozeb) | - | 145 | - | Kein brennbarer Feststoff |

| Manganethylenbis(dithiocarbamat)-komplex mit Zinksalz 75 % (Mancozeb) | keine Entzündung | - | - | Kein brennbarer Feststoff |

Abbildung 33.2.4.1: Form und Zubehör für die Bereitung der Schüttung für die Abbrandprüfung

(A) Querschnitt der 250 mm langen Form

33.3 Feste desensibilisierte explosive Stoffe

33.3.1 Dieser Unterabschnitt stellt das UN-Klassifizierungsschema für desensibilisierte explosive Stoffe der Unterklasse 4.1 vor (siehe Unterabschnitt 2.4.2.4 der Modellvorschriften und Anmerkung 2 zu Absatz 2.1.2.2 des GHS). Feste desensibilisierte explosive Stoffe werden so mit Wasser oder Alkohol befeuchtet oder mit anderen Stoffen verdünnt, dass ein homogenes festes Gemisch entsteht, um dessen explosive Eigenschaften zu unterdrücken.

33.3.2 Wenn ein Stoff die Kriterien für die Einstufung in die Explosivstoffklasse erfüllt, aber verdünnt wird, um durch die Prüfreihe 6 von dieser Klasse ausgenommen zu werden (siehe Abschnitt 16), sollte dieser verdünnte Stoff, wenn er die Klassifizierungskriterien oder die Definition für eine andere Gefahrenklasse erfüllt, in der höchsten Konzentration, die ihn von der Explosivstoffklasse befreit, in diese Klasse eingestuft werden. Bei ausreichender Verdünnung können solche Stoffe für einige behördliche Zwecke (z.B. Transport) als nicht gefährlich angesehen werden (siehe auch Abschnitt 2.1.3.6.3 der Modellvorschriften).

33.3.3 Das Klassifizierungsschema von festen desensibilisierten explosive Stoffe für die Transport und Verwendung (einschließlich Lagerung) gemäß GHS ist in Abschnitt 51 aufgeführt.

33.4 Selbstentzündliche Stoffe (pyrophore und selbsterhitzungsfähige Stoffe)

33.4.1 Ziel

33.4.1.1 Dieser Unterabschnitt enthält das Klassifizierungsschema für selbstentzündliche Stoffe, d. h. pyrophore flüssige und feste Stoffe sowie selbsterhitzungsfähige Stoffe (siehe Abschnitt 2.4.3 der Modellvorschriften und Kapiteln 2.9, 2.10 und 2.11 des GHS/ GHS-VO). Der Text sollte in Verbindung mit den in diesen Verweisen angegebenen Klassifizierungsgrundsätzen und den in den Abschnitten 33.4.4 bis 33.4.6 enthaltenen Prüfvorschriften verwendet werden.

33.4.1.2 Die Prüfverfahren sind dazu gedacht, zwei Arten von Stoffen mit selbstentzündlichen Eigenschaften zu identifizieren:

- Flüssige oder feste Stoffe, die sich selbst in kleinen Mengen innerhalb von fünf Minuten nach Kontakt mit Luft entzünden. Diese Stoffe sind am anfälligsten für Selbstentzündung und werden als pyrophore Stoffe bezeichnet.

- Andere Stoffe, die in Kontakt mit Luft und ohne Energiezufuhr zur Selbsterhitzung neigen. Sie entzünden sich nur in großen Mengen (im Kilogrammmaßstab) und nach längerer Zeit (Stunden oder Tage) und werden als selbsterhitzungsfähige Stoffe bezeichnet.

33.4.1.3 Mit den hier beschriebenen Prüfverfahren lässt sich die relative Gefährlichkeit von selbstentzündlichen Stoffen angemessen bewerten, so dass eine adequate Einstufung vorgenommen werden kann.

33.4.2 Anwendungsbereich

33.4.2.1 Produkte, wie sie für die Beförderung aufgegeben werden, sind den Klassifizierungsverfahren, wie in den Paragraphen 2.4.3.2 und 2.4.3.3 der Modellvorschriften und den Kapiteln 2.9, 2.10 und 2.11 des GHS/ GHS-VO beschrieben, zu unterziehen, es sei denn, die Durchführung der Prüfungen ist (z.B. aufgrund der physikalischen Eigenschaften) nicht durchführbar.

33.4.3 Klassifizierungsverfahren

33.4.3.1 Pyrophore feste Stoffe

Eine Prüfung ist durchzuführen, um zu bestimmen, ob ein fester Stoff sich in Berührung mit Luft innerhalb von 5 Minuten entzündet. Das empfohlene Prüfverfahren ist hier unter 33.4.4 angegeben. Ob ein Stoff ein pyrophorer Feststoff ist, wird auf der Grundlage des Prüfergebnisses entschieden. Verpackungsgruppe I/Kategorie 1 wird allen pyrophoren Feststoffen zugeordnet.

33.4.3.2 Pyrophore flüssige Stoffe

Es wird eine Prüfung durchgeführt, um festzustellen, ob sich eine Flüssigkeit entzündet, wenn sie einem inerten Träger zugesetzt und fünf Minuten lang der Luft ausgesetzt wird. Kommt es zu keiner Entzündung, wird geprüft, ob sich ein der flüssige Stoff ein Filterpapier verkohlt oder entzündet. Die empfohlene Prüfmethode ist in 33.4.5 angegeben. Ob ein Stoff eine pyrophore Flüssigkeit ist, wird auf der Grundlage des Prüfergebnisses entschieden. Die Verpackungsgruppe I/Kategorie 1 wird allen pyrophoren Flüssigkeiten zugeordnet.

33.4.3.3 Selbsterhitzungsfähige Stoffe

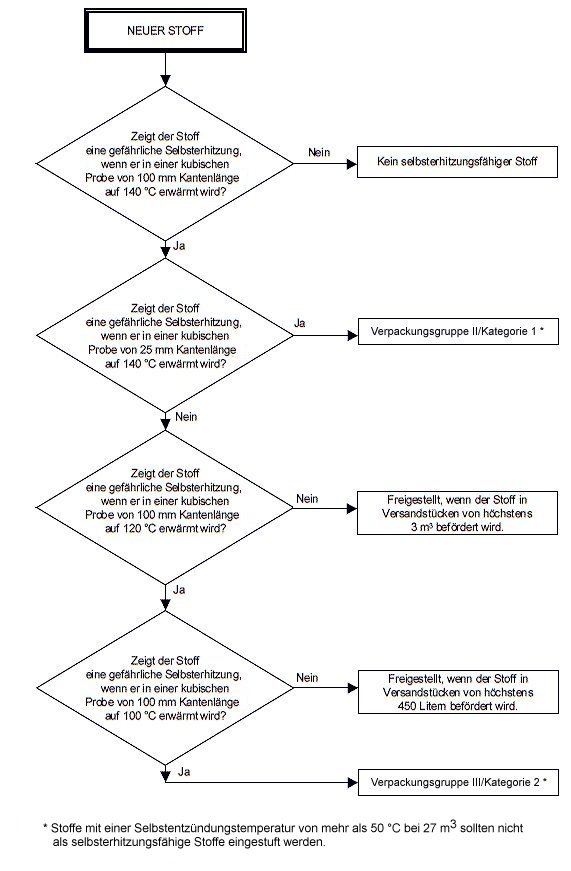

33.4.3.3.1 Die Prüfungen werden durchgeführt, um festzustellen, ob sich Stoffe in einem 25 mm oder 100 mm großen Probenwürfel bei Prüftemperaturen von 100 °C, 120 °C oder 140 °C spontan entzünden oder sich gefährlich selbsterhitzen, was durch einen Temperaturanstieg von 60 °C über die Ofentemperatur innerhalb von 24 Stunden angezeigt wird. Das Klassifizierungsschema ist in Abbildung 33.4.3.3.1 dargestellt. Diese Kriterien basieren auf der Selbstentzündungstemperatur von Holzkohle, die bei einem Probenwürfel von 27 m3 50 °C beträgt. Stoffe mit einer Selbstentzündungstemperatur von mehr als 50 °C für ein Volumen von 27 m3 sollten nicht als selbsterhitzungsfähiger Stoff eingestuft werden. Stoffe mit einer Selbstentzündungstemperatur von mehr als 50 °C bei einem Volumen von 450 Litern sollten nicht der Verpackungsgruppe II/Kategorie 1 zugeordnet werden. Das empfohlene Prüfverfahren ist in Abschnitt 33.4.6 angegeben.

33.4.3.3.2 Wenn der Stoff keine gefährliche Selbsterhitzung in einer kubischen Probe mit 100 mm Kantenlänge bei 140 °C zeigt, dann ist dieser kein selbsterhitzungsfähiger Stoff.

33.4.3.3.3 Wenn der Stoff eine gefährliche Selbsterhitzung in einer kubischen Probe mit 100 mm Kantenlänge bei 140 °C zeigt, dann ist die Prüfung mit dem Stoff in einer kubischen Probe der Kantenlänge 25 mm bei 140 °C durchzuführen um zu bestimmen, ob er der Verpackungsgruppe II /Kategorie 1 zuzuordnen ist.

33.4.3.3.4 Wenn der Stoff eine gefährliche Selbsterhitzung in einer kubischen Probe mit 100 mm Kantenlänge bei 140 °C zeigt, aber nicht bei einer kubischen Probe von 25 mm Kantenlänge, dann ist die Prüfung mit dem Stoff in einer kubischen Probe von 100 mm Kantenlänge durchzuführen:

- Bei 120 °C, wenn er in Verpackungen mit einem Volumen von höchstens 3 m3 befördert wird; oder

- Bei 100 °C, wenn der Stoff in Verpackungen mit einem Volumen von höchstens 450 Litern befördert wird.

Ob die Verpackungsgruppe III/Kategorie 2 zuzuordnen ist oder der Stoff kein selbsterhitzungsfähiger Stoff der verwendeten Verpackung ist, ist auf Grundlage der Prüfergebnisse zu entscheiden.

Abbildung 33.4.3.3.1: Klassifizierung von selbsterhitzungsfähigen Stoffen

33.4.4 Prüfung N.2: Prüfverfahren für pyrophore feste Stoffe

33.4.4.1 Einleitung

Die Fähigkeit eines festen Stoffes sich in Berührung mit Luft zu entzünden, ist durch Berührung mit Luft und der Bestimmung der Zeit der Entzündung zu prüfen.

33.4.4.2 Prüfgeräte und Materialien

Es ist keine Laborausrüstung vorgeschrieben.

33.4.4.3 Prüfverfahren

1 ml oder 2 ml des zu prüfenden pulverförmigen Stoffes sind aus 1 m Höhe auf eine nicht brennbare Oberfläche auszuschütten und es ist zu beobachten, ob der Stoff sich während des Fallens oder sich beim Setzen innerhalb von 5 Minuten entzündet. Dieses Prüfverfahren ist sechsmal durchzuführen, es sei denn, ein positives Ergebnis wird vorher erhalten.

33.4.4.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

Wenn das Prüfmuster sich bei einer der Prüfungen entzündet, ist der Stoff als pyrophor zu bezeichnen und als pyrophorer Feststoff Verpackungsgruppe I/Kategorie 1 zu klassifizieren.

33.4.4.5 Beispiele von Ergebnissen

| Stoff | Entzündungszeit (s) | Ergebnis |

| Manganethylenbis(dithiocarbamat)-komplex mit Zinksalz 88 % (Mancozeb) | Kein Entzünden innerhalb von 5 Minuten | Kein pyrophorer Feststoff |

| Manganethylenbis(dithiocarbamat)-komplex mit Zinksalz 80 % (Mancozeb) | Kein Entzünden innerhalb von 5 Minuten | Kein pyrophorer Feststoff |

| Manganethylenbis(dithiocarbamat)-komplex mit Zinksalz 75 % (Mancozeb) | Kein Entzünden innerhalb von 5 Minuten | Kein pyrophorer Feststoff |

33.4.5 Prüfung N.3: Prüfverfahren für pyrophore flüssige Stoffe

33.4.5.1 Einleitung

Die Fähigkeit eines flüssigen Stoffes, wenn er auf Trägermaterial aufgetragen und der Luft ausgesetzt wird, oder in Berührung mit Luft Filterpapier zu verkohlen oder zu entzünden, ist zu bestimmen.

33.4.5.2 Prüfgeräte und Materialien

Eine Porzellanschale von ca. 100 mm Durchmesser und etwas Diatomeenerde oder Kieselgur werden für den ersten Teil der Prüfung und ein kleinporiges Filterpapier für den zweiten Teil benötigt.

33.4.5.3 Prüfverfahren

33.4.5.3.1 Eine Porzellanschale von ca. 100 mm Durchmesser wird bei Raumtemperatur mit Diatomeenerde oder Kieselgur bis zu einer Höhe von ca. 5 mm gefüllt. Ungefähr 5 ml des zu prüfenden flüssigen Stoffes sind in die so vorbereitete Porzellanschale einzugießen und es muss beobachtet werden, ob sich der Stoff innerhalb von 5 Minuten entzündet. Diese Prüfung muss sechsmal wiederholt werden, es sei denn, ein positives Ergebnis wird schon vorher beobachtet. Wird ein negatives Ergebnis erhalten, dann ist das Prüfverfahren nach 33.4.5.3.2. durchzuführen.

33.4.5.3.2 0,5 ml des Prüfmusters werden mit einer Spritze auf ein trockenes Filterpapier aufgetragen. Die Prüfung muss bei einer Temperatur von 25 °C ± 2 °C und einer relativen Luftfeuchtigkeit von 50 % ± 5 % durchgeführt werden. Es muss beobachtet werden, ob eine Entzündung oder Verkohlung des Filterpapiers innerhalb von 5 Minuten nach Auftragen des flüssigen Stoffes eintritt. Die Prüfung muss jeweils mit neuem Filterpapier dreimal wiederholt werden, es sei denn, ein positives Ergebnis wird schon vorher beobachtet.

33.4.5.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

Wenn sich die Flüssigkeit im ersten Teil der Prüfung entzündet oder wenn sie das Filterpapier entzündet oder verkohlt, ist sie als pyrophor anzusehen und als pyrophore Flüssigkeit der Verpackungsgruppe I/Kategorie 1.

33.4.5.5 Beispiele von Ergebnissen

| Stoff | Wirkung bei Luftaussetzung | Wirkung auf Filterpapier | Ergebnis |

| Diethylaluminiumchlorid/Isopentan (10/90) | kein Entzünden | kein Verkohlen | Keine pyrophore Flüssigkeit |

| Diethylaluminiumchlorid/Isopentan (15/85) | kein Entzünden | verkohlen | Pyrophore Flüssigkeit |

| Diethylaluminiumchlorid/Isopentan (95/5) | kein Entzünden | verkohlen | Pyrophore Flüssigkeit |

| Triethylaluminium/Heptan (10/90) | kein Entzünden | kein Verkohlen | Keine pyrophore Flüssigkeit |

| Triethylaluminium/Heptan (15/85) | kein Entzünden | verkohlen | Pyrophore Flüssigkeit |

| Triethylaluminium/Heptan (95/5) | kein Entzünden | verkohlen | Pyrophore Flüssigkeit |

33.4.6 Prüfung N.4: Prüfverfahren für selbsterhitzungsfähige Stoffe

33.4.6.1 Einleitung

Die Fähigkeit eines Stoffes, einer oxydativen Selbsterhitzung zu unterliegen, ist durch Berührung mit Luft bei Temperaturen von 100 °C, 120 °C oder 140 °C in einem würfelförmigen Drahtnetz mit 25 mm oder 100 mm Kantenlänge zu bestimmen.

33.4.6.2 Prüfgeräte und Materialien

Folgende Prüfgeräte sind erforderlich:

- Ein Ofen mit Warmluftzirkulation mit einem inneren Volumen von mehr als 9 Litern und einer Einrichtung für die Kontrolle der Innentemperatur bei 100 °C, 120 °C oder 140 °C ± 2 °C;

- Würfelförmige Probenbehälter von 25 mm und 100 mm Kantenlänge aus nicht rostendem Stahldrahtnetz mit einer Maschenweite von 0,05 mm und einer offenen Fläche (oben); und

- Nickel-Chrom/Nickel-Aluminium-Thermoelemente von 0,3 mm Durchmesser; eines in der Mitte der Probe und ein anderes zwischen Probenbehälter und Ofenwand angeordnet.

Jeder Probenbehälter ist in einen würfelförmigem Schutzbehälter aus nicht rostendem Stahldrahtnetz mit einer Maschenweite von 0,60 mm, der geringfügig größer ist als der Probenbehälter, einzusetzen. Um eine Beeinflussung durch Luftzirkulation zu vermeiden, ist der Schutzbehälter in einen zweiten Korb aus Drahtnetz mit einer Maschenweite von 0,595 mm und 150 x 150 x 250 mm Größe einzusetzen.

33.4.6.3 Prüfverfahren

Die pulverförmige oder körnige Probe ist in der handelsüblichen Form in den Probenbehälter bis zum Rand einzufüllen und der Behälter mehrere Male leicht aufzustoßen. Wenn sich die Probe absetzt, muss nachgefüllt werden. Der überstehende Stoff muss auf der Höhe des Randes abgestreift werden. Der Behälter ist in den Schutzkorb einzusetzen und in der Mitte des Ofens aufzuhängen. Die Ofentemperatur ist auf 140 °C einzustellen und für 24 Stunden aufrecht zu erhalten. Die Temperatur der Probe und des Ofens ist ohne Unterbrechung aufzuzeichnen. Die erste Prüfung 1) kann mit einer würfelförmigen Probe von 100 mm Kantenlänge durchgeführt werden. Ein positives Ergebnis wird erhalten, wenn eine Selbstentzündung eintritt oder wenn die Temperatur der Probe die Ofentemperatur um 60 °C übersteigt. Bei beobachtetem negativem Ergebnis ist keine weitere Prüfung notwendig. Wenn ein positives Ergebnis erhalten wird, ist eine zweite Prüfung bei 140 °C mit einem Probenwürfel von 25 mm Kantenlänge durchzuführen, um zu bestimmen, ob oder ob nicht eine Zuordnung zur Verpackungsgruppe II/Kategorie 1 vorzunehmen ist. Wenn mit dem Stoff in einem Probenwürfel von 100 mm Kantenlänge bei 140 °C ein positives Ergebnis erhalten wird, aber nicht mit einem Probenwürfel der Kantenlänge 25 mm, ist eine zusätzliche Prüfung mit dem Stoff in einem Probenwürfel mit der Kantenlänge 100 mm durchzuführen:

- Bei 120 °C, wenn der Stoff in Verpackungen mit einem Volumen von mehr als 450 Liter, aber nicht mehr als 3 m3 befördert wird; oder

- Bei 100 °C, wenn der Stoff in Verpackungen mit einem Volumen von nicht mehr als 450 Litern befördert wird.

33.4.6.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

33.4.6.4.1 Ein positives Ergebnis wird erhalten, wenn eine Selbstentzündung eintritt oder wenn die Temperatur der Probe die Ofentemperatur um 60 °C während 24 Stunden Prüfung übersteigt. Wenn nicht, ist das Ergebnis als negativ zu bewerten.

33.4.6.4.2 Ein Stoff ist nicht als selbstentzündlich eingestuft werden, wenn:

- bei einer Prüfung mit einem Probenwürfel mit 100 mm Kantenlänge bei 140 °C ein negatives Ergebnis erhalten wird;

- bei einer Prüfung mit einem Probenwürfel mit 100 mm Kantenlänge bei 140 °C ein positives Ergebnis erhalten wird und bei einer Prüfung mit einem Probenwürfel mit 25 mm Kantenlänge bei 140 °C ein negatives Ergebnis erhalten wird und bei einer Prüfung mit einem Probenwürfel mit 100 mm Kantenlänge bei 120 °C ein negatives Ergebnis erhalten wird und der Stoff in Verpackungen mit einem Volumen von nicht mehr als 3 m3 befördert wird;

- bei einer Prüfung mit einem Probenwürfel mit 100 mm Kantenlänge bei 140 °C ein positives Ergebnis erhalten wird und bei einer Prüfung mit einem Probenwürfel mit 25 mm Kantenlänge bei 140 °C ein negatives Ergebnis erhalten wird und bei einer Prüfung mit einem Probenwürfel mit 100 mm Kantenlänge bei 100 °C ein negatives Ergebnis erhalten wird und der Stoff in Verpackungen mit einem Volumen von nicht mehr als 450 Litern befördert wird.

33.4.6.4.3 Selbsterhitzungsfähige Stoffe, die bei der Prüfung mit einem Probenwürfel mit einer Kantenlänge von 25 mm bei 140 °C ein positives Ergebnis ergeben, sind der Verpackungsgruppe II/Kategorie 1 zuzuordnen.

33.4.6.4.4 Selbsterhitzungsfähige Stoffe sind der Verpackungsgruppe III/Kategorie 2 zuzuordnen, wenn:

- bei einer Prüfung mit einem Probenwürfel mit 100 mm Kantenlänge bei 140 °C ein positives Ergebnis erhalten wird und bei einer Prüfung mit einem Probenwürfel mit 25 mm Kantenlänge bei 140 °C ein negatives Ergebnis erhalten wird und der Stoff in Verpackungen mit einem Volumen von mehr als 3 m3 befördert wird;

- bei einer Prüfung mit einem Probenwürfel mit 100 mm Kantenlänge bei 140 °C ein positives Ergebnis erhalten wird und bei einer Prüfung mit einem Probenwürfel mit 25 mm Kantenlänge bei 140 °C ein negatives Ergebnis erhalten wird und bei einer Prüfung mit einem Probenwürfel mit 100 mm Kantenlänge bei 120 °C ein positives Ergebnis erhalten wird und der Stoff in Verpackungen mit einem Volumen von mehr als 450 Litern befördert wird;

- bei einer Prüfung mit einem Probenwürfel mit 100 mm Kantenlänge bei 140 °C ein positives Ergebnis erhalten wird und bei einer Prüfung mit einem Probenwürfel mit 25 mm Kantenlänge bei 140 °C ein negatives Ergebnis erhalten wird und bei einer Prüfung mit einem Probenwürfel mit 100 mm Kantenlänge bei 100 °C ein positives Ergebnis erhalten wird.

33.4.6.4.5 Beispiele von Ergebnissen

| Stoff | Ofentemperatur (°C) | Probenwürfel Kantenlänge (mm) | Höchste erreichte Temperatur (° C) | Ergebnis |

| Cobalt/Molybdän-Katalysatorgranulate | 140 | 100 | > 200 |

selbsterhitzungsfähiger Stoff |

| 140 | 25 | 181 | ||

| Manganethylenbis(dithiocarbamat) 80 % (Maneb) | 140 | 25 | > 200 | selbsterhitzungsfähiger Stoff V.G. II/Kat. 1 |

| Manganethylenbis(dithiocarbamat)- komplex mit Zinksalz 75 % (Mancozeb) | 140 | 25 | > 200 | selbsterhitzungsfähiger Stoff V.G. II/Kat. 1 |

| Nickelkatalysatorgranulate mit 70 % gehärtetem Öl | 140 | 100 | 140 | nicht selbsterhitzungsfähiger Stoff |

| Nickelkatalysatorgranulate mit 50 % Weißöl | 140 | 100 | > 200 | selbsterhitzungsfähiger Stoff V.G. III/Kat. 2 a |

| 140 | 25 | 140 | ||

| Nickel/Molybdäkatalysatorgranulate (verbraucht) | 140 | 100 | > 200 |

selbsterhitzungsfähiger Stoff |

| 140 | 25 | 150 | ||

| Nickel/Molybdäkatalysatorgranulate (passiviert) | 140 | 100 | 161 | nicht selbsterhitzungsfähiger Stoff |

| Nickel/Vanadiumkatalysatorgranulate | 140 | 25 | > 200 | selbsterhitzungsfähiger Stoff V.G. II/Kat. 1 |

| *) Nicht geprüft bei 100 °C oder 120 °C.

V.G. = Verpackungsgruppe | ||||

33.5 Stoffe, die in Berührung mit Wasser entzündbare Gase entwickeln

33.5.1 Ziel

33.5.1.1 Dieser Abschnitt des Prüfhandbuches stellt das UN-Klassifizierungsschema für Stoffe, die in Berührung mit Wasser entzündbare Gase entwickeln der Unterklasse 4.3 vor (siehe Unterabschnitt 2.4.4 der Modellvorschriften und Kapitel 2.12 des GHS/ GHS-VO). Der Text ist in Verbindung mit den Klassifizierungsprinzipien der Unterabschnitte 2.4.4.2 und 2.4.4.3 der Modellvorschriften und der Prüfbeschreibung, wie unter 33.5.4 angegeben, anzuwenden.

33.5.1.2 Das Prüfverfahren ist vorgesehen um zu bestimmen, ob eine Reaktion mit Wasser zur Entwicklung einer gefährlichen Gasmenge, die entzündbar sein kann, führt.

33.5.1.3 Die Prüfverfahren, wie sie hier beschrieben sind, berücksichtigen in angemessener Weise die entsprechende Gefahr der Stoffe, die in Berührung mit Wasser entzündbare Gase entwickeln (in einigen Fällen wird auf wasserreagierende Stoffe in den Modellvorschriften hingewiesen), so dass eine geeignete Klassifizierung für die Beförderung vorgenommen werden kann.

33.5.2 Anwendungsbereich

33.5.2.1 Neue Produkte, wie sie für die Beförderung aufgegeben werden, sind den Klassifizierungsverfahren, wie in den Unterabschnitten 2.4.4.2 und 2.4.4.3 der Modellvorschriften und Kapitel 2.12 des GHS/ GHS-VO beschrieben, zu unterwerfen.

33.5.3 Klassifizierungsverfahren für Stoffe, die in Berührung mit Wasser entzündbare Gase entwickeln

33.5.3.1 Die Prüfungen sind nur bei festen und flüssigen Stoffen anzuwenden. Für den Fall, das ein pyrophorer Stoff geprüft wird, ist die Untersuchung unter Stickstoffatmosphäre durchzuführen. Der Stoff ist in seiner handelsüblichen Form bei Raumtemperatur (20 °C) zu prüfen, in dem man ihn in Berührung mit Wasser bringt. Sollte bei irgendeiner Stufe der Prüfung eine Selbstentzündung des Gases eintreten, sind keine weiteren Prüfungen notwendig und der Stoff sollte als Stoff, der in Kontakt mit Wasser entzündliche Gase entwickelt zuzuordnen. Findet keine Selbstentzündung des freigesetzten Gases statt, ist die gesamte Prüfung durchzuführen, um die Entwicklungsrate des entzündbaren Gases zu bestimmen. Das empfohlene Prüfverfahren mit möglichen Ergebnissen ist hier unter 33.5.4 aufgeführt. Auf Grundlage der Prüfergebnisse ist zu entscheiden, ob ein Stoff ein wasserreaktionsfähiger Stoff ist, und wenn ja, ob eine Zuordnung zur Verpackungsgruppe I, II oder III/Kategorie 1, 2 oder 3 vorzunehmen ist.

33.5.4 Prüfung N.5: Prüfverfahren für Stoffe, die in Berührung mit Wasser entzündbare Gase entwickeln

33.5.4.1 Einleitung

Die Fähigkeit eines Stoffes, in Berührung mit Wasser entzündbare Gase zu entwickeln, ist durch Berührung mit Wasser unter verschiedenen Bedingungen zu prüfen.

33.5.4.2 Prüfgeräte und Materialien

Es ist keine Laborausrüstung vorgeschrieben.

33.5.4.3 Prüfverfahren

33.5.4.3.1 Der Stoff ist entsprechend den später beschriebenen Prüfverfahren zu prüfen; wenn eine Selbstentzündung bei einer Stufe der Prüfung eintritt, ist kein weiteres Prüfen notwendig. Ist bekannt, dass der Stoff nicht heftig mit Wasser reagiert, ist nach 33.5.4.3.5 fortzufahren.

33.5.4.3.2 Eine kleine Menge des zu prüfenden Stoffes (ungefähr 2 mm Durchmesser) ist in eine Schale mit destilliertem Wasser von 20 °C zu geben. Es ist festzuhalten, ob:

- Sich ein Gas entwickelt und

- ob sich das entwickelte Gas selbst entzündet.

33.5.4.3.3 Eine kleine Menge des zu prüfenden Stoffes (ungefähr 2 mm Durchmesser) ist auf die Mitte eines Filterpapieres zu geben, das auf der Oberfläche des Wassers einer mit destilliertem Wasser von 20 °C gefüllten Schale schwimmt, zum Beispiel einer Porzellanschale von 100 mm Durchmesser. Das Filterpapier dient dazu, den Stoff an einer Stelle zu halten, wodurch die Wahrscheinlichkeit einer Selbstentzündung des Gases am Größten ist. Es ist festzuhalten, ob:

- Sich Gas entwickelt und

- ob sich das entwickelte Gas selbst entzündet.

33.5.4.3.4 Mit dem zu prüfenden Stoff ist eine Schüttung von etwa 20 mm Höhe und 30 mm Durchmesser mit einer kleinen Vertiefung auf der Spitze herzustellen. Einige Tropfen Wasser sind auf die Schüttung zu geben. Es ist festzuhalten, ob:

- sich Gas entwickelt und

- ob sich das entwickelte Gas selbst entzündet

33.5.4.3.5 Bei festen Stoffen ist festzustellen, ob sich in der Verpackung Teilchen mit einer Korngröße von weniger als 500 µm Durchmesser befinden. Falls dieses Pulver mehr als ein 1 % (Masse) der Gesamtmasse ausmacht oder falls der Stoff zerbröckelbar ist, muss die ganze Probe vor der Prüfung zu einem Pulver gemahlen werden; damit soll gewährleistet werden, dass der zu prüfende Stoff dem Abrieb entspricht, der bei der Handhabung bzw. Beförderung entstehen kann. Anderenfalls muss der Stoff, wie auch für flüssige Stoffe, in der handelsüblichen Form geprüft werden. Die Prüfung ist dreimal bei Raumtemperatur (20 °C) und Atmosphärendruck durchzuführen. In einen Tropftrichter ist Wasser zu geben und eine ausreichende Menge des zu prüfenden Stoffes (höchstens 25 g), abgewogen und in einen Erlenmeyerkolben gegeben; die Menge wird so bemessen, dass das zu erwartende Volumen des sich entwickelnden Gases zwischen 100 ml und 250 ml liegt. Anschließend wird der Hahn des Tropftrichters geöffnet und das Wasser in den Erlenmeyerkolben getropft und eine Stoppuhr gestartet. Das Volumen des sich entwickelnden Gases ist durch geeignete Maßnahmen zu messen. Die zur Entwicklung des Gesamtgasvolumens benötigte Zeit ist festzustellen; wenn möglich zwischenzeitliches Ablesen. Die sich entwickelnde Gasmenge wird über eine Zeit von 7 Stunden in Abständen von je 1 Stunde errechnet. Wenn die Gasentwicklung ungleichmäßig oder nach 7 Stunden noch zunimmt, ist die Prüfzeit auf höchstens 5 Tage zu verlängern. Die fünftägige Prüfung kann abgebrochen werden, wenn die Gasentwicklungsrate sich nicht mehr verändert oder gleichmäßig abnimmt und genügend Daten gesammelt worden sind, um eine Zuordnung zu der Verpackungsgruppe/Kategorie des Stoffes vornehmen zu können, oder wenn der Stoff nicht in diese Gefahrenklasse einzustufen ist. Sollte die chemische Identität des Gases nicht bekannt sein, muss das Gas auf Entzündbarkeit geprüft werden.

33.5.4.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

33.5.4.4.1 Ein Stoff ist in die Gefahrenklasse einzustufen, wenn:

- Selbstentzündung bei einer Stufe des Prüfverfahrens auftritt oder

- die Entwicklungsrate des entzündbaren Gases größer als 1 Liter je Kilogramm des zu prüfenden Stoffes je Stunde ist.

33.5.4.4.2 Jeder Stoff ist der Verpackungsgruppe I/Kategorie 1 zuzuordnen, der heftig mit Wasser bei Raumtemperatur reagiert und sich das entwickelte Gas selbst entzündet, oder, wenn er leicht bei Raumtemperatur mit Wasser reagiert und die Gasentwicklungsrate des entzündbaren Gases mindestens 10 Liter je Kilogramm des zu prüfenden Stoffes innerhalb 1 Minute beträgt.

33.5.4.4.3 Jeder Stoff ist der Verpackungsgruppe II/Kategorie 2 zuzuordnen, der leicht mit Wasser bei Raumtemperatur reagiert, so dass die Gasentwicklungsrate des entzündbaren Gases mindestens 20 Liter je Kilogramm des zu prüfenden Stoffes innerhalb 1 Stunde beträgt und wenn nicht die Kriterien für die Verpackungsgruppe I/Kategorie 1 erfüllt werden.

33.5.4.4.4 Jeder Stoff ist der Verpackungsgruppe III/Kategorie 3 zuzuordnen, der langsam mit Wasser bei Raumtemperatur reagiert, so dass die Gasentwicklungsrate des entzündbaren Gases mehr als 1 Liter je Kilogramm des zu prüfenden Stoffes innerhalb 1 Stunde beträgt und wenn nicht die Kriterien für die Verpackungsgruppen I oder II /Kategorien 1 oder 2 erfüllt werden.

33.5.4.5 Beispiele von Ergebnissen

| Stoff | Gasentwicklungsrate (Liter/kg.h) | Selbstentzündung des Gases (ja/nein) | Ergebnis |

| Manganethylenbis(dithiocarbamat)-komplex mit Zinksalz 88 % (Mancozeb) | 0 | nicht anwendbar | Nicht in diese Gefahrenklasse eingestuft |

Abschnitt 34

Klassifizierungsverfahren, Prüfverfahren und Kriterien in Bezug auf entzündend (oxidierend) wirkende Feststoffe und Flüssigkeiten

34.1 Ziel

34.1.1 Dieser Abschnitt des Prüfhandbuches stellt das UN-Klassifizierungsschema für entzündend (oxidierend) wirkende Feststoffe und Flüssigkeiten vor (siehe Unterabschnitt 2.5.2 der Modellvorschriften und Kapitel 2.14 des GHS/ GHS-VO). Der Text ist in Verbindung mit den Klassifizierungsprinzipien und der Prüfbeschreibung wie hier unter Abschnitt 34.4 angegeben, anzuwenden.

34.2 Anwendungsbereich

34.2.1 Neue Produkte sind nach den Kriterien zu Klassifiziern, es sei denn, es sei denn, die Prüfungen sind nicht durchführbar (z.B. aufgrund der physikalischen Substanzeigenschaften). Stoffe, die nicht geprüft werden können, sind in Analogie zu bestehenden Eintragungen zu klassifizieren.

34.3 Klassifizierungsverfahren

Die Prüfverfahren, wie sie hier beschrieben sind, bewerten die Gefahr der entzündend (oxidierend) wirkenden Stoffe in angemessener weise, so dass eine für die Beförderung geeignete Klassifizierung durch die zuständige Behörde vorgenommen werden kann. Im Falle bestehender Unterschiede zwischen Prüfergebnissen und bekannten Erfahrungswerten, hat die Bewertung nach bekannten Erfahrungswerten gegenüber Prüfergebnissen Vorrang.

34.3.1 Entzündend (oxidierend) wirkende feste Stoffe

Bei der Prüfung wird die Erhöhung der Abbrandrate und der -intensität einer mit einer brennbaren Substanz innig vermischten Prüfsubstanz bestimmt. Anhand des Prüfergebnisses wird entschieden ob es sich um einen brandfördernden Stoff handelt und , wenn ja, ob er der Verpackungsgruppe I, II oder III/Kategorie 1, 2 oder 3 zugeordnet werden soll. Für die Beförderung im Falle von Feststoffen, die mehr als ein Gefahrenmerkmal darstellen, siehe auch "Vorrang der Gefahrenmerkmale" in Abschnitt 2.0.3 der Modellvorschriften. Da die Partikelgröße einen signifikanten Einfluss auf das Ergebnis hat, sollte die Partikelgröße des geprüften Feststoffes im Prüfbericht angegeben werden. Feste Düngemittel auf Ammoniumnitratbasis werden ausnahmsweise nicht als oxidierende Feststoffe auf der Grundlage der Ergebnisse der Prüfungen O.1 oder O.3 eingestuft, da die gefährlichen Eigenschaften durch die Ergebnisse der Prüfungen auf oxidierende Eigenschaften nicht ausreichend beschrieben werden. Stattdessen werden solche Düngemittel auf der Grundlage der gesammelten Erfahrungen und Kenntnisse über ihr gefährliches Verhalten eingestuft. Sie werden nach dem in Abschnitt 39 genannten Verfahren eingestuft.

34.3.2 Entzündend (oxidierend) wirkende flüssige Stoffe

Bei der Prüfung wird die Erhöhung der Abbrandrate und der -intensität oder eine Spontanentzündung einer mit einer brennbaren Substanz innig vermischten flüssigen Prüfsubstanz bestimmt. Die empfohlene Prüfmethode misst die Druckanstiegszeit während der Verbrennung. Anhand des Prüfergebnisses wird entschieden ob es sich um einen brandfördernden Stoff handelt und , wenn ja, ob er der Verpackungsgruppe I, II oder III/Kategorie 1, 2 oder 3 zugeordnet werden soll. Für die Beförderung im Falle von Flüssigkeiten, die mehr als ein Gefahrenmerkmal darstellen, siehe auch "Vorrang der Gefahrenmerkmale" in Abschnitt 2.0.3 der Modellvorschriften.

34.4 Prüfverfahren für entzündend (oxidierend) wirkende Stoffe

34.4.1 Prüfung O.1: Prüfung für entzündend (oxidierend) wirkende feste Stoffe

34.4.1.1 Einleitung

Die Prüfung ist durchzuführen, um das Potential eines festen Stoffes zu ermitteln, die Abbrandrate oder die Intensität des Abbrandes eines brennbaren Stoffes zu erhöhen, wenn beide Stoffe sorgfältig vermischt sind. Prüfungen sind mit dem zu bewertenden Stoff, gemischt mit trockener Cellulose in Massenmischungsverhältnissen 1:1 und 4:1 Prüfmuster zu Cellulose, durchzuführen. Die Brenneigenschaften dieser Mischungen werden mit einer Standardmischung, Massenmischungsverhältnis 3:7 Kaliumbromat zu Cellulose verglichen. Ist die Abbrandzeit gleich oder kürzer als die der Standardmischung, ist diese mit den Abbrandzeiten der Vergleichsstandards der Verpackungsgruppen I oder II/Kategorie 1 oder 2, der Massenmischungsverhältnisse - Kaliumbromat : Cellulose - 3:2 und 2:3, zu vergleichen.

34.4.1.2 Prüfgeräte und Materialien

34.4.1.2.1 Als Referenzstoff ist technisch reines Kaliumbromat zu verwenden. Es muss gesiebt, aber nicht gemahlen werden und es ist die Fraktion mit einer nominalen Korngröße im Bereich 0,15 mm bis 0,30 mm als Referenzstoff zu verwenden. Der Referenzstoff ist bei 65 °C bis zur konstanten Masse zu trocknen (mindestens 12 Stunden) und dann zum Abkühlen in einem Exsikkator (mit Trocknungsmittel) bis zum Gebrauch aufzubewahren.

34.4.1.2.2 Als brennbares Material wird getrocknete weiße Cellulose 1 mit einem mittleren Durchmesser von ca. 25 µm, einer Korngröße von weniger als 100 µm, einer Rohdichte von ca. 170 kg/m3 und einem pH-Wert zwischen 5 und 7 verwendet. Sie ist in einer Schichtdicke von maximal 25 mm bei 105 °C zu einer konstanten Masse zu trocknen (für mindestens 4 Stunden) und dann zum Abkühlen in einem Exsikkator (mit Trocknungsmittel) bis zum Gebrauch aufzubewahren. Der Wassergehalt soll weniger als 0,5 % bezogen auf die Trockenmasse betragen. Wenn nötig, ist die Trocknungszeit, um dieses zu erreichen, zu verlängern.

34.4.1.2.3 Es wird eine Zündquelle bestehend aus einem inerten Metalldraht (z.B. Nickel/Chrom) verbunden mit einer elektrischen Stromquelle mit den folgenden Charakteristika benötigt:

| (a) | Länge | = | 30 cm ± 1 cm; |

| (b) | Durchmesser | < | 1 mm; |

| (c) | Elektrische Leistung des Drahtes | = | 150 W ± 7 W. |

Der Draht ist, so wie in Abbildung 34.4.1.1. beschrieben, zu formen.

34.4.1.2.4 Ein Glastrichter mit einer Öffnung von 60°, mit verschlossenem Ausfluss und einem inneren Durchmesser von 70 mm ist zu verwenden, um die Mischung zu einer kegelförmigen Schüttung mit einem Durchmesser von 70 mm auf eine kalte, nicht brennbare, nicht poröse Platte mit geringer Wärmeleitfähigkeit aufzubringen. Eine 150 mm x 150 mm Platte mit einer Dicke von 6 mm und einer Wärmeleitfähigkeit von 0,23 W·m-1·K-1 (bei einer Temperatur von 0 °C) ist geeignet. Andere Platten gleicher Wärmeleitfähigkeit können verwendet werden.

34.4.1.2.5 Ein Abzug oder eine andere Art der Ventilation ist gefordert, wobei die Luftstromgeschwindigkeit 0,5 m/s oder weniger sein soll. Das Rauchabzugssystem muss geeignet sein, giftigen Rauch aufzunehmen.

34.4.1.2.6 Bei dem Stoff, wie er befördert wird, ist festzustellen, ob Teilchen mit einer Korngröße von weniger als 500 µm Durchmesser vorhanden sind. Falls dieses Pulver mehr als 10 % (Masse) der Gesamtmasse ausmacht oder falls der Stoff zerbröckelbar ist, muss die ganze Probe vor der Prüfung zu einem Pulver gemahlen werden; damit soll gewährleistet werden, dass der zu prüfende Stoff dem Abrieb entspricht, der bei der Handhabung bzw. Beförderung entstehen kann.

Anmerkung: Bei einem Stoff, der beschichtet wurde, um seine oxidierenden Eigenschaften zu verringern oder zu unterdrücken, und der einen signifikanten Anteil (> 10 Massenprozent) an Partikeln unter 500 µm aufweist, sollten zwei Prüfreihen durchgeführt werden: Prüfungen mit dem Stoff in der vorliegenden Form und Prüfungen mit Partikeln unter 500 µm, die durch Sieben des Stoffes in der vorliegenden Form gewonnen wurden. Die Substanz sollte vor dem Sieben oder Testen nicht gemahlen werden. Die endgültige Einstufung sollte auf der Grundlage der Testergebnisse mit der strengsten Einstufung erfolgen

34.4.1.3 Prüfverfahren

34.4.1.3.1 30,0 g ± 0,1 g Mischungen des Referenzstoffes und Cellulose sind in den Verhältnissen Kaliumbromat zu Cellulose von 3:7, 2:3 und 3:2, bezogen auf die Masse, herzustellen. 30,0 g ± 0,1 g Mischungen des zu prüfenden Stoffes, in der Art, in der er befördert wird (siehe 34.4.1.2.6), und Cellulose in den Verhältnissen Oxidationsmittel zu Cellulose von 4:1 und 1:1, bezogen auf die Masse, sind herzustellen. Jede Mischung ist ohne große Beanspruchung so sorgfältig wie möglich mechanisch zu mischen. Jedes Prüfgemisch ist eigens herzustellen, unmittelbar zu verwenden und nicht aus einer Charge zu entnehmen..

34.4.1.3.2 Unter Verwendung des Glastrichters ist die Mischung zu einer kegelförmigen Schüttung mit einem Bodendurchmesser von 70 mm so zu formen und aufzubringen, dass der kreisförmig ausgelegte Zünddraht, der sich auf der Platte mit geringer Wärmeleitfähigkeit befindet, bedeckt wird. Die Platte ist in eine belüftete Umgebung zu stellen und die Prüfung bei Atmosphärendruck und einer Umgebungstemperatur von 20 °C ± 5 °C durchzuführen.

34.4.1.3.3 Strom ist auf den Zünddraht zu geben und, für die Dauer der Prüfung oder für 3 Minuten, wenn sich das Gemisch nicht entzündet und brennt, aufrechtzuerhalten. Die Abbrandzeit ist von dem Zeitpunkt an aufzuzeichnen, wenn der Strom angestellt wird bis zum Ende der Hauptreaktion (z.B. Flamme, Weißglut oder glühende Verbrennung). Eine zwischenzeitliche Reaktion, wie Funkensprühen oder Spritzen nach der Hauptreaktion ist nicht zu berücksichtigen. Wenn der Hitzedraht während der Prüfung bricht, ist die Prüfung zu wiederholen, es sei denn, der zerbrochene Draht beeinflusst nicht eindeutig das Ergebnis. Die Prüfung ist fünfmal mit dem Stoff durchzuführen. Um die Verpackungsgruppenzuordnung vornehmen zu können oder zu bestimmen, ob der Stoff nicht in die Unterklasse 5.1 einzustufen ist, sind 5 Versuche mit jeder geforderten Referenzmischung durchzuführen.

34.4.1.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

34.4.1.4.1 Die Ergebnisse werden bewertet nach:

- Dem Vergleich des Mittelwertes der Abbrandzeit mit dem Referenzgemisch und

- ob die Mischung des Stoffes mit Cellulose sich entzündet und brennt.

34.4.1.4.2 Die Kriterien zur Bestimmung der entzündend (oxidierend) wirkenden Eigenschaften eines Stoffes sind:

- Verpackungsgruppe I/Kategorie 1:

Jeder Stoff, der bei den Mischungsverhältnissen von 4:1 oder 1:1 - Prüfmuster zu Cellulose (bezogen auf ihre Masse) - geprüft wurde und kürzere mittlere Abbrandzeiten als die mittlere Abbrandzeit einer Mischung von Kaliumbromat mit Cellulose im Verhältnis 3:2, bezogen auf ihre Masse, aufweist. - Verpackungsgruppe II/Kategorie 2:

Jeder Stoff, der bei den Mischungsverhältnissen von 4:1 oder 1:1 - Prüfmuster zu Cellulose (bezogen auf ihre Masse) - geprüft wurde und dessen mittlere Abbrandzeiten gleich oder kürzer sind als die mittlere Abbrandzeit einer Mischung von Kaliumbromat mit Cellulose im Verhältnis 2:3, bezogen auf ihre Masse, und wenn die Kriterien der Verpackungsgruppe I nicht erfüllt sind. - Verpackungsgruppe III/Kategorie 3:

Jeder Stoff, der, bei den Mischungsverhältnissen von 4:1 oder 1:1 - Prüfmuster zu Cellulose (bezogen auf ihre Masse) - geprüft wurde und dessen mittlere Abbrandzeiten gleich oder kürzer sind als die mittleren Abbrandzeit einer Mischung von Kaliumbromat mit Cellulose im Verhältnis 3:7, bezogen auf ihre Masse, und wenn die Kriterien der Verpackungsgruppen I und II nicht erfüllt sind. - nicht oxidiernder Feststoff:

Jeder Stoff, der, bei beiden Mischungsverhältnissen von 4:1 oder 1:1 - Prüfmuster zu Cellulose (bezogen auf ihre Masse) - geprüft wurde und der sich nicht entzündet oder abbrennt, oder längere mittlere Abbrandzeiten verglichen mit einer Mischung von Kaliumbromat mit Cellulose im Verhältnis 3:7, bezogen auf ihre Masse, aufweist.

Für Stoffe, die andere Gefahren, z.B. Giftigkeit oder Ätzwirkung besitzen, sind die Vorschriften des Abschnitts 2.0.3 der Modellvorschriften einzuhalten.

34.4.1.5 Beispiele von Ergebnissen

Bemerkung: Die aufgeführten Prüfungsergebnisse dienen nur zur Veranschaulichung, da die Ergebnisse für einen bestimmten entzündend (oxidierend) wirkenden Stoff z.B. von der Korngröße abhängen.

| Stoff | Mittelwert der Abbrandzeiten (s) | Ergebnisse | ||

| 4:1 | 1:1 |

Andere | ||

| Ammoniumdichromat | 55 | 189 | V.G. III/Kat 3 a | |

| Ammoniumnitrat (kristallin) | 161 | 74 | V.G. III/Kat 3 | |

| Calciumnitrat (wasserfrei) | 10 | 25 | V.G. II/Kat 2 b | |

| Calciumnitrat (tetrahydrat) | 268 | 142 | Kein oxidierender Feststoff | |

| Cerammoniumnitrat | 10 | 36 | V.G. II/Kat 2c | |

| Chromtrioxid | 3 | 33 | V.G. I/Kat 1 a | |

| Cobaltnitrat (hexahydrat) | 205 | 390 | Kein oxidierender Feststoff | |

| Nickelnitrat | 101 | 221 | Kein oxidierender Feststoff b | |

| Kaliumnitrit | 8 | 15 | V.G. II/Kat 2 | |

| Kaliumperchlorat | 9 | 33 | V.G. II/Kat 2 | |

| Kaliumpermanganat | 17 | 51 | V.G. II/Kat 2 | |

| Natriumchlorat | 5 | 13 | V.G. II/Kat 2 | |

| Natriumnitrit | 15 | 22 | V.G. II/Kat 2 b | |

| Natriumnitrat | 56 | 39 | V.G. II/Kat 2 b | |

| Strontiumnitrat (wasserfrei) | 107 | 237 | Kein oxidierender Feststoff | |

| Abbrandzeiten für Referenzstoff-Mischungen mit Cellulose | ||||

| 3:7 Kaliumbromat/Cellulose |

100 | |||

| 2:3 Kaliumbromat/Cellulose |

54 | |||

| 3:2 Kaliumbromat/Cellulose |

4 | |||

| V.G. = Verpackungsgruppe Kat. = Kategorie a) Gegenwärtig V.G. II aber Grenzfall. b) Gegenwärtig V.G. III. c) Gegenwärtig nicht klassifiziert. | ||||

Abbildung 34.4.1.1: Prüfplatte und Zünddraht

| (A) | Boden des Probenkegels (70 mm Durchmesser) |

| (B) | Heizdraht | |

| (C) | Platte mit geringer Wärmeleitfähigkeit |

34.4.2 Prüfung O.2: Prüfung für entzündend (oxidierend) wirkende flüssige Stoffe

34.4.2.1 Einleitung

Die Prüfung ist durchzuführen, um das Potential eines flüssigen Stoffes zu ermitteln, die Abbrandrate oder die Intensität des Abbrandes eines brennbaren Stoffes zu erhöhen wenn beide Stoffe sorgfältig vermischt sind, oder ob sich eine Mischung bildet, welche sich spontan entzünden. Der flüssige Stoff wird in einem Massenverhältnis 1 zu 1 mit Cellulose gemischt, die Mischung in einem Druckgefäß erwärmt und der Druckanstieg bestimmt.2)

34.4.2.2 Prüfgeräte und Materialien

34.4.2.2.1 Ein Druckgefäß, wie bei der Zeit/Druckprüfung (siehe Teil I, Prüfung 1 (c) (i)) ist erforderlich. Es besteht aus einem zylindrischen Druckgefäß aus Stahl mit einer Länge von 89 mm und einem Außendurchmesser von 60 mm (siehe Abbildung 34.4.2.1). Auf gegenüberliegenden Seiten sind (unter Reduzierung des Gefäßquerschnitts auf 50 mm) zwei Flachseiten angefräst, um eine Einspannung des Gefäßes während des Einbaus der Anzünd- und Entlastungsstopfen zu ermöglichen. Die Bombe, die eine Bohrung von 20 mm Durchmesser aufweist, ist an beiden Enden innen eingeschnitten und bis zu einer Tiefe von 19 mm aufgebohrt für die Aufnahme von 13 British Standard Pipe (BSP). In die gerundete Seitenfläche des Druckgefäßes wird, 35 mm von einem Ende entfernt, ein Adapter für den Druckaufnehmer in Form eines Seitenarms so eingeschraubt, dass zwischen ihm und den gefrästen Seitenflächen ein Winkel von 90° gebildet wird. Der Sitz für den Seitenarm ist bis zu einer Tiefe von 12 mm aufgebohrt und er enthält ein 1/2" BSP-Innengewinde zur Aufnahme des Gewindes, das der Seitenarm an einem seiner Enden trägt. Gegebenenfalls wird eine Dichtung aus inertem Material angebracht, um einen gasdichten Abschluss zu gewährleisten. Der Adapter für den Druckaufnehmer hat außerhalb des Bombenkörpers eine Länge von 55 mm und weist eine Bohrung von 6 mm auf. Das Ende des Seitenarms ist aufgebohrt und mit einem Innengewinde zur Aufnahme eines geeigneten Druckaufnehmers versehen. Jede Druckmesseinrichtung kann verwendet werden, vorausgesetzt, dass sie durch die heißen Gase oder Zersetzungsprodukte nicht beeinträchtigt wird und in der Lage ist, auf einen Druckanstieg von 690 auf 2070 kPa in höchstens 5 ms zu reagieren.

Abbildung 34.4.2.1: Druckgefäß

| |||

| (A) | Druckgefäßkörper | (B) | Haltestopfen für Berstscheibe |

| (C) | Anzündstopfen | (D) | Dichtungsring aus Weichblei |

| (E) | Berstscheibe | (F) | Adapter für Druckaufnehmer |

| (G) | Gewinde für Druckaufnehmer | (H) | Dichtungsring aus Kupfer |

| (J) | Isolierte Elektrode | (K) | Elektrode, geerdet |

| (L) | Isolierung | (M) | Stahlkegel |

| (N) | Dichtungsnut | ||

34.4.2.2.2 Das vom Seitenarm am weitesten entfernte Ende des Druckgefäßes wird mit einem Anzündstopfen verschlossen, der zwei Elektroden aufweist. Die eine ist gegenüber dem Anzündstopfen isoliert, während die andere mit dem Anzündstopfen leitend verbunden ist. Das gegenüber liegende Ende des Druckgefäßes ist mit einer 0,2 mm dicken Aluminium-Berstscheibe (Berstdruck rund 2200 kPa) verschlossen, die durch einen Verschlussstopfen, der eine 20 mm-Bohrung aufweist, fixiert. Gegebenenfalls wird am Anzündstopfen eine Dichtung aus inertem Material verwendet, um einen gasdichten Abschluss zu gewährleisten. Eine Haltevorrichtung (Abbildung 34.4.2.2) hält die Apparatur während der Verwendung in der richtigen Stellung. Sie besteht aus einer 235 mm x 184 mm x 6 mm großen Grundplatte aus weichem unlegiertem Stahl und einem 185 mm langen Vierkantrohr mit einem quadratischen Querschnitt von 70 mm x 70 mm x 4 mm (Quadrat-Hohlprofil).

Abbildung 34.4.2.2: Haltevorrichtung

34.4.2.2.3 An zwei sich gegenüber liegenden Seiten des Quadrat-Hohlprofils wird an einem Ende jeweils ein Teil so eingeschnitten, dass eine Form mit zwei flachseitigen Beinen, die einen 86 mm langen Hohlkörper mit quadratischem Querschnitt tragen, entsteht. Die Enden dieser flachen Seitenbeine werden so abgeschnitten, dass die Haltevorrichtung mit der Horizontalen einen Winkel von 600 bildet, und an die Grundplatte angeschweißt. Ein 22 mm breiter und 46 mm tiefer Schlitz wird in eine Seite am oberen Teils der Haltevorrichtung gefräst, so dass die Druck/Zeit-Bombe, wenn es mit dem Anzündstopfen zuerst in die Halterung eingesetzt wird, mit ihrem Seitenarm in dem Schlitz sitzt. Auf die untere Innenseite der Halterung wird ein 30 mm breiter und 6 mm dicker Streifen aus Flachstahl aufgeschweißt, der als Abstandhalter dient. Zwei in die gegenüber liegende Seite eingeschraubte 7 mm-Flügelschrauben halten die Druckbombe fest in ihrer vorgesehenen Stellung. Zwei 12 mm breite Streifen 6 mm dicken Stahls, die am unteren Ende des Quadratprofils angeschweißt sind, stützen die Druckbombe von unten.

34.4.2.2.4 Die Zündvorrichtung besteht aus einem 25 cm langem Nickel/Chrom-Draht mit einem Durchmesser von 0,6 mm und einem Widerstand von 3,85 Ohm/m. Der Draht wird mit Hilfe eines Stabes von 5 mm Durchmesser zu einer Wendel gedreht und wird an den am Zündstopfen befindlichen Elektroden befestigt. Die Wendel sollte einer der Darstellungen in Abbildung 34.4.2.3 entsprechen. Die Unterseite der Zündwendel sollte 20 mm vom Boden des Gefäßes entfernt sein. Wenn die Elektroden nicht nachstellbar sind, sollten die Enden des Zünddrahtes zwischen der Wendel und dem Boden des Gefäßes mit einer Keramikumhüllung isoliert werden. Der Draht wird durch konstante Stromversorgung von mindestens 10 A erwärmt.

Abbildung 34.4.2.3: Zündvorrichtung

|

|

| Bemerkung: Eine von beiden Vorrichtungen kann verwendet werden.

(A) Anzündwendel (B) Isolierung (C) Elektroden (D) Anzündstopfen |

34.4.2.2.5 Als brennbares Material wird getrocknete weiße Cellulose 3 mit einem durchschnittlichen Durchmesser von ca. 25 µm, einer Korngröße von ca. 100 µm, einer Rohdichte von 150 bis 200 kg/m3 und einem pH-Wert zwischen 5 und 7,5 verwendet. Sie wird in einer Schicht von nicht mehr als 25 mm Dicke bei 105 °C 4 Stunden lang bis zur Gewichtskonstanz getrocknet und in einem Exsikkator mit Trocknungsmittel aufbewahrt, bis sie vollkommen abgekühlt ist und benötigt wird. Der Wassergehalt der getrockneten Cellulose sollte weniger als 0,5 % der Trockenmasse betragen. Gegebenenfalls sollte die Trocknungszeit verlängert werden.

34.4.2.2.6 Es werden 50 %ige Perchlorsäure, 40 %ige wässrige Natriumchloratlösung und 65%ige wässrige Salpetersäure als Referenzstoffe gefordert.

34.4.2.2.7 Die Konzentration des zu prüfenden Stoffes ist in dem Prüfbericht anzugeben. Wenn gesättigte Lösungen geprüft werden, sind sie bei 20 °C herzustellen.

34.4.2.3 Prüfverfahren

34.4.2.3.1 Die vollständig zusammengebaute Prüfapparatur mit Druckaufnehmer und Heizsystem, jedoch ohne die Berstscheibe, wird mit dem Anzündstopfen nach unten auf dem Ständer befestigt. 2,5 g des zu prüfenden flüssigen Stoffes wird mit 2,5 g getrockneter Cellulose in einem Becherglas mit einem Rührstab aus Glas gemischt. Aus Sicherheitsgründen sollte der Mischvorgang mit einem Schutzschirm zwischen Experimentator und Gemisch durchgeführt werden (wenn die Mischung sich während des Mischens oder der Füllung entzündet, ist ein weiteres Prüfen nicht notwendig). Das Gemisch wird in kleinen Portionen mit leichtem Klopfen in das Druckgefäß gefüllt, wobei darauf geachtet werden muss, dass das Gemisch die Anzündwendel ausreichend umhüllt und damit ein guter Kontakt gewährleistet ist. Es ist wichtig, dass sich die Wendel während des Füllens nicht verformt. Die Berstscheibe wird in die vorgesehene Druckgefäßöffnung eingelegt und mit dem Halterungsstopfen fest eingeschraubt. Die Druckbombe wird mit der Berstscheibe nach oben in die Haltevorrichtung eingesetzt; die in einer geeigneten, verstärkten Rauchabzugsvorrichtung oder in einem geeigneten Prüfstand aufgestellt ist. Die Stromstärke beträgt 10 A. Zwischen dem Beginn des Mischens und dem Anschalten des Stroms sollten nicht mehr als ungefähr 10 Minuten vergehen.

34.4.2.3.2 Das vom Druckaufnehmer erzeugte Signal wird durch ein geeignetes Messdatenerfassungssystem aufgezeichnet, das sowohl die Messung als auch die Aufzeichnung eines Zeit-Druck-Profils ermöglicht (z.B. ein Transientenrecorder in Verbindung mit einem grafischen Drucker). Das Gemisch wird mindestens 60 s lang oder so lange, bis die Berstscheibe aufreißt, erwärmt. Reißt die Scheibe nicht auf, so sollte man das Gemisch abkühlen lassen, bevor das Prüfgerät vorsichtig abgebaut werden kann, wobei Vorkehrungsmaßnahmen gegen einen eventuellen Druckaufbau getroffen werden sollten. Die Prüfung wird fünfmal mit der Mischung und jedem der Referenzstoffe durchgeführt. Die Zeit, in der der Druck von 690 kPa auf 2070 kPa steigt, wird notiert. Der Mittelwert der Druckanstiegszeit wird für die Klassifizierung verwendet.

34.4.2.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

34.4.2.4.1 Die Prüfergebnisse werden danach bewertet:

- Ob die Mischung aus dem Stoff und Cellulose sich selbst entzündet und brennt und

- dem Vergleich des Mittelwertes der Zeit für den Druckanstieg von 690 kPa bis 2070 kPa Überdruck mit dem der Referenzgemische.

34.4.2.4.2 Die Prüfkriterien zur Bestimmung der entzündend (oxidierend) wirkenden Eigenschaften eines Stoffes sind:

- Verpackungsgruppe I/Kategorie 1:

- Jeder Stoff, der sich in der 1:1-Mischung (geprüfter Stoff/Cellulose, bezogen auf ihre Masse) selbst entzündet oder

- die mittlere Druckanstiegszeit einer 1:1-Mischung (geprüfter Stoff/Cellulose, bezogen auf ihre Masse) ist geringer als bei einer 1:1- Mischung, bezogen auf die Masse, von 50%iger Perchlorsäure zu Cellulose.

- Verpackungsgruppe II/Kategorie 2:

- Jeder Stoff, der in der 1:1-Mischung (geprüfter Stoff/Cellulose, bezogen auf ihre Masse) eine mittlere Druckanstiegszeit von kleiner oder gleich der mittleren Druckanstiegszeit einer 1:1-Mischung, bezogen auf die Masse, einer 40%igen wässrigen Lösung von Natriumchlorat und Cellulose, aufweist, und

- die Kriterien der Verpackungsgruppe I nicht erfüllt sind.

- Verpackungsgruppe III/Kategorie 3: