umwelt-online: Handbuch über Prüfungen und Kriterien (8)

| zurück |  |

| Spezifikationen von Standarddetonatoren | Anhang 1 |

A1.1 Beschreibung des elektrischen Standarddetonators 0,6 g PETN

| Zeichnung Nr. | Teil Nr. | Teil | Beschreibung | Bemerkungen |

| I | A | Sprengkapsel | ||

| B | Anzündpille | Sie darf keine Komprimierung erfahren. Empfohlene Menge pyrotechnischen Satzes zur Bildung der Pille: 20 mg bis 50 mg | Beispiel: Elektrische Anzündpille von der Fa. DNAG, Deutschland, T 10 - U - mit Aluminium-Überzug | |

| II | A | Hülse | Tiefgezogene Hülse aus reinem Kupfer (5 % Zink) oder anderen Legierungen, deren Zusammensetzung im Bereich zwischen der oben angeführten Legierung und dem vom reinem Kupfer liegen muss. Die Abmessungen der Hülse sind in der Abbildung angegeben. Falls erforderlich, werden die Hülsen für die Herstellung der Standardsprengkapseln durch Überprüfung der genauen Abmessungen jeder zu verwendenden Hülse ausgewählt. | |

| B | (a) Sekundärladung | Basisladung: 0,40 g (± 0,01 g) PETN; bei 440 bar zusammen gepresst; | Das PETN darf bis zu 0,5 % kohlenstoffhaltige Substanz zur Vermeidung elektrostatischer Aufladung während der Handhabung und zur Verbesserung der Fließeigenschaften enthalten. | |

| C | Zwischenladung 0,20 g (± 0,01 g) PETN; bei 20 bar zusammengepresst. | Gesamthöhe der Sekundärladung 12,3 mm (± 0,6 mm) | ||

| D | Primärladung (Initialladung) | Freie Wahl des Stoffs und seiner Menge. Es sollte jedoch mindestens die doppelte Menge der zur Zündung erforderlichen Mindestmenge verwendet werden. Die Gesamtsauerstoffbilanz der Primär- und Sekundärladung sollte nicht negativer als -9,5 % O2 sein. | Beispiel: 0,30 ± 0,01 g Bleiazid, dextriniert mit einer Reinheit von 88 %, bei 440 bar zusammengepresst | |

| E | Innenhülse (durchlöchert) | - | Es ist nicht notwendig, eine durchlöcherte Innenhülse zu verwenden. Das Pressen der Primärladung auf den hoch verdichteten Teil der Sekundärladung ist ausgeschlossen. | |

| III | A | Anzündpille | - | Beispiel: Elektrische Anzündpille von der Fa. DNAG, Deutschland, T 10 - U - mit Aluminium-Überzug |

| B | Verschlussstopfen | - | Keine speziellen Anforderungen. Er sollte jedoch (zur Vermeidung der Bildung von Kupferazid und zur Sicherstellung der geforderten Zündstärke) absolut dicht abschließen. Die handelsübliche Ausführung ist ausreichend. | |

| C | Zünderdraht | - | Freie Wahl, sofern die elektrischen Risiken (statische Elektrizität, Streuströme) beachtet werden. Jedoch ist die Verwendung einer Isolierhülse aus Kunststoff innerhalb der Sprenghülse nicht erlaubt. | |

| D | Kurzschlusshülse | Kunststoffrohr | ||

| E | Kennzeichen |

Abbildung A1.1: Standarddetonator (europäisch)

| |||

| I | Elektrische Sprengkapsel (Standardsprengkapsel) | (A) | Sprengkapsel |

| II | Sprengkapsel (Standardsprengkapsel) | (B) | Anzündpille |

| III | Anzündpille | (C) | Zwischenladung |

| IV | Hülse | (D) | Initialladung |

| V | Innenhülse | (E) | Innenhülse |

Abbildung A1.2: Standarddetonator NR. 8 (USA)

| |

| (A) | Aluminiumhülse (Material - 5052 Aluminiumlegierung; Länge 31,8 mm; Außendurchmesser 7,06 mm; Wandstärke 0,19 mm) |

| (B) | Brückendraht und Anzündladung |

| (C) | Initialladung (0,195 g Bleiazid, dextriniert) |

| (D) | Basisladung (0,447 g PETN gepresst bei 28 MPa) |

| Bruceton- und Probenvergleichsverfahren | Anhang 2 |

A2.1. Bruceton-Verfahren

A2.1.1 Einleitung

Das Bruceton-Verfahren dient der Bestimmung des Niveaus der Anregung, bei der mit 50% Wahrscheinlichkeit ein positives Ergebnis erhalten wird.

A2.1.2 Prüfverfahren

Das Verfahren ist gekennzeichnet durch die Anwendung verschiedener Niveaus der Anregung und die damit verbundene Bestimmung, ob ein positives oder negatives Ereignis eintritt. Die Durchführung der Versuche wird um die zu erwartende kritische Region konzentriert, indem die Anregung für den folgenden Versuch um eine Stufe erniedrigt wird, wenn ein positives Ergebnis erhalten wurde bzw. indem die Anregung für den folgenden Versuch um eine Stufe erhöht wird, wenn ein negatives Ergebnis erhalten wurde. Üblicherweise werden etwa fünf Vorversuche durchgeführt, um ein Startanregungsniveau in der näherungsweise richtigen Region zu finden. Danach werden 25 Versuche zur Bestimmung der Daten für die Berechnung ausgeführt.

A2.1.3 Berechnung der Ergebnisse

Zur Bestimmung des Niveaus, bei dem die Wahrscheinlichkeit ein positives Ergebnis zu erhalten, bei 50 % (H50) liegt, werden nur die positiven (+) oder nur die negativen (-) Ergebnisse verwendet, je , welche Ergebnisse weniger auftreten. Ist die Anzahl gleich, kann eine von beiden verwendet werden. Die Ergebnisse werden in einer Tabelle festgehalten (wie z.B. in Tabelle A2.1) und wie in Tabelle A2.2 aufgeführt, zusammengefasst. Spalte 1 der Tabelle A2.2 enthält die Fallhöhen, in aufsteigender Reihenfolge, beginnend mit der niedrigsten Fallhöhe, für die ein Prüfergebnis vorliegt. In Spalte 2, ist mit "i" eine Zahl angegeben, die der Zahl gleich großer Intervalle oberhalb der Grund- oder Nulllinie entspricht. Spalte 3 enthält die Anzahl der positiven (n(+)) oder negativen (n(-)) Ergebnisse für jede Fallhöhe. Spalte 4 enthält das Ergebnis der Multiplikation von "i" mit "n" und die Spalte 5 das Ergebnis der Multiplikation von "i2s mit "n". Der Mittelwert wird mit der folgenden Gleichung berechnet:

c = niedrigste Fallhöhe und

d = Höhenintervall.

Werden die negativen Ergebnisse verwendet, ist das Vorzeichen innerhalb der Klammern positiv, werden die positiven Ergebnisse benutzt, ist es negativ.

Die Standardabweichung s kann folgendermaßen bestimmt werden:

A2.1.4 Ergebnisbeispiele

Unter Verwendung der Daten aus Tabelle A2.2, einer niedrigsten Fallhöhe von 10 cm, einem Höhenintervall von 5 cm, der Summe i ⋅ n(-) von 16, der Summe i2 ⋅ n(-) gleich 30, und der Summe n (-) gleich12, berechnet sich die mittlere Höhe zu:

und die Standardabweichung zu:

Literatur. W.J. Dixon and F.V. Massey, Jr. "introduction to Statistical Analysis, McGraw-Hill Book Co., Toronto, 1969.

Tabelle A2.1: Erfasste Ergebnisse

| Fallhöhe (cm) | Fallergebnis | Häufigkeit | |||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | + | - | |

| 30 | + | 1 | |||||||||||||||||||||||||

| 25 | - | + | + | + | + | 4 | 1 | ||||||||||||||||||||

| 20 | + | - | + | - | + | - | - | + | + | 5 | 4 | ||||||||||||||||

| 15 | + | - | - | - | - | - | + | + | 3 | 5 | |||||||||||||||||

| 10 | - | - | 2 | ||||||||||||||||||||||||

| 13 | 12 | ||||||||||||||||||||||||||

Tabelle A2.2: Zusammenfassung der Ergebnisse

| Höhe (cm) | Berechnungen auf der Basis der negativen Ergebnisse | |||

| i(-) | n(-) | i(-) · n(-) | i2 (-) · n(-) | |

| 25 | 3 | 1 | 3 | 9 |

| 20 | 2 | 4 | 8 | 16 |

| 15 | 1 | 5 | 5 | 5 |

| 10 | 0 | 2 | 0 | 0 |

| Summen | Ns = 12 | A = 16 | B = 30 | |

A2.2. Probenvergleichsverfahren

A2.2.1 Einleitung:

Dieses Verfahren kann auf alle jene Prüfungen angewendet werden, bei der auch das BrucetonVerfahren angewendet wird. Das Probenvergleichsverfahren (SCT) ist ein nicht parametrisiertes Verfahren, das speziell entwickelt wurde, um eine hohe Aussagefähigkeit bei geringen Differenzen in der Empfindlichkeit zu erhalten in Fällen, bei denen die Mittelwerte des Bruceton-Verfahrens dicht beieinander liegen.

A2.2.2 Prüfverfahren:

Die Proben eines Explosivstoffs A werden mit dem normalen Bruceton-Verfahren, zusätzlich aber abwechselnd mit Stoffprobe B, getestet. Jedoch, an Stelle von dem zu durchlaufendem Aufwärts- und Abwärtsprogramm, wird jede Probe des Explosivstoffs B dem gleichen Niveau der Anregung geprüft wie in dem unmittelbar vorhergegangenen Versuch mit Stoffprobe A. Somit wird bei jedem Niveau der Anregung während des Versuchsablaufs ein Versuch mit Stoffprobe A und einer mit Stoffprobe B durchgeführt. In den Fällen, in denen beide Proben jeweils reagieren oder beide Proben nicht reagieren, wird das Versuchsergebnis für die Schätzung nicht herangezogen. Nur die Paare von Versuchen, die unterschiedliche Ergebnisse zeigen, werden für die Schätzung verwendet.

A2.2.3 Berechnung der Ergebnisse:

Wenn n-Paare von Versuchen mit unterschiedlichen Ergebnissen vorhanden sind und x die Anzahl von positiven Reaktionen der am wenigsten empfindlichen Probe aus diesen Paaren ist, d.h. x < (n - x), dann wird der Vertrauensbereich K %, der aussagt, dass die Probe weniger empfindlich, ist auf der Grundlage der Bernoulli-Verteilung berechnet. K kann abgeschätzt werden mit:

In der folgenden Tabelle sind verschiedene Beispielwerte für K für eine Reihe von Werten von x und n angegeben.

| n | 15 | 20 | 25 | 30 |

| x | ||||

| 2 | 99 | |||

| 3 | 98 | 99 | ||

| 4 | 94 | 99 | ||

| 5 | 85 | 98 | 99 | |

| 6 | 70 | 94 | 99 | |

| 7 | 87 | 98 | 99 | |

| 8 | 75 | 95 | 99 | |

| 9 | 59 | 89 | 98 | |

| 10 | 79 | 95 |

In den Fällen, in denen es keine wirklichen Unterschiede zwischen zwei Proben gibt, wird das Verhältnis von Ereignissen, in denen die Paare der Ergebnisse gleich sind, ansteigen und gleichzeitig wird (n - 2x) bei Fortführung der Versuche keine ausgeprägte Tendenz zur Erhöhung zeigen.

A2.2.4 Ergebnisbeispiele:

HMX, gemischt mit 0,01 % Feinsand mit einer Körnung von 45 - 63 µm, wird verglichen mit unverfälschtem HMX. Es ergab sich ein x = 3 bei n = 13 und damit einen Hinweis darauf, dass der zuerst erwähnte Stoff empfindlicher ist, mit einem Vertrauensbereich von:

Der Vergleich einer zweifelhaften Probe von gemahlenem HMX mit einer normalen Probe ergab ein x = 6 bei n = 11 und damit einen Hinweis darauf, dass die erste empfindlicher war als die zweite. Der Vertrauensbereich betrug:

Damit ergibt sich kein Beweis dafür, dass die zweifelhafte Probe sich anders verhält als die normale.

Bemerkung: Der einfachste Weg um K zu bestimmen, ist die Verwendung der Beziehung K =100× [0,5 + G(z)], wobei G(z) die Fläche unter der Gaußverteilung zwischen dem Koordinatenursprung und dem Wert auf der Abszissenachse z mit z = n0,5 - (2x+1)/n0,5. Zum Beispiel für n = 13 und x = 3, ergibt sich z = 1,6641, G(z) = 0,452 und K = 95,2 %.

Literatur: H J Scullion, Journal of Applied Chemistry and Biotechnology, 1975, 25, pp. 503 - 508.

| Kavitation von Proben | Anhang 3 |

A3.1. Deutsches Verfahren

Wenn ein flüssiger Stoff in kavitiertem Zustand zu prüfen ist, kann die Kavitation durch das Durchleiten eines konstanten Stromes von Gasblasen durch diesen flüssigen Stoff erreicht werden. Das Prüfverfahren ist wie folgt zu modifizieren (siehe Abbildung A3.1).

Der Boden des Stahlrohres (verlängert um 100 mm) ist anstatt der normalen angeschweißten Platte mit einer Schraubkappe und einem PTFE-Dichtungsring verschlossen. Ein kurzes Stahlröhrchen (ca. 5 mm innerer Durchmesser) wird in eine in die Schraubkappe eingebrachte zentrale Bohrung eingeschweißt. Am inneren Ende dieses Stahlröhrchens wird eine Glasfritte mittels eines flexiblen Kunststoff-Schlauches so befestigt, dass die Glasfritte zentral positioniert und so nah als möglich mit dem Boden der Kappe verbunden ist. Die poröse Schicht der Glasfritte sollte einen Durchmesser von mindestens 35 mm und eine Porengröße im Bereich von 10 bis 16 µm (Porosität 4) haben. Die Strömungsrate des Luft-, Sauerstoff- oder Stickstoffstromes sollte im Bereich 28 ± 5 l/h sein. Um einen möglichen Druckaufbau zu verhindern, ist die obere Verschlußkappe mit vier zusätzlichen Bohrungen (∅ 10 mm) zu versehen.

A3.2. USA-Verfahren

Die Vorrichtung für die Detonationsversuche für kavitierte flüssige Stoffe ist die selbe wie für feste Stoffe und nicht kavitierte flüssige Stoffe, außer dass für die Einleitung von Blasen in die flüssige Probe eine Vorrichtung vorgesehen ist. Ein Beispiel für den experimentellen Aufbau wird in Abbildung A3.2 gegeben. Die Blasen werden mittels einer Schleife (Durchmesser 23,5 mm) aus Vinyl-Kunststoffschlauch, wie er für medizinische Katheter benutzt wird, mit einem äußeren Durchmesser von 1,8 mm und einer Wandstärke von 0,4 mm, eingebracht, die am Boden der Probe lokalisiert ist. Die Schleife ist perforiert mit zwei Reihen von Löchern, die zu einander diametral gegenüberliegen, wobei der Abstand zwischen den Löchern einer Reihe 3,2 mm beträgt. Die Löcher werden durch einstechen mit einer Nadel (Durchmesser 1,3 mm) durch die Schlauchwand erzeugt. Wegen der Elastizität des Schlauches schließen sich die Löcher nach Herausziehen der Nadel fast vollständig, so dass der tatsächliche Lochdurchmesser wesentlich kleiner als 1 mm ist. Der Schlauch wird an einem Ende der Schleife mit Epoxid-Kitt abgedichtet und ein Schlauchstück vom anderen Ende der Schleife führt durch ein Loch im Stahlrohr, das mit Epoxid-Kitt abgedichtet wird, heraus zur Luftversorgung. Die Luft wird mit einem Druck von 30 bis 100 kPa geliefert, um eine Strömungsrate von 1,2 l/min zu erreichen.

A3.3. Französisches Verfahren

Dieses Verfahren verwendet Mikro-Glashohlkugeln, die gewöhnlich genutzt werden, um Emulsionssprengstoffe zu sensibilisieren, z.B. Hohlkugeln aus Borsilikatglas, Schüttdichte 0,15, durchschnittlicher Durchmesser 50 µm, maximaler Durchmesser 200 µm, mit einem Anteil von 25 % mit einem Durchmesser kleiner 30 µm. Das Verfahren ist anwendbar für flüssige Stoffe und Pasten. Mikro-Glashohlkugeln werden, wenn notwendig mit Hilfe einer kleinen Menge Dispersionsmittel, das mit der Prüfsubstanz verträglich ist, im Verhältnis von 500 mg pro Liter der Prüfsubstanz zugefügt. Die Mischung wird geschüttelt bis sich eine stabile homogene Dispersion bildet und wird dann in das zu schießende Rohr gefüllt.

Abbildung A3.1: Deutsches Kavitationsverfahren

| (A) | Leitungsdrähte |

| (B) | elektrischer Anzünder | |

| (C) | Detonator | |

| (D) | Schraubkappe (Gußeisen) | |

| (E) | zu prüfende Substanz | |

| (F) | Verstärkungsladung RDX/Wachs (95/5) | |

| (G) | Stahlrohr nach DIN 2441 Material St 37 nach DIN 1629 Blatt 3 | |

| (H) | Glasfritte | |

| (J) | flexibler Kunststoffschlauch | |

| (K) | Schraubkappe aus Stahl St 35 | |

| (L) | PTFE-Dichtring | |

| (M) | Stahlröhrchen |

Abbildung A3.2: USA Kavitationsverfahren

| |||

| (A) | Abstandshalter | (B) | Nachweisplatte |

| (C) | Stahlrohr | (D) | zu prüfende Substanz |

| (E) | Blasenerzeuger | (F) | Formkörper aus Pentolit |

| (G) | Halter für den Detonator | (H) | Detonator |

| (J) | Luftzufuhr | ||

| Nationale Kontakte für Prüfungsdetails | Anhang 4 |

| Land | Zeichen | Adresse |

| KANADA | C | Canadian Explosives Research Laboratory Department of Natural Resources CANMET Complex, Bells Corners Ontario, Canada K1A 0G1 |

| FRANKREICH | F | INERIS/CERT Parc Technologique ALATA B.P. 2 60550 Verneuil-en-Halatte France |

| DEUTSCHLAND | D | Bundesanstalt für Materialforschung und -prüfung Abteilung 2 Unter den Eichen 87 D - Berlin 12205 Germany |

| NIEDERLANDE | NL | TNO P.O. Box 45 2280 AA Rijswijk The Netherlands |

| JAPAN | J | Physical & Chemical Analysis center Nippon Kaiji Kentei Kyokai (NKKK) 1-14-2 Sachiura, Kanazawa-ku Yokohama 236-0003, Japan |

| Polen | PL | Institute of Industrial Organic Chemistry Laboratory of Dangerous Properties of Materials 6, Annopol Street 03 - 236 Warsaw Poland |

| RUSSISCHE FÖDERATION | RUS | The State Committee of the Russian Federation on Defensive Branches of Industry Central Scientific and Design Bureau 20 Goncharnaya Street Moscow, 109240 Russian Federation |

| SPANIEN | E | Laboratorio Oficial J.M. Madariaga (LOM) Erik Kandel, 1 (Tecnogetafe) E-28906 Getafe (Madrid) Spain |

| SCHWEDEN | S | Swedish Civil Contingencies Agency Section for the Safe Handling of Hazardous Substances S-651 81 Karlstad Sweden |

| SCHWEIZ | CH | Eidg. Gefahrgutinspektorat Richtistrasse 15 CH-8304 Wallisellen Switzerland |

| VEREINIGTES KÖNIGREICH | GB | HSE, Health and Safety Laboratory Harpur Hill, Buxton Derbyshire SK17 9JN United Kingdom |

| VEREINIGTE STAATEN VON AMERIKA | USA | Associate Administrator for Hazardous Materials Safety Pipeline and Hazardous Materials Safety Administration US Department of Transportation 1200 New Jersey Avenue, SE Washington, D.C. 20590 USA |

| Beispiel für ein Prüfverfahren zur Dimensionierung von Druckentlastungseinrichtungen | Anhang 5 |

A5.1. Einleitung

Dieses Beispiel eines Verfahrens zur Dimensionierung von Druckentlastungseinrichtungen wird zur Bestimmung der notwendigen Notfall-Entlastungskapazität verwendet, die an einem speziellen Großpackmittel (IBC) oder Tank für ein bestimmtes organisches Peroxid des Typs F oder einen bestimmten selbstzersetzlichen Stoff des Typs F oder für deren Zubereitungen vorhanden sein muss. Die Methode basiert auf experimentellen Daten die aufzeigen, dass für Zubereitungen organischer Peroxide oder selbstzersetzlicher Stoffe das Verhältnis der zumindest erforderlichen Notfall-Entlastungsfläche zum Volumen des IBC oder des Tanks konstant ist und unter Verwendung eines maßstabsreduzierten Behälters (Modelltank) mit einem Volumen von 10 Litern bestimmt werden kann. In den Prüfungen werden Heizraten zum Erwärmen des Modelltanks verwendet, die entweder äquivalent zu denen bei vollständigem Feuereinschluß oder, im Falle von isolierten IBC oder Tanks, zum Wärmedurchgang durch die Isolation unter der Annahme von 1 % Isolationsverlust sind (siehe Absätze 4.2.1.13.8. und 4.2.1.13.9 der Modellvorschriften). Andere Methoden können benutzt werden vorausgesetzt, dass sie die Notfall-Druckentlastungseinrichtung(en) auf einem IBC oder Tank adäquat bestimmen, um all das Material, das sich während der selbstbeschleunigenden Zersetzung oder während einer Zeitspanne von nicht weniger als einer Stunde bei vollständigem Feuereinschluss entwickelt zu entlasten.

Warnung: Die Methode berücksichtigt nicht die Möglichkeit der Auslösung einer Deflagration. Wenn diese Möglichkeit besteht, besonders wenn eine Auslösung in der Dampfphase in die Flüssigphase übertragen werden kann, sollten Prüfungen durchgeführt werden, die dies berücksichtigen.

A5.2. Prüfgeräte und Materialien

Der Modelltank besteht aus einem Edelstahl-Versuchsbehälter mit einem Bruttovolumen von 10 Litern. Das Tankoberteil ist versehen entweder mit einer 1 mm Öffnung, die das Druckentlastungsventil (PRV) des IBC oder Tanks simuliert, oder mit einem realen PRV mit einem Durchmesser, der entsprechend dem Verhältnis von Entlastungsfläche zum Behältervolumen ausgelegt ist. Eine zweite Öffnung simuliert die Notfall-Entlastungsöffnung und ist mit einer Berstscheibe verschlossen. Der Durchmesser dieser Entlastungsöffnung kann unter Verwendung von Düsenplatten mit unterschiedlichen Öffnungen variiert werden. Der Berstdruck (Ansprechdruck) der Berstscheibe auf dem 10 Liter-Modelltank soll identisch sein mit dem maximalen Ansprechdruck der Berstscheibe, die auf dem IBC oder Tank installiert ist. Dieser Druck muss geringer sein als der Prüfdruck des betrachteten IBC oder Tank. In der Regel wird der Berstdruck der Berstscheibe so eingestellt, dass sie den unter normalen Betriebsbedingungen auftretenden Drücken, z.B. dem hydrostatischen Druck der Flüssigkeit im Falle des Umkippens des IBC oder Tanks oder vom Aufschwappen des Inhaltes etc. widersteht. Der 10 Liter-Modelltank sollte mit einer Berstscheibe versehen sein, deren Berstdruck (Ansprechdruck) im Bereich derjenigen Berstscheibe(n) liegt, die an dem IBC oder Tank angebracht sind. Aus Sicherheitsgründen sollte der Modelltank zusätzlich mit einer weiteren Berstscheibe (Berstdruck ungefähr 80 % des Berechnungsdrucks des Modelltanks) mit einer großen Öffnung für eine zusätzliche Notfallentlastung ausgerüstet sein, falls der gewählte Düsendurchmesser zu gering ist.

Die äußere Oberfläche des Modelltanks ist unterhalb des Flüssigkeitsniveaus mit einer elektrischen Heizwicklung oder Heizpatronen versehen, die mit einer Stromversorgung verbunden sind. Der Behälterinhalt sollte unabhängig von der durch das organische Peroxid oder den selbstzersetzlichen Stoff entwickelten Wärme mit einer konstanten Rate erwärmt werden. Der Widerstand der Heizwicklung sollte derart sein, dass mit der verfügbaren Leistung die kalkulierte Heizrate (siehe Punkt 3) erreicht werden kann. Der gesamte Modelltank wird mit Steinwolle, Schaumglas oder Keramikfaser isoliert.

Die Temperatur im Tankinneren wird unter Verwendung von drei Thermoelementen, zwei lokalisiert in der Flüssigkeit (in der Nähe des Bodens und im oberen Teil) und eins in der Gasphase, gemessen. Die zwei Thermoelemente in der Flüssigkeit werden genutzt, um die Homogenität der Erwärmung zu überprüfen. Der Druck wird mittels Druckaufnehmer (ein oder mehrere) aufgezeichnet, die fähig sind langsame und schnelle Druckveränderungen (mindestens 1000 Messpunkte/Sekunde) zu erfassen. Beispiele für Modelltank sind in Abbildung A5.1 dargestellt. Zusätzliche Informationen können erhalten werden, wenn der Modelltank in einer Wanne aufgestellt wird, um ausgeworfene Feststoffe und Flüssigkeiten zu sammeln.

Die Untersuchungen sollten auf einem Versuchsgelände mit ausreichenden Sicherheitsabständen durchgeführt werden. Alternativ können die Versuche in einem Bunker durchgeführt werden, vorausgesetzt, er ist mit ausreichenden Ventilations- und Druckentlastungseinrichtungen versehen, um einen Druckaufbau im Bunker zu verhindern. Explosionsgeschützte elektrische Einrichtungen zur Minimierung des Risikos einer Zündung sollten in solch einem Bunker verwendet werden. Bei der Durchführung der Prüfung sollte immer beachtet werden, dass sich die Zersetzungsprodukte entzünden können,

A5.3. Berechnung der zu verwendenden Heizrate für die Prüfung

Ist ein IBC oder Tank nicht isoliert, ist von einer Wärmebelastung der Behälterwand wie in 4.2.1.13.8 der Modellvorschriften angegeben auszugehen. Für isolierte IBC oder Tanks fordern die Modellvorschriften, dass die Wärmebelastung auf die Behälterwand gleich dem Wärmedurchgang durch die Isolation plus der Wärmebelastung auf die Behälterwand unter der Annahme von 1 % Isolationsverlust ist.

Die folgenden Informationen über den IBC oder Tank und des organische Peroxid oder den selbstzersetzlichen Stoff werden für die Berechnung der Heizrate benötigt:

| Fr | = | Teil des IBC/Tanks der direkt beheizt wird (1 wenn nicht isoliert, 0,01 wenn isoliert) | [-] |

| Mt | = | Gesamtmasse organisches Peroxid bzw. selbstzersetzlicher Stoff und Verdünnungsmittel | [kg] |

| K | = | Wärmeleitfähigkeit der Isolationsschicht | [W⋅ m-1⋅ K-1] |

| L | = | Dicke der Isolationsschicht | [m] |

| U | = | K/L = Wärmedurchgangskoeffizient | [W⋅ m-2⋅ K-1] |

| A | = | benetzte (innere) Fläche des IBC oder Tanks | [m2] |

| cp | = | spezifische Wärme der Zubereitung des organischen Peroxids oder des selbstzersetzlichen Stoffes | [J⋅ kg-1⋅ K-1] |

| TPO | = | Temperatur der Zubereitung des organischen Peroxids oder des selbstzersetzlichen Stoffes unter Entlastungsbedingungen | [K] |

| qi | = | Indirekter Wärmeeintrag | [W] |

| qd | = | Direkter Wärmeeintrag | ]W] |

| F | = | Isolationsfaktor | [-] |

Der Wärmeeintrag, qi (W), über die indirekt ausgesetzte Oberfläche (isolierter Teil) wird mittels der Gleichungen (1) und (2) berechnet:

| qi = 70961 x F x [(1- Fr) x A]0,82 | (1) |

mit:

F = Isolationsfaktor

F = 1 (für nicht isolierte Behälterwände) oder

| (2) |

In die Berechnung von F wird ein Multiplikationsfaktor von 2 eingeführt, um einen Verlust von 50 % der Wirksamkeit der Isolation während eines Ereignisses zu berücksichtigen.

Der Wärmeeintrag, qd (W), über die direkt ausgesetzte Oberfläche (nicht isolierter Teil) wird mittels Gleichung (3) berechnet:

| qd = 70961 x F x [Fr x A]0,82 | (3) |

mit: F = Isolationsfaktor = 1 (für nicht isolierte Behälterwände)

Die gesamte Heizrate, dT/dt (K/min), bei vollständiger Feuereinschluss wird nach Gleichung (4) berechnet:

| (4) |

Beispiel 1: Isolierter Tank

Für einen typischen 20 m3 Tank, isoliert:

| Fr | = | Teil des Tanks der direkt beheizt wird | = | 0,01 |

| Mt | = | Gesamtmasse organisches Peroxid und Verdünnungsmittel | = | 16268 kg |

| K | = | Wärmeleitfähigkeit der Isolationsschicht | = | 0,031 W⋅ m-1⋅ K-1 |

| L | = | Dicke der Isolationsschicht | = | 0,075 m |

| U | = | K/L = Wärmedurchgangskoeffizient | = | 0,4 W⋅ m-2⋅ K-1 |

| A | = | benetzte (innere) Fläche des Tanks | = | 40 m2 |

| Cp | = | spezifische Wärme der Zubereitung des organischen Peroxids | = | 2000 J⋅ kg-1⋅ K-1 |

| TPO | = | Temperatur der Zubereitung des organischen Peroxids unter Entlastungsbedingungen | = | 100 °C |

| 0,4 x (923 - 373) | ||

| qi = 70961 x 2 x |

| [(1 - 0,01) · 40]0,82 = 13533 W |

| 47032 |

qd = 70961 x 1 x [0,01 x 40]0,82 = 33474 W

| dT | (13533 + 33474) | ||

|

| = |

| x 60 = 0,086 K · min-1 |

| dt | 16268 x 2000 |

Beispiel 2: Nicht isolierter IBC

Für einen typischen 1,2 m3 Edelstahl-IBC, nicht isoliert (nur direkter Wärmeeintrag, qd):

| Fr | = | Teil des Tanks der direkt beheizt wird | = | 1 |

| Mt | = | Gesamtmasse organisches Peroxid und Verdünnungsmittel | = | 1012 kg |

| A | = | benetzte (innere) Fläche des IBC | = | 5,04 m2 |

| Cp | = | spezifische Wärme der Zubereitung des organischen Peroxids | = | 2190 J⋅ kg-1⋅ K-1 |

| qd = 70961 x 1 x [1 x 5,04]0,82 = 267308 W | |||

| dT | (0 + 267308) | ||

|

| = |

| x 60 = 7,2 K ⋅ min-1 |

| dt | 1012 x 2190 | ||

A5.4. Prüfverfahren

Der Modelltank wird mit einer solchen Menge (an Zubereitung) eines organischen Peroxids oder eines selbstzersetzlichen Stoffes befüllt, dass derselbe Füllungsgrad (bezogen auf das Behältervolumen) erreicht wird wie für den zu verwenden IBC oder Tank vorgesehen (maximaler Füllungsgrad 90 % bezogen auf das Volumen). Dann wird die notwendige Düsenplatte 1) und die Berstscheibe angebracht. Zum Beispiel ist es übliche Praxis, einen 20 Tonnen Tank mit vier Berstscheiben mit einem Durchmesser von jeweils 250 mm zu auszurüsten. Im Modelltank entspricht dies einem Durchmesser der Düsenöffnung von ca. 11 mm.

Der Modelltank wird mit der gewünschten Heizrate durch Anlegen einer entsprechenden Leistung an die Heizwicklung erhitzt. Es kann anfangs eine höhere Heizrate als berechnet angewendet werden, bis eine Temperatur von 5 °C über der SADT des organischen Peroxids oder des selbstzersetzlichen Stoffes (für ein 50 kg-Packstück) erreicht ist. Die berechnete Heizrate muss angewendet werden, sobald diese Temperatur erreicht wird. Temperatur und Druck im Modelltank werden während des gesamten Versuches aufgezeichnet. Nach dem Reißen der Berstscheibe sollte das Heizen noch für etwa 30 Minuten fortgesetzt werden, um sicher zu sein, dass alle gefährlichen Effekte gemessen wurden.

Während der Versuchsdurchführung und nach Ende des Versuchs sollte man sich dem Behälter nicht nähern bis sich der Inhalt abgekühlt hat.

Der Durchmesser der Druckentlastungsöffnung sollte, sofern notwendig, variiert werden, bis die entsprechende Öffnung ermittelt worden ist, bei der der maximal gemessene Druck nicht den unter Punkt 5, Prüfkriterien und Verfahren der Ergebnisauswertung, vorgegebenen Druck übersteigt. Die dabei angewendete Schrittweite sollte sich an den tatsächlich verfügbaren Optionen für den IBC oder Tank beziehen, z.B. größere Entlastungsflächen oder mehrere Entlastungsmöglichkeiten. Der Test muss bei der minimalen gesamten Entlastungsfläche, die genügend Entlastungskapazität aufweist, zweifach durchgeführt werden.

A5.5. Prüfkriterien und Verfahren der Ergebnisbewertung

Die minimale oder geeignete (wenn es akzeptabel ist, eine größere Entlastungseinrichtung als die zumindest erforderliche zu verwenden) Entlastungsfläche des IBC oder Tanks, A IBC oder A Tank (m2) kann anhand der im Modelltank ermittelten minimalen oder geeigneten vorhandenen Größe der Entlastungsfläche berechnet werden, wenn der Maximaldruck bei der Entlastung von

und den Volumen des Modelltanks und dem IBC bzw. Tank.

Für IBC:

Für Tanks:

mit:

| A Modelltank | = | Entlastungsfläche 10 Liter Modelltank | [m2] |

| A IBC | = | Entlastungsfläche IBC | [m2] |

| A Tank | = | Entlastungsfläche Tank | [m2] |

| V Modelltank | = | Volumen 10 Liter Modelltank | [m3] |

| V IBC | = | Volumen IBC | [m3] |

| V Tank | = | Volumen Tank | [m3] |

Beispiel:

Für ein typisches organisches Peroxid in einem 20 m3 Tank (isoliert):

| AModelltank | = | im Versuch gefundene minimal notwendige Öffnungsfläche | = | 9,5x10-5 m2 |

| Vortsbewegl. Tank | = | Volumen des Tanks | = | 20 m3 |

| VModelltank | = | Volumen Modelltank | = | 0,01 m3 |

| 9,5 x 10-5 | ||

| ATank = 20 x |

| = 0,19 m2 |

| 0,01 |

Abbildung A5.1: 10 Liter Behälter für Entlastungsversuche

(A) Thermoelemente (zwei in der Flüssigkeit, eins in der Dampfphase)

(B) Heizwicklung/ Heizpatrone

(C) Abflussleitung, optional

(D) Isolation

(E) Manometer, optional

(F) Druckentlastungsventil, optional

(G) Berstscheibe

(H) Platte mit Öffnung (Düsenöffnung)

(J) Druckaufnehmer oder T-Stück mit Druckentlastungsventil und Aufnehmer

| Voruntersuchungen | Anhang 6 |

A6.1. Ziel

A6.1.1 Die Industrie verwendet Voruntersuchungen, um das Gefahrenpotential von Rohmaterialien, reaktionsfähigen Mischungen und Zwischenprodukten, Produkten und Nebenprodukten zu identifizieren. Die Anwendung solcher Verfahren ist wichtig, um die Sicherheit während der Forschung und der Entwicklung zu garantieren und sicherzustellen, dass neue Produkte und Arbeitsabläufe so sicher wie möglich sind. Diese Verfahren bestehen üblicherweise aus der Kombination einer theoretischen Einschätzung und Prüfungen in kleinem Rahmen und sie ermöglichen in vielen Fällen, dass eine angemessene Gefahrenauswertung ohne die Notwendigkeit von größeren Klassifizierungsprüfungen durchgeführt wird. Dies führt zu einer Verminderung des geforderten Materials, verringert die nachteilige Wirkung auf die Umgebung und minimiert die Anzahl unnötiger Prüfungen.

1.2 Der Zweck dieses Anhanges ist der, Voruntersuchungen beispielhaft darzustellen. Er ist anzuwenden in Verbindung mit Voruntersuchungen, wiedergegeben in den Einleitungen zu den dazugehörend Prüfreihen. Mit einer festgelegten Sicherheitsspanne sagen die Ergebnisse der Voruntersuchungen genau voraus, wann es nicht notwendig ist, eine Klassifizierungsprüfung durchzuführen, da ein negatives Ergebnis erzielt werden würde. Sie werden nur zur Orientierung angeboten und ihre Verwendung ist nicht obligatorisch. Andere Voruntersuchungen können verwendet werden, vorausgesetzt, dass eine ausreichende Korrelation mit den Klassifizierungsprüfungen für einen repräsentativen Stoffbereich erzielt wurde und dass eine angemessene Sicherheitsspanne eingehalten wird.

A6.2. Bereich

A6.2.1 Eine Gefahreneinschätzung für neue Stoffe ist zu übernehmen, bevor sie für die Einstufung freigegeben werden. Zur anfänglichen Einschätzung können die Voruntersuchungen, wie in diesem Anhang angegeben, verwendet werden. Wenn die Voruntersuchung auf eine Gefahr hinweist, ist das vollständige Klassifizierungsverfahren anzuwenden.

A6.2.2 Die Voruntersuchungen sind nur auf Stoffe und stabile, homogene Mischungen von Stoffen, unter Berücksichtigung ihres physikalischen Zustands, z.B. für feste Nanomaterialien, anzuwenden. Wenn sich eine Mischung trennt, ist das Voruntersuchungen für jeden reaktionsfähigen Bestandteil der Mischung zusätzlich zu dem der Mischung durchzuführen. Einige potenziell korrosive Materialien können im festen Zustand nicht korrosiv sein, können sich aber unter normalen Betriebsbedingungen verflüssigen. In solchen Fällen muss ein Urteil gefällt werden, um festzustellen, ob eine Prüfung und Klassifizierung erforderlich ist oder nicht.

A6.2.3 Die Bemerkungen 1.1.2 des Abschnitts 1 "Allgemeine Einleitung" heben hervor, dass die technische Kompetenz der Prüfstelle vorausgesetzt wird.

A6.3. Voruntersuchungen für Stoffe, die explosive Eigenschaften haben können

A6.3.1 Die Voruntersuchung kann für neue Stoffe angewendet werden, bei denen explosive Eigenschaften vermutet werden. Wenn explosive Eigenschaften für selbstzersetzliche Stoffe oder organische Peroxide zu berücksichtigen sind, wird auf Teil II dieses Handbuchs und den Abschnitt 5.1 dieses Anhangs verwiesen. Für Stoffe, die mit der Absicht einer praktischen explosiven oder pyrotechnischen Wirkung hergestellt wurden, ist er nicht anzuwenden.

A6.3.2 Explosive Eigenschaften sind verbunden mit der Gegenwart gewisser chemischer Gruppen in einem Molekül, die dahingehend reagieren können, dass sie sehr schnelle Temperatur- oder Druckanstiege hervorrufen. Die Voruntersuchung zielt darauf ab, die Gegenwart solcher reaktionsfähiger Gruppen und das Potential für die schnelle Energieabgabe herauszufinden. Wenn die Voruntersuchung ergibt, dass das Material ein potenzieller Explosivstoff ist, ist das Aufnahmeverfahren (siehe 10.3) anzuwenden.

Bemerkung: Weder eine Prüfreihe 1 (a) Prüfung zur Weiterleitung einer Detonation noch eine Prüfreihe 2 (a) Empfindlichkeitsprüfung gegenüber Detonationsstoß ist erforderlich, wenn die exotherme Zersetzungsenergie des organischen Materials weniger als 800 J/g beträgt. Für organische Stoffe und Mischungen von organischen Stoffen, die eine Zersetzungsenergie von 800 J/g oder mehr haben, müssen die Prüfverfahren 1 (a) und 2 (a) nicht durchgeführt werden, wenn in der ballistische Mörser Mk.IIID-Prüfung (F.1) oder der ballistischen Mörserprüfung (F.2) oder der BAM-Trauzl-Prüfung (F.3) bei Initiierung mit einem Standarddetonator Nr. 8 (siehe Anhang 1) das Ergebnis "Nein" ist. In diesem Fall gilt das Ergebnis der Prüfverfahrens 1 (a) und 2 (a) als mit "-" bewertet.

A6.3.3 Das Annahmeverfahren für Explosivstoffe der Klasse 1 braucht nicht angewendet zu werden:

| Strukturelles Merkmal | Beispiele |

| C-C ungesättigt | Acetylene, Acetylide, 1,2-Diene |

| C-Metall, N-Metall | Grignard-Reagenzien, organische Lithiumverbindungen |

| benachbarte Stickstoffatome | Azide, aliphatische Azoverbindungen, Diazoniumsalze, Hydrazine, Sulfonylhydrazide |

| benachbarte Sauerstoffatome | Peroxide, Ozonide |

| N-O | Hydroxylamine, Nitrate, Nitroverbindungen, Nitrosoverbindungen, N-Oxide, 1,2-Oxazole |

| N-Halogen | Chloramine, Fluoramine |

| O-Halogen | Chlorate, Perchlorate, Iodosylverbindungen |

Cx Hy Oz + [x + (y / 4) - (z / 2)]O2 <-> xCO2 + (y / 2) H2O

unter Verwendung der Formel:

Tabelle A6.2: Entscheidung über die Anwendung des Aufnahmeverfahrens für die Klasse 1 für einen prganischen Stoff oder eine homogene Mischung organischer Stoffe

| Zersetzungsenergie (J/g) | Onset-Temperatur der Zersetzung (°C) | Anwendung des Aufnahmeverfahrens für Klasse 1? (Ja/Nein) |

| < 500 | < 500 | Nein |

| < 500 | ≥ 500 | Nein |

| ≥ 500 | < 500 | Ja |

| ≥ 500 | ≥ 500 | Nein |

Die exotherme Zersetzungsenergie kann unter Anwendung eines geeigneten kalorimetrischen Verfahrens bestimmt werden (siehe 20.3.3.3), oder

A6.3.4 Wenn der Stoff eine Mischung ist und einen bekannten Explosivstoff enthält, muss das Aufnahmeverfahren durchgeführt werden.

A6.4. Voruntersuchungen für Mischungen, die entzündbare flüssige Stoffe sein können

A6.4.1 Dieses Prüfverfahren ist nur für möglicherweise brennbare Gemische 1) anzuwenden, die bekannte entzündbare flüssige Stoffe in definierten Konzentrationen enthalten, ungeachtet dessen, daß sie nichtflüchtige Komponenten wie z.B. Polymere, Füllstoffe enthalten können. Der Flammpunkt dieser Mischungen muss nicht experimentell bestimmt werden, wenn der, unter Anwendung des Prüfverfahrens in 4.2 berechnete Flammpunkt der Mischung mindestens 5 °C 2) oder höher als das entsprechende Klassifizierungskriterium ist und vorausgesetzt wird, dass:

A6.4.2 Ein geeignetes Verfahren ist von Gmehling und Rasmussen (Ind. Eng. Chem. Fundament, 21, 186, (1982)) beschrieben. Für eine Mischung, die nichtflüchtige Komponenten wie z.B. Polymere oder Füllstoffe enthalten, ist der Flammpunkt aus den flüchtigen Komponenten zu berechnen. Es wird davon ausgegangen, daß eine nichtflüchtige Komponente den Partialdruck der Lösemittel nur geringfügig senkt und so der berechnete Flammpunkt nur geringfügig unter dem experimentell bestimmten liegt.

A6.5. Voruntersuchungen für Stoffe, die entzündbare feste Stoffe sein können

A6.5.1 Stoffe, die selbstzersetzliche Stoffe sein können

Das Klassifizierungsverfahren (siehe Abschnitt 20.4) für selbstzersetzliche Stoffe braucht nicht angewendet zu werden, wenn:

| Strukturelles Merkmal | Beispiele |

| Sich wechselseitig beeinflussende reaktive Gruppen | Aminonitrile, Halogenaniline, organische Salze entzündend (oxidierend) wirkender Säuren |

| S=O | Sulfonylhalogenide, Sulfonylcyanide, Sulfonylhydrazide |

| P-O | Phospite |

| unter Spannung stehende Ringverbindungen | Epoxide, Aziridine |

| ungesättigte Stoffe | Olefine, Cyanate |

A6.5.2 Substanzen, die polymerisierende Substanzen sein können

Sofern der Stoff nicht für die Polymerisation bestimmt ist, muss das Klassifizierungsverfahren für polymerisierende Stoffe nicht angewendet werden, wenn:

A6.5.3 Stoffe die selbstentzündliche Eigenschaften besitzen können

A6.5.3.1 Das Klassifizierungsverfahren für pyrophore feste und flüssige Stoffe braucht nicht angewendet zu werden, wenn die Erfahrung in der Herstellung oder in der Handhabung zeigt, dass der Stoff sich bei normalen Temperaturen nicht selbst entzündet, wenn er in Kontakt mit Luft kommt (d.h., der Stoff ist bei Raumtemperatur für eine längere Zeit (Tage)) stabil.

A6.5.3.2 Das Klassifizierungsverfahren für selbsterhitzungsfähige Stoffe braucht nicht angewendet zu werden, wenn die Ergebnisse einer Voruntersuchung hinreichend mit der Klassifizierungsprüfung korreliert werden können und eine geeignete Sicherheitsspanne berücksichtigt wird. Beispiele für Voruntersuchungen sind:

A6.5.4 Stoffe, die in Kontakt mit Wasser brennbare Gase freizusetzen können

Das Klassifizierungsverfahren für Stoffe die in Berührung mit Wasser entzündbare Gase entwickeln können, braucht nicht angewendet zu werden, wenn:

A6.6. Voruntersuchungen für Stoffe, die entzündend (oxidierend) wirkende Stoffe und solche, die organische Peroxide sein können

A6.6.1 Stoffe die entzündend (oxidierend) wirkende Stoffe sein können

A6.6.1.1 Für organische Verbindungen braucht das Klassifizierungsverfahren für entzündend (oxidierend) wirkende Stoffe nicht angewendet zu werden, wenn:

A6.6.1.2 Für anorganische Stoffe braucht das Prüfverfahren in Abschnitt 34 nicht angewendet zu werden, wenn der Stoff keinerlei Sauerstoff- oder Halogenatome enthält.

A6.6.2 Stoffe die organische Peroxide sein können

A6.6.2.1 Organische Peroxide werden definitionsgemäß aufgrund ihrer Struktur und aufgrund ihres Gehaltes an Aktivsauerstoff und Wasserstoffperoxid eingestuft (20.2.2).

| Prüfung für Blitzknallsätze | Anhang 7 |

A7.1 HSL-Prüfung für Blitzknallsätze

A7.1.1 Einleitung

Diese Prüfung wird angewendet bei pyrotechnischen Sätzen in Pulverform oder enthalten in pyrotechnischen Bauteilen, welche in Feuerwerk zur Erzeugung eines Wasserfalles, oder akustischen Effekts, als Zerlegerladung oder als Treibladung verwendet werden, zu ermitteln, ob diese bei der Klassifizierung von Feuerwerk als Blitzknallsatz bei der Anwendung der "UN default fireworks classification table" in Abschnitt 2.1.3.5.5 der Empfehlungen für die Beförderung gefährlicher Güter zu betrachten sind.

A7.1.2 Prüfgeräte und Materialien

A7.1.2.1 Die Druck/Zeit-Bombe (Abbildung A7.2) besteht aus einem zylindrischen Druckgefäß aus Stahl mit einer Länge von 89 mm und einem Außendurchmesser von 60 mm. Auf gegenüberliegenden Seiten sind (unter Reduzierung des Gefäßquerschnitts auf 50 mm) zwei Flachseiten angefräst, um eine Einspannung des Gefäßes während des Einbaus des Anzündstopfens mit Konus und des Entlastungsstopfens zu ermöglichen. Die Bombe, die eine Bohrung von 20 mm Durchmesser aufweist, ist an beiden Enden innen eingeschnitten und bis zu einer Tiefe von 19 mm aufgebohrt für die Aufnahme von 1" British Standard Pipe (BSP). Ein Druckaufnehmer in Form eines Seitenarms wird in die gerundete Seitenfläche des Druckgefäßes, 35 mm von einem Ende entfernt und im Winkel von 90 ° zu den gefrästen Seitenflächen, eingeschraubt. Der Sitz für den Seitenarm ist bis zu einer Tiefe von 12 mm aufgebohrt und er enthält 1/2"-BSP Innengewinde zur Aufnahme des Gewindes, das der Seitenarm an einem seiner Enden trägt. Zur Gewährleistung eines gasdichten Abschlusses wird ein Dichtring verwendet. Der Seitenarm hat außerhalb des Bombenkörpers eine Länge von 55 mm und weist eine Bohrung von 6 mm auf. Das Ende des Seitenarms ist aufgebohrt und mit einem Innengewinde zur Aufnahme eines Membran-Druckaufnehmers versehen. Jede Druckmesseinrichtung kann verwendet werden, vorausgesetzt dass sie durch die heißen Gase oder Zersetzungsprodukte nicht beeinträchtigt wird und in der Lage ist, auf einen Druckanstieg von 690 auf 2070 kPa in höchstens 1 ms zu reagieren.

A7.1.2.2 Das vom Seitenarm am weitesten entfernte Ende der Druckbombe wird mit einem Anzündstopfen mit Konus verschlossen, der zwei Elektroden aufweist, wobei eine Elektrode gegenüber dem Anzündstopfen isoliert und die andere mit dem Anzündstopfen leitend verbunden ist. Das gegenüber liegende Ende der Druckbombe ist mit einer 0,2 mm dicken Messing- oder Aluminium-Berstscheibe (Berstdruck ca. 2200 kPa) verschlossen und wird durch einen Verschlussstopfen, der eine 20 mm-Bohrung aufweist, fixiert. Um eine gute Abdichtung zu gewährleisten, werden beide Stopfen mit einer Weichbleidichtung oder einer Dichtung aus einem geeigneten verformbaren Material (z.B. Polyoxymethylen) versehen.

A7.1.2.3 Eine Haltevorrichtung (Abbildung A7.9) hält die Apparatur während der Verwendung in der richtigen Stellung. Sie besteht aus einer 235 mm x 184 mm x 6 mm großen Grundplatte aus unlegiertem Stahl und einem 185 mm langen Vierkantrohr mit einem quadratischem Querschnitt von 70 mm x 70 mm x 4 mm (Quadrat-Hohlprofil). An zwei sich gegenüberliegenden Seiten des Quadrat-Hohlprofils wird an einem Ende jeweils eine Seite so eingeschnitten, dass eine Form mit zwei flachseitigen Beinen entsteht, die einen 86 mm langen Hohlkörper mit quadratischem Querschnitt tragen. Die Enden dieser flachen Seitenbeine werden so abgeschnitten, dass die Haltevorrichtung mit der Horizontalen einen Winkel von 60 ° bildet.

A7.1.2.4 Ein 22 mm breiter und 46 mm tiefer Schlitz wird in eine Seite des oberen Teils der Haltevorrichtung gefräst, so dass die Druckbombe, wenn sie mit dem Anzündstopfen zuerst in die Halterung eingesetzt wird, mit ihrem Seitenarm in dem Schlitz sitzt. Auf die untere Innenseite der Halterung wird ein 30 mm breiter und 6 mm dicker Streifen aus Flachstahl aufgeschweißt, der als Abstandhalter dient. Zwei in die gegenüberliegende Seite eingeschraubte 7 mm-Flügelschrauben halten die Druckbombe in ihrer vorgesehenen Stellung. Zwei 12 mm breite Streifen 6 mm dicken Stahls, die am unteren Ende des Quadratprofils an den Seitenbeinen angeschweißt sind, stützen die Druckbombe von unten.

A7.1.2.5 Die Anzündung besteht aus einer elektrischen Anzündpille mit Anschlussdrähten der Firma Vulcan, wie sie üblicherweise zur Anzündung von pyrotechnischen Sätzen verwendet wird. Andere Anzündpillen mit gleichwertigen Eigenschaften können verwendet werden.

A7.1.2.6 Die Anschlussdrähte der Anzündpille werden so gekürzt, dass die Anzündpille 10 mm oberhalb des oberen Ende des Konus des Anzündstopfens befindet (siehe Abb. A7.1). Die Anschlussdrähte der Anzündpille werden mit Madenschrauben fixiert (siehe Abb. A7.3).

A7.1.3 Prüfverfahren

A7.1.3.1 Die vollständig zusammengebaute Prüfapparatur, jedoch ohne die Aluminiumberstscheibe, wird mit dem Anzündstopfen nach unten gehalten. 0,5 g des Stoffes werden in den Konus des Anzündstopfens eingefüllt. Liegt der Stoff in festen Stücken von mehr als 0,5 g vor, so muss der Stoff zerkleinert werden um ein Stück möglichst nahe an 0,5 g zu erhalten. Falls der Stoff in festen Stücken von weniger als 0,5 g vorliegt, so sollen ganze und zerkleinerte Stücke verwendet werden, um 0,5 g des Stoffes zu erhalten. Der Bleidichtring und die Aluminium- oder Bronzeberstscheibe werden eingesetzt und der Verschlussstopfen wird fest eingeschraubt. Die befüllte Druckbombe wird mit der Berstscheibe nach oben in die Haltevorrichtung eingesetzt, die in einer geeigneten verstärkten Rauchabzugsvorrichtung oder in einem geeigneten Prüfstand aufgestellt ist. Eine Zündmaschine wird äußeren Kontakten des Anzündstopfens verbunden und die Ladung gezündet. Das Signal des Druckaufnehmers wird mit einem geeigneten Aufzeichnungssystem erfasst, welches sowohl die Auswertung als auch die dauerhafte Aufzeichnung des Druck/Zeit-Verlaufs ermöglicht (z.B. Speicheroszilloskop in Verbindung mit einerm Schreiber).

A7.1.3.2 Die Prüfung wird dreimal durchgeführt. Die Zeit, in der der Druck von 690 kPa auf 2070 kPa Überdruck steigt, wird notiert. Der kürzeste Zeitwert ist für die Klassifizierung zu verwenden.

A7.1.4. Prüfkriterien und Bewertung der Ergebnisse

Die Prüfergebnisse werden danach ausgewertet, ob ein Überdruck von 2070 kPa erreicht wird und, wenn dies der Fall ist, welche Zeitdauer für den Anstieg von 690 kPa auf 2070 kPa benötigt wird. Das Ergebnis wird als positiv "+" bewertet und die pyrotechnischen Sätze in Pulverform, oder enthalten in pyrotechnischen Bauteilen, welche in Feuerwerk als Wasserfälle, oder zur Erzeugung eines akustischen Effekts als Zerlegerladung oder als Treibmittel verwendet werden, werden als Blitzknallsätze angesehen, wenn nachgewiesen wurde, dass die kürzeste Zeit für den Druckanstieg kleiner oder gleich 6 ms für 0,5 g des pyrotechnischen Satzes ist.

Ergebnisbeispiele:

| Zusammensetzung (Masse %) | Verwendung oder Effekt | Zeit für Druckanstieg von 690 bis 2070 kPa [ms] | Ergebnis |

| Kaliumperchlorat/Aluminium (77/23) | akustisch (Knall) | 0,48 | Blitzknallsatz |

| Kaliumperchlorat/Bariumnitrat/Aluminium/Magnesium (20/20/45/15) | akustisch (Knall) | 2.15 | Blitzknallsatz |

| Kaliumperchlorat/Kaliumbenzoat (71/29) | akustisch (Pfiff) | 0.89 | Blitzknallsatz |

| Kaliumperchlorat/Aluminium/Kaliumhydrogen-Terephthalat/Titan (62/25/13) | akustisch (Pfiff) | 1.67 | Blitzknallsatz |

| Kaliumperchlorat/Aluminium (P2000)/Aluminium (P50) (53/16/31) | Wasserfall | 2.73 | Blitzknallsatz |

| Kaliumperchlorat/Aluminium (P2000)/Aluminium (P50)/Antimonsulfid (50/15/30/5) | Wasserfall | 1.19 | Blitzknallsatz |

| Kaliumperchlorat/Holzkohle (80/20) | Zerlegerladung | 0.85 | Blitzknallsatz |

| Kaliumperchlorat/Holzkohle (60/40) | Zerlegerladung | 2.80 | Blitzknallsatz |

| Kaliumperchlorat/Holzkohle (50/50) | Zerlegerladung | 9.26 | kein Blitzknallsatz |

| Kaliumperchlorat/Kaliumnitrat/Holzkohle (53/26/21) | Zerlegerladung | 1.09 | Blitzknallsatz |

| Kaliumperchlorat/Kaliumnitrat/Holzkohle (53/26/21) (Baumwollsamenkern) | Zerlegerladung | 7.39 | kein Blitzknallsatz |

| Kaliumperchlorat/Holzkohle/Aluminium (59/23/18) | Zerlegerladung | 1.14 | Blitzknallsatz |

Abbildung A7.1: Probenaufnahme

|

| (A) Anzünder

(B) 10 mm Abstand (C) Prüfsubstanz |

Abbildung A7.2: Druckbombe

| (A) Druckbombe

(B) Verschlussstopfen (C) Anzündstopfen (D) Bleidichtring (E) Berstscheibe (F) Seitenarm (G) Gewinde für Druckaufnehmer (H) PTFE-Dichtring (J) isolierter Kontakt (K) geerdeter Kontakt (L) Isolation (M) Isolation (N) gekürzte Madenschraube |

Abbildung A7.3: Zusammenbau

Herstellungs- und Zusammenbauschritte:

Abbildung A7.4: Teil B1

Abbildung A7.5: Teile A3 und A2

Abbildung A7.6: Teil B2

Abbildung A7.7: Teil A1

Abbildung A7.8: Zusammengebauter Anzündstopfen mit Konus

Abbildung A7.9: Haltevorrichtung

A7.2 US Prüfung für Blitzknallsätze

A7.2.1 Einleitung

Diese Prüfung kann verwendet werden, um festzustellen, ob pyrotechnische Stoffe in Pulverform oder als pyrotechnische Einheiten, wie sie in Feuerwerkskörpern verwendet werden, die für Wasserfälle verwendet werden, oder um einen akustischen Effekt zu erzeugen oder als Zerlegerladung oder Treibladung zu verwenden, als "Blitzknallsatz" im Sinne der standardmäßigen Klassifizierungstabelle für Feuerwerkskörper in 2.1.3.5.5 der Modellvorschriften angesehen werden können.

A7.2.2 Prüfgeräte und Materialien

Der Versuchsaufbau besteht aus:

A7.2.3 Prüfverfahren

A7.2.3.1 Vor der Prüfung wird die pyrotechnische Substanz mindestens 24 Stunden lang in einem Exsikkator bei einer Temperatur von 20-30 °C gelagert. Fünfundzwanzig (25) g Nettomasse des zu prüfenden pyrotechnischen Stoffes werden als loses Pulver oder granuliert oder auf ein beliebiges Substrat aufgetragen, vorgewogen und dann vorsichtig in ein Probenröhrchen aus Pappe gegossen, wobei das untere Ende mit einer Scheibe, einer Kappe oder einem Stopfen aus Karton oder Pappe verschlossen ist. Nach dem Befüllen kann die obere Scheibe, Kappe oder der Stopfen aus Pappe oder Karton leicht eingeführt werden, um die Probe während des Transports zum Prüfstand vor Verschütten zu schützen. Die Füllhöhe der Probensubstanz im Rohr variiert je nach Dichte. Die Probe sollte zunächst durch leichtes Klopfen des Rohres auf einer nicht-funkenbildenden Oberfläche verfestigt werden. Die Enddichte des pyrotechnischen Stoffes im Rohr sollte der Dichte, die in einer Feuerwerkskörpervorrichtung erreicht wird, so ähnlich wie möglich sein.

A7.2.3.2 Die Nachweisplatte wird auf den Stützring gelegt. Falls vorhanden, wird die obere Scheibe, Kappe oder der Stopfen aus Pappe oder Karton des Probenröhrchens aus Pappe entfernt und der elektrische Zünder in die Oberfläche der zu prüfenden pyrotechnischen Substanz eingeführt und bis zu einer Tiefe von ca. 10 mm sichtbar positioniert. Die obere Scheibe, Kappe oder der Stopfen aus Pappe oder Karton wird dann eingesetzt oder erneut eingesetzt und fixiert die Position des Zünders im Probekartonrohr und die Tiefe des Zündkopfes. Die Zuleitungsdrähte werden umgebogen, entlang der Seitenwand nach unten gebogen und an der Unterseite weggebogen. Das Probenröhrchen wird vertikal und zentriert auf der Nachweisplatte platziert. Die Stahlhülse wird über das Probenröhrchen aus Pappe gestülpt. Die Zündkabel werden so positioniert, dass sie durch die geschlitzte Nut in der Unterkante der Stahlbegrenzungshülse verlaufen und zur Befestigung an der Zündkreisvorrichtung bereit sind. Schließlich wird die Ausrichtung der Stahlhülse und der Nachweisplatte dahingehend korrigiert, dass ihre Zentren auf die Mitte des Stahlringes ausgerichtet sind. Siehe Abbildung A7.10 als Beispiel für den Prüfaufbau. Die Scheibe, die Kappe oder der Stopfen aus Karton oder Pappe am unteren Ende des Probenröhrchens sollte fachgerecht platziert werden, um einen Luftspalt zwischen der Nachweisplatte und dem unteren Ende der zu prüfenden Substanz zu vermeiden.

A7.2.3.3 Der elektrische Zünder wird dann von einem sicheren Standort aus ausgelöst. Nach der Auslösung und einem geeigneten Zeitintervall wird die Nachweisplatte geborgen und untersucht. Die Prüfung sollte dreimal durchgeführt werden, es sei denn, es wird bereits früher ein positives Ergebnis erzielt.

A7.2.4 Prüfkriterien und Bewertung der Ergebnisse

Das Ergebnis wird als positiv "+" bewertet und die pyrotechnischen Stoffe in Pulverform oder als pyrotechnische Einheiten, wie sie in den Feuerwerkskörpern enthalten sind, die in Wasserfällen verwendet werden, oder um einen akustischen Effekt zu erzeugen, oder die als Zerlegerladung oder Treibladung dienen, sind als Blitzknallsatz anzusehen, wenn

Ergebnisbeispiele:

| Zusammensetzung (Masse %) | Verwendung oder Effekt | Betrachtung der Zeugenscheibe oder der durchschnittlichen Eindringtiefe (mm) | Ergebnis |

| Kaliumperchlorat/Aluminium (77/23) | akustisch (Knall) | durchbohrt | Blitzknallsatz |

| Kaliumperchlorat/Bariumnitrat/Aluminium/Magnesium (20/20/45/15) | akustisch (Knall) | 11,3 | kein Blitzknallsatz |

| Kaliumperchlorat/Kaliumbenzoat (71/29) | akustisch (Pfiff) | durchbohrt | Blitzknallsatz |

| Kaliumperchlorat/Kaliumhydrogen Terephthalat/Titan (62/25/13) | akustisch (Pfiff) | durchbohrt | Blitzknallsatz |

| Kaliumperchlorat/Aluminium (P2000)/Aluminium (P50) (53/16/31) | Wasserfall | durchbohrt | Blitzknallsatz |

| Kaliumperchlorat/Aluminium (P2000)/Aluminium (P50)/Antimonsulfid (50/15/30/5) | Wasserfall | durchbohrt | Blitzknallsatz |

| Kaliumperchlorat/Holzkohle (80/20) | Zerlegerladung | durchbohrt | Blitzknallsatz |

| Kaliumperchlorat/Holzkohle (60/40) | Zerlegerladung | 17,7 | Blitzknallsatz |

| Kaliumperchlorat/Holzkohle (50/50) | Zerlegerladung | 6,7 | kein Blitzknallsatz |

| Kaliumperchlorat/Kaliumnitrat/Holzkohle (53/26/21) | Zerlegerladung | zerrissen | Blitzknallsatz |

| Kaliumperchlorat/Kaliumnitrat/Holzkohle (53/26/21) (Baumwollsamenkern) | Zerlegerladung | 12,7 | kein Blitzknallsatz |

| Kaliumperchlorat/Holzkohle/Aluminium (59/23/18) | Zerlegerladung | durchbohrt | Blitzknallsatz |

|

| |

| (A) Probenröhrchen aus Karton oder Pappe | (B) Nachweisplatte aus Stahl |

| (C) Elektrischer Zünder | (D) Begrenzungshülse aus unlegiertem Stahl |

| (E) Stahlring | (F) massive Metallplatte |

| (G) Prüfsubstanz | (H) Scheibe, Kappe oder der Stopfen aus Pappe oder Karton |

| (I) Nut in der Hülse für Zündkabel | (J) Angeschweißter Griff (optional) |

| Reaktionsarten | Anhang 8 |

Die Beschreibungen der Reaktionen sind für die Kriterien der Prüfreihe 7 bestimmt und sind von der zuständigen Behörde zu verwenden, um die Reaktionstypen der Gegenstände zu bestimmen.

Da die Gegenstände stark variieren z.B. in Größe, Art, Verpackung und explosiven Stoffen, müssen diese Unterschiede berücksichtigt werden.

Um eine Reaktion einem bestimmten Typ zuzuordnen, muss die vorrangige (primäre) Reaktion (in der Tabelle mit P 1 bezeichnet) für diesen Typ vorliegen.

Die gesamten (primären und sekundären) Ereignisse müssen sorgfältig bewertet werden und in ihrer Gesamtheit in die Bewertung der zuständigen Behörde einfließen. Möglicherweise vorhandene sekundäre Ereignisse geben zusätzliche Hinweise.

| Reaktionsart | Beobachtete oder gemessene Effekte | ||||

| Explosiver Stoff (ES) | Gehäuse | Druckwelle | Zerlegung oder Fortschleudern von ES | Weiteres | |

| Detonation | Augenblickliche Umsetzung des gesamten ES sobald die Reaktion einsetzt. | (P) Schnelle plastische Verformung des in Kontakt mit dem ES befindlichen metallischen Gehäuses, mit umfangreicher Splitterbildung mit hoher Belastungsgeschwindigkeit. | (P) Druckwelle mit Stärke und Zeitverlauf in Übereinstimmung mit einem berechneten oder gemessenen Wert von einer Kalibrierprüfung. | Perforation, Zerlegung und/oder plastische Verformung von Nachweisschirmen. | Größe des Bodenkraters entsprechend der Menge an ES im Gegenstand. |

| Teilweise Detonation | (P) Schnelle plastische Verformung von Teilen, jedoch nicht des gesamten in Kontakt mit dem ES befindlichen metallischen Gehäuses, mit umfangreicher Splitterbildung hoher Belastungsgeschwindigkeit. | (P) Druckwelle mit Stärke und Zeitverlauf kleiner einem berechneten oder gemessenen Wert von einer Kalibrierprüfung.

Beschädigung benachbarter Strukturen. | Perforation, Zerlegung und/oder plastische Verformung von benachbarten Nachweisschirmen.

Brennender oder unverbrannter ES sind verstreut. | Größe des Bodenkraters entsprechend der umgesetzten Menge an ES. | |

| Explosion | (P) Schneller Abbrand von Teilen oder des gesamten ES sobald die Reaktion des Gegenstandes einsetzt. | (P) Umfangreiche Brüche in den metallischen Gehäusen ohne Hinweis auf Splitterbildung mit hoher Belastungsgeschwindigkeit, Bildung eher größerer Fragmente und in geringerer Anzahl als bei Kalibrierprüfungen mit gezielter Umsetzung (Detonation) beobachtet wird.* | Beobachtung oder Messung einer Druckwelle innerhalb des Prüfplatzes mit einem deutlich niedrigeren Spitzendruck und einem deutlich längeren Dauer als der bei einer Kalibrierprüfung gemessene Wert. | Schäden am Nachweisschirm.

Verteilung von brennendem oder unverbranntem ES über nennenswert größere Entfernungen. | Bodenkrater. |

| Deflagration | (P) Abbrand von Teilen oder des gesamten ES | (P) Bersten des Gehäuses in einige große Teile, die Einschlüsse oder anhängende Teile enthalten können.* | Jegliche Beobachtung von Druckwirkungen, welche zeitlich oder räumlich variieren können innerhalb des Prüfplatzes. | (P) Mindestens ein Teil (Gehäuse, Einschluss oder anhängendes Teil) bewegt sich weiter als 15 m mit einer Energie größer 20 J, bezogen auf die Abstands/Masse- Beziehung der Abbildung 16.6.1.1. Brennender oder unverbrannter ES in nennenswertem Umfang weiter als15 m verteilt. | (P) Es gibt keinen erkennbaren Hinweis auf eine heftige Reaktion und Beobachtungen zeigen eine Schubwirkung, die den Gegenstand weiter als 15 m bewegen kann.

Längerer Reaktionsverlauf als es bei einer Explosion zu erwarten wäre. |

| Abbrand | (P) Abbrand mit geringer Druckwirkung von Teilen oder des gesamten ES | (P) Das Gehäuse kann in einige große Teile bersten, die Einschlüsse oder anhängende Teile enthalten können.* | Beobachtung von unbedeutender Druckwirkung innerhalb des Prüfplatzes. | (P) Kein Teil (Gehäuse, Einschluss, anhängendes Teil oder ES) bewegt sich weiter als 15 m mit einer Energie größer 20 J, bezogen auf die Abstands/Masse-Beziehung, beschrieben in Abbildung 16.6.1.1.

(P) Geringe Mengen brennenden oder unverbrannten ES, bezogen auf die Gesamtmenge im Gegenstand, können verteilt sein, hauptsächlich innerhalb der 15 m, jedoch nicht weiter als 30 m. | (P) Keine Hinweise auf Schubwirkung, die den Gegenstand weiter als 15 m bewegen könnte.

Bei einem Raketenmotor eine deutlich längere Reaktionszeit als bei der bestimmungsgemäßen Anzündung. |

| Keine Reaktion | (P) Keine Reaktion des ES ohne andauernde äußere Anregung.

(P) Bergung des gesamten oder nahezu des gesamten ES ohne Anzeichen eines anhaltenden Abbrands. | (P) Keine Zerlegung des Gehäuses oder der Verpackung, die größer wäre als die eines vergleichbaren inerten Prüfgegenstandes.* | Keine | Keine | Keine |

1) auf Englisch "primary evidence", daher "P"

* Bemerkung: Mechanische Einwirkungen bewirken unmittelbare Beschädigung und verursachen damit eine Zerstörung des Gegenstandes oder sogar eine Überdruckreaktion mit dem Ergebnis des Fortschleuderns von Teilen, insbesondere Verschlüssen. Diese Beobachtung kann als durch den in dem Gegenstand enthaltenen explosiven Stoff bewirkt fehlinterpretiert werden, was zur Zuordnung zu einer schärferen Reaktionsart führen kann. Der Vergleich der beobachteten Wirkung mit der eines entsprechenden inerten Gegenstandes kann nützlich sein, um die Reaktionsweise des Gegenstandes zu ermitteln.

| Ballistische Prüfung der Energie von Wurfteilen *1 für Patronen für Handfeuerwaffen (UN Nr. 0012) | Anhang 9 |

A9.1 Einleitung

Diese Prüfung wird mit Kandidaten für PATRONEN FÜR HANDFEUERWAFFEN (UN Nr. 0012) mit einzelnen Patronen durchgeführt und dient dazu zu ermitteln, wie groß die maximal mögliche Energie eines Wurfteils ist, die im Verlauf des Transports durch Auslösung generiert werden könnte. Die Prüfung berücksichtigt ein "worst-case"-Szenario, da die Energie des Wurfteils nicht durch Verpackung abgeschwächt wird und die Patronenhülse in einem festen Widerlager gehalten wird. Es ist nicht erforderlich die Prüfanordnung in der Weise umzukehren, dass die Patronenhülse beschleunigt wird, da Versuche gezeigt haben, dass die Energieübertragung vom Treibmittel auf das Geschoss größer oder gleich der auf die Hülse ist.

A9.2 Prüfgeräte und Materialien

Folgende Gegenstände werden benötigt:

A9.3 Prüfverfahren

Die Prüfung wird mit einzelnen Patronen durchgeführt. Die Patrone wird bestimmungsgemäß über das Anzündhütchen mittels eines Schlagstiftes ausgelöst. Patrone, Auslösevorrichtung und Messeinrichtung werden entlang der Flugbahn so ausgerichtet, dass Parallaxenfehler minimiert werden. Die Prüfung wird dreimal durchgeführt.

A9.4. Prüfkriterien und Bewertung der Ergebnisse

Die Energie des Geschosses wird entweder über die maximale Auslenkung des ballistischen Pendels bestimmt oder über die Geschwindigkeit (v), diese wird mit der Hochgeschwindigkeitskamera bestimmt, und unter Berücksichtigung der Masse des Geschosses (m) berechnet. Die Energie (E) kann mittels folgender Gleichung berechnet werden:

E =1/2 mv2

Wenn die Energie des Geschosses 8 J in keinem der Prüfläufe überschreitet, dann kann der Gegenstand in einer geeigneten Verpackung gemäß Abschnitt 3.2 der Modellvorschriften der Eintragung PATRONEN FÜR HANDFEUERWAFFEN (UN Nr. 0012) zugeordnet werden.

| Stabilitätsprüfungen für Nitrocellulosemischungen | Anhang 10 |

A10.1 Einleitung

A10.1.1 Die Bergmann Junk-Prüfung und der Methylviolett-Papier-Prüfung werden verwendet, um festzustellen, ob Nitrozellulose-Gemische als transportstabil angesehen werden

A10.1.2 Die Methylviolettpapier-Prüfung ist eine qualitative Prüfung zur Bestimmung der Stabilität einer Nitrozellulosemischung, indem die Farbveränderung des Reagenzpapiers über einen bestimmten Zeitraum untersucht wird.

A10.1.3 Die Bergmann Junk-Prüfung ist eine quantitative Stabilitätsprüfung, der auf alle Arten von Nitrozellulosemischungen (NC) anwendbar ist. Der Prüfung misst die Menge an NO-Gas pro g NC, die von Nitrocellulose abgegeben wird, die zwei Stunden lang bei 132 °C erhitzt wurde, bestimmt durch Titration mit Alkali. Der Ausdruck "NO-Gas" umfasst alle Arten von Stickstoffoxiden, die sich während des Erhitzens für 2 Stunden bei 132°C bilden. Die Bergmann Junk-Prüfung ermöglicht eine zuverlässige und reproduzierbare quantitative Beurteilung der chemischen Stabilität. Daher ist diese Prüfunf die bevorzugte Methode.

A10.2 Bergmann-Junk-Prüfunf

A10.2.1 Einleitung

Die Bergmann Junk-Prüfung ist eine quantitative Stabilitätsprüfung, der auf alle Arten von Nitrocellulose (NC) anwendbar ist. Die Prüfung bestimmt die Menge an NO-Gas pro g Nitrocellulose, die von 1 oder 2 Gramm Nitrocellulose abgegeben wird, die zwei Stunden lang auf 132 °C ± 1°C erhitzt wird, durch Tiration mit Alkali (bei plastifizierter Nitrocellulose werden 3 g je 1 Stunde lang erhitzt).

A10.2.2 Prüfgeräte und Materialien

A10.2.2.1 Analytische Waage, Genauigkeit mindestens 10 mg.

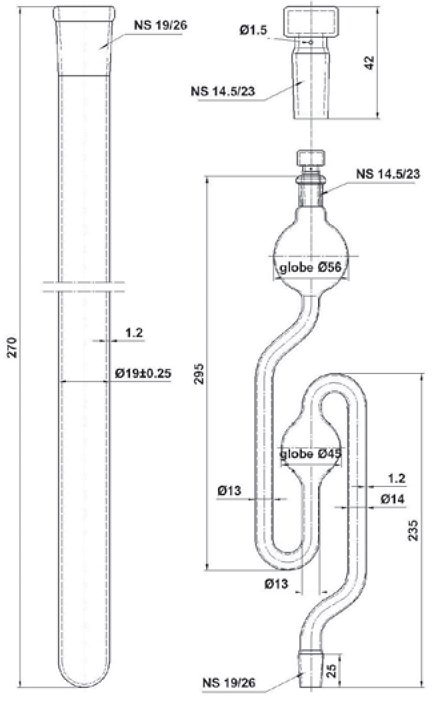

A10.2.2.2 Bergman-Junk-Röhre aus Klarglas, ca. 17,5 mm Innendurchmesser, 19,5 mm Außendurchmesser und 270 mm bis 350 mm lang, ausgestattet mit einer Kondensationskammer. Mehrere verschiedene Arten von geeigneten Kondensationskammern sind im Handel erhältlich. (Beispielabbildungen A10.1 und A10.2).

A10.2.2.3 Probenheizung: Ölbad oder geeignetes Flüssigkeitsbad oder Metallblock, zur Thermostatisierung der Probenvorlage bei 132 °C ± 1 °C oder genauer. Die Temperatur der Heizung sollte mit einem kalibrierten Thermometer oder Thermoelement (Genauigkeit 0,1 °C) im Bereich der Probe überwacht werden..

A10.2.2.4 Folgende Geräte sind erforderlich:

A10.2.2.5 Natriumhydroxid (NaOH)-Lösung 0,01 mol/l, Spezifikation 0,009998 bis 0,01002 mol/l für die manuelle Titration mit einer Standardbürette, oder 0,1 mol/l für die Titration mit einer automatisierten potentiometrischen Titrationsapparatur mit pH-Elektrode und kalibrierter Bürette der Klasse A, wobei der Faktor bestimmt wird, um die genaue Molarität der Natriumhydroxidlösung zu erhalten.

A10.2.2.6 Geeigneter pH-Indikator z.B. Methylorange, Methylrot, Methylrot/Methylenblau oder Tashiro-Indikatorlösung, bestehend aus 1 % Alkohol, gemischt mit 8 g Methylrot und 3 g violettem Methylenblau (bei manueller Titration).

A10.2.2.7 Vollständig deionisiertes oder destilliertes Wasser mit einer Leitfähigkeit < 1 µS/cm (Mikro-Siemens/cm).

A10.2.3 Prüfverfahren

A10.2.3.1 Einwaage 1 (ein) oder 2 (zwei) Gramm trockene oder 3 (drei) Gramm plastifizierte Nitrocellulose mit einer Genauigkeit von 0,01 g. Der Feuchtigkeitsgehalt der Probe nach Trocknung zum Zeitpunkt, zu dem sie in das Röhrchen eingeführt wird, unter 1 % liegen. (Die Trocknungsbedingungen sind so zu wählen, die eine Zersetzung der Nitrozellulose ausgeschlossen ist, z.B. 50 °C im Vakuumschrank). Die Probe wird mittels sauberem, trockenem Trichter in das Rohr eingefüllt. Den Schliff des Proberohres gründlich reinigen und die Kondensationskammer, deren Schliff gut mit Silikonfett eingefettet ist aufstecken; sie darf auch nicht eingefettet sein.

A10.2.3.2 Je nach Kondensatortyp 15 ml bis 50 ml destilliertes Wasser in einem Reagenzglas abmessen und in die Kolben des Kondensators füllen. Achten Sie darauf, dass kein Wasser in das Reagenzrohr gelangt.

A10.2.3.3 Stellen Sie sicher, dass das Heizbad eine Temperatur von 132 °C ± 1 °C erreicht hat, und führen Sie dann jedes Röhrchen in eine der Öffnungen im Bad ein. Die Eintauchtiefe des Röhrchens variiert je nach Art des verwendeten Heizbades, muss aber zwischen 110 mm und 220 mm liegen. Notieren Sie sich den Zeitpunkt, zu dem das Experiment beginnt.

A10.2.3.4 Die Probenrohre zwei Stunden lang bei einer Temperatur von 132 °C ± 1 °C halten, es sei denn, es wird eine ausgeprägte Rauchentwicklung beobachtet. Bei Auftreten von Rauch ist die Prüfung sofort zu beenden und die Versuchsdauer zu notieren.

A10.2.3.5 Nach zwei Stunden bei 132 °C (1 Stunde für plastifiziertes NC) werden die Probenrohre aus dem Bad genommen unter hinter einem Sicherheitsschirm in einem Ständer abgekühlt. Während dieser Zeit kann etwas Wasser in das untere Röhrchen gezogen werden. Nach 30 minütiger Abkühlung wird der Inhalt der Kondensationskammer in das untere Probenrohr überführt und die Kondensationskammer mit destilliertem Wasser nachgespült.

A10.2.3.6 Der Inhalt des unteren Probenrohres wird in den Erlenmeyerkolben überführt und mit destilliertem Wasser nachgespült. Die Gesamtmenge der Flüssigkeit sollte nicht mehr als 175 ml betragen.

A10.2.3.7 Mit cNaOH = 0,01 mol/l Natriumhydroxidlösung bis zum Farbumschlag des Indikators titrieren.

A10.2.3.8 Berechnungen

2 NaOH + 2 NO + 1/2 O2 -> 2 NaNO2 + H2O

| cNaOH × CNaOH × VNO,m | CNaOH × 0,224 | |||

| VNO = |

| = |

| |

| mNC | mNC |

| mit. | ||

| VNO | = | Volumen des entstandenen Stickoxids in cm3/g Nitrozellulose |

| cNaOH | = | Konzentration der Natriumhydroxidlösung = 0,01 mol/l |

| CNaOH | = | Verbrauch der Natriumhydroxidlösung in ml. |

| VNO,m | = | molare Volumen des NO-Gases = 22.4 l/mol |

| mNC | = | Masse der Nitrocellulose in g |

Bei Verwendung einer 0,1 molaren Natriumhydroxidlösung lautet die Formel:

VNO = (CNaOH × 2,24)/mNC

Die Formel basiert auf der Annahme, dass Stickoxid sich als NO entwickelt und sich wie ein ideales Gas verhält, das nach dem idealen Gasgesetz pro Mol Gas ein Volumen von 22,4 l einnimmt.

Die völlige Abwesenheit von Säure im Wasser wird durch einen Mock-Prüfung überprüft; andernfalls wird der durch den Mock-Prüfung ermittelte Wert subtrahiert.

Es können auch aliquote Anteile des Wassers, das das NO-Gas enthält, verwendet werden, was zu unterschiedlichen Faktoren in der Formel führt.

A10.2.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

A10.2.4.1 Die Prüfsubstanz wird als instabil eingestuft, wenn die Menge des abgegebenen NO-Gases mehr als 2,5 ml/g NC beträgt und das Prüfergebnis mit "+" gekennzeichnet. Beträgt die Menge des abgegebenen NO-Gases weniger als oder gleich 2,5 ml/g NC, ist das Ergebnis "-", und die Substanz wird als stabil eingestuft.

A10.2.5 Ergebnisbeispiele

| Volumen of NO gas/g of NC | Ergebnis |

| 2.6 ml | + |

| 2.5 ml | - |

Abbildung A10.1: Kondensationskammer für Bergmann Junk-Prüfung Beispiel 1

Abbildung A10.2: Kondensationskammer für Bergmann Junk-Prüfung Beispiel 2

A10.3 Methylviolettpapier-Prüfung

(134.5 °C Hitzeprüfung)

A10.3.1 Einleitung

Die Stabilität von Nitrozellulose wird geprüft, indem die Farbveränderung von Reagenzpapier über einen bestimmten Zeitraum untersucht wird.

A10.3.2 Prüfgeräte und Materialien

A10.3.2.1 Prüfgeräte

Für die 134,5 °C Hitzeprüfung (Methylviolettpapier-Prüfung) ist in der Apparatur folgende Ausrüstung zu verwenden:

A10.3.2.2 Materialien

A10.3.2.2.1 Eine Probe aus trockener Nitrozellulose mit einem Gewicht von 2,50 ± 0,01 g. Der Feuchtigkeitsgehalt der Probe nach Trocknung zum Zeitpunkt, zu dem sie in das Röhrchen eingefüllt wird, unter 1 % liegen. Die Trocknungsbedingungen sind so zu wählen, die eine Zersetzung der Nitrozellulose ausgeschlossen ist, z.B. 50 °C im Vakuumschrank.

A10.3.2.2.2 Standardisierte Reagenz-Methylviolett-Prüfpapiere mit einer Länge von ungefähr 70 ± 1,0 mm und einer Breite von 20 ± 0,6 mm oder Methylviolett-Prüfpapiere, die nach der folgenden Methode hergestellt und getestet wurden:

A10.3.2.2.2.1 Zubereitung der Indikatorlösung

Zur Herstellung von 100 ml Indikatorlösung (Hinweis: Wenn eine andere Lösungsmenge benötigt wird, kann sie unter Beibehaltung dieser Proportionen hergestellt werden): 0,250 g basisches Fuchsin (CAS-Nr. 632-99-5) werden in eine Porzellanschale eingewogen, und es werden etwa 10 ml Essigsäure als Reagenz hinzugefügt. Die Schale wird in einem Wasserbad erhitzt, bis der gesamte Säureüberschuss entfernt ist. In einem 100-ml-Messzylinder werden 0,168 g Kristallviolett (CAS-Nr. 548-62-9) in 30 ml hochreinem Wasser gelöst und 5,0 g (4 ml) Glyzerin p.A. hinzugefügt. Der Inhalt der Porzellanschale wird mit Ethanol (mindestens 95 Vol-%) in den Zylinder gegeben und auf 100 ml Lösung aufgefüllt. Die Lösung wird innig gemischt.

A10.3.2.2.2.2 Herstellung des Methylviolett-Papiers

Filterpapier (Sorte Whatman 597, mit 580 mm x 580 mm, ca. 85 g/m2) werden in 4 quadratische Teile 290 mm x 290 mm geschnitten, die in eine Schale mit niedrigem Rand passen. Im Abzug wird die Methylviolettlösung in die Schale mit niedrigem Rand gegossen. Jedes einzelne Blatt Papier wird für etwa 30 Sekunden vollständig in die Lösung eingetaucht. Der Streifen wird aus der Lösung entnommen und das nasse Papier einseitig hängend abgetropft, bis die Lösung nicht mehr tropft (überschüssiger Alkohol verdampft in etwa 1 Minute). Der Streifen wird über Nacht zum Trocknen in einem schadstofffreien Raum aufgehängt. Nach dem Trocknen werden die Streifen in der Größe von 70 ± 1,0 mm Länge und 20 ± 0,6 mm Breite geschnitten. Nach der Validierung werden sie in fest verschlossenen Braunglasflaschen oder undurchsichtigen Plastikflaschen mit maximal 200 Papieren pro Flasche aufbewahrt. Die Flasche ist geschlossen zu halten, bei Raumtemperatur zu lagern, stets vor direktem Licht zu schützen und nur kurzeitig zur Entnahme Indikatorpapiere zu öffnen.

A10.3.2.2.2.3 Validierung des Methylviolett-Papiers

A10.3.2.2.2.3.1 Aus jeder Flasche wird mindestens eines der maximal 200 Papiere auf den Wassergehalt, der nach Ofentrocknung einen Wassergehalt von 7,5 bis 15 % aufweisen soll, geprüft. Falls erforderlich, kann der Feuchtegehalt des Papiers durch Konditionierung in einer Kammer mit kontrollierter Luftfeuchtigkeit bei 60 bis 80 % relativer Luftfeuchtigkeit eingestellt werden.

A10.3.2.2.2.3.2 Zur Prüfung der korrekten Reaktivität des Methylviolett-Papiers akzeptabel ist, muss mindestens ein Papier von jeder Flasche mit maximal 200 Stück unter Verwendung von Stickstoffdioxidgas mit bekannter Konzentration in Luft zwischen 1500 und 2500 ppm (v/v) getestet werden. Das Gas kann bereits verdünnt und zertifiziert eingesetzt oder durch Verdünnung mit reinem Stickstoffdioxid erhalten werden. Die Gaskonzentration muss mit einer Genauigkeit von ± 2,5 % bekannt sein.

A10.3.2.2.2.3.3 Abhängig von der Konzentration des Stickstoffdioxidgases wird die erforderliche Durchflussrate so gewählt, das der Endpunkt des Farbumschlages nach 55 min gegeben ist nach:

Durchflussrate (ml/min) = 83636 / Gaskonzentration in ppm (v/v) des Stickstoffdioxidgases.

A10.3.2.2.2.3.4 Die Durchflussrate muss während der Validierung des Papiers innerhalb einer Abweichung von ± 1,5 ml/min des berechneten Wertes gehalten werden. Das Papier wird unter Verwendung des Standardgases in einer zylindrischen Durchflusszelle von ca. 30 ml geprüft (der Durchmesser der Durchflusszelle entspricht der Methylviolett-Papierbreite). Der Umschlag-Endpunkt wird erreicht, wenn das Papier nach 55 ± 7 min vollständig lachsrosa ist.

A10.3.2.2.2.3.5 Nur die Chargen, die diese 2 Kriterien (Wassergehalt und Reaktionszeit) erfüllen, gelten als validiertes Methylviolett-Papier. Das Papier ist lichtgeschützt bei Raumtemperatur zu lagern. Die maximale Haltbarkeit der Indikatorpapiere in einer versiegelten Flasche beträgt 5 Jahre. Nach öffnen der Flasche, ist die Haltbarkeit des Flascheninhalts auf 1 Jahr reduziert. Nach des Jahres ist der Wassergehalt des Papiers zu überprüfen und gegebenenfalls anzupassen. Dadurch kann die Haltbarkeit die Flasche mit den verifizierten Indikatorpapieren um eine weiteres Jahr verlängert werden. Die Haltbarkeit des Indikatorpapiers darf keinesfalls über 5 Jahre nach Herstellungsdatum verlängert werden.

A10.3.3 Prüfverfahren

A10.3.3.1 Die Probe und das Innere der Reagenzgläser dürfen nicht mit bloßen Händen berührt werden. Die Prüfung ist in als Doppelprobe durchzuführen; bei Abweichung der Ergebnisse der beiden Proben um mehr als 5 Minuten ist die Prüfung zu wiederholen.

A10.3.3.2 Zwei Proben von je 2,5 ± 0,01 g trockener Nitrozellulose werden, vorzugsweise durch einen Pulvertrichter, in die Stabilitäts-Prüf-Reagenzgläser überführt. Durch leichtes Aufklopfen der Röhrchen wird das Probenmaterial zum Absetzen gebracht und an den Seiten der Röhrchen anhaftendes Material wird abgebürstet. Ist die Probenhöhe der Nitrozellulose höher als 5 cm ein, muss sie mittels Stab auf diese Höhe komprimiert werden. In jedes Rohr wird ein Stück des Prüfpapiers senkrecht so eingebracht, dass sich das untere Ende des Papiers 25 mm über der Probe befindet. Dann wird in jede Röhre ein Korken eingesetzt. Die beiden Röhrchen werden Heizvorrichtung gestellt und auf 134,5 ± 0,5 °C thermostatisiert.

A10.3.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

A10.3.4.1 Zur Bestimmung der Zeit bis zum Farbumschlag, verbleiben die Prüfpapiere zunächst 20 Minuten in der Heizung werden danach in Abständen von 5 Minuten untersucht. Bei jeder Prüfung der Prüfpapiere werden die Röhrchen kurz zur Hälfte aus der Heizung gehoben, um den Farbwechsel des Prüfpapiers zu überwachen.

A10.3.4.2 Die Prüfung ist abgeschlossen, wenn sich das Prüfpapier in einem der beiden Röhrchen vollständig lachsrosa verfärbt hat.

A10.3.4.3 Die Prüfung ist abgeschlossen, wenn der lachsrosa Endpunkt in einem der Papiere erreicht ist. Die Farbumschlagszeit wird dann notiert (wenn z.B. das violette Papier nicht in 25 min, sondern in 30 min vollständig gewechselt wird, wird die Prüfzeit als 30 min aufgezeichnet).

A10.3.4.4 Die Prüfsubstanz wird als instabil eingestuft und mit "+" gekennzeichnet, wenn das Prüfpapier in weniger als 30 Minuten seine Farbe vollständig ändert. Die Prüfsubstanz wird als stabil eingestuft und mit "-" gekennzeichnet, wenn die Farbveränderung länger als 30 min dauert.

A10.3.5 Ergebnisbeispiele

| Zeit | Ergebnis |

| 25 min | + |

| 35 min | - |

| Zusammenstellung von Klassifizierungsergebnissen über industrielle Nitrozellulose für Transport und Verwendung nach Kapitel 2.17 GHS, die für die Klassifizierung von industriellen Nitrozelluloseprodukten verwendet werden können | Anhang 11 |

A11.1 Anforderungen an die Verwendung der Prüfergebnisse für die Klassifizierung von industriellen Nitrocelluloseprodukten

A11.1.1 Die Prüfergebnisse in diesem Anhang können nur für die Klassifizierung von industriellen Nitrozelluloseprodukten verwendet werden, die in Schachteln aus Pappe (4G) oder Fässern aus Fasern (1G) gemäß Verpackungsanweisung P406 verpackt sind. Sie können nicht für Nitrozelluloseprodukte in anderen druckfesten Verpackungen wie Stahlfässern verwendet werden.

A11.1.2 Die Prüfergebnisse in dieser Anlage können nur für industrielle Nitrocelluloseprodukte verwendet werden, die die Prüfanforderungen der Bergmann Junk-Prüfung für die thermische Stabilität erfüllen, wobei nachgewiesen wird, dass die Menge der abgegebenen nitrosen Dämpfe während der Prüfung bei 132 °C nicht mehr als 2,5 ml/g NO beträgt. Die Bergman-Junk-Stabilitätsprüfung ist in Anhang 10 beschrieben.

A11.2 Prüfergebnisse

A11.2.1 Alle industriellen Nitrocelluloseprodukte weltweit können auf der Grundlage ihres Stickstoffgehalts und ihrer Normviskositäten (nach ISO 14446) vergleichbar gemacht werden. Diese Methode wurde verwendet, um die Ergebnisse der Prüfungen in den folgenden Tabellen darzustellen. Es ist zu beachten, dass auch Normviskositäten verwendet werden, wie sie in den Veröffentlichungen der Lagergruppenklassifikationen zu finden sind, wobei sich die Lagergruppenklassifikation auf die Lagerung von industrieller Nitrozellulose in Lagerhäusern bezieht.

A11.2.2 Entsprechen ihrem Stickstoffgehalt wurden drei Arten von industriellen Nitrozelluloseprodukten festgelegt:

Die Prüfergebnisse wurden entsprechend in 3 separate Tabellen (A11.1 bis A11.3) dargestellt.

A11.2.3 Die erste Spalte der Tabellen enthält die Typen der industriellen Nitrozellulose, die nach ISO 14446 durch eine Kombination von zwei Elementen identifiziert werden:

Zum Beispiel wird für den Nitrozellulosetyp 4E in der ersten Tabelle bei einer Konzentration von 4 % eine Viskosität von 400 ±25 mPa×s erreicht.

Die Viskositäten werden in einem Lösungsmittelgemisch aus 95 % Aceton/5 % Wasser mit einem Höppler-Viskosimeter gemessen. Historisch gesehen wurden industrielle Nitrocellulose-Typen nur für eine Reihe von Norm-Viskositäten entwickelt und nicht für alle Norm-Viskositäten. Da es technisch möglich ist, Produkte mit allen Normviskositäten herzustellen, wurden alle relevanten Normviskositäten in die Tabellen eingetragen, aber einige Zellen in den Tabellen bleiben deshalb leer.

A11.2.4 Die Ergebnisse der Prüfungen werden nach Phlegmatisierergehalt für die Phlegmatisierer Isopropanol (IPA), Ethanol (ETH), Butanol (BUT) und Wasser und NC-Chips mit Weichmacher dargestellt.

A11.3 Zusammensstellung der Einstufung in Kategorien für NC-Norm-Grade nach GHS Kapitel 2.17 "Desensibilisierte explosive Stoffe" a