umwelt-online: Empfehlungen für die Beförderung gefährlicher Güter - Handbuch über Prüfungen und Kriterien (7)

| zurück |  |

Abschnitt 38

Klassifizierungsverfahren, Prüfverfahren und Kriterien der Beförderungsklasse 9

38.1 Einleitung

Dieser Abschnitt enthält Klassifizierungsverfahren, Prüfverfahren und Kriterien in Bezug auf Stoffe und Gegenstände der Beförderungsklasse 9.

38.2 Düngemittel auf Ammoniumnitratbasis, die fähig sind, sich selbstunterhaltend zu zersetzen

38.2.1 Ziel

38.2.1.1 Dieser Abschnitt des Prüfhandbuches stellt das UN-Klassifizierungsschema für Düngemittel auf Ammoniumnitratbasis der Beförderungsklasse 9 vor (siehe UN 2071 und Sondervorschrift 193 der Modellvorschriften). Das Prüfverfahren ist vorgesehen, um festzustellen, ob ein Düngemittel auf Ammoniumnitratbasis fähig ist, sich selbstunterhaltend zu zersetzen.

38.2.2 Anwendungsbereich

Neue Produkte, wie sie für die Beförderung aufgegeben werden, sind dem Klassifizierungsverfahren zu unterwerfen, wenn die Zusammensetzung der Definition für UN 2071 entspricht. Das Klassifizierungsverfahren ist durchzuführen, bevor ein neues Produkt zur Beförderung aufgegeben wird.

38.2.3 Klassifizierungsverfahren

38.2.3.1 Das Prüfverfahren ist durchzuführen, um zu bestimmen, ob eine Zersetzung, ausgelöst an einer bestimmten Stelle, sich durch die gesamte Masse fortpflanzt. Das empfohlene Prüfverfahren ist in 38.2.4 angegeben. Ob der Stoff ein Düngemittel auf Ammoniumnitratbasis der Beförderungsklasse 9 ist oder nicht, ist auf Grundlage der Prüfergebnisse zu entscheiden.

38.2.3.2 Alle Düngemittel auf Ammoniumnitratbasis der Beförderungsklasse 9 sind der Verpackungsgruppe III zuzuordnen.

38.2.3.3 Das Gesamtklassifizierungsverfahren für Düngemittel auf Ammoniumnitratbasis ist in Abschnitt 39 dargelegt.

38.2.4 Prüfung S.1: "Trog"-Prüfung zur Bestimmung der selbstunterhaltenden exothermen Zersetzung von nitrathaltigen Düngemitteln

38.2.4.1 Einleitung

Ein Dünger wird als zur selbstunterhaltenden Zersetzung fähig angesehen, wenn sich die an einer Stelle eingeleitete Zersetzung durch die gesamte Masse fortpflanzt. Die Neigung eines Düngers, wie er für die Beförderung aufgegeben wird, sich auf diese Weise zu zersetzen, kann mit Hilfe der "Trog"-Prüfung ermittelt werden. In dieser Prüfung wird in der Düngemittelschicht eine örtlich begrenzte Zersetzung in einem horizontal aufgestellten Trog eingeleitet. Die Geschwindigkeit, mit der sich die Zersetzung durch den Trog fortpflanzt, wird nach Entfernung der die Zersetzung einleitenden Wärmequelle gemessen.

38.2.4.2 Prüfgeräte und Materialien

38.2.4.2.1 Das Prüfgerät (Abbildung 38.2.4.1) besteht aus einem oben offenen Trog mit den Innenmaßen 150 x 150 x 500 mm. Der Trog ist aus einem Drahtnetz (möglichst aus Edelstahl) mit der Maschenweite 1,5 mm und der Drahtstärke von 1 mm, unterstützt durch ein Gestell mit z.B. 15 mm breiten und 2 mm dicken Stahlstangen. Das Drahtnetz kann an jedem Ende des Trogs durch Edelstahlplatten 150 x 150 mm und der Dicke von 1,5 mm ersetzt werden. Der Trog ist auf eine geeignete Unterlage zu stellen. Düngemittel mit einer solchen Korngrößenverteilung, dass ein wesentlicher Teil durch das Sieb des Trogs hindurchfallen würde, sollten in einem Trog mit einer geringeren Maschenweite geprüft werden oder in einem Trog, der mit einem Drahtnetz geringerer Maschenweite ausgelegt ist. Während der Versuchseinleitung muss so viel Wärme aufgewendet werden, dass eine gleichförmige Zersetzungsfront gewährleistet ist.

38.2.4.2.2 Zwei alternative Prüfverfahren werden empfohlen. Diese sind:

Elektrische Heizung. Ein in einer Edelstahlhülle befindliches Heizelement (Leistung 250 Watt) wird an dem einen Ende des Troges innen angebracht (Abbildung 38.2.4.2). Die Abmessungen der Edelstahlhülle sind 145 mm x 145 mm x 10 mm mit einer Wandstärke von ungefähr 3 mm. Diejenige Seite des Heizelementes, die mit dem Düngemittel nicht in Berührung kommt, muss mit einem Hitzeschild (Asbestplatte 5 mm dick) geschützt sein. Die Heizfläche der Hülle kann durch eine Aluminiumhülle oder eine Edelstahlplatte geschützt werden.

Gasbrenner. Eine Stahlplatte (Wandstärke 1 bis 3 mm) ist innerhalb des Troges an einem Ende und in Berührung mit dem Drahtnetz einzusetzen (Abbildung 38.2.4.1). Die Platte ist durch zwei am Troggestell befestigte Brenner so zu erwärmen, dass sie in der Lage sind, Plattentemperaturen von 400 bis 600 °C zu gewährleisten, d. h. bei dunkler Rotglut.

38.2.4.2.3 Um eine Wärmeübertragung über die Außenfläche des Troges zu verhindern, ist ein Schutzschild, bestehend aus einer Stahlplatte (2 mm dick), in einem Abstand von etwa 5 cm vom beheizten Ende des Troges anzubringen.

38.2.4.2.4 Das Prüfgerät kann eine längere Nutzungsdauer haben, wenn es aus Edelstahl gefertigt ist. Dies gilt insbesondere für das Drahtnetz des Troges.

38.2.4.2.5 Die Zersetzungsfortpflanzung kann durch Verwendung von Thermoelementen im Stoff und die Zeit, bei der ein plötzlicher Temperaturanstieg eintritt, wenn die Reaktionsfront die Thermoelemente erreicht, gemessen werden.

38.2.4.3 Prüfverfahren

38.2.4.3.1 Das Prüfgerät muss entweder unter einer Abzugshaube, um die giftigen Zersetzungsgase abzuführen, oder in einer offenen Umgebung, wo die Dämpfe leicht verteilt werden können, aufgestellt werden. Auch wenn keine Explosionsgefahr bei der Durchführung der Prüfung gegeben ist, ist es empfehlenswert ein Schutzschild zwischen dem Beobachter und dem Prüfgerät zu haben, z.B. aus geeignetem, durchsichtigem Kunststoff.

38.2.4.3.2 Der Dünger wird in der Form, wie er zur Beförderung aufgegeben wird, in den Trog eingefüllt und an einem Ende die Zersetzung mit Hilfe eines elektrischen Heizkörpers oder eines Gasbrenners, wie voran beschrieben, eingeleitet. Die Erwärmung muss so lange dauern, bis eine Zersetzung des Düngemittels gut in Gang kommt und ein Fortschreiten der Zersetzungsfront (über eine Länge von etwa 3 bis 5 cm) beobachtet wird. Falls das zu prüfende Düngemittel thermisch sehr stabil ist, kann es erforderlich sein, die Zeit der Erwärmung auf zwei Stunden auszudehnen. Zeigen Düngemittel Anzeichen des Schmelzens, muss die Erwärmung vorsichtig, z.B. durch Verwendung geringerer Heizleistung durch eine kleinere Flamme, durchgeführt werden.

38.2.4.3.3 Etwa 20 Minuten nach Beendigung des Heizvorgangs wird die Stelle der Zersetzungsfront aufgezeichnet. Die Stelle der Zersetzungsfront kann durch unterschiedliche Verfärbung bestimmt werden, z.B. braun (nicht zersetztes Düngemittel) zu weiß (zersetztes Düngemittel), oder durch die Temperatur, die durch das angrenzende Paar von Thermoelementen, die die Reaktionsfront umgeben, ermittelt wird. Das Fortschreiten der Zersetzung kann entweder durch Beobachtung und Zeitmessung oder durch Thermoelement-Aufzeichnungen bestimmt werden. Es ist aufzuzeichnen, ob nach Abbruch keine fortschreitende Zersetzung oder ob eine Zersetzung durch den gesamten Stoff stattfindet.

38.2.4.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

38.2.4.4.1 Wenn sich die fortschreitende Zersetzung durch die gesamte Probe fortsetzt, weist das Düngemittel eine selbstunterhaltende Zersetzung auf.

38.2.4.4.2 Wenn sich die fortschreitende Zersetzung nicht durch die gesamte Probe fortsetzt, weist das Düngemittel keine Gefahr der selbstunterhaltenden Zersetzung auf

38.2.4.4.3 Ergebnisbeispiele

Bemerkung: Der NPK-Anteil eines Düngemittels kann nicht als Maß für seine Fähigkeit gelten, sich fortschreitend selbst zu zersetzen, verwendet werden, da dies von den vorhandenen chemischen Bestandteilen abhängt.

| Stoff | Länge der Zersetzungsfront (cm) | Ergebnis |

| Komponentendünger NPK 17-11-22 a | 50 | + |

| Komponentendünger NPK 15-11-8 a | 10 | - |

| Komponentendünger NPK 14-14-14 a | 10 | - |

| Komponentendünger NPK 21-14-14 a | 10 | - |

| Komponentendünger NPK 12-12-18 b | 50 | + |

| a) enthält Chlorid. b) enthält Spuren von Kobalt und Kupfer, aber weniger als 1 % Chlorid. | ||

Abbildung 38.2.4.1: Trog aus Drahtnetz mit befestigten Brennern

| (A) Stahlplatte (150 x 150 mm und 1 bis 3 mm Dicke)

(B) Gasbrenner (z.B. Teclu oder Bunsen) (C) Hitzeschild (2 mm Dicke) (D) Gestell (z.B. aus 15 mm breiten, 2 mm dicken Stahlstangen) (E) Drahtnetz (150 x 150 x 500 mm) |

Abbildung 38.2.4.2: Elektrische Heizungseinrichtung (Leistung 250 Watt)

| (A) Aluminium oder Edelstahlplatte (Wandstärke 3 mm)

(B) Isolierplatte (Wandstärke 5 mm) (C) Aluminium oder Edelstahlplatte (Wandstärke 3 mm) (D) Lage der Heizungseinrichtung im Trog |

38.3 Lithium-Metall-, Lithium-Ionen- und Natrium-Ionen-Batterien

38.3.1 Ziel

In diesem Abschnitt werden die Prüfverfahren zur Klassifizierung von Lithium-Metall- und Lithium-Ionen-Zellen und -Batterien (siehe UN 3090, 3091, 3480, 3481, 3551 and 3552 sowie die anzuwendenden Sondervorschriften des Kapitels 3.3 der Modellvorschriften) dargestellt.

Bemerkung: In diesem Abschnitt beziehen sich die Worte "Natrium-Ionen-Zellen oder -Batterien" auf Natrium-Ionen-Zellen oder -Batterien mit organischen Elektrolyten.

38.3.2 Anwendungsbereich

38.3.2.1 Alle Lithium-Zelltypen sind den Prüfungen T.1 bis T.6 und T.8 zu unterziehen. Alle nicht-wiederaufladbaren Batterietypen, einschließlich solcher, die aus bereits geprüften Zellen zusammengestellt wurden, sind den Prüfungen T.1 bis T.5 zu unterziehen. Alle wiederaufladbaren Batterietypen, einschließlich solcher, die aus bereits geprüften Zellen zusammengestellt wurden, sind den Prüfungen T.1 bis T.5 und T.7 zu unterziehen. Zusätzlich sind wiederaufladbare einzellige Batterien mit Überladungsschutz der Prüfung T.7 zu unterziehen. Eine Komponentenzelle, die nicht getrennt von der Batterie, von der sie ein Bestandteil ist, befördert wird, muss nur gemäß den Prüfungen T.6 und T.8 geprüft werden. Eine Komponentenzelle, die getrennt von der Batterie befördert wird, ist den Prüfungen T.1 bis T.6 und T.8 zu unterziehen. Eine Lithium-Zelle oder -Batterie, die ein integraler Bestandteil der Ausrüstung ist, die sie versorgen soll, was bedeutet, dass sie nur transportiert wird, wenn sie in die Ausrüstung eingebaut ist, kann gemäß den anwendbaren Prüfungen getestet werden, wenn sie in die Ausrüstung installiert wurde.

Alle Typen von Natrium-Ionen-Zellen sind den Prüfungen T.1 bis T.6 zu unterziehen. Alle wiederaufladbaren Natrium-Ionen-Batterietypen, einschließlich derjenigen, die aus bereits geprüften Zellen bestehen, müssen den Prüfungen T.1 bis T.5 und T.7 unterzogen werden. Wiederaufladbare einzellige Natrium-Ionen-Batterien mit Überladungsschutz müssen zusätzlich der Prüfung T.7 unterzogen werden. Eine Bauteil-Natrium-Ionen-Batterie, die nicht getrennt von der Batterie, zu der sie gehört, transportiert wird, muss nur gemäß den Prüfungen T.6 geprüft werden. Eine Natrium-Ionen-Zelle, die getrennt von der Batterie transportiert wird, muss den Prüfungen T.1 bis T.6 unterzogen werden. Eine Natrium-Ionen-Zelle oder -Batterie, die ein integraler Bestandteil des Geräts ist, für das sie bestimmt ist, und die nur transportiert wird, wenn sie in das Gerät eingebaut ist, kann gemäß den geltenden Prüfungen geprüft werden, wenn sie in das Gerät eingebaut ist.

38.3.2.2 Lithium-Metall-, Lithium-Ionen-Zellen und Natrium-Ionen-Zellen und Batterien müssen vor der Beförderung eines bestimmten Zell- oder Batterietyps den Prüfungen gemäß den Festlegungen der Sondervorschriften 188 und 230 des Kapitels 3.3 der Modellvorschriften unterzogen werden. Zellen bzw. Batterien, die sich von einem geprüften Typ dadurch unterscheiden, dass sie

müssen als neuer Typ betrachtet und den geforderten Prüfungen unterzogen werden.

Bemerkung: Die Art der Veränderung, die zur Zuordnung zu einem anderen als einem bereits geprüften Typ, aufgrund eines möglichen Versagens bei einer der Prüfungen, führen würde, kann beinhalten, ist aber nicht begrenzt auf:

Im Fall, dass ein Zell- oder Batterietyp nicht einem oder mehreren Prüfkriterien genügt, müssen entsprechende Schritte zur Beseitigung des Mangels oder der Mängel, die das Versagen verursacht haben, unternommen werden, ehe Zellen oder Batterien dieses Typs abermals geprüft werden

38.3.2.3 Im Sinne dieser Klassifizierung gelten folgende Definitionen 3:

Lithiumgesamtanteil bedeutet die Summe der in den zu einer Batterie zusammengefassten Zellen enthaltenen Lithiumanteile in Gramm.

Batterie bedeutet zwei oder mehrere Zellen oder Batterien, die elektrisch miteinander verbunden und mit für deren Gebrauch notwendigen Vorrichtungen ausgerüstet sind, wie Gehäuse, Anschlüsse, Kennzeichnung oder Schutzvorrichtungen. Einheiten mit zwei oder mehr Zellen, die im Allgemeinen als "Batteriepacks", "Module" oder "Batteriebaueinheiten" bezeichnet werden und welche die primäre Aufgabe haben, als Energiequelle für einen anderen Teil der Ausrüstung zu dienen, werden im Sinne der Modellvorschriften und dieses Handbuchs als Batterien betrachtet. Siehe Definitionen für "Zelle" und "einzellige Batterie".

Knopfzelle oder Knopfbatterie bedeutet eine runde, kleine Zelle oder Batterie, deren Gesamthöhe kleiner als ihr Durchmesser ist.

Zelle bedeutet eine einzelne, ummantelte elektrochemische Einheit (eine positive und eine negative Elektrode), die zwischen ihren beiden Polen eine Spannungsdifferenz aufweist, und Schutzeinrichtungen enthalten kann. Siehe Definitionen für "Batterie" und "einzellige Batterie".

Komponentenzelle bedeutet eine in einer Batterie befindliche Zelle. Eine Komponentenzelle wird nicht als einzellige Batterie betrachtet.

Zyklus bedeutet einen vollständigen Lade- bzw. Entladevorgang einer wiederaufladbaren Zelle oder Batterie.

Zerlegung bedeutet einen Bruch der Zelle oder des Batteriegehäuses, bei dem feste Bestandteile austreten.

Bemerkung: Während der Prüfung von Zellen oder Komponentenzellen ist der Austritt von inneren Komponenten akzeptabel. Die Energie der ausgeworfenen Komponenten muss begrenzt und kann wie folgt gemessen werden:

Ausfluss/Ausströmung bedeutet einen flüssigen Stoff oder ein Gas, der bzw. das freigesetzt wird, wenn eine Zelle oder Batterie undicht ist bzw. entgast.

Feuer bedeutet, dass Flammen von der Prüfzelle oder -batterie abgegeben werden.

Erster Zyklus bedeutet den Vorgang der ersten Ladung und Entladung nach Beendigung aller Fertigungsprozesse.

Vollständig geladen bedeutet eine wiederaufladbare Zelle oder Batterie, die elektrisch bis zu ihrer vorgesehenen konstruktionsbedingten Nennkapazität geladen wurde.

Vollständig entladen bedeutet entweder:

Große Batterie bedeutet eine Lithium-Metall-Batterie oder Lithium-Ionen-Batterie mit einer Bruttomasse von mehr als 12 kg.

Große Zelle bedeutet eine Zelle mit einer Bruttomasse von mehr als 500 g.

Undichtheit bedeutet das sichtbare Freiwerden von Elektrolyt oder anderem Material einer Zelle oder Batterie oder einen Materialverlust (ausgenommen Batteriegehäuse, Handhabungseinrichtungen oder Kennzeichnungen) von einer Zelle oder Batterie in der Art, dass der Massenverlust die Werte der Tabelle in 38.3.1 übersteigt.

Lithiumanteil wird bezogen auf Lithiummetall- sowie Lithiumlegierungszellen und -batterien und bedeutet für eine Zelle die Masse des Lithiums in der Anode einer Zelle aus Lithiummetall oder Lithiumlegierung, die für eine Primärzelle gemessen wird, wenn sich die Zelle im nicht entladenen Zustand befindet bzw. die für eine wiederaufladbare Zelle ermittelt wird, wenn sie vollständig geladen ist. Der Lithiumanteil einer Batterie ist die Summe aller Lithiumanteile der Komponentenzellen einer Batterie in Gramm.

Lithium-Ionen-zelle oder -batterie bedeutet eine wiederaufladbare elektrochemische Zelle oder Batterie, bei der sowohl die positive als auch die negative Elektrode Interkalationsverbindungen darstellen (interkaliertes Lithium gibt es in ionischer oder quasi-atomarer Form mit dem Gitter des Elektroden-materials) und die so beschaffen sind, dass in beiden Elektroden kein metallisches Lithium enthalten ist. Eine Lithiumpolymerzelle oder -batterie, bei der dieselben chemischen Vorgänge erfolgen wie bei einer Lithiumionenzelle oder -batterie, wie hier beschrieben, ist als Lithiumionenzelle oder -batterie zu betrachten.

Massenverlust bedeutet einen Verlust von Masse, der höher ausfällt als der Wert, der in der unten unter 38.3.1 wiedergegebenen Tabelle angegeben ist.

Tabelle 38.3.1: Grenzwerte für Massenverlust

| Masse M der Zelle oder Batterie | Grenzwert für Massenverlust |

| M < 1 g | 0,5 % |

| 1 g ≤ M ≤ 75 g | 0,2 % |

| M > 75 g | 0,1 % |

Bemerkung: Zum Berechnen des Massenverlusts ist das folgende Verfahren anzuwenden:

Massenverlust (%) = ((M1 - M2)/ M1)* 100

Dabei bedeutet M1 die Masse vor der Prüfung und M2 die Masse nach der Prüfung. Wenn der Massenverlust nicht die Werte, die in der unter 38.3.1 wiedergegebenen Tabelle angegeben sind, überschreitet, ist das als "kein Massenverlust" zu betrachten.

Nennenergie oder Watt-Stunden-Rate angegeben in Wattstunden bedeutet den Energiewert einer Zelle oder Batterie, der unter festgelegten Bedingungen ermittelt und vom Hersteller angegeben wurde. Die Nennenergie wird berechnet durch Multiplikation der Nennspannung mit der Nennkapazität angegeben in Amperestunden.

Nennspannung bedeutet den ungefähren Wert der Spannung, die verwendet wird, um eine Zelle oder Batterie zu bezeichnen oder zu identifizieren.

Spannung bei offenem Kreislauf bedeutet die Spannung zwischen den Polen einer Zelle oder Batterie, wenn kein externer Strom fließt.

Primärzelle oder -batterie bezeichnet eine Zelle oder Batterie, die nicht auf elektrische Ladung bzw. Wiederaufladung ausgelegt ist.

Prismatische Zelle oder Batterie bedeutet eine Zelle oder Batterie deren Enden ähnliche, gleiche oder parallele gradlinige Formen aufweisen und deren Seiten Paralellogramme sind.

Schutzvorrichtungen bedeuten Vorrichtungen wie beispielsweise Sicherungen, Dioden und Strombegrenzer, mit denen der Stromfluss unterbrochen, in eine Richtung gesperrt oder in einem Stromkreis begrenzt werden kann.

Nennkapazität bedeutet die Kapazität in Amperestunden oder Milliamperestunden einer Zelle oder Batterie, gemessen anhand der vom Hersteller vorgegebenen Last, Temperatur und des Spannungsgrenzpunktes.

Bemerkung: Die folgenden IEC-Normen liefern eine Anleitung und Methoden zur Bestimmung der Nennkapazität:

Wiederaufladbare Zelle oder Batterie bedeutet eine Zelle oder Batterie, die so ausgelegt ist, dass sie elektrisch wieder aufgeladen werden kann.

Riss bedeutet das mechanische Versagen eines Zellenbehälters oder eines Batteriegehäuses, das durch eine innere oder äußere Ursache hervorgerufen wird und zur Freilegung oder zum Auslaufen, jedoch nicht zum Herausschleudern von festen Stoffen führt.

Kurzschluss bedeutet eine direkte Verbindung zwischen den Plus- und Minuspolen einer Zelle oder Batterie, die dem Stromfluss faktisch eine widerstandsfreie Strecke bietet.

Einzellige Batterie bedeutet eine Zelle, extern ausgerüstet mit Vorrichtungen, die notwendig sind für deren Gebrauch in Geräten oder einer anderen Batterie für deren Antrieb sie ausgelegt ist, wie Schutzvorrichtungen. Siehe Definitionen für "Zelle" und "Batterie".

Bemerkung: Eine einzellige Batterie wird als "Zelle" betrachtet und muss geprüft werden gemäß den Prüfanforderungen für "Zellen" im Sinne der Modellvorschriften und dieses Handbuchs.

Kleine Batterie bedeutet eine Batterie mit einer Bruttomasse von höchstens 12 kg.

Kleine Zelle bedeutet eine Zelle mit einer Bruttomasse von höchstens 500 g.

Natrium-Ionen-Zelle oder -Batterie: eine wiederaufladbare elektrochemische Zelle oder Batterie, bei der sowohl die positive als auch die negative Elektrode Interkalations- oder Insertionsverbindungen sind (interkaliertes Natrium liegt in ionischer oder quasi-atomarer Form im Gitter des Elektrodenmaterials vor), die ohne metallisches Natrium (oder Natriumlegierung) in einer der beiden Elektroden und mit einer organischen, nichtwässrigen Verbindung als Elektrolyt aufgebaut sind

Typ bedeutet ein bestimmtes elektrochemisches System und physikalisches Design von Zellen bzw. Batterien.

Nicht entladen bedeutet eine Primärzelle oder -batterie, die weder vollständig noch teilweise entladen worden ist.

Entlüftung bedeutet das Ablassen von übermäßigem Innendruck aus einer Zelle oder Batterie in einer Weise, die konstruktionsbedingt einen Bruch oder eine Demontage ausschließt.

Watt-Stunden-Rate, siehe Nennenergie.

38.3.3 Anzahl und Zustand der zu prüfenden Zellen und Batterien

Wird ein Zell- oder Batterietyp gemäß diesem Unterabschnitt geprüft, sind die im Folgenden aufgeführte Anzahl und der Zustand für jeden Zell- und Batterietyp zu beachten:

38.3.3.1 Prüfung von Lithium-Zellen und -Batterien

Batterien oder einzellige Batterien, die nicht mit einem Batterieüberladungsschutz ausgerüstet, aber ausschließlich für den Gebrauch als Komponente in einer anderen Batterie, Fahrzeug oder in Ausrüstungen vorgesehen sind, welche eine solche Schutzeinrichtung aufweist, unterliegen nicht den Anforderungen dieser Prüfung.

verhindert werden.

Für eine zusammengebaute Batterie, die nicht mit einem Batterieüberladungsschutz ausgestattet ist, aber ausschließlich für den Gebrauch als Komponente in einer anderen Batterie, in Ausrüstungen oder einem Fahrzeug vorgesehen ist, welche eine solche Schutzeinrichtung aufweist:

38.3.3.2 Prüfung von Natrium-Ionen-Zellen und -Batterien

Batterien oder einzellige Batterien, die nicht mit einem Batterieüberladungsschutz ausgerüstet, aber ausschließlich für den Gebrauch als Komponente in einer anderen Batterie, Fahrzeug oder in Ausrüstungen vorgesehen sind, welche eine solche Schutzeinrichtung aufweist, unterliegen nicht den Anforderungen dieser Prüfung.

verhindert werden.

Für eine zusammengebaute Natrium-Ionen-Batterie, die keinen Überladeschutz beinhaltet und die nur zur Verwendung als Bestandteil einer anderen Batterie, in Ausrüstungen oder in einem Fahrzeug, das einen solchen Schutz bietet, bestimmt ist:

38.3.3.3 Die Bestimmungen 38.3.2.1, 38.3.3.1 und 38.3.3.2 sind in der folgenden Tabelle zusammengefasst.

Tabelle 38.3.2: Übersichtstabelle der erforderlichen Prüfungen für Primärzellen und Batterien

| Primärzellen und Batterien | ||||||||||||||||||

| T.1 | T.2 | T.3 | T.4 | T.5 | T.6 | T.7 | T.8 | Sum c | ||||||||||

| Zellen, die nicht separat transportiert werden | nicht entladener Zustand | 5 | 20 | |||||||||||||||

| vollständig entladener Zustand | 5 | 10 | ||||||||||||||||

| Zellen | nicht entladener Zustand | 10 | 5 | 40 | ||||||||||||||

| vollständig entladener Zustand | 10 | 5 | 10 | |||||||||||||||

| Einzellige Batterie a | nicht entladener Zustand | 10 | 5 | 40 | ||||||||||||||

| vollständig entladener Zustand | 10 | 5 | 10 | |||||||||||||||

| Kleine Batterien | nicht entladener Zustand | 4 | 8 | |||||||||||||||

| vollständig entladener Zustand | 4 | |||||||||||||||||

| Große Batterien | nicht entladener Zustand | 4 | 8 | |||||||||||||||

| vollständig entladener Zustand | 4 | |||||||||||||||||

| Zusammengesetzte Batterien mit geprüften Batterien ≤ 500 g Li | nicht entladener Zustand | 1 | 1 | |||||||||||||||

| Zusammengesetzte Batterien mit geprüften Batterien > 500 g b Li | 0 | |||||||||||||||||

| ||||||||||||||||||

Tabelle 38.3.3: Zusammenfassende Tabelle der erforderlichen Prüfungen für wiederaufladbare Lithium-Zellen und Batterien

| Wiederaufladbare Zellen und Batterien | ||||||||||||||||||||

| T.1 | T.2 | T.3 | T.4 | T.5 | T.6 | T.7 a | T.8 | Sum d | ||||||||||||

| Zellen, die nicht getrennt von einer Batterie transportiert werden | erster Zyklus, 50 % geladener Zustand | 5 | 30 | |||||||||||||||||

| nach 25 Zyklen, 50 % geladener Zustand | 5 | |||||||||||||||||||

| erster Zyklus, vollständig entladener Zustand | 10 | |||||||||||||||||||

| nach 25 Zyklen, vollständig entladener Zustand | 5 | 10 | ||||||||||||||||||

| Zellen | erster Zyklus, vollständig geladener Zustand | 5 | 40 | |||||||||||||||||

| nach 25 Zyklen, vollständig geladener Zustand | 5 | 10 | ||||||||||||||||||

| erster Zyklus, 50 % geladener Zustand | 5 | |||||||||||||||||||

| nach 25 Zyklen, 50 % geladener Zustand | 5 | |||||||||||||||||||

| erster Zyklus, vollständig entladener Zustand | 10 | |||||||||||||||||||

| nach 25 Zyklen, vollständig entladener Zustand | 10 | |||||||||||||||||||

| Einzellige Batterie b | erster Zyklus, vollständig geladener Zustand | 5 | 4 | 48 | ||||||||||||||||

| nach 25 Zyklen, vollständig geladener Zustand | 5 | 10 | ||||||||||||||||||

| erster Zyklus, 50 % geladener Zustand | 5 | |||||||||||||||||||

| nach 25 Zyklen, 50 % geladener Zustand | 5 | |||||||||||||||||||

| nach 25 Zyklen, vollständig geladener Zustand | 4 | |||||||||||||||||||

| erster Zyklus, vollständig entladener Zustand | 10 | |||||||||||||||||||

| nach 25 Zyklen, vollständig entladener Zustand | 10 | |||||||||||||||||||

| Kleine Batterien | erster Zyklus, vollständig geladener Zustand | 4 | 4 | 16 | ||||||||||||||||

| nach 25 Zyklen, vollständig geladener Zustand | 4 | 4 | ||||||||||||||||||

| Große Batterien | erster Zyklus, vollständig geladener Zustand | 2 | 2 | 8 | ||||||||||||||||

| nach 25 Zyklen, vollständig geladener Zustand | 2 | 2 | ||||||||||||||||||

| Zusammengesetzte Batterien mit geprüften Batterien ≤ 6.200 Wh oder ≤ 500 g Li | vollständig geladener Zustand | 1 | 1 | 2 | ||||||||||||||||

| Zusammengesetzte Batterien mit geprüften Batterien > 6.200 Wh oder > 500 g Li c | 0 | |||||||||||||||||||

| ||||||||||||||||||||

Tabelle 38.3.4: Zusammenfassende Tabelle der erforderlichen Prüfungen für wiederaufladbare Natrium-Ionen-Zellen und Batterien

| Wiederaufladbare Zellen und Batterien | ||||||||||||||||||||

| T.1 | T.2 | T.3 | T.4 | T.5 | T.6 | T.7 a | T.8 | Sum d | ||||||||||||

| Zellen, die nicht getrennt von einer Batterie transportiert werden | erster Zyklus, 50 % geladener Zustand | 5 | 10 | |||||||||||||||||

| nach 25 Zyklen, 50 % geladener Zustand | 5 | |||||||||||||||||||

| Zellen | erster Zyklus, vollständig geladener Zustand | 5 | 5 | 20 | ||||||||||||||||

| nach 25 Zyklen, vollständig geladener Zustand | 5 | 5 | ||||||||||||||||||

| Einzellige Batterie b | erster Zyklus, vollständig geladener Zustand | 5 | 5 | 4 | 28 | |||||||||||||||

| nach 25 Zyklen, vollständig geladener Zustand | 5 | 5 | 4 | |||||||||||||||||

| Kleine Batterien | erster Zyklus, vollständig geladener Zustand | 4 | 16 | |||||||||||||||||

| nach 25 Zyklen, vollständig geladener Zustand | 4 | |||||||||||||||||||

| Große Batterien | erster Zyklus, vollständig geladener Zustand | 2 | 8 | |||||||||||||||||

| nach 25 Zyklen, vollständig geladener Zustand | 2 | |||||||||||||||||||

| Zusammengesetzte Batterien mit geprüften Batterien ≤ 6.200 Wh | vollständig geladener Zustand | 1 | 1 | 2 | ||||||||||||||||

| Zusammengesetzte Batterien mit geprüften Batterien > 6.200 Wh | 0 | |||||||||||||||||||

| ||||||||||||||||||||

38.3.4 Prüfverfahren

Die Prüfungen T.1 bis T.5 sind nacheinander an derselben Zelle oder Batterie durchzuführen. Die Prüfungen T.6 und T.8 sind an Zellen oder Batterien durchzuführen, die zuvor noch keinen Prüfungen unterzogen worden sind. Die Prüfung T.7 kann an unbeschädigten Batterien, die für die Prüfungen T.1 bis T.5 verwendet wurden, zum Zweck der Prüfung an Batterien nach Durchlaufen der Zyklen durchgeführt werden.

38.3.4.1 Prüfung T.1: Höhensimulation

38.3.4.1.1 Ziel

Bei dieser Prüfung wird der Lufttransport unter Unterdruckbedingungen simuliert.

38.3.4.1.2 Prüfverfahren

Prüfzellen und -batterien sind mindestens sechs Stunden bei einem Druck von 11,6 kPa oder weniger und Umgebungstemperatur (20 °C ± 5 °C) zu lagern.

38.3.4.1.3 Anforderung

Zellen und Batterien erfüllen diese Anforderung, wenn keine Undichtheit, kein Öffnen, keine Zerlegung, kein Riss sowie kein Feuer auftritt und wenn die Spannung jeder Prüfzelle oder -batterie bei einem offenen Kreislauf nach der Prüfung nicht weniger als 90 % der unmittelbar vor dem Prüfverfahren gemessenen Spannung beträgt. Die Anforderung bezüglich der Spannung ist nicht anzuwenden auf Prüfzellen und -batterien in vollständig entladenem Zustand.

38.3.4.2 Prüfung T.2: Thermische Prüfung

38.3.4.2.1 Ziel

Diese Prüfung bewertet die Unversehrtheit der Dichtungen von Zellen und Batterien sowie innere elektrische Verbindungen. Beim Durchführen der Prüfung kommen schnelle und extreme Temperaturänderungen zur Anwendung.

38.3.4.2.2 Prüfverfahren

Prüfzellen und -batterien werden zunächst mindestens sechs Stunden bei einer Temperatur von 72 °C ± 2 °C und anschließend sechs Stunden lang bei einer Temperatur von - 40 °C ± 2 °C gelagert. Die maximal zulässige Zeit zwischen den beiden Temperaturextrema beträgt 30 Minuten. Dieses Prüfverfahren muss wiederholt werden, bis zehn vollständige Zyklen abgeschlossen wurden, und alle Prüfzellen und -batterien sind anschließend 24 Stunden bei Umgebungstemperatur (20 °C ± 5 °C) zu lagern. Für große Zellen und Batterien sollte die Dauer des Ausgesetzseins bei den extremen Prüftemperaturen mindestens 12 Stunden betragen.

38.3.4.2.3 Anforderung

Zellen und Batterien erfüllen diese Anforderung, wenn keine Undichtheit, kein Öffnen, keine Zerlegung, kein Riss sowie kein Feuer auftritt und wenn die Spannung jeder Prüfzelle oder -batterie bei einem offenen Kreislauf nach der Prüfung nicht weniger als 90 % der unmittelbar vor dem Prüfverfahren gemessenen Spannung beträgt. Die Anforderung bezüglich der Spannung ist nicht anzuwenden auf Prüfzellen und -batterien in vollständig entladenem Zustand.

38.3.4.3 Prüfung T.3: Schwingung

38.3.4.3.1 Ziel

Bei dieser Prüfung werden Schwingungen während der Beförderung simuliert.

38.3.4.3.2 Prüfverfahren

Zellen und Batterien sind sicher an der Basis des Schwingungsgenerators zu befestigen, ohne dass dabei die Zellen deformiert werden, in solch einer Weise, dass die Schwingung des Schwingungsgenerators unverändert übertragen wird. Die Schwingung muss eine sinusförmige Wellenform aufweisen und logarithmisch innerhalb von 15 Minuten in einem Bereich von 7 Hz auf 200 Hz ansteigen sowie wieder auf 7 Hz abfallen. Dieser Zyklus ist innerhalb von drei Stunden 12mal zu wiederholen für jede der drei rechtwinklig zueinander angeordneten Befestigungsmöglichkeiten der Zelle oder Batterie 5. Eine der Schwingungsrichtungen muss im rechten Winkel zur Polfläche liegen.

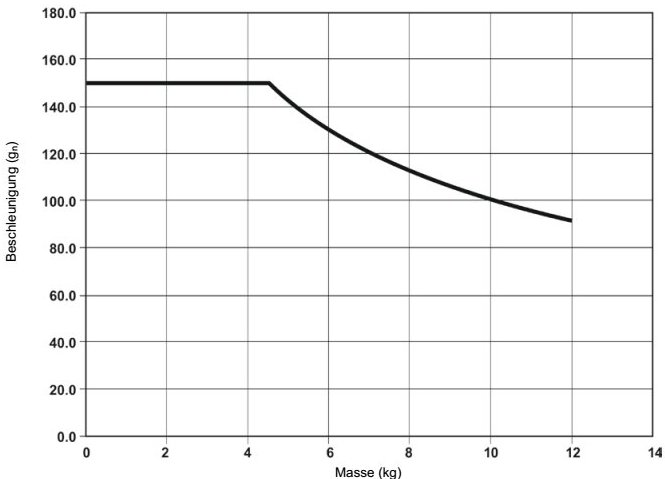

Der logarithmische Frequenzbereich muss sich für Zellen und Batterien mit einer Bruttomasse von höchstens 12 kg (Zellen und kleine Batterien) zu dem für Batterien mit einer Bruttomasse von mehr als 12 kg (große Batterien) unterscheiden.

Für Zellen und kleine Batterien: von 7 Hz ist eine Spitzenbeschleunigung von 1 gn beizubehalten, bis 18 Hz erreicht werden. Die Amplitude wird bei 0,8 mm (1,6 mm Gesamtausschlag) gehalten und die Frequenz erhöht, bis eine Spitzenbeschleunigung von 8 gn (ungefähr 50 Hz) erreicht wird. Die Spitzenbeschleunigung wird bei 8 gn gehalten und die Frequenz erhöht, bis 200 Hz erreicht werden.

Für große Batterien: von 7 Hz ist eine Spitzenbeschleunigung von 1 gn beizubehalten, bis 18 Hz erreicht werden. Die Amplitude wird bei 0,8 mm (1,6 mm Gesamtausschlag) gehalten und die Frequenz erhöht, bis eine Spitzenbeschleunigung von 2 gn (ungefähr 25 Hz) erreicht wird. Die Spitzenbeschleunigung wird bei 2 gn gehalten und die Frequenz erhöht, bis 200 Hz erreicht werden.

38.3.4.3.3 Anforderung

Zellen und Batterien erfüllen diese Anforderung, wenn keine Undichtheit, kein Öffnen, keine Zerlegung, kein Riss sowie kein Feuer während der Prüfung und nach der Prüfung auftritt und wenn die Spannung jeder Prüfzelle oder -batterie bei einem offenen Kreislauf direkt nach der Prüfung in ihrer dritten rechtwinkligen Befestigungsmöglichkeit nicht weniger als 90 % der unmittelbar vor dem Prüfverfahren gemessenen Spannung beträgt. Die Anforderung bezüglich der Spannung ist nicht anzuwenden auf Prüfzellen und -batterien im vollständig entladenen Zustand.

38.3.4.4 Prüfung T.4: Schlag

38.3.4.4.1 Zweck

Diese Prüfung bewertet die Beständigkeit von Zellen und Batterien gegen kumulative Schläge.

38.3.4.4.2 Prüfverfahren

Prüfzellen und -batterien sind mit einer starren Vorrichtung, die als Auflage für alle Befestigungsflächen jeder Prüfzelle und -batterie 6 dient, an der Schlagprüfvorrichtung zu befestigen.

Jede Zelle ist einem halbsinusförmigen Schlag mit einer Spitzenbeschleunigung von 150 gn und einer Pulsdauer von sechs Millisekunden auszusetzen. Alternativ dürfen große Zellen einem halbsinusförmigen Schlag mit einer Spitzenbeschleunigung von 50 gn und einer Pulsdauer von 11 Millisekunden ausgesetzt werden.

Jede Batterie ist einem halbsinusförmigen Schlag mit einer Spitzenbeschleunigung in Abhängigkeit der Masse der Batterie auszusetzen. Die Pulsdauer soll sechs Millisekunden für kleine Batterien und 11 Millisekunden für große Batterien betragen. Die unten wiedergegebenen Formeln sind vorgesehen, um die richtige Mindest-Spitzenbeschleunigung zu berechnen.

| Batterie | Mindest-Spitzenbeschleunigung | Pulsdauer |

| Kleine Batterien | 150 gn oder Ergebnis der Formel

was kleiner ist | 6 ms |

| Große Batterie | 50 gn oder Ergebnis der Formel

was kleiner ist | 11 ms |

| * Masse in Kilogramm. | ||

Bemerkung: IEC Standard 60068-2-27 (Vierte Ausgabe 2008-02): Umweltprüfungen - Teil 2-27: Prüfungen - Prüfung Ea und Leitfaden: Schlag stellt Leitlinien zur Toleranz für die Beschleunigung und Pulsdauer bereit.

Der Zusammenhang zwischen Mindest-Spitzenbeschleunigung und Masse ist für kleine Batterien in Abbildung 38.3.4.1 und für große Batterien in Abbildung 38.3.4.2 dargestellt.

Abbildung 38.3.4.1 Zusammenhang zwischen Mindest-Spitzenbeschleunigung und Masse für kleine Batterien (weniger als 12 kg)

Abbildung 38.3.4.2 Zusammenhang zwischen Mindest-Spitzenbeschleunigung und Masse für große Batterien (gleich oder mehr als 12 kg)

An jeder Zelle oder Batterie sind drei solcher Schläge in positiver Richtung gefolgt von drei solcher Schläge in negativer Richtung für jede der drei rechtwinklig zueinander angeordneten Befestigungsmöglichkeiten der Zelle oder Batterie, insgesamt 18 solcher Schläge, durchzuführen.

38.3.4.4.3 Anforderung

Zellen und Batterien erfüllen diese Anforderung, wenn keine Undichtheit, kein Öffnen, keine Zerlegung, kein Riss sowie kein Feuer auftritt und wenn die Spannung jeder Prüfzelle oder -batterie bei einem offenen Kreislauf nach der Prüfung nicht weniger als 90 % der unmittelbar vor dem Prüfverfahren gemessenen Spannung beträgt. Die Anforderung bezüglich der Spannung ist nicht anzuwenden auf Prüfzellen und -batterien in vollständig entladenem Zustand.

38.3.4.5 Prüfung T.5: Äußerer Kurzschluss

38.3.4.5.1 Ziel

Bei dieser Prüfung wird ein möglicher äußerer Kurzschluss simuliert.

38.3.4.5.2 Prüfverfahren

Die zu prüfende Zelle oder Batterie ist aufzuheizen für eine Zeitdauer, die notwendig ist, um eine homogene und stabilisierte Temperatur von 57 °C ± 4 °C, gemessen am äußeren Gehäuse, zu erreichen. Diese Zeitdauer ist abhängig von der Größe und der Konstruktion der Zelle oder Batterie und sollte bewertet und dokumentiert werden. Wenn diese Bewertung nicht möglich ist, soll die Aufheizzeit für kleine Zellen und kleine Batterien mindestens sechs Stunden und für große Zellen und große Batterien mindestens 12 Stunden betragen. Dann ist die Zelle oder Batterie einem Kurzschlußzustand mit einem äußeren Gesamtwiderstand von weniger als 0,1 Ohm bei einer Temperatur von 57 °C ± 4 °C auszusetzen.

Dieser Kurzschlußzustand muss mindestens eine Stunde bestehen bleiben, nachdem das äußere Gehäuse der Zelle oder Batterie wieder eine Temperatur von 57 °C ± 4 °C erreicht hat oder, im Fall von großen Batterien, auf die Hälfte der während der Prüfung maximalen beobachteten Temperaturerhöhung abgefallen ist und unterhalb dieses Wertes verbleibt.

Der Kurzschluss und die Abkühlungsphase müssen mindestens bei Umgebungstemperatur durchgeführt werden.

38.3.4.5.3 Anforderung

Zellen und Batterien erfüllen diese Anforderung, wenn ihre äußere Temperatur 170 °C nicht überschreitet und wenn keine Zerlegung, kein Riss sowie kein Feuer während der Prüfung sowie innerhalb von sechs Stunden nach der Prüfung auftritt.

38.3.4.6 Prüfung T.6: Aufprall/Quetschung 7

38.3.4.6.1 Ziel

Bei dieser Prüfung wird eine mechanische Beschädigung, die zu einem internen Kurzschluß führen kann, durch Aufprall oder Quetschung simuliert.

38.3.4.6.2 Prüfverfahren - Aufprall

(anzuwenden für zylindrische Zellen mit einem Durchmesser von mindestens 18 mm)

Bemerkung: Durchmesser bezieht sich hier auf den Design-Durchmesser (z.B. der Durchmesser von 18650 Zellen ist 18,0 mm).

Die Prüfzelle oder Komponentenzelle ist auf einer flachen, glatten Oberfläche zu platzieren. Ein Stab mit einem Durchmesser von 15,8 mm ± 0,1 mm und mindestens 6 cm Länge oder mit einer Länge entsprechend der längsten Abmessung der Zelle, je nach dem was größer ist, aus rostfreiem Stahl vom Typ 316 ist quer über die Mitte der Prüfzelle zu legen. Ein Gewicht von 9,1 kg ± 0,1 kg ist aus einer Höhe von 61 cm ± 2,5 cm auf den Schnittpunkt von Stab und Prüfzelle in einer kontrollierten Art unter Verwendung einer nahezu reibungsfreien, vertikalen Gleitschiene oder eines Rohres mit minimalem Widerstand gegenüber dem fallenden Gewicht, fallenzulassen. Die vertikale Gleitschiene oder das Rohr, das zur Führung des fallenden Gewichts verwendet wird, muss in einem Winkel von 90° zur horizontalen Auflagefläche ausgerichtet sein.

Die Prüfzelle ist dem Aufprall mit ihrer Längsseite parallel zur flachen Oberfläche und rechtwinklig zur Längsachse des Stabes mit einem Durchmesser von 15,8 mm ± 0,1 mm, der mit seiner runden Oberfläche über der Mitte der Prüfzelle liegt, auszusetzen. Für jeden durchzuführenden Aufschlag ist eine neue Prüfzelle zu verwenden.

38.3.4.6.3 Prüfverfahren - Quetschung

(anzuwenden für prismatische Zellen, Pouch-Zellen, Knopfzellen und zylindrischen Zellen mit einem Durchmesser von weniger als 18,0 mm)

Bemerkung: Durchmesser bezieht sich hier auf den Design-Durchmesser (z.B. der Durchmesser von 18650 Zellen ist 18,0 mm).

Eine Zelle oder Komponentenzelle ist zwischen zwei flachen Oberflächen zu quetschen. Die Quetschung hat gleichmäßig von der ersten Berührung mit einer Geschwindigkeit von annähernd 1,5 cm/s zu erfolgen. Die Quetschung ist fortzusetzen bis eine der folgenden Möglichkeiten erreicht ist:

Ist einmal der maximale Druck erreicht, die Spannung um 100 mV oder mehr gefallen oder die Zelle auf mindestens 50 % ihrer ursprünglichen Dicke verformt, ist der Druck zu entspannen.

Sobald der maximale Druck erreicht ist, die Spannung um 100 mV oder mehr abfällt oder die Zelle um mindestens 50 % ihrer ursprünglichen Dicke verformt ist, muss der Druck abgelassen werden.

Eine prismatische Zelle oder eine Pouch-Zelle soll gequetscht werden, in dem die Kraft auf ihre Breitseite ausgeübt wird. Eine Knopfzelle soll gequetscht werden, in dem die Kraft auf ihre flache Oberfläche ausgeübt wird. Für zylindrische Zellen soll die Quetschkraft rechtwinklig auf ihre Längsachse ausgeübt werden.

Jede Prüfzelle oder Komponentenzelle ist nur einer Quetschung zu unterziehen. Die Prüfzelle oder Komponentenzelle ist für weitere sechs Stunden nach der Prüfung zu beobachten. Die Prüfung ist an Zellen oder Komponentenzellen durchzuführen, die zuvor noch keinen Prüfungen unterzogen worden sind.

38.3.4.6.4 Anforderung

Zellen und Komponentenzellen erfüllen die Anforderung, wenn ihre äußere Temperatur 170 °C nicht überschreitet und wenn keine Zerlegung sowie kein Feuer während dieser Prüfung sowie innerhalb von sechs Stunden nach der Prüfung auftritt.

38.3.4.7 Prüfung T.7: Überladung

38.3.4.7.1 Zweck

Diese Prüfung beurteilt die Fähigkeit einer wiederaufladbaren Batterie oder einer einzelligen wiederaufladbaren Batterie zum Widerstehen eines Überladungszustandes.

38.3.4.7.2 Prüfverfahren

Der Ladestrom muss zweimal so hoch sein wie der vom Hersteller empfohlene maximale konstante Ladestrom. Für die minimale Prüfspannung gilt Folgendes:

Die Prüfungen sind bei Umgebungstemperatur durchzuführen. Die Dauer der Prüfung beträgt 24 Stunden.

38.3.4.7.3 Anforderung

Wiederaufladbare Batterien erfüllen diese Anforderung, wenn keine Zerlegung sowie kein Feuer während dieser Prüfung sowie innerhalb von sieben Tagen nach der Prüfung auftritt.

38.3.4.8 Prüfung T.8: Erzwungene Entladung

38.3.4.8.1 Ziel

Diese Prüfung bewertet die Fähigkeit einer Primär- oder einer wiederaufladbaren Zelle, einer Zwangsentladung zu widerstehen.

38.3.4.8.2 Prüfverfahren

Bei jeder Zelle muss eine Entladung bei Umgebungstemperatur erzwungen werden, indem sie in Serie mit einem 12-V-Gleichstromnetzgerät bei einem Anfangsstrom, der dem vom Hersteller empfohlenen maximalen Entladestrom entspricht, verbunden wird.

Der angegebene Entladestrom ist durch Reihenschaltung einer ohm'schen Last in geeigneter Größe und Leistung mit der Prüfzelle zu erreichen. Jede Zelle muss für eine Zeitspanne (in Stunden) zwangsentladen werden, die ihrer Nennkapazität geteilt durch den anfänglichen Prüfstrom (in Ampere) entspricht.

38.3.4.8.3 Anforderung

Primäre und wiederaufladbare Zellen erfüllen diese Anforderung, wenn keine Zerlegung sowie kein Feuer während dieser Prüfung sowie innerhalb von sieben Tagen nach der Prüfung auftritt.

38.3.5 Zusammenfassung der Zellen- und Batterieprüfung

Die folgende Zusammenfassung der Prüfungen ist zur Einsicht zur Verfügung zu stellen:

| Zusammenfassung der Zellen- und Batterieprüfung gemäß Unterabschnitt 38.3 des Handbuchs der Prüfungen und Kriterien |

In dieser Prüfungszusammenfassung sind die folgenden Informationen anzugeben:

|

38.4 Stoffe, entzündbare Dämpfe abgebend

38.4.1 Zweck

In diesem Abschnitt des Prüfhandbuches wird das Prüfverfahren dargestellt, mit welchem festgestellt wird, ob während der Handhabung, der Beförderung und der Lagerung Stoffe der Klasse 9, entzündbare Dämpfe abgebend (siehe UN-Nr. 2211), in der Lage sind, eine gefährliche Konzentration entzündbarer Dämpfe in geschlossenen Containern abzugeben, die zur Bildung einer entzündbaren Atmosphäre führt, und in der Folge entschieden, ob eine Klassifizierung erfolgen muss oder nicht.

38.4.2 Anwendungsbereich

Der Anwendungsbereich dieses Prüfverfahrens ist es, festzustellen, wann Polymerkügelchen mit eingeschlossenem Blähmittel, entsprechend der Beschreibung von UN-Nummer 2211, diesen UN-Nummern nicht zugeordnet werden müssen.

38.4.3 Klassifizierungsverfahren für Stoffe, die entzündbare Dämpfe abgeben können Polymerkügelchen mit eingeschlossenem Blähmittel müssen nach den weiter unten beschriebenen Verfahren geprüft werden, um festzustellen, ob eine Klassifizierung zur UN-Nummer 2211 erfolgen muss.

38.4.4 Prüfung U 1: Prüfverfahren für Stoffe, die entzündbare Dämpfe abgeben können

38.4.4.1 Einleitung

Die Fähigkeit zur Abgabe von entzündbaren Dämpfen wird bestimmt, indem der Stoff bei einer bestimmten Temperatur für eine festgelegte Zeit in eine hermetisch dicht verschlossene Glasflasche gegeben wird und anschließend die Identität und die Konzentration der entzündbaren Dämpfe bestimmt werden.

38.4.4.2 Prüfgeräte und Materialien

Einen Serum-Kolben mit einem Septum aus Polytetrafluorethylen mit einem Volumen vom 50 ml, damit sich genügend Probenmenge für die Analysen bilden kann. Einen Wärmeschrank für die Lagerung der Proben für die vorgeschriebene Zeit und bei der vorgeschriebenen Temperatur. Einen Gaschromatograph (GC), ausgestattet mit einer Vorrichtung zur Bestimmung der Konzentration an entzündbaren Dämpfen in der Gasphase.

38.4.4.3 Prüfverfahren

Ein 50-ml-Serum-Kolben wird mit dem Stoff in der Form, in der er befördert wird, bis zu einen Füllungsgrad von 50 Volumen-% gefüllt und mit einem Septum aus Polytetrafluorethylen fest verschlossen. Der fest verschlossene Kolben wird für 14 Tage in einen Wärmeschrank mit mindestens 50 °C gegeben. Unter diesen Bedingungen ist das Gas zweimal mit Hilfe der Gaschromatographie zu analysieren und die durchschnittliche Konzentration an entzündbaren Dämpfen zu errechnen.

Die Prüfung muss für drei Proben desselben Stoffs durchgeführt werden.

38.4.4.4 Prüfkriterien und Bewertung der Ergebnisse

Ein Stoff muss nicht als Schäumbare Polymerkügelchen klassifiziert werden, wenn die Konzentration an entzündbaren Dämpfen kleiner oder gleich der Unteren Explosionsgrenze (UEG) des entzündbaren Dampfes in allen drei Proben ist.

Abschnitt 39

Klassifizierungsverfahren und Kriterien für feste ammoniumnitrathaltige Düngemittel

39.1 Zweck

In diesem Abschnitt wird das Schema der Vereinten Nationen für die Klassifizierung von festem Ammoniumnitrat auf der Grundlage von Ammoniumnitrat vorgestellt. Düngemittel im Sinne der Modellvorschriften, Kapitel 3.3, Sonderbestimmungen 307 und 193.

39.2 Umfang

Jede neue feste Düngemittelzusammensetzung, die Ammoniumnitrat enthält, ist dem Klassifizierungsverfahren gemäß 39.4 zu unterziehen.

39.3 Definitionen

39.3.1 Ein Düngemittel auf Ammoniumnitratbasis ist eine einheitliche Mischung, die Ammonium (NH4+) enthält. und Nitrat (NO3-) Ionen. Siehe auch 39.3.3.

39.3.2 Ein Mehrnährstoffdünger ist eine einheitliche Mischung, die mindestens zwei der drei Primärdünger enthält. Nährstoffe Stickstoff (N), Phosphor (P) und Kalium (K).

39.3.3 Bei der Bestimmung des Ammoniumnitratgehalts sind alle Nitrationen, für die eine molekulare Äquivalent an Ammoniumionen, die im Düngemittel vorhanden sind, ist als Ammoniumnitrat zu berechnen.

39.3.4 Brennbare Stoffe im Sinne von Absatz 39.4 umfassen auch anorganische Stoffe, die oxidiert werden können, z.B. elementarer Schwefel. Bei organischen Stoffen wird der Gehalt an brennbaren Stoffen als Kohlenstoff berechnet.

39.3.5 Zu den Materialien, die mit Ammoniumnitrat unverträglich sein können, gehören Harnstoff, Säuren, Superphosphate mit freier Säure, elementarer Schwefel, Sulfide und die meisten Übergangsmetalle, einschließlich Schwermetalle (z.B. Kupfer), und Chloride. Beachten Sie jedoch, dass diese Auflistung nicht vollständig ist.

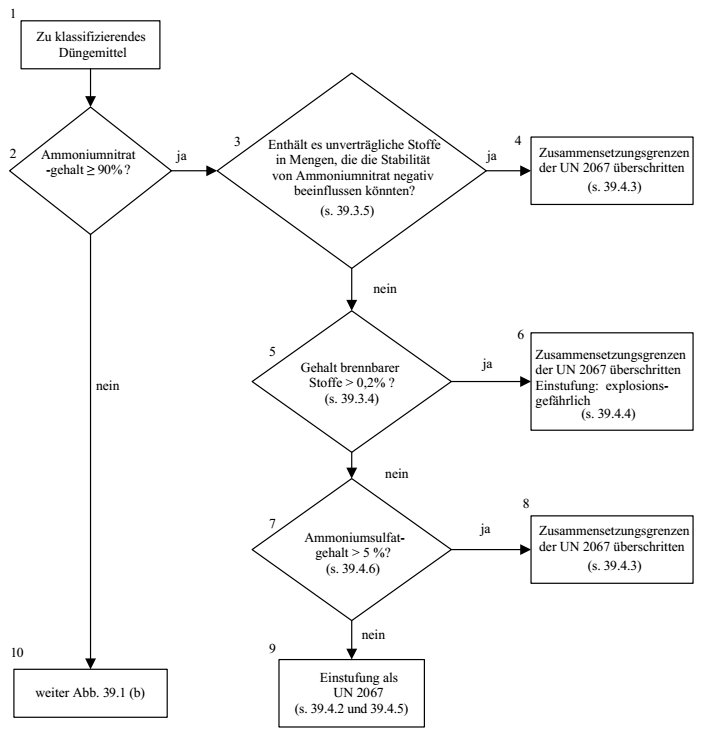

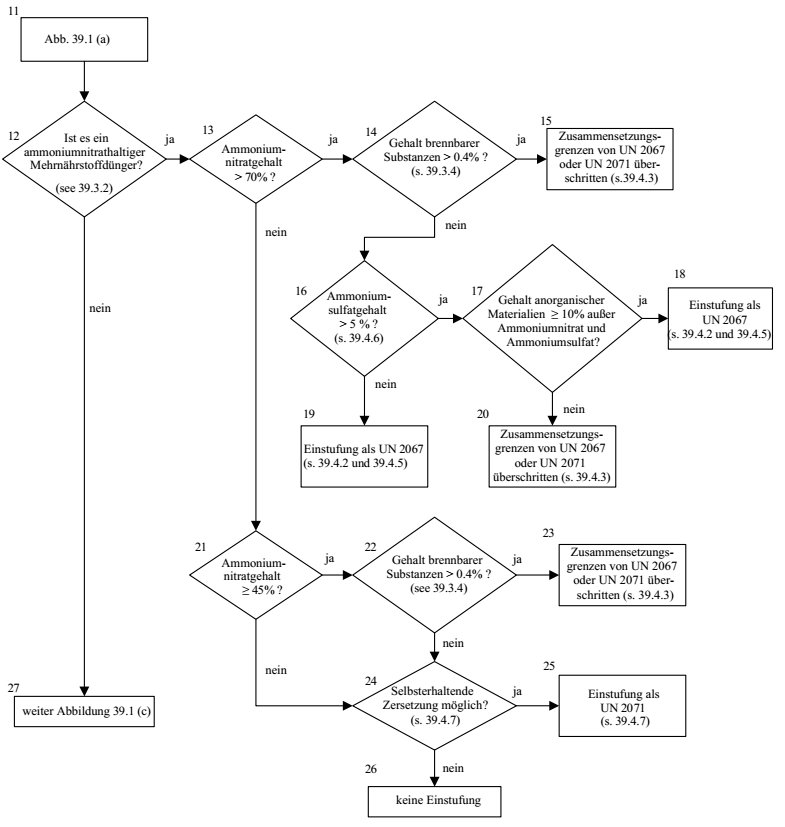

39.4 Klassifizierungsverfahren

39.4.1 Feste Düngemittel auf Ammoniumnitratbasis werden nach ihrer Zusammensetzung und Erfahrung sowie nach Kenntnis ihres gefährlichen Verhaltens klassifiziert. Gelegentlich wird die Klassifizierung durch Prüfungen auf die Fähigkeit zur selbsterhaltenden Zersetzung oder auf explosive Eigenschaften ergänzt. Diese Prinzipien sind im Flussdiagramm in 39.5 zusammengefasst.

39.4.2 Die UN-Nummer 2067 darf nur für Düngemittel auf Ammoniumnitratbasis verwendet werden, die keine explosiven Eigenschaften aufweisen, wenn sie gemäß der Prüfreihe 2 dieses Handbuchs geprüft werden.

39.4.3 Düngemittel auf Ammoniumnitratbasis, die nicht die Anforderungen für die Einstufung als UN-Nummer 2067 erfüllen, können einer anderen geeigneten UN-Nummer in Klasse 1 oder Klasse 5, Abteilung 5.1 zugeordnet werden, sofern die Transportfähigkeit nachgewiesen und von der zuständigen Behörde genehmigt wird. Dies kann beispielsweise der Fall sein, wenn eine Kontamination z.B. bei einem Unfall aufgetreten ist, so dass der Dünger unter einer geeigneten UN-Nummer z.B. in Klasse 1, wie von der zuständigen Behörde genehmigt, transportiert werden kann.

39.4.4 Düngemittel auf Ammoniumnitratbasis, die die für die Aufnahme in die Klasse der Explosivstoffe relevanten Zusammensetzungsgrenzwerte gemäß 39.5 erfüllen, sind unabhängig von den Ergebnissen der Prüfung gemäß der Prüfreihe 2 dieses Handbuchs in diese Klasse einzuordnen.

39.4.5 Düngemittel auf Ammoniumnitratbasis, die die für die Einstufung als oxidierende Feststoffe gemäß 39.5 relevanten Zusammensetzungsgrenzwerte einhalten oder anderweitig als oxidierende Feststoffe eingestuft werden, sind von dieser Einstufung auf der Grundlage der Ergebnisse der Prüfungen O.1 und/oder O.3 in Abschnitt 34 dieses Handbuchs nicht ausgenommen. Siehe auch Abschnitt 34.3.1 in Abschnitt 34 dieses Handbuchs.

39.4.6 Düngemittel, die 70 % oder mehr Ammoniumnitrat enthalten, dürfen kein Ammoniumsulfat als Nährstoff enthalten, es sei denn, es handelt sich um Mehrnährstoffdünger mit weniger als 90 % Ammoniumnitrat und mit mindestens 10 % anorganischen Materialien, ausgenommen Ammoniumnitrat und Ammoniumsulfat.

39.4.7 Mehrnährstoffdünger, die die für die mögliche Aufnahme für den Transport in Klasse 9 relevanten Zusammensetzungsgrenzwerte erfüllen, sind nach der in Absatz 38.2.4 dieses Handbuchs angegebenen Methode (Test S.1, Trogtest) auf ihre Fähigkeit zur selbsttragenden Zersetzung zu prüfen und nach den dort und in 39.5 angegebenen Kriterien einzustufen.

39.5 Klassifizierungskriterien

39.5.1 Düngemittel auf Ammoniumnitratbasis sind nach dem folgenden Flussdiagramm zu klassifizieren.

Abbildung 39.1 (a): Einstufungskriterien für feste Düngemittel auf Ammoniumnitratbasis

Abbildung 39.1 (b): Einstufungskriterien für feste Düngemittel auf Ammoniumnitratbasis (Fortsetzung)

Abbildung 39.1 (c): Einstufungskriterien für feste Düngemittel auf Ammoniumnitratbasis (Fortsetzung)

Teil IV

Prüfmethoden für Transportausrüstungen

Abschnitt 40

Einleitung in Teil IV

40.1 Zweck

40.1.1 Der Teil IV des Prüfhandbuchs zeigt das Schema der Vereinten Nationen für dynamische und longitudinale Stoßprüfungen für ortsbewegliche Tanks und MEGCs (siehe Abschnitt 41 dieses Handbuchs und 6.7.2.19.1, 6.7.3.15.1, 6.7.4.14.1 und 6.7.5.12.1 der Modellvorschriften).

40.2 Anwendungsbereich

40.2.1 Die Prüfmethoden von diesem Teil sollten angewendet werden, wenn es von den Modellvorschriften gefordert wird.

Abschnitt 41

Dynamische longitudinale Stoßprüfung für ortsbewegliche Tanks und UN-Gascontainer mit mehreren Elementen (MEGCs)

41.1 Allgemeines

41.1.1 Diese Prüfmethode ist geeignet zum Nachweis der Fähigkeit von ortsbeweglichen Tanks und MEGCs, den Effekten von longitudinalem Stoß zu widerstehen, wie es in 6.7.2.19.1, 6.7.3.15.1, 6.7.4.14.1 und 6.7.5.12.1 der Modellvorschriften gefordert wird.

41.1.2 Ein repräsentativer Prototyp von jedem Baumuster eines ortsbeweglichen Tanks oder MEGC, welcher die Definition eines "Containers" der internationalen Vereinbarung für sicherere Container (CSC) in der Fassung von 1972 erfüllt, soll einer dynamischen longitudinalen Stoßprüfung unterzogen werden und deren Anforderungen erfüllen. Die Prüfung soll mit Einrichtungen, die von der zuständigen Behörde zugelassen sind, ausgeführt werden.

41.1.3 Der ortsbewegliche Tank oder MEGC, der der dynamischen longitudinale Stoßprüfung unterzogen wird, muss vor Beginn der Aufprallprüfung trocken sein. Wenn während der Prüfung durch Wetterbedingungen wie Schnee oder Regen es der Prüfstelle nicht möglich ist, Leckagequellen zu erkennen, ist die Stoßprüfung abzubrechen. Die Stoßprüfung wird erst wieder aufgenommen, wenn der ortsbewegliche Tank oder der MEGC trocken ist und Schnee oder Regen aufgehört haben.

41.2 Zulässige Bauabweichungen

Folgende Abweichungen im Design eines ortsbeweglichen Tanks oder MEGCs eines bereits geprüften Prototyps sind ohne zusätzliche Prüfung zulässig:

41.2.1 Ortsbewegliche Tanks

41.2.2 MEGCs

Bemerkung: Für zulässige Entwurfsvarianten von MEGC, für die zusätzliche Stoßprüfungen nicht erforderlich sind, müssen die montierten Vorrichtungen zum Befestigen der Elemente im Rahmenwerk dieselben bleiben wie die des bereits geprüften Prototypen des MEGC-Entwurfs.

41.3 Versuchseinrichtung

41.3.1 Prüfplattform

Die Prüfplattform kann jede geeignete Konstruktion sein, die ohne signifikante Beschädigung einem Stoß der beschriebenen Stärke mit einem für den Versuch sicher fixierten Container widerstehen kann. Die Prüfplattform soll:

41.3.2 Stoßerzeugung

41.3.2.1 Der Stoß soll erzeugt werden durch

41.3.2.2 Wenn die stationäre Masse aus zwei oder mehr zusammengekoppelten Schienenfahrzeugen besteht, dann muss jedes dieser Fahrzeuge mit Pufferelementen ausgerüstet sein. Freies Spiel zwischen den Fahrzeugen soll vermieden werden und die Bremsen von jedem Fahrzeug sollen angezogen sein.

41.3.3 Mess- und Aufzeichnungssystem

41.3.3.1 Soweit nichts anderes vorgegeben ist, soll das Mess- und Aufzeichnungssystem der ISO 6487:2002 (Straßenfahrzeuge - Messmethoden für Aufprallversuche - Optische Geräte) entsprechen.

41.3.3.2 Die folgende Ausrüstung soll für die Prüfung zur Verfügung stehen:

41.3.4 Verfahren

41.3.4.1 Der zu prüfende Container kann im Einzelnen wie folgt vor oder nach der Montage auf der Prüfplattform befüllt werden:

41.3.4.2 Die Masse des zu prüfenden Containers wird ermittelt und dokumendiert.

41.3.4.3 Der zu prüfende Container muss so platziert sein, dass daraus die strengsten Prüfbedingungen resultieren. Der Container soll so auf der Prüfplattform befestigt sein, dass er so nahe wie möglich am Aufschlagende unter Nutzung aller vier Eckbeschläge zur Verhinderung von Bewegungen in allen Richtungen gesichert wird. Jeglicher Spielraum zwischen den Eckbeschlägen des zu prüfenden Containers und den Sicherungseinrichtungen am Aufprallende der Prüfplattform soll minimiert werden. Insbesondere sollen die gestoßenen Massen ungehindert zurückprallen können.

41.3.4.4 Ein Stoß soll so erzeugt werden (siehe 41.3.2), dass für einen einzelnen Stoß das gemessene "Shock Response Spectrum" (SRS-Kurve) (siehe 41.3.5.1) von beiden Eckbeschlägen am Aufprallende gleich oder höher liegt als die Minimum-SRS-Kurve, welche in Abbildung 41.3.5.1 gezeigt ist, wobei das Spektrum alle Frequenzen von 3 Hz bis zu 100 Hz umfasst. Um dieses Ergebnis zu erreichen kann es erforderlich sein, wiederholte Stöße durchzuführen, aber die Testergebnisse jedes einzelnen Stoßes sollen individuell berücksichtigt werden.

41.3.4.5 Im Anschluss an einen Stoß, beschrieben in 41.3.4.4, soll der zu prüfende Container bewertet und die Ergebnisse aufgezeichnet werden. Zum Bestehen der Prüfung soll der Container keine Leckage, dauerhafte Verformung oder Beschädigung zeigen, welche ihn ungeeignet für die Nutzung machen würde. Der Container soll sich in Übereinstimmung mit den Anforderungen an die Abmessungen bezüglich der Handhabung, der Sicherung und des Umschlages von einem Transportmittel zum anderen befinden.

41.3.5 Aufbereitung und Analyse der Daten

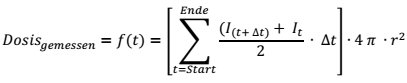

41.3.5.1 Datenaufbereitung

wobei:

| Δt | = | Zeitintervall zwischen Beschleunigungswerten |

| ωu | = | ungedämpfte Eigenfrequenz (im Bogenmaß) |

| ωd | = | gedämpfte Eigenfrequenz = ; ; |

| Xk | = | k-ter Wert der Beschleunigungsdaten |

| ζ | = | Dämpfungsverhältnis |

| i | = | ganze Zahl; i = 1 bis n (Anzahl der Beschleunigungswerte) |

| k | = | Abbruchzähler für i. |

41.3.5.2 Methode für den Abgleich gemessener Beschleunigung über der Zeit zur Kompensation für Unter- oder Übermassen von Containern

Wo die Summe der Massen aus Nutzmasse und Taramasse des zu prüfenden Containers nicht der maximalen Nennmasse des zu prüfenden Containers entspricht, soll ein Maßstabsfaktor zur gemessenen Beschleunigung angewendet werden:

Die korrigierten Beschleunigungs-Zeit-Werte, Acc(t)(corrected), sollen aus der gemessenen Beschleunigung über der Zeit mittels Anwendung folgender Formel berechnet werden:

wobei:

| Acc(t)(measured) | = | real gemessener Beschleunigungs-Zeit-Wert |

| M1 | = | Masse der Prüfplattform, ohne Container |

| M2 | = | reale Test-Masse (einschließlich Tara) des Containers |

| R | = | max. Nennmasse (einschließlich Tara) des Containers |

| ΔM | = | R - M2. |

Die Werte für die Prüfungs-SRS-Kurve werden aus den Acc(t)(corrected) - Werten ermittelt.

41.3.6 Fehlerhafte Instrumentierung

Wenn das erhaltene Signal von einem Beschleunigungsmessgerät fehlerhaft ist, kann die Prüfung mit der SRS-Kurve des funktionierenden Beschleunigungsmessgerätes nach drei hintereinander folgenden Stößen für gültig erklärt werden, vorausgesetzt, dass die SRS-Kurven von jedem der drei Stöße die Minimum-SRS-Kurve erfüllen oder übertreffen.

41.3.7 Alternatives Verfahren zur Validierung der Prüfschärfe für ortsbewegliche Tanks mit Rahmenlängen von 20 Fuß

41.3.7.1 Wenn die Konstruktion vom zu prüfenden Tankcontainer signifikant von anderen Containern, welche erfolgreich dieser Prüfung unterzogen wurden, abweicht und deren erhaltene SRS-Kurven korrekte Merkmale beinhalten, wobei diese unter der Minimum-SRS-Kurve lagen, kann die Prüfschärfe akzeptiert werden, wenn drei aufeinanderfolgende Stöße wie folgt durchgeführt werden:

41.3.7.2 Die Prüfmethode, beschrieben in 41.3.7.1, soll nur genutzt werden, wenn die "kritische Geschwindigkeit" der Plattform vorher bestimmt worden ist. Die kritische Geschwindigkeit ist die Geschwindigkeit, bei der die Dämpfungsgeräte der Plattform ihren maximalen Weg und ihre maximale Energieaufnahmekapazität erreichen, bei der die Minimum-SRS-Kurve normalerweise erreicht oder überschritten ist. Die kritische Geschwindigkeit soll auf Grundlage von mindestens fünf dokumentierten Prüfungen mit fünf unterschiedlichen Tankcontainern bestimmt werden. Jede Prüfung soll mit der gleichen Ausrüstung, dem gleichen Messsystem und dem gleichen Verfahrensablauf durchgeführt werden.

41.3.8 Datenaufzeichnung

Bei der Anwendung des Verfahrens sollen mindestens die folgenden Daten aufgezeichnet werden:

Abbildung 41.3.5.1: Minimum-SRS-Kurve

Gleichung für die Erzeugung der oben dargestellten SRS-Kurve:

ACCEL = 1,95 FREQ0,355

Tabelle 41.3.5.1: Tabelle zeigt ausgewählte Datenpunkte der obigen Minimum-SRS-Kurve

| Frequenz (Hz) | Beschleunigung (g) |

| 3 | 2,88 |

| 10 | 4,42 |

| 100 | 10,0 |

Teil V

Klassifizierungsverfahren, Prüfverfahren und Kriterien für andere Bereiche als den Transport

Abschnitt 50

Einleitung Teil V

50.1 Zweck

Teil V des Handbuchs enthält die Schemata der Vereinten Nationen für die Einstufung von desensibilisierten explosiven Stoffen für die Lieferung und Verwendung (einschließlich Lagerung) gemäß dem GHS.

50.2 Anwendungsbereich

Die Prüfverfahren dieses Teils sollen verwendet werden, wenn das GHS dieses fordert.

Abschnitt 51

Klassifizierungsverfahren, Prüfverfahren und Kriterien für auf die Gefahrenklasse desensibilisierte explosive Stoffe

51.1 Zweck

51.1.1 Dieser Abschnitt enthält das Schema der Vereinten Nationen für die Einstufung von flüssigen und festen desensibilisierten explosiven Stoffen (siehe Kapitel 2.17 des GHS). Der Text soll zusammen mit den Einstufungsgrundsätzen des Kapitels 2.17 des GHS/GHS-VO und die in den Abschnitten 12 und 13 und Unterabschnitte 16.4 und 16.5 dieses Handbuchs.

Für die Prüfung von flüssigen desensibilisierten explosiven Stoffen im Bereich des Transports wird auf den Abschnitt 32, Unterabschnitt 32.3.2 dieses Handbuchs und auf Kapitel 2.3, Unterabschnitt 2.3.1.4 der Modellvorschriften verwiesen. Die Prüfung von festen desensibilisierten explosiven Stoffen für den Bereich des Transports wird im Abschnitt 33, Unterabschnitt 33.2.3 dieses Handbuchs und in Kapitel 2.4, Unterabschnitt 2.4.2.4 der Modellvorschriften behandelt.

51.2 Anwendungsbereich

51.2.1 Desensibilisierte explosive Stoffe sind Stoffe und Gemische im Anwendungsbereich des Kapitels 2.1 des GHS, die phlegmatisiert werden, um ihre explosiven Eigenschaften so zu unterdrücken, dass sie die in 2.17.2 des GHS genannten Kriterien erfüllen und somit von der Gefahrenklasse "Explosivstoffe" (Kapitel 2.1 des GHS) ausgenommen werden können

51.2.2 Desensibilisierte Explosivstoffe sollten wie folgt geprüft werden:

51.3 Klassifizierungsverfahren

51.3.1 Bevor verpackte Stoffe oder Gemische der Brenngeschwindigkeitsprüfung unterzogen werden, sollten die nachstehend beschriebenen Prüfungen durchgeführt werden, um die Möglichkeit einer Massenexplosion auszuschließen. Nach Prüfung 6 (a) sind Stoffe und Gemische zunächst mit einem Standardzünder (Anlage 1 des Handbuchs) und, wenn keine Explosion erfolgt, mit einem Zünder zu prüfen, der gerade ausreicht (jedoch nicht mehr als 30 g Schwarzpulver), um die Entzündung des Stoffes oder Gemisches in der Verpackung sicherzustellen. Bei einem positiven Ergebnis in Prüfung 6 (a) ist Prüfung 6 (b) mit demselben Zündsystem durchzuführen, das das positive Ergebnis in Prüfung 6 (a) verursacht hat.

51.3.2 Es ist jedoch nicht immer notwendig die Prüfungen aller Prüfverfahren durchzuführen:

51.3.3 Wenn ein Stoff oder eine Mischung in der Prüfung 1 (a) der Prüfreihe 1 ein negatives Ergebnis (keine Weiterleitung der Detonation) ergibt, kann auf die Prüfung 6 (a) mit einem Zünder verzichtet werden 3. Wenn ein Stoff oder eine Mischung ein negatives Ergebnis (keine oder eine langsame Deflagration) in der Prüfung 2 (c) ergibt, kann auf die Prüfung 6 (a) mit einem Anzünder verzichtet werden.

51.3.4 Die Prüfung zur Bestimmung der Abbrandrate mittels Großversuch ist nicht erforderlich, wenn in der Prüfung 6 (b) praktisch gleichzeitig der gesamte Inhalt des Stapels explodiert. In solchen Fällen wird das Produkt der Klasse der explosiven Stoffe zugeordnet (siehe Kapitel 2.1 des GHS).

51.4 Abbrandrate (Außenbrandprüfung)

51.4.1 Einleitung

51.4.1.1 Das Prüfverfahren zur Bestimmung der Abbrandrate (auf 10.000 kg skalierte Abbrandrate) wird verwendet, um das Verhalten von Stoffen oder Mischungen, wie für die Aufbewahrung und Verwendung verpackt, für den Fall, dass sie in ein Außenfeuer verwickelt sind, zu bestimmen. Diese Prüfung wird mit mehreren Packstücken der Stoffe oder der Mischungen durchgeführt, um zu bestimmen:

51.4.1.2 Die Abbrandrate ist definiert als die auf eine Masse von 10.000 kg verpacktes Material extrapolierte Abbrandrate. In der Praxis wird diese Abbrandrate bestimmt, in dem sowohl ein einzelnes Packstück als auch Stapel von Packstücken verwendet werden, gefolgt von einem Extrapolationsverfahren. Die Prüfungen werden mit den Stoffen oder den Mischungen in Packstücken, wie sie für die Aufbewahrung und Verwendung vorgesehen sind, durchgeführt. Alle Arten der Verpackungen sind den Prüfungen zu unterziehen, es sei denn:

51.4.1.3 Die korrigierte Abbrandrate (skaliert auf 10.000 kg) wird für die Einstufung in vier unterschiedliche Kategorien verwendet.

51.4.2 Prüfgeräte und Materialien

51.4.2.1 Die Prüfung wird mit verpackten Stoffen oder Gemischen in dem Zustand und in der Form, in welcher sie für das Inverkehrbringen (bzw. wie diese zur Verfügung gestellt werden) und die Verwendung (einschließlich Aufbewahrung) vorgesehen sind, durchgeführt. Es werden die folgenden Gegenstände benötigt:

51.4.2.2 Die Anzahl der Tests und/oder die Gesamtmasse (sofern erforderlich) sollte erhöht werden, wenn die Testergebnisse nicht eindeutig sind und die entsprechenden Gefahren nicht klar definiert werden können.

51.4.3 Verfahren

51.4.3.1 Die Prüfung beginnt mit einem Einzelpackstück und dann wird die Anzahl der Packstücke sukzessive, wie in 51.4.2.1 (a), (b) oder (c) beschrieben, erhöht. Üblicherweise wird die Abbrandprüfung nur einmal mit jeder Anzahl an Packstücken durchgeführt. Die erforderliche Anzahl an Packstücken, in dem Zustand und in der Form, in welcher sie für das Inverkehrbringen (bzw. wie diese zur Verfügung gestellt werden) und die Verwendung (einschließlich Aufbewahrung) vorgesehen sind, werden so auf den ebenen Holzpaletten angeordnet, dass die heftigsten Ergebnisse zu erwarten sind. Die Paletten werden in einer (oder falls notwendig in zwei) Wannen platziert. Eine Wanne muss mindestens eine vollständige Palette, einschließlich eines allseitigen Abstands von 10 cm um die Palette herum, aufnehmen. Brennbares Material (Holzwolle, Papier etc.) wird unter und um die Packstücke so platziert, das eine optimale Anzündung gewährleistet ist (siehe 51.4.2.1 (f)).

Bemerkung: Eine Masse von ca. 10 kg trockener Holzwolle ist üblicherweise ausreichend. Die Holzpaletten und die trockene Holzwolle werden mit einer flüssigen Mischung von Brennstoff (ca. 10 Liter, siehe 51.4.2.1 (f)) getränkt.

51.4.3.2 Die Wärmestrahlung wird während der Prüfung mit einem geeigneten Verfahren an mindestens drei Stellen mit drei unterschiedlichen Abständen vom Brandherd gemessen (die Abstände hängen von der Empfindlichkeit des Verfahrens (Sensoren, Thermokamera usw.)) ab und werden vor der Prüfung berechnet.

51.4.3.3 Die Signale sind kontinuierlich aufzuzeichnen. Als Beginn des Abbrandes ist der Zeitpunkt definiert, an dem eine Reaktion der Substanz wahrzunehmen ist. Das Ende des Abbrands wird über die aufgezeichneten Strahlungskurven bestimmt.

51.4.3.4 Falls eine Massenexplosion oder einzelne Explosionen oder metallische Wurfteile (Fragmente) beobachtet werden, sind diese im Bericht zu vermerken.

51.4.4 Prüfkriterien und Bewertung der Ergebnisse

51.4.4.1 Die Abbrandraten A und A10t werden wie folgt bestimmt:

A = m/t

51.4.4.2 Die korrigierte Abbrandrate AC wird wie folgt berechnet:

η = Dosisgemessen/ Dosisberechnet

Dosisberechnet = Hv × m

Die numerische Integration der Wärmestrahlungsintensitäten It [W/m2] über die gesamte Abbrandzeit ergibt Dosisgemessen [kJ] in der Entfernung r [m].

f = Irelevant/ Iberechnet

Ac = A10t .(Hv/33.500) × (η/0,25) . (f/2,78)

wobei

Hv der Brennwert des Stoffes [kJ/kg] (z.B. die Reaktionsenthalpie der Verbrennungsreaktion),

η der Wärmewirkungsgrad und f der Formfaktor sind.

AC ist die korrigierte Abbrandrate [kg/min] für eine Masse von 10.000 kg.

51.4.4.3 Werden eine Massenexplosion oder einzelne Explosionen oder metallische Wurfteile (Fragmente) beobachtet, wird der Stoff oder das Gemisch in die Gefahrenklasse "Explosive Stoffe/ Gemische und Erzeugnisse mit Explosivstoff eingestuft.

51.4.4.4 Die Prüfergebnisse werden für eine Masse von 10.000 kg des verpackten Stoffes oder Gemisches auf Grundlage der korrigierten Abbrandrate AC bewertet.

51.4.4.5 Die Prüfkriterien für die Bewertung des Abbrandverhaltens der Stoffe oder Gemische sind:

| Kategorie 1: | Jeder Stoff oder Gemisch mit einer korrigierten Abbrandrate AC gleich oder größer als 300 kg/min aber nicht größer als 1200 kg/min; |

| Kategorie 2: | Jeder Stoff oder Gemisch mit einer korrigierten Abbrandrate AC gleich oder größer als 140 kg/min aber kleiner als 300 kg/min; |

| Kategorie 3: | Jeder Stoff oder Gemisch mit einer korrigierten Abbrandrate AC gleich oder größer als 60 kg/min aber kleiner als 140 kg/min; |

| Kategorie 4: | Jeder Stoff oder Gemisch mit einer korrigierten Abbrandrate AC kleiner als 60 kg/min. |

Jeder Stoff oder Gemisch mit einer korrigierten Abbrandrate größer als 1200 kg/min ist als ein explosiver Stoff (siehe Kapitel 2.1 des GHS) einzustufen.

Abbildung 51.4.1: Messung der Wärmestrahlung als Funktion der Zeit

51.4.5 Ergebnisbeispiele

Eine Zusammenstellung der Prüfergebnisse und Klassifizierungsdaten für mehr als 200 industrielle Nitrocelluloseprodukte sind im Anhang 11 angefügt.

51.4.6 Beispiel für die Berechnung

NC-Zubereitung (Stickstoffgehalt 10,7 % bis 11,2 %) angefeuchtet mit 30 % Isopropanol:

| Masse der geprüften NC-Zubereitung: | m = 285 kg |

| Abbrandzeit: | t = 9,7 min |

| Formfaktor: | f = 3,73 |

| Wärmewirkungsgrad: | η = 0,24 |

| Brennwert des Stoffes: | Hv = 15.626 kJ/kg |

| Berechnung der Abbrandrate A:

A = m/t = 285 kg / 9,7 min = 29,4 kg/min | |

| Berechnung der Abbrandrate A10t:

| |

| Berechnung der korrigierten Abbrandrate AC:

| |

Der desensibilisierte explosive Stoff wird in Kategorie 2 eingestuft.

Referenzen

[1] Deutsche "Richtlinie für das Zuordnen sonstiger explosionsgefährlicher Stoffe zu Lagergruppen" (SprengLR011)"

[2] Thermal radiation hazards from organic peroxides, Roberts, T.A. and Merrifield, R., J. Loss. Prev. Process Ind. 1990, 3, 244.

[3] Thermal radiation hazard and separation distances for industrial cellulose nitrate, Roberts, T.A. and Merrifield, R., J. Loss. Prev. Process Ind. 1992, 5,311.

[4] Storage of Organic Peroxides, Publication Series on Dangerous Substances 8 (PGS 8), Ministries of Social Affairs and of the Interior, The State Secretary of Housing, Spatial Planning and Environment (VROM), The Netherlands 2006.

[5] The storage and handling of organic peroxides, Guidance Note CS21, Health and Safety Executive, 1998, United Kingdom

| weiter . |  |