| Regelwerk | zurück |  |

| Prüfverfahren für Laboratorien, Laborgeräte und Normen | Anhang 2 23 |

1 Prüfverfahren und -geräte für Schüttladungen, die breiartig werden können oder bei denen es zu einer dynamischen Trennung kommen kann 23

Derzeit sind folgende sechs Prüfverfahren zur Feststellung der Feuchtigkeitsgrenze für die Beförderung mit Seeschiffen allgemein üblich:

1. das Rütteltisch-Verfahren;

2. das Eindringtiefen-Messverfahren;

3. das Proctor-Fagerberg-Verfahren.

Da jedes dieser Verfahren seine Vorzüge hat, soll die Auswahl des Prüfverfahrens nach Ortsüblichkeit oder durch die zuständigen Behörden erfolgen.

4. Geändertes Proctor-Fagerberg-Verfahren für Feineisenerz;

5. Geändertes Proctor-Fagerberg-Verfahren für Kohle;

6. Geändertes Proctor-Fagerberg-Verfahren für Bauxit.

1.1 Rütteltisch-Prüfverfahren

1.1.1 Zweck

Das Rütteltischverfahren ist generell geeignet für Mineralkonzentrate und sonstige feinkörnige Stoffe, deren Korngröße 1 mm nicht überschreitet. Unter Umständen kann es auch bei Stoffen mit einer maximalen Korngröße von bis zu 7 mm angewandt werden. Bei grobkörnigeren Stoffen eignet es sich nicht; auch kann es bei manchen Stoffen mit einem hohen Gehalt an Tonerde zu unbefriedigenden Prüfergebnissen führen. Ist das Rütteltisch-Prüfverfahren für den in Betracht kommenden Stoff nicht geeignet, so sollen die stattdessen angewandten Prüfverfahren von der zuständigen Behörde des Hafenstaates zugelassen sein.

Die nachstehend beschriebene Prüfung dient der Bestimmung

- des Feuchtigkeitsgehaltes einer der Ladung entnommenen Probe (im Folgenden als Prüfmaterial bezeichnet);

- des Verflüssigungspunktes des Prüfmaterials infolge der Erschütterungen auf dem Rütteltisch;

- der Feuchtigkeitsgrenze für die Beförderung des Prüfmaterials.

1.1.2 Geräte (siehe Abbildung 1.1.2)

- Genormter Rütteltisch und Rahmen (ASTM-Norm C 230-68 - siehe Abschnitt 3),

- Rütteltischunterbau (ASTM-Norm C 230-68 - siehe Abschnitt 3),

- Form (ASTM-Norm C 230-68 - siehe Abschnitt 3),

- Stampfer (siehe Abbildung 1.1.2.4): Der erforderliche Stampfdruck kann durch Verwendung geeichter Stampfer, die mit einer Sprungfeder arbeiten (Beispiele sind in Abbildung 1.1.2.4 dargestellt) oder durch Verwendung von Stampfern einer sonstigen zweckmäßigen Bauart, die mittels eines Stampferkopfes von 30 mm Durchmesser die Ausübung eines regelbaren Druckes ermöglichen, erreicht werden.

- Waage und Gewichte (ASTM-Norm C 109-73 - siehe Abschnitt 3) und geeignete Probenbehälter,

- Messzylinder aus Glas mit einem Volumen von 100 ml bis 200 ml und Bürette mit einem Volumen von 10 ml,

- eine halbkugelförmige Mischschale von ungefähr 30 cm Durchmesser, Gummihandschuhe und Trockenschalen oder Trockenpfannen. Wahlweise kann stattdessen ein selbsttätig arbeitender Mischer mit einem ähnlichen Fassungsvermögen für die Mischvorgänge verwendet werden. In diesem Fall ist sorgfältig darauf zu achten, dass durch den Gebrauch eines solchen mechanischen Mischers weder die Partikelgröße verringert noch die Konsistenz des Prüfmaterials verändert werden;

- ein Trockenschrank mit der Möglichkeit der Temperaturregelung bis ungefähr 110 °C; in diesem Trockenschrank darf keine Luftumwälzung stattfinden.

Abbildung 1.1.2 - Rütteltisch mit Zubehör

Abbildung 1.1.2.4 - Beispiele für Stampfer, die mit einer Sprungfeder arbeiten

1.1.3 Temperatur und Feuchtigkeit

Es empfiehlt sich, in einem Raum zu arbeiten, in dem die Proben vor übermäßigen Temperaturen, Luftströmungen und Feuchtigkeitsschwankungen geschützt sind. Um Feuchtigkeitsverluste möglichst gering zu halten, sollen alle Phasen der Vorbereitung des Prüfmaterials und des Prüfverfahrens selbst in einem vertretbaren Zeitraum und auf jeden Fall noch im Laufe desjenigen Tages abgeschlossen werden, an dem damit begonnen worden ist. Nach Möglichkeit sollen die Probenbehälter mit Plastikfolie oder in anderer zweckmäßiger Weise abgedeckt werden.

1.1.4 Prüfverfahren

Die für die Bestimmung des Verflüssigungspunktes erforderliche Masse ist abhängig von der Dichte des zu untersuchenden Prüfmaterials. Die Masse wird etwa zwischen 2 kg bei Kohle und 3 kg bei Mineralkonzentraten liegen. Sie soll als eine repräsentative Probe der zur Beförderung vorgesehenen Ladung entnommen werden. Die Erfahrung hat gezeigt, dass genauere Untersuchungsergebnisse erhalten werden, wenn mit einer Steigerung, anstatt einer Verringerung, des Feuchtigkeitsgehaltes der Probe bis hin zum Verflüssigungspunkt gearbeitet wird.

Deshalb wird empfohlen, bevor mit der Bestimmung des Verflüssigungspunktes begonnen wird, eine Voruntersuchung - im Allgemeinen in der nachstehend beschriebenen Art und Weise - durchzuführen, um den Zustand des Prüfmaterials zu bestimmen; das heißt: die Menge an hinzu zu gebendem Wasser und die Größe der einzelnen Zugaben festzulegen, oder im Gegenteil festzulegen, dass die Probe luftgetrocknet werden muss, um ihren Feuchtigkeitsgehalt zu vermindern.

1.1.4.1 Vorbereitung der Probe

Die repräsentative Probe des Prüfmaterials wird in die Mischschale gegeben und gründlich durchgemischt. Drei Teilproben (A, B und C) werden aus der Mischschale wie nachstehend beschrieben herausgenommen: Etwa ein Fünftel der Probe (Teilprobe "A") muss sofort gewogen und in den Trockenschrank gestellt werden, um den Feuchtigkeitsgehalt der Probe im Anlieferungszustand zu bestimmen. Zwei weitere Teilproben von je etwa zwei Fünfteln des Gesamtgewichts werden anschließend entnommen, eine (Teilprobe "B") für den Vorversuch und die andere (Teilprobe "C") für den Hauptversuch zur Bestimmung des Verflüssigungspunktes:

- Füllen in Form: Die Form wird auf die Mitte des Rütteltischs gestellt und in drei Schichten mit dem Prüfmaterial aus der Mischschale gefüllt. Die erste Teilfüllung sollte nach dem Stampfen die Form zu ungefähr einem Drittel ihrer Höhe füllen.

Die hierzu erforderliche Probemenge wird von Material zu Material unterschiedlich sein, sie lässt sich aber leicht ermitteln, wenn man einige Erfahrung mit den Verdichtungseigenschaften des zu untersuchenden Prüfmaterials gewonnen hat.

Die zweite Teilfüllung muss - nach dem Stampfen - die Form zu rund zwei Drittel ihrer Höhe füllen, und die letzte Teilfüllung muss - nach dem Stampfen - bis knapp unter die Oberkante der Form reichen (siehe Abbildung 1.1.4.-2). - Stampfverfahren:

Es ist anzustreben, einen ähnlichen Verdichtungsgrad zu erreichen, wie er am Boden einer Schiffsladung aus dem zu untersuchenden Prüfmaterial vorherrscht.

Der erforderliche Stampfdruck errechnet sich wie folgt:

Stampfdruck (Pa) = Ladungsdichte (kg /m3)

x maximale Ladungshöhe (m)

x Fallbeschleunigung (m/s2).

Die Ladungsdichte kann in einer einmaligen Prüfung unter Verwendung des Proctor-C-Prüfgeräts nach der Beschreibung in der ASTM-Norm D-698 oder in der Norm JIS-A-1210 ermittelt werden; dazu ist eine Probe der Ladung mit demjenigen Feuchtigkeitsgehalt heranzuziehen, wie er für die zu befördernde Ladung vorgesehen ist.

Liegt zur Berechnung des Stampfdrucks keine Anhabe zur Ladungshöhe vor, so soll der wahrscheinlichste Höchstwert genommen werden.

Wahlweise kann stattdessen die Tabelle 1.1.4.1 zur Entnahme von Näherungswerten herangezogen werden.

Die Anzahl der Stampfvorgänge (wobei jedes Mal der vorgeschriebene gleichmäßige Druck auszuüben ist), soll etwa 35 für die unterste, 25 für die mittlere und 20 für die oberste Lage betragen; dabei soll Stück für Stück über die gesamte Fläche hinweg zu den Rändern der Probe hin gestampft werden, um jeder Lage eine gleichmäßig ebene Oberfläche zu geben. - Entfernen der Form: Durch leichtes Klopfen auf die Seiten der Form wird diese von der Probe gelöst, die in Gestalt eines Kegelstumpfes auf dem Tisch zurückbleibt.

| Ladungsart | Ladungsdichte (kg/m3) | Maximale Ladungshöhe | |||||

| 2 m | 5 m | 10 m | 20 m | ||||

| |||||||

| Kohle | 1 000 | 20 [1,4] | 50 [3,5] | 100 [7,1] | 200 [14,1] | ||

| 2 000 | 40 [2,8] | 100 [7,1] | 200 [14,1] | 400 [28,3] | |||

| metallische Erze | 3 000 | 60 [4,2] | 150 [10,6] | 300 [21,2] | 600 [42,4] | ||

| Eisenerzkonzentrate | 4 000 | 80 [5,7] | 200 [14,1] | 400 [28,3] | 800 [56,5] | ||

| Bleierzkonzentrate | 5 000 | 100 [7,1] | 250 [17,7] | 500 [35,3] | 1 000 [70,7] | ||

| (Die Werte in Klammern entsprechen dem Stampfdruck in Kilogramm je Fuß, wenn der Druck über einen Stampferkopf von 30 mm Durchmesser ausgeübt wird.) | |||||||

1.1.4.2 Prüfung zur Bestimmung des Verflüssigungspunktes - Vorversuch

- Unmittelbar nach Entfernen der Form wird der Rütteltisch bis zu 50-mal mit einer Frequenz von 25 Hüben pro Minute um 12,5 mm angehoben und wieder fallengelassen. Liegt der Feuchtigkeitsgehalt des Prüfmaterials unter dem Verflüssigungspunkt, so zerbröckelt es üblicherweise und zerfällt bei den aufeinander folgenden Fallstößen des Tisches in Stücke (siehe Abbildung 1.1.4-3).

- In diesem Stadium wird der Rütteltisch angehalten und das Prüfmaterial in die Mischschale zurückgegeben, wo 5 ml bis 10 ml Wasser (gegebenenfalls auch etwas mehr) über die Oberfläche gesprengt und entweder mit gummibehandschuhten Händen oder mit einem selbsttätig arbeitenden Mischer gründlich in das Prüfmaterial eingemischt werden.

Die Form wird erneut gefüllt und mit dem Rütteltisch werden nach der Beschreibung in Ziffer 1.1.4.2.1 bis zu 50 Hübe ausgeführt. Ist noch keine Verflüssigung eingetreten, so wird der Vorgang mit weiteren Zugaben von Wasser so lange wiederholt, bis eine Verflüssigung eingetreten ist. - Erkennen der Verflüssigung:

Durch die vom Rütteltisch hervorgerufenen Erschütterungen werden die Hohlräume zwischen den Körnern kleiner.

Dadurch füllt die Flüssigkeit, deren Volumen sich nicht ändert, die Hohlräume so lange immer weiter aus, bis sie ganz mit Flüssigkeit gefüllt sind.

Der Verflüssigungszustand gilt als eingetreten, wenn der Feuchtigkeitsgehalt und der Verdichtungsgrad der Probe so hoch sind, dass plastische Verformung eintritt 1. In diesem Stadium können sich die geformten Seiten der Proben verändern und ein konvexes oder konkaves Profil annehmen (siehe Abbildung 1.1.4-4).

Bei weiteren Hüben des Rütteltisches sackt die Probe weiter in sich zusammen und fließt nach außen. Bei manchen Stoffen können sich auch an der Oberfläche Risse bilden. Die Bildung von Rissen ohne das Auftreten ungebundener Feuchtigkeit ist jedoch kein Anzeichen dafür, dass Verflüssigung eingetreten ist. In den meisten Fällen hilft das Messen der Verformung bei der Entscheidung darüber, ob plastisches Fließen eingetreten ist oder nicht. Ein nützliches Hilfsmittel ist dabei eine Schablone, die zum Beispiel anzeigt, ob sich der Durchmesser in irgendeiner Ebene des Kegels bis zu 3 mm vergrößert hat. Einige zusätzliche Bemerkungen können nützlich sein. Wenn zum Beispiel der (zunehmende) Feuchtigkeitsgehalt sich dem Verflüssigungspunkt nähert, dann zeigt der Kegel die Tendenz, an der Form zu haften. Des Weiteren kann die Probe, wenn sie auf dem Tisch verschoben wird, Feuchtigkeitsspuren (schmale Streifen) zurücklassen. Sind solche Streifen zu sehen, so kann der Feuchtigkeitsgehalt über dem Verflüssigungspunkt liegen. Das Fehlen von Feuchtigkeitsspuren (schmalen Streifen) ist jedoch nicht unbedingt ein Hinweis darauf, dass der Feuchtigkeitsgehalt unterhalb des Verflüssigungspunktes liegt.

Das Messen des Durchmessers des Kegels an der Basis oder auf halber Höhe ist immer nützlich. Durch Zugabe von Wasser in Schritten von 0,4 % bis 0,5 % wird der Basisdurchmesser nach Durchführung von 25 Hüben des Rütteltisches im Allgemeinen um 1 mm bis 5 mm wachsen; nach einer weiteren Zugabe von Wasser wird der Basisdurchmesser sich um zwischen 5 mm und 10 mm ausgedehnt haben. - Als Alternative zu dem oben beschriebenen Verfahren gibt es für viele Konzentrate nachstehendes Verfahren für eine schnelle Bestimmung des ungefähren Verflüssigungspunktes:

Bei einem Feuchtigkeitsgehalt deutlich unterhalb des Verflüssigungspunktes ist der Durchmesser nach 25 Hüben zu messen, der Vorgang nach Zugabe von Wasser zu wiederholen, wiederum der Durchmesser zu bestimmen und die Zunahme des Durchmessers in Abhängigkeit vom Feuchtigkeitsgehalt in einem Diagramm nach dem Muster in Abbildung 1.1.4-1 aufzutragen. Die Verbindungslinie der beiden Punkte schneidet die Koordinatenachse des Feuchtigkeitsgehaltes in der Nähe des Verflüssigungspunktes.

Nach Abschluss des Vorversuchs wird die Teilprobe für den Hauptversuch auf den erforderlichen Feuchtigkeitsgehalt (etwa 1 % bis 2 %) unterhalb des Verflüssigungspunktes angefeuchtet oder angetrocknet.

1.1.4.3 Prüfung zur Bestimmung des Verflüssigungspunktes - Hauptversuch

Ist im Vorversuch Verflüssigung eingetreten, so wird der Feuchtigkeitsgehalt der Teilprobe "C" etwa 1 % bis 2 % unter den Wert eingestellt, bei dem im Vorversuch gerade eben noch keine Verflüssigung eingetreten war (dadurch lässt sich vermeiden, dass die Hauptuntersuchung mit einem Feuchtigkeitsgehalt begonnen wird, der zu nahe am Verflüssigungspunkt liegt und dann Zeit darauf verwendet werden muss, das Prüfmaterial wieder zu trocknen und von vorn zu beginnen). Der endgültige Versuch wird dann mit der so vorbereiteten Probe in der gleichen Weise wie der Vorversuch durchgeführt, wobei jedoch die Zugabe von Wasser in Schritten von nicht mehr als 0,5 % der Masse des Prüfmaterials erfolgt (je niedriger der im Vorversuch ermittelte Verflüssigungspunkt ist, desto kleiner sollten die Zugabemengen sein). Nach jeder Zugabe von Wasser ist die Probe aus der Mischschale in einen Behälter zu geben, sofort zu wiegen und für die gegebenenfalls erforderliche Feuchtigkeitsbestimmung aufzubewahren. Letzteres wird dann erforderlich, wenn diese Probe sich verflüssigt hat oder wenn die nächste, geringfügig mehr Wasser enthaltende, Probe sich verflüssigt. Wird die Probe nicht benötigt, so kann sie in die Mischschale zurückgegeben werden.

Ist Verflüssigung eingetreten, so ist der Feuchtigkeitsgehalt an zwei Proben zu bestimmen, von denen die eine einen Feuchtigkeitsgehalt knapp oberhalb und die andere einen Feuchtigkeitsgehalt knapp unterhalb des Verflüssigungspunkts aufweist. Die Differenz der beiden Werte muss 0,5 % oder weniger betragen; der Mittelwert dieser beiden Werte wird als Verflüssigungspunkt bestimmt.

1.1.4.4 Bestimmung des Feuchtigkeitsgehalts

Einführung

Es ist zu beachten, dass es für viele Stoffe anerkannte internationale und nationale Verfahren für die Bestimmung des Feuchtigkeitsgehalts gibt. Diese Verfahren oder andere Verfahren, von denen erwiesen ist, dass sie gleichwertige Ergebnisse liefern, sollen angewandt werden.

Konzentrate und ähnliche Stoffe

Es ist ganz wichtig, dass die Proben so lange getrocknet werden, bis sich ihre Masse nicht mehr ändert. In der Praxis wird dies festgestellt, indem nach einer angemessenen Trocknungszeit bei 105 °C die Probe in Abständen von einigen Stunden immer wieder gewogen wird. Bleibt die Masse konstant, so ist der Trocknungsvorgang zu beenden, wohingegen die Trocknung fortzusetzen ist, falls sich die Masse noch weiter verringert.

Die Dauer der Trocknungszeit hängt von verschiedenen Einflüssen ab, wie zum Beispiel von der Anordnung des Prüfmaterials im Ofen, dem verwendeten Behältertyp, der Teilchengröße, der Wärmeübertragungsrate und so weiter. Es ist durchaus möglich, dass eine Trocknungszeit von fünf Stunden für eine bestimmte Konzentratprobe reichlich bemessen ist, wohingegen sie für eine andere nicht ausreicht. Sulfidische Konzentrate neigen zur Oxidation; deshalb werden für diese Stoffe weder Trockenschränke zur Verwendung empfohlen, in denen eine Luftumwälzung stattfindet, noch sollen Proben solcher Stoffe länger als vier Stunden im Trockenschrank bleiben.

Kohle

Die zur Bestimmung des Feuchtigkeitsgehalts empfohlenen Verfahren sind in der ISO-Norm 589:1974 ("Hard coal - Determination of total moisture") beschrieben. Diese Verfahren oder aber andere Verfahren, von denen erwiesen ist, dass sie gleichwertige Ergebnisse liefern, sollen angewandt werden.

Berechnung des Feuchtegehalts, des Verflüssigungspunkts und der Feuchtigkeitsgrenze für die Beförderung

Man setze:

m1 als die genaue Masse der Teilprobe im Anlieferungszustand (siehe Ziffer 1.1.4.1);

m2 als die genaue Masse der Teilprobe im Anlieferungszustand nach dem Trocknen;

m3 als die genaue Masse der Teilprobe, deren Feuchtigkeitsgehalt gerade eben oberhalb des Verflüssigungspunkts gelegen hat (siehe Ziffer 1.1.4.3);

m4 als die genaue Masse der Teilprobe, deren Feuchtigkeitsgehalt gerade eben oberhalb des Verflüssigungspunkts gelegen hat, nach dem Trocknen;

m5 als die genaue Masse der Teilprobe, deren Feuchtigkeitsgehalt gerade eben unterhalb des Verflüssigungspunkts gelegen hat (siehe Ziffer 1.1.4.3);

m6 als die genaue Masse der Teilprobe, deren Feuchtigkeitsgehalt gerade eben unterhalb des Verflüssigungspunkts gelegen hat, nach dem Trocknen.

Dann ist wie folgt weiter zu verfahren:

- Der Feuchtigkeitsgehalt des Stoffes im Anlieferungszustand beträgt:

(m1 - m2) x 100, m1 ausgedrückt in Volumenprozent (1.1.4.4.1)

- Der Verflüssigungspunkt des Stoffes beträgt:

ausgedrückt in Volumenprozent (1.1.4.4.2) - Die Feuchtigkeitsgrenze für die Beförderung beträgt 90 % des Wertes des Verflüssigungspunkts.

Torf

Bei allen Torfsorten ist die Schüttdichte unter Verwendung der ASTM-Norm oder der CEN-Methode (20 Liter) zu bestimmen.

Zur Bestimmung der korrekten Feuchtigkeitsgrenzwerte für die Beförderung muss der Torf eine Schüttdichte über oder unter 90 kg/m3 in der Trockenmasse aufweisen.

Die nachstehenden Werte im Sinne von Ziffer 1.1.1 sind zu ermitteln:

- der Feuchtigkeitsgehalt einer Probe aus der Ladung (MC)

- der Verflüssigungspunkt (FMP)

- die Feuchtigkeitsgrenze für die Beförderung (TML). Diese wird wie folgt bestimmt:

.3.1 bei Torf mit einer Schüttdichte von mehr als 90 kg/m3 in der Trockenmasse beträgt die TML 85 % des Verflüssigungspunkts;

.3.2 bei Torf mit einer Schüttdichte von 90 kg/m3 oder weniger in der Trockenmasse beträgt die TML 90 % des Verflüssigungspunkts.

1.2 Eindringtiefen-Messverfahren 23

Beim Eindringtiefen-Messverfahren wird das zu untersuchende Prüfmaterial zunächst in einem Prüfzylinder durchgeschüttelt. Anhand der gemessenen Eindringtiefe eines als Anzeigegerät dienenden Messstabs wird sodann der Verflüssigungspunkt ermittelt.

1.2.1 Zweck

- Das Eindringtiefen-Messverfahren eignet sich generell für Mineralkonzentrate, ähnliche Stoffe und Kohlesorten bis zu einer Korngröße von maximal 25 mm.

- Bei diesem Verfahren wird die Probe in einem Prüfzylinder 6 Minuten lang senkrecht einwirkenden Schüttelkräften mit Effektivwerten von 2 g ± 10 % ausgesetzt (Anmerkung: "g" ist die Fallbeschleunigung). Dringt ein auf die Probenoberfläche aufgesetzter Messstab mehr als 50 mm in die Probenmasse ein, so gilt damit als erwiesen, dass der Feuchtigkeitsgehalt der Probe über dem Verflüssigungspunkt liegt.

- Dieses Prüfverfahren besteht aus einem Vorversuch zur näherungsweisen Ermittlung des Verflüssigungspunkts und einem Hauptversuch zu dessen genauer Bestimmung. Ist der ungefähre Wert des Verflüssigungspunkts bekannt, so kann der Vorversuch entfallen.

- Der Raum, in dem die Prüfung stattfindet, soll entsprechend der Empfehlung in Ziffer 1.1.3 für die Prüfung hergerichtet werden.

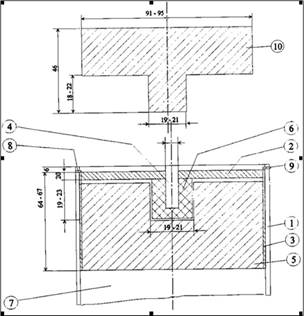

1.2.2 Geräte (siehe Abbildung 1.2.2) 23

- Der Prüfaufbau besteht aus

- Das Schüttelgerät (siehe Abbildung 1.2.2.2) samt einer Auflage, auf der ein Prüfzylinder festgeschraubt werden kann, soll in der Lage sein, eine Masse von 30 kg mit einer Frequenz von entweder 50 oder 60 Hz und einem Effektivwert der Beschleunigung von 3 g oder mehr zu erregen; das Schüttelgerät soll über eine Regelungseinrichtung verfügen, mit der die Intensität der Beschleunigung eingestellt werden kann.

- Die Prüfzylinder (siehe Abbildungen 1.2.2.3-1 und 1.2.2.3-2) haben folgende Abmessungen:

Zylindergröße Innendurchmesser Gefäßhöhe Wandstärke klein 146 mm 202 mm 9,6 mm oder mehr groß 194 mm 252 mm 10,3 mm oder mehr Die Gefäße sollen aus einem weitestgehend verbiegungsfesten, nicht magnetischen, undurchlässigen und leichtgewichtigen Werkstoff, wie zum Beispiel Acryl oder Polyvinylchlorid (PVC), gefertigt sein.

Der kleine Prüfzylinder wird für Stoffe mit einer maximalen Korngröße von 10 mm verwendet. Der große Prüfzylinder wird für Stoffe mit einer maximalen Korngröße von 25 mm verwendet. - Die Messstäbe (siehe Abbildung 1.2.2.4) sind aus Messing gefertigt. Die Masse des für Kohle zu verwendenden Messstabs soll auf 88 g (entsprechend 5 kPa) geeicht sein, die Masse des für Konzentrate zu verwendenden Messstabs auf 177 g (entsprechend 10 kPa). Enthält die Probe grobkörnige Stücke, so wird empfohlen, zur Vermeidung eines fehlerhaften Messergebnisses zwei Messstäbe mit dem gleichen Abdruckgewicht auf die Probenoberfläche aufzusetzen.

- Es soll eine Haltevorrichtung (siehe Abbildung 1.2.2.5) angebracht werden, mit deren Hilfe sich der Messstab bei möglichst geringer Reibung in der Mitte des Prüfzylinders halten lässt. Werden zwei Messstäbe verwendet, so sollen sie entsprechend der Darstellung in Abbildung 1.2.2 angeordnet werden.

- Bei der Auswahl des Prüfzylinders und der Stäbe zum Messen der Eindringtiefe sollen Art und Beschaffenheit der zu untersuchenden Probe (also zum Beispiel deren Korngröße und Stoffdichte) berücksichtigt werden.

Abbildung 1.2.2 - Prüfaufbau

Abbildung 1.2.2.2 - Schütteltisch

Abbildung 1.2.2.3-1 - Prüfzylinder mit 150 mm Durchmesser

Abbildung 1.2.2.3-2: Prüfzylinder mit 200 mm Durchmesser

Abbildung 1.2.2.4 - Messstab

Abbildung 1.2.2.5 -Haltevorrichtung für die Messstäbe

1.2.3 Prüfverfahren

1.2.3.1 Vorbereitung der Probe und des Schütteltisches

- Die für die Untersuchung benötigte Probenmenge beträgt mindestens das etwa Sechsfache der Menge, die der zur Verwendung ausgewählte Prüfzylinder aufnehmen kann. Die repräsentative Probenmenge beträgt pro Füllung 1 700 cm3 für das kleine und 4 700 cm3 für das große Gefäß.

- Die Probe ist gut durchzumischen und in drei ungefähr gleichgroße Teilproben aufzuteilen, die im Folgenden mit "A", "B" und "C" bezeichnet werden.

Die Teilprobe "A" soll sofort gewogen und in den Trockenschrank gestellt werden, um den Feuchtigkeitsgehalt der Probe im Anlieferungszustand zu bestimmen.

Die Teilproben "B" und "C" werden für den Vorversuch beziehungsweise für den Hauptversuch verwendet. - Die Intensität der durch den Schütteltisch hervorgerufenen Erschütterungen (= Schüttelvorgang) soll vor Durchführung der Prüfung unter Verwendung eines Beschleunigungsmessgeräts eingestellt werden. Der Effektivwert der durch den Tisch hervorgerufenen Beschleunigung soll auf 2 g ± 10 % eingestellt werden, wenn das mit der Teilprobe befüllte Gefäß auf dem Tisch befestigt ist.

1.2.3.2 Prüfung zur Bestimmung des Verflüssigungspunkts - Vorversuch

Dieser Versuch dient der raschen näherungsweisen Ermittlung des Verflüssigungspunkts unter Verwendung der Teilprobe "B". Nach jedem Eindringen des Messstabs wird der Probe eine geringe Menge Wassers zugegeben. Ist Verflüssigung eingetreten, so wird der Feuchtigkeitsgehalt der Probe gerade eben nach dem Eintreten der Verflüssigung gemessen. Der Feuchtigkeitsgehalt der Probe gerade eben vor Eintreten der Verflüssigung kann in der Art und Weise berechnet werden, dass die zuletzt zugegebene Menge Wasser von der Gesamtmasse der Probe abgezogen wird.

- Der richtige Prüfzylinder ist in vier getrennten Füllvorgängen mit der Teilprobe "B" zu befüllen; nach Zugabe jeder dieser vier Lagen ist der Inhalt des Zylinders mit dem dafür vorgesehenen Stampfer festzustampfen. Bei Mineralkonzentraten ist mit dem in Ziffer 1.1.4.1 angegebenen Druck zu arbeiten, bei Kohle mit einem Druck von 40 kPa; dabei ist der Druck gleichmäßig auf die gesamte Oberfläche des Prüfmaterials auszuüben, bis eine gleichmäßig ebene Oberfläche zustandegekommen ist.

- Der Messstab ist durch die Haltevorrichtung zu führen und auf die Probenoberfläche aufzusetzen.

- Das Schüttelgerät ist 6 Minuten lang mit einer Frequenz von 50 oder 60 Hz und einem Effektivwert der Beschleunigung von 2 g ± 10 % laufen zu lassen. Erforderlichenfalls soll die Beschleunigungsintensität durch Ablesen der Anzeige des am Schütteltisch befestigten Beschleunigungsmessgeräts überprüft werden.

- Nach sechsminütigem Durchschütteln ist die Eindringtiefe abzulesen.

- Beträgt die Eindringtiefe weniger als 50 mm, so gilt damit als erwiesen, dass keine Verflüssigung eingetreten ist. Dann ist wie folgt weiter zu verfahren:

- Das Prüfmaterial ist aus dem Prüfzylinder zu entfernen und zum übrigen Prüfmaterial in die Mischschale zurückzugeben.

- Alles ist gut durchzumischen und der gesamte Inhalt der Mischschale ist zu wiegen.

- Es ist eine geringe Menge Wasser hinzuzugeben, die höchstens ein Hundertstel der Masse des Prüfmaterials in der Mischschale ausmacht, und alles ist gut durchzumischen.

- Die unter den Ziffern 1.2.3.2.1 bis 1.2.3.2.5 beschriebenen Prüfschritte sind zu wiederholen.

- Beträgt die Eindringtiefe mehr als 50 mm, so gilt damit als erwiesen, dass Verflüssigung eingetreten ist. Dann ist wie folgt weiter zu verfahren:

- Das Prüfmaterial ist aus dem Prüfzylinder zu entfernen und in die Mischschale zurückzugeben.

- Der Feuchtigkeitsgehalt ist nach dem in Ziffer 1.1.4.4 beschriebenen Verfahren zu bestimmen.

- Anhand der hinzu gegebenen Menge Wasser ist der Feuchtigkeitsgehalt der Probe eben unterhalb des Verflüssigungspunktes zu berechnen.

- Beträgt die Eindringtiefe beim ersten Versuch mehr als 50 mm (ist die Probe also bereits im Anlieferungszustand verflüssigt), so sind die Teilmengen "B" und "C" miteinander zu vermischen und zur Verringerung des Feuchtigkeitsgehaltes bei Zimmertemperatur zu trocknen. Anschließend ist das zu untersuchende Prüfmaterial in zwei Teilmengen "B" und "C" aufzuteilen und der Vorversuch zu wiederholen.

1.2.3.3 Prüfung zur Bestimmung des Verflüssigungspunkts - Hauptversuch

- Auf der Grundlage des Vorversuchs soll zur genaueren Bestimmung des Verflüssigungspunktes der Hauptversuch durchgeführt werden.

- Der Feuchtigkeitsgehalt der Teilmenge "C" ist auf den letzten Wert einzustellen, bei dem im Vorversuch gerade eben noch keine Verflüssigung eingetreten ist.

- Der erste Versuch im Rahmen des Hauptversuchs wird mit dieser auf den genannten Wert eingestellten Probe in der in Ziffer 1.2.3.2 beschriebenen Art und Weise durchgeführt. Allerdings soll in diesem Falle die Zugabe von Wasser in Mengen erfolgen, die höchstens 0,5 % der Masse des Prüfmaterials ausmachen.

- Ist der ungefähre Wert des Verflüssigungspunktes im Voraus bekannt, so wird der Flüssigkeitsgehalt der Teilmenge "C" auf ungefähr 90 % dieses Wertes eingestellt.

- Ist Verflüssigung eingetreten, so wird der Verflüssigungspunkt nach dem in Ziffer 1.1.4.3 beschriebenen Verfahren bestimmt.

1.3 Proctor-Fagerberg-Verfahren

1.3.1 Zweck

- Prüfverfahren sowohl für feinkörnige als auch für verhältnismäßig grobkörnige Erzkonzentrate oder ähnliche Stoffe bis zu einer maximalen Korngröße von 5 mm. Dieses Verfahren soll nicht bei Kohle oder sonstigen porösen Stoffen angewandt werden.

- Bevor das Proctor-Fagerberg-Verfahren bei grobkörnigen Stoffen angewandt werden kann, bei denen die maximale Korngröße mehr als 5 mm beträgt, sind erst noch umfangreiche Forschungsarbeiten zur Anpassung und Verbesserung des Verfahrens erforderlich.

- Die Feuchtigkeitsgrenze für die Beförderung (TML) einer bestimmten Ladung entspricht dem nach dem Proctor-Fagerberg-Verfahren ermittelten kritischen Feuchtigkeitsgehalt bei siebzigprozentiger Sättigung.

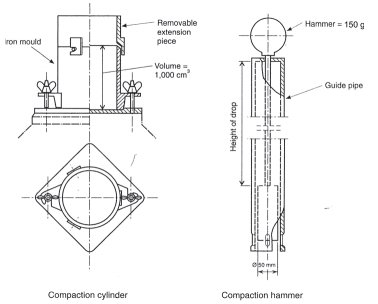

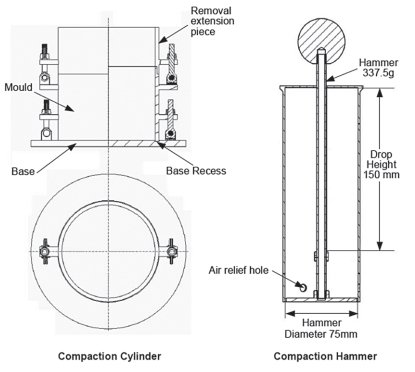

1.3.2 Geräte für das Proctor-Fagerberg-Verfahren

- Der Proctor-Apparat (siehe Abbildung 1.3.2). Dieser besteht aus einem Formzylinder aus Eisen mit abnehmbarem Verlängerungsstück (dem "Verdichtungszylinder") und einem Verdichtungswerkzeug, das durch eine am unteren Ende offene Röhre geführt wird (dem "Verdichtungshammer").

- Waage und Gewichte (siehe Ziffer 3.2) sowie geeignete Probenbehälter.

- Ein Trockenschrank mit der Möglichkeit der Temperaturregelung von 100 °C bis maximal 105 °C; in diesem Trockenschrank darf keine Luftumwälzung stattfinden.

- Ein geeignetes Gerät zum Durchmischen des Prüfmaterials. Beim Gebrauch dieses Gerätes soll sorgfältig darauf geachtet werden, dass weder die Korngröße noch die Konsistenz des Prüfmaterials verringert wird.

- ein Gerät zur Bestimmung der Dichte fester Stoffe, zum Beispiel ein Pyknometer.

Abbildung 1.3.2 - Proctor-Apparat

1.3.3 Temperatur und Feuchtigkeit (siehe Ziffer 1.1.3)

1.3.4 Prüfverfahren

- Erstellung einer vollständigen Verdichtungskurve: Eine nach Maßgabe einer einschlägigen Norm (siehe Ziffer 4.7 dieses Codes) repräsentative Probe des Prüfmaterials wird bei einer Temperatur von ungefähr 100 °C getrocknet.

Die Gesamtmenge des Prüfmaterials soll mindestens dreimal so groß sein, wie dies für die vollständige Prüffolge erforderlich ist. Verdichtungsprüfungen werden für fünf bis zehn verschiedene Feuchtigkeitsgehaltsstufen durchgeführt (und zwar in fünf bis zehn gesonderten Prüfvorgängen). Die Proben werden in ihrem Feuchtigkeitsgehalt so eingestellt, dass trockenes bis nahezu gesättigtes (plastisch verformbares) Prüfmaterial zur Verfügung steht.

Für jede einzelne Verdichtungsprüfung wird eine Probenmenge von ungefähr 2000 cm3 benötigt.

Bei jedem der einzelnen Prüfvorgänge wird der Probe des getrockneten Prüfmaterials eine passende Menge Wasser zugegeben und alles wird 5 Minuten lang gründlich durchgemischt. Ungefähr ein Fünftel der Probe wird nach dem Durchmischen in den Formzylinder gefüllt und eingeebnet; sodann wird die gesamte Oberfläche der Teilmenge mit gleichmäßigem Druck festgestampft. Das Feststampfen erfolgt in der Weise, dass der Verdichtungshammer fünfundzwanzigmal durch die Führungsröhre fallen gelassen wird; und zwar jedes Mal über eine Fallstrecke von 0,2 m. Der Vorgang wird für insgesamt fünf Schichten hinzu gegebenen Prüfmaterials wiederholt. Nach dem Feststampfen der letzten Schicht wird das Verlängerungsstück entfernt und die Probe entlang dem Abschluss des Formzylinders so abgetragen, dass eine ebene Oberfläche zurückbleibt. Nach der Bestimmung des Gewichtes des Zylinders samt der festgestampften Probe wird der Zylinder geleert, die Probe getrocknet und ihr Gewicht bestimmt.

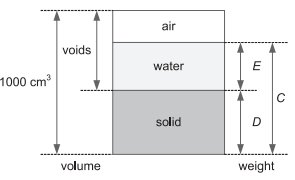

Danach wird die Prüfung bei den anderen Proben mit den unterschiedlichen Feuchtigkeitsgehaltswerten wiederholt. - Begriffsbestimmungen und Werte für Berechnungen (siehe Abbildung 1.3.4.2)

- leerer Zylinder; Masse in Gramm: A

- Zylinder mit festgestampfter Probe; Masse in Gramm: B

- feuchte Probe; Masse in Gramm:

C

C = B - A - trockene Probe; Masse in Gramm: D

- Wasser; Masse in Gramm (entspricht dem Volumen in cm3): E

E = C - D

Volumen des Zylinders: 1 000 cm3

- Berechnung der Haupt-Kennwerte

- Dichte des festen Stoffes in g/cm3 beziehungsweise in t/m3: d

- Dichte des trockenen Massengutes in g/cm3 beziehungsweise in t/m3: γ

γ = D/1000 - Netto-Wassergehalt in Volumenprozent: ev

ev = E/D x 100 x d - Leerraumanteil: e (Der "Leerraumanteil" errechnet sich aus der Division des Volumens aller Leerräume durch das Volumen aller Räume, die feste Stoffe enthalten)

1000d - D d e = = -1 D γ - Sättigungsgrad in Volumenprozent:

S

S = ev/e - Brutto-Wassergehalt in Masseprozent:

W1

W1 = E/C x 100 - Netto-Wassergehalt in Masseprozent:

W

W = E/D x 100

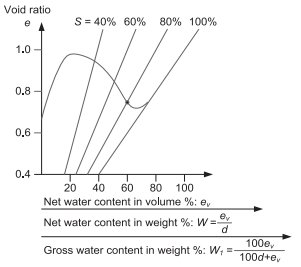

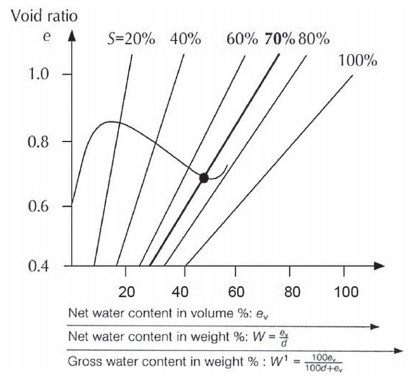

- Graphische Darstellung der Verdichtungsprüfungen

Der bei jeder Verdichtungsprüfung errechnete Leerraumanteilswert (e) wird auf die Ordinatenachse eines Kurvendiagramms aufgetragen, während die Werte für den Netto-Wassergehalt (ev) und den Sättigungsgrad (S) als entsprechende Größen auf die Abszissenachse aufgetragen werden.

- Verdichtungskurve

Die bei der Prüffolge ermittelten Werte ergeben eine stoffspezifische Verdichtungskurve (siehe Abbildung 1.3.4.5).

Der Wert für den kritischen Feuchtigkeitsgehalt ergibt sich aus dem Schnittpunkt der Verdichtungskurve mit der Verbindungslinie der Werte von S bei siebzigprozentiger Sättigung. Die Feuchtigkeitsgrenze für die Beförderung entspricht diesem kritischen Feuchtigkeitsgehalt.

1.4 Geändertes Proctor-Fagerberg-Verfahren für Feineisenerz

1.4.1 Zweck

- Das in diesem Abschnitt dargestellte Prüfverfahren (dieses Prüfverfahren) soll nur zur Bestimmung der Feuchtigkeitsgrenze für die Beförderung (TML) von Feineisenerz eingesetzt werden. Siehe Stoffblattseite für Feineisenerz.

- Feineisenerz ist Eisenerz, das sowohl

- 10 % oder mehr Feinteilchen von weniger als 1 mm als auch

- 50 % oder mehr Teilchen von weniger als 10 mm enthält.

- Die TML von Feineisenerz entspricht dem nach dem geänderten Proctor-Fagerberg-Verfahren ermittelten kritischen Feuchtigkeitsgehalt bei achtzigprozentiger Sättigung.

- Das Prüfverfahren findet Anwendung, wenn der dem optimalen Feuchtigkeitsgehalt (OMC) entsprechende Sättigungsgrad bei 90 % oder mehr liegt.

1.4.2 Geräte für das geänderte Proctor-Fagerberg-Verfahren

- Der Proctor-Apparat (siehe Abbildung 1.4.1); dieser besteht aus einem Formzylinder aus Eisen mit abnehmbarem Verlängerungsstück (dem Verdichtungszylinder) und einem Verdichtungswerkzeug, das durch eine am unteren Ende offene Röhre geführt wird (dem Verdichtungshammer).

- Waage und Gewichte (siehe Ziffer 3.2) sowie geeignete Probenbehälter.

- Ein Trockenschrank mit der Möglichkeit der Temperaturregelung von 100 °C bis maximal 105 °C.

- Ein Behälter zum Mischen von Hand. Während des Mischvorgangs soll sorgfältig darauf geachtet werden, dass weder die Korngröße durch Bruch verringert oder durch Anlagerung vergrößert noch die Konsistenz des Prüfmaterials verändert wird.

- Ein Gas- oder Wasser-Pyknometer zur Bestimmung der Dichte fester Stoffe gemäß einer anerkannten Norm (zum Beispiel ASTM D5550, AS1289 etc.).

1.4.3 Temperatur und Feuchtigkeit (siehe Ziffer 1.1.3)

1.4.4 Prüfverfahren

- Erstellung einer vollständigen Verdichtungskurve

Eine nach Maßgabe einer einschlägigen Norm (siehe Ziffer 4.7 dieses Codes) repräsentative Probe des Prüfmaterials wird bei einer Temperatur von ungefähr 60 °C oder weniger teilweise getrocknet, um den Feuchtigkeitsgehalt der Probe, soweit dies erforderlich ist, auf einen geeigneten Ausgangsfeuchtigkeitsgehalt zu verringern. Die repräsentative Probe für diese Prüfung soll nicht vollständig getrocknet werden, außer bei Messungen des Feuchtigkeitsgehalts.

Die Gesamtmenge des Prüfmaterials soll mindestens dreimal so groß sein, wie dies für die vollständige Prüffolge erforderlich ist. Verdichtungsprüfungen werden für fünf bis zehn verschiedene Feuchtigkeitsgehaltsstufen durchgeführt (und zwar in fünf bis zehn gesonderten Prüfvorgängen). Die Proben werden in ihrem Feuchtigkeitsgehalt so eingestellt, dass teilweise trockenes bis nahezu gesättigtes Prüfmaterial zur Verfügung steht. Für jede einzelne Verdichtungsprüfung wird eine Probenmenge von ungefähr 2000 cm3 benötigt.

Bei jedem der einzelnen Prüfvorgänge wird der Probe des Prüfmaterials eine passende Menge Wasser zugegeben. Das Prüfmaterial wird vorsichtig durchgemischt und dann ruhen gelassen, damit es sich setzen kann. Ungefähr ein Fünftel der Probe wird nach dem Durchmischen in den Formzylinder gefüllt und eingeebnet; sodann wird die gesamte Oberfläche der Teilmenge mit gleichmäßigem Druck festgestampft. Das Feststampfen erfolgt in der Weise, dass ein Verdichtungshammer mit einem Gewicht von 150 g fünfundzwanzigmal durch die Führungsröhre fallen gelassen wird; und zwar jedes Mal über eine Fallstrecke von 0,15 m. Der Vorgang wird für insgesamt fünf Schichten hinzu gegebenen Prüfmaterials wiederholt. Nach dem Feststampfen der letzten Schicht wird das Verlängerungsstück entfernt und die Probe entlang dem Abschluss des Formzylinders so abgetragen, dass eine ebene Oberfläche zurückbleibt; hierbei ist sicherzustellen, dass etwaige große Körner, die das Einebnen der Probe verhindern, entfernt und durch Material aus dem Verlängerungsstück ersetzt werden, wonach dann erneut eingeebnet wird.

Nach der Bestimmung des Gewichtes des Zylinders samt der festgestampften Probe wird der Zylinder geleert, die Probe bei 105 °C getrocknet und ihr Gewicht bestimmt. Es wird auf ISO 3087:2011 "Eisenerze, Bestimmung des Nässegehalts eines Loses" verwiesen. Danach wird die Prüfung bei den anderen Proben mit den unterschiedlichen Feuchtigkeitsgehaltswerten wiederholt.

Die Dichte von festen Stoffen soll mittels eines Gas- oder Wasser-Pyknometers nach einer international oder innerstaatlich anerkannten Norm, z.B. ASTM D5550 und AS 1289 (siehe Ziffer 1.4.2.5), bestimmt werden.

- Begriffsbestimmungen und Werte für Berechnungen (siehe Abbildung 1.4.2)

- leerer Zylinder; Masse in Gramm: A

- Zylinder mit festgestampfter Probe; Masse in Gramm: B

- feuchte Probe; Masse in Gramm:

C

C = B - A - trockene Probe; Masse in Gramm: D

- Wasser; Masse in Gramm (entspricht dem Volumen in cm3): E

E = C - D

Volumen des Zylinders: 1000 cm3

- Berechnung der Haupt-Kennwerte

- Dichte des festen Stoffes in g/cm3 beziehungsweise in t/m3 : d

- Dichte des trockenen Massengutes in g/cm3 beziehungsweise in t/m3: y

γ = D/1000 - Netto-Wassergehalt in Volumenprozent: ev

ev = E/D × 100 × d - Leerraumanteil: e (Der Leerraumanteil errechnet sich aus der Division des Volumens aller Leerräume durch das Volumen aller Räume, die feste Stoffe enthalten)

e = d/γ - 1 - Sättigungsgrad in Volumenprozent:

S

S = ev/e - Brutto-Wassergehalt in Masseprozent:

W1

W1 = E/C × 100 - Netto-Wassergehalt in Masseprozent:

W

W= E/D × 100

- Graphische Darstellung der Verdichtungsprüfungen

Der bei jeder Verdichtungsprüfung errechnete Leerraumanteilswert (e) wird auf die Ordinatenachse eines Kurvendiagrammes aufgetragen, während die Werte für den Netto-Wassergehalt (ev) und den Sättigungsgrad (S) als entsprechende Größen auf die Abszissenachse aufgetragen werden.

- Verdichtungskurve

Die bei der Prüffolge ermittelten Werte ergeben eine stoffspezifische Verdichtungskurve (siehe Abbildung 1.4.3).

Der Wert für den kritischen Feuchtigkeitsgehalt ergibt sich aus dem Schnittpunkt der Verdichtungskurve mit der Verbindungslinie der Werte von S bei achtzigprozentiger Sättigung. Die Feuchtigkeitsgrenze für die Beförderung (TML) entspricht diesem kritischen Feuchtigkeitsgehalt.

Der optimale Feuchtigkeitsgehalt (OMC) ist der Feuchtigkeitsgehalt bei der maximalen Verdichtung (maximale Trockendichte) bei dem angegebenen Verdichtungszustand. Zur Prüfung der Anwendbarkeit dieses Prüfverfahrens soll während des Prüfverfahrens das Verhältnis zwischen Feuchtigkeitsgehalt und Trockendichte untersucht werden. Dann sollen der OMC und der diesem entsprechende Sättigungsgrad bestimmt werden. Dieses Prüfverfahren wurde auf Grundlage der Erkenntnis entwickelt, dass der dem OMC entsprechende Sättigungsgrad bei Feineisenerz bei 90 % bis 95 % liegt, während er bei mineralischen Konzentraten bei 70 % bis 75 % liegt. Liegt der dem OMC entsprechende Sättigungsgrad unter 90 %, so soll der Versender eine zuständige Behörde konsultieren, da dieses Prüfverfahren dann möglicherweise nicht auf den Stoff anwendbar ist und die mittels dieses Prüfverfahrens bestimmte TML zu hoch sein könnte.

1.5 Geändertes Proctor-Fagerberg-Verfahren für Kohle

1.5.1 Zweck

Dieses Verfahren beschreibt die Einzelheiten der labormäßigen Bestimmung der Feuchtigkeitsgrenze für die Beförderung (TML) von Kohlen bis zu einer nominellen Größe von maximal 50 mm. Dieses Verfahren basiert auf einer Änderung des in Ziffer 1.3 beschriebenen Proctor-Fagerberg-Verfahrens.

Die wichtigsten Änderungen des in Ziffer 1.3 enthaltenen ursprünglichen Prüfverfahrens bestehen in der

- Vorbereitung der Probe zur Erleichterung der Prüfung von Kohlen mit einer Größe von 0 mm x 50 mm mittels Rekonstitution auf eine Teilchengröße von unter 25 mm,

- Verwendung eines Verdichtungszylinders mit einem Durchmesser von 150 mm,

- Verdichtung der Probe unter Verwendung eines Verdichtungshammers, der dem Proctor-Fagerberg-"D"-Energie-Verdichtungshammer entspricht.

Die Feuchtigkeitsgrenze für die Beförderung entspricht dem Feuchtigkeitsgehalt, der sich aus dem Schnittpunkt der Kurve für einen Sättigungsgrad von 70 % mit der Verdichtungskurve der Probe ergibt.

Im Fall von Kohle, bei der die Feuchtigkeit ungehindert aus der Probe abfließt, so dass die Verdichtungskurve der Probe eine Sättigung von 70 % nicht erreicht oder übersteigt, wird die Prüfung so gewertet, als habe sie gezeigt, dass es sich um eine Ladung handelt, bei der Wasser durch die Leerräume zwischen den Teilchen hindurchfließt und bei der sich der Porenwasserdruck nicht erhöht. Dementsprechend neigt die Ladung nicht dazu, breiartig zu werden. (Siehe Ziffer 7.2.2 dieses Codes).

Das Verfahren beginnt damit, dass ein Fass Kohle mit einer Probe mit einem Gewicht von mindestens 170 kg an das Prüflabor geliefert wird und endet damit, dass das Labor das Prüfergebnis für die Kohle mitteilt. Die Einzelheiten der Probennahme sind nicht Bestandteil dieses Verfahrens. Es ist allerdings wichtig, dass die Probe die Größenverteilung in der Ladung präzise widerspiegelt und es soll auf die nachstehende Liste mit Normen verwiesen werden.

In diesem Verfahren wird auf die folgenden Dokumente verwiesen. Bei Verweisen, die mit einem Datum versehen sind, gilt nur die genannte Fassung. Bei Verweisen, die nicht mit einem Datum versehen sind, gilt die letzte Fassung des Dokuments, auf das verwiesen wird (einschließlich etwaiger Änderungen).

- AS 1289.3.5.1:2006, Methods of testing soils for engineering purposes. Method 3.5.1: Soil classification tests - Determination of the soil particle density of a soil - Standard method (Verfahren zur Prüfung von Böden für technische Zwecke. Verfahren 3.5.1: Bodenklassifizierungsprüfungen - Bestimmung der Teilchendichte eines Bodens - Standardverfahren);

- ISO 589:2008, Steinkohle - Bestimmung des Gesamtwassergehalts;

- ISO 3310-2:2013, Analysensiebe - Anforderungen und Prüfung - Teil 2: Analysensiebe mit Lochblechen, und

- ISO 13909-4:2001, Steinkohle und Koks - Mechanische Probenahme - Teil 4: Kohle - Probenvorbereitung für Laborproben.

1.5.3 Begriffsbestimmungen

1.5.3.1 Feuchtigkeitsgrenze für die Beförderung (TML)

Die Feuchtigkeitsgrenze für die Beförderung (TML) einer Ladung, die breiartig werden kann, ist der höchste Feuchtigkeitsgehalt der betreffenden Ladung, bei dessen Vorliegen ihre Beförderung auf einem Schiff, das nicht den Vorschriften in Ziffer 7.3.2 dieses Codes entspricht, noch als sicher betrachtet wird.

1.5.3.2 Ergebnisse der Prüfung

Die mittels dieses Verfahrens bestimmte Feuchtigkeitsgrenze für die Beförderung entspricht dem Feuchtigkeitsgehalt, der sich aus dem Schnittpunkt der Kurve für einen Sättigungsgrad von 70 % mit der Verdichtungskurve der Probe ergibt. Dieser wird auch als der PFD70-Wert (Proctor-Fagerberg-D-Energie-Verdichtungshammers - 70 % Sättigung) bezeichnet.

Fließt die Feuchtigkeit bei dem gegebenen Feuchtigkeitsgehalt ungehindert aus der Probe oder dem Formzylinder ab, so dass die Verdichtungskurve der Probe eine Sättigung von 70 % (wie in Ziffer 1.5.5.3_4 beschrieben) nicht erreicht oder übersteigt, wird die Prüfung so gewertet, als habe sie gezeigt, dass es sich um eine Ladung handelt, bei der Wasser durch die Leerräume zwischen den Teilchen hindurchfließt und bei der sich der Porenwasserdruck nicht erhöht. Dementsprechend neigt die Ladung nicht dazu, breiartig zu werden. (Siehe Ziffer 7.2.2 dieses Codes).

1.5.3.3 Optimaler Feuchtigkeitsgehalt (OMC)

Der optimale Feuchtigkeitsgehalt ist der Feuchtigkeitsgehalt bei der maximalen Verdichtung (maximale Trockendichte) bei dem angegebenen Verdichtungszustand.

1.5.3.4 Brutto-Wassergehalt oder Gesamtfeuchtigkeit (W1)

Der Feuchtigkeitsgehalt einer Probe wird berechnet, indem die Masse des Wassers durch die Summe aus der Gesamtmasse der festen Stoffe und des Wassers geteilt wird und wird entweder als Brutto-Wassergehalt oder als Gesamtfeuchtigkeitsgehalt bezeichnet. Der Brutto-Wassergehalt ist unter Verwendung des in der Norm ISO 589:2008 festgelegten Verfahrens zur Bestimmung der Gesamtfeuchtigkeit zu ermitteln.

1.5.4 Bestimmung der TML von Mischungen aus zwei oder mehr Kohlesorten

In Fällen, in denen ein Versender beabsichtigt, eine Ladung zu verladen, die aus einer Mischung aus zwei oder mehr Kohlesorten besteht, kann der Versender

- die TML der Mischung durch die direkte Anwendung des in diesem Verfahren beschriebenen Prüfverfahrens auf eine repräsentative Probe der Stoffmischung bestimmen oder

- die TML der Mischung auf Grundlage der Bestimmung der TML jeder der enthaltenen Kohlesorten ausweisen.

- Ist bekannt, dass es sich bei allen in der Mischung enthaltenen Kohlesorten um Kohlesorten der Gruppen A und B handelt,

1.1. soll die gemischte Ladung als Gruppe A und B ausgewiesen werden und

1.2. die TML der gemischten Ladung soll dem niedrigsten TML-Wert aller enthaltenen Kohlesorten entsprechen. - Wird ein Ladungsbestandteil der Gruppe A und B mit einer Kohlesorte gemischt, die nur als Gruppe B ausgewiesen ist,

2.1. soll die gemischte Ladung als Gruppe A und B ausgewiesen werden und

2.2. die TML soll der niedrigsten TML der in der Mischung enthaltenen Kohlesorten der Gruppen A und B entsprechen. - Wird festgestellt, dass alle enthaltenen Kohlesorten nur der Gruppe B angehören, so kann die gemischte Ladung als Ladung ausgewiesen werden, die nur der Gruppe B angehört.

- Ist bekannt, dass es sich bei allen in der Mischung enthaltenen Kohlesorten um Kohlesorten der Gruppen A und B handelt,

1.5.5 Geändertes Proctor-Fagerberg-Verfahren für Kohle

1.5.5.1 Geräte

1.5.5.1.1 Arbeitsbereich

Der Arbeitsbereich soll sich an einem Ort befinden, an dem die Proben vor übermäßigen Temperaturen, Luftströmungen und Feuchtigkeitsschwankungen geschützt sind. Alle Proben sollen in geeigneten Probenbehältern, einschließlich Probenbeutel aus Kunststoff, aufbewahrt und die Behälter sollen verschlossen werden.

1.5.5.1.2 Standardsiebe

Für die Rekonstitution der Probe auf eine maximale Teilchengröße von 25 mm werden Laborsiebe mit Quadratmaschen in den Weiten 16 mm und 25 mm nach den Vorgaben in ISO 3310-2:2013 benötigt. Für die Erzeugung von Fraktionen mit Teilchengrößen von über 2,36 mm und unter 2,36 mm zur Bestimmung der Teilchendichte wird ein Sieb mit einer Maschenweite von 2,36 mm benötigt. Wahlweise kann zu diesem Zweck auch ein Sieb mit einer Maschenweite von 2 mm verwendet werden.

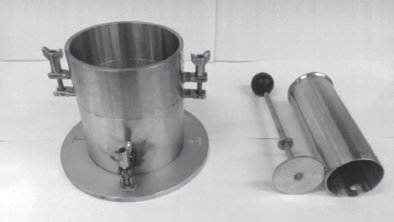

1.5.5.1.3 Proctor-Fagerberg-Apparat

Der Proctor-Fagerberg-Apparat besteht aus einem Formzylinder mit einem Durchmesser von 150 mm und einer Höhe von 120 mm aus rostfreiem Stahl mit einem abnehmbaren Verlängerungsstück (dem "Verdichtungszylinder") und einem Verdichtungswerkzeug, das durch eine am unteren Ende offene Röhre geführt wird (dem "Verdichtungshammer"); diese sind in Abbildung 1.5.5.1.3.1 dargestellt. Eine schematische Darstellung des Proctor-Fagerberg-Apparats findet sich in Abbildung 1.5.5.1.3.2 und die Abmessungen und Toleranzen sind in Tabelle 1.5.6.2 angegeben.

Abbildung 1.5.5.1.3.1 Beispiel für einen Proctor-Fagerberg-Prüfapparat, einen Verdichtungshammer und eine Führungsröhre für den Verdichtungshammer

Abbildung 1.5.5.1.3.2 Schematische Darstellung eines Proctor-Fagerberg-Apparats

1.5.5.1.4 Verdichtungshammer

Für diese Prüfung wird ein "D"-Energie-äquivalenter Verdichtungshammer verwendet. Die Abmessungen sind in Abbildung 1.5.5.1.3.2 und Tabelle 1.5.6.2 angegeben. (Anmerkung: Der Verdichtungshammer wurde so verändert, dass er zu dem verwendeten Formzylinder passt.)

1.5.5.1.5 Trockenschrank

Der Trockenschrank soll über eine Zwangsbelüftung mit Luft oder Inertgas verfügen, typischerweise einen Innenraum aus rostfreiem Stahl haben und in der Lage sein, eine Temperatur im Bereich von 105 °C ± 5 °C zu halten.

1.5.5.1.6 Waage

Die Waage soll in der Lage sein, das Gewicht der Probe und des Behälters im Anlieferzustand mit einer Genauigkeit von über ± 5 g zu bestimmen.

1.5.5.1.7 Pyknometer

Die Dichte der ganzen (unzerkleinerten) Kohle wird mittels eines Wasser-Pyknometers nach AS 1289.3.5.1:2006 bestimmt. Die folgende spezifische Ausrüstung wird benötigt:

- ein Erlenmeyerkolben oder Pyknometer mit einem Fassungsvermögen von 250 ml;

- ein Vakuum-Exsikkator oder andere Vakuumausrüstung;

- ein Trockenschrank, der auf eine Temperatur von 105 °C bis 110 °C eingestellt ist;

- Waagen - eine mit einer Genauigkeit von ± 0,05 g und eine zweite mit einer Genauigkeit von ± 1 g;

- ein Thermometer mit einem Messbereich von 0 °C bis 100 °C;

- ein Sieb mit einer Maschenweite von 2,36 mm (wie in Ziffer 1.5.5.1.2 angegeben);

- eine Vakuumquelle;

- ein Wasserbad, das auf eine Temperatur von 60 °C erwärmt ist;

- destilliertes, entmineralisiertes oder entionisiertes Wasser;

- eine Spritzflasche mit Wasser;

- ein Drahtkorb zur Aufnahme der Probe mit einer Teilchengröße von über 2,36 mm;

- ein mit Wasser gefüllter Behälter, der den Drahtkorb so aufnimmt, dass er keinen störenden Einflüssen ausgesetzt ist;

- eine Waage zur Bestimmung des Gewichts des Korbes, einmal im Wasser hängend und einmal im entwässerten Zustand.

1.5.5.1.8 Behälter zum Mischen von Hand und zur Vorbereitung der Probe

Für die Aufbewahrung und Handhabung wird eine ausreichende Menge strapazierfähiger Kunststoffeimer mit Deckel und einem Fassungsvermögen von mindestens 10 Litern benötigt. Für die Aufbewahrung und das Mischen von Hand der Proben werden strapazierfähige Kunststoffsäcke (mit einer Stärke von 200 µm oder mehr) benötigt.

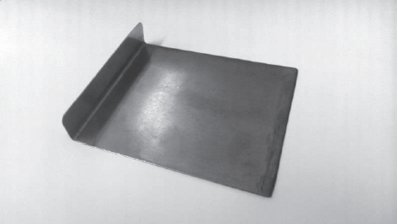

1.5.5.1.9 Flaches Schabewerkzeug

Zur Abtrennung des Probenrests, der sich in dem Verlängerungsstück bildet und oberhalb der Oberkante des Formzylinders liegt, wird ein dünner Schaber aus Stahl benötigt. Der Schaber soll zur einfachen Handhabung eine Breite von 160 mm, eine Länge von 200 mm und eine Stärke von 3 mm bis 5 mm haben, wie jener, der in Abbildung 1.5.5.1.9 dargestellt ist.

Abbildung 1.5.3 Typisches Schabewerkzeug

1.5.5.1.10 Trockenbleche

Trockenbleche oder -pfannen sollen eine glatte Oberfläche haben, frei von Verunreinigungen und hitzebeständig sein, wie beispielsweise nichtrostender Stahl oder Emaille. Ihre Abmessungen sollen so gewählt sein, dass sie in den Trockenofen passen und dass sichergestellt ist, dass sie, bei einer Beladung der Oberfläche mit etwa 1 g/cm2, die gesamte Probe aufnehmen können.

1.5.5.1.11 Sprühflasche

Es wird eine geeignete Kunststoffflasche benötigt, um die Probe mit einem Sprühnebel aus Wasser zu versehen.

1.5.5.1.12 Handschuhe

Für die Entnahme der warmen Bleche und Schalen werden hitzebeständige Handschuhe benötigt.

1.5.5.1.13 Probenteiler

Für die Entnahme von Unterproben aus der Hauptprobe und das Mischen der rekonstituierten Probe für die Prüfung wird ein geeigneter Probenteiler nach den Vorgaben in ISO 13909-4:2001 benötigt.

1.5.5.2 Probennahme und Vorbereitung der Probe

1.5.5.2.1 Allgemeines

Dieses Verfahren beginnt mit der Entgegennahme eine Probe mit einem Gewicht von mindestens 170 kg in einem verschlossenen strapazierfähigen (200 µm starken) Kunststoffsack, der sich in einem geeigneten Fass (z.B. 220 Liter) befindet. Diese Art der Verpackung stellt sicher, dass die Probe nicht vor der TML-Bestimmung trocknet.

1.5.5.2.2 Vorbereitung der Probe

Es werden repräsentative Proben benötigt, die unter Anwendung von ISO 13909-4:2001 genommen wurden und die erforderlichenfalls teilweise luftgetrocknet oder bei einer Temperatur von 40 °C oder weniger teilweise getrocknet werden können, um den Wassergehalt auf einen Ausgangswert zu reduzieren, der sich für die Trockensiebung der Kohle bei minimaler Feinteilchenanhaftung an der übergroßen Fraktion eignet. Proben sollen zu diesem Zweck nicht auf eine Gesamtfeuchtigkeit von unter 6 % getrocknet werden. Die repräsentativen Unterproben für die Prüfung sollen nicht vollständig getrocknet werden, außer bei der Messung des Brutto-Wassergehalts.

1.5.5.2.2.1 Homogenisierung und Teilung der Probe

Man nimmt die Probe im Anlieferzustand und teilt sie unter Verwendung eines Teilapparats nach den Vorgaben in ISO 13909-4:2001 in einzelne Unterproben. Diese Unterproben gibt man in strapazierfähige Kunststoffsäcke.

1.5.5.2.2.2 Verfahren für die Vorbereitung rekonstituierter Proben

Enthält die Probe Teilchen mit einer Größe von über 25 mm, soll das nachstehend dargestellte Rekonstitutionsverfahren zur Anwendung kommen.

Bei diesem Verfahren werden Teilchen mit einer Größe von über 25 mm aus der Probe entfernt und durch eine entsprechende Masse an Teilchen im Größenbereich zwischen 16 mm und 25 mm ersetzt. Nach Abschluss dieses Verfahrens liegt eine rekonstituierte Probe mit einer für die TML-Prüfung ausreichenden Masse vor, die aus Teilchen mit einer maximalen Größe von 25 mm besteht.

Für die Erzeugung der rekonstituierten Probe kann eines von zwei Verfahren gewählt werden:

- Die gesamte Probe wird im Anlieferzustand geteilt und anschließend rekonstituiert oder

- Teilchen mit einer Größe von über 25 mm werden vorab ausgesiebt und durch Teilchen mit einer Größe zwischen 16 mm und 25 mm aus einer gesonderten Unterprobe ersetzt.

Verfahren 1 Teilung der gesamten Probe in ihrem Anlieferzustand und Rekonstitution

| Schritt 1 | Man nimmt die ganze Probe in ihrem Anlieferzustand. |

| Schritt 2 | Diese wird auf 25 mm, 16 mm und 2,36 mm gesiebt. Ist kein Sieb mit einer Maschenweite von 2,36 mm verfügbar, kann ein Sieb mit einer Maschenweite von 2 mm verwendet werden. |

| Schritt 3 | Das Gewicht jeder der vier Größenfraktionen wird bestimmt und der prozentuale Anteil berechnet, den die einzelnen Größenfraktionen ausmachen. |

| Schritt 4 | Unter Verwendung der in Tabelle 1.5.5.2.2.2.1 angegebenen Größenanteile der Probe wird aus jeder Größenfraktion unter 25 mm die Masse entnommen, die erforderlich ist, um eine rekonstituierte Probe mit einer Masse von 25 kg zu erzeugen: |

Tabelle 1.5.5.2.2.2.1 Größenanteile für die Rekonstitution (Verfahren 1)

|

Größenfraktion |

Menge |

|

kleiner als 2,36 mm (oder kleiner als 2 mm) |

prozentualer Anteil dieser Fraktion in der ursprünglichen Probe |

|

2,36 mm (oder 2 mm) |

prozentualer Anteil dieser Fraktion |

|

16 mm bis 25 mm |

prozentualer Anteil dieser Fraktion plus prozentualer Anteil der Kohle mit einer Teilchengröße von über 25 mm |

| Schritt 5 | Alle Größenfraktionen werden zusammengegeben. |

| Schritt 6 | Die rekonstituierte Probe wird vollständig durchgemischt. |

| Schritt 7 | Die Probe wird in ca. acht repräsentative Unterproben geteilt und diese werden jeweils in einen strapazierfähigen Kunststoffsack gegeben. Diese Säcke enthalten nun die Probe für die Proctor-Fagerberg-Prüfung. |

| Schritt 8 | Zur Bestimmung der Teilchendichte mittels Pyknometer wird eine Probe mit Teilchen benötigt, die durch ein Sieb mit einer Maschenweite von 2,36 mm (oder von 2 mm, falls eine Maschenweite von 2,36 mm nicht verfügbar ist) fallen. |

Verfahren 2 Vorab-Aussieben von Teilchen mit einer Größe von über 25 mm und Ersetzen durch Teilchen mit einer Größe zwischen 16 und 25 mm

Dieses Verfahren ist in Abbildung 1.5.5.2.2.2 und Tabelle 1.5.5.2.2.2.2 beschrieben. Das Rekonstitutionsverfahren beginnt damit, dass die Kohle zunächst durch Sieben in Teilchengrößen von über 25 mm und unter 25 mm getrennt wird. Kohleteilchen im Größenbereich zwischen 16 und 25 mm werden aus gesonderten Unterproben extrahiert und danach wieder in die ursprüngliche, auf eine Teilchengröße von unter 25 mm gesiebte Kohle, rekonstituiert und zwar ausgehend von der Masse, die jener der aus der anfänglichen Probe entfernten Kohle mit einer Teilchengröße von über 25 mm entspricht, um so am Ende eine rekonstituierte Probe zur Verfügung zu haben, deren Masse für die TML-Prüfung ausreicht.

Abbildung 1.5.5.2.2.2 Überblick über die Probenrekonstitution (Verfahren 2)

Tabelle 1.5.5.2.2.2.2 Probenrekonstitution (Verfahren 2)

| Schritt | Beispiel | |

| 1 | Es wird eine Probe mit einem Gewicht von ca. 25 kg erzeugt, was ausreicht, um ca. acht Proctor-Fagerberg-Prüfungen durchzuführen. | Hierbei wird davon ausgegangen, dass jeder Unterprobensack 8 kg bis 10 kg enthält. |

| 2 | Die Probe wird auf 25 mm gesiebt und dabei wird sichergestellt, dass der Fraktion mit einer Teilchengröße von über 25 mm nur minimale Mengen an Feinteilchen anhaften. Die Kohle mit einer Teilchengröße von über 25 mm wird gewogen. | Bei Kohle, die zu 20 % aus Material mit einer Teilchengröße von über 25 mm besteht, werden ca. 5 kg der anfänglichen Probe entfernt. |

| 3 | Durch Sieben eines oder mehrerer Unterprobensäcke auf 16 mm und 25 mm wird eine ausreichende Menge an Kohle mit einer Teilchengröße zwischen 16 und 25 mm erzeugt. | Im vorstehenden Beispiel werden 5 kg Kohle mit einer Teilchengröße zwischen 16 und 25 mm benötigt. |

| 4 | Unter Verwendung eines Rotationsprobenteilers oder eines ähnlichen Geräts wird, bei einer Genauigkeit von ± 0,05 kg, die Menge an Kohle mit einer Teilchengröße zwischen 16 und 25 mm extrahiert, deren Masse der Masse der in Schritt 2 entfernten Kohle mit einer Teilchengröße von über 25 mm entspricht. | Im vorstehenden Fall 5 kg. |

| 5 | Die Masse der Kohle mit einer Teilchengröße zwischen 16 und 25 mm aus Schritt d wird der Kohle mit einer Teilchengröße von unter 25 mm aus Schritt 4 hinzugegeben. Diese werden gemischt und unter Verwendung eines Rotationsprobenteilers oder eines ähnlichen Geräts in ca. acht Teilproben geteilt. | |

| 6 | Jede rekonstituierte Teilprobe wird in einen strapazierfähigen Kunststoffsack gegeben, der dann gekennzeichnet und verschlossen wird. Diese Teilproben werden nun zur Durchführung der Proctor-Fagerberg-Prüfung verwendet. | Jeder Sack soll ca. 2,5 kg bis 3 kg rekonstituierte Kohle mit einer Teilchengröße von unter 25 mm enthalten. |

| 7 | Die Kohle mit einer Teilchengröße von über 25 mm und die mit einer Teilchengröße von unter 16 mm wird entsorgt. | |

1.5.5.2.3 Anfänglicher Feuchtigkeitsgehalt

Der anfängliche Feuchtigkeitsgehalt ist unter Anwendung des in ISO 589:2008 beschriebenen Verfahrens anhand einer Teilprobe nach Tabelle 1.5.5.2.2.2.2 Schritt 5 zu bestimmen. Dieser Feuchtigkeitswert liefert Anhaltspunkte für die Feuchtigkeitsschritte, die erforderlich sind, um die Proctor-Fagerberg-Verdichtungskurve zu erstellen.

1.5.5.2.4 Bestimmung der Teilchendichte

Nach Maßgabe der Wasser-Pyknometer-Norm AS 1289.3.5.1:2006 wird die Dichte fester Stoffe anhand des vollen Größenspektrums der (unzerkleinerten) Kohle bestimmt. Die Dichte fester Stoffe dient der Bestimmung des Leerraumanteils für die Erstellung von Verdichtungskurven. Die empfohlene Verfahrensweise ist nachstehend beschrieben:

- Es wird eine Probe mit allen Teilchengrößen und einem Gewicht von ca. 10 kg erzeugt; anschließend wird ihr Gewicht bestimmt und dann ihr gesamter Inhalt auf 2,36 mm gesiebt.

Ist kein Sieb mit einer Maschenweite von 2,36 mm verfügbar, kann ersatzweise ein Sieb mit einer Maschenweite von 2 mm verwendet werden.

Folgendes wird aufgezeichnet:

- Die Gesamtmasse des Materials;

- die Masse des Materials mit einer Teilchengröße von über 2,36 mm;

- die Masse des Materials mit einer Teilchengröße von unter 2,36 mm.

- Der prozentuale Anteil der Kohle mit einer Teilchengröße von unter 2,36 mm an der Probe wird berechnet.

- Die Kohle mit einer Teilchengröße von über 2,36 mm wird mit Hilfe eines Probenteilapparats nach Maßgabe von ISO 13909-4:2001, beispielsweise ein Rotationsprobenteiler, in zwei Teilproben geteilt. Jede Teilprobe wird in einen strapazierfähigen Kunststoffsack gegeben und gekennzeichnet.

- Die Kohle mit einer Teilchengröße von unter 2,36 mm wird in zwei Teilproben geteilt und jede Teilprobe wird in einen strapazierfähigen Kunststoffsack gegeben und gekennzeichnet.

- Die Dichte der festen Stoffe in der Fraktion mit einer Teilchengröße von über 2,36 mm wird unter Anwendung des in Abschnitt 5.2 von AS 1289.3.5.1:2006 beschriebenen Verfahrens bestimmt. Wie in der Norm angemerkt, sind Doppelbestimmungen erforderlich.

- Die Dichte der festen Stoffe in der Fraktion mit einer Teilchengröße von unter 2,36 mm wird unter Anwendung des in Abschnitt 5.1 der oben genannten Norm beschriebenen Verfahrens bestimmt; hierbei ist Folgendes zu beachten:

- Es wird die Verwendung von Erlenmeyerkolben oder Pyknometern mit 250 mm empfohlen.

- Aus dem Sack mit der Probe wird 1 Liter Kohle in ein Becherglas mit bekanntem Eigengewicht gegeben.

- Die 1-Liter-Probe wird gewogen und die ungefähre Schüttdichte des Materials wird berechnet.

- Ein Teil der Probe wird entnommen (nominell eine Masse in Kilogramm von 0,18 x Schüttdichte) und in einen Kolben gegeben und die pyknometrische Bestimmung wird abgeschlossen.

- Für das Wasserbad wird eine Temperatur von 60 °C empfohlen.

- Die Dichte der festen Stoffe wird unter Anwendung des in Abschnitt 6 von AS 1289.3.5.1:2006 beschriebenen Verfahrens berechnet.

1.5.5.3 Prüfverfahren

1.5.5.3.1 Variablen und Begriffsbestimmungen

Die bei der Bestimmung der TML verwendeten Variablen und Begriffsbestimmungen sind in Tabelle 1.5.5.3.1 zusammengefasst; einige Schlüsselvariablen sind in Abbildung 1.5.5.3.1 dargestellt.

Tabelle 1.5.5.3.1 Zusammenfassung der Variablen und Begriffsbestimmungen

| Variable | Einheit | In den Berechnungen verwendete Symbole/Werte |

| Masse des leeren Zylinders und des Zylinderbodens | g | A |

| Masse des Zylinders, des Zylinderbodens und der festgestampften Teilprobe | g | B |

| Feuchtmasse der Teilprobe im Formzylinder | g | C = B - A |

| Feuchtmasse der aus dem Formzylinder entfernten Teilprobe | g | C1 |

| Trockenmasse der aus dem Formzylinder entfernten Teilprobe | g | D1 |

| Brutto-Wassergehalt | % | W1 |

| Trockenmasse der Teilprobe im Formzylinder | g | D |

| Masse des Wassers im Formzylinder | g | E |

| Fassungsvermögen des Zylinders | cm3 | V |

| Dichte der festen Stoffe | g/cm3 | d |

| Wasserdichte | g/cm3 | ρw |

Abbildung 1.5.5.3.1 Darstellung der Schlüsselvariablen

1.5.5.3.2 Bestimmung des anfänglichen Verdichtungspunkts

Der anfängliche Verdichtungspunkt wird unter Verwendung der ersten Teilprobe des rekonstituierten Materials bei dem anfänglichen Feuchtigkeitsgehalt ermittelt. Für die Bestimmung jedes Verdichtungspunkts sind alle Verfahrensschritte vom Befüllen des Formzylinders bis zum Wiegen des Formzylinders und der Probe zur gleichen Zeit und ohne Unterbrechungen abzuschließen. In keinem Fall soll Kohle vor dem Wiegen länger als 30 Minuten in dem Formzylinder belassen werden.

Das Prüfverfahren läuft folgendermaßen ab:

| Schritt 1: | Der Formzylinder, das Gewindeansatzstück und die Bodenplatte werden gereinigt. Der Verdichtungshammer wird geprüft und gesäubert und es wird sichergestellt, dass dieser sich frei in der Führungsröhre bewegen kann. | ||

| Schritt 2: | Die Masse, A, des leeren Zylinders, bestehend aus dem Formzylinder und der Bodenplatte, wird bestimmt. | ||

| Schritt 3: | Der Formzylinder, das Gewindeansatzstück und die Bodenplatte werden zusammengebaut und der Aufbau wird auf einen stabilen Arbeitstisch gestellt. | ||

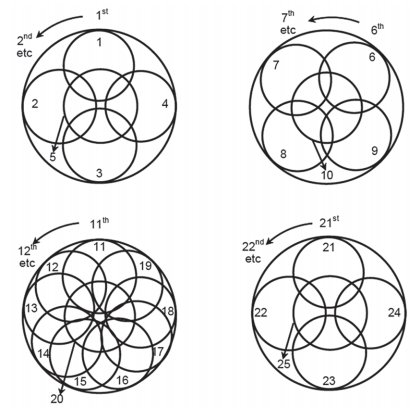

| Schritt 4: | Ca. 0,5 Liter (ein Fünftel der vollen 2,5 Liter) der Teilprobe wird in den Formzylinder gegeben, eingeebnet und anschließend wird die Oberfläche gleichmäßig festgestampft, indem der Verdichtungshammer fünfundzwanzigmal senkrecht und aus der vollen Höhe der Führungsröhre durch diese fallen gelassen wird, wobei die Führungsröhre nach jedem Fall in eine neue Position gebracht wird. Das erforderliche Muster zur Erzielung einer gleichmäßigen Verdichtung jeder Schicht im Formzylinder ist in Abbildung 1.5.5.3.2 dargestellt. | ||

| Schritt 5: | Schritt d wird vier weitere Male wiederholt, so dass der Formzylinder fünf Schichten des Materials enthält. Es ist sicherzustellen, dass die verdichtete Teilprobe mit der letzten Schicht bei noch angebautem Verlängerungsstück oberhalb der Oberkante des Formzylinders liegt. | ||

| Schritt 6: | Nachdem die letzte Schicht festgestampft wurde, wird das Verlängerungsstück entfernt, wobei darauf zu achten ist, dass die in diesem befindliche verdichtete Teilprobe unberührt bleibt. Die verdichtete Teilprobe wird unter Verwendung des flachen Schabewerkzeugs auf der Höhe der Oberkante des Formzylinders eingeebnet; hierbei ist sicherzustellen, dass etwaige große Körner, die das Einebnen der Teilprobe verhindern, entfernt und durch Material aus dem Verlängerungsstück ersetzt werden, wonach dann erneut eingeebnet wird. Werden in der Oberfläche auch nach dem Einebnen noch Löcher entdeckt, sollen diese von Hand mit feinerem Material aus dem Verlängerungsstück aufgefüllt werden. Es soll sorgfältig darauf geachtet werden, dass es zu keiner weiteren Verdichtung der Teilprobe kommt. | ||

| Schritt 7: | Die Masse, B, des Formzylinders und der verdichteten Kohle wird bestimmt und anschließend wird mit Hilfe folgender Gleichung die Masse, C, der feuchten Teilprobe berechnet: | ||

| Platzhalter |

C = B - A | (1) | |

| Schritt 8: | Nach der Bestimmung des Gewichts des Zylinders mit der festgestampften Teilprobe wird die Teilprobe aus dem Formzylinder entfernt, die Masse der feuchten Teilprobe, C1, bestimmt und die gesamte Teilprobe wird solange bei 105 °C in einem Trockenschrank getrocknet, bis sich ihre Masse nicht mehr verändert. Nach dem Trocknen wird das Gewicht, D1, der getrockneten Teilprobe bestimmt und anschließend der Brutto-Wassergehalt in Prozent, W1, wie folgt berechnet: | ||

| Platzhalter | W1 = (C1 - D1)/C1 x 100 % | (2) | |

| Schritt 9: | Unter Verwendung des berechneten Brutto-Wassergehalts wird mit Hilfe folgender Gleichung die Masse der trockenen Teilprobe im Formzylinder, D, berechnet: | ||

| Platzhalterplatz | Platzhalter | D = C - C x W1/100 | (3) |

| Schritt 10: | Mit Hilfe folgender Gleichung wird die Masse, E, des Wassers im Formzylinder berechnet: | ||

| Platzhalter | E = C - D | (4) | |

| Schritt 11: | Die verwendete Kohleprobe wird entsorgt. Kohle aus einer zuvor verdichteten Teilprobe soll nicht wiederverwendet werden. | ||

Abbildung 1.5.5.3.2 Empfohlene Verdichtungsmuster

1.5.5.3.3 Bestimmung einer vollständigen Verdichtungskurve

Das Spektrum der Wassergehalte soll so gewählt werden, dass man teilweise trockene bis nahezu gesättigte Teilproben erhält. Es soll darauf geachtet werden, die in Ziffer 1.5.5.3.2 genannten Vorkehrungen bezüglich eines zügigen Abschlusses jedes Punkts der Verdichtungskurve zu treffen.

Das Prüfverfahren läuft folgendermaßen ab:

| Schritt 1 | Bei jeder Verdichtungsprüfung wird der in einem strapazierfähigen Kunststoffsack befindlichen Teilprobe eine zuvor festgelegte Menge Wasser (ca. 2,5 kg) hinzugegeben. Hinzuzugeben ist die Wassermenge, die erforderlich ist, um den Feuchtigkeitsgehalt auf den Zielwert für die nächste Prüfung zu erhöhen. Das Wasser soll als Wassernebel auf die Oberfläche der einzelnen Teilproben aufgebracht werden. Das Wasser soll an diesem Punkt langsam und in kleinen Mengen hinzugegeben werden, da die Zugabe großer Wassermengen zu Veränderungen im lokalen Verdichtungsverhalten führen kann. |

| Schritt 2 | Nach Zugabe der berechneten Wassermenge soll die Teilprobe in dem Kunststoffsack gründlich durchgemischt werden, indem dieser verschlossen und dann über einen Zeitraum von 5 Minuten wiederholt umgedreht wird. |

| Schritt 3 | Die Teilprobe soll dann für einen Zeitraum von mindestens 12 Stunden ruhen gelassen werden, damit sie sich setzen kann, bevor die Verdichtungsprüfung durchgeführt wird. |

| Schritt 4 | Die Schritte 1 bis 11 der Ziffer 1.5.5.3.2 werden wiederholt. |

| Schritt 5 | Die Prüfung wird unter Verwendung der weiteren vorbereiteten Teilproben mit unterschiedlichen Wassergehalten zwischen vier und sieben Mal wiederholt, um mindestens fünf Punkte auf der Verdichtungskurve zu erhalten. Die Wassergehalte sollen so gewählt werden, dass |

|

Ein Punkt nahe einem Sättigungsgrad (S) von 80 % ist für eine genaue Bewertung ebenso hilfreich, wenn der OMC über 70 % liegt.

1.5.5.3.4 Aussehen der Kohle im Formzylinder

Damit die Prüfung einen PFD70-Wert ergibt, soll bei allen Prüfungen, die bei dem oder unterhalb des PFD70-Feuchtigkeitswerts durchgeführt werden, im gesamten Formzylinder eine gleichmäßige Feuchtigkeitsverteilung vorliegen.

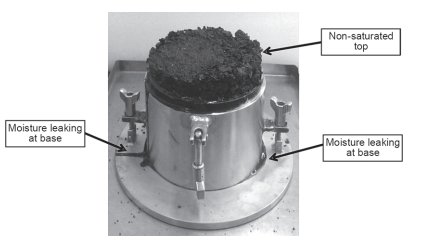

Zwei Prüfungsbeispiele, bei denen die gleiche Kohle bei unterschiedlichen Feuchtigkeitsgehalten verwendet wird, sind in Abbildung 1.5.5.3.4.1 dargestellt. Das linke Foto zeigt eine Kohleprobe mit einem relativ niedrigen Sättigungsgrad. Hierbei ist anzumerken, dass die Kohle nach Entfernung des Gewindeansatzstücks in derselben Position verbleibt. Das rechte Foto zeigt eine Probe mit einem Sättigungsgrad von nahezu oder möglicherweise über 70 %. Wieder verbleibt die Kohle nach Entfernung des Gewindeansatzstücks in derselben Position. Beide Prüfungen lieferten gültige Punkte auf der Verdichtungskurve.

Abbildung 1.5.5.3.4.1 - Fotografien gültiger Prüfungen einer teilweise gesättigten Teilprobe (links) und einer nahezu vollständig gesättigten Teilprobe (rechts)

Kohle, bei der Wasser durch die Leerräume zwischen den Teilchen hindurchfließt, zeigt im Proctor-Fagerberg-Formzylinder eine Feuchtigkeitsverlagerung. Eine Feuchtigkeitsverlagerung kann erfolgen, wenn der Sättigungsgrad der Probe unter 70 % liegt.

Der Nachweis einer Feuchtigkeitsverlagerung erfolgt mittels Inaugenscheinnahme nach Abschluss der jeweiligen Prüfung, wobei Folgendes gegeben sein muss:

- An der Bodenplatte des Formzylinders ist ein Feuchtigkeitsausstritt, wie er in Abbildung 1.5.5.3.4.2 dargestellt ist, klar zu erkennen;

- der Teil oberhalb der Oberkante des Formzylinders wirkt ungesättigt und die Teilprobe behält ihre Struktur, ohne sich zu verformen oder zu bewegen.

Ist dies der Fall, so ist es zu einer Feuchtigkeitsverlagerung gekommen und dementsprechend fließt bei dieser Kohle Wasser durch die Leerräume zwischen den Teilchen hindurch.

Abbildung 1.5.5.3.4.2 - Prüfung, bei der ein Feuchtigkeitsaustritt an der Bodenplatte des Formzylinders zu sehen ist, was auf eine Feuchtigkeitsverlagerung hindeutet

1.5.5.3.5 Berechnung der Schlüsselparameter zur Bestimmung der Verdichtungskurve

Für jede Verdichtungsprüfung sind folgende Berechnungen durchzuführen:

| d | = Dichte der festen Stoffe, g/cm3 (t/m3) durch pyknometrische Bestimmung (siehe Ziffer 1.5.5.2.4). |

| γ | = Dichte des trockenen Massengutes, g/cm3 (t/m3) |

| = D/V | |

| ev | = Netto-Wassergehalt (in Volumenprozent) = (E/D) × 100 × d/ρw hierbei ist ρw = Wasserdichte, g/cm3 (t/m3) |

| e | = Leerraumanteil (Der Leerraumanteil errechnet sich aus der Division des Volumens aller Leerräume durch das Volumen aller Räume, die feste Stoffe enthalten) |

| = (d / γ) - 1 | |

| S | = Sättigungsgrad (in Volumenprozent) |

| = ev /e | |

| W1 | = Brutto-(Gesamt-)Wassergehalt (in Masseprozent) (siehe 1.5.5.3.2, Schritt 8) |

1.5.5.3.6 Darstellung der Ergebnisse der Verdichtungsprüfung

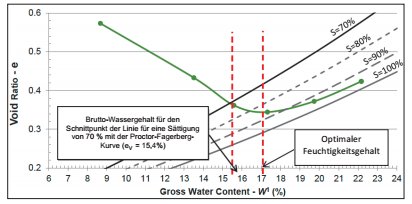

Alle Ergebnisse der Verdichtungsprüfungen werden in eine geeignete Tabelle (wie Tabelle 1.5.6.1) eingetragen und aus dieser Tabelle wird eine Verdichtungskurve entsprechend der Darstellung in Abbildung 1.5.5.3.6 erstellt, indem der berechnete Leerraumanteil (e) jeder Verdichtungsprüfung auf der Ordinate aufgetragen und dem auf der Abszisse aufgetragenen Netto- oder Bruttowassergehalt gegenübergestellt wird.

Die Linien in Abbildung 1.5.5.3.6 ergeben sich aus dem Gegeneinanderauftragen von Leerraumanteil (e) und Wassergehalt (ev) bei Sättigungsgraden (S) von 20 %, 40 %, 60 %, 70 %, 80 % und 100 %. Diese Linien werden bei fünf Leerraumanteilswerten unter Verwendung der Formel in Ziffer 1.5.5.3.7 berechnet. (Anmerkung: Diese dem Sättigungsgrad entsprechenden Linien haben im Falle des Auftragens des Brutto-Wassergehalts auf der Abszisse die Form einer Kurve.)

Abbildung 1.5.5.3.6 Typische Verdichtungskurve

1.5.5.3.7 Beispiel für eine Verdichtungskurve

Ein Beispiel für die bei Anwendung des geänderten Proctor-Fagerberg-Verfahrens auf eine Kohleprobe erzielten Ergebnisse ist in Tabelle 1.5.6.1 dargestellt, wobei die entsprechende Verdichtungskurve und die Linie für einen Sättigungsgrad von 70 % wie nachstehend beschrieben gegeneinander aufgetragen sind.

Das vorzuziehende Verfahren zur Darstellung der Ergebnisse besteht darin, den Leeraumanteil (e) gegen den Brutto-Wassergehalt (W1) aufzutragen, wodurch es möglich wird, die Feuchtigkeit für jeden Sättigungsgrad unmittelbar als Brutto-Wassergehalt aus dem Diagramm abzulesen. Dieses Verfahren ist in Abbildung 1.5.5.3.7 dargestellt. Die Sättigungslinien werden gemäß folgender Gleichung aufgetragen:

e = W1/(100 - W1) × 100 × d / S

In Abbildung 1.5.5.3.7 schneidet die Verdichtungskurve die Linie für einen Sättigungsgrad von 70 % bei einem Brutto-Wassergehalt von 15,4 %, was der Feuchtigkeitsgrenze für die Beförderung (TML) entspricht. Bei diesem Beispiel liegt der optimale Feuchtigkeitsgehalt (OMC) bei einem Sättigungsgrad von etwa 85 % vor.

Abbildung 1.5.5.3.7 - Beispiel für eine gemessene Verdichtungskurve für Leerraumanteil aufgetragen gegen Brutto-Wassergehalt mit Linien für die Sättigungsgrade 70 %, 80 %, 90 % und 100 %

1.5.5.3.8 Bestimmung der Feuchtigkeitsgrenze für die Beförderung

1.5.5.3.8.1 Bestimmung des PFD70-Feuchtigkeitsgehalts

Der PFD70-Wert ist der Brutto-(Gesamt-)Wassergehalt, der sich aus dem Schnittpunkt der Verdichtungskurve mit der Verbindungslinie der Werte von S bei einer Sättigung von 70 % ergibt. Der optimale Feuchtigkeitsgehalt (OMC) ist der Brutto-(Gesamt-)Feuchtigkeitsgehalt bei der maximalen Verdichtung (maximale Trockendichte und minimaler Leerraumanteil) bei dem angegebenen Verdichtungszustand.

Das Prüfverfahren findet bei der Bestimmung der TML von Kohle Anwendung, wenn der dem OMC der Kohle entsprechende Sättigungsgrad bei 70 % oder mehr liegt. Liegt der OMC unterhalb eines Sättigungsgrads von 70 %, ist dieses Prüfverfahren nicht auf die betreffende Kohle anwendbar und der PFD70 kann eine zu hohe TML ergeben. In solchen Fällen soll in der Analysebescheinigung angegeben werden, dass der OMC unterhalb einer Sättigung von 70 % liegt und dass der Versender eine zuständige Behörde konsultieren soll.

1.5.5.3.8.2 Fälle, in denen der höchste bestimmbare Punkt auf der Verdichtungskurve unterhalb einer Sättigung von 70 % liegt

Kohle, bei der es sichtbare Anzeichen dafür gibt, dass Wasser durch die Leerräume zwischen den Teilchen hindurchfließt und bei der die Verdichtungskurve die Linie für einen Sättigungsgrad von 70 % nicht erreicht oder übersteigt, gilt als Kohle, durch die Wasser ungehindert abfließen kann, und es findet kein TML-Wert Anwendung. Unter Verweis auf Ziffer 7.2.2 dieses Codes stellt solche Kohle eine Ladung dar, die üblicherweise nicht breiartig wird und dementsprechend nur der Gruppe B zugeordnet wird.

1.5.6 Prüfbericht

Der Prüfbericht über die Durchführung des geänderten Proctor-Fagerberg-Prüfverfahrens soll folgende Informationen enthalten:

- Probenkennung;

- eine eindeutige Bezugnahme auf dieses Prüfverfahren;

- einen Verweis auf die geeignete Norm, die zur Bestimmung der Dichte der festen Stoffe verwendet wurde:

entweder- die Feuchtigkeitsgrenze für die Beförderung (TML) der Probe, angegeben als Brutto-Wassergehalt in Masseprozent der Probe;

- die Angabe, dass der OMC unterhalb eines Sättigungsgrads von 70 % liegt und dieses Prüfverfahren nicht anwendbar ist; oder

- die Erklärung, dass die Prüfung ergeben hat, dass Wasser bei einem Feuchtigkeitsgehalt unterhalb des Wertes, der einem Sättigungsgrad von 70 % entspricht, durch die Leerräume zwischen den Teilchen hindurchfließt und dass die Kohle dementsprechend nur der Gruppe B angehört.

- Die Dichte der festen Stoffe (d) in g/cm3.

Tabelle 1.5.6.1 Beispiel einer TML-Bestimmung bei einer Kohleprobe unter Verwendung des geänderten Proctor-Fagerberg-Prüfverfahrens für Kohle

| Datum | Durchmesser des Zylinders | 150 mm | |

| Stoff | Höhe des Zylinders | 120 ml | |

| Probe | Fassungsvermögen des Zylinders | 2 121 ml | |

| Anfänglicher Brutto-Wassergehalt (%) | 5,6 | TML | 15,4 % |

| Dichte der festen Stoffe | 1 416 kg/m3 | ||

| Labortemperatur | 25 °C | Größenfraktion | |

| Masse des Formzylinders (A) | 7 271 g | durchgeführt von | |

| Anfängliche Trockendichte | 899 kg/m3 | Stampfer | 337,5 g |

|

Prü- |

Hinzuge- |

Masse von Form- |

Blech- |

Masse des Blechs |

Masse der nassen Probe + Blech |

Masse der trockenen Probe + Blech |

Gemes- |

Brutto- |

Netto- |

Leer- |

Trocken- |

Sätti- |

Dichte des nassen Massen- |

Masse der nassen Probe |

Masse der trockenen Probe |

Masse des Wassers |

|

|

(ml) |

(g) |

|

(g) |

(g) |

(g) |

(%) |

(%) |

(% v) |

|

(g/cm3) |

(%) |

(g/cm3) |

(g) |

(g) |

(g) |

|

|

|

B |

|

|

|

|

|

W1 |

ev |

e |

γ |

S |

|

S |

D |

E |

|

1 |

0,00 |

9360,00 |

T1 |

602,5 |

1656,8 |

1565,7 |

8,64 |

8,67 |

13,437 |

0,573 |

0,899 |

23,4 |

0,985 |

2089,0 |

1907,8 |

181,2 |

|

T2 |

602,3 |

1643,1 |

1552,5 |

8,70 | ||||||||||||

|

2 |

150,00 |

9692,70 |

T3 |

630,7 |

1811,7 |

1649,6 |

13,73 |

13,51 |

22,097 |

0,433 |

0,988 |

51,1 |

1,142 |

2421,7 |

2094,6 |

327,1 |

|

T4 |

882,9 |

2126,9 |

1961,6 |

13,29 | ||||||||||||

|

3 |

250,00 |

9881,60 |

T5 |

638,7 |

2081,4 |

1849,7 |

16,06 |

15,58 |

26,104 |

0,362 |

1,039 |

72,2 |

1,231 |

2610,6 |

2204,0 |

406,6 |