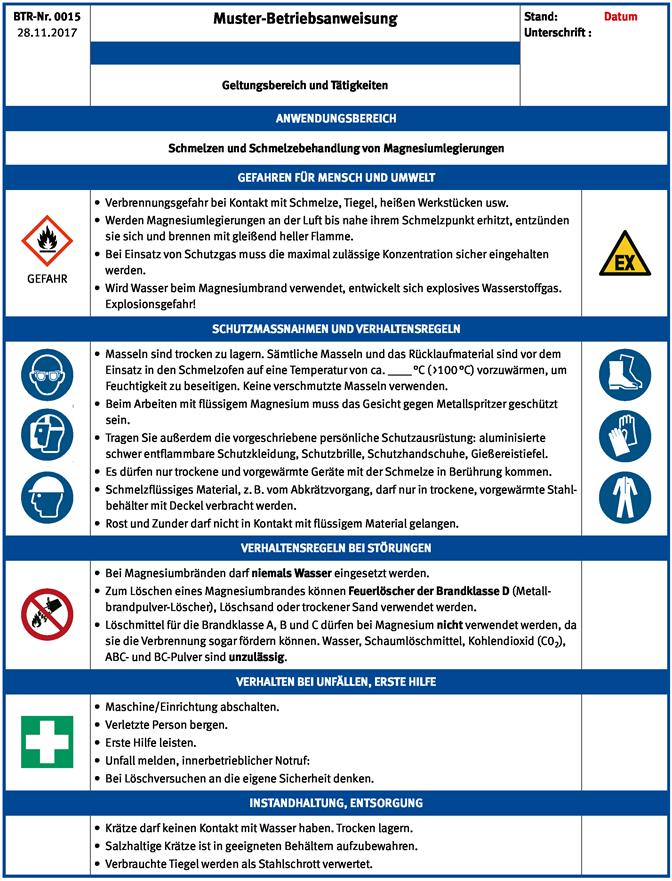

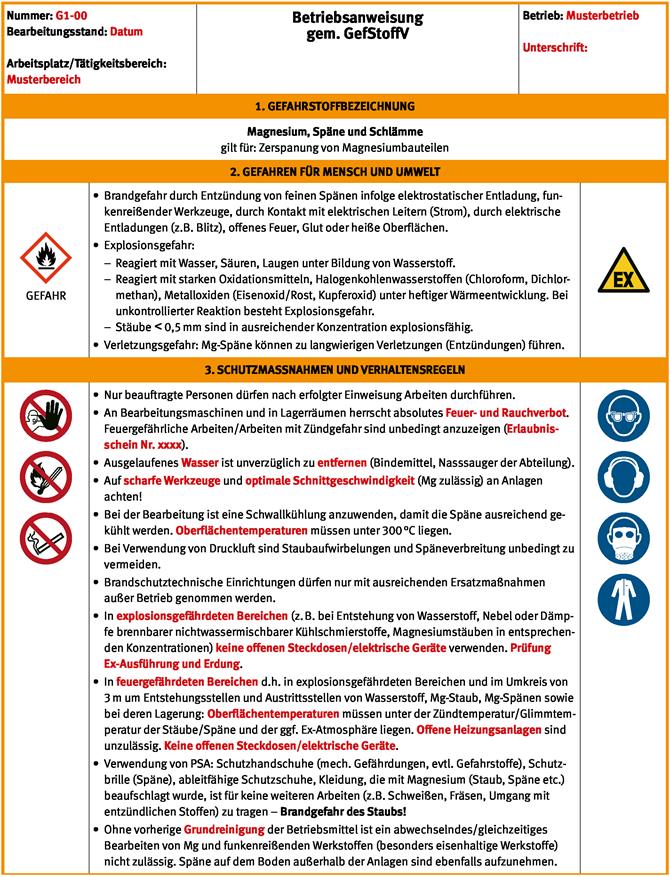

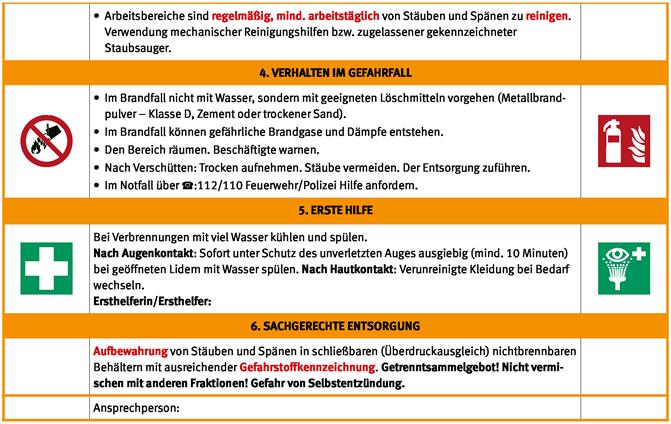

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. ▢ Regelwerk, BGI/GUV-I / DGUV-I |  |

DGUV Information 209-090 - Tätigkeiten mit Magnesium

Deutsche Gesetzliche Unfallversicherung (DGUV) Information

(Ausgabe 06/2018)

Magnesiumbauteile werden hauptsächlich im Leichtbau, zum Beispiel in der Automobilindustrie, verwendet. Hierbei kommen die Vorteile von Magnesium, die in der geringen spezifischen Dichte liegen, zum Tragen. Allerdings treten bei Tätigkeiten mit Magnesium erhebliche Brand- und Explosionsgefahren auf und es müssen entsprechende Schutzmaßnahmen ergriffen werden.

Diese DGUV Information richtet sich an Unternehmerinnen und Unternehmer, die mit der Herstellung und Bearbeitung von Magnesiumbauteilen betraut sind. Sie beschreibt Schutzmaßnahmen gegen Brand- und Explosionsgefahren und gibt Hinweise zur Verwendung geeigneter persönlicher Schutzausrüstung.

Außerdem unterstützt sie Unternehmerinnen und Unternehmer bei der notwendigen Abstimmung mit dem Hersteller im Rahmen der Beschaffung von Maschinen zur Bearbeitung von Magnesiumwerkstoffen/-legierungen mit einem Magnesiumgehalt > 80 Gew. % (siehe DIN EN 12421 und DIN EN 1753).

Die Schrift gibt Hinweise, die auch der Hersteller beim Inverkehrbringen einer Maschine berücksichtigen kann, um die Anforderungen der Maschinenrichtlinie zum Brand- und Explosionsschutz zu erfüllen (siehe MRL Anhang 1 Nr. 1.5.6 und 1.5.7). Zu dieser Thematik gibt es derzeit noch keine spezifische, auf Maschinen zur Bearbeitung von Magnesiumwerkstoffen anzuwendende, Norm.

Die in dieser DGUV Information aufgeführten und dargestellten Produkte sind lediglich Beispiele. Es gibt weitere geeignete Produkte auf dem Markt. Die DGUV spricht durch die Verwendung keine Empfehlung aus.

1 Gefahren durch Magnesium

Magnesium hat die Eigenschaft, mit Luftsauerstoff zu oxidieren. Die Oxidation ist ein exothermer chemischer Vorgang, d. h. eine Reaktion, bei der Wärme frei wird.

Abb. 1 Brennende Magnesiumrückstände

1.1 Späne

Magnesiumspäne sind die beim Spanen mit geometrisch bestimmten Schneiden anfallenden Späne einschließlich ihrer staubförmigen Anteile.

Als Späne werden Partikel mit einem mittleren Durchmesser > 500 µm bezeichnet. Diese Partikel gelten beim Aufwirbeln als nicht explosionsfähig. Magnesiumflitter sind die beim Druckgießen entstehenden feinen Magnesiumplättchen. Bei trockener Bearbeitung von Magnesium-Werkstücken fallen Späne an. Sie können sich bei hohen Temperaturen oder durch Reibungswärme entzünden.

Bei der spanabhebenden Bearbeitung mit wassermischbaren Kühlschmierstoffen (Nassbearbeitung) kann es durch die Wasserstoffentwicklung zu einer Knallgasbildung kommen. Wenn eine Zündquelle (z.B. Funken) vorhanden ist, besteht die Gefahr einer Explosion. Wassermischbare Kühlschmierstoffe reagieren aufgrund ihrer "basischen" Eigenschaften (oft pH-Wert ~9) leicht mit dem Magnesium unter Bildung von Wasserstoff.

Späne, die mit wassermischbaren Kühlschmierstoffen benetzt sind, neigen auch zur Selbstentzündung. Als Folge kann ein Brand oder im schlimmsten Fall eine Explosion auftreten.

Abb. 2 Rückstände bei der Trockenbearbeitung (Magnesiumstäube und -späne)

Bei der spanabhebenden Bearbeitung mit nichtwassermischbaren Kühlschmierstoffen (Öl) kann es durch die hohen Temperaturen an der Bearbeitungsstelle zu einem Ölbrand kommen. Die Gefahr ist besonders groß, wenn zu wenig Kühlschmierstoff-Menge zugeführt wird.

Bei einer starken Vernebelung des Kühlschmierstoffs kann es aufgrund der Ölnebelbildung zu einer Durchzündung und zu einem Folgebrand kommen.

Als Folge des Ölbrands besteht die Gefahr der Entzündung der Magnesiumspäne/-Rückstände.

1.2 Staub

Entstehen bei der Bearbeitung große Mengen von Magnesiumstäuben (z.B. beim Schleifen), muss neben einem Brand auch mit einer Staubexplosion gerechnet werden. Ein Brand entsteht, wenn sich abgelagerter Staub entzündet. Wenn sich aufgewirbelte Stäube entzünden, besteht schon bei geringen Mengen Explosionsgefahr. Als Stäube werden Partikel mit einem mittleren Durchmesser < 500 µm bezeichnet. Diese Partikel gelten beim Aufwirbeln als explosionsfähig.

Die Staubpartikel bilden eine große Oberfläche. Daher kann bereits bei einer Reaktion mit dem Wasser in der feuchten Luft so viel Wasserstoff frei werden, dass ein explosionsfähiges Gemisch entsteht.

Ist die Arbeitskleidung durch Magnesiumstaub oder Magnesiumspäne verschmutzt, besteht erhöhte Brandgefahr für die Beschäftigten.

1.3 Schlämme

Magnesiumschlämme sind die mit Wasser oder wasserhaltigen Benetzungsmitteln gebundenen Magnesiumstäube/-partikel.

Schlämme, die bei der Bearbeitung mit wassermischbaren Kühlschmierstoffen entstehen (z.B. beim Schleifen), neigen aufgrund der geringen Korngröße zur Selbstentzündung. Zusätzlich entsteht bei der Reaktion mit Wasser gasförmiger Wasserstoff und es kann sich ein explosionsfähiges Gemisch bilden. Das Gleiche gilt für die bei der Nassabscheidung entstehenden wässrigen Schlämme, z.B. bei Strahlarbeiten.

Feine Magnesiumpartikel neigen bei Reaktion mit Wasser/Feuchtigkeit besonders zur Selbsterhitzung. Bei dieser exothermen Reaktion wird Wärme frei, die bis zur Selbstentzündung führen kann. In der Praxis treten vorwiegend bei der Lagerung von größeren Schlammengen in Fässern und Loren heftige Reaktionen bis hin zu Bränden und Knallgasexplosionen auf.

Auch feine, z.B. über Filtervlies abgeschiedene, Magnesiumpartikel können in Verbindung mit Feuchtigkeit/Wasser zur Selbstentzündung führen.

1.4 Schmelzen

Magnesiumschmelze brennt an der Oberfläche bei Zutritt von Luftsauerstoff. Um dies zu verhindern, wird die Schmelzbadoberfläche mit Schutzgas bedeckt. Je nach verwendetem Schutzgas ergeben sich daraus unterschiedliche Gefährdungen.

Beim Zusammentreffen von Schmelze und Feuchtigkeit kommt es durch die hohen Temperaturen zur Volumenvergrößerung des Wassers. Der entstehende Wasserdampf führt zu einer starken Druckerhöhung und zum Verspritzen der Schmelze. Es kommt zur Entzündung des Metalls mit sehr hohen Temperaturen (bis zu 3000 °C). Dies bewirkt eine "Thermolyse" des Wassers, d. h. eine Aufspaltung in Wasserstoff und Sauerstoff. Durch die nachfolgende Knallgasreaktion kommt es zu einer Explosion.

Beim Schmelzen entsteht auf der Oberfläche des flüssigen Magnesiums eine körnige Schlacke. Diese wird auch als Krätze bezeichnet und besteht aus oxidischen Metallresten. Die Krätze setzt sich in erster Linie auf der Schmelzbadoberfläche ab, aber auch im Bereich des Bodens und an den Wänden des Tiegels. Beim Abziehen der Krätze kann es durch Luftzutritt zur Entzündung der an der Krätze anhaftenden Magnesiumreste unter Rauchentwicklung (Magnesiumoxid) kommen.

Die beim Abschlacken der Magnesiumbäder entfernte Krätze neigt in Verbindung mit Wasser zu heftigen Reaktionen. Besonders, wenn die Krätze nach dem Abschlacken mit Salz gelöscht wurde, darf sie in erkaltetem Zustand nicht mit Wasser in Berührung kommen. Es kann zur Erwärmung bis hin zur Selbstentzündung kommen.

Beim Öffnen der Tiegelklappen können Anbackungen der Krätze oder Rost/Zunder von der Tiegelwand in die Schmelze fallen. Über eine hierdurch mögliche Thermitreaktion kann es zu Explosionen kommen.

Die Ablagerungen der Krätze an den Seitenwänden und im Bodenbereich wirken isolierend. Im Zusammenhang mit den Heizstäben an der Außenseite des Tiegels kann es zu einer lokalen thermischen Überhitzung mit der Folge eines Tiegeldurchbruchs kommen.

Beim Herausziehen von Temperaturfühlern, Rührmotoren, Metallpumpen, Gießbehältern usw. aus der Schmelze besteht ein hohes Brandrisiko mit Rauchentwicklung. Die Ursache hierfür ist die anhaftende Magnesiumschmelze, die zu brennen beginnt, sobald sie in Kontakt mit Luftsauerstoff kommt.

Abb. 3 Thermolysereaktion von eingebrachtem Wasser (ca. 50 ml) in Magnesiumschmelze

wird nicht dargestellt *)

1.5 Strahlen

Die beim Strahlen entstehenden Staubpartikel bilden eine große Oberfläche und können neben der Brandgefahr auch zur Bildung einer gefährlichen explosionsfähigen Atmosphäre führen. Ein Brand entsteht, wenn sich abgelagerter Staub entzündet. Bei der Entzündung aufgewirbelter Stäube besteht schon bei geringen Mengen Explosionsgefahr.

Aufgrund der hohen Explosionsgefahr und des zeitgleichen Auftretens von Zündquellen während der Bearbeitung werden die entstehenden Stäube in der Regel über einen Nassabscheider geführt und abgeschieden. Hierbei kommt es zu einer Reaktion der Magnesiumpartikel mit Wasser und zur Bildung von so viel Wasserstoffgas, dass ein explosionsfähiges Gemisch entstehen kann.

1.6 Gießen

1.6.1 Sandgießen

Feuchtigkeit im Sand, im Kern oder in der Schlichte kann aufgrund der Wärme der Schmelze zur schlagartigen Verdampfung von Wasser führen. Infolge dieser physikalischen Explosion kann Magnesiumschmelze ausgeworfen werden.

Wenn die Form nicht ausreichend entlüftet wird (mangelhafte Auslegung der Luftpfeifen oder falscher Anguss), ist ein schlagartiger Auswurf von Schmelze (Luftschlag) möglich.

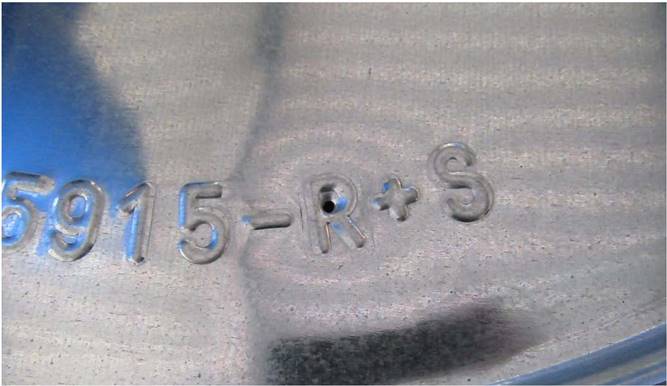

1.6.2 Druckgießen

Materialanhaftungen an den Formhälften in Form von dünnem "Flitter" bestehen aus herausgedrückter erkalteter Magnesiumlegierung. Man findet sie an den Schließflächen der Form und am Werkstück. Diese Anbackungen/ Gussreste können zu Undichtigkeiten der Form führen (siehe auch DGUV Regel "Branche Gießereien", Kapitel "Gießbetrieb Druckgießerei" (wird derzeit erarbeitet)).

Die dünnen Flitter (z.B. im Bereich des Entgratens) stellen aufgrund ihrer großen Oberfläche und ihrer leichten Entflammbarkeit eine erhöhte Brandlast dar.

Durch ein unvorhergesehenes Herausspritzen von flüssigem Magnesium aufgrund von Materialanhaftungen (z.B. an der Schließfläche der Formhälften oder im Bereich der Füllkammer) kam es zu Unfällen mit Verbrennungen des Bedienpersonals. Außerdem entstanden durch Reaktionen mit Feuchtigkeit und Luftsauerstoff Brände, die Anlagenteile beschädigten (z.B. Hydraulikschläuche, Elektroleitungen).

Aufgrund von Haarrissen in den Formteilen oder defekten Kühlschläuchen kann Kühlwasser in die geschlossene Form eindringen. Durch den "Schuss" wird das flüssige Magnesium schlagartig mit Wasser in Kontakt gebracht, wodurch es zwangsläufig zu einer heftigen Explosion kommt.

Flitter mit großer Oberfläche sind leichtentzündlich und können bei Kontakt mit Feuchtigkeit (z.B. wasserbasierte Trennmittel) zum Brand oder sogar zur Wasserstoffentwicklung mit Explosionsgefahr führen.

2 Verfahren und Schutzmaßnahmen

In diesem Abschnitt werden für die verschiedenen Verfahren und Maschinen spezifische Schutzmaßnahmen beschrieben. Bei den Maschinen der Zerspanung wird unterschieden zwischen Maschinen mit geometrisch bestimmter Schneide (z.B. Drehmaschinen) und Maschinen mit geometrisch unbestimmter Schneide (z.B. Schleifmaschinen). Außerdem wird aufgrund der hierbei unterschiedlichen Rahmenbedingungen zwischen Einzelfertigung und Serienfertigung differenziert.

2.1 Maschinen der Zerspanung: Werkzeugmaschinen (z.B. Bearbeitungszentren, Dreh-, Fräs-, Bohr- und Schleifmaschinen)

2.1.1 Trockenbearbeitung, Einzelfertigung (ausgenommen Schleifmaschinen)

Bei der Trockenbearbeitung in Einzelfertigung sind leicht entzündliche Späne als wesentliche Gefahr anzusehen.

Die Späne müssen leicht zu beseitigen sein, damit die Brandlast im Bereich der Maschine gering gehalten wird. Regelungen zur Spänebeseitigung sind im Reinigungsplan festzulegen. Bearbeitungszentren sind vor der Bearbeitung gründlich von anderen Werkstoffen (besonders eisenhaltige Werkstoffe) zu reinigen.

Das Abblasen mit einer Druckluftpistole zur Beseitigung von Spänen im Maschineninnenraum mit der Gefahr des Aufwirbelns der Späne ist grundsätzlich nicht zulässig und daher zu vermeiden.

Der Maschinenbereich und die Umgebung der Maschine müssen trocken gehalten werden.

Zündquellen im Arbeitsbereich sind zu vermeiden. Dazu werden zum Beispiel auch die Werkzeuge auf ihren Zustand und speziell auf ihren Verschleiß geprüft. Außerdem muss der Arbeitsbereich von weiteren Zündquellen freigehalten und mit dem Verbotszeichen P003 (keine offene Flamme; Feuer, offene Zündquelle und Rauchen verboten - Quelle: ASR A1.3) gekennzeichnet werden. Das Verbot von offenen Flammen, Feuer, offenen Zündquellen und Rauchen muss umgesetzt werden (Sicherheitskennzeichnung nach ASR A1.3)

2.1.2 Trockenbearbeitung in der Serienfertigung sowie Schleifen, Bürsten, Polieren

Bei der Trockenbearbeitung in der Serienfertigung sowie beim Schleifen, Bürsten und Polieren von Magnesiumbauteilen können zusätzlich zu den Spänen auch vermehrt Stäube als wesentliche Gefahr auftreten (Gefahr einer Staubexplosion).

Die Schutzmaßnahmen bei der Trockenbearbeitung in Einzelfertigung gelten auch für die Serienfertigung.

Neben den oben genannten Maßnahmen sind wegen der anfallenden Stäube zusätzlich folgende Schutzmaßnahmen erforderlich:

- Die Stäube müssen leicht zu beseitigen sein, damit sich keine größeren Mengen im Bereich der Maschine ansammeln. Regelungen zur Staub- und Spänebeseitigung sind im Reinigungsplan festzulegen.

- Generell müssen Späne und Stäube sowie Mg-Abfall möglichst schnell aus dem Arbeitsbereich entfernt werden. Die (eher kleinen) Spänebehälter müssen daher regelmäßig entleert werden.

- Das Abblasen mit einer Druckluftpistole zur Beseitigung von Staub im Maschineninnenraum mit der Gefahr des Aufwirbelns der Stäube muss ausgeschlossen werden. Das Reinigen der Arbeitskleidung von Stäuben mit Druckluft muss verboten werden (TRGS 500).

Abb. 4 Brennendes Magnesium im Spänebehälter

Absaugungen, Absauganlagen sowie Staubsauger zur Reinigung müssen für Magnesiumstäube hinsichtlich Brand- und Explosionsgefahren geeignet und zugelassen sein (siehe Abschnitt "bestimmungsgemäße Verwendung" in der Betriebsanleitung der betreffenden Produkte).

Das gilt besonders für die

- Strömungsgeschwindigkeit (min 20 m/s),

- Überwachung des Mindestluftvolumenstroms,

- Vermeidung von Staubablagerungen,

- Erfassung der Stäube.

In der Regel werden alle Anlagen, z.B. zum Schleifen und Bürsten von Magnesium, über Nassabscheider abgesaugt. Der abgesaugte Luftstrom läuft bei der Bearbeitung permanent und wird überwacht (Strömungsgeschwindigkeit: v > 20 m/s). Der Nassabscheider hat Entlüftungsöffnungen, damit zwangsläufig entstehender Wasserstoff entweichen und sich nicht anreichern kann. Ein durchgehender Potenzialausgleich (Erdung von der Schleifkabine bis zum Nassabscheider inkl. Blitzschutz gemäß EN 60204-1) ist ebenfalls Voraussetzung.

Je nach Risikobeurteilung werden in der Praxis, zum Beispiel bei Gefahr von größeren Späneansammlungen, im Maschineninnenraum eine Branddetektion sowie außerhalb der Maschine eine zusätzliche manuelle Brandmeldeeinrichtung (Handauslösung) installiert. Die Signalweiterleitung erfolgt in der Regel an die Werksfeuerwehr oder eine zentrale Leitstelle.

Um den Zugang zum manuellen Löschen oder Entfernen des Brandherds zu ermöglichen, sind an Zugangstüren Türsicherheitsschalter, z.B. mit verplombter Notentriegelung installiert

Abb.5 Türsicherheitsschalter/Positionsschalter mit Notentsperrung mittels Bowdenzug

| Hinweis |

| Soll bei einem Brand manuell gelöscht werden, darf die Maschinentür nur von speziell unterwiesenem Personal oder von der Feuerwehr geöffnet werden. Ein Aufwirbeln durch den Einsatz des Löschmittels muss unbedingt verhindert werden (Gefahr der Staubexplosion). Hilfen zur Unterweisung siehe auch DGUV Information des Fachbereichs Holz und Metall (Infoblatt) Nr. 043. "Brand an Werkzeugmaschinen - Was ist zu beachten?" |

Darüber hinaus muss die regelmäßige Wartung und Reinigung der Anlage gewährleistet sein.

Auch die Reinigung im Umfeld der Maschine ist in einem Reinigungsplan festzulegen.

Die Aufnahme der magnesiumhaltigen Staubablagerungen darf nur über zugelassene Industriestaubsauger, gegebenenfalls mit Wasserstoffentlüftung, erfolgen.

Bei wasserfeuchten Stäuben muss das freie Abströmen des gebildeten Wasserstoffs gewährleistet sein.

Geeignet sind Industriesauger ohne innere Zündquellen (z.B. Kennzeichnung Typenschild:

Typ 22, EPL Dc [1]), wobei die Staubsammelbehälter arbeitstäglich entleert werden sollten.

Reinigungsintervalle und Methoden sind in einem Reinigungsplan zu dokumentieren.

Hinweise zu Industriestaubsaugern und Entstaubern, siehe DGUV Information 209-084.

Eine besondere Gefahr besteht durch anhaftende Stäube und Späne auf der Arbeitskleidung. Die Stäube lassen sich sehr leicht entzünden, und führen bei einem Kleidungsbrand zu einer sehr schnellen und äußerst heftigen Brandausbreitung mit sehr hohen Temperaturen.

Um das Anhaften von Magnesiumstäuben bei Tätigkeiten (z.B. Entgraten von Werkstücken) zu minimieren, ist geeignete Schutzkleidung mit glatter Oberfläche ohne Taschen zu tragen (z.B. schwer entflammbare Gummi- oder Lederschürze mit glatter Oberfläche, siehe auch Abschnitt 3 Persönliche Schutzausrüstung).

In Abschnitt 6 ist das Sammeln und Lagern der trockenen Späne und Stäube beschrieben.

2.1.3 Bearbeitung mit wassermischbaren Kühlschmierstoffen

Späne, Wasserstoffentwicklung und kühlschmierstoffbedingte Ablagerungen sind bei der Bearbeitung mit wassermischbaren Kühlschmierstoffen (KSS) als Gefahren zu berücksichtigen.

Schutzmaßnahmen

Die Späne müssen leicht zu beseitigen sein, damit die Brandlast im Bereich der Maschine gering gehalten wird.

Sie sollten mit großen Mengen an wassermischbarem KSS weggespült werden (Schwallwasserspülung).

Der gesamte Maschineninnenraum sollte mit zusätzlichen Spüldüsen ausgestattet sein, damit Späne entfernt und Späneansammlungen vermieden werden können. Zur manuellen Reinigung und Entfernung von Spänen im Maschineninnenraum hat sich ein zusätzlicher Spülschlauch mit Emulsion bewährt.

Eine ausreichende KSS-Menge an der Bearbeitungsstelle (Schwallwasserspülung) ist sicherzustellen, z.B. durch Überwachung der Kühlschmierstoffzufuhr mit Druck- oder Strömungswächtern (allgemeine Hinweise zur Auslegung von Kühlschmierstoffkreisläufen siehe VDI 3035). Dadurch wird ein "Trockenlaufen" verhindert und Späneansammlungen werden vermieden.

Generell sollen KSS mit Additiven (Inhibitoren) eingesetzt werden, die die Wasserstoffbildung weitgehend minimieren.

Im Laufe der Bearbeitung können Inhaltsstoffe ausgetragen werden, daher ist eine regelmäßige Überwachung und Pflege der Kühlschmierstoffe notwendig, am besten in enger Zusammenarbeit mit dem Kühlschmierstoff-Hersteller.

| Hinweis |

| Generell sind wassergemischte Kühlschmierstoffe gemäß DGUV Regel 109-003 regelmäßig (z.B. wöchentlich) zu überwachen (pH-Wert, Konzentration, Nitrit, siehe Abschnitt 7 Prüfung, Wartung). |

Außerdem wird empfohlen, die Wasserhärte regelmäßig zu kontrollieren, um frühzeitig einem Anstieg entgegenzuwirken und somit starke Ablagerungen zu vermeiden.

Durch die Reaktion des Magnesiums mit dem Kühlschmierstoff kann es zu Problemen durch Bildung fester Magnesiumseifen und Erhöhung der Wasserhärte (Aufhärtung, Aufsalzung) kommen. Diese Ablagerungen (z. T. glasharte Krusten oder Schichten) können zu Verstopfungen der Pumpen- und Leitungssysteme führen und dadurch die Kühlschmierstoffzuführung erheblich einschränken.

Eine regelmäßige Reinigung der Emulsion von Magnesiumteilchen ist notwendig. Dies kann durch eine Filterung, z.B. über Filterflies/Druckbandfilter erreicht werden. Dadurch kann eine "Aufsalzung" durch die Einlösung von Magnesiumionen minimiert/verzögert werden.

Die mit feuchten, feinen Magnesiumpartikeln belegten Filtervliese bilden eine reaktive Brandlast und müssen deshalb regelmäßig aus dem Arbeitsbereich entfernt und in geeigneten Behältern (z.B. nichtbrennbar, geschlossen mit Entlüftungsöffnung) gelagert werden.

Zur Entfernung des im Maschineninnenraum entstehenden Emulsionsnebels und zur Vermeidung der Ansammlung von gasförmigem Wasserstoff ist eine Absauganlage vorzusehen. Voraussetzung für den Maschinenstart ist eine laufende Absauganlage unter Einhaltung des vom Maschinenhersteller vorgegebenen Mindestvolumenstroms/Abluftstroms (Kontrolle z.B. mit Druck- oder Strömungswächter).

Bei Unterschreitung des erforderlichen Abluftstroms oder bei Störung muss eine Anzeige durch eine automatische Warneinrichtung erfolgen oder die Maschine außer Betrieb gehen. Nach dem Ende der Bearbeitung muss für den Nachlauf der Absauganlage gesorgt werden.

Auch bei Stillstand der Maschine und der Absauganlage müssen Wasserstoffansammlungen vermieden werden. Hierzu sind Entlüftungsöffnungen im oberen Bereich sowohl in der Maschine als auch in der Absauganlage (möglichst am höchsten Punkt) vorzusehen.

Es hat sich bewährt, die Deckenflächen aufsteigend zur Öffnung hin zu gestalten. Größere Hohlräume in den Maschinenfundamenten und Verkleidungen müssen mit Entlüftungsöffnungen versehen werden, um eine Wasserstoffansammlung zu verhindern.

Je nach Risikobeurteilung werden in der Praxis, z.B. bei Gefahr von größeren Späneansammlungen, im Maschineninnenraum eine Branddetektion sowie außerhalb der Maschine eine zusätzliche manuelle Brandmeldeeinrichtung (Handauslösung) installiert. Die Signalweiterleitung erfolgt in der Regel an die Werksfeuerwehr oder eine zentrale Leitstelle.

Um den Zugang zum manuellen Löschen oder Entfernen des Brandherds zu ermöglichen, sind an Zugangstüren Türsicherheitsschalter, z.B. mit verplombter Notentriegelung, installiert.

Abb. 6 Türsicherheitsschalter/Positionsschalter mit Notentsperrung mittels Bowdenzug

| Hinweis |

| Soll bei einem Brand manuell gelöscht werden, darf die Maschinentür nur von speziell unterwiesenem Personal oder von der Feuerwehr geöffnet werden. Hilfen zur Unterweisung siehe auch DGUV Information des FB Holz und Metall (Infoblatt) Nr. 043. "Brand an Werkzeugmaschinen - Was ist zu beachten?" |

Außerdem ist auf eine wirksame Be- und Entlüftung im Hallenbereich zu achten.

Es muss darauf geachtet werden, dass die aus der Maschine geförderten feuchten Schlämme aus dem Maschineninnenraum entfernt und einem Sammelbehälter mit begrenztem Volumen zugeführt werden.

Um die Mengen an feuchten Spänen (reaktionsfähige Brandlast) gering zu halten, sind nichtbrennbare Spänesammelbehälter mit Entlüftungsöffnung für austretenden Wasserstoff notwendig.

Es hat sich bewährt, die aus der Maschine geförderten Späne bei hohem Anfall möglichst direkt einer Brikettierung zuzuführen. Hierbei ist auf eine geringe Restfeuchte zu achten.

Der Arbeitsbereich, die Maschinen und der Spänebehälter müssen mit Warnzeichen gekennzeichnet werden (siehe Abschnitt 8 "Kennzeichnung..."). Das Verbot von offenen Flammen, Feuer, offenen Zündquellen und Rauchen muss umgesetzt werden (Sicherheitskennzeichnung nach ASR A1.3).

Abb. 7 Brikettierte Späne

2.1.4 Bearbeitung mit nichtwassermischbaren KSS (Öl)

2.1.4.1 Konventionelle Nassbearbeitung

Wie bei allen klassischen Bearbeitungen von Werkstoffe mit nichtwassermischbaren Kühlschmierstoffen (Öl), kommt es infolge des Bearbeitungsprozesses zur Vernebelung (KSS-Luft-Gemisch) im Maschineninnenraum.

Es besteht die Gefahr der Zündung des KSS-Luft-Gemisches im Arbeitsbereich durch heiße Oberflächen oder Funken. Dadurch kann es zu Durchzündungen kommen. Brände im Innenraum der Maschine (z.B. Brand des Öls oder der ölbenetzten Späne) und Flammenaustritte (z.B. aus Undichtigkeiten, Gehäusetüren, Beschickungs- und Entnahmeöffnungen) in die Maschinenumgebung sind die Folge.

Im weiteren Brandverlauf kann sich infolge der Entzündung der ölgetränkten Magnesiumspäne ein Brand im Maschineninnenraum und schlimmstenfalls ein sekundärer Leichtmetallbrand der Magnesiumspäne entwickeln.

Schutzmaßnahmen:

Durch die Auswahl emissionsarmer Kühlschmierstoffe kann die Aerosol- und Dampfbildung im Arbeitsbereich reduziert werden.

Emissionsarme Kühlschmierstoffe zeichnen sich durch folgende Merkmale aus (siehe DGUV Regel 109-003, DGUV Information 209-026, VDI 3802, Blatt 2-03/2012):

- aufgebaut auf Basis verdampfungsarmer Mineralöle oder synthetischer Ester oder Sonderflüssigkeiten (z.B. Polyalphaolefine),

- Zusatz von Antinebeladditiven

Grundsätzlich wird empfohlen, den KSS mit dem geringsten Verdampfungsverlust und dem höchsten Flammpunkt zu wählen. Ist für einen Bearbeitungsprozess eine Bandbreite der Viskosität (Viskositätsindex) vorgegeben, sollte der KSS mit der höchsten Viskosität ausgewählt werden (siehe auch DGUV Information 209-026).

Tabelle 1: Kenndaten von brennbaren, nichtwassermischbaren Kühlschmierstoffen (Quelle:

DGUV Information 209-026)

| Tendenz | Viskositäts- klasse nach DIN EN 51519 (ISO 3448:1992) | Viskosität bei 40 °C nach DIN 51562 | Flammpunkt nach DIN EN ISO 2592 (Verfahren mit offenem Tiegel nach Cleveland) | Verdampfungsverlust bei 250 °C nach DIN 51581-1, 2 (Verfahren nach Noack) | Bearbeitungsverfahren beispielhaft |

| ISO VG 5 | 4,14 - 5,06 mm2/s | > 120 °C | < 85% | Honen, Reiben |

| ISO VG 7 | 6,12 - 7,48 mm2/s | > 145 °C | < 80% | Schleifen, Tiefbohren | |

| ISO VG 10 | 9 - 11 mm2/s | > 155 °C | < 60% | Drehen, Fräsen | |

| ISO VG 15 | 13,5 - 16,5 mm2/s | > 190 °C | < 25% | Bohren | |

| ISO VG 22 | 19,8 - 24,2 mm2/s | > 200 °C | < 15% | Gewindeschneiden | |

| ISO VG 32 | 28,8 - 35,2 mm2/s | > 210 °C | < 13% | Gewinderollen | |

| ISO VG 46 | 41,4 - 50,6 mm2/s | > 220 °C | < 11% | Räumen |

Eine ausreichende KSS-Menge an der Bearbeitungsstelle (Überflutungsschmierung) ist sicherzustellen (allgemeine Hinweise zur Auslegung von Kühlschmierstoffkreisläufen siehe VDI 3035), zum Beispiel durch Überwachung der Kühlschmierstoffzufuhr mit Druck- oder Strömungswächter.

Zur Entfernung des entstehenden Ölnebels im Innenraum der Maschine ist eine Absauganlage vorzusehen. Voraussetzung für den Maschinenstart ist eine laufende Absauganlage unter Einhaltung des vom Maschinenhersteller vorgegebenen Mindestvolumenstroms/Abluftstroms (Kontrolle z.B. mit Druck- oder Strömungswächter/ Strömungssensor).

Bei Unterschreitung des erforderlichen Abluftstroms oder bei Störung erfolgt eine Anzeige durch eine automatische Warneinrichtung und die Maschine geht außer Betrieb.

Abb. 8 Luftabsperrklappe, Löschdüse und Strömungssensor

Bei nicht ausreichender Festigkeit der Verhaubung/Einhausung ist eine Druckentlastungseinrichtung vorzugsweise im Deckenbereich der Werkzeugmaschine vorzusehen. Dadurch sollen im Fall einer Zündung die entstehenden Flammen und heißen Verbrennungsgase in gefahrlose Bereiche für das Betriebspersonal abgeleitet werden.

Ziel ist es, eine Druckentlastung aufgrund der Durchzündung von Ölaerosolen auf möglichst kurzem Weg zu gewährleisten. Dadurch soll eine Gefährdung des Maschinenbedienpersonals durch herausschlagende Flammen vermindert werden.

Ist das Betreiben einer Werkzeugmaschine mit einem hohen Brandrisiko und mit der Gefahr von nachfolgenden Metallbränden verbunden, sind integrierte Brandmelde- und Löscheinrichtungen vorzusehen (siehe auch DIN EN ISO 19353).

Die Anforderungen an integrierte Brandmelde- und Löschanlagen sowie an die Art des Löschmittels sind ebenfalls ein entscheidender Bestandteil des Sicherheitskonzepts. Entsteht ein Brand in der Maschine, darf er sich keinesfalls auf die Magnesiumspäne übertragen, da sonst ein schwer beherrschbarer Metallbrand verursacht würde.

Daher werden erhöhte Anforderungen an eine sichere Detektion des Brands gestellt, beispielsweise durch eine Überwachung mit mehreren, miteinander kombinierten Brandsensoren (Flamm- und Wärmesensoren). Weiterhin soll die Brandlöschung schnell erfolgen, um eine Brandübertragung auf die Magnesiumspäne zu verhindern. Hierbei hat sich das Edelgas Argon als geeignetes Löschmittel bewährt.

Ist CO2 als Löschmittel für den Ölbrand vorgesehen, muss im Rahmen einer Einzelfallbetrachtung unbedingt sichergestellt werden, dass sich ein Brand in der Maschine keinesfalls auf die Magnesiumspäne übertragen kann.

Es muss sichergestellt sein, dass sich im Maschineninnenraum keine Ansammlungen von Magnesiumspänen bilden können, zum Beispiel durch ausreichende Spüleinrichtungen.

Zur Reduzierung der Brandgefahr sollte die Brandlast in der Werkzeugmaschine und in der Arbeitsumgebung möglichst gering gehalten werden. Späne sind aus dem Maschineninnenraum zu entfernen, z.B. durch Späneförderer und Schwallspülung. Spänebehälter müssen in regelmäßigen Abständen und bei Bedarf (am besten mindestens 1-mal pro Tag) entleert werden.

Der Arbeitsbereich muss von weiteren Zündquellen freigehalten und mit dem Verbotszeichen P003 (keine offene Flamme; Feuer, offene Zündquelle und Rauchen verboten - Quelle: ASR A1.3) gekennzeichnet werden (siehe Abschnitt 8 "Kennzeichnung"). Das Verbot von offenen Flammen, Feuer, offenen Zündquellen und Rauchen muss umgesetzt werden (Sicherheitskennzeichnung nach ASR A1.3)

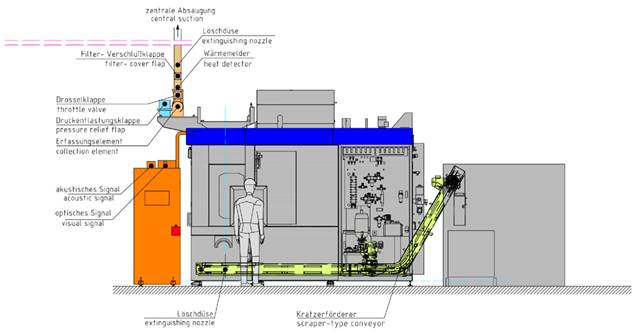

Abb. 9 Prinzipdarstellung Schutzkonzept für Ölbearbeitung (nichtwassermischbarer Kühlschmierstoff), Bearbeitungszentrum für automatisches Be- und Entladen der Werkstücke

Abb. 10 Prinzipdarstellung Schutzkonzept für Ölbearbeitung (nichtwassermischbarer Kühlschmierstoff) Bearbeitungszentrum für automatisches Be- und Entladen der Werkstücke; Draufsicht

Abb. 11 Löschdüse und Wärmemelder/Temperatursensor im Maschineninnenraum

2.1.4.2 Minimalmengenschmierung (MMS)

Die Minimalmengenschmierung (MMS) ist eine Verlustschmierung. Der Schmierstoff wird entweder über Düsen von außen auf das Werkzeug aufgesprüht (äußere Zuführung) oder durch die Innenkanäle des Werkzeugs zugeführt (innere Zuführung). In der industriellen Serienfertigung wird hauptsächlich die innere Zuführung angewendet.

Im Gegensatz zur konventionellen "Nassbearbeitung" werden bei der Minimalmengenschmierung für den Bearbeitungsprozess durchschnittlich nicht mehr als 50 ml Schmierstoff je Prozessstunde und Werkzeug eingesetzt.

In Ausnahmefällen können dem Prozess kurzzeitig durchaus mehr als 150 ml/h Schmierstoff zugeführt werden (siehe auch DGUV Information 209-024).

Durch Störungen (z.B. Fehlbewegungen, Werkzeugcrash, stumpfes Werkzeug) können Funken entstehen. Infolgedessen kann sich zunächst das Öl der ölbenetzten Späneablagerungen/Spänenester entzünden und einen Brand im Innenraum der Maschine und eventuell in der unmittelbaren Umgebung auslösen. Im weiteren Brandverlauf kann durch die Entzündung der Magnesiumspäne/ -rückstände ein sekundärer Metallbrand entstehen.

Schutzmaßnahmen:

Für eine reibungslose und emissionsarme Metallbearbeitung mit Minimalmengenschmierung hat sich der Einsatz von Schmierstoffen mit möglichst gutem Schmiervermögen und hoher thermischer Stabilität bewährt.

In der industriellen Fertigung werden synthetische Esteröle und sogenannte Fettalkohole mit günstigem Verdampfungsverhalten und einem hohen Flammpunkt verwendet (siehe auch DGUV Information 209-024).

Folgende Richtwerte haben sich zur Auswahl eines emissionsarmen Schmierstoffs bewährt.

Tabelle 2: Richtwerte zur Auswahl eines emissionsarmen Schmierstoffs (Quelle:

IFA-Arbeitsmappe "Messung von Gefahrstoffen", Sachgruppe 6)

| Viskosität bei 40 °C nach DIN 51562 Teil 1 | Flammpunkt offener Tiegel nach DIN EN ISO 2592 | Verdampfungsverlust nach Noack bei 250 °C

DIN 51581 Teil 1 |

| > 10 mm 2 /s | > 150 °C | < 65% |

Um die Brandgefahr zu verringern, wird der Einsatz von Schmierstoffen mit einem Flammpunkt von mindestens 150 °C und einer hohen Viskosität (> 10 mm 2 /min bei 40 °C) empfohlen.

Im Rahmen eines Forschungsprojekts wurden die Auswirkungen von Zündereignissen bei der Minimalmengenschmierung auf die Brand- und Explosionsgefahr unter praxisnahen Bedingungen untersucht (siehe auch DGUV Information des FB Holz und Metall 088 "Minimalmengenschmierung - Risiko von Bränden und Explosionen").

Bei Einhaltung der beiden folgenden Eckpunkte ist eine MMS Bearbeitung mit Schmierstoff-Mengen bis zu

1000 ml pro Prozessstunde und pro m3 Arbeitsraum/Maschineninnenraum (~ etwa 15 ml pro Minute pro m3 Arbeitsraum/Maschineninnenraum)

ohne die Gefahr einer Zündung des Aerosol-Luft-Gemischs möglich.

1. Verwendung emissionsarmer MMS-Schmierstoffe

Für den Einsatz in Werkzeugmaschinen wird die Verwendung emissionsarmer MMS-Schmierstoffe mit den in Tabelle 2 genannten Eigenschaften gemäß DGUV Information 209-024 empfohlen.

Vom Einsatz von niedrigsiedenden Flüssigkeiten wie Ethanol ist dringend abzuraten.

2. Absaugung mit kontinuierlichem Volumenstrom und Überwachung

Der Absaugvolumenstrom sollte so hoch eingestellt sein, dass sowohl ein leichter Unterdruck als auch eine nach innen gerichtete Strömung im Maschineninnenraum herrschen, damit keine Emissionen aus der Einhausung austreten können.

In der Industrie hat sich ein Absaugvolumenstrom von 400 - 600 m3 /h pro m3 Maschineninnenraum bewährt. Hinweise zur optimalen Einstellung enthalten die VDI 3802 Blatt 2 und die VDI 2262 Blatt 4.

Generell ist zur Entfernung des entstehenden Ölnebels im Innenraum der Maschine eine Absauganlage vorzusehen.

In der Werkzeugmaschine sollte eine Späneabfuhr, z.B. durch kontinuierlichen Austrag über Späneförderer, erfolgen.

Späneansammlungen können durch die spezielle Gestaltung des Arbeitsinnenraums (z.B. durch schräg und steil angebrachte Verkleidung, glatte Oberflächen (z.B. aus Edelstahl)) verringert werden.

Abb. 12 Türsicherheitsschalter/Positionsschalter mit Notentsperrung an Schutztür Magazinwartung

Je nach Risikobeurteilung werden in der Praxis, z.B. bei Gefahr von größeren Späneansammlungen, im Maschineninnenraum eine Branddetektion sowie außerhalb der Maschine eine zusätzliche manuelle Brandmeldeeinrichtung (Handauslösung), installiert.

Die Signalweiterleitung erfolgt in der Regel an die Werksfeuerwehr oder eine zentrale Leitstelle.

Um den Zugang zum manuellen Löschen oder Entfernen des Brandherds zu ermöglichen, sind an Zugangstüren Türsicherheitsschalter, z.B. mit verplombter Notentriegelung, installiert.

| Hinweis |

| Soll bei einem Brand manuell gelöscht werden, darf die Maschinentür nur von speziell unterwiesenem Personal oder von der Feuerwehr geöffnet werden. Ein Aufwirbeln durch den Einsatz des Löschmittels muss unbedingt verhindert werden (Gefahr der Staubexplosion). |

Hilfen zur Unterweisung, siehe auch DGUV Information des FB Holz und Metall Nr. 043. "Brand an Werkzeugmaschinen - Was ist zu beachten?"

Darüber hinaus muss die regelmäßige Wartung und Reinigung der Anlage gewährleistet sein. Die Intervalle sind in einem Reinigungsplan festzulegen (z.B. Muster-Reinigungsplan, siehe Anhang 2 der DGUV Information 209-024).

2.1.5 Bearbeitung mit handgeführten Schleifmaschinen

Beim Schleifen, Bürsten und Entgraten von Magnesiumbauteilen entstehen zündfähige Magnesiumstäube und feine Späne. Magnesiumstäube sind leichtentzündlich und im aufgewirbelten Zustand in Luft explosionsfähig.

Abgelagerte Stäube im Arbeitsbereich stellen eine Brandlast dar. Höchste Vorsicht ist geboten, wenn die Gefahr besteht, dass Stäube und Späne auf der Arbeitskleidung anhaften. Anhaftende Stäube lassen sich sehr leicht entzünden und führen bei einem Kleiderbrand zu einer äußerst schnellen und heftigen Brandausbreitung mit extrem hohen Temperaturen.

Häufig sind zündfähige Funken Auslöser von Kleiderbränden. Die Funken können durch unbeabsichtigte Kontakte von handgeführten Bearbeitungswerkzeugen (z.B. Ablegen des auslaufenden Handschleifgeräts) mit funkenreissenden metallischen Teilen (z.B. Werkzeugablagen, Verkleidungen, Rahmenteile, Absaughauben etc.) entstehen.

Schutzmaßnahmen

Die entstehenden trockenen Schleifstäube müssen möglichst nah an der Bearbeitungsstelle abgesaugt werden.

Zusätzlich ist eine speziell für Magnesiumstaub geeignete Absauganlage am Arbeitsplatz einzusetzen (siehe Beschreibung der Eignung für Magnesiumstäube im Kapitel "Bestimmungsgemäße Verwendung" in der Betriebsanleitung der betreffenden Produkte.

Anforderungen an Absauganlagen für trockene Magnesiumstäube, siehe Abschnitt 2.1.2).

In der Praxis werden Arbeitsplätze zum Schleifen von Magnesium (z.B. bestehend aus Arbeitstisch, Arbeitsfläche und Randabsaugung sowie handgeführte Schleifmaschinen) in der Regel über Nassabscheider abgesaugt. Die Absauganlage läuft bei der Bearbeitung permanent und der abgesaugte Luftvolumenstrom wird kontinuierlich überwacht (Strömungsgeschwindigkeit: v > 20 m/s). Der Nassabscheider hat Entlüftungsöffnungen, damit zwangsläufig entstehender Wasserstoff entweichen und sich nicht anreichern kann. Ein durchgehender Potenzialausgleich (Erdung von der Schleifkabine bis zum Nassabscheider inkl. Blitzschutz) ist ebenfalls Voraussetzung.

Eine weitere Voraussetzung ist das Tragen von zusätzlicher geeigneter Schutzkleidung mit glatter Oberfläche ohne Taschen (z.B. schwer entflammbare Gummi- oder Lederschürze mit glatter Oberfläche). Dadurch wird das Anhaften von Magnesiumstaub auf der Arbeitskleidung minimiert. Kleidung aus Strickfaser- und Fleecematerialien sind absolut ungeeignet.

Zündquellen, zum Beispiel Schleiffunken durch funkenreißende Werkzeuge, sind im Arbeitsbereich auszuschließen. Im direkten Umfeld des Arbeitsbereichs sollten daher Metallteile (Rahmenteile, Absaughauben etc.) möglichst aus "nicht funkenreißendem" Material (z.B. Aluminium oder Kupfer) bestehen. Es dürfen nur druckluftbetriebene Werkzeuge und keine elektrischen Schleifgeräte, zum Beispiel Winkelschleifer, eingesetzt werden.

Von der Absaugung nicht erfasste Stäube sind durch regelmäßige Reinigung des Arbeitsbereichs zu entfernen. Dabei ist das Aufwirbeln der Stäube mit Druckluft zu vermeiden. Hierzu sind geeignete Industriesauger ohne innere Zündquellen (z.B. Kennzeichnung Typenschild: Typ 22, EPL Dc [1]) und gegebenenfalls mit Wasserstoffentlüftung einzusetzen, wobei die Staubsammelbehälter arbeitstäglich entleert werden sollten. Reinigungsintervalle und Methoden sind in einem Reinigungsplan zu dokumentieren. Hinweise zu Industriestaubsaugern und Entstaubern siehe DGUV Information 209-084.

Der Arbeitsbereich muss durch das Verbotszeichen "Offene Flammen, Feuer, offene Zündquellen und Rauchen verboten" gekennzeichnet werden.

Es sind Löschmittel der Brandklasse D für Metallbrände bereitzuhalten. Auf keinen Fall darf mit Wasser gelöscht werden!

Siehe hierzu auch DGUV Information des FB Holz und Metall Nr. 051 "Trockenschleifen von Magnesium".

Abb. 13 Brand von Magnesiumschmelze

wird nicht dargestellt *)

2.2 Schmelzen

Magnesiumschmelzen besitzen im Bereich der Gießtemperatur eine dem Wasser vergleichbare Viskosität und entzünden sich spontan bei Kontakt mit Luftsauerstoff. Technische Magnesiumlegierungen schmelzen bei Temperaturen im Bereich von etwa 420 °C bis 650 °C (Selbstentzündung ab ca. 400 °C, die meisten Legierungen schmelzen ab 530 °C).

Ohne Abdeckmittel oder Schutzgase entzündet sich die Schmelze an der Luft und brennt an der Oberfläche sofort unter starker Entwicklung weißen Rauchs und grellem weißen Lichts.

Der entstehende gesundheitsschädliche Rauch besteht aus Magnesiumoxid mit einer Partikelgröße < 10 μm. Dieser Rauch sollte nicht eingeatmet werden und fällt unter den Arbeitsplatzgrenzwert für die alveolengängige Staubfraktion (TRGS 900).

Ein Erkennungsmerkmal des Magnesiumbrands ist die gleißend helle und, aufgrund der Wärmestrahlung im Infrarot-Bereich, blendende Flamme. Darüber hinaus können UV-/IR- und sichtbare Strahlungsanteile in der Flamme auftreten. Durch ungeschütztes Hineinsehen kann es zu Schädigungen der Augen kommen (z.B. grauer Star). Ein Visier, zum Beispiel mit Goldbedampfung, sollte benutzt werden.

Beim Zusammentreffen von Schmelze mit Feuchtigkeit, Wasser oder auch Rost etc. läuft eine heftige Reaktion ab, durch die Schmelze verspritzt wird. Dadurch können Folgebrände entstehen, die Personen- oder Sachschäden bewirken. Deshalb muss unbedingt der Kontakt der Schmelze mit Wasser und Feuchtigkeit verhindert werden!

Die hohen Verbrennungstemperaturen des Magnesiums von bis zu 3000 °C haben bei Zutritt von Wasser eine Aufspaltung in Sauerstoff und Wasserstoff zur Folge (Thermolyse). Dies kann eine explosionsartig verlaufende Knallgasreaktion mit möglicherweise fatalen Auswirkungen nach sich ziehen.

Abb. 14 Schmelzeauswurf bei eingebrachtem Wasser, ca 50 ml

wird nicht dargestellt *)

Tätigkeiten/Schutzmaßnahmen

Masseln einbringen

Beim Einbringen von Masseln muss jeglicher Feuchteeintrag verhindert werden. Die Masseln sind zur Vermeidung von anhaftender Feuchtigkeit zu trocknen, zum Beispiel durch Vorwärmstationen (Temperatur und Mindestzeit nach Herstellerangabe). Ein vorsichtiges Einbringen der Magnesiummasseln von Hand oder durch eine Schleuse in das Metallbad (z.B. durch Durchrutschschleuse, geeignete Körbe) schützt vor Beschädigung des Tiegels.

Abb. 15 Abmasseln/Herstellung von Masseln

Begasen/Schutzgase

Beim Öffnen von Tiegelklappen und Einbringen von Masseln, Fühlern, Pumpen und Ähnlichem besteht immer die Gefahr des Eindringens von Luftsauerstoff und Feuchtigkeitsspuren in das System.

Um das zu verhindern, wird Schutzgas im Überdruck in Form einer Begasung aufgegeben. Jegliche Schmelzbadstörung und der damit verbundene Zutritt von Luft sollte so kurz wie möglich gehalten werden. Es entstehen dadurch oftmals Turbulenzen durch Konvektion, so dass Luft eindringen und das Schutzgas verdrängen kann.

An der Oberfläche der Schmelze oxidiert das Magnesium mit dem Sauerstoff der Luft zu Magnesiumoxid.

Das Magnesiumoxid ist instabil (Sauerstoff diffundiert), hat ein kleineres Volumen als die Magnesiumschmelze und lässt somit die Schicht oberhalb der Schmelze immer wieder aufbrechen.

Dementsprechend kann es zur Selbstentzündung auf der Oberfläche kommen.

Damit das nicht passiert, wird ein Schutzgas auf die Oberfläche der Schmelze gegeben.

Dafür kommen unterschiedliche Gase in Frage.

Derzeit verwendete Schutzgasatmosphären bestehen zum Beispiel aus folgenden Gasen:

R 134a oder SO2 (wenige Prozent) im Gemisch mit absolut trockener Luft oder reinem Stickstoff.

Abkrätzen/Tiegelreinigung

Verfahrensbedingt entsteht beim Schmelzen oder Warmhalten auch unter Schutzgas an der Badoberfläche von Magnesiumtiegeln durch Oxidation körnige Schlacke.

Abb. 16 Krätzebehälter aus Stahl ...

Abb. 17. .. mit dichtschließendem Deckel

Abb. 18 Behälter für Werkzeuge zum Abkrätzen, offen

Abb. 19 Behälter für Werkzeuge zum Abkrätzen, geschlossen

Abb. 20 Gießereibekleidung auf der Ofenbühne beim Abkrätzen /schwer entflammbare Silberkleidung, gegebenenfalls Atemschutz, goldbedampftes Visier

Diese so genannte Krätze bildet eine heterogene Masse, die regelmäßig abgezogen werden muss (Abkrätzen).

Die bei der Entnahme der Krätze anhaftende Magnesiumschmelze entzündet sich an der Luft außerhalb des Tiegels sehr schnell unter Rauchentwicklung. Daher sollte sie, wie auch das Werkzeug, in einen absolut trockenen nicht brennbaren geeigneten Behälter (z.B. aus Stahl) mit dicht schließendem Deckel verbracht werden, in dem der Brand schnell zum Erlöschen kommt. Alternativ kann der Brand auch durch Abdecken mit speziellem Schmelzsalz gelöscht werden.

Die für die Tiegelreinigung verwendeten Werkzeuge sollten ebenfalls in geeigneten Gefäßen beziehungsweise sauber und trocken aufbewahrt werden, damit sich die daran anhaftenden Rückstände nicht entzünden.

Krätze aus nicht löslichen Oxiden der Legierungsbestandteile tritt in erster Linie an der Schmelzbadoberfläche auf, aber auch am Boden und an den Wänden des Tiegels. Sie muss ebenfalls regelmäßig entfernt beziehungsweise "gezogen" werden. In regelmäßigen Abständen müssen Krätze/Zunderablagerungen auch an Seitenwänden und am Boden der Tiegel beseitigt werden.

Das Entfernen von Krätze an der Oberfläche oder von Oxiden aus dem Tiegel darf nur unter folgenden Bedingungen durchgeführt werden.

- Es wird geeignete Schutzkleidung getragen (z.B. schwerentflammbare "Silberkleidung", gegebenenfalls Atemschutz, goldbedampftes Visier). Siehe Abschnitt 3 "Persönliche Schutzausrüstung"

- Es werden vorgewärmte, speziell für die Einsatzbedingungen geformte Werkzeuge verwendet. Die Werkzeuge müssen aus Vollmaterial bestehen, trocken und frei von Rost, Nickel und Verunreinigungen sein.

- Es muss verhindert werden, dass beim Öffnen der Tiegelklappen eventuelle Anbackungen aus Oxiden des Abbrands in größeren Brocken in die Schmelze fallen (Gefahr der Thermitreaktion Mg/Fe2O3). Eine mögliche Schutzmaßnahme ist die regelmäßige Kontrolle und Reinigung.

Die Ablagerungen am Boden und an den Wänden des Tiegels (Unterschlacke) müssen in regelmäßigen Abständen entfernt werden, da in diesen Bereichen Überhitzungen entstehen und zu einem Tiegeldurchbruch führen können.

Pumpenziehen und Pumpenreinigung

Ein Brand durch Schmelzeanhaftungen kann auch beim Herausziehen von Metallpumpen, Rührmotoren oder Temperatursonden auftreten. Solche Brände können auch durch Abdecken mit dicken Lagen silikatfreier Mineralwolle auf Basis von Magnesium- und Calciumoxid erstickt werden. Sobald kein Sauerstoff mehr an einen solch überschaubaren Brand gelangt und das Magnesium erstarrt, erlöschen die Flammen.

Beim Herausziehen der Pumpe oder des Gießbehälters besteht die Gefahr der Entzündung des anhaftenden, zum Teil flüssigen, Magnesiums. Deshalb sollten die Bauteile zügig in einem bereitgestellten Stahlbehälter mit Deckel abgelegt werden.

Um die Flammen zu löschen, wird in der Praxis das Bauteil mit geeigneten Abdeck- /Löschmitteln (z.B. Keramikfaserwolle/trockener Sand/Hohlglasgranulat (Siliciumdioxid)) abgedeckt und der Deckel des Behälters geschlossen. Zusätzlich sollten bei diesen Tätigkeiten geeignete Löschmittel der Brandklasse D in ausreichender Menge vorhanden sein.

Schmelzofen/Tiegel

Bei der Verwendung von fluorhaltigen Schutzgasen hat sich eine Beschichtung der Innenseite des Tiegels auf Höhe des Flüssigkeitsspiegels mit nickelfreiem Chromstahl zur Steigerung der Korrosionsbeständigkeit als vorteilhaft erwiesen.

Ausmauerungen im Tiegelbereich müssen mit feuerfestem Material, das frei von Silikaten und Eisenoxid ist, ausgeführt sein, da Magnesiumschmelze mit diesen Oxiden reagieren kann. Die Ausmauerung/Auffangwanne sollte möglichst aus Stahl oder aus Material mit hohem Aluminiumoxid-Gehalt bestehen.

Eine möglichst gleichmäßige Temperatureinstellung und -überwachung mit mehreren Temperaturfühlern in den verschiedenen Abschnitten eines Tiegels zur Vermeidung von größeren Schwankungen ist erforderlich. Zusätzlich ist der Flüssigkeitsspiegel des Tiegels mit Füllstandssonden zu überwachen. Der Flüssigkeitsspiegel sollte konstant gehalten werden, damit vor allem der obere Randbereich des Ofentiegels nicht überbeansprucht wird.

Eine routinemäßige Überwachung der Tiegelwandstärke mit Ultraschall- oder anderen zerstörungsfreien Verfahren muss ebenso durchgeführt werden wie die visuelle Kontrolle der Wände auf Risse und Verformungen. Die Lebensdauer der Tiegel liegt je nach Qualität nach bisherigen Erfahrungen bei ca. 4-6 Jahren, was allerdings immer im Einzelfall zu prüfen ist. Bei einer Verringerung der Wandstärke ist auf die Angaben des Tiegel- bzw. Ofenherstellers zu achten. Generell sind regelmäßige Prüfungsintervalle vom Betreiber unter Berücksichtigung der Herstellerinformationen festzulegen.

Beim Einsatz von R134a als Schutzgas ist auf die Korrosionswirkung von zwangsläufig entstehender Flusssäure (HF) im Bereich des Metallspiegels auf den Tiegelrand zu achten. Eine regelmäßige Kontrolle der Wandstärke des Tiegels sowie dessen baulichen Zustands ist ebenfalls notwendig.

Eine mechanische Überbeanspruchung des Tiegels durch zu heftiges Einbringen der Masseln in die Mg-Schmelze sollte vermieden werden. Besser ist ein langsames Einbringen und Abschmelzen der Masseln.

2.3 Druckgießen

Abb. 21 Druckgussanlage

Die Versorgung des Schmelzofens mit elektrischer Energie, Gas sowie Hydraulikflüssigkeit sollte außerhalb des Gefahrenbereichs separat abschaltbar sein. Im Notfall muss die Versorgung mit Schutzgas aufrechterhalten werden. Deswegen brauchen Gießzellen in der Regel eine eigene Notstromversorgung.

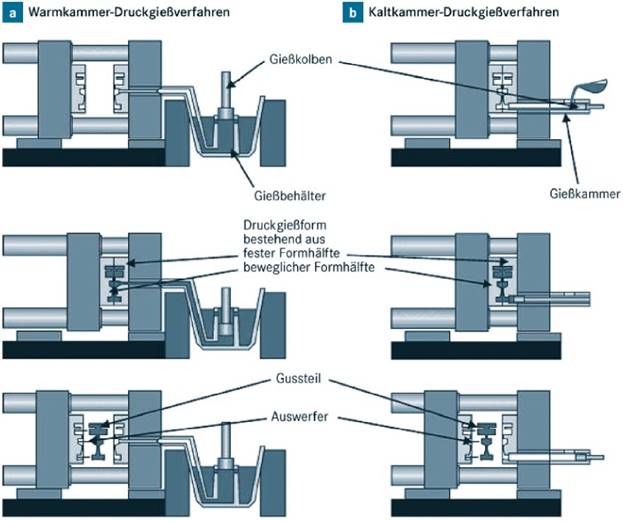

Abb. 22 Schematische Darstellung zum Ablauf des Druckgießverfahrens: (a) Warmkammer-Druckgießmaschine, (b) Kaltkammer-Druckgießmaschine

Eine Druckgießmaschine für Magnesiumlegierungen ist in zwei Teileinheiten gegliedert. Man unterscheidet den Schmelz- und Warmhaltebereich, in dem das Magnesium aufgeschmolzen wird und den eigentlichen Druckgussbereich, in dem das flüssige Material aus einer Gießkammer mit sehr hohen Drücken in die geschlossenen Formhälften gedrückt wird (DIN EN 869). Darüber hinaus sind Zusatzeinrichtungen, zum Beispiel Entnahme- und Sprüheinrichtungen, am Prozess beteiligt.

Die beiden relevanten Verfahren für NE-Metalle sind das Warmkammer- und das Kaltkammerdruckgießverfahren. Beim Warmkammerdruckgießverfahren steht die eigentliche Gießkammer über das Gießmundstück ständig in direkter Verbindung mit dem flüssigen Metall im Schmelzofen.

Im Unterschied dazu wird die Schmelze beim Kaltkammerdruckgießverfahren bei jedem Gießvorgang aus dem Schmelzofen über ein Zuleitungsrohr oder andere Dosiersysteme in die eigentliche Gießkammer verbracht und mit dem Gießkolben unter hohen Drücken in die geschlossenen Formhälften gepresst.

Gefahren und Schutzmaßnahmen

Ein besonders kritischer Bereich beim Warmkammerdruckguss ist die Verbindung vom beheiztem Gießmundstück zum eigentlichen Druckgussteil der Anlage.

Hier kann es durch Ablagerungen leicht zu Undichtigkeiten kommen.

Als Schutzmaßnahmen sind trennende Schutzeinrichtungen, zum Beispiel Abdeckungen, und regelmäßige Wartung/Kontrolle der kritischen Stellen vorzusehen.

An vergleichbarer Stelle ist es auch beim Kaltkammerdruckguss wiederholt zu Unfällen durch Herausspritzen von Metallschmelze gekommen. Die beheizten Überleitungsrohre zwischen Schmelzofen und Füllkammer müssen in regelmäßigen Abständen instandgesetzt werden, da sie sich im Laufe der Zeit zusetzen können.

Bei der Demontage der Überleitungsrohre ist daher darauf zu achten, dass es nicht zum Kontakt mit eventuell noch anstehendem flüssigen Magnesium kommt. Dieses kann außerdem, je nach Zuführungssystem, noch unter leicht erhöhtem Druck stehen und beim Abnehmen des Rohrs herausspritzen.

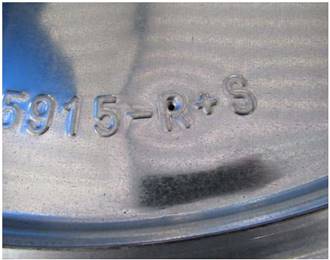

Für beide Verfahren gilt, dass Materialanhaftungen zwischen den Formhälften in Form von dünnem "Flitter" aus herausgedrückter erkalteter Magnesiumschmelze auftreten können. Die Anbackungen können zu Undichtigkeiten der Form führen. Daher ist darauf zu achten, dass diese Reste beim Auftragen des Trennmittels möglichst vollständig entfernt werden.

Die anfallenden dünnen Flitter fallen in den unteren Maschinenbereich und sind aufgrund ihrer großen Oberfläche leicht entzündbar. Darüber hinaus ist das anfallende Magnesium-Flittermaterial durch den Kontakt mit wässrigen Formtrennmitteln feucht und es muss mit Wasserstoffentwicklung gerechnet werden.

Die Ablagerungen müssen aufgrund der Brandlast regelmäßig entfernt werden. Am einfachsten kann dies durch herausziehbare Sammelbleche umgesetzt werden, die unterhalb des Formenraumes angebracht sind.

Ansammlungen/Rückstände von Flittern, Schmiermitteln, Wasser oder Hydraulikflüssigkeiten unterhalb der Form müssen regelmäßig entfernt werden (Wartungs-Reinigungsplan).

Abb. 23 Formhälften

Beim Herausspritzen von flüssiger und sofort brennender Magnesiumschmelze kann es zu Sekundärbränden oder Verletzungen des Bedienpersonals kommen. Daher müssen Schutzeinrichtungen, zum Beispiel Blechabdeckungen, gemäß DIN EN 869 "Druckgießanlagen" vorhanden sein, besonders an der Trennebene der Druckgießform sowie im Bereich zwischen Gießkammer und Gießkolben.

Sofern feste trennende Schutzeinrichtungen nicht ausreichen, müssen verriegelte trennende Schutzeinrichtungen vorgesehen werden (s. DIN EN 869; z.B. Kap. 5.11 und 5.13).

Risse in der meist temperierten Form oder in Schläuchen können dramatische Folgen haben, wenn Wasser in die Form eindringt und mit der Magnesiumschmelze in Kontakt kommt. Es empfiehlt sich daher, die Kühlkreisläufe der Formen zu überwachen, zum Beispiel mit Durchfluss-Wächter oder Druckwächter. Wenn es technisch möglich ist, sollte auf schwer entflammbares Öl als Kühlmedium in der Form umgestellt werden.

Allgemein gültige sicherheitsgerechte Vorgaben zu Tätigkeiten mit Trennmittel (z.B. müssen geeignete Trennmittel sparsam aufgetragen werden, nach dem Auftragen des Trennmittels muss das Wasser vollständig verdampft sein, herauslaufendes Wasser darf sich auf Grund einer möglichen Brandgefahr nicht im Untergestell sammeln,...) sind auch bei der Verarbeitung von Magnesium zu berücksichtigen.

Entsorgung/Lagerung

Das anfallende Magnesium-Flittermaterial ist durch den Kontakt zu den meist wässrigen Formtrennmitteln feucht und muss ähnlich behandelt werden wie mit Kühlschmierstoffemulsion behaftete Späne. Das Material (Flitter) muss bis zur Aufbereitung oder bis zum Abtransport zum Recycling in verschlossenen, gekennzeichneten Fässern mit Entlüftung separat in geschützten Bereichen außerhalb der Gießhalle gelagert werden.

Abb. 24 Fässer mit Entlüftungsöffnungen

Abb. 25 Fässer mit Entlüftungsöffnungen

2.4 Sandformgießen

Das Gießen von Magnesium in Sand (Sandgussverfahren) ist ein seltenes Verfahren im Prototypen- und Kleinserienbereich. Gefährdungen gehen von der flüssigen Metallschmelze aus (ca. 700 °C). Außerdem bestehen Haut- und Atemwegsgefährdungen durch Kontakt mit dem Formstoff (z.B. Phenol-Formaldehydharze) und mit dem eingesetzten Quarzsand beim Formen, Auspacken und Putzen. Darüber hinaus entstehen durch den Gießprozess Pyrolyseprodukte aus dem eingesetzten Formstoff.

In der speziellen Variante des Magnesium-Sandgusses kann es beim Löschen eines fortgeschrittenen Brands mit Sand zu einer gefährlichen Thermitreaktion (silikothermische Reaktion) kommen. Dabei zieht sich das Magnesium den Sauerstoff aus dem Sand (SiO2) und es kommt zu einer heftigen Brandentfachung.

Spezielle Schutzmaßnahmen:

- Als Formhilfsstoffe und Binder eignen sich nur völlig wasserfreie Systeme (getrockneter Kernsand und Phenolharz, Cold-Box-Kerne), Bentonit- oder furanharzgebundener Sand ist ungeeignet.

Es empfiehlt sich die Zugabe eines Inertisierungsmittels, zum Beispiel Kaliumtetrafluoroborat (KBF4). Eine Wiederaufbereitung des Formsands ist in der Regel nicht möglich.

Sand und abgussbereite Formen trocken lagern. - Form mit Schutzgas fluten (Argon), kurz vor dem Eingießen die Schutzgaszuleitung entfernen.

- Die Anordnung und das Freihalten von Luftpfeifen beachten.

- Nur vorgewärmte Gießwerkzeuge verwenden (150 °C, rostfrei und trocken).

- Beim Aufschmelzen ab ca. 400 °C den Tiegel mit Schutzgas fluten, das Metall ständig überwachen.

- Beim Überführen des flüssigen Magnesiums nach Möglichkeit die Überflutung mit Schutzgas gewährleisten.

- Zu viel Schutzgas führt zu Ablagerungen im Tiegel und auf der Badoberfläche, die in Kontakt mit der Umgebungsluft brennen können.

- Beim Transport des Gießmetalls nicht schwappen.

- Zügig gießen; das Metall verliert schnell an Temperatur.

- Speiser und Einguss im Falle eines beginnenden Brennens mit Schwefel bestäuben oder Schmelzsalz hinzugeben.

- Löschmittel (Brandklasse D) bereithalten.

2.5 Weitere Gießverfahren

Gießwalzen zum Herstellen von Magnesiumblechen und Magnesiumband, zum Beispiel mit einer Bandstärke von ca. 5 mm ist ein eher seltenes Verfahren. Eine Gießwalzanlage besteht in der Regel aus einem Schmelzofen, einem Schmelzeauslauf in Spaltform sowie einer Walz- und Kühleinheit.

Die ca. 700 °C heiße flüssige austretende Schmelze wird mit Hilfe zweier gekühlter Walzen schlagartig auf ca. 250 °C "abgeschreckt". An der Austrittsstelle der Schmelze wird Schutzgas zugeführt, um den Bereich gegen Luftsauerstoff zu schützen. Beim Umgang mit der Schmelze sind die in Abschnitt 2.2 beschriebenen Maßnahmen zu beachten.

2.6 Strahlen

Die beim Strahlen entstehenden Staubpartikel besitzen eine große Oberfläche und können neben der Brandgefahr auch zur Bildung einer gefährlichen explosionsfähigen Atmosphäre führen. Ein Brand entsteht, wenn sich abgelagerter Staub entzündet. Bei der Entzündung aufgewirbelter Stäube besteht schon bei geringen Mengen Explosionsgefahr.

Abb. 26 Nassabscheider

Aufgrund der großen Explosionsgefahr werden die entstehenden Stäube über einen Nassabscheider geführt und abgeschieden. Hierbei kommt es zu einer Reaktion der Magnesiumpartikel mit Wasser. Dabei bildet sich so viel Wasserstoffgas, dass ein explosionsfähiges Gemisch entstehen kann. Das ist besonders kritisch, wenn zu wenig Wasser im Abscheidebehälter ist.

Ist die Arbeitskleidung durch Staub verschmutzt, besteht erhöhte Brandgefahr für die Beschäftigten.

Schutzmaßnahmen

Als Strahlmittel ist vorzugsweise kupferfreies Aluminium- oder Zinkdrahtkorn beziehungsweise Granulat oder Korund (inertisierende Wirkung bei Korundanteil > 50 % des Strahlstaubs) einzusetzen.

Stahl und Gusseisen sollten wegen der Funkenbildung und der erhöhten Korrosionsgefahr durch Anhaften von Eisenabrieb auf den Magnesiumteilen nicht als Strahlmittel verwendet werden. Auch Eisenoxide sind als Strahlmittel (z.B. Ferrosat) aufgrund der Gefahr aluminothermischer Reaktionen weniger geeignet.

Grundsätzlich werden Anlagen zum Strahlen von Magnesium über einen Nassabscheider abgesaugt. Der abgesaugte Luftstrom wird bei der Bearbeitung permanent überwacht (Druck- oder Strömungsmesser: Geschwindigkeit Absaugvolumenstrom > 20 m/s). Die Rohrleitungen müssen mit Revisionsöffnungen ausgestattet sein, um eine regelmäßige Kontrolle und Reinigung zu ermöglichen.

Der Nassabscheider ist mit Entlüftungsöffnungen auszustatten, damit entstehender Wasserstoff entweichen und sich nicht anreichern kann.

Ein durchgehender Potenzialausgleich (Erdung von der Strahlkabine bis zum Nassabscheider inkl. Blitzschutz) ist ebenfalls zu beachten.

Auch die Reinigung im Umfeld der Strahlanlage muss in einem Reinigungsplan festgelegt werden. Die Aufnahme der magnesiumhaltigen Staubablagerungen darf nur über zugelassene Industriestaubsauger erfolgen. Hierzu sind geeignete Industriesauger ohne innere Zündquellen (z.B. Kennzeichnung Typenschild: Typ 22, EPL Dc [1]) und eventuell mit Wasserstoffentlüftung einzusetzen, wobei die Staubsammelbehälter arbeitstäglich entleert werden sollten. Reinigungsintervalle und Methoden sind in einem Reinigungsplan zu dokumentieren. Hinweise zu Industriestaubsaugern und Entstaubern, siehe DGUV Information 209-084.

Abb. 27 Schlammwagen für Magnesiumrückstände aus Nassabscheider

Beim Löschen von Magnesiumbränden an Strahlanlagen dürfen die Löschgase Kohlendioxid oder Stickstoff nicht verwendet werden. Generell soll das Löschgas nicht mit Hochdruck eingebracht werden, um ein Aufwirbeln der Stäube zu vermeiden. Das Löschgas oder -pulver wird schonend eingebracht.

3 Persönliche Schutzausrüstung/Arbeitskleidung

Die Auswahl der persönlichen Schutzausrüstungen richtet sich nach den jeweiligen Tätigkeiten und den betrieblichen Gegebenheiten. Man unterscheidet im Wesentlichen die Bereiche des Schmelzens/Gießens und der spanenden Bearbeitung von Magnesiumwerkstücken.

Es besteht die Gefahr, dass sich an der Kleidung anhaftender Magnesiumstaub leicht entzündet. Daher darf Schutzkleidung, die bei der spanenden Bearbeitung des Magnesiums getragen wird, keinesfalls auch in Bereichen mit feuerflüssigem Magnesium eingesetzt werden. Ein Wechsel der Schutzkleidung ist daher notwendig.

Sollte die mit Magnesiumstaub verunreinigte Kleidung gereinigt werden, ist unbedingt die vom Kleidungshersteller angegebene Waschanleitung zu beachten.

PSA, Bereich spanende Bearbeitung

Die wesentliche Gefahr bei der spanenden Bearbeitung, besonders beim Trockenschleifen, ist die Ansammlung von Magnesiumstäuben und -spänen auf der Arbeitsschutzkleidung. Solche der Arbeitsschutzkleidung anhaftenden Partikel sind leicht entzündlich. Deshalb kann es bei einem Kleidungsbrand mit Magnesium zu einer sehr schnellen und äußerst heftigen Brandausbreitung kommen.

Daher muss geeignete Schutzkleidung mit glatter Oberfläche ohne Taschen (z.B. Gummi- oder Lederschürze) getragen werden. Das Haften von Magnesiumstaub an der Arbeitskleidung kann dadurch minimiert werden.

Generell ist die Kleidung regelmäßig von Anhaftungen von Magnesiumrückständen zu reinigen.

| Achtung |

| Keinesfalls darf Kleidung mit Druckluft abgeblasen oder bei feuergefährlichen Tätigkeiten (Schweißen) getragen werden! |

PSA, Bereich Schmelzen/Gießen

Im Bereich Schmelzen/Gießen werden in Abhängigkeit von der Gefährdungsbeurteilung nachfolgende persönliche Schutzausrüstungen getragen:

- Gießereikleidung (Schutzkleidung und Unterkleidung nach DIN EN ISO 11612)

- Gießerei-Helm

- Fußschutz

- Handschuhe

sowie, entsprechend der Gefährdungsbeurteilung, auch

- Schutzbrille mit Seitenschutz

- Gehörschutz

- Atemschutz

Zusätzlich sind in Bereichen mit unmittelbarem Umgang mit schmelzflüssigem Metall (Abkrätzen auf der Ofenbühne, Reinigung von Pumpen, manuelles Gießen, ...)

- Gießereikleidung (Schutzkleidung, Unterkleidung und aluminisierter Gießereimantel bei unmittelbarem Umgang mit schmelzflüssigem Metall nach DIN EN ISO 11612),

- Kopf- und Gesichtsschutz (z.B. Gießerei-Helm mit Visier, Nackenschutz Kopfhaube),

- Fußschutz, gegebenenfalls Gamaschen,

- Gießereihandschuhe

zu tragen.

Abb. 28 Ofenanzug

Gießereikleidung

Die Auswahl von Schutzkleidung gegen Hitze und Flammen bei Umgang mit Metallschmelzen erfolgt nach DIN EN ISO 11612. Außerdem beurteilen die DIN EN ISO 9185 (ehem. DIN EN 373) den Materialwiderstand gegen flüssige Metallspritzer und die DIN EN ISO 15025 (ehem. DIN EN 532) das Brandverhalten von Schutzkleidung.

Beim Umgang mit schmelzflüssigem Magnesium (Abkrätzen, Schmelzebehandlung, Ofenreinigung, etc.) sind besonders das Abperlverhalten der Metallschmelze und die Schwerentflammbarkeit des Gewebes zu berücksichtigen. Ein gutes Abperlverhalten bedeutet, dass Magnesium-Schmelze nicht am Textilmaterial haften bleiben darf.

Abb. 29 Verbrannte ungeeignete Schutzkleidung

wird nicht dargestellt *)

Die oben genannten Anforderungen werden in der DIN EN ISO 11612 in Klassen eingeteilt:

- A Beflammung von Materialien und Nähten (DIN EN ISO 15025)

- B Schutz gegen konvektive Wärme (DIN EN ISO 9151)

- C Schutz gegen Strahlungshitze (DIN EN ISO 6942 Verfahren B)

- D Schutz gegen flüssiges Aluminium (DIN EN ISO 9185)

- E Schutz gegen flüssiges Eisen (DIN EN ISO 9185)

- F Kontaktwärme (DIN EN ISO 12127-1)

Für Gießereien sind die Klassen D und E von besonderer Bedeutung. Für den Schutz gegen feuerflüssiges Magnesium wird eine Kleidung mit der Klasse D3 in Anlehnung an den Schutz gegen flüssiges Aluminium empfohlen.

Der Hersteller hat für die Eignung der Kleidung den entsprechenden Nachweis zu erbringen. In der Regel erfolgt das durch Übergießversuche in Anlehnung an die DIN EN ISO 9185 "Schutz gegen flüssiges Aluminium" mit der verwendeten Magnesium-Legierung.

Abb. 30 Übergießversuche

wird nicht dargestellt *)

Abb. 31 Übergießversuche

wird nicht dargestellt *)

Die Durchführung der Übergießversuche ist auch in der DGUV Information 212-013 "Hitzeschutzkleidung" unter Abschnitt 4.3 beschrieben. Sie enthält auch weitergehende Informationen zum Thema Hitzeschutzkleidung.

Im Gegensatz zum aluminisierten Gießereimantel darf die Unterkleidung/Arbeitskleidung Taschen haben.

Allerdings müssen diese Patten (Taschenklappen) aufweisen, die mindestens 20 mm breiter als die Öffnung der Tasche sind (10 mm auf jeder Seite). Dadurch wird das Eindringen von Magnesiumschmelze und -staub verhindert (Dachziegel- Prinzip).

| Hinweis |

| Firmenlogos und Reflexstreifen, Namen von Beschäftigten oder Firmen, die nachträglich aufgebracht werden, können zu einer Verminderung der Schutzfunktion der Schutzkleidung führen. |

Sofern ein nachträgliches Aufbringen erforderlich ist, sollte das unbedingt in Rücksprache mit dem Hersteller von persönlicher Schutzausrüstung erfolgen. Somit ist gewährleistet, dass die Embleme dort aufgebracht werden, wo es unkritisch ist (Dachziegel-Prinzip weiter gewährleistet).

Als Material für den Gießereimantel kommt ein mit Aluminium metallisiertes schwer entflammbares Gewebe in Betracht ("Silberkleidung"). Die Metallisierung schützt gegen die auftretende Strahlungswärme der Schmelze bei einem Metallbrand.

Gegenstände wie Feuerzeuge, Smartphones und Taschenlampen dürfen nicht in Hosen- oder Jackentaschen in der Nähe der schmelzflüssigen Massen mitgeführt werden. Es besteht die Gefahr, dass explosionsartig Schmelze ausgeworfen wird, wenn die Gegenstände in die Schmelze fallen.

Abb. 32 Schmelzeauswurf bei Lithium-Ionen-Akku (Smartphone, Taschenlampe)

wird nicht dargestellt *)

Abb. 33 Helm und Gesichtsschutz; hier Haube mit Luftzufuhr

Gießerei-Helm und Gesichtsschutz

Anforderungen an Industriehelme werden in der DIN EN 397 geregelt.

Generell werden in Gießerei-Bereichen bei Gefährdungen durch Spritzer von geschmolzenem Metall und/oder durch Einsatz bei sehr hoher Temperatur über 150 °C Duroplast-Helme mit Textilfaserstärkung (unlackiert oder lackiert) sowie Duroplast-Helme ohne Textilfaserverstärkung auf der Basis von Polycarbonat eingesetzt.

Der Gesichtsschutz muss so ausgeführt sein, dass er ausreichenden Schutz gegen Metallspritzer, Flammen und gegebenenfalls gegen optische Strahlung (UV-/IR-Strahlungsanteile) bietet (z.B. goldbedampftes Visier).

Fußschutz

Im Bereich einer Gießerei zählen zum Fußschutz neben Sicherheitsschuhen auch Gamaschen.

Damit die Schuhe ausreichenden Schutz gegen Eindringen von Metallspritzern bieten, müssen sie mindestens knöchelhoch ausgeführt sein. Zudem sollen sie so gestaltet sein, dass sie schnell ausgezogen werden können (Schnellverschluss). Außerdem ist mindestens auf eine Schutzklasse S2 zu achten. Die Anforderungen an das Material entsprechen denen an Schutzkleidung (Schwerentflammbarkeit, Abperlverhalten).

Gießereihandschuhe

Wenn die Gefahr von Handverbrennungen besteht, sind geeignete, gegen die Hitzeeinwirkung isolierende, Schutzhandschuhe zu tragen.

In Bereichen, in denen die Gefahr des Schmelzauswurfs besteht, müssen Handschuhe getragen werden, die zum Beispiel aus dem gleichen aluminisierten Material bestehen wie der Gießereimantel.

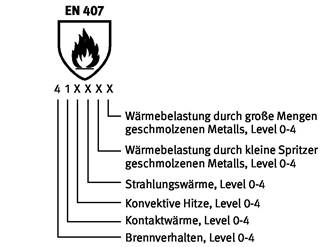

Anforderungen werden in der DIN EN 407 "Schutzhandschuhe gegen thermische Risiken (Hitze und/oder Feuer)" geregelt.

Abb. 34 Beispiel für die Kennzeichnung von Hitzeschutzhandschuhen nach EN 407

Unterwäsche

Besonderes Augenmerk sollte auch auf den Stoff der Unterwäsche gerichtet werden.

Synthetische Fasern können schnell auf der Haut schmelzen und müssen dann schlimmstenfalls operativ entfernt werden.

Welche Unterkleidung getragen werden sollte, ist bei der Gefährdungsbeurteilung zu ermitteln und für den Einzelfall festzulegen.

Generell ist bei der Auswahl der Unterwäsche zu empfehlen, dass diese keine Kunstfaseranteile enthält.

| Hinweis: |

| Kleidung mit ausgerüstetem Gewebe setzt bei Hitzeeinwirkung unangenehmere Gase frei als Kleidung mit inhärent flammhemmenden Geweben. Bei ausgerüsteten Geweben muss auch auf die maximale Anzahl der Waschzyklen geachtet werden, für die der zertifizierte Schutz gewährleistet wird. |

Atemschutz

Die Auswahl und Benutzung von Atemschutzgeräten ist in der DGUV Regel 112-190 umfassend beschrieben.

Bei hoher Staubbelastung, zum Beispiel beim regelmäßigen Abkrätzvorgang, hat sich der Einsatz eines fremdbelüfteten Airstream-Helms bewährt.

Abb. 35 Helm und Gesichtsschutz; hier Haube mit Luftzufuhr

| Hinweis |

| Atemschutz bei Mg-Arbeiten sollte nicht für andere Tätigkeiten, zum Beispiel beim Schleifen von Stahl, verwendet werden. Es besteht die Gefahr, dass sich die Mg-Partikel im Filter durch Funken bei anderen Tätigkeiten schlagartig entzünden. |

4 Unterweisung

Allgemeines

Entsprechend der DGUV Vorschrift 1 "Grundsätze der Prävention" sind Unterweisungen vor Aufnahme der Tätigkeit und mindestens einmal jährlich durchzuführen.

Diese Verpflichtung ist zum Beispiel in Unfallverhütungsvorschriften, in der Gefahrstoffverordnung oder auch der Betriebssicherheitsverordnung festgelegt.

Unterweisungsinhalte und Teilnehmende sind zu dokumentieren. Die Integration von praktischen Übungen, besonders Löschübungen, schnelles Abwerfen von PSA, hat sich hier sehr bewährt. Die Unterweisung sollte sich an den Inhalten von verfahrensbezogenen Betriebsanweisungen orientieren.

Tätigkeiten mit Magnesium

Im Folgenden geht es hauptsächlich um die organisatorischen und verhaltensbasierten Maßnahmen.

Falsche Verhaltensweisen können sehr große Personen- und Sachschäden nach sich ziehen. Deswegen müssen die Beschäftigten die in den Checklisten aufgeführten Themen (siehe Anhang 1) kennen, ein hohes Sicherheitsbewusstsein haben und die entsprechenden Schutzmaßnahmen einhalten. Aufgrund der Gefahren bei Tätigkeiten mit Magnesium sollten magnesiumverarbeitende Bereiche möglichst von anderen Bereichen getrennt sein. Zu diesen Bereichen sollten nur Beschäftigte Zugang haben, die gesondert unterwiesen wurden.

Bei der Instandhaltung und beim Fremdfirmeneinsatz ist besondere Vorsicht erforderlich, denn meist arbeitet das Instandhaltungs- oder das Fremdfirmenpersonal nicht tagtäglich mit Magnesium. Dementsprechend ist es im Vorfeld gesondert zu den Gefahren sowie den Schutzmaßnahmen und Verhaltensweisen im Störfall zu unterweisen.

Im Rahmen der Unterweisung ist eine umfassende Information über Eigenschaften und Gefahren von Magnesium und dessen Brand- und Explosionsverhalten unbedingt geboten (siehe auch Abschnitt 1 "Gefahren durch Magnesium").

Diese Kenntnisse können im Zuge einer regelmäßig durchgeführten praktischen Löschübung vermittelt werden. Hierbei sollten die Verwendung des richtigen Löschmittels, dessen Aufbewahrungsort und die geeignete PSA und Schutzkleidung gegen Magnesiumbrände thematisiert werden. Unter diesen Voraussetzungen können dann kleinere Entstehungsbrände von den unterwiesenen Beschäftigten gelöscht werden.

Hilfe zu Unterweisungen zum richtigen Verhalten bei einem Werkzeugmaschinenbrand bietet die DGUV Information des FB Holz und Metall Nr. 43: "Brandschutz an Maschinen - Was ist zu beachten?".

Im Anhang 1 finden Sie eine Checkliste mit Unterweisungsthemen, die bei Tätigkeiten mit Magnesium wichtig sind.

| Anzeige |

| Unternehmer und Unternehmerinnen sollten den zuständigen Unfallversicherungsträger vor den erstmaligen Tätigkeiten mit Magnesium informieren. Neben dem Unfallversicherungsträger sollte das zuständige Brandschutzamt informiert werden. |

5 Brandschutz und Erste Hilfe

Maschinen:

Brandschutz

Seit Inkrafttreten der Europäischen Maschinenrichtlinie (2006/42/EG) ist der Hersteller von Maschinen verpflichtet, von seiner Maschine ausgehende mögliche Brand- und Explosionsgefahren im Rahmen seiner Risikobeurteilung zu berücksichtigen (MRL Anhang I, 1.5.6.). In der Betriebsanleitung werden Schutzmaßnahmen gegen Brand- und Explosionsgefahren beschrieben.

Im Abschnitt "bestimmungsgemäße Verwendung" ist die Eignung zur Verarbeitung von Magnesiumwerkstoffen festgelegt.

Maschinen, die vor Inkrafttreten der Maschinenrichtlinie 1995 in Verkehr gebracht wurden (Altmaschinen), gelten als Arbeitsmittel im Sinne der Betriebssicherheitsverordnung. Hier muss der Betreiber zunächst prüfen, ob seine Maschine im Rahmen der bestimmungsgemäßen Verwendung für die Bearbeitung von Magnesiumwerkstoffen geeignet ist und die notwendigen Schutzmaßnahmen gegen Brand- und Explosionsgefahren eingehalten sind.

Anforderungen sowie Schutzmaßnahmen gegen Brand- und Explosionsgefahren für diverse Maschinen und Anlagen sind im Abschnitt 2 beschrieben.

Löschmittel

Aufgrund der hohen Verbrennungstemperaturen des Magnesiums von bis zu 3000 °C und seiner Reaktionsfreudigkeit mit Wasser (Bildung von Knallgas), sind nur bestimmte Löschmittel geeignet.

Generell sind die meisten Löschmittel zum Löschen von Magnesiumbränden in die Brandklasse D (Metallbrände) eingestuft.

Daher sind für das Ablöschen von brennendem Magnesium folgende Löschmittel geeignet:

- Löschpulver der Brandklasse D

- trockene Magnesiumabdecksalze

- trockene und rostfreie Graugussspäne

- trockener Sand oder trockener Zement

- Sonderlöschmittel mit nachgewiesener Löschwirksamkeit

Argon ist als Löschgas nur für die Anwendung in begrenzten, geschlossenen Räumen (Behälter, technische Anlagen) geeignet, wenn eine löschwirksame Konzentration des Gases (< 4 % Restsauerstoffgehalt) über eine ausreichend lange Zeit aufrechterhalten wird. Eine Wirkung kann nur dann erzielt werden, wenn das schwere Edelgas Argon eine anhaltende isolierende Schicht gegenüber dem Luftsauerstoff bildet.

Magnesiumbrände dürfen nicht mit Wasser und auch nicht mit gängigen Löschmitteln wie Kohlenstoffdioxid oder Stickstoff gelöscht werden, da brennendes Magnesium mit ihnen reagiert.

Für das Ablöschen von brennendem Magnesium nicht geeignet sind:

- Löschpulver der Brandklassen A, B und C

- Wasser und wasserhaltige Stoffe

- Kohlendioxid

- Stickstoff

Beschäftigte unterweisen

Im Rahmen der Unterweisung ist eine umfassende Information über Eigenschaften und Gefahren von Magnesium und dessen Brandverhalten unbedingt geboten.

Diese Kenntnisse können im Zuge einer regelmäßig durch geführten praktischen Löschübung vermittelt werden. Dabei ist die Verwendung des richtigen Löschmittels, dessen Aufbewahrungsort und geeignete PSA gegen Magnesiumbrände zu thematisieren. Unter diesen Voraussetzungen können dann kleinere Entstehungsbrände von den unterwiesenen Beschäftigten gelöscht werden.

Generell ist im Fall eines Brands die Feuerwehr zu informieren.

Hilfe zu Unterweisungen bietet die DGUV Information des FB Holz und Metall Nr. 43: "Brandschutz an Maschinen - Was ist zu beachten?".

Feuerwehr informieren

Vor Aufnahme der Tätigkeit mit Magnesium sollte unbedingt die örtliche Feuerwehr oder die Werksfeuerwehr informiert werden.

Es ist sinnvoll, sie bei der Erstellung eines Brandschutzkonzepts sowie der Auswahl und Menge der geeigneten Löschmittel einzubeziehen.

Auch die Durchführung regelmäßiger Löschübungen erhöht die Sicherheit.

Ferner ist zu empfehlen, die örtliche Feuerwehr zur Übung einzuladen, um sie für den Ernstfall in die Örtlichkeiten einzuweisen. Auch eine Feuerwehr muss die innerbetrieblichen Standorte der Löschmittel sowie die einzelnen Brandabschnitte kennen.

Baulicher Brandschutz

Wenn erstmalig Magnesium bearbeitet oder verarbeitet oder eine vorhandene Halle auf die Magnesiumbearbeitung umgerüstet wird, muss das bestehende Brandschutzkonzept den zusätzlichen Brandgefährdungen angepasst werden.

Zusätzliche Maßnahmen zum Brandschutz können erforderlich sein. (siehe Hinweise zu Bauliche Einrichtungen, DIN 4102, DIN EN 13501).

So ist zum Beispiel zusätzlich ausreichend Löschmittel der Brandklasse D zur Verfügung zu stellen.

Bei einer Umrüstung einer bestehenden Halle müssen eventuell die Brandschutzmaßnahmen, zum Beispiel eine Sprinkleranlage, überdacht und geändert werden. Hierbei kann die Feuerwehr beratend zur Seite stehen.

Erste Hilfe

Die Organisation der Ersten Hilfe im Betrieb gehört zu den Grundpflichten von Unternehmerinnen und Unternehmer.

Unter Erste Hilfe versteht man alle Maßnahmen, die bei Unfällen, akuten Erkrankungen, Vergiftungen und sonstigen Notfällen bis zum Eintreffen des Rettungsdienstes, eines Arztes oder einer Ärztin erforderlich sind.

Dazu gehört zum Beispiel:

Unfallstelle absichern, Verunglückte aus akuter Gefahr retten, Notruf veranlassen, lebensrettende Sofortmaßnahmen durchführen sowie Betroffene betreuen.

Den Grundbedarf an Erste-Hilfe-Material decken der "Kleine Betriebsverbandkasten" nach DIN 13157 bzw. der "Große Betriebsverbandkasten" nach DIN 13169 ab. Zusätzlich können ergänzende Materialien aufgrund betriebsspezifischer Gefährdungen erforderlich sein.

Je nachdem wie viele Beschäftigte in Ihrem Unternehmen arbeiten, müssen Ersthelferinnen und Ersthelfer in ausreichender Anzahl zur Verfügung stehen. Diese Aufgabe können alle Beschäftigten übernehmen. Voraussetzung ist die erfolgreiche Fortbildung in einem Erste-Hilfe-Lehrgang und die regelmäßige Auffrischung alle zwei Jahre (Erste-Hilfe-Fortbildung).

Bei Tätigkeiten mit Magnesiumspänen besteht Verletzungsgefahr durch Schnittwunden, welche zu langwierigen Entzündungen führen können.

Erhöhte Verbrennungsgefahr besteht hingegen bei Kontakt mit Schmelze, Tiegeln und heißen Werkstücken usw. im Bereich Gießerei.

Maßnahmen zur Ersten Hilfe sind auch in den tätigkeitsbezogenen Betriebsanweisungen, z.B. zu den Anwendungsbereichen Magnesium-Druckguss, Zerspanung von Magnesium sowie Schmelzen und Schmelzbehandlung beschrieben (siehe Anhang).

6 Lagerung der Magnesiumspäne und Magnesiumrückstände

Die Brandlast durch Magnesiumspäne und weitere Magnesiumrückstände (z.B. Krätze, Schlämme, Stäube etc...) im Arbeitsbereich ist gering zu halten. Ein regelmäßiger Abtransport in Lagerbereiche, die sich außerhalb der Produktion befinden, ist sicherzustellen.

Generell fallen Magnesiumspäne und -rückstände unter die Gefahrstoffverordnung und müssen daher separat von anderen Reststoffen und Brandlasten gelagert werden.

Dieser Lagerbereich und die eingesetzten Behältnisse müssen nach der Gefahrstoffverordnung ausreichend gekennzeichnet werden.

Es muss darauf geachtet werden, dass die aus der Maschine geförderten feuchten Späne in einem Sammelbehälter mit begrenztem Volumen oder, bei hohem Anfall, direkt einer Brikettierung zugeführt werden. Hierbei empfiehlt es sich, eine Restfeuchte der Briketts von mehr als 3 % nicht zu überschreiten.

Bei der Lagerung von Magnesiumschlämmen in Fässern oder Loren ist darauf zu achten, dass diese sich nicht überhitzen (Gefahr einer exothermen Reaktion) und auch keiner direkten Sonneneinstrahlung ausgesetzt sind.