| zurück |  |

Hinweis: Die Änderung der VO (EU) 2025/258 wird aus Gründen der Übersichtlichkeit erst zum Gültigkeitsdatum 01.01.2026 eingearbeitet. Gültig, Anwenden zum 01.03.2025

.

| Zertifizierungsverfahren für Luftreifen | Anhang X 19 22 |

1. Einleitung

In diesem Anhang werden die Zertifizierungsvorschriften für Reifen im Hinblick auf deren Rollwiderstandskoeffizienten beschrieben. Zur Berechnung des in das Simulationsinstrument einzugebenden Rollwiderstands des Fahrzeugs sind von dem die Luftreifengenehmigung ersuchenden Antragsteller der anwendbare Reifen-Rollwiderstandskoeffizient Cr für jeden an die Erstausrüster (OEM) gelieferten Reifen sowie die zugehörige Reifenprüflast FZTYRE anzugeben.

Für die Zwecke dieses Anhangs gelten die folgenden Begriffsbestimmungen zusätzlich zu denen in der UN-Regelung Nr. 54 1 und der UN-Regelung Nr. 117 2:

1. "Rollwiderstandskoeffizient Cr" bezeichnet den Quotienten aus Rollwiderstand dividiert durch die Belastung des Reifens;2. "Belastung des Reifens FZTYRE" bezeichnet die während der Rollwiderstandsprüfung auf den Reifen aufgebrachte Last;

3. "Reifentyp" bezeichnet eine Reifenbaureihe, die bei den nachstehenden Merkmalen keine Unterschiede aufweist:

- Herstellername;

- Markenname oder Handelsmarke;

- Reifenklasse (gemäß UN-Regelung Nr. 117)

- Größenbezeichnung des Reifens;

- Reifenbauart (Diagonal-, Radialbauart);

- Verwendungsart (normaler Reifen, M + S-Reifen, Spezialreifen) gemäß der Begriffsbestimmung in der UN-Regelung Nr. 117;

- Geschwindigkeitskategorie(n);

- Tragfähigkeitskennzahl(en);

- Handelsbezeichnung;

- angegebener Reifen-Rollwiderstandskoeffizient.

4. Der Parameter "FuelEfficiencyClass"entspricht der Kraftstoffeffizienzklasse des Reifens im Sinne von Anhang I Teil A der Verordnung (EU) 2020/740 3. Bei Reifen, die nicht in den Anwendungsbereich der Verordnung (EU) 2020/740 fallen, ist die Kraftstoffeffizienzklasse des Reifens nicht anwendbar und für den Parameter "FuelEffizienzklasse" ist in Anlage 3 "N/A" anzugeben.

3. Allgemeine Anforderungen

3.1. Die Reifenfertigungsstätte muss nach IATF 16949 zertifiziert sein. 22

3.2. Messung des Reifen-Rollwiderstandskoeffizienten 22

Der Reifen-Rollwiderstandskoeffizient wird gemäß Anhang I Teil A der (EU) 2020/740 gemessen und abgeglichen; er wird in N/kN ausgedrückt und ist gemäß ISO 80000-1 Anhang B Abschnitt B3 Regel B (Beispiel 1) auf die erste Dezimalstelle zu runden.

Der Standardwert für den Rollwiderstandskoeffizienten für Reifen der Klassen C2 und C3 entspricht dem für M + S-Reifen zur Verwendung bei starkem Schneefall gemäß Absatz 6.3.2 der UN-Regelung Nr. 117. Bei Reifen, die nicht in den Anwendungsbereich der Verordnung (EG) Nr. 661/2009 4 oder der Verordnung (EU) 2019/2144 5 fallen, beträgt der Standardwert 13,0 N/kN und für den Parameter "FuelEffizienzklasse" ist "N/A" anzugeben.

Der FzISO-Standardwert entspricht dem Wert, der als Prozentsatz der vertikalen Kraft bezogen auf die Reifentragfähigkeitskennzahl bei nominalem Reifendruck (und Einfachbereifung) ermittelt wird. Bei Reifen der Klassen C2 und C3 beträgt dieser Prozentsatz 85 %, bei anderen Reifen 80 %.

Der Reifenhersteller führt die in Nummer 3.2 genannte Prüfung in einem Labor eines in Artikel 68 der Verordnung (EU) 2018/858 definierten technischen Dienstes durch. Die Prüfung kann auch in den eigenen Einrichtungen durchgeführt werden, sofern

- ein Bevollmächtigter eines von der Genehmigungsbehörde bezeichneten technischen Dienstes die Prüfung überwacht oder

- der Reifenhersteller als technischer Dienst der Kategorie A gemäß Artikel 68 der Verordnung (EU) 2018/858 bezeichnet ist.

3.4. Kennzeichnung und Rückverfolgbarkeit 19

3.4.1. Der Reifen muss im Hinblick auf die entsprechende Bescheinigung und den entsprechenden Rollwiderstandskoeffizienten eindeutig identifizierbar sein.

3.4.2. Der Reifenhersteller muss herkömmliche Reifenaufschriften auf der Seitenwand oder ein zusätzliches Kennzeichen am Reifen anbringen. Dieses zusätzliche Kennzeichen muss einen eindeutigen Verweis auf den Reifen und seinen Rollwiderstandskoeffizienten gewährleisten. Es kann folgende Form haben:

- Quick Response-(QR-)Code

- Strichcode

- Funkfrequenzkennzeichnung (RFID)

- ein zusätzliches Zeichen oder

- eine sonstige Einrichtung, die die Anforderungen in 3.4.1 erfüllt.

3.4.3. Ein solches zusätzliches Kennzeichen muss so lange lesbar bleiben, bis das Fahrzeug verkauft wird.

3.4.4. Für im Einklang mit der vorliegenden Verordnung zertifizierte Reifen ist gemäß Artikel 38 Absatz 2 der Verordnung (EU) 2018/858 kein Typgenehmigungszeichen erforderlich.

4. Übereinstimmung der zertifizierten CO2-Emissionen und der für den Kraftstoffverbrauch maßgeblichen Eigenschaften

4.1. Jeder im Einklang mit der vorliegenden Verordnung zertifizierte Reifen muss den gemäß Absatz 3.2 dieses Anhangs angegebenen Rollwiderstandswert einhalten.

4.2. Zur Überprüfung der Übereinstimmung der für die CO2-Emissionen und den Kraftstoffverbrauch maßgeblichen zertifizierten Eigenschaften sind der Serienproduktion zufällige Stichproben von Reifen zu entnehmen, die gemäß den Bestimmungen in Absatz 3.2 zu prüfen sind. Die Prüfungen sind an neuen Prüfreifen gemäß der Definition in Absatz 2 der UN-Regelung Nr. 117 durchzuführen.

4.3. Häufigkeit der Prüfungen

4.3.1. Der Reifenrollwiderstand ist für mindestens einen Reifen eines für den Verkauf an Erstausrüster (OEM) vorgesehenen bestimmten Reifentyps pro 20.000 Stück dieses Typs pro Jahr zu prüfen (z.B. sind für einen Reifentyp mit jährlichen Verkaufszahlen an die Erstausrüster zwischen 20.001 und 40.000 Stück zwei Konformitätsüberprüfungen pro Jahr durchzuführen).

4.3.2. Werden jährlich zwischen 500 und 20.000 Stück eines für den Verkauf an Erstausrüster vorgesehenen bestimmten Reifentyps geliefert, muss für diesen Typ mindestens eine Konformitätsüberprüfung pro Jahr durchgeführt werden.

4.3.3. Liegen die jährlichen Lieferungen eines für den Verkauf an Erstausrüster vorgesehenen bestimmten Reifentyps unter 500 Stück, ist mindestens eine Konformitätsüberprüfung alle zwei Jahre gemäß Absatz 4.4 durchzuführen.

4.3.4. Wenn die in 4.3.1 angegebenen Stückzahlen für die an die Erstausrüster gelieferten Reifen innerhalb von 31 Kalendertagen erreicht sind, ist die in Absatz 4.3 angegebene maximale Anzahl der Konformitätsüberprüfungen auf jeweils eine Überprüfung pro 31 Kalendertage begrenzt.

4.3.5. Der Hersteller muss der Genehmigungsbehörde gegenüber die Anzahl der durchgeführten Prüfungen begründen (z.B. durch Nachweis der Verkaufszahlen).

4.4. Überprüfungsverfahren

4.4.1. Ein einzelner Reifen ist gemäß Absatz 3.2 zu prüfen. Standardmäßig ist als Maschinenabgleich-Gleichung die zum Zeitpunkt der Überprüfung gültige Gleichung zu verwenden.

4.4.2. Ist der gemessene und abgeglichene Wert kleiner oder gleich dem angegebenen Wert plus 0,3 N/kN, gilt der Reifen-Rollwiderstandswert als übereinstimmend.

4.4.3. Übersteigt der gemessene und abgeglichene Wert den angegebenen Wert um mehr als 0,3 N/kN, so kann auf Antrag des Reifenherstellers und im Einvernehmen mit der Behörde, die die Prüfung überwacht, die zum Zeitpunkt der Zertifizierungsprüfung gültige Abgleich-Gleichung angewandt werden.

4.4.3.1. Ist der gemessene und neu abgeglichene Wert kleiner oder gleich dem angegebenen Wert plus 0,3 N/kN, gilt der Reifen-Rollwiderstandswert als übereinstimmend.

4.4.3.2. Überschreitet der Messwert, der gemäß den Ziffern 4.4.3 und 4.4.3.1 abgeglichen wurde, den angegebenen Wert um mehr als 0,3 N/kN, müssen drei weitere Reifen geprüft werden. Wenn der Messwert, der gemäß den Ziffern 4.4.3 und 4.4.3.1 abgeglichen wurde, für mindestens einen der drei Reifen den angegebenen Wert um mehr als 0,4 N/kN überschreitet, gilt Artikel 23.

______

1) Regelung Nr. 54 der Wirtschaftskommission der Vereinten Nationen für Europa (UN/ECE) - Einheitliche Bedingungen für die Genehmigung der Luftreifen für Nutzfahrzeuge und ihre Anhänger (ABl. L 183 vom 11.07.2008 S. 41).

2) Regelung Nr. 117 der Wirtschaftskommission der Vereinten Nationen für Europa (UNECE) - Einheitliche Bedingungen für die Genehmigung der Reifen hinsichtlich der Rollgeräuschemissionen und der Haftung auf nassen Oberflächen und/oder des Rollwiderstandes [2016/1350] (ABl. L 218 vom 12.08.2016 S. 1).

3) Verordnung (EU) 2020/740 des Europäischen Parlaments und des Rates vom 25. Mai 2020 über die Kennzeichnung von Reifen in Bezug auf die Kraftstoffeffizienz und andere Parameter, zur Änderung der Verordnung (EU) 2017/1369 und zur Aufhebung der Verordnung (EG) Nr. 1222/2009 (ABl. L 177 vom 05.06.2020 S. 1).

4) Verordnung (EG) Nr. 661/2009 des Europäischen Parlaments und des Rates vom 13. Juli 2009 über die Typgenehmigung von Kraftfahrzeugen, Kraftfahrzeuganhängern und von Systemen, Bauteilen und selbstständigen technischen Einheiten für diese Fahrzeuge hinsichtlich ihrer allgemeinen Sicherheit (ABl. L 200 vom 31.07.2009 S. 1).

5) Verordnung (EU) 2019/2144 des Europäischen Parlaments und des Rates vom 27. November 2019 über die Typgenehmigung von Kraftfahrzeugen und Kraftfahrzeuganhängern sowie von Systemen, Bauteilen und selbstständigen technischen Einheiten für diese Fahrzeuge im Hinblick auf ihre allgemeine Sicherheit und den Schutz der Fahrzeuginsassen und von ungeschützten Verkehrsteilnehmern, zur Änderung der Verordnung (EU) 2018/858 des Europäischen Parlaments und des Rates (ABl. L 325 vom 16.12.2019 S. 1).

| Muster einer Bescheinigung für ein Bauteil, eine selbstständige technische Einheit oder ein System | Anlage 1 19 22 |

Größtes Format:

A4 (210 x 297 mm)

Bescheinigung der für die CO2-Emissionen und den Kraftstoffverbrauch massgeblichen Eigenschaften einer Reifenfamilie

| Mitteilung über: |

| |

| - die Erteilung 1 | ||

| - die Erweiterung 1 | ||

| - die Verweigerung 1 | ||

| - den Entzug 1 |

___

1) "Nichtzutreffendes streichen"

einer Zertifizierung der für die CO2-Emissionen und den Kraftstoffverbrauch maßgeblichen Eigenschaften einer Reifenfamilie gemäß Verordnung (EU) 2017/2400 der Kommission, in der durch die Verordnung (EU) 2019/318 der Kommission geänderten Fassung.

Zertifizierungsnummer: ...

Hash: ...

Grund für die Erweiterung: ...

1. Name und Anschrift des Herstellers: ...

2. Gegebenenfalls Name und Anschrift des Bevollmächtigten des Herstellers: ...

3. Markenname/Handelsmarke: ...

4. Beschreibung des Reifentyps: ...

(a) Bezeichnung des Herstellers ...(b) Markenname oder Handelsmarke

(c) Reifenklasse (gemäß Verordnung (EG) Nr. 661/2009 oder Verordnung (EU) 2019/2144) ...

(d) Größenbezeichnung des Reifens ...

(e) Reifenbauart (Diagonal-, Radialbauart) ...

(f) Verwendungsart (normaler Reifen, M + S-Reifen, Spezialreifen) ...

(g) Geschwindigkeitskategorie(n) ...

(h) Tragfähigkeitskennzahl(en) ...

(i) Handelsbezeichnung ...

(j) angegebener Reifen-Rollwiderstandskoeffizient ...

5. Ggf. Reifenkennnummer(n) und Technologie(n) zur Kennzeichnung:

| Technologie: | Kennnummer: |

| ... | ... |

6. Technischer Dienst und gegebenenfalls Prüflaboratorium, das für Genehmigungsprüfungen oder Nachprüfungen der Übereinstimmung der Produktion zugelassen ist: ...

7. Angegebene Werte:

7.1. Angegebener Rollwiderstand des Reifens (in N/kN, gerundet auf die erste Dezimalstelle gemäß ISO 800001, Anlage B, Abschnitt B3, Regel B (Beispiel 1)

| Cr, ... |

[N/kN] |

7.2. Reifenprüflast gemäß Anhang I Teil A der Verordnung (EU) 2020/740

FZTYRE...[N]

7.3. Abgleich-Gleichung: ...

8. Bemerkungen: ...

9. Ort: ...

10. Datum: ...

11. Unterschrift: ...

12. Dieser Mitteilung ist Folgendes beigefügt: ...

| Beschreibungsbogen zum Reifen-Rollwiderstandskoeffizienten | Anlage 2 19 |

0.1. Name und Anschrift des Herstellers

0.2. Markenname(n)/Handelsmarke(n)

0.3. Name und Anschrift des Antragstellers

0.4. Handelsbezeichnung(en)/Handelsname(n)

0.5. Reifenklasse (gemäß UN-Regelung Nr. 117)

0.6. Größenbezeichnung des Reifens

0.7. Reifenbauart (Diagonal-, Radialbauart)

0.8. Verwendungsart (normaler Reifen, M + S-Reifen, Spezialreifen)

0.9. Geschwindigkeitskategorie(n)

0.10. Tragfähigkeitskennzahl(en)

0.11. -

0.12. angegebener Reifen-Rollwiderstandskoeffizient

0.13. Einrichtung(en) zum Anbringen eines zusätzlichen Kennzeichens für den Rollwiderstandskoeffizienten am Reifen (sofern zutreffend)

0.14 - gestrichen -

0.15. - gestrichen -

0.16. Reifen-Typgenehmigungskennzeichnung (gemäß UN-Regelung Nr. 117) (falls zutreffend)

0.17. Reifen-Typgenehmigungskennzeichnung (gemäß UN-Regelung Nr. 54 oder 30 1

1. Genehmigungsbehörde oder technischer Dienst [oder zugelassenes Labor]:

2. Nummer des Prüfberichts:

3. Etwaige Bemerkungen:

4. Datum des Prüfberichts:

5. Bezeichnung der Prüfmaschine und Angabe von Trommeldurchmesser/-oberfläche:

6. Merkmale des Prüfreifens:

6.1. Größenbezeichnung und Betriebskennung des Reifens:

6.2. Reifenmarke und Handelsbezeichnung:

6.3. Bezugsprüfdruck: kPa

7. Prüfdaten:

7.1. Messmethode:

7.2. Prüfgeschwindigkeit: ... km/h

7.3. Belastung FZTYRE: ... N

7.4. Anfangsreifendruck bei der Prüfung: ... kPa

7.5. Abstand in Metern von der Radachse zur Außenfläche der Trommel im stationären Zustand, rL: ... m

7.6. Breite der Prüffelge und Material:

7.7. Umgebungstemperatur: ... °C

7.8. Belastung beim Berührungslauf (außer bei der Verzögerungsmethode): ... N

8. Rollwiderstandskoeffizient:

8.1. Anfangswert (oder Durchschnittswert bei mehr als 1): N/kN

8.2. Temperaturkorrigierter Wert: ... N/kN

8.3. Um Temperatur und Trommeldurchmesser berichtigter Wert: ... N/kN

8.4. Abgleich-Gleichung:

8.5. Rollwiderstand des Reifens (in N/kN, gerundet auf die erste Dezimalstelle gemäß ISO 800001 Anlage B Abschnitt B3 Regel B (Beispiel 1) ) Cr,aligned ... [N/kN]

9. Datum der Prüfung:

_____

1) Regelung Nr. 30 der Wirtschaftskommission der Vereinten Nationen für Europa (UN/ECE) - Einheitliche Bedingungen für die Genehmigung der Luftreifen für Kraftfahrzeuge und ihre Anhänger (ABl. L 201 vom 30.07.2008 S. 70).

| Eingabeparameter für das Simulationsinstrument 19 | Anlage 3 19 |

Diese Anlage enthält die Liste der vom Bauteilehersteller für die Eingabe in das Simulationsinstrument bereitzustellenden Parameter. Das geltende XML-Schema sowie Beispieldaten können von der dafür bestimmten elektronischen Verteilungsplattform abgerufen werden.

(1) "Parameter ID": im Simulationsinstrument verwendete eindeutige Kennzeichnung für einen bestimmten Eingabeparameter oder einen Satz Eingabedaten

(2) "Type": Datentyp des Parameters

| string ... | Zeichenabfolge in ISO8859-1-Kodierung |

| token ... | Zeichenabfolge in ISO8859-1-Kodierung ohne Leerschritt am Anfang/am Ende |

| date ... | Datum und Uhrzeit in koordinierter Weltzeit (UTC) im Format: YYYY-MM-DD T HH:MM:SS Z, wobei kursive Zeichen unveränderlich sind, z.B. "2002-05-30T09:30:10Z" |

| integer ... | Wert mit integralem Datentyp ohne führende Nullen, z.B."1800" |

| double, X ... | Bruchzahl mit genau X Ziffern nach dem Dezimalzeichen (".") und ohne führende Nullen, z.B. für "double, 2": "2345.67", für "double, 4": "45.6780" |

(3) "Unit" ... physikalische Einheit des Parameters

Satz Eingabeparameter

Tabelle 1 Eingabeparameter "Tyre" 19 22

|

Parameter name |

Parameter ID |

Type |

Unit |

Beschreibung/Referenz |

| Manufacturer |

P230 | token | ||

| Model |

P231 | token | Firmenname des Herstellers | |

| Certification Number | P232 | token | ||

| Date |

P233 | date | Datum und Uhrzeit der Erstellung des Bauteil-Hashs | |

| AppVersion |

P234 | token | Versionsnummer zur Angabe des Auswertungsinstruments | |

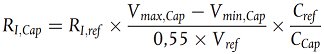

| RRCDeclared |

P046 | double, 4 |

[N/N] | |

| FzISO |

P047 | integer |

[N] | |

| Bezeichnung der Reifengröße | P108 | string | [-] | Zulässige Werte (nicht vollständig): "9.00 R20", "9 R22.5", "9.5 R17.5", "10 R17.5", "10 R22.5", "10.00 R20", "11 R22.5", "11.00 R20", "11.00 R22.5", "12 R22.5", "12.00 R20", "12.00 R24", "12.5 R20", "13 R22.5", "14.00 R20", "14.5 R20", "16.00 R20", "205/75 R17.5", "215/75 R17.5", "225/70 R17.5", "225/75 R17.5", "235/75 R17.5", "245/70 R17.5", "245/70 R19.5", "255/70 R22.5", "265/70 R17.5", "265/70 R19.5", "275/70 R22.5", "275/80 R22.5", "285/60 R22.5", "285/70 R19.5", "295/55 R22.5", "295/60 R22.5", "295/80 R22.5", "305/60 R22.5", "305/70 R19.5", "305/70 R22.5", "305/75 R24.5", "315/45 R22.5", "315/60 R22.5", "315/70 R22.5", "315/80 R22.5", "325/95 R24", "335/80 R20", "355/50 R22.5", "365/70 R22.5", "365/80 R20", "365/85 R20", "375/45 R22.5", "375/50 R22.5", "375/90 R22.5", "385/55 R22.5", "385/65 R22.5", "395/85 R20", "425/65 R22.5", "495/45 R22.5", "525/65 R20.5" |

| TyreClass |

P370 | string |

[-] | "C2", "C3" oder "N/A" |

| FuelEfficiencyClass |

P371 | string | "A", "B", "C", "D", "E" oder "N/A" |

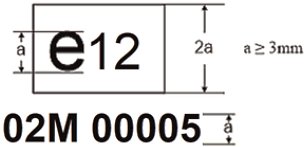

| Nummerierung | Anlage 4 19 22 |

1. Nummerierung:

1.1. Die Zertifizierungsnummer für Reifen setzt sich wie folgt zusammen:

eX*YYYY/YYYY*ZZZZ/ZZZZ*T*00000*00

| Abschnitt 1 | Abschnitt 2 | Abschnitt 3 | Zusätzlicher Buchstabe zu Abschnitt 3 | Abschnitt 4 | Abschnitt 5 |

| Angabe des Landes, das die Zertifizierung ausstellt | Verordnung über CO2-Zertifizierungen für schwere Nutzfahrzeuge "2017/2400" | Letzte Änderung der Verordnung (ZZZZ/ZZZZ) | T = Reifen | Grundzertifizierungsnummer 00000 | Erweiterung 00 |

| Übereinstimmung des Betriebs des Simulationsinstruments und der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften von Bauteilen, selbständigen technischen Einheiten oder Systemen: Überprüfungsverfahren | Anhang Xa 22 |

1. Einführung

Dieser Anhang enthält die Anforderungen an das Überprüfungsverfahren, bei dem es sich um das Prüfverfahren zur Überprüfung der CO2-Emissionen neuer mittelschwerer und schwerer Lastkraftwagen handelt.

Das Überprüfungsverfahren besteht aus einer Prüfung im Fahrbetrieb auf der Straße zur Überprüfung der CO2-Emissionen von Neufahrzeugen nach der Produktion. Es wird vom Fahrzeughersteller durchgeführt und von der Genehmigungsbehörde, die die Lizenz zum Betrieb des Simulationsinstruments erteilt hat, überprüft.

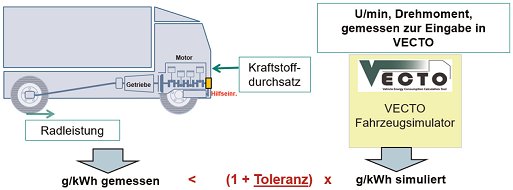

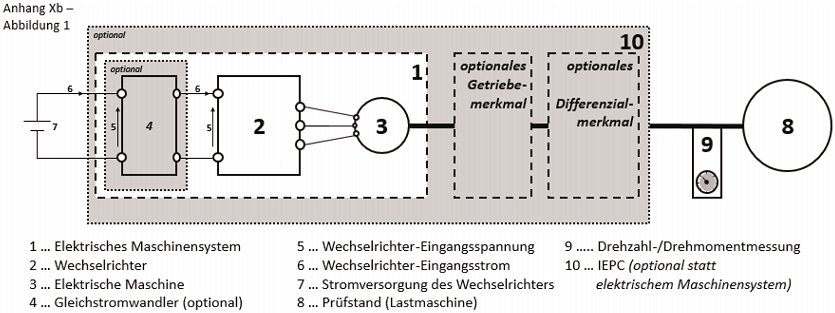

Während des Überprüfungsverfahrens sind Drehmoment und Drehzahl an den angetriebenen Rädern, die Motordrehzahl, der Kraftstoffverbrauch, der eingelegte Gang des Fahrzeugs und die anderen in Absatz 6.1.6 aufgeführten relevanten Parameter zu messen. Die Messdaten sind als Eingabedaten für das Simulationsinstrument zu verwenden, das die fahrzeugbezogenen Eingabedaten und die Eingabeinformationen aus der Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs des Fahrzeugs verwendet. Für die Simulation des Überprüfungsverfahrens sind das unmittelbar gemessene Raddrehmoment und die Drehzahl der Räder sowie die Motordrehzahl als Eingabe zu verwenden. Um das Prüfverfahren zu bestehen, müssen die anhand des gemessenen Kraftstoffverbrauchs berechneten CO2-Emissionen im Vergleich zu den CO2-Emissionen aus der Simulation des Prüfverfahrens innerhalb der in Nummer 7 festgelegten Toleranzen liegen. Abbildung 1 enthält eine schematische Darstellung des Überprüfungsverfahrens. Die Auswertungsschritte des Simulationsinstruments bei der Simulation des Prüfverfahrens sind in Anlage 1 dieses Anhangs dargelegt.

Im Rahmen des Überprüfungsverfahrens ist auch die Richtigkeit des fahrzeugbezogenen Eingabedatensatzes aus der Zertifizierung der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der Bauteile, selbstständigen technischen Einheiten und Systeme zu kontrollieren, um die Daten und den Datenverarbeitungsprozess zu überprüfen. Die Richtigkeit der Eingabedaten für Bauteile, selbstständige technische Einheiten und Systeme, die für den Luftwiderstand und den Rollwiderstand des Fahrzeugs relevant sind, ist gemäß Nummer 6.1.1 zu überprüfen.

Abbildung 1:

Schematische Darstellung des Überprüfungsverfahrens

2. Begriffsbestimmungen

Für die Zwecke dieses Anhangs gelten folgende Begriffsbestimmungen:

- "Prüfungsrelevanter Datensatz" bezeichnet einen Satz von Eingabedaten für Bauteile, selbstständige technische Einheiten und Systeme sowie Eingabeinformationen, die für die CO2-Bestimmung eines für das Überprüfungsverfahren relevanten Fahrzeugs verwendet werden.

- "Für das Überprüfungsverfahren relevantes Fahrzeug" bezeichnet ein Neufahrzeug, für das gemäß Artikel 9 ein Wert für die CO2-Emissionen und für den Kraftstoffverbrauch bestimmt und angegeben wurde.

- "Korrigierte tatsächliche Fahrzeugmasse" bezeichnet die "korrigierte tatsächliche Fahrzeugmasse gemäß Anhang III Nummer 2 Ziffer 4.

- "Tatsächliche Fahrzeugmasse für das Überprüfungsverfahren" bezeichnet die tatsächliche Fahrzeugmasse gemäß der Definition in Artikel 2 Absatz 6 der Verordnung (EU) Nr. 1230/2012, jedoch mit vollem Tank und zuzüglich der zusätzlichen Messeinrichtungen gemäß Nummer 5 (Messeinrichtungen), zuzüglich der tatsächlichen Masse des Anhängers oder des Sattelanhängers, sofern gemäß Nummer 6.1.4.1 vorgeschrieben.

- "Tatsächliche Fahrzeugmasse für das Überprüfungsverfahren mit Nutzlast" bezeichnet die tatsächliche Fahrzeugmasse für das Überprüfungsverfahren mit der Nutzlast, die im Überprüfungsverfahren gemäß Nummer 6.1.4.2 angewandt wird.

- "Radleistung" bezeichnet die Gesamtleistung an den angetriebenen Rädern eines Fahrzeugs zur Überwindung aller Fahrwiderstände am Rad, die im Simulationsinstrument aus dem gemessenen Drehmoment und der Drehzahl der angetriebenen Räder berechnet wird.

- "Steuergerätenetzsignal" ("CAN-Signal", CAN: controller area network) bezeichnet ein Signal aus der Verbindung mit dem elektronischen Fahrzeugsteuergerät gemäß Anhang II Anlage 1 Abschnitt 2.1.5 der Verordnung (EU) Nr. 582/2011.

- "Stadtfahrbetrieb" bezeichnet die Gesamtstrecke, die während der Kraftstoffverbrauchsmessung bei Geschwindigkeiten unter 50 km/h gefahren wird.

- "Landfahrbetrieb" bezeichnet die Gesamtstrecke, die während der Kraftstoffverbrauchsmessung bei Geschwindigkeiten zwischen 50 km/h und 70 km/h gefahren wird.

- "Autobahnfahrbetrieb" bezeichnet die Gesamtstrecke, die während der Kraftstoffverbrauchsmessung bei Geschwindigkeiten über 70 km/h gefahren wird.

- "Nebensprechen" bezeichnet ein Signal am Hauptausgang eines Sensors (My), das von einer auf den Sensor wirkenden Messgröße (Fz) erzeugt wird und das sich von der diesem Ausgang zugeordneten Messgröße unterscheidet; das Bezugssystem wird gemäß ISO 4130 definiert.

3. Auswahl der Fahrzeuge

Mit der Anzahl der zu prüfenden Neufahrzeuge pro Produktionsjahr wird sichergestellt, dass die jeweiligen Abweichungen der verwendeten Bauteile, selbstständigen technischen Einheiten oder Systeme durch das Überprüfungsverfahren abgedeckt sind. Die Fahrzeugauswahl für die Überprüfung muss auf Grundlage der folgenden Anforderungen erfolgen:

- Die zu prüfenden Fahrzeuge sind aus den Fahrzeugen der Produktionslinie auszuwählen, für die ein Wert für die CO2-Emissionen und den Kraftstoffverbrauch bestimmt und gemäß Artikel 9 angegeben wurde. Die im oder am Fahrzeug montierten Bauteile, selbstständigen technischen Einheiten oder Systeme müssen aus der Serienproduktion stammen und denen entsprechen, die am Herstellungsdatum des Fahrzeugs montiert sind.

- Die Fahrzeugauswahl erfolgt durch die Genehmigungsbehörde, die die Lizenz zum Betrieb des Simulationsinstruments erteilt hat, anhand der Vorschläge des Fahrzeugherstellers.

- Für die Überprüfung dürfen nur Fahrzeuge mit einer einzigen angetriebenen Achse ausgewählt werden.

- Es wird empfohlen, in jede Überprüfung die relevanten Datensätze der Bauteile von Interesse und mit den höchsten Verkaufszahlen pro Hersteller aufzunehmen. Die Bauteile, selbstständigen technischen Einheiten oder Systeme können alle in einem Fahrzeug oder in verschiedenen Fahrzeugen geprüft werden. Abgesehen von dem Kriterium der höchsten Verkaufszahlen entscheidet die unter Buchstabe b genannte Genehmigungsbehörde, ob weitere Fahrzeuge mit den entsprechenden Datensätzen für Motor, Achse und Getriebe in die Überprüfung einbezogen werden.

- Fahrzeuge, bei denen für die CO2-Zertifizierung ihrer Bauteile, selbstständigen technischen Einheiten oder Systeme keine Messwerte für das Getriebe und für die Achsverluste, sondern Standardwerte verwendet werden, dürfen nicht für die Überprüfung ausgewählt werden, solange Fahrzeuge hergestellt werden, die den Anforderungen der Buchstaben a bis c entsprechen und für diese Bauteile, selbstständigen technischen Einheiten oder Systeme in der CO2-Zertifizierung gemessene Verlustkennfelder verwenden.

- Die Anzahl der verschiedenen Fahrzeuge mit unterschiedlichen Kombinationen von prüfungsrelevanten Datensätzen, die jährlich im Rahmen einer Überprüfung mindestens zu prüfen sind, richtet sich nach den Verkaufszahlen des Fahrzeugherstellers gemäß Tabelle 1.

Tabelle 1 Festlegung der Mindestanzahl der vom Fahrzeughersteller zu prüfenden Fahrzeuge

Anzahl der zu prüfenden Fahrzeuge Zeitplan Für das Überprüfungsverfahren relevante produzierte Fahrzeuge/Jahr ** 0 - ≤ 25 1 alle 3 Jahre * 26 - 250 1 alle 2 Jahre 251 - 5.000 1 jedes Jahr 5.001 - 25.000 2 jedes Jahr 25.001 - 50.000 3 jedes Jahr 50.001 - 75.000 4 jedes Jahr 75.001 - 100.000 5 jedes Jahr mehr als 100.000 *) Es ist die Gesamtzahl aller Fahrzeuge eines Herstellers zu berücksichtigen, die in den Anwendungsbereich dieser Verordnung fallen, und sowohl mittelschwere als auch schwere Lastkraftwagen müssen über einen Zeitraum von sechs Jahren Teil des Überprüfungsverfahrens sein. **) Das Überprüfungsverfahren ist innerhalb der ersten zwei Jahre durchzuführen.

- Der Fahrzeughersteller muss die Überprüfung innerhalb eines Zeitraums von 10 Monaten nach dem Datum der Auswahl des Fahrzeugs für die Überprüfung abschließen.

4. Fahrzeugbedingungen

Jedes Fahrzeug für die Überprüfung muss sich in dem Zustand befinden, in dem es in Verkehr gebracht werden soll. Es sind keine Änderungen an der Hardware, wie beispielsweise Schmierstoffe, oder an der Software, wie Hilfssteuerungen, zulässig. Die Reifen können durch Messreifen gleicher Größe (± 10 %) ersetzt werden.

Es gelten die Bestimmungen gemäß Anhang II Nummern 3.3 bis 3.6 der Verordnung (EU) Nr. 582/2011.

4.1. Einfahren des Fahrzeugs

Das Einfahren des Fahrzeugs ist nicht zwingend erforderlich. Beträgt die Gesamtlaufleistung des Prüffahrzeugs weniger als 15.000 km, so wird vom Simulationsinstrument ein Evolutionskoeffizient für das Prüfergebnis gemäß Anlage 1 angewandt. Die Gesamtlaufleistung des Prüffahrzeugs ist der Kilometerstand zu Beginn der Kraftstoffverbrauchsmessung. Die maximale Laufleistung zu Beginn des Warmlaufs beträgt 20.000 km.

4.2. Kraftstoffe und Schmierstoffe

Alle Schmierstoffe müssen dieselben sein wie beim Inverkehrbringen des Fahrzeugs.

Für die Kraftstoffverbrauchsmessung gemäß Nummer 6.1.5 ist der auf dem Markt erhältliche Kraftstoff zu verwenden. In Zweifelsfällen muss der entsprechende Bezugskraftstoff verwendet werden, der in Anhang IX der Verordnung (EU) Nr. 582/2011 festgelegt ist.

Der Kraftstofftank muss zu Beginn des Warmlaufs des Fahrzeugs voll sein. Das Fahrzeugs zwischen dem Beginn des Warmlaufs und dem Ende der Kraftstoffverbrauchsmessung nicht neu betankt werden.

Der Nettoheizwert (NCV: net calorific value) des bei der Überprüfung verwendeten Kraftstoffs ist gemäß Anhang V Nummer 3.2 zu bestimmen. Die Kraftstoffcharge ist nach dem Warmlauf des Fahrzeugs aus dem Tank zu entnehmen. Bei Zweistoffmotoren ist dieses Verfahren auf beide Kraftstoffe anzuwenden.

5. Messausrüstung

Die Anlagen des Kalibrierlabors müssen den Anforderungen der IATF 16949, der ISO-9000-Reihen oder der ISO/IEC 17025 entsprechen. Sämtliche Laboreinrichtungen für Referenzmessungen, die zur Kalibrierung und Überprüfung verwendet werden, müssen auf nationale und internationale Prüfnormen zurückführbar sein.

5.1. Raddrehmoment

Das direkte Drehmoment an allen angetriebenen Achsen ist mit einem der folgenden Messsysteme zu messen, die die in Tabelle 2 aufgeführten Anforderungen erfüllen:

- Naben-Drehmomentmesser;

- Felgen-Drehmomentmesser;

- Halbwellen-Drehmomentmesser.

Die Drift ist während der Überprüfung durch Nullstellung des Drehmomentmesssystems gemäß Nummer 6.1.5.4 nach der Fahrzeugwarmlaufphase gemäß Nummer 6.1.5.3 durch Anheben der Achse und Messen des Drehmoments an der angehobenen Achse unmittelbar nach der erneuten Überprüfung gemäß Nummer 6.1.5.6 zu messen.

Für ein gültiges Prüfergebnis ist eine maximale Drift (Summe der absoluten Werte beider Räder) des Drehmomentmesssystems über das Überprüfungsverfahren von 1,5 % des kalibrierten Bereichs eines einzigen Drehmomentmessers nachzuweisen.

5.2. Fahrzeuggeschwindigkeit

Die aufgezeichnete Fahrzeuggeschwindigkeit basiert auf dem CAN-Signal.

5.3. Eingelegter Gang

Bei Fahrzeugen mit SMT- und AMT-Getrieben wird der eingelegte Gang vom Simulationsinstrument auf der Grundlage der gemessenen Motordrehzahl, der Fahrzeuggeschwindigkeit und der Reifenabmessungen und Übersetzungsverhältnisse des Fahrzeugs gemäß Anlage 1 berechnet. Die Motordrehzahl wird vom Simulationsinstrument aus den Eingabedaten gemäß Nummer 5.4 übernommen.

Bei Fahrzeugen mit APT-Getrieben sind der eingelegte Gang sowie der Status des Drehmomentwandlers (aktiv oder nicht aktiv) aus CAN-Signalen anzugeben.

5.4. Motordrehzahl

Die Motordrehzahl ist aus dem CAN-, OBD- oder einem alternativen Messsystem, das den Anforderungen in Tabelle 2 entspricht, aufzuzeichnen.

5.5. Drehzahl der Räder an der Antriebsachse

Die Drehzahl des linken und rechten Rades an der Antriebsachse ist aus dem CAN- oder einem alternativen Messsystem das den Anforderungen in Tabelle 2 entspricht, aufzuzeichnen.

5.6. Drehzahl des Ventilators

Bei nicht elektrisch angetriebenen Motorkühlventilatoren ist die Drehzahl des Ventilators aufzuzeichnen. Zu diesem Zweck ist entweder das CAN-Signal oder alternativ ein externer Sensor, der den Anforderungen in Tabelle 2 entspricht, zu verwenden.

Bei elektrisch angetriebenen Motorkühlventilatoren sind Strom und Spannung für den Gleichstromeingang an der Klemme des Elektromotors oder des Wechselrichters aufzuzeichnen. Anhand dieser beiden Signale muss durch Multiplikation die elektrische Leistung an der Klemme berechnet werden, die als zeitaufgelöstes Signal als Eingabe für das Simulationsinstrument zur Verfügung stehen muss. Bei mehreren elektrisch angetriebenen Motorkühlventilatoren ist die Summe der elektrischen Leistung an den Klemmen zur Verfügung zu stellen.

5.7. Kraftstoffmesssystem

Der verbrauchte Kraftstoff wird an Bord mit einer Messvorrichtung gemessen, und zwar auf Grundlage einer der folgenden Messmethoden:

- Messung der Kraftstoffmasse. Die Kraftstoffmessvorrichtung muss den Genauigkeitsanforderungen gemäß Tabelle 2 für das Kraftstoffmasse-Messsystem entsprechen.

- Messung der Kraftstoffmenge mit Korrektur zur Berücksichtigung der thermischen Ausdehnung des Kraftstoffs.

Die Kraftstoffmengenmessvorrichtung und die Kraftstofftemperaturmessvorrichtung müssen die Genauigkeitsanforderungen gemäß Tabelle 2 für das Kraftstoffmengenmesssystem erfüllen.

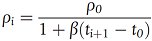

Die Messwerte für den Kraftstoffdurchsatz sind nach den folgenden Gleichungen in den Kraftstoffmassendurchsatz umzurechnen:

m fuel,i = V fuel,iρ i

Dabei gilt:

| mfuel, i | = | Kraftstoffmassendurchsatz Stichprobe i [g/h] |

| ρ0 | = | Dichte des für die Überprüfung verwendeten Kraftstoffs in (g/dm3. Die Dichte wird gemäß Anhang IX der Verordnung (EU) Nr. 582/2011 bestimmt. Wird bei der Prüfung Dieselkraftstoff verwendet, kann auch der Mittelwert des Dichteintervalls für die Bezugskraftstoffe B7 gemäß Anhang IX der Verordnung (EU) Nr. 582/2011 verwendet werden. |

| t0 | = | Kraftstofftemperatur, die der Dichte ρ0 für den Bezugskraftstoff entspricht [°C] |

| ρi | = | Dichte des Prüfkraftstoffs an Stichprobe i [g/dm 3] |

| Vfuel, i | = | Kraftstoffdurchsatz an Stichprobe i [dm 3/h] |

| ti | = | Gemessene Kraftstofftemperatur an Stichprobe i [°C] |

| β | = | Temperatur-Korrekturfaktor (0,001 K-1). |

Bei Zweistofffahrzeugen ist der Kraftstoffdurchsatz für jeden der beiden Kraftstoffe gesondert zu messen.

5.8. Fahrzeugmasse

Die folgenden Fahrzeugmassen sind mit Geräten zu messen, die die Anforderungen der Tabelle 2 erfüllen:

- tatsächliche Masse des Fahrzeugs für das Überprüfungsverfahren;

- tatsächliche Masse des Fahrzeugs für das Überprüfungsverfahren mit Nutzlast.

5.9. Allgemeine Anforderungen an die On-Board-Messungen gemäß den Nummern 5.1 bis 5.8

Die Eingabedaten gemäß Nummer 6.1.6 Tabelle 4 sind den Messungen zu entnehmen. Alle Daten sind mindestens mit einer Frequenz von 2 Hz oder mit der vom Gerätehersteller empfohlenen Frequenz aufzuzeichnen, je nachdem, welcher Wert höher ist.

Die Eingabedaten für das Simulationsinstrument können von verschiedenen Aufzeichnungsgeräten stammen. Das Drehmoment und die Drehzahl an den Rädern sind in einem gemeinsamen Datenerfassungssystem aufzuzeichnen. Werden für die anderen Signale abweichende Datenerfassungssysteme verwendet, so ist ein gemeinsames Signal, wie beispielsweise die Fahrzeuggeschwindigkeit, aufzuzeichnen, um eine korrekte zeitliche Ausrichtung der Signale zu gewährleisten Die zeitliche Ausrichtung der Signale muss den höchsten Korrelationskoeffizienten des gemeinsamen Signals ergeben, das mit den verschiedenen Datenloggern aufgezeichnet wurde.

Die Genauigkeitsanforderungen gemäß Tabelle 2 müssen von allen verwendeten Messgeräten erfüllt werden. Alle nicht in Tabelle 2 aufgeführten Geräte müssen die in Anhang V Tabelle 2 aufgeführten Genauigkeitsanforderungen erfüllen.

Tabelle 2 Anforderungen an Messsysteme

| Messsystem | Genauigkeit | Anstiegszeit 1 |

| Ausgleich des Fahrzeuggewichts | 50 kg oder < 0,5 % der max. Kalibrierung es gilt der jeweils kleinere Wert | - |

| Drehgeschwindigkeit der Räder | < 0,5 % des Messwerts bei 80 km/h | ≤ 1 s |

| Kraftstoffmassendurchsatz für flüssige Kraftstoffe 2 | < 1,0 % des Messwerts oder < 0,2 % der max. Kalibrierung es gilt der jeweils größere Wert | - |

| Kraftstoffmassendurchsatz für gasförmige Kraftstoffe 2 | < 1,0 % des Messwerts oder < 0,5 % der max. Kalibrierung es gilt der jeweils größere Wert | - |

| Kraftstoffmengen-Messsystem 2 | < 1,0 % des Messwerts oder < 0,5 % der max. Kalibrierung es gilt der jeweils größere Wert | - |

| Temperatur des Kraftstoffs | ± 1 °C | ≤ 2 s |

| Sensor zur Messung der Kühlventilatordrehzahl | < 0,4 % vom Ablesewert oder < 0,2 % von der max. Kalibrierung für die Drehzahl; es gilt der jeweils größere Wert | ≤ 1 s |

| Spannung | < 2 % vom Ablesewert oder < 1 % von der max. Kalibrierung für die Drehzahl; es gilt der jeweils größere Wert | ≤ 1 s |

| Stromstärke | < 2 % vom Ablesewert oder < 1 % von der max. Kalibrierung für die Drehzahl; es gilt der jeweils größere Wert | ≤ 1 s |

| Motordrehzahl | Gemäß Anhang V. Bei Fahrzeugen mit Start-Stopp-System ist zu prüfen, ob die Motordrehzahl auch bei Drehzahlen unterhalb des Leerlaufs korrekt erfasst wird. | |

| Raddrehmoment | Bei einer Kalibrierung von 10 kNm (über den gesamten Kalibrierbereich):

| < 0,1 s |

| 1) "Anstiegszeit" bezeichnet die Zeitspanne zwischen der Anzeige von 10 % und 90 % des endgültigen Anzeigewertes des Analysegeräts (t90 - t10).

2) Die Genauigkeit muss für den integralen Kraftstoffdurchsatz über 100 Minuten erreicht werden. 3) "Nichtlinearität" bezeichnet die maximale Abweichung zwischen den idealen und den tatsächlichen Eigenschaften des Ausgangssignals bezogen auf den Messwert in einem bestimmten Messbereich. 4) "Wiederholbarkeit" bezeichnet den Grad der Übereinstimmung zwischen den Ergebnissen aufeinanderfolgender Messungen desselben Messwerts, die unter denselben Messbedingungen durchgeführt werden. | ||

Die Werte für die maximale Kalibrierung entsprechen den bei allen Prüfläufen für das jeweilige Messsystem erwarteten Maximalwerten, multipliziert mit einem beliebigen Faktor, der größer als 1 und kleiner oder gleich 2 ist. Für das Drehmomentmesssystem kann die maximale Kalibrierung auf 10 kNm begrenzt werden.

Bei Zweistoffmotoren wird der Wert für die maximale Kalibrierung für das Messsystem für den Kraftstoffmassendurchfluss oder die Kraftstoffmenge gemäß den Anforderungen in Anhang V Nummer 3.5 bestimmt. Für die Kraftstoffmenge wird der Wert für die maximale Kalibrierung bestimmt, indem die Werte für die maximale Kalibrierung für den Kraftstoffmassendurchfluss durch den gemäß Nummer 5.7 festgelegten Dichtewert ρ0 geteilt werden.

Die angegebene Genauigkeit ist durch die Summe aller Einzelgenauigkeiten zu erfüllen, wenn mehr als eine Skala verwendet wird.

5.10. Motordrehmoment

Das Motordrehmoment ist während des Überprüfungsverfahrens zu Zwecken der Bewertung der Schadstoffemissionen aufzuzeichnen. Das Signal muss den Vorschriften für das Motordrehmomentsignal in Anhang II Anlage 1 Abschnitt 2.2 Tabelle 1 der Verordnung (EU) Nr. 582/2011 entsprechen.

5.11. Schadstoffemissionen

Die Messung der Schadstoffemissionen erfolgt anhand der Instrumente und Verfahren gemäß Anhang II Anlagen 1 bis 4 der Verordnung (EU) Nr. 582/2011. Die Auswertung der Daten ergibt die unmittelbaren Emissionsmassendurchsätze gemäß Tabelle 4 in Nummer 6.1.6 als Eingabe für das Simulationsinstrument.

Auf der Grundlage dieser Eingabesignale berechnet das Simulationsinstrument automatisch die bei der Überprüfung gemessenen bremsspezifischen Schadstoffemissionen (BSEM: brake specific emissions) gemäß Teil B von Anlage 1 dieses Anhangs. Diese Ergebnisse werden dann automatisch in den Ausgabeinformationen des Simulationsinstruments gemäß Nummer 8.13.14 erfasst. Die in der Verordnung (EU) Nr. 582/2011 festgelegten zusätzlichen Anforderungen in Bezug auf Datenauswertung (z.B. Fenster mit Zyklusarbeit, Fenster mit gleitendem Mittelwert), Prüfbeginn und Fahrt finden keine Anwendung.

Im Überprüfungsverfahren finden die Kriterien für das Bestehen/Nichtbestehen im Hinblick auf die Schadstoffemissionen keine Anwendung.

6. Prüfverfahren

6.1. Vorbereitung des Fahrzeugs

Das Fahrzeug ist aus der Serienproduktion zu übernehmen und gemäß Absatz 3 auszuwählen.

6.1.1. Überprüfung der Eingabeinformationen und Eingabedaten und Datenverarbeitung

Die Aufzeichnungsdatei des Herstellers und die Kundeninformationsdatei für das ausgewählte Fahrzeug sind als Grundlage für die Überprüfung der Eingabedaten zu verwenden. Die Fahrzeugidentifikationsnummer des ausgewählten Fahrzeugs muss mit der Fahrzeugidentifikationsnummer in der Aufzeichnungsdatei des Herstellers und der Kundeninformationsdatei übereinstimmen.

Auf Ersuchen der Genehmigungsbehörde, die die Lizenz zum Betrieb des Simulationsinstruments erteilt hat, stellt der Fahrzeughersteller innerhalb von 15 Arbeitstagen die Aufzeichnungsdatei des Herstellers, die für den Betrieb des Simulationsinstruments erforderlichen Eingabeinformationen und Eingabedaten sowie die Bescheinigung der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften für alle relevanten Bauteile, selbstständigen technischen Einheiten oder Systeme zur Verfügung.

6.1.1.1. Überprüfung von Bauteilen, selbstständigen technischen Einheiten oder Systemen und Eingabedaten und -informationen

Die folgenden Prüfungen sind für die am Fahrzeug montierten Bauteile, selbstständigen technischen Einheiten und Systeme durchzuführen:

- Integrität der Daten für das Simulationsinstrument Die Integrität des kryptografischen Hashs der Aufzeichnungsdatei des Herstellers gemäß Artikel 9 Absatz 3, der während des Überprüfungsverfahrens mit dem Hash-Instruments neu berechnet wurde, ist durch Vergleich mit dem kryptografischen Hash in der Konformitätsbescheinigung zu überprüfen.

- Fahrzeugdaten: Die Fahrzeugidentifikationsnummer, die Achskonfiguration, die ausgewählten Hilfseinrichtungen und die Nebenabtriebstechnologie sowie die losgekuppelten Gänge gemäß Anhang III Nummer 6.2 und die Anforderungen an aktive aerodynamische Einrichtungen gemäß Anhang VIII Nummer 3.3.1.5 müssen mit dem ausgewählten Fahrzeug übereinstimmen.

- Motordrehmomentbegrenzungen, die als Eingabe für das Simulationsinstrument verwendet werden, unterliegen dem Überprüfungsverfahren, wenn sie für einen der oberen 50 % der Gänge (z.B. bei einem 12-Gang-Getriebe:

Gänge 7 bis 12) angegeben werden und einer der folgenden Fälle zutrifft:

- Der Grenzwert für das Motordrehmoment wurde auf Fahrzeugebene gemäß Anhang III Nummer 6.1 angegeben;

- Der Grenzwert für das Drehmoment wurde bei der Eingabe für das Getriebebauteil gemäß Parameter P157 in Anlage 12 Anhang VI Tabelle 2 des Parameters P157 angegeben und der angegebene Wert liegt nicht über 90 % des maximalen Motordrehmoments.

Für alle Grenzwerte für das Drehmoment, die einer Überprüfung unterliegen, ist nachzuweisen, dass das 99-Prozent-Perzentil des bei der Kraftstoffverbrauchsmessung im jeweiligen Gang aufgezeichneten Motordrehmoments den angegebenen Grenzwert für das Drehmoment um nicht mehr als 5 % überschreitet. Zu diesem Zweck muss die Überprüfung Vollgasphasen in den jeweiligen Gängen umfassen. Die Überprüfung ist auf der Grundlage des aufgezeichneten Motordrehmoments gemäß Nummer 5.10 durchzuführen.

Die Überprüfung der Motordrehmomentbegrenzung kann auch nur als separate Prüfung durchgeführt werden, die nur Beschleunigungen bei Volllast umfasst und für die keine weiteren Verpflichtungen bezüglich der Auswertung der Prüfung bestehen.

- Daten über Bauteil, selbstständige technische Einheit oder Systeme: Die Zertifizierungsnummer und der auf der Zertifizierung der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften aufgedruckte Modelltyp müssen mit dem Bauteil, der selbstständigen technischen Einheit oder dem System, das/die in dem ausgewählten Fahrzeug verbaut ist, übereinstimmen;

- Der Hash der Eingabedaten und Eingabeinformationen für das Simulationsinstrument muss mit dem Hash übereinstimmen, der auf der Zertifizierung der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften für die folgenden Bauteile, selbstständigen technischen Einheiten oder Systeme aufgedruckt ist:

- Motoren;

- Getriebe;

- Drehmomentwandler;

- sonstige Drehmoment übertragende Bauteile;

- zusätzliche Bauteile des Antriebsstrangs;

- Achsen;

- Luftwiderstand des Fahrgestells oder Anhängers;

- Reifen.

6.1.1.2. Überprüfung der Fahrzeugmasse

Auf Ersuchen der Genehmigungsbehörde, die die Lizenz zum Betrieb des Simulationsinstruments erteilt hat, hat der Hersteller eine die Bestimmung der Massen nach Anhang I Anlage 2 Nummer 2 der Verordnung (EU) Nr. 1230/2012 zu überprüfen. Ist diese Überprüfung nicht erfolgreich, so ist die korrigierte tatsächliche Fahrzeugmasse gemäß Anhang III Nummer 2 Ziffer 4 dieser Verordnung zu ermitteln.

6.1.1.3. Zu ergreifende Maßnahmen

Bei Unstimmigkeiten in der Zertifizierungsnummer oder dem kryptografischen Hash einer oder mehrerer Dateien über die in Nummer 6.1.1.1 Buchstabe e Ziffern 1 bis 8 aufgeführten Bauteile, selbstständigen technischen Einheiten oder Systeme ersetzt die korrekte Eingabedatei, die den Prüfungen gemäß den Nummern 6.1.1.1 und 6.1.1.2 entspricht, die falschen Daten für alle weiteren Maßnahmen. Gleiches gilt für alle anderen falschen Angaben gemäß Nummer 6.1.1.1 Buchstaben b und c.

Ist die Überprüfung der Ergebnisse in der Aufzeichnungsdatei des Herstellers und der Kundeninformationsdatei nicht erfolgreich oder liegt für die in Nummer 6.1.1.1 Buchstabe e Ziffern (1) bis (8) aufgeführten Bauteile, selbständigen technischen Einheiten oder Systeme kein vollständiger Eingabedatensatz mit korrekten Zertifizierungen der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften vor, so endet die Prüfung und das Fahrzeug hat das Überprüfungsverfahren nicht bestanden.

6.1.2. Einfahrphase

Es kann eine Einfahrphase bis zu einem Kilometerstand von maximal 15.000 km erfolgen. Im des Falle einer Beschädigung eines der in Nummer 6.1.1.1 aufgeführten Bauteile, selbstständigen technischen Einheiten oder Systeme können die Bauteile, selbstständigen technischen Einheiten oder Systeme durch gleichwertige Bauteile, selbstständige technische Einheiten oder Systeme mit derselben Zertifizierungsnummer ersetzt werden. Der Austausch ist im Prüfbericht zu dokumentieren.

Alle relevanten Bauteile, selbstständigen technischen Einheiten oder Systeme sind vor den Messungen zu kontrollieren, um ungewöhnliche Bedingungen wie falsche Ölfüllstände, verstopfte Luftfilter oder On-Board-Diagnosewarnungen auszuschließen.

6.1.3. Einrichtung der Messausrüstung

Alle Messsysteme müssen in Übereinstimmung mit den Bestimmungen des Geräteherstellers kalibriert werden. Wenn keine Bestimmungen vorhanden sind, sind die Empfehlungen des Geräteherstellers zur Kalibrierung zu befolgen.

Nach der Einfahrphase muss das Fahrzeug mit den in Absatz 5 genannten Messsystemen ausgestattet sein.

6.1.4. Einrichtung des Prüffahrzeugs für die Kraftstoffverbrauchsmessung

6.1.4.1. Fahrzeugkonfiguration

Sattelzugmaschinen der in Anhang I Tabellen 1 und 2 definierten Fahrzeuggruppen sind mit jeder Art von Sattelanhänger zu prüfen, sofern die nachstehend definierte Nutzlast aufgebracht werden kann.

Sololastkraftwagen der in Anhang I Tabellen 1 und 2 definierten Fahrzeuggruppen sind mit Anhänger zu prüfen, wenn eine Anhängerkupplung montiert ist. Jeder Karosserietyp oder jede andere Vorrichtung zum Tragen der in Nummer 6.1.4.2 aufgeführten Nutzlast kann verwendet werden. Die Karosserien von Sololastkraftwagen können sich von den in Anhang VIII Anlage 4 Nummer 2 aufgeführten Standardkarosserien unterscheiden.

Vans der in Anhang I Tabelle 2 definierten Fahrzeuggruppen sind mit den endgültigen Karosserien des vollständigen bzw. vervollständigten Fahrzeugs zu prüfen.

6.1.4.2. Fahrzeugnutzlast

Bei schweren Lastkraftwagen der Gruppe 4 und höher muss die Nutzlast des Fahrzeugs mindestens auf eine Masse festgelegt werden, die zu einem Gesamtprüfgewicht von 90 % des höchstzulässigen Gewichts gemäß Richtlinie 96/53/EG 1 für das betreffende Fahrzeug oder die betreffende Fahrzeugkombination führt.

Bei schweren Lastkraftwagen der Gruppen 1s, 1, 2 und 3 sowie bei mittelschweren Lastkraftwagen muss die Nutzlast im Bereich von 55 % bis 75 % des höchstzulässigen Gewichts gemäß Richtlinie 96/53/EG für das betreffende Fahrzeug oder die betreffende Fahrzeugkombination liegen.

6.1.4.3. Reifendruck

Der Reifendruck muss der Empfehlung des Herstellers entsprechen, mit einer maximalen Abweichung von weniger als 10 %. Die Reifen des Sattelanhängers können von den in Anhang II Teil B Tabelle 2 der Verordnung (EG) Nr. 661/2009 für die CO2-Zertifizierung von Reifen aufgeführten Standardreifen abweichen.

6.1.4.4. Einstellungen für Hilfseinrichtungen

Alle Einstellungen, die den Energiebedarf der Hilfseinrichtungen beeinflussen, sind gegebenenfalls auf einen minimalen angemessenen Energieverbrauch festzulegen. Die Klimaanlage muss abgeschaltet und die Entlüftung der Kabine muss niedriger eingestellt sein als der mittlere Massenstrom. Zusätzliche Verbraucher, die für den Betrieb des Fahrzeugs nicht erforderlich sind, müssen abgeschaltet werden. Externe Vorrichtungen zur Energieversorgung an Bord, beispielsweise externe Batterien, sind nur für den Betrieb der zusätzlichen Messgeräte für das in Tabelle 2 aufgeführte Überprüfungsverfahren zulässig, dürfen aber keine Energie für Fahrzeugausrüstungen liefern, die beim Inverkehrbringen des Fahrzeugs vorhanden sein werden.

6.1.4.5. Partikelfilterregeneration

Gegebenenfalls ist vor der Überprüfung eine Partikelfilterregeneration einzuleiten. Es gilt Anhang II Nummer 4.6.10 der Verordnung (EU) Nr. 582/2011.

6.1.5. Überprüfung

6.1.5.1. Wahl der Strecke

Die für die Prüfung gewählte Strecke muss die Anforderungen der Tabelle 3 erfüllen. Die Strecken können sowohl öffentliche als auch private Strecken umfassen.

6.1.5.2. Fahrzeugvorkonditionierung

Es ist keine andere Vorkonditionierung als die Vorkonditionierung gemäß Nummer 6.1.5.3 zulässig.

6.1.5.3. Warmlauf des Fahrzeugs

Vor Beginn der Kraftstoffverbrauchsmessung ist das Fahrzeug zum Warmlaufen gemäß Tabelle 3 zu fahren. Die Warmlaufphase darf bei der Bewertung der Überprüfung nicht berücksichtigt werden.

Vor Beginn des Warmlaufs sind die PEMS-Analysatoren nach den Verfahren gemäß Anhang II Anlage 1 der Verordnung (EU) Nr. 582/2011 zu prüfen und zu kalibrieren.

6.1.5.4. Nullstellung der Drehmomentmesseinrichtung

Die Nullstellung der Drehzahlmesser ist wie folgt durchzuführen:

- Fahrzeug zum Stillstand bringen;

- Räder, an denen die Messgeräte angebracht sind, vom Boden abheben, sodass die Räder frei drehen können und kein externes Drehmoment auf den Drehmomentsensor aufgebracht wird;

- Nullstellung der Verstärkeranzeige der Drehmomentmesser durchführen. Die Nullstellung muss innerhalb von weniger als 20 Minuten abgeschlossen sein.

6.1.5.5. Kraftstoffverbrauchsmessung und Aufzeichnung der Schadstoffemissionssignale

Die Kraftstoffverbrauchsmessung beginnt unmittelbar nach der Nullstellung der Raddrehmomentmesseinrichtung bei Stillstand des Fahrzeugs. Das Fahrzeug muss während der Messung in einer Fahrweise gefahren werden, bei der unnötiges Bremsen des Fahrzeugs, Gaspedalpumpen und aggressives Kurvenfahren vermieden werden. Für die modernen Fahrerassistenzsysteme ist die Einstellung zu verwenden, die beim Fahrzeugstart automatisch aktiviert wird, und die Gangwahl hat automatisch zu erfolgen (im Falle von AMT- oder APT-Getrieben) und es ist die Geschwindigkeitsregelungsanlage (falls zutreffend) zu verwenden. Die Dauer der Kraftstoffverbrauchsmessung muss innerhalb der in Tabelle 3 angegebenen Toleranzen liegen. Die Kraftstoffverbrauchsmessung muss auch bei Stillstand des Fahrzeugs unmittelbar vor der Messung der Drift der Drehmomentmesseinrichtung enden.

Die Aufzeichnung der für die Bewertung der Schadstoffemissionen relevanten Signale muss spätestens nach Beginn der Kraftstoffverbrauchsmessung beginnen und gleichzeitig mit der Kraftstoffverbrauchsmessung enden.

Als Eingabe in das Simulationsinstrument ist die gesamte Prüfsequenz zu verwenden, die mit dem letzten Zeitschritt von 0,5 s der Stillstandsphase nach Nullstellung der Drehmomentmesser beginnt und mit dem ersten Zeitschritt von 0,5 s der letzten Stillstandsphase endet.

6.1.5.6. Messung der Drift der Drehmomentmesseinrichtung

Unmittelbar nach der Kraftstoffverbrauchsmessung ist die Drift der Drehmomentmesseinrichtung durch Messung des Drehmoments unter den gleichen Fahrzeugbedingungen wie bei der Nullstellung aufzuzeichnen. Wenn die Kraftstoffverbrauchsmessung nicht vor dem Stillstand für die Driftmessung endet, muss das Fahrzeug für die Driftmessung innerhalb von fünf Minuten angehalten werden. Die Drift jedes Drehmomentmessers wird aus dem Durchschnitt der Mindestsequenz von zehn Sekunden berechnet.

Unmittelbar danach muss die Überprüfung der Emissionsmessungen nach den Verfahren gemäß Anhang II Anlage 1 Nummer 2.7 der Verordnung (EU) Nr. 582/2011 erfolgen.

6.1.5.7. Randbedingungen für die Überprüfung

Die Randbedingungen, die für eine gültige Prüfung zu erfüllen sind, sind in den Tabellen 3 bis 3b festgelegt.

Besteht das Fahrzeug die Prüfung gemäß Absatz 7.3, so ist die Prüfung auch dann gültig, wenn die folgenden Bedingungen nicht erfüllt sind:

- Unterschreitung der Mindestwerte für die Parameter Nr. 1, 2, 6 und 9;

- Überschreitung der Maximalwerte für die Parameter Nr. 3, 4, 5, 7, 8, 10 und 12;

- Überschreitung der Höchstwerte für Parameter 7, wenn die gesamte Prüfzeit außerhalb der Stillstandsphase 80 Minuten überschreitet.

Tabelle 3 Parameter für eine gültige Prüfung für alle Fahrzeuggruppen

| Nr. | Parameter | Min. | Max. |

| 1 | Warmlauf [Minuten] | 60 | |

| 2 | Durchschnittsgeschwindigkeit beim Warmlauf [km/h] | 70 1 | 100 |

| 3 | Dauer der Kraftstoffverbrauchsmessung [Minuten] | 80 | 120 |

| 8 | Durchschnittliche Umgebungstemperatur | 5 °C | 30 °C |

| 9 | Straßenbedingungen: trocken | 100 % | |

| 10 | Straßenbedingungen: Schnee oder Eis | 0 % | |

| 11 | Meeresspiegel der Strecke [m] | 800 | |

| 12 | Dauer des ununterbrochenen Leerlaufs bei Stillstand [Minuten]. | 3 | |

| 1) Beträgt die maximale Fahrzeuggeschwindigkeit weniger als 80 km/h, so muss die Durchschnittsgeschwindigkeit beim Warmlauf höher sein als die maximale Fahrzeuggeschwindigkeit minus 10 km/h. | |||

Tabelle 3a: Parameter für eine gültige Prüfung für die Fahrzeuggruppen 4, 5, 9 und 10

| Nr. | Parameter | Min. | Max. |

| 4 | Entfernungsabhängiger Anteil des Stadtfahrbetriebs | 2 % | 8 % |

| 5 | Entfernungsabhängiger Anteil des Landfahrbetriebs | 7 % | 13 % |

| 6 | Entfernungsabhängiger Anteil des Autobahnfahrbetriebs | 79 % | - |

| 7 | Anteil der Zeit des Leerlaufs im Stillstand | 5 % |

Tabelle 3b: Parameter für eine gültige Prüfung für sonstige schwere und mittelschwere Lastkraftwagen

| Nr. | Parameter | Min. | Max. |

| 4 | Entfernungsabhängiger Anteil des Stadtfahrbetriebs | 10 % | 50 % |

| 5 | Entfernungsabhängiger Anteil des Landfahrbetriebs | 15 % | 25 % |

| 6 | Entfernungsabhängiger Anteil des Autobahnfahrbetriebs | 25 % | - |

| 7 | Anteil der Zeit des Leerlaufs im Stillstand | 10 % |

Bei außergewöhnlichen Verkehrsbedingungen ist die Prüfung zu wiederholen.

6.1.6. Datenbericht

Die während des Überprüfungsverfahrens aufgezeichneten Daten sind der Genehmigungsbehörde, die die Lizenz zum Betrieb des Simulationsinstruments erteilt hat, wie folgt zu übermitteln:

Die aufgezeichneten Daten sind in konstanten 2-Hz-Signalen gemäß Tabelle 4 zu melden. Die bei höheren Frequenzen als 2 Hz aufgezeichneten Daten werden durch Mittelung der Zeitintervalle um die 2-Hz-Knoten in 2 Hz umgewandelt. Im Falle von z.B. 10-Hz-Abtastung ist der erste 2-Hz-Knoten durch den Mittelwert von Sekunde 0,1 bis 0,5 definiert, der zweite Knoten durch den Mittelwert von Sekunde 0,6 bis 1,0. Der Zeitstempel für jeden Knoten ist der letzte Zeitstempel pro Knoten, d. h. 0,5, 1,0, 1,5 usw.

Tabelle 4 Datenberichtsformat für Messdaten für das Simulationsinstrument bei der Überprüfung

| Menge | Einheit | Eingabedaten der Kopfzeile | Anmerkung |

| Zeitknoten | [s] | <t> | |

| Fahrzeuggeschwindigkeit | [km/h] | <v> | |

| Motordrehzahl | [rpm] | <n_eng> | |

| Motorkühlventilatordrehzahl | [rpm] | <n_fan> | Bei nicht elektrisch angetriebenen Motorkühlventilatoren |

| Elektrische Leistung des Motorkühlventilators | [W] | <Pel_fan> | Bei nicht elektrisch angetriebenen Motorkühlventilatoren |

| Drehmoment linkes Rad | [Nm] | <tq_wh_left> | |

| Drehmoment rechtes Rad | [Nm] | <tq_wh_right> | |

| Raddrehzahl links | [rpm] | <n_wh_left> | |

| Raddrehzahl rechts | [rpm] | <n_wh_right> | |

| Gang | [-] | <gear> | verbindlich für APT-Getriebe |

| Drehmomentwandler aktiv | [-] | <TC_active> | 0 = nicht aktiv (gesperrt); 1 = aktiv (nicht gesperrt); verbindlich für AT-Getriebe, für andere Getriebearten nicht relevant |

| Kraftstoffdurchsatz | [g/h] | <fc_ X> | Kraftstoffmassendurchsatz im Einklang mit Nummer 5.7 1 In der Überschrift "X" ist die Kraftstoffart gemäß Anhang V Anlage 7 Tabelle 2 dieser Verordnung, z.B. " <fc_Diesel CI> ", anzugeben. Bei Zweistoffmotoren ist für jeden Kraftstoff eine eigene Spalte vorzusehen. |

| Motordrehmoment | [Nm] | <tq_eng> | Motordrehmoment gemäß Nummer 5.10 |

| CH4-Massendurchsatz | [g/s] | <CH4> | Nur wenn für dieses Bauteil eine Messung gemäß Anhang II Anlage 1 Nummer 1 der Verordnung (EU) Nr. 582/2011 vorgenommen werden muss |

| CO-Massendurchsatz | [g/s] | <CO> | |

| NMHC-Massendurchsatz | [g/s] | <NMHC> | Nur wenn für dieses Bauteil eine Messung gemäß Anhang II Anlage 1 Nummer 1 der Verordnung (EU) Nr. 582/2011 vorgenommen werden muss |

| NOx-Massendurchsatz | [g/s] | <NOx> | |

| THC-Massendurchsatz | [g/s] | <THC> | Nur wenn für dieses Bauteil eine Messung gemäß Anhang II Anlage 1 Nummer 1 der Verordnung (EU) Nr. 582/2011 vorgenommen werden muss |

| Partikelzahl-Durchsatz | [#/s] | <PN> | |

| CO2-Massendurchsatz | [g/s] | ||

| 1) Die Korrektur des Kraftstoffdurchsatzes auf den Standard-Nettoheizwert erfolgt automatisch durch das Simulationsinstrument auf der Grundlage der Eingabe des Nettoheizwerts des bei der Überprüfung verwendeten Kraftstoffs gemäß Tabelle 4a. | |||

Zusätzlich sind die Daten gemäß Tabelle 4a anzugeben. Diese Daten sind bei der Bewertung des Überprüfungsverfahrens direkt in die grafische Benutzeroberfläche des Simulationsinstruments einzugeben.

Tabelle 4a: Datenberichtsformat für weitere Informationen für das Simulationsinstrument bei der Überprüfung

| Menge | Einheit | Anmerkung |

| Gemessener Nettoheizwert | [MJ/kg] | Gemäß Anhang V Nummer 3.2 ermittelter Nettoheizwert des bei der Überprüfung verwendeten Kraftstoffs. Diese Eingabe ist für alle Kraftstoffarten zu machen, d. h. auch für CI-Dieselmotoren 1. Bei Zweistoffmotoren sind die Werte für beide Kraftstoffe anzugeben. |

| Einfahrstrecke | [km] | Gemäß Absatz 6.1.2 Auf der Grundlage dieser Eingabe korrigiert das Simulationsinstrument den gemessenen Kraftstoffverbrauch gemäß Anlage 1. |

| Durchmesser Ventilator | [mm] | Durchmesser des Motorkühlventilators. Diese Eingabe ist für elektrisch angetriebene Motorkühlventilatoren nicht relevant. |

| Drift des Drehmomentmessers linkes Rad | [Nm] | Durchschnittliche Ablesewerte des Drehmomentmessers gemäß Nummer 6.1.5.6 |

| Drift des Drehmomentmessers rechtes Rad | [Nm] | |

| 1) Bei der Überprüfung kann das Fahrzeug mit marktüblichem Dieselkraftstoff betrieben werden. Anders als beim Bezugsdieselkraftstoff (B7) wird die Schwankung des Nettoheizwerts für den marktüblichen Kraftstoff als größer eingeschätzt als die Messgenauigkeit bei der Bestimmung des Nettoheizwerts. | ||

7. Auswertung der Prüfung

7.1. Eingabe in das Simulationsinstrument

(1) Als Eingabe in das Simulationsinstrument ist Folgendes zur Verfügung zu stellen: Eingabedaten und Eingabeinformationen;(2) Aufzeichnungsdatei des Herstellers;

(3) Kundeninformationsdatei;

(4) verarbeitete Messdaten gemäß Tabelle 4;

(5) weitere Informationen gemäß Tabelle 4a.

7.2. Auswertungsschritte des Simulationsinstruments

7.2.1. Überprüfung des Datenverarbeitungsprozesses

Das Simulationsinstrument simuliert die CO2-Emissionen und den Kraftstoffverbrauch auf der Grundlage der in Nummer 7.1 festgelegten Eingabeinformationen und Eingabedaten neu und überprüft die entsprechenden Ergebnisse in der Aufzeichnungsdatei und der Kundeninformationsdatei des Herstellers.

Bei Abweichungen finden die in Artikel 23 genannten Mängelbeseitigungsmaßnahmen Anwendung.

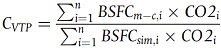

7.2.2. Bestimmung des CVTP-Verhältnisses

Bei der Überprüfung müssen die CO2-Emissionen während der Messung mit simulierten CO2-Emissionen verglichen werden. Dazu wird das Verhältnis der gemessenen und simulierten bremsspezifischen CO2-Emissionen für die gesamte prüfungsrelevante Fahrt (CVTP) vom Simulationsinstrument gemäß der folgenden Gleichung berechnet:

Dabei gilt:

| CVTP | = | Verhältnis der im Rahmen des Überprüfungsverfahrens gemessenen und simulierten CO2-Emissionen ("CVTP-Verhältnis") |

| n | = | Anzahl der Kraftstoffe (2 für Zweistoffmotoren, ansonsten 1) |

| CO2i | = | generischer CO2-Emissionsfaktor (Gramm CO2 je Gramm Kraftstoff) für den spezifischen Kraftstofftyp, wie im Simulationsinstrument verwendet |

| BSFCm-c | = | bremsspezifischer Kraftstoffverbrauch, gemessen und korrigiert für die Einfahrphase und berechnet gemäß Anlage 1 Teil A Nummer 2 [g/kWh] |

| BSFCsim | = | vom Simulationsinstrument ermittelter bremsspezifischer Kraftstoffverbrauch gemäß Anlage 1 Teil A Nummer 3 [g/kWh] |

7.3. Kriterien (bestanden/nicht bestanden)

Das Fahrzeug besteht die Überprüfung, wenn das gemäß Nummer 7.2.2 ermittelte CVTP-Verhältnis gleich oder kleiner ist als die in Tabelle 5 angegebene Toleranz.

Für den Vergleich mit den angegebenen CO2-Emissionen des Fahrzeugs gemäß Artikel 9 werden die verifizierten CO2-Emissionen des Fahrzeugs wie folgt bestimmt:

CO2verified = CVTP × CO2declared

Dabei gilt:

| CO2verified | = verifizierte CO2-Emissionen des Fahrzeugs in [g/t-km] |

| CO2declared | = angegebene CO2-Emissionen des Fahrzeugs in [g/t-km] |

Wenn ein erstes Fahrzeug die Toleranzen für CVTP nicht erfüllt, können zwei weitere Prüfungen am gleichen Fahrzeug oder zwei weitere ähnliche Fahrzeuge auf Anfrage des Fahrzeugherstellers durchgeführt werden. Für die Bewertung des in Tabelle 5 aufgeführten Kriteriums für das Bestehen sind die Mittelwerte der einzelnen CVTP-Verhältnisse aus den bis zu drei Prüfungen zu verwenden. Wird das Kriterium für das Bestehen nicht erreicht, hat das Fahrzeug das Überprüfungsverfahren nicht bestanden.

Tabelle 5 Kriterium für Bestehen/Nichtbestehen der Überprüfung

| Kriterium für Bestehen des Überprüfungsverfahrens | CVTP-Verhältnis ≤ 1,075 |

Liegt CVTP unter 0,925, müssen die Ergebnisse der Kommission die zur weiteren Analyse zur Ermittlung der Ursache gemeldet werden.

8. Meldeverfahren

Der Prüfbericht wird vom Fahrzeughersteller für jedes geprüfte Fahrzeug erstellt und muss mindestens die folgenden Ergebnisse der Überprüfung enthalten:

8.1. Allgemeines

8.1.1. Name und Anschrift des Fahrzeugherstellers

8.1.2. Anschriften der Fertigungsstätten

8.1.3. Name, Anschrift, Telefon- und Faxnummer und E-Mail-Adresse des Bevollmächtigten des Fahrzeugherstellers

8.1.4. Typ und Handelsbezeichnung

8.1.5. Auswahlkriterien für fahrzeug- und CO2-relevante Bauteile (Text)

8.1.6. Fahrzeugbesitzer

8.1.7. Kilometerstand zu Beginn des Prüflaufs für die Kraftstoffverbrauchsmessung (km)

8.2. Angaben zum Fahrzeug

8.2.1. Fahrzeugmodell/Handelsname

8.2.2. Fahrzeug-Identifizierungsnummer (FIN)

8.2.2.1. Wurde die Prüfung durchgeführt, nachdem bei der ersten Prüfung des Fahrzeugs die in Nummer 7.3 genannten Toleranzen nicht eingehalten wurden, die Fahrzeugidentifizierungsnummer (FIN) des zuerst geprüften Fahrzeugs

8.2.3. Fahrzeugklasse (N2, N3)

8.2.4. Achsenkonfiguration

8.2.5. Technisch zulässige Gesamtmasse im beladenen Zustand (t)

8.2.6. Fahrzeuggruppe

8.2.7. Korrigierte tatsächliche Fahrzeugmasse (kg)

8.2.8. Kryptografischer Hash der Aufzeichnungsdatei des Herstellers

8.2.9. Das zulässige Gesamtgewicht der Fahrzeugkombination bei der Überprüfung (kg)

8.2.10. Masse in fahrbereitem Zustand

8.3. Hauptmotorspezifikationen

8.3.1. Motormodell

8.3.2. Motor-Zertifizierungsnummer

8.3.3. Nennleistung des Motors (kW)

8.3.4. Hubvolumen (l)

8.3.5. Typ des Bezugskraftstoffs (Diesel/LPG/CNG..).

8.3.6. Hash des Kraftstoffkennfelds/-dokuments

8.4. Hauptgetriebespezifikationen

8.4.1. Getriebemodell

8.4.2. Getriebe-Zertifizierungsnummer

8.4.3. Zur Ermittlung des Verlustkennfelds verwendete Hauptoption (Option1/Option2/Option3/Standardwerte)

8.4.4. Getriebetyp

8.4.5. Zahl der Gänge

8.4.6. Übersetzungsverhältnis Hinterachse

8.4.7. Typ des Retarders

8.4.8. Nebenantrieb (ja/nein)

8.4.9. Hash des Wirkungsgradkennfelds/-dokuments

8.5. Spezifikationen des Hauptretarders

8.5.1. Retardermodell

8.5.2. Retarder-Zertifizierungsnummer

8.5.3. Zur Ermittlung des Verlustkennfelds verwendete Zertifizierungsoption (Standard-/Messwerte)

8.5.4. Hash des Wirkungsgradkennfelds/-dokuments des Retarders

8.6. Spezifikation des Drehmomentwandlers

8.6.1. Drehmomentwandler-Modell

8.6.2. Drehmomentwandler-Zertifizierungsnummer

8.6.3. Zur Ermittlung des Verlustkennfelds verwendete Zertifizierungsoption (Standard-/Messwerte)

8.6.4. Hash des Wirkungsgradkennfelds/-dokuments

8.7. Spezifikationen des Winkelgetriebes

8.7.1. Winkelgetriebe-Modell

8.7.2. Achsen-Zertifizierungsnummer

8.7.3. Zur Ermittlung des Verlustkennfelds verwendete Zertifizierungsoption (Standard-/Messwerte)

8.7.4. Winkelgetriebeübersetzung

8.7.5. Hash des Wirkungsgradkennfelds/-dokuments

8.8. Spezifikationen der Achse

8.8.1. Achsenmodell

8.8.2. Achsen-Zertifizierungsnummer

8.8.3. Zur Ermittlung des Verlustkennfelds verwendete Zertifizierungsoption (Standard-/Messwerte)

8.8.4. Achstyp (z.B. Standard-Einzelantriebsachse)

8.8.5. Achsübersetzung

8.8.6. Hash des Wirkungsgradkennfelds/-dokuments

8.9. Aerodynamik

8.9.1. Modell

8.9.2. Zur Ermittlung von CdxA verwendete Zertifizierungsoption (Standard-/Messwerte)

8.9.3. CdxA-Zertifizierungsnummer (falls zutreffend)

8.9.4. CdxA-Wert

8.9.5. Hash des Wirkungsgradkennfelds/-dokuments

8.10. Hauptreifenspezifikationen

8.10.1. Reifen-Zertifizierungsnummer (alle Achsen)

8.10.2. Spezifischer Rollwiderstandskoeffizient aller Reifen (alle Achsen)

8.11. Hauptzusatzspezifikationen

8.11.1. Motorkühlventilator - Technologie

8.11.1.1. Motorkühlventilator - Durchmesser

8.11.2. Lenkpumpe - Technologie

8.11.3. Elektrisches System - Technologie

8.11.4. Pneumatisches System - Technologie

8.12. Prüfbedingungen

8.12.1. Tatsächliche Masse des Fahrzeugs für das Überprüfungsverfahren (kg)

8.12.2. Tatsächliche Masse des Fahrzeugs für das Überprüfungsverfahren mit Nutzlast (kg)

8.12.3. Warmlaufzeit (Minuten)

8.12.4. Durchschnittsgeschwindigkeit beim Warmlauf (km/h)

8.12.5. Dauer der Kraftstoffverbrauchsmessung (Minuten)

8.12.6. Entfernungsabhängiger Anteil des Stadtfahrbetriebs (%)

8.12.7. Entfernungsabhängiger Anteil des Landfahrbetriebs (%)

8.12.8. Entfernungsabhängiger Anteil des Autobahnfahrbetriebs (%)

8.12.9. Anteil der Zeit des Leerlaufs im Stillstand (%)

8.12.10. Durchschnittliche Umgebungstemperatur (oC)

8.12.11. Straßenbedingungen (trocken, nass, Schnee, Eis, andere bitte angeben)

8.12.12. Maximaler Meeresspiegel der Strecke (m)

8.12.13. Maximale Dauer des ununterbrochenen Leerlaufs bei Stillstand (Minuten)

8.13. Ergebnisse der Überprüfung

8.13.1. Vom Simulationsinstrument für die Überprüfung berechnete durchschnittliche Ventilatorleistung (kW)

8.13.2. Vom Simulationsinstrument berechnete positive Radarbeit während der Überprüfung (kWh)

8.13.3. Berechnete positive Radarbeit während der Überprüfung (kWh)

8.13.4. Nettoheizwert der für die Überprüfung verwendeten Kraftstoffe (MJ/kg)

8.13.5. Bei der Überprüfung gemessene Kraftstoffverbrauchswerte (g/kWh)

8.13.5.1. Bei der Überprüfung gemessener CO2-Emissionswerte (g/kWh)

8.13.6. Bei der Überprüfung gemessene, korrigierte Kraftstoffverbrauchswerte (g/km)

8.13.6.1. Bei der Überprüfung gemessene, korrigierte CO2-Emissionswerte (g/km)

8.13.7. Bei der Überprüfung simulierte Kraftstoffverbrauchswerte (g/kWh)

8.13.7.1. Bei der Überprüfung simulierte CO2-Emissionswerte (g/kWh)

8.13.8. Bei der Überprüfung simulierter Kraftstoffverbrauch (g/kWh)

8.13.8.1. Bei der Überprüfung simulierte CO2-Emissionen (g/kWh)

8.13.9. Verwendungsprofil (Langstrecke/Langstrecke (EMS)/regional/ regional (EMS)/innerstädtisch/ kommunal/Baugewerbe)

8.13.10. Verifizierte CO2-Emissionen des Fahrzeugs (g/tkm)

8.13.11. Angegebene CO2-Emissionen des Fahrzeugs (g/tkm)

8.13.12. Im Rahmen des Überprüfungsverfahrens gemessenes und simuliertes Verhältnis des Kraftstoffverbrauchs (CVPT) in (-)

8.13.13. Überprüfung bestanden (ja/nein)

8.13.14. Schadstoffemissionen in der Überprüfung

8.13.14.1. CO (mg/kWh)

8.13.14.2. THC 2 (mg/kWh)

8.13.14.3. NMHC 3 (mg/kWh)

8.13.14.4. CH4 3 (mg/kWh)

8.13.14.5. NOx (mg/kWh)

8.13.14.6. Partikelzahl (#/kWh)

8.13.14.7. Positive Motorarbeit (kWh)

8.14. Software und Angaben zum Nutzer

8.14.1. Version des Simulationsinstruments (X.X.X)

8.14.2. Datum und Uhrzeit der Simulation

8.15. Eingabe in das Simulationsinstrument gemäß Nummer 7.1

8.16. Simulationsausgabedaten

8.16.1. Aggregierte Simulationsergebnisse

Die CSV-Datei (CSV: comma separated values - durch Komma getrennte Werte) mit demselben Namen wie die Arbeitsdatei und mit der Erweiterung ".vsum", die die aggregierten Ergebnisse der simulierten Überprüfung enthält, die vom Simulationsinstrument in seiner grafischen Benutzeroberfläche (GUI: graphical user interface) generiert werden ("sum exec data file").

8.16.2. Zeitaufgelöste Simulationsergebnisse

Die CSV-Datei mit dem Namen, der die FIN und die Bezeichnung der Messdatendatei beinhaltet, und mit der Erweiterung ".vmod", die die zeitaufgelösten Ergebnisse der simulierten Überprüfung enthält, die vom Simulationsinstrument in seiner GUI generiert werden ("mod data file").

______

1) Richtlinie 96/53/EG des Rates vom 25. Juli 1996 zur Festlegung der höchstzulässigen Abmessungen für bestimmte Straßenfahrzeuge im innerstaatlichen und grenzüberschreitenden Verkehr in der Gemeinschaft sowie zur Festlegung der höchstzulässigen Gewichte im grenzüberschreitenden Verkehr (ABl. L 235 vom 17.09.1996 S. 59).

2) Nur wenn für dieses Bauteil eine Messung gemäß Anhang II Anlage 1 Nummer 1 der Verordnung (EU) Nr. 582/2011 vorgenommen werden muss.

3) Für Fremdzündungsmotoren.

| Wichtige Auswertungsschritte und Gleichungen des Simulationsinstruments während der Simulation des Überprüfungsverfahrens | Anlage 1 |

Diese Anlage enthält die wichtigsten Auswertungsschritte und die zugrunde liegenden Gleichungen, die vom Simulationsinstrument bei der Simulation des Überprüfverfahrens angewandt werden.

Teil A: Bestimmung des CVTP-Faktors

Für die Bestimmung des CVTP-Faktors gemäß Nummer 7.2.2 werden die nachstehenden Berechnungsverfahren angewandt:

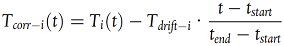

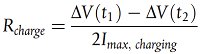

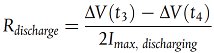

1. Berechnung der Radleistung

Die aus den verarbeiteten Messdaten gemäß Tabelle 4 abgelesenen Drehmomentdaten werden wie folgt um die Drift des Drehmomentmessers korrigiert:

Dabei gilt:

| i | Index, der für das linke und rechte Rad der Antriebsachse steht |

| Tcorr | um die Drift korrigiertes Drehmomentsignal [Nm] |

| T | = Drehmomentsignal vor Driftkorrektur [Nm] |

| Tdrift | = Drift des Drehmomentmessers, wie während der Driftüberprüfung am Ende der Überprüfung aufgezeichnet [Nm] |

| t | = Zeitknoten [s] |

| tstart | = erster Zeitstempel in den verarbeiteten Messdaten gemäß Tabelle 4 [s] |

| tend | = letzter Zeitstempel in den verarbeiteten Messdaten gemäß Tabelle 4 [s] |

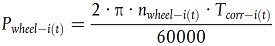

Die Radleistung wird aus dem korrigierten Raddrehmoment und der Raddrehzahl wie folgt berechnet:

Dabei gilt:

| i | = Index, der für das linke und rechte Rad der Antriebsachse steht |

| t | = Zeitknoten [s] |

| Pwheel | = Radleistung [kW] |

| nwheel | = Raddrehzahl [rpm] |

| Tcorr | = um die Drift korrigiertes Drehmomentsignal [Nm] |

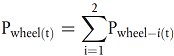

Die Gesamtradleistung wird dann als Summe der Radleistung des linken und rechten Rads berechnet:

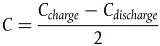

2. Bestimmung des gemessenen bremsspezifischen Kraftstoffverbrauchs (FCm-c >)

Das Ergebnis für den "bremsspezifischen Kraftstoffverbrauch, gemessen und korrigiert um die Einfahrphase" (BSFCm-c) gemäß Nummer 7.2.2 wird vom Simulationsinstrument wie nachstehend beschrieben berechnet.

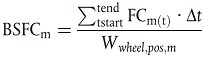

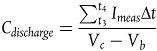

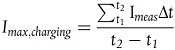

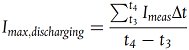

In einem ersten Schritt wird der Rohwert des gemessenen bremsspezifischen Kraftstoffverbrauchs für die Überprüfung (BSFCm) wie folgt berechnet:

Dabei gilt:

| BSFCm | = Rohwert für den gemessenen bremsspezifischen Kraftstoffverbrauch für die Überprüfung [g/kWh] |

| FCm (t) | = während der Prüfung gemessener unmittelbarer Kraftstoffmassendurchsatz [g/s] |

| Δt | = Zeitschrittweite = 0,5 [s] |

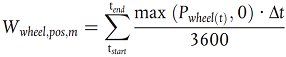

| Wwheel,pos,m | = bei der Überprüfung gemessene positive Radarbeit [kWh] |

In einem zweiten Schritt wird der BSFCm um den Nettoheizwert des bei der Überprüfung verwendeten Kraftstoffs korrigiert, was den BSFCm,corr ergibt:

Dabei gilt:

| BSFCm,corr | = | Wert für den bei der Überprüfung gemessenen bremsspezifischen Kraftstoffverbrauch, berichtigt um den Einfluss des Nettoheizwerts [g/kWh] |

| NCVmeas | = | Nettoheizwert des bei der Überprüfung verwendeten Kraftstoffs gemäß Anhang V Nummer 3.2 [MJ/kg] |

| NCVstd | = | Standard-Nettoheizwert gemäß Anhang V Nummer 5.4.3.1 Tabelle 5 [MJ/kg] |

Diese Korrektur wird für alle Kraftstoffarten angewandt, d. h. auch für CI-Dieselmotoren (siehe Fußnote 2 in Tabelle 4a).

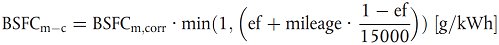

In einem dritten Schritt wird die Korrektur für die Einfahrphase vorgenommen:

[g/kWh]

Dabei gilt:

| BSFCm-c | = bremsspezifischer Kraftstoffverbrauchs, gemessen und korrigiert für die Einfahrphase |

| ef | = Evolutionskoeffizient von 0,98 |

| mileage | = Einfahrstrecke [km] |

Bei Zweistofffahrzeugen werden alle drei Auswertungsschritte für beide Kraftstoffe separat durchgeführt.

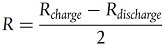

3. Bestimmung des vom Simulationsinstrument simulierten bremsspezifischen Kraftstoffverbrauchs (BSFCsim )

Im Überprüfungsmodus des Simulationsinstruments wird die gemessene Radleistung als Eingabe für den Rückwärtssimulationsalgorithmus verwendet. Das während der Überprüfung eingelegten Gänge werden bestimmt, indem die Motordrehzahlen pro Gang bei der gemessenen Fahrzeuggeschwindigkeit berechnet werden und der Gang gewählt wird, der die Motordrehzahl liefert, die der gemessenen Motordrehzahl am nächsten kommt. Bei APT-Getrieben in Phasen mit aktivem Drehmomentwandler wird das tatsächliche Gangsignal aus der Messung verwendet.

Die Verlustmodelle für Achsgetriebe, Winkelgetriebe, Retarder, Getriebe und Nebenabtriebe werden in ähnlicher Weise wie im Deklarationsmodus des Simulationsinstruments angewandt.

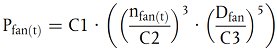

Für den Leistungsbedarf von Hilfseinrichtungen in Bezug auf die Lenkungspumpe, das pneumatische System, das elektrische System und die HLK-Anlage werden die generischen Werte angewandt, die für die einzelnen Technologien im Simulationsinstrument verwendet werden. Für die Berechnung des Leistungsbedarfs des Motorkühlventilators werden folgende Formeln angewandt:

Fall a): nicht elektrisch angetriebene Motorkühlventilatoren:

Dabei gilt:

| Pfan | = Leistungsbedarf Motorkühlventilator [kW] |

| t | = Zeitknoten [s] |

| nfan | = gemessene Drehzahl des Ventilators [rpm] |

| Dfan | = Durchmesser des Ventilators [mm] |

| C1 | = 7,32 kW |

| C2 | = 1.200 rpm |

| C3 | = 810 mm |

Fall b): elektrisch angetriebene Motorkühlventilatoren:

Pfan(t) = P el(t) . 1,05

| Pfan | = | Leistungsbedarf Motorkühlventilator [kW] |

| t | = | Zeitknoten [s] |

| Pel | = | elektrische Leistung an den Klemmen des Motorkühlventilators/der Motorkühlventilatoren, gemessen gemäß Nummer 5.6.1 |

Bei Fahrzeugen, bei denen der Motor während der Überprüfung abgestellt wird, werden ähnliche Korrekturen für den Hilfsleistungsbedarf und die Energie zum Neustart des Motors wie im Deklarationsmodus des Simulationsinstruments vorgenommen.

Die Simulation des unmittelbaren Motorkraftstoffverbrauchs (FCsim(t)) erfolgt für jedes 0,5-Sekunden-Zeitintervall wie folgt:

- Interpolation aus dem Motorkraftstoffkennfeld unter Verwendung der gemessenen Motordrehzahl und des resultierenden Motordrehmoments aus der Rückwärtsberechnung einschließlich der aus der gemessenen Motordrehzahl berechneten Motordrehträgheit.

- Der wie vorstehend beschrieben ermittelte Drehmomentbedarf des Motors ist auf die zertifizierte Volllastfähigkeit des Motors begrenzt. Für diese Zeitintervalle wird die Radleistung in der Rückwärtssimulation entsprechend reduziert. Bei der Berechnung von BSFCsim (siehe unten) wird diese simulierte Radleistung (Pwheel,sim(t)) berücksichtigt.

- Auf der Grundlage der Definitionen in Nummer 2 Ziffern 8 bis 10 und der gemessenen Fahrzeuggeschwindigkeit wird ein WHTC-Korrekturfaktor angewandt, der der Zuweisung von "innerstädtisch", "außerstädtisch" und "Autobahn" entspricht.

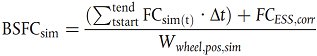

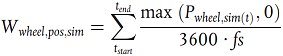

Der vom Simulationsinstrument berechnete bremsspezifische Kraftstoffverbrauch (BSFCm-c) gemäß Nummer 7.2.2 zur Berechnung des CVTP-Faktors wird wie folgt ermittelt:

Dabei gilt:

| BSFCsim | = | vom Simulationsinstrument für die Überprüfung ermittelter bremsspezifischer Kraftstoffverbrauch [g/kWh] |

| t | = | Zeitknoten [s] |

| FCsim | = | unmittelbarer Motorkraftstoffverbrauch [g/s] |

| Δt | = | Zeitschrittweite = 0,5 [s] |

| FCESS,corr | = | Korrektur des Kraftstoffverbrauchs hinsichtlich des Hilfsleistungsbedarfs, der sich aus dem Start-Stopp des Motors (ESS) ergibt, wie im Deklarationsmodus des Simulationsinstruments angewandt [g] |

| Wwheel,pos,sim | = | vom Simulationsinstrument für die Überprüfung ermittelte positive Radarbeit [kWh] |

| fs | = Simulationsrate = 2 [Hz] |

| Pwheel,sim | = simulierte Radleistung für die Überprüfung [kW] |

Bei Zweistoffmotoren wird BSFCsim is für beide Kraftstoffe gesondert bestimmt.

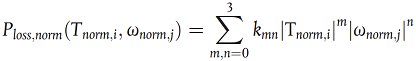

Teil B: Bestimmung der bremsspezifischen Schadstoffemissionen

Die Motorleistung wird anhand der gemessenen Signale für Motordrehzahl und Motordrehmoment wie folgt berechnet:

Dabei gilt:

| Peng,m | = gemessene Motorleistung bei der Überprüfung [kW] |

| t | = Zeitknoten [s] |

| neng | = gemessene Motordrehzahl [rpm] |

| Teng | = gemessenes Motordrehmoment [Nm] |

Die bei der Überprüfung gemessene positive Motorarbeit wird wie folgt berechnet:

| Weng,pos,m | = bei der Überprüfung gemessene positive Motorarbeit [kWh] |

| fs | = Abtastrate = 2 [Hz] |

| tstart | = erster Zeitstempel in den verarbeiteten Messdaten gemäß Tabelle 4 [s] |

| tend | = letzter Zeitstempel in den verarbeiteten Messdaten gemäß Tabelle 4 [s] |

Die bei der Überprüfung gemessenen bremsspezifischen Schadstoffemissionen (BSEM: brake specific emissions) werden wie folgt berechnet:

Dabei gilt: