umwelt-online: Empfehlungen für die Beförderung gefährlicher Güter - Handbuch über Prüfungen und Kriterien (3)

| zurück |  |

Abschnitt 16

Prüfreihe 6

16.1 Einleitung

16.1.1 Die Ergebnisse von vier Prüfarten der Prüfreihe 6 werden angewendet, um festzustellen, welche der Unterklassen 1.1, 1.2, 1.3 und 1.4 bei einem Brand inneren oder äußeren Ursprungs oder bei einer Explosion inneren Ursprungs (Kästchen 32, 33, 34, 35, 36 und 37 der Abbildung 10.3) am ehesten dem Verhalten des Produktes entspricht. Die Ergebnisse sind ebenfalls erforderlich, um zu beurteilen, ob ein Produkt der Verträglichkeitsgruppe S zugeordnet werden kann und ob es aus der Sprengstoffklasse (Kästchen 38 und 39 der Abbildung 10.3) ausgeschlossen werden soll oder nicht. Die vier Prüfarten sind:

Prüfart 6 (a): eine Prüfung mit einem einzelnen Versandstück, um festzustellen, ob eine Massenexplosion des Inhaltes stattfindet;Prüfart 6 (b): eine Prüfung mit Versandstücken mit einem explosiven Stoff oder Gegenständen mit Explosivstoff oder nicht verpackten Gegenständen mit Explosivstoff, um festzustellen, ob eine Explosion von einem Versandstück auf ein anderes oder von einem unverpackten Gegenstand auf einen anderen übertragen wird;

Prüfart 6 (c): eine Prüfung mit Versandstücken mit einem explosiven Stoff oder Gegenständen mit Explosivstoff oder mit unverpackten Gegenständen mit Explosivstoff, um festzustellen, ob bei einem Brand eine Massenexplosion oder die Gefahr von gefährlichen Wurfteilen 1), Wärmestrahlung und/oder heftigem Abbrand oder ein anderer gefährlicher Effekt auftritt; und

Prüfart 6 (d): eine Prüfung mit einem Versandstück mit Gegenständen mit Explosivstoff, auf die die Sondervorschrift 347 des Kapitels 3.3 der Modellvorschriften anzuwenden ist, ohne Einschluss, um zu ermitteln, ob gefährliche Wirkungen außerhalb des Versandstücks, hervorgerufen durch nicht beabsichtigte Anzündung oder Zündung des Inhalts, auftreten.

16.2 Prüfverfahren

16.2.1 Die zurzeit angewendeten Prüfverfahren sind in Tabelle 16.1 aufgelistet.

Tabelle 16.1: Prüfverfahren für Prüfreihe 6

| Code | Prüfverfahren | Abschnitt |

| 6 (a) | Einzelpackstückprüfung * | 16.4.1 |

| 6 (b) | Stapelprüfung * | 16.5.1 |

| 6 (c) | Außenbrand-(Bonfire)-Prüfung * | 16.6.1 |

| 6 (d) | Einzelversandstückprüfung ohne Einschluss * | 16.7.1 |

| *) Empfohlene Prüfung. | ||

16.2.2 Die Prüfverfahren 6 (a), 6 (b), 6 (c) und 6 (d) werden normalerweise in alphabetischer Reihenfolge ausgeführt. Es ist jedoch nicht immer notwendig, alle Prüfverfahren durchzuführen. Es ist jedoch nicht immer notwendig diese Reihenfolge einzuhalten oder alle Prüfverfahren durchzuführen.

- Auf Prüfverfahren 6 (a) kann verzichtet werden, wenn Gegenstände mit Explosivstoff ohne Verpackung klassifiziert werden oder wenn das Versandstück nur einen Gegenstand enthält (siehe auch Abschnitt 16.2.2 (d));

- Auf Prüfverfahren 6 (b) kann verzichtet werden, wenn in jedem 6 (a)-Prüfverfahren:

- das Äußere des Versandstücks nicht durch innere Einwirkung beschädigt wird; oder

- der Inhalt des Versandstücks nicht oder so schwach explodiert, dass eine Übertragung der explosiven Wirkung von einem Versandstück auf ein anderes bei Anwendung des Prüfverfahrens 6 (b) ausgeschlossen werden kann.

- Auf das Prüfverfahren 6 (c) kann verzichtet werden, wenn bei Anwendung des Prüfverfahrens 6 (b) eine praktisch gleichzeitige Explosion nahezu des gesamten Inhalts des Stapels erfolgt. In diesem Fall wird das Produkt der Unterklasse 1.1 zugeordnet.

- Das Prüfverfahren 6 (d) dient zur Feststellung, ob eine 1.4 S-Zuordnung angemessen ist, und wird nur benutzt, wenn die Sondervorschrift 347 im Abschnitt 3.3 der Modellvorschriften anzuwenden ist. Werden Gegenstände, auf die die Sondervorschrift 347 Anwendung findet, geprüft, kann das Prüfverfahren 6 (d) zuerst durchgeführt werden. Wenn die Ergebnisse der Prüfung 6 (d) erkennen lassen, dass eine 1.4 S-Klassifizierung angemessen ist, dann kann auf die Prüfverfahren 6 (a) und 6 (b) verzichtet werden.

16.2.3 Wenn in einer Prüfung des Prüfverfahrens 1 (a) ein Stoff ein "-"-Ergebnis (keine Weiterleitung einer Detonation) liefert, kann auf die Prüfung 6 (a) mit dem Detonator verzichtet werden. Wenn in einer Prüfung des Prüfverfahrens 2 (c) ein Stoff ein "-"-Ergebnis (keine oder langsame Deflagration) liefert, kann auf die Prüfung 6 (a) mit einem Anzünder verzichtet werden.

16.2.4 Erklärungen bestimmter Begriffe, die in der Zuordnung von Unterklassen und Verträglichkeitsgruppen verwendet werden, werden im Glossar des Anhangs B der Modellvorschriften (z.B. Massenexplosion, pyrotechnischer Stoff, Gesamtladung, Gesamtinhalte, explodieren, Explosion der Gesamtinhalte) aufgeführt.

16.3 Prüfbedingungen

16.3.1 Prüfungen der Prüfreihe 6 sind mit Versandstücken mit explosiven Stoffen und Gegenständen in dem Zustand und in der Form, wie sie zur Beförderung aufgegeben werden, auszuführen. Die geometrische Anordnung der Produkte sollte im Hinblick auf die Verpackungsmethode und die Beförderungsbedingungen wirklichkeitsnah sein. Sie sollte so sein, dass sie die schwerwiegendsten Prüfergebnisse liefert. Wenn Gegenstände mit explosiven Stoffen ohne Verpackung eingestuft werden, sind die Prüfungen auf die unverpackten Gegenstände anzuwenden. Alle Arten von Verpackungen, die Stoffe oder Gegenstände enthalten, sind den Prüfungen zu unterwerfen, es sei denn:

- das Produkt einschließlich der Verpackung kann durch eine zuständige Behörde auf der Grundlage von Prüfergebnissen oder vorhandener Informationen zweifelsfrei einer Unterklasse zugeordnet werden; oder

- das Produkt einschließlich der Verpackung wird der Unterklasse 1.1 zugeordnet.

16.4 Beschreibung der Prüfung zur Prüfreihe 6 Prüfung (a)

16.4.1 Prüfung 6 (a): Einzelverpackungstest

16.4.1.1 Einleitung

Dies ist eine Prüfung mit einem einzelnen Versandstück, um festzustellen, ob eine Massenexplosion des Inhaltes stattfindet.

16.4.1.2 Prüfgeräte und Materialien

Die folgenden Gegenstände werden benötigt:

- Ein Zünder, um den Stoff oder Gegenstand zu zünden, oder einen Anzünder, der gerade zur sicheren Anzündung des zu prüfenden Stoffes oder Gegenstandes ausreicht (siehe 16.4.1.3.2 und 16.4.1.3.3);

- geeignete Einschlussmaterialien (siehe 16.4.1.3.4); und

- ein Blech aus 3,0 mm dickem unlegiertem Stahl, das als Nachweisplatte dient.

Ausrüstung zur Messung des Druckstoßes kann verwendet werden.

16.4.1.3 Prüfverfahren

16.4.1.3.1 Diese Prüfung bezieht sich auf Versandstücke mit explosiven Stoffen und Gegenständen in dem Zustand und in der Form, wie sie zur Beförderung aufgegeben werden. Werden Gegenstände mit Explosivstoff unverpackt eingestuft, so sind die Prüfungen mit unverpackten Gegenständen auszuführen. Die Entscheidung darüber, ob eine Zünd- oder eine Anzündeinrichtung zu verwenden ist, erfolgt auf der Grundlage der folgenden Überlegungen.

16.4.1.3.2 Für verpackte Stoffe:

- wenn der Stoff in einer Detonation reagieren soll, wird er mit einem Standarddetonator (Anhang 1) geprüft;

- Wenn der Stoff in der Form einer Deflagration reagieren soll, ist er mit einem Anzünder zu prüfen, der gerade ausreicht (jedoch nicht mehr als 30 g Schwarzpulver), um eine Anzündung des Stoffes im Versandstück sicherzustellen. Der Anzünder ist in der Mitte des Stoffes im Versandstück zu platzieren;

- Stoffe, die nicht für eine Verwendung als explosive Stoff vorgesehen sind, jedoch vorerst der Klasse der explosiven Stoffe zugeordnet sind, sind zunächst mit einem Standarddetonator (Anhang 1) und, sofern keine Explosion erfolgt, mit einem Anzünder, wie unter (b) beschrieben, zu prüfen. Liefert ein Stoff ein "-" Ergebnis (keine Weiterleitung einer Detonation) bei einer Prüfung des Prüfverfahrens 1 (a), kann auf die Prüfung mit einem Detonator verzichtet werden und wenn ein Stoff in einer Prüfung des Prüfverfahrens 2 (c) ein "-" Ergebnis (keine oder langsame Deflagration) liefert, kann auf die Prüfung mit dem Anzünder verzichtet werden.

16.4.1.3.3 Für verpackte Gegenstände 2):

- Gegenstände mit eigenem Zünd- oder Anzündmechanismus:

Die Reaktion eines Gegenstandes nahe der Mitte des Versandstücks wird durch den eigenen Zünd- oder Anzündmechanismus ausgelöst. Ist dies undurchführbar, wird der eigene Zünd- oder Anzündmechanismus durch eine andere Form der Auslösung, die die erforderliche Wirkung hat, ersetzt; - Gegenstände ohne eigenen Zünd- oder Anzündmechanismus:

- ein Gegenstand nahe der Mitte des Versandstücks wird in vorgesehener Weise ausgelöst, oder

- ein Gegenstand nahe der Mitte des Versandstücks wird durch einen anderen Gegenstand, der mit der gleichen Wirkung ausgelöst werden kann, ersetzt.

16.4.1.3.4 Das Versandstück wird auf eine auf dem Erdboden liegende Nachweisplatte aus Stahl gestellt. Die bevorzugte Einschlussart besteht aus Behältnissen, die in Form und Größe dem zu prüfenden Versandstück ähnlich sind und die völlig mit Erde oder Sand gefüllt sind. Die Behältnisse werden so dicht wie möglich um das zu prüfende Versandstück herum geschichtet, so dass die Mindestdicke des Einschlusses in jeder Richtung für ein Versandstück, das 0,15 m3 nicht überschreitet, 0,5 m und für ein Versandstück, das größer als 0,15 m3 ist, 1 m beträgt. Alternative Einschlussverfahren sind die Verwendung erd- und sandgefüllter Kisten oder Säcke, die um und auf das Versandstück gestapelt werden, oder die Verwendung von losem Sand.

16.4.1.3.5 Der Stoff oder Gegenstand ist zu zünden und Beobachtungen über das Folgende sind zu machen: Anzeichen thermischer Wirkungen, Wurfteile, Detonation, Deflagration oder Explosion des Gesamtinhalts des Versandstückes. Eine von der Prüfstelle vorgeschriebene, sichere Wartezeit ist nach der Zündung zu beachten. Die Prüfung ist dreimal durchzuführen, es sei denn, ein entscheidendes Ergebnis wird früher erhalten (z.B. Explosion des gesamten Inhalts).

16.4.1.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

Massenexplosion weist auf einen Kandidaten für die Unterklasse 1.1 hin. Anzeichen für einen solchen Hinweis sind:

- ein Krater am Ort der Prüfung;

- eine Beschädigung der Nachweisplatte unterhalb des Versandstücks;

- Messung der Druckstoßwirkung; und

- Aufreißen und Verstreuen des Einschlussmaterials.

Falls das Produkt der Unterklasse 1.1 zugeordnet wird, ist eine weitere Prüfung nicht erforderlich; andernfalls wird mit dem Prüfverfahren 6 (b) fortgefahren.

16.4.1.5 Ergebnisbeispiele

| Stoff | Verpackung | Zündsystem | Ereignis | Ergebnis |

| Ammoniumperchlorat (12 Nm) | 10-kg-Fass aus Pappe | Detonator | Detonation | Kandidat Unterklasse 1.1 |

| Xylolmoschus | 50-kg-Fass aus Pappe | Detonator | teilweise Zersetzung | nicht Unterklasse 1.1 |

| Xylolmoschus | 50-kg-Fass aus Pappe | Anzünder | teilweise Zersetzung | nicht Unterklasse 1.1 |

| einbasiger Treibstoff (ungelocht) | 60-Liter-Fass aus Pappe | Anzünder | keine Explosion | nicht Unterklasse 1.1 |

| einbasiger Treibstoff (gelocht) | 60-Liter-Fass aus Pappe | Anzünder | Explosion | Kandidat Unterklasse 1.1 |

16.5 Beschreibung der Prüfung zur Prüfreihe 6 Prüfung (b)

16.5.1 Prüfung 6 (b): *Stapelprüfung (UN)

16.5.1.1 Einleitung

Diese Prüfung mit Versandstücken mit einem explosiven Stoff oder Gegenständen oder unverpackten Gegenständen mit Explosivstoff wird angewendet, um festzustellen, ob eine Explosion von einem Versandstück auf ein anderes oder von einem unverpackten Gegenstand auf einen anderen übertragen wird.

16.5.1.2 Prüfgeräte und Materialien

Die folgenden Gegenstände sind erforderlich:

- Ein Zünder, um den Stoff oder Gegenstand zu zünden, oder ein Anzünder, der gerade zur sicheren Anzündung des Stoffes oder Gegenstandes ausreicht (siehe 16.5.1.4 und 16.5.1.5);

- geeignete Einschlussmaterialien (siehe 16.5.1.3); und

- ein Blech aus 3,0 mm dickem unlegiertem Stahl, das als Nachweisplatte dient.

Druckstoßmessgeräte können verwendet werden.

16.5.1.3 Prüfverfahren

16.5.1.3.1 3) Diese Prüfung wird auf einen Stapel von Versandstücken mit einem explosiven Produkt oder auf einen Stapel unverpackter Gegenstände angewendet, jeweils in dem Zustand und in der Form, wie sie zur Beförderung aufgegeben werden. Werden Gegenstände mit Explosivstoff unverpackt klassifiziert, so werden die Prüfungen mit unverpackten Gegenständen ausgeführt. Versandstücke oder Gegenstände in ausreichender Anzahl, um ein Gesamtvolumen von 0,15 m3 zu ergeben, werden auf die auf dem Erdboden liegende Nachweisplatte aus Stahl gestapelt. Wenn das Volumen eines einzelnen Versandstücks (oder unverpackten Gegenstandes) 0,15 m3 übersteigt, wird die Prüfung mit mindestens einem Akzeptor ausgeführt, der so platziert wird, dass eine Wechselwirkung zwischen den einzelnen Produkten am ehesten möglich ist (siehe 16.3.1). Ist diese Position unbekannt, werden mehrere Akzeptoren verwendet. Die bevorzugte Einschlussart besteht aus Behältnissen, die in Form und Größe den zu prüfenden Versandstücken ähnlich sind und die völlig mit Erde oder Sand gefüllt sind. Sie sind so nahe wie möglich um das zu prüfende Versandstück herum geschichtet, so dass die Mindestdicke des Einschlusses 1 m in jeder Richtung beträgt. Alternative Einschlussverfahren sind die Verwendung erd- oder sandgefüllter Kisten oder Säcke, die um und auf den Stapel geschichtet werden oder von losem Sand. Wird loser Sand für den Einschluss verwendet, muss der Stapel abgedeckt oder geschützt werden, damit kein Sand in die Zwischenräume zwischen benachbarten Versandstücken oder unverpackten Gegenständen fällt. Gegenstände, die unverpackt klassifiziert werden, werden wie verpackte Gegenstände mit einem Einschluss versehen. Die Entscheidung darüber, ob eine Zünd- oder eine Anzündeinrichtung zu verwenden ist, erfolgt auf der Grundlage der nachfolgenden Überlegungen.

16.5.1.3.2 Für verpackte Stoffe:

- wenn der Stoff in Form einer Detonation reagieren soll, wird er mit einem Standarddetonator (Anhang 1) geprüft;

- Wenn der Stoff in Form einer Deflagration reagieren soll, wird er mit einem Anzünder geprüft, der gerade ausreicht (jedoch nicht mehr als 30 g Schwarzpulver), eine Anzündung des Stoffes in einem einzelnen Versandstück sicherzustellen. Der Anzünder sollte sich in der Mitte des Stoffes im Versandstück befinden;

- Stoffe, die nicht für eine Verwendung als Explosivstoffe vorgesehen sind, die jedoch vorerst der Sprengstoffklasse zugeordnet sind, sind mit dem Anzündsystem zu prüfen, das in dem Prüfverfahren 6 (a) ein positives Ergebnis ergeben hat.

16.5.1.3.3 Für verpackte Gegenstände und unverpackte Gegenstände 4):

- Gegenstände, die mit eigenem Zünd- oder Anzündmechanismus versehen sind:

Die Reaktion eines Gegenstandes nahe der Mitte des Versandstücks, das sich nahe der Mitte des Stapels befindet, wird durch das eigene Zünd- oder Anzündmittel des Gegenstandes ausgelöst. Ist dies undurchführbar, wird das eigene Zünd- oder Anzündmittel durch eine andere Form der Auslösung, die die erforderliche Wirkung hat, ersetzt. - Gegenstände ohne eigenen Zünd- oder Anzündmechanismus:

- ein Gegenstand nahe der Mitte des Versandstücks, das sich nahe der Mitte des Stapels befindet, wird in vorgesehener Weise ausgelöst; oder

- ein Gegenstand nahe der Mitte des Versandstücks, das sich nahe der Mitte des Stapels befindet, wird durch einen anderen Gegenstand, der mit gleicher Wirkung ausgelöst werden kann, ersetzt.

16.5.1.3.4 Der Ort der Anzündung oder Zündung liegt in einem Versandstück, das sich nahe der Mitte des Stapels befindet. Gegenstände, die unverpackt klassifiziert werden, werden wie verpackte Gegenstände geprüft.

16.5.1.3.5 Der Stoff oder Gegenstand wird gezündet und Beobachtungen gelten folgenden Reaktionen: Anzeichen thermischer Wirkungen, Wirkungen von Wurfteilen, Detonation, Deflagration oder Explosion des Gesamtinhalts des Versandstücks. Eine von der Prüfstelle vorgeschriebene, sichere Wartezeit ist nach der Zündung einzuhalten. Die Prüfung ist dreimal durchzuführen, es sei denn, ein entscheidendes Ergebnis wird früher erhalten (z.B. Explosion des gesamten Inhalts). Wenn die Ergebnisse der empfohlenen Anzahl von Prüfungen keine eindeutige Interpretation der Ergebnisse möglich machen, ist die Anzahl der Prüfungen zu erhöhen.

16.5.1.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

Explodiert bei der Prüfung 6 (b) der Inhalt von mehr als einem Versandstück oder von mehr als einem unverpackten Gegenstand praktisch gleichzeitig, wird das Produkt der Unterklasse 1.1 zugeordnet. Anzeichen für einen solchen Vorgang sind:

- ein Krater am Ort der Prüfung, der merklich größer ist als ein solcher, der durch ein Einzelpackstück oder einen unverpackten Gegenstand hervorgerufen wird;

- eine Beschädigung der Nachweisplatte unter dem Stapel, die merklich größer ist als eine solche, die durch ein Einzelpackstück oder einen unverpackten Gegenstand hervorgerufen wird;

- Messung des Druckstoßes, der den durch ein Einzelpackstück oder einen unverpackten Gegenstand hervorgerufenen Stoß beträchtlich überschreitet; und

- heftiges Aufreißen und Verstreuen der Hauptmasse des Einschlussmaterials. Andernfalls wird mit dem Prüfverfahren 6 (c) fortgefahren.

16.5.1.5 Ergebnisbeispiele

Es werden keine Ergebnisbeispiele angegeben, da diese zu spezifisch für die Verpackung oder den geprüften Gegenstand sind.

16.6 Beschreibung der Prüfung zur Prüfreihe 6 Prüfart (c)

16.6.1 Prüfung 6 (c): *Außenbrand-(Bonfire)-Prüfung (UN)

16.6.1.1 Einleitung

Dies ist eine Prüfung mit Versandstücken mit einem explosiven Stoff oder Gegenständen mit Explosivstoff oder unverpackten Gegenständen mit Explosivstoff, um festzustellen, ob bei Einwirkung durch einen Außenbrand eine Massenexplosion oder eine Gefahr durch gefährlichen Wurfteile, Wärmestrahlung und/oder heftigen Abbrand auftreten.

16.6.1.2 Prüfgeräte und Materialien

Folgende Gegenstände werden benötigt:

- eine Anzahl an Versandstücken oder unverpackten Gegenständen, die ausreicht, um ein Gesamtvolumen von mindestens 0,15 m3 zu ergeben, wenn das Volumen des Versandstücks mit dem Stoff oder den Gegenständen oder der unverpackten Gegenstände geringer als 0,15 m3 ist;

- Drei Versandstücke oder unverpackte Gegenstände, wenn das Volumen des Versandstücks mit dem Stoff oder den Gegenständen oder des unverpackten Gegenstands gleich oder größer als 0,05 m3 ist. Ist das Volumen eines Versandstücks oder unverpackten Gegenstands größer als 0,15 m3, kann die zuständige Behörde auf die Forderung der Prüfung von drei Versandstücken oder unverpackten Gegenständen verzichten;

- Ein Metallrost, um die Produkte über dem Brennstoff zu halten und eine angemessene Erwärmung zuzulassen. Wird ein Holzfeuer angewendet, sollte der Rost 1,0 m oberhalb des Bodens sein; bei einem Ölwannenfeuer sollte der Rost 0,5 m oberhalb der Flüssigkeitsoberfläche zu Beginn der Prüfung sein;

- Gurte oder Draht, falls erforderlich, um die Versandstücke auf dem Halterost zusammenzuhalten;

- ausreichend Brennstoff, um ein Feuer wenigstens 30 Minuten brennen zu lassen oder bis der Stoff oder Gegenstand ganz sicher genügend Zeit hatte, um auf das Feuer zu reagieren (siehe 16.6.1.3.8);

- geeignete Anzündmittel, um den Brennstoff an wenigstens zwei Seiten zu entzünden, z.B. bei einem Holzfeuer Kerosin, um das Holz zu durchtränken und pyrotechnische Anzünder mit Holzwolle;

- Drei 2000 mm x 2000 mm x 2 mm 1100-0 Aluminiumbleche (Brinellhärte 23, Zugfestigkeit 90 Megapascal) oder Äquivalent, die als Nachweisschirme dienen, gemeinsam mit geeigneten Halteeinrichtungen, die die Schirme in senkrechter Stellung halten. Die Nachweisplatten müssen starr an den Rahmen befestigt sein. Wird mehr als ein Blech für eine Nachweisplatte verwendet, muss jedes Blech an allen Verbindungsstellen befestigt sein;

- Videoausrüstung, welche geeignet ist, die für die Klassifizierung notwendigen Ereignisse aufzuzeichnen. Der Typ, Anzahl und Standort der Kamera(s) müssen geeignet sein alle Ereignisse aufzeichnen, die zu bewerten sind.

Druckaufnehmer, Wärmestrahlungsmesser und zugehörige Aufzeichnungseinrichtungen können ebenfalls verwendet werden. Weitere Ausrüstung kann erforderlich sein, wenn die Vorgehensweise in 16.6.1.3.9 befolgt wird.

16.6.1.3 Prüfverfahren

16.6.1.3.1 Versandstücke oder unverpackte Gegenstände in erforderlicher Anzahl werden in dem Zustand und in der Form, wie sie zur Beförderung aufgegeben werden, so nahe wie möglich aneinander auf dem Metallrost angeordnet. Falls mit gerichteten Effekten zu rechnen ist, werden die Versandstücke oder unverpackten Gegenstände so ausgerichtet, dass eine maximale Wahrscheinlichkeit gegeben ist, dass Wurfteile die Nachweisschirme treffen und dass einzelne Flammenstrahlen horizontal ausgerichtet sind. Falls erforderlich, können die Versandstücke oder unverpackten Gegenstände mit einem Stahlband umwickelt werden, um sie während der Prüfung zusammenzuhalten. Der Brennstoff ist so unter den Rost zu legen, dass das Feuer die Versandstücke oder unverpackten Gegenstände einhüllt. Geeignete Methoden für die Erwärmung sind ein Feuer unter Verwendung von Holz als Brennstoff, von flüssigem oder gasförmigem Brennstoffen oder eine Kombination daraus, das eine Flammentemperatur von mindestens 800 °C erzeugt. Schwankungen der Temperatur unterhalb 800 °C können auftreten und machen die Prüfung nicht ungültig.

16.6.1.3.2 Ein Holzfeuer sollte von ausreichender Intensität und Dauer sein, um die verpackten oder unverpackten Gegenstände abzubrennen und den explosiven Stoff vollständig umzusetzen (siehe 16.6.1.2(e)). Lufttrockene Paletten, Bretter, Latten oder anderes Holz, einzeln oder in Kombination, können gitterförmig unter dem Rost (1,0 m vom Boden entfernt) und bis zur Basis der Rostplattform, die die Versandstücke oder unverpackten Gegenstände trägt, gestapelt werden. Das Holz sollte über die Versandstücke oder unverpackten Gegenstände wenigstens 1,0 m hinausragen und damit sicherstellen, dass das Feuer die Gegenstände umschließt.

16.6.1.3.3 Eine mit geeignetem flüssigen Brennstoff oder einer Kombination aus Holz und flüssigem Brennstoff gefüllte Wanne können als Alternativen zum Holzstapel verwendet werden, vorausgesetzt, sie sind von gleicher Heftigkeit. Wird flüssiger Brennstoff verwendet, sollte die Wanne bis zu einem Abstand von mindestens 1,0 m in jede Richtung über die Versandstücke oder unverpackten Gegenstände hinausgehen. Der Abstand zwischen der Rostplattform und der Wanne sollte ungefähr 0,5 m betragen. Bevor diese Methode angewendet wird, muss überlegt werden, ob zwischen dem explosiven Gut und dem Brennstoff eine Löschwirkung oder ungünstige Wechselwirkung eintreten und die Ergebnisse in Frage stellen kann.

16.6.1.3.4 Wird ein Gas als Brennstoff verwendet, muss die Brandzone bis zu einem Abstand von mindestens 1,0 m in jede Richtung über die Versandstücke oder unverpackten Gegenstände hinausgehen. Die Gaszufuhr muss so sein, dass sichergestellt ist, dass das Feuer gleichmäßig um die Versandstücke herum brennt. Der Gasbehälter muss groß genug sein, um das Feuer wenigstens 30 Minuten brennen zu lassen. Die Anzündung des Gases geschieht entweder durch ferngesteuert angezündete Pyrotechnik oder durch ferngesteuertes Ausströmen des Gases, das sich an einer bereits bestehenden Anzündquelle entzündet.

16.6.1.3.5 In jedem von drei Quadranten wird ein Nachweisschirm senkrecht im Abstand von 4 m von den Kanten der Versandstücke oder unverpackten Gegenstände errichtet. Die Schirme sind so zu platzieren, dass die Mitte auf gleicher Höhe mit der Mitte der Versandstücke oder unverpackten Gegenstände ist, oder, wenn diese weniger als 1,0 m oberhalb des Bodens ist, in Kontakt mit dem Boden. Im Falle, dass vor der Prüfung Durch- oder Einschläge in den Nachweisschirmen sind, sind diese zu markieren, so dass sie deutlich von denen, die während der Prüfung entstehen, zu unterscheiden sind.

16.6.1.3.6 Das Anzündsystem ist zu platzieren und der Brennstoff wird an zwei Seiten gleichzeitig angezündet, wobei eine dem Wind zugewandt ist. Wenn die Windgeschwindigkeit 6 m/s überschreitet, ist die Prüfung nicht vorzunehmen. Die von der Prüfbehörde vorgeschriebene sichere Wartezeit ist einzuhalten, bevor das Versuchsgelände betreten wird.

16.6.1.3.7 Beobachtungen werden gemacht über Folgendes:

- Anzeichen einer Explosion;

- potentiell gefährliche Wurfteile; und

- thermische Effekte.

16.6.1.3.8 Diese Prüfung wird normalerweise nur einmal durchgeführt, aber wenn das Holz oder anderer für das Feuer verwendeter Brennstoff vollständig aufgebraucht ist und eine merkliche Menge nicht aufgebrauchten explosiven Stoffs in den Überresten oder in der Nachbarschaft des Feuers übriggeblieben ist, ist die Prüfung mit mehr Brennstoff erneut durchführen, oder eine andere Methode anzuwenden, die die Intensität und/oder die Dauer des Brandes erhöht. Wenn das Ergebnis die Bestimmung einer Unterklasse nicht ermöglicht, ist eine weitere Prüfung durchzuführen.

16.6.1.3.9 Bei Kandidaten für Patronen für Handfeuerwaffen (Unterklasse 1.4 Verträglichkeitsgruppe S beim Transport UN Nr. 0012) kann diese Prüfung durch die in Anhang 9 beschriebene spezielle Messung der Energie von Wurfteilen ergänzt oder ersetzt werden. Dies ist anwendbar auf Verhältnisse, bei denen die vorherrschende Gefährdung durch Wurfteile besteht, wie es zum Beispiel von der früheren Prüfung ähnlicher Gegenstände mit explosiven Stoffen bekannt ist.

16.6.1.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

16.6.1.4.1 Die folgenden Kriterien werden zur Beantwortung der Fragen in Abbildung 10.3 (Kästchen 32, 33, 34, 35, 36, 37, 38 und 39) im Hinblick auf die Bewertung der Ergebnisse herangezogen, um so das Produkt zu klassifizieren.

16.6.1.4.2 Wenn eine Massenexplosion erfolgt, wird das Produkt der Unterklasse 1.1 zugeordnet. Eine Massenexplosion liegt vor, wenn ein wesentlicher Anteil explodiert, so dass die praktische Gefahr durch Annahme gleichzeitiger Explosion des gesamten explosiven Inhalts der Versandstücke oder unverpackten Gegenstände zu bewerten ist.

16.6.1.4.3 Wenn keine Massenexplosion, aber eine der folgenden Wirkungen eintritt:

- ein Durchschlag durch einen der Nachweisschirme (siehe 16.6.1.3.5);

- ein metallisches Wurfteil mit einer kinetischen Energie von mehr als 20 J, erhalten aus dem Entfernung/Masse-Verhältnis in Abbildung 16.6.1.1;

dann wird das Produkt der Unterklasse 1.2 zugeordnet.

16.6.1.4.4 Wenn keine der Wirkungen eintritt, auf Grund derer das Produkt den Unterklassen 1.1 oder 1.2 zuzuordnen wäre, aber eine der folgenden Reaktionen eintritt:

- ein Feuerball oder eine Stichflamme, der (die) bis über einen der Nachweisschirme hinausreicht;

- ein brennendes Wurfteil, das vom Produkt ausgeht, wird weiter als 15 m, gemessen von den Kanten der Versandstücke oder unverpackten Gegenstände, fortgeschleudert;

- eine gemessene Abbrandzeit des Produktes, die kleiner als 35 Sekunden für 100 kg Nettoexplosivstoffmasse ist (siehe 16.6.1.4.8 Bemerkungen für die Berechnung von Zeitmessungen bei der Auswertung von Wärmeflusseffekten). Alternativ, bei Gegenständen und Stoffen geringer Energie: Die Strahlung des brennenden Produktes im Abstand von 15 m, gerechnet von den Kanten der Versandstücke oder unverpackten Gegenstände, übersteigt die des Feuers um mehr als 4 kW/m2. Die Strahlung wird 5 s lang während des Zeitraums der maximalen Wärmeentwicklung gemessen;

dann wird das Produkt der Unterklasse 1.3 zugeordnet.

16.6.1.4.5 Wenn keine der Wirkungen eintritt, auf Grund derer das Produkt den Unterklassen 1.1, 1.2 oder 1.3 zuzuordnen wäre, aber eine der folgenden Reaktionen eintritt:

- ein Feuerball oder eine Stichflamme, der (die) mehr als 1 m über die Flammen des Feuers hinausreicht;

- ein brennendes Wurfteil, das vom Produkt ausgeht; wird weiter als 5 m, gemessen von den Kanten der Versandstücke oder unverpackten Gegenstände, fortgeschleudert;

- ein Einschlag in einem der Nachweisschirme, der tiefer als 4 mm ist;

- ein metallisches Wurfteil mit einer kinetischen Energie von mehr als 8 J, erhalten aus dem Entfernung/Masse-Verhältnis in Abbildung 16.6.1.1;

- eine gemessene Abbrandzeit des Produktes, die kleiner als 330 Sekunden für 100 kg Nettoexplosivstoffmasse ist (siehe 16.6.1.4.8 Bemerkungen für die Berechnung von Zeitmessungen bei der Auswertung von Wärmeflusseffekten);

dann wird das Produkt der Unterklasse 1.4 und einer Verträglichkeitsgruppe anders als S zugeordnet.

16.6.1.4.6 Wenn keine der Wirkungen eintritt, auf Grund derer das Produkt den Unterklassen 1.1, 1.2, 1.3 oder 1.4 Verträglichkeitsgruppe anders als S (siehe Kästchen 32 der Abbildung 10.3) zuzuordnen wäre, dann wird das Produkt der Unterklasse 1.4 und der Verträglichkeitsgruppe S zugeordnet, es sei denn Sondervorschrift 347 des Kapitels 3.3 der Modellvorschriften ist anzuwenden. Bei Kandidaten für Patronen für Handfeuerwaffen (Unterklasse 1.4 Verträglichkeitsgruppe S beim Transport UN Nr. 0012) kann der Nachweis der kinetischen, nicht 8 J überschreitenden Energie von Wurfteilen über das in Anhang 9 beschriebene Verfahren herangezogen werden, um den Gegenstand der Verträglichkeitsgruppe S zuzuordnen.

16.6.1.4.7 Wenn überhaupt keine gefährliche Wirkung auftritt, wird das Produkt zum Ausschluss aus der Klasse 1 vorgesehen. Die Möglichkeiten, wie in den Kästchen 38 und 39 in Abbildung 10.3 gezeigt, sind:

- wenn das Produkt ein Gegenstand ist, der zum Zwecke der Erzielung einer praktischen explosiven oder pyrotechnischen Wirkung hergestellt wurde, dann:

- Wenn außerhalb des Gegenstandes selbst eine Wirkung (Wurfteilwirkung, Feuer, Rauch, Wärme oder lautes Geräusch) auftritt, wird dieser Gegenstand nicht aus der Klasse 1 ausgeschlossen und das Produkt wird im verpackten Zustand der Unterklasse 1.4 und der Verträglichkeitsgruppe S zugeordnet. Paragraph 2.1.1.1 (b) der Modellvorschriften bezieht sich ausdrücklich auf den Gegenstand selbst und nicht auf das Versandstück. Aus diesem Grunde ist es in der Regel erforderlich, die Zuordnung auf der Grundlage einer Prüfung des Gegenstandes ohne Verpackung oder Einschluss vorzunehmen. Manchmal werden die aufgeführten Wirkungen in der Prüfung 6 (c) beobachtet, in diesem Falle wird das Produkt ohne weitere Prüfungen als 1.4 S klassifiziert;

- Wenn außerhalb des Gegenstandes selbst keine Wirkung (Wurfteilwirkung, Feuer, Rauch, Wärme oder lautes Geräusch) auftritt, wird der unverpackte Gegenstand in Übereinstimmung mit Paragraph 2.1.1.1 (b) der Modellvorschriften aus der Klasse 1 ausgeschlossen. Paragraph 2.1.1.1 (b) bezieht sich ausdrücklich auf den Gegenstand selbst und nicht auf das Versandstück. Aus diesem Grunde ist es in der Regel erforderlich, diese Zuordnung auf der Grundlage einer Prüfung des Gegenstandes ohne Verpackung oder Einschluss zu machen.

- Wenn das Produkt nicht zum Zwecke der Erzielung einer praktischen explosiven oder pyrotechnischen Wirkung hergestellt wurde, wird es in Übereinstimmung mit Paragraph 2.1.1.1 der Modellvorschriften aus der Klasse 1 ausgeschlossen.

16.6.1.4.8 Bemerkungen für die Berechnung von Zeitmessungen bei der Auswertung von Wärmeflusseffekten

Bemerkungen 1: Der Wert von 35 Sekunden/100 kg (siehe 16.6.1.4.4 (c)) entspricht einem durchschnittlichen Wärmefluss von 4 Kw/m2 bei 15 m und basiert auf einer angenommenen Verbrennungswärme von 12500 J/g. Wenn die wahre Verbrennungswärme sich beträchtlich unterscheidet, kann die Abbrandzeit von 35 s korrigiert werden, beispielsweise würde eine wahre Verbrennungswärme von 8372 J/g mit einer Abbrandzeit von (8372/12500) x 35 s = 23,4 s den gleichen Wärmefluss ergeben. Korrekturen für von 100 kg abweichenden Massen werden entsprechend den Skalierungsverhältnissen und Beispielen in Tabelle 16.2 vorgenommen.Bemerkungen 2: Der Wert von 330 Sekunden/100 kg (siehe 16.6.1.4.5 (e)) entspricht einem durchschnittlichen Wärmefluss von 4 kW/m2 bei 5 m und basiert auf einer angenommenen Verbrennungswärme von 12500 J/g. Wenn die wahre Verbrennungswärme sich beträchtlich unterscheidet, kann die Abbrandzeit von 330 s korrigiert werden; beispielsweise würde eine wahre Verbrennungswärme von 8372 J/g mit einer Abbrandzeit von (8372/12500) x 330 s = 221 s den gleichen Wärmefluss ergeben. Korrekturen für von 100 kg abweichenden Massen werden entsprechend den Skalierungsverhältnissen und Beispielen in Tabelle 16.2 vorgenommen.

Bemerkungen 3: In einigen Abbrandversuchen wird beobachtet, dass einzelne Versandstücke oder Gegenstände in getrennt zu erkennenden Vorgängen abbrennen; in solchen Fällen sollen die Abbrandzeiten und Massen jedes einzelnen Vorgangs verwendet werden.

Tabelle 16.2: Wärmeflussvergleichswerte für unterschiedliche Massen

| 1.3/1.4 | 1.4/1.4 S | |||||||

| Masse (kg) | Fluss (15 m) a kW/m2 | Abbrandzeit b (s) | Fluss (5 m) a kW/m2 | Abbrandzeit b (s) | ||||

| 20 | 1,36 | 21,7 | 1,36 | 195 | ||||

| 50 | 2,5 | 29,6 | 2,5 | 266 | ||||

| 100 | 4 | 35 | 4 | 330 | ||||

| 200 | 6,3 | 46,3 | 6,3 | 419 | ||||

| 500 | 11,7 | 63,3 | 11,7 | 569 | ||||

| ||||||||

Die Wärmeflusswerte können errechnet werden auf der Grundlage der Gleichung:

F = (C * E) / (4π R2 t)

| wobei: | |

| F | = Wärmefluss in kW/m2, |

| C | = Konstante = 0,33, |

| E | = Gesamtenergieinhalt in kJ, |

| R | = Entfernung vom Feuer zum Messpunkt in Metern, |

| t | = beobachtete Abbrandzeit in Sekunden. |

16.6.1.5 Ergebnisbeispiele

| Stoff | Verpackung | Ereignis | Ergebnis |

| Xylolmoschus | 3 x 50 kg Fässer aus Pappe | nur langsam brennend | nicht Klasse 1 |

Abbildung 16.6.1.1: Entfernung/Masse-Verhältnis für metallische Wurfteile mit einer kinetischen Energie von 20 J und 8 J 5)

Entfernung/Masse-Verhältnis

| Masse | Wurfteilentfernung (m) | |

| (g) | 20 J | 8 J |

| 25 | 83,6 | 46,8 |

| 50 | 58,4 | 28,7 |

| 75 | 44,4 | 20,6 |

| 100 | 35,6 | 16,2 |

| 125 | 29,8 | 13,3 |

| 150 | 25,6 | 11,4 |

| 175 | 22,43 | 10 |

| 200 | 20 | 8,8 |

| 300 | 13,9 | 6,3 |

| 400 | 10,9 | 4,9 |

| 500 | 8,9 | 4,1 |

Beispieldaten für metallische Wurfteile mit einer kinetischen Energie von 20 J und 8 J

16.7 Beschreibung der Prüfung 6 (d)

16.7.1 Prüfung 6 (d): *Einzelversandstückprüfung ohne Einschluss

16.7.1.1 Einleitung

Dies ist eine Prüfung mit einem einzelnen Versandstück, um zu ermitteln, ob gefährliche Wirkungen außerhalb des Versandstücks, hervorgerufen durch nicht beabsichtigte Anzündung oder Zündung des Inhalts, auftreten.

16.7.1.2 Prüfgeräte und Materialien

Die folgenden Gegenstände werden benötigt:

- ein Zünder, um den Gegenstand zu zünden oder ein Anzünder, der zur sicheren Anzündung des Stoffes oder des Gegenstandes gerade ausreicht (siehe 16.7.1.3.2); und

- ein Blech aus 3 mm dickem, unlegiertem Stahl, das als Nachweisplatte dient.

Ausrüstung für Videoaufnahmen kann verwendet werden.

16.7.1.3 Prüfverfahren

16.7.1.3.1 Diese Prüfung bezieht sich auf Versandstücke mit Gegenständen mit Explosivstoff in dem Zustand und in der Form, wie sie zur Beförderung aufgegeben werden. Werden explosive Gegenstände als unverpackt klassifiziert, so sind die Prüfungen mit unverpackten Gegenständen auszuführen. Die Entscheidung darüber, ob eine Zünd- oder eine Anzündeinrichtung zu verwenden ist, erfolgt auf der Grundlage der folgenden Überlegungen.

16.7.1.3.2 Für verpackte Gegenstände:

- Gegenstände mit eigenem Zünd- oder Anzündmittel:

Die Reaktion eines Gegenstandes nahe der Mitte des Versandstücks wird durch das eigenen Zünd- oder Anzündmittel ausgelöst. Ist dies undurchführbar, wird das eigene Zünd- oder Anzündmittel durch eine andere Form der Auslösung, die die erforderliche Wirkung hat, ersetzt; - Gegenstände ohne eigenen Zünd- oder Anzündmechanismus:

- ein Gegenstand nahe der Mitte des Versandstücks wird in vorgesehener Weise ausgelöst, oder

- ein Gegenstand nahe der Mitte des Versandstücks wird durch einen anderen Gegenstand, der mit der gleichen Wirkung ausgelöst werden kann, ersetzt.

16.7.1.3.3 Das Versandstück wird ohne Einschluss auf eine auf dem Erdboden liegende Nachweisplatte aus Stahl gestellt.

16.7.1.3.4 Der Gebergegenstand wird gezündet und Beobachtungen gelten folgenden Reaktionen: Eindellung oder Perforation der Nachweisplatte unter dem Versandstück, ein Blitz oder eine Flamme, die in der Lage sind, danebenliegendes Material anzuzünden, Auseinanderreißen des Versandstücks, das das Wegschleudern von explosivem Inhalt verursacht, oder ein Durchschlagen der Verpackung durch ein Wurfteil 6). Eine von der Prüfstelle vorgeschriebene, sichere Wartezeit ist nach der Zündung zu beachten. Die Prüfung ist dreimal in verschiedenen Ausrichtungen durchzuführen, es sei denn, ein entscheidendes Ergebnis wird früher erhalten. Wenn die Ergebnisse der empfohlenen Anzahl von Prüfungen keine eindeutige Interpretation der Ergebnisse möglich machen, ist die Anzahl der Prüfungen zu erhöhen.

16.7.1.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

Die Zuordnung zur Verträglichkeitsgruppe S erfordert, dass alle gefährlichen Wirkungen, hervorgerufen durch die Reaktion des Gegenstandes bei dieser Prüfung, auf das Versandstück beschränkt bleiben. Anzeichen für eine gefährliche Wirkung außerhalb des Versandstückes sind:

- Eindellung oder Perforation der Nachweisplatte unter dem Versandstück;

- ein Blitz oder eine Flamme, der/die das danebenliegende Material wie ein Blatt Papier (80 ± 10 g/cm2) in 25 cm Entfernung vom Versandstück anzündet;

- Auseinanderreißen des Versandstücks, das das Wegschleudern von explosivem Inhalt verursacht; oder

- ein Wurfteil, das die Verpackung komplett durchschlägt (ein Wurfteil oder Splitter, zurückgehalten oder in der Wand der Verpackung stecken geblieben, wird als nicht gefährlich bewertet).

Die zuständige Behörde kann bei der Ergebnisbewertung die erwartete Wirkung des Zünders berücksichtigen, wenn sie als bedeutend im Vergleich mit den zu prüfenden Gegenständen angesehen wird. Wenn gefährliche Wirkungen außerhalb des Versandstücks auftreten, darf das Produkt nicht der Verträglichkeitsgruppe S zugeordnet werden.

16.7.1.5 Ergebnisbeispiele

| Gegenstand | Verpackung | Zündung | Ereignisse | Ergebnis |

| Kartuschen für technische Zwecke | Kiste aus Pappe mit 20 Gegenständen (jeder mit 300 g Treibladung) jeder in einer Kunststofftüte | einer der Gegenstände | Gegenstände nach einander entzündet, Flammen bis 2 m hoch außerhalb des Versandstücks | nicht vereinbar mit Verträglichkeitsgruppe S |

| Zündeinrichtungen, nicht elektrisch | Kiste aus Pappe mit 60 Einrichtungen jede in einer Kunststofftüte mit seinem Schlauch, gewickelt als 8, mit Schutzkappen auf den Zündern | einer der Gegenstände | Einer der 60 Zünder reagierte und keine sichtbaren Wirkungen außerhalb des Versandstücks. | vereinbar mit Verträglichkeitsgruppe S |

| Zünder, elektrisch | Kiste aus Pappe mit 84 Einrichtungen, jede mit seinem Draht gebündelt, so dass die Sprengwirkung eines ausgelösten Zünders abgeschwächt wird. | einer der Gegenstände | Einer der 84 Zünder reagierte. Die Reaktion ließ die Kiste aufbrechen und einige Einrichtungen fielen heraus, aber es wurde entschieden, dass keine gefährlichen Wirkungen außerhalb des Versandstücks auftraten. | vereinbar mit Verträglichkeitsgruppe S |

| Hohlladungen (offene 19-g-Perforatoren) | Kiste aus Pappe mit 50 Ladungen in zwei Lagen, so dass die Ladungen paarweise gegeneinander lagen. | Zünder mit ca. 60 mm Sprengschnur | Drei Versuche wurden ausgeführt. Bei jedem der Versuche wurde die Nachweisplatte durchlöchert. Die Versandstücke zerrissen, die verbliebenen Ladungen wurden über einen weiten Bereich verstreut. | nicht vereinbar mit Verträglichkeitsgruppe S |

| Zünder, elektrisch | Kiste aus Pappe mit 50 Zündern, jeder mit 450 mm Draht. Jede Einrichtung war in einer Pappinnenschachtel. Die Schachteln waren durch Pappwände von einander getrennt. | einer der Gegenstände | Einer der 50 Zünder reagierte, die Kistenklappen öffneten sich. Es traten keine gefährlichen Wirkungen außerhalb des Versandstücks auf. | vereinbar mit Verträglichkeitsgruppe S |

Abschnitt 17

Prüfreihe 7

17.1 Einleitung

Die Frage "Handelt es sich um einen extrem unempfindlichen explosiven Gegenstand?" (Kästchen 23, Abbildung 10.3) wird durch Prüfungen der Prüfreihe 7 beantwortet. Jeder Kandidat für die Unterklasse 1.6 muss jede der elf Prüfarten, der Prüfreihe 7 unterzogen werden. Die ersten 6 Prüfarten 7 (a) bis 7 (f) werden angewendet, um festzustellen, ob ein Stoff ein extrem unempfindlicher Stoff (EIS 1) ist. Die verbleibenden fünf Prüfarten 7 (g), 7 (h), 7 (j), 7 (k) und 7 (l) werden angewendet, um festzustellen, ob ein Gegenstand, der überwiegend EIS enthält, der Unterklasse 1.6 zugeordnet werden kann.

Die elf Prüfarten sind:

| Prüfart 7 (a): | eine Stoßprüfung, um die Empfindlichkeit gegenüber intensiver mechanischer Beanspruchung 2 festzustellen; |

| Prüfart 7 (b): | eine Stoßprüfung mit einer definierten Verstärkungsladung und einem definierten Einschluss, um die Empfindlichkeit gegenüber Stoß festzustellen; |

| Prüfart 7 (c): | eine Prüfung, um die Empfindlichkeit des explosiven Stoffes gegenüber einer Verschlechterung unter Schlagwirkung festzustellen; |

| Prüfart 7 (d): | eine Prüfung, um den Reaktionsgrad des explosiven Stoffes gegenüber Schlag oder Durchschlagen, resultierend aus einer vorgegebenen Energiequelle, festzustellen; |

| Prüfart 7 (e): | eine Prüfung, um die Reaktion des explosiven Stoffes gegenüber Außenbrand festzustellen, wenn das Material eingeschlossen ist; |

| Prüfart 7 (f): | eine Prüfung, um die Reaktion des explosiven Stoffes in einer Umgebung, in der die Temperatur schrittweise auf 365 °C ansteigt, festzustellen; |

| Prüfart 7 (g): | eine Prüfung, um die Reaktion eines Gegenstandes im gleichen Zustand, wie er zur Beförderung aufgegeben wird, gegenüber Außenbrand festzustellen; |

| Prüfart 7 (h): | eine Prüfung, um die Reaktion eines Gegenstandes in einer Umgebung, in der die Temperatur schrittweise auf 365 °C ansteigt, festzustellen; |

| Prüfart 7 (j): | eine Prüfung, um die Reaktion eines Gegenstandes gegenüber Schlag oder Durchschlagen, resultierend aus einer vorgegebenen Energiequelle, festzustellen; |

| Prüfart 7 (k): | eine Prüfung, um festzustellen, ob die Detonation eines Gegenstandes eine Detonation in einem benachbarten gleichen Gegenstand auslöst; und |

| Prüfart 7 (l) | eine Prüfung, um die Empfindlichkeit des Gegenstandes bei direkter Einwirkung eines Aufpralls an verwundbaren (gefährdeten) Bauteilen festzustellen. |

Die Antwort in Kästchen 40 lautet "nein", wenn in einer Prüfung der Prüfreihe 7 ein "+"-Ergebnis erzielt wird.

17.2 Prüfverfahren

Die zurzeit angewendeten Prüfverfahren werden in Tabelle 17.1 aufgeführt.

Tabelle 17.1: Prüfverfahren für Prüfreihe 7

|

Code |

Prüfverfahren | Abschnitt |

| Prüfungen von Stoffen | ||

| 7 (a) | EIS Kapselprüfung a | 17.4.1 |

| 7 (b) | EIS Gap-Prüfung a | 17.5.1 |

| 7 (c) (i) | Susan-Schlagprüfung | 17.6.1 |

| 7 (c) (ii) | Bröckligkeitsprüfung a | 17.6.2 |

| 7 (d) (i) | EIS Geschossaufschlagprüfung a | 17.7.1 |

| 7 (d) (ii) | Bröckligkeitsprüfung | 17.7.2 |

| 7 (e) | EIS Außenbrandprüfung a | 17.8.1 |

| 7 (f) | EIS Langsame Aufheizprüfung unter Einschluss a | 17.9.1 |

| Prüfungen von Gegenständen | ||

| 7 (g) | 1.6 Gegenstand Außenbrandprüfung a 3 | 17.10.1 |

| 7 (h) | 1.6 Gegenstand Langsame Aufheizprüfung a 3 | 17.11.1 |

| 7 (j) | 1.6 Gegenstand Geschossaufschlagprüfung a 3 | 17.12.1 |

| 7 (k) | 1.6 Gegenstand Stapelprüfung a 4 | 17.13.1 |

| 7 (l) | 1.6 Gegenstand Splittereinschlagprüfung a 3 | 17.14.1 |

| a) Empfohlene Prüfung. | ||

17.3 Prüfbedingungen

17.3.1 Alle explosiven Bauteile müssen während der Prüfungen 7 (g) bis 7 (l) der Prüfreihe 7 im Gegenstand vorhanden sein. Kleinere explosive Bauteile, die Stoffe enthalten, die nicht den Prüfungen 7 (a) bis 7 (f) unterzogen werden müssen, müssen besonders gezielt in den Prüfungen 7 (j) bis 7 (l) untersucht werden, wenn davon auszugehen ist, dass diese die schlimmste Reaktion des Prüfgegenstandes hervorrufen können. Damit soll sichergestellt werden, dass die Wahrscheinlichkeit deren unbeabsichtigter Auslösung oder Übertragung auf den 1.6 Gegenstand vernachlässigbar ist.

17.3.2 Ein Stoff, der als explosive Hauptladung in einem Gegenstand der Unterklasse 1.6 vorgesehen ist, ist gemäß den Prüfreihen 3 und 7 zu prüfen. Ein Stoff, der als größere (Dimension) Verstärkungsladung in einem Artikel der Unterklasse 1.6 vorgesehen ist, dessen Volumengröße jedoch relativ zu der explosiven Hauptladung, die er zündet, begrenzt ist, ist gemäß Prüfreihe 3 und den Prüfungen 7 (c) (ii) und 7 (e) zu prüfen. Die Prüfreihe 7 ist mit dem Stoff in der Form (d. h. Zusammensetzung, Körnung, Dichte usw.) durchzuführen, in der er in dem Gegenstand verwendet wird.

17.3.3 Ein Gegenstand, der für eine Zuordnung in die Unterklasse 1.6 vorgesehen ist, ist den Prüfungen der Prüfreihe 7 erst dann zu unterziehen, wenn die Ergebnisse der Prüfungen 7 (a) bis 7 (f) für die Stoffe der explosiven Hauptladung und bestimmter Verstärkungsladungen zeigen, dass diese die Anforderungen für die Unterklasse 1.6 erfüllen. Ein Leitfaden zum Prüfverfahren der Stoffe ist in Abschnitt 10.4.3.6 vorgegeben.

17.3.4 Die Prüfungen 7 (g), 7 (h), 7 (j), 7 (k) und 7 (l) sind durchzuführen, um zu bestimmen, ob ein Gegenstand mit einer EIS-Hauptladung und ausreichend unempfindlichen Verstärkungsladungen der Unterklasse 1.6 zugeordnet werden kann. Diese Prüfungen werden auf Gegenstände in dem Zustand und in der Form angewendet, in denen sie zur Beförderung aufgegeben werden, ausgenommen, dass nicht-explosive Bestandteile weggelassen oder ersetzt werden können, wenn die zuständige Behörde davon überzeugt ist, dass dies die Ergebnisse der Prüfungen nicht ungültig macht.

17.3.5 Die Kriterien gemäß der Prüfreihe 7 werden für die einzelnen Prüfungen im Anhang 8 (Beschreibung der Kriterien) aufgeführt, um Hilfestellung bei der Bewertung der Ergebnisse der Prüfungen 7 (g), 7 (h), 7 (j), 7 (k) und 7 (l) zu geben. Sie sind der zuständigen Behörde mitzuteilen, um die Zuordnung zur Unterklasse 1.6 zu belegen.

17.4 Beschreibung der Prüfung zur Prüfreihe 7 Prüfart (a)

17.4.1 Prüfung 7 (a): *EIS Kapselprüfung (D/USA)

17.4.1.1 Einleitung

Diese Stoßprüfung wird angewendet, um die Empfindlichkeit eines EIS-Kandidaten gegenüber intensiver mechanischer Beanspruchung 5 zu bestimmen.

17.4.1.2 Prüfgeräte und Materialien

Der Versuchsaufbau für diese Prüfung ist der gleiche wie für Prüfung 5 (a) (siehe 15.4.1).

17.4.1.3 Prüfverfahren

Das Prüfverfahren ist das gleiche wie für Prüfung 5 (a) (siehe 15.4.1).

17.4.1.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

Das Ergebnis wird "+" bewertet und der Stoff ist nicht als ein EIS einzustufen, wenn in einem der Versuche:

- die Nachweis-Stahlplatte gerissen oder anderweitig durchschlagen wurde (d. h. Licht fällt durch die Beschädigung der Platte) - Beulen oder Verbiegungen der Platte zeigen keine Kapselempfindlichkeit an; oder

- die Mitte des Bleizylinders von seiner ursprünglichen Länge um 3,2 mm oder mehr gestaucht wurde.

Andernfalls wird das Ergebnis "-" bewertet.

17.4.1.5 Ergebnisbeispiele

| Stoff | Ergebnis |

| HMX/inertes Bindemittel (86/14), gegossen | - |

| HMX/energetisches Bindemittel (80/20), gegossen | + |

| HMX/Aluminium/energetisches Bindemittel (51/19/14), gegossen | - |

| RDX/TNT (60/40), gegossen | + |

| TATB/Kel-F (95/5), gepresst | - |

17.5 Beschreibung der Prüfung zur Prüfreihe 7 Prüfart (b)

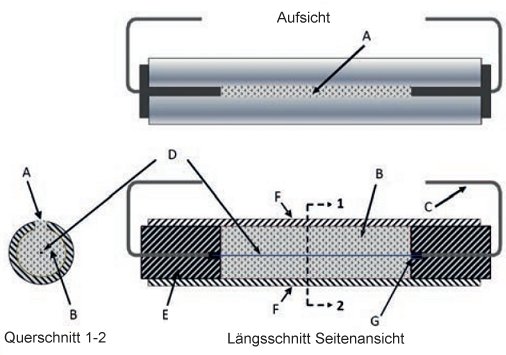

17.5.1 Prüfung 7 (b): *EIS Gap-Prüfung (USA)

17.5.1.1 Einleitung

Diese Prüfung wird angewendet, um die Empfindlichkeit eines EIS-Kandidaten gegenüber einem festgelegten Stoßniveau *6, d.h. einer festgelegten Geberladung und einer Sperrschicht zu bestimmen.

17.5.1.2 Prüfgeräte und Materialien

Der Aufbau für diese Prüfung besteht aus einer explosiven Ladung (Geber), einem Hindernis (Zwischenraum), einem Behälter, der die Prüfladung (Akzeptor) enthält, und einer Nach-weisplatte aus Stahl (Zielobjekt).

Folgende Materialien sind zu verwenden:

- UN-Normdetonator oder Äquivalent;

- ein Pressling (95 mm Durchmesser, 95 mm Länge) aus PETN/TNT (Pentolit) 50/50 oder RDX/Wachs 95/5 mit einer Dichte von 1600 kg/m3 ± 50 kg /m3;

- Stahlrohr, nahtlos, mit einem Außendurchmesser von 95,0 mm ± 7,0 mm, einer Wanddicke von 9,75 mm ± 2,75 mm und einem Innendurchmesser von 73,0 mm ± 7,0 mm und einer Länge von 280 mm mit den folgenden mechanischen Eigenschaften 7:

- Zugfestigkeit = 420 MPa (± 20 % Abweichung)

- Elongation (Prozent) = 22 (± 20 % Abweichung)

- Brinellhärte = 125 (± 20 % Abweichung);

- Stoffproben, maschinell auf einen Durchmesser gebracht, der geringfügig kleiner als der Durchmesser des Stahlrohrs ist. Der Luftzwischenraum zwischen Probe und Rohrwand sollte so klein wie möglich sein;

- Rundstab aus Plexiglas (PMMA), 95 mm Durchmesser, 70 mm Länge;

- Platte aus unlegiertem Stahl, 200 mm x 200 mm x 20 mm, mit den folgenden mechanischen Eigenschaften 8:

- Zugfestigkeit = 580 MPa (± 20 % Abweichung)

- Elongation (Prozent) = 21 (± 20 % Abweichung)

- Brinellhärte = 160 (± 20 % Abweichung);

- Holzblock, 95 mm Durchmesser und 25 mm dick, mit einem durch die Mitte gebohrten Loch, um den Detonator zu halten.

17.5.1.3 Prüfverfahren

17.5.1.3.1 Wie in Abbildung 17.5.1.1 gezeigt, werden der Detonator, die Geberladung, die Sperrschicht und die Akzeptorladung zentrisch oberhalb der Mitte der Nachweisplatte ausgerichtet. Ein 1,6 mm großer Luftzwischenraum wird durch geeignete Abstandhalter, die die Akzeptorladung nicht überlappen, zwischen dem freien Ende der Akzeptorladung und der Nachweisplatte erhalten. Es ist dafür zu sorgen, dass ein guter Kontakt zwischen dem Detonator und der Geberladung, der Geberladung und der Sperrschicht und der Sperrschicht und der Akzeptorladung sichergestellt ist. Die zu prüfende Probe und die Verstärkerladung sollten während der Prüfung Umgebungstemperatur haben.

17.5.1.3.2 Um das Sammeln der Reststücke der Nachweisplatte zu erleichtern, kann die gesamte Einrichtung über einem Wasserbehälter mit wenigstens 10 cm Luftzwischenraum zwischen der Oberfläche des Wassers und dem Boden der Nachweisplatte, die nur auf zwei Ecken gehalten wird, montiert werden.

17.5.1.3.3 Alternative Sammelverfahren können angewendet werden, aber es ist wichtig, dass ausreichend freier Raum unterhalb der Nachweisplatte ist, so dass der Durchschlag der Platte nicht behindert wird. Die Prüfung wird dreimal durchgeführt, es sei denn, vorzeitig wird ein positives Ergebnis beobachtet.

17.5.1.4 Prüfkriterien und Bewertung der Ergebnisse

Ein durch die Platte sauber gestanztes Loch zeigt an, dass in der Probe eine Detonation initiiert wurde. Ein Stoff, der in einem Einzelversuch detoniert, ist kein EIS und das Ergebnis wird als "+" vermerkt.

17.5.1.5 Ergebnisbeispiele

| Stoff | Ergebnis |

| HMX/ inertes Bindemittel (86/14), gegossen | + |

| HMX/energetisches Bindemittel (80/20), gegossen | + |

| HMX/Aluminium/energetisches Bindemittel (51/19/14), gegossen | + |

| RDX/ inertes Bindemittel (85/15), gegossen | + |

| RDX/TNT (60/40), gegossen | + |

| TATB/Kel-F (95/5), gepresst | - |

| TNT, gegossen | + |

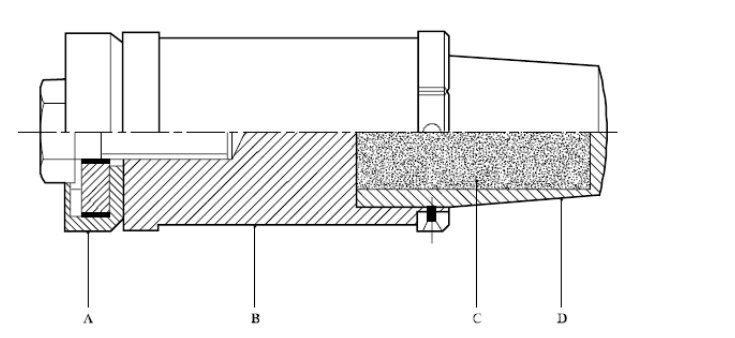

Abbildung 17.5.1.1: EIS GAP-Prüfung

| (A) | Detonator | (B) | Verstärkungsladung |

| (C) | PMMA Sperrschicht | (D) | Zu prüfender Stoff |

| (E) | Stahlrohr | (F) | Luftzwischenraum |

| (G) | Nachweisplatte |

17.6 Beschreibungen der Prüfungen zur Prüfreihe 7 Prüfart (c)

17.6.1 Prüfung 7 (c) (i): Susan-Schlagprüfung

17.6.1.1 Einleitung

Die Susan-Schlagprüfung wird angewendet, um den Grad der explosiven Reaktion bei einem Schlag mit hoher Geschwindigkeit zu bewerten. Diese Prüfung wird durch das Laden der Sprengstoffe in genormte Geschosse und das Feuern der Geschosse bei einer bestimmten Geschwindigkeit gegen ein Zielobjekt ausgeführt.

17.6.1.2 Prüfgeräte und Materialien

17.6.1.2.1 Es werden durch übliche Verfahren hergestellte Explosivstoffkörper mit einem Durchmesser von 51 mm und einer Länge von 102 mm verwendet.

17.6.1.2.2 In der Susan-Schlagprüfung wird das in Abbildung 17.6.1.1 gezeigte Prüfgeschoss verwendet. Das Geschoss hat ein Gesamtgewicht von 5,4 kg und enthält geringfügig weniger als 0,45 kg Explosivstoff. Die Außenabmessungen sind 81,3 mm Durchmesser bei einer Länge von 220 mm.

17.6.1.2.3 Die Geschosse werden von einem 81,3 mm (Innendurchmesser) glatten Geschosslauf abgeschossen. Die Mündung wird ungefähr 4,65 m von der 64 mm dicken, glatten Panzerstahlplatte entfernt positioniert. Die Aufschlaggeschwindigkeit des Geschosses wird durch Anpassen der Treibladungen in der Kanone erzielt.

17.6.1.2.4 Eine schematische Zeichnung der Schießanlage, die den Aufbau der Kanone und die relativen Positionen der Messausrüstung zeigt, wird in Abbildung 17.6.1.2 gezeigt. Die Flugbahn ist ungefähr 1,2 m oberhalb des Bodenniveaus.

17.6.1.2.5 Das Prüfgelände ist mit kalibrierten Druckaufnehmern und Aufzeichnungseinrichtungen ausgestattet. Das Aufzeichnungssystem für den Luftstoßdruck muss einen Frequenzgang von wenigstens 20 kHz haben. Aufschlaggeschwindigkeiten und der Überdruck der Luftstoßwelle werden gemessen. Der Luftstoßdruck wird in einer Entfernung von 3,05 m vom Aufschlagpunkt (Messstellen in Abbildung 17.6.1.2) gemessen.

17.6.1.3 Prüfverfahren

17.6.1.3.1 Die Treibladung in der Kanone ist so zu bemessen, dass eine Geschossgeschwindigkeit von 333 m/s erzielt wird. Das Geschoss wird abgefeuert und die Aufschlaggeschwindigkeit und der Luftstoßdruck, hervorgerufen als ein Ergebnis der Reaktion auf den Aufschlag, werden registriert. Wird eine Geschwindigkeit von 333 m/s (+ 10 %, - 0 %) nicht erzielt, wird die Treibmittelmenge geändert und die Prüfung wiederholt.

17.6.1.3.2 Wenn eine Aufschlaggeschwindigkeit von 333 m/s erreicht ist, wird die Prüfung wiederholt bis genaue Druck/Zeitaufzeichnungen von wenigstens fünf einzelnen Schüssen erzielt wurden. Bei jeder dieser präzisen Schüsse muss die Aufschlaggeschwindigkeit 333 m/s (+10 %, - 0 %) betragen.

17.6.1.4 Prüfkriterien und Bewertung der Ergebnisse

Der maximale Luftstoßüberdruck, der von jedem Luftstoß festgestellt wird, wird registriert. Der Durchschnitt der Maximaldrücke, die bei fünf präzisen Schüssen erzielt wurden, wird bestimmt. Ist der Durchschnittsdruck, der bei einem solchen Prüfverfahren erzielt wurde, größer oder gleich 27 kPa, dann ist der Stoff kein EIS Sprengstoff und das Ergebnis wird als "+" vermerkt.

17.6.1.5 Ergebnisbeispiele

| Stoff | Ergebnis |

| HMX/inertes Bindemittel (86/14), gegossen | - |

| HMX/energetisches Bindemittel (80/20), gegossen | + |

| HMX/Aluminium/energetisches Bindemittel (51/19/14), gegossen | + |

| RDX/TNT (60/40), gegossen | + |

| TATB/Kel-F (95/5), gepresst | - |

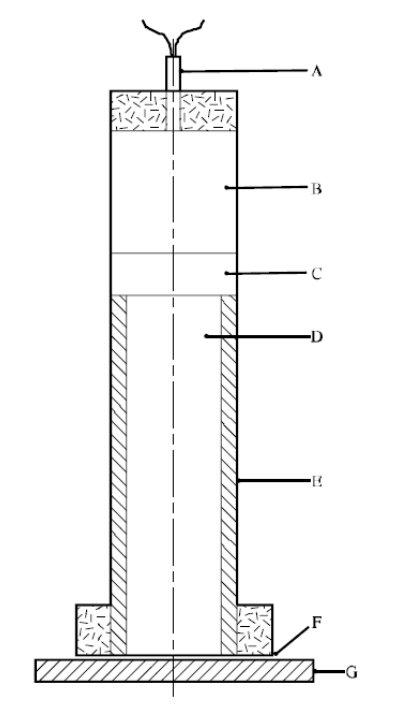

Abbildung 17.6.1.1: Susan Geschoss

|

| |

| (A) Lederdichtung | (B) Stahlkörper |

| (C) Zu prüfender Sprengstoff | (D) Aluminiumkappe |

Abbildung 17.6.1.2: Schematischer Aufbau der Susan-Prüfung (Draufsicht) 9

| (A) Zielplatte (6,4 cm dick) | (B) Flugweg |

| (C) Luftstoßdruckaufnehmer (3,05 m vom Zielpunkt) | (D) Schwadenbarriere |

| (E) 81,3-mm-Kanone |

17.6.2 Prüfung 7 (c) (ii): *Bröckligkeitsprüfung (F)

17.6.2.1 Einleitung

Die Bröckligkeitsprüfung wird angewendet, um die Tendenz eines festen EIS-Kandidaten festzustellen, sich unter Schlageinwirkung gefährlich zu verändern.

17.6.2.2 Prüfgeräte und Materialien

Die nachfolgenden Prüfgeräte sind erforderlich:

- eine Waffe zum Verschießen zylindrischer Prüfstücke mit einem Durchmesser von 18 mm mit einer Geschwindigkeit von 150 m/s;

- eine Z30C-13-Edelstahlplatte, 20 mm dick, mit einer Rauheit der Vorderseite von 3,2 Mikron (Normen AFNOR NF E 05-015 und NF E 05-016);

- eine 108 ± 0,5 cm3 manometrische Bombe bei 20 °C;

- Eine Zündkapsel, die einen Glühdraht und 0,5 g Schwarzpulver mit einer mittleren Korngröße von 0,75 mm enthält. Die Zusammensetzung des Schwarzpulvers ist 74 % Kaliumnitrat, 10,5 % Schwefel und 15,5 % Kohlenstoff. Der Feuchtigkeitsgehalt sollte weniger als 1 % betragen;

- eine zylindrische Probe eines kompakten Stoffes mit einem Durchmesser von 18 ± 0,1 mm. Die Länge wird so angepasst, dass eine Masse von 9,0 ± 0,1 g erzielt wird. Die Probe wird bei 20 °C temperiert;

- eine Kiste zur Aufnahme der Bruchstücke.

17.6.2.3 Prüfverfahren

17.6.2.3.1 Die Probe wird mit einer Anfangsgeschwindigkeit, die groß genug ist, um so nahe wie möglich an eine Aufschlaggeschwindigkeit von 150 m/s heranzukommen, gegen die Stahlplatte geschossen. Die Masse der nach dem Schlag aufgesammelten Bruchstücke sollte mindesten 8,8 g betragen. Diese Bruchstücke werden in einer manometrischen Bombe gezündet. Es werden drei Prüfungen ausgeführt.

17.6.2.3.2 Die Kurve Druck gegen Zeit p = f (t) wird registriert; dies gestattet es, die Kurve (dp/dt) = f" (t) zu erstellen. Aus dieser Kurve wird der Maximalwert (dp/dt)max abgelesen. Dies ermöglicht die Bestimmung des Wertes (dp/dt)max, der einer Aufschlaggeschwindigkeit von 150 m/s entspricht.

17.6.2.4 Prüfkriterien und Bewertung der Ergebnisse

Wenn der durchschnittliche Maximalwert (dp/dt)max, der bei einer Geschwindigkeit von 150 m/s erzielt wurde, größer als 15 MPa/ms ist, ist der geprüfte Stoff kein EIS und das Ergebnis wird als "+" vermerkt.

17.6.2.5 Ergebnisbeispiele

| Stoff | Ergebnis |

| HMX/inertes Bindemittel (86/14), gegossen | - |

| HMX/energetisches Bindemittel (80/20), gegossen | + |

| HMX/Aluminium/energetisches Bindemittel (51/19/14), gegossen | - |

| RDX/TNT (60/40), gegossen | + |

| TATB/Kel-F (95/5), gepresst | - |

17.7 Beschreibungen der Prüfungen zur Prüfreihe 7 Prüfart (d)

17.7.1 Prüfung 7 (d) (i): *EIS Geschossaufschlagprüfung (USA)

17.7.1.1 Einleitung

Die Geschossaufschlagprüfung wird angewendet, um die Reaktion eines EIS-Kandidaten auf eine kinetische Energieübertragung, welche mit Schlag und Durchschlag durch eine vorgegebene Energiequelle, d. h. ein 12,7-mm-Geschoss, das sich mit einer bestimmten Geschwindigkeit bewegt, verbunden ist, zu bewerten.

17.7.1.2 Prüfgeräte und Materialien

17.7.1.2.1 Durch normale Techniken hergestellte, explosive Prüfproben werden verwendet. Die Proben sollten eine Länge von 20 cm und einen Durchmesser haben, mit dem sie eng in ein nahtloses Stahlrohr passen, das einen Innendurchmesser von 45 mm (± 10 % Abweichung), eine Wanddicke von 4 mm (± 10 % Abweichung) und eine Länge von 200 mm hat. Die Rohre werden an den Enden mit Stahlkappen oder Kappen aus Gusseisen, die mindestens so fest wie das Rohr sind, verschlossen und mit einem Drehmoment von 204 Nm angezogen.

17.7.1.2.2 Das Geschoss ist ein genormtes 12,7-mm-Hartkerngeschoss mit einer Geschossmasse von 0,046 kg und wird mit einer Geschwindigkeit von ungefähr 840 ± 40 m/s aus einer 12,7-mm-Waffe verschossen.

17.7.1.3 Prüfverfahren

17.7.1.3.1 Mindestens sechs Prüfgegenstände (explosiver Stoff in einem verschlossenen Stahlrohr) sind für die Prüfungen herzustellen.

17.7.1.3.2 Jeder Prüfgegenstand wird auf ein geeignetes Gestell in einer geeigneten Entfernung von der Mündung der Waffe gestellt. Jeder Prüfgegenstand muss in einer Haltevorrichtung auf seinem Gestell gesichert werden. Diese Vorrichtung muss so sein, dass sich der Gegenstand durch das Geschoss nicht verschieben oder lösen kann.

17.7.1.3.3 Eine Prüfung besteht aus dem Abfeuern eines Geschosses gegen jeden Prüfgegenstand. Es sollten wenigstens drei Prüfungen mit dem Prüfgegenstand durchgeführt werden, der so ausgerichtet ist, dass seine Längsachse senkrecht zur Fluglinie (d. h. Schlag durch die Seite des Rohres) ist. Es sind auch mindestens drei Prüfungen durchzuführen, bei denen der Prüfgegenstand so auszurichten ist, dass dessen Längsachse parallel zur Fluglinie (d. h. Schlag durch die Endkappe) ist.

17.7.1.3.4 Die Reste des Prüfbehälters werden gesammelt. Eine vollständige Fragmentierung des Behälters weist auf eine Explosion oder Detonation hin.

17.7.1.4 Prüfkriterien und Bewertung der Ergebnisse

Ein Stoff, der in einem der Versuche explodiert oder detoniert, ist kein EIS und das Ergebnis wird als "+" vermerkt.

17.7.1.5 Ergebnisbeispiele

| Stoff | Ergebnis |

| HMX/inertes Bindemittel (86/14), gegossen | - |

| HMX/energetisches Bindemittel (80/20), gegossen | + |

| HMX/Aluminium/energetisches Bindemittel (51/19/14), gegossen | - |

| RDX/TNT (60/40), gegossen | + |

| TATB/Kel-F (95/5), gepresst | - |

17.7.2 Prüfung 7 (d) (ii): Bröckligkeitsprüfung (F)

17.7.2.1 Einleitung

Die Bröckligkeitsprüfung wird angewendet, um die Reaktion eines sich mit einer bestimmten Geschwindigkeit bewegenden EIS-Kandidaten gegenüber einer kinetischem Energieübertragung, welche mit Schlag und Durchschlagen aus einer vorgegebenen Energiequelle verbunden ist, zu bewerten.

17.7.2.2 Prüfgeräte und Materialien

Die nachfolgenden Prüfgeräte sind erforderlich:

- eine Waffe, dafür bestimmt, zylindrische Prüfstücke mit einem Durchmesser von 18 mm, mit einer Geschwindigkeit von 150 m/s zu verschießen;

- eine Z30C-13-Edelstahlplatte, 20 mm dick, mit einer Rauheit der Vorderseite von 3,2 Mikron (Normen AFNOR NF E 05-015 und NF E 05-016);

- eine 108 ± 0,5 cm3 manometrische Bombe bei 20 °C;

- Eine Zündkapsel, die einen Glühdraht und 0,5 g Schwarzpulver mit einer mittleren Korngröße von 0,75 mm enthält. Die Zusammensetzung des Schwarzpulvers ist 74 % Kaliumnitrat, 10,5 % Schwefel und 15,5 % Kohlenstoff. Der Feuchtigkeitsgehalt sollte weniger als 1 % betragen;

- eine zylindrische Probe eines kompakten Stoffes mit einem Durchmesser von 18 ± 0,1 mm. Die Länge wird so angepasst, dass eine Masse von 9,0 ± 0,1 g erzielt wird. Die Probe wird auf eine Temperatur von 20 °C gebracht und bei dieser Temperatur gehalten;

- eine Kiste zur Bergung der Bruchstücke.

17.7.2.3 Prüfverfahren

17.7.2.3.1 Die Probe wird mit einer Anfangsgeschwindigkeit, die groß genug ist, um so nahe wie möglich an eine Aufschlaggeschwindigkeit von 150 m/s heranzukommen, gegen die Stahlplatte geschossen. Die Masse der nach dem Schlag aufgesammelten Bruchstücke sollte mindestens 8,8 g betragen. Diese Bruchstücke werden in einer manometrischen Bombe gezündet. Es werden drei Prüfungen ausgeführt.

17.7.2.3.2 Die Kurve Druck gegen Zeit p = f (t) wird registriert; dies gestattet es, die Kurve dp/dt) = f" (t) zu erstellen. Aus dieser Kurve wird der Maximalwert (dp/dt)max abgelesen. Dies ermöglicht die Bestimmung des Wertes (dp/dt)max, der einer Aufschlaggeschwindigkeit von 150 m/s entspricht.

17.7.2.4 Prüfkriterien und Bewertung der Ergebnisse

Wenn der durchschnittliche Maximalwert (dp/dt)max, der bei einer Geschwindigkeit von 150 m/s erzielt wurde, größer als 15 MPa/ms ist, ist der geprüfte Stoff kein EIS und das Ergebnis wird als "+" vermerkt.

17.7.2.5 Ergebnisbeispiele

| Stoff | Ergebnis |

| HMX/inertes Bindemittel (86/14), gegossen | - |

| HMX/energetisches Bindemittel (80/20), gegossen | + |

| HMX/Aluminium/energetisches Bindemittel (51/19/14), gegossen | - |

| RDX/TNT (60/40), gegossen | + |

| TATB/Kel-F (95/5), gepresst | - |

17.8 Beschreibung der Prüfung zur Prüfreihe 7 Prüfung (e)

17.8.1 Prüfung 7 (e): *EIS Außenbrandprüfung (UN)

17.8.1.1 Einleitung

Die Außenbrandprüfung wird angewendet, um die Reaktion eines EIS-Kandidaten unter Einschluss gegenüber einem Außenbrand zu bestimmen.

17.8.1.2 Prüfverfahren

Durch normale Techniken hergestellte, explosive Prüfproben werden verwendet. Die Proben sollten eine Länge von 20 cm und einen Durchmesser haben, mit dem sie eng in ein nahtloses Stahlrohr passen, das einen Innendurchmesser von 45 mm (± 10 % Abweichung), eine Wanddicke von 4 mm (± 10 % Abweichung) und eine Länge von 200 mm hat. Die Rohre werden an den Enden mit Stahlkappen oder Kappen aus Gusseisen, die mindestens so fest wie das Rohr sind, verschlossen und mit einem Drehmoment von 204 Nm angezogen.

17.8.1.3 Prüfgeräte und Materialien

17.8.1.3.1 Das Prüfverfahren ist das gleiche wie für Prüfung 6 (c) (siehe 16.6.1), ausgenommen wie in Abschnitt 17.8.1.3.2 unten vermerkt.

17.8.1.3.2 Die Prüfung wird wie folgt durchgeführt:

- ein Feuer umhüllt fünfzehn unter Einschluss befindliche Proben, die in benachbarten Stapeln von jeweils 3 Proben, auf die zwei Proben gebunden werden, angeordnet werden; oder

- drei Feuer, in denen jeweils fünf Proben horizontal ausgebreitet und mit einem Band zusammengebunden werden.

Es werden Farbfotografien angefertigt, um den Zustand der Proben nach jeder Prüfung festzuhalten. Kraterbildung sowie die Abmessungen und Lage von Splittern des Einschlussrohres werden als Hinweis auf den Reaktionsgrad dokumentiert.

17.8.1.4 Prüfkriterien und Bewertung der Ergebnisse

Ein explosiver Stoff, der detoniert oder heftig reagiert mit Splittern, die weiter als 15 m geworfen werden, ist kein EIS und das Ergebnis wird als "+" vermerkt.

17.8.1.5 Ergebnisbeispiele

| Stoff | Ergebnis |

| HMX/ inertes Bindemittel (86/14), gegossen | - |

| HMX/inertes Bindemittel (85/15), gegossen | - |

| HMX/energetisches Bindemittel (80/20), gegossen | + |

| HMX/Aluminium/energetisches Bindemittel (51/19/14), gegossen | - |

| RDX/inertes Bindemittel (85/15), gegossen | + |

| RDX/TNT (60/40), gegossen | + |

| TATB/Kel-F (95/5), gepresst |

17.9 Beschreibung der Prüfung zur Prüfreihe 7 Prüfart (f)

17.9.1 Prüfung 7 (f): *EIS Langsame Aufheizprüfung unter Einschluss (USA)

17.9.1.1 Einleitung

Diese Prüfung wird angewendet, um die Reaktion eines EIS-Kandidaten auf ein schrittweises Ansteigen der Umgebungstemperatur und die Temperatur, bei der die Reaktion eintritt, zu bestimmen.

17.9.1.2 Prüfgeräte und Materialien

17.9.1.2.1 Durch normale Techniken hergestellte, explosive Prüfproben werden verwendet. Die Proben sollten eine Länge von 20 cm und einen Durchmesser haben, mit dem sie eng in ein nahtloses Stahlrohr passen, das einen Innendurchmesser von 45 mm (± 10 % Abweichung), eine Wanddicke von 4 mm (± 10 % Abweichung) und eine Länge von 200 mm hat. Die Rohre werden an den Enden mit Stahlkappen oder Kappen aus Gusseisen, die mindestens so fest wie das Rohr sind, verschlossen und mit einem Drehmoment von 204 Nm angezogen.

17.9.1.2.2 Der Probenaufbau wird in einem Ofen platziert, der in einem Temperaturbereich von 40 °C bis 365 °C für eine kontrollierte Umgebungstemperatur sorgt und in welchem sich die Lufttemperatur mit 3,3 °C pro Stunde über den gesamten Temperaturbereich erhöhen lässt. Durch Luftzirkulation oder andere Mittel ist sicherzustellen, dass die Probe eine einheitliche Umgebungstemperatur hat.

17.9.1.2.3 Vorrichtungen zum Aufzeichnen der Temperatur werden verwendet, um die Temperatur in Intervallen von zehn Minuten oder weniger zu überwachen; permanente Überwachung ist vorzuziehen. Eine Messgeräteausrüstung mit einer Genauigkeit von ± 2 % über den Prüftemperaturbereich wird verwendet zur Temperaturmessung

- der Luft innerhalb des Ofens; und

- der Außenfläche des Stahlrohrs.

17.9.1.3 Prüfverfahren

17.9.1.3.1 Der Prüfgegenstand ist einem schrittweisen Anstieg der Lufttemperatur mit einer Rate von 3,3 °C pro Stunde unterworfen, bis eine Reaktion eintritt. Die Prüfung kann mit dem auf 55 °C unterhalb der vorausgesagten Reaktionstemperatur vorgeheizten Prüfgegenstand beginnen. Die Temperatur bei einsetzender Reaktion, bei der die Temperatur der Probe die Temperatur des Ofens überschreitet, ist zu registrieren.

17.9.1.3.2 Nach jeder Prüfung werden das Rohr oder Splitter des Rohres im Prüfraum geborgen und in Hinblick auf ein Anzeichen für eine heftige explosive Reaktion geprüft. Es können Farbfotografien aufgenommen werden, um den Zustand der Einheit und der Prüfausrüstung vor und nach der Prüfung zu dokumentieren. Kraterbildung und die Abmessungen und Lage von Splittern können auch als Hinweis auf den Grad der Reaktion dokumentiert werden.

17.9.1.3.3 Es sind für jeden Stoff-Kandidaten drei Prüfungen durchzuführen, es sei denn, ein positives Ergebnis wird früher beobachtet.

17.9.1.4 Prüfkriterien und Bewertung der Ergebnisse

Ein Stoff, der detoniert oder heftig reagiert (Splitterbildung an einem oder zwei Endkappen und Zersplitterung des Rohres in mehr als drei Stücke), wird nicht als ein EIS angesehen und das Ergebnis wird als "+" vermerkt.

17.9.1.5 Ergebnisbeispiele

| Stoff | Ergebnis |

| HMX/inertes Bindemittel (86/14), gegossen | - |

| HMX/energetisches Bindemittel (80/20), gegossen | + |

| RDX/TNT (60/40), gegossen | + |

| TATB/Kel-F (95/5), gepresst | - |

17.10 Beschreibung der Prüfung zur Prüfreihe 7 Prüfart (g)

17.10.1 Prüfung 7 (g): *1.6 Gegenstand (oder Bauteil) Außenbrandprüfung (UN)

17.10.1.1 Einleitung

Die Außenbrandprüfung wird angewendet, um die Reaktion eines wie für den Transport verpackten Gegenstandes, der möglicherweise der Unterklasse 1.6 zu zuordnen ist, gegenüber einem Außenbrand zu bestimmen.

17.10.1.2 Prüfgeräte und Materialien

Der Versuchsaufbau für diese Prüfung ist der gleiche wie für Prüfung 6 (c) (siehe 16.6.1.2).

17.10.1.3 Prüfverfahren

17.10.1.3.1 Das Prüfverfahren für diese Prüfung ist das gleiche wie für Prüfung 6 (c) (siehe 16.6.1.3), ausgenommen, dass das Volumen eines einzelnen Gegenstandes 0,15 m3 überschreitet; dann wird nur ein Gegenstand benötigt.

17.10.1.3.2 Farbfotografien sind anzufertigen, um den Zustand der Prüfgegenstände und der Versuchseinrichtung vor und nach dem Versuch zu dokumentieren. Reste von explosiven Substanzen, Fragmentierung, Druckwelle, Projektile, Kraterbildung, Beschädigungen an den Nachweisschirmen und Schubentwicklung werden für die Bewertung des Verhaltens des Gegenstandes dokumentiert.

17.10.1.3.3 Farbvideos, die über die Dauer jeden Versuchs aufgenommen werden, können für die Bewertung des Verhaltens wesentlich sein. Bei der Positionierung der Kamera(s) ist es wichtig, sicherzustellen, dass das Sichtfeld nicht durch Prüfeinrichtungen oder die Messausstattung versperrt ist und dass das Sichtfeld der Kamera alle notwendigen Informationen beinhaltet.

17.10.1.3.4 Um komplexe Gegenständen mit mehreren explosiven EIS-Hauptladungen einzustufen, sind Außenbrandversuche mit den individuellen Bauteilen der Hauptladungen durchzuführen, damit die Reaktion des Gegenstandes vollständig charakterisiert und bewertet werden kann.

17.10.1.4 Prüfkriterien und Bewertung der Ergebnisse

Wenn es eine heftigere Reaktion als einen wie in Anhang 8 beschriebenen Abbrand gibt, wird das Ergebnis als "+" vermerkt und die Gegenstände werden nicht als Gegenstände der Unterklasse 1.6 klassifiziert.

17.11 Beschreibung der Prüfung zur Prüfreihe 7 Prüfart (h)

17.11.1 Prüfung 7 (h): *1.6 Gegenstand oder Bauteil langsame Aufheizprüfung (USA)

17.11.1.1 Einleitung

Diese Prüfung wird angewendet, um die Reaktion eines Gegenstandes, der ein Kandidat für einen Gegenstand der Unterklasse 1.6 ist, gegenüber schrittweisem Ansteigen der Umgebungswärme, zu bestimmen und die Temperatur herauszufinden, bei der die Reaktion eintritt.

17.11.1.2 Prüfgeräte und Materialien

17.11.1.2.1 Der Prüfgegenstand wird in einem Ofen platziert, der in einem Temperaturbereich von 40 °C bis 365 °C für eine kontrollierte Umgebungstemperatur sorgt. In dem Ofen soll sich die Lufttemperatur mit 3,3 °C pro Stunde über den gesamten Temperaturbereich erhöhen lassen und Temperaturspitzen sollen minimiert werden, damit sichergestellt ist, dass der Prüfgegenstand (durch Zirkulation oder andere Mittel) eine einheitliche Umgebungstemperatur hat. Sekundärreaktionen (wie solche, die durch ausschwitzendes Material und explosive Gase, die in Kontakt mit den Heizvorrichtungen kommen, verursacht werden) machen die Prüfung ungültig, aber dieses kann durch einen verschlossenen Innencontainer, der die unverpackten Gegenstände umschließt, verhindert werden. Eine Druckentlastungsvorrichtung ist vorzusehen, da aufgrund der Erwärmung während der Prüfung ein erhöhter Luftdruck erzeugt wird.

17.11.1.2.2 Vorrichtungen zum Aufzeichnen der Temperatur (solche mit permanenter Aufzeichnung) werden verwendet, um die Temperatur fortlaufend zu messen, mindestens aber alle zehn Minuten. Eine Messgeräteausrüstung mit einer Genauigkeit von ± 2 % über den Prüftemperaturbereich wird verwendet zur Temperaturmessung

- im Luftraum, der sich direkt um den Prüfgegenstand befindet; und

- an der Außenfläche des Prüfgegenstandes.

17.11.1.3 Prüfverfahren

17.11.1.3.1 Der Prüfgegenstand wird einem schrittweisen Anstieg der Lufttemperatur mit einer Rate von 3,3 °C pro Stunde unterworfen, bis eine Reaktion der Einheit eintritt. Die Prüfung kann mit dem auf 55 °C unter der vorausgesagten Reaktionstemperatur vorgeheizten Prüfgegenstand beginnen. Die Temperaturen und die verstrichene Prüfzeit werden gemessen und registriert.

17.11.1.3.2 Farbfotografien sind anzufertigen, um den Zustand des Prüfgegenstandes und der Versuchseinrichtung vor und nach dem Versuch zu dokumentieren. Reste von explosiven Substanzen, Fragmentierung, Druckwelle, Projektile, Kraterbildung, Beschädigungen an der Nachweisplatte und Schubentwicklung werden für die Bewertung des Verhaltens des Gegenstandes dokumentiert. Farbvideos, die über die Dauer jeden Versuchs aufgenommen werden, können für die Bewertung des Verhaltens wesentlich sein. Bei der Positionierung der Kamera(s) ist es wichtig, sicherzustellen, dass das Sichtfeld nicht durch Prüfeinrichtungen oder die Messausstattung versperrt ist und dass das Sichtfeld der Kamera alle notwendigen Informationen beinhaltet.

17.11.1.3.3 Die Prüfung wird zweimal durchgeführt, es sein denn, ein positives Ergebnis wird früher erzielt. Um komplexe Gegenstände mit mehreren explosiven EIS-Hauptladungen einzustufen, sind langsame Aufheizprüfungen mit den individuellen Bauteilen der Hauptladungen durchzuführen, damit die Reaktion des Gegenstandes vollständig charakterisiert und bewertet werden kann.

17.11.1.4 Prüfkriterien und Bewertung der Ergebnisse

Tritt eine Reaktion ein, die heftiger ist als der in Anhang 8 beschriebene Abbrand, wird das Ergebnis als "+" vermerkt und die Gegenstände werden nicht als Gegenstände der Unterklasse 1.6 klassifiziert.

17.12 Beschreibung der Prüfung zur Prüfreihe 7 Prüfart (j)

17.12.1 Prüfung 7 (j): *1.6 Gegenstand oder Bauteil Geschossaufschlagprüfung (USA)

17.12.1.1 Einleitung

Die Geschossaufschlagprüfung wird angewendet, um die Reaktion eines Kandidaten auf die kinetische Energieübertragung für die Unterklasse 1.6, welche mit Schlag und Durchschlag durch eine vorgegebene Energiequelle verbunden ist, zu bewerten.

17.12.1.2 Prüfgeräte und Materialien

Drei 12,7 mm Schussapparate werden benutzt um 12,7 mm panzerbrechende Munition mit einer Geschossmasse von 0,046 kg zu verschießen. Standardtreibladungen benötigen möglicherweise eine Anpassung zur Einstellung einer Geschossgeschwindigkeit innerhalb des Toleranzbereichs. Die Schussapparate werden ferngesteuert ausgelöst und zum Schutz vor Splittern durch ein Loch in einer schweren Stahlplatte abgefeuert. Die Mündung des Schussapparates sollte mindestens 10 m vom Prüfstück entfernt sein, um eine Stabilisierung des Projektils vor dem Einschlag zu ermöglichen und maximal 30 m vom Prüfstück entfernt sein, je nach Explosivstoffmasse des Prüfstücks. Das Prüfstück sollte in einer Halterung befestigt sein, die in der Lage ist, das Prüfstück gegen eine Verschiebung durch die Projektile zu sichern.

17.12.1.3 Prüfverfahren

17.12.1.3.1 Ein Gegenstand, der Kandidat für die Unterklasse 1.6 ist, wird einer drei Schuss-Salve bei einer Geschwindigkeit von 840 ± 40 m/s und einer Feuerrate von 600 Schuss/Minute, unterworfen. Die Prüfung wird in drei verschiedenen räumlichen Anordnungen wiederholt, die Aufschlagstelle an der verwundbarsten Stelle des Prüfgegenstands wird von der zuständigen Behörde festgelegt. Für die Festlegung dieser Bereiche ist die explosive Empfindlichkeit (Explosionsfähigkeit und Empfindlichkeit) mit dem Wissen über den Aufbau des Gegenstandes zu kombinieren, damit die Auslösung mit der möglichst heftigsten Reaktion angegeben werden kann.

17.12.1.3.2 Farbfotografien sind anzufertigen, um den Zustand des Prüfgegenstandes und der Versuchseinrichtung vor und nach dem Versuch zu dokumentieren. Reste von explosiven Substanzen, Fragmentierung, Druckwelle, Projektile, Kraterbildung, Beschädigungen an der Nachweisplatte und Schubentwicklung werden für die Bewertung des Verhaltens des Gegenstandes dokumentiert.

17.12.1.3.3 Farbvideos, die über die Dauer jeden Versuchs aufgenommen werden, können für die Bewertung des Verhaltens wesentlich sein. Bei der Positionierung der Kamera(s) ist es wichtig, sicherzustellen, dass das Sichtfeld nicht durch Prüfeinrichtungen oder die Messausstattung versperrt ist und dass das Sichtfeld der Kamera alle notwendigen Informationen beinhaltet.

17.12.1.3.4 Um komplexe Gegenstände mit mehreren explosiven EIS-Hauptladungen einzustufen, sind Geschossaufschlagprüfungen mit den individuellen Bauteilen der Hauptladungen durchzuführen, damit die Reaktion des Gegenstandes vollständig charakterisiert und bewertet werden kann.

17.12.1.4 Prüfkriterien und Bewertung der Ergebnisse

Tritt eine Reaktion ein, die heftiger ist als der in Anhang 8 beschriebene Abbrand, wird das Ergebnis als "+" vermerkt und die Gegenstände werden nicht als Gegenstände der Unterklasse 1.6 klassifiziert.

17.13 Beschreibung der Prüfung zur Prüfreihe 7 Prüfart (k)

17.13.1 Prüfung 7 (k): 1.6 Gegenstand Stapelprüfung

17.13.1.1 Einleitung

Diese Prüfung wird angewendet, um zu bestimmen, ob eine Detonation eines Kandidaten für einen Gegenstand der Unterklasse 1.6, wie er für die Beförderung aufgegeben wird, eine Detonation in einem benachbarten gleichen Gegenstand auslöst.

17.13.1.2 Prüfgeräte und Materialien