Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Gefahrgut

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Gefahrgut |  |

Handbuch über Prüfungen und Kriterien

Stand 2023

(BAM 2010; 03.11.2010; 07.01.2011; 11.05.2011; 2015; 18.03.2015; 2016; 2017; 2019; 2021; 2022; 2023)

Red. Anm.: Das "Globally Harmonized System of Classification and Labelling of Chemicals (GHS)" der Vereinten Nationen wird im EU-Recht durch die "Verordnung (EG) Nr. 1272/2008 des Europäischen Parlaments und des Rates vom 16. Dezember 2008 über die Einstufung, Kennzeichnung und Verpackung von Stoffen und Gemischen, ... (GHS-VO)" umgesetzt. Die redaktionellen Verweise dieses Handbuches beziehen sich entsprechend auf die EU-GHS-VO.

ST/SG/AC.10/11 /Rev.5 - 2009

ST/SG/AC.10/11/Rev.5/Amend.1 - 2011

ST/SG/AC.10/11/Rev.5/Corr.1 - 2012

ST/SG/AC.10/11/Rev.5/Amend.2 - 2013

ST/SG/AC.10/42/Rev.5/Add.2 - 2014

ST/SG/AC.10/11/Rev.6/Corr.1 - 2016

ST/SG/AC.10/11/Rev.6 - 2017

ST/SG/AC.10/11/Rev.6/Amend.1 - 2017

ST/SG/AC.10/11/Rev.7 - 2019

ST/SG/AC.10/11/Rev.7/Corr. 1 - 2021

ST/SG/AC.10/11/Rev.7/Amend.1 - 2021

ST/SG/AC.10/11/Rev.7/Corr.2 - 07/2022

ST/SG/AC.10/11/Rev.7/Amend.1 - 10/2022

ST/SG/AC.10/11/Rev.8 - 2023

Einleitung

Das Handbuch der Prüfungen und Kriterien enthält Kriterien, Prüfmethoden und Verfahren für die Einstufung von Gefahrgütern nach den Bestimmungen der Empfehlungen der Vereinten Nationen für die Beförderung gefährlicher Güter, Modellvorschriften, sowie von Chemikalien mit physikalischen Gefahren nach dem Global Harmonisierten System zur Einstufung und Kennzeichnung von Chemikalien (GHS). Es ergänzt somit auch nationale oder internationale Vorschriften, die von den Modellvorschriften oder dem GHS abgeleitet sind.

Ursprünglich wurde das Handbuch der Prüfungen und Kriterien vom Sachverständigenausschuss des Wirtschafts- und Sozialrats für die Beförderung gefährlicher Güter entwickelt, der 1984 eine erste Fassung annahm, und seitdem regelmäßig aktualisiert und geändert. Derzeit erfolgt die Aktualisierung unter der Schirmherrschaft des Sachverständigenausschusses für die Beförderung gefährlicher Güter und für das global harmonisierte System zur Klassifizierung und Kennzeichnung von Chemikalien, der den ursprünglichen Ausschuss im Jahr 2001 ablöste.

Bei seiner zehnten Tagung (11. Dezember 2020) nahm der Ausschuss eine Reihe von Änderungen an der siebten überarbeiteten Ausgabe des Handbuchs an, die als Dokument ST/SG/AC.10/48/Add.2 verteilt und als ST/SG/AC.10/11/Rev.7/Amend.1 veröffentlicht wurden. Bei seiner elften Tagung (9. Dezember 2022) nahm der Ausschuss eine neue Reihe von Änderungen an der siebten überarbeiteten Ausgabe des Handbuchs an, die als Dokument ST/SG/AC.10/46/Add.2 verteilt wurden. Die vorliegende achte überarbeitete Ausgabe trägt diesen Änderungen Rechnung.

Zu den im Jahr 2022 angenommenen neuen Änderungen gehören:

Abschnitt 1

Allgemeine Einleitung

1.1 Einleitung

1.1.1 Zweck des Handbuchs der Prüfungen und Kriterien (im Folgenden als "Handbuch" bezeichnet) ist es, die Schemata der Vereinten Nationen für die Einstufung von gefährlichen Gütern, die den Beförderungsvorschriften unterliegen, sowie von gefährlichen Stoffen und Gemischen in Übereinstimmung mit dem Global Harmonisierten System (GHS) zur Einstufung und Kennzeichnung von Chemikalien darzustellen. Darüber hinaus werden die Prüfmethoden und -verfahren beschrieben, die als die nützlichsten angesehen werden, um den Einstufern die notwendigen Informationen für eine korrekte Einstufung zu liefern. Obwohl der Begriff "Einstufer" im gesamten Handbuch allgemein verwendet wird, um die Stelle zu bezeichnen, die die Einstufung vornimmt, kann dies in einigen Sektoren speziell auf eine zuständige Behörde oder eine benannte Prüfstelle beschränkt sein, während in anderen Sektoren eine Selbsteinstufung durch Hersteller oder Lieferanten möglich ist. Der Sektor, in dem die Klassifizierung vorgenommen wird, sollte bei jedem Vorkommen dieses Begriffs berücksichtigt werden, um die für die Klassifizierung zuständige Stelle korrekt zu identifizieren.

1.1.2 Dieses Handbuch sollte in Verbindung mit den aktuellen Fassungen der folgenden Dokumente verwendet werden:

1.1.3 Definitionen der im Handbuch verwendeten Begriffe finden sich in Kapitel 1.2 und Anhang B der Modellvorschriften sowie im GHS. Der in diesem Handbuch verwendete Begriff "Stoff" umfasst, sofern nicht anders angegeben, Stoffe, Gemische und Lösungen.

1.1.4 Die Prüfmethoden und -kriterien in diesem Handbuch wurden ursprünglich für die Einstufung zu Beförderungszwecken entwickelt, weshalb in früheren Ausgaben des Handbuchs (bis zur sechsten überarbeiteten Ausgabe) häufig auf "wie für die Beförderung verpackt" Bezug genommen wird. Da das GHS für physikalische Gefahren auf die in diesem Handbuch enthaltenen Prüfungen verweist, wird zur Erleichterung der Verwendung im Zusammenhang mit dem GHS (d. h. in anderen Sektoren als dem Transport) jetzt stattdessen der Ausdruck "wie zur Einstufung angeboten" verwendet, wenn dies angebracht ist. Wenn beispielsweise die Einstufung von Produkten in der für die Beförderung verpackten Form zu ermitteln ist, bedeutet "wie zur Einstufung angeboten" "wie für die Beförderung angeboten". Handelt es sich hingegen um eine Einstufung für andere Sektoren als den Transport im Rahmen des GHS, dann bedeutet "wie zur Einstufung angeboten" "in dem für die jeweilige Anwendung relevanten Zustand, z.B. Lieferung und Verwendung". Weitere Einzelheiten zu den Gründen für diese Änderung sind weiter unten aufgeführt.

1.1.5 Das Ergebnis der Prüfungen in diesem Handbuch hängt in erster Linie von den intrinsischen Eigenschaften der geprüften Substanz ab. Die Prüfergebnisse können jedoch auch durch andere physikalische Parameter wie Dichte, Partikelgröße (Verteilung) und Feuchtigkeit beeinflusst werden. Bei einigen physikalischen Gefahren kann das Ergebnis der Prüfungen und damit die Einstufung auch von der Menge der Probe und der Verpackung abhängig sein.

1.1.6 Aus diesen Gründen sollten die oben genannten Parameter und Umstände bei der Betrachtung der Testergebnisse berücksichtigt werden, insbesondere bei der Klassifizierung für andere Bereiche als den Transport.

1.1.7 Es ist zu beachten, dass das Handbuch keine präzise Formulierung von Prüfverfahren darstellt, die zielsicher zu einer korrekten Klassifizierung führen. Es setzt daher technische Kompetenz auf Seiten der Prüfstelle voraus. Gegebenenfalls liegt es im Ermessen der zuständigen Behörde, auf bestimmte Prüfungen zu verzichten, die Einzelheiten der Prüfungen zu variieren und zusätzliche Prüfungen zu verlangen, wenn dies gerechtfertigt ist, um eine zuverlässige und realistische Bewertung der Gefahr eines Produkts zu erhalten. In einigen Fällen kann ein Screening-Verfahren in kleinem Maßstab angewandt werden, um zu entscheiden, ob umfangreichere Einstufungstests erforderlich sind oder nicht. Geeignete Beispiele für Verfahren sind in den Einleitungen zu einigen Prüfreihen und in Anlage 6 aufgeführt. Die Beispiele, die in den verschiedenen Prüfverfahren aufgeführt sein können, dienen der Veranschaulichung und sind nur als Orientierungshilfe gedacht.

1.1.8 In Situationen, in denen die ordnungsgemäße Einstufung von Stoffen und Gegenständen bestimmter Gefahrenklassen in die Zuständigkeit der zuständigen Behörde fällt, ist es normal und anerkannte Praxis, dass die vorliegende Prüf- oder Einstufungsergebnisse anderer zuständiger Behörden gebührend berücksichtigt werden.

1.1.9 Der Text und die Verweise im gesamten Handbuch versuchen, sektorneutral zu sein, müssen aber manchmal sektorspezifisch sein. So wird beispielsweise Teil IV für Fahrzeuge und Teil V für andere Sektoren als den Verkehr verwendet. Auch in den Teilen I und II, in denen Prüfungen mit Versandstücken für die Beförderung beschrieben werden, gibt es eine gewisse Sektorspezifität. Die Klassifizierungen für die Beförderung von explosiven Stoffen auf der Ebene der Unterklasse beziehen sich häufig nur auf eine bestimmte Konfiguration mit der für die Beförderung vorbereiteten Menge und Umschließung (Verpackung). Andere Sektoren als die Beförderung können auf die Transporklassifizierung von explosiven Stoffen aufbauen.

1.2 Gefahrenklassen in den Modellvorschriften und im GHS

1.2.1 Gefahrenklassen in den Modellvorschriften

1.2.1.1 Stoffe und Gegenstände, die den Modellvorschriften unterliegen, werden je nach der Gefahr oder der vorherrschenden Gefahr, die sie bei der Beförderung darstellen, einer von neun Klassen zugeordnet. Einige dieser Klassen sind in Unterklassen unterteilt, die eine spezifischere Art von Gefahr innerhalb einer bestimmten Klasse behandeln. Die numerische Reihenfolge der Klassen und Unterklassen spiegelt nicht den Grad der Gefahr wider.

1.2.1.2 Darüber hinaus werden einige gefährliche Güter zu Verpackungszwecken je nach dem Grad der von ihnen ausgehenden Gefahr einer von drei Verpackungsgruppen zugeordnet:

Die Verpackungsgruppe, der ein Stoff zugeordnet ist, wird in der Liste der gefährlichen Güter in Kapitel 3.2 der Modellvorschriften angegeben. Gegenstände werden nicht einer Verpackungsgruppe zugeordnet.

1.2.1.3 Gefahrgüter, die die Kriterien von mehr als einer Gefahrenklasse oder Unterklasse erfüllen und die nicht in der Gefahrgutliste aufgeführt sind, werden für die Beförderung nach der überwiegenden Gefahr einer Gefahrgutklasse und Unterklasse sowie einer oder mehreren Nebengefahren zugeordnet.

1.2.1.4 Vorrang der Gefahreneigenschaften bei der Beförderung

1.2.1.4.1 Die Tabelle für den Vorrang von Gefahrenmerkmalen in Kapitel 2.0.3.3 der Modellvorschriften kann als Leitfaden für die Bestimmung der Klasse eines Stoffes mit mehr als einer Gefahr verwendet werden, wenn dieser nicht in der Liste der gefährlichen Güter in Kapitel 3.2 der Modellvorschriften aufgeführt ist. Für Güter mit mehreren Gefahren, die in der Gefahrgutliste nicht namentlich aufgeführt sind, hat die strengste Verpackungsgruppe, die der jeweiligen Gefahr des Gutes entspricht, Vorrang vor anderen Verpackungsgruppen, unabhängig von der Rangfolge der Tabelle der Gefahreneigenschaften.

1.2.1.4.2 Der Vorrang der Gefahrenmerkmale der folgenden Güter wird in der Tabelle über den Vorrang der Gefahren in Kapitel 2.0 der Modellvorschriften nicht behandelt, da diese Hauptmerkmale immer Vorrang haben:

1.2.1.4.3 Selbstzersetzliche Stoffe (Typ A bis Typ G), organische Peroxide (Typ A bis Typ G) oder polymerisierende Stoffe sollten nicht in der Selbsterhitzungsprüfung N.4 geprüft werden, da das Prüfergebnis ein falsch positives Ergebnis liefert (d. h. Temperaturerhöhung durch thermische Zersetzung oder Polymerisation und nicht durch oxidative Selbsterhitzung). Selbstzersetzliche Stoffe des Typs G und organische Peroxide des Typs G mit Eigenschaften einer anderen Gefahrenklasse (z.B. UN 3149) sollten gemäß den Anforderungen dieser Gefahrenklasse eingestuft werden.

1.2.2 Gefahrenklassen im GHS

Das GHS befasst sich mit der Klassifizierung von Stoffen nach Arten von chemischen Gefahren (z.B. Entflammbarkeit, Toxizität, Ätzwirkung), die in physikalische, gesundheitliche und Umweltgefahren unterteilt sind. Jede GHS-Gefahrenklasse entspricht einer Art von Gefahr, und manchmal ist sie spezifisch für einen bestimmten Aggregatzustand (fest, flüssig oder gasförmig). Die meisten GHS-Gefahrenklassen sind weiter in Gefahrenkategorien unterteilt, die den Schweregrad der Gefahr widerspiegeln, wobei Kategorie 1 die schwerwiegendste Gefahr angibt.

1.2.3 Korrelation zwischen den Modellvorschriften und dem GHS

1.2.3.1 Da das GHS neben dem Transport auch andere Sektoren betrifft (z.B. Lagerung, Lieferung und Verwendung), umfasst es auch Gefahren, die für den Transport nicht als relevant angesehen werden, wie z.B. verschiedene nicht akute Gesundheitsgefahren. Aufgrund des unterschiedlichen Geltungsbereichs des GHS und der Modellvorschriften haben nicht alle im GHS behandelten Gefahren ihre Entsprechung in den Modellvorschriften und umgekehrt. Beispielsweise gibt es im GHS keine spezifische Gefahrenklasse für radioaktive Stoffe (Klasse 7 bei der Beförderung), und einige der für die Beförderung in Klasse 9 eingestuften gefährlichen Güter werden von anderen GHS-Gefahrenklassen abgedeckt (z.B.: Umweltgefährdende Stoffe der Klasse 9 können unter die GHS-Gefahrenklasse Gefährlich für die aquatische Umwelt fallen).

1.2.3.2 Darüber hinaus kann eine Beförderungsklasse mehrere verschiedene Arten von Gefahren abdecken, während die GHS-Gefahrenklassen in der Regel jeweils eine Art von Gefahr abdecken. Beispielsweise gehören Stoffe der Klasse 4 bei der Beförderung zu sieben einzelnen GHS-Gefahrenklassen. Außerdem werden die Beförderungsklassen durch eine Nummer (1 bis 9) gekennzeichnet, während die GHS-Gefahrenklassen durch einen Namen gekennzeichnet sind, der die Art der chemischen Gefahr widerspiegelt (z.B. "Entzündbare feste Stoffe"). Außerdem gibt es im GHS nicht das Konzept der überwiegenden Gefahren, wie es in den Modellvorschriften (siehe 1.2.1.4) definiert ist.

1.2.3.3 Die übergreifende Korrelation zwischen den GHS-Gefahrenklassen und den in den Modellvorschriften behandelten Beförderungsklassen ist in Tabelle 1.1 dargestellt. Die Tabelle dient nur als Anhaltspunkt und soll nicht als alleinige Grundlage für die Übertragung der Einstufung eines Stoffes oder Erzeugnisses zwischen dem GHS und den Modellvorschriften oder umgekehrt verwendet werden.

Tabelle 1.1: Korrelation zwischen den Gefahrenklassen im GHS und in den Modellvorschriften

1.3 Aufbau

1.3.1 Das Handbuch ist in fünf Teile gegliedert:

| Teil I: | Klassifizierungsverfahren, Prüfverfahren und Kriterien für explosive Stoffe |

| Teil II: | Selbstzersetzliche Stoffe, organische Peroxide und polymerisierende Stoffe; |

| Teil III: | Aerosole, desensibilisierte Explosivstoffe (nur für die Beförderung), entzündbare flüssige Stoffe, entzündbare feste Stoffe, pyrophore flüssige und feste Stoffe, Stoffe, die in Berührung mit Wasser entzündbare Gase entwickeln, oxidierende flüssige und feste Stoffe, chemisch instabile Gase und Gasgemische, Stoffe, die Metalle angreifen, sowie Stoffe und Gegenstände der Beförderungsklasse 9 (Ammoniumnitratdünger, Lithium-Metall- und Lithium-Ionen-Batterien) und feste Düngemittel auf Ammoniumnitratbasis; |

| Teil- IV: | Prüfmethoden in Bezug auf die Transportausrüstung; und |

| Teil V: | Klassifizierungsverfahren, Prüfmethoden und Kriterien für andere Bereiche als den Verkehr. |

1.3.2 Darüber hinaus gibt es Anhänge mit Informationen, die für verschiedene Arten von Prüfungen gelten, zu den Nationalen Kontakten für Prüfdetails, zu einer Beispielmethode für die Dimensionierung von ortsbeweglichen Behältern für organische Peroxide und selbstzersetzliche Stoffe zur Notentlüftung, zu Screening-Verfahren, zu Flammenzusammensetzungstests für die Klassifizierung von Feuerwerkskörpern, zu Reaktionsdeskriptoren und zum ballistischen Energietest für Patronen, Handfeuerwaffen.

1.3.3 Die Verfahren der Prüfungsidentifikation sind in Tabelle 1.2 aufgeführt.

Tabelle 1.2: Prüfungsidentifikationscodes

| Teil des Handbuchs | Prüfreihen | Prüfungen | Prüfnummer | Prüfbeispiel Identifikationscode |

| I | 1 - 8 | (a), (b), etc. | (i), (ii), etc. a | 2 (a) (i) |

| II | A - H | - | 1, 2, etc. | A.1 |

| III | C, L - U | - | 1, 2, etc. | L.1 |

| a) Wenn für eine Prüfart nur eine Prüfung vorgesehen ist, werden die römischen Ziffern nicht verwendet. | ||||

1.3.4 Jede Prüfung hat einen eigenen Identifikationscode und ist wie folgt geordnet:

| __ | x.1 | Einleitung |

| x.2 | Prüfgeräte und Materialien | |

| x.3 | Prüfverfahren (einschließlich zu machenden Beobachtungen und zu sammelnden Daten) | |

| x.4 | Prüfkriterien und Methode der Ergebnisbewertung | |

| x.5 | Ergebnisbeispiele | |

| Bemerkung: Ergebnisbeispiele werden normalerweise für Prüfungen von Gegenständen nicht gegeben, da diese zu spezifisch für den geprüften Gegenstand sind und und keine Validierung des Prüfverfahrens ermöglichen. Ergebnisse von Stoffen können von denen in den "Ergebnisbeispielen" abweichen, wenn die physikalische Form, die Zusammensetzung, die Reinheit usw. des Stoffes unterschiedlich sind. Die Ergebnisse sollten nicht als Standardwerte angesehen werden. | ||

| Abbildungen x.1, x.2, x.3 usw. (z.B. graphische Darstellungen von Apparaturen usw.) | ||

| Bemerkung: Wenn nicht anderweitig angezeigt sind die Abmessungen in den Diagrammen in Millimetern angegeben. | ||

1.4 Sicherheit

1.4.1 Im Sinne der Sicherheit des Laborpersonals muss der Hersteller oder sonstige Antragsteller für die Klassifizierung eines neuen Produktes alle verfügbaren Sicherheitsdaten in Bezug auf das Produkt, z.B. die Toxizitätsdaten, zur Verfügung stellen (siehe Kapitel 1.5 und Anhang 4 des GHS für Leitlinien zur Erstellung von Sicherheitsdatenblättern)..

1.4.2 Insbesondere bei Verdacht auf explosive Eigenschaften ist es für die Sicherheit der Arbeitnehmer unerlässlich, dass vor dem Umgang mit größeren Mengen Vorversuche in kleinem Maßstab durchgeführt werden. Dazu gehören Tests zur Bestimmung der Empfindlichkeit des Stoffes gegenüber mechanischen Reizen (Schlag und Reibung) sowie gegenüber Hitze und Brand.

1.4.3 Bei Prüfungen, bei denen explosionsgefährdete Stoffe oder Gegenstände gezündet werden, sollte nach der Zündung eine von der Prüfstelle vorgeschriebene sichere Wartezeit eingehalten werden.

1.4.4 Beim Umgang mit getesteten Proben ist besondere Vorsicht geboten, da Veränderungen eingetreten sein können, die die Substanz empfindlicher oder instabiler machen. Die getesteten Proben sollten so bald wie möglich nach dem Test vernichtet werden.

1.5 Allgemeine Prüfbedingungen

1.5.1 Die Bedingungen der Prüfvorschriften sind so weit wie möglich einzuhalten. Wenn ein Parameter in der Prüfvorschrift nicht im Einzelnen festgelegt ist, sind die unten aufgeführten Bedingungen anzuwenden. Sind in der Prüfvorschrift keine genauen Angaben über Toleranzen festgelegt, bedeutet dies eine Genauigkeit entsprechend der Anzahl der Dezimalstellen in der Angabe z.B. 1,1 beinhaltet 1,05 bis 1,15. In Fällen, in denen die Bedingungen während der Prüfung von den vorgeschriebenen abweichen, ist der Grund für die Abweichung im Bericht festzuhalten.

1.5.2 Die Zusammensetzung des Prüfmusters hat mit der Konzentration des für die Beförderung beabsichtigten Stoffes soweit wie möglich übereinzustimmen. Der Gehalt an aktivem(n) Stoff(en) und Verdünnungsmittel(n) ist im Prüfbericht mit einer Genauigkeit von wenigstens ± 2 % Masse anzugeben. Bestandteile, die eine größere Wirkung auf das Prüfergebnis haben können, wie Feuchtigkeit, sind so genau wie möglich im Prüfbericht anzugeben.

1.5.3 Alle Prüfmaterialien in Kontakt mit dem Prüfstoff sollten möglichst so sein, dass sie sich nicht auf die Prüfergebnisse, z.B. durch katalytische Zersetzung auswirken. In Fällen, wo eine derartige Wirkung nicht ausgeschlossen werden kann, sind Vorsichtsmaßnahmen zu treffen, um einer Beeinträchtigung des Ergebnisses vorzubeugen, z.B. Passivierung. Die Vorsichtsmaßnahmen sind in dem Prüfbericht aufzuführen.

1.5.4 Die Prüfungen sind unter den Bedingungen durchzuführen (Temperatur, Dichte), die kennzeichnend für die erwarteten Umstände der Beförderung sind. Wenn die Beförderungsbedingungen durch die aufgeführten Prüfbedingungen nicht abgedeckt sind, können zusätzliche Prüfungen nötig werden, die insbesondere zugeschnitten sind auf die erwarteten Beförderungsbedingungen, z.B. erhöhte Temperatur. Wo angezeigt, z.B. wenn das Ergebnis von der Teilchengröße abhängt, sind die physikalischen Bedingungen im Prüfbericht aufzuführen.

1.6 Empfohlene Prüfungen

1.6.1 Das Handbuch gibt Beschreibungen von Prüfungen und Kriterien, die verwendet werden, um mit den notwendigen Informationen zu einer richtigen Klassifizierung zu gelangen. In einigen Fällen gibt es mehr als eine Prüfung für eine besondere Eigenschaft. Als Ergebnis vergleichender Arbeit mit einigen dieser Prüfungen konnte aus einer Reihe ähnlicher Prüfungen eine Prüfung als empfohlene Prüfung festgelegt werden. Die empfohlenen Prüfungen zur Klassifizierung von explosiven Stoffen und Gegenständen (Teil I des Handbuchs) sind in der Tabelle 1.3 aufgeführt und die zur Klassifizierung selbstzersetzlicher Stoffe, organischer Peroxide und und polymerisierende Stoffe (Teil II des Handbuchs) in Tabelle 1.4. Sofern nicht anders festgelegt, sind alle Prüfverfahren, die im Teil III des Handbuches angegeben sind, empfohlene Prüfungen, da in der Regel nur eine Prüfung für jede Eigenschaft aufgeführt ist. Die anderen Prüfungen in den Prüfreihen werden als alternative Prüfungen angesehen und können weiterhin für Klassifizierungszwecke verwendet werden.

1.6.2 Als Ergebnis vergleichender Arbeit sind einige Prüfungen gestrichen worden. Da jedoch einige Länder auf Prüfnummern bezogene Datenbanken haben, wurden die gegenwärtig im Prüfhandbuch gegebenen Prüfungen nicht umnummeriert, es sei denn, vorhandene Prüfungen wurden anderen Prüftypen zugeordnet.

1.6.3 Das Ziel ist es, nur eine Prüfung der Vereinten Nationen oder eine Kombination von Prüfungen für jede Eigenschaft zu haben. Solange jedoch die empfohlenen Prüfungen nicht weiter verbreitet sind, ist dies zur Zeit nicht in allen Fällen möglich.

1.6.4 Wenn empfohlen wird, neue Prüfungen in das Handbuch aufzunehmen, muss der Antragsteller in der Lage sein, den Nachweis vorzulegen, dass die neue Prüfung eine deutliche Verbesserung der vorhandenen empfohlenen Prüfung darstellt. In diesen Fällen kann eine neue Prüfung als alternative Prüfung aufgenommen werden, bis diese von Labors anderer Länder erprobt worden ist.

Tabelle 1.3: Empfohlene Prüfungen in Teil I

| Prüfreihe | Prüfung | Prüfcode | Prüfname |

| 1 | (a) | 1 (a) | UN Gap-Prüfung |

| 1 | (b) | 1 (b) | Koenen-Prüfung |

| 1 | (c) | 1 (c) (i) | Druck/Zeit-Prüfung |

| 2 | (a) | 2 (a) | UN Gap-Prüfung |

| 2 | (b) | 2 (b) | Koenen-Prüfung |

| 2 | (c) | 2 (c) (i) | Druck/Zeit-Prüfung |

| 3 | (a) | 3 (a) (ii) | BAM Fallhammer |

| 3 | (b) | 3 (b) (i) | BAM Reibapparat |

| 3 | (c) | 3 (c) | Thermische Stabilitätsprüfung bei 75° C |

| 3 | (d) | 3 (d) | Kleine Brandprüfung |

| 4 | (a) | 4 (a) | Thermische Stabilitätsprüfung für unverpackte und verpackte Gegenstände |

| 4 | (b) | 4 (b) (i) | Stahlrohr-Fallprüfung für flüssige Stoffe |

| 4 | (b) | 4 (b) (ii) | 12-m-Fallprüfung für unverpackte und verpackte Gegenstände und verpackte Stoffe |

| 5 | (a) | 5 (a) | Kapsel-Empfindlichkeitsprüfung |

| 5 | (b) | 5 (b) (ii) | USA DDT-Prüfung |

| 5 | (c) | 5 (c) | Außenbrandprüfung für Unterklasse 1.5 |

| 6 | (a) | 6 (a) | Einzelversandstückprüfung |

| 6 | (b) | 6 (b) | Stapelprüfung |

| 6 | (c) | 6 (c) | Außenbrandprüfung |

| 7 | (a) | 7 (a) | EIS Kapselprüfung |

| 7 | (b) | 7 (b) | EIS Gap-Prüfung |

| 7 | (c) | 7 (c) (ii) | Bröckligkeitsprüfung |

| 7 | (d) | 7 (d) (i) | EIS Geschossaufschlagprüfung |

| 7 | (e) | 7 (e) | EIS Außenbrandprüfung |

| 7 | (f) | 7 (f) | EIS Langsame Aufheizprüfung unter Einschluss |

| 7 | (g) | 7 (g) | 1.6 Gegenstand Außenbrandprüfung |

| 7 | (h) | 7 (h) | 1.6 Gegenstand Langsame Aufheizprüfung |

| 7 | (j) | 7 (j) | 1.6 Gegenstand Geschossaufschlagprüfung |

| 7 | (k) | 7 (k) | 1.6 Gegenstand Stapelprüfung |

| 7 | (l) | 7 (l) | 1.6 Gegenstand Splittereinschlagprüfung |

| 8 | (a) | 8 (a) | Thermische Stabilitätsprüfung für ANE |

| 8 | (b) | 8 (b) | ANE Gap-Prüfung |

| 8 | (c) | 8 (c) | Koenen-Prüfung |

| 8 | (d) | 8 (d) | Rohrprüfungen mit Entlastungsöffnung a |

| 8 | (e) | 8 (e) | CanmetCERL Mindestbrenndruck (MBP) Prüfung |

| a) Diese Prüfungen sind zur Bewertung der Eignung bezüglich des Einschlusses in ortsbeweglichen Tanks als oxidierender Stoff gedacht. | |||

Tabelle 1.4: Empfohlene Prüfungen in Teil II

| Prüfreihen | Prüfcode | Prüfname |

| A | A.6 | UN Detonationsprüfung |

| B | B.1 | Detonationsprüfung im Versandstück |

| C | C.1 | Druck/Zeit-Prüfung |

| C | C.2 | Deflagrationsprüfung |

| D | D.1 | Deflagrationsprüfung im Versandstück |

| E | E.1 | Koenen-Prüfung |

| E | E.2 | Holländische Druckgefäßprüfung |

| F | F.4 | Modifizierte Trauzl Prüfung |

| G | G.1 | Thermische Explosionsprüfung im Versandstück |

| H | H.1 | Vereinigte Staaten SADT-Prüfung (für Versandstücke) |

| H | H.2 | Adiabatische Lagerprüfung (für Versandstücke, IBCs und Tanks) |

| H | H.4 | Warmlagerungsprüfung (für Versandstück, IBCs und kleine Tanks) |

1.7 Berichterstattung

1.7.1 Die Klassifizierungen für die Aufnahme in die Liste der gefährlichen Güter für die Beförderung in Kapitel 3.2 der Modellvorschriften erfolgen auf der Grundlage der Prüfung von Daten, die dem Ausschuss von Regierungen, zwischenstaatlichen Organisationen und anderen internationalen Organisationen in der in Abbildung 1 der Empfehlungen empfohlenen Form vorgelegt werden. Ergänzende Daten sind erforderlich für die Klassifizierung von:

1.7.2 Wo Prüfungen mit verpackten Stoffen oder Gegenständen durchgeführt werden, muss der Prüfbericht die Stoffmenge oder die Anzahl der Gegenstände pro Versandstück und den Typ und die Konstruktion der Verpackung enthalten.

Teil I

Klassifizierungsverfahren, Prüfverfahren und Kriterien in Bezug auf explosive Stoffe

Bemerkung 1: Das Ursprungsland oder die Ursprungsorganisation eines jeden Prüfverfahrens ist in Klammern hinter jedem Prüfnamen angezeigt.Bemerkung 2: Das Prüfverfahren jeder Prüfung, die zur Benutzung empfohlen ist, ist durch ein Sternchen gekennzeichnet (s. Unterabschnitt 1.6 der Allgemeinen Einleitung).

Abschnitt 10

Einleitung zu Teil I

10.1 Zweck

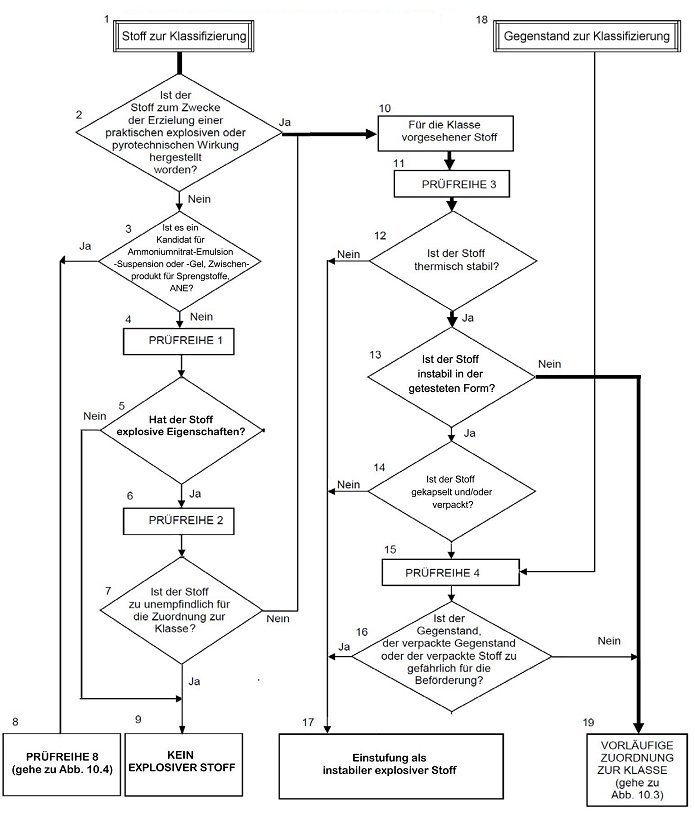

10.1.1 Teil I des Prüfhandbuchs stellt das UN-Klassifizierungsschema für explosive Stoffe vor. Es schließt eine Beschreibung der Prüfverfahren und Prüfkriterien ein, die als die geeignetsten angesehen werden, um den zuständigen Behörden die notwendigen Informationen für eine richtige Beförderungsklassifizierung von explosiven Stoffen und Gegenständen zu liefern. Er ist in Verbindung mit den Fließdiagrammen für die Klassifizierung in den Abbildungen 10.1, 10.2, 10.3 und 10.4, den allgemeinen Prüfbedingungen in Unterklasse 1.5 und den geeigneten Prüfvorschriften der Abschnitte 11 bis 18 dieses Prüfhandbuchs zu verwenden.

10.1.2 Die GHS-Klasse für Explosivstoffe deckt alle Bereiche ab. Die Klasse 1 der Modellvorschriften ist eine Teilmenge dieser Klasse und umfasst explosive Stoffe in der für die Beförderung konfigurierten Form.

Güter der Klasse 1 müssen je nach Art der Gefahr, die sie darstellen, einer der sechs Unterteilungen (siehe Kapitel 2.1, Absatz 2.1.1.4 der Modellvorschriften) und einer der dreizehn Verträglichkeitsgruppen zugeordnet werden, die die Arten von Explosivstoffen bezeichnen, die als verträglich gelten. Die Unterteilung und gelegentlich auch die Verträglichkeitsgruppe werden auch als Grundlage für die Einstufung in die GHS-Gefahrenklasse für explosive Stoffe verwendet (siehe Kapitel 2.1, Abschnitt 2.1.2, des GHS). Darüber hinaus umfasst die GHS-Gefahrenklasse auch explosive Stoffe, die keiner Sparte zugeordnet sind.

Explosive Stoffe, die keiner Klasse zugeordnet sind, dürfen nicht befördert werden.

10.1.3 Das allgemeine Schema für die Einstufung eines Stoffes oder Gegenstandes, der für die Aufnahme in die Klasse der Explosivstoffe in Frage kommt, ist in Abbildung 10.1 dargestellt. Die Bewertung erfolgt in zwei Stufen. In der ersten Stufe wird das Explosionspotenzial eines Stoffes oder Gegenstandes ermittelt und seine chemische und physikalische Stabilität und Empfindlichkeit bestimmt. Um eine einheitliche Beurteilung durch die Klassifizierer zu fördern, wird empfohlen, die Daten aus geeigneten Versuchen systematisch anhand des Flussdiagramms in Abbildung 10.2 im Hinblick auf die entsprechenden Prüfkriterien zu analysieren. Wenn der Stoff oder Gegenstand vorläufig in die Klasse der explosiven Stoffe aufgenommen wird, ist es dann erforderlich, zur zweiten Stufe überzugehen und den Stoff oder Gegenstand mit Hilfe der Flussdiagramme in den Abbildungen 10.3 und 10.5 der richtigen Unterklasse zuzuordnen. Mit Ausnahme der Verträglichkeitsgruppen N und S, für die Prüfdaten erforderlich sind, erfolgt die Zuordnung zu einer Verträglichkeitsgruppe, sofern zutreffend, in der Regel ohne Bezugnahme auf eine Prüfung. Im Falle der Verträglichkeitsgruppe S kann (gegebenenfalls von der zuständigen Behörde) auf die Prüfungen verzichtet werden, wenn die Einstufung durch Analogie auf den Prüfergebnissen für einen vergleichbaren Gegenstand beruht.

10.1.4 Die Prüfreihen 4 und 6 werden wie dargestellt für den Transportzwecke durchgeführt. Im Falle der Explosive Stoffe haben als die Art der Verpackung und die Umgebung häufig einen entscheidenden Einfluss auf die Gefahr und damit auf die Zuordnung zu einer bestimmten Klasse haben (siehe Kapitel 2.1 der Modellbestimmungen, einleitende Bemerkung 4). Daher können zusätzliche Anpassungen erforderlich sein, wenn die Klassifizierungen für den Transport auf andere Bereiche übertragen werden sollen.

10.1.5 Die Prüfverfahren erlauben die Bewertung der Gefahr explosiver Stoffe und Gegenstände, so dass eine angemessene Klassifizierung durchgeführt werden kann. Falls erforderlich wird diese durch die zuständige Behörde vorgenommen.

10.2 Anwendungsbereich

10.2.1 Neue Produkte, denen explosive Eigenschaften zugeschrieben werden oder die als Explosivstoffe verwendet werdensollen, sollten zunächst in die Klasse der Explosivstoffe aufgenommen werden. Für Stoffe wie selbstzersetzliche Stoffe oder organische Peroxide wird auf Teil II dieses Handbuchs verwiesen. In diesem Zusammenhang ist ein neues Produkt ein Produkt, das nach Einschätzung der zuständigen Behörde gegebenenfalls eine der folgenden Eigenschaften aufweist:

10.2.2 Der Klassifizierer eines neuen Produkts sollte angemessene Informationen über die Namen und Eigenschaften aller in dem Produkt enthaltenen explosiven Stoffe sowie über alle durchgeführten einschlägigen Prüfungen dokumentieren. Diese Informationen sollten den zuständigen Behörden bei Bedarf zur Verfügung gestellt werden.

10.3 Annahmeverfahren

10.3.1 Allgemeine Beschreibung

10.3.1.1 Das Annahmeverfahren dient dazu festzustellen, ob ein Stoff oder Gegenstand, der zur Klassifizierung angeboten wird, für die Klasse der Explosivstoffe in Frage kommt oder nicht. Dabei wird festgestellt, ob ein Stoff entweder zu unempfindlich ist, um in diese Klasse aufgenommen zu werden, oder ob er als Explosivstoff akzeptiert wird, aber zu empfindlich gegenüber mechanischer Einwirkung, Hitze oder Flammen ist, um eine Unterteilung vorzunehmen, oder ob der Gegenstand oder das verpackte Erzeugnis als Explosivstoff eingestuft wird, aber zu empfindlich gegenüber Stößen oder Hitze ist, um einer Unterklasse zugeordnet zu werden.

10.3.2 Prüfverfahren

10.3.2.1 Die Prüfverfahren, die für die Entscheidung über die vorläufige Aufnahme in die Klasse der Explosivstoffe angewandt werden, sind in vier Prüfreihen (Prüfreihen 1 bis 4) unterteilt und so konzipiert, dass sie die zur Beantwortung der in Abbildung 10.2 dargestellten Fragen erforderlichen Informationen liefern.

10.3.2.2 Die Frage "Handelt es sich um einen explosiven Stoff" (Kästchen 5, Abbildung 10.2) wird auf der Grundlage nationaler und internationaler Definitionen des Begriffs "explosiver Stoff" und der Ergebnisse von drei Prüfungen von Prüfungen der Prüfreihe 1 zur Beurteilung möglicher explosiver Wirkungen beantwortet. Die drei verwendeten Prüfungen sind:

Prüfung 1 (a): eine Stoßprüfung unter Verwendung einer definierten Verstärkungsladung und eines definierten Einschlusses, um die Fähigkeit eines Stoffes zur Weiterleitung einer Detonation zu bestimmen;Prüfung 1 (b): eine Prüfung, um die Wirkung beim Erwärmen unter Einschluss zu bestimmen; und

Prüfung 1 (c): eine Prüfung, um die Wirkung bei Anzündung unter Einschluss zu bestimmen.

10.3.2.3 Die Prüfverfahren der Prüfreihe 2 werden angewendet, um die Frage: "Ist der Stoff zu unempfindlich für die Zuordnung zur Klasse 1?" (Kästchen 7, Abbildung 10.2) zu beantworten. Im Allgemeinen werden die gleichen Prüfgeräte wie in der Prüfreihe 1 verwendet, doch sind die Kriterien weniger restriktiv. So ist z.B. im Falle der Gap-Prüfung die verwendete Sperrschicht ("Gap") größer als Null. Die folgenden 3 Prüfungen werden verwendet:

Prüfung 2 (a): eine Stoßprüfung mit definierter Verstärkungsladung und einem definierten Einschluss, um die Stoßempfindlichkeit zu bestimmen;Prüfung 2 (b): eine Prüfung, um die Wirkung beim Erwärmen unter Einschluss zu bestimmen; und

Prüfung 2 (c) eine Prüfung, um die Wirkung bei Anzündung unter Einschluss zu prüfen

Abbildung 10.1: Gesamtschema für das Verfahren zur Einstufung eines Stoffes oder Gegenstandes in die Klasse der Explosivstoffe

Abbildung 10.2: Verfahren zur vorläufigen Annahme eines Stoffes oder Gegenstandes in die Klasse der Explosivstoffe

* Für die Klassifizierung mit der Prüfreihe 2 beginnen.

10.3.2.4 Prüfreihe 3 wird verwendet um die Fragen "Ist der Stoff thermisch stabil?" (Kästchen 12, Abbildung 10.2) und "Ist der Stoff zu gefährlich für die Beförderung in der geprüften Form?" (Kästchen 13, Abbildung 10.2) zu beantworten. Dazu gehören Prüfungen zur Bestimmung der Empfindlichkeit des Stoffes gegenüber mechanischer Einwirkung (Schlag und Reibung) und gegenüber Hitze und Flammen. Die folgenden vier Prüfungen werden verwendet:

Prüfung 3 (a): eine Prüfung mit einem Fallgewicht zur Bestimmung der Schlagempfindlichkeit;Prüfung 3 (b): eine Prüfung, Reibung oder Schlagreibung, zur Bestimmung der Empfindlichkeit gegenüber Reibung;

Prüfung 3 (c) : eine Prüfung bei erhöhter Temperatur zur Bestimmung der thermischen Stabilität; und

Prüfung 3 (d): eine Anzündprüfung für die Bestimmung des Verhaltens eines Stoffes gegenüber Feuer.

10.3.2.5 Prüfungen der Prüfreihe 4 sollen die Frage "Ist der Gegenstand, der verpackte Gegenstand oder der verpackte Stoff für die Beförderung zu gefährlich?" beantworten (Kästchen 16, Abbildung 10.2). Bedingungen, die während der Beförderung auftreten können, schließen hohe Temperatur und hohe relative Feuchtigkeit, niedrige Temperatur, Vibration, Stoß und Fall ein. Die zwei durchzuführenden Prüfungen sind:

Prüfung 4 (a): eine Prüfung der thermischen Stabilität von Gegenständen; undPrüfung 4 (b): eine Prüfung zur Bestimmung der Gefahr beim Fall.

10.3.3 Anwendung der Prüfverfahren

10.3.3.1 Die Nummerierung der Prüfreihen 1 bis 4 bezieht sich mehr auf die Beurteilungsfolge der Resultate als auf die Reihenfolge, in der die Prüfungen durchgeführt werden. Es kann für die Sicherheit der Prüfer wichtig sein, dass bestimmte Vorprüfungen unter Verwendung geringer Materialmengen durchgeführt werden, bevor zu einer Prüfung mit größeren Mengen übergegangen wird.Die Ergebnisse dieser Vorprüfungen können für das Klassifizierungsverfahren verwendet werden.

10.3.3.2 Das Annahmeverfahren für Stoffe mit praktischer explosiver oder pyrotechnischer Wirkung beginnt mit der Anwendung der Prüfreihe 3, um festzustellen, ob der Stoff in der geprüften Form zu empfindlich für den Transport ist. Wenn der Stoff alle Tests besteht, wird das Verfahren für die Zuordnung zu der entsprechenden Abteilung angewendet. Wenn der Stoff einen der Tests nicht besteht, ist er in der gegeprüften Form für die Beförderung verboten. Ein Stoff, der den Prüfung 3 (c) nicht besteht, kann verändert und erneut dem Prüfung 3 (c) unterzogen werden. Eine Substanz, die die Prüfungen 3 (a), 3 (b) oder 3 (d) nicht besteht, kann eingekapselt oder verpackt werden, um die Empfindlichkeit gegenüber äußeren Reizen zu verringern, und der Prüfung 4 (b) unterzogen werden.

10.3.3.3 Alle Gegenstände, die zur Beförderung bereitgestellt werden (verpackt oder unverpackt), sollten der Prüfreihe 4 unterzogen werden. Liegen jedoch ausreichende Informationen vor, die darauf hindeuten, dass der Gegenstand nicht zu gefährlich für die Beförderung ist, kann die zuständige Behörde gegebenenfalls beschließen, auf alle oder einen Teil dieser Prüfungen für den Gegenstand zu verzichten. Wenn das Erzeugnis alle geforderten Prüfungen der Prüfreihe 4 besteht, wird das Verfahren für die Zuordnung zu der entsprechenden Unterklasse angewendet. Besteht das Produkt eine der geforderten Prüfungen nicht, darf es in der geprüften Form nicht befördert werden; es kann jedoch geändert oder neu verpackt und erneut der Prüfreihe 4 unterzogen werden. Wenn die zuständige Behörde annimmt, dass das Produkt anderen als den in der Prüfreihe 4 angegebenen Einwirkungen ausgesetzt sein könnte, die zu potenziell gefährlichen Wirkungen führen, können zusätzliche Informationen oder Prüfungen verlangt werden (siehe Anmerkung unter Absatz 2.1.3.3.1 der Modellvorschriften).

10.3.3.4 Mit der Prüfreihe 1 wird ermittelt, ob ein Stoff explosive Eigenschaften besitzt. Bei einem neuen Stoff, der keine praktische explosive oder pyrotechnische Wirkung haben soll, ist es jedoch sinnvoller, das Prüfverfahren mit der Prüfreihe 3 zu beginnen. Die Prüfreihe 3 umfasst relativ kleine Probenmengen, was das Risiko für das Prüfpersonal verringert. Wenn der Stoff die Prüfreihe 3 besteht, ist der nächste Schritt in der Praxis die Anwendung der Prüfreihe 2, mit der festgestellt wird, ob der Stoff zu unempfindlich für die Aufnahme in die Klasse der explosiven Stoffe ist. Die Durchführung der Prüfreihe 1 ist zu diesem Zeitpunkt nicht mehr erforderlich. Stoffe, die die Prüfreihe 2 nicht, aber die Prüfreihe 3 bestehen, werden dem Verfahren zur Zuordnung zu der entsprechenden Unterklasse der explosiven Stoff unterzogen. Es ist jedoch zu beachten, dass ein Stoff, der die Prüfreihe 2 nicht besteht, dennoch aus der Klasse der Explosivstoffe ausgeschlossen werden kann, sofern der Stoff nicht dazu bestimmt ist, eine praktische explosive oder pyrotechnische Wirkung zu haben, und auch keine gefährlichen Wirkungen in der Prüfreihe 6 des Zuordnungsverfahrens in der verpackten Form aufweist.

10.3.3.5 Enthalten Gegenstände teure, inerte Bestandteile, so können diese im Rahmen der Prüfung durch inerte Komponenten mit ähnlicher Masse und ähnlichem Volumen ersetzt werden

10.4. Prüfverfahren zur Zuordnung zu einer Unterklasse der Explosivstoffe

10.4.1 Allgemeine Beschreibung

10.4.1.1 Sofern sie nicht als zu empfindlich für eine Unterteilung angesehen werden, können Explosivstoffe je nach Art der Gefahr, die sie darstellen, einer von sechs Unterklassen zugeordnet werden (siehe Abschnitte 2.1.1.4 der Modellvorschriften und 2.1.2 des GHS). Die Zuordnung zu einer Unterklasse ist eine Voraussetzung für die Beförderung von explosiven Stoffen (siehe 10.1.2). Das Zuordnungsverfahren (Abbildungen 10.3 und 10.5) beschreibt, wie die Unterteilung für explosive Stoffe und Gegenstände zu erfolgen hat. Explosive Stoffe können auch von vornherein der Unterklasse 1.1 zugeordnet werden. Einem Stoff oder Gegenstand wird die Unterklasse zugeordnet, die den Ergebnissen der Prüfungen entspricht, denen er unterzogen wurde. Andere Prüfergebnisse und Daten, die aus Unfällen gewonnen wurden, können ebenfalls berücksichtigt werden. Wie in Feld 39 der Abbildung 10.3 angegeben, besteht die Möglichkeit, einen Gegenstand aufgrund von Prüfergebnissen und der Definition von "explosive Stoffen" aus der Klasse der Explosivstoffe auszuschließen (siehe Absatz 2.1.1.1 b) der Modellvorschriften und 2.1.1.2.1 b) des GHS). Spezifische Kriterien, nach denen Gegenstände aus der Klasse der explosiven Stoffe ausgeschlossen werden können, finden sich in Absatz 2.1.3.6.4 (red. Anm.: = 2.2.1.1.8 ADR) der Modellvorschriften..

10.4.2 Prüfungen

10.4.2.1 Die Prüfmethoden, die für die Zuordnung zu einer Unterklasse verwendet werden, sind in drei Reihen (Prüfreihen 5 bis 7), die die zur Beantwortung der Fragen in Abbildung 10.3 erforderlichen Informationen liefern sollen. Die Prüfungen in den Prüfreihen 5, 6 und 7 sollten nicht verändert werden, es sei denn, der Klassifizierer ist in der Lage, diese Vorgehensweise international zu begründen.

10.4.2.2 Die Ergebnisse von drei Prüfungen der Reihe 5 dienen der Beantwortung der Frage "Handelt es sich um einen sehr sehr unempfindlicher explosionsfähiger Stoff mit Massenexplosionsgefahr?" (Kästchen 28, Abbildung 10.3). Die Prüfungen sind:

| Prüfung 5 (a): | eine Stoßprüfung, um die Empfindlichkeit gegenüber intensiver mechanischer Beanspruchung festzustellen; |

| Prüfung 5 (b): | thermische Prüfungen, um die Tendenz des Übergangs von einer Deflagration zu einer Detonation festzustellen; und |

| Prüfung 5 (c): | eine Prüfung, um festzustellen, ob ein Stoff in großen Mengen explodiert, wenn er einem Außenbrand ausgesetzt ist. |

Abbildung 10.3: Verfahren zur Zuordnung zu einer Unterklasse der Klasse der explosiven Stoffe

Abbildung 10.4: Verfahren für Ammoniumnitrat-Emulsion, -Suspension oder -Gel, Zwischenprodukt für die Herstellung von Sprengstoffen

Abbildung 10.5: Verfahren zur Prüfung von Stoffen, die für eine Zuordnung in die Unterklasse 1.6 vorgesehen sind

10.4.2.3 Die Ergebnisse von vier Prüfungen der Prüfreihe 6 werden verwendet, um festzustellen, welche der Unterklassen 1.1, 1.2, 1.3 und 1.4 dem Verhalten des Explosivstoffs am ehesten entspricht, wenn er einer inneren oder äußeren Brand- oder Explosionquelle ausgesetzt ist (Kästchen 32, 33, 34, 35, 36 und 37 in Abbildung 10.3). Die Ergebnisse sind auch erforderlich, um zu beurteilen, ob ein Stoff oder Gegenstand in der Beförderungskonfiguration der Verträglichkeitsgruppe S der Unterklasse 1.4 zugeordnet werden kann und ob er aus der Klasse der Explosivstoffe ausgeschlossen werden kann oder nicht (Kästchen 38 und 39 von Abbildung 10.3). Die vier Arten von Prüfungen sind:

| Prüfung 6 (a): | eine Prüfung mit einem einzelnen Versandstück, um festzustellen, ob eine Massenexplosion des Inhaltes ausgelöst wird; |

| Prüfung 6 (b): | eine Prüfung mit Versandstücken mit einem explosiven Stoff oder mit explosiven Gegenständen oder von unverpackten explosiven Gegenständen, um festzustellen, ob eine Explosion von einem Versandstück auf ein anderes oder von einem unverpackten Gegenstand auf einen anderen weitergeleitet wird; |

| Prüfung 6 (c): | eine Prüfung mit Versandstücken mit einem explosiven Stoff oder mit explosiven Gegenständen oder mit unverpackten explosiven Gegenständen, um festzustellen, ob es eine Massenexplosion gibt oder eine Gefahr durch gefährliche Wurfteile *1, Wärmestrahlung und/oder heftigen Abbrand oder irgendeine andere gefährliche Wirkung besteht, wenn sie einer Feuereinwirkung ausgesetzt sind; und |

| Prüfung 6 (d): | eine Prüfung mit einem nicht eingeschlossenem Versandstück mit explosiven Gegenständen, auf die die Sondervorschrift 347 des Kapitels 3.3 der Modellvorschriften anzuwenden ist, um zu ermitteln, ob gefährliche Wirkungen außerhalb des Versandstücks, hervorgerufen durch nicht beabsichtigte Anzündung oder Zündung des Inhalts, auftreten. |

10.4.2.4 Die Frage "Handelt es sich um einen extrem unempfindlichen explosiven Gegenstand?" (Kästchen 23, Abbildung 10.3) wird durch Prüfungen der Prüfreihe 7 beantwortet und jeder Kandidat, der für Unterklasse 1.6 in Betracht kommt, muss auf Basis jeder der elf Prüfungen, welche die Prüfreihe umfasst, bewertet werden. Das Verfahren für die Bestimmung der Prüfanforderungen ist in Abbildung 10.5 beschrieben. Die ersten sechs Prüfungen (7 (a) - 7 (f))) werden angewendet, um zu bestimmen, ob eine Substanz ein extrem unempfindlichen Stoff (EIS 2) ist. Der Zweck dieser Prüfungen ist es, Kenntnisse über die Empfindlichkeit des(r) im Gegenstand befindlichen Stoffes(e) zu erhalten, welche Informationen zu und Vertrauen in die Prüfungen des Gegenstandes herstellen sollen. Die verbleibenden fünf Prüfungen (7 (g), 7 (h), 7 (j), 7 (k) und 7 (l)) werden angewendet, um festzustellen, ob ein Gegenstand, der überwiegend EIS enthält, der Unterklasse 1.6 zugeordnet werden kann. Die elf Prüfungen sind:

| - | Prüfung 7 (a): | eine Stoßprüfung, um die Empfindlichkeit gegenüber intensiver mechanischer Beanspruchung 3 festzustellen; |

| Prüfung 7 (b): | eine Stoßprüfung mit einer definierten Verstärkungsladung unter Einschluss, um die Empfindlichkeit gegenüber Stoß festzustellen; | |

| Prüfung 7 (c): | eine Prüfung, um die Empfindlichkeit des explosiven Stoffes gegenüber einer Beeinträchtigung durch Schlagwirkung festzustellen; | |

| Prüfung 7 (d): | eine Prüfung, um den Reaktionsgrad des explosiven Stoffes gegenüber Schlag oder Durchschlagen, resultierend aus einer vorgegebenen Energiequelle, festzustellen; | |

| Prüfung 7 (e): | eine Prüfung, um die Reaktion des eingeschlossenen explosiven Stoffes gegenüber Außenbrand festzustellen; | |

| Prüfung 7 (f): | eine Prüfung, um die Reaktion des explosiven Stoffes bei einer schrittweisen Erhöhung der Umgebungstemperatur auf 365 °C festzustellen; | |

| Prüfung 7 (g): | eine Prüfung, um die Reaktion eines versandfertigen Gegenstandes gegenüber Außenbrand festzustellen; | |

| Prüfung 7 (h): | eine Prüfung, um die Reaktion eines Gegenstandes bei einer schrittweisen Erhöhung der Umgebungstemperatur auf 365 °C festzustellen; | |

| Prüfung 7 (j): | eine Prüfung, um die Reaktion eines Gegenstandes gegenüber Schlag oder Durchschlagen, resultierend aus einer vorgegebenen Energiequelle, festzustellen; | |

| Prüfung 7 (k): | eine Prüfung, um festzustellen, ob die Detonation eines Gegenstandes eine Detonation in einem benachbarten gleichen Gegenstand auslöst; und | |

| Prüfung 7 (l): | eine Prüfung, um die Empfindlichkeit eines Gegenstandes bei direkter Einwirkung eines Aufpralls an empfindliche Bauteilen festzustellen. |

10.4.2.5 Die Frage "Ist der Stoff ein Kandidat für Ammoniumnitrat-Emulsion oder -Suspension oder -Gel, Zwischenprodukt für die Herstellung von Sprengstoffen (ANE)?" (Kästchen 3 von Abbildung 10.2) wird durch Prüfungen der Prüfreihe 8 beantwortet und jeder Kandidat muss jede der drei Prüfungen, welche die Prüfreihe umfasst, bestehen. Die vier Prüfungen sind:

| - | Prüfung 8 (a) | eine Prüfung zur Ermittlung der thermischen Stabilität; |

| Prüfung 8 (b) | eine Stoßprüfung zur Ermittlung der Empfindlichkeit gegen intensiven Stoß; | |

| Prüfung 8 (c) | eine Prüfung zur Bestimmung der Wirkung beim Erwärmen unter Einschluss und | |

| Prüfung 8 (e) | ein Test zur Bestimmung der Auswirkung einer intensiven, lokal begrenzten thermischen Zündung unter Druck Einschluss. |

Prüfung 8 (d) ist in diesen Abschnitt eingefügt worden als eine Methode, um die Eignung von ANEs als oxidierende Stoffe zur Beförderung in ortsbeweglichen Tanks zu ermitteln.

10.4.3 Anwendung der Prüfverfahren

10.4.3.1 Erklärung bestimmter Ausdrücke, die in der Zuordnung von Unterklassen und Verträglichkeitsgruppen verwendet werden, sind in dem Glossar des Anhangs B der Modellbestimmungen zu finden (z.B. Massenexplosion, pyrotechnischer Stoff, gesamte Ladung, gesamter Inhalt, explodieren, Explosion des gesamten Inhalts).

10.4.3.2 Prüfreihe 5 wird verwendet, um festzustellen, ob ein Stoff der Unterklasse 1.5 zugeordnet werden kann. Nur solche Stoffe, die alle drei Prüfungen bestehen, können der Unterklasse 1.5 zugeordnet werden.

10.4.3.3 Prüfreihe 6 ist bei Versandstücken mit explosiven Stoffen und Gegenständen, in dem Zustand und der Form, in der sie für die Beförderung aufgegeben werden, anzuwenden. Die geometrische Anordnung der Produkte sollte in Hinblick auf die Verpackungsmethode und die Beförderungsbedingungen wirklichkeitsnah und so sein, dass die ungünstigsten Prüfergebnisse zustande kommen. Wo explosive Gegenstände ohne Verpackung befördert werden, müssen die Prüfungen auf die unverpackten Gegenstände angewendet werden. Alle Verpackungsarten, die Stoffe oder Gegenstände enthalten, müssen den Prüfungen unterworfen werden, es sei denn:

10.4.3.4 Prüfungen 6 (a), 6 (b), 6 (c) und 6 (d) werden üblicherweise in alphabetischer Reihenfolge durchgeführt. Allerdings ist es nicht immer notwendig, diese Reihenfolge einzuhalten oder alle vier Prüfungen durchzuführen.

10.4.3.5 Wenn ein Stoff ein "-"-Ergebnis in der Prüfreihe 1 (a) erzielt (keine Weiterleitung der Detonation), kann auf die 6 (a)-Prüfung mit dem Detonator verzichtet werden. Wenn ein Stoff in der Prüfreihe 2 (c) ein "-"-Ergebnis erzielt (keine oder eine langsame Deflagration), kann auf die 6 (a)-Prüfung mit einem Anzünder verzichtet werden.

10.4.3.6 Die Prüfungen der Prüfreihe 7 (a) bis 7 (f) werden zuerst angewendet, um nachzuweisen, dass ein Stoff ein extrem unempfindlicher Stoff (EIS) ist, dann werden die Prüfungen der Prüfreihe 7 (g), 7 (h), 7 (j) 7 (k) und 7 (l) durchgeführt, um nachzuweisen, dass Gegenstände, die überwiegend EIS's enthalten, der Unterklasse 1.6 zugeordnet werden können.

10.4.3.7 Die Prüfungen der Prüfreihe 7 (g), 7 (h), 7 (j) 7 (k) und 7 (l) werden angewandt, um zu bestimmen, ob ein Gegenstand mit (einer) EIS-Hauptladung(en) und ausreichend unempfindlichen Verstärkungsladungen der Unterklasse 1.6 zugeordnet werden kann. Diese Prüfungen werden auf Gegenstände in dem Zustand und der Form angewendet, in denen sie zur Beförderung vorgesehen sind, ausgenommen, dass nicht-explosive Bestandteile weggelassen oder ersetzt werden können, wenn die zuständige Behörde davon überzeugt ist, dass dies die Ergebnisse der Prüfungen nicht ungültig macht. Das Verfahren der detaillierten Prüfanforderungen ist in Abbildung 10.5 beschrieben; einige Erläuterungen werden nachfolgend gegeben.

Bemerkung: Kenntnisse über die Konstruktion und die Auswirkungen von Explosionen können durch Modellierung oder Vorabversuche usw. gewonnen werden.

10.4.3.8 Die Prüfungen 8 (a) bis 8 (c) werden angewandt, um festzustellen, ob eine Ammoniumnitratemulsion oder -suspension oder ein Gel, Zwischenprodukt für Sprengstoffe (ANE), als oxidierender fester oder flüssiger Stoff eingstuft werden können. Stoffe, die einen der Prüfungen nicht bestehen, können als Kandidaten für die Klasse der explosiven Stoffe gemäß Abbildung 10.4 angesehen werden.

10.5 Beispiele von Prüfberichten

10.5.1 Beispiele von Prüfberichten, mit einer Illustration für die Benutzung der Fließdiagramme bei Verwendung des Annahmeverfahrens der Klasse explosiven Stoffe und dem Zuordnungsverfahren zu einer Unterklasse anhand von Hexanitrostilben (UN 0392) und Xylolmoschus (UN 2956), werden in den Abbildungen 10.6 (a) bis (d) und bis 10.7 (a) bis (d) wiedergegeben.

10.5.2 Ein Proforma-Beispiel für einen Prüfbericht für Gegenstände wird in Abbildung 10.8 wiedergegeben.

Abbildung 10.6(a): Ergebnisse aus der Anwendung des vorläufigen Annahmeverfahrens in der Klasse der explosiven Stoffe (Abbildung 10.2) auf Hexanitrostilben

| 1. | Name des Stoffes | : | Hexanitrostilbene |

| 2. | Allgemeine Daten | ||

| 2.1 | Zusammensetzung | : | Hexanitrostilben |

| 2.2 | Molekularformel | : | C14H6N6O12 |

| 2.3 | Physikalischer Zustand | : | Pulver |

| 2.4 | Farbe | : | Gelb orange |

| 2.5 | Schüttdichte | : | 1700 kg /m3 |

| 2.6 | Teilchengröße | : | 0,1 - 0,3 mm |

| 3. | Kästchen 2 | : | Ist der Stoff zum Zwecke der Erzielung einer praktischen explosiven oder einer pyrotechnischen Wirkung hergestellt worden? |

| 3.1. | Antwort | : | Ja |

| 3.2 | Ausgang | : | Gehe zu Kästchen 10 |

| 4. | Kästchen 10 | : | Stoff, der in dieser Klasse zu berücksichtigen ist |

| 5. | Kästchen 11 | : | Prüfreihe 3 |

| 5.1 | Thermische Stabilität | : | 75 °C/48-Stunden-Prüfung (Prüfung 3 (c)) |

| 5.2 | Probenbedingungen | 100 g des Stoffes bei 75 °C | |

| 5.3 | Beobachtungen | : | Keine Anzündung, Explosion, Selbsterhitzung oder sichtbare Zersetzung |

| 5.4 | Ergebnis | : | "-", thermisch stabil |

| 5.5 | Schlagempfindlichkeit | : | BAM-Fallhammerprüfung (Prüfung 3 (a) (ii)) |

| 5.6 | Probenbedingungen | : | Wie erhalten |

| 5.7 | Beobachtungen | : | Grenzschlagenergie 5 J |

| 5.8 | Ergebnis | : | "-", nicht zu gefährlich für die Beförderung in der Form, in der er geprüft wurde |

| 5.9 | Reibempfindlichkeit | : | BAM Reibprüfung (Prüfung 3 (b) (i)) |

| 5.10 | Probenbedingungen | : | Wie erhalten |

| 5.11 | Beobachtungen | : | Grenzbelastung > 240 N |

| 5.12 | Ergebnis | : | "-", nicht zu gefährlich für die Beförderung in der Form, in der er geprüft wurde |

| 5.13 | Tendenz des Übergangs von Deflagration zu Detonation | : | Kleine Brandprüfung (Prüfung 3 (d)) |

| 5.14 | Probenbedingungen | : | Umgebungstemperatur |

| 5.15 | Beobachtungen | : | Entzündet sich und brennt |

| 5.16 | Ergebnis | : | "-", nicht zu gefährlich für die Beförderung in der Form, in der er geprüft wurde |

| 5.17 | Ausgang | : | Gehe zu Kästchen 12 |

| 6. | Kästchen 12 | : | Ist der Stoff thermisch stabil? |

| 6.1 | Antwort aus Prüfung 3 (c) | : | Ja |

| 6.2 | Ausgang | : | Gehe zu Kästchen 13 |

| 7. | Kästchen 13 | : | Ist der Stoff zu empfindlich für die Beförderung, in der Form in der er geprüft wurde? |

| 7.1 | Antwort aus Prüfreihe 3 | : | Nein |

| 7.2 | Ausgang | : | Gehe zu Kästchen 19 |

| 8. | Schlussfolgerung | : | VORLÄUFIGE ZUORDNUNG ZU DIESER KLASSE |

| 8.1 | Ausgang | : | Verfahren für die Zuordnung zu der Explosivstoffe anwenden |

Abbildung 10.6 (b): Flussdiagramm für die vorläufige Aufnahme von Hexanitrostilben in die Klasse der explosiven Stoffe

Abbildung 10.6 (c): Ergebnisse aus der Anwendung des Verfahrens zur Zuordnung zu einer Unterklasse der explosiven Stoffe (Abbildung 10.3) auf Hexanitrostilben

| 1. | Kästchen 26 | : | Kommt der Stoff für die Unterklasse 1.5 in Betracht? |

| 1.1 | Antwort | : | Nein |

| 1.2 | Ergebnis | : | Der Stoff ist zu verpacken (Kästchen 30) |

| 1.3 | Ausgang | : | Gehe zu Kästchen 31 |

| 2. | Kästchen 31 | : | Prüfreihe 6 |

| 2.1 | Zündwirkung in dem Versandstück | : | Prüfung 6 (a) mit Detonator |

| 2.2 | Probenbedingungen | : | Umgebungstemperatur, 50 kg Pappfässer |

| 2.3 | Beobachtungen | : | Detonation, Krater |

| 2.4 | Ergebnis | : | Massenexplosion |

| 2.5 | Anzündwirkung in der Verpackung | : | Prüfung 6 (b) mit Detonator |

| 2.6 | Probenbedingungen | : | Umgebungstemperatur, 3 Pappfässer |

| 2.7 | Beobachtungen | : | Detonation, Krater |

| 2.8 | Ergebnis | : | Massenexplosion |

| 2.9 | Weiterleitungswirkung | : | Prüfung 6 (c) nicht erforderlich |

| 3. | Kästchen 32 | : | Ist das Ergebnis eine Massenexplosion? |

| 3.1 | Antwort aus Prüfreihe 6 | : | Ja |

| 3.2 | Ausgang | : | Gehe zu Kästchen 44 |

| 4. | Schlussfolgerung | : | Zuordnung zur Unterklasse 1.1 |

Abbildung 10.6 (d): Flussdiagramm für die Zuordnung von Hexanitrostilben zu einer Unterklasse der explosiven Stoffe

Abbildung 10.7(a): Ergebnisse der Anwendung des vorläufigen Annahmeverfahrens in der Klasse der explosiven Stoffe (Abbildung 10.2) auf Moschusxylol

| 1. | Name des Stoffes | : | 5-tert-BUTYL-2,4,6-TRINITRO-m-XYLEN (XYLOLMOSCHUS) |

| 2. | Allgemeine Daten | ||

| 2.1 | Zusammensetzung | : | 99% tert-Butyl-2,4,6-trinitro-m-xylen |

| 2.2 | Molekularformel | : | C12H15N3O6 |

| 2.3 | Physikalischer Zustand | : | Feines kristallines Pulver |

| 2.4 | Farbe | : | Blassgelb |

| 2.5 | Schüttdichte | : | 840 kg /m3 |

| 2.6 | Teilchengröße | : | < 1,7 mm |

| 3. | Kästchen 2 | : | Ist der Stoff zum Zwecke der Erzielung einer praktischen explosiven oder einer pyrotechnischen Wirkung hergestellt worden? |

| 3.1. | Antwort | : | Nein |

| 3.2 | Ausgang | : | Gehe zu Kästchen 3 |

| 4. | Kästchen 3 | : | Ist es ein Kandidat für Ammoniumnitrat-Emulsion, -Suspension oder -Gel, Zwischenprodukt für Sprengstoffe, ANE? |

| 4.1 | Antwort | Nein | |

| 4.2 | Ausgang | : | Gehe zu Kästchen 4 |

| 5 | Kästchen 4 | : | Prüfreihe 1 |

| 5.1 | Ausbreitung der Detonation | : | UN Gap-Prüfung (Prüfung 1 (a)) |

| 5.2 | Probenbedingungen | : | Umgebungstemperatur |

| 5.3 | Beobachtungen | : | Zerstörungslänge 40 cm |

| 5.4 | Ergebnis | : | "+", Ausbreitung der Detonation |

| 5.5 | Wirkung des Erwärmens unter Einschluss | : | Koenen-Prüfung (Prüfung 1 (b)) |

| 5.6 | Probenbedingungen | : | Masse 22,6 g |

| 5.7 | Beobachtungen | : | Grenzdurchmesser 5,0 mm Zerlegungsart "F" (Zeit bis zur Reaktion 52 s, Dauer der Reaktion 27 s) |

| 5.8 | Ergebnis | : | "+" zeigt einige explosive Wirkungen beim Erwärmen unter Einschluss |

| 5.9 | Wirkung bei Anzündung unter Einschluss | : | Druck/Zeit-Prüfung (Prüfung 1 (c) (i)) |

| 5.10 | Probenbedingungen | : | Umgebungstemperatur |

| 5.11 | Beobachtungen | : | Keine Anzündung |

| 5.12 | Ergebnis | : | "-" keine Wirkung bei Anzündung unter Einschluss |

| 5.13 | Ausgang | : | Gehe zu Kästchen 5 |

| 6. | Kästchen 5 | : | Handelt es sich um einen explosiven Stoff? |

| 6.1 | Antwort von Prüfreihe 1 | : | Ja |

| 6.2 | Ausgang | : | Gehe zu Kästchen 6 |

| 7. | Kästchen 6 | : | Prüfreihe 2 |

| 7.1 | Empfindlichkeit gegenüber Stoß | : | UN Gap-Prüfung (Prüfung 2 (a)) |

| 7.2 | Probenbedingungen | : | Umgebungstemperatur |

| 7.3 | Beobachtungen | : | Keine Weiterleitung |

| 7.4 | Ergebnis | : | "-"; keine Empfindlichkeit gegenüber Stoß |

| 7.5 | Wirkung des Erwärmens unter Einschluss | : | Koenen-Prüfung (Prüfung 2 (b)) |

| 7.6 | Probenbedingungen | : | Masse 22,6 g |

| 7.7 | Beobachtungen | : | Grenzdurchmesser 5,0 mm Zerlegungsart "F" (Zeit bis zur Reaktion 52 s, Reaktionsdauer 27 s) |

| 7.8 | Ergebnis | : | "+", heftige Wirkung bei Erwärmen unter Einschluss |

| 7.9 | Wirkung bei Anzündung unter Einschluss | : | Druck/Zeit-Prüfung (Prüfung 2 (c) (i)) |

| 7.10 | Probenbedingungen | : | Umgebungstemperatur |

| 7.11 | Beobachtungen | : | Keine Anzündung |

| 7.12 | Ergebnis | : | "-", keine Wirkung bei Anzündung unter Einschluss |

| 7.13 | Ausgang | : | Gehe zu Kästchen 7 |

| 8. | Kästchen 7 | : | Ist sie zu unsensibel für die Aufnahme in diese Klasse? |

| 8.1 | Antwort von Prüfreihe 2 | : | Nein |

| 8.2 | Schlussfolgerung | : | Für diese Klasse vorgesehener Stoff (Kästchen 10) |

| 8.3 | Ausgang | : | Gehe zu Kästchen 11 |

| 9. | Kästchen 11 | : | Prüfreihe 3 |

| 9.1 | Thermische Stabilität | : | 75 °C/48-Stunden-Prüfung (Prüfung 3 (c)) |

| 9.2 | Probenbedingungen | : | 100 g des Stoffes bei 75 °C |

| 9.3 | Beobachtungen | : | Keine Anzündung, Explosion, Selbsterhitzung oder sichtbare Zersetzung |

| 9.4 | Ergebnis | : | "-", thermisch stabil |

| 9.5 | Schlagempfindlichkeit 3 (a) (ii)) | : | BAM-Fallhammerprüfung (Prüfung |

| 9.6 | Probenbedingungen | : | Wie erhalten |

| 9.7 | Beobachtungen | : | Grenzschlagenergie 25 J |

| 9.8 | Ergebnis | : | "-", nicht zu gefährlich für die Beförderung in der Form, in der er geprüft wurde |

| 9.9 | Reibempfindlichkeit | : | BAM Reibprüfung (Prüfung 3 (b) (i)) |

| 9.10 | Probenbedingungen | : | Wie erhalten |

| 9.11 | Beobachtungen | : | Grenzbelastung > 360 N |

| 9.12 | Ergebnis | : | "-", nicht zu gefährlich für die Beförderung in der Form, in der er geprüft wurde |

| 9.13 | Tendenz des Übergangs von Deflagration zu Detonation | : | Kleine Brandprüfung (Prüfung 3 (d)) |

| 9.14 | Probenbedingungen | : | Umgebungstemperatur |

| 9.15 | Beobachtungen | : | Entzündet sich und brennt langsam |

| 9.16 | Ergebnis | : | "-", nicht zu gefährlich für die Beförderung in der Form, in der er geprüft wurde |

| 9.17 | Ausgang | : | Gehe zu Kästchen 12 |

| 10. | Kästchen 12 | : | Ist der Stoff thermisch stabil? |

| 10.1 | Antwort aus Prüfung 3 (c) | : | Ja |

| 10.2 | Ausgang | : | Gehe zu Kästchen 13 |

| 11. | Kästchen 13 | : | Ist der Stoff zu empfindlich für die Beförderung, in der Form in der er geprüft wurde? |

| 11.1 | Antwort aus Prüfreihe 3 | : | Nein |

| 11.2 | Ausgang | : | Gehe zu Kästchen 19 |

| 12. | Schlussfolgerung | : | Vorläufige Zuordnung zu dieser Klasse als explosiver Stoff |

| 12.1 | Ausgang | : | Verfahren für die Zuordnung zu einer Unterklasse der Klasse der explosiven Stoffe |

Abbildung 10.7(b): Flussdiagramm für die vorläufige Aufnahme von Moschusxylol in die Klasse der explosiven Stoffe

Abbildung 10.7(c): Ergebnisse aus der Anwendung des Verfahrens zur Zuordnung zur Klasse von explosiven Stoffe (Abbildung 10.3) von Moschusxylol

| 1. | Kästchen 26 | : | Kommt der Stoff für die Unterklasse 1.5 in Betracht? |

| 1.1 | Antwort | : | Nein |

| 1.2 | Ergebnis | : | Der Stoff ist zu verpacken (Kästchen 30) |

| 1.3 | Ausgang | : | Gehe zu Kästchen 31 |

| 2. | Kästchen 31 | : | Prüfreihe 6 |

| 2.1 | Zündwirkung in dem Versandstück | : | Prüfung 6 (a) mit Detonator |

| 2.2 | Probenbedingungen | : | Umgebungstemperatur, 50 kg Papptrommel |

| 2.3 | Beobachtungen | : | Nur örtliche Zersetzung um den Detonator herum |

| 2.4 | Ergebnis | : | Keine bemerkenswerte Reaktion |

| 2.5 | Anzündwirkung in der Verpackung | : | Prüfung 6 (a) mit Anzünder |

| 2.6 | Probenbedingungen | : | Umgebungstemperatur, 50 kg Papptrommel |

| 2.7 | Beobachtungen | : | Nur örtliche Zersetzung um den Anzünder herum |

| 2.8 | Ergebnis | : | Keine bemerkenswerte Reaktion |

| 2.9 | Weiterleitungswirkung | : | Prüftyp 6 (b) nicht erforderlich, da keine Wirkung zwischen den Versandstücken außerhalb des Versandstücks in der Prüfung 6 (a) |

| 2.10 | Wirkung eines Außenbrandes | : | Prüfung 6 (c) |

| 2.11 | Probenbedingungen | : | 3 x 50 kg Papptrommeln auf einem Stahlrahmen über Holzlattenfeuer |

| 2.12. | Beobachtungen | : | Nur langsamer Abbrand mit schwarzem Rauch |

| 2.13 | Ergebnis | : | Keine Wirkungen, welche die Brandbekämpfung behindern würden |

| 2.14 | Ausgang | : | Gehe zu Kästchen 32 |

| 3. | Kästchen 32 | : | Ist das Ergebnis eine Massenexplosion? |

| 3.1 | Antwort aus Prüfreihe 6 | : | Nein |

| 3.2 | Ausgang | : | Gehe zu Kästchen 33 |

| 4. | Kästchen 33 | : | Ist die Hauptgefahr die von gefährlichen Wurfteilen? |

| 4.1 | Antwort aus Prüfreihe 6 | : | Nein |

| 4.2 | Ausgang | : | Gehe zu Kästchen 34 |

| 5. | Kästchen 34 | : | Besteht die Hauptgefahr in der Wärmestrahlung und /oder einem heftigen Abbrand ohne gefährliche Druckstoß- oder Wurfteilwirkung? |

| 5.1 | Antwort aus Prüfreihe 6 | : | Nein |

| 5.2 | Ausgang | : | Gehe zu Kästchen 35 |

| 6. | Kästchen 35 | : | Besteht dennoch eine geringe Gefahr im Falle der Anzündung oder Zündung? |

| 6.1 | Antwort aus Prüfreihe 6 | : | Nein |

| 6.2 | Ausgang | : | Gehe zu Kästchen 38 |

| 7. | Kästchen 38 | : | Trifft Sondervorschrift 347 zu? |

| 7.1 | Antwort | : | Nein |

| 7.2 | Ausgang | : | Gehe zu Kästchen 38 |

| 8. | Kästchen 38 | : | Ist der Stoff oder Gegenstand zum Zwecke der Erzielung einer praktischen explosiven oder pyrotechnischen Wirkung hergestellt worden? |

| 8.1 | Antwort | : | Nein |

| 8.2 | Ausgang | : | Gehe zu Kästchen 24 |

| 9. | Schlussfolgerung | : | Kein explosiver Stoff |

| 9.1 | Ausgang | : | Eine andere Klasse/Unterklasse in Erwägung ziehen |

Abbildung 10.7(d): Verfahren zur Freistellung von Moschusxylol aus der Klasse der explosiven Stoffe

Abbildung 10.8: Proforma-Beispiel für einen Prüfbericht für Gegenstände

AUFBAU UND INHALT (Zeichnungen beifügen) VERPACKUNG (wenn vorhanden) VORBEHANDLUNG ODER KONDITIONIERUNG (soweit geschehen) PRÜFANORDNUNG (einschließlich aller Variationen oder Abweichungen von den im Handbuch beschriebenen Prüfverfahren) PRÜFBEDINGUNGEN

PRÜFERGEBNIS SCHLUSSFOLGERUNG |

Abschnitt 11

Prüfreihe 1

11.1 Einleitung

11.1.1 Die Frage "Handelt es sich um einen explosiven Stoff?" (Kästchen 5 der Abbildung 10.2) wird auf der Grundlage der Ergebnisse von drei Arten von Prüfungen zur Beurteilung möglicher explosiver Wirkungen beantwortet. Die Frage in Kästchen 5 wird mit "ja" beantwortet, wenn in irgendeiner der drei Prüfungen ein "+" erzielt wird.

11.2 Prüfverfahren

Die Prüfreihe 1 umfasst drei Prüfungen:

Prüfung 1 (a): zur Bestimmung der Weiterleitung einer Detonation;Prüfung 1 (b): zur Bestimmung der Wirkung beim Erwärmen unter Einschluss; und

Prüfung 1 (c): zur Bestimmung der Wirkung bei Anzündung unter Einschluss.

Die gegenwärtig zu benutzenden Prüfverfahren sind in Tabelle 11.1 aufgeführt.

Tabelle 11.1: Prüfverfahren für Prüfreihe 1

| Code | Prüfverfahren | Abschnitt |

| 1 (a) | UN Gap-Prüfung * | 11.4.1 |

| 1 (b) | Koenen-Prüfung * | 11.5.1 |

| 1 (c) (i) | Druck/Zeit-Prüfung * | 11.6.1 |

| 1 (c) (ii) | Innenanzündprüfung | 11.6.2 |

| *) Empfohlene Prüfung. | ||

11.3 Prüfbedingungen

11.3.1 Da die Dichte eines Stoffes bei der Prüfung eine wichtige Auswirkung auf die Ergebnisse der Prüfung 1 (a) hat, muss sie stets aufgeschrieben werden. Die Dichte von festen Stoffen bei der Prüfung ist durch Abmessung des Rohrvolumens und der Probenmasse zu bestimmen (Fülldichte).

11.3.2 Kann eine Mischung sich entmischen, ist die Prüfung so durchzuführen, dass die Zündladung mit dem potenziell explosivsten Teil in Kontakt ist, falls bekannt.

11.3.3 Die Prüfungen werden bei Umgebungstemperatur durchgeführt, es sei denn, der Stoff wird wahrscheinlich unter Bedingungen befördert werden, bei denen sich der physikalische Zustand oder die Dichte ändern können.

11.3.4 Ist ein flüssiger Stoff für die Versendung in Tankcontainern oder in Großpackmitteln (IBC) mit einer Kapazität vorgesehen, die 450 l überschreitet, ist eine kavitierte Version der Prüfung 1(a) durchzuführen (siehe Sondervorschrift 26 des Kapitels 3.3 der Modellvorschriften).

11.3.5 Für organische Stoffe und Mischungen von organischen Stoffen, die eine Zersetzungsenergie von 800 J/g oder mehr haben, muss das Prüfverfahren 1 (a) nicht durchgeführt werden, wenn in der ballistischen Mörser Mk.IIId-Prüfung (F.1) oder der ballistischen Mörserprüfung (F.2) oder der BAM Trauzel Prüfung (F.3) bei Initiierung mit einem Standarddetonator Nr. 8 (siehe Anhang 1) das Ergebnis "Nein" ist. In diesem Fall gilt das Ergebnis des Prüfverfahrens 1 (a) als mit "-" bewertet. Wenn das Ergebnis der F.1 oder F.2 oder F.3 Prüfung "niedrig" oder "nicht niedrig" ist, gilt das Ergebnis des Prüfverfahrens 1 (a) als mit "+" bewertet. In diesem Fall kann nur über die Durchführung des Prüfverfahrens 1 (a) eine "-" Bewertung erlangt werden.

11.4 Beschreibung der Prüfung zur Prüfreihe 1 Prüfung (a)

11.4.1 Prüfung 1 (a): *UN Gap-Prüfung (UN)

11.4.1.1 Einleitung

Diese Prüfung wird angewendet, um die Fähigkeit eines Stoffes, unter Einschluss in einem Stahlrohr eine Detonation weiterzuleiten, zu bestimmen, indem man diesen der Detonation einer Verstärkungsladung aussetzt.

11.4.1.2 Prüfgeräte und Materialien

11.4.1.2.1 Feste Stoffe

Das Prüfgerät für feste Stoffe ist in Abbildung 11.4.1.1 wiedergegeben. Die Prüfprobe ist in einem nahtlosen Stahlrohr mit einem Außendurchmesser von 48 ± 2 mm, einer Wanddicke von 4,0 mm und einer Länge von 400 ± 5 mm enthalten. Kann der Prüfstoff mit Stahl reagieren, kann dessen Innenseite mit einem Fluorkohlenwasserstoffharz überzogen werden. Der Boden des Rohres ist eine Plastikfolie, die fest über den Boden gezogen (so dass sie plastisch verformt wird) und fest am Platz gehalten wird, verschlossen. Die Plastikfolie soll mit der zu prüfenden Substanz verträglich sein. Die Verstärkungsladung besteht aus 160 g RDX/Wachs (95/5) oder PETN/TNT, mit mindestens 50 % PETN in der Mischung, mit einem Durchmesser von 50 ±1 mm und einer Dichte von 1600 ± 50 kg/m3. Die Ladungen können in einem oder mehreren Stücken gepresst werden, solange die gesamte Ladung innerhalb der Spezifizierungen ist. Die PETN/TNT-Ladung wird gegossen. Eine Nachweisplatte aus unlegiertem Stahl, 150 ± 10 mm im Quadrat und 3,2 mm dick, wird auf das obere Ende des Stahlrohres gelegt und von diesem durch 1,6 ± 0,2 mm dicke Abstandhalter getrennt.

11.4.1.2.2 Flüssige Stoffe

Das Prüfgerät für flüssige Stoffe ist das gleiche wie für feste Stoffe. Wird eine kavitierte Version der Prüfung durchgeführt (siehe 11.3.4), kann eine der in Anhang 3 aufgeführten Methoden angewendet werden.

11.4.1.3 Prüfverfahren

11.4.1.3.1 Die Probe wird vom oberen Ende in das Rohr eingefüllt. Feste Stoffe werden mit einer Dichte eingefüllt, wie sie sich beim Aufstoßen des Rohres ergibt, wenn eine weitere Verdichtung nicht mehr wahrnehmbar ist (Fülldichte). Die Probenmasse wird bestimmt und, bei festen Stoffen, die Fülldichte unter Verwendung des gemessenen Innenvolumens des Rohres errechnet.

11.4.1.3.2 Das Rohr wird in vertikaler Position und die Verstärkungsladung in direktem Kontakt mit der Folie, welche den Boden des Rohres verschließt, platziert. An die Verstärkungsladung wird ein Detonator angelegt und gezündet. Zwei Prüfungen sind durchzuführen, es sei denn, eine Detonation des Stoffes wird beobachtet.

11.4.1.4 Prüfkriterien und Prüfverfahren der Ergebnisbewertung

Die Prüfergebnisse werden auf Grundlage der Zerlegungsart des Rohres oder danach, ob ein Loch durch die Nachweisplatte gestanzt ist, bewertet. Die Prüfung mit der strengsten Bewertung ist für die Klassifizierung zu verwenden. Das Prüfergebnis wird "+" bewertet und der Stoff als eine Detonation weiterleitend angesehen, wenn:

Jedes andere Ergebnis wird mit "-" bewertet und der Stoff als eine Detonation nicht weiterleitend angesehen.

11.4.1.5 Ergebnisbeispiele

| Stoffe | Fülldichte (kg/m3) | Zerstörungslänge (cm) | Nachweisplatte | Ergebnis |

| Ammoniumnitrat, Prills | 800 | 40 | gewölbt | + |

| Ammoniumnitrat, 200 µm | 540 | 40 | gelocht | + |

| Ammoniumnitrat/Heizöl, 94/6 | 880 | 40 | gelocht | + |

| Ammoniumperchlorat, 200 µm | 1190 | 40 | gelocht | + |

| Nitromethan | 1130 | 40 | gelocht | + |

| Nitromethan/Methanol, 55/45 | 970 | 20 | gewölbt | - |

| PETN/Lactose, 20/80 | 880 | 40 | gelocht | + |

| PETN/Lactose, 10/90 | 830 | 17 | unbeschädigt | - |

| TNT, gegossen | 1510 | 40 | gelocht | + |

| TNT, geschuppt | 710 | 40 | gelocht | + |

| Wasser | 1000 | < 40 | gewölbt |

Abbildung 11.4.1.1: UN GAP-Prüfung

| |||

| (A) | Abstandhalter | (B) | Nachweisplatte |

| (C) | Stahlrohr | (D) | zu untersuchender Stoff |

| (E) | RDX/Wachs oder PETN/TNT-Verstärkungsladung | (F) | Sprengkapselhalter |

| (G) | Sprengkapsel | (H) | Plastikmembrane |

11.5 Beschreibung der Prüfung zur Prüfreihe 1 Prüfung (b)

11.5.1 Prüfung 1 (b): *Koenen-Prüfung (D)

11.5.1.1 Einleitung

Diese Prüfung wird angewendet, um die Empfindlichkeit von festen und flüssigen Stoffen gegenüber intensiver Wärmeeinwirkung unter starkem Einschluss zu bestimmen.

11.5.1.2 Prüfgeräte und Materialien

11.5.1.2.1 Das Prüfgerät besteht aus einer nicht wieder verwendbaren Stahlhülse mit wieder verwendbarer Verschraubung, eingesetzt in eine Erwärmungs- und Schutzvorrichtung. Die Hülse ist durch Tiefziehen aus Stahlblech mit der Spezifikation DC04 (EN 10027-1) oder gleichwertig A620 (AISI/SAE/ASTM) oder gleichwertig SPCEN (JIS G 3141) hergestellt. Die Abmessungen sind in Abbildung 11.5.1.1 angegeben. Das offene Ende der Hülse ist mit einem Bördelflansch versehen. Die Verschlussplatte mit einer Öffnung, durch die die Zersetzungsgase des zu prüfenden Stoffes entweichen, ist aus warmfestem Chromstahl und mit den Lochdurchmessern 1,0 - 1,5 - 2,0 - 2,5 - 3,0 - 5,0 - 8,0 - 12,0 - 20,0 mm verfügbar. Die Abmessungen des Gewinderinges und der Mutter (Verschraubung) sind in Abbildung 11.5.1.1 wiedergegeben.

Für die Qualitätskontrolle der Stahlhülsen werden 1 % der Hülsen aus jeder Produktionscharge einer Qualitätskontrolle unterzogen und die folgenden Daten werden überprüft:

11.5.1.2.2 Die Erwärmung erfolgt mit Propan, das aus einer Gasflasche mit Druckregler über einen Durchflussmesser und einen Verteiler vier Brennern zugeführt wird. Andere Brenngase können verwendet werden, vorausgesetzt, die spezifizierte Heizrate wird erzielt. Der Gasdruck ist so reguliert, dass er eine Heizrate von 3,3 ± 0,3 K/s ergibt, wenn mit dem Kalibrierverfahren gemessen wird. Zur Kalibrierung wird ein Rohr (mit einer 1,5-mm-Blende) beheizt, das mit 27 cm3 Silikonöl mit einer Dichte von 0,96 ± 0,02 g/m3 bei 20 °C und einer Wärmekapazität von 1,46 ± 0,02 J/g.K bei 25 °C gefüllt ist. Die Zeit, in der die Temperatur der Flüssigkeit (gemessen mit einem Thermoelement mit einem Durchmesser von 1 mm, das 43 mm unter dem Rand des Rohrs angebracht ist) von 135 °C auf 285 °C ansteigt, wird aufgezeichnet und die Heizrate berechnet.

11.5.1.2.3 Da die Stahlhülse während der Prüfung zerstört werden kann, wird die Erwärmung in einem geschweißten Schutzkasten vorgenommen, dessen Bauart und Abmessungen in Abbildung 11.5.1.2 angegeben sind. Die Stahlhülse wird zwischen zwei Stäben aufgehängt, die durch in die gegenüberliegenden Wände des Schutzkastens gebohrte Löcher geführt sind. Die Anordnung der Brenner ist in Abbildung 11.5.1.2 wiedergegeben. Die Brenner werden mit einer Anzündflamme oder einer elektrischen Anzündeinrichtung gleichzeitig angezündet. Das Prüfgerät wird in einer sicheren Umgebung platziert. Maßnahmen sind zu treffen, um sicherzustellen, dass die Brennerflammen nicht von Luftzügen beeinträchtigt werden. Für das Absaugen jeglicher während der Prüfung entstehender Gase und des Rauches ist Vorsorge zu treffen.

11.5.1.3 Prüfverfahren

11.5.1.3.1 Normalerweise werden Stoffe im Anlieferungszustand geprüft, obwohl es in bestimmten Fällen notwendig sein kann, den Stoff in zerkleinertem Zustand zu prüfen. Bei festen Stoffen wird die bei jeder Prüfung zu verwendende Materialmasse unter Anwendung eines zweistufigen Probe-Einfüllprozesses bestimmt. Eine tarierte Stahlhülse ist mit 9 cm3 des Stoffes gefüllt und der Stoff mit einer auf den gesamten Rohrquerschnitt bezogenen Kraft von 80 N angedrückt 1). Ist das Material komprimierbar, wird mehr hinzugefügt und gedrückt, bis die Stahlhülse bis 55 mm vom oberen Ende gefüllt ist. Die Masse, die benötigt wird, um die Stahlhülse bis zu einem 55-mm-Niveau zu füllen, wird bestimmt, und zwei weitere Teilmengen, die mit einer Kraft von 80 N angedrückt werden, werden hinzugefügt. Dann wird das Material entweder unter Andrücken hinzugefügt oder soweit wie nötig herausgenommen, um die Stahlhülse mit einem Füllniveau von 15 mm bis zum oberen Ende zu füllen.

Ein zweiter Probe-Einfüllprozess wird durchgeführt, beginnend mit einer angedrückten Teilmenge eines Drittels der im ersten Probe-Einfüllprozess ermittelten Gesamtmenge. Zwei weitere Teilmengen werden mit einer Kraft von 80 N angedrückt und das Niveau des Stoffes in der Stahlhülse je nach Erfordernis durch Hinzufügen oder Wegnehmen von Stoff auf 15 mm vom oberen Ende entfernt eingestellt. Die Menge des im zweiten Probe-Einfüllprozess bestimmten festen Stoffes wird für jede der in drei gleichen Teilmengen durchgeführten Versuchfüllung (jede auf 9 cm3 zusammengepresst; dies kann durch die Verwendung von Abstandsringen erleichtert werden) verwendet. Flüssige Stoffe und gelförmige Stoffe werden bis zu einer Höhe von 60 mm in die Stahlhülse eingefüllt, wobei die gelförmigen Stoffe zur Vermeidung von Hohlräumen mit besonderer Vorsicht zu behandeln sind. Der Gewindering wird von unten über die Hülse gestreift, die entsprechende Düsenplatte eingesetzt und die Mutter von Hand festgezogen, nachdem etwas Gleitmittel auf Molybdändisulfid-Basis (MoS2-Basis) aufgetragen wurde. Es ist wichtig, darauf zu achten, dass kein Stoff zwischen den Hülsenflansch und die Düsenplatte oder in die Gewindegänge gelangt.

11.5.1.3.2 Für Düsenplatten mit einer Öffnung von 1,0 mm bis 8,0 mm Durchmesser sind Muttern mit einer Öffnung von 10,0 mm Durchmesser zu verwenden; wenn der Durchmesser der Öffnung über 8,0 mm Durchmesser liegt, muss der Durchmesser der Öffnung der Muttern 20 mm betragen. Jede Stahlhülse wird für nur einen Versuch verwendet. Die Düsenplatten, die Gewinderinge und die Muttern können wiederverwendet werden, vorausgesetzt, sie sind unbeschädigt.

11.5.1.3.3 Die Hülse wird in eine fest montierte Vorrichtung eingesetzt und die Mutter mit einem Schraubenschlüssel festgezogen. Die Stahlhülse wird danach zwischen zwei Stäben im Schutzkasten aufgehängt. Der Prüfbereich wird von allen Personen verlassen, die Gaszufuhr aufgedreht und die Brenner angezündet. Die Zeit bis zum Reaktionseintritt und die Dauer der Reaktion können zusätzliche Informationen, die nützlich für die Ergebnisauswertung sind, liefern. Wenn kein Aufreißen der Hülse auftritt, ist die Erwärmung für wenigstens fünf Minuten fortzusetzen, bevor der Versuch beendet wird. Nach jedem Versuch sind die Teile der Stahlhülse, soweit vorhanden, einzusammeln und zu wiegen.

11.5.1.3.4 Folgende Zerlegungsarten werden unterschieden:

"O": Stahlhülse unverändert;"A": Stahlhülsenboden aufgebeult;

"B": Stahlhülsenboden und -wandung aufgebeult;

"C": Stahlhülsenboden ab-/aufgerissen;

"D": Wand der Stahlhülse aufgerissen;

"E": Stahlhülse in zwei 2) Teile zerrissen;

"F": Stahlhülse in drei 2) oder mehr, hauptsächlich große Teile zerlegt, die in einigen Fällen durch einen schmalen Streifen miteinander verbunden sein können;

"G": Stahlhülse in viele, hauptsächlich kleine Teile zerlegt, Verschraubung unbeschädigt; und

"H": Stahlhülse in viele, sehr kleine Teile zerlegt, Verschraubung aufgeweitet oder zerlegt.

Beispiele für die Zerlegungsarten "D", "E" und "F" werden in Abbildung 11.5.1.3 gezeigt. Wenn ein Versuchsergebnis einer der Zerlegungsarten "O" bis "E" entspricht, wird das Ergebnis als "keine Explosion" bezeichnet. Wenn ein Versuch der Zerlegungsart "F", "G" oder "H" entspricht, wird das Ergebnis als "Explosion" bezeichnet.