DGUV Regel 109-607 - Branche Metallbau

Deutsche Gesetzliche Unfallversicherung (DGUV) Regel

(Ausgabe 10/2020)

1 Wozu diese Regel?

Was ist eine DGUV Regel?

Arbeitsschutzmaßnahmen passgenau für Ihre Branche - dabei unterstützt Sie diese DGUV Regel.

Sie wird daher auch "Branchenregel" genannt.

DGUV Regeln werden von Fachleuten der gesetzlichen Unfallversicherung sowie weiteren Expertinnen und Experten zum Arbeitsschutz verfasst, die den betrieblichen Alltag in Unternehmen Ihrer Branche kennen und wissen, wo die Gefahren für Sicherheit und Gesundheit der Beschäftigten liegen.

DGUV Regeln helfen Ihnen, staatliche Arbeitsschutzvorschriften, Unfallverhütungsvorschriften, Normen und viele verbindliche gesetzliche Regelungen konkret anzuwenden.

Daneben erhalten Sie auch zahlreiche praktische Tipps und Hinweise für einen erfolgreichen Arbeitsschutz in Ihrem Unternehmen.

Als Unternehmerin oder Unternehmer können Sie andere Lösungen wählen.

Diese müssen aber im Ergebnis mindestens ebenso sicher sein.

An wen wendet sich diese DGUV Regel?

Mit dieser DGUV Regel sind in erster Linie Sie als Unternehmerin oder Unternehmer angesprochen.

Denn Sie sind für die Sicherheit und Gesundheit Ihrer Beschäftigten verantwortlich.

Durch den hohen Praxisbezug bietet die DGUV Regel aber auch großen Nutzen für alle weiteren Akteurinnen und Akteure in Ihrem Unternehmen, etwa Ihrem Personal- und Betriebsrat, Ihren Fachkräften für Arbeitssicherheit, Ihren Betriebsärztinnen und -ärzten sowie Ihren Sicherheitsbeauftragten.

Die vorliegende DGUV Regel bietet konkrete Hilfestellungen bei den Arbeitsschutzmaßnahmen im Rahmen des Metallbaus.

Sie umfasst die wichtigsten Präventionsmaßnahmen, um die gesetzlich vorgeschriebenen Schutzziele für Ihr Unternehmen und Ihre Belegschaft zu erreichen.

2 Grundlagen für den Arbeitsschutz

2.1 Was für alle gilt

Von der betriebsärztlichen und sicherheitstechnischen Betreuung über die Unterweisung und Gefährdungsbeurteilung bis hin zur Ersten Hilfe:

Wer die Sicherheit und Gesundheit seiner Mitarbeiterinnen und Mitarbeiter systematisch in allen Prozessen berücksichtigt und sie daran beteiligt, schafft eine solide Basis für einen gut organisierten Arbeitsschutz.

2.1.1 Rechtliche Grundlagen

- Arbeitsschutzgesetz (ArbSchG)

- Arbeitssicherheitsgesetz (ASiG)

- Arbeitsstättenverordnung (ArbStättV)

- Betriebssicherheitsverordnung (BetrSichV)

- Gefahrstoffverordnung (GefStoffV)

- PSA-Benutzungsverordnung (PSA-BV)

- Verordnung zur arbeitsmedizinischen Vorsorge (ArbMedVV)

- DGUV Vorschrift 1 "Grundsätze der Prävention"

- DGUV Vorschrift 2 "Betriebsärzte und Fachkräfte für Arbeitssicherheit"

- "Prüfungen und Kontrollen von Arbeitsmitteln und überwachungsbedürftigen Anlagen" (Technische Regel für Betriebssicherheit, TRBS 1201)

- "Zur Prüfung befähigte Personen" (TRBS 1203)

- "Barrierefreie Gestaltung von Arbeitsstätten" (Technische Regel für Arbeitsstätten, ASR V3a.2)

- "Sicherheits- und Gesundheitsschutzkennzeichnung" (ASR A1.3)

- "Maßnahmen gegen Brände" (ASR A2.2)

- "Fluchtwege und Notausgänge, Flucht- und Rettungsplan" (ASR A2.3)

- "Erste-Hilfe-Räume, Mittel und Einrichtungen zur Ersten Hilfe" (ASR A4.3)

2.1.2 Weitere Informationen

Als Unternehmerin oder Unternehmer sind Sie für die Sicherheit und Gesundheit Ihrer Beschäftigten in Ihrem Unternehmen verantwortlich.

Dazu verpflichtet Sie das Arbeitsschutzgesetz.

Doch es gibt viele weitere gute Gründe, warum Arbeitssicherheit und Gesundheitsschutz in Ihrem Unternehmen wichtig sein sollten.

So sind Beschäftigte, die in einer sicheren und gesunden Umgebung arbeiten, nicht nur weniger häufig krank, sie arbeiten auch engagierter und motivierter.

Mehr noch:

Investitionen in den Arbeitsschutz lohnen sich für Unternehmen nachweislich auch ökonomisch.

Die gesetzliche Unfallversicherung unterstützt Sie bei der Einrichtung des Arbeitsschutzes in Ihrem Unternehmen.

Der erste Schritt:

Setzen Sie die grundsätzlichen Präventionsmaßnahmen um, die auf den folgenden Seiten beschrieben sind.

Sie bieten Ihnen die beste Grundlage für einen gut organisierten Arbeitsschutz und stellen die Weichen für weitere wichtige Präventionsmaßnahmen in Ihrem Unternehmen.

2.1.3 Verantwortung und Aufgabenübertragung

Die Verantwortung für die Sicherheit und Gesundheit Ihrer Beschäftigten liegt bei Ihnen als Unternehmerin oder Unternehmer.

Das heißt, dass Sie die Arbeiten in Ihrem Betrieb so organisieren müssen, dass eine Gefährdung für Leben und Gesundheit möglichst vermieden wird und die Belastung Ihrer Beschäftigten nicht über deren individuelle Leistungsfähigkeit hinausgeht.

Diese Aufgabe können Sie auch schriftlich an andere zuverlässige und fachkundige Personen im Unternehmen übertragen.

Sie sind jedoch dazu verpflichtet, regelmäßig zu prüfen, ob diese Personen ihre Aufgabe erfüllen.

Legen Sie bei Bedarf Verbesserungsmaßnahmen fest.

Insbesondere nach einem Arbeitsunfall oder nach Auftreten einer Berufskrankheit müssen deren Ursachen ermittelt und die Arbeitsschutzmaßnahmen angepasst werden.

2.1.4 Betriebsärztliche und sicherheitstechnische Betreuung

Unterstützung bei der Einrichtung von sicheren und gesunden Arbeitsplätzen erhalten Sie von den Fachkräften für Arbeitssicherheit, Betriebsärztinnen und Betriebsärzten sowie Ihrem Unfallversicherungsträger. Die DGUV Vorschrift 2 gibt vor, in welchem Umfang Sie diese betriebsärztliche und sicherheitstechnische Betreuung gewährleisten müssen.

2.1.5 Sicherheitsbeauftragte

Arbeiten in Ihrem Unternehmen mehr als 20 Beschäftigte, müssen Sie zusätzlich Sicherheitsbeauftragte bestellen.

Sicherheitsbeauftragte sind Mitarbeiterinnen und Mitarbeiter Ihres Unternehmens, die Sie ehrenamtlich neben ihren eigentlichen Aufgaben bei der Verbesserung der Arbeitssicherheit und des Gesundheitsschutzes unterstützen.

Sie achten z.B. darauf, dass Schutzvorrichtungen und -ausrüstungen vorhanden sind und weisen ihre Kolleginnen und Kollegen auf sicherheits- oder gesundheitswidriges Verhalten hin. So geben sie Ihnen verlässliche Anregungen zur Verbesserung des Arbeitsschutzes.

2.1.6 Qualifikation für den Arbeitsschutz

Wirksamer Arbeitsschutz erfordert fundiertes Wissen.

Stellen Sie daher sicher, dass alle Personen in Ihrem Unternehmen, die mit Aufgaben im Arbeitsschutz betraut sind, ausreichend qualifiziert sind.

Geben Sie diesen Personen die Möglichkeit, an Aus- und Fortbildungsmaßnahmen teilzunehmen.

Die Berufsgenossenschaften, Unfallkassen und die Deutsche Gesetzliche Unfallversicherung bieten dazu vielfältige Seminare sowie Aus- und Fortbildungsmöglichkeiten an.

2.1.7 Beurteilung der Arbeitsbedingungen und Dokumentation (Gefährdungsbeurteilung)

Wenn die Gefahren für Sicherheit und Gesundheit am Arbeitsplatz nicht bekannt sind, kann sich auch niemand davor schützen.

Eine der wichtigsten Aufgaben des Arbeitsschutzes ist daher die Beurteilung der Arbeitsbedingungen, auch "Gefährdungsbeurteilung" genannt.

Diese hat das Ziel, für jeden Arbeitsplatz in Ihrem Unternehmen mögliche Gefährdungen für die Sicherheit und Gesundheit Ihrer Beschäftigten festzustellen und Maßnahmen zur Beseitigung dieser Gefährdungen festzulegen.

Beurteilen Sie dabei sowohl die körperlichen als auch die psychischen Belastungen Ihrer Beschäftigten.

Beachten Sie Beschäftigungsbeschränkungen und -verbote, z.B. für Jugendliche, Schwangere und stillende Mütter, insbesondere im Hinblick auf schwere körperliche Arbeiten sowie den Umgang mit Gefahrstoffen.

Es gilt:

Gefahren müssen immer direkt an der Quelle beseitigt oder vermindert werden.

Wo dies nicht vollständig möglich ist, müssen Sie Schutzmaßnahmen nach dem T-O-P-Prinzip ergreifen.

Das heißt, Sie müssen zuerst technische (T), dann organisatorische (O) und erst zuletzt personenbezogene (P) Maßnahmen festlegen und durchführen.

Mit der anschließenden Dokumentation der Gefährdungsbeurteilung kommen Sie nicht nur Ihrer Nachweispflicht nach, sondern erhalten auch eine Übersicht der Arbeitsschutzmaßnahmen in Ihrem Unternehmen.

So lassen sich auch Entwicklungen nachvollziehen und Erfolge aufzeigen.

2.1.8 Arbeitsmedizinische Maßnahmen

Ein unverzichtbarer Baustein im Arbeitsschutz Ihres Unternehmens ist die arbeitsmedizinische Prävention.

Dazu gehören die Beteiligung des Betriebsarztes oder der Betriebsärztin an der Gefährdungsbeurteilung, die Durchführung der allgemeinen arbeitsmedizinischen Beratung sowie die arbeitsmedizinische Vorsorge mit individueller arbeitsmedizinischer Beratung der Beschäftigten.

Ergibt die Vorsorge, dass bestimmte Maßnahmen des Arbeits- und Gesundheitsschutzes ergriffen werden müssen, so müssen Sie diese für die betroffenen Beschäftigten in die Wege leiten.

2.1.9 Unterweisung

Ihre Beschäftigten können nur dann sicher und gesund arbeiten, wenn sie über die Gefährdungen an ihrem Arbeitsplatz sowie ihre Pflichten im Arbeitsschutz informiert sind und die erforderlichen Maßnahmen und betrieblichen Regeln kennen.

Dazu gehören auch die Betriebsanweisungen.

Deshalb ist es wichtig, dass Ihre Beschäftigten eine Unterweisung möglichst an ihrem Arbeitsplatz erhalten.

Diese kann durch Sie selbst oder eine von Ihnen beauftragte zuverlässige und fachkundige Person durchgeführt werden.

Setzen Sie Beschäftigte aus Zeitarbeitsunternehmen ein, müssen Sie sie unterweisen wie die Mitarbeiterinnen und Mitarbeiter in Ihrem Betrieb.

Dabei können Sie Unterstützung erhalten von der Betriebsärztin, vom Betriebsarzt oder von der Fachkraft für Arbeitssicherheit.

Die Unterweisung muss mindestens einmal jährlich erfolgen und dokumentiert werden.

Bei Jugendlichen ist dies halbjährlich erforderlich.

Zusätzlich müssen Sie für alle Beschäftigten eine Unterweisung sicherstellen

- vor Aufnahme einer Tätigkeit,

- bei Zuweisung einer anderen Tätigkeit,

- bei Veränderungen im Aufgabenbereich und Veränderungen in den Arbeitsabläufen.

2.1.10 Gefährliche Arbeiten

Manche Arbeiten in Ihrem Unternehmen sind besonders gefährlich für die Mitarbeiterinnen und Mitarbeiter.

Sorgen Sie in solchen Fällen dafür, dass eine zuverlässige, mit der Arbeit vertraute Person die Aufsicht führt. Ist nur eine Person allein mit einer gefährlichen Arbeit betraut, so sind Sie verpflichtet, für geeignete technische oder organisatorische Schutzmaßnahmen zu sorgen, wie Kontrollgänge einer zweiten Person, zeitlich abgestimmte Telefon-/Funkmeldesysteme oder Personen-Notsignal-Anlagen.

Ihr Unfallversicherungsträger berät Sie dazu gerne.

2.1.11 Zugang zu Vorschriften und Regeln

Machen Sie die für Ihr Unternehmen relevanten Unfallverhütungsvorschriften sowie die einschlägigen staatlichen Vorschriften und Regeln an geeigneter Stelle für alle zugänglich.

So sorgen Sie nicht nur dafür, dass Ihre Beschäftigten über die notwendigen Präventionsmaßnahmen informiert werden, Sie zeigen ihnen auch, dass Sie Arbeitssicherheit und Gesundheitsschutz ernst nehmen.

Bei Fragen zum Vorschriften- und Regelwerk hilft Ihnen Ihr Unfallversicherungsträger weiter.

2.1.12 Persönliche Schutzausrüstungen

Wenn durch technische und organisatorische Maßnahmen Gefährdungen für Ihre Beschäftigten nicht ausgeschlossen werden können, sind Sie als Unternehmerin oder Unternehmer verpflichtet, ihnen kostenfrei Persönliche Schutzausrüstungen (PSA) zur Verfügung zu stellen.

Bei der Beschaffung ist darauf zu achten, dass die PSA mit einer CE-Kennzeichnung versehen ist. Welche PSA dabei für welche Arbeitsbedingungen und Beschäftigten die richtige ist, leitet sich aus der Gefährdungsbeurteilung ab. Vor der Bereitstellung sind Sie verpflichtet, die Beschäftigten anzuhören.

Zur Sicherstellung des Schutzziels ist es wichtig, dass die Beschäftigten die PSA entsprechend der Gebrauchsanleitung und unter Berücksichtigung bestehender Tragezeitbegrenzungen und Gebrauchsdauern bestimmungsgemäß benutzen, regelmäßig auf ihren ordnungsgemäßen Zustand prüfen und Ihnen festgestellte Mängel unverzüglich melden.

Die bestimmungsgemäße Benutzung der PSA muss den Beschäftigten im Rahmen von Unterweisungen vermittelt werden.

Durch die Organisation von Wartungs-, Reparatur- und Ersatzmaßnahmen sowie durch ordnungsgemäße Lagerung tragen Sie dafür Sorge, dass die persönlichen Schutzausrüstungen während der gesamten Nutzungsdauer gut funktionieren und sich in hygienisch einwandfreiem Zustand befinden.

Werden in Ihrem Unternehmen PSA zum Schutz gegen tödliche Gefahren oder bleibende Gesundheitsschäden eingesetzt (z.B. PSA gegen Absturz, Atemschutz), müssen zusätzliche Maßnahmen beachtet werden.

So müssen Unterweisungen zur bestimmungsgemäßen Benutzung dieser PSA praktische Übungen beinhalten.

Weitere Maßnahmen können z.B. die Planung und sachgerechte Durchführung von Rettungsmaßnahmen, Überprüfung der Ausrüstungen durch einen Sachkundigen oder die Erstellung von speziellen Betriebsanweisungen betreffen.

Mit Gebotszeichen zur Sicherheits- und Gesundheitsschutzkennzeichnung können Sie die Beschäftigten darauf hinweisen, an welchen Arbeitsplätzen PSA benutzt werden müssen.

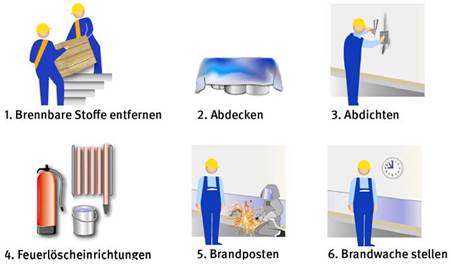

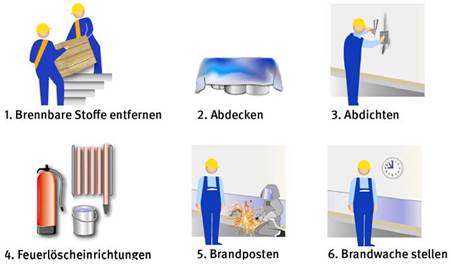

2.1.13 Brandschutz- und Notfallmaßnahmen

Im Notfall müssen Sie und Ihre Beschäftigten schnell und zielgerichtet handeln können.

Daher gehören die Organisation des betrieblichen Brandschutzes, aber auch die Vorbereitung auf sonstige Notfallmaßnahmen, zum Beispiel die geordnete Evakuierung Ihrer Arbeitsstätte, zum betrieblichen Arbeitsschutz.

Lassen Sie daher so viele Beschäftigte wie möglich zu Brandschutzhelferinnen und Brandschutzhelfern ausbilden, empfehlenswert sind mindestens fünf Prozent der Belegschaft.

Empfehlenswert ist auch die Bestellung einer Mitarbeiterin oder eines Mitarbeiters zum Brandschutzbeauftragten.

Das zahlt sich im Notfall aus. Damit Entstehungsbrände wirksam bekämpft werden können, müssen Sie Ihren Betrieb mit geeigneten Feuerlöscheinrichtungen, wie tragbaren Feuerlöschern, ausstatten und alle Mitarbeiterinnen und Mitarbeiter mit deren Benutzung durch regelmäßige Unterweisung vertraut machen.

2.1.14 Erste Hilfe

Die Organisation der Ersten Hilfe in Ihrem Betrieb gehört zu Ihren Grundpflichten.

Unter Erste Hilfe versteht man alle Maßnahmen, die bei Unfällen, akuten Erkrankungen, Vergiftungen und sonstigen Notfällen bis zum Eintreffen des Rettungsdienstes, eines Arztes oder einer Ärztin erforderlich sind.

Dazu gehört zum Beispiel:

Unfallstelle absichern, Verunglückte aus akuter Gefahr retten, Notruf veranlassen, lebensrettende Sofortmaßnahmen durchführen sowie Betroffene betreuen.

Den Grundbedarf an Erste-Hilfe-Material decken der "Kleine Betriebsverbandkasten" nach DIN 13157 bzw. der "Große Betriebsverbandkasten" nach DIN 13169 ab. Zusätzlich können ergänzende Materialien aufgrund betriebsspezifischer Gefährdungen erforderlich sein.

Je nachdem wie viele Beschäftigte in Ihrem Unternehmen arbeiten, müssen Ersthelferinnen und Ersthelfer in ausreichender Anzahl zur Verfügung stehen.

Diese Aufgabe können alle Beschäftigten übernehmen.

Voraussetzung ist die erfolgreiche Fortbildung in einem Erste-Hilfe-Lehrgang und die regelmäßige Auffrischung alle zwei Jahre (Erste-Hilfe-Fortbildung). Die Lehrgangsgebühren werden von den Berufsgenossenschaften und Unfallkassen getragen.

Beachten Sie, dass auch im Schichtbetrieb und während der Urlaubszeit genügend Ersthelferinnen und -helfer anwesend sein müssen.

| ? Wie viele Ersthelferinnen und Ersthelfer? |

| Unternehmen mit 2-20 anwesenden Beschäftigten | 1 Ersthelferin/Ersthelfer |

| bei mehr als 20 anwesenden Beschäftigten | |

| a) in Verwaltungs- und Handelsbetrieben | 5 % |

| b) in sonstigen Betrieben | 10 % |

2.1.15 Regelmäßige Prüfung der Arbeitsmittel

Schäden an Arbeitsmitteln können zu Unfällen führen.

Daher müssen die in Ihrem Unternehmen eingesetzten Arbeitsmittel regelmäßig kontrolliert und je nach Arbeitsmittel geprüft werden.

Vor der Verwendung eines Arbeitsmittels muss dieses durch Inaugenscheinnahme, ggf. durch eine Funktionskontrolle, auf offensichtliche Mängel kontrolliert werden, die so schnell entdeckt werden können.

Neben diesen Kontrollen müssen Sie für wiederkehrende Prüfungen in angemessenen Zeitabständen sorgen.

Wie, von wem und in welchen Abständen dies geschehen soll, beschreiben die TRBS 1201 und die TRBS 1203 (siehe Infobox "Rechtliche Grundlagen"). Im Einschichtbetrieb hat sich bei vielen Arbeitsmitteln ein Prüfabstand von einem Jahr bewährt. Die Ergebnisse der Prüfungen müssen Sie mindestens bis zur nächsten Prüfung aufbewahren.

2.1.16 Planung und Beschaffung

Es lohnt sich, das Thema Sicherheit und Gesundheit von Anfang an in allen betrieblichen Prozessen zu berücksichtigen.

Wenn Sie schon bei der Planung von Arbeitsstätten und Anlagen sowie dem Einkauf von Arbeitsmitteln und Arbeitsstoffen an die Sicherheit und Gesundheit Ihrer Beschäftigten denken, erspart Ihnen dies (teure) Nachbesserungen.

2.1.17 Barrierefreiheit

Denken Sie auch an die barrierefreie Gestaltung der Arbeitsräume in Ihrem Unternehmen.

Barrierefreiheit kommt nicht nur Ihren Mitarbeiterinnen und Mitarbeitern mit Behinderung zugute, Ihre gesamte Belegschaft kann davon profitieren.

So können zum Beispiel ausreichend breite Wege oder Armaturen, Lichtschalter und Türgriffe, die gut erreichbar sind, sowie trittsichere Bodenbeläge Unfallrisiken senken und zu weitaus geringeren Belastungen und Beanspruchungen führen.

2.1.18 Gesundheit im Betrieb

Gesundheit ist die wichtigste Voraussetzung, damit Ihre Mitarbeiterinnen und Mitarbeiter bis zum Rentenalter beschäftigungs- und leistungsfähig bleiben.

Frühzeitige Maßnahmen, die arbeitsbedingte physische und psychische Belastungen verringern helfen, zahlen sich doppelt aus - sowohl für die Beschäftigten als auch den Betrieb.

Dazu gehören die Gestaltung sicherer und gesunder Arbeitsplätze und ein Betriebliches Eingliederungsmanagement (BEM). Auch die Stärkung eines gesundheitsbewussten Verhaltens Ihrer Beschäftigten und die Schaffung gesundheitsförderlicher Arbeitsbedingungen tragen zur Gesundheit Ihrer Beschäftigten bei. Ein Tipp: Ihre Mitarbeiterinnen und Mitarbeiter wissen oft am besten, was sie an ihrem Arbeitsplatz beeinträchtigt.

Beziehen Sie sie daher in Ihre Überlegungen für Verbesserungsmaßnahmen mit ein. Das sorgt auch für motivierte Beschäftigte.

2.1.19 Fremdfirmen, Lieferanten und Einsatz auf fremdem Betriebsgelände

Auf Ihrem Betriebsgelände halten sich Fremdfirmen und Lieferanten auf? Hier können ebenfalls besondere Gefährdungen entstehen.

Treffen Sie die erforderlichen Regelungen und sorgen Sie dafür, dass diese Personen die betrieblichen Arbeitsschutzregelungen Ihres Unternehmens kennen und beachten.

Arbeiten Sie bzw. Ihre Beschäftigten auf fremdem Betriebsgelände, gilt dies umgekehrt auch für Sie: Sorgen Sie auch in Sachen Arbeitssicherheit für eine ausreichende Abstimmung mit dem Unternehmen, auf dessen Betriebsgelände Sie im Einsatz sind.

2.1.20 Integration von zeitlich befristet Beschäftigten

Die Arbeitsschutzanforderungen in Ihrem Unternehmen gelten für alle Beschäftigten - auch für Mitarbeiterinnen und Mitarbeiter, die nur zeitweise in Ihrem Betrieb arbeiten, zum Beispiel Zeitarbeitnehmerinnen und -arbeitnehmer sowie Praktikantinnen und Praktikanten.

Stellen Sie sicher, dass diese Personen ebenfalls in den betrieblichen Arbeitsschutz eingebunden sind.

2.1.21 Allgemeine Informationen

- Datenbank Vorschriften, Regeln und Informationen der gesetzlichen Unfallversicherung: www.dguv.de/publikationen

- Kompetenz-Netzwerk Fachbereiche Prävention: www.dguv.de (Webcode: d36139)

- Datenbank der gesetzlichen Unfallversicherung zu Bio- und Gefahrstoffen (GESTIS): www.dguv.de (Webcode: d3380)

- Arbeitsschutzgesetz und -verordnungen: www.gesetze-im-internet.de

- Technische Regeln zu Arbeitsschutzverordnungen: www.baua.de

3 Arbeitsplätze und Tätigkeiten:

Gefährdungen und Maßnahmen

3.1 Grundsätzliche Gefährdungen und Maßnahmen

3.1.1 Gefahrstoffe in der Metallbranche

Im Metallbau werden bei verschiedenen Verfahren und Tätigkeiten Arbeitsstoffe eingesetzt, die gefährliche Merkmale haben können oder bei deren Verwendung andere Stoffe entstehen, die diese Merkmale aufweisen.

Routine im Umgang mit diesen gefährlichen Arbeitsstoffen (Gefahrstoffe) führt oftmals dazu, dass eine " Gewöhnung" eintritt.

In der Folge werden häufig Arbeitsschutzvorschriften missachtet.

In der Gefährdungsbeurteilung ist das S-T-O-P-Prinzip (Substitution-Technische-Oganisatorische-Personenbezogene Schutzmaßnahmen) zu berücksichtigen.

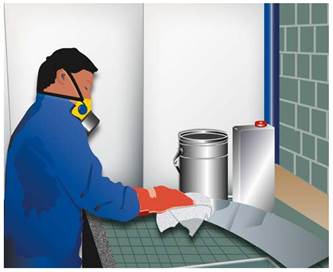

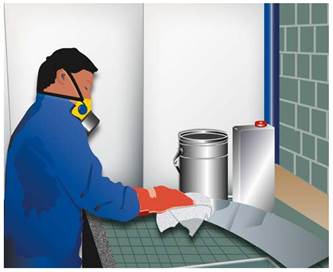

Abb. 1 Gefahrstoffe

- wird nicht dargestellt - *)

3.1.1.1 Rechtliche Grundlagen

- Arbeitsstättenverordnung (ArbStättV)

- Betriebssicherheitsverordnung (BetrSichV)

- Gefahrstoffverordnung (GefStoffV)

- Technische Regeln für Gefahrstoffe.

- TRGS 001 "Das Technische Regelwerk zur Gefahrstoffverordnung - Allgemeines - Aufbau - Übersicht - Beachtung der Technischen Regeln für Gefahrstoffe"

- TRGS 400 "Gefährdungsbeurteilung für Tätigkeiten mit Gefahrstoffen"

- TRGS 500 "Schutzmaßnahmen"

- TRGS 900 "Arbeitsplatzgrenzwerte"

- TRGS 910 "Risikobezogenes Maßnahmenkonzept für Tätigkeiten mit krebserzeugenden Gefahrstoffen"

3.1.1.2 Weitere Informationen

- DGUV Information 213-033 "Gefahrstoffe in Werkstätten"

- Sicherheitsdatenblätter

- BGHM Arbeitsschutz Kompakt Nr. 075 "Grundlegende Maßnahmen bei Tätigkeiten mit Gefahrstoffen"

3.1.1.3 Gefährdungen

Zentrales Dokument zur Informationsbeschaffung ist das Sicherheitsdatenblatt, das Sie für alle in Ihrem Unternehmen vorkommenden Gefahrstoffe bereithalten müssen.

Im Sicherheitsdatenblatt ist unter anderem beschrieben, welche Gefährlichkeitsmerkmale ein Stoff besitzt (schädliche Auswirkungen auf den menschlichen Organismus, wenn er in den Körper oder auf die Haut gelangt).

Folgende Gefahrenklassen, die die Art der Gefährdung wiedergeben, sind unter anderem möglich:

Abb. 2 GHS 02, 05, 06, 08, 09

Tabelle 1 - Gesundheitsgefahren

| Gesundheitsgefahren durch Gefahrstoffe gem. GefStoffV, § 3, Abs. 2 |

| a) Akute Toxizität (oral, dermal, inhalativ) |

| b) Ätz-/Reizwirkung auf die Haut |

| c) Schwere Augenschädigung/ Augenreizung |

| d) Sensibilisierung der Atemwege oder der Haut |

| e) Keimzellmutagenität |

| f) Karzinogenität |

| g) Reproduktionstoxizität |

| h) Spezifische Zielorgan-Toxizität, einmalige Exposition (STOT SE) |

| i) Spezifische Zielorgan-Toxizität, wiederholte Exposition (STOT RE) |

| j) Aspirationsgefahr |

Hinzu kommen häufig physikalische Gefahren, von denen hier als Beispiel die Brand- und Explosionsgefahren genannt werden sollen, die durch entzündbare Gase, Flüssigkeiten oder Feststoffe entstehen können.

Die Aufnahme der Gefahrstoffe erfolgt in der Regel:

- über die Haut

- durch Verschlucken

- durch Einatmen

Folgende mögliche schädigende Wirkungen können unter anderem in Abhängigkeit von der Konzentration des Gefahrstoffs und der Häufigkeit und Dauer der Einwirkung eintreten:

- Vergiftungen

- Reizungen

- Allergien aufgrund von Sensibilisierung durch Hautkontakt oder Einatmen

- Verätzungen

- Verbrennungen

- Tumorbildung

Beachten Sie auch, dass Gefahrstoffe, zum Beispiel Schweißrauche, erst bei Arbeitsverfahren entstehen können.

Zusätzlich können sich durch das Arbeitsverfahren, beziehungsweise die Art der Verwendung, weitere Gefährdungen ergeben (zum Beispiel Versprühen einer entzündbaren Flüssigkeit mit einem eher unkritisch hohen Flammpunkt, wodurch der Sprühnebel (Aerosol) selbst bei Raumtemperatur zündfähig werden kann).

In ähnlicher Weise können sich auch Stäube entzündbarer Feststoffe verhalten.

Bei entzündbaren Flüssigkeiten mit einem relativ niedrigen Flammpunkt (zum Beispiel viele Lösemittel) ist es möglich, dass in einem schlecht belüfteten Bereich schon wenige Milliliter einer verdampften Menge ausreichen, um eine gefährliche Menge eines zündfähigen Gemischs zu ergeben.

Bei sehr hohen Expositionen (Konzentration, Dauer, Häufigkeit) können die schädigenden Auswirkungen bis zum Tod führen.

Bei ausreichenden Konzentrationen von entzündbaren Stoffen in der Luft kann es zur Zündung des Gemischs kommen, wenn Zündquellen vorhanden sind.

3.1.1.4 Maßnahmen

- Veranlassen Sie eine Bestandsaufnahme aller im Betrieb vorhandenen Gefahrstoffe.

- Beschaffen Sie die benötigten Informationen (Sicherheitsdatenblatt, Produktinformationen).

- Bestimmen Sie die Gefahrenklassen.

- Lassen Sie mit Hilfe der vorliegenden Informationen gleichartige Stoffe bestimmen und den Bestand bereinigen sowie ein Gefahrstoffverzeichnis erstellen.

- Ermitteln Sie alle betrieblichen Einsatzbedingungen und Expositionen und beurteilen Sie die hieraus resultierenden Gefährdungen.

- Leiten Sie Schutzmaßnahmen ab und beachten Sie dabei die Reihenfolge:

S (Substitution durch einen ungefährlicheren Stoff oder ein anderes Verfahren)

T (Technische Maßnahmen:

Einhausung/geschlossenes System, Erfassung und Absaugung am Entstehungsort, Raumlüftung)

O (Organisatorische Maßnahmen: zeitliche/räumliche Trennung)

P (Personenbezogene Maßnahmen:

Unterweisung, Persönliche Schutzausrüstung, Hautschutz)

- Die Maßnahmen des Brand- und Explosionsschutzes sind von großer Wichtigkeit und müssen geeignet sein, entsprechend der betrieblichen Bedingungen zuverlässig Brände und Explosionen zu verhindern.

- Prüfen Sie, ob alle getroffenen Maßnahmen ausreichen, ob die relevanten Grenzwerte eingehalten werden.

Dazu können messtechnische oder nichtmesstechnische Verfahren herangezogen werden.

- Legen Sie, abhängig von den gefährlichen Eigenschaften der gehandhabten Gefahrstoffe, unter anderem Erste-Hilfe-Maßnahmen im Zusammenhang mit den Stoffen und Produkten und zur Hygiene fest (z.B. während der Arbeit nicht essen/trinken, getrennte Aufbewahrung von Arbeits- und Straßenkleidung, Einsatz persönlicher Schutzausrüstung).

- Erstellen Sie für alle Tätigkeiten mit Gefahrstoffen Betriebsanweisungen.

Die betroffenen Beschäftigten sind vor Beginn der Tätigkeiten und dann mindestens einmal jährlich (Jugendliche halbjährlich) zu unterweisen.

Handlungshilfen dazu bietet das Gefahrstoffinformationssystem GisChem der BGHM und der BG RCI.

- Nach dem Ergebnis der Gefährdungsbeurteilung ist gegebenenfalls eine arbeitsmedizinische Vorsorge zu veranlassen (Pflichtvorsorge) oder anzubieten (Angebotsvorsorge). Zur Art und zum Umfang der Vorsorge kann der Betriebsarzt oder die Betriebsärztin beraten.

- Beachten Sie, dass es bei Tätigkeiten mit bestimmten Gefahrstoffen, zum Beispiel Stoffen, die als krebserzeugend oder reproduktionstoxisch eingestuft sind, Beschäftigungsbeschränkungen für schwangere und stillende Frauen sowie für Jugendliche gibt.

Gefahrstoffverzeichnis

Erfassen Sie alle Gefahrstoffe in einem Gefahrstoffverzeichnis.

Folgende Angaben müssen mindestens enthalten sein:

- genaue Bezeichnung des Gefahrstoffs oder Produkts (z.B. Produkt- oder Handelsname)

- Bezeichnung des Arbeitsbereichs

- Einstufung/ Kennzeichnung, gefährliche Eigenschaften

- verwendete Mengen (z.B. Jahresverbrauch)

- Verweis auf die Sicherheitsdatenblätter

Das Verzeichnis muss mindestens jährlich geprüft und aktualisiert werden.

Den betroffenen Beschäftigten bzw. deren Vertretung müssen die Angaben zu "Bezeichnung des Gefahrstoffs oder Produkts", "Einstufung und gefährliche Eigenschaften" und "Arbeitsbereiche" sowie die Sicherheitsdatenblätterzugänglich sein.

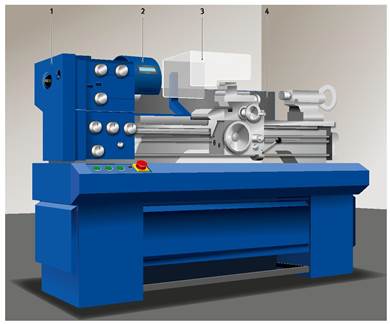

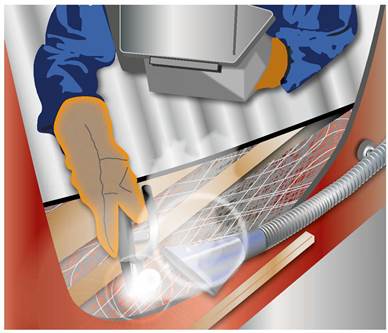

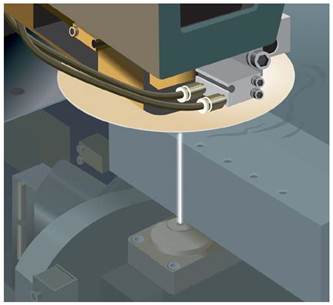

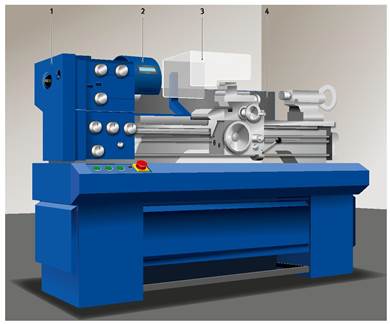

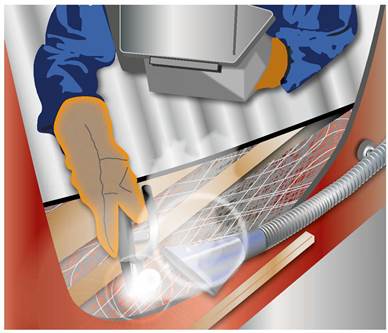

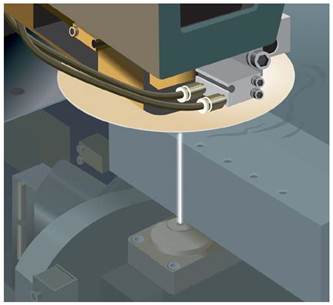

3.1.2 Verwendung von Kühlschmierstoffen (KSS)

Kühlschmierstoffe (KSS) gehören zur effizienten Produktion in den metallverarbeitenden Branchen.

Sie führen die Wärme ab, die in der Fertigungstechnik beim Trennen und Umformen auf Werkzeugmaschinen entsteht und verringern die Reibung zwischen Werkzeug und Werkstück durch Schmierung.

Allerdings kann der KSS-Einsatz in der spanenden Metallbearbeitung die Gesundheit der dort Beschäftigten gefährden.

Abb. 3 Kühlschmierstoff in der Metallverarbeitung zur Wärmeabfuhr zwischen Werkstück und Werkzeug

- wird nicht dargestellt - *)

3.1.2.1 Rechtliche Grundlagen

- Biostoffverordnung (BioStoffV)

- Gefahrstoffverordnung (GefStoffV)

- Technische Regel für Gefahrstoffe (TRGS) 611 "Verwendungsbeschränkungen für wassermischbare bzw. wassergemischte Kühlschmierstoffe, bei deren Einsatz N-Nitrosamine auftreten"

- DGUV Regel 109-003 "Tätigkeiten mit Kühlschmierstoffen"

3.1.2.2 Weitere Informationen

3.1.2.3 Gefährdungen

Der direkte und ungeschützte Hautkontakt mit KSS zählt zu den häufigsten Auslösern von Hauterkrankungen.

Allein der insgesamt hohe pH-Wert, von in der Regel 8,0 bis 9,5 bei wassergemischten KSS, stellt eine Belastung für die ungeschützte Haut dar.

Nichtwassermischbare KSS (zum Beispiel Honöle) können die Haut entfetten, was den natürlichen Schutz schwächt. Außerdem sind Schleimhaut- und/oder Atemwegsreizungen nach dem Einatmen von KSS-Dämpfen und -Aerosolen möglich.

Auslöser dafür können die Inhaltsstoffe der Kühlschmierstoffe oder bei wassergemischten KSS auch eine Keimbelastung mit Bakterien und/oder Pilzen/Hefen sein.

3.1.2.4 Maßnahmen

- Erstellen Sie für die unterschiedlichen Tätigkeiten mit KSS (zum Beispiel Neuansatz, Maschinenbedienung, Wartung, Prüfung, Reinigung, Desinfektionsmaßnahmen) eine Gefährdungsbeurteilung mit den jeweils angepassten Schutzmaßnahmen.

- Beachten Sie, dass sich wassergemischte Kühlschmierstoffe während des Einsatzes, zum Beispiel durch Verdunstung, den Eintrag von Fremdstoffen (wie Fremdöle, Metalle), chemische Reaktionen oder durch mikrobiologische Aktivität, verändern können.

Sorgen Sie dafür, dass Kühlschmierstoffe regelmäßig, anhand verschiedener Parameter nach der TRGS 611 und der DGUV Regel 109-003, fachkundig geprüft werden.

Ist eine Veränderung eingetreten, muss korrigierend eingegriffen werden.

DGUV Regel 109-003 "Tätigkeiten mit Kühlschmierstoffen"

Zu allen genannten Aspekten liefert die DGUV Regel 109-003 "Tätigkeiten mit Kühlschmierstoffen" wichtige Hinweise und behandelt geeignete Schutzmaßnahmen.

Durch Umsetzung des dort beschriebenen Konzepts der abgestuften Schutzmaßnahmen können die bei Tätigkeiten mit KSS auftretenden Risiken auf ein Minimum reduziert werden.

3.1.3 Biostoffe in der Metallbranche

Biostoffe können im Metallbau auf vielfältige Weise durch Verunreinigungen oder Kontaminationen vorkommen.

Sie sind jedoch nicht immer auf den ersten Blick erkennbar.

Deshalb ist eine sorgfältige Gefährdungsbeurteilung unabdingbar.

3.1.3.1 Rechtliche Grundlagen

- Biostoffverordnung (BioStoffV)

- Trinkwasserverordnung (TrinkwV)

- Technische Regeln für Biologische Arbeitsstoffe (TRBA):

- TRBA 400 "Handlungsanleitung zur Gefährdungsbeurteilung und für die Unterrichtung der Beschäftigten bei Tätigkeiten mit biologischen Arbeitsstoffen"

- TRBA/TRGS 406"Sensibilisierende Stoffe für die Atemwege"

- TRBA 500 "Grundlegende Maßnahmen bei Tätigkeiten mit biologischen Arbeitsstoffen"

- DGUV Regel 109-003 "Tätigkeiten mit Kühlschmierstoffen"

- DGUV Regel 112-190 "Benutzung von Atemschutzgeräten"

- DGUV Regel 112-995 "Benutzung von Schutzhandschuhen"

3.1.3.2 Weitere Informationen

- DGUV Information 201-028 "Handlungsanleitung Gesundheitsgefährdungen durch biologische Arbeitsstoffe bei der Gebäudesanierung"

- DGUV Information 201-031 "Handlungsanleitung zur Gefährdungsbeurteilung nach Biostoffverordnung (BioStoffV); Gesundheitsgefährdungen durch Taubenkot"

- DGUV Information 209-051 "Keimbelastung wassergemischter Kühlschmierstoffe"

- DGUV Information 240-420 "Handlungsanleitung für die arbeitsmedizinische Vorsorge nach dem Berufsgenossenschaftlichen Grundsatz G 42 "Tätigkeiten mit Infektionsgefährdung"

- DGUV-Information FB HM-044 "Physikalische Entkeimungsverfahren zur Reduzierung der mikrobiellen Besiedelung in wassergemischten Kühlschmierstoffen"

- DGUV-Information FB HM-056 "Richtiger Umgang mit Dip-Slides - Wachstumskontrolle von Mikroorganismen in wassergemischten KSS"

- DGUV-Information FB HM-083 "Schimmelpilzbefall an Hölzern - Beurteilung und Maßnahmen bei Befall an Transport- und Verpackungshölzern"

- GESTIS-Biostoffdatenbank: http://www.dguv.de/ifa/gestis-biostoffe

- Portal Kühlschmierstoffe: http://dguv.de/ifa/kss

3.1.3.3 Gefährdungen

Zu den Biostoffen gehören beispielsweise Bakterien, Viren oder Schimmelpilze.

Mögliche Gefährdungen sind unter anderem:

- Infektionen, zum Beispiel durch Bakterien/Viren in verunreinigtem Material

- Sensibilisierungen durch allergene Stoffe, zum Beispiel Bakterien und Schimmelpilze

- Toxische Wirkungen zum Beispiel der Bakterien- bzw. Schimmelpilzgifte

Die Möglichkeiten, mit Biostoffen in Kontakt zu kommen, sind vielfältig und von der jeweiligen Situation/Umgebung abhängig, zum Beispiel durch:

- Taubenkot auf Baustellen

- Ausscheidungen (Urin, Kot, etc.) von Nagetieren (Mäusen, etc.), die Infektionen verursachen durch Bakterien, Schimmelpilze aber auch durch Viren (z.B. Hantavirus)

- Kontaminiertes Wasser (Legionellenvermehrung, z.B. erhöhtes Vorkommen von Legionellen in wässrigen Systemen wie Warmwasserleitungen, Schläuchen, Wasserbecken, Rückkühlwerken)

- Bakterien und Schimmelpilze in Kühlschmierstoffen

- Schimmelpilze auf feuchten Wänden und Hölzern (in Zusammenwirkung mit Feuchtigkeit)

Gefährdungen können durch Einatmen, Verschlucken und auch durch Hautkontakt auftreten.

Der persönliche Gesundheitszustand spielt bei der Gefährdung eine maßgebliche Rolle.

Beschäftigte mit Grunderkrankungen, mit bereits bekannten Allergien oder auch immungeschwächte Personen sind besonders gefährdet.

3.1.3.4 Maßnahmen

Die Schutzmaßnahmen richten sich streng nach der genauen Arbeitssituation, nach der Menge und Art der vorhandenen Biostoffe und der Expositionsdauer.

Generell sollten die Schutzmaßnahmen anhand einer sorgfältig durchgeführten Gefährdungsbeurteilung geplant und durchgeführt werden.

Bei den Gefährdungen durch Biostoffe im Metallbau handelt es sich um nicht gezielte Tätigkeiten gemäß der Biostoffverordnung. Eine Substitutionsprüfung fällt deshalb nicht an.

Veranlassen Sie Schutz- und besonders Hygienemaßnahmen, damit keine Kontamination erfolgen kann.

Bei sichtbarer Kontamination muss vor dem eigentlichen Arbeitsprozess zuerst die Kontamination beseitigt werden.

Ist das nicht möglich, sind folgende Maßnahmen erforderlich:

- Bei oberflächlichem Schimmelbefall kleinerer Flächen (unter 0,5 m2) vorsichtig mit einem (alkoholhaltigen) Reiniger abwischen; Tuch entsorgen.

- Saugen Sie (kontaminierte) Aerosole (z.B. Kühlschmierstoffe) direkt an der Entstehungsstelle ab.

- Beseitigen Sie Stäube, Ablagerungen etc., die prinzipiell immer kontaminiert sein können, staubarm, z.B. durch Absaugen mit geeigneter technischer Ausrüstung oder Nasswischen.

Trockenes Fegen ist zu unterlassen.

- Warten und prüfen Sie regelmäßig die Filteranlagen und Absaugungen, z.B. an kühlschmierstoffhaltigen Maschinen.

- Sorgen Sie auf Baustellen für gute Durchlüftung des Arbeitsbereichs.

Auf diese Weise kann die Konzentration an Biostoffen deutlich gesenkt werden.

- Erstellen Sie für alle Tätigkeiten mit Biostoffen Betriebsanweisungen.

- Die betroffenen Beschäftigten sind vor Beginn der Tätigkeiten und dann mindestens einmal jährlich zu unterweisen (Jugendliche halbjährlich). Dokumentieren Sie die Unterweisung.

- Erstellen Sie bei Tätigkeiten mit Kühlschmierstoffen einen Pflege- und Wartungsplan und sorgen Sie dafür, dass sich die Beschäftigten danach richten.

- Erstellen Sie für die Tätigkeiten mit Kühlschmierstoffen einen Hautschutzplan.

Veranlassen Sie, dass dieser von Ihren Beschäftigten eingehalten und berücksichtigt wird.

- Stellen Sie, besonders bei der Beseitigung von Kontaminationen, Schutzhandschuhe zur Verfügung und sorgen Sie dafür, dass sie verwendet werden.

Wenn kein zusätzlicher Kontakt mit Chemikalien vorherrscht, reichen wasserdichte, abwaschbare Handschuhe aus (z.B. aus Nitril).

- Die allgemeine Arbeitskleidung reicht im Normalfall als Schutzkleidung aus. Bei mittelflächigen bzw. großflächigen Kontaminationen kann Einwegschutzkleidung Typ 5 oder 6 notwendig sein, z.B. beim Beseitigen von großflächigem Schimmelpilzbefall oder beim (manuellen) Arbeiten mit Hochdruckreinigern.

- Atemschutz kann, je nach Staub- und Aerosolentwicklung, erforderlich sein (siehe Punkt Schutzkleidung). Dafür ist ein Atemfilter der Filterklasse P2 oder P3 geeignet.

Beachten Sie die Tragezeitbegrenzungen.

Kein Konsum von Lebensmitteln in der Nähe von Kontaminationen mit Biostoffen.

3.1.4 Gefährdung durch Lärm

Lärm ist jeder Schall, der zu einer Beeinträchtigung des Hörvermögens oder zu einer sonstigen mittelbaren oder unmittelbaren Gefährdung von Sicherheit und Gesundheit der Beschäftigten führen kann.

Abb. 4 Lärmarbeit - Schneiden von Metall

3.1.4.1 Rechtliche Grundlagen

3.1.4.2 Weitere Informationen

- DGUV Information 212-024 "Gehörschutz"

- DGUV Information 215-443 "Akustik im Büro - Hilfe für die akustische Gestaltung von Büros"

- DIN EN ISO 9612:2009-09 "Akustik - Bestimmung der Lärmexposition am Arbeitsplatz - Verfahren der Genauigkeitsklasse 2"

- DIN 45645-2:2012-09 "Ermittlung des Beurteilungspegels aus Messungen - Teil 2 Ermittlung des Beurteilungspegels am Arbeitsplatz bei Tätigkeiten unterhalb des Pegelbereiches der Gehörgefährdung"

- VDI 2058 Blatt 2:2017-02 - Entwurf "Beurteilung von Lärm hinsichtlich Gehörgefährdung"

- VDI 2058 Blatt 3:2014-08 "Beurteilung von Lärm am Arbeitsplatz unter Berücksichtigung unterschiedlicher Tätigkeiten"

- BGHM Arbeitsschutz Kompakt Nr. 087 "Gehörschutz"

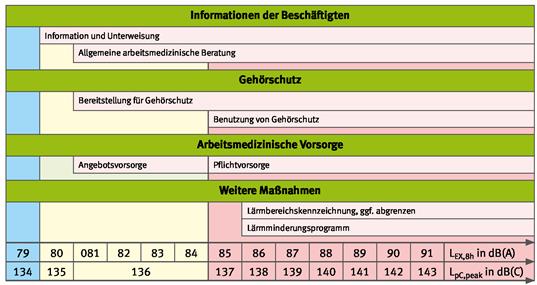

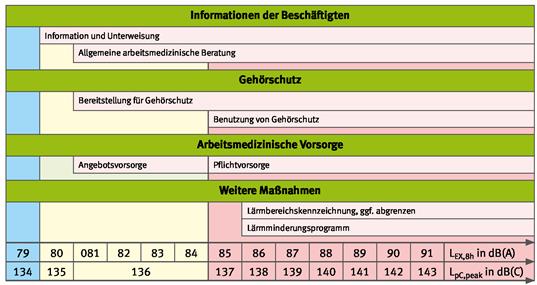

Abb. 5 Übersicht der Maßnahmen, die bei Erreichen oder Überschreiten der Auslösewerte durchgeführt werden müssen

3.1.4.3 Gefährdungen

Beurteilen Sie die Arbeitsbedingungen in der Gefährdungsbeurteilung und stellen Sie fest, ob die Beschäftigten Lärm ausgesetzt sind oder ausgesetzt sein können.

Bereits bei Überschreitung der unteren Auslösewerte besteht (z.B. bei besonderer Empfindlichkeit) eine potentielle Gehörgefährdung.

Wird einer der oberen Auslösewerte erreicht oder überschritten, ist von einer konkreten Gefährdung des Gehörs auszugehen.

Untere Auslösewerte:

Tages-Lärmexpositionspegel LEX,8h = 80 dB (A)

Spitzenschalldruckpegel LpC,peak = 135 dB (C)

Obere Auslösewerte bzw. max. zul. Expositionswerte:

Tages-Lärmexpositionspegel LEX,8h = 85 dB (A)

Spitzenschalldruckpegel LpC,peak = 137 dB (C)

Bei Arbeiten auf Baustellen und in Werkstätten/-hallen gibt es zum Beispiel folgende Ursachen für Lärmgefährdungen:

- Lärmintensive Arbeitsverfahren

- Lärmintensive Arbeitsmittel

- Lärmexpositionen durch Nebenarbeitsplätze

- Schallpegelerhöhungen durch Reflexionen

- Umgebungslärm

Lärm kann dann zu einer erhöhten Unfallgefahr führen, wenn durch ihn eine Wahrnehmung akustischer Signale, Warnrufe oder Gefahr ankündigender Geräusche beeinträchtigt wird.

Bereits unterhalb eines Tages-Lärmexpositionspegels von 80 dB(A) ist Lärm belastend.

Das kann zum Beispiel zu Beeinträchtigungen der Sprachverständlichkeit und der akustischen Orientierung führen, zu Störung der Arbeitsleistung, zu psychischen Fehlbeanspruchungsfolgen und zu physiologischen Wirkungen.

Langfristig können gesundheitliche Beeinträchtigungen entstehen.

Beste Praxis

An Arbeitsplätzen, an denen Tätigkeiten mit hoher geistiger Anforderung ausgeführt werden, soll ein Beurteilungspegel von Lr = 55 dB(A) nicht überschritten werden.

An Arbeitsplätzen, an denen Tätigkeiten mit mittlerer geistiger Anforderung ausgeführt werden, soll ein Beurteilungspegel von Lr = 70 dB(A) nicht überschritten werden.

3.1.4.4 Maßnahmen

Entsprechend dem Ergebnis der Gefährdungsbeurteilung legen Sie Schutzmaßnahmen nach dem Stand der Technik fest.

Die Gefährdungen sind so weit wie möglich zu verringern (Minimierungsgebot). Berücksichtigen Sie, dass technische Maßnahmen Vorrang vor organisatorischen und diese wiederum Vorrang vor personenbezogenen Schutzmaßnahmen haben (S-T-O-P Prinzip).

Beste Praxis

Unabhängig von der Höhe der Lärmexposition besteht die Forderung, Lärmbelastungen an Arbeitsplätzen zu vermeiden oder soweit wie möglich zu verringern.

Lärmreduzierte Arbeitsverfahren = Substitution

Stellen Sie sicher, dass das von Ihnen gewählte Arbeitsverfahren die geringste Lärmexposition aufweist.

Reduzierung der Lärmemission von Arbeitsmitteln = Technik

Stellen Sie möglichst schallreduzierte Arbeitsmittel bereit.

Informieren Sie sich bei Ihren Lieferanten über schallreduzierte Arbeitsmittel und Werkzeuge.

Dafür verwenden Sie die Kenngrößen arbeitsplatzbezogener Emissionsschalldruckpegel LpA, C-bewerteter "Emissions"-Spitzenschalldruckpegel LpC,peak und Schallleistungspegel LWA, die von den Herstellern, je nach Maschinentyp und Emissionsschallpegel, in den Betriebsanleitungen oder auf den Maschinen angegeben werden müssen.

Es ist zu beachten, dass diese Kenngrößen nicht unmittelbar für die Gefährdungsbeurteilung verwendet werden können.

Beste Praxis

Der Schallleistungspegel LWA ist die für eine Schallquelle kennzeichnende schalltechnische Größe und ist weder abhängig vom Raum noch vom Abstand.

Die Schallleistung beschreibt die Gesamtleistung (tatsächliche Schallenergie), die von einer Schallquelle abgegeben wird.

Abb. 6 Kennzeichnung des Schallleistungspegels an der Maschine

Lassen sich einzelne, den Gesamtschallpegel dominierende Verursacher identifizieren, kann eine Kapselung, Einhausung, Abtrennung zu einer erheblichen Pegelminderung führen.

Reduzierung der Lärmeinwirkung auf benachbarte Arbeitsplätze

Gestalten Sie Ihre Arbeitsplätze unter Berücksichtigung der auftretenden Lärmexposition so, dass eine Lärmeinwirkung auf Nebenarbeitsplätze so gering wie möglich ist. Sind Lärmexpositionen für Nebenarbeitsplätze nicht zu vermeiden, leiten Sie sekundäre Schallschutzmaßnahmen ein.

Mobile Schallschutzwände reduzieren den Schalldruckpegel um 2-15 dB.

Im Freien beträgt bei punktförmigen Schallquellen die Schallpegelabnahme pro Abstandsverdopplung 6 dB. In Räumen ist die Schallpegelabnahme pro Abstandsverdopplung, je nach Akustik des Raums, deutlich geringer.

Abb. 7 Schallpegelabnahme durch Entfernung

Der Stand der Technik gilt als eingehalten, wenn in den Oktavbändern mit den Mittenfrequenzen von 500 bis 4000 Hz

- der mittlere Schallabsorptionsgrad ± mindestens 0,3 oder

- die Schallpegelabnahme pro Abstandsverdopplung im Abstandsbereich von 0,75 bis 6 m mindestens 4 dB beträgt.

Beste Praxis

Eine Schallpegelminderung um 3 dB entspricht einer Halbierung der Schallintensität, auch dann, wenn sie kaum wahrnehmbar ist. Die Gefährdung reduziert sich auf die Hälfte.

Vermeidung von Schallreflexionen

Stellen Sie fest, ob an Ihren Arbeitsplätzen und Maschinenstellplätzen schallharte Raumbegrenzungsflächen ungewollte Schallreflexionen verursachen können.

Beste Praxis

Mobile oder stationäre Schallschutzwände sollten in Werkstätten und -hallen mindestens auf einer Seite schallabsorbierend gestaltet sein, damit von den verwendeten Schallschutzwänden keine zusätzlichen Reflexionen ausgehen.

Je schallabsorbierender die Decke ausgeführt ist, desto höher ist die Wirkung.

Begrenzung der lärmexponierten Personen = Organisation

Über die genannten Maßnahmen hinaus kann im Einzelfall ein zeitlich versetztes Arbeiten die Belastung reduzieren, wenn technische Schallschutzmaßnahmen nicht einsetzbar sind.

Das bedeutet, lärmintensive Arbeiten werden zu einem Zeitpunkt durchgeführt, an dem nur wenige Beschäftigte anwesend sind.

Gehörschutz = persönlicher Lärmschutz

Können trotz technischer und organisatorischer Schutzmaßnahmen die unteren Auslösewerte nicht eingehalten werden, müssen Sie den Beschäftigten geeigneten persönlichen Gehörschutz zur Verfügung stellen.

Ab den oberen Auslösewerten müssen Sie dafür Sorge tragen, dass die Beschäftigten den Gehörschutz bestimmungsgemäß verwenden.

Die Unterweisung ist mit praktischen Übungen zu kombinieren.

Umgebungslärm

Berücksichtigen Sie, dass Umgebungslärm, zum Beispiel Verkehrslärm, die Lärmbelastung am Arbeitsplatz erhöhen kann.

Beste Praxis

In einem Großraumbüro sind die Gespräche der Mitarbeiter und Mitarbeiterinnen die bestimmende Geräuschquelle.

Sie können durch schallabsorbierende Decken, Zwischenwände und Teppichbodenbeläge reduziert werden.

3.1.5 Brand- und Explosionsschutz

Eine Brand- und/oder Explosionsgefährdung kann in Arbeitsbereichen vorliegen, in denen brennbare Gefahrstoffe vorhanden sind, eingesetzt oder freigesetzt werden.

Ermitteln Sie im Vorfeld Brand- und Explosionsgefahren im Rahmen der Gefährdungsbeurteilung.

Beachten Sie auch Wechselwirkungen mit anderen Gewerken.

Abb. 8 Kennzeichnung

- wird nicht dargestellt - *)

3.1.5.1 Rechtliche Grundlagen

3.1.5.2 Weitere Informationen

3.1.5.3 Gefährdungen

Eine Brandgefährdung kann in Arbeitsbereichen vorliegen, in denen brennbare Gefahrstoffe vorhanden sind.

Dazu zählen bauchemische Produkte wie lösemittelhaltige Farben und Lacke, Klebstoffe, Treibstoffe (zum Beispiel Benzin), technische Gase (zum Beispiel Propan) und entzündbare Sprays.

Brennbar sind auch Papier, Holz, Kunststoffe sowie viele andere Baustoffe und deren Abfälle.

Explosionsgefährdungen bestehen, wenn Dämpfe brennbarer Flüssigkeiten, brennbarer Gase oder brennbare Stäube mit Luft eine gefährliche explosionsfähige Atmosphäre bilden, die entzündet werden kann.

Beispiele:

- Ansammlung entzündbarer Gase wie Propan, Butan oder brennbarer Lösemitteldämpfe am Boden oder in Hohlräumen

- Entstehung und Aufwirbeln von Metall- und Holzstäuben

- austretende Gase bzw. Dämpfe bei der Lagerung brennbarer Flüssigkeiten und Gase

- Erwärmung brennbarer Flüssigkeiten

Abb. 9 Kennzeichnung für leicht entzündliche Stoffe

Abb. 10 Kennzeichnung für die Warnung vor explosionsfähiger Atmosphäre

3.1.5.4 Maßnahmen

Stellen Sie in der Gefährdungsbeurteilung fest, ob und in welcher Menge brennbare Gefahrstoffe am Arbeitsplatz vorhanden sind oder freigesetzt werden.

- Können sich entzündbare Lösemitteldämpfe bilden und aufgrund fehlender Lüftung anreichern?

- Werden z.B. Gasflaschen mit brennbaren Gefahrstoffen angemessen gelagert?

- Entstehen feine Holz-, Metall- und Kunststoffstäube?

Erste Hinweise kann bei gekauften Produkten die Kennzeichnung auf dem Gebinde liefern.

Mehr Informationen sind im Sicherheitsdatenblatt des Herstellers zu finden.

Unterweisen Sie Ihre Beschäftigten auch in Bezug auf die Brand- und Explosionsgefährdungen.

Sichere Verwendung von Flüssiggas

- Beachten Sie, dass Flüssiggasflaschen nur in der für den Fortgang der Arbeiten erforderlichen Anzahl am Arbeitsplatz aufgestellt werden dürfen.

- Sorgen Sie dafür, dass flüssiggasbefeuerte Geräte, die aus Behältern mit mehr als 1 l Rauminhalt versorgt werden, über Erdgleiche mit Schlauchbruchsicherung und unter Erdgleiche mit Leckgassicherungen oder Druckgasreglern mit integrierter Dichtheitsprüfeinrichtung und einer Schlauchbruchsicherung betrieben werden.

Tätigkeiten mit Gefahrstoffen

- Ersetzen Sie brennbare Gefahrstoffe durch nicht brennbare, zum Beispiel durch den Einsatz von wasserbasierten Produkten.

Werden brennbare Flüssigkeiten wie lösemittelhaltige Farben und Lacke, Klebstoffe, Holzschutzmittel versprüht, können sie schon weit unter ihrem Flammpunkt entzündet werden.

- Brennbare, unter Druck verflüssigte Gase (zum Beispiel Propan oder Butan) nehmen versprüht ein bis 300-fach vergrößertes Volumen ein als in der Spraydose.

Beste Praxis

Vorsicht bei mit brennbaren Stoffen getränkter Kleidung.

Kein offenes Feuer, keine glimmenden Zigaretten.

- Sorgen Sie dafür, dass freiwerdende Gefahrstoffe, die zu Brand- oder Explosionsgefährdungen führen können, an ihrer Austritts- oder Entstehungsstelle beseitigt werden.

- Dämpfe und Gase können beispielsweise abgesaugt und Flüssigkeitslachen aufgefangen werden

- Ablagerungen brennbarer Stäube sind regelmäßig zu entfernen

- Bei der Absaugung müssen Sie geeignete Maschinen einsetzen, gegebenenfalls in explosionsgeschützter Bauweise.

Vermeidung von Zündquellen

Entfernen Sie potenzielle Zündquellen, wenn Brand- und Explosionsgefahren bestehen.

Dazu zählen zum Beispiel:

- offenes Feuer wie Flammen und glimmende Zigaretten,

- heiße Oberflächen von Verbrennungsmotoren und Heizungen,

- Schweißspritzer, Lampen, Schweißgeräte, elektrostatische Entladung von Personen oder Arbeitsmitteln, Selbstentzündung.

Beste Praxis

Putzlappen, die mit Fetten und Ölen, zum Beispiel Holzölen oder Leinöl, getränkt sind, können sich an der Luft selbst entzünden.

Bewahren Sie sie daher nur in geeigneten verschließbaren nichtbrennbaren Behältern auf.

Besonderheiten bei Brandgefährdung

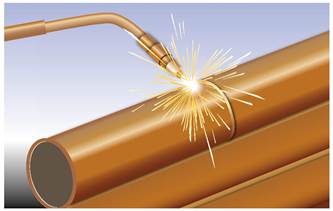

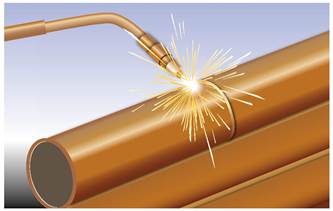

Zu den Arbeiten mit Brandgefährdung zählen unter anderem Flamm-, Schweiß-, Lötarbeiten und Arbeiten mit dem Trennschleifer.

Verwenden Sie bei diesen Arbeiten ein Freigabesystem, zum Beispiel in Form eines Erlaubnisscheins.

- Für jedes eingesetzte Heißarbeits-Arbeitsmittel wie Schweißgerät oder Trennschleifer ist ein geeigneter Feuerlöscher mit mindestens 6 Löschmitteleinheiten vorzuhalten.

- Beachten Sie die Beschäftigungsbeschränkungen.

- Organisieren Sie, dass nach Beendigung der brandgefährdenden Arbeiten der brandgefährdete Bereich auf Entstehungsbrände kontrolliert und Kontrollgänge durchgeführt werden oder zum Beispiel eine Brandwache gestellt wird.

Kann durch das Entfernen brennbarer Stoffe und Gegenstände eine Brandgefährdung nicht verhindert und eine explosionsfähige Atmosphäre nicht ausgeschlossen werden, müssen Sie ergänzende Maßnahmen festlegen und für deren Durchführung sorgen.

Ergänzende Maßnahmen können zum Beispiel sein:

- Abdecken verbleibender brennbarer Stoffe und Gegenstände

- Abdichten von Öffnungen benachbarter Bereiche

- Bereitstellen geeigneter Feuerlöscheinrichtungen nach Art und Umfang

- Sicheres Abdichten gegenüber Atmosphäre

- Überwachung der Wirksamkeit der Maßnahmen während der Arbeiten

- Bereitstellung und Einsatz eines mobilen Brandmeldesystems

Beachten Sie Wechselwirkungen mit anderen Arbeitsplätzen und Gewerken, zum Beispiel einerseits Tätigkeiten mit/oder durch Freisetzen brennbarer Gefahrstoffe, Anreicherungen von Lösemitteldämpfen am Boden und gleichzeitig die Verwendung von funkenwerfenden Geräten.

Brandschutzzeichen

Brandschutzzeichen sind rot und tragen ein Flammensymbol, sie stehen auch im Flucht- und Rettungsplan.

Abb. 11 Zeichen für Feuerlöscher (F001)

Abb. 12 Zeichen für Mittel und Geräte zur Brandbekämpfung (F004)

Brandschutzhelfer und Brandschutzhelferinnen

In stationären Baustelleneinrichtungen wie Baubüros, Unterkünften oder Werkstätten müssen mindestens 5 % der Beschäftigten als Brandschutzhelfer und Brandschutzhelferinnen ausgebildet sein.

Auf Baustellen gilt diese Anforderung nicht.

Allerdings sind Personen, die auf Baustellen Tätigkeiten mit Brandgefährdung ausführen, wie Flammarbeiten, Schweißen, Brennschneiden, Trennschleifen, Löten, Oberflächenbehandlungen, im Umgang mit Feuerlöscheinrichtungen zu unterweisen.

Diese Unterweisung beinhaltet einen theoretischen und einen praktischen Teil.

Bereitstellung bzw. Lagerung von Gefahrstoffen

Stellen Sie die für Ihre Anwendung erforderlichen Gefahrstoffe für die sofortige Verwendung bereit, anstatt sie zu lagern.

Ausgenommen sind Produkte, die regelmäßig in Gebrauch sind.

Eine Lagerung liegt nach der Definition der Gefahrstoffverordnung vor, wenn die Bereitstellung länger als 24 Stunden oder über den darauffolgenden Werktag hinaus dauert.

Bei einer Lagerung von Gefahrstoffen sind die Anforderungen der Gefahrstoffverordnung und des Wasserhaushaltsgesetzes einzuhalten.

Bereiche, in denen brennbare Gefahrstoffe in solchen Mengen gelagert werden, dass eine erhöhte Brandgefährdung besteht, sind mit dem Warnzeichen zu kennzeichnen.

Abb. 13 Kennzeichnung für die Warnung vor feuergefährlichen Stoffen (W021)

3.1.6 Elektrische Gefährdungen

Bei den Arbeiten werden elektrische Betriebsmittel eingesetzt, die über eine elektrische Anlage mit Energie versorgt werden.

Dabei können, durch die elektrischen Betriebsmittel oder durch die elektrische Anlage bedingt, Gefährdungen entstehen.

Bei einem Elektrounfall kommt es in erster Linie zu einem elektrischen Schlag mit Körperdurchströmung, seltener zu einem Störlichtbogen.

Beides, elektrische Schläge und Störlichtbögen, können unvorhersehbare Reaktionen mit schweren Gesundheitsfolgen nach sich ziehen (zum Beispiel Sturz von der Leiter in Folge eines elektrischen Schlags). Wie schwer sich ein elektrischer Unfall auswirkt, kann man kaum voraussagen.

Deshalb müssen Sie auf schadhafte elektrische Betriebsmittel und/oder Anlagen achten.

Häufig kann es beim Metallbau auch zu Arbeiten unter erhöhter elektrischer Gefährdung in leitfähiger Umgebung kommen, aufgrund begrenzter Bewegungsfreiheit oder aufgrund arbeitsbedingter Zwangshaltung.

Dann müssen besondere Schutzmaßnahmen umgesetzt werden.

Abb. 14 Arbeiten mit elektrischer Bohrmaschine unter erhöhter elektrischer Gefährdung

3.1.6.1 Rechtliche Grundlagen

3.1.6.2 Weitere Informationen

- DGUV Information 203-004 "Einsatz von elektrischen Betriebsmitteln bei erhöhter elektrischer Gefährdung"

- DGUV Information 203-005 "Auswahl und Betrieb ortsveränderlicher elektrischer Betriebsmittel nach Einsatzbedingungen"

- DGUV Information 203-006 "Auswahl und Betrieb elektrischer Anlagen und Betriebsmittel auf Bau- und Montagestellen"

- DGUV Information 203-070 "Wiederkehrende Prüfungen ortsveränderlicher elektrischer Betriebsmittel Fachwissen für den Prüfer"

- DGUV Information 203-071 "Wiederkehrende Prüfungen ortsveränderlicher elektrischer Arbeitsmittel Organisation durch den Unternehmer"

- DGUV Information 203-072 "Wiederkehrende Prüfungen elektrischer Anlagen und ortsfester elektrischer Betriebsmittel - Fachwissen für Prüfpersonen"

- DIN VDE 0100-410:2018-10 "Errichten von Niederspannungsanlagen Teil 4-41: Schutzmaßnahmen - Schutz gegen elektrischen Schlag"

- DIN VDE 0100-704:2018-10 "Errichten von Niederspannungsanlagen Teil 7-704: Anforderungen für Betriebsstätten, Räume und Anlagen besonderer Art - Baustellen"

- DIN VDE 0100-706:2007-10 "Errichten von Niederspannungsanlagen Teil 7-706: Anforderungen für Betriebsstätten, Räume und Anlagen besonderer Art - Leitfähige Bereiche mit begrenzter Bewegungsfreiheit"

- BGHM Arbeitsschutz Kompakt Nr. 083 "Elektrische Betriebsmittel auf Baustellen"

3.1.6.3 Gefährdungen

Elektrische Gefährdungen können hervorgerufen werden durch:

- Nutzung von Anschlusspunkten ohne Fehlerstrom-Schutzeinrichtungen oder mit ungeeigneten Fehlerstrom-Schutzeinrichtungen, z.B. bei Verwendung von frequenzgesteuerten elektrischen Betriebsmitteln,

- Arbeiten mit ungeeigneten oder beschädigten elektrischen Betriebsmitteln,

- ungeeignete mobile Stromerzeuger,

- Arbeiten in leitfähiger Umgebung.

Eine erhöhte elektrische Gefährdung ist anzunehmen, wenn Arbeiten mit ortsveränderlichen elektrischen Betriebsmitteln in leitfähiger Umgebung ausgeführt werden.

Besonders kritisch ist dabei die begrenzte Bewegungsfreiheit oder die arbeitsbedingte Zwangshaltung bei gleichzeitigem, großflächigem Kontakt mit metallischen Oberflächen, zum Beispiel während liegender, kniender oder sitzender Tätigkeiten, da im Fehlerfall über den Körper hohe Ströme fließen können.

3.1.6.4 Maßnahmen

Stellen Sie mit der Gefährdungsbeurteilung vor Beginn der Arbeiten fest, welche Gefährdungen im Arbeitsbereich auftreten können.

Achten Sie darauf, dass

- in der Werkstatt und auf Baustellen sichere Anschlusspunkte für den Betrieb elektrischer Betriebsmittel vorhanden sind (wiederkehrende Prüfung der elektrischen Anlagen in der Werkstatt entsprechend den festgelegten Prüffristen, 30 mA Fehlerstrom-Schutzeinrichtung, auf einer kleineren Baustelle kann ein PRCD-S verwendet werden). Der Einsatz frequenzgesteuerter elektrischer Betriebsmittel erfordert allstromsensitive Fehlerstrom-Schutzeinrichtungen (Typ B).

Abb. 15 Allstromsensitive Fehlerstrom-Schutzeinrichtung mit den dazugehörigen Symbolen

- nur unbeschädigte und aktuell geprüfte elektrische Betriebsmittel benutzt werden.

Prüfungen müssen immer dokumentiert werden.

Die elektrischen Betriebsmittel müssen für den gewerblichen Einsatz geeignet sein und den Beanspruchungen (rauer Betrieb, Nässe, ...) genügen. Dabei sind bevorzugt elektrische Betriebsmittel der Schutzklasse II einzusetzen.

Abb. 16 Mit dem Hammersymbol werden elektrische Betriebsmittel gekennzeichnet, die für den "rauen Betrieb" geeignet sind.

- auf Baustellen nur bewegliche Leitungen vom Typ H07RN-F oder H07BQ-F eingesetzt werden.

Eine Ausnahme stellen Geräteanschlussleitungen bis 4 m Länge dar, bei denen auch Leitungen vom Typ H05RN-F oder H05BQ-F geeignet sind.

Bei Leitungsrollern ist zusätzlich darauf zu achten, dass Tragegriff, Kurbelgriff und Trommel aus Isolierstoff bestehen oder mit Isolierstoff umhüllt sind und mindestens Schutzart IP 44 erfüllen.

Einen sehr guten Schutz gegen elektrische Gefährdungen bietet die Verwendung von Akkumaschinen.

- möglichst viele Leitungen in geschützten Bereichen verlegt sind, um Stolpergefahren und Beschädigungen zu vermeiden.

- die Beschäftigten im Umgang mit den elektrischen Betriebsmitteln unterwiesen sind.

Betriebsanweisungen unterstützen bei der Unterweisung.

Dabei sollte auch darauf hingewiesen werden, dass provisorische Reparaturen an Maschinen und Zuleitungen nicht statthaft sind.

Die Unterweisung muss dokumentiert werden.

- mobile Stromerzeuger ausschließlich gemäß DGUV Information 203-032 "Auswahl und Betrieb von Stromerzeugern auf Bau- und Montagestellen" betrieben werden.

Abb. 17 Symbol für doppelte oder verstärkte Isolation (Schutzklasse II)

Bei leitfähigen Bereichen

Sorgen Sie dafür, dass ortsveränderliche elektrische Betriebsmittel (handgeführte Elektrowerkzeuge) in leitfähigen Bereichen mit begrenzter Bewegungsfreiheit entweder mit Schutzkleinspannung oder Schutztrennung betrieben werden.

Schutzkleinspannung bedeutet max. 50 V AC oder 120 V DC.

Schutztrennung erfordert den Einsatz von Trenntransformatoren.

Wenn der Trenntransformator nicht außerhalb des Bereichs mit erhöhter elektrischer Gefährdung platziert werden kann, ist eine sichere Kabelführung für die Zuleitung des Trenntransformators durch zusätzlichen mechanischen Schutz und Absicherung der Zuleitung durch eine Fehlerstrom-Schutzeinrichtung (FI bzw. RCD) < 30 mA zu gewährleisten.

Es darf nur ein Gerät pro Trenntransformator angeschlossen werden.

Ortsveränderliche Trenntransformatoren müssen der Schutzklasse II entsprechen.

Ortsveränderliche elektrische Betriebsmittel, die nicht unter erhöhter elektrischer Gefährdung mit begrenzter Bewegungsfreiheit betrieben werden, müssen mindestens mit einem RCD abgesichert werden.

Bei erhöhter elektrischer Gefährdung mit begrenzter Bewegungsfreiheit ist für ortsveränderliche elektrische Betriebsmittel die Verwendung eines RCD (Fehlerstromschutzschalter) nicht ausreichend!

Beste Praxis

Schutz gegen elektrische Gefährdung bietet auch die Verwendung alternativer Maschinen, wie akku- oder druckluftbetriebene Maschinen.

3.1.7 Persönliche Schutzausrüstung

Persönliche Schutzausrüstung (PSA) ist immer dann bereitzustellen und zu benutzen, wenn die technischen und organisatorischen Maßnahmen ausgeschöpft sind und eine Restgefährdung verbleibt, die durch PSA weiter minimiert werden kann.

Bei Tätigkeiten mit Gefahrstoffen ist vorher außerdem die Substitution zu prüfen. PSA müssen für die jeweiligen Arbeitsbedingungen geeignet sein, den Beschäftigten zur Verfügung stehen und die Kosten für PSA dürfen den Beschäftigten nicht auferlegt werden.

Abb. 18 Arbeiten mit Chemikalienschutzanzug

Abb. 19 Persönliche Schutzausrüstung

3.1.7.1 Rechtliche Grundlagen

3.1.7.2 Weitere Informationen

- DGUV Information 212-007 "Chemikalienschutzhandschuhe"

- DGUV Information 212-017 "Auswahl, Bereitstellung und Benutzung von beruflichen Hautmitteln"

- DGUV Information 212-019 "Chemikalienschutzkleidung bei der Sanierung von Altlasten, Deponien und Gebäuden"

- DGUV Information 212-139 "Notrufmöglichkeiten für alleinarbeitende Personen"

- DGUV Information 212-515 "Persönliche Schutzausrüstungen"

- DGUV Grundsatz 312-001 "Anforderungen an Ausbildende und Ausbildungsstätten zur Durchführung von Unterweisungen mit praktischen Übungen bei Benutzung von persönlichen Schutzausrüstungen gegen Absturz und Rettungsausrüstungen"

- DGUV Grundsatz 312-906 "Grundlagen zur Qualifizierung von Personen für die sachkundige Überprüfung und Beurteilung von persönlichen Absturzschutzausrüstungen"

- BGHM Arbeitsschutz Kompakt Nr. 087: "Gehörschutz"

- BGHM Arbeitsschutz Kompakt Nr. 088: "Schutzhandschuhe für Tätigkeiten mit mechanischen/thermischen Gefährdungen"

- BGHM Arbeitsschutz Kompakt Nr. 089: "Schutzhandschuhe für Tätigkeiten mit gefährlichen Chemikalien"

- BGHM Arbeitsschutz Kompakt Nr. 090: "Schutzkleidung"

- BGHM Arbeitsschutz Kompakt Nr. 091: "Augen- und Gesichtsschutz"

- BGHM Arbeitsschutz Kompakt Nr. 093: "Fußschutz"

- BGHM Arbeitsschutz Kompakt Nr.: 094: "Kopfschutz"

3.1.7.3 Gefährdungen

PSA schützen bei den jeweils auszuführenden Arbeiten vor den Restgefährdungen, die durch technische und organisatorische Schutzmaßnahmen nicht ausreichend minimiert werden können.

Dies können sein:

- Physikalische Gefährdungen: z.B. Absturz, Schneiden, Splitter- und Funkenflug, Lärm

- Chemische Gefährdungen: z.B. Motorabgase, Lösemittel

- Biologische Gefährdungen: z.B. Schimmelpilze, Taubenkot

Gefährdungen können auch durch unsachgemäße Bereitstellung und falsche Benutzung von PSA entstehen, zum Beispiel:

- falsche Auswahl von PSA und Zusatzausrüstungen,

- Verwendung mehrerer PSA-Arten, die nicht aufeinander abgestimmt sind,

- verschmutzte, beschädigte oder abgeänderte PSA,

- falsche Konfektionsgröße, abgelaufene Gebrauchsdauer,

- nicht den Herstellerangaben entsprechend verwendete PSA,

- unsachgemäßes Anlegen der PSA,

- eigenmächtige Veränderungen der PSA.

3.1.7.4 Maßnahmen

Gefährdungsbeurteilung

Voraussetzung für die Auswahl von geeigneten PSA ist die Kenntnis aller am Arbeitsplatz auftretenden Gefährdungen.

Dazu gehören auch Gefährdungen, die durch die Tätigkeiten entstehen, beziehungsweise die an benachbarten Arbeitsplätzen erzeugt werden.

Wenn PSA zur Minimierung vieler Gefährdungen gleichzeitig verwendet werden müssen, achten Sie darauf, dass die Arten der PSA aufeinander abgestimmt sind und zusammen verwendet werden dürfen (zum Beispiel Helm mit integrierter Schutzbrille und Kapselgehörschutz).

Abb. 20 Verwendung von PSA gegen Absturz

Achten Sie darauf, dass die Gebrauchseigenschaften der PSA auf die Tätigkeit abgestimmt sind und die Beschäftigten durch die PSA nicht unnötig behindert werden.

Beschaffung/ Bereitstellung

Beschaffen Sie nur PSA, die mit einer CE-Kennzeichnung versehen sind und über eine aussagekräftige Herstellerinformation verfügen. Achten Sie außerdem darauf, dass die Ersatzteilbeschaffung, die Instandsetzung und die Wartung über einen längeren Zeitraum gesichert sind.

Abb. 21 CE-Kennzeichnung

PSA müssen den Beschäftigten individuell passen.

Auffanggurte, die nicht auf die Körperform der nutzenden Person abgestimmt sind oder Schutzhelme, die nicht passen, beeinträchtigen die Schutzwirkung oder gefährden die Person zusätzlich.

Beste Praxis

Hören Sie die Beschäftigten an (z.B. zu Konfektionsgrößen, Hörgangsweiten, Anpassungsmöglichkeiten oder individuellen körperlichen Voraussetzungen), bevor Sie PSA zur Verfügung stellen.

Die Tragebereitschaft von PSA ist erfahrungsgemäß größer, wenn die Beschäftigten bei der Auswahl der PSA beteiligt werden (ggf. Anprobe).

Benutzung

Weisen Sie die Beschäftigten an, die PSA bestimmungsgemäß zu benutzen.

Dabei ist es hilfreich, auch praktische Übungen durchzuführen.

Für einige PSA sind praktische Übungen vorgeschrieben, zum Beispiel PSA gegen Absturz, Atemschutz.

Die Herstellerinformation muss für den Benutzer oder die Benutzerin zugänglich sein und beschreibt Verwendungszweck, Einsatzbedingungen, Gebrauchsdauer und Benutzungseinschränkungen der PSA.

PSA müssen vor jedem Einsatz auf mögliche Mängel hin in Augenschein genommen werden.

Ordnungsgemäßer Zustand

PSA müssen regelmäßig auf Vollständigkeit und Beschädigungen überprüft und gegebenenfalls direkt ersetzt werden.

Sorgen Sie dafür, dass Instandhaltungsarbeiten und die Überprüfung der Gebrauchstauglichkeit der PSA nach den Angaben der Herstellerinformationen durchgeführt werden.

Stellen Sie durch Wartungs-, Reparatur-, Ersatzmaßnahmen und ordnungsgemäße Lagerung sicher, dass die PSA während der gesamten Gebrauchsdauer funktionieren und sich in einem hygienisch einwandfreien Zustand befinden.

So ist bei der Reinigung von PSA darauf zu achten, dass die Waschverfahren die Schutzwirkung nicht beeinflussen.

Wenn die Schutzwirkung der PSA im Rahmen der Benutzung/ Beanspruchung beeinträchtigt wurde, müssen sie ggf. beim Hersteller erst wieder funktionstüchtig gemacht werden, bevor sie erneut benutzt werden können.

Dies ist beispielsweise bei einem Höhensicherungsgerät notwendig, wenn der Sturz einer Person damit aufgefangen wurde.

PSA gegen Absturz sind zudem mindestens einmal jährlich durch befähigte Personen zu prüfen.

3.1.8 Einflüsse aus psychischer Belastung

Psychische Belastung resultiert aus vielen Aspekten einer beruflichen Tätigkeit.

Wesentliche Merkmale arbeitsbedingter psychischer Belastung sowie mögliche kritische Ausprägungen haben BMAS1 und Sozialpartner in ihrer gemeinsamen Erklärung zur psychischen Gesundheit in der Arbeitswelt 2013 veröffentlicht.

Abb. 22 Psychische Belastung

- wird nicht dargestellt - *)

Die tätigkeitsbezogene, objektive Erfassung relevanter psychischer Belastungsfaktoren ist Teil der Gefährdungsbeurteilung.

Im Rahmen der Gefährdungsbeurteilung müssen psychisch relevante Einwirkungen aus Arbeitsinhalt/ Arbeitsaufgabe, Arbeitsorganisation, Arbeitsumgebung und sozialen Beziehungen systematisch ermittelt und analysiert werden.

3.1.8.1 Rechtliche Grundlagen

- Arbeitsschutzgesetz (ArbSchG)

- Arbeitsstättenverordnung (ArbStättV)

- Betriebssicherheitsverordnung (BetrSichV)

- DGUV Vorschrift 1 "Grundsätze der Prävention"

- DGUV Vorschrift 2 "Betriebsärzte und Fachkräfte für Arbeitssicherheit"

- Technische Regel für Betriebsstätten (TRBS) 1151 "Gefährdungen an der Schnittstelle Mensch - Arbeitsmittel - Ergonomische und menschliche Faktoren, Arbeitssystem"

3.1.8.2 Weitere Informationen

- Informationen der DGUV zur Psychischen Belastung unter www.dguv.de (Webcode: d5373)

- Informationen der BGHM "Psychische Belastung und Beanspruchung" unter www.bghm.de (Webcode 234)

3.1.8.3 Gefährdungen

Arbeitsbedingte psychische Belastung2 resultiert aus unterschiedlichen Aspekten, die im Rahmen der Arbeitstätigkeit auf die Beschäftigten einwirken.

Sie wirkt sich individuell auf die Person aus und kann ihn oder sie positiv (zum Beispiel aktivieren, herausfordern) oder negativ beanspruchen (zum Beispiel Stress verursachen). Eine tätigkeitsbezogene, objektive, nicht personenbezogene, Analyse, Bewertung und wirksame Gestaltung relevanter psychischer Belastungsfaktoren ist ein verbindlicher Teil der Gefährdungsbeurteilung.

Merkmalsbereiche und Belastungsfaktoren

Wesentliche Merkmale arbeitsbedingter psychischer Belastung sowie deren mögliche kritische Ausprägungen, die systematisch analysiert und bewertet werden müssen, können u. a. sein:

Tabelle 2: Merkmalsbereiche und Inhalte der Gefährdungsbeurteilung für psychische Belastung

1. Merkmalsbereich:

Arbeitsinhalt/ Arbeitsaufgabe | Mögliche kritische Ausprägung |

| 1.1 Vollständigkeit der Aufgabe | Tätigkeit enthält:

- nur vorbereitende oder

- nur ausführende oder

- nur kontrollierende Handlungen

|

| 1.2 Handlungsspielraum | Der/die Beschäftigte(n) hat/haben keinen Einfluss auf:

- Arbeitsinhalt

- Arbeitspensum

- Arbeitsmethoden/-verfahren

- Reihenfolge der Tätigkeiten

|

| 1.3 Variabilität (Abwechslungsreichtum) | Einseitige Anforderungen:

- wenige, ähnliche Arbeitsgegenstände und

- Arbeitsmittel

- häufige Wiederholung gleichartiger

- Handlungen in kurzen Takten

|

| 1.4 Information/Informationsangebot |

- zu umfangreich (Reizüberflutung)

- zu gering (lange Zeiten ohne neue Information)

- ungünstig dargeboten

- lückenhaft (wichtige Informationen fehlen)

|

| 1.5 Verantwortung |

- unklare Kompetenzen und Verantwortlichkeiten

|

| 1.6 Qualifikation |

- Tätigkeiten entsprechen nicht der Qualifikation der Beschäftigten (Über-/Unterforderung)

- unzureichende Einweisung/Einarbeitung in die Tätigkeit

|

| 1.7 Emotionale Inanspruchnahme |

- durch das Erleben emotional stark berührender Ereignisse (z.B. Umgang mit schwerer Krankheit, Unfällen, Tod)

- durch das ständige Eingehen auf die Bedürfnisse anderer Menschen (z.B. auf Kunden, Patienten, Schüler)

- durch permanentes Zeigen geforderter Emotionen unabhängig von eigenen Empfindungen

- Bedrohung durch Gewalt durch andere Personen (z.B. Kunden, Patienten)

|

2. Merkmalsbereich:

Arbeitsorganisation | Mögliche kritische Ausprägung |

| 2.1 Arbeitszeit |

- wechselnde oder lange Arbeitszeit

- ungünstig gestaltete Schichtarbeit, häufige Nachtarbeit

- umfangreiche Überstunden

- unzureichendes Pausenregime

- Arbeit auf Abruf

|

| 2.2 Arbeitsablauf |

- Zeitdruck/hohe Arbeitsintensität

- häufige Störungen/ Unterbrechungen

- hohe Taktbindung

|

| 2.3 Kommunikation/Kooperation |

- isolierter Einzelarbeitsplatz

- Vorgesetzte, Kolleginnen und Kollegen sehen keine Möglichkeit zu unterstützen

- keine klar definierten Verantwortungsbereiche

|

3. Merkmalsbereich:

Soziale Beziehungen | Mögliche kritische Ausprägung |

| 3.1 Kollegen/Kolleginnen |

- zu geringe/zu hohe Zahl sozialer Kontakte

- häufige Streitigkeiten und Konflikte

- Art der Konflikte:

Soziale Drucksituationen

- fehlende soziale Unterstützung

|

| 3.2 Vorgesetzte |

- keine Qualifizierung der Führungskräfte

- fehlendes Feedback, fehlende Anerkennung für erbrachte Leistungen

- fehlende Führung, fehlende Unterstützung im Bedarfsfall

|

4. Merkmalsbereich:

Arbeitsumgebung | Beispiele für negative Wirkungen |

| 4.1 Physikalische und chemische Faktoren |

- Lärm

- unzureichende Beleuchtung

- Gefahrstoffe

|

| 4.2 Physische Faktoren |

- ungünstige ergonomische Gestaltung

- schwere körperliche Arbeit

|

| 4.3 Arbeitsplatz- und Informationsgestaltung |

- ungünstige Arbeitsräume, räumliche Enge

- unzureichende Gestaltung von Signalen und Hinweisen

|

| 4.4 Arbeitsmittel |

- fehlendes oder ungeeignetes Werkzeug bzw. Arbeitsmittel

- ungünstige Bedienung oder Einrichtung von Maschinen

- unzureichende Softwaregestaltung

|

5. Merkmalsbereich:

Neue Arbeitsformen | Beispiele für negative Wirkungen |

| Diese Merkmale sind nicht Gegenstand des Aufsichtshandelns, spielen aber für die Belastungssituation der Beschäftigten eine Rolle. |

- räumliche Mobilität

- atypische Arbeitsverhältnisse, diskontinuierliche Berufsverläufe

- zeitliche Flexibilisierung, reduzierte Abgrenzung zwischen Arbeit und Privatleben

|

Zur Gefährdungsbeurteilung psychischer Belastung gibt es ein breites Spektrum an Instrumenten und Verfahren, die verschiedenen betrieblichen Gegebenheiten und Bedürfnissen Rechnung tragen.

Psychische Belastung kann im Rahmen der Gefährdungsbeurteilung, anhand von Analyseworkshops, Beobachtungsinterviews oder Beschäftigtenbefragung, erfasst und beurteilt werden.

Jede dieser Vorgehensweisen hat spezifische Stärken, aber auch spezifische Voraussetzungen und Grenzen, die abzuwägen sind (siehe Übersicht "Stärken und Grenzen der Vorgehensweisen im Überblick" in Anlage 2, "Empfehlungen und Prüffragen zur Auswahl von Instrumenten/Verfahren" der GDA Broschüre: "Empfehlungen zur Umsetzung der Gefährdungsbeurteilung psychischer Belastung" (3. überarbeitete Auflage, Stand 22. November 2017).

3.1.8.4 Maßnahmen

Folgende allgemeine Maßnahmen der Arbeitsgestaltung haben sich zum Schutz und zur Stärkung der Gesundheit bei arbeitsbedingter psychischer Belastung bewährt:

- vielfältige Aufgabenanforderungen und Informationen

- Ermüdung durch die Entkopplung taktgebundener Aufgabenerfüllung mit Puffern und der dadurch zunehmenden Autonomie vermeiden

- Arbeitswechsel durch Wechsel von Arbeitsaufgaben und Arbeitsorten (Job-Rotation)

- Arbeitserweiterung durch quantitative Erweiterung der Aufgaben (Job-Enlargement)

- Arbeitsbereicherung durch Zusammenfassen der Arbeitsaufgaben zu einer größeren Aufgabe (Job-Enrichment)

- Erweiterung der Handlungsoptionen in Arbeitsgruppen durch Übertragen der Planungs-, Entscheidungs- und/ oder Kontrollfunktionen bei fehlenden Gestaltungsmöglichkeiten der Arbeitsaufgabe durch technische oder organisatorische Maßnahmen:

Mechanisierung oder Automatisierung repetitiver Funktionen mit eng eingeschränkten Aufgabenanforderungen

- Erleichterung/Unterstützung der Kommunikationsmöglichkeiten unter den Beschäftigten.

Die Beschäftigten sollten unbedingt in den Bewertungsprozess der psychischen Belastungsfaktoren und in die Ableitung der Schutzmaßnahmen einbezogen werden, um positive Effekte zu erzielen.

3.1.9 Befähigung, Qualifikation, Vorsorge und Eignung

Abb. 23 Arbeitsmedizinische Vorsorge

- wird nicht dargestellt - *)

Einführung

Arbeitgeber und Arbeitgeberinnen müssen bei besonders gefährdenden Tätigkeiten - um die Gefährdung für Sicherheit und Gesundheit Beschäftigter bei der Arbeit zu vermeiden spezifische Rechte und Pflichten beachten, die sich aus Gesetzen, Verordnungen, sonstigem Regelwerk sowie arbeitsvertraglichen, tarifvertraglichen Regelungen oder Betriebsvereinbarungen ergeben können.

Dabei sind unter anderem Regelungen und/oder Vereinbarungen zur Befähigung, Qualifikation, Vorsorge und Eignung zu beachten, die auf unterschiedlichen Rechtsgrundlagen beruhen können und deren Beachtung oder Nichtbeachtung verschiedene Rechtsfolgen haben können.

Außerdem haben Verantwortlichkeiten aufgrund von Führungsaufgaben, zum Beispiel im Rahmen der Pflichtenübertragung, Delegation oder Führungspraxis vor Ort, in diesem Zusammenhang einen hohen Stellenwert.

Auch die Beschäftigten haben hier die Pflicht mitzuwirken.

Betriebliche Akteure und Akteurinnen nehmen in den vier Bereichen der Befähigung, Qualifikation, Vorsorge und Eignung hinsichtlich Sicherheit und Gesundheit Beschäftigter bei der Arbeit ihre jeweiligen Verantwortlichkeiten wahr.

Ein Arzt oder eine Ärztin mit der Qualifikation als Facharzt oder Fachärztin für Arbeitsmedizin oder mit der Zusatzbezeichnung "Betriebsmedizin" nimmt eine besondere Rolle ein, da er oder sie, je nach betrieblichen Randbedingungen, in den vier Handlungsfeldern in direktem Kontakt mit den einzelnen Beschäftigten steht.

Um diese Aufgaben wahrnehmen zu können, muss der Betriebsarzt oder die Betriebsärztin die Arbeitsplatzverhältnisse persönlich kennen.

| § 6 ArbMedVV (1) "... Vor Durchführung der arbeitsmedizinischen Vorsorge muss er oder sie sich die notwendigen Kenntnisse über die Arbeitsplatzverhältnisse verschaffen." |

Rechtliche Grundlagen

3.1.9.1 Befähigung, Qualifikation

Die Vorgesetzten müssen die Befähigung eines oder einer Beschäftigten für eine bestimmte Tätigkeit prüfen. Neben der formalen Qualifikation (Ausbildung, Führerschein, Unterweisung) müssen Vorgesetzte sich auch von der körperlichen Verfassung der Beschäftigten ein Bild machen.

In der Regel geschieht dies zu Arbeits-/ Schichtbeginn.

| § 7 (1) DGUV Vorschrift 1: "Bei der Übertragung von Aufgaben auf Versicherte hat der Unternehmer je nach Art der Tätigkeiten zu berücksichtigen, ob die Versicherten befähigt sind, die für die Sicherheit und den Gesundheitsschutz bei der Aufgabenerfüllung zu beachtenden Bestimmungen und Maßnahmen einzuhalten.

Der Unternehmer hat die für bestimmte Tätigkeiten festgelegten Qualifizierungsanforderungen zu berücksichtigen."

§ 7 (2) DGUV Vorschrift 1: "Der Unternehmer darf Versicherte, die erkennbar nicht in der Lage sind, eine Arbeit ohne Gefahr für sich oder andere auszuführen, mit dieser Arbeit nicht beschäftigen." |

Konkretisierungen hinsichtlich der Definition, der Ermittlung, des Zeitpunkts der Ermittlung und der besonderen Anforderungen an Befähigung sowie hinsichtlich der Qualifikation sind in der DGUV Regel 100-001 "Grundsätze der Prävention" erfolgt.

Auch im Rahmen der regelmäßigen Arbeitsschutz-Unterweisung können Vorgesetzte die Befähigung der Beschäftigten überprüfen. Gegebenenfalls können dabei praktische Übungen den Qualifikationsstand oder vorhandene technische oder körperliche Defizite erkennbar machen.