Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Gefahrgut/Transport / See / MSC

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Gefahrgut/Transport / See / MSC |  |

IGC-Code - Internationaler Gastankschiff-Code

Internationaler Code für den Bau und die Ausrüstung von Schiffen zur Beförderung verflüssigter Gase als Massengut

Entschließung MSC.370(93)

Vom 5. Januar 2016

(VkBl. Nr. 3 vom 15.02.2016 S. 67; 25.07.2017 S. 770 MSC.1549 17; 25.07.2017 S. 771 MSC.411(97) 17a; 18.03.2019 S. 265 MSC.441(99) 19; 11.11.2020 S. 247 MSC.476(102) 22, iK; 08.10.2021 S. 118 MSC.492(104) 24)

Siehe Fn. *

(Einheitliche Interpretationen MSC/Rundschreiben 1116) Interpr.1116

(Interpretation MSC.1/Rundschreiben 1213) Interpr.1213

(Einheitliche Interpretation MSC.1/Rundschreiben 1459) Interpr. 1459

(Einheitliche Interpretation MSC.1/Rundschreiben 1543) Interpr.1543

(Einheitliche Interpretation MSC.1/Rundschreiben 1559) Interpr.1559

(Einheitliche Interpretation MSC.1/Rundschreiben 1590) Interpr.1590

(Einheitliche Interpretation MSC.1/Rundschreiben 1590) Interpr.1617

(Einheitliche Interpretationen MSC.1/Rundschreiben 1625) Interpr. 1625

(Einstufung als gefährliche Stelle MSC.1/Rundschreiben 1557) Einst.1557

1 Zweck dieses Codes ist es, eine internationale Norm für die sichere Beförderung auf See der in Kapitel 19 aufgeführten verflüssigten Gase und bestimmter anderer Stoffe als Massengut zu erstellen. Durch Berücksichtigung der beförderten Stoffe schreibt er die Normen für den Entwurf und den Bau der eingesetzten Schiffe und für die von ihnen mitzuführende Ausrüstung vor, um die Gefährdung des Schiffes, seiner Besatzung und der Umwelt auf ein Mindestmaß zu beschränken.

2 Der Code beruht auf dem Grundsatz der Einteilung der Schiffe in verschiedene Typen entsprechend den Gefahren, die von den im Code bezeichneten Stoffen ausgehen. Jeder dieser Stoffe kann eine oder mehrere gefährliche Eigenschaften wie Entzündbarkeit, Giftigkeit, Korrosivität und Reaktivität haben. Eine weitere mögliche Gefahr kann dadurch entstehen, dass die Stoffe in tiefkaltem Zustand oder unter Druck befördert werden.

3 Schwere Zusammenstöße oder Strandung können Tankbeschädigungen verursachen und zum unkontrollierten Freisetzen des Stoffes führen. Ein solches Freisetzen kann bewirken, dass der Stoff verdampft und sich ausbreitet und in bestimmten Fällen einen Sprödbruch am Schiffskörper verursachen kann. Die Vorschriften des Codes bezwecken, diese Gefahr unter Berücksichtigung des derzeitigen Standes von Wissenschaft und Technik, so weit wie praktisch durchführbar, auf ein Mindestmaß zu beschränken.

4 Während der Ausarbeitung des Code wurde stets anerkannt, dass er auf gut fundierten schiffbautechnischen und ingenieurwissenschaftlichen Grundsätzen und dem bestmöglichen Verständnis der Gefahren der verschiedenen erfassten Stoffe beruhen muss. Die Technologie des Entwurfs von Gastankschiffen ist nicht nur eine sehr vielfältige Technologie, sondern auch eine sich schnell weiterentwickelnde Technologie, und der Code muss veränderlich bleiben. Die Organisation wird den Code unter stetiger Berücksichtigung sowohl der gemachten Erfahrungen als auch der zukünftigen Entwicklung in regelmäßigen Zeitabständen überprüfen.

5 Anforderungen an neue Stoffe und ihre Beförderungsbedingungen werden nach Beschlussfassung des Schiffssicherheitsausschusses der Organisation vor dem Inkrafttreten der diesbezüglichen Änderungen nach Artikel VIII des Internationalen Übereinkommens von 1974 zum Schutz des menschlichen Lebens auf See übergangsweise als Empfehlung in Umlauf gesetzt werden.

6 Der Code behandelt im Wesentlichen den Bau und die Ausrüstung von Schiffen. Um die sichere Beförderung der Stoffe zu gewährleisten, muss jedoch das System in seiner Gesamtheit beurteilt werden. Andere wichtige Aspekte der sicheren Beförderung der Stoffe wie Ausbildung, Betrieb, Verkehrsüberwachung und Umschlag im Hafen werden jetzt oder später von der Organisation überprüft.

7 Die Ausarbeitung des Codes ist durch mehrere Organisationen mit beratendem Status, wie beispielsweise die Society of International Gas Tanker and Terminal Operators Limited (SIGTTO), und andere Organisationen, wie beispielsweise Mitglieder der International Association of Classification Societies (IACS), erheblich unterstützt worden.

8 Kapitel 18 des Code, das den Betrieb von Schiffen zur Beförderung verflüssigter Gase behandelt, betont die betrieblichen Regelungen anderer Kapitel und erwähnt diejenigen anderen wichtigen Sicherheitsmerkmale, die für den Betrieb von Gastankschiffen besonders sind.

9. Die Gestaltung des Codes entspricht dem Internationalen Code für den Bau und die Ausrüstung von Schiffen zur Beförderung gefährliche Chemikalien als Massengut (IBC-Code), der vom Schiffssicherheitsausschuss auf seiner achtundvierzigsten Tagung angenommen wurde. Gastankschiffe können auch vom IBC-Code erfasste flüssige Chemikalien als Massengut befördern, wie es im IGC-Code vorgeschrieben ist.

10 Schwimmende Produktions-, Lagerungs- und Entlade-Einheiten (FPSO-Einheiten), die für die Behandlung von verflüssigten Gasen bestimmt sind, fallen nicht unter den IGC-Code. Die Konstrukteure solcher Einheiten können jedoch die Anwendung des IGC-Codes in dem Ausmaß beachten, wie es der Code für die zweckmäßigsten Maßnahmen zur Risikominderung der Arbeiten, die von der Einheit durchgeführt werden, vorsieht. Wenn andere zweckmäßigere Maßnahmen zur Risikominderung festgelegt werden, die im Gegensatz zu diesem Code stehen, müssen diese gegenüber dem Code Vorrang haben.

Kapitel 1

Allgemeines

Zielsetzung

Es wird eine internationale Norm für die sichere Beförderung von verflüssigten Gasen auf See als Massengut durch Niederlegung der Normen für den Entwurf und den Bau der bei solcher Beförderung eingesetzten Schiffe und die von ihnen mitzuführende Ausrüstung vorgeschrieben, um die Gefährdung des Schiffes, seiner Besatzung und der Umwelt unter Berücksichtigung der Eigenschaften der Stoffe einschließlich Entzündbarkeit, Giftigkeit, Erstickung, Korrosivität, Reaktivität sowie niedrige Temperatur und Dampfdruck auf ein Mindestmaß zu beschränken.

1.1 Anwendungsbereich und Inkraftsetzung

1.1.1 Der Code gilt für Schiffe jeder Größe, einschließlich solcher mit einer Bruttoraumzahl von weniger als 500, die für die Beförderung verflüssigter Gase mit einem Dampfdruck von mehr als 0,28 MPa absolut bei einer Temperatur von 37,8 °C und anderer in Kapitel 19 aufgeführter Stoffe als Massengut eingesetzt werden.

1.1.2.1 Soweit nicht ausdrücklich etwas anderes bestimmt ist, findet der Code auf Schiffe Anwendung, deren Kiel am oder nach dem l. Juli 2016 gelegt wird oder die sich zu diesem Zeitpunkt in einem entsprechenden Bauzustand befinden,

Gesamtbedarfs an Baumaterial begonnen hat, je nachdem, welcher Wert kleiner ist.

1.1.2.2. Im Sinne des Codes bezeichnet der Ausdruck "gebaute Schiffe" die Schiffe, deren Kiel gelegt ist oder die sich in einem entsprechenden Bauzustand befinden.

1.1.2.3 Soweit nicht ausdrücklich etwas anderes bestimmt ist, stellt die Verwaltung sicher, dass für Schiffe, die am oder nach dem 1. Juli 1986 und vor dem 1. Juli 2016 gebaut sind, die Vorschriften erfüllt werden, die nach diesem Code in der mit Entschließung MSC.5(48) angenommenen und durch die Entschließungen MSC.17(58), MSC.30(61), MSC.32(63), MSC.59(67), MSC. 103(73), MSC. 177(79) und MSC.220(82) geänderten Fassung anwendbar sind.

1.1.3 Ein Schiff, das am oder nach dem l. Juli 2016 zu einem Gastankschiff umgebaut wird, ist ungeachtet des Baudatums an dem Tag, an dem der Umbau beginnt, als Gastankschiff anzusehen.

1.1.4.1 Wenn die Ladetanks Stoffe enthalten, die nach den Anforderungen des Codes auf einem Typ IG-Schiff zu befördern sind, dürfen weder entzündbare Flüssigkeiten mit einem Flammpunkt von 60°C (Versuch im geschlossenen Tiegel) oder niedriger noch in Kapitel 19 aufgeführte entzündbare Stoffe in Tanks befördert werden, die innerhalb der in Absatz 2.4.1.1 bezeichneten Schutzzonen liegen.

1.1.4.2. Die in Absatz 1.1.4.1 beschriebenen entzündbaren Flüssigkeiten dürfen auch nicht in Tanks befördert werden, die innerhalb der in Absatz 2.4.1.2 bezeichneten Schutzzonen liegen, wenn die Ladetanks Stoffe enthalten, die nach den Anforderungen des Codes auf einem Typ 2G/2PG-Schiff zu befördern sind.

1.1.4.3 In jedem Fall gilt die Einschränkung für die Schutzzonen innerhalb der Längenausdehnung der Laderäume derjenigen Ladetanks, die mit Stoffen beladen sind, die nach den Anforderungen des Codes auf einem Typ IG-Schiff oder Typ 2G/2PG-Schiff zu befördern sind.

1.1.4.4. Die in Absatz 1.1.4.1 beschriebenen entzündbaren Flüssigkeiten und Stoffe dürfen innerhalb dieser Schutzzonen befördert werden, wenn die in den Ladetanks verbleibende Restmenge der Stoffe, die nach den Anforderungen des Codes auf einem Typ IG-Schiff oder 2G/2PG-Schiff zu befördern sind, ausschließlich für Zwecke der Kühlung, der Zirkulation oder als Brennstoff verwendet wird.

1.1.5 Mit Ausnahme der in Absatz 1.1.7.1 genannten Fälle muss das Schiff den auf die beförderten Stoffe anwendbaren Vorschriften beider Codes entsprechen, wenn beabsichtigt ist, Stoffe zu befördern, die diesem Code unterliegen, und Stoffe, die dem mit Entschließung MSC.4(48) angenommenen Internationalen Code für den Bau und die Ausrüstung von Schiffen zur Beförderung gefährlicher Chemikalien als Massengut (IBC-Code) in der gegebenenfalls von der Organisation geänderten Fassung unterliegen.

1.1.6.1 Wenn die Beförderung von Stoffen vorgesehen ist, von denen angenommen werden kann, dass sie in den Geltungsbereich dieses Codes fallen, die zum gegenwärtigen Zeitpunkt jedoch noch nicht in Kapital 19 aufgeführt sind, haben die mit solcher Beförderung befassten Verwaltungen und die Hafenverwaltungen ein Dreierabkommen abzuschließen, das auf einer vorläufigen Einstufung beruht, und vorläufige geeignete Beförderungsbedingungen festzulegen, die auf den Grundsätzen des Codes basieren.

1.1.6.2. Für die Bewertung solcher Stoffe muss der Hersteller der Stoffe der Verwaltung ein vollständig ausgefülltes Bewertungsdatenblatt (siehe Anhang 1) vorlegen, das den vorgeschlagenen Schiffstyp und die Beförderungsbedingungen enthält.

1.1.6.3 Wenn eine vorläufige Bewertung für einen reinen oder technisch reinen Stoff abgeschlossen und mit den anderen Parteien vereinbart worden ist, hat die Verwaltung das Bewertungsdatenblatt und einen Vorschlag für einen neuen und vollständigen Eintrag in den IGC-Code beim zuständigen Unterausschuss der Organisation einzureichen (siehe Anhang 1).

1.1.6.4. Nach der vorläufige Bewertung durch das Dreierabkommen und eine ausdrückliche oder stillschweigende Vereinbarung getroffen worden ist, kann ein Nachtrag zum maßgeblichen Schiffszeugnis ausgestellt werden (siehe Anhang 3).

1.1.7.1 Die Anforderungen dieses Codes haben Vorrang, wenn ein Schiff für die Beförderung der folgenden Stoffe entworfen und gebaut ist:

1.1.7.2 Wenn ein Schiff ausschließlich für die Beförderung eines oder mehrerer der in 1.1.7.1.2 genannten Stoffe bestimmt ist, sind die Vorschriften des Internationalen Chemikalientankschiff-Code in der jeweils geltenden Fassung anzuwenden.

1.1.8 Die Übereinstimmung des Schiffes mit den Vorschriften des Internationalen Gastankschiff-Codes ist durch sein Internationales Zeugnis über die Eignung zur Beförderung verflüssigter Gase als Massengut entsprechend Abschnitt 1.4 nachzuweisen. Die Übereinstimmung mit etwaigen Änderungen des Codes ist ebenfalls im Internationalen Zeugnis über die Eignung zur Beförderung verflüssigter Gase als Massengut anzugeben.

1.1.9 Wenn im Code auf einen Absatz Bezug genommen wird, dann gelten alle Vorschriften der Unterabsätze dieser Angabe.

1.1.10 Wenn bei einem Schiff vorgesehen ist, dass es für Zeitabschnitte an einem festgelegten Ort im Zustand einer Wiedervergasung und Gasabgabe oder im Zustand einer Gasübernahme, eines Prozesses, einer Verflüssigung und Lagerung in Betrieb ist, haben die Verwaltung und die Hafenverwaltungen, die beim Betrieb beteiligt sind, geeignete Schritte zu unternehmen, um die Erfüllung der Vorschriften des Codes, die für die geplanten Maßnahmen anwendbar sind, sicherzustellen. Außerdem sind zusätzliche, auf den Grundsätzen des Codes sowie anerkannter Normen beruhende Anforderungen festzulegen, die sich mit speziellen Gefahren befassen, die nicht durch sie abgedeckt sind. Derartige Gefahren können unter anderem umfassen:

1.1.11 Falls im Code eine Risikobewertung oder eine Analyse gleichartiger Bedeutung verwendet wird, müssen die Ergebnisse unter anderem auch das Folgende als Nachweis der Wirksamkeit enthalten:

1.1.12 Obwohl der Code nach dem SOLAS-Übereinkommen rechtlich als verbindliches Regelwerk behandelt wird, sind die Vorschriften des Abschnittes 4.28 und der Anhänge 1, 3 und 4 des Codes empfehlend oder informativ.

1.2 Begriffsbestimmungen

Soweit nicht ausdrücklich etwas anderes bestimmt ist, gelten für den Code die folgenden Begriffsbestimmungen. Zusätzliche Begriffsbestimmungen sind in den Kapiteln des gesamten Codes angegeben.

1.2.1 Unterkunftsräume sind Gesellschaftsräume, Gänge, Waschräume, Kabinen, Büroräume, Krankenstationen, Kinos, Spiel- und Hobbyräume, Friseurräume, Pantrys ohne Kocheinrichtungen und ähnliche Räume.

1.2.2 Trennflächen der Klasse A sind Trennflächen im Sinne der Regel II-2/3.2 des SOLAS-Übereinkommens.

1.2.3 Verwaltung bedeutet die Regierung des Staates, dessen Flagge das Schiff zu führen berechtigt ist. Für Verwaltung (Hafen) siehe Hafenverwaltung.

1.2.4 Jahrestag bezeichnet den Tag und den Monat jedes Jahres, die dem Ablaufdatum des Internationalen Eignungszeugnisses für die Beförderung verflüssigter Gase als Massengut entsprechen.

1.2.5 Siedepunkt ist die Temperatur, bei der ein Stoff einen Dampfdruck entwickelt, der dem atmosphärischen Druck entspricht.

1.2.6 Breite B bedeutet die größte Breite des Schiffes, gemessen auf halber Schiffslänge bis zur Mallkante der Spanten bei Schiffen mit metallischer Außenhaut und bis Außenkante Schiffskörper bei Schiffen mit nichtmetallischer Außenhaut. Die Breite B ist in Meter zu messen.

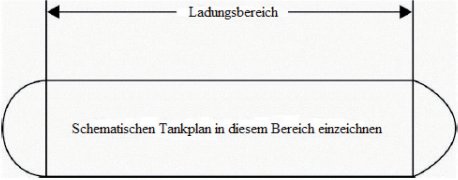

1.2.7 Ladungsbereich ist der Teil des Schiffes, der das Ladungsbehältersystem mit den Ladepumpen- und Ladekompressorräumen enthält und die Deckflächen in voller Länge und Breite des Schiffes über diesen Räumen einschließt. Falls vorhanden, gehören die Kofferdämme, Ballast- oder Leerräume am hinteren Ende des am weitesten achtern gelegenen Laderaums oder am vorderen Ende des am weitesten vorne gelegenen Laderaums nicht zum Ladungsbereich.

1.2.8 Ladungsbehältersystem ist die Einrichtung für die Unterbringung der Ladung einschließlich, falls vorhanden, erster und zweiter Barriere, zugehöriger Isolierung sowie von Zwischenräumen und angrenzenden Bauteilen, falls diese für Auflagerung und Abstützung erforderlich sind. Falls die zweite Barriere Teil des Schiffskörpers ist, kann sie eine Laderaumbegrenzung darstellen.

1.2.9 Ladekontrollraum ist ein Raum zur Überwachung der Belade- und Entladevorgänge.

1.2.10 Lademaschinenräume sind die Räume, in denen Ladekompressoren oder Ladepumpen und Ladungsprozessanlagen einschließlich derjenigen, die Gas-Brennstoff zum Maschinenraum liefern, untergebracht sind.

1.2.11 Ladepumpen sind Pumpen, die für den Umschlag flüssiger Ladungen verendet werden, einschließlich, Boosterpumpen (Druckerhöhungspumpen), Sprühpumpen usw.

1.2.12 Ladungen sind die in Kapitel 19 aufgeführten Stoffe, die in diesem Code unterliegenden Schiffen als Massengut befördert werden.

1.2.13 Ladebetriebsräume sind Räume innerhalb des Ladungsbereichs, die als Werkstätten, Abstell- und Lagerräume benutzt werden und die mehr als 2 m2 Grundfläche haben.

1.2.14 Ladetank ist die flüssigkeitsdichte Hülle, die als erster Behälter für die Ladung ausgelegt ist; sie umfasst alle derartigen Behältersysteme, unabhängig davon, ob sie mit der Isolierung oder/und den zweiten Barrieren verbunden sind.

1.2.15 Geschlossene Ring-Probenahme ist ein Ladungs-Probenahmesystem, welches das Entweichen von Ladungsdampf in die Atmosphäre durch Rückführung des Stoffes zum Ladetank während der Probenahme auf ein Minimum herabsetzt.

1.2.16 Kofferdamm ist der Trennraum zwischen zwei nebeneinander liegenden Stahlschotten oder Decks. Dieser Trennraum kann ein Leerraum oder ein Raum für die Aufnahme von Ballast sein.

1.2.17 Kontrollstationen sind Räume, in denen sich die Schiffsfunkanlage, die wichtigsten Navigationseinrichtungen oder die Notstromquelle befinden, oder in denen die Feueranzeige- oder Feuerüberwachungsanlage zentral untergebracht ist. Dieses schließt nicht besondere Feuerüberwachungsanlagen ein, die am zweckmäßigsten im Ladungsbereich angeordnet werden können.

1.2.18 Entzündbare Stoffe sind Stoffe, die durch ein "F" in Spalte "f" der Tabelle in Kapitel 19 kenntlich gemacht sind.

1.2.19 Entzündbarkeitsgrenzen sind Konzentrationen, bei denen ein Gemisch brennbarer Gase oder Dämpfe mit Luft durch eine hinreichend starke äußere Zündquelle in einem vorgegebenen Prüfgerät noch entzündet werden kann.

1.2.20 FSS-Code ist der Code für Brandsicherheitssysteme und bedeutet der mit Entschließung MSC.98(73) vom Schiffssicherheitsausschuss der Organisation angenommene Internationale Code für Brandsicherheitssysteme in der jeweils geltenden Fassung.

1.2.21 Gastankschiff ist ein Frachtschiff, das zur Beförderung verflüssigter Gase oder anderer in der Tabelle in Kapitel 19 aufgeführter Stoffe als Massengut gebaut oder umgebaut ist und eingesetzt wird.

1.2.22 Gasverbrennungsanlage (GCU) ist ein Mittel zum Beseitigen überschüssigen Ladungsdampfes durch thermische Oxidation.

1.2.23 Gasverbraucher ist jede Anlage im Schiff, die Ladungsdampf als Brennstoff verwendet.

1.2.24 Gefährdeter Bereich ist ein Bereich, in dem eine explosive Gasatmosphäre in Mengen vorhanden oder zu erwarten ist, die besondere Vorsichtsmaßnahmen für die Konstruktion, die Installation und die Verwendung elektrischer Einrichtungen erfordern. Wenn eine Gasatmosphäre vorhanden ist, können auch die folgenden Gefahren vorhanden sein: Giftigkeit, Erstickung, Korrosivität, Reaktivität und niedrige Temperatur. Diese Gefahren sind ebenfalls zu berücksichtigen, und zusätzliche Vorkehrungen für die Belüftung von Räumen und den Schutz der Besatzung müssen berücksichtigt werden. Beispiele von gefährlichen Bereichen sind unter anderem die Folgenden 1:

1.2.25 Ungefährdeter Bereich ist ein Bereich, der kein gefährdeter Bereich ist.

1.2.26 Laderaum ist der durch den Schiffskörper gebildete Raum, in dem das Ladungsbehältersystem angeordnet ist.

1.2.27 IBC-Code bedeutet der mit Entschließung MSC.4(48) vom Schiffssicherheitsausschuss der Organisation angenommene Internationale Code für den Bau und die Ausrüstung von Schiffen zur Beförderung gefährlicher Chemikalien als Massengut in der jeweils geltenden Fassung.

1.2.28 Unabhängig bedeutet, dass z.B. ein Leitungs- oder Entlüftungssystem in keiner Weise mit einem anderen System in Verbindung steht und dass keinerlei Vorkehrungen für die Schaffung einer Verbindung mit anderen Systemen vorhanden sind.

1.2.29 Isolierraum ist der Raum, der ganz oder teilweise mit Isolierung ausgefüllt ist und ein Zwischenbarrierenraum sein oder nicht sein kann.

1.2.30 Zwischenbarrierenraum ist der Raum zwischen einer ersten und einer zweiten Barriere unabhängig davon, ob er ganz oder teilweise mit Isolierung oder anderem Material ausgefüllt ist.

1.2.31 Länge (L) ist die Länge nach der Begriffsbestimmung in dem jeweils in Kraft befindlichen Internationalen Freibord-Übereinkommen

1.2.32 Maschinenräume der Kategorie A sind Räume - sowie die Schächte zu diesen Räumen -, die Folgendes enthalten:

1.2.33 Maschinenräume sind Maschinenräume der Kategorie A und andere Räume, die Antriebsanlagen, Kessel, Ölaufbereitungsanlagen, Dampf- und Verbrennungskraftmaschinen, Generatoren und größere elektrische Maschinen, Ölübernahmestellen, Kühlmaschinen, Stabilisierungs-, Lüftungs- und Klimaanlagen enthalten, und ähnliche Räume sowie die Schächte zu diesen Räumen.

1.2.34 MARVS (Maximum Allowable Relief Valve Setting) ist der höchstzulässige Einstelldruck der Sicherheitsventile eines Ladetanks (Manometerdruck).

1.2.35 Ernannter Besichtiger ist ein Besichtiger, der von einer Verwaltung benannt/bestimmt ist, die Vorschriften des SOLAS-Übereinkommens hinsichtlich Überprüfung und Besichtigung sowie der sich daraus ergebenden Gewährung von Ausnahmen durchzusetzen.

1.2.36 Ölaufbereitungsanlage ist die Einrichtung, die für die Aufbereitung von flüssigem Brennstoff zwecks Zuführung zu einem ölgefeuerten Kessel oder für die Aufbereitung von vorgewärmtem Brennstoff zwecks Zuführung zu einer Verbrennungskraftmaschine verwendet wird; sie umfasst alle Öldruckpumpen, Filter und Vorwärmer für Öl mit einem Druck von mehr als 0, 18 MPa.

1.2.37 Organisation ist die Internationale Seeschifffahrts-Organisation (IMO).

1.2.38 Flutbarkeit eines Raumes ist das Verhältnis des Volumens innerhalb dieses Raumes, das als mit Wasser gefüllt angenommen wird, zum gesamten Volumen dieses Raumes.

1.2.39 Hafenverwaltung bedeutet die zuständige Behörde des Landes, in dessen Hafen das Schiff beladen oder entladen wird.

1.2.40 Erste Barriere ist die innere Hülle, die für die Aufnahme der Ladung ausgelegt ist, wenn das Ladungsbehältersystem zwei Tankbegrenzungen enthält.

1.2.41 Stoffe ist der Sammelbegriff, der zur Erfassung der in Kapitel 19 dieses Codes aufgeführten Liste von Gasen verwendet wird.

1.2.42 Gesellschaftsräume sind diejenigen Teile der Unterkunftsräume, die als Hallen, Speiseräume, Salons und ähnliche ständig abgegrenzte Räume Verwendung finden.

1.2.43 Anerkannte Organisation ist eine Organisation, die entsprechend Regel XI-1/1 SOLAS durch die Verwaltung ermächtigt ist.

1.2.44 Anerkannte Normen sind einschlägige für die Verwaltung annehmbare internationale oder innerstaatliche Normen oder Normen, die von der anerkannten Organisation festgelegt und weiterentwickelt werden.

1.2.45 Relative Dichte ist das Verhältnis der Masse eines bestimmten Volumens eines Stoffes zu der Masse des gleichen Volumens Frischwasser.

1.2.46 Zweite Barriere ist die äußere flüssigkeitsbeständige Hülle eines Ladungsbehältersystems, die zur zeitweisen Aufnahme einer möglichen Leckmenge der flüssigen Ladung im Fall einer Leckage der ersten Barriere dient und ein Absinken der Temperatur der Schiffsverbände auf ein gefährliches Maß verhindert. Die verschiedenen Arten der zweiten Barriere sind in Kapitel 4 näher erläutert.

1.2.47 Getrennte Systeme sind diejenigen Laderohrleitungs- und Entlüftungssysteme, die nicht ständig miteinander verbunden sind.

1.2.48 Wirtschaftsräume sind Küchen, Pantrys mit Kocheinrichtungen, Abstellräume, Post- und Verschlussräume, Vorratsräume, Werkstätten, die nicht Teil der Maschinenräume sind, und ähnliche Räume sowie die Schächte zu diesen Räumen.

1.2.49 SOLAS- Übereinkommen bedeutet das Internationale Übereinkommen von 1974 zum Schutz des menschlichen Lebens auf See in der jeweils geltenden Fassung.

1.2.50 Tankabdeckung ist entweder die Schutzkonstruktion zum Schutz des Ladungsbehältersystems gegen Beschädigungen, wenn sie aus dem Wetterdeck herausragt, oder die Schutzkonstruktion zur Sicherstellung der Stetigkeit und Unversehrtheit der Decksverbände.

1.2.51 Tankdom ist eine nach oben gerichtete Ausdehnung eines Teiles des Ladetanks. Bei unter Deck angeordneten Ladungsbehältersystemen ragt der Tankdom durch das Wetterdeck oder eine Tankabdeckung hindurch.

1.2.52 Thermisches Oxidationsverfahren bedeutet ein System, bei dem ausdampfende Gase als Brennstoff für die Verwendung an Bord des Schiffes oder als ein Abwärmesystem entsprechend den Vorschriften des Kapitels 16 benutzt werden oder ein System, bei dem Gas als Brennstoff entsprechend diesem Code nicht verwendet wird.

1.2.53 Giftige Stoffe sind Stoffe, die durch ein "T" in Spalte "f" der Tabelle in Kapitel 19 kenntlich gemacht sind.

1.2.54 Drehkranzmodule (turret compartments) sind Räume und Schächte zur Unterbringung von Ausrüstungs- und Maschinenkomponenten für den Verbindungs- und Auslösevorgang des drehkranzförmigen Befestigungsmoduls, der hydraulischen Hochdruck-Betriebssysteme, Brandschutz-Anlagen und Ladungsumschlag-Absperrarmaturen.

1.2.55 Dampfdruck ist der absolute Gleichgewichtsdruck des gesättigten Dampfes oberhalb der Flüssigkeit in Pascal bei einer bestimmten Temperatur.

1.2.56 Leerraum ist ein geschlossener Raum im Ladungsbereich außerhalb eines Ladungsbehältersystems, der kein Laderaum, Ballastraum, Brennstofftank, Ladepumpen- oder Ladekompressorraum oder irgendein anderer normalerweise von Personen benutzter Raum ist.

1.3 Gleichwertiger Ersatz

1.3.1 Ist nach dem Code vorgeschrieben, dass bestimmte Einrichtungen, Werkstoffe, Vorrichtungen, Geräte, Ausrüstungsgegenstände oder bestimmte Ausführungen derselben auf einem Schiff einzubauen oder mitzuführen sind oder dass bestimmte Vorkehrungen zu treffen oder bestimmte Verfahren oder Regelungen einzuhalten sind, so kann die Verwaltung gestatten, dass auf dem betreffenden Schiff andere Einrichtungen, Werkstoffe, Vorrichtungen, Geräte, Ausrüstungsgegenstände oder andersartige Ausführungen derselben eingebaut oder mitgeführt werden oder dass andere Vorkehrungen getroffen oder andere Verfahren oder Regelungen eingehalten werden dürfen, wenn durch Erprobungen oder auf andere Weise festgestellt worden ist, dass diese Einrichtungen, Werkstoffe, Vorrichtungen, Geräte, Ausrüstungsgegenstände oder diese andersartigen Ausführungen derselben oder die bestimmten Vorkehrungen, Verfahrensweisen oder Regelungen mindestens ebenso wirksam sind wie die nach dem Code vorgeschriebenen. Die Verwaltung darf jedoch nicht gestatten, dass anstelle von bestimmten Einrichtungen, Werkstoffen, Vorrichtungen, Geräten, Ausrüstungsgegenständen oder von andersartigen Ausführungen derselben, die nach dem Code vorgeschrieben sind, alternative betriebliche Verfahren angewandt werden, sofern nicht ein solcher Ersatz im Code ausdrücklich gestattet ist.

1.3.2 Wenn die Verwaltung es gestattet, dass irgendwelche Einrichtungen, Werkstoffe, Vorrichtungen, Geräte, Ausrüstungsgegenstände oder Ausführungen derselben oder irgendwelche Vorkehrungen, Verfahren oder Regelungen oder neuartige Entwürfe oder Anwendungsweisen ersetzt werden, so übermittelt sie der Organisation entsprechende Einzelheiten mit einem Bericht über die vorgelegten Beweismittel, so dass die Organisation diese Einzelheiten den anderen Vertragsregierungen des SOLAS-Übereinkommens zur Unterrichtung ihrer Bediensteten mitteilen kann.

1.4 Besichtigungen und Zeugniserteilung

1.4.1 Besichtigungsverfahren

1.4.1.1 Soweit es sich um die Anwendung der Vorschriften des Codes und um die etwaige Befreiung davon handelt, erfolgt die Besichtigung von Schiffen durch Bedienstete der Verwaltung. Die Verwaltung kann jedoch die Besichtigung den für diesen Zweck ernannten Besichtigern oder den von ihr anerkannten Organisationen übertragen.

1.4.1.2 Die in Absatz 1.2.43 genannten anerkannten Organisationen müssen den Vorschriften des SOLAS-Übereinkommens und des Codes für anerkannte Organisationen (RO-Code) entsprechen.

1.4.1.3. Die Verwaltung, die zur Durchführung von Besichtigungen Besichtiger ernennt oder Organisationen anerkennt, ermächtigt jeden ernannten Besichtiger oder jede anerkannte Organisation mindestens,

Die Verwaltung teilt der Organisation zwecks Unterrichtung der Vertragsregierungen mit, welche besonderen Zuständigkeiten und Bedingungen mit der den ernannten Besichtigern oder anerkannten Organisationen übertragenen Befugnis verbunden sind.

1.4.1.4 Stellt ein ernannter Besichtiger oder eine anerkannte Organisation fest, dass der Zustand eines Schiffes oder seiner Ausrüstung nicht im Wesentlichen den Angaben des Internationalen Zeugnisses für die Beförderung verflüssigter Gase als Massengut entspricht oder so ist, dass das Schiff nicht geeignet ist, ohne Gefahr für das Schiff, die an Bord befindlichen Personen oder ohne eine unvertretbare Gefährdung der Meeresumwelt darzustellen in See zu gehen, so stellt der Besichtiger oder die Organisation sofort sicher, dass Abhilfemaßnahmen getroffen werden, und unterrichtet rechtzeitig die Verwaltung. Werden keine Abhilfemaßnahmen getroffen, so ist das betreffende Zeugnis einzuziehen und die Verwaltung sofort zu unterrichten. Befindet sich das Schiff im Hafen einer anderen Vertragsregierung, so sind die zuständigen Behörden des Hafenstaats ebenfalls sofort zu unterrichten. Hat ein Bediensteter der Verwaltung, ein ernannter Besichtiger oder eine anerkannte Organisation die zuständigen Behörden des Hafenstaats unterrichtet, so gewährt die Regierung des betreffenden Hafenstaats dem Bediensteten, dem Besichtiger oder der Organisation jede erforderliche Unterstützung bei der Erfüllung ihrer Pflichten nach diesem Absatz. Gegebenenfalls trifft die Regierung des betreffenden Hafenstaats alle erforderlichen Maßnahmen, damit das Schiff nicht ausläuft, bis es ohne Gefahr für das Schiff, die an Bord befindlichen Personen oder ohne eine unvertretbare Gefährdung der Meeresumwelt darzustellen in See gehen oder den Hafen verlassen kann, um sich zu der nächstgelegenen geeigneten Reparaturwerft zu begeben.

1.4.1.5. In jedem Fall übernimmt die Verwaltung die volle Gewähr für die Vollständigkeit und Gründlichkeit der Besichtigung und verpflichtet sich, für die erforderlichen Vorkehrungen zur Erfüllung dieser Pflicht zu sorgen.

1.4.2 Besichtigungsvorschriften

Die Bauausführung, die Ausrüstung, die Einrichtungen, die Anordnungen und die Werkstoffe (mit Ausnahme der Gegenständen, für die ein nach dem SOLAS-Übereinkommen vorgeschriebenes Bau-Sicherheitszeugnis für Frachtschiffe, Ausrüstungs-Sicherheitszeugnis für Frachtschiffe, Funk-Sicherheitszeugnis für Frachtschiffe oder Sicherheitszeugnis für Frachtschiffe ausgestellt wird) eines Gastankschiffs unterliegen den folgenden Besichtigungen:

1.4.3 Erhaltung des bei der Besichtigung festgestellten Zustands

1.4.3.1 Der Zustand des Schiffes und seiner Ausrüstung muss so erhalten werden, dass er den Vorschriften des Codes entspricht, damit sichergestellt wird, dass das Schiff stets ohne Gefahr für das Schiff, die an Bord befindlichen Personen oder ohne eine unvertretbare Gefährdung der Meeresumwelt darzustellen in See gehen kann.

1.4.3.2. Nach einer Besichtigung des Schiffes gemäß Abschnitt 1.4.2, dürfen an der Bauausführung, der Ausrüstung, den Einrichtungen, der Anordnung und den Werkstoffen, auf die sich die Besichtigung erstreckt hat, ohne Genehmigung der Verwaltung keine Änderungen vorgenommen werden, sofern es sich nicht um einen direkten Ersatz handelt.

1.4.3.3 Wird das Schiff von einem Unfall betroffen oder wird ein Mangel entdeckt, der die Sicherheit des Schiffes oder die Leistungsfähigkeit oder Vollständigkeit seiner Rettungsmittel oder sonstigen Ausrüstung nach dem Code beeinträchtigt, so hat der Kapitän oder Eigentümer des Schiffes bei nächster Gelegenheit die Verwaltung, den ernannten Besichtiger oder die anerkannte Organisation zu benachrichtigen, der (die) für die Ausstellung des betreffenden Zeugnisses zuständig ist und Untersuchungen veranlasst, um festzustellen, ob eine Besichtigung gemäß Absatz 1.4.2.5 erforderlich ist. Befindet sich das Schiff im Hafen einer anderen Vertragsregierung, so hat der Kapitän oder Eigentümer auch sofort die zuständigen Behörden des Hafenstaats zu benachrichtigen, und der ernannte Besichtiger oder die anerkannte Organisation vergewissert sich, dass diese Benachrichtigung stattgefunden hat.

1.4.4 Ausstellung und Bestätigung eines Internationalen Zeugnisses über die Eignung zur Beförderung verflüssigter Gase als Massengut

1.4.4.1 Einem Gastankschiff in der internationalen Fahrt, das den einschlägigen Vorschriften des Codes entspricht, wird nach einer erfolgten erstmaligen Besichtigung oder einer Erneuerungsbesichtigung ein Internationales Zeugnis über die Eignung zur Beförderung verflüssigter Gase als Massengut ausgestellt.

1.4.4.2. Ein solches Zeugnis ist in der Form abzufassen, die dem im Anhang 2 wiedergegebenen Muster entspricht. Ist die verwendete Sprache weder Englisch, Französisch noch Spanisch, so muss der Wortlaut eine Übersetzung in eine dieser Sprachen enthalten.

1.4.4.3 Das nach den Vorschriften dieses Abschnitts ausgestellte Zeugnis muss an Bord zur Überprüfung jederzeit zur Verfügung stehen.

1.4.4.4. Ungeachtet anderer Vorschriften von Änderungen zu diesem Code, die vom Schiffssicherheitsausschuss mit Entschließung MSC.17(58) angenommen wurden, bleibt jedes internationale Zeugnis über die Eignung zur Beförderung verflüssigter Gase als Massengut, das beim Inkrafttreten dieser Änderungen auf dem aktuellen Stand ist, so lange gültig, bis es gemäß den Vorschriften dieses Codes vor dem Inkrafttreten der Änderungen ungültig wird.

1.4.5 Ausstellung oder Bestätigung eines Internationalen Zeugnisses über die Eignung zur Beförderung verflüssigter Gase als Massengut durch eine andere Regierung

1.4.5.1 Eine Vertragsregierung des SOLAS-Übereinkommens kann auf Ersuchen einer anderen Vertragsregierung die Besichtigung eines Schiffes veranlassen, das die Flagge es anderen Staates zu führen berechtigt ist, und wenn sie sich davon überzeugt hat, dass den Vorschriften des Codes entsprochen ist, kann sie dem Schiff ein Internationales Zeugnis über die Eignung zur Beförderung verflüssigter Gase als Massengut ausstellen oder ausstellen lassen und gegebenenfalls das Zeugnis des Schiffes nach Maßgabe des Codes bestätigen oder bestätigen lassen. Jedes so ausgestellte Zeugnis muss die Erklärung enthalten, dass es auf Ersuchen der Regierung des Staates ausgestellt wurde, dessen Flagge zu führen das Schiff berechtigt ist.

1.4.6 Geltungsdauer und Gültigkeit eines Internationalen Zeugnisses über die Eignung zur Beförderung verflüssigter Gase als Massengut

1.4.6.1 Ein internationales Zeugnis über die Eignung zur Beförderung verflüssigter Gase als Massengut wird für einen von der Verwaltung festgesetzten Zeitraum ausgestellt, der höchstens 5 Jahre betragen darf.

1.4.6.2.1 Wenn die Erneuerungsbesichtigung innerhalb von 3 Monaten vor dem Ablaufdatum des vorhandenen Zeugnisses abgeschlossen wird, ist das neue Zeugnis, ungeachtet der Vorschriften des Absatzes 1.4.6.1, vom Tag des Abschlusses der Erneuerungsbesichtigung an gültig, es darf jedoch 5 Jahre, vom Ablaufdatum des vorhandenen Zeugnisses an gerechnet, nicht überschreiten.

1.4.6.2.2 Wenn die Erneuerungsbesichtigung nach dem Ablaufdatum des vorhandenen Zeugnisses abgeschlossen wird, so ist das neue Zeugnis vom Tag des Abschlusses der Erneuerungsbesichtigung an für höchstens 5 Jahre, vom Ablaufdatum des vorhandenen Zeugnisses an gerechnet, gültig.

1.4.6.2.3 Wenn die Erneuerungsbesichtigung mehr als 3 Monate vor dem Ablaufdatum des vorhandenen Zeugnisses abgeschlossen wird, so ist das neue Zeugnis vom Tag des Abschlusses der Erneuerungsbesichtigung an für höchstens 5 Jahre, vom Tag des Abschlusses der Erneuerungsbesichtigung an gerechnet, gültig.

1.4.6.3 Wenn ein Zeugnis für einen Zeitraum von weniger als 5 Jahren ausgestellt ist, kann die Verwaltung die Geltungsdauer des Zeugnisses über das Ablaufdatum hinaus bis zum maximalen Zeitraum gemäß Absatz 1.4.6.1 verlängern, vorausgesetzt, dass die Besichtigungen gemäß den Absätzen 1.4.2.3 und 1.4.2.4, die anwendbar sind, wenn ein Zeugnis für einen Zeitraum von 5 Jahren ausgestellt wird, dementsprechend durchgeführt werden.

1.4.6.4. Wenn eine Erneuerungsbesichtigung abgeschlossen worden ist und ein neues Zeugnis nicht vor dem Ablaufdatum des vorhandenen Zeugnisses ausgestellt oder an Bord des Schiffes gegeben werden kann, so kann die von der Verwaltung anerkannte Person oder Organisation das vorhandene Zeugnis bestätigen. Ein solches Zeugnis ist für einen weiteren Zeitraum als gültig anzuerkennen, wobei dieser Zeitraum 5 Monate, vom Tag des Ablaufdatums an gerechnet, nicht überschreiten darf.

1.4.6.5 Wenn sich ein Schiff nicht in einem Hafen befindet, in dem es zum Zeitpunkt des Ablaufs eines Zeugnisses zu besichtigen ist, so kann die Verwaltung die Geltungsdauer des Zeugnisses verlängern. Die Verlängerung darf jedoch nur zu dem Zweck vorgenommen werden, dem Schiff seine Reise zu dem Hafen zu ermöglichen, in dem es zu besichtigen ist, und zwar nur in Fällen, in denen dies geboten und zweckmäßig erscheint.

1.4.6.6. Ein Zeugnis, das für ein Schiff ausgestellt ist, welches nur kurze Reisen durchführt, und das nicht nach den vorstehenden Vorschriften dieses Abschnitts verlängert worden ist, kann von der Verwaltung um eine Nachfrist von bis zu einem Monat über das auf dem Zeugnis angegebene Ablaufdatum hinaus verlängert werden. Wenn die Erneuerungsbesichtigung abgeschlossen ist, darf die Geltungsdauer des neuen Zeugnisses 5 Jahre, gerechnet vom Ablaufdatum des vorhandenen Zeugnisses vor der Gewährung der Verlängerung an, nicht überschreiten.

1.4.6.7 Unter von der Verwaltung zu bestimmenden besonderen Umständen braucht ein neues Zeugnis nicht vom Datum des Ablaufs des vorhandenen Zeugnisses datiert zu werden, wie es nach den Absätzen 1.4.6.2.2, 1.4.6.5 oder 1.4.6.6 vorgeschrieben ist. Unter diesen besonderen Umständen ist das Zeugnis für einen Zeitraum von 5 Jahren, gerechnet vom Tag des Abschlusses der Erneuerungsbesichtigung an, gültig.

1.4.6.8. Wenn eine jährliche Besichtigung oder Zwischenbesichtigung vor dem in Absatz 1.4.2 genannten Zeitabraum abgeschlossen ist, dann

1.4.6.9 Ein gemäß Abschnitt 1.4.4 oder Abschnitt 1.4.5 ausgestelltes Zeugnis wird in jedem der nachstehenden Fälle ungültig:

Kapitel 2

Schwimmfähigkeit des Schiffes im Leckfall und Anordnung der Ladetanks

Zielsetzung

Sicherstellung, dass sich die Ladetanks im Fall einer geringfügigen Beschädigung des Schiffskörpers an einer geschützten Stelle befinden und dass das Schiff bei den angenommenen Flutungszuständen schwimmfähig bleibt.

2.1 Allgemeines

2.1.1 Schiffe, die dem Code unterliegen, müssen nach den hydrostatischen Einwirkungen einer Flutung durch eine angenommene Beschädigung des Schiffskörpers durch äußere Einwirkung schwimmfähig bleiben. Zusätzlich müssen zum Schutz des Schiffes und der Umwelt die Ladetanks durch Anordnung in bestimmten Mindestabständen von der Außenhaut des Schiffes gegen Verletzungen bei geringeren Schäden am Schiff, z.B. durch Berührung mit einem Anleger oder einem Schlepper, und auch in gewissem Umfang als Sicherheitsvorkehrung gegen Beschädigungen bei Zusammenstößen oder Strandung geschützt sein. Die anzunehmende Ausdehnung des Schadens sowie die Lage der Ladetanks zur Außenhaut des Schiffes sind von der Gefahrenklasse des zu befördernden Stoffes abhängig. Außerdem ist die Lage der Ladetanks zur Außenhaut des Schiffes vom Volumen des Ladetanks abhängig.

2.1.2 Schiffe, die dem Code unterliegen, sind nach einer der folgenden Normen zu entwerfen:

Somit ist ein Typ IG-Schiff ein Flüssiggastankschiff, das zur Beförderung von Stoffen bestimmt ist, welche die größte Gesamtgefährdung darstellen, während Typ 2G/2PG und Typ 3G-Schiffe zur Beförderung von Stoffen bestimmt sind, die stufenweise geringere Gefährdungen darstellen. Dementsprechend muss ein Typ IG-Schiff bei der schwersten angenommenen Beschädigung schwimmfähig bleiben und seine Ladetanks müssen im größten vorgeschriebenen Abstand von der Außenhaut angeordnet sein.

2.1.3 Der für den jeweiligen Stoff vorgeschriebene Schiffstyp ist in Spalte "c" der Tabelle in Kapitel 19 angegeben.

2.1.4 Wenn ein Schiff zur Beförderung von mehr als einem der in Kapitel 19 aufgeführten Stoffe bestimmt ist, so muss die Beschädigungsannahme dem Stoff entsprechen, für den die höchsten Anforderungen an den Schiffstyp gestellt werden. Die Anforderungen für die Anordnung der einzelnen Ladetanks beziehen sich dagegen auf die jeweils zu befördernden Stoffe.

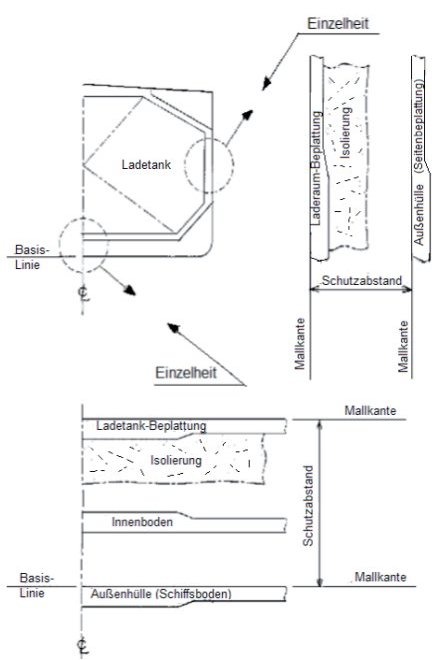

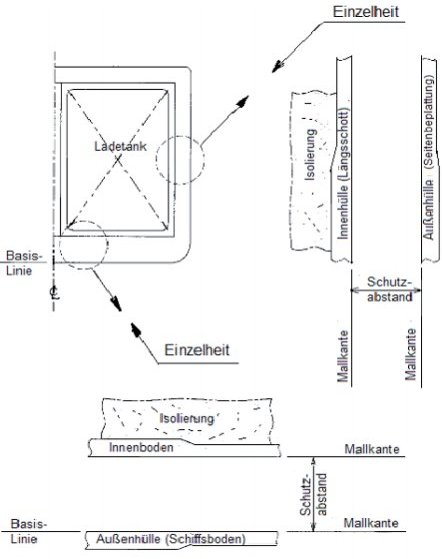

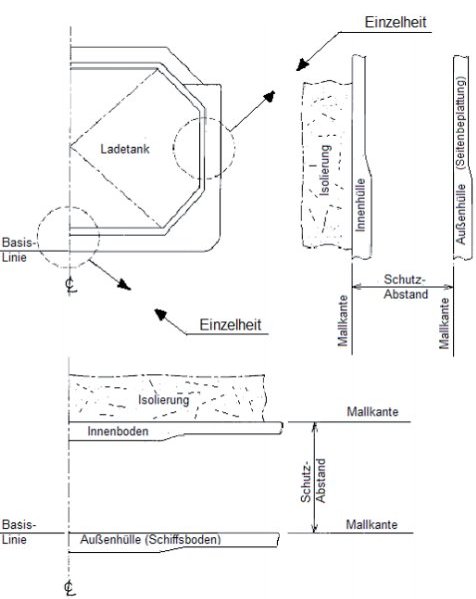

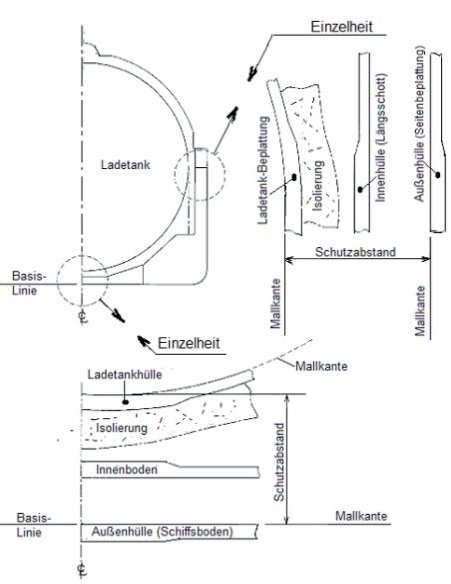

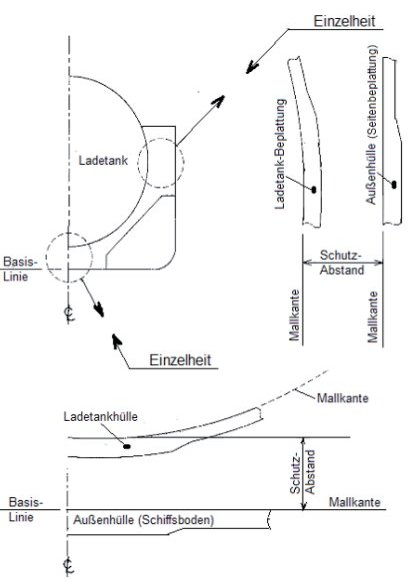

2.1.5 Für den Zweck dieses Codes ist die Lage der Mallkante für verschiedene Ladungsbehältersysteme in den Abbildungen 2.5 a bis e dargestellt.

2.2 Freibord und Stabilität

2.2.1 Schiffen, die dem Code unterliegen, kann der Mindestfreibord nach dem geltenden Internationalen Freibord-Übereinkommen erteilt werden. Der mit der Erteilung verbundene Tiefgang darf jedoch nicht größer sein als der größte nach diesem Code anderweitig zulässige Tiefgang.

2.2.2 Die Stabilität des Schiffes muss in jedem Beladungszustand während der Reise und während der Be- und Entladung die Anforderungen des Internationalen Codes über Intaktstabilität 2 einhalten. Dieses schließt eine teilweise Füllung sowie Be- und Entladung auf See, sofern zutreffend, mit ein. Die Stabilität während der Durchführung von Ballastwasseroperationen muss die Stabilitätskriterien erfüllen.

2.2.3 Bei der Berechnung des Einflusses freier Oberflächen von flüssigen Verbrauchstoffen auf Ladefälle ist anzunehmen, dass für jede Flüssigkeitsart mindestens ein quer angeordnetes Tankpaar oder ein einzelner Mitteltank eine freie Oberfläche hat. Es ist der Tank oder die Kombination von Tanks zu berücksichtigen, bei dem bzw. denen der Einfluss freier Oberflächen am größten ist. Der Einfluss freier Flüssigkeitsoberflächen in unbeschädigten Abteilungen ist nach einer Methode entsprechend dem Internationalen Code über Intaktstabilität zu berechnen.

2.2.4 Fester Ballast darf normalerweise nicht im Doppelboden innerhalb des Ladungsbereichs verwendet werden. Ist jedoch aus Gründen der Stabilität in solchen Räumen das Anbringen festen Ballasts unvermeidbar, muss seine Verteilung durch die Notwendigkeit bestimmt werden, einen Zugang für eine Besichtigung zu ermöglichen und sicherzustellen, dass Stoßbelastungen infolge einer Bodenbeschädigung nicht unmittelbar auf die Verbände der Ladetanks übertragen werden.

2.2.5 Dem Kapitän eines Schiffes ist ein Beladungs- und Stabilitätshandbuch zur Verfügung zu stellen. Dieses Handbuch muss Einzelheiten über typische Einsatzbedingungen, Belade- und Entladevorgänge, Ballastoperationen, Angaben zur Bewertung anderer Ladefälle und eine Zusammenfassung der Ergebnisse für die Schwimmfähigkeit des Schiffes enthalten. Außerdem muss das Handbuch ausreichende Angaben enthalten, um es dem Kapitän zu ermöglichen, das Schiff sicher und seetüchtig zu beladen und zu führen.

2.2.6 Alle Schiffe, die dem Code unterliegen, müssen mit einem Stabilitätsrechner ausgerüstet sein, der die Einhaltung der von der Verwaltung genehmigten Intakt- und Leckstabilitätsvorschriften unter Berücksichtigung der von der Organisation empfohlenen Leistungsanforderungen 3 überprüfen kann:

2.2.7 Die Verwaltung kann auf die Vorschriften des Absatzes 2.2.6 bei den folgenden Schiffen verzichten, vorausgesetzt, die für die Überprüfung der Intakt- und Leckstabilität eingesetzten Verfahren gewährleisten das gleiche Sicherheitsniveau wie bei einem in Übereinstimmung mit den genehmigten Ladefällen 4 beladenen Schiff. Jeder derartige Verzicht ist ordnungsgemäß im Internationalen Zeugnis über die Eignung zur Beförderung verflüssigter Gase als Massengut nach Absatz 1.4.4 zu vermerken:

2.2.8 Ladefälle

Die Schwimmfähigkeit im Leckfall ist auf der Grundlage der der Verwaltung vorgelegten Angaben über alle voraussichtlichen Ladefälle sowie Tiefgangs- und Trimmbereiche zu untersuchen. Dieses muss auch Krängung durch Ballast und, sofern zutreffend, Krängung durch Ladung erfassen.

2.3 Beschädigungsannahmen

2.3.1 Die größte anzunehmende Schadensausdehnung ist wie folgt zu bestimmen:

| 1 | Seitenbeschädigung | ||

| 1.1 | Längsausdehnung: | 1/3 L 2/3 oder 14,5 m, je nachdem, welcher Wert geringer ist | |

| 1.2 | Querausdehnung: gemessen innenbords von Mallkante der Außenhaut rechtwinklig zur Mittschiffslinie in der Höhe der Sommerladelinie | B/5 oder 11,5 m, je nachdem, welcher Wert geringer ist | |

| 1.3 | Senkrechte Ausdehnung: von Mallkante der Außenhaut | Aufwärts ohne Begrenzung | |

| 2 | Bodenbeschädigung | Im Bereich bis 0,3 L vom vorderen Lot des Schiffes aus | In allen anderen Teilen des Schiffes |

| 2.1 | Längsausdehnung: | 1/3 L 2/3 oder 14,5 m, je nachdem, welcher Wert geringer ist | 1/3 L 2/3 oder 14,5 m, je nachdem, welcher Wert geringer ist |

| 2.2 | Querausdehnung: | B/6 oder 10 m, je nachdem, welcher Wert geringer ist | B/6 oder 5 m, je nachdem, welcher Wert geringer ist |

| 2.3 | Senkrechte Ausdehnung: | B/ 15 oder 2 m, je nachdem, welcher Wert geringer ist, gemessen von Mallkante Bodenbeplattung auf Mitte Schiff (siehe Absatz 2.4.3) | B/15 oder 2 m, je nachdem, welcher Wert geringer ist, gemessen von Mallkante Bodenbeplattung auf Mitte Schiff (siehe Absatz 2.4.3) |

2.3.2 Andere Beschädigungen

2.3.2.1 Würde eine Beschädigung von geringerer Ausdehnung als der in Absatz 2.3.1 angegebenen größten Ausdehnung schwerwiegenderer Verhältnisse ergeben, so ist eine solche Beschädigung anzunehmen.

2.3.2.2. Eine örtliche Beschädigung an irgend einer Stelle innerhalb des Ladungsbereichs mit einer nach Absatz 2.4.1 definierten Eindringtiefe "d", senkrecht zur Mallkante der Außenhaut gemessen, ist zu berücksichtigen. Schotte sind als beschädigt anzunehmen, wenn auch die maßgeblichen Unterabsätze des Absatzes 2.6.1 zutreffen. Würde eine Beschädigung von geringerer Ausdehnung als "d" schwerwiegendere Verhältnisse ergeben, so ist eine solche Beschädigung anzunehmen.

2.4 Anordnung der Ladetanks

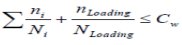

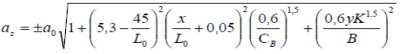

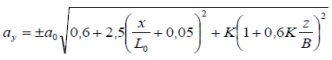

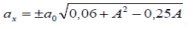

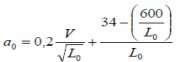

2.4.1 Ladetanks müssen von der Außenhaut mindestens folgende Innenabstände haben:

dabei ist:

Tankgrößen-Begrenzungen können bei Ladungen für Typ IG-Schiffe gemäß Kapitel 17 Anwendung finden.

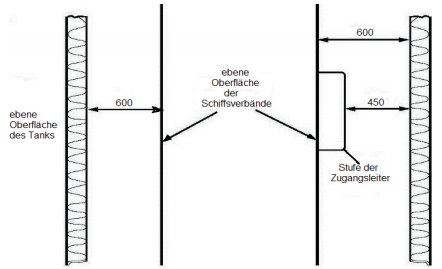

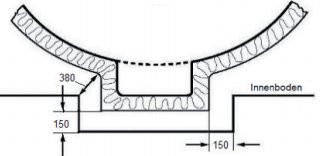

2.4.2 Bei der Anordnung der Tanks ist die senkrechte Ausdehnung der Bodenbeschädigung im Fall von Membran- oder Semimembran-Tanks bis zum Innenboden zu messen, andernfalls bis zum Boden der Ladetanks. Die Querausdehnung der Seitenbeschädigung ist im Fall von Membran- oder Semimembran-Tanks bis zum Längsschott zu messen, andernfalls bis zur Seite des Ladetanks. Die in den Absätzen 2.3 und 2.4 angegebenen Abstände sind wie in den Abbildungen 2.5 Buchstaben a bis e zu verwenden. Diese Abstände sind von Platte zu Platte, von Mallkante zu Mallkante, zu messen, ohne Berücksichtigung der Isolierung.

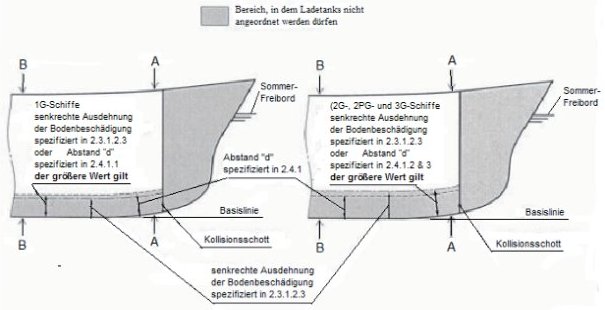

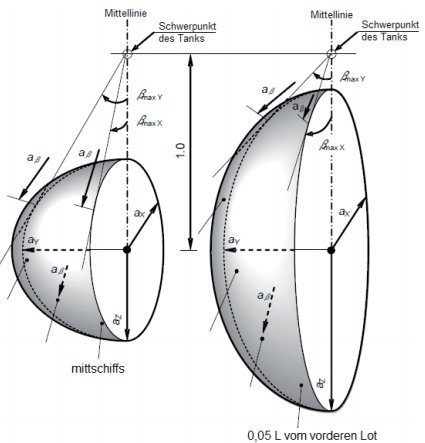

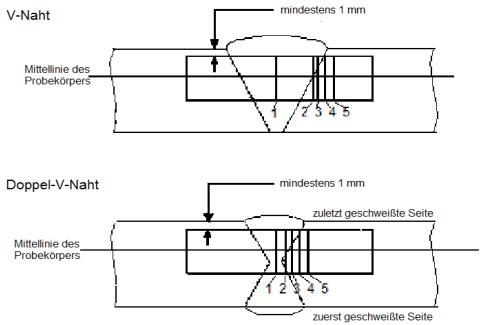

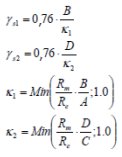

Abbildung 2.1 - Anforderungen an die Ladetank-Anordnung

Seitenansicht auf Mitte Schiff - 1G, 2G, 2PG und 3G-Schiffe

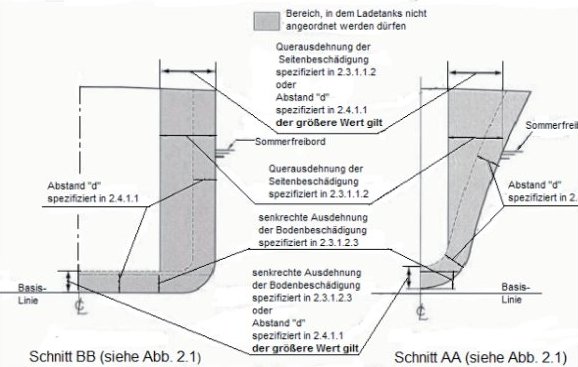

Abbildung 2.2 - Anforderungen an die Ladetank-Anordnung

Querschnitt - 1G-Schiff

Abbildung 2.3 - Anforderungen an die Ladetank-Anordnung

Querschnitt - 2G und 2PG-Schiffe

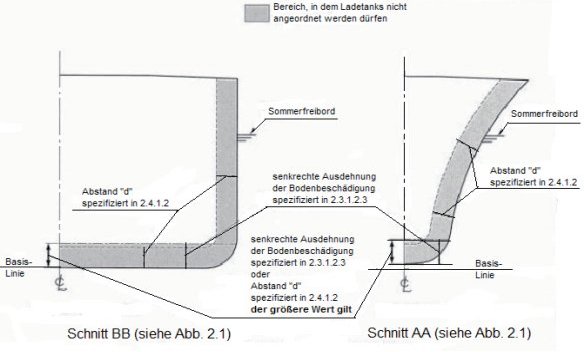

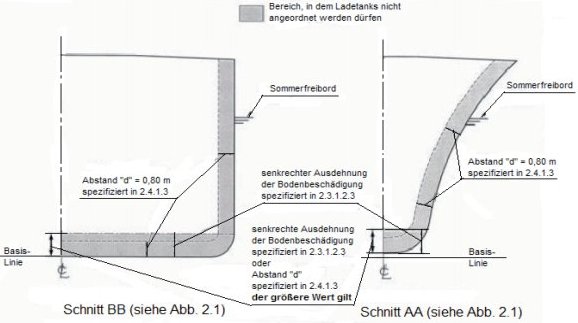

Abbildung 2.4 - Anforderungen an die Ladetank-Anordnung

Querschnitt - 3G-Schiff

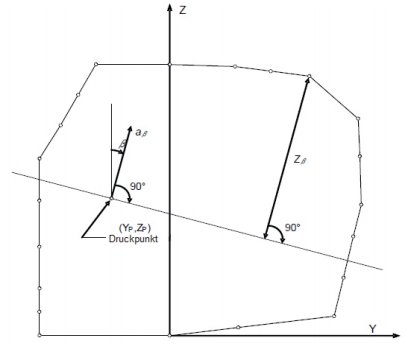

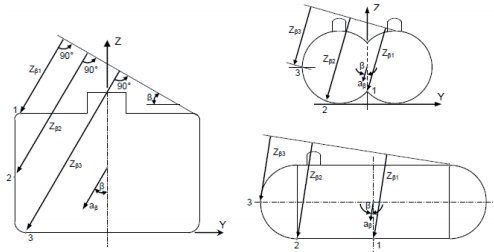

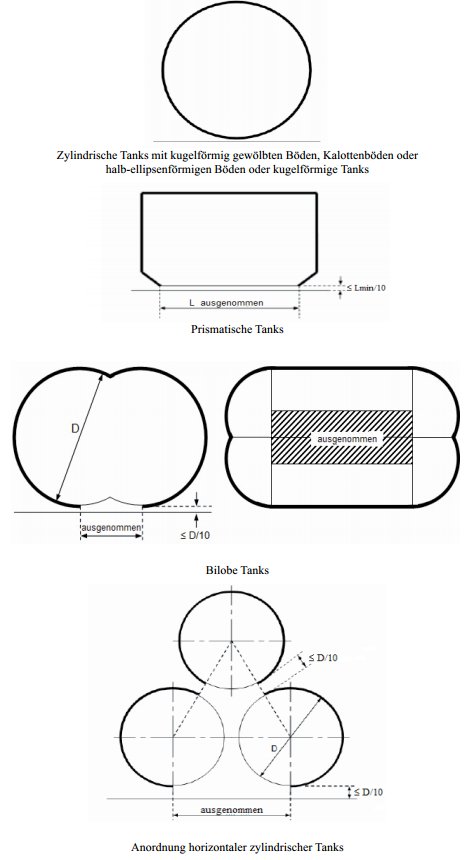

Abbildung 2.5 (a) - Schutzabstand

Unabhängiger prismatischer Tank

Abbildung 2.5 (b) - Schutzabstand

Semi-Membrantank

Abbildung 2.5 (c) - Schutzabstand

Membrantank

Abbildung 2.5 (d) - Schutzabstand

Kugelförmiger Tank

Abbildung 2 .5 (e) - Schutzabstand

Druckank

2.4.3 Mit Ausnahme von Typ IG-Schiffen dürfen sich in Ladetanks eingebaute Lenzbrunnen in die senkrechte Ausdehnung der Bodenbeschädigung gemäß Absatz 2.3.1.2.3 erstrecken, vorausgesetzt, dass solche Lenzbrunnen so klein wie praktisch durchführbar sind und die Tiefe unterhalb der Innenboden-Beplattung 25 v.H. der Doppelbodenhöhe oder 350 mm nicht überschreitet, je nachdem, welcher Wert kleiner ist. Ist kein Doppelboden vorhanden, so darf die Tiefe unterhalb der oberen Begrenzung der Bodenbeschädigung 350 mm nicht überschreiten. In Übereinstimmung mit diesem Absatz eingebaute Lenzbrunnen dürfen bei der Bestimmung der Abteilungen, die durch Beschädigung betroffen sind, außer acht gelassen werden.

2.4.4 Ladetanks dürfen nicht vor dem Kollisionsschott angeordnet sein.

2.5 Flutungsannahmen

2.5.1 Die Anforderungen des Abschnitts 2.7 sind durch Berechnungen zu bestätigen, welche die Entwurfsmerkmale des Schiffes, Anordnung, Form und Inhalt der beschädigten Abteilungen, die Verteilung, relative Dichten und Auswirkungen freier Flüssigkeitsoberflächen sowie Tiefgang und Trimm für alle Ladefälle berücksichtigen.

2.5.2 Für Räume, die als geflutet anzunehmen sind, gelten die folgenden Flutbarkeiten:

| Räume | Flutbarkeit |

| für Vorräte bestimmt | 0,6 |

| durch Unterkunftsräume belegt | 0,95 |

| durch Maschinenanlagen belegt | 0,85 |

| Leerräume | 0,95 |

| Laderäume | 0,951 |

| vorgesehen für flüssige Verbrauchsstoffe | 0 bis 0,952 |

| vorgesehen für sonstige Flüssigkeiten | 0 bis 0,952 |

| Anmerkung 1: Andere Flutbarkeits-Werte können auf der Basis ausführlicher Berechnungen berücksichtigt werden.

Auf Interpretationen zu Teil B-1 Kapitel II-1 SOLAS (MSC/Rundschreiben 651) wird verwiesen. Anmerkung 2: Die Flutbarkeit teilgefüllter Tanks muss mit der Menge der in dem Tank beförderten Flüssigkeit übereinstimmen. | |

2.5.3 Bei der Beschädigung eines Tanks, der Flüssigkeiten enthält, ist anzunehmen, dass der Inhalt dieses Tanks vollständig verloren geht und durch Seewasser bis zur Höhe der End-Gleichgewichtsschwimmlage ersetzt wird.

2.5.4 Wenn mit der Beschädigung zwischen Querschotten nach den Absätzen 2.6.1.4, 2.6.1.5 und 2.6.1.6 zu rechnen ist, müssen die Querschotte, um als wirksam gelten zu können, mindestens einen Abstand voneinander haben, welcher der Längenausdehnung der Beschädigung nach Absatz 2.3.1.1.1 entspricht. Wenn Querschotte einen geringeren Abstand haben, sind zwecks Bestimmung der gefluteten Abteilungen ein oder mehrere dieser Schotte in diesem Beschädigungsbereich als nicht vorhanden anzusehen. Darüber hinaus ist jeder Teil eines Querschotts, der Seiten- oder Doppelbodenabteilungen begrenzt, als beschädigt anzunehmen, wenn die wasserdichten Schott-Begrenzungen im Bereich der senkrechten oder waagerechten Eindringtiefe nach Abschnitt 2.3 liegen. Ferner ist jedes Querschott als beschädigt anzunehmen, wenn es Stufen oder Nischen von mehr als 3 m Länge hat, die im Bereich der Eindringtiefe des anzunehmenden Schadens liegen. Die durch das Achterpiekschott oder den Achterpiektank gebildete Stufe ist nicht als Stufe im Sinne dieses Absatzes anzusehen.

2.5.5 Das Schiff ist so zu entwerfen, dass durch zweckmäßige Anordnungen asymmetrische Flutungen auf ein Mindestmaß beschränkt bleiben.

2.5.6 Soweit vorhanden, dürfen Einrichtungen zum Krängungsausgleich, die mechanische Hilfsmittel wie Absperreinrichtungen und Querflutleitungen erfordern, zum Zweck der Beschränkung des Krängungswinkels oder des Erreichens des Mindestumfangs der Reststabilität nicht herangezogen werden, um die Anforderungen des Absatzes 2.7.1 einzuhalten, und in allen Zwischenzuständen der Flutung muss eine ausreichende Reststabilität sichergestellt sein. Räume, die durch Kanäle mit großen Querschnitten verbunden sind, dürfen als gemeinsamer Raum betrachtet werden.

2.5.7 Falls Rohrleitungen, Kanäle, Schächte oder Tunnel innerhalb der Endringtiefe des in Abschnitt 2.3 festgelegten Schadensbereichs liegen, müssen Einrichtungen derart vorgesehen sein, dass sich dadurch eine weitergehende Flutung nicht auf Abteilungen ausdehnen kann, die nicht schon für den jeweiligen Schadensfall als geflutet angenommen worden sind.

2.5.8 Der Auftrieb eines Aufbaus, der unmittelbar über einer Seitenbeschädigung liegt, bleibt unberücksichtigt. Die ungefluteten Teile von Aufbauten außerhalb der Schadensausdehnung können jedoch unter folgenden Voraussetzungen berücksichtigt werden:

2.6 Beschädigungsanforderung

2.6.1 Schiffe müssen nach den in Abschnitt 2.3 angegebenen Schäden mit den in Abschnitt 2.5 angegebenen Flutungsannahmen in dem für den jeweiligen Schiffstyp festgelegten Umfang entsprechend den folgenden Anforderungen schwimmfähig bleiben:

Ausnahme der Querschotte übersteht, deren Abstand voneinander größer ist als die in Absatz 2.3.1.1.1 angegebene Längsausdehnung der Beschädigung und mit Ausnahme einer Beschädigung, die den Maschinenraum einbezieht, wenn er achtern angeordnet ist.

2.6.2 Im Fall kleiner Typ 2G/2PG- und Typ 3G-Schiffe, die nicht in jeder Hinsicht den maßgeblichen Vorschriften der Absätze 2.6.1.3, 2.6.1.4 und 2.6.1.6 entsprechen, darf die Verwaltung besondere Befreiungen nur unter der Voraussetzung in Betracht ziehen, dass alternative Maßnahmen ergriffen werden können, die den gleiche Sicherheitsgrad aufrechterhalten. Die Eigenschaften der alternativen Maßnahmen müssen zugelassen und eindeutig festgelegt sein sowie der Hafenverwaltung zur Verfügung stehen. Derartige Befreiungen sind in das in Absatz 1.4.4 bezeichnete Internationale Zeugnis über die Eignung zur Beförderung verflüssigter Gase als Massengut ordnungsgemäß einzutragen.

2.7 Anforderungen an die Schwimmfähigkeit Interpr.1543

Schiffe, die dem Code unterliegen, müssen bei den in Abschnitt 2.3 angenommenen Beschädigungen entsprechend der Beschädigungsanforderung des Abschnitts 2.6 in einem stabilen Gleichgewichtszustand schwimmfähig bleiben, und sie müssen die folgenden Kriterien erfüllen:

2.7.1 24 In jedem Zustand der Flutung

2.7.2 Im Endgleichgewichtszustand nach der Flutung

Kapitel 3

Schiffseinteilung

Zielsetzung

Sicherstellung, dass das Ladungsbehältersystem und das Umschlagssystem so angeordnet sind, dass die Auswirkungen eines Ladungsaustritts minimiert werden, und einen sicheren Zugang für Betrieb und Besichtigung zu ermöglichen.

3.1 Abgrenzung des Ladungsbereichs

3.1.1 Laderäume müssen von Maschinen- und Kesselräumen, Unterkunfts- und Wirtschaftsräumen, Kontrollstationen, Kettenkästen, Brauchwassertanks und von Vorratsräumen getrennt sein. Laderäume müssen vor Maschinenräumen der Kategorie A angeordnet sein. Alternative Anordnungen einschließlich der Lage von Maschinenräumen der Kategorie A im vorderen Bereich können auf der Grundlage der Regel II-2/17 SOLAS nach zusätzlicher Abwägung der damit verbundenen Risiken einschließlich derjenigen des Ladungsaustritts und der Mittel der Verringerung anerkannt werden.

3.1.2 Wenn Ladung in einem Ladungsbehältersystem befördert wird, das keine vollständige oder teilweise zweite Barriere erfordert, kann die Abgrenzung der Laderäume von den in Absatz 3.1.1 genannten Räumen oder von Räumen unterhalb oder außerhalb der Laderäume durch Kofferdämme, Brennstofftanks oder durch ein einzelnes gasdichtes, vollständig geschweißtes Schott, das eine Trennfläche der Klasse A-60 ist, erfolgen. Eine gasdichte Trennfläche der Klasse A-0 ist zulässig, wenn sich in den angrenzenden Räumen keine Zündquelle oder Brandgefahr befindet.

3.1.3 Wenn Ladung in einem Ladungsbehältersystem befördert wird, das eine vollständige oder teilweise zweite Barriere erfordert, muss die Abgrenzung der Laderäume von den in Absatz 3.1.1 genannten Räumen oder von Räumen unterhalb oder außerhalb der Laderäume, in denen eine Zündquelle oder Brandgefahr vorhanden ist, durch Kofferdämme oder Brennstofftanks erfolgen. Eine gasdichte Trennfläche der Klasse A-0 ist zulässig, wenn sich in den angrenzenden Räumen keine Zündquelle oder Brandgefahr befindet.

3.1.4 Die Abgrenzung der Drehkranzmodule von den in Absatz 3.1.1 angegebenen Räumen oder von Räumen unterhalb oder außerhalb des Drehkranzmoduls, in denen eine Zündquelle oder Brandgefahr vorhanden ist, muss durch Kofferdämme oder eine Trennflächen der Klasse A-60 erfolgen. Eine gasdichte Trennfläche der Klasse A-0 ist zulässig, wenn in den angrenzenden Räumen keine Zündquelle oder Brandgefahr vorhanden ist.

3.1.5 Außerdem ist das Risiko einer Brandausbreitung aus Drehkranzmodulen in angrenzende Räume durch eine Risikoanalyse (siehe Absatz 1.1.11) zu bewerten, und, sofern erforderlich, sind weitere Schutzmaßnahmen wie beispielsweise die Anordnung eines Kofferdamms um das Drehkranzmodul herum vorzusehen.

3.1.6 Wenn Ladung in einem Ladungsbehältersystem befördert wird, das eine vollständige oder teilweise zweite Barriere erfordert, gilt folgendes:

3.1.7 Es müssen Vorkehrungen zum Abdichten der Wetterdecks im Bereich von Öffnungen des Ladungsbehältersystems getroffen werden.

3.2 Unterkunfts-, Wirtschafts- und Maschinenräume sowie Kontrollstationen

3.2.1 Unterkunftsräume, Wirtschaftsräume oder Kontrollstationen dürfen nicht im Ladungsbereich angeordnet sein. Die Schotte von Unterkunftsräumen, Wirtschaftsräumen oder Kontrollstationen, die dem Ladungsbereich zugewandt sind, müssen so angeordnet sein, dass bei Schiffen mit einem Ladungsbehältersystem, das eine zweite Barriere erfordert, das Eindringen von Gas aus dem Laderaum durch einen einzigen Defekt eines Decks oder Schottes in solche Räume verhindert wird.

3.2.2 Zum Schutz vor gefährlichen Dämpfen ist die Anordnung von Lufteintrittsöffnungen und - austrittsöffnungen sowie Öffnungen zu Unterkunfts-, Wirtschafts- und Maschinenräumen sowie Kontrollstationen in Bezug auf Ladeleitungen, Ladungs-Abblasesysteme und Maschinenraum-Abgasaustrittsöffnungen von Gasbrenneranlagen besonders zu berücksichtigen.

3.2.3 Der Zugang von einem ungefährdeten Bereich zu einem gefährdeten Bereich durch oder andere Türen ist nicht zugelassen, außer für den Zugang durch Gasschleusen entsprechend Absatz 3.6.1 zu Wirtschaftsräumen vor dem Ladungsbereich, wenn sich die Unterkunftsräume im Hinterschiff befinden.

3.2.4.1 Eingänge, Lufteintrittsöffnungen und Öffnungen zu Unterkunftsräumen, Wirtschaftsräumen, Maschinenräumen sowie Kontrollstationen dürfen nicht dem Ladungsbereich zugewandt sein. Sie müssen entweder im Endschott. das dem Ladungsbereich nicht zugewandt ist, oder in der Außenwand des Aufbaus oder des Deckshauses oder in beiden in einem Abstand von mindestens 4 v. H. der Schiffslänge (L) des Schiffes, mindestens aber 3 m vom Ende des dem Ladungsbereich zugewandten Aufbaus oder Deckshauses angeordnet sein. Dieser Abstand braucht jedoch 5 m nicht zu überschreiten.

3.2.4.2. Eckige und runde Schiffsfenster, die dem Ladungsbereich zugewandt sind, und solche, die in den Seitenwänden des Aufbaus oder Deckhauses eingebaut sind, müssen innerhalb des vorstehend genannten Bereiches Festfenster (nicht zu öffnen) sein. Brückenfenster brauchen keine Festfenster zu sein, und Brückentüren dürfen innerhalb der vorstehend angegebenen Begrenzungen angeordnet sein, sofern sie von einer Bauart sind, nach der ein schnelles und wirksames Abdichten der Kommandobrücke gegen Gase und Dämpfe sichergestellt werden kann.

3.2.4.3 Für Schiffe, die speziell für die Beförderung von Ladungen vorgesehen sind, von denen weder eine Entzündungsgefahr noch eine Giftgefahr ausgeht, kann die Verwaltung bezüglich der vorstehenden Anforderungen Erleichterungen zulassen.

3.2.4.4. Der Zugang zu Räumen in der Back, die Zündquellen enthalten, kann durch eine einzelne dem Ladungsbereich zugewandte Tür unter der Voraussetzung zugelassen werden, dass sich die Tür außerhalb gefährdeter Bereiche, wie in Kapitel 10 definiert, befindet.

3.2.5 17 17a Eckige und runde Schiffsfenster, die dem Ladungsbereich zugewandt sind, und solche, die in den Seitenwänden der Aufbauten und Deckshäuser innerhalb der in Absatz 3.2.4 angegebenen Grenzen eingebaut sind, müssen, mit Ausnahme der Brückenfenster, Fenster der Klasse "A-60" sein. Runde Schiffsfenster in der Außenhaut unterhalb des obersten durchlaufenden Decks und im ersten Deck des Aufbaus oder Deckshauses müssen feste (nicht öffnende) Fenster sein.

3.2.6 Interpr.1559 Alle Lufteintrittsöffnungen, Austrittsöffnungen und sonstige Öffnungen zu Unterkunfts- und Wirtschaftsräumen sowie Kontrollstationen müssen mit Verschlusseinrichtungen versehen sein. Bei Beförderung giftiger Stoffe müssen sie von innerhalb des Raumes betätigt werden können. Die Vorschriften für den Einbau von Verschlusseinrichtungen, die von innerhalb des Raumes bei giftigen Stoffen betätigt werden, an Lufteintrittsöffnungen und Öffnungen brauchen nicht bei Räumen angewendet zu werden, die normalerweise nicht besetzt sind wie beispielsweise Vorrats- und Lagerräume an Deck und in der Back sowie Werkstätten. Außerdem gelten die Vorschriften nicht für Ladekontrollräume, die sich im Ladungsbereich befinden.

3.2.7 Kontrollstationen und Maschinenräume von Drehkranzmodulen dürfen auf Schiffen mit solchen Einbauten im Ladungsbereich vor oder hinter den Ladetanks angeordnet sein. Der Zugang zu solchen Räumen, die Zündquellen enthalten, kann durch dem Ladungsbereich zugewandte Türen unter der Voraussetzung zugelassen werden, dass sich die Türen außerhalb gefährdeter Bereiche befinden oder der Zugang durch Gasschleusen erfolgt.

3.3 Lademaschinenräume und Drehkranzmodule

3.3.1 Interpr.1559 Lademaschinenräume müssen über dem Wetterdeck angeordnet sein und im Ladungsbereich liegen. Lademaschinenräume und Drehkranzmodule sind für den Zweck des Brandschutzes entsprechend Regel II-2/9.2.4 SOLAS und für den Zweck der Verhütung einer möglichen Explosion entsprechend Regel II-2/4.5. 10 SOLAS wie Ladepumpenräume zu behandeln.

3.3.2 Wenn Lademaschinenräume am hinteren Ende des hintersten Laderaums oder am vorderen Ende des vordersten Laderaums angeordnet sind, müssen die Begrenzungen des in Absatz 1.2.7 definierten Ladungsbereichs so erweitert werden, dass die Lademaschinenräume über die volle Breite und Höhe des Schiffes und die Decksbereiche über diesen Räumen in den Ladungsbereich einbezogen sind.

3.3.3 Wenn die Begrenzungen des Ladungsbereichs entsprechend Absatz 3.3.2 ausgedehnt sind, muss das Schott, das die Lademaschinenräume von Unterkunfts- und Wirtschaftsräumen, Kontrollstationen und Maschinenräumen der Kategorie A trennt, so angeordnet sein, dass das Eindringen von Gas in diese Räume durch einen einzige Defekt eines Decks oder Schotts verhindert wird.

3.3.4 Ladekompressoren und Ladepumpen können von Elektromotoren in einem angrenzenden ungefährdeten Raum, der durch ein Schott oder Deck abgetrennt ist, angetrieben werden, wenn die Dichtung um die Schottdurchführung eine wirksame gasdichte Trennung der beiden Räume gewährleistet. Alternativ können diese Kompressoren und Pumpen von danebenstehenden explosionsgeschützten Elektromotoren angetrieben werden, wenn die elektrische Installation die Anforderungen des Kapitels 10 erfüllt.

3.3.5 Die Einrichtungen von Lademaschinenräumen und Drehkranzmodulen müssen einen sicheren und ungehinderten Zugang für Personen gewährleisten, die Schutzkleidung und Atemschutzgeräte tragen, und im Fall einer Verletzung ermöglichen, dass bewusstlose Personen evakuiert werden können. In Lademaschinenräumen müssen mindestens zwei weit voneinander entfernte Fluchtwege und Türen vorhanden sein, außer dass ein einzelner Fluchtweg anerkannt werden kann, wenn die maximale Weglänge bis zur Tür nicht mehr als 5 m beträgt.

3.3.6 Alle für den Ladungsbetrieb notwendigen Ventile müssen für Personen, die Schutzkleidung tragen, leicht zugänglich sein. Für die Entwässerung von Pumpen- und Kompressorräumen müssen geeignete Einrichtungen vorhanden sein.

3.3.7 Drehkranzmodule müssen so ausgelegt sein, dass sie im Fall einer Explosion oder eines unkontrollierten Gasaustritts unter Hochdruck (Überdruck und/oder Sprödbruch) ihre bauliche Unversehrtheit beibehalten; ihre Eigenschaften müssen auf der Grundlage einer Risikoanalyse unter Berücksichtigung der Fähigkeiten der Druckentlastungs-Einrichtungen belegt werden.

3.4 Ladekontrollräume

3.4.1 Jeder Ladekontrollraum muss oberhalb des Wetterdecks liegen und kann im Ladungsbereich angeordnet sein. Der Ladekontrollraum kann innerhalb der Unterkunftsräume, Wirtschaftsräume oder Kontrollstationen angeordnet sein, vorausgesetzt, dass folgende Bedingungen erfüllt sind:

3.4.2 Wenn der Ladekontrollraum als ungefährdeter Bereich ausgelegt ist, muss die Instrumentierung, soweit möglich, mittels indirekter Anzeigesysteme erfolgen und auf jeden Fall so beschaffen sein, dass ein Entweichen von Gas in die Atmosphäre dieses Raums verhindert wird. Die Anordnung des Gasspürsystems innerhalb des Ladekontrollraums führt nicht dazu, dass der Raum als ein gefährdeter Bereich einzustufen ist, wenn es in Übereinstimmung mit Absatz 13.6.11 installiert ist.

3.4.3 Wenn der Ladekontrollraum auf Schiffen, die entzündbare Ladungen befördern, als ein gefährdeter Bereich eingestuft ist, muss er frei von Zündquellen sein, und jegliche elektrischen Einrichtungen müssen in Übereinstimmung mit Kapitel 10 installiert sein.

3.5 Zugang zu Räumen im Ladungsbereich

3.5.1 Eine Besichtigung mindestens einer Seite der inneren Schiffsverbände muss möglich sein, ohne dass feste Bauteile oder Armaturen entfernt werden müssen. Wenn eine solche Besichtigung, unabhängig davon, ob sie mit den in den Absätzen 3.5.2, 4.6.2.4 oder 4.20.3.7 vorgeschriebenen Besichtigungen kombiniert durchgeführt wird, nur an der Außenseite der inneren Schiffshülle möglich ist, darf die innere Schiffshülle keine Begrenzungswand eines Brennstofftanks sein.

3.5.2 Eine Seite der Isolierung in Laderäumen muss besichtigt werden können. Wenn die Unversehrtheit des Isoliersystems durch Besichtigung der Außenseite der Laderaumbegrenzungen festgestellt werden kann, während die Tanks Betriebstemperatur haben, braucht die Besichtigung der einen Seite der Isolierung im Laderaum nicht verlangt zu werden.

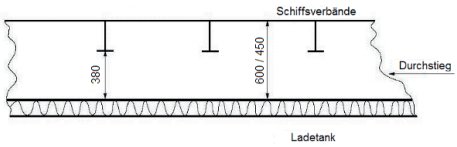

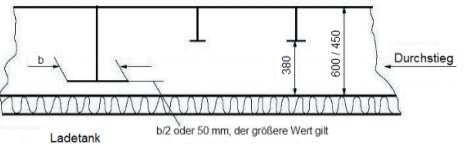

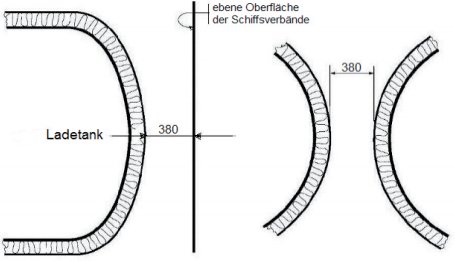

3.5.3 Interpr.1559 Die Anordnung von Laderäumen, Leerräumen, Ladetanks und anderen Räumen, die als gefährdete Bereiche eingestuft sind, muss den Zugang und die Besichtigung dieser Räume durch Personen ermöglichen, die Schutzkleidung und Atemschutzgeräte tragen, und sie muss auch die Evakuierung von verletzten und/oder bewusstlosen Personen ermöglichen. Derartige Anforderungen müssen Folgendes erfüllen:

3.5.4 Der Zugang vom freien Wetterdeck zu ungefährdeten Bereichen muss sich außerhalb der in Kapitel 10 definierten gefährdeten Bereiche befinden, sofern nicht der Zugang über eine Gasschleuse nach Abschnitt 3.6 erfolgt.

3.5.5 Drehkranzmodule müssen zwei unabhängige Zugänge/Ausgänge haben.

3.5.6 Der Zugang von einem gefährdeten Bereich unterhalb des Wetterdecks zu einem ungefährdeten Bereich ist nicht zulässig.

3.6 Gasschleusen

3.6.1 Der Zugang zwischen einem gefährdeten Bereich auf dem offenen Wetterdeck und einem ungefährdeten Raum muss durch eine Gasschleuse erfolgen. Diese muss aus zwei selbstschließenden, wirksam gasdichten Stahltüren ohne Feststelleinrichtungen bestehen, die den Überdruck halten können und deren Abstand voneinander mindestens 1,5 m, aber nicht mehr als 2,5 m beträgt. Der Gasschleusenraum muss von einem ungefährdeten Bereich aus mechanisch belüftet werden und unter Überdruck gegenüber dem gefährdeten Bereich auf dem offenen Wetterdeck gehalten werden.

3.6.2 Wenn die Räume durch Unter-Druck-Setzung geschützt sind, muss die Lüftungsanlage in Übereinstimmung mit anerkannten Normen 5 ausgelegt und eingebaut sein.

3.6.3 Es muss eine akustische und optische Alarmanlage vorgesehen sein, die an beiden Seiten der Gasschleuse Warnzeichen gibt. Der optische Alarm muss aufleuchten, wenn eine der Türen offen ist. Der akustische Alarm muss ertönen, wenn sich die Türen auf beiden Seiten der Gasschleuse nicht in geschlossenem Zustand befinden.

3.6.4 Auf Schiffen, die entzündbare Stoffe befördern, müssen sich elektrische Betriebsmittel, die sich in Räumen befinden, die durch Gasschleusen geschützt und nicht explosionsgeschützt sind, abschalten, wenn der Überdruck in dem Raum abfällt.

3.6.5 Elektrische Betriebsmittel für Manövrierzwecke, Ankern und Festmachen sowie Notfeuerlöschpumpen, die sich in Räumen befinden, die durch Gasschleusen geschützt werden, müssen explosionsgeschützt sein.

3.6.6 Der Gasschleusenraum muss auf Ladungsdämpfe überwacht werden (siehe Absatz 13.6.2).

3.6.7 Vorbehaltlich der Vorschriften des geltenden Internationalen Freibord-Übereinkommens darf die Süllhöhe der Türen nicht weniger als 300 mm betragen.

3.7 Lenz-, Ballast- und Brennstoffeinrichtungen

3.7.1 Wird Ladung in einem Ladungsbehältersystem befördert, das keine zweite Barriere erfordert, so sind für die Laderäume ausreichende Lenzeinrichtungen vorzusehen, die keine Verbindung mit dem Maschinenraum haben. Es müssen Einrichtungen zur Feststellung von Leckagen vorgesehen sein.

3.7.2 Ist eine zweite Barriere vorhanden, so sind geeignete Lenzeinrichtungen vorzusehen, damit durch die anschließenden Schiffsverbände in den Laderaum oder den Isolierraum eingedrungenes Leckwasser beseitigt werden kann. Die Saugleitung darf nicht an Pumpen angeschlossen sein, die im Maschinenraum liegen. Es müssen Einrichtungen zur Feststellung solcher Leckagen vorgesehen sein.

3.7.3 Die Laderäume oder Zwischenbarriereräume von unabhängigen Typ A-Tank-Schiffen müssen mit einem Lenzsystem versehen sein, das zum Abpumpen flüssiger Ladung im Falle einer Leckage oder Bruches des Ladetanks geeignet ist. Mit Hilfe dieser Einrichtungen muss die Ladungs-Leckflüssigkeit in das Ladeleitungssystem zurückbefördert werden können.

3.7.4 In das in Absatz 3.7.3 angegebene Lenzsystem muss ein herausnehmbares Zwischenstück eingebaut sein.

3.7.5 Interpr.1559 Ballasträume, einschließlich der als Ballastleitung verwendeten Tunnel, Brennstofftanks und ungefährdete Räume dürfen mit Pumpen in den Maschinenräumen verbunden sein. Rohrtunnel, in denen Ballastleitungen verlegt sind, dürfen mit Pumpen in den Maschinenräumen verbunden sein, wenn die Rohrleitungen unmittelbar zu den Pumpen geführt sind und die Druckleitung von den Pumpen unmittelbar nach außenbords geführt ist, ohne dass Ventile oder Verteiler in irgendeinem Rohrstrang zwischengeschaltet sind, die den Rohrstrang vom Tunnel mit anderen Rohrsträngen, die ungefährdete Räume versorgen, verbinden könnten. Entlüftungen von Pumpen dürfen nicht zum Maschinenraum hin offen sein.

3.8 Bug- und Heckladeeinrichtungen

3.8.1 Vorbehaltlich der Vorschriften dieses Abschnitts und des Kapitels 5 können Rohrleitungen vorgesehen sein, um das Laden und Löschen an Bug oder Heck zu ermöglichen.

3.8.2 Rohrleitungen von Bug- oder Heckladeeinrichtungen, die unmittelbar an Unterkunftsräumen, Wirtschaftsräumen oder Kontrollstationen vorbei verlegt sind, dürfen nicht für den Umschlag von Stoffen verwendet werden, für die ein Typ IG-Schiff erforderlich ist. Rohrleitungen von Bug- oder Heckladeeinrichtungen dürfen nicht für den Umschlag der in Absatz 1.2.53 angegebenen giftigen Stoffe verwendet werden, sofern der Entwurfsdruck mehr als 2,5 MPa beträgt.

3.8.3 Tragbare Einrichtungen sind nicht zulässig.

3.8.4.1 Eingänge, Lufteintrittsöffnungen und Öffnungen zu Unterkunftsräumen, Wirtschaftsräumen, Maschinenräumen und Kontrollstationen dürfen nicht dem

Übergabeanschluss der Bug- oder Heckladeeinrichtungen zugewandt sein. Sie müssen an der Seitenwand des Aufbaus oder Deckshauses in einem Abstand von mindestens 4 v.H. der Länge des Schiffes, mindestens aber 3 m, vom Ende des Aufbaus oder Deckshauses, das dem Übergabeanschluss der Bug- oder Heckladeeinrichtung zugewandt ist, angeordnet sein. Dieser Abstand braucht jedoch 5 m nicht zu überschreiten.

3.8.4.2. Runde und eckige Schiffsfenster, die dem Übergabeanschluss zugewandt sind, und solche, die in die Seitenwände eines Aufbaus oder Deckshauses innerhalb des oben angegebenen Abstands eingebaut sind, müssen Festfenster (nicht zu öffnen) sein.

3.8.4.3 Darüber hinaus müssen während des Betriebs der Bug- oder Heckladeeinrichtungen alle Türen, Klappen und sonstigen an der betreffenden Seitenwand des Aufbaus oder des Deckshauses befindlichen Öffnungen geschlossen gehalten werden.

3.8.4.4. Falls bei kleinen Schiffen die Einhaltung der Absätze 3.2.4.1 bis 3.2.4.4 und 3.8.4.1 bis 3.8.4.3 nicht möglich ist, kann die Verwaltung eine Lockerung der vorstehenden Vorschriften zulassen.

3.8.5 Decksöffnungen und Lufteintritts- und Luftaustrittsöffnungen zu Räumen, die in Abständen von 10 m vom Übergabeanschluss entfernt liegen, müssen während der Benutzung der Bug- oder Heckladeeinrichtungen geschlossen gehalten werden.

3.8.6 Feuerlöscheinrichtungen für die Bereiche der Bug- oder Heckladeeinrichtungen müssen die Absätze 11.3.1.4 und 11.4.6 erfüllen.

3.8.7 Zwischen der Ladekontrollstation und dem Übergabeanschluss muss ein Kommunikationssystem vorgesehen sein, das erforderlichenfalls für die Verwendung in gefährdeten Bereichen zertifiziert ist.

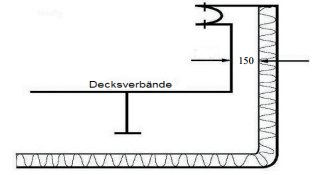

Abbildung 3.1 Abstand zwischen der zu besichtigenden Oberfläche und der Oberfläche genannter Bauteile

Abbildung 3.2 Abstand zwischen der Außenkante dieses Schiffsverbandes und der zu besichtigenden Oberfläche

Abbildung 3.3 Abstand zwischen beiden Oberflächen

Abbildung 3.4 Mindestabstand bei angebrachten Zugangsleitern

Abbildung 3.5 Mindestabstand zwischen einem Ladetanksumpf und anschließender Doppelbodenstruktur im Bereich eines Lenzbrunnens

Abbildung 3.6 Abstand zwischen einem Ladetankdom und der Deckstruktur

Kapitel 4

Ladungsbehältersystem

Zielsetzung

Sicherstellung der sicheren Aufnahme von Ladung unter allen Entwurfs- und Betriebsbedingungen unter Berücksichtigung der Eigenschaft der beförderten Ladung. Dieses umfasst folgende Maßnahmen:

4.1 Begriffsbestimmungen

4.1.1 Eine kalte Stelle ist ein Teil des Schiffskörpers oder der Oberfläche der Wärmeisolierung, an der ein örtlich begrenzter Temperaturabfall hinsichtlich der zulässigen Mindesttemperatur des Schiffskörpers oder seiner angrenzenden Schiffsverbände auftritt oder Möglichkeiten für den Einbau von Druck- und Temperaturregelungssystemen der Ladung nach Kapitel 7 vorzusehen.

4.1.2 Entwurfsdampfdruck "P0" ist der größte Überdruck an Oberkante Tank, der für die Bemessung des Tanks zu benutzen ist.

4.1.3 Entwurfstemperatur für die Werkstoffauswahl ist die niedrigste Temperatur, bei der Ladung in die Ladetanks geladen oder befördert werden darf.

4.1.4 Unabhängige Tanks sind selbsttragende Tanks. Sie bilden nicht einen Bestandteil des Schiffskörpers und sind für dessen Festigkeit nicht wesentlich. Es gibt drei Arten von unabhängigen Tanks, auf die in den Absätzen 4.21, 4.22 und 4.23 hingewiesen wird.

4.1.5 Membrantanks sind nicht selbsttragende Tanks, die aus einer dünnen, flüssigkeits- und gasdichten Schicht (Membran) bestehen, die durch eine Isolierschicht von den umgebenden Schiffsverbänden unterstützt wird. Membrantanks werden in Absatz 4.24 behandelt.

4.1.6 Integraltanks sind Tanks, die einen festen Bestandteil des Schiffskörpers bilden und in der gleichen Weise und von den gleichen Lasten wie die anschließenden Schiffsverbände beaufschlagt werden. Integraltanks werden in Absatz 4.25 behandelt.

4.1.7 Semi-Membrantanks sind im beladenen Zustand nicht selbsttragende Tanks und bestehen aus einer Schicht (Wandung), die teilweise durch eine Isolierschicht von den anschließenden Schiffsverbänden unterstützt wird. Semi-Membrantanks werden in Absatz 4.26 behandelt.

4.1.8 Zusätzlich zu den Begriffsbestimmungen in Abschnitt 1.2 gelten die in diesem Kapitel festgelegten Begriffsbestimmungen für den gesamten Code.

4.2 Anwendung

Soweit nicht in Teil E etwas anderes festgelegt ist, gelten die Anforderungen der Teile A bis D einschließlich der in Teil F behandelten Tanks für alle Arten von Tanks.

Teil A

Ladungsbehälter

4.3 Funktionsanforderungen

4.3.1 Die vorgesehene Lebensdauer des Ladungsbehältersystems darf nicht geringer sein als die vorgesehene Lebensdauer des Schiffes.

4.3.2 Die Ladungsbehältersysteme müssen für die Umweltbedingungen des Nordatlantiks und die entsprechenden Langzeit-Seegangsdiagramme für weltweite Fahrt gebaut sein. Weniger schwere Umweltbedingungen, die mit der beabsichtigten Verwendung übereinstimmen, können von der Verwaltung für Ladungsbehältersysteme anerkannt werden, die ausschließlich für eingeschränkte Fahrt eingesetzt werden. Schwerere Umweltbedingungen können für die Ladungsbehältersysteme gefordert werden, die bei schwereren Verhältnissen als den Umweltbedingungen des Nordatlantiks eingesetzt werden.

4.3.3 Die Ladungsbehältersysteme müssen mit einem angemessenen Sicherheitsspielraum ausgelegt sein,

4.3.4 Die bauliche Festigkeit des Ladungsbehältersystems muss gegen Schadensarten einschließlich, aber nicht begrenzt auf plastische Verformung, Beulung und Materialermüdung bemessen sein. Die speziellen Entwurfsanforderungen, die für die Konstruktion jedes Ladungsbehältersystems in Betracht zu ziehen sind, sind in den Abschnitten 4.21 bis 4.26 vorgegeben. Es gibt drei Hauptkategorien von Entwurfsanforderungen:

4.3.5 Es müssen Maßnahmen Anwendung finden, mit denen sichergestellt wird, dass die vorgeschriebenen Materialdicken die Vorschriften der baulichen Festigkeit erfüllen und während der gesamten Lebensdauer beibehalten werden. Die Maßnahmen können die Werkstoffauswahl, Beschichtungen, Korrosionszuschläge, Kathodenschutz und Inertisierung umfassen, sind aber nicht darauf beschränkt. Korrosionszuschläge brauchen nicht zusätzlich zu der sich aus der Strukturanalyse ergebenden Dicke gefordert zu werden. Wenn jedoch keine Überwachung, wie zum Beispiel durch Inertisieren der Tankumgebung, vorgesehen ist, oder wenn die Ladung korrosiv ist, kann die Verwaltung oder eine in ihrem Namen handelnde anerkannte Organisation einen geeigneten Korrosionszuschlag fordern.

4.3.6 Für das Ladungsbehältersystem muss ein Inspektions/Besichtigungsplan aufgestellt und von der Verwaltung oder einer in ihrem Namen handelnden anerkannten Organisation zugelassen werden. Der Inspektions/Besichtigungsplan muss die Bereiche aufzeigen, die eine Inspektion während der Besichtigungen über die gesamte Lebensdauer des Ladungsbehältersystems benötigen und insbesondere jede notwendige Besichtigung im Betrieb und Instandhaltung bzw. Wartung, die angenommen wurde, als die Entwurfsparameter des Ladungsbehältersystems ausgewählt wurden. Die Ladungsbehältersysteme müssen so ausgelegt, hergestellt und ausgerüstet sein, dass angemessene Zugangsmöglichkeiten zu den Bereichen vorhanden sind, die eine Inspektion entsprechend dem Inspektions/Besichtigungsplan erfordern, Die Ladungsbehältersysteme einschließlich aller zugehörigen Innenausrüstungen müssen so gestaltet und gebaut sein, dass während des Betriebes, der Inspektion und der Instandhaltung bzw. Wartung die Sicherheit gewährleistet ist (siehe Abschnitt 3.5).

4.4 Sicherheitsprinzipien der Ladungsbehälter

4.4.1 Das Ladungsbehältersystem muss mit einer vollständigen zweiten flüssigkeitsdichten Barriere versehen sein, die alle möglichen Leckagen durch die erste Barriere sicher auffangen und in Verbindung mit dem thermischen Isolierungssystem das Absinken der Temperatur der Schiffsverbände auf ein unsicheres Niveau verhindern kann.

4.4.2 Die Größe und Gestaltung oder Anordnung der zweiten Barriere kann jedoch reduziert werden, wenn ein gleichwertiges Sicherheitsniveau in Verbindung mit den Anforderungen der Absätze 4.4.3 bis 4.4.5, wie jeweils anwendbar, nachgewiesen wird.