Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Gefahrgut/Transport / See

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Gefahrgut/Transport / See |  |

ESP-CODE 2011 - Internationaler Code für ein erweitertes Programm von Untersuchungen während der Besichtigungen von Massengutschiffen und Öltankschiffen von 2011

Vom 13. Juni 2019

(VkBl. Nr. 24 vom 31.12.2020 S. 852)

Angenommen am 30. November 2011

(Tagesordnungspunkt 9)

Az.: 11-3-0

Siehe Fn. *

Archiv: ESPC 2018

Der ESP-Code ist entwickelt worden, um einen einheitlichen Besichtigungsstandard für die regelmäßige und sichere Besichtigung der Ladungs- und Ballastbereiche von Öltankschiffen und Massengutschiffen zur Verfügung zu stellen. Der Zweck des Codes ist sicherzustellen, dass ein angemessener Grad der Überprüfung der Pläne und Dokumente durchgeführt sowie eine Einheitlichkeit bei der Anwendung erreicht wird. Eine derartige Überprüfung von Besichtigungsberichten, Besichtigungsprogrammen und Planungsunterlagen ist auf der Managementebene der Verwaltung oder der von der Verwaltung anerkannten Organisation durchzuführen (im Folgenden werden beide als "die Verwaltung" bezeichnet).

Die Teile A und B der Anlage A des Codes schreiben die Anforderungen für Massengutschiffe in Einhüllenbauweise beziehungsweise Doppelhüllenbauweise vor. Die Teile A und B der Anlage B des Codes schreiben die Anforderungen für Öltankschiffe in Doppelhüllenbauweise beziehungsweise Nicht-Doppelhüllenbauweise vor. Die Anforderungen des Teils A der Anlage B gelten auch für vorhandene Doppelhüllen-Öltankschiffen, die Regel I/19 von MARPOL nicht entsprechen, die aber einen U-förmigen Mittschiffsquerschnitt (Hauptspant) haben. Für Tank-Massengutschiffe in Einhüllenbauweise (Erz- und Ölschiffe) gelten die Anforderungen im Code, die in Teil A der Anlage A und Teil B der Anlage B aufgeführt sind. Für Tank-Massengutschiffe in Doppelhüllenbauweise (Erz- und Ölschiffe) gelten die Anforderungen im Code, die in Teil B der Anlage A und Teil A der Anlage B aufgeführt sind.

.| Code für das erweiterte Programm von Untersuchungen während der Besichtigungen von Massengutschiffen | Anlage A |

Teil A

Code für das erweiterte Programm von Untersuchungen während der Besichtigungen von Massengutschiffen in Einhüllenbauweise

1 Allgemeines

1.1 Anwendung

1.1.1 Der Code gilt für alle Massengutschiffe mit Eigenantrieb mit einer Bruttoraumzahl von 500 und mehr; davon ausgenommen sind Massengutschiffe in Doppelhüllenbauweise nach Absatz 1.2.1 des Teils B der Anlage A.

1.1.2 Der Code gilt für Besichtigungen des Schiffskörpers und der Rohrleitungssysteme in Laderäumen, Kofferdämmen, Rohrtunneln, Leerräumen und Brennstofftanks im Ladungsbereich, sowie in allen Ballasttanks.

1.1.3 Der Code enthält den Mindestumfang der Untersuchungen, Dickenmessungen und Tankprüfungen. Die Besichtigung ist zu erweitern, wenn erhebliche Korrosion und/oder Schäden an Bauteilen vorgefunden werden, und muss gegebenenfalls eine zusätzliche Nahbesichtigung mit einschließen.

1.1.4 Schiffe, die der Übereinstimmung mit Regel XII/6.1 des Übereinkommens unterliegen, sind den in Anlage 11 enthaltenen Richtlinien für zusätzliche Dickenmessungen zu unterziehen.

1.1.5 Schiffe, die der Übereinstimmung mit der Entschließung MSC.168(79) unterliegen, sind den in Anlage 15 enthaltenen Richtlinien für zusätzliche Dickenmessungen zu unterziehen.

1.1.6 Bei Massengutschiffen mit kombinierten Laderaumanordnungen, z.B. mit einigen Laderäumen als Einhüllenräume und anderen als Doppelhüllenräume, gelten die Anforderungen des Teils B der Anlage A für Laderäume in Doppelhüllenbauweise und zugehörige Seitenräume.

1.1.7 Die Besichtigungen sind während der in Regel I/10 des Übereinkommens vorgeschriebenen Besichtigungen durchzuführen, soweit nicht ausdrücklich etwas anderes in diesem Code bestimmt ist.

1.2 Begriffsbestimmungen

1.2.1 Massengutschiff ist ein Schiff, das im Allgemeinen als Eindecker mit oberen Seitentanks und Hopper-Seitentanks in Laderäumen gebaut und vorwiegend für die Beförderung von trockenen Massengütern bestimmt ist, und schließt Tank-Massengutschiffe mit ein.

1.2.2 Ballasttank ist ein Tank, der überwiegend für Salzwasser-Ballast benutzt wird, oder ist, sofern zutreffend, wird ein Raum, der sowohl für Ladung als auch für Salzwasser-Ballast benutzt wird und der als ein Ballasttank behandelt wird, wenn in diesem Raum erhebliche Korrosion festgestellt worden ist.

1.2.3 Räume sind abgetrennte Abteilungen, einschließlich Laderäumen, Tanks, Kofferdämmen und Leerräumen, die an Laderäume, Decks und die Außenhaut angrenzen.

1.2.4 Generelle Besichtigung ist eine Besichtigung, bei welcher der allgemeine Zustand des Schiffskörpers festgestellt und der Umfang zusätzlicher Nahbesichtigungen festgelegt wird.

1.2.5 Nahbesichtigung ist eine Besichtigung, bei welcher die Einzelheiten der Bauteile in unmittelbarer Sichtweite des Besichtigers sind, d.h. normalerweise in Reichweite der Hand.

1.2.6 Schiffsquerschnitt ist der Querschnitt des Schiffskörpers senkrecht zur Mittellinie des Schiffes und schließt alle in Längsrichtung verlaufenden Bauteile mit ein, wie die Beplattung, die Längsbalken und Längsträger des Decks, die Seite, der Boden, der Innenboden, die Seitenbeplattung des Hopper-Seitentanks, die Längsschotte und die Bodenbeplattung in den oberen Seitentanks. Bei Massengutschiffen in Querspantenbauweise umfasst ein Schiffsquerschnitt angrenzende Spanten und ihre Endbefestigungen im Bereich der Schiffsquerschnitte.

1.2.7 Repräsentative Räume sind solche Räume, von denen angenommen wird, dass sie den Zustand anderer Räume des gleichen Typs und ähnlicher Verwendung und mit den gleichen Korrosionsschutzsystemen wiedergeben. Bei der Auswahl repräsentativer Räume sind bisherige Verwendung und Reparatur an Bord und erkennbare kritische Strukturbereiche und/oder verdächtige Bereiche zu berücksichtigen.

1.2.8 Verdächtige Bereiche sind Stellen, die eine erhebliche Korrosion aufweisen und/oder bei denen der Besichtiger erwartet, dass sie für schnellen Materialverlust anfällig sind.

1.2.9 Erhebliche Korrosion bezeichnet einen Korrosionsumfang, bei dem die Auswertung der Korrosionsverteilung einen Materialverlust von mehr als 75 % der zulässigen Toleranzen ergibt, aber innerhalb zulässiger Grenzen. Bei Schiffen, die nach den IACS Common Structural Rules gebaut sind, ist erhebliche Korrosion ein solcher Korrosionsumfang, bei dem die Auswertung der Korrosionsverteilung eine gemessene Dicke zwischen tren + 0,5 mm und tren ergibt. Die Erneuerungsdicke (tren) ist die zulässige Mindestdicke in Millimeter, unter welcher eine Erneuerung der Bauteile durchgeführt werden muss.

1.2.10 Ein Korrosionsschutzsystem wird im Allgemeinen als eine vollständige harte Schutzbeschichtung angesehen. Eine harte Schutzbeschichtung soll üblicherweise aus Epoxid oder einem gleichwertigen Werkstoff bestehen. Andere Beschichtungssysteme, die weder weiche noch halbharte Beschichtungen sind, können alternativ als zulässig angesehen werden, sofern sie in Übereinstimmung mit den technischen Bedingungen des Herstellers aufgebracht und instandgehalten werden.

1.2.11 Der Beschichtungszustand wird wie folgt definiert:

| GUT | Zustand mit nur geringfügigen Roststellen; |

| AUSREICHEND | Zustand mit örtlicher Beschädigung der Beschichtung an Kanten von Versteifungen und an Schweißverbindungen und/oder leichter Rostbefall auf 20 % oder mehr der betrachteten Flächen, jedoch nicht so stark wie beim Zustand SCHLECHT; und |

| SCHLECHT | Zustand mit genereller Beschädigung der Beschichtung auf 20 % oder mehr der Flächen oder festhaftender Rost auf 10 % oder mehr der betrachteten Flächen. |

1.2.12 Kritische Strukturbereiche sind Stellen, die von den Berechnungen her als überwachungsbedürftig eingestuft oder die auf Grund des bisherigen Betriebsverlaufs mit dem betreffenden Schiff oder gegebenenfalls mit ähnlichen Schiffen bzw. Schwesterschiffen als anfällig für Rissbildung, Beulung oder Korrosion, welche die bauliche Unversehrtheit des Schiffes beeinträchtigen würden, erkannt worden sind.

1.2.13 Ladungsbereich ist der Teil des Schiffes, der Laderäume und angrenzende Bereiche einschließlich Brennstofftanks, Kofferdämmen, Ballasttanks und Leerräumen umfasst.

1.2.14 Zwischenbesichtigung ist eine Besichtigung, die entweder bei der zweiten oder dritten jährlichen Besichtigung oder zwischen diesen Besichtigungen durchgeführt wird.

1.2.15 Eine umgehende und vollständige Reparatur ist eine dauerhafte Reparatur, die während der Zeit der Besichtigung zur Zufriedenheit des Besichtigers abgeschlossen wird, womit die Notwendigkeit für das Auferlegen irgendeiner zugehörigen Klassifizierungsbedingung oder Empfehlung aufgehoben wird.

1.2.16 Übereinkommen bedeutet das Internationale Übereinkommen von 1974 zum Schutz des menschlichen Lebens auf See, in der jeweils geltenden Fassung.

1.2.17 Besondere Prüfung oder besonders geprüft (im Zusammenhang mit Nahbesichtigungen und Dickenmessungen) bedeutet, dass eine ausreichende Nahuntersuchung und Dickenmessungen vorgenommen werden, um den tatsächlichen Durchschnittszustand der Konstruktion unter der Beschichtung zu bestätigen.

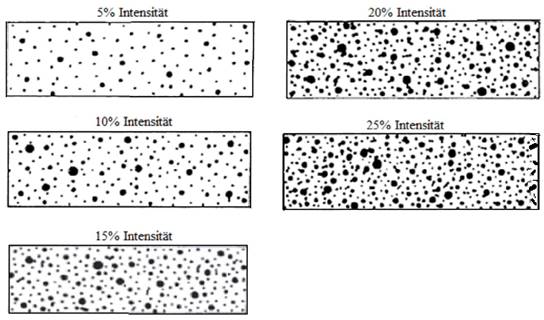

1.2.18 Lochfraßkorrosion ist definiert als verstreute Korrosionstellen bzw. -bereiche mit örtlichen Werkstoffminderungen, die größer sind als bei der einheitlichen Korrosion in dem umgebenden Bereich. Die Lochfraßintensität ist in Abbildung 1 definiert.

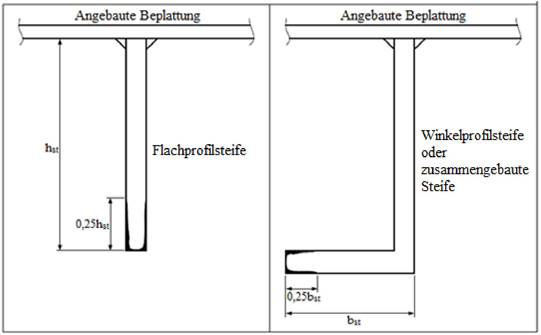

1.2.19 Kantenkorrosion ist definiert als örtlicher Materialverlust an den freien Kanten von Platten, Steifen, Haupt-Trägerverbänden und um Öffnungen. Ein Beispiel von Kantenkorrosion ist in Abbildung 2 dargestellt.

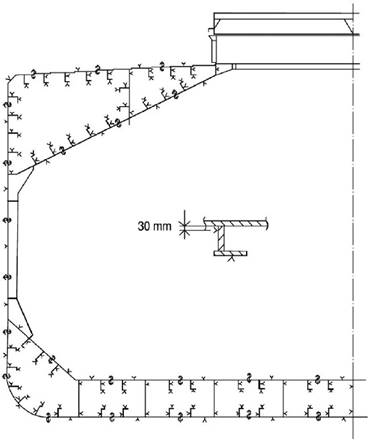

1.2.20 Kerbkorrosion ist ein typischer örtlicher Materialverlust neben Schweißverbindungen entlang angrenzender Steifen und an Stößen oder Nähten von Steifen oder Platten. Ein Beispiel von Kerbkorrosion ist in Abbildung 3 dargestellt.

1.2.21 Verwaltung bedeutet die Verwaltung oder die von der Verwaltung anerkannte Organisation.

Abbildung 1 - Lochfraßintensitäts-Diagramme

Abbildung 2 - Kantenkorrosion

Abbildung 3 - Kerbkorrosion

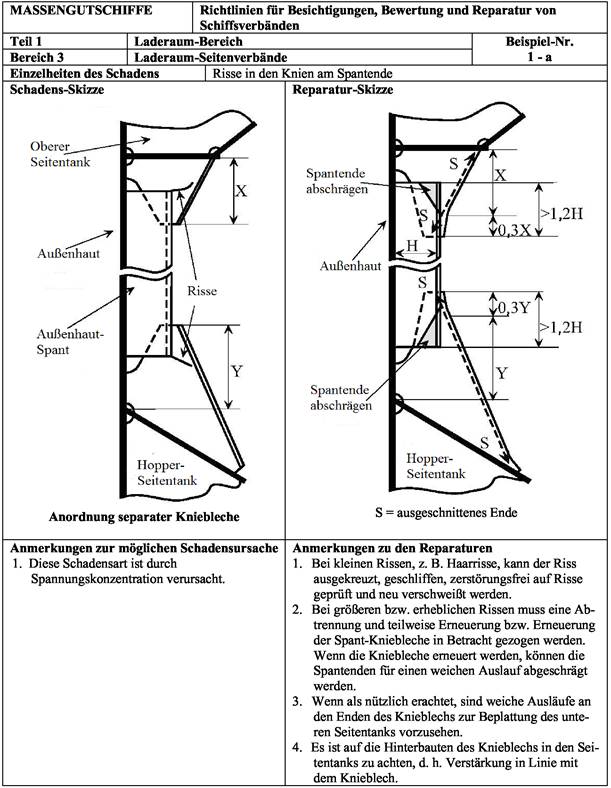

1.3 Reparaturen

1.3.1 Jede Beschädigung im Zusammenhang mit Materialverlust über die zulässigen Grenzwerte hinaus (einschließlich Beulung, Einkerbung, Abtrennung oder Bruch) oder ausgedehnte Bereiche mit Materialverlust über die zulässigen Grenzwerte hinaus, welche sich auf die bauliche, wasserdichte oder wetterdichte Unversehrtheit des Schiffes auswirken oder nach Auffassung der Verwaltung auswirken werden, sind umgehend und vollständig zu reparieren (siehe Absatz 1.2.15). Bereiche, die zu überprüfen sind, umfassen:

An Orten, wo ein angemessener Reparaturbetrieb nicht verfügbar ist, kann die Verwaltung dem Schiff gestatten, dass es seine Fahrt direkt zu einem Reparaturbetrieb fortsetzt. Dies kann ein Löschen der Ladung und/oder Notreparaturen für die beabsichtigte Reise erforderlich machen.

1.3.2 Wenn eine Besichtigung zur Feststellung von Korrosionsschäden oder Schäden an Bauteilen führt, von denen jeder nach Auffassung der Verwaltung die Eignung des Schiffes für einen fortgesetzten Betrieb beeinträchtigt, müssen außerdem Abhilfemaßnahmen durchgeführt werden, bevor das Schiff wieder in Betrieb geht.

1.3.3 Wo die festgestellte Beschädigung an den in vorstehendem Absatz 1.3.1 genannten Verbänden isoliert und von einer örtlich begrenzten Art ist, welche die Unversehrtheit der Schiffskonstruktion nicht beeinträchtigt (wie zum Beispiel ein kleines Loch in einem Querdeckstreifen), kann der Besichtiger in Betracht ziehen, eine angemessene vorläufige Reparatur zu genehmigen, um die wasserdichte oder wetterdichte Unversehrtheit nach Bewertung der umliegenden Verbände/ Bauteile wieder herzustellen und eine damit verbundene Bedingung oder Empfehlung mit einer bestimmten Frist aufzuerlegen, um die dauerhafte Reparatur abzuschließen und die Gültigkeit der entsprechenden, gesetzlich festgelegten Zertifizierung beizubehalten.

1.4.1 Bei Massengutschiffen von 20 000 Tonnen und mehr Tragfähigkeit muss ab der Erneuerungsbesichtigung Nr. 3, bei Erneuerungs- und Zwischenbesichtigungen des Schiffskörpers, die Besichtigung des Schiffskörpers und der Rohrleitungssysteme, für die dieser Code gilt, von mindestens zwei Besichtigern einer Verwaltung durchgeführt werden. Bei Massengutschiffen in Einhüllenbauweise von 100 000 Tonnen und mehr Tragfähigkeit muss bei der Zwischenbesichtigung des Schiffskörpers mit einem Alter zwischen 10 und 15 Jahren die Besichtigung des Schiffskörpers und der Rohrleitungssysteme, für die dieser Code gilt, von mindestens zwei Besichtigern vorgenommen werden.

1.4.2 Dies erfordert, dass mindestens zwei Besichtiger zur gleichen Zeit an Bord anwesend sind, um die erforderliche Besichtigung vorzunehmen. Obwohl nicht jeder anwesende Besichtiger alle Komponenten der erforderlichen Besichtigung vornehmen muss, müssen sie sich untereinander absprechen und die generellen Besichtigungen und Nahbesichtigungen gemeinsam in dem Umfang durchführen, der für die Bestimmung des Zustandes der Schiffsbereiche, für die dieser Code gilt, erforderlich ist. Der Umfang dieser Besichtigungen muss für die Besichtiger ausreichend sein, um bei den Maßnahmen übereinzustimmen, die erforderlich sind, um die Besichtigung bezüglich Erneuerungen, Reparaturen und anderer Empfehlungen oder Bedingungen abzuschließen. Jeder Besichtiger hat den Besichtigungsbericht mit zu unterzeichnen oder sie haben ihre Zustimmung in gleichwertiger Weise anzugeben.

1.4.3 Die folgenden Besichtigungen können von einem einzelnen Besichtiger bestätigt werden:

1.5 Dickenmessungen und Nahbesichtigungen

Bei jeder Art von Besichtigung, d. h. Erneuerungsbesichtigungen, Zwischenbesichtigungen, jährliche Besichtigungen oder sonstige Besichtigungen, die den Umfang der vorhergehenden haben, müssen an Konstruktionen in den Bereichen, in denen Nahbesichtigungen erforderlich sind, Dickenmessungen, wenn nach Anlage 2 erforderlich, gleichzeitig mit den Nahbesichtigungen durchgeführt werden.

2. Erneuerungsbesichtigung

2.1. Allgemeines

2.1.1 Die Erneuerungsbesichtigung kann anlässlich der vierten jährlichen Besichtigung beginnen und während des folgenden Jahres mit dem Ziel eines Abschlusses zum Zeitpunkt des fünften Jahrestages weitergeführt werden. Wenn mit der Erneuerungsbesichtigung vor der vierten jährlichen Besichtigung begonnen wird, muss die vollständige Besichtigung innerhalb von 15 Monaten abgeschlossen sein, wenn eine derartige Tätigkeit der Erneuerungsbesichtigung anzurechnen ist.

2.1.2 Als Teil der Vorbereitung für die Erneuerungsbesichtigung ist das Besichtigungsprogramm vor der Besichtigung zu erstellen. Die Dickenmessungen sind nicht vor der vierten jährlichen Besichtigung durchzuführen.

2.1.3 Zusätzlich zu den Anforderungen der jährlichen Besichtigung muss die Besichtigung Untersuchung, Erprobungen und Überprüfungen in ausreichendem Umfang umfassen, um sicherzustellen, dass sich der Schiffskörper und die zugehörigen Rohrleitungen entsprechend Absatz 2.1.5 in zufriedenstellendem Zustand befinden und für ihren vorgesehenen Einsatzzweck für die neue Gültigkeitsdauer des Bausicherheitszeugnisses für Frachtschiffe in Abhängigkeit von angemessener Wartung bzw. Instandhaltung und sachgemäßem Betrieb sowie der Durchführung der periodischen Besichtigungen an den Fälligkeitsterminen einsatzbereit sind.

2.1.4 Alle Laderäume, Ballasttanks, Rohrtunnel, Kofferdämme und Leerräume, die an Laderäume angrenzen, sowie Decks und die Außenhaut sind zu untersuchen, und diese Untersuchung ist durch Dickenmessungen und Druckprüfungen entsprechend den Absätzen 2.6 und 2.7 zu ergänzen, um sicherzustellen, dass die bauliche Unversehrtheit wirksam bleibt. Die Untersuchung muss gründlich genug sein, um erhebliche Korrosion, wesentliche Verformung, Risse, Beschädigungen oder andere bauliche Zustandsverschlechterungen, die vorhanden sein können, festzustellen.

2.1.5 Alle Rohrleitungssysteme in den oben genannten Räumen müssen untersucht und unter Betriebsbedingungen einer Funktionsprüfung zur Zufriedenheit des anwesenden Besichtigers unterzogen werden, um sicherzustellen, dass die Dichtheit und der Zustand weiterhin zufriedenstellend bleiben.

2.1.6 Der Umfang der Besichtigung von Ballasttanks, die zu Leerräumen umfunktioniert wurden, muss in Bezug auf die Anforderungen für Ballasttanks besonders geprüft werden.

2.1.7 Die gleichzeitige Anrechnung einer Zwischenbesichtigung und einer Erneuerungsbesichtigung für Besichtigungen und Dickenmessungen von Räumen ist nicht zulässig.

2.2. Besichtigung im Dock

2.2.1 Eine Besichtigung im Dock muss ein Teil der Erneuerungsbesichtigung sein. Während der 5jährigen Gültigkeitsdauer des Zeugnisses müssen mindestens zwei Außenuntersuchungen des Schiffsbodens erfolgen. In allen Fällen darf der maximale Zeitabstand zwischen zwei Bodenuntersuchungen 36 Monate nicht überschreiten.

2.2.2 Bei Schiffen mit einem Alter von 15 Jahren oder darüber muss die Außenuntersuchung des Schiffsbodens mit dem Schiff im Dock erfolgen. Bei Schiffen mit einem Alter von weniger 15 Jahren können alternative Außenuntersuchungen des Schiffsbodens, die nicht im Zusammenhang mit der Erneuerungsbesichtigung vorgenommen werden, am schwimmenden Schiff durchgeführt werden. Eine Untersuchung am schwimmenden Schiff darf nur durchgeführt werden, wenn die Bedingungen dafür zufriedenstellend sind und geeignete Ausrüstung sowie entsprechend qualifiziertes Personal zur Verfügung stehen.

2.2.3 Wenn eine Besichtigung im Dock nicht in Verbindung mit der Erneuerungsbesichtigung abgeschlossen wird oder wenn der in Absatz 2.2.1 angegebene maximale Zeitabstand von 36 Monaten nicht eingehalten wird, wird die Gültigkeit des Bausicherheitszeugnisses für Frachtschiffe ausgesetzt, bis eine Besichtigung im Dock abgeschlossen ist.

2.2.4 Die generellen Besichtigungen und Nahbesichtigungen sowie die Dickenmessungen, wie jeweils anwendbar, der unteren Teile der Laderäume und Ballasttanks sind in Übereinstimmung mit den maßgeblichen Vorschriften für Erneuerungsbesichtigungen durchzuführen, sofern nicht bereits durchgeführt.

Anmerkung:

Als untere Teile der Laderäume und Ballasttanks werden diejenigen Teile angesehen, die sich unterhalb der Leerschiffsballastwasserlinie befinden.

2.3. Raumschutz

2.3.1 Soweit vorhanden, ist das Korrosionsschutzsystem in Ballasttanks auf seinen Zustand hin zu untersuchen. Bei Ballasttanks, mit Ausnahme von Doppelbodentanks, bei denen eine harte Schutzbeschichtung in SCHLECHTEM Zustand entsprechend der Begriffsbestimmung in Absatz 1.2.11 festgestellt und diese nicht erneuert wird, oder bei denen eine weiche oder halbharte Beschichtung aufgebracht worden ist, oder bei denen eine harte Schutzbeschichtung nicht zum Zeitpunkt des Neubaus aufgebracht worden ist, müssen die betroffenen Tanks in jährlichen Abständen untersucht werden. Dickenmessungen sind in dem vom Besichtiger für notwendig gehaltenen Umfang durchzuführen. Wenn eine solche Beschädigung der harten Schutzbeschichtung in Doppelbodentanks für Wasserballast festgestellt und diese nicht erneuert wird, oder bei denen eine weiche oder halbharte Beschichtung aufgebracht worden ist, oder bei denen eine harte Schutzbeschichtung nicht zum Zeitpunkt des Neubaus aufgebracht worden ist, können die betroffenen Tanks in jährlichen Abständen untersucht werden. Wenn es vom Besichtiger für notwendig gehalten wird oder wenn großflächige Korrosion vorhanden ist, müssen Dickenmessungen durchgeführt werden.

2.3.2 Wenn in Laderäumen eine feste Schutzbeschichtung vorhanden ist und sich in GUTEM Zustand befindet, kann der Umfang von Nahbesichtigungen und Dickenmessungen besonders geprüft werden.

2.3.3 Bei Massengutschiffen, die nach den IACS Common Structural Rules (CSR) gebaut sind, können Bereiche mit festgestellter erheblicher Korrosion:

2.3.3 17 Bei Massengutschiffen, die nach den IACS Common Structural Rules (CSR) gebaut sind, können Bereiche mit festgestellter erheblicher Korrosion

2.4 Lukendeckel und Lukensülle

Die Lukendeckel und Lukensülle sind wie folgt zu besichtigen:

2.4.1 Zusätzlich zu allen Lukendeckeln und Lukensüllen müssen die in Abschnitt 3.3 aufgeführten Bauteile einer vollständigen Untersuchung unterzogen werden.

2.4.2 Das einwandfreie Funktionieren aller mechanisch bewegten Lukendeckel ist zu überprüfen, einschließlich:

2.4.3 Die Wirksamkeit der Abdichtungen aller Lukendeckel ist durch Abspritzen mit Wasser oder gleichwertige Verfahren zu überprüfen.

2.4.4 Nahbesichtigung und Dickenmessung an der Beplattung des Lukendeckels und des Sülls sowie den Steifen sind entsprechend den Vorgaben in den Anlagen 1 und 2 durchzuführen. Bei einer zugelassenen Bauart der Laderaum-Lukendeckel, die baulich keinen Zugang zu den innenliegenden Bauteilen haben, ist die Nahbesichtigung bzw. sind die Dickenmessungen in den zugänglichen Teilen der Lukendeckel-Konstruktionen vorzunehmen.

2.5. Umfang der generellen Besichtigungen und Nahbesichtigungen

2.5.1 Bei der Erneuerungsbesichtigung ist eine generelle Besichtigung aller Tanks und Räume durchzuführen. Brennstofftanks im Ladungsbereich sind wie folgt zu besichtigen:

| Erneuerungsbesichtigung Nr. 1 Alter < 5 | Erneuerungsbesichtigung Nr. 2 5 < Alter < 10 | Erneuerungsbesichtigung Nr. 3 10 < Alter < 15 | Erneuerungsbesichtigung Nr. 4 und folgende15 < Alter |

| Keine | Eine | Zwei | Die Hälfte aller Brennstofftanks im Ladungsbereich, mindestens zwei |

Anmerkungen:

| |||

2.5.2 Die Mindestanforderungen für Nahbesichtigungen bei einer Erneuerungsbesichtigung sind in Anlage 1 angegeben.

2.5.3 Der Besichtiger kann die Nahbesichtigung erweitern, wenn dies unter Berücksichtigung des Erhaltungszustandes der besichtigten Räume, des Zustandes des Korrosionsschutzsystems und wo Räume Bauteilanordnungen oder Einzelausführungen haben, bei denen, den verfügbaren Informationen zufolge, Schäden in vergleichbaren Räumen oder vergleichbaren Schiffen aufgetreten sind, als notwendig erscheint.

2.5.4 Bei Bereichen in Räumen, in denen sich die harte Schutzbeschichtung in GUTEM Zustand befindet, kann der Umfang der Nahbesichtigungen entsprechend Anlage 1 besonders geprüft werden (auf Absatz 2.3.2 wird ebenfalls verwiesen).

2.6 Umfang der Dickenmessungen

2.6.1 Die Mindestanforderungen für Dickenmessungen bei der Erneuerungsbesichtigung sind in Anlage 2 vorgegeben. Anlage 11 enthält Richtlinien für zusätzliche Dickenmessungen, die auf das wasserdichte, senkrecht gesickte Querschott zwischen den Laderäumen Nr. 1 und Nr.2 auf Schiffen anzuwenden sind, die der Übereinstimmung mit Regel XII/6.1 des Übereinkommens unterliegen.

Bei den Vorgaben für zusätzliche Dickenmessungen, die auf Spanten und Knieblechen an der Außenhaut von Schiffen anzuwenden sind, die Entschließung MSC.168(79) einhalten müssen, wird auf Absatz 1.1.5 und Anlage 15 verwiesen.

2.6.2 Repräsentative Dickenmessungen müssen zur Feststellung sowohl des allgemeinen als auch des örtlichen Korrosionszustands an den Außenhautspanten und ihren Endbefestigungen in allen Laderäumen und Ballasttanks durchgeführt werden. Dickenmessungen sind ebenfalls zur Feststellung des Korrosionszustandes der Querschottbeplattung durchzuführen. Der Umfang der Dickenmessungen kann besonders geprüft werden, sofern sich der Besichtiger durch die Nahuntersuchung davon überzeugt hat, dass keine bauliche Schwächung stattgefunden hat und die harte Schutzbeschichtung, soweit aufgebracht, wirksam bleibt.

2.6.3 Anforderungen zum Umfang von Dickenmessungen in Bereichen mit erheblicher Korrosion entsprechend der Begriffsbestimmung in Absatz 1.2.9 sind in Anlage 10 vorgegeben und können in dem nach Abschnitt 5.1 vorgeschriebenen Besichtigungsprogramm zusätzlich festgelegt werden. Diese erweiterten Dickenmessungen sind vorzunehmen, bevor die Besichtigung als abgeschlossen angesehen wird. Verdächtige Bereiche, die bei vorhergehenden Besichtigungen festgestellt wurden, müssen untersucht werden. Bei Bereichen mit erheblicher Korrosion, die bei vorhergehenden Besichtigungen festgestellt wurde, müssen Dickenmessungen vorgenommen werden.

2.6.4 Außerdem kann der Besichtiger die Dickenmessungen ausweiten, sofern es für erforderlich gehalten wird.

2.6.5 Für Bereiche in Tanks, in denen sich die harte Schutzbeschichtung in GUTEM Zustand entsprechend der Begriffsbestimmung in Absatz 1.2.11 befindet, kann der Umfang der Dickenmessungen entsprechend der Anlage 2 durch die Verwaltung besonders geprüft werden.

2.6.6 Die Messquerschnitte sind danach auszuwählen, wo die stärksten Abrostungen vermutlich auftreten oder wo diese durch Messungen an der Deckbeplattung bereits festgestellt wurden.

2.7 Umfang der Tank-Druckprüfungen

2.7.1 Alle Begrenzungen von Wasserballasttanks und Tieftanks im Ladungsbereich sowie von Laderäumen, die für Wasserballast benutzt werden, müssen einer Druckprüfung unterzogen werden. Bei Brennstofftanks brauchen nur repräsentative Tanks druckgeprüft zu werden.

2.7.2 Der Besichtiger kann die Tankprüfungen ausweiten, sofern es für erforderlich gehalten wird.

2.7.3 Die Begrenzungen von Ballasttanks sind mit einer Flüssigkeitssäule bis zur Oberkante der Luftrohre zu prüfen.

2.7.4 Die Begrenzungen von Ballast-Laderäumen sind mit einer Flüssigkeitssäule bis nahe der Oberkante der Luken zu prüfen.

2.7.5 Die Begrenzungen von Brennstofftanks sind mit einer Flüssigkeitssäule bis zum höchsten Punkt, bis zu dem die Flüssigkeit unter Betriebsbedingungen ansteigen wird, zu prüfen. Die Tankprüfung von Brennstofftanks kann auf der Grundlage einer zufriedenstellenden äußeren Untersuchung der Tankbegrenzungen und einer Bestätigung des Kapitäns, dass die Druckprüfung entsprechend den Anforderungen mit zufriedenstellenden Ergebnissen durchgeführt worden ist, besonders geprüft werden.

2.7.6 Die Prüfung von Doppelbodentanks und anderen Räumen, die nicht für die Beförderung von Flüssigkeit bestimmt sind, kann entfallen, sofern eine zufriedenstellende innere Untersuchung zusammen mit einer Untersuchung der Tankdecke durchgeführt wird.

2.8 Zusätzliche Anforderungen der Erneuerungsbesichtigungen nach Feststellung der Übereinstimmung mit den Regeln XII/12 und XII/13 des Übereinkommens

2.8.1 Bei Schiffen, die den Anforderungen der Regel XII/12 des Übereinkommens für Wasserstandsmelder von Laderäumen, Ballasträumen und trockenen Räumen entsprechen, muss die Erneuerungsbesichtigung eine Untersuchung und eine Erprobung des Wassereinbruch-Meldesystems und ihrer Alarmeinrichtungen einschließen.

2.8.2 Bei Schiffen, die den Anforderungen der Regel XII/13 des Übereinkommens für die Verfügbarkeit von Pumpenanlagen entsprechen, muss die Erneuerungsbesichtigung eine Untersuchung und eine Erprobung der Vorrichtungen für das Lenzen und Befüllen von vor dem Kollisionsschott gelegenen Ballasttanks und das Lenzen von Bilgen von trockenen Räumen, von denen sich ein Teil vor den vordersten Laderaum erstreckt, und ihrer Bedieneinrichtungen einschließen.

3 Jährliche Besichtigung

3.1. Allgemeines

Jährliche Besichtigungen müssen innerhalb von drei Monaten vor oder nach dem Jahresdatum vom Datum der ersten Besichtigung oder vom für die letzte Erneuerungsbesichtigung erteilten Datum abgehalten werden. Die jährliche Besichtigung muss, soweit wie praktisch durchführbar, aus einer Untersuchung zum Zweck der Sicherstellung, dass der Schiffskörper, die Wetterdecks, die Lukendeckel und Lukensülle sowie die Rohrleitungen in einem zufriedenstellenden Zustand gehalten werden, bestehen und muss den bisherigen Betriebsverlauf, den Zustand und den Umfang des Korrosionsschutzsystems von Ballasttanks und Bereichen, die im Aktenordner für die Besichtigungsberichte aufgeführt sind, berücksichtigen.

3.2. Untersuchung des Schiffskörpers

3.2.1 Eine Untersuchung der Beplattung des Schiffskörpers und seiner Verschlussvorrichtungen ist dort durchzuführen, wo sie sichtbar sind.

3.2.2 Eine Untersuchung wasserdichter Durchführungen ist so weit durchzuführen, wie es praktisch möglich ist.

3.3. Untersuchung der Wetterdecks, Lukendeckel und -sülle

3.3.1 Es muss bestätigt werden, dass an den Lukendeckeln und Lukensüllen sowie ihren Sicherungsvorrichtungen und Dichtungen seit der letzten Besichtigung keine ungenehmigten Änderungen vorgenommen worden sind.

3.3.2 Eine vollständige Besichtigung der Lukendeckel und Lukensülle von Laderäumen ist nur bei einer Untersuchung in offener sowie geschlossener Stellung möglich und muss den Nachweis korrekter Öffnungs-und Schließvorgänge enthalten. Demzufolge müssen die Lukendeckelsätze innerhalb der vorderen 25 % der Schiffslänge und mindestens ein zusätzlicher Satz in der Weise, dass alle Sätze auf dem Schiff mindestens einmal in jedem 5-Jahres-Zeitraum bewertet werden, im offenen und geschlossenen Zustand sowie im Betrieb bis zum vollen Anschlag in jeder Richtung bei jeder jährlichen Besichtigung besichtigt werden, einschließlich:

Das Schließen der Deckel muss den Verschluss aller Rand- und Querfugen-Verschlussvorrichtungen oder anderer Sicherungsvorrichtungen umfassen. Besonders zu beachten ist der Zustand der Lukendeckel innerhalb der vorderen 25 % der Schiffslänge, wo die Belastungen durch die See normalerweise am größten sind.

3.3.3 Wenn es Anzeichen von Schwierigkeiten beim Betrieb und der Sicherung von Lukendeckeln gibt, müssen zusätzliche Lukendeckel-Sätze über die nach vorstehendem Absatz 3.3.2 vorgeschriebenen Sätze hinaus nach dem Ermessen des Besichtigers im Betrieb erprobt werden.

3.3.4 Wenn das Sicherungssystem der Lukendeckel nicht einwandfrei funktioniert, müssen unter Aufsicht der Verwaltung Reparaturen durchgeführt werden. Wenn Lukendeckel oder Lukensülle umfangreichen Reparaturen unterzogen werden, muss die Festigkeit der Sicherungsvorrichtungen verbessert werden, um Anlage 13 zu erfüllen.

3.3.5 Bei jeder jährlichen Besichtigung müssen für jeden Satz von Laderaum-Lukendeckeln die folgenden Bauteile besichtigt werden:

3.3.6 Bei jeder jährlichen Besichtigung müssen an jeder Luke die Sülle mit der Beplattung, den Steifen und den Knieblechen hinsichtlich Korrosion, Rissen und Verformung überprüft werden, insbesondere die oberen Teile der Sülle einschließlich Nahbesichtigung.

3.3.7 Sofern es für notwendig gehalten wird, ist die Wirksamkeit der Dichtungsvorrichtungen zu bestätigen und kann durch Abspritzen mit Wasser oder Kreidetest, ergänzt durch Dimensionsmessungen an den Dichtungs-Druckbauteilen, nachgewiesen werden.

3.3.8 Sind transportable Lukendeckel, hölzerne oder stählerne Pontonlukendeckel eingebaut, muss der einwandfreie Zustand der folgenden Bauteile, sofern zutreffend, bestätigt werden:

3.3.9 Die Flammensiebe auf den Entlüftungen aller Bunkertanks müssen untersucht werden.

3.3.10 Bunker- und Lüftungs-Rohrleitungssysteme, einschließlich der Lüfter, müssen untersucht werden.

3.4. Untersuchung der Laderäume

3.4.1 Bei Massengutschiffen mit einem Alter von 10 bis 15 Jahren ist Folgendes durchzuführen:

3.4.2 Bei Massengutschiffen mit einem Alter von mehr als 15 Jahren ist Folgendes durchzuführen:

3.5. Untersuchung von Ballasttanks

Eine Untersuchung von Ballasttanks ist durchzuführen, wenn sie als Folge der Ergebnisse der Erneuerungsbesichtigung und der Zwischenbesichtigung erforderlich ist. Wenn es von der Verwaltung für notwendig gehalten wird, oder wenn großflächige Korrosion vorhanden ist, müssen Dickenmessungen durchgeführt werden. Wenn die Ergebnisse dieser Messungen zu erkennen geben, dass eine erhebliche Korrosion vorhanden ist, müssen die Dickenmessungen entsprechend Anlage 10 ausgedehnt werden. Diese erweiterten Dickenmessungen sind vorzunehmen, bevor die Besichtigung als abgeschlossen angesehen wird. Verdächtige Bereiche, die bei vorhergehenden Besichtigungen festgestellt wurden, müssen untersucht werden. Bei Bereichen mit erheblicher Korrosion, die bei vorhergehenden Besichtigungen festgestellt wurden, müssen Dickenmessungen vorgenommen werden. Bei Massengutschiffen, die nach den IACS Common Structural Rules gebaut sind, können die jährlichen Dickenmessungen entfallen, wenn eine Schutzbeschichtung in Übereinstimmung mit den Anforderungen des Beschichtungs-Herstellers aufgebracht worden ist und in GUTEM Zustand gehalten wird.

3.6 Zusätzliche Anforderungen der jährlichen Besichtigung für den vordersten Laderaum von der Regel XII/9 des Übereinkommens unterliegenden Schiffen in Übereinstimmung mit den Anforderungen der Anlage 12

3.6.1 Schiffe, die Regel XII/9 des Übereinkommens unterliegen, sind diejenigen, welche alle folgenden Bedingungen erfüllen:

3.6.2 In Übereinstimmung mit Regel XII/9 des Übereinkommens sind für den vordersten Laderaum solcher Schiffe die in Anlage 12 aufgeführten zusätzlichen Besichtigungs-Anforderungen anzuwenden.

3.7. Zusätzliche Anforderungen der jährlichen Besichtigung nach Feststellung der Übereinstimmung mit den Regeln XII/12 und XII/13 des Übereinkommens

3.7.1 Bei Schiffen, die den Anforderungen der Regel XII/12 des Übereinkommens für Wasserstandsmelder von Laderäumen, Ballasträumen und trockenen Räumen entsprechen, muss die jährliche Besichtigung eine Untersuchung und eine Erprobung, auf Stichproben-Basis, der Wasserstands-Meldesysteme und ihrer Alarmeinrichtungen einschließen.

3.7.2 Bei Schiffen, die den Anforderungen der Regel XII/13 des Übereinkommens für die Verfügbarkeit von Pumpenanlagen entsprechen, muss die jährliche Besichtigung eine Untersuchung und eine Erprobung der Vorrichtungen für das Lenzen und Befüllen von vor dem Kollisionsschott gelegenen Ballasttanks und das Lenzen von Bilgen von trockenen Räumen, von denen sich ein Teil vor den vordersten Laderaum erstreckt, und ihre Bedienungseinrichtungen einschließen.

4 Zwischenbesichtigung

4.1. Allgemeines

4.1.1 Bauteile, die zusätzlich zu den Anforderungen der jährlichen Besichtigung zu prüfen sind, können entweder während der zweiten oder dritten jährlichen Besichtigung oder zwischen diesen Besichtigungen besichtigt werden.

4.1.2 Der Umfang der Besichtigung ist vom Alter des Schiffes abhängig, wie es in den Abschnitten 4.2, 4.3 und 4.4 festgelegt ist.

4.1.3 Die gleichzeitige Anrechnung von Besichtigungen und Dickenmessungen von Räumen zu einer Zwischenbesichtigung und einer Erneuerungsbesichtigung ist nicht zulässig.

4.2. Einhüllen-Massengutschiffe mit einem Alter von 5 bis 10 Jahren

4.2.1 Ballasttanks

4.2.1.1 Bei Tanks, die für Wasserballast verwendet werden, muss eine generelle Besichtigung von repräsentativen, vom Besichtiger ausgewählten Tanks durchgeführt werden. Die Auswahl muss den vorderen und hinteren Piektank und eine Anzahl weiterer Tanks unter Berücksichtigung der Gesamtanzahl und des Typs der Ballasttanks umfassen. Wenn eine solche generelle Besichtigung keine erkennbaren baulichen Schäden ergibt, kann sich die Untersuchung auf die Bestätigung beschränken, dass das Korrosionsschutzsystem weiterhin wirksam bleibt.

4.2.1.2 Wenn ein SCHLECHTER Zustand, Korrosion oder andere Schäden in Wasserballasttanks festgestellt werden oder wenn eine harte Schutzbeschichtung nicht zum Zeitpunkt des Neubaus aufgebracht worden ist, muss die Untersuchung auf weitere Ballasttanks des gleichen Typs ausgedehnt werden.

4.2.1.3 Wenn in Ballasttanks, mit Ausnahme von Doppelbodentanks, eine harte Schutzbeschichtung in SCHLECHTEM Zustand festgestellt und nicht erneuert wird, oder bei denen eine weiche oder halbharte Beschichtung aufgebracht worden ist, oder bei denen eine harte Schutzbeschichtung nicht zum Zeitpunkt des Neubaus aufgebracht worden ist, müssen im für notwendig gehaltenen Umfang in jährlichen Abständen die betroffenen Tanks untersucht und Dickenmessungen durchgeführt werden. Wenn eine solche Beschädigung einer harten Schutzbeschichtung in Doppelbodentanks für Wasserballast festgestellt wird, in denen eine weiche oder halbharte Beschichtung aufgebracht worden ist, oder bei denen keine harte Schutzbeschichtung aufgebracht worden ist, können die betroffenen Tanks in jährlichen Abständen untersucht werden. Wenn es vom Besichtiger für notwendig gehaltenen wird, oder wenn großflächige Korrosion vorhanden ist, müssen Dickenmessungen durchgeführt werden.

4.2.1.4 Zusätzlich zu den vorstehenden Anforderungen müssen verdächtige Bereiche, die bei vorhergehenden Besichtigungen festgestellt wurden, einer generellen Besichtigung und einer Nahbesichtigung unterzogen werden.

4.2.2 Laderäume

4.2.2.1 Es ist eine generelle Besichtigung aller Laderäume, einschließlich Nahbesichtigung in ausreichendem Umfang, an mindestens 25 % der Spanten durchzuführen, um den Zustand festzustellen von:

4.2.2.2 Wenn es vom Besichtiger als Folge der in Absatz 4.2.2.1 beschriebenen generellen Besichtigung und Nahbesichtigung für notwendig gehaltenen wird, muss die Besichtigung auf eine Nahbesichtigung unter Einbeziehung aller Außenhautspanten und der angrenzenden Außenhautbeplattung des betreffenden Laderaums sowie auf eine Nahbesichtigung eines ausreichenden Umfangs in allen übrigen Laderäumen ausgedehnt werden.

4.2.3 Umfang der Dickenmessungen

4.2.3.1 Dickenmessungen müssen in ausreichendem Umfang durchgeführt werden, um sowohl den allgemeinen als auch den örtlichen Korrosionszustand in den Bereichen zu ermitteln, die den in Absatz 4.2.2.1 beschriebenen Nahbesichtigungen zu unterziehen sind. Die Mindestanforderung für Dickenmessungen bei der Zwischenbesichtigung sind verdächtige Bereiche, die bei vorhergehenden Besichtigungen festgestellt wurden.

4.2.3.2 Der Umfang der Dickenmessungen kann besonders geprüft werden, sofern sich der Besichtiger durch die Nahbesichtigung davon überzeugt hat, dass keine bauliche Schwächung stattgefunden hat und die harte Schutzbeschichtung sich in einem GUTEN Zustand befindet.

4.2.3.3 Wenn eine erhebliche Korrosion vorhanden ist, muss der Umfang der Dickenmessungen entsprechend den Anforderungen der Anlage 10 ausgedehnt werden. Diese erweiterten Dickenmessungen sind vorzunehmen, bevor die Besichtigung als abgeschlossen angesehen wird. Verdächtige Bereiche, die bei vorhergehenden Besichtigungen festgestellt wurden, müssen untersucht werden. Bei Bereichen mit erheblicher Korrosion, die bei vorhergehenden Besichtigungen festgestellt wurden, müssen Dickenmessungen vorgenommen werden. Bei Massengutschiffen, die nach den IACS Common Structural Rules gebaut sind, können Bereiche mit festgestellter erheblicher Korrosion

Erläuternde Anmerkung

Bei vorhandenen Massengutschiffen, bei denen die Eigner sich dafür entscheiden können, Laderäume zu beschichten oder wieder zu beschichten, wie vorstehend erwähnt, kann der Umfang der Nahbesichtigungen und Dickenmessungen überprüft werden. Vor der Beschichtung von Laderäumen auf vorhandenen Schiffen müssen in Anwesenheit eines Besichtigers die Materialdicken festgestellt werden

4.2.3.4 Wo in Laderäumen harte Schutzbeschichtung aufgebracht ist und sich in einem GUTEN Zustand befindet, können der Umfang der Nahbesichtigungen und der Dickenmessungen besonders geprüft werden.

4.3. Einhüllen-Massengutschiffe mit einem Alter von mehr als 10 bis 15 Jahren

4.3.1 Die Anforderungen der Zwischenbesichtigung müssen den gleichen Umfang haben wie die vorhergehende Erneuerungsbesichtigung entsprechend den Abschnitten 2. und 5.1. Eine innere Untersuchung der Brennstofftanks und eine Druckprüfung aller Tanks sind jedoch nicht erforderlich, sofern nicht vom anwesenden Besichtiger als notwendig angesehen.

4.3.2 Bei Anwendung des Absatzes 4.3.1 kann mit der Zwischenbesichtigung während der zweiten jährlichen Besichtigung begonnen und während des Folgejahres mit der Absicht weitergeführt werden, diese während der dritten jährlichen Besichtigung zum Abschluss zu bringen anstelle der Anwendung des Absatzes 2.1.1 .

4.3.3 Bei Anwendung des Absatzes 4.3.1 kann anstelle der Anforderungen des Abschnitts 2.2 eine Unterwasser-Besichtigung in Betracht gezogen werden.

4.4 Einhüllen-Massengutschiffe mit einem Alter von mehr als 15 Jahren

4.4.1 Die Anforderungen der Zwischenbesichtigung müssen den gleichen Umfang haben wie die vorhergehende Erneuerungsbesichtigung entsprechend den Abschnitten 2 und 5.1. Eine innere Untersuchung der Brennstofftanks und eine Druckprüfung aller Tanks sind jedoch nicht erforderlich, sofern nicht vom anwesenden Besichtiger als notwendig angesehen.

4.4.2 Bei Anwendung des Absatzes 4.4.1 kann mit der Zwischenbesichtigung während der zweiten jährlichen Besichtigung begonnen und während des Folgejahres mit der Absicht weitergeführt werden, diese während der dritten jährlichen Besichtigung zum Abschluss zu bringen anstelle der Anwendung des Absatzes 2.1.1.

4.4.3 Bei Anwendung des Absatzes 4.4.1 muss ein Teil der Zwischenbesichtigung eine Besichtigung im Dock sein. Wenn nicht bereits ausgeführt, sind die generellen Besichtigungen, die Nahbesichtigungen bzw. die Dickenmessungen der unteren Teile der Laderäume und der Wasserballasttanks in Übereinstimmung mit den maßgeblichen Anforderungen für Zwischenbesichtigungen durchzuführen.

Anmerkung:

Als untere Teile der Laderäume und Ballasttanks werden diejenigen Teile angesehen, die sich unterhalb der Leerschiffsballastwasserlinie befinden.

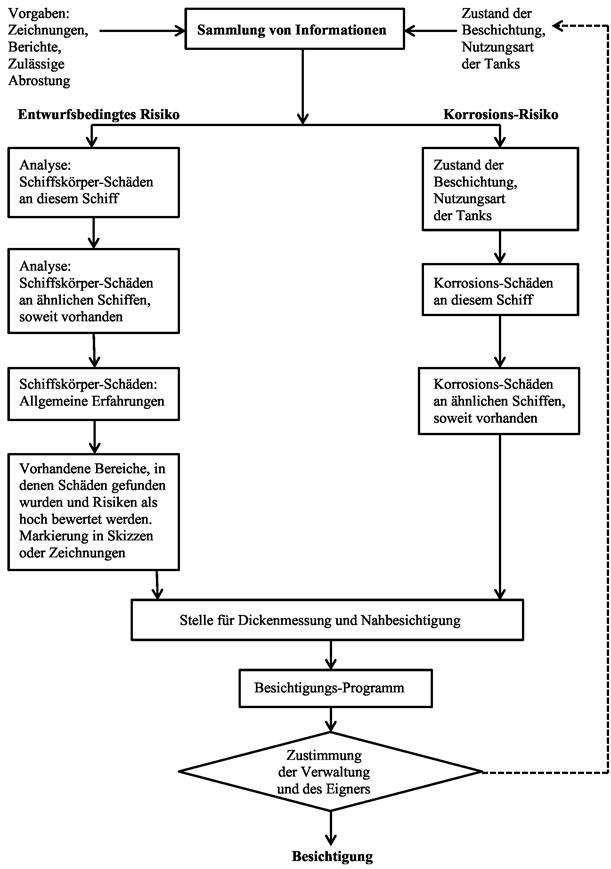

5 Vorbereitungen für eine Besichtigung

5.1. Besichtigungsprogramm

5.1.1 Der Eigner hat in Zusammenarbeit mit der Verwaltung ein spezielles Besichtigungsprogramm vor Beginn jedes Teils der Erneuerungsbesichtigung und für Einhüllen-Massengutschiffe mit einem Alter von mehr als 10 Jahren vor der Zwischenbesichtigung auszuarbeiten. Das Besichtigungsprogramm muss in schriftlicher Form auf der Grundlage der Angaben in Anlage 4A erarbeitet werden. Die Besichtigung darf nicht beginnen, bis dem Besichtigungsprogramm zugestimmt worden ist.

5.1.1.1 Vor der Erarbeitung des Besichtigungsprogramms muss der Fragebogen für die Planung der Besichtigung auf der Grundlage der in der Anlage 4B aufgeführten Angaben durch den Eigner ausgefüllt werden und der Verwaltung übermittelt werden.

5.1.1.2 Das Besichtigungsprogramm bei einer Zwischenbesichtigung kann aus dem Besichtigungsprogramm der vorhergehenden Erneuerungsbesichtigung, ergänzt durch den Bericht über die Zustandsbewertung (zusammenfassender Bericht zum Schiffskörper) dieser Erneuerungsbesichtigung und späteren relevanten Besichtigungsberichten, bestehen.

5.1.1.3 Das Besichtigungsprogramm ist unter Berücksichtigung von jeglichen Änderungen der Besichtigungsanforderungen, nachdem die letzte Erneuerungsbesichtigung durchgeführt wurde, auszuarbeiten.

5.1.2 Bei der Erarbeitung des Besichtigungsprogramms ist die folgende Dokumentation zusammenzustellen und hinsichtlich der Auswahl der zu untersuchenden Tanks, Laderäume, Bereiche und Bauteile heranzuziehen:

5.1.3 Das vorgelegte Besichtigungsprogramm muss mindestens die Vorgaben des Absatzes 2.7 und der Anlagen 1 und 2 für Tankprüfung, Nahbesichtigung und Dickenmessung entsprechend erfassen und einhalten, und es muss sachdienliche Angaben mindestens in folgendem Umfang enthalten:

5.1.4 Die Verwaltung hat den Eigner über den höchstzulässigen Grad der Bauteilschwächung durch Korrosion für das betreffende Schiff Kenntnis zu setzen.

5.1.5 Es soll auch Gebrauch gemacht werden von den in Anlage 9 enthaltenen Richtlinien für die technische Bewertung in Verbindung mit der Planung erweiterter Besichtigungen für Einhüllen-Massengutschiffe. Diese Richtlinien sind ein empfohlenes Hilfsmittel, das nach dem Ermessen der Verwaltung angewendet werden kann, wenn es im Zusammenhang mit der Vorbereitung des erforderlichen Besichtigungsprogramms als notwendig und zweckdienlich erachtet wird. Diese Richtlinien dürfen nicht angewendet werden, um die Anforderungen der Anlagen 1 und 2 und des Absatzes 2.7 zu verringern, die in allen Fällen mindestens einzuhalten sind."

5.2. Bedingungen für die Besichtigung

5.2.1 Der Eigner muss die notwendigen Einrichtungen für eine sichere Ausführung der Besichtigung zur Verfügung stellen.

5.2.2 Um den anwesenden Besichtigern die Durchführung der Besichtigung zu ermöglichen, sind zwischen dem Eigner und der Verwaltung auf der Grundlage der von der Organisation * entwickelten Empfehlungen Vorkehrungen für einen geeigneten und sicheren Zugang zu vereinbaren.

5.2.3 Einzelheiten der Zugangsmöglichkeiten sind im Fragebogen für die Planung der Besichtigung anzugeben.

5.2.4 In den Fällen, in denen die Vorkehrungen für die Sicherheit und den erforderlichen Zugang durch den bzw. die anwesenden Besichtiger nicht als ausreichend angesehen werden, darf die Besichtigung der betreffenden Räume nicht fortgesetzt werden.

5.2.5 Laderäume, Tanks und Räume müssen für einen Zugang sicher sein. Laderäume, Tanks und Räume müssen gasfrei und richtig belüftet sein. Vor dem Begehen eines Tanks, eines leeren oder geschlossenen Raumes muss bestätigt sein, dass die Atmosphäre im Tank frei von gefährlichem Gas ist und ausreichend Sauerstoff enthält.

5.2.6 Bei der Vorbereitung für Besichtigung und Dickenmessungen und um eine vollständige Untersuchung zu ermöglichen, müssen alle Räume gereinigt werden, einschließlich des Entfernens aller losen angesammelten Rostablagerungen von den Oberflächen. Die Räume müssen ausreichend sauber und frei von Wasser, Rostablagerungen, Schmutz, Ölrückständen usw. sein, um Korrosion, Verformungen, Risse, Beschädigungen oder sonstige bauliche Zustandsverschlechterungen sowie den Zustand der Beschichtung erkennen zu lassen. Diejenigen Bereiche der Bauteile, deren Erneuerung durch den Eigner bereits beschlossen worden ist, brauchen jedoch nur in dem Umfang gereinigt und entrostet zu werden, wie er zur Bestimmung der Grenzen der zu erneuernden Bereiche erforderlich ist.

5.2.7 Es muss eine ausreichende Beleuchtung vorhanden sein, um Korrosion, Verformungen, Risse, Beschädigungen oder sonstige bauliche Zustandsverschlechterungen sowie den Zustand der Beschichtung erkennen zu lassen.

5.2.8 Dort, wo weiche oder halbharte Beschichtungen aufgebracht worden sind, muss für den Besichtiger ein sicherer Zugang vorhanden sein, um die Wirksamkeit der Beschichtung zu überprüfen und um eine Begutachtung des Zustandes der inneren Bauteile abzugeben, die ein stellenweises Entfernen der Beschichtung einschließen kann. Wenn ein sicherer Zugang nicht bereitgestellt werden kann, muss die weiche oder halbharte Beschichtung entfernt werden.

5.2.9 Der Besichtiger muss bzw. die Besichtiger müssen immer von mindestens einer vom Eigner beauftragten verantwortlichen Person begleitet werden, die mit der Untersuchung von Tanks und geschlossenen Räumen Erfahrung hat.

5.3. Zugang zu den Bauteilen 3

5.3.1 Für generelle Besichtigungen müssen Hilfsmittel zur Verfügung gestellt werden, um dem Besichtiger zu ermöglichen, die Bauteile auf sichere und praktische Art und Weise zu untersuchen.

5.3.2 Für Nahbesichtigungen des Schiffskörpers, mit Ausnahme der Außenhautspanten von Laderäumen, müssen im Einverständnis mit dem Besichtiger eines oder mehrere der folgenden Hilfsmittel für den Zugang zur Verfügung stehen:

5.3.3 Für Nahbesichtigungen der Außenhautspanten von Laderäumen von Einhüllen-Massengutschiffen mit weniger als 100.000 Tonnen Tragfähigkeit müssen im Einverständnis mit dem Besichtiger eine oder mehrere der folgenden Hilfsmittel für den Zugang vorhanden sein:

5.3.4 Für Nahbesichtigungen der Außenhautspanten der Laderäume von Einhüllen-Massengutschiffen mit 100.000 und mehr Tonnen Tragfähigkeit darf die Verwendung tragbarer Leitern nicht zugelassen werden, und im Einverständnis mit dem Besichtiger müssen eines oder mehrere der folgenden Hilfsmittel für den Zugang zur Verfügung stehen:

Jährliche Besichtigungen, Zwischenbesichtigung mit einem Alter von weniger als 10 Jahren und erste Erneuerungsbesichtigung:

Nachfolgende Zwischenbesichtigungen und Erneuerungsbesichtigungen:

5.3.5 Abweichend von den vorstehenden Anforderungen ist der Einsatz einer tragbaren Leiter, die mit einer mechanischen Vorrichtung zur Sicherung des oberen Endes der Leiter ausgerüstet ist, zulässig für die "Nahuntersuchung eines ausreichenden Umfangs, mindestens 25 % der Spanten, um den Zustand des unteren Bereiches der Außenhautspanten unter Einbeziehung von etwa dem unteren Drittel der Länge des Seitenspants an der Außenhaut, der Endanschlüsse der Seitenspanten und die anschließende Außenhautbeplattung des vorderen Laderaums" bei der jährlichen Besichtigung nach Absatz 3.4.1.2 und "in einem weiteren ausgewählten Laderaum" nach Absatz 3.4.2.2 zu ermitteln.

5.3.6 Der Einsatz von hydraulischen Hebezeugen oder Arbeitsbühnen ("Hubsteiger") kann vom anwesenden Besichtiger für die Nahbesichtigung des oberen Teils der Außenhautspanten oder anderer Bauteile in allen Fällen, bei denen die maximale Arbeitshöhe nicht mehr als 17 m beträgt, anerkannt werden.

5.4. Ausrüstung für eine Besichtigung

5.4.1 Dickenmessungen sind normalerweise mit Ultraschall-Prüfgeräten durchzuführen. Die Genauigkeit der Prüfgeräte ist dem Besichtiger erforderlichenfalls nachzuweisen.

5.4.2 Eines oder mehrere der folgenden Verfahren ist für die Ermittlung von Rissen, falls es vom Besichtiger als notwendig angesehen wird, erforderlich:

5.4.3 Während der Besichtigung müssen Explosimeter, Sauerstoffmessgerät, Atemschutzgerät, Rettungsleinen, Absturzsicherungen mit Seil und Haken sowie Warnpfeifen zusammen mit Anleitungen und Unterweisungen für ihren Gebrauch zur Verfügung gestellt werden. Eine Sicherheitscheckliste muss vorhanden sein.

5.4.4 Für die sichere und gründliche Durchführung der Besichtigung muss eine angemessene und sichere Beleuchtung vorhanden sein.

5.4.5 Während der Besichtigung muss eine zweckentsprechende Schutzkleidung zur Verfügung gestellt und getragen werden (z.B. Sicherheitshelm, Handschuhe, Sicherheitsschuhe, usw.).

5.5 Rettungs- und Notfallausrüstung

Wenn Atemschutzgeräte und/oder andere Ausrüstung als "Rettungs- und Notfall-Einsatzausrüstung" verwendet werden, dann muss die Ausrüstung für die Beschaffenheit des Raumes, der besichtigt wird, geeignet sein.

5.6. Besichtigungen auf See oder am Ankerplatz

5.6.1 Besichtigungen auf See oder am Ankerplatz können zugelassen werden, vorausgesetzt, der Besichtiger erhält seitens der Besatzung die erforderliche Unterstützung. Die notwendigen Vorsichtsmaßnahmen und Vorgehensweisen für die Durchführung der Besichtigung müssen den Abschnitten 5.1, 5.2, 5.3 und 5.4 entsprechen.

5.6.2 Zwischen der Besichtigungsgruppe in den Schiffsräumen und dem verantwortlichen Offizier an Deck muss ein Kommunikationssystem eingerichtet sein. Dieses System muss auch die verantwortliche Person für die Bedienung der Ballastpumpe einbinden, wenn Boote oder Flöße eingesetzt werden.

5.6.3 Besichtigungen von Tanks oder den zutreffenden Laderäumen mit Booten oder Flößen dürfen nur mit der Zustimmung des Besichtigers durchgeführt werden, der die vorgesehenen Sicherheitsvorkehrungen einschließlich Wettervorhersage und Verhalten des Schiffes unter den vorhersehbaren Verhältnissen und unter der Voraussetzung, dass der voraussichtliche Wasseranstieg innerhalb des Tanks 0,25 Meter nicht übersteigt, zu berücksichtigen hat.

5.6.4 Wenn Flöße oder Boote für Nahbesichtigungen eingesetzt werden, müssen die folgenden Bedingungen befolgt werden:

5.6.5 Lediglich Flöße oder Boote können für eine Untersuchung der Bereiche unter Deck von Tanks oder Räumen zugelassen werden, wenn die Höhe der Rahmen 1,5 Meter oder weniger beträgt.

5.6.6 Wenn die Höhe der Rahmen mehr als 1,5 Meter beträgt, dürfen lediglich Flöße oder Boote und nur dann zugelassen werden:

Wenn keine der vorstehenden Bedingungen zutrifft, dann müssen für die Besichtigung der Unterdeck-Bereiche Laufstege oder gleichwertige Hilfsvorrichtungen zur Verfügung gestellt werden.

5.6.7 Der Einsatz von Flößen oder Booten nur nach den Absätzen 5.6.5 und 5.6.6 schließt den Einsatz von Booten oder Flößen zum Hin- und Herbewegen in einem Tank während einer Besichtigung nicht aus.

5.7 Besprechung für die Besichtigungsplanung

5.7.1 Eine sachgemäße Vorbereitung und die enge Zusammenarbeit zwischen dem anwesenden Besichtiger bzw. den anwesenden Besichtigern und den Vertretern des Eigners an Bord vor und während der Besichtigung sind ein wesentlicher Teil bei der sicheren und gründlichen Durchführung der Besichtigung. Während der Besichtigung an Bord sind regelmäßig Sicherheitsbesprechungen abzuhalten.

5.7.2 Vor Beginn jedes Teils der Erneuerungsbesichtigung oder der Zwischenbesichtigung muss eine Besprechung für die Besichtigungsplanung zwischen dem anwesenden Besichtiger bzw. den anwesenden Besichtigern, dem diensttuenden Vertreter des Eigners, dem Vertreter des Dickenmessungs-Unternehmens, sofern beteiligt, und dem Kapitän des Schiffes oder einem vom Kapitän oder dem Unternehmen bestimmten, angemessen qualifizierten Vertreter abgehalten werden zwecks Überprüfung, dass alle Einrichtungen vorhanden sind, die im Besichtigungsprogramm vorgesehen sind, damit die sichere und gründliche Durchführung der auszuführenden Besichtigungsarbeit sichergestellt ist (siehe auch Absatz 7.1.2).

5.7.3 Das Folgende ist eine Beispielliste von Punkten, die in der Besprechung anzusprechen sind:

6 Dokumentation an Bord

6.1. Allgemeines

6.1.1 Der Eigner hat die in den Abschnitten 6.2 und 6.3 aufgeführte Dokumentation, die für den Besichtiger jederzeit verfügbar sein muss, zu beschaffen, an Bord des Schiffes zu geben und dort verwahren zu lassen. Der Bericht über die Zustandsbewertung (zusammenfassender Bericht zum Schiffskörper), auf den in Abschnitt 6.2 verwiesen wird, muss eine englische Übersetzung enthalten.

6.1.2 Die Dokumentation muss über die Lebensdauer des Schiffes an Bord aufbewahrt werden.

6.1.3 Bei Massengutschiffen, die Regel II-1/3-10 SOLAS unterliegen, hat der Eigner die Aktualisierung der Bauakte des Schiffes (SCF) während der Lebensdauer des Schiffes zu veranlassen, wenn immer eine Änderung der in der Bauakte des Schiffes enthaltenen Unterlagen stattgefunden hat. Das dokumentierte Verfahren für die Aktualisierung muss im System zur Organisation von Sicherheitsmaßnahmen enthalten sein.

6.1.4 Bei Massengutschiffen mit Beschichtungen in speziell für Seewasser vorgesehenen Ballasttanks, die den Leistungsanforderungen für Schutzanstriche (Performance Standard for Protective Coatings -PSPC; Entschließung MSC.215(82)) unterliegen, hat der Eigner die Aktualisierung der Technischen Akte Beschichtung (Coating Technical File -CTF) während der Lebensdauer des Schiffes zu veranlassen, immer wenn eine Wartung, Reparatur oder Wiederbeschichtungs-Maßnahme dieser Beschichtungen stattgefunden hat. Die dokumentierten Verfahren für die Aktualisierung der Technischen Akte Beschichtung müssen im System zur Organisation von Sicherheitsmaßnahmen enthalten sein.

6.2. Aktenordner für die Besichtigungsberichte

6.2.1 Ein Aktenordner mit den Besichtigungsberichten ist ein Bestandteil der Dokumentation an Bord und muss bestehen aus:

6.2.2 Eine Ausführung des Aktenorderns mit den Besichtigungsberichten muss auch in den Geschäftsräumen des Eigners und in der Dienststelle der Verwaltung zur Verfügung stehen.

6.3 Ergänzende Unterlagen

6.3.1 Die folgende zusätzliche Dokumentation muss an Bord verfügbar sein:

6.3.2 Bei Massengutschiffen, die Regel II-1/3-10 SOLAS unterliegen, muss die Bauakte des Schiffes (SCF), begrenzt auf die Elemente, die an Bord aufzubewahren sind, an Bord verfügbar sein.

6.3.3 Bei Massengutschiffen mit Beschichtungen in speziell für Seewasser vorgesehenen Ballasttanks, die den PSPC-Leistungsanforderungen für Schutzanstriche (Entschließung MSC.215(82)) unterliegen, muss die Technische Akte Beschichtung (CTF) an Bord verfügbar sein."

6.4 Überprüfung der Dokumentation an Bord

6.4.1 Vor Beginn der Besichtigung hat der Besichtiger die Vollständigkeit der Dokumentation an Bord und ihren Inhalt als Grundlage für die Besichtigung zu überprüfen.

6.4.2 Bei Massengutschiffen, die Regel II-1/3-10 SOLAS unterliegen, hat der Besichtiger bei Abschluss der Besichtigung zu bestätigen, dass die Aktualisierung der Bauakte des Schiffes (SCF), immer wenn eine Änderung der in der Bauakte des Schiffes enthaltenen Unterlagen stattgefunden hat, ausgeführt worden ist.

6.4.2.1 Bei der an Bord des Schiffes verwahrten Bauakte des Schiffes hat der Besichtiger die Informationen an Bord des Schiffes zu überprüfen. In den Fällen, in denen irgendeine größere Maßnahme durchgeführt wird, einschließlich, jedoch nicht begrenzt auf umfangreiche Reparaturen und Umbau oder irgendwelche Änderungen an der Schiffskonstruktion, hat der Besichtiger auch zu überprüfen, dass sich die aktualisierten Informationen an Bord des Schiffes befinden. Falls die Aktualisierung der Bauakte des Schiffes an Bord zum Zeitpunkt der Besichtigung nicht abgeschlossen ist, hat der Besichtiger dies aufzuzeichnen und eine Bestätigung zur nächsten periodischen Besichtigung zu verlangen.

6.4.2.2 Bei der in einem Archiv an Land verwahrten Bauakte des Schiffes hat der Besichtiger die Liste der Informationen, die im Archiv an Land enthalten sind, zu überprüfen. In den Fällen, in denen irgendeine größere Maßnahme durchgeführt wird, einschließlich, jedoch nicht begrenzt auf umfangreiche Reparaturen und Umbau oder irgendwelche Änderungen an der Schiffskonstruktion, hat der Besichtiger auch zu überprüfen, dass die aktualisierten Informationen im Archiv an Land aufbewahrt werden, indem er die Liste der Informationen, die im Archiv an Land enthalten sind, an Bord überprüft. Außerdem hat der Besichtiger zu bestätigen, dass der Dienstleistungsvertrag mit dem Archivzentrum gültig ist. Falls die Aktualisierung der Ergänzung der Bauakte des Schiffes an Land zum Zeitpunkt der Besichtigung nicht abgeschlossen ist, hat der Besichtiger dies aufzuzeichnen und eine Bestätigung zur nächsten periodischen Besichtigung zu verlangen.

6.4.3 Bei Massengutschiffen, die Regel II-1/3-10 SOLAS unterliegen, hat der Besichtiger bei Abschluss der Besichtigung zu bestätigen, dass jegliche Hinzufügung und/oder Erneuerung von Werkstoffen, die für die Konstruktion des Schiffskörpers verwendet wurden, in der Werkstoffliste der Bauakte des Schiffes dokumentiert sind.

6.4.4 Bei Massengutschiffen mit Beschichtungen in speziell für Seewasser vorgesehenen Ballasttanks, die den PSPC-Leistungsanforderungen (Entschließung MSC.215(82)) unterliegen, hat der Besichtiger bei Abschluss der Besichtigung zu bestätigen, dass alle Wartungen, Reparaturen oder Wiederbeschichtungs-Maßnahmen dieser Beschichtungen in der Technischen Akte Beschichtung (CTF) dokumentiert sind."

7 Verfahren für die Dickenmessungen

7.1. Allgemeines

7.1.1 Die erforderlichen Dickenmessungen müssen, sofern sie nicht durch die Verwaltung durchgeführt werden, durch einen Besichtiger der Verwaltung bestätigt werden. Der Besichtiger muss sich in dem für die Überwachung des Arbeitsvorganges notwendigen Umfang an Bord befinden.

7.1.2 Das Dickenmessungs-Unternehmen muss Teilnehmer der Besprechung für die Besichtigungsplanung sein, die vor Beginn der Besichtigung abzuhalten ist.

7.1.3 Die Dickenmessungen von Bauteilen in Bereichen, in denen Nahbesichtigungen erforderlich sind, müssen gleichzeitig mit den Nahbesichtigungen durchgeführt werden.

7.1.4 In allen Fällen muss der Umfang der Dickenmessungen ausreichend sein, um den tatsächlichen Durchschnittszustand darzustellen.

7.1.5 Verfahrensanweisungen für Dickenmessungen sind in Anlage 14 aufgeführt.

7.2. Zertifizierung des Dickenmessungs- Unternehmens

Die Dickenmessungen müssen von einem qualifizierten Fachunternehmen durchgeführt werden, das von der Verwaltung entsprechend den in Anlage 5 aufgeführten Grundsätzen zertifiziert ist.

7.3 Anzahl und Bereiche der Messungen

7.3.1 Anwendung

Dieser Abschnitt gilt nur für Schiffe, die nach den IACS Common Structural Rules * (CSR) gebaut sind. Bei Schiffen, die nicht nach den IACS Common Structural Rules gebaut sind, müssen die Anforderungen für die Anzahl und die Bereiche der Messungen den Anforderungen der von der Verwaltung anerkannten Klassifikationsgesellschaft in Abhängigkeit vom Schiffsalter und den betroffenen Bauteilen entsprechen.

7.3.2 Anzahl der Messungen

Unter Berücksichtigung des Umfanges der Dickenmessungen entsprechend den unterschiedlichen Bauteilen des Schiffes und den Besichtigungen (Erneuerungsbesichtigung, Zwischenbesichtigung und jährliche Besichtigung) sind die Bereiche der zu messenden Stellen für die wichtigsten Bauteile der Schiffskonstruktion angegeben.

7.3.3 Bereiche der Messungen

7.3.3.1 Tabelle 1 bietet Erklärungen und/oder Interpretationen für die Anwendung derjenigen in den IACS Common Structural Rules angegebenen Anforderungen, die sich sowohl auf systematische Dickenmessungen in Bezug auf die Berechnung der Festigkeit des GesamtSchiffskörpers als auch auf bestimmte mit Nahbesichtigungen in Verbindung stehende Messungen beziehen.

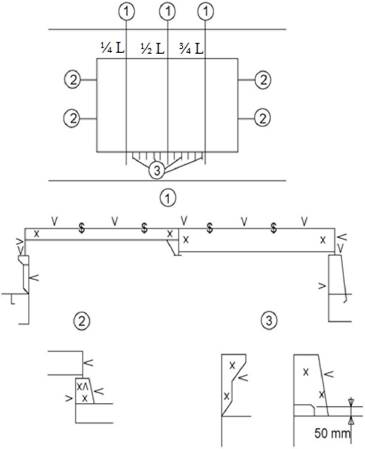

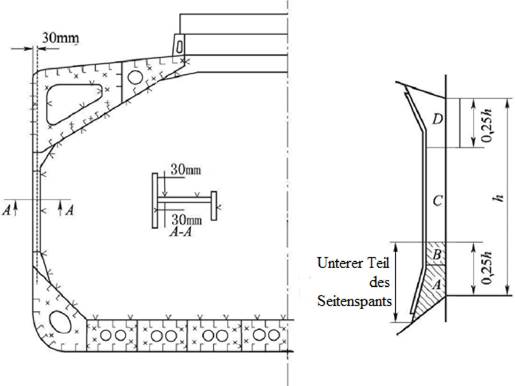

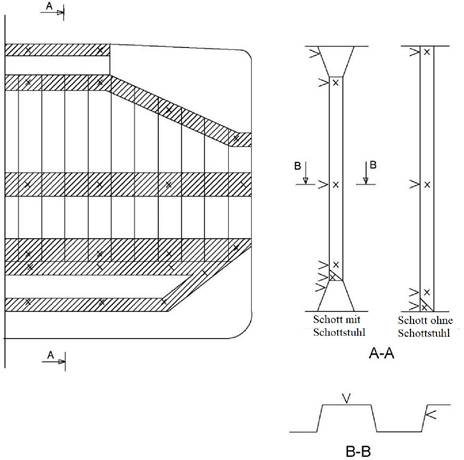

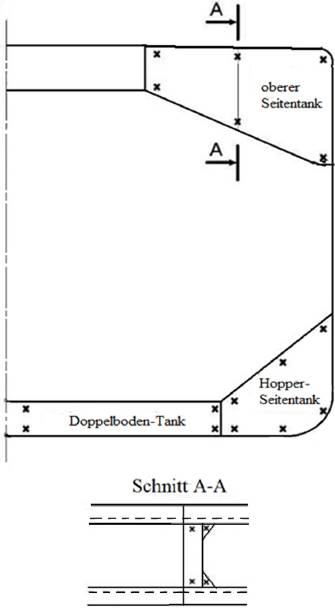

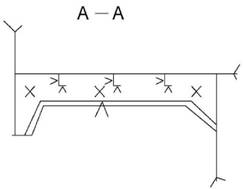

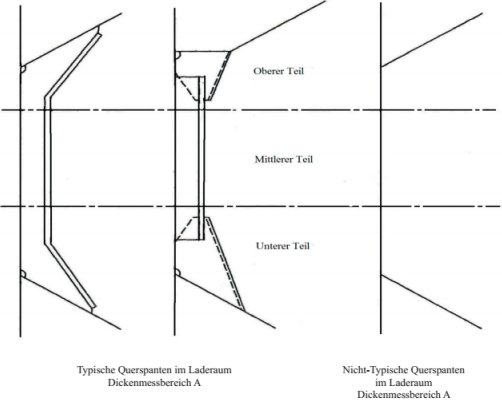

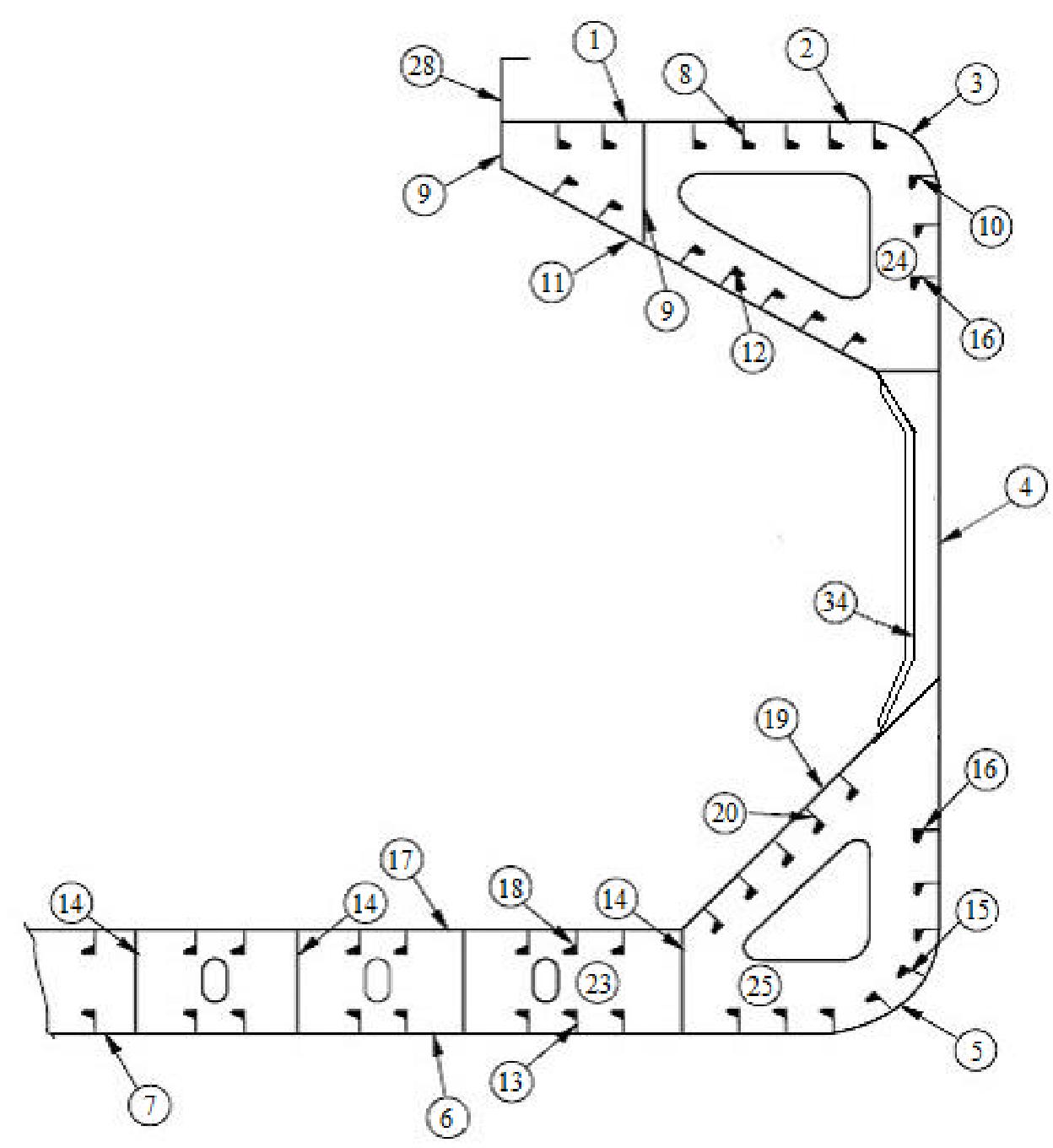

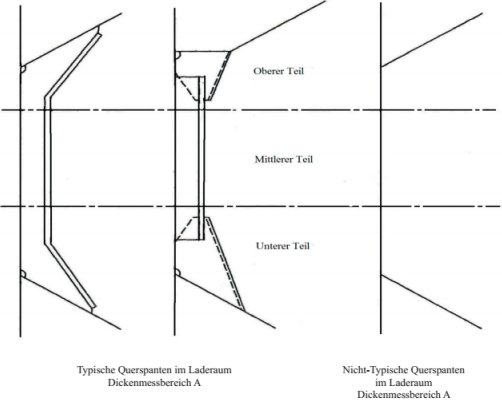

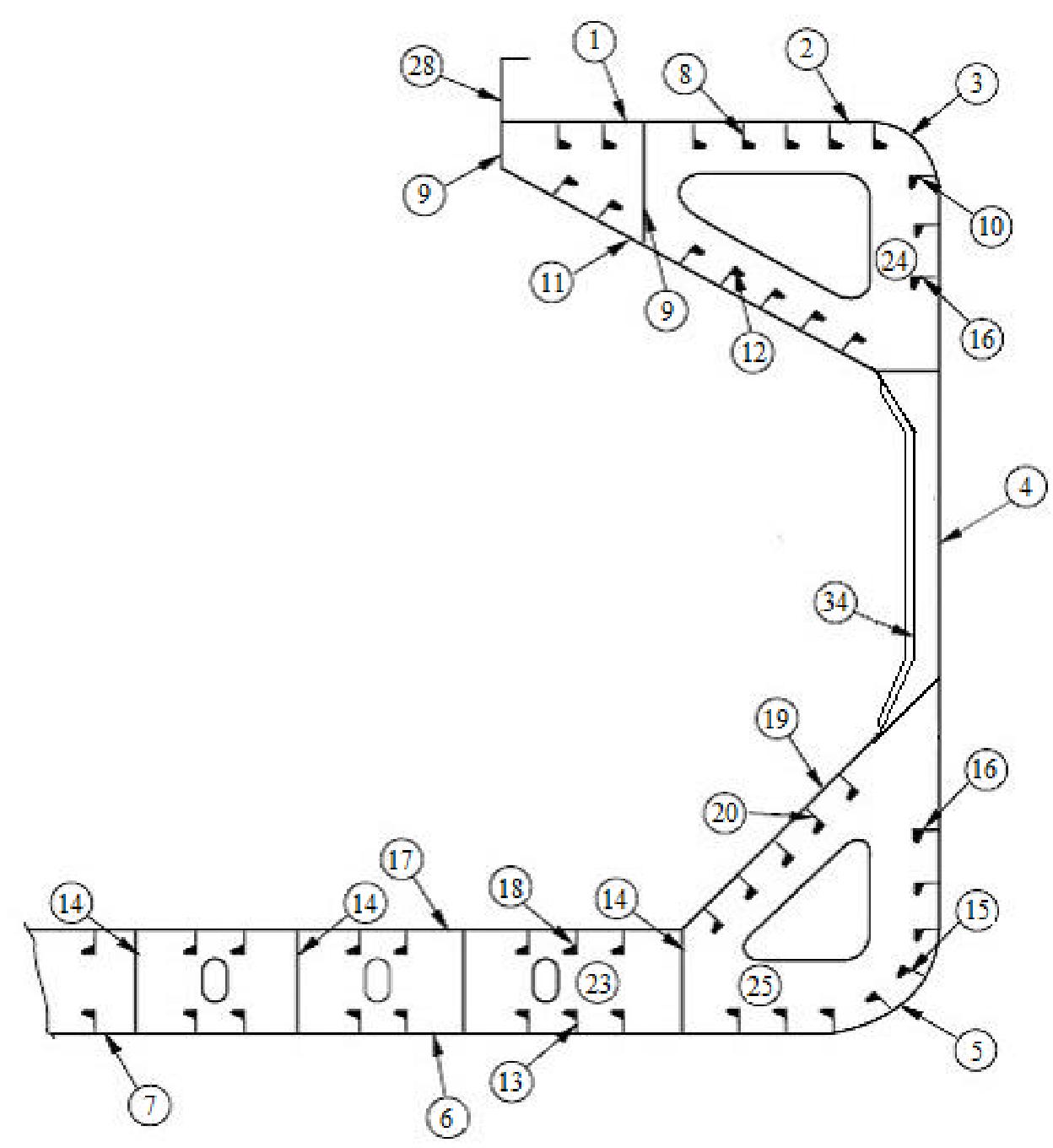

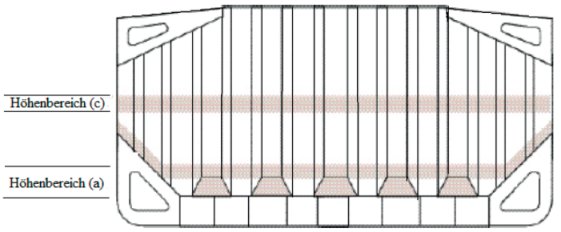

7.3.3.2 Die Abbildungen 4 bis 9 sind vorgesehen, um die in Tabelle 1 angegebenen Erklärungen und/oder Interpretationen zu unterstützen und um typische Bauteilanordnungen von Einhüllen-Massengutschiffen darzustellen.

Tabelle 1 - Interpretationen von Anforderungen für die Bereiche und Anzahl von zu messenden Stellen (Messstellen) für CSR-Massengutschiffe (Einhüllenbauweise)

|

Bauteil |

Interpretation |

Abbildungshinweis |

| Ausgewählte Platten an Deck, der Tankdecke, des Bodens, des Doppel- bodens und in der Luft/Wasser-Wechselzone | "Ausgewählt" bedeutet mindestens eine Einzel-Messstelle auf einer von drei Platten, die auf repräsentativen Bereichen der Durchschnitts-Korrosion auszuwählen ist | |

| Alle Platten des Decks, der Tankdecke und des Bodens und der Außenhautgänge in der Luft/Wasser-Wechselzone | Mindestens zwei Messstellen auf jeder Platte, die entweder auf jedem äußeren Viertel der Platte oder an repräsentativen Bereichen der Durchschnitts-Korrosion anzuordnen sind | |

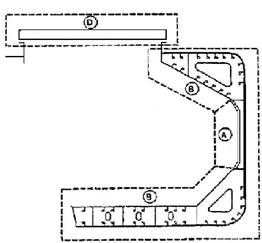

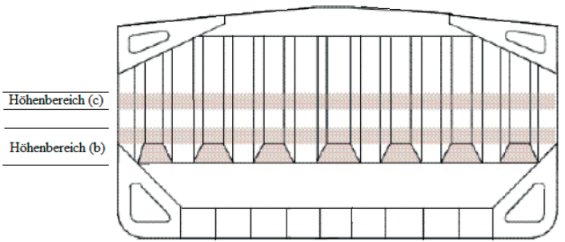

| Schiffsquerschnitt | Ein Schiffsquerschnitt umfasst alle in Längsrichtung verlaufende Bauteile wie die Beplattung, die Längsspanten und Längsträger des Decks, die Seite, den Boden, den Innenboden und die Seitenbeplattung im Hopper-Seitentank, das Längsschott und die Bodenbeplattung in den oberen Seitentanks | Abbildung 4 |

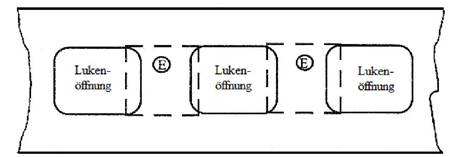

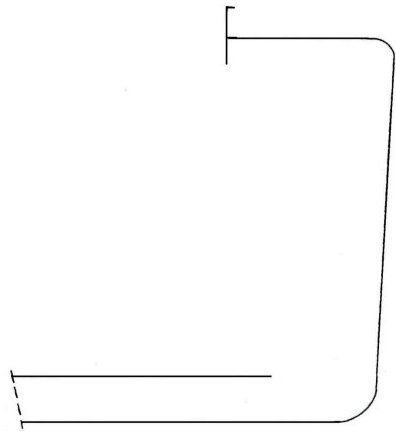

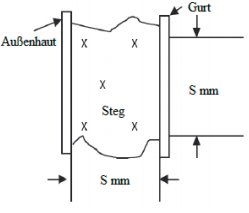

| Alle Lukendeckel und Lukensülle der Laderäume | Einschließlich Platten und Steifen | Die Stellen der Messstellen sind in Abbildung 5 dargestellt |

| Schiffsquerschnitt der Deckbeplattung außerhalb der Reihe der Ladelukenöffnungen | Zwei Einzel-Messstellen auf jeder Decksplatte (die entweder auf jedem äußeren Viertel der Platte oder an repräsentativen Bereichen der Durchschnitts-Korrosion anzuordnen sind) zwischen den Schiffsseiten und den Lukensüllen in dem betreffenden Schiffsquerschnitt | |

| Gesamte Deckbeplattung und Unterdeck-Konstruktion innerhalb der Reihe der Lukenöffnun- gen zwischen den Laderaum-Luken | "Gesamte Deckbeplattung" bedeutet, dass mindestens zwei Messstellen auf jeder Platte entweder auf jedem äußeren Viertel der Platte oder an repräsentativen Bereichen der Durchschnitts-Korrosion anzuordnen sind. "Unterdeck-Konstruktion": An jedem kurzen Längsträger drei Messstellen am Steg (vorn, Mitte, hinten), eine Einzel-Messstelle am Gurt, eine Messstelle am Steg und eine Messstelle am Gurt des im Bereich befindlichen Quer-Deckbalkens. An jedem Ende der Quer-Deckbalken eine Messstelle am Steg und eine Messstelle am Gurt | Der Umfang der Bereiche ist im Anhang 3 der Anlage 8B dargestellt Die Stellen der Messstellen sind in Abbildung 9 dargestellt |

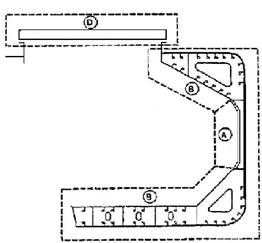

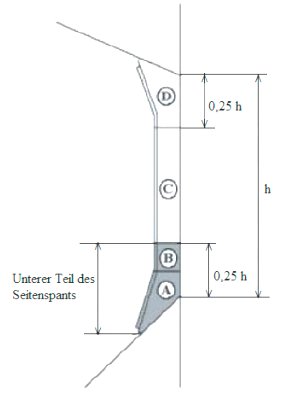

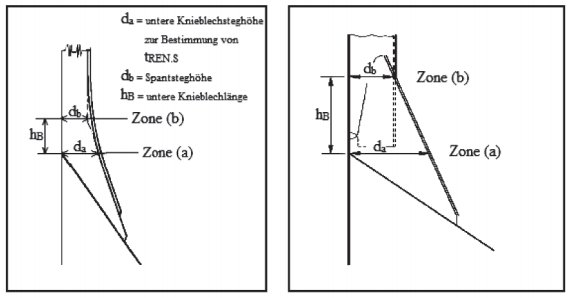

| Ausgewählte Außenhautspanten in Laderäumen | Umfasst Außenhautspanten, obere und untere Endbefestigungen und anschließende Außenhaut. 25 % der Spanten:

Einer von vier Spanten soll möglichst über die gesamte Laderaumlänge auf jeder Seite ausgewählt werden. 50 % der Spanten: Einer von zwei Spanten soll möglichst über die gesamte Laderaumlänge auf jeder Seite ausgewählt werden. "Ausgewählte Spanten" bedeutet mindestens drei Spanten auf jeder Seite des Laderaums | Der Umfang der Bereiche ist im Anhang 3 der Anlage 8B dargestellt Die Stellen der Messstellen sind in Abbildung 6 dargestellt |

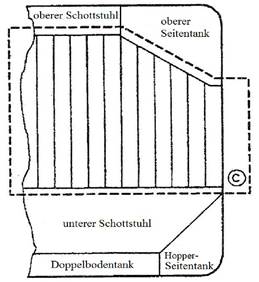

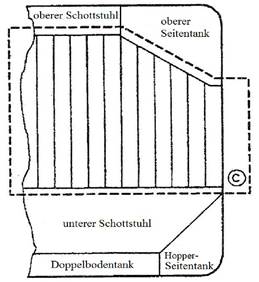

| Querschotte in Laderäumen | Umfasst die Schottbeplattung, Steifen und Träger einschließlich innere Verbände in den oberen und unteren Schottstühlen, sofern eingebaut. Zwei ausgewählte Schotte: Ein Schott muss das Schott zwischen den beiden vordersten Laderäu- men sein und das zweite Schott kann an anderen Positionen ausgewählt werden | Die Bereiche der Messungen sind im Anhang 3 der Anlage 8B dargestellt Die Stellen der Messstellen sind in Abbildung 7 dargestellt |

| Ein Querschott in jedem Laderaum | Dies bedeutet, dass die Nahbesichtigung und die damit verbundenen Dickenmessungen auf einer Seite des Schotts durchzuführen sind; die Seite ist auf der Grundlage des Ergebnisses der generellen Besichtigung beider Seiten auszuwählen. Im Zweifelsfall kann der Besichtiger auch eine (gegebenenfalls teilweise) Nahbesichtigung auf der anderen Seite verlangen | Die Bereiche der Messungen sind im Anhang 3 der Anlage 8B dargestellt Die Stellen der Messstellen sind in Abbildung 7 dargestellt |

| Querschotte in einem oberen Seitentank, einem Hopper-Seitentank und einem Doppelboden- Tank | Umfasst das Schott und Versteifungssysteme. Der Ballasttank ist auf der Grundlage der bisherigen Beballastung zwischen denen auszuwählen, die für die schlimmsten Zustände anfällig sind | Die Stellen der Messstellen sind in Abbildung 8 dargestellt |

| Querrahmen in Ballasttanks | Umfasst Stege, Gurte, Steifen und zugehörige Beplattung sowie Längsspanten Einer der repräsentativen Tanks jedes Typs (d. h. oberer Seitentank, Hopper-Seitentank oder Seitentank) ist im vorderen Teil auszuwählen | Die Bereiche der Messungen sind im Anhang 3 der Anlage 8B dargestellt Die Stellen der Messstellen sind in Abbildung 6 dargestellt |

Abbildung 4 - Schiffsquerschnitt eines Einhüllen-Massengutschiffs

Einhüllen-Massengutschiff

Anmerkung: Die Messungen sind auf Backbord- und Steuerbordseite des ausgewählten Querschnitts vorzunehmen.

Abbildung 5 - Stellen der Messungen an Lukendeckeln und -süllen

Anmerkungen:

Abbildung 6 - Stellen der Messungen an Bauteilen in Laderäumen und Ballasttanks von Einhüllen-Massengutschiffen

Anmerkung: Das Muster der Messungen für Stege muss in den Zonen A, B und D eine DreiPunkt-Anordnung und in der Zone C eine Zwei-Punkt-Anordnung sein (siehe Abbildung). Der Messbericht muss den Durchschnittswert der Messung wiedergeben.

Der Durchschnittswert ist mit der zulässigen Dicke zu vergleichen.

Wenn der Steg eine einheitliche Korrosion aufweist, dann muss diese Messanordnung auf eine Fünf-Punkt-Anordnung ausgedehnt werden.

Abbildung 7 - Stellen der Messungen an Laderaum-Querschotten

Anmerkung: Die Messungen sind in jedem schraffierten Bereich entsprechend den Schnitten A-A und B-B vorzunehmen. An der Innenkonstruktion der oberen und unteren Schottstühle sind zusätzliche Messungen vorzunehmen, z.B. zwei Messstellen im oberen und zwei Messstellen im unteren Schottstuhl, wie in Schnitt A-A angegeben.

Abbildung. 8 - Stellen der Messungen an Querschotten von oberen Seitentanks, Hopper-Seitentanks und Doppelboden-Tanks

Anmerkung: Die Messungen sind in jedem senkrechten Abschnitt entsprechend Schnitt A-A vorzunehmen. Bei den Innenverbänden des Doppelboden-Tanks sind zwei zusätzliche Messungen auf Mitte Spannweite vorzunehmen.

Abbildung 9 - Stellen der Messungen an Bauteilen unter Deck

7.4 Berichte

7.4.1 Ein Bericht über die Dickenmessungen ist anzufertigen und bei der Verwaltung einzureichen. Der Bericht muss die Bereiche der Messungen, die gemessenen Dicken sowie die entsprechenden ursprünglichen Dicken angeben. Ferner muss der Bericht das Datum, an dem die Messungen durchgeführt wurden, den Typ des Messgerätes und die Namen der Personen und ihre Qualifikationen angeben; der Bericht muss vom Messtechniker unterzeichnet sein. Der Bericht über die Dickenmessungen soll die Prinzipien befolgen, wie sie in den Empfohlenen Verfahren für Dickenmessungen in Anlage 8A bzw. 8B angegeben sind.

7.4.2 Der Besichtiger hat den Bericht über die endgültigen Dickenmessungen zu überprüfen und auf dem Deckblatt gegenzuzeichnen.

8 Abnahme-Kriterien

8.1 Allgemeines

8.1.1 Die Abnahme-Kriterien für Schiffe, die nach den IACS Common Structural Rules gebaut sind, müssen den jeweils anzuwendenden IACS Common Structural Rules *, die in den Abschnitten 8.2, 8.3 und 8.4 festgelegt sind, entsprechen.

8.1.2 Die Abnahme-Kriterien für Schiffe, die nicht nach den IACS Common Structural Rules gebaut sind, müssen den Anforderungen der Klassifikationsgesellschaft in Abhängigkeit vom Alter des Schiffes und den betreffenden Bauteilen entsprechen.

8.2 Abnahme-Kriterien für Lochfraßkorrosion für nach den IACS Common Structural Rules gebaute Schiffe

8.2.1 Seitenbauteile

8.2.1.1 Wenn die Lochfraßintensität in einem Bereich, in dem eine Beschichtung entsprechend den jeweils anzuwenden IACS Common Structural Rules + vorgeschrieben ist, höher ist als 15 % (siehe Abbildung 1), dann sind Dickenmessungen durchzuführen, um den Umfang der Lochfraßkorrosion zu überprüfen. Die 15 % beruhen auf Lochfraß oder Kerben auf nur einer Seite der Platte.

8.2.1.2 In Fällen, in denen die Lochfraßintensität 15 % übersteigt, wie vorstehend definiert, muss an dem am meisten von Lochfraß befallenen Teil der Platte eine Fläche von 300 Millimeter Durchmesser oder mehr bis auf das blanke Metall gereinigt und die Dicke im Bereich der fünf tiefsten Löcher innerhalb der gereinigten Fläche gemessen werden. Die geringste gemessene Dicke im Bereich von einem dieser Löcher ist als die zu dokumentierende Dicke zu übernehmen.

8.2.1.3 Die mindestens verbleibende Dicke in Löchern, Kerben oder sonstigen örtlichen Bereichen muss größer sein als das Folgende, ohne die Erneuerungsdicke (tren) zu übersteigen:

8.2.2 Andere Bauteile

8.2.2.1 Bei Platten mit einer Lochfraßintensität von weniger als 20 % (siehe Abbildung 1) muss die gemessene Dicke tm jeder einzelnen Messung den geringeren Wert der folgenden Kriterien einhalten:

tm = 0,7 (tas-built - tvol add) (mm); und

tm = tren - 1 (mm);

hierbei sind:

| tas-built | ursprüngliche Dicke des Bauteils, in Millimeter; |

| tvol add | freiwilliger Dickenzuschlag; Dicke in Millimeter, freiwillig vom Eigner hinzugefügt als zusätzliche Toleranz für Materialverlust durch Korrosion zusätzlich zu tC; |

| tren | Erneuerungsdicke; zulässige Mindestdicke in Millimeter, unter welcher eine Erneuerung der Bauteile durchgeführt werden muss; |

| tC | Gesamt-Korrosionszuschlag in Millimeter, definiert in den jeweils anzuwendenden IACS Common Structural Rules*; und |

| tm | gemessene Dicke in Millimeter von einem Bauteil, d. h. die Durchschnittsdicke von einem Bauteil unter Verwendung der verschiedenen Messungen, die an diesem gleichen Bauteil während der periodischen Besichtigungen der Schiffe im Betrieb vorgenommen wurden. |

8.2.2.2 Die Durchschnittsdicke über einen beliebigen Querschnitt der Beplattung darf nicht geringer sein als die Erneuerungskriterien für einheitliche Korrosion nach den jeweils anzuwendenden IACS Common Structural Rules +.

8.3 Abnahme-Kriterien für Kantenkorrosion für nach den IACS Common Structural Rules gebaute Schiffe

8.3.1 Unter der Voraussetzung, dass die gesamte korrodierte Länge der Kantenkorrosion des Gurtes/Flansches oder, im Fall von Flachprofil-Steifen, des Steges weniger als 25 % der Breite des Gurtes/Flansches der Steife bzw. der Höhe des Steges beträgt (siehe Abbildung 2), muss die gemessene Dicke tm den geringeren Wert der folgenden Kriterien einhalten:

tm = 0,7 (tas-built - tvol add) (mm); und

tm = tren - 1 (mm).

8.3.2 Die durchschnittlich gemessene Dicke über die gesamte Breite oder Höhe der Steifen darf nicht geringer sein, als die in den jeweils anzuwendenden IACS Common Structural Rules + definierte Dicke.

8.3.3 Die Plattenkanten an Öffnungen für Mannlöcher, Erleichterungslöcher usw. dürfen unter der in den jeweils anzuwendenden IACS Common Structural Rules+ angegebenen Mindestdicke sein, vorausgesetzt dass

8.4 Abnahme-Kriterien für Kerbkorrosion für nach den IACS Common Structural Rules gebaute Schiffe

8.4.1 Dort, wo die Kerbenbreite höchstens 15 % der Steghöhe hat, aber nicht mehr als 30 Millimeter beträgt (siehe Abbildung 3), muss die gemessene Dicke tm im Kerbenbereich den geringeren Wert der folgenden Kriterien einhalten:

tm = 0,75 (tas-built - tvol add) (mm);

tm = tren - 0,5 (mm); und

tm = 6 (mm).

8.4.2 Bauteile mit größeren Kerbenbereichen als denen in vorstehendem Absatz 8.4.1 müssen auf der Basis der Kriterien für einheitliche Korrosion nach den jeweils anzuwendenden IACS Common Structural Rules * unter Verwendung der gemessenen Durchschnittsdicke der jeweiligen Beplattung bzw. Steifen bewertet werden.

9 Berichte und Auswertung der Besichtigung

9.1 Auswertung des Besichtigungsberichtes

9.1.1 Die Daten und Informationen über den baulichen Zustand des Schiffes, die während der Besichtigung gesammelt werden, müssen auf Akzeptierbarkeit und Aufrechterhaltung der baulichen Unversehrtheit des Schiffes hin beurteilt werden.

9.1.1.1 Bei Massengutschiffen, die nach den IACS Common Structural Rules gebaut sind, ist die Längsfestigkeit des Schiffes unter Verwendung der gemessenen, erneuerten und verstärkten Dicken der Bauteile, soweit zutreffend, während der durchgeführten Erneuerungsbesichtigungen, nachdem das Schiff ein Alter von 15 Jahren erreicht hat (oder während der Erneuerungsbesichtigung Nr. 3, wenn diese durchgeführt wird, bevor das Schiff ein Alter von 15 Jahren erreicht hat), entsprechend den in den IACS Common Structural Rules festgelegten Kriterien für die Längsfestigkeit des Schiffskörpers von Massengutschiffen zu bewerten.

9.1.1.2 Das Endergebnis der nach Absatz 9.1.1.1 vorgeschriebenen Bewertung der Längsfestigkeit des Schiffes nach der Erneuerung von oder Verstärkungsarbeiten an Bauteilen, wenn sie als ein Ergebnis der Erstbewertung durchgeführt wurden, ist als ein Bestandteil des Berichtes über die Zustandsbewertung (zusammenfassender Bericht zum Schiffskörper) zu erfassen.

9.1.2 Die Analyse der Daten muss von der Verwaltung durchgeführt und bestätigt werden, und die Schlussfolgerungen aus der Analyse müssen einen Teil des Berichtes über die Zustandsbewertung bilden (zusammenfassender Bericht zum Schiffskörper).

9.2. Berichte

9.2.1 Die Grundsätze für Besichtigungsberichte sind in Anlage 6 angegeben.

9.2.2 Wenn eine Besichtigung zwischen verschiedenen Besichtigungs-Standorten aufgeteilt wird, muss für jeden Teil der Besichtigung ein Bericht angefertigt werden. Eine Liste der untersuchten und/oder geprüften Objekte (Druckprüfungen, Dickenmessungen usw.) und eine Angabe darüber, ob das Objekt für gut befunden worden ist, muss dem nächsten anwesenden Besichtiger bzw. den nächsten anwesenden Besichtigern vor der Fortsetzung oder dem Abschluss der Besichtigung zur Verfügung gestellt werden.

9.2.3 Ein Bericht über die Zustandsbewertung (zusammenfassender Bericht zum Schiffskörper) von der Besichtigung und die Ergebnisse ist für den Eigner entsprechend Anlage 7 auszustellen und an Bord des Schiffes zu geben, um für zukünftige Besichtigungen als Bezugsgrundlage zu dienen. Der Bericht über die Zustandsbewertung (zusammenfassender Bericht zum Schiffskörper) muss von der Verwaltung bestätigt werden.

| Mindestanforderungen für eine Nahbesichtigung bei Erneuerungsbesichtigungen von Einhüllen-Massengutschiffen | Anlage 1 |

| Alter < 5 Jahre | 5 < Alter < 10 Jahre | 10 < Alter < 15 Jahre | Alter > 15 Jahre |

| Erneuerungsbesichtigung Nr. 1 | Erneuerungsbesichtigung Nr. 2 | Erneuerungsbesichtigung Nr. 3 | Erneuerungsbesichtigung Nr. 4 und folgende |

| (A) 25 % der Außenhautspanten im vorderen Laderaum an repräsentativen Stellen

(A) Ausgewählte Spanten in den übrigen Laderäumen (B) Ein Querrahmen mit zugehöriger Beplattung und Längsspanten in zwei repräsentativen Wasserballasttanks jeden Typs (d. h. oberer Seitentank oder Hopper-Seitentank) (C) Zwei ausgewählte Laderaum-Querschotte einschließlich der Innenkonstruktion der oberen und unteren Schottstühle, sofern eingebaut (D) Alle Lukendeckel und Lukensülle der Laderäume (Beplattung und Versteifungen) | (A) Alle Außenhautspanten im vorderen Laderaum und 25 % der Außenhautspanten in jedem der übrigen Laderäume einschließlich der oberen und unteren Endbefestigungen und der angrenzenden Außenhaut-Beplattung

(A) Bei Massengutschiffen mit 100.000 und mehr Tonnen Tragfähigkeit alle Außenhautspanten im vorderen Laderaum und 50 % der Außenhautspanten in jedem der übrigen Laderäume einschließlich der oberen und unteren Endbefestigungen und der angrenzenden Außenhaut-Beplattung (B) Ein Querrahmen mit zugehöriger Beplattung und Längsspanten in jedem Wasserballasttank (B) Vorderes und hinteres Querschott in einem Ballasttank einschließlich Versteifungssystem (C) Alle Laderaum-Querschotte einschließlich innerer Verbände der oberen und unteren Schottstühle, sofern eingebaut. (D) Lukendeckel und Lukensülle der Laderäume. Bei Laderaum-Lukendeckeln einer zugelassenen Konstruktion, die baulich keinen Zugang zu den innenliegenden Bauteilen haben, ist die Nahbesichtigung bzw. die Dickenmessung an den zugänglichen Teilen der Lukendeckel-Konstruktionen durchzuführen. (E) Alle Decksplatten und Verbände unter Deck innerhalb der Reihe der Lukenöffnungen zwischen allen Luken der Laderäume. | (A) Alle Außenhautspanten im vorderen und einem anderen ausgewählten Laderaum und 50 % der Spanten in jedem der übrigen Laderäume einschließlich der oberen und unteren Endbefestigungen und der angrenzenden Außenhaut-Beplattung

(B) Alle Querschotte in den Ballasttanks einschließlich Versteifungssystem (B) Alle Querrahmen mit zugehöriger Beplattung und Längsspanten in jedem Wasserballasttank Bereiche (C), (D) und (E) wie bei der Erneuerungsbesichtigung Nr. 2 | (A) Alle Außenhautspanten in allen Laderäumen einschließlich der oberen und unteren Endbefestigungen und der angrenzenden Außenhaut-Beplattung

Bereiche (B) bis (E) wie in Spalte 3 |

| (A) | Laderaum-Querspant | ||

| (B) | Querrahmen oder wasserdichtes Querschott in Wasserballasttanks | ||

| (C) | Beplattungen, Versteifungen und Träger des Laderaum-Querschotts | ||