Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Gefahrgut/Transport / See /MSC

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Gefahrgut/Transport / See /MSC |  |

IGF-Code - Entschließung MSC.391(95)

Internationaler Code für die Sicherheit von Schiffen, die Gase oder andere Brennstoffe mit niedrigem Flammpunkt verwenden

Vom 3. August 2016

(VkBl. Nr. 20 vom 15.10.2016 S. 655; 06.12.2017 S. 1186 (MSC.422(98)) 17; 30.05.2018 S. 582 (MSC.1/RS 1568) 18; 18.05.2020 S. 339 (MSC.458(101)) 20; 04.04.2022 S. 245 22)

Az.: 11-3-0

Siehe Fn. *

(Einheitliche Interpretationen MSC.1/Rundschreiben 1558) Interpr.1558

(Vorläufige Anleitungsiehe STCW.7/Rundschreiben)

Der Schiffssicherheitsausschuss,

gestützt auf Artikel 28 Buchstabe b des Übereinkommens über die Internationale Seeschifffahrts-Organisation betreffend die Aufgaben des Ausschusses,

in der Erkenntnis der Notwendigkeit eines verbindlichen Codes für Schiffe, die Gase oder andere Brennstoffe mit niedrigem Flammpunkt verwenden,

unter Hinweis auf Entschließung MSC.392(95), mit welcher er, unter anderem, Änderungen zu den Kapiteln II-1 und II-2 und zum Anhang der Anlage des Internationalen Übereinkommens von 1974 zum Schutz des menschlichen Lebens auf See ("das Übereinkommen") angenommen hat, um die Vorschriften des Internationalen Codes für die Sicherheit von Schiffen, die Gase oder andere Brennstoffe mit niedrigem Flammpunkt (IGF-Code) verwenden, nach dem Übereinkommen verbindlich zu machen,

nach der auf seiner fünfundneunzigsten Sitzung erfolgten Prüfung des Entwurfs des Internationalen Codes für die Sicherheit von Schiffen, die Gase oder andere Brennstoffe mit niedrigem Flammpunkt verwenden,

1 Präambel

Der Zweck dieses Codes ist es, eine internationale Norm für Schiffe, die Brennstoff mit niedrigem Flammpunkt verwenden, zur Verfügung zu stellen; davon ausgenommen sind Schiffe, die dem IGC-Code unterliegen.

Der Code beruht auf dem Grundsatz, verbindliche Vorschriften für die Anordnung, den Einbau, die Bedienung und die Überwachung von Maschinen, Ausrüstung und Systemen, die Brennstoff mit niedrigem Flammpunkt verwenden, zu erstellen, um die Gefährdung des Schiffes, seiner Besatzung und der Umwelt unter Berücksichtigung der Eigenschaft der verwendeten Brennstoffe auf ein Mindestmaß zu beschränken.

Während der Ausarbeitung des Codes wurde stets anerkannt, dass er auf gut fundierten schiffbautechnischen und ingenieurwissenschaftlichen Grundsätzen und dem bestmöglichen Verständnis der derzeitigen Betriebserfahrungen, Felddaten, Forschung und Entwicklung beruhen muss. Aufgrund der sich schnell weiterentwickelnden neuen Brennstoff-Technologie wird die Organisation diesen Code unter Berücksichtigung sowohl der Erfahrungen als auch der Entwicklung in regelmäßigen Zeitabständen überprüfen.

Dieser Code befasst sich mit allen Bereichen, die eine besondere Betrachtung des Einsatzes von Brennstoff mit niedrigem Flammpunkt benötigen. Die grundlegende Philosophie des IGF-Codes berücksichtigt die zielorientierte Vorgehensweise (MSC.1/Rundschreiben 1394). Deshalb wurden Ziele und funktionale Anforderungen für jeden Abschnitt festgelegt, der die Grundlage für Entwurf, Konstruktion und Betrieb bildet.

Die derzeitige Fassung dieses Codes enthält Vorschriften zur Einhaltung der funktionalen Anforderungen für Erdgas-Brennstoff. Vorschriften für andere Brennstoffe mit niedrigem Flammpunkt werden diesem Code hinzugefügt werden, wenn sie von der Organisation entwickelt sind.

In der Zwischenzeit muss bei anderen Brennstoffen mit niedrigem Flammpunkt die Einhaltung der funktionalen Anforderungen dieses Codes durch alternative Ausführung nachgewiesen werden.

2 Allgemeines

2.1 Anwendungsbereich

Soweit nicht ausdrücklich etwas anderes bestimmt ist, findet dieser Code auf Schiffe Anwendung, für die Teil G des Kapitels II-1 SOLAS gilt.

2.2 Begriffsbestimmungen

Soweit nicht nachfolgend etwas anderes bestimmt ist, gelten die Begriffsbestimmungen in Kapitel II-2 SOLAS.

2.2.1 Unfall bedeutet ein unbeabsichtigtes Ereignis, das den Verlust von Menschenleben, Verletzungen von Personen, Umweltschäden oder den Verlust von Vermögen und finanziellen Beteiligungen zur Folge haben kann.

2.2.2 Breite (B) bedeutet die größte in Höhe oder unterhalb des größten Tiefgangs auf Mallkante gemessene Breite des Schiffes (Sommerfreibord-Tiefgang) (auf Regel II-1/2.8 SOLAS wird verwiesen).

2.2.3 Bunkern bedeutet die Übernahme von flüssigem oder gasförmigem Brennstoff von Einrichtungen an Land oder von schwimmenden Einrichtungen in feste Schiffstanks oder die Verbindung von ortsbeweglichen Tanks zum Brennstoffversorgungs-System.

2.2.4 Explosionsschutzart bedeutet elektrische Betriebsmittel, die von durch die Verwaltung anerkannten zuständigen Behörden auf der Grundlage einer anerkannten Norm 1 als sicher für den Betrieb in einer entzündbaren Atmosphäre zertifiziert sind.

2.2.5 CNG bedeutet komprimiertes Erdgas (siehe auch Absatz 2.2.26).

2.2.6 Kontrollstation bedeutet diejenigen Räume, die in Kapitel II-2 SOLAS definiert sind, und zusätzlich für diesen Code der Maschinenkontrollraum.

2.2.7 Entwurfstemperatur für die Werkstoffauswahl ist die niedrigste Temperatur, bei der verflüssigter Gasbrennstoff in den Tanks für verflüssigten Gasbrennstoff geladen oder befördert werden darf.

2.2.8 Entwurfsdampfdruck "P0" ist der größte Überdruck an Oberkante Tank, der für die Bemessung des Tanks zu benutzen ist.

2.2.9 Doppelabsperr- und Entlüftungsventil bedeutet ein Satz von zwei hintereinander liegenden Ventilen in einem Rohrstück und ein drittes Ventil, das die Druckentlastung des Rohrstückes zwischen den beiden Ventilen ermöglicht. Die Anordnung kann auch aus einem Zweiwegeventil und einem Absperrventil anstelle von drei einzelnen Ventilen bestehen.

2.2.10 Zweistoffmotoren bedeutet Motoren, die nach diesem Code erfassten Brennstoff (mit Zündöl) und Ölbrennstoff verwenden. Ölbrennstoffe können Destillats- und Rückstandsöle enthalten.

2.2.11 Geschlossener Raum bedeutet jeder Raum, in dem die Lüftung mangels Fremdbelüftung eingeschränkt ist und eine explosive Atmosphäre nicht natürlich aufgelöst wird 2.

2.2.12 ESD bedeutet Not-Abschaltung.

2.2.13 Explosion bedeutet ein Deflagrations-Ereignis einer unkontrollierten Verbrennung.

2.2.14 Explosions-Druckentlastung bedeutet vorgesehene Maßnahmen zur Verhinderung des Explosionsdrucks in einem Behälter oder einem geschlossenen Raum, der den maximalen Überdruck übersteigt, für den der Behälter oder der Raum ausgelegt ist, durch Abblasen des Überdrucks durch dafür vorgesehene Öffnungen.

2.2.15 Interpr.1558 Brennstoffbehältersystem ist die Einrichtung für die Lagerung des Brennstoffs einschließlich Tankanschlüsse. Es schließt, falls vorhanden, eine erste und zweite Barriere, die zugehörige Isolierung sowie Zwischenräume und angrenzende Bauteile, falls diese für Auflagerung und Abstützung erforderlich sind, mit ein. Falls die zweite Barriere ein Teil des Schiffskörpers ist, kann sie eine Begrenzung des Aufnahmeraums der Brennstofflagerung bilden.

Die Räume um den Brennstofftank sind wie folgt definiert:

2.2.16 Füllgrenze (FL) bedeutet das größte Flüssigkeitsvolumen in einem Brennstofftank, bezogen auf das Gesamttankvolumen, wenn der flüssige Brennstoff die Bezugstemperatur erreicht hat.

2.2.17 Interpr.1558 Brennstoff-Aufbereitungsraum bedeutet jeder Raum, der Pumpen, Kompressoren und/oder Verdampfer für Brennstoff-Aufbereitungszwecke enthält.

2.2.18 Gas bedeutet ein Medium, das einen Dampfdruck von mehr als 0,28 MPa absolut bei einer Temperatur von 37,8° hat.

2.2.19 Gasverbraucher bedeutet jede Anlage im Schiff, die Gas als Brennstoff verwendet.

2.2.20 Reiner Gasmotor bedeutet ein Motor, der nur mit Gas betrieben werden kann und nicht auf den Betrieb mit einer anderen Brennstoffart umgeschaltet werden kann.

2.2.21 Gefährdeter Bereich bedeutet ein Bereich, in dem eine explosionsfähige Gasatmosphäre in einem solchen Umfang vorhanden ist oder erwartet werden kann, der besondere Vorsichtsmaßnahmen für die Konstruktion, die Installation und die Verwendung von Einrichtungen erfordert.

2.2.22 Hochdruck bedeutet ein maximaler Arbeitsdruck, der höher ist als 1,0 MPa.

2.2.23 Unabhängige Tanks sind selbsttragend, bilden keinen Bestandteil des Schiffskörpers und sind für dessen Festigkeit nicht wesentlich.

2.2.24 LEL bedeutet die untere Explosionsgrenze.

2.2.25 Länge (L) ist die Länge nach der Begriffsbestimmung in dem jeweils in Kraft befindlichen Internationalen Freibord-Übereinkommen.

2.2.26 LNG bedeutet verflüssigtes Erdgas.

2.2.27 Beladungsgrenze (LL) bedeutet das größte zulässige Flüssigkeitsvolumen, bezogen auf das Tankvolumen, bis zu dem der Tank beladen werden darf.

2.2.28 Brennstoff mit niedrigem Flammpunkt bedeutet gasförmiger oder flüssiger Brennstoff, der einen Flammpunkt hat, welcher niedriger ist als der anderweitig nach Absatz 2.1.1 der Regel II-2/4 SOLAS zugelassene Brennstoff.

2.2.29 MARVS (Maximum Allowable Relief Valve Setting) bedeutet der höchstzulässige Einstelldruck eines Sicherheitsventils.

2.2.30 MAWP (Maximum Allowable Working Pressure) bedeutet der höchstzulässige Betriebsdruck eines Systemteils oder eines Tanks.

2.2.31 Membrantanks sind nicht selbsttragende Tanks, die aus einer dünnen, flüssigkeits- und gasdichten Schicht (Membran) bestehen, die durch eine Isolierschicht von den umgebenden Schiffsverbänden unterstützt wird.

2.2.32 Mehrstoffmotoren bedeutet Motoren, die zwei oder mehr unterschiedliche Brennstoffe verwenden können, die voneinander getrennt sind.

2.2.33 Nichtgefährdeter Bereich ist ein Bereich, in dem eine explosionsfähige Gasatmosphäre nicht in einem solchen Umfang erwartet wird, der besondere Vorsichtsmaßnahmen für die Konstruktion, die Installation und die Verwendung von Einrichtungen erfordert.

2.2.34 Freies Deck bedeutet ein Deck, das kein wesentliches Brandrisiko hat und das mindestens an beiden Enden/ Seiten offen ist oder an einem Ende offen ist und mit einer angemessenen natürlichen Lüftung versehen ist, die über die ganze Länge des Decks durch in der Seitenbeplattung oder der Decke verteilte ständige Öffnungen wirksam ist.

2.2.35 Risiko ist eine Bezeichnung für die Verknüpfung der Eintrittswahrscheinlichkeit mit der Schwere der Folgewirkungen.

2.2.36 Bezugstemperatur bedeutet die Temperatur, die dem Dampfdruck des Brennstoffs in einem Brennstofftank beim Einstelldruck der Sicherheitsventile (PRVs) entspricht.

2.2.37 Zweite Barriere ist die äußere flüssigkeitsbeständige Hülle eines Brennstoffbehältersystems, die zur zeitweisen Aufnahme einer möglichen Leckmenge des flüssigen Brennstoffs im Fall einer Leckage der ersten Barriere dient und ein Absinken der Temperatur der Schiffsverbände auf ein gefährliches Maß verhindert.

2.2.38 Halbgeschlossener Raum bedeutet ein Raum, in dem die natürlichen Lüftungsverhältnisse deutlich anders sind als die auf einem freien Deck infolge des Vorhandenseins von Konstruktionen, wie beispielsweise Dächer, Windschutz und Schotte, und die so angeordnet sind, dass die Ausbreitung von Gas nicht erfolgen kann 3.

2.2.39 Freisetzungsquelle bedeutet eine Stelle oder ein Ort, von dem aus ein Gas, ein Dampf, ein Nebel oder eine Flüssigkeit in die Atmosphäre freigesetzt werden kann, sodass sich eine explosive Atmosphäre bilden könnte.

2.2.40 Unzulässiger Leistungsverlust bedeutet, dass es nicht möglich ist, den normalen Betrieb der Antriebsanlage für den Fall aufrechtzuerhalten oder wiederherzustellen, dass eine der betriebswichtigen Hilfseinrichtungen entsprechend Regel II-1/26.3 SOLAS ausfällt.

2.2.41 Dampfdruck ist der absolute Gleichgewichtsdruck des gesättigten Dampfes oberhalb der Flüssigkeit in MPa bei einer bestimmten Temperatur.

2.2.42 20 ein Schiff, das am oder nach dem 1. Januar 2024 gebaut wird bedeutet:

2.3 Alternative Ausführung

2.3.1 Dieser Code enthält funktionale Anforderungen für alle Einrichtungen und Anordnungen im Zusammenhang mit der Verwendung von Brennstoffen mit niedrigem Flammpunkt.

2.3.2 Brennstoffe, Einrichtungen und Anordnungen von Systemen für Brennstoffe mit niedrigem Flammpunkt können:

Solche Brennstoffe, Einrichtungen und Anordnungen können unter der Voraussetzung verwendet werden, dass diese dem Zweck der betroffenen Zielsetzung und den betroffenen funktionalen Anforderungen gerecht werden und ein gleichwertiges Sicherheitsniveau der maßgeblichen Kapitel bieten.

2.3.3 Die Gleichwertigkeit der alternativen Ausführung muss, wie nach Regel II-1/55 SOLAS vorgegeben, nachgewiesen und von der Verwaltung zugelassen werden. Die Verwaltung darf jedoch betriebliche Methoden oder Verfahren nicht zulassen, die als eine Alternative zu einem bestimmten Fitting, Werkstoff, Vorrichtung, Gerät, Ausrüstungsteil oder Typ davon anzuwenden sind, die durch diesen Code vorgeschrieben sind.

3 Zielsetzung und funktionale Anforderungen

3.1 Zielsetzung

Die Zielsetzung dieses Codes ist, einen sicheren und umweltfreundlichen Entwurf, Bau und Betrieb von Schiffen und insbesondere ihrer Einbauten von Systemen für Antriebsanlagen, Hilfsmaschinenanlagen für die Energieerzeugung und/oder Maschinenanlagen für andere Zwecke, die Gas oder Brennstoff mit niedrigem Flammpunkt als Brennstoff verwenden, zu gewährleisten.

3.2 Funktionale Anforderungen

3.2.1 Die Sicherheit, Zuverlässigkeit und Systemstabilität der Systeme müssen denjenigen gleichwertig sein, die mit neuen und vergleichbaren, konventionellen, mit Ölbrennstoff angetriebenen Haupt- und Hilfsmaschinenanlagen erreicht werden.

3.2.2 Die Wahrscheinlichkeit und die Folgewirkungen von mit Brennstoff verbundenen Gefahren sind durch Anordnung und Systementwurf, wie beispielsweise Lüftung, Erkennung und Schutzaktionen, auf ein Mindestmaß zu begrenzen. Im Fall einer Gasleckage oder eines Versagens der Risiko verringernden Maßnahmen, müssen notwendige Schutzaktionen eingeleitet werden.

3.2.3 Die Entwurfsphilosophie muss sicherstellen, dass Risiko verringernde Maßnahmen und Schutzaktionen für die Gasbrennstoff-Anlagen nicht zu einem unzulässigen Leistungsverlust führen.

3.2.4 Gefährdete Bereiche sind, so weit wie praktisch durchführbar, zu beschränken, um das mögliche Risiko zu minimieren, das die Sicherheit des Schiffes, der Personen an Bord und der Einrichtungen beeinträchtigen könnte.

3.2.5 In gefährdeten Bereichen installierte Einrichtungen sind auf diejenigen zu beschränken, die für betriebliche Zwecke erforderlich sind, und sie müssen angemessen und sachgerecht zertifiziert sein.

3.2.6 Eine unbeabsichtigte Ansammlung explosiver, entzündbarer oder giftiger Gaskonzentrationen ist zu verhindern.

3.2.7 Systembestandteile müssen gegen äußere Beschädigungen geschützt sein.

3.2.8 Zündquellen in gefährdeten Bereichen sind zu minimieren, um die Wahrscheinlichkeit von Explosionen herabzusetzen.

3.2.9 Das System muss für sichere und geeignete Brennstoffversorgung sowie Lagerungs- und Bunkerungs-Einrichtungen ausgelegt sein, die imstande sind, den Brennstoff im erforderlichen Zustand ohne Leckage zu übernehmen und zu halten. Außer wenn es aus Sicherheitsgründen erforderlich ist, muss das System so ausgelegt sein, dass eine Entlüftung unter allen normalen Betriebsbedingungen einschließlich Stillstandszeiten verhindert wird.

3.2.10 Es müssen Rohrleitungssysteme, Behältersysteme und Überdruckentlastungs-Einrichtungen vorgesehen sein, die von geeignetem Entwurf, geeigneter Konstruktion und Installation für ihren vorgesehenen Einsatz sind.

3.2.11 Maschinenanlagen, Systeme und Zubehörteile müssen so entworfen, gebaut und installiert sein und so betrieben, gewartet und geschützt werden, dass ein sicherer und zuverlässiger Betrieb sichergestellt ist.

3.2.12 Das Brennstoffbehältersystem und Maschinenräume, welche eine Quelle enthalten, die Gas in den Raum abgeben könnte, müssen derart eingerichtet und angeordnet sein, dass ein Brand oder eine Explosion in beiden Fällen nicht zu einem unzulässigen Leistungsverlust führen oder Einrichtungen in anderen Abteilungen funktionsunfähig machen.

3.2.13 Es müssen geeignete Kontroll-, Alarm-, Überwachungs- und Abschalt-Systeme vorgesehen sein, um einen sicheren und zuverlässigen Betrieb sicherzustellen.

3.2.14 Es muss ein fest eingebautes Gasspürsystem angeordnet sein, das für alle betroffenen Räume und Bereiche geeignet ist.

3.2.15 Es müssen Maßnahmen für Brandentdeckung, Brandschutz und Feuerlöschung vorgesehen sein, die für die betreffenden Gefahren geeignet sind.

3.2.16 Inbetriebnahme, Probeläufe und Instandhaltung von Brennstoffsystemen und Gasnutzungs-Maschinenanlagen müssen die Zielsetzung hinsichtlich Sicherheit, Verfügbarkeit und Zuverlässigkeit erfüllen.

3.2.17 Die technische Dokumentation muss eine Beurteilung der Übereinstimmung des Systems und seiner Bestandteile mit den anwendbaren Vorschriften, Richtlinien, angewendeten Entwurfsnormen und den Grundsätzen bezüglich Sicherheit, Verfügbarkeit, Instandhaltbarkeit und Zuverlässigkeit ermöglichen.

3.2.18 Ein einziger Fehler in einem technischen System oder Bestandteil darf nicht zu einer unsicheren oder unzuverlässigen Situation führen.

4 Allgemeine Anforderungen

4.1 Zielsetzung

Das Ziel dieses Kapitels ist sicherzustellen, dass die notwendige Bewertung der involvierten Risiken durchgeführt wird, um jede nachteilige Auswirkung auf die Personen an Bord, die Umwelt oder das Schiff auszuschließen oder abzuschwächen.

4.2 Risikobewertung

4.2.1 Es ist eine Risikobewertung durchzuführen, um sicherzustellen, dass bei der Verwendung von Brennstoffen mit niedrigem Flammpunkt auftretende Risiken, welche die Personen an Bord, die Umwelt, die bauliche Festigkeit oder die Unversehrtheit des Schiffes beeinträchtigen, behandelt werden. In Betracht zu ziehen sind, in Anlehnung an etwaige einigermaßen vorhersehbare Fehler, die Gefahren, die mit der technischen Ausstattung, dem Betrieb und der Instandhaltung verbunden sind.

4.2.2 Für Schiffen, bei denen Teil A-1 Anwendung findet, braucht die nach Absatz 4.2.1 vorgeschriebene Risikobewertung nur durchgeführt zu werden, wenn sie durch die Absätze bzw. Abschnitte 5.10.5, 5.12.3, 6.4.1.1, 6.4.15.4.7.2, 8.3.1.1, 13.4.1, 13.7 und 15.8.1.10 sowie die Absätze 4.4 und 6.8 der Anlage ausdrücklich vorgeschrieben ist.

4.2.3 Die Risiken sind unter Verwendung geeigneter und anerkannter Risiko-Analysetechniken zu analysieren, und dabei sind mindestens Funktionsverlust, Beschädigung von Anlagenteilen, Brand, Explosion und Stromschlag zu berücksichtigen. Die Analyse muss sicherstellen, dass Risiken, wo immer möglich, beseitigt werden. Risiken, die nicht beseitigt werden können, sind gegebenenfalls abzuschwächen. Einzelheiten der Risiken und die Mittel, mit denen sie abgeschwächt werden, müssen den Anforderungen der Verwaltung entsprechend dokumentiert sein.

4.3 Begrenzung von Explosionsfolgen

Eine Explosion in irgend einem Raum, der mögliche Freisetzungsquellen 4 und mögliche Zündquellen enthält, darf nicht:

Teil A-1

Besondere Anforderungen für Schiffe, die Erdgas als Brennstoff verwenden

Brennstoff im Zusammenhang mit den Regelungen in diesem Teil bedeutet Erdgas, entweder in seinem verflüssigten oder gasförmigen Zustand.

Es ist zur Kenntnis zu nehmen, dass die Zusammensetzung von Erdgas in Abhängigkeit von der Quelle des Erdgases und der Aufbereitung des Gases schwanken kann.

5 Schiffsentwurf und Anordnung

5.1 Zielsetzung

Das Ziel dieses Kapitels ist es, sichere Einbauorte, Raumanordnungen und einen mechanischen Schutz von Energieerzeugungsanlagen, Brennstofflagerungs-Systemen, Brennstoffversorgungs-Einrichtungen und Betankungs-Systemen zu gewährleisten.

5.2 Funktionale Anforderungen

5.2.1 Dieses Kapitel bezieht sich auf die funktionalen Anforderungen in den Absätzen 3.2.1 bis 3.2.3, 3.2.5, 3.2.6, 3.2.8, 3.2.12 bis 3.2.15 und 3.2.17.

Insbesondere gilt das Folgende:

5.3 Regelungen - Allgemeines

5.3.1 Brennstofflagertanks müssen gegen mechanische Beschädigung geschützt sein.

5.3.2 Brennstofflagertanks und/oder Brennstoff-Einrichtungen, die sich auf dem offenen Deck befinden, müssen so untergebracht sein, dass eine ausreichende natürliche Lüftung sichergestellt ist, um die Ansammlung entwichenen Gases zu verhindern.

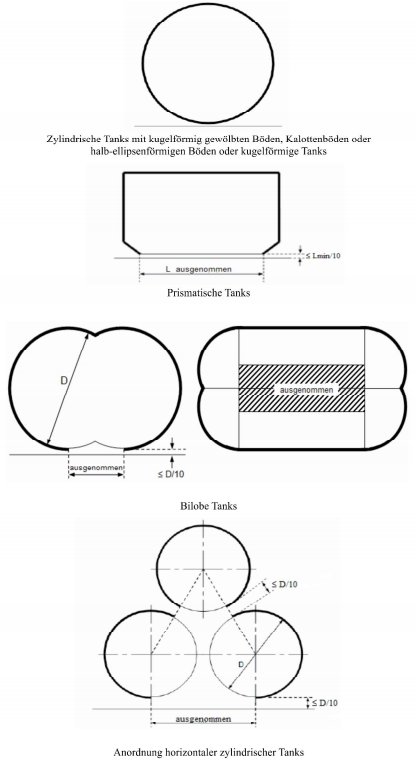

5.3.3 Der Brennstofftank bzw. die Brennstofftanks müssen vor Beschädigungen von außen, die durch Kollision oder Grundberührung verursacht werden, folgendermaßen geschützt sein:

wobei:

Vc 100 % des Brutto-Entwurfsvolumens des einzelnen Ladetanks bei 20 °C einschließlich Tankdome und Anhänge entspricht.

5.3.4 20 Als eine Alternative zu vorstehendem Absatz 5.3.3.1 kann das folgende Berechnungsverfahren zur Bestimmung des zulässigen Einbauortes der Brennstofftanks verwendet werden:

fCN = fl x ft x fv

wobei:

fl durch Verwendung der Formeln für den in Regel II-1/7-1.1.1.1 SOLAS enthaltenen Faktor p berechnet wird.

Der Wert x1 muss dem Abstand vom hinteren Endpunkt bis zur hintersten Begrenzung des Brennstofftanks entsprechen, und der Wert x 2 muss dem Abstand vom hinteren Endpunkt bis zur vordersten Begrenzung des Brennstofftanks entsprechen.

ft durch Verwendung der Formeln für den in Regel II-1 /7-1.1.2 SOLAS enthaltenen Faktor r berechnet wird, und die Wahrscheinlichkeit wiedergibt, dass die Beschädigung über die äußere Begrenzung des Brennstofftanks hinaus eindringt.

Die Formel ist:

ft = 1 - r(x1, x2, b) 6

fv durch Verwendung der Formeln für den in Regel II-1/7-2.6.1.1 SOLAS enthaltenen Faktor v berechnet wird, und die Wahrscheinlichkeit wiedergibt, dass sich die Beschädigung senkrecht über die unterste Begrenzung des Brennstofftanks hinaus ausdehnt.

Die zu verwendenden Formeln sind:

fv = 1,0 - 0,8 · ((H - d )/7,8), wenn (H - d ) weniger als oder gleich 7,8 m beträgt, ist fv nicht mit mehr als 1 anzunehmen.

fv = 0,2 - 0,2 · ((H - d) - 7,8)/4,7), in allen anderen Fällen ist fv nicht mit weniger als 0 anzunehmen.

wobei:

H der Abstand von der Basislinie (in Meter) bis zur untersten Begrenzung des Brennstofftanks ist, und

d der größte Tiefgang ist (Sommerfreibord-Tiefgang).

wobei:

Vc 100 % des Brutto-Entwurfsvolumens des einzelnen Brennstofftanks bei 20 °C einschließlich Tankdome und Anhänge entspricht.

5.3.5 Wenn Brennstoff in einem Brennstoffbehältersystem befördert wird, das eine vollständige oder teilweise zweite Barriere erfordert,

5.4 Maschinenraumkonzepte

5.4.1 Interpr.1558 Um die Wahrscheinlichkeit einer Gasexplosion in einem Maschinenraum mit gasbetriebenen Maschinen zu verringern, kann eines dieser zwei alternativen Konzepte angewendet werden:

In einem ESD-geschützten Maschinenraum kann ein einzelner Fehler zu einer Freisetzung von Gas in den Raum führen. Die Lüftung ist dafür ausgelegt, ein wahrscheinliches maximales Leckage-Szenario aufgrund technischer Fehler auszugleichen.

Fehler, die zu gefährlichen Gaskonzentrationen führen, z.B. Brüche von Gasleitungen oder Ausblasen an Dichtungen, sind durch Explosions-Sicherheitsventile und ESD-Einrichtungen abgedeckt.

5.5 Regelungen für einen gassicheren Maschinenraum

5.5.1 Ein einziger Fehler im Brennstoffsystem darf nicht zu einem Freisetzen von Gas in den Maschinenraum führen.

5.5.2 Alle Brennstoffleitungen innerhalb der Maschinenraum-Begrenzungen müssen in Übereinstimmung mit Abschnitt 9.6 in einer gasdichten Umhüllung eingeschlossen sein.

5.6 Regelungen für ESD-geschützte Maschinenräume

5.6.1 Der ESD-Schutz ist auf Maschinenräume zu begrenzen, die für zeitweise unbemannten Betrieb zertifiziert sind.

5.6.2 Es sind Maßnahmen zum Schutz gegen Explosion und Beschädigung von Bereichen außerhalb des Maschinenraums sowie zur Sicherstellung der Redundanz der Energieversorgung anzuwenden. Die folgenden Einrichtungen sind vorzusehen, sind aber nicht darauf beschränkt:

5.6.3 Rohrleitungen für die Gasversorgung in Maschinenräumen können ohne eine gasdichte äußere Umhüllung unter den folgenden Bedingungen anerkannt werden:

5.6.4 Die Aufteilung der Maschinen zwischen den verschiedenen Maschinenräumen muss derart sein, dass die Abschaltung der Brennstoffversorgung zu irgend einem Maschinenraum nicht zu einem unzulässigen Leistungsverlust führt.

5.6.5 ESD-geschützte Maschinenräume, die durch ein einziges Schott getrennt sind, müssen eine ausreichende Festigkeit haben, um die Auswirkungen einer örtlichen Gasexplosion in einem der Räume zu widerstehen, ohne der Unversehrtheit des angrenzenden Raumes und den Einrichtungen in diesem Raum zu schaden.

5.6.6 ESD-geschützte Maschinenräume müssen baulich so ausgeführt sein, dass sie eine geometrische Form bilden, die die Ansammlung von Gasen oder die Bildung von Gasblasen so gering wie möglich hält.

5.6.7 Das Lüftungssystem von ESD-geschützten Maschinenräumen muss in Übereinstimmung mit Absatz 13.5 angeordnet werden.

5.7 Regelungen für Verlegung und Schutz von Brennstoffleitungen

5.7.1 Brennstoffleitungen müssen mindestens 800 mm von der Schiffsseite entfernt verlegt sein.

5.7.2 Brennstoffleitungen dürfen nicht unmittelbar durch Unterkunftsräume, Wirtschaftsräume, Räume mit elektrischen Einrichtungen oder Kontrollstationen entsprechend den Begriffsbestimmungen im SOLAS-Übereinkommen geführt sein.

5.7.3 Brennstoffleitungen, die durch Ro-Ro-Räume, Sonderräume und auf freien Decks verlegt sind, müssen gegen mechanische Beschädigung geschützt sein.

5.7.4 Gas-Brennstoffleitungen in ESD-geschützten Maschinenräumen müssen, so weit wie praktisch durchführbar, von den elektrischen Installationen und Tanks, die entzündbare Flüssigkeiten enthalten, entfernt angeordnet sein.

5.7.5 Gas-Brennstoffleitungen in ESD-geschützten Maschinenräumen müssen gegen mechanische Beschädigung geschützt sein.

5.8 Interpr.1558 Regelungen für die konstruktive Ausführung des Brennstoff-Aufbereitungsraumes

Brennstoff-Aufbereitungsräume müssen sich auf einem freien Deck befinden, außer, wenn diese Räume in Übereinstimmung mit den Regelungen dieses Codes für Tankanschlussräume angeordnet und ausgerüstet sind.

5.9 Regelungen für Lenzsysteme

5.9.1 Lenzsysteme, die in Bereichen installiert sind, in denen nach diesem Code erfasster Brennstoff vorhanden sein kann, müssen vom Lenzsystem eines Raumes, in dem kein Brennstoff vorhanden sein kann, getrennt sein.

5.9.2 Wenn Brennstoff in einem Brennstoffbehältersystem befördert wird, das eine zweite Barriere erfordert, müssen geeignete Lenzeinrichtungen zur Behandlung einer Leckage in den Aufnahmeraum oder in die Isolierräume durch die angrenzenden Schiffsverbände eingebaut sein. Das Lenzsystem darf nicht zu Pumpen in sicheren Räumen führen. Es müssen Geräte zum Aufspüren einer solchen Leckage vorhanden sein.

5.9.3 Der Aufnahmeraum oder die Zwischenbarrierenräume von unabhängigen Typ A-Tanks für verflüssigtes Gas müssen mit einem Lenzsystem ausgerüstet sein, das für den Umgang mit flüssigem Brennstoff im Fall einer Leckage oder eines Risses des Brennstofftanks geeignet ist.

5.10 Regelungen für Auffangwannen

5.10.1 Auffangwannen müssen dort angebracht werden, wo eine Leckage auftreten kann, die eine Beschädigung der Schiffsverbände verursachen kann, oder wo die Begrenzung des Bereiches erforderlich ist, der durch ausgelaufene Flüssigkeit in Mitleidenschaft gezogen ist.

5.10.2 Auffangwannen müssen aus einem geeigneten Werkstoff hergestellt sein.

5.10.3 Auffangwannen müssen von den Schiffsverbänden thermisch isoliert sein, sodass die umgebenden Schiffskörper- oder Deckkonstruktionen im Fall einer Leckage flüssigen Brennstoffs nicht einer unzulässigen Abkühlung ausgesetzt sind.

5.10.4 Jede Wanne muss ein eingebautes Entwässerungsventil haben, damit Regenwasser über die Schiffsseite abgelassen werden kann.

5.10.5 Jede Wanne muss ein ausreichendes Fassungsvermögen haben, um sicherzustellen, dass die maximale Menge ausgelaufener Flüssigkeit entsprechend der Risikobewertung bewältigt werden kann.

5.11 Regelungen für die Anordnung von Eingängen und sonstigen Öffnungen in geschlossenen Räumen

5.11.1 Der unmittelbare Zugang von einem ungefährdeten Bereich zu einem gefährdeten Bereich darf nicht zugelassen werden. Wenn solche Öffnungen aus betrieblichen Gründen erforderlich sind, muss eine Gasschleuse, die Abschnitt 5.12 entspricht, vorgesehen sein.

5.11.2 Wenn zugelassen ist, dass der Brennstoff-Aufbereitungsraum unter Deck liegt, muss der Raum, soweit möglich, einen unabhängigen Zugang unmittelbar vom freien Deck aus haben. Wenn ein eigener Zugang vom freien Deck aus praktisch nicht durchführbar ist, muss eine Gasschleuse, die Abschnitt 5.12 entspricht, vorhanden sein.

5.11.3 Sofern der Zugang zum Tankanschlussraum nicht unabhängig ist und unmittelbar vom freien Deck aus erfolgt, muss er als verschraubte Luke ausgeführt sein. Der Raum, der die verschraubte Luke enthält, ist ein gefährdeter Raum.

5.11.4 Wenn der Zugang zu einem ESD-geschützten Maschinenraum von einem anderen geschlossenen Raum im Schiff erfolgt, muss an den Eingängen eine Gasschleuse, die Abschnitt 5.12 entspricht, angeordnet sein.

5.11.5 Bei inertisierten Räumen müssen die Zugangseinrichtungen derart sein, dass ein unabsichtlicher Zugang durch Personen verhindert wird. Wenn der Zugang zu solchen Räumen nicht von einem freien Deck aus erfolgt, müssen Abdichtungsvorrichtungen sicherstellen, dass Inertgas-Leckagen in angrenzende Räume verhindert werden.

5.12 Regelungen für Gasschleusen

5.12.1 Eine Gasschleuse ist ein durch gasdichte Schotte umschlossener Raum mit zwei dauerhaft gasdichten Türen, deren Abstand voneinander mindestens 1,5 m, aber nicht mehr als 2,5 m beträgt. Sofern nicht den Vorschriften des Internationalen Freibord-Übereinkommens unterworfen, darf die Süllhöhe der Türen nicht weniger als 300 mm betragen. Die Türen müssen selbstschließend ohne Feststelleinrichtungen sein.

5.12.2 Die Gasschleusen müssen unter Überdruck im Verhältnis zum angrenzenden gefährdeten Bereich oder Raum mechanisch belüftet werden.

5.12.3 Die Gasschleuse muss derartig baulich ausgeführt sein, dass im Fall des kritischsten Vorfalls in dem gasgefährdeten Raum, der durch die Gasschleuse abgetrennt ist, kein Gas in sichere Räume entweichen kann. Die Vorfälle sind entsprechend der Risikoanalyse nach Abschnitt 4.4 zu bewerten.

5.12.4 Gasschleusen müssen eine einfache geometrische Form haben. Sie müssen einen freien und leichten Durchgang gewährleisten und müssen eine Decksfläche von mindestens 1,5 m2 haben. Gasschleusen dürfen nicht für andere Zwecke verwendet werden, beispielsweise als Abstellräume.

5.12.5 Es muss eine akustische und optische Alarmanlage installiert sein, die an beiden Seiten der Gasschleuse Warnzeichen gibt, um anzuzeigen, wenn mehr als eine Tür aus der geschlossenen Position bewegt wird.

5.12.6 Bei ungefährdeten Räumen mit Zugang von gefährdeten Räumen unter Deck, wo der Zugang durch eine Gasschleuse geschützt ist, ist bei Unterdruck-Verlust in dem gefährdeten Raum der Zugang zu dem Raum zu sperren, bis die Lüftung wieder angestellt worden ist. Bei Druckverlust muss an einem besetzten Ort ein akustischer und optischer Alarm ausgelöst werden, um auf den Druckverlust und das Öffnen der Türen der Gasschleuse hinzuweisen.

5.12.7 Für die Sicherheit erforderliche betriebswichtige Einrichtungen dürfen nicht spannungsfrei gemacht werden und müssen explosionsgeschützt sein. Dieses kann Beleuchtungssysteme, Feuermeldesysteme, Rundspruchanlagen und Generalalarmsysteme umfassen.

6 Brennstoffbehältersystem

6.1 Zielsetzung

Das Ziel dieses Kapitels ist zu gewährleisten, dass die Gaslagerung ausreichend ist, um das Risiko für Personen, für das Schiff und für die Umwelt auf ein Niveau herabzusetzen, das dem eines konventionellen, mit Öl angetriebenen Schiffes gleichwertig ist.

6.2 Funktionale Anforderungen Interpr.1558

Dieses Kapitel bezieht sich auf die funktionalen Anforderungen in den Absätzen 3.2.1, 3.2.2, 3.2.5 und 3.2.8 bis 3.2.17.

Insbesondere gilt das Folgende:

6.3 Regelungen - Allgemeines

6.3.1 Erdgas im flüssigen Zustand kann mit einem höchstzulässigen Einstelldruck des Sicherheitsventils (MARVS) von bis zu 1,0 MPa gelagert werden.

6.3.2 Der höchstzulässige Betriebsdruck (MAWP) des Gas-Brennstofftanks darf 90 % des höchstzulässigen Einstelldrucks des Sicherheitsventils (MARVS) nicht überschreiten.

6.3.3 Ein unter Deck angeordnetes Brennstoffbehältersystem muss gegenüber angrenzenden Räumen gasdicht sein.

6.3.4 Alle Tankanschlüsse, Fittinge, Flansche und Tankventile müssen in gasdichten Tankanschlussräumen eingeschlossen sein, sofern sich die Tankanschlüsse nicht auf dem freien Deck befinden. Der Raum muss imstande sein, Tank-Leckagen im Fall von Leckagen der Tankanschlüsse sicher aufzunehmen.

6.3.5 Rohranschlüsse zum Brennstofflagertank müssen oberhalb des höchsten Flüssigkeitsstandes im Tank angebaut sein, davon ausgenommen sind Brennstofflagertanks des Typs C. Anschlüsse unterhalb des höchsten Flüssigkeitsstandes können jedoch auch für andere Tanktypen nach besonderer Überprüfung durch die Verwaltung anerkannt werden.

6.3.6 Die Rohrleitung zwischen dem Tank und dem ersten Ventil, die im Fall eines Rohrschadens Flüssigkeit abgibt, muss eine gleichwertige Sicherheit haben wie der Typ C-Tank, dabei darf die dynamische Spannung die in Absatz 6.4.15.3.1.2 vorgegebenen Werte nicht übersteigen.

6.3.7 Der Werkstoff der Schotte des Tankanschlussraums muss eine Entwurfstemperatur haben, die der niedrigsten Temperatur entspricht, der er bei einem wahrscheinlichen größten Leckage-Szenario unterliegen kann. Der Tankanschlussraum muss baulich so ausgeführt sein, dass er dem maximalen Druckaufbau während einer solchen Leckage standhält. Alternativ kann eine Druckentlastungs-Entlüftung zu einer sicheren Stelle (Mast) vorgesehen sein.

6.3.8 Die wahrscheinliche größte Leckage in den Tankanschlussraum ist auf der Basis von baulicher Einzelausführung, Erkennung und Abschalt-Systemen zu bestimmen.

6.3.9 Wenn Rohrleitungen unterhalb des Flüssigkeitsstandes des Tanks angeschlossen sind, müssen sie durch eine zweite Barriere bis zum ersten Ventil geschützt sein.

6.3.10 Wenn Lagertanks für verflüssigten Gasbrennstoff auf dem freien Deck angeordnet sind, muss der Stahl des Schiffes vor möglichen Leckagen von Tankanschlüssen und anderen Leckagestellen durch die Verwendung von Auffangwannen geschützt sein. Der Werkstoff muss eine Entwurfstemperatur haben, die der Temperatur des beförderten Brennstoffs bei Atmosphärendruck entspricht. Der normale Betriebsdruck der Tanks muss für den Schutz der Stahlkonstruktion des Schiffes berücksichtigt werden.

6.3.11 Es müssen Einrichtungen eingebaut sein, mit denen verflüssigtes Gas in den Lagertanks sicher entleert werden kann.

6.3.12 Es muss möglich sein, Brennstofflagertanks mit den Brennstoffleitungssystemen zu entleeren, zu spülen und zu lüften. Anleitungen zur Durchführung dieser Maßnahmen müssen an Bord verfügbar sein. Vor der Belüftung mit trockener Luft ist eine Inertisierung mit einem Inertgas durchzuführen, um in den Tanks und den Brennstoffleitungen eine explosionsfähige Atmosphäre zu vermeiden. Siehe die ausführlichen Regelungen in Abschnitt 6.10.

6.4 Regelungen für das Behältersystem verflüssigten Gasbrennstoffs

6.4.1 Allgemeines

6.4.1.1 Die nach Abschnitt 4.2 vorgeschriebene Risikobewertung muss eine Bewertung des Behältersystems für verflüssigten Gasbrennstoff des Schiffes einschließen und kann zu zusätzlichen Sicherheitsmaßnahmen für eine Eingliederung in den Gesamtentwurf des Schiffes führen.

6.4.1.2. Die vorgesehene Lebensdauer des fest eingebauten Behältersystems für verflüssigten Gasbrennstoff darf nicht geringer sein als die vorgesehene Lebensdauer des Schiffes oder 20 Jahre, je nachdem, welcher Wert größer ist.

6.4.1.3 Die vorgesehene Lebensdauer ortsbeweglicher Tanks darf nicht weniger als 20 Jahre betragen.

6.4.1.4. Die Behältersysteme für verflüssigten Gasbrennstoff müssen in Übereinstimmung mit den Umweltbedingungen des Nordatlantiks und den entsprechenden Langzeit-Seegangsdiagramme für weltweite Fahrt gebaut sein. Weniger belastende Umweltbedingungen, die mit der beabsichtigten Verwendung übereinstimmen, können von der Verwaltung für Behältersysteme für verflüssigten Gasbrennstoff anerkannt werden, die ausschließlich für eingeschränkte Fahrt eingesetzt werden. Höhere Umweltbedingungen können für Behältersysteme für verflüssigten Gasbrennstoff gefordert werden, die bei schwereren Verhältnissen als den Umweltbedingungen des Nordatlantiks eingesetzt werden 7, 8.

6.4.1.5 Die Behältersysteme für verflüssigten Gasbrennstoff müssen mit einem angemessenen Sicherheitsspielraum ausgelegt sein,

6.4.1.6 Die bauliche Festigkeit des Behältersystems für verflüssigten Gasbrennstoff muss gegen Schadensarten einschließlich, aber nicht begrenzt auf plastische Verformung, Beulung und Materialermüdung bemessen sein. Die speziellen Entwurfsanforderungen, die für die Konstruktion jedes Behältersystems für verflüssigten Gasbrennstoff in Betracht zu ziehen sind, sind in Abschnitt 6.4.15 vorgegeben. Es gibt drei Hauptkategorien von Entwurfsanforderungen:

6.4.1.7 Es müssen Maßnahmen Anwendung finden, mit denen sichergestellt wird, dass die vorgeschriebenen Materialdicken die Vorschriften der baulichen Festigkeit erfüllen und während der gesamten Lebensdauer beibehalten werden. Die Maßnahmen können die Werkstoffauswahl, Beschichtungen, Korrosionszuschläge, Kathodenschutz und Inertisierung umfassen, sind aber nicht darauf beschränkt.

6.4.1.8. Für das Behältersystem für verflüssigten Gasbrennstoff muss ein Inspektions/Besichtigungsplan aufgestellt und von der Verwaltung zugelassen werden. Der Inspektions/Besichtigungsplan muss die Aspekte aufzeigen, die während der Besichtigungen über die gesamte Lebensdauer des Behältersystems für verflüssigten Gasbrennstoff untersucht und/oder bestätigt werden müssen, und insbesondere jede notwendige Besichtigung im Betrieb, Instandhaltung bzw. Wartung und Überprüfung, die angenommen wurde, als die Entwurfsparameter des Behältersystems für verflüssigten Gasbrennstoff ausgewählt wurden. Der Inspektions/Besichtigungsplan kann bestimmte kritische Stellen, wie aus den Absätzen 6.4.12.2.8 oder 6.4.12.2.9 ersichtlich, enthalten.

6.4.1.9 Die Behältersysteme für verflüssigten Gasbrennstoff müssen so ausgelegt, hergestellt und ausgerüstet sein, dass angemessene Zugangsmöglichkeiten zu den Bereichen vorhanden sind, die eine Inspektion entsprechend dem Inspektions/Besichtigungsplan erfordern. Die Behältersysteme für verflüssigten Gasbrennstoff einschließlich aller zugehörigen Innenausrüstungen müssen so gestaltet und gebaut sein, dass während des Betriebes, der Inspektion und der Instandhaltung bzw. Wartung die Sicherheit gewährleistet ist.

6.4.2 Sicherheitsprinzipien der Behälter für verflüssigten Gasbrennstoff

6.4.2.1 Das Behältersystem muss mit einer vollständigen zweiten flüssigkeitsdichten Barriere versehen sein, die alle möglichen Leckagen durch die erste Barriere sicher auffangen und in Verbindung mit dem thermischen Isolierungssystem das Absinken der Temperatur der Schiffsverbände auf ein unsicheres Niveau verhindern kann.

6.4.2.2. Die Größe und Gestaltung oder Anordnung der zweiten Barriere kann jedoch reduziert oder weggelassen werden, wenn ein gleichwertiges Sicherheitsniveau in Verbindung mit den Anforderungen der Absätze 6.4.2.3 bis 6.4.2.5, wie jeweils anwendbar, nachgewiesen werden kann.

6.4.2.3 Behältersysteme für verflüssigten Gasbrennstoff, bei denen die Wahrscheinlichkeit eines baulichen Versagens, sich in einen kritischen Zustand zu entwickeln, als äußerst gering ermittelt worden ist, wo aber die Möglichkeit einer Leckage durch die erste Barriere nicht ausgeschlossen werden kann, müssen mit einer teilweisen zweiten Barriere und einem Schutzsystem für kleine Leckagen, das die Leckagen sicher handhaben und entsorgen kann, ausgerüstet sein (ein kritischer Zustand bedeutet, dass sich der Riss in einen unstabilen Zustand entwickelt).

Die Vorkehrungen müssen das Folgende erfüllen:

6.4.2.4 Es ist keine zweite Barriere bei Behältersystemen für verflüssigten Gasbrennstoff erforderlich, z.B. unabhängige Typ C-Tanks, bei denen die Wahrscheinlichkeit eines baulichen Versagens oder einer Leckage durch die erste Barriere äußerst gering ist und vernachlässigt werden kann.

6.4.2.5. Bei unabhängigen Tanks, die eine vollständige oder teilweise zweite Barriere erfordern, müssen Einrichtungen für eine sichere Entsorgung von Leckagen aus dem Tank vorhanden sein.

6.4.3 Zweite Barrieren in Bezug auf die Tanktypen

Zweite Barrieren sind in Bezug auf die in Abschnitt 6.4.15 definierten Tanktypen nach folgender Tabelle vorzusehen.

| Grundtanktyp | Anforderungen an zweite Barrieren |

| Membrantank | Vollständige zweite Barriere |

| Unabhängige Tanks:

Typ A Typ B Typ C | Vollständige zweite Barriere

Teilweise zweite Barriere Keine zweite Barriere erforderlich |

6.4.4 Bemessung der zweiten Barrieren

Der Entwurf der zweiten Barriere einschließlich Sprühschild, sofern eingebaut, muss so bemessen sein,

6.4.5 Schutzsystem für kleine Leckagen von teilweisen zweiten Barrieren und erster Barriere

6.4.5.1 Nach Absatz 6.4.2.3 zulässige teilweise zweite Barrieren sind mit einem Schutzsystem für kleine Leckagen zu verwenden und müssen alle Regelungen in Absatz 6.4.4 erfüllen.

Das Schutzsystem für kleine Leckagen muss Einrichtungen umfassen, mit denen eine Leckage in der ersten Barriere entdeckt wird, Vorkehrungen wie zum Beispiel ein Sprühschild haben, um damit jeden verflüssigten Gasbrennstoff in die teilweise zweite Barriere abzuleiten, und Einrichtungen zur Beseitigung der Flüssigkeit haben, was durch natürliche Verdampfung erfolgen kann.

6.4.5.2 Das Aufnahmevermögen der teilweisen zweiten Barriere ist auf der Grundlage der Leckage des verflüssigten Gasbrennstoffs entsprechend dem Ausmaß des Schadens infolge des in Absatz 6.4.12.2.6 angegebenen Belastungsspektrums nach der ersten Entdeckung einer anfänglichen Leckage zu bestimmen. Flüssigkeitsverdampfung, Leckrate, Volumenstrom der Pumpen und andere maßgebliche Faktoren können gebührende Beachtung finden.

6.4.5.3. Die vorgeschriebene Flüssigkeits-Lecksuche kann durch Flüssigkeitssensoren oder durch einen wirksamen Einsatz von Druck-, Temperatur- oder Gasspürsystemen oder einer Kombination dieser Systeme erfolgen.

6.4.5.4 Bei unabhängigen Tanks, bei denen die Geometrie keine offensichtlichen Stellen für das Ansammeln einer Leckage aufweist, muss die teilweise zweite Barriere ihre funktionalen Anforderungen auch bei einem nominellen statischen Trimmwinkel erfüllen.

6.4.6 Auflager und Abstützungs- Vorrichtungen

6.4.6.1 Die Tanks für verflüssigten Gasbrennstoff müssen durch den Schiffskörper derart abgestützt sein, dass eine physische Bewegung des Tanks unter den statischen und dynamischen Belastungen entsprechend den Absätzen 6.4.9.2 bis 6.4.9.5, soweit zutreffend, verhindert wird, während Schrumpfung und Ausdehnung des Tanks infolge Temperaturschwankungen und Durchbiegungen des Schiffskörpers ermöglicht werden, ohne dass der Tank und der Schiffskörper in unzulässiger Weise beansprucht werden.

6.4.6.2. Für unabhängige Tanks müssen Aufschwimmsicherungen vorhanden sein, und diese müssen in der Lage sein, den Belastungen entsprechend Absatz 6.4.9.5.2 ohne plastische Verformung, welche die Schiffsverbände voraussichtlich gefährden kann, zu widerstehen.

6.4.6.3 Auflager und Abstützungs-Vorrichtungen müssen den Belastungen entsprechend den Absätzen 6.4.9.3.3.8 und 6.4.9.5 widerstehen, aber diese Belastungen brauchen nicht miteinander oder mit wellenbedingten Belastungen kombiniert zu werden.

6.4.7 Zugehörige Konstruktionen und Ausrüstung

6.4.7.1 Behältersysteme für verflüssigten Gasbrennstoff müssen für die Belastungen ausgelegt sein, die durch die zugehörige Konstruktion und Ausrüstung ausgeübt werden. Dieses umfasst Pumpenmodule, Dome für verflüssigten Gasbrennstoff, Pumpen für verflüssigten Gasbrennstoff und Rohrleitungen, Restlenzpumpen und Rohrleitungen, Stickstoff-Rohrleitungen, Zugangsluken, Leitern, Rohrdurchführungen, Flüssigkeitsstand-Anzeiger, unabhängige Flüssigkeitsstand-Alarmanzeiger, Sprühdüsen und Instrumentierungssysteme (wie zum Beispiel Druckanzeiger, Temperaturanzeiger, und Dehnungsmesser).

6.4.8 Thermische Isolierung

6.4.8.1 Es ist je nach Notwendigkeit eine thermische Isolierung einzubauen, um den Schiffskörper vor Temperaturen zu schützen, die unter den zulässigen Temperaturen liegen (siehe Absatz 6.4.13.1.1), und um den Wärmestrom in den Tank auf Größen zu begrenzen, die durch das Druck- und Temperaturregelungssystem, das nach Abschnitt 6.9 Anwendung findet, aufrechterhalten werden können.

6.4.9 Entwurfsbelastungen

6.4.9.1 Allgemeines

6.4.9.1.1 Dieser Teil definiert die Entwurfsbelastungen, die hinsichtlich der Regelungen in den Abschnitten 6.4.10 bis 6.4.12 zu berücksichtigen sind. Dieses umfasst Belastungskategorien (ständig, funktional, umgebungsbedingt und unfallbedingt) und die Beschreibung der Belastungen.

6.4.9.1.2 Der Umfang, bis zu dem diese Belastungen zu berücksichtigen sind, hängt vom Typ des Tanks ab und wird in den folgenden Absätzen ausführlicher beschrieben.

6.4.9.1.3 Tanks, zusammen mit ihren Auflagern, Abstützungen und anderen Befestigungen, müssen unter Berücksichtigung der entsprechenden Kombinationen der nachstehend beschriebenen Belastungen ausgelegt sein.

6.4.9.2 Ständige Belastungen

6.4.9.2.1 Schwerkraftbelastungen

Das Gewicht des Tanks und der thermischen Isolierung sowie durch Module und andere Anbauten verursachte Belastungen sind zu berücksichtigen.

6.4.9.2.2 Ständige externe Belastungen

Schwerkraftbelastungen von Schiffsverbänden und Ausrüstung, die von außen auf den Tank einwirken, müssen berücksichtigt werden.

6.4.9.3 Funktionale Belastungen

6.4.9.3.1 Belastungen durch die betriebsbedingte Verwendung des Tanksystems sind als funktionale Belastungen einzustufen.

6.4.9.3.2 Alle funktionalen Belastungen, die für die Sicherstellung der Unversehrtheit des Tanksystems während aller Entwurfsanforderungen wesentlich sind, müssen berücksichtigt werden.

6.4.9.3.3 Es müssen mindestens die Auswirkungen der folgenden Kriterien, soweit anwendbar, berücksichtigt werden, wenn funktionale Belastungen ermittelt werden:

6.4.9.3.3.1 Innerer Druck

Peq1 = P0 + (Pgd) max (MPa)

Peq2 = Ph + (Pgd Ort) max (MPa)

Pgd = αβ Zβ (p / (1,02 x 105)) (MPa)

Hierbei sind:

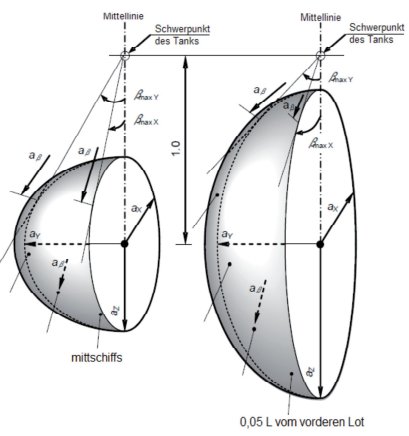

αβ = Dimensionslose Beschleunigung (d. h. bezogen auf die Erdbeschleunigung), die sich aus Schwer- kraft und dynamischen Belastungen in einer beliebigen Richtung β ergibt (siehe Abbildung 6.4.1).

Für große Tanks soll ein Beschleunigungsellipsoid unter Berücksichtigung von Beschleunigungen in Querrichtung, senkrechter Richtung und Längsrichtung benutzt werden.

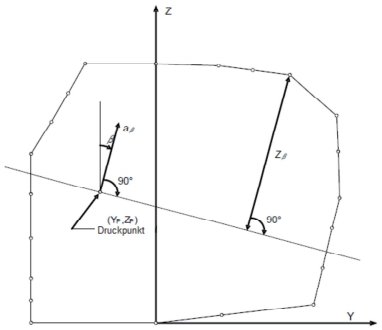

Zβ = Die größte Höhe (m) der Flüssigkeitssäule über dem Punkt, für den der Druck zu berechnen ist, gemessen von der Tankwand in ß-Richtung (siehe Abbildung 6.4.2).

Tankdome, die als Teil des angenommenen Gesamttankvolumens angesehen werden, sind bei der Bestimmung von Zß zu berücksichtigen, außer wenn das Gesamtvolumen der Tankdome Vd den folgenden Wert nicht überschreitet:

Vd = Vt (100 - FL / FL)

mit:

Vt = Tankvolumen ohne Dome, und

FL = Füllgrenze nach Abschnitt 6.8.

p = Größte Dichte des verflüssigten Gasbrennstoffs (kg/m3) bei Entwurfstemperatur.

Es ist die Richtung zu berücksichtigen, die den Höchstwert (Pgd)max oder (Pgd Ort)max ergibt. Wenn Beschleunigungs-Komponenten in drei Richtungen berücksichtigt werden müssen, ist ein Ellipsoid anstelle der Ellipse in Abbildung 6.4.1 zu verwenden. Die oben angegebene Formel gilt nur für volle Tanks.

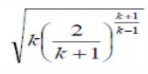

Abbildung 6.4.1 - Beschleunigungsellipsoid

aβ= resultierende Beschleunigung (statisch und dynamisch) in beliebiger Richtung β

ax = Komponente der Längsbeschleunigung

ay = Komponente der Querbeschleunigung

az = Komponente der Beschleunigung in senkrechter Richtung (auf Absatz 6.4.9.4.1.1 wird verwiesen)

Abbildung 6.4.2 - Bestimmung der inneren Druckhöhen

6.4.9.3.3.2 Äußerer Druck

Die äußeren Entwurfsdruckbelastungen beruhen auf der Differenz zwischen dem kleinsten Innendruck und dem größten Außendruck, dem ein beliebiges Tankteil gleichzeitig ausgesetzt sein kann.

6.4.9.3.3.3 Thermisch bedingte Belastungen

6.4.9.3.3.3.1 Vorübergehende thermisch bedingte Belastungen, die während der Abkühlphasen auftreten, sind für solche Tanks zu berücksichtigen, die für Temperaturen von verflüssigtem Gasbrennstoff unter -55 °C bestimmt sind.

6.4.9.3.3.3.2 Stationäre thermisch bedingte Belastungen sind für solche Behältersysteme für verflüssigten Gasbrennstoff zu berücksichtigen, bei denen die Lageranordnungen oder die Befestigungen und die Betriebstemperatur zu erheblichen thermischen Spannungen führen können (siehe Abschnitt 6.9.2).

6.4.9.3.3.4 Schwingungen

Die möglicherweise schädigenden Auswirkungen von Schwingungen auf das Behältersystem für verflüssigten Gasbrennstoff sind zu berücksichtigen.

6.4.9.3.3.5 Sich gegenseitig beeinflussende Belastungen

Die statische Komponente von Belastungen, die sich aus der Wechselwirkung zwischen dem Behältersystem für verflüssigten Gasbrennstoff und den Schiffsverbänden sowie den Belastungen von zugehörigen Konstruktionen und der Ausrüstung ergeben, sind zu berücksichtigen.

6.4.9.3.3.6 Belastungen im Zusammenhang mit Konstruktion und Einbau

Belastungen oder Zustände, die sich im Zusammenhang mit der Konstruktion und dem Einbau ergeben, z. B Heben, sind zu berücksichtigen.

6.4.9.3.3.7 Prüfbelastungen

Die Belastungen infolge der in Abschnitt 16.5 angegebenen Prüfungen des Behältersystems für verflüssigten Gasbrennstoff sind zu berücksichtigen.

6.4.9.3.3.8 Belastungen durch statische Krängung

Belastungen infolge des ungünstigsten statischen Krängungswinkels im Bereich von 0° bis 30° sind zu berücksichtigen.

6.4.9.3.3.9 Sonstige Belastungen

Jegliche sonstigen, nicht ausdrücklich angesprochenen Belastungen, die eine Auswirkung auf das Behältersystem für verflüssigten Gasbrennstoff haben könnten, sind zu berücksichtigen.

6.4.9.4 Umweltbedingte Belastungen

6.4.9.4.1 Umweltbedingte Belastungen werden als diejenigen Belastungen auf das Behältersystem für verflüssigten Gasbrennstoff definiert, die durch das umgebende Umfeld verursacht werden, und die nicht anderweitig als ständige, funktionale oder unfallbedingte Belastung eingestuft sind.

6.4.9.4.1.1 Belastungen infolge von Schiffsbewegungen

Bei der Bestimmung der dynamischen Belastungen ist die Langzeitverteilung der Schiffsbewegungen im unregelmäßigen Seegang zu berücksichtigen, denen das Schiff während seiner Betriebszeit ausgesetzt wird. Eine Verminderung der dynamischen Belastungen infolge notwendiger Geschwindigkeitsreduzierung und infolge veränderter Kurswinkel kann berücksichtigt werden. Die Schiffsbewegungen umfassen Längs-, Quer-, Tauch-, Roll-, Stampf-, und Gierbewegungen. Die auf die Tanks wirkenden Beschleunigungen werden als in deren Schwerpunkten angreifend angenommen und enthalten folgende Komponenten:

Verfahren zur Vorausberechnung der Beschleunigungen infolge Schiffsbewegungen müssen von der Verwaltung 9 vorgegeben und zugelassen werden.

Schiffe mit eingeschränktem Fahrtbereich können besonders behandelt werden.

6.4.9.4.1.2 Dynamische, sich gegenseitig beeinflussende Belastungen

Es sind diejenigen dynamischen Komponenten von Belastungen zu berücksichtigen, die sich aus der Wechselwirkung zwischen dem Behältersystem für verflüssigten Gasbrennstoff und den Schiffsverbänden einschließlich der Belastungen durch zugehörige Konstruktionen und Ausrüstung ergeben.

6.4.9.4.1.3 Belastungen durch Hin- und Herschwappen

Die Belastungen auf ein Behältersystem für verflüssigten Gasbrennstoff und die innenliegenden Komponenten durch Hin- und Herschwappen sind auf der Grundlage des gesamten Bereichs der vorgesehenen Füllhöhen zu berechnen.

6.4.9.4.1.4 Belastungen durch Schnee und Eis

Belastungen durch Schnee und Eis sind zu berücksichtigen, sofern zutreffend.

6.4.9.4.1.5 Belastungen bedingt durch Fahrt im Eis

Belastungen, bedingt durch Fahrt im Eis, sind für Schiffe zu berücksichtigen, die für einen solchen Fahrtbereich vorgesehen sind.

6.4.9.4.1.6 Belastungen durch grüne See

Belastungen aufgrund von Wasser an Deck sind zu berücksichtigen.

6.4.9.4.1.7 Belastungen durch Wind

Durch Wind erzeugte Belastungen sind zu berücksichtigen, sofern von Bedeutung.

6.4.9.5 Unfallbedingte Belastungen

Unfallbedingte Belastungen werden als Belastungen definiert, die Auswirkungen auf ein Behältersystem für verflüssigten Gasbrennstoff und seine Auflager und Abstützungs-Vorrichtungen unter ungewöhnlichen und ungeplanten Bedingungen haben.

6.4.9.5.1 Kollisionsbelastungen

Die Kollisionsbelastung ist bezogen auf das Behältersystem für verflüssigten Gasbrennstoff im voll beladenen Zustand und mit einer Trägheitskraft, die "a" in Vorwärtsrichtung und "a/2" in Richtung nach achtern in der nachfolgenden Tabelle entspricht, zu bestimmen, wobei "g" die Schwerkraftbeschleunigung ist.

| Länge des Schiffes (L) | Entwurfs-Beschleunigung (a) |

| L > 100 m | 0,5 g |

| 60 < L ≤ 100 m | (2 - 3 (L - 60 / 80) g |

| L ≤ 60 m | 2 g |

Besonders zu beachten sind Schiffe mit einer Froude-Zahl (Fn) > 0,4.

6.4.9.5.2 Belastungen auf das Schiff bedingt durch Flutung

Bei unabhängigen Tanks sind die Belastungen, die durch den Auftrieb eines voll untergetauchten leeren Tanks verursacht werden, hinsichtlich der Dimensionierung der Anti-Aufschwimm-Sicherungseinbauteile und der unterstützenden Schiffsverbände sowohl an der angrenzenden Wandung als auch der Tankkonstruktion zu berücksichtigen.

6.4.10 Bauliche Unversehrtheit

6.4.10.1 Allgemeines

6.4.10.1.1 Die Baukonstruktion muss sicherstellen, dass die Tanks eine ausreichende Belastbarkeit haben, um alle maßgeblichen Belastungen mit einer ausreichenden Sicherheitsspanne auszuhalten. Dabei ist die Möglichkeit der plastischen Verformung, der Beulung, der Materialermüdung und des Verlustes der Dichtheit gegenüber Flüssigkeiten und Gasen zu berücksichtigen.

6.4.10.1.2 Die bauliche Unversehrtheit der Behältersysteme für verflüssigten Gasbrennstoff kann durch Übereinstimmung mit Abschnitt 6.4.15, wie für den jeweiligen Typ des Behältersystems für verflüssigten Gasbrennstoff zutreffend, nachgewiesen werden.

6.4.10.1.3 Für andere Typen von Behältersystemen für verflüssigten Gasbrennstoff, die von neuartiger Bauform sind oder die von den nach Abschnitt 6.4.15 erfassten Typen erheblich abweichen, muss die bauliche Unversehrtheit durch Übereinstimmung mit Abschnitt 6.4.16 nachgewiesen werden.

6.4.11 Konstruktionsberechnungen

6.4.11.1 Berechnungsverfahren

6.4.11.1.1 Die Entwurfsberechnungen müssen auf den anerkannten Grundsätzen der Statik, Dynamik und Festigkeit von Werkstoffen basieren.

6.4.11.1.2 Vereinfachte Verfahren oder vereinfachte Untersuchungen können zur Berechnung der Belastungsauswirkungen unter der Voraussetzung verwendet werden, dass sie konservativ sind. Modellversuche können in Kombination mit oder anstelle von theoretischen Berechnungen verwendet werden. In Fällen, in denen theoretische Verfahren unzureichend sind, können Modell- oder Großversuche gefordert werden.

6.4.11.1.3 Wenn die Reaktionen auf dynamische Belastungen ermittelt werden, ist die dynamische Auswirkung zu berücksichtigen, wenn sie die bauliche Unversehrtheit beeinträchtigen kann.

6.4.11.2 Belastungsszenarien

6.4.11.2.1 Für jeden Aufstellungsort oder Teil des zu betrachtenden Behältersystems für verflüssigten Gasbrennstoff und für jede zu untersuchende mögliche Schadensart sind alle maßgeblichen Kombinationen von Belastungen, die gleichzeitig wirken können, zu berücksichtigen.

6.4.11.2.2 Die ungünstigsten Szenarien für alle relevanten Phasen während der Bauausführung, der Handhabung, der Prüfung und der Zustände im Betrieb sind zu berücksichtigen.

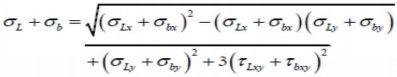

6.4.11.2.3 Wenn die statischen und dynamischen Spannungen getrennt berechnet werden, und sofern nicht andere Berechnungsmethoden begründet sind, sind die Gesamtspannungen wie folgt zu berechnen:

Hierbei sind:

σx.st, σy.st, σz.st, τ

xy.st, τxz.st, und τyz.st, statische Spannungen, und

σx.dyn, σy.dyn, σz.dyn, τxy.dyn, τxz.dyn und τyz.dyn dynamische Spannungen;

jede ist getrennt nach den Beschleunigungskomponenten und den Belastungskomponenten des Schiffskörpers infolge Biegung und Torsion zu bestimmen.

6.4.12 Entwurfsanforderungen

Alle maßgeblichen Schadensarten sind in der Konstruktion für alle maßgeblichen Belastungsszenarien und Entwurfsanforderungen zu berücksichtigen. Die Entwurfsanforderungen sind im vorstehenden Teil dieses Kapitels vorgegeben, und die Belastungsszenarien sind durch Abschnitt 6.4.11.2 erfasst.

6.4.12.1 Konstruktions-Grenzanforderung

6.4.12.1.1 Die statische Belastbarkeit kann durch Versuch oder durch Berechnung unter Berücksichtigung der elastischen und plastischen Werkstoffeigenschaften durch vereinfachte lineare elastische Berechnung oder durch die Vorschriften des Codes ermittelt werden:

Ständige Belastungen: Erwartungs-Werte,

Funktionale Belastungen: Soll-Werte,

Umweltbedingte Belastungen:

Bei Wellenbelastungen - die wahrscheinlichste größte Belastung, die während 108 Wellenbegegnungen auftritt.

Bei Schweißverbindungen, bei denen unangepasste Schweißnähte, d. h. bei denen der Schweißwerkstoff eine geringere Bruchfestigkeit als der Grundwerkstoff hat, unvermeidbar sind wie beispielsweise bei einigen Aluminiumlegierungen, sind die entsprechenden Werte von Re und Rm der Schweißnähte nach einer etwaigen angewandten Wärmebehandlung einzusetzen. In einem solchen Fall darf die Bruchfestigkeit der transversalen Schweißnaht nicht geringer sein als die tatsächliche Streckgrenze des Grundwerkstoffes. Wenn dieses nicht erreicht werden kann, dürfen aus solchen Werkstoffen hergestellte Schweißkonstruktionen nicht in Behältersystemen für verflüssigten Gasbrennstoff eingebaut sein.

Die oben genannten Eigenschaften müssen den angegebenen Mindest-Werkstoffeigenschaften einschließlich denen der Schweißzusatzstoffe im Verarbeitungszustand entsprechen.

Vorbehaltlich einer besonderen Prüfung durch die Verwaltung können die bei niedriger Temperatur erhöhte Streckgrenze und Bruchfestigkeit berücksichtigt werden.

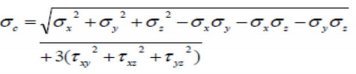

Hierbei sind:

σx = Gesamtnormalspannung in x-Richtung,

σy = Gesamtnormalspannung in y-Richtung,

σz = Gesamtnormalspannung in z-Richtung,

τxy = Gesamtschubspannung in der x-y-Ebene,

τxz = Gesamtschubspannung in der x-z-Ebene,

τyz = Gesamtschubspannung in der y-z-Ebene.

Die vorstehenden Werte sind entsprechend Absatz 6.4.11.2.3 zu berechnen.

6.4.12.2 Konstruktions-Ermüdungsanforderung

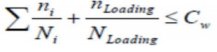

Hierbei sind:

ni = die Spannungswechselzahl bei jeder Spannungsstufe während der Lebensdauer des Tanks;

Ni = die Bruchlastwechselzahl bei der entsprechenden Spannung im Einstufenversuch S-N (Wöhlerkurve);

nLoading = die Be- und Entladungswechselzahl während der Lebensdauer des Tanks, sie darf nicht geringer sein als 1000. Die Be- und Entladungswechsel schließen einen vollständigen Druck- und Temperaturwechsel ein;

NLoading = die Bruchlastwechselzahl für die während des Be- und Entladens auftretenden Ermüdungsbelastungen; und

CW = maximal zulässiges kumulatives Ermüdungsschaden-Verhältnis.

Der Ermüdungsschaden muss auf der Auslegungslebensdauer des Tanks beruhen, aber nicht weniger als 108 Wellenbegegnungen.

Ständige Belastungen:

Erwartungs-Werte,

Funktionale Belastungen:

Soll-Werte oder festgelegter Verlauf,

Umweltbedingte Belastungen:

Erwarteter Belastungsverlauf, aber nicht weniger als 108 Lastwechsel.

Falls zur Bewertung der Materialermüdung vereinfachte dynamische Belastungsspektren benutzt werden, unterliegen diese einer besonderen Prüfung durch die Verwaltung.

Im Allgemeinen beruht die Bruchmechanik auf den Daten des Rissfortschritts, angenommen als ein mittlerer Wert zuzüglich zweier Standard-Abweichungen der Prüfdaten. Die Verfahren für die Ermüdungsrissfortschritts-Untersuchungen und die Bruchmechanik müssen auf anerkannten Normen basieren.

Bei der Untersuchung des Rissfortschritts ist der größte anfängliche Riss, der durch das angewendete Sichtprüfverfahren nicht feststellbar ist, unter Berücksichtigung der Kriterien der zulässigen zerstörungsfreien Prüfung und Sichtprüfung, wie jeweils anwendbar, anzunehmen.

Bei einer Rissfortschrittsuntersuchung nach Absatz 6.4.12.2.7 kann die vereinfachte Belastungsverteilung und Ablauffolge für eine Zeitdauer von 15 Tagen benutzt werden. Solche Verteilungen können in Anlehnung an Abbildung 6.4.3 ermittelt werden. Eine Belastungsverteilung und Ablauffolge für eine längere Zeitdauer, wie beispielsweise in den Absätzen 6.4.12.2.8 und 6.4.12.2.9, muss von der Verwaltung zugelassen sein.

Die Vorkehrungen müssen den Absätzen 6.4.12.2.7 bis 6.4.12.2.9, wie jeweils anwendbar, entsprechen.

CW muss kleiner als oder gleich 0,5 sein.

Die vorausberechnete verbleibende Rissentwicklungszeit vom Zeitpunkt der Leck-Entdeckung bis zum Erreichen eines kritischen Zustands darf nicht weniger als 15 Tage betragen, sofern nicht abweichende Regelungen für Schiffe, die für besondere Reisen eingesetzt sind, gelten.

CW muss kleiner als oder gleich 0,5 sein.

Die vorausberechnete verbleibende Rissentwicklungszeit vom größten nicht durch Besichtigungsverfahren im Betrieb feststellbaren Riss bis zum Erreichen eines kritischen Zustands darf nicht weniger als dreimal den Besichtigungs-Zeitabstand betragen.

CW muss kleiner als oder gleich 0,1 sein.

Die vorausberechnete Rissentwicklungszeit vom angenommen ersten Schaden bis zum Erreichen eines kritischen Zustands darf nicht weniger als dreimal die Lebensdauer des Tanks betragen.

6.4.12.3 Unfall-Konstruktionsanforderung

6.4.12.3.1 Die Unfall-Konstruktionsanforderung ist eine Konstruktionsanforderung für unfallbedingte Belastungen mit einer äußerst niedrigen Eintrittswahrscheinlichkeit.

6.4.12.3.2 Die Berechnung muss auf den charakteristischen Werten wie folgt beruhen:

Ständige Belastungen:

Erwartungs-Werte,Funktionale Belastungen:

Soll-Werte,Umweltbedingte Belastungen:

Soll-Werte,Unfallbedingte Belastungen:

Soll-Werte oder Erwartungs-Werte.

Abbildung 6.4.3 - Vereinfachte Belastungsverteilung

σ0 = wahrscheinlichste größte Spannung innerhalb der Lebensdauer des Schiffes.

Der Spannungswechsel-Maßstab ist logarithmisch; der Wert 2 ⋅ 105 ist als Beispiel für die Abschätzung angegeben.

Die in Absatz 6.4.9.3.3.8 und Abschnitt 6.4.9.5 genannten Belastungen brauchen nicht miteinander oder mit seegangsbedingten Belastungen kombiniert zu werden.

6.4.13 Werkstoffe und Konstruktion

6.4.13.1 Werkstoffe

6.4.13.1.1 Werkstoffe für Schiffskörper und -verbände

6.4.13.1.1.1 Um den Gütegrad der Beplattung und Profile, die bei den Schiffsverbänden verwendet werden, zu ermitteln, muss für alle Tanktypen eine Temperaturberechnung durchgeführt werden. Bei dieser Berechnung sind folgende Annahmen zu treffen:

6.4.13.1.1.2 Die Werkstoffe aller Schiffsverbände, für welche die berechnete Temperatur unter Entwurfsbedingungen infolge des Einflusses der Temperatur des verflüssigten Gasbrennstoffs unter 0 °C liegt, müssen der Tabelle 7.5 entsprechen. Dieses umfasst die Schiffsverbände, welche die Tanks für verflüssigten Gasbrennstoff unterstützen, die Innenbodenbeplattung, Beplattung der Längs- und Querschotte, Bodenwrangen, Rahmen, Stringer und alle zugehörigen Versteifungen.

6.4.13.1.1.3 Es dürfen Einrichtungen zum Beheizen der Schiffsverbände verwendet werden, um sicherzustellen, dass die Temperatur des Werkstoffes nicht unter den niedrigsten zulässigen Wert für den in Tabelle 7.5 angegebenen Werkstoff-Gütegrad absinkt. In den nach Absatz 6.4.13.1.1.1 erforderlichen Berechnungen kann eine solche Heizeinrichtung entsprechend den folgenden Grundsätzen angerechnet werden:

6.4.13.1.1.4 Die in Absatz 6.4.13.1.1.3 genannte Heizeinrichtung muss denn Folgenden entsprechen:

6.4.13.2 Werkstoffe für erste und zweite Barrieren

6.4.13.2.1 Metallische Werkstoffe, die für die Konstruktion von ersten und zweite Barrieren verwendet werden, welche nicht den Schiffskörper bilden, müssen für die Entwurfsbelastungen geeignet sein, denen sie ausgesetzt sein können, und Tabelle 7.1, 7.2 oder 7.3 entsprechen.

6.4.13.2.2 Werkstoffe, die entweder nichtmetallisch oder metallisch sind, aber nicht durch die Tabellen 7.1, 7.2 oder 7.3 erfasst werden, die bei ersten und zweiten Barrieren verwendet werden, können unter Berücksichtigung der Entwurfsbelastungen, denen sie ausgesetzt sein können, ihrer Eigenschaften und ihrer vorgesehenen Verwendung von der Verwaltung zugelassen werden.

6.4.13.2.3 Wenn nichtmetallische Werkstoffe 10 einschließlich Verbundwerkstoffe für erste oder zweite Barrieren verwendet werden oder in diese eingearbeitet sind, müssen sie auf folgende Eigenschaften, soweit zutreffend, geprüft sein, um sicherzustellen, dass sie für den beabsichtigten Einsatz geeignet sind:

6.4.13.2.4 Die oben genannten Eigenschaften müssen gegebenenfalls für den Bereich zwischen höchster erwarteter Betriebstemperatur und 5 °C unterhalb der niedrigsten Entwurfstemperatur, jedoch nicht unter -196 °C, geprüft werden.

6.4.13.2.5 Wenn nichtmetallische Werkstoffe einschließlich Verbundwerkstoffe für die ersten und zweiten Barrieren verwendet werden, müssen die Verbindungsverfahren ebenfalls, wie vorstehend beschrieben, geprüft werden.

6.4.13.2.6 Die Verwendung von Werkstoffen in den ersten und zweiten Barrieren, die nicht widerstandsfähig gegen Brand und Brandausbreitung sind, kann unter der Voraussetzung erwogen werden, dass sie durch ein geeignetes System, wie beispielsweise eine ständige Inertgas-Umgebung, geschützt sind oder mit einer feuerhemmenden Barriere versehen sind.

6.4.13.3 In Behältersystemen für verflüssigten Gasbrennstoff verwendete thermische Isolierung und andere Werkstoffe

6.4.13.3.1 Tragende thermische Isolierung und andere Werkstoffe, die in Behältersystemen für verflüssigten Gasbrennstoff verwendet werden, müssen für die Entwurfsbelastungen geeignet sein.

6.4.13.3.2 Thermische Isolierung und andere Werkstoffe, die in Behältersystemen für verflüssigten Gasbrennstoff verwendet werden, müssen, soweit zutreffend, die folgenden Eigenschaften haben, um sicherzustellen, dass sie für den beabsichtigten Einsatz geeignet sind:

6.4.13.3.3 Die oben genannten Eigenschaften müssen gegebenenfalls für den Bereich zwischen höchster erwarteter Betriebstemperatur und 5 °C unterhalb der niedrigsten Entwurfstemperatur, jedoch nicht unter -196 °C, geprüft werden.

6.4.13.3.4 Sofern die Anordnung oder die Umgebungsbedingungen es erfordern, müssen die thermischen Isolierwerkstoffe angemessene Widerstandseigenschaften gegen Brand und Brandausbreitung haben und müssen gegen das Eindringen von Wasserdampf und mechanische Beschädigung ausreichend geschützt sein. Wenn sich die thermische Isolierung auf oder oberhalb des freiliegenden Decks und im Bereich von Tankabdeckungs-Durchbrüchen befindet, muss sie in Übereinstimmung mit anerkannten Normen angemessene Brand-Widerstandseigenschaften haben, oder sie muss mit einem Werkstoff abgedeckt sein, der schwerentflammbar ist und eine wirksame zugelassene Dampfsperre bildet.

6.4.13.3.5 Thermische Isolierungen, die anerkannte Normen für den Brandwiderstand nicht erfüllen, können in nicht ständig inertisiert gehaltenen Laderäumen für Brennstofftanks unter der Voraussetzung verwendet werden, dass ihre Oberflächen mit einem Werkstoff abgedeckt sind, der schwerentflammbar ist und der eine wirksame zugelassene Dampfsperre bildet.

6.4.13.3.6 Die Prüfung der thermischen Isolierung auf thermische Leitfähigkeit ist mit angemessen gealterten Probekörpern durchzuführen.

6.4.13.3.7 Wenn eine thermische Isolierung in Pulver- oder Granulatform verwendet wird, müssen Vorkehrungen getroffen werden, um eine Verdichtung im Betrieb zu verringern und die erforderliche thermische Leitfähigkeit aufrecht zu erhalten sowie einen übermäßigen Druckanstieg auf das Behältersystem für verflüssigten Gasbrennstoff zu verhindern.

6.4.14 Bauausführung

6.4.14.1 Ausführung der Schweißverbindungen

6.4.14.1.1 Alle Schweißverbindungen der Wandungen unabhängiger Tanks müssen in gleicher Ebene liegende, voll durchgeschweißte Stumpfnähte sein. Nur für Verbindungen zwischen Dom und Mantel können voll durchgeschweißte T-Verbindungen verwendet werden, in Abhängigkeit von den Ergebnissen der Versuche, die bei der Zulassung des Schweißverfahrens durchgeführt wurden. Mit Ausnahme kleiner Durchdringungen an Domen müssen Schweißnähte an Stutzen ebenfalls voll durchgeschweißt sein.

6.4.14.1.2 Einzelheiten von Schweißverbindungen an unabhängigen Typ C-Tanks und an flüssigkeitsdichten ersten Barrieren von unabhängigen Typ B-Tanks, die hauptsächlich aus gekrümmten Wandungen bestehen, sind wie folgt auszuführen:

6.4.14.2 Ausführung von Klebe- und anderen Verbindungsverfahren

6.4.14.2.1 Bei der Ausführung der zu verklebenden Fuge (oder zu verbinden mittels eines anderen Verfahrens außer Schweißen) müssen die Festigkeitseigenschaften des Verbindungsverfahrens berücksichtigt werden.

6.4.15 Tanktypen

6.4.15.1 Unabhängige Typ A-Tanks

6.4.15.1.1 Entwurfsgrundlage

6.4.15.1.1.1 Unabhängige Typ A-Tanks sind Tanks, die hauptsächlich unter Verwendung klassischer schiffbaulicher Berechnungsverfahren in Übereinstimmung mit den Anforderungen der Verwaltung bemessen sind. Bestehen solche Tanks hauptsächlich aus ebenen Wandungen, so muss der Entwurfsdampfdruck Po kleiner als 0,07 MPa sein.

6.4.15.1.1.2 Es ist eine vollständige zweite Barriere, wie nach Abschnitt 6.4.3 festgelegt, erforderlich. Die zweite Barriere ist entsprechend Abschnitt 6.4.4 zu bemessen.

6.4.15.1.2 Bemessung

6.4.15.1.2.1 Eine Bemessung ist unter Berücksichtigung des in Absatz 6.4.9.3.3.1 angegebenen inneren Druckes und den Belastungen durch die Wechselwirkungen mit denn Auflager-, Abstütz- und Verkeilungssystem sowie einem angemessenen Teil des Schiffskörpers vorzunehmen.

6.4.15.1.2.2 Für Bauteile, wie z.B. die Konstruktion im Bereich der Auflager, für welche die Regelungen in diesem Codes keine besonderen Angaben enthalten, sind die Spannungen durch direkte Berechnung unter Berücksichtigung der in den Abschnitten 6.4.9.2 bis 6.4.9.5 angegebenen Belastungen, soweit anwendbar, und der Schiffsdurchbiegung im Bereich der Auflager zu berechnen.

6.4.15.1.2.3 Die Tanks mit Auflagern sind für die in Abschnitt 6.4.9.5 angegebenen Unfallbelastungen zu bemessen. Diese Belastungen brauchen nicht miteinander oder mit umweltbedingten Belastungen kombiniert zu werden.

6.4.15.1.3 Konstruktions-Grenzanforderungen

6.4.15.1.3.1 Für Tanks, die vorwiegend mit ebenen Wandungen gebaut sind, dürfen die Nenn-Membranspannungen in den primären und sekundären Bauteilen (Steifen, Rahmen, Stringer, Träger,), wenn sie mittels herkömmlicher Berechnungsverfahren bestimmt werden, bei Nickelstählen, Kohlenstoff-Manganstählen, austenitischen Stählen und Aluminiumlegierungen den jeweils niedrigeren der folgenden Werte nicht überschreiten:

Rm/2,66 oder Re/1,33, wobei Rm, und Re in Absatz 6.4.12.1.1.3 festgelegt sind.

Wenn jedoch für die primären Bauteile ausführliche Berechnungen durchgeführt werden, können für die in Absatz 6.4.12.1.1.4 festgelegte Vergleichsspannung σc höhere Werte als die oben angegebenen von der Verwaltung genehmigt werden. Bei den Berechnungen sind sowohl die Einflüsse von Biegung, Schub, axialen und torsionsbedingten Verformungen als auch die zwischen Schiffskörper und Tank für flüssigen Gasbrennstoff infolge Durchbiegung des Schiffskörpers und des Bodens des Tanks für verflüssigten Gasbrennstoff auftretenden Wechselwirkungskräfte zu berücksichtigen.

6.4.15.1.3.2 Die Abmessungen der Tankwandungen müssen mindestens den Anforderungen der Verwaltung für Tieftanks unter Berücksichtigung des in Absatz 6.4.9.3.3.1 angegebenen inneren Druckes und eines in Absatz 6.4.1.7 vorgeschriebenen Korrosionszuschlags entsprechen.

6.4.15.1.3.3 Die Struktur des Tanks für verflüssigten Gasbrennstoff muss auf mögliche Beulung überprüft sein.

6.4.15.1.4 Unfall-Konstruktionsanforderungen

6.4.15.1.4.1 Die Tanks und die Lager der Tanks müssen für die unfallbedingten Belastungen und Entwurfsanforderungen nach Abschnitt 6.4.9.5 und Absatz 6.4.1.6.3, soweit maßgeblich, ausgelegt sein.

6.4.15.1.4.2 Wenn den unfallbedingten Belastungen nach Abschnitt 6.4.9.5 ausgesetzt, muss die Spannung die Zulässigkeitskriterien nach Abschnitt 6.4.15.1.3, die gegebenenfalls unter Beachtung ihrer niedrigeren Eintrittswahrscheinlichkeit geändert worden sind, erfüllen.

6.4.15.2 Unabhängige Typ B-Tanks

6.4.15.2.1 Entwurfsgrundlage

6.4.15.2.1.1 Unabhängige Typ B-Tanks sind Tanks, für deren Bemessung Modellversuche und verfeinerte Berechnungsverfahren und Analysemethoden für die Ermittlung der Spannungshöhen, der Ermüdungslebensdauer und des Rissfortschrittsverhaltens benutzt werden. Haben solche Tanks vorwiegend ebene Wandungen (prismatische Tanks), muss der Entwurfsdampfdruck Po kleiner als 0,07 MPa sein.

6.4.15.2.1.2 Es ist eine teilweise zweite Barriere mit einem Schutzsystem entsprechend Abschnitt 6.4.3 erforderlich. Das Schutzsystem für kleine Leckagen muss entsprechend Abschnitt 6.4.5 ausgeführt sein.

6.4.15.2.2 Bemessung

6.4.15.2.2.1 Die Einflüsse aller statischen und dynamischen Lastanteile sind zur Beurteilung der Eignung der Konstruktion zu erfassen hinsichtlich:

Es sind Untersuchungen nach der Methode der finiten Elemente oder ähnlichen Verfahren und bruchmechanische oder gleichwertige Untersuchungen durchzuführen.

6.4.15.2.2.2 Zur Bestimmung der Spannungen einschließlich der Wechselwirkung mit denn Schiffskörper ist eine dreidimensionale Analyse durchzuführen. Das Modell für diese Untersuchung muss den Tank für verflüssigten Gasbrennstoff mit seinem Auflager-, Abstütz- und Verkeilungssystem sowie einen angemessenen Teil des Schiffskörpers umfassen.

6.4.15.2.2.3 Es ist eine vollständige Untersuchung der einzelnen Schiffsbeschleunigungen und -bewegungen im unregelmäßigen Seegang und des Verhaltens des Schiffes und seiner Tanks für verflüssigten Gasbrennstoff unter diesen Kräften und Bewegungen durchzuführen, wenn nicht solche Angaben von ähnlichen Schiffen vorliegen.

6.4.15.2.3 Konstruktions-Grenzanforderungen

6.4.15.2.3.1 Plastische Verformung

Für unabhängige Typ B-Tanks, die vorwiegend aus Rotationskörpern bestehen, dürfen die Spannungen die folgenden zulässigen Werte nicht überschreiten:

| σm | ≤ f |

| σL | ≤ 1,5f |

| σb | ≤ 1,5F |

| σL + σ b | ≤ 1,5F |

| σm + σ b | ≤ 1,5F |

| σm + σ b + σg | ≤ 3,0F |

| σL + σ b + σg | ≤ 3,0F |

Hierbei sind:

σm = Vergleichswert der primären allgemeinen Membranspannung,

σL = Vergleichswert der primären örtlichen Membranspannung,

σb = Vergleichswert der primären Biegespannung,

σg = Vergleichswert der Sekundärspannung,

f = der kleinere der Werte (Rm/A) oder (Re/B),

F = der kleinere der Werte (Rm/C) oder (Re/D),

wobei Rm und Re in Absatz 6.4.12.1.1.3 festgelegt sind. Bezüglich der Spannungen σm, σL, σb und σg siehe auch die Festlegung der Spannungskategorien in Absatz 6.4.15.2.3.6.

Die Werte A und B müssen wenigstens die folgenden Mindestwerte haben:

| Nickelstähle und Kohlenstoff- Manganstähle | Austenitische Stähle | Aluminiumlegierungen | |

| A | 3 | 3,5 | 4 |

| B | 2 | 1,6 | 1,5 |

| C | 3 | 3 | 3 |

| D | 1,5 | 1,5 | 1,5 |

Die vorstehenden Zahlenwerte können entsprechend den Entwurfsanforderungen, die mit Zustimmung der Verwaltung betrachtet werden, geändert werden. Für unabhängige Typ B-Tanks, die vorwiegend aus ebenen Wandungen bestehen, dürfen die zulässigen Membran-Vergleichsspannungen, die bei der Untersuchung nach der Methode der finiten Elemente verwendet werden, die folgenden Werte nicht überschreiten:

Die vorstehenden Zahlenwerte können unter Berücksichtigung der Örtlichkeit der Spannung, der Spannungs-Untersuchungsverfahren und der Entwurfsanforderungen, die mit Zustimmung der Verwaltung betrachtet werden, geändert werden.

Die Dicke der Beplattung und die Abmessungen der Steifen dürfen nicht geringer sein als die für unabhängige Typ A-Tanks vorgeschriebenen.

6.4.15.2.3.2 Beulung

Die Untersuchungen der Beulfestigkeit von Tanks für verflüssigten Gasbrennstoff, die äußerem Druck und anderen Druckspannungen erzeugenden Belastungen ausgesetzt sind, sind entsprechend anerkannten Normen durchzuführen. Das Verfahren muss die Unterschiede zwischen theoretischer und wirklicher Beulspannung infolge Kantenversatzes, mangelnder Geradheit oder Flachheit, Unrundheit und Abweichung von der genauen kreisrunden Form über eine bestimmte Bogen- oder Sehnenlänge angemessen berücksichtigen, soweit anwendbar.

6.4.15.2.3.3 Konstruktions-Ermüdungsanforderung

6.4.15.2.3.3.1 Die Ermüdungs- und Rissfortschritts-Bewertung ist in Übereinstimmung mit den Vorschriften des Abschnitts 6.4.12.2 durchzuführen. Die Zulässigkeitskriterien müssen in Abhängigkeit von der Feststellbarkeit des Schadens die Absätze 6.4.12.2.7, 6.4.12.2.8 oder 6.4.12.2.9 erfüllen.

6.4.15.2.3.3.2 Die Untersuchung der Ermüdungsfestigkeit muss die Fertigungstoleranzen berücksichtigen.

6.4.15.2.3.3.3 Sofern es die Verwaltung für notwendig hält, können Modellversuche zur Bestimmung von Spannungskonzentrationsfaktoren und der Ermüdungsfestigkeit von Bauteilen gefordert werden.

6.4.15.2.3.4 Unfall-Konstruktionsanforderung

6.4.15.2.3.4.1 Die Tanks und die Lager der Tanks müssen für die unfallbedingten Belastungen und Entwurfsanforderungen nach Abschnitt 6.4.9.5 und Absatz 6.4.1.6.3, soweit zutreffend, entworfen sein.